Способы и композиции, относящиеся к регенерации полимерных отходов - RU2621339C2

Код документа: RU2621339C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к полимерным композициям, например, композициям рециклированного полимера, к способам их получения, к функциональным наполнителям для применения в указанных композициях и к изделиям, полученным из этих полимерных композиций.

Уровень техники

Известно, что для различных целей в полимерные композиции можно вводить неорганические дисперсные наполнители, такие как измельченные неорганические материалы. Были предложены различные способы для улучшения совместимости неорганического наполнителя и полимерной композиции. Например, в US-A-7732514 раскрыта композиция, содержащая полимерный материал, неорганический дисперсный твердый материал, такой как гидрат алюминия, и связующий модификатор поверхности. Связующий модификатор поверхности взаимодействует как с поверхностью дисперсного наполнителя, так и с матрицей полимера.

В последнее время рециклинг (восстановление) полимерных отходов приобрел важное значение. Однако рециклинг полимерных отходов имеет проблемы, которые не учитываются должным образом при получении полимерных композиций из полимеров, используемых впервые.

Эти проблемы включают проблему наличия примесей и загрязнения полимерных отходов, которые возникают в результате их первичного использования, в течение их сбора после использования и в результате первоначальной обработки. Эти примеси могут быть в форме летучих и/или твердых примесей. Присутствие таких примесей придает неприятный запах полимерным отходам и может нежелательным образом влиять на качество конечного рециклированного полимера, если примеси не удалены должным образом. Обычно полимерные отходы подвергают одной стадии промывки для удаления примесей.

Кроме того, потоки полимерных отходов часто содержат смесь полимеров различных типов, например, полиэтилена и полипропилена, что может вызвать проблемы совместимости в рециклированных полимерах, полученных из таких смешанных потоков полимерных отходов. Следовательно, обычно перед дальнейшей обработкой уделяется большое внимание разделению полимеров по типу их составляющих. Однако такое разделение является технически сложным и поэтому относительно дорогостоящим.

Таким образом, поскольку повышается необходимость рециклинга полимерных отходов, существует постоянная потребность разработки новых способов и композиций для экономически успешной переработки полимерных отходов в полимерные композиции и изделия высокого качества.

Авторы настоящего изобретения обнаружили новые наполнители для применения в полимерных композициях, в частности, в полимерных композициях, полученных из отходов постпотребительского полимерного материала, а также разработали новые способы рециклинга полимерных отходов, которые решают описанные проблемы или по меньшей мере улучшают ситуацию и позволяют получить композиции рециклированных полимеров высокого качества со слабым запахом.

Раскрытие изобретения

В соответствии с первым аспектом изобретения предложен способ рециклинга отходов постпотребительского полимерного материала, включающий:

получение отходов по меньшей мере одного постпотребительского полимерного материала;

очистку отходов постпотребительского полимерного материала;

получение функционального наполнителя, содержащего

i. неорганический дисперсный материал; и

ii. покрытие, содержащее первое соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами; и

объединение отходов постпотребительского полимерного материала и функционального наполнителя с образованием рециклированного полимера.

В соответствии со вторым аспектом изобретения предложен способ рециклинга полимерных отходов, включающий:

получение отходов по меньшей мере одного полимера;

очистку полимерных отходов на первой стадии очистки;

очистку полимерных отходов на второй стадии очистки;

получение функционального наполнителя, содержащего

i. неорганический дисперсный материал; и

ii. покрытие, содержащее соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами; и

объединение полимерных отходов и функционального наполнителя с образованием рециклированного полимера.

В соответствии с третьим аспектом изобретения предложен способ рециклинга полимерных отходов, включающий:

получение отходов по меньшей мере одного полимера;

сухую очистку полимерных отходов;

получение функционального наполнителя, содержащего

i. неорганический дисперсный материал; и

ii. покрытие, содержащее соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами; и

объединение полимерных отходов и функционального наполнителя с образованием рециклированного полимера.

В соответствии с четвертым аспектом изобретения предложен функциональный наполнитель, содержащий:

i. неорганический дисперсный материал;

ii. покрытие на поверхности неорганического дисперсного материала, содержащее

первое соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами; и

второе соединение, выбранное из группы, состоящей из одной или более жирных кислот и одной или более солей жирных кислот, и их комбинаций.

В соответствии с пятым аспектом изобретения предложена полимерная композиция, содержащая

по меньшей мере один полимер; и

функциональный наполнитель, содержащий:

i. неорганический дисперсный материал;

ii. покрытие на поверхности неорганического дисперсного материала, содержащее

первое соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами;

при условии, когда по меньшей мере один полимер не является рециклированным из полимерных отходов в соответствии со способами согласно первому, второму или третьему аспектам настоящего изобретения, покрытие дополнительно содержит второе соединение, выбранное из группы, состоящей из стеариновой кислоты и стеарата.

В соответствии с шестым аспектом изобретение относится к применению функционального наполнителя, как определено согласно первому, второму или третьему аспектам настоящего изобретения, в рециклированном полимере, полученном из отходов по меньшей мере одного полимера, где отходы по меньшей мере одного полимера очищают, например, посредством сухой очистки (без растворителя), в соответствии с первым, вторым или третьим аспектами настоящего изобретения.

В соответствии с седьмым аспектом изобретение относится к функциональному наполнителю, содержащему неорганический дисперсный материал и покрытие, содержащее первое соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами. Частицы неорганического дисперсного материала имеют d50 от примерно 0,5 до примерно 1,5 мкм. Неорганический дисперсный материал может представлять собой измельченный карбонат кальция. Первое соединение может присутствовать в функциональном наполнителе в количестве от примерно 0,6 до примерно 1,2 масс. %. Частицы неорганического дисперсного материала могут иметь d50 от примерно 0,5 до примерно 1,0 мкм.

В соответствии с восьмым аспектом изобретения предложено изделие, изготовленное из полимерной композиции в соответствии с пятым аспектом изобретения.

В соответствии с девятым аспектом изобретения предложена композиция, содержащая по меньшей мере один полимер, функциональный наполнитель в соответствии с четвертым или седьмым аспектом изобретения и, возможно, добавку, содержащую пероксид, например, перекись дикумила или 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан.

В соответствии с десятым аспектом изобретения предложено применение функционального наполнителя согласно седьмому аспекту изобретения в полимерной композиции (возможно, когда полимерная композиция содержит смесь полимеров по меньшей мере двух различных типов) для улучшения ударных характеристик по Шарпи, определенных на образцах с надрезом, отлитого элемента, изготовленного из этой полимерной композиции. Функциональный наполнитель присутствует в полимерной композиции в количестве от примерно 5% до примерно 50 масс. % от массы полимерной композиции.

Краткое описание графических материалов

На фиг. 1 показано распределение по размерам частиц карбоната кальция, измельченного в сухом и влажном состоянии, использованного в примере 1,

На фиг. 2 показан график, где представлены различные характеристики прочности приготовленных в примере 1 материалов, содержащих покрытый карбонат кальция, измельченный во влажном состоянии, по фиг. 1,

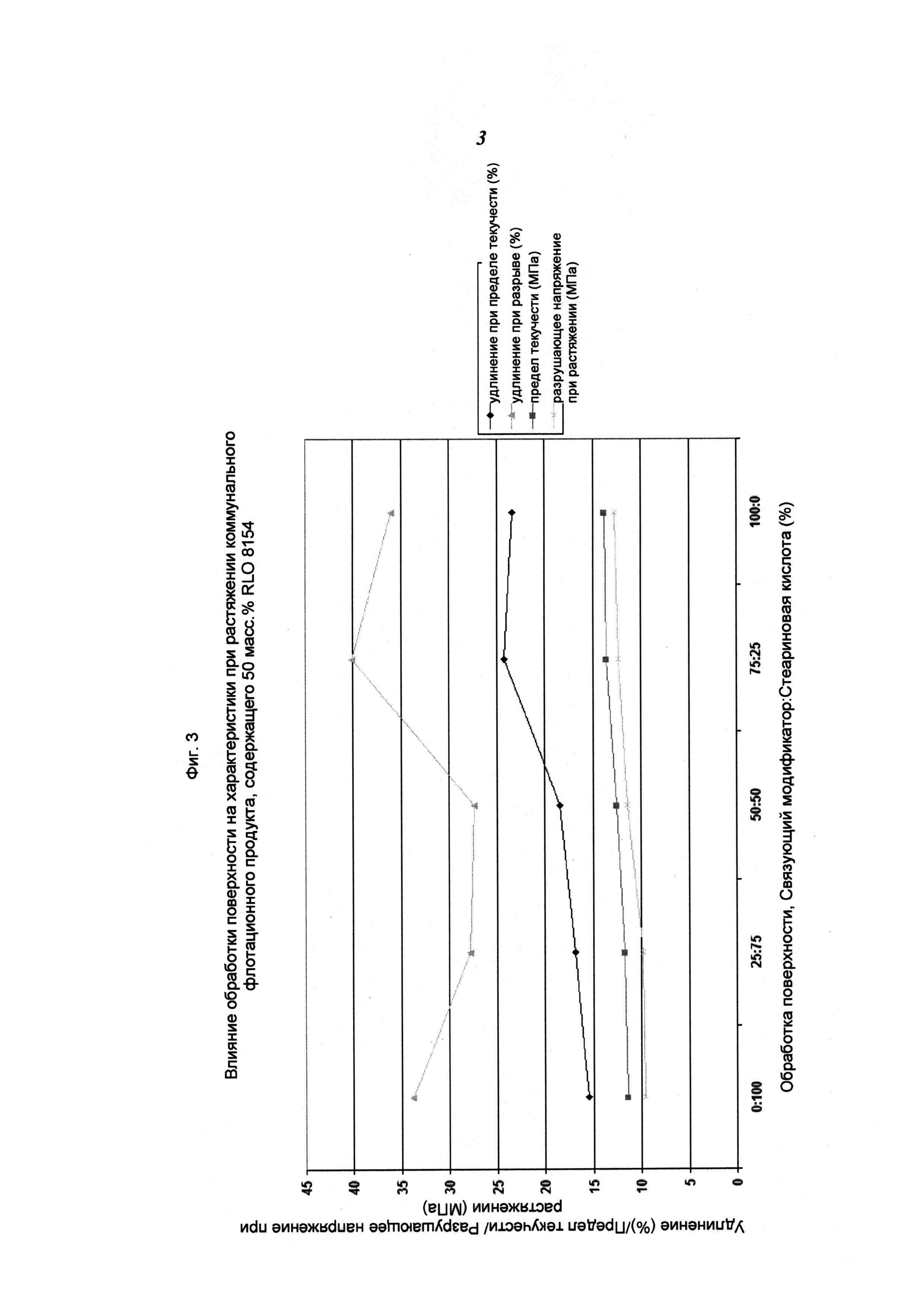

На фиг. 3 показан график, где представлены различные характеристики прочности приготовленных в примере 1 полимерных материалов, содержащих покрытый карбонат кальция, измельченный в сухом состоянии, по фиг. 1,

На фиг. 4 показан график, где представлены различные ударные характеристики по Шарпи, определенные на образцах без надреза, приготовленных в примере 1 полимерных материалов, содержащих покрытый карбонат кальция, измельченный во влажном состоянии, по фиг. 1,

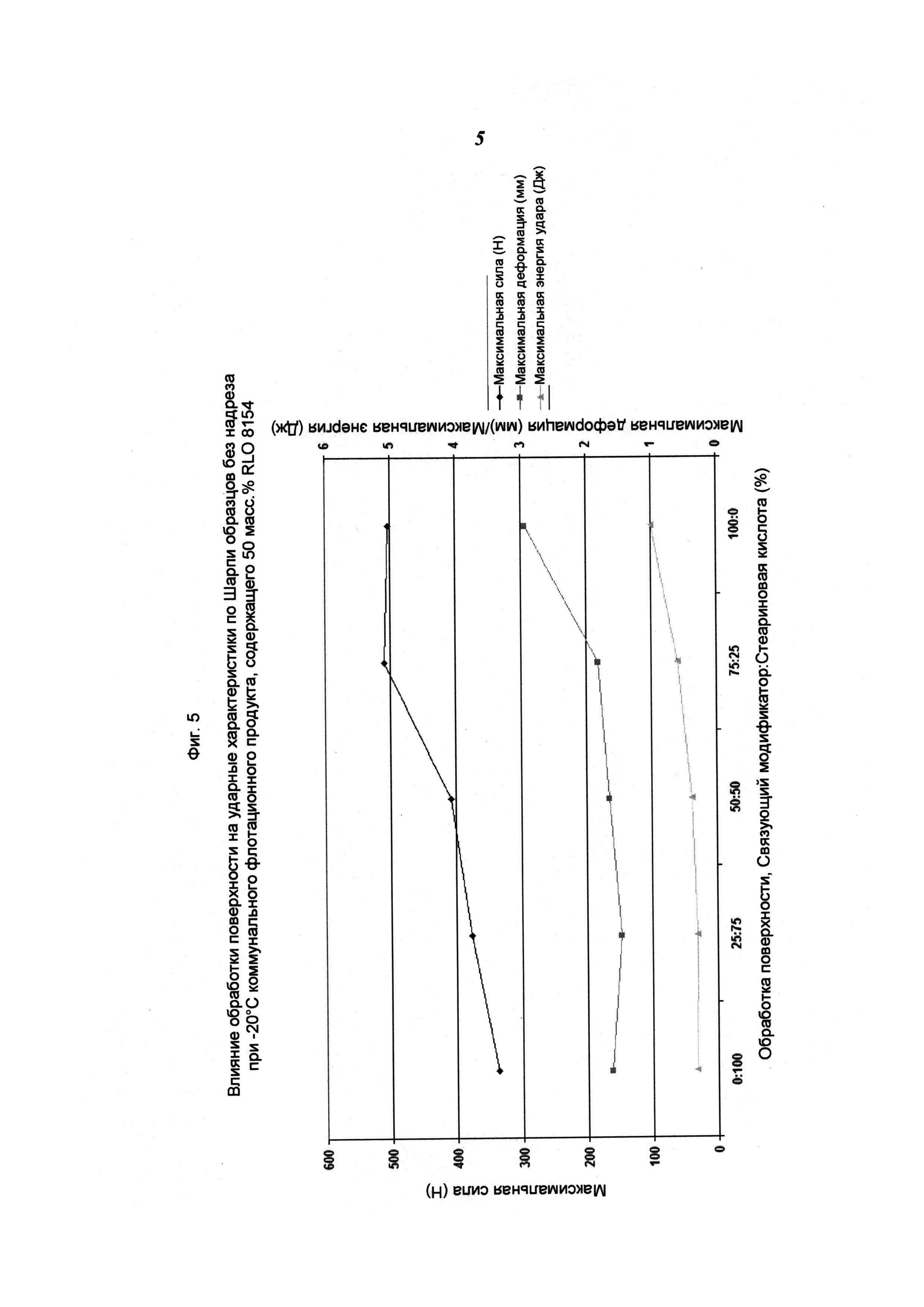

На фиг. 5 показан график, где представлены различные ударные характеристики по Шарпи, определенные на образцах без надреза, приготовленных в примере 1 полимерных материалов, содержащих покрытый карбонат кальция, измельченный в сухом состоянии, по фиг .1,

На фиг. 6 показан график, где представлен предел текучести при деформации отлитых под давлением испытательных образцов, приготовленных в соответствии с примером 2.

На фиг. 7 показан график, где представлен модуль упругости при изгибе отлитых под давлением испытательных образцов, приготовленных в соответствии с примером 2.

На фиг. 8 показан график, где представлена максимальная энергия удара в испытаниях по Шарпи (с надрезом) отлитых под давлением испытательных образцов, приготовленных в соответствии с примером 2.

Осуществление изобретения

Способы согласно изобретению

Как указано выше, изобретение относится к способам рециклинга полимерных отходов, таких как отходы постпотребительского полимерного материала.

Понятие «рециклинг» относится к обработке материалов для их использования по их первоначальному назначению или для других целей.

В соответствии с первым аспектом изобретения предложен способ рециклинга отходов постпотребительского полимерного материала, включающий:

получение отходов по меньшей мере одного постпотребительского полимерного материала;

очистку отходов постпотребительского полимерного материала;

получение функционального наполнителя, содержащего

i. неорганический дисперсный материал; и

ii. покрытие, содержащее первое соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами; и

объединение отходов постпотребительского полимерного материала и функционального наполнителя с образованием рециклированного полимера.

Постпотребительский полимерный материал перед стадией очистки обычно дробят, превращают в хлопья, режут или гранулируют. Способы и устройства для дробления, превращения в хлопья, резки и гранулирования полимерных отходов хорошо известны и очевидны для специалистов.

Стадия очистки может включать промывку полимерных отходов с использованием или без использования методов разделения флотацией для удаления включенной грязи и других летучих и твердых примесей. Обычно полимерные отходы промывают в промывном резервуаре в присутствии воды и других моющих добавок, таких как сурфактанты, детергенты и т.п. Полимерные отходы можно механически перемешивать для облегчения удаления примесей. Кроме того, в процессе промывки на полимерные отходы можно воздействовать трением, например, с помощью щетки и т.п. Преимущество влажной очистки заключается в том, что можно совмещать разделение по плотности и очистку потоков смешанных полимерных отходов, содержащих полиэтилен (ПЭ), полипропилен (ПП) и фракции других полимеров, для получения отдельной фракции с плотностью менее примерно 1 г/см3, которая в основном содержит ПЭ и ПП (например, более 90 масс. %).

В одном из вариантов осуществления изобретения очистка включает сухую очистку полимерных отходов для удаления летучих и твердых примесей из полимера. Подходящая установка для сухой очистки включает камеру, которая может быть цилиндрической, где полимерные отходы вращаются в присутствии газа и находятся в суспензии. В одном из вариантов осуществления изобретения сухая очистка включает центрифугирование материала полимерных отходов. Газ предпочтительно нагревают выше комнатной температуры. Температура может составлять от 50°C до 200°C, например, от 50°C до 150°C. В одном из вариантов осуществления изобретения газом является горячий воздух. Средний специалист в данной области сможет определить подходящую температуру, которая выше комнатной температуры. Турбуленция обеспечивает наилучший эффект очистки (например, постоянное среднее содержание влаги примерно 2%). Примеси, такие как песок, почва, бумага и волокна, можно отделять с помощью сит, и затем очищенный материал направляют в точку выгрузки для дальнейшей обработки. Примеси можно отделять с помощью одного или более фильтров расплава, установленных в ситах. Следовательно, в одном из вариантов осуществления изобретения способ дополнительно включает фильтрование расплава полимерных отходов, возможно, в вакууме. Такой способ сухой очистки проводят без добавления растворителей, поэтому его можно назвать сухой очисткой без растворителя. Этот способ сухой очистки проводят без добавления воды или других водных жидкостей.

Таким образом, удаление летучих и твердых примесей, неприятных запахов, связанных с этими примесями, снижается или устраняется по меньшей мере отчасти, благодаря новым стадиям очистки в способах согласно настоящему изобретению. Сухая очистка без растворителя является особенно благоприятной, поскольку она позволяет получить тщательно очищенные полимерные отходы при сравнительно низких затратах, если сравнивать, например, с традиционной (мокрой) очисткой с использованием детергентов и т.п.Кроме того, поскольку при сухой очистке не используются моющие средства, такие как детергенты, растворители и т.п., нет необходимости проводить стадии удаления этих моющих средств перед дальнейшей обработкой. Кроме того, поскольку очищенные сухой очисткой полимерные отходы находятся в сухом состоянии, нет необходимости проводить стадии сушки очищенных полимерных отходов перед дальнейшей обработкой.

Сухая очистка (без растворителя) полимерных отходов обеспечивает чистый, сухой и относительно мягкий процесс (если сравнивать с традиционной мокрой очисткой), который продолжается относительно короткое время, позволяет получить рециклированные полимерные отходы без нежелательного влияния на качество полимерных отходов.

В другом предпочтительном варианте осуществления изобретения полимерные отходы очищают последовательно за две или более стадий сухой очистки (без растворителя), как описано выше. В этом варианте очищенный материал, выгруженный с первой стадии сухой очистки, очищают на второй стадии сухой очистки. Этот способ может дополнительно включать фильтрование расплава полимерных отходов, возможно, в вакууме. Этот способ может дополнительно включать первую стадию смешивания, на которой очищенные сухим способом полимерные отходы объединяют с функциональным наполнителем и, при необходимости, с пероксидсодержащей добавкой, после чего следует вторая стадия смешивания, на которой к композиции, полученной на первой стадии смешивания, добавляют дополнительные компоненты, такие как скользящие добавки и/или технологические добавки и/или агенты для смазки форм и/или антиоксиданты, как описано выше.

В другом варианте осуществления первого аспекта изобретения стадия очистки может включать сухую очистку с использованием растворителя. Методы сухой очистки с использованием растворителя хорошо известны и очевидны для специалистов. Типичные растворители включают гликолевые эфиры, растворители на основе углеводородов, жидкий силикон, перхлорэтилен и сверхкритический СO2. Сверхкритический диоксид углерода может быть использован как наиболее экологически безопасный растворитель по сравнению с более традиционными растворителями, такими как углеводороды и перхлорэтилен. Растворитель может содержать малые количества детергента (например, от 0,5 до 1,5%) для улучшения очистительных свойств. Детергент может быть анионным или катионным. В другом варианте осуществления изобретения процесс очистки согласно первому аспекту изобретения не включает сухую очистку с использованием растворителя.

В другом варианте осуществления изобретения полимерные отходы, например, отходы постпотребительского полимерного материала, предварительно промывают перед стадией сухой очистки.

В соответствии со вторым аспектом изобретения предложен способ рециклинга отходов полимеров, включающий:

получение отходов по меньшей мере одного полимера;

очистку отходов полимера на первой стадии очистки;

очистку отходов полимера на второй стадии очистки; получение функционального наполнителя, содержащего

i. неорганический дисперсный материал; и

ii. покрытие, содержащее соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами; и

объединение отходов полимера и функционального наполнителя с образованием рециклированного полимера.

Первая и вторая стадии очистки описаны выше в связи с первым аспектом изобретения. Одна или обе стадии очистки могут представлять собой сухую очистку без растворителя, как описано выше в связи с первым аспектом изобретения. Модификация традиционных методов очистки путем использования по меньшей мере двух стадий очистки является предпочтительной, поскольку это позволяет получить относительно более чистые полимерные отходы, которые по существу не содержат летучих и твердых примесей, которые могут придавать неприятный запах и/или нежелательным образом влиять на качество конечной композиции рециклированного полимера.

Первая и/или вторая стадии очистки могут включать сухую очистку с использованием растворителя, как описано выше. Типичные растворители включают гликолевые эфиры, растворители на основе углеводородов, жидкий силикон, перхлорэтилен и сверхкритический CO2. Сверхкритический диоксид углерода может быть использован как наиболее экологически безопасный растворитель по сравнению с более традиционными растворителями, такими как углеводороды и перхлорэтилен. Растворитель может содержать малые количества детергента (например, от 0,5 до 1,5%) для улучшения очистительных свойств. Детергент может быть анионным или катионным.

Таким образом, первая и вторая стадии очистки согласно второму аспекту изобретения могут включать либо (i) промывку полимерных отходов с использованием или без использования методов разделения флотацией для удаления включенной грязи и других летучих или твердых примесей, как описано выше, (ii) сухую очистку без использования растворителя, как описано выше, или (iii) сухую очистку с использованием растворителя, как описано выше.

В соответствии с третьим аспектом изобретения предложен способ рециклинга отходов полимеров, включающий:

получение отходов по меньшей мере одного полимера;

сухую очистку отходов полимера;

получение функционального наполнителя, содержащего

i. неорганический дисперсный материал; и

ii. покрытие, содержащее соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами; и

объединение отходов полимера и функционального наполнителя с образованием рециклированного полимера.

Сухая очистка полимерных отходов в соответствии с этим аспектом изобретения описана выше в связи с первым и вторым аспектами изобретения. Таким образом, в одном варианте осуществления изобретения сухая очистка полимерных отходов включает сухую очистку без использования растворителя. В другом варианте осуществления изобретения сухая очистка полимерных отходов включает сухую очистку с использованием растворителя. В еще одном варианте осуществления изобретения сухая очистка полимерных отходов включает сухую очистку без использования растворителя и с использованием растворителя при проведении последовательных двух или более стадий сухой очистки. В еще одном варианте осуществления изобретения сухая очистка полимерных отходов не включает сухую очистку с использованием растворителя.

В одном предпочтительном варианте осуществления первого, второго и третьего аспектов изобретения полимерные отходы включают полимеры по меньшей мере двух различных типов, например, по меньшей мере трех различных типов. Например, поток полимерных отходов может включать полиэтилен (например, ПЭВП - полиэтилен высокой плотности) и полипропилен или, например, поток полимерных отходов может включать полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПЭНП) или, например, поток полимерных отходов может включать ПЭВП, ПЭНП и полипропилен (которые обычно находятся в потоках рециклированных коммунальных отходов). Следовательно, способ согласно изобретению позволяет эффективно и экономично рециклировать потоки полимерных отходов без необходимости разделять потоки полимерных отходов по различным типам полимеров перед последующей обработкой.

В другом варианте осуществления изобретения отходы по меньшей мере одного полимера во втором и третьем аспектах изобретения могут представлять собой отходы постпотребительского полимерного материала.

Примером устройства для сухой очистки полимерных отходов согласно изобретению является устройство, производимое компанией Maschinen und Anlagenbau Schulz GmbH (см.: http://pdf.directindusty.com/pdf/m-a-s-maschinen-und-anlagenbau-schulz/drying-and-cleaning-plant/64259-147163,html, полное содержание данного документа включено в данное описание посредством ссылки).

После очистки очищенные полимерные отходы объединяют с функциональным наполнителем для получения рециклированного полимера. В одном из вариантов осуществления изобретения функциональный наполнитель присутствует в количестве, равном или большем примерно 3 масс. % от массы полимера, например, равном или большем примерно 5 масс. %, например, равном или большем примерно 8 масс. % от массы полимера. В одном из вариантов функциональный наполнитель присутствует в количестве, равном или большем примерно 10 масс. % от массы полимера, например, равном или большем примерно 20 масс. %, например, равном или большем примерно 30 масс. %, например, равном или большем примерно 40 масс. %, например, равном или большем примерно 50 масс. % или, например, равном или большем примерно 60 масс. %. В другом из вариантов осуществления изобретения функциональный наполнитель присутствует в количестве от примерно 5% до примерно 70 масс. % от массы полимера, например, от примерно 10% до примерно 70 масс. % от массы полимера, например, от примерно 5% до примерно 60%, например, от примерно 5% до примерно 50%, например, от примерно 5% до примерно 40%, например, от примерно 5% до примерно 35 масс. %, например, от примерно 5% до примерно 30 масс. %, например, от примерно 5% до примерно 30 масс. %, например, от примерно 5% до примерно 25 масс. %, например, от примерно 5% до примерно 20 масс. %, например, от примерно 5% до примерно 15 масс. %, например, от примерно 20% до примерно 70 масс. %, например, от примерно 30% до примерно 70 масс. %, например, от примерно 40% до примерно 70 масс. % или, например, от примерно 50% до примерно 20 масс. % от массы полимера. Функциональный наполнитель может присутствовать в количестве, меньшем или равном примерно 80 масс. % от массы полимера, например, меньшем или равном примерно 70%, например, меньшем или равном примерно 60%, например, меньшем или равном примерно 50% или, например, менее примерно 40 масс. % от массы полимера. Функциональный наполнитель подробно описан ниже. Как дополнительно описано ниже, в различных вариантах осуществления изобретения покрытие функционального наполнителя может дополнительно содержать второе соединение, выбранное из группы, состоящей из жирных кислот и солей жирных кислот, например, стеариновой кислоты и/или стеарата кальция.

В одном из вариантов осуществления изобретения способ дополнительно включает объединение полимерных отходов и функционального наполнителя с пероксидсодержащей добавкой. Пероксидсодержащая добавка подробно описана ниже.

Указанное объединение может включать смешивание в экструдере или в устройстве для приготовления концентрата. Эта стадия может быть интегрирована со стадиями очистки и/или сухой очистки. Альтернативно, очищенный материал полимерных отходов можно транспортировать в отдельное место и затем объединить с функциональным наполнителем и возможной пероксидсодержащей добавкой, и далее обработать в соответствии с первым, вторым, третьим аспектами изобретения. Дополнительные детали этих способов согласно изобретению подробно описаны ниже в разделе, озаглавленном «Полимерные композиции».

В одном из вариантов осуществления изобретения, касающихся способа, способ дополнительно включает объединение очищенных полимерных отходов и функционального наполнителя с первичным полимерным материалом, т.е. с нерециклированным полимерным материалом, перед образованием композиции рециклированного полимера.

Функциональный наполнитель

В соответствии с по меньшей мере четвертым и седьмым аспектами изобретения функциональный наполнитель содержит неорганический дисперсный материал и покрытие, содержащее первое соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами. Назначение покрытия состоит в улучшении совместимости неорганического дисперсного материала и матрицей полимера, с которым его объединяют, и/или в улучшении совместимости двух или более различных полимеров в композиции рециклированного полимера за счет образования поперечных связей (сшивки) или прививки различных полимеров. В композициях рециклированных полимеров, содержащих рециклированный и первичный полимер, покрытие функционального наполнителя может служить для образования поперечных связей или прививки различных полимеров.

В других аспектах и вариантах осуществления изобретения покрытие дополнительно содержит второе соединение, выбранное из группы, состоящей из одной или более жирных кислот и одной или более солей жирных кислот, например, стеариновой кислоты или стеарата кальция.

Неорганический дисперсный материал

Неорганический дисперсный материал может представлять собой, например, карбонат или сульфат щелочноземельного металла, такой как карбонат кальция, карбонат магния, доломит, гипс, водный кандит (глинистый минерал группы каолинита), такой как каолин, галлуазит или комовый каолин, безводный (кальцинированный) кандит, такой как метакаолин, или полностью кальцинированный каолин, тальк, слюду, перлит, или диатомовую землю, или гидроксид магния, или гидроксид алюминия, или их комбинации.

Предпочтительным неорганическим дисперсным материалом для первого аспекта изобретения является карбонат кальция. Далее изобретение описано со ссылкой на карбонат кальция в отношении аспектов, где карбонат кальция используется и/или обрабатывается. Однако изобретение не следует ограничивать этими вариантами осуществления.

Дисперсный карбонат кальция, используемый в изобретении, может быть получен из природного минерала путем измельчения. Измельченный карбонат кальция (ИКК) обычно получают путем дробления и перемалывания природного минерала, такого как мел, мрамор или известняк, после чего может следовать стадия классификации по размерам частиц для получения продукта, имеющего необходимую степень дисперсности. Также можно использовать другие методы, такие как отбеливание, флотацию и магнитное разделение, для получения продукта, имеющего необходимую степень дисперсности и/или цвет. Дисперсный твердый материал можно измельчать автогенно, т.е. за счет трения между частицами самого твердого материала, или, альтернативно, в присутствии измельчающей среды, содержащей частицы другого материала, отличающегося от подлежащего измельчению карбоната кальция. Эти способы можно осуществлять в присутствии или в отсутствие диспергента и биоцидов, которые можно добавлять на любой стадии способа.

В качестве источника дисперсного карбоната кальция можно использовать осажденный карбонат кальция (ОКК), который можно получить любыми известными специалистам способами. В документе ТАПП1 Monograph Series No 30, "Paper Coating Pigments", стр. 34-35, описано три основных промышленных способа получения осажденного карбоната кальция, которые подходят для применения в бумажной промышленности, но также подходят для осуществления настоящего изобретения. Во всех трех способах сырье карбоната кальция, такое как известняк, сначала кальцинируют для получения извести, которую затем приводят во взаимодействие с водой с получением гидроксида кальция или известкового молока. В первом способе известковое молоко непосредственно карбонизируют углекислым газом. Этот способ является предпочтительным, поскольку в нем не образуется побочных продуктов, при этом легко контролировать свойства и чистоту конечного продукта карбоната кальция. Во втором способе известковое молоко контактирует с кальцинированной содой с получением посредством двойного разложения осажденного карбоната кальция и раствора гидроксида натрия. При промышленном использовании этого способа гидроксид кальция можно по существу полностью отделить от карбоната кальция. В третьем способе известковое молоко сначала контактирует с хлоридом аммония с получением раствора хлорида кальция и газообразного аммиака. Раствор хлорида кальция затем контактирует с кальцинированной содой с получением посредством двойного разложения осажденного карбоната кальция и раствора хлорида натрия. В зависимости от конкретных реакций в используемых способах можно получить кристаллы различных форм и размеров. Тремя основными формами кристаллов ОКК являются арагонит, ромбоэдрические и скаленоэдрические кристаллы, все из которых пригодны для использования в настоящем изобретении, включая их смеси.

Влажное измельчение карбоната кальция включает образование водной суспензии карбоната кальция, которую затем можно измельчить, возможно, в присутствии подходящего диспергирующего агента. В отношении влажного измельчения карбоната кальция можно сослаться, например, на ЕР-А-614948 (содержание которого во всей полноте включено в данное описание посредством ссылки).

В некоторых обстоятельствах можно добавлять другие минералы, например, одно или более из следующих веществ: каолин, кальцинированный каолин, волластонит, боксит, тальк, диоксид титана или слюду.

Когда неорганический дисперсный материал согласно изобретению получают из природных источников, измельченный материал может быть загрязнен некоторыми минеральными примесями. Например, природный карбонат кальция может содержать другие минералы. Таким образом, в некоторых вариантах осуществления изобретения неорганический дисперсный материал содержит примеси. В целом, однако, неорганический дисперсный материал, используемый в изобретении, будет содержать менее примерно 5 масс. %, предпочтительно менее примерно 1 масс. % примесей других минералов.

Если не указано иное, характеристики размеров частиц неорганического дисперсного материала измеряют хорошо известным обычным методом спектроскопии лазерного рассеяния с использованием прибора CILAS 1064 (либо другими методами, дающими по существу такой же результат). Метод спектроскопии лазерного рассеяния позволяет измерить размер частиц в порошках, суспензиях и эмульсиях с использованием дифракции лазерного луча на основании теории Ми. Указанный прибор обеспечивает измерения и график суммарного процентного содержания по объему частиц, имеющих размер, обозначаемый в данной области техники как «диаметр эквивалентной сферы» (сокращенно e.s.d от англ. equivalent spherical diameter), менее чем данные значения e.s.d. Средний размер частиц, обозначенный d50, представляет собой значение e.s.d, определенное для частиц указанным методом, определяющий границу, ниже которой находится 50% по объему частиц, имеющих диаметр эквивалентной сферы менее, чем значение d50, Обозначение d90 определяет границу, ниже которой находится 90% частиц по объему.

Значение d50 неорганического дисперсного материала может быть менее примерно 100 мкм, например, менее примерно 80 мкм, например, менее примерно 60 мкм, например, менее примерно 40 мкм, например, менее примерно 20 мкм, например, менее примерно 15 мкм, например, менее примерно 10 мкм, например, менее примерно 8 мкм, например, менее примерно 6 мкм, например, менее примерно 5 мкм, например, менее примерно 4, например, менее примерно 3 мкм, например, менее примерно 2 мкм, например, менее примерно 1,5 мкм или, например, менее примерно 1 мкм. Значение d50 неорганического дисперсного материала может быть более примерно 0,5 мкм, например, более примерно 0,75 мкм более примерно 1 мкм, например, более примерно 1,25 мкм или, например, более примерно 1,5 мкм. Значение d50 неорганического дисперсного материала может быть в диапазоне от 0,5 до 20 мкм, например, от примерно 0,5 до 10 мкм, например, от примерно 1 до примерно 5 мкм, например, от примерно 1 до примерно 3 мкм, например, от примерно 1 до примерно 2 мкм, например, от примерно 0,5 до примерно 2 мкм или, например, от примерно 0,5 до 1,5 мкм, например, от примерно 0,5 до примерно 1,4 мкм, например, от примерно 0,5 до примерно 1,4 мкм, например, от примерно 0,5 до примерно 1,3 мкм, например, от примерно 0,5 до примерно 1,2 мкм, например, от примерно 0,5 до примерно 1,1 мкм, например, от примерно 0,5 до примерно 1,0 мкм, например, от примерно 0,6 до примерно 1,0 мкм, например, от примерно 0,7 до примерно 1,0 мкм, например, от примерно 0,6 до примерно 0,9 мкм, например, от примерно 0,7 до примерно 0,9 мкм.

Значение d50 (которое также считается верхним пределом) неорганического дисперсного материала может быть менее примерно 150 мкм, например, менее примерно 125 мкм, например, менее примерно 100 мкм, например, менее примерно 75 мкм, например, менее примерно 50 мкм, например, менее примерно 25 мкм, например, менее примерно 20 мкм, например, менее примерно 15 мкм, например, менее примерно 10 мкм, например, менее примерно 8 мкм, например, менее примерно 6 мкм, например, менее примерно 4 мкм, например, менее примерно 3 мкм или, например, менее примерно 2 мкм. Предпочтительно значение d90 может быть менее примерно 25 мкм.

Количество частиц, меньших 0,1 мкм, обычно не превышает примерно 5% по объему.

Неорганический дисперсный материал может иметь крутизну распределения частиц, равную или большую, чем примерно 10. Крутизну распределения частиц (т.е. крутизну распределения частиц по размерам неорганического дисперсного материала) определяют по следующей формуле:

Крутизна = 100×(d30/d70),

где d30 - это значение e.s.d, при котором 30% частиц по объему имеют e.s.d менее, чем значение d30, и d70 - это значение e.s.d., при котором 70% частиц по объему имеют e.s.d менее, чем значение d70.

Неорганический дисперсный материал может иметь крутизну распределения частиц, равную или меньшую, чем примерно 100. Неорганический дисперсный материал может иметь крутизну распределения частиц равную или меньшую, чем примерно 75, или равную или меньшую, чем примерно 50, или равную или меньшую, чем примерно 40, или равную или меньшую, чем примерно 30. Неорганический дисперсный материал может иметь крутизну распределения частиц от примерно 10 до примерно 50, или от примерно 10 до примерно 40,

Неорганический дисперсный материал покрыт связующим модификатором.

Покрытие

Покрытие содержит соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами (которое в данном описании также называется связующим модификатором).

В одном из вариантов осуществления изобретения связующий модификатор имеет формулу (1):

где

A представляет собой фрагмент, содержащий концевую этиленовую связь, с одной или двумя соседними карбонильными группами;

X представляет собой O и m равно от 1 до 4 или X представляет собой N и m равно 1;

Y представляет собой C1-18-алкилен или C2-18-алкенилен;

B представляет собой C2-6-алкилен; n равно от 0 до 5;

при условии, что когда A содержит две карбонильные группы, соседние с этиленовой группой, X представляет собой N.

В одном из вариантов осуществления изобретения A-X- представляет собой остаток акриловой кислоты, возможно, когда (O-B-CO)n представляет собой остаток δ-валеролактона или ε-капролактона или их смесь, и, возможно, когда n равно нулю.

В другом из вариантов осуществления изобретения A-X- представляет собой остаток малеимида, возможно, когда (O-B-CO)n представляет собой остаток δ-валеролактона, или ε-капролактона, или их смесь, и, возможно, когда n равно нулю.

Конкретные примеры связующих модификаторов: β-карбоксиэтилакрилат, β-карбоксигексилмалеимид, 10-карбоксидецилмалеимид и 5-карбоксипентил малеимид.

Примеры связующих модификаторов и способы их получения раскрыты в US-A-7732514 (полное содержание данного документа включено в данное описание посредством ссылки).

В другом из вариантов осуществления изобретения связующий модификатор представляет собой β-акрилоилоксипропановую кислоту или олигомерную акриловую кислоту формулы (2):

где n является числом от 1 до 6.

В одном из вариантов n равно 1, или 2, или 3, или 4, или 5, или 6.

Олигомерную акриловую кислоту формулы (2) можно получить путем нагревания акриловой кислоты в присутствии от 0,001 до 1 масс. % ингибитора полимеризации, возможно, при повышенном давлении и в присутствии инертного растворителя, при температуре от примерно 50°C до 200°C. Примеры связующих модификаторов и способы их получения раскрыты в US-A-4267365 (полное содержание данного документа включено в данное описание посредством ссылки).

В другом из вариантов осуществления изобретения связующий модификатор представляет собой β-акрилоилоксипропановую кислоту. Это вещество и способ его получения раскрыты в US-A-3888912 (полное содержание данного документа включено в данное описание посредством ссылки).

Связующий модификатор присутствует в функциональном наполнителе в количестве, эффективном для достижения желаемого результата. Это количество отличается для разных связующих модификаторов и может зависеть от конкретного состава неорганического дисперсного материала. Например, связующий модификатор может присутствовать в количестве, равном или меньшем примерно 5 масс. % от общей массы функционального наполнителя, например, равном или меньшем примерно 2 масс. % или, например, равном или меньшем примерно 1,5 масс. %. В одном из вариантов осуществления изобретения связующий модификатор присутствует в функциональном наполнителе в количестве, равном или меньшем примерно 1,2 масс. % от общей массы функционального наполнителя, например, равном или меньшем примерно 1,1 масс. %, например, равном или меньшем примерно 1,0 масс. %, например, равном или меньшем примерно 0,9 масс. %, например, равном или меньшем примерно 0,8 масс. %, например, равном или меньшем примерно 0,7 масс. %, например, равном или меньшем примерно 0,6 масс. %, например, равном или меньшем примерно 0,5 масс. %, например, равном или меньшем примерно 0,4 масс. %, например, равном или меньшем примерно 0,3 масс. %, например, равном или меньшем примерно 0,2 масс. % или, например, менее примерно 0,1 масс. %. Обычно связующий модификатор присутствует в функциональном наполнителе в количестве более примерно 0,05 масс. %. В других вариантах осуществления изобретения связующий модификатор присутствует в функциональном наполнителе в количестве от примерно 0,1 до 2 масс. % или, например, от примерно 0,2 до примерно 1,8 масс. %, или от примерно 0,3 до примерно 1,6 масс. %, или от примерно 0,4 до примерно 1,4 масс. %, или от примерно 0,5 до примерно 1,3 масс. %, или от примерно 0,6 до примерно 1,2 масс. %, или от примерно 0,7 до примерно 1,2 масс. %, или от примерно 0,8 до примерно 1,2 масс. %, или от примерно 0,8 до примерно 1,1 масс. %.

В других аспектах изобретения (например, в четвертом аспекте), покрытие дополнительно содержит второе соединение, выбранное из группы, состоящей из одной или более жирных кислот и одной или более солей жирных кислот, и их комбинаций.

В одном из вариантов одна или более жирных кислот выбраны из группы, состоящей из лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, эйкозановой кислоты, бегеновой кислоты, лигноцериновой кислоты, церотиновой кислоты, тетрадеценовой кислоты, пальмитолеиновой кислоты, сапиеновой кислоты, олеиновой кислоты, элаидиновой кислоты, вакценовой кислоты, линолевой кислоты, линоэлаидиновой кислоты, α-линолевой кислоты, арахидоновой кислоты, эйкозапентаеновой кислоты, эруковой кислоты, докозагексаеновой кислоты и их комбинаций. В другом из вариантов одна или более жирных кислот являются насыщенными жирными кислотами или ненасыщенными жирными кислотами. В другом из вариантов жирные кислоты представляют собой C12-C24 жирные кислоты, например, C16-C22 жирные кислоты, которые могут насыщенными или ненасыщенными. В одном из вариантов одна или более жирных кислот представляют собой стеариновую кислоту, возможно, в комбинации с другими жирными кислотами.

В другом из вариантов одна или более солей жирных кислот представляют собой соли указанных жирных кислот с металлами. Металлом может быть щелочной металл или щелочноземельный металл, или цинк. В одном из вариантов вторым соединением является стеарат кальция.

Второе соединение (если присутствует) содержится в функциональном наполнителе в количестве, эффективном для достижения желаемого результата. Это количество отличается для разных связующих модификаторов и может зависеть от конкретного состава неорганического дисперсного материала. Например, второе соединение может присутствовать в количестве, равном или меньшем примерно 5 масс. % от общей массы функционального наполнителя, например, равном или меньшем примерно 2 масс. % или, например, равном или меньшем примерно 1 масс. %. В одном из вариантов второе соединение присутствует в функциональном наполнителе в количестве, равном или меньшем примерно 0,9 масс. % от общей массы функционального наполнителя, например, равном или меньшем примерно 0,8 масс. %, например, равном или меньшем примерно 0,7 масс. %, например, равном или меньшем примерно 0,6 масс. %, например, равном или меньшем примерно 0,5 масс. %, например, равном или меньшем примерно 0,4 масс. %, например, равном или меньшем примерно 0,3 масс. %), например, равном или меньшем примерно 0,2 масс. % или, например, равном или меньшем примерно 0,1 масс. %. Обычно второе соединение (если присутствует) содержится в функциональном наполнителе в количестве более примерно 0,05 масс. %. Массовое соотношение связующего модификатора и второго соединения может составлять от примерно 5:1 до примерно 1:5, например, от примерно 4:1 до примерно 1:4, например, от примерно 3:1 до примерно 1:3, например, от примерно 2:1 до примерно 1:2 или, например, примерно 1:1. Количество покрытия, содержащего первое соединение (т.е. связующий модификатор) и второе соединение (т.е. одну или более жирных кислот или их солей), является количеством, которое рассчитывают для образования монослоя на поверхности неорганического дисперсного материала. В вариантах осуществления изобретения массовое соотношение первого соединения и второго соединения составляет от примерно 4:1 до примерно 1:3, например, от примерно 4:1 до примерно 1:2, например, от примерно 4:1 до примерно 1:1, например, от примерно 4:1 до примерно 2:1, например, от примерно 3,5:1 до примерно 1:1, например, от примерно 3,5:1 до 2:1 или, например, от примерно 3,5:1 до примерно 2,5:1

Добавление второго соединения означает, что количество первого соединения, которое является относительно более дорогим, чем первое соединение, может быть уменьшено, следовательно, это позволяет снизить стоимость полимерных композиций без ухудшения улучшенного эффекта связующего модификатора на совместимость и/или без ухудшения механических свойств наполненных полимерных композиций. Частичная замена первого соединения вторым соединением, например, стеариновой кислотой, может предпочтительно привести к улучшению одного или более механических свойств наполненных полимерных композиций или, в других вариантах, позволяет модифицировать одно или более механических свойств наполненных полимерных композиций в зависимости от, например, количества второго соединения, включенного в наполнитель для частичной замены первого соединения. Одно или более механических свойств могут быть выбраны из следующих свойств растяжения: удлинение при пределе текучести (%), удлинение при разрыве (%), предел текучести (МПа) и разрушающее напряжение при растяжении (МПа). Одно или более механических свойств могут быть выбраны из следующих ударных характеристик по Шарпи образцов без надреза: максимальная сила (H), максимальная деформация (мм) и максимальная энергия удара (Дж). Эти характеристики можно измерить в соответствии с методами, описанными ниже.

Покрытие может дополнительно содержать пероксидсодержащую добавку. В одном из вариантов осуществления изобретения пероксидсодержащая добавка включает перекись дикумила или 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан. Пероксидсодержащую добавку необязательно включать в покрытие, ее можно добавить в процессе перемешивания функционального наполнителя и полимера, как описано ниже. В некоторых полимерных системах, например в ПЭВП, включение пероксидсодержащей добавки может улучшить поперечное связывание полимерных цепей. В других полимерных системах, например в полипропилене, включение пероксидсодержащей добавки может улучшить разделение полимерных цепей. Пероксидсодержащая добавка может присутствовать в функциональном наполнителе в количестве, эффективном для достижения желаемого результата. Это количество отличается для разных связующих модификаторов и может зависеть от конкретного состава неорганического дисперсного материала и полимера. Например, пероксидсодержащая добавка может присутствовать в количестве, равном или меньшем примерно 1 масс. % от общей массы полимера в полимерной композиции, в которую добавляют пероксидсодержащую добавку, например, равном или меньшем примерно 0,5 масс. %, например, 0,1 масс. %, например, равном или меньшем примерно 0,09 масс. %, или например, равном или меньшем примерно 0,08 масс. % или например, равном или меньшем примерно 0,06 масс. %. Обычно пероксидсодержащая добавка, если присутствует, содержится в количестве более примерно 0,01 масс. % от общей массы полимера.

Функциональный наполнитель можно приготовить путем объединения неорганического дисперсного материала, соединений покрытия и необязательной пероксидсодержащей добавки, и смешивания с использованием обычных способов, например, с использованием смесителя Штиля и Кроулишоу (Steele and Cowlishaw) с высоко интенсивным перемешиванием, предпочтительно при температуре, равной или меньшей 80°C. Соединения покрытия можно вводить после перемалывания неорганического дисперсного материала, но перед добавлением неорганического дисперсного материала к, возможно, рециклированной полимерной композиции. Например, соединения покрытия можно добавлять в неорганический дисперсный материал на стадии, на которой неорганический дисперсный материал механически измельчают. Соединения покрытия можно вводить в процессе стадии измельчения в мельнице, такой как лабораторная мельница, которую осуществляют в течение подходящего периода времени, например, в течение примерно 300 секунд.

В соответствии с другим аспектом настоящее изобретение относится к применению функционального наполнителя, как определено в соответствии с первым, вторым или третьим аспектами настоящего изобретения, в рециклированном полимере, происходящем из отходов по меньшей мере одного полимера, где отходы по меньшей мере одного полимера очищают в соответствии с первым, вторым или третьим аспектами настоящего изобретения. В одном из вариантов осуществления изобретения отходы по меньшей мере одного полимера представляют собой отходы постпотребительского полимерного материала. Например, отходы постпотребительского полимерного материала могут представлять собой смесь полиэтилена (например, ПЭВП) и полипропилена (ПП) или, например, смесь ПЭВП и ПЭНП, или, например, смесь ПЭВП, ПЭНП и ПП. В одном из вариантов осуществления изобретения отходы постпотребительского полимерного материала могут включать полимеры из множества источников (т.е. сырьевых потоков) и содержать от 90% до 100% полиэтилена и полипропилена.

В варианте осуществления этого аспекта изобретения отходы по меньшей мере одного полимера могут содержать смесь полимеров по меньшей мере двух различных типов или по меньшей мере трех различных типов, выбранных из линейного полиэтилена низкой плотности (ЛПЭНП) и его типов средней плотности, полиэтилена высокой плотности (ПЭВП), полиэтилена низкой плотности (ПЭНП), полипропилена (ПП) и полистирола.

В другом варианте осуществления изобретения рециклированный полимер очищают сухим способом без растворителя в соответствии с первым, вторым или третьим аспектами настоящего изобретения.

Дополнительные необязательные компоненты наполнителя

Если необходимо, функциональный наполнитель согласно изобретению может содержать один или более дополнительных вспомогательных компонентов наполнителя. Такие дополнительные компоненты, если присутствуют, предпочтительно выбраны из известных компонентов наполнителя для полимерных композиций. Например, неорганический дисперсный материал, используемый в функциональном наполнителе, может быть использован в сочетании с еще одним из известных вспомогательных компонентов наполнителя, таким как, например, диоксид титана, сажа и тальк. Дополнительные вспомогательные компоненты предпочтительно используют по особому назначению, например, для изготовления пакетов для бытовых отходов. Когда используют дополнительный вспомогательный компонент, неорганический дисперсный материал предпочтительно присутствует в функциональном наполнителе в количестве по меньшей мере 80% от общей сухой массы смешанного неорганического дисперсного материала и вспомогательного компонента наполнителя.

Функциональный наполнитель может дополнительно содержать антиоксидант. Подходящие антиоксиданты включают, но не ограничены этим, органические молекулы, состоящие из стерически затрудненных производных фенолов и аминов, органические молекулы, состоящие из фосфатов и низкомолекулярных стерически затрудненных фенолов и тиоэфиров. Примерами антиоксидантов являются Irganox 1010 и Irganox 215, и смеси Irganox 1010 и Irganox 215.

Полимерные композиции

Как указано выше, настоящее изобретение относится к полимерной композиции, содержащей по меньшей мере один полимер и функциональный наполнитель. Функциональный наполнитель содержит неорганический дисперсный материал и покрытие, содержащее соединение, имеющее концевую пропионовую группу или этиленовую группу с одной или двумя соседними карбонильными группами, как описано выше. Функциональный наполнитель может быть включен, например, в качестве модификатора совместимости. В вариантах осуществления, в которых по меньшей мере один полимер не является полученным из полимерных отходов в соответствии с первым, вторым или третьим аспектами изобретения, покрытие дополнительно содержит второе соединение, выбранное из группы, состоящей из одной или более жирных кислот и одной или более солей жирных кислот, например, стеариновой кислоты и/или стеарата кальция, как описано выше. В других вариантах осуществления, не зависимо от происхождения по меньшей мере одного полимера, функциональный наполнитель дополнительно содержит второе соединение, выбранное из группы, состоящей из одной или более жирных кислот и одной или более солей жирных кислот, например, стеариновой кислоты и/или стеарата кальция.

Как описано выше, функциональный наполнитель может присутствовать в количестве, равном или большем примерно 10 масс. % от массы полимера, например, равном или большем примерно 20 масс. %, например, равном или большем примерно 30 масс. %, например, равном или большем примерно 40 масс. %, например, равном или большем примерно 50 масс. % или, например, равном или большем примерно 60 масс. %. В другом варианте осуществления изобретения функциональный наполнитель присутствует в количестве от примерно 10%о до примерно 70 масс. % от массы полимера, например, от примерно 20% до примерно 70 масс. %, например, от примерно 30% до примерно 70 масс. %, например, от примерно 40% до примерно 70 масс. % или, например, от примерно 50% до примерно 20 масс. % от массы полимера. Функциональный наполнитель может присутствовать в количестве, меньшем или равном примерно 80 масс. % от массы полимера, например, меньшем или равном примерно 70%, например, меньшем или равном примерно 60%, например, меньшем или равном примерно 50% или, например, менее примерно 40 масс. % от массы полимера.

Связующий модификатор функционального наполнителя, предпочтительно соединение формулы (1), описанной выше, может присутствовать в полимерных композициях или композициях рециклированного полимера настоящего изобретения в количестве от примерно 0,01 масс. % до примерно 4 масс. % от общей массы полимера и функционального наполнителя, например, от примерно 0,02 масс. % до примерно 3,5 масс. %, например, от примерно 0,05 масс. % до примерно 1,4 масс. %, например, от примерно 0,1 масс. % до примерно 0,7 масс. %, например, от примерно 0,15 масс. % до примерно 0,7 масс. %, например, от примерно 0,3 масс. % до примерно 0,7 масс. %, например, от примерно 0,5 масс. % до примерно 0,7 масс. %, например, от примерно 0,02 масс. % до примерно 0,5%, например, от примерно 0,05 масс. % до примерно 0,5 масс. %, например, от примерно 0,1 масс. % до примерно 0,5 масс. %, например, от примерно 0,15 масс. % до примерно 0,5 масс. %, например, от примерно 0,2 масс. % примерно 0,5 масс. % или, например, от примерно 0,3 масс. % до примерно 0,5 масс. %.

Полимеры, которые можно использовать в соответствии с изобретением, представляют собой предпочтительно термопластичные полимеры. Термопластичные полимеры - это полимеры, которые размягчаются под действием тепла и затвердевают снова с сохранением их первоначальных характеристик при охлаждении, т.е. цикл нагревания-охлаждения является полностью обратимым. Согласно обычному определению термопласты являются органическими полимерами с прямой и разветвленной цепью с молекулярной связью. Примеры полимеров, которые можно использовать в соответствии с изобретением включают, но не ограничены этим, линейный полиэтилен низкой плотности (ЛПЭНП) и его типы средней плотности, полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП), полипропилен (ПП), полиэтилентерефталат (ПЭТ), винил/поливинилхлорид (ПВХ), полистирол и их смеси. В одном из вариантов полимер не является ПЭТ или ПВХ.

Как указано выше, аспекты настоящего изобретения направлены на композиции рециклированных полимеров. Таким образом, полимеры, используемые в соответствии с изобретением являются отходами полимеров, включая все различные типы полимеров, описанные выше. Полимерные отходы могут включать смесь различных типов полимеров, например, смесь полиэтилена и полипропилена. Типы полимерных отходов включают отходы постпотребительского полимерного материала, промышленные отходы полимеров и сельскохозяйственные отходы полимеров. Предпочтительно отходами полимеров в соответствии с настоящим изобретением могут являться отходы постпотребительского полимерного материала.

Отходы постпотребительского полимерного материала включают, но не ограничены этим, материал от конечных потребителей продуктов, которые выполнили свое назначение или больше не могут использоваться, такой как материал, возвращенный из цепочки распределения; промышленные отходы включают, но не ограничены этим, материал от промышленных и производственных пользователей; сельскохозяйственные отходы включают, но не ограничены этим, материал, использованный при выращивании растений (например, деревьев, цветов, трав, кустарников, травы, винограда, папоротников, мхов и водорослей) и который может содержать органический материал; и смешанные полимерные отходы (или смешанные пластики) включают, но не ограничены этим, материал, состоящий из различных типов пластика или полимеров.

Потребительские продукты из полиэтилентерефталата (ПЭТ) включают бутылки для содовой и воды и водонепроницаемую упаковку. Рециклированный ПЭТ может быть использован в текстильных продуктах или для изготовления бутылок.

Потребительские продукты из ПЭВП включают бутылки для молока и детергентов, игрушки и пластиковые пакеты. Применение рециклированного ПЭВП включает пластиковые трубы, пластиковые строительные материалы, горшки для цветов и емкости для мусора.

Потребительские продукты из ПЭНП и ЛПЭНП включают пластиковые пакеты (гастрономические), термоусадочную упаковку и пленку. Применение рециклированного ПЭНП и ЛПЭНП включает пластиковые емкости для мусора, гастрономические пакеты, пластиковые трубы, сельскохозяйственную пленку и пластиковые строительные материалы.

Потребительские продукты из полипропилена включают охлаждаемые контейнеры, емкости, бутылочные крышки, ковры и некоторые виды пищевой упаковки.

Потребительские продукты из полистирола включают одноразовую посуду, упаковку для мяса и защитную упаковку.

Функциональный наполнитель, описанный выше, может быть включен в полимерную композицию, из которой можно изготовить полимерные изделия. В одном из вариантов полимер получают из полимерных отходов, которые были рециклированы в соответствии с одним или несколькими способами настоящего изобретения. Если пероксидсодержащую добавку не вводят в функциональный наполнитель, ее можно добавить в течение процесса смешивания. В некоторых вариантах осуществления изобретения пероксидсодержащая добавка может быть в виде концентрата. В других вариантах осуществления изобретения пероксидсодержащая добавка может отсутствовать.

Приготовление композиций из полимера и рециклированного полимера настоящего изобретения может быть выполнено любым подходящим способом смешивания, известным в данной области техники и очевидным для специалиста.

Такие способы включают смешивание и экструзию. Смешивание можно выполнять с использованием двухшнекового смесителя, например двухшнекового смесителя Baker Perkins 25 мм. Полимер, функциональный наполнитель и необязательно пероксидсодержащую добавку можно предварительно смешать и подавать из одного бункера. Полученный расплав можно охладить, например, в водяной бане, затем гранулировать. Испытательные образцы, например, образцы для ударных испытаний по Шарли и испытаний на растяжение, можно отлить методом литья под давлением, отлить в форму или выдуть пленку.

Смешанные композиции могут дополнительно содержать дополнительные компоненты, такие как скользящие добавки (например, Erucamide), технологические добавки (например, Polybatch® AMF-705), смазки, облегчающие извлечение изделий из формы, и антиоксиданты. Подходящие смазки, облегчающие извлечение изделий из формы, очевидны для специалистов и включают жирные кислоты, соли цинка, кальция, магния и лития с жирными кислотами и органические фосфатные эфиры. Конкретными примерами являются стеариновая кислота, стеарат цинка, стеарат кальция, стеарат магния, стеарат лития, олеат кальция и пальмитат цинка. Обычно скользящие добавки, технологические добавки, смазки, облегчающие извлечение изделий из формы, добавляют в количестве менее' примерно 5 масс. % от массы концентрата. Полимерные изделия, включая такие, как описано выше, затем можно изготовить посредством экструзии, формовкой или литьем под давлением с использованием обычных способов, которые очевидны для специалистов. Таким образом, настоящее изобретение также относится к изделиям, изготовленным из композиций из полимера или рециклированного полимера согласно настоящему изобретению.

В предпочтительном варианте осуществления изобретения полимерная композиция является рециклированным полимером, получаемым одним или более способами согласно первому, второму или третьему аспектам изобретения. Предпочтительно полимерная композиция является рециклированным полимером, получаемым одним или более способами настоящего изобретения, которые включают стадию сухой очистки без растворителя. В одном из вариантов полимерная композиция из рециклированного полимера по существу не содержит летучих и твердых примесей благодаря, по меньшей мере отчасти, новым стадиям очистки способов настоящего изобретения. Благодаря удалению летучих и твердых примесей снижаются или устраняются неприятные запахи, связанные с такими примесями.

Кроме того, согласно первому, второму или третьему аспектам изобретения и вариантам его осуществления, в которых полимерные отходы содержат полимеры по меньшей мере двух различных типов, например, полиэтилен (например, ПЭВП) и полипропилен или, например, ПЭВП и ПЭНП или, например, ПЭВП, ПЭНП и ПП, улучшается совместимость полимеров по меньшей мере двух различных типов, что отражается улучшением одной или более механических характеристик, даже при уровнях наполнителя 50 масс. % или более. Кроме того, не желая быть связанным какой-либо теорией, считают, что очистка отходов полимеров в соответствии с настоящим изобретением, особенно сухая очистка без растворителя, что, возможно, обусловлено относительно мягким способом сухой очистки для удаления примесей, вносит вклад в достижение результата, который заключается в улучшенной совместимости полимеров в рециклированном материале и улучшенных механических свойствах. Таким образом, настоящее изобретение позволяет обрабатывать потоки смешанных полимерных отходов без необходимости разделять смешанные полимерные отходы по типам различных полимеров, например посредством традиционных методов разделения флотацией.

Рециклированный полимер, возможно, содержащий по меньшей мере два типа различных полимеров, может иметь максимальную энергию удара по Шарпи образцов с надрезом, которая равна или больше значения для того же полимера, который является первичным (не бывшим в употреблении). Характеристики ударных испытаний по Шарпи образцов с надрезом можно измерить на приборе Rosand Instrumented Falling Weight Impact Tester Type 5 с использованием метода, аналогичного ISO 179, образец типа 1, удар острием, v-надрез 2 мм и скорость удара 2,9 м/с, температура - 23°C.

Ударные характеристики по Шарпи образцов без надреза можно измерить на приборе Rosand IFW type 5 при температуре -20°C. Шаблон ударных испытаний по Шарпи (ISO 179) адаптировали для прибора Rosand, и интерпретацию кривой сила-смещение проводили согласно ISO 660 3.

Рециклированный полимер, возможно, содержащий по меньшей мере два типа различных полимеров, может иметь прочность на разрыв, которая равна или больше значения для того же полимера, который является первичным. Прочность на разрыв можно измерить согласно ISO 527 с использованием тензометра Hounsfield HK10S.

Полимерная композиция или композиция рециклированного полимера, содержащая функциональный наполнитель согласно четвертому аспекту изобретения и вариантам его осуществления, возможно, содержащая полимеры по меньшей мере двух различных типов, может иметь одну или более характеристик при растяжении или одну или более ударных характеристик в испытаниях по Шарпи образцов без надреза, как описано выше, которые сравнимы или лучше тех же характеристик для такой же полимерной композиции или композиции рециклированного полимера, содержащей наполнитель с покрытием, который не содержит первое и второе соединения функционального наполнителя согласно четвертому аспекту настоящего изобретения.

Таким образом, в еще одном варианте настоящее изобретение относится к применению функционального наполнителя согласно четвертому аспекту настоящего изобретения для сохранения или улучшения одной или более характеристик при растяжении полимерной композиции, например, композиции рециклированного полимера, возможно, содержащей по меньшей мере два типа полимеров, по сравнению с характеристиками для такой же полимерной композиции или композиции рециклированного полимера, которая не содержит первое и второе соединения функционального наполнителя согласно четвертому аспекту настоящего изобретения.

Таким образом, в еще одном варианте настоящее изобретение относится к применению функционального наполнителя согласно четвертому аспекту настоящего изобретения для сохранения или улучшения одной или более ударных характеристик полимерной композиции в испытаниях по Шарпи образцов без надреза, например, композиции рециклированного полимера, возможно, содержащей по меньшей мере два типа полимера, по сравнению с характеристиками для такой же полимерной композиции или композиции рециклированного полимера, которая не содержит первое и второе соединения функционального наполнителя согласно четвертому аспекту настоящего изобретения.

В вариантах осуществления изобретения, описанных непосредственно выше, относящихся к применению функционального наполнителя согласно четвертому аспекту настоящего изобретения, массовое соотношение первого соединения (т.е. связующего модификатора) и второго соединения (т.е. одной или более жирных кислот или их солей) может составлять от примерно 4:1 до примерно 1:1, например, от примерно 4:1 до примерно 2:1, или любое другое массовое соотношение или диапазон массовых соотношений, описанные выше. В еще одном варианте связующий модификатор является связующим модификатором формулы (1) и одна или более жирных кислот или их солей представляют собой стеариновую кислоту.

В варианте осуществления изобретения, описанном непосредственно выше, относящихся к применению функционального наполнителя согласно четвертому аспекту настоящего изобретения, полимерная композиция является композицией рециклированного полимера, возможно, содержащей по меньшей мере два типа различных полимера, которая была очищена сухим способом без растворителя в соответствии с первым, вторым или третьим аспектами настоящего изобретения.

Рециклированный полимер, возможно, содержащий по меньшей мере два типа различных полимера, может иметь модуль изгиба, равный или больший, чем модуль изгиба того же полимера, который является первичным. Модуль изгиба можно измерить согласно стандарту ISO 178 с использованием универсального прибора Tinius Olsen со скоростью головки 2 мм/мин и расстоянием 64 мм.

Изделия, которые можно изготовить из полимерных композиций и композиций рециклированного полимера, многообразны и разнообразны. В одном из вариантов композиция рециклированного полимера подходит для промышленных целей, таких как пленки и трубы.

Таким образом, в соответствии с восьмым и девятым аспектами настоящего изобретения предложены изделия, изготовленные из полимерной композиции согласно пятому аспекту настоящего изобретения и его вариантам.

В соответствии с девятым аспектом настоящего изобретения предложены изделия, изготовленные из полимерной композиции, содержащей по меньшей мере один полимер (как описано выше), функциональный наполнитель согласно четвертому аспекту настоящего изобретения (как описано выше) или функциональный наполнитель согласно седьмому аспекту настоящего изобретения (как описано выше).

Полимерная композиция, из которой можно изготовить изделие, может дополнительно содержать добавку, содержащую пероксид (как описано выше), например, перекись дикумила или 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан. Пероксидсодержащая добавка присутствует в покрытии функционального наполнителя.

Предпочтительно, функциональный наполнитель является таким, как описано в седьмом аспекте настоящего изобретения.

В еще одном варианте функциональный наполнитель согласно четвертому или седьмому аспекту настоящего изобретения, особенно функциональный наполнитель согласно седьмому аспекту настоящего изобретения, присутствует в полимерной композиции в количестве от примерно 5% до примерно 50 масс. % от массы полимерной композиции, например, от примерно 5% до примерно 30 масс. % от массы полимерной композиции, или от примерно 5% до примерно 25%, или от примерно 5% до примерно 20 масс. %, или от примерно 5% до примерно 15 масс. %.

Изделия включают изделия, полученные литьем под давлением или экструзией, например, промышленные, коммерческие трубопроводы и трубы, трубопроводы и трубы для жилых помещений, включая подземные водяные трубопроводы и канализационные трубопроводы, надземные водяные трубопроводы, трубопроводы для защиты кабеля, трубопроводы для водоснабжения и для водостоков зданий, например, коммерческих и жилых зданий.

В этом отношении было неожиданно обнаружено, что в некоторых вариантах осуществления применение функционального наполнителя согласно седьмому аспекту настоящего изобретения в полимерной композиции (возможно, когда композиция содержит смесь полимеров по меньшей мере двух различных типов) улучшает ударные характеристики по Шарпи образцов с надрезом отлитого компонента, изготовленного из такой полимерной композиции. В предпочтительных вариантах осуществления функциональный наполнитель присутствует в полимерной композиции в количестве от примерно 5% до примерно 50%, например, от примерно 5% до примерно 30 масс. % от массы полимерной композиции. Полимерная композиция может содержать смесь полимеров по меньшей мере двух различных типов, например, полиэтилена (например, ПЭВП) и полипропилена или, например, ПЭВП и ПЭНП или, например, ПЭВП, ПЭНП и ПП.

Полимерная композиция, возможно, содержащая смесь полимеров по меньшей мере двух различных типов, содержащая функциональный наполнитель в количестве от примерно 5% до примерно 50 масс. % от массы полимерной композиции, имеет первую максимальную энергию удара по Шарпи образцов с надрезом, которая больше второй максимальной энергии удара по Шарпи образцов с надрезом для полимерной композиции, не содержащей функционального наполнителя.

Кроме того, было неожиданно обнаружено, что композиции функционального наполнителя согласно вариантам настоящего изобретения, например, те, которые содержат неорганический дисперсный материал, имеющий d50, больший или равный примерно 1,3 мкм, включенный в полимерные композиции, сформованные в формованные изделия, могут предотвратить, уменьшить или улучшить естественным образом происходящее сжатие после формовки формованного изделия, например, трубопровода или трубы. Такое сжатие может быть причиной проблем, когда заполненные трубы используют с незаполненными компонентами труб, такими как соединительные муфты. Таким образом, в некоторых вариантах седьмого аспекта изобретения, в которых неорганический дисперсный материал имеет d50 менее примерно 1,3 мкм, например, равный или меньший примерно 1,0 мкм, функциональный наполнитель может использоваться в полимерной композиции, сформованной в формованные изделия, в количестве, контролирующем естественным образом происходящее сжатие после формовки формованного изделия, например, для устранения задержки естественным образом происходящего сжатия после формовки. И наоборот, функциональный наполнитель согласно некоторым вариантам изобретения, содержащий неорганический дисперсный материал, имеющий d50, больший или равный примерно 1,3 мкм, например, больший или равный примерно 1,2 мкм, или примерно 1,1 мкм, или примерно 1,0 мкм, можно использовать в полимерной композиции, сформованной в формованные изделия, для улучшения, уменьшения или предотвращения естественным образом происходящего сжатия после формовки формованного изделия.

В некоторых вариантах осуществления изобретения формованное изделие является изделием, полученным литьем под давлением.

В таких вариантах осуществления изобретения полимерная композиция является композицией рециклированного полимера, происходящего из отходов по меньшей мере одного полимера. Этот по меньшей мере один полимер можно очистить, например, сухим способом без растворителя, в соответствии с первым, вторым или третьим аспектами настоящего изобретения. Этот по меньшей мере один полимер может содержать смесь полимеров по меньшей мере двух различных типов.

Далее изобретение проиллюстрировано со ссылками на следующие неограничивающие примеры.

ПРИМЕРЫ

Пример 1

Измельченный в сухом состоянии карбонат кальция (обозначенный RLO 8154) с d50=2,2 мкм и имеющий распределение частиц по размерам, показанное на фиг. 1, был покрыт связующим модификатором формулы (1), как описано выше, и стеариновой кислотой.

Измельченный во влажном состоянии карбонат кальция (обозначенный RLO 8155) с d50=1,6 мкм и имеющий распределение частиц по размерам, показанное на фиг. 1, был покрыт связующим модификатором формулы (1), как описано выше, и стеариновой кислотой.

Количество нанесенного на поверхность агента было рассчитано для получения монослоя покрытия на поверхности.

RLO 8154 был покрыт 0,47 масс. % стеариновой кислоты или 0,4 масс. % связующего модификатора; RLO 8155 был покрыт 0,9 масс. % стеариновой кислоты или 0,6 масс. % связующего модификатора.

Также были приготовлены промежуточные покрытия с соотношением (по массе) стеариновая кислота : связующий модификатор, равными 25:75, 50:50 и 75:25.

Неорганический материал был высушен в течение ночи в печи при 80°С и затем было нанесено покрытие с использованием смесителя Штиля и Кроулишоу (Steele and Cowlishaw) с высоко интенсивным перемешиванием при 80°С. К неорганическому материалу добавляли стеариновую кислоту и смешивали в смесителе при 3000 об/мин в течение 5 минут. Затем в смеситель добавляли связующий модификатор и смешивали в течение 5 минут.

Неорганический материал с обработанной поверхностью сушили в течение ночи перед смешиванием с коммунальным флотационным продуктом (в основном состоящим из ПЭНП и ЛПЭНП и содержащим небольшое количество ПП). После процесса покрытия и сразу после смешения в наполнитель быстро вмешивали перекись (перекись дикумила) в количестве 0,06% от массы наполнителя.

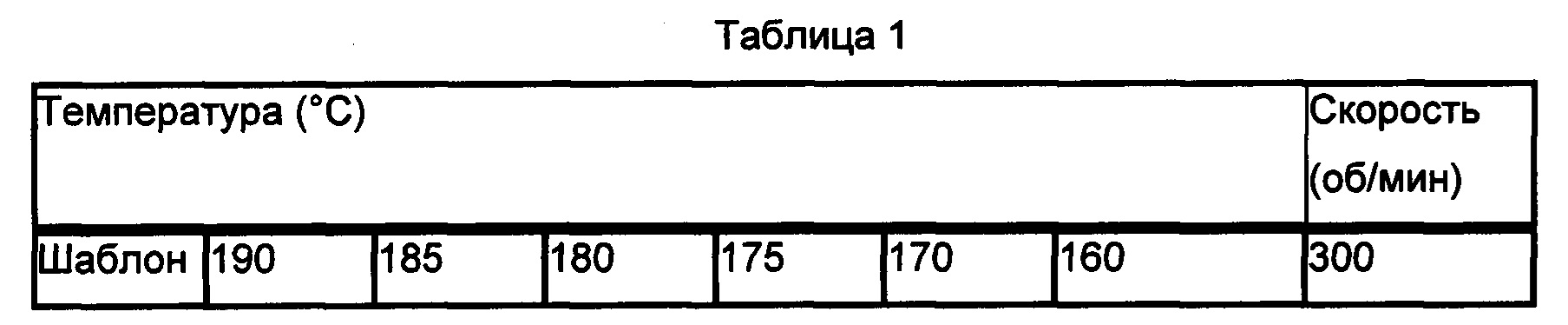

С использованием двухшнекового смесителя Baker Perkins 25 мм были получены композиции, содержащие 50 масс. % карбоната кальция с покрытием (см. Таблицу 1 ниже):

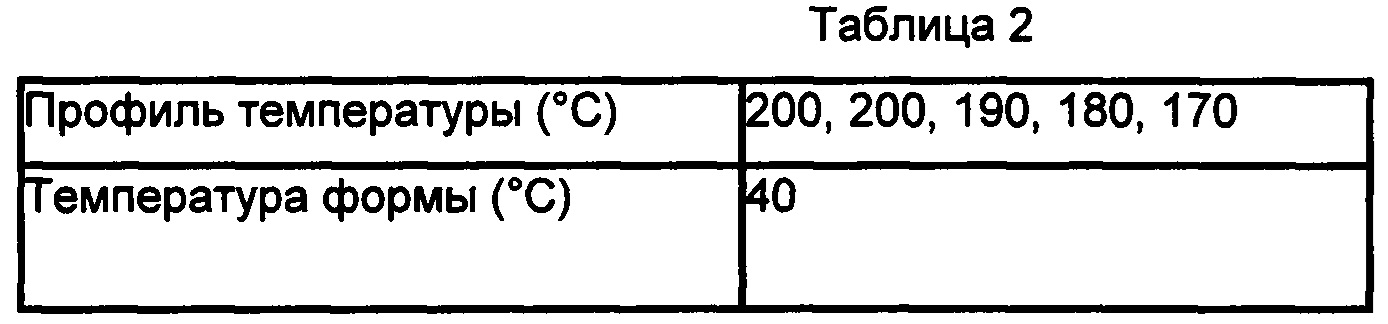

Бруски для испытаний по Шарпи и образцы в виде гантелек для испытаний на растяжение готовили путем литья под давлением с использованием машины для литья под давлением Arburg Allrounder (см. Таблицу 2 ниже):

После выдерживания в течение минимум 5 дней при 23°С испытательные образцы тестировали на растяжение и ударные характеристики по Шарпи.

Характеристики на растяжение измеряли с использованием тензометра Hounsfield HK10S согласно ISO 527.

Ударные характеристики измеряли с использованием прибора Rosand IFW type 5 при температуре -20°С. Шаблон ударных испытаний по Шарпи (ISO 179) адаптировали для прибора Rosand, и интерпретацию кривой сила-смещение проводили согласно ISO 660 3.

Механические характеристики наполненных коммунальных продуктов представлены на фиг. 2-5. На графиках, представленных на фиг. 2-5, на оси X показаны конкретные условия, использованные для обработки поверхности. Таким образом, 100% означает монослой покрытия, соотношение 75:25 означает, что монослой содержит 75% первого соединения и 25% второго соединения.

Пример 2

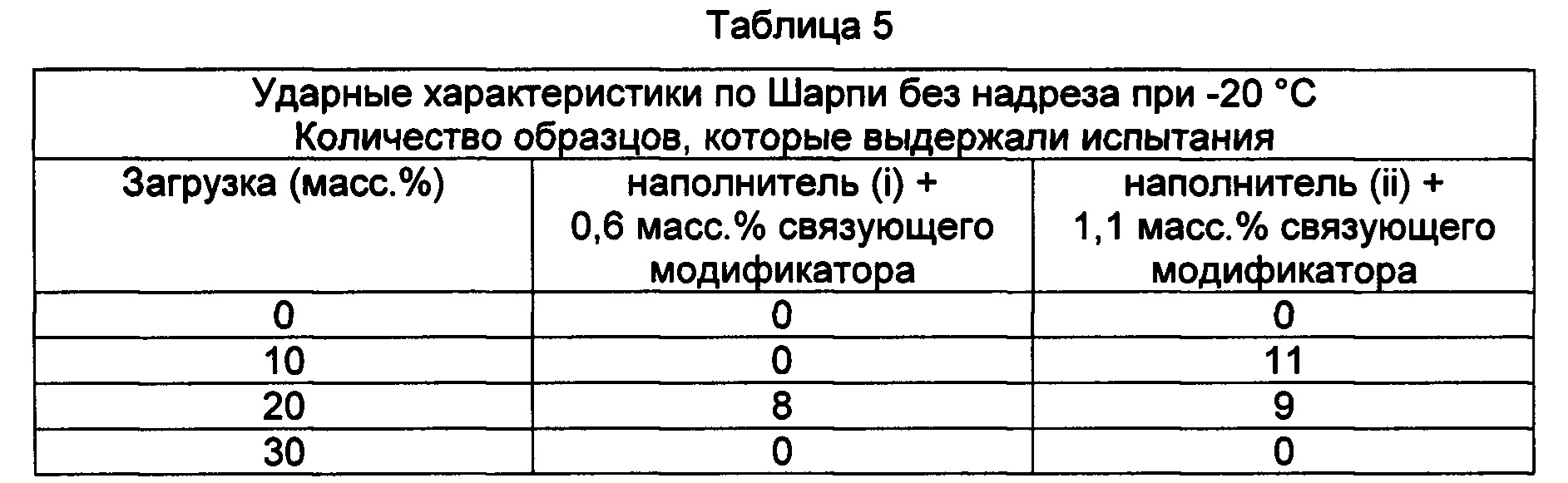

Образцы непокрытого наполнителя ((i) измельченный во влажном состоянии карбонат кальция с d50=0,8 мкм и имеющий площадь поверхности примерно 9 м2/г), и (ii) измельченный во влажном состоянии карбонат кальция с d50=1,3 мкм и имеющий площадь поверхности примерно 5 м2/г) сушили в течение ночи при 50°С. Покрытие (со связующим модификатором формулы (1)) было нанесено с использованием смесителя Штиля и Кроулишоу при 40°С в течение 10 минут. Для каждого материала 1,5 кг неорганического материала помещали в смеситель и вводили в смеситель связующий модификатор в количестве, как показано в Таблице 5, после включения мотора. После покрытия наполнители помещали в печь при 30°С до тех пор, пока они не понадобятся.

Композиции готовили с использованием смеси 75% ПЭВП:25% ПП. Использовали загрузку наполнителя 10, 30 и 50 масс. %. Добавляли перекись дикумила в количестве 0,06 масс. % от массы полимера и стерически затрудненный фенольный антиоксидант в количестве 0,1 масс. %.

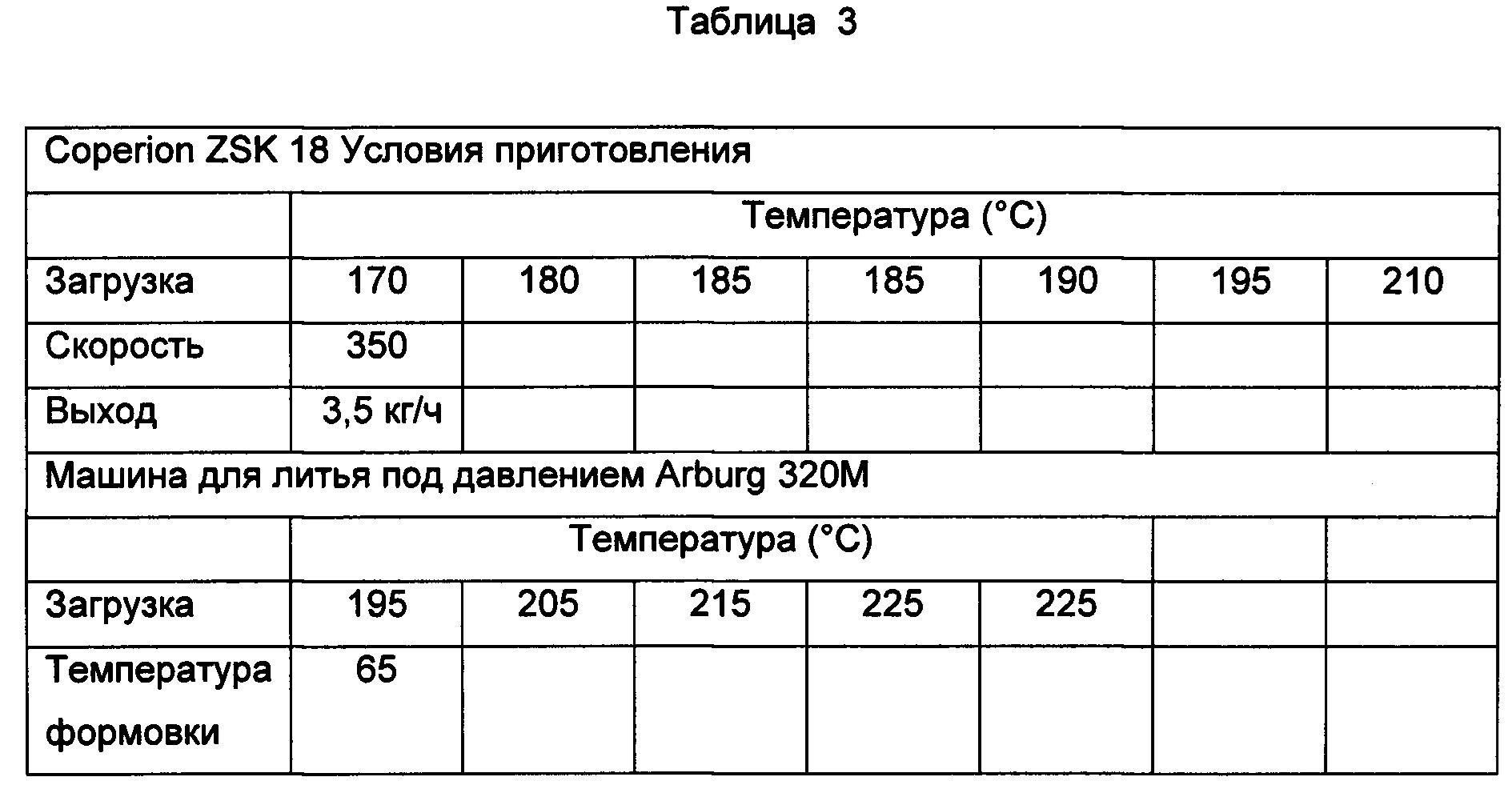

Композиции готовили с использованием двухшнекового смесителя Coperion ZSK 18, сушили в вакууме при 50°С в течение ночи и затем отливали под давлением с использованием машины для литья под давлением Arburg 320М. Условия приготовления показаны в Таблице 3.

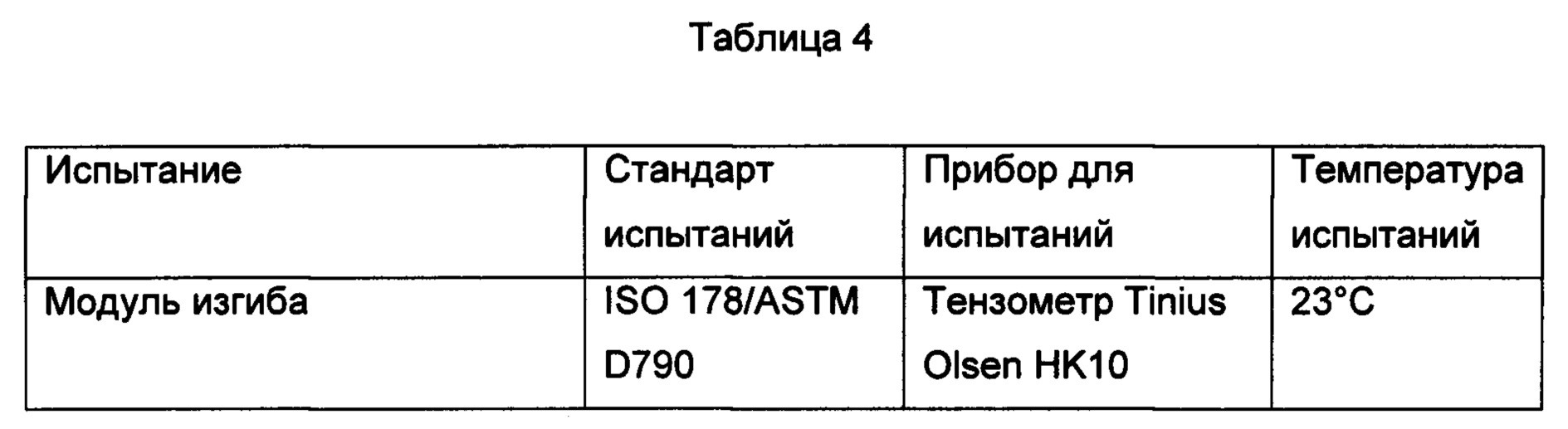

После кондиционирования в течение минимум 5 дней при 23°С/55% относительной влажности образцы тестировали на растяжение, ударные характеристики по Шарпи без надреза при -20°С и ударные характеристики по Шарпи с надрезом. Методы тестирования представлены в Таблице 4.

Результаты приведены в Таблице 5 и на фиг. 6-8.

Реферат

Изобретение может быть использовано в химической промышленности. Функциональный наполнитель для полимерных композиций содержит неорганический дисперсный материал и покрытие, содержащее соединение, имеющее формулу (1):где А представляет собой фрагмент, содержащий концевую этиленовую связь, с одной или двумя соседними карбонильными группами; X представляет собой О и m равно от 1 до 4 или X представляет собой N и m равно 1; Y представляет собой C-алкилен или C-алкенилен; В представляет собой С-алкилен; n равно от 0 до 5. Когда А содержит две карбонильные группы, соседние с этиленовой группой, X представляет собой N. Неорганический дисперсный материал имеет dменее примерно 10 мкм. Изобретение позволяет получать изделия, изготовленные из композиций рециклированных полимеров высокого качества, уменьшив выделение неприятного запаха от полимерных отходов, подвергнутых регенерации. 13 н. и 33 з.п. ф-лы, 8 ил., 5 табл., 2 пр.

Формула

Комментарии