Сборная железобетонная форшахта многократного применения - RU2639766C1

Код документа: RU2639766C1

Чертежи

Описание

Изобретение относится к области строительства и может быть использовано при сооружении подземных конструкций типа «стена в грунте», а именно, для устройства форшахты, применяемой при выполнении монолитной траншейной «стены в грунте».

Известна монолитная железобетонная форшахта [ТК Сооружение ведущих конструкций станций метрополитена методом «стена в грунте», ВПТИТРАНССТРОЙ, 1986; СТП 014-2001 Конструкция и технология сооружения траншейных стен в грунте для объектов транспортного строительства. М., Корпорация «Трансстрой», 2001] Г-образного или прямоугольного сечения, состоящая из арматурного каркаса и бетона. Производство монолитной железобетонной форшахты выполняется непосредственно на строительной площадке и включает в себя следующие работы: монтаж опалубки, сборка и установка в проектное положение арматурных каркасов, укладка бетонных смесей в опалубку, уход за свежеуложенным бетоном, распалубочные работы. В перечень необходимых работ в зависимости от погодных условий могут быть включены дополнительные мероприятия [СП 70.13330.2012 Несущие и ограждающие конструкции] такие, как электропрогрев бетона, использование термоопалубки, устройство тепляков, укрытие поверхности свежеуложенного бетона различными влаго- и теплозадерживающими материалами.

Монолитная железобетонная форшахта имеет следующие недостатки:

- высокие трудозатраты, связанные с большим количеством выполняемых операций;

- большая продолжительность работ, связанная с необходимым технологическим перерывом по выдерживанию свежеуложенного бетона;

- необходимость дополнительных мероприятий по производству работ при низких отрицательных и высоких положительных температурах окружающего воздуха.

Наиболее близким к изобретению аналогом является сборная железобетонная форшахта [СТП 014-2001 Конструкция и технология сооружения траншейных стен в грунте для объектов транспортного строительства. М., Корпорация «Трансстрой», 2001; СТО НОСТРОЙ 2.5.74-2012 Устройство «стены в грунте». М., БСТ, 2014]. Данная конструкция состоит из сборных железобетонных элементов Г-образного или прямоугольного сечения, соединенных между собой посредством закладных металлических пластин, с последующим омоноличиванием стыков цементными растворами. Сборные элементы производятся на заводах ЖБИ, готовые изделия поставляются на строительную площадку различными видами транспорта, монтаж элементов в проектное положение производится с помощью подъемно-транспортных машин.

Сборная железобетонная форшахта имеет следующие недостатки:

- отсутствие надежного крепления сборных элементов между собой;

- большая трудоемкость соосного монтажа элементов;

- отсутствие признаков у сборных элементов, обеспечивающих их сохранность при монтаже конструкции «стены в грунте» и тем самым, допускающих их многократное использование.

Ввиду перечисленных недостатков сборная форшахта не выполняет свои функции в полном объеме, что ведет к понижению качества конструкции «стены в грунте», также конструкция сборной форшахты не обеспечивает многократное ее использование, что лишает ее каких-либо преимуществ по сравнению с монолитной. В связи с чем сборная форшахта практически не применяется в строительстве.

Технический результат заявленного изобретения заключается в повышении жесткости, несущей способности и надежности узлов сопряжения элементов сборной форшахты, уменьшении трудозатрат и повышении качества монтажа конструкции, обеспечении ее долговечности и ремонтопригодности, что гарантирует многоразовое использование конструкции форшахты и значительное уменьшение ее стоимости.

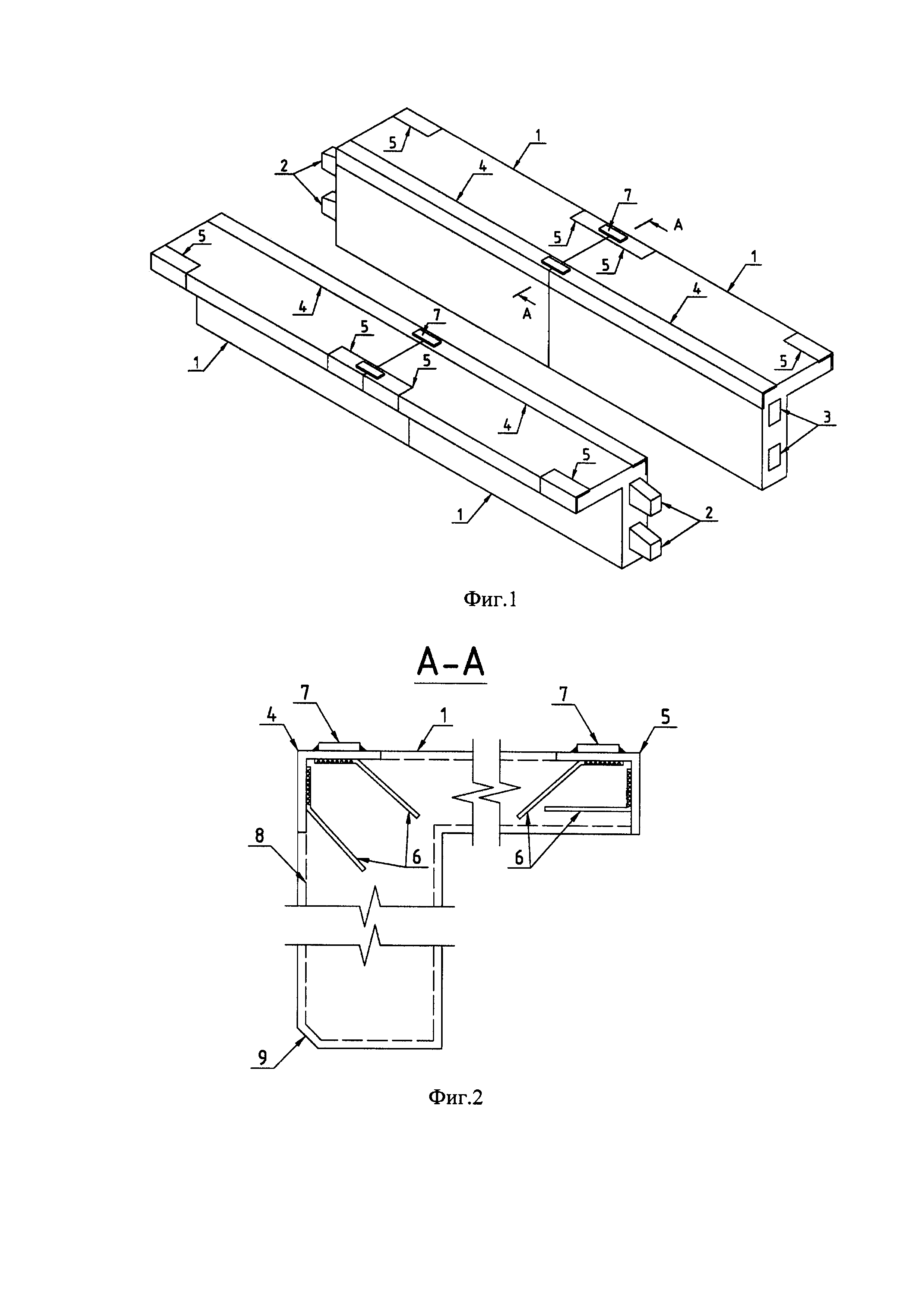

Сборная железобетонная форшахта включает универсальный смежные сборные элементы форшахты 1 со шпонками 2 с одной стороны элементов и штарабами 3 с другой стороны элементов соответственно. Данный признак обеспечивает жесткость и высокую несущую способность узла соединения элементов, а также гарантирует их соосность в сборе. Шпонка 2 может иметь форму четырехугольной призмы, положенной на боковую грань (в основании призмы лежит прямоугольная трапеция). Форма штрабы 3 повторяет форму шпонки 2, при этом каждый из ее размеров превышает соответствующий размер шпонки 2 на 10 мм. Таким образом между поверхностью шпонки и штрабы предусматривается технологический зазор 5 мм с каждой стороны. Конфигурация шпонки и штрабы являются признаком, позволяющим повысить технологичность и уменьшить трудозатраты по монтажу сборных элементов. Шпонка может армироваться продольными арматурными стержнями не менее ∅12 мм, поперечной арматурой не менее ∅8 мм, конструктивной арматурой - сетками не менее ∅4 мм с шагом не более 100×100 мм.

Универсальный сборный элемент форшахты оснащен закладным металлическим уголком 4 по всей длине элемента и металлическим уголком 5 в местах стыков элементов форшахты. Металлические закладные уголки 4 и 5 располагаются в одной плоскости с бетонной поверхностью элемента и могут анкериться в бетон элемента с помощью арматурных стержней 6 или распорных анкеров не менее ∅8 мм. Данный признак позволяет сохранить целостность сборных элементов форшахты в процессе разработки траншеи и ее бетонирования, а также обеспечивает совместную работу элементов благодаря их дополнительному соединению с помощью металлических накладок 7.

В качестве материала элемента может использоваться бетон класса В25, марки F300W12. Защитный слой рабочего армирования - не менее 40 мм. В него между рабочим армированием и внешней поверхностью элемента может быть установлена сварная сетка 8 не менее ∅4 мм с шагом стержней не более 100×100 мм и защитным слоем 20 мм. Нижний угол элемента форшахты 1, который соприкасается с оборудованием для разработки траншеи «стены в грунте», может иметь подрезку - вут 9 величиной не менее 50 мм. Данные признаки повысят ремонтопригодность, увеличат прочность и долговечность сборных элементов, что повышает жизненный цикл изобретения и способствует его многократному использованию.

Сущность предлагаемого решения поясняется чертежами. На фиг. 1 представлена сборная железобетонная форшахта, общий вид. На фиг. 2 представлена конструкция соединения закладных уголков смежных элементов, разрез Д-Д

Сборку железобетонной форшахты производят следующим образом. Поверхность шпонок 2 и штраб 3 очищают от загрязнений грунтом, бентонитовым раствором, бетонным молочком. Затем их поверхности смазывают опалубочной эмульсией. Производят строповку сборного элемента 1 и подачу автомобильным краном к месту установки на первой захватке. Сборный элемент монтируют в проектное положение на выровненное основание в виде песчаного подстилающего слоя. Следующий сборный элемент 1 после аналогичных операций при натянутых стропах соединяют с установленным элементом 1 посредством заведения шпонок 2 в штрабы 3. Технологический зазор и конфигурация шпонок и штраб обеспечивают технологичность данной операции.

После плотной стыковки смежных элементов и выверки их осей металлические закладные уголки 4, 5 элементов соединяются с помощью сварных швов через накладки из металлических пластин 7.

Работы выполняются захватками. При этом длина захватки сборной форшахты при поочередном методе разработки траншеи для «стены в грунте» должна превышать в плане пять захваток по разработке траншей, армированию и бетонированию «стены в грунте». Крайние сборные элементы обеспечивают фиксацию в проектном положении осей форшахты в пределах захваток по устройству «стены в грунте». При наборе необходимой прочности бетоном на первых трех захватках начинают демонтаж сборных элементов форшахты и монтаж в направлении производства работ при сохранении требований к длине захватки форшахты. Данное условие определяет необходимое минимальное потребное количество сборных элементов на фронт работ для одной установки по разработке траншей для «стены в грунте». Это количество при данном методе разработки траншеи может составлять 14 шт. при одинаковой длине захватки по устройству «стены в грунте» и сборных элементов форшахты. При последовательном методе разработки траншеи длина захватки форшахты должна превышать в плане три захватки по устройству «стены в грунте». При наборе необходимой прочности бетоном «стены в грунте» на первых двух захватках начинают демонтаж сборных элементов форшахты и монтаж в направлении производства работ при сохранении требований к длине захватки форшахты. Количество потребных сборных элементов форшахты в данном случае может составлять 10 шт. при одинаковой длине захватки по устройству «стены в грунте» и сборных элементов форшахты.

Реферат

Изобретение относится к области строительства и может быть использовано при сооружении подземных конструкций типа «стена в грунте», а именно для устройства форшахты, применяемой при выполнении монолитной траншейной «стены в грунте». Сборная железобетонная форшахта состоит из сборных железобетонных элементов Г-образного сечения, соединенная посредством закладных металлических пластин. Элементы форшахты соединяются посредством не менее двух шпонок, заведенных в штрабы, шпонки армированные. На верхних ребрах сборной форшахты в одной плоскости с поверхностью бетона смонтированы металлические закладные уголки, которые анкерятся в бетон. Технический результат состоит в повышении жесткости, несущей способности и надежности узлов сопряжения элементов сборной форшахты, уменьшении трудозатрат, повышении качества монтажа конструкции, в обеспечении ее долговечности и ремонтопригодности, что гарантирует многоразовое использование конструкции форшахты и значительное уменьшение ее стоимости. 8 з.п. ф-лы, 2 ил.

Комментарии