Способ получения нитрида железа состава @ - SU1011507A1

Код документа: SU1011507A1

Описание

СП

41

Изрбретение относится к получению нитрида железа, который может быть использован в электронной технике в качестве источника чистого азота.

Известен способ получения нитрида железа состава путем термического разложения нитрида железа Fe2N в вакууме в течение ч. Нитрид железа FegN получают азотированием карбонильного к елеза аммиаком в течение 20 ч при k2Q°C fl 3.

Однако этот способ состоит из двух химических реакций, что обуслав ливает его большую продол хительность и трудоемкость.

Наиболее близким к изобретению по технической сущности И достигаемому результату является способ получения нитрида железа- , включающий азотирование порошка металлического железа в аммиачно-водородной смеси при 20-525°С. Исходный порошок металлического железа получали путем разложения оксалата железа С21.

Недостатками известного способа являются наличие примеси металлического железа в получаемом продукте (около tO железа в получаемом нТ триде железа после 4 ч азотирования при 525°С и при содержании аммиака в аммиачно-водородной смеси сложность процесса из-за его нетехнологичности , так как необходимо поддерживать концентрацию аммиака в аммиачно-водородной смеси постоянной (с точностью ±1,5%), а также использовать свежеприготовленный порошок железа, так как из-за высокой дисперсности частиц 11-10 мкм)порошок железа при хранении окисляется и слипается в комки, малый выход реакции , так как мелкодисперсный порошок при азотировании сильно спекается и поэтому его нельзя азотировать в одНом технологическом цикле в больших/ количествах.

Целью изобретения является повышение степени чистоты целевого продукта и упрощение процесса.

Поставленная цель достигается тем, что порошок металлического железа с размером частиц 20-100 мкм . подвергают азотированию в токе аммиака при -повышенной температуре в течение 12-Ш ч с промежуточным рас:тиранием продуктов реакции через 6-7 ч азотирования при расходе аммиака 100-300 л/ч.

Азотирование целесообразно вест-и при 520-5 0 0 и насыпной плотности порошка металлического железа 1,5 2,0 г/см.

. Процесс азотирования железного порошка представляет собой реакционную диффузию аммиака с образованием нитридной фазы, скорость азотирования с одной стороны лимитируется скоростью протекания реакции

8Fe- -2NH3 i ЭНг

с другой стороны, диффузионной передачей аммиака через слой уже образовавшегося нитрида к нижним слоям порошка, а также внутрь частиц порошка .

Скорость диффузионной передачи аммиака определяется размером частиц и их пористостью.

При азотировании мелкодисперсного порошка металлического железа происходит сильное спекание продукта реакции, что приводит к неполному азотированию нижних слоев порошка и загрязнению целевого продукта железом. Кроме того, хранение мелкодисперсного порошка металлического : елеза требует специальных мер, предохраняющих его от окисления. Оптимальный размер частиц порошка 20-100 мкм. При использовании более крупных частиц целевой продукт содержит железа даже при увеличении времени азотирования.

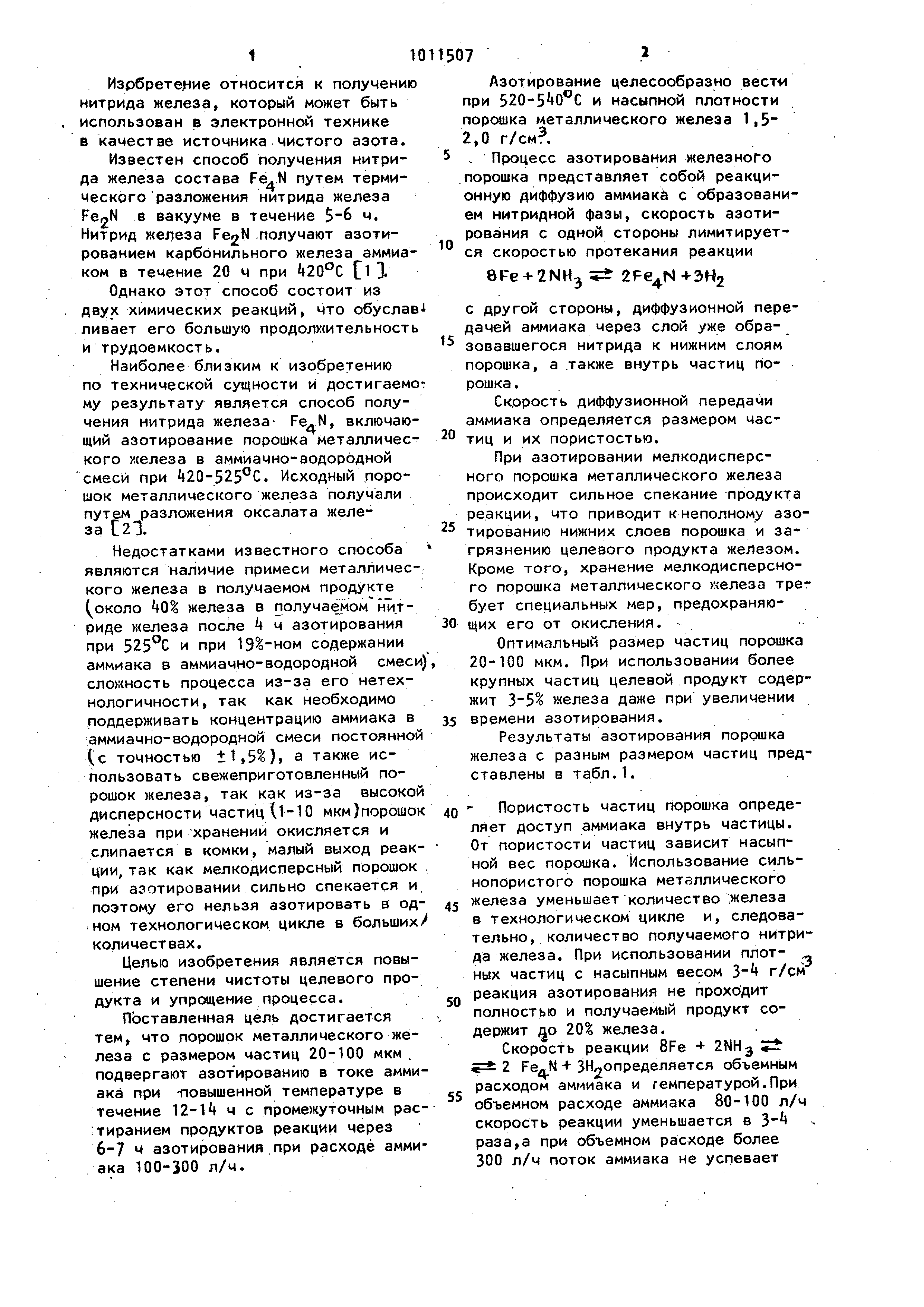

Результаты азотирования порошка железа с разным размером частиц представлены в табл.1.

0 Пористость частиц порошка определяет доступ аммиака внутрь частицы. От пористости частиц зависит насыпной вес порошка. Использование сильнопористого порошка металлического

5 железа уменьшает количество .железа в технологическом цикле и, следовательно , количество получаемого нитрида железа. При использовании плот- ных частиц с насыпным весом 3 г/см реакция азотирования не проходит полностью и получаемый продукт содержит j|o 20 железа.

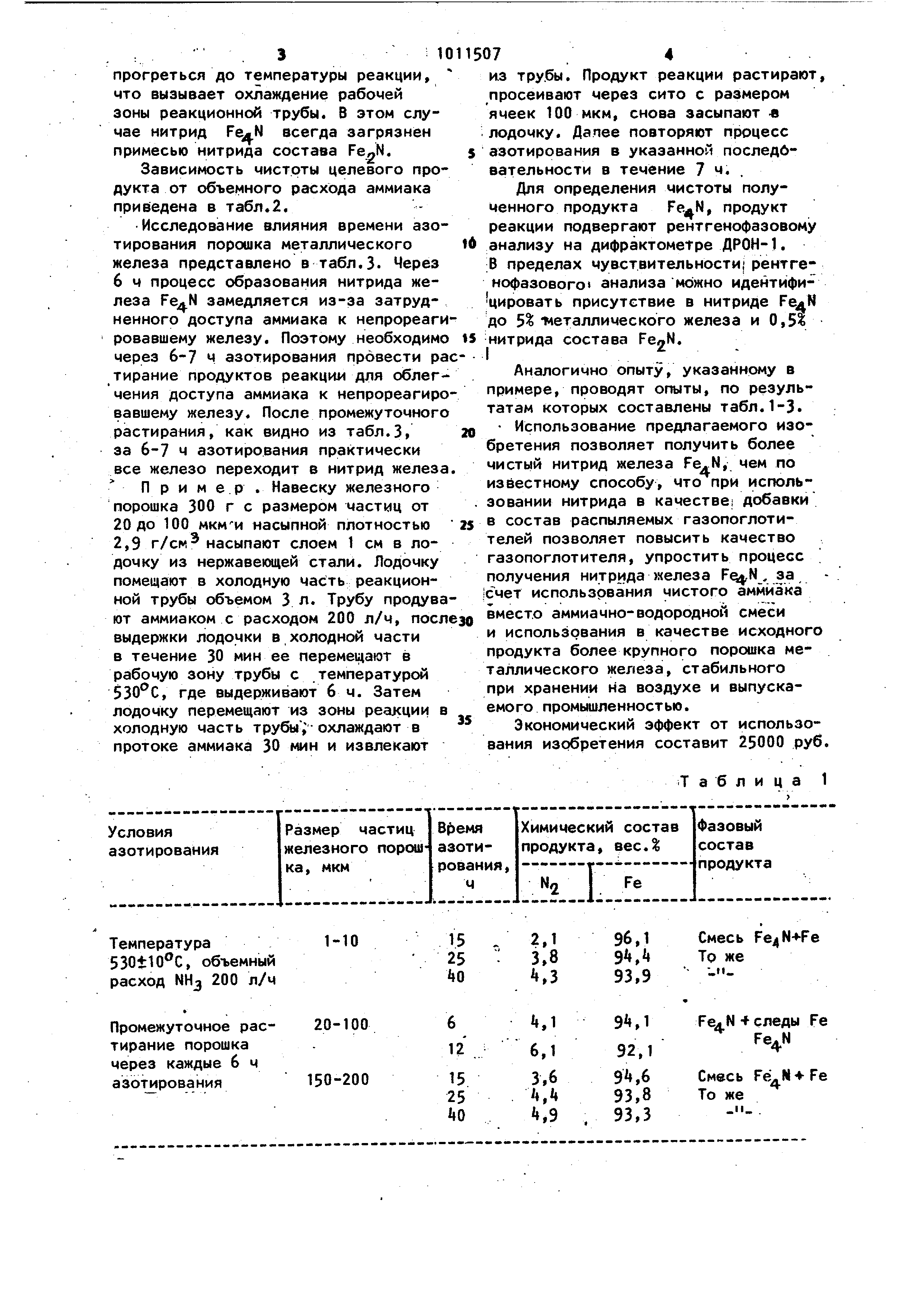

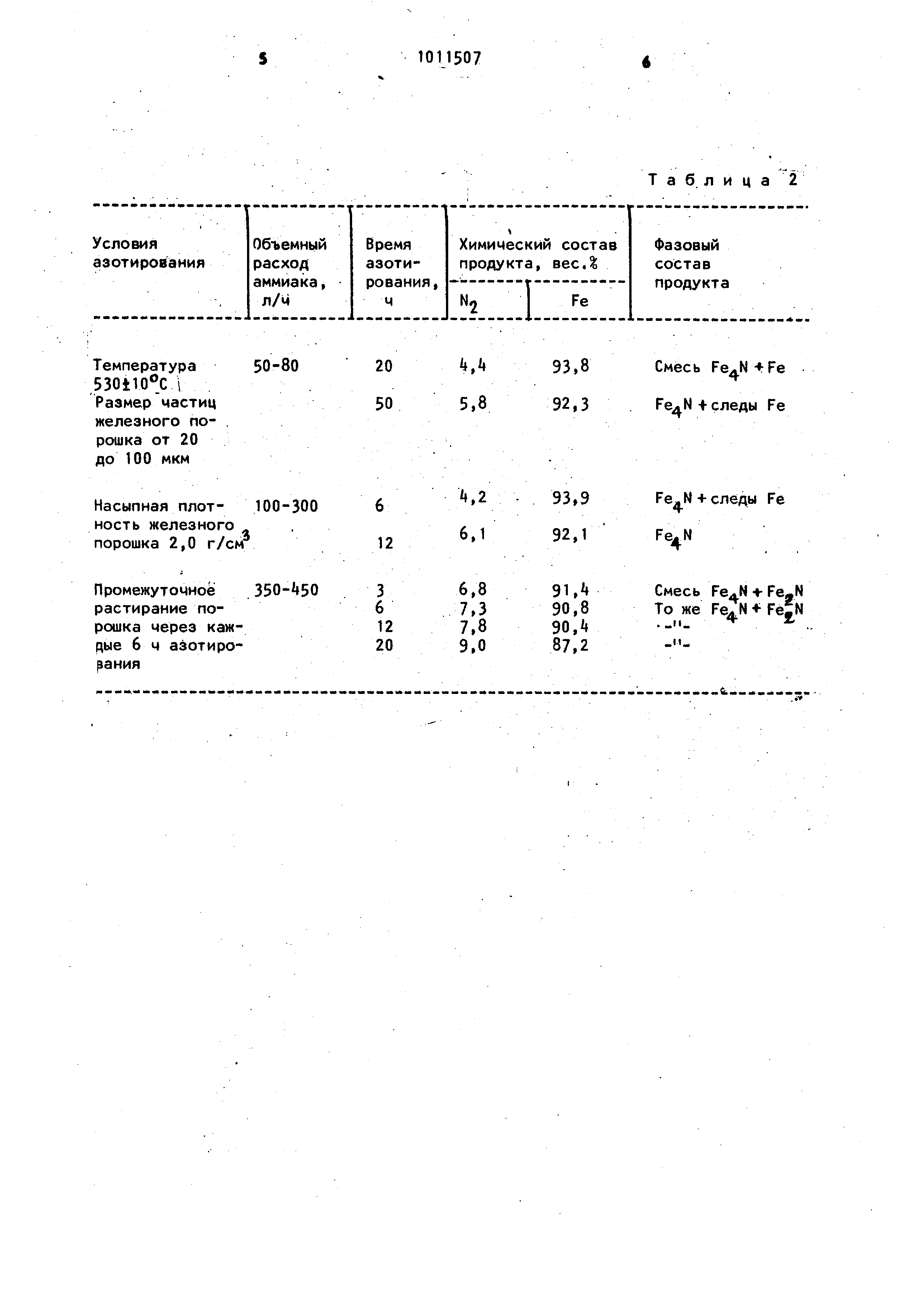

Скорость реакции 8Fe 2.Ш 1± « 2 ЗНяОпределяется объемным расходом аммиака и температурой.При объемном расходе аммиака 80-100 л/ч скорость реакции уменьшается в З- s раза,а при объемном расходе более 300 л/ч поток аммиака не успевает прогреться до температуры реакции, что вызывает охлаждение рабочей зоны реакционной трубы. В этом случае нитрид всегда загрязнен примесью нитрида состава FegN. Зависимость чистоты целевого продукта от объемного расхода аммиака приведена в табл.2. Исследование влияния времени азотирования порошка металлического железа представлено в табл.3. Через 6 ч процесс образования нитрида железа замедляется из-за затрудненного доступа аммиака к непрореаги ровавшему железу. Поэтому необходимо через 6-7 ч азотирования провести ра тирание продуктов реакции для облегчения доступа аммиака к непрореагиро вавшему железу. После промежуточного растирания, как видно из табл.3, за 6-7 ч азотирования практически все железо переходит в нитрид железа Пример. Навеску железного порошка 300 г с размером частиц от 20 до 100 мкми насыпной плотностью 2,9 г/см насыпают слоем 1 см в лодочку из нержавеющей стали. Лодочку помещают в холодную часть реакционной трубы объемом 3 л. Трубу продува ют аммиаком с расходом 200 л/ч, пос выдержки лодочки в холодной части в течение 30 мин ее перемещают в рабочую зону трубы с температурой , где выдерживают 6 ч. Затем лодочку перемещают из зоны реакции холодную часть трубы; охлаждают в протоке аммиака 30 мин и извлекают из тру.бы. Продукт реакции растирают, просеивают через сито с размером ячеек 100 мкм, снова засыпают -а лодочку. Далее повторяют процесс азотирования в указанной последбвательности в течение 7ч.. Для определения чистоты полученного продукта , продукт реакции подвергают рентгенофазовому анализу на дифрактометре ДРОН-1. ;В пределах чувствительности рентгенофазового анализа мЬжно идентифицировать присутствие в нитриде до 5 тчеталлического железа и 0,5 нитрида состава FcnN. Аналогично опыту, указанному в примере, проводят опыты, по результатам которых составлены табл.1-3. Использование предлагаемого изобретения позволяет получить более чистый нитрид железа , чем по известному способу, что при использовании нитрида в качестве; добавки в состав распыляемых газопоглотителей позволяет повысить качество газопоглотителя, упростить процесс получения нитрида железа FQ|,N, за счет использования чистого аммиака вместо аммиачно-водородной смеси И использования в качестве исходного продукта более крупного порошка металлического железа, стабильного при хранении на воздухе и выпускаемого промышленностью. Экономический эффект от использования изобретения составит 25000 руб. Т а б л и ц а 1

Реферат

1. СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ЖЕЛЕЗА СОСТАВА , включающий азотирование порошка металлического железа в токе газа содержащего аммиак: , при повышенной температуре, о тл и ц а ю щи и с я тем, что, с. СНСОШШд . . fKll:l-4fy.4Au целью повышения степени чистоты 146левого продукта и упрочения процесса , порошок металлического железа используют с размером частиц 20100 мкм, процесс азотирования ведут 12-1 ч с промежуточным растиранием продукта еакции через 6-7 ч азотирования и при расходе аммиака равном 100-300 л/ч. 2. Способ по п.1, отличаю-,щ и и с я тем, что используют по .рошок металлического железа с насыпной плотностью 1,5-2,0 г/см, азотир (рвание, ведут при 520-5 0°С и про/ межуточное растирание проводят до получе1{ ия порошка с размером часТиц 20-100 мкм.

Комментарии