Печатный материал - RU2608415C2

Код документа: RU2608415C2

Чертежи

Описание

Настоящее изобретение относится к области печати и, более конкретно, к печатному материалу, способу изготовления такого печатного материала и композиции для изготовления покровного слоя печатного материала.

Флексография представляет собой технологию печати, в которой используются гибкие формы высокой печати. По существу, она представляет собой современную разновидность технологии высокой печати, которую можно использовать для печати на подложках практически любого типа, включая пластмассу, металлические пленки, целлофан и бумагу. Как правило, флексографическую печать осуществляют, изготавливая позитивный зеркальный шаблон требуемого изображения в виде трехмерного рельефа, например, из каучукового или полимерного материала. Краска, которая может иметь водную основу, переносится из содержащей краску камеры на так называемый анилоксовый валик (или дозирующий валик), в структуре которого удерживается определенное количество краски, поскольку его покрывают тысячи мелких ячеек, что обеспечивает равномерное и быстрое дозирование краски на печатную форму и образование слоя однородной толщины. Металлический скребок, так называемый ракельный нож, удаляет избыток краски с анилоксового валика перед нанесением краски на печатные формы. В заключение подложку подают между печатной формой и печатным цилиндром для переноса изображения. В тех случаях, где для последующих технологических стадий (таких как многокрасочная печать, перфорация, высекание штампом, биговка и т.д.) требуется сухая поверхность, могут быть включены стадии высушивания.

В отличие от других печатных технологий, таких как ротационная глубокая печать или офсетная печать, для флексографии, как правило, используются значительно увеличенные количества краски в зависимости от полного числа цветов. В результате этого могут возникать проблемы в течение процесса печати, особенно в случае многокрасочного печатного производства. Для воспроизведения конечного изображения, как правило, необходимо множество слоев краски. Для этого процесса обычно требуется иммобилизация краски перед последующей печатью, или осуществляется стадия обработки подложки. Кроме того, использование красок на водной основе становится все более распространенным во флексографии в целях устранения загрязнения, которое производят органические растворители. Однако, для таких красок на водной основе требуется подложка, которая способна очень быстро абсорбировать растворитель краски, поскольку краски на водной основе проявляют тенденцию к растеканию, расплыванию и образованию пятен. Это также является типичным для заключительной поточной флексографической печати по влажному слою, когда подложки после печати немедленно подвергают дополнительной обработке для изготовления конечного печатного изделия, осуществляя, например, вырезание штампом, биговку, сгибание или склеивание без промежуточных стадий высушивания.

В настоящее время изготавливают имеющие бумажную основу материалы для флексографической печати, которые остаются без покрытия, но имеют содержащий переработанные или белые волокна верхний слой или покрыты слоем белого пигмента. Эти печатные материалы известны в технике как макулатурный картон, гофрированный картон, белый покровный слой макулатурного картона или белый покровный слой гофрированного картона. Печать на подложках без покрытия можно осуществлять без промежуточного высушивания после каждой печатной операции. Однако эти непокрытые подложки имеют матовую поверхность и, таким образом, не позволяют изготавливать высококачественные глянцевые отпечатки. Однако для покрытых подложек, на которых можно изготавливать глянцевые отпечатки, требуются промежуточные стадии высушивания после каждой печатной операции, поскольку краска не абсорбируется достаточно быстро. Без промежуточной стадии высушивания и отсутствия лакового покрытия возникает расплывание краски на последующей печатной операции, конвейерных лентах и технологических устройствах.

EP 2395148 A1 описывает способ изготовления покрытой бумаги, включающий нанесение слоя, имеющего определенную пористую структуру. Способ нанесения покрытия на бумагу при pH от 4 до 5 с использованием сшитого анионного полимера и применение такой бумаги для флексографической печати описаны в US 5229168 B1. US 2008/0282026 A1 предлагает облицовочный картон с пористой покровной композицией для печатного производства. В EP 2465903 A1 описана минеральная композиция, предназначенная для использования в наполнителях для бумаги, а также в покрытиях для бумаги или пластмассы.

Однако в уровне техники по-прежнему требуется печатный материал, который является подходящим для флексографии и обеспечивает воспроизведение отпечатков, имеющих хорошее качество, при высокой производительности.

Соответственно, задача настоящего изобретения заключается в том, чтобы предложить печатный материал, который является подходящим для флексографии, предпочтительно, для флексографической печати по влажному слою и/или заключительной флексографической печати, и в значительной степени сокращает проблемы предшествующего уровня техники. Оказывается желательным изготовление печатного материала, который достаточно быстро абсорбирует переносимую краску, и, который, таким образом, можно использовать в печатном производстве, например, в предварительной или заключительной флексографической печати, без необходимости каких-либо промежуточных стадий высушивания. Кроме того, оказывается желательным изготовление печатного материала, который может применяться для флексографии при такой же скорости, как непокрытый белый макулатурный картон, без расплывания и образования пятен, и, таким образом, обеспечивает высокую производительность. Кроме того, оказывается желательным изготовление печатного материала, который способен абсорбировать большие количества краски, в частности, флексографической краски, без образования пятен в последующих технологических операциях.

Следующая задача настоящего изобретения заключается в том, чтобы изготавливать печатный материал, который может заменять непокрытые подложки в печатном производстве, в частности, во флексографическом печатном производстве, без изменения конфигурации оборудования печатной системы.

Следующая задача настоящего изобретения заключается в том, чтобы изготавливать печатный материал, имеющий улучшенный блеск листов, а также блеск и яркость отпечатков, что обеспечивает изготовление высококачественных отпечатков, в частности, высококачественных флексографических отпечатков.

Перечисленные выше и другие задачи решает печатный материал, включающий подложку, имеющую лицевую и оборотную стороны, в котором подложка включает по меньшей мере на лицевой стороне по меньшей мере один проницаемый покровный слой, содержащий пигментные частицы, причем вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют мономодальное распределение пор по диаметрам, определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм.

Согласно следующему аспекту настоящего изобретения, предлагается способ изготовления печатного материала, причем данный способ включает следующие стадии:

a) изготовление подложки, имеющей лицевую сторону и оборотную сторону, и

b) нанесение покровной композиции, содержащей пигментные частицы и по меньшей мере один покровный связующий материал, на лицевую сторону подложки для изготовления проницаемого покровного слоя,

причем вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют мономодальное распределение пор по диаметрам, определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм.

Согласно следующему аспекту настоящего изобретения, предлагается композиция, содержащая пигментные частицы, в которой вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют мономодальное распределение пор по диаметрам, определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм.

Согласно следующему аспекту настоящего изобретения, предлагается использование композиции, содержащей пигментные частицы в печатном производстве, причем вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют мономодальное распределение пор по диаметрам, определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм.

Предпочтительные варианты осуществления настоящего изобретения определяются в соответствующих зависимых пунктах формулы изобретения.

Согласно одному варианту осуществления, в качестве подложки выбираются бумага, картон, тарный картон, пластмасса, целлофан, текстиль, древесина, металл или бетон, предпочтительно, бумага, картон или тарный картон. Согласно следующему варианту осуществления, подложка включает проницаемый покровный слой по меньшей мере на одной из лицевой и оборотной сторон. Согласно одному варианту осуществления, структуру подложки составляют по меньшей мере два подслоя, предпочтительно, три, пять или семь подслоев. Согласно следующему варианту осуществления, на подложку предварительно наносится покрытие, предпочтительно, содержащее осажденный карбонат кальция, модифицированный карбонат кальция или тонкодисперсный карбонат кальция, или их смеси.

Согласно одному варианту осуществления, в качестве пигментных частиц выбираются карбонат кальция, пигменты на основе пластмассы, такие как пигменты на основе полистирольной пластмассы, диоксид титана, доломит, обожженная глина, необожженная (водосодержащая) глина, бентонит, или их смеси, предпочтительно, карбонат кальция и, предпочтительнее, осажденный карбонат кальция. Согласно следующему варианту осуществления, пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 40 до 80 нм, предпочтительно, от 45 до 75 нм и, предпочтительнее, от 50 до 70 нм. Согласно следующему варианту осуществления, пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют определяемый по объему медианный диаметр пор, составляющий от 35 до 75 нм и, предпочтительно, от 40 до 70 нм.

Согласно одному варианту осуществления, пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют полную пористость, составляющую от 0,20 до 0,50 см3/г, предпочтительно, от 0,25 до 0,48 см3/г, предпочтительнее, от 0,30 до 0,55 см3/г и, наиболее предпочтительно, от 0,35 до 0,40 см3/г. Согласно следующему варианту осуществления, пигментные частицы имеют удельную поверхность, составляющую от 10 до 30 м2/г и, предпочтительно, от 15 до 25 м2/г. Согласно следующему варианту осуществления, пигментные частицы имеют массовый медианный размер частиц d50, составляющий не более чем 300 нм, предпочтительно, от 20 до 250 нм, предпочтительнее, от 50 до 240 нм и, наиболее предпочтительно, от 70 до 230 нм.

Согласно одному варианту осуществления, покровный слой дополнительно содержит покровный связующий материал в количестве, составляющем, предпочтительно, от 1 до 20 мас. %, предпочтительнее, от 3 до 15 мас. % и, наиболее предпочтительно, от 6 до 12 мас. % по отношению к суммарной массе пигментных частиц. Согласно следующему варианту осуществления, в качестве покровного связующего материала выбираются крахмал, поливиниловый спирт, стирол-бутадиеновый латекс, стирол-акрилатный латекс или поливинилацетатный латекс, или их смеси, и он, предпочтительно, представляет собой стирол-бутадиеновый латекс.

Согласно одному варианту осуществления, покровный слой имеет поверхностную плотность, составляющую от 1 до 50 г/м2, предпочтительно, от 2 до 40 г/м2, предпочтительнее, от 3 до 30 г/м2 и, наиболее предпочтительно, от 5 до 20 г/м2. Согласно следующему варианту осуществления, покровный слой дополнительно содержит реологический модификатор в количестве, составляющем менее чем 1 мас. %, по отношению к суммарной массе пигментных частиц. Согласно следующему варианту осуществления покровный слой имеет проницаемость, составляющую более чем 0,2⋅10-17 м2, предпочтительно, от 0,3⋅10-17 м2 до 3,0⋅10-17 м2 и, предпочтительнее, от 0,4⋅10-17 м2 до 2,5⋅10-17 м2. Согласно следующему варианту осуществления, печатный материал представляет собой материал для флексографической печати.

Согласно одному варианту осуществления, покровная композиция, используемая в способе настоящего изобретения, представляет собой жидкую покровную композицию, и данный способ дополнительно включает стадию (c) высушивания покровного слоя. Согласно следующему варианту осуществления, стадии (b) и (c) также осуществляются на оборотной стороне подложки для изготовления печатного материала, имеющего покрытие на лицевой и оборотной сторонах. Согласно следующему варианту осуществления, стадии (b) и (c) осуществляются второй раз с использованием другой или такой же жидкой покровной композиции.

Согласно одному варианту осуществления, жидкая покровная композиция, используемая в способе настоящего изобретения для изготовления покровного слоя, имеет содержание твердой фазы, составляющее от 10 до 80 мас. %, предпочтительно, от 30 до 75 мас. %, предпочтительнее, от 40 до 70 мас. % и, наиболее предпочтительно, от 45 до 65 мас. % по отношению к суммарной массе жидкой покровной композиции.

Согласно следующему варианту осуществления, жидкая покровная композиция имеет вязкость по Брукфильду (Brookfield), составляющую от 20 до 3000 мПа⋅с, предпочтительно, от 250 до 3000 мПа⋅с и, предпочтительнее, от 1000 до 2500 мПа⋅с.

Согласно одному варианту осуществления, покровная композиция, используемая в способе настоящего изобретения, представляет собой сухую покровную композицию, и стадия (b) также осуществляется на оборотной стороне подложки для изготовления печатного материала, имеющего покрытие на лицевой и оборотной сторонах. Согласно следующему варианту осуществления стадия (b) также осуществляется второй раз с использованием другой или такой же сухой покровной композиции.

Согласно одному варианту осуществления, покровную композицию, используемую в способе настоящего изобретения, наносят, осуществляя высокоскоростное покрытие, дозированное покрытие на клеильном прессе, покрытие поливом, покрытие распылением, шаберное покрытие или электростатическое покрытие.

Согласно одному варианту осуществления, композиция настоящего изобретения представляет собой сухую или жидкую покровную композицию. Согласно следующему варианту осуществления, печатное производство, в котором используется композиция настоящего изобретения, представляет собой флексографическое печатное производство, предпочтительно, изготовление покрытого материала для флексографической печати.

Следует понимать, что для цели настоящего изобретения перечисленные ниже термины имеют следующие значения.

Для цели настоящего изобретения термин "скорость абсорбции" представляет собой меру количества жидкости, которое может абсорбироваться покровным слоем в течение определенного времени. При упоминании в настоящем документе скорость абсорбции выражается как линейное соотношение между V(t)/A и √t, градиент которого представляет собой

где m(t) представляет собой увеличение массы в момент времени t, которое определяет объем V(t) жидкости, имеющей плотность ρ. Данные нормированы по отношению к площади (A) поперечного сечения образца, таким образом, что эти данные превращаются в V(t)/A, т.е. объем, абсорбированный в расчете на единицу площади поперечного сечения образца. Градиент можно вычислять непосредственно из графических данных, осуществляя линейный регрессионный анализ и получая скорость абсорбции поступающей жидкости. Скорость абсорбции выражается в м⋅с-0,5. Устройство, которое можно использовать для определения скорости абсорбции, описывают Schoelkopf et al. в статье "Measurement and network modelling of liquid permeation into compacted mineral blocks", (Journal of Colloid and Interface Science 2000, 227(1), 119-131).

Термин "поверхностная плотность", который используется в контексте настоящего изобретения, определяется согласно стандарту DIN EN ISO 536:1996 и выражается в г/м2.

Термин "краска", который используется в контексте настоящего изобретения, представляет собой композицию, которую составляют по меньшей мере один пигмент по меньшей мере один связующий краску материал, вода как жидкий носитель и опционально небольшое, по отношению к воде, количество органического растворителя. Кроме того, краска может необязательно содержать дополнительные добавки, которые хорошо известны специалисту в данной области техники. Например, краска может содержать поверхностно-активные вещества, которые улучшают смачивание поверхности или покровного слоя печатного материала. Термин "связующий краску материал", который используется согласно настоящему изобретению, представляет собой соединение, которое используется для связывания друг с другом пигментных частиц краски одного или нескольких видов и обеспечивает их адгезию к поверхности подложки.

Термин "покровный связующий материал", который используется в контексте настоящего изобретения, представляет собой соединение, которое используется для связывания друг с другом двух или более других материалов в смеси, например, покровных пигментных частиц, содержащихся в покровной композиции, и обеспечения их адгезии к поверхности материала подложки.

Термин "яркость", который используется в контексте настоящего изобретения, представляет собой меру процентного рассеяния света, отраженного от поверхности подложки. Более яркий лист отражает больше света. Упоминаемая в настоящем документе яркость подложки может измеряться при средней длине волны света, составляющей 457 нм, согласно стандарту DIN 53145-2:2000 или ISO 2469:1994, и выражаться в процентах по отношению к заданному стандарту.

Для целей настоящего изобретения термин "покрытие" означает один или несколько слоев, покровов, пленок, оболочек и т.д., которые образует, создает, производит и т.д. покровная композиция, которая остается преимущественно на поверхности печатного материала.

Для целей настоящего изобретения термин "блеск" означает способность подложки отражать некоторую часть падающего света под зеркальным углом. Термин "блеск листа" означает блеск подложки до печати, в то время как "блеск отпечатка" означает блеск содержащих отпечаток областей подложки. Блеск можно определять на основании измерения интенсивности света, зеркально отраженного от поверхности подложки под заданным углом, составляющим, например, 75°, что представляет собой блеск под углом 75° и выражается в процентах. Блеск можно определять согласно стандарту EN ISO 8254-1:2003.

"Тонкодисперсный карбонат кальция" (GCC) в значении настоящего изобретения представляет собой карбонат кальция, который получают из природных источников, таких как известняк, мрамор, кальцит, мел или доломит, и подвергают влажной и/или сухой обработке, такой как измельчение, просеивание и/или фракционирование, используя, например, циклон или классификатор.

"Модифицированный карбонат кальция" (MCC) в значении настоящего изобретения может представлять собой природный измельченный осажденный карбонат кальция с модифицированной внутренней структурой или продуктом реакции на поверхности.

Во всем тексте настоящего документа "размер частиц" для пигментных частиц описывается соответствующим распределением частиц по размерам. Величина dx представляет собой диаметр, по отношению к которому x мас. % частицы имеют диаметры, составляющие менее чем dx. Это означает, что величина d20 представляет собой такой размер частиц, что 20 мас. % всех частиц имеют меньшие диаметры, а величина d75 представляет собой такой размер частиц, что 75 мас. % всех частиц имеют меньшие диаметры. Таким образом, значение d50 представляет собой массовый медианный размер частиц, т.е. по 50 мас. % всех частиц имеют размеры, составляющие более или менее чем данный размер частиц. Для цели настоящего изобретения размер частиц представляет собой массовый медианный размер частиц d50, если не определено другое условие. Для определения значения массового медианного размера частиц d50 в случае частиц, у которых значение d50 составляет от 0,2 до 5 мкм, можно использовать устройство Sedigraph 5100 или 5120 от компании Micromeritics (США).

В контексте настоящего изобретения термин "пора" следует понимать как описывающий пространство, которое находится между пигментными частицами, т.е. образуется пигментными частицами и обеспечивает пропускание или поглощение текучих сред. Размер пор может означать "определяемый по объему медианный диаметр пор", как описано ниже.

Кроме того, в контексте настоящего изобретения термин "полная пористость" следует понимать как описывающий измеренный поровый объем (который находится между пигментными частицами) в расчете на единицу массы образца, содержащего пигментные частицы. Полную пористость можно измерять методом ртутной порометрии, используя ртутный поромер Autopore IV от компании Micromeritics.

Примерный ртутный порометрический эксперимент включает откачивание пористого образца для удаления захваченных газов, после чего образец помещают в ртуть. Количество ртути, вытесненной образцом, позволяет вычислять насыпной объем образца (Vbulk). Затем к ртути прилагается давление таким образом, что она внедряется внутрь образца через поры, соединенные с внешней поверхностью. Максимальное прилагаемое давление ртути может составлять 414 МПа, чему соответствует лапласовский (Laplace) диаметр порового канала, составляющий 0,004 мкм. В данные можно внести поправку, используя программу Pore-Comp (P.A.C. Gane et al. “Void Space Structure of Compressible Polymer Spheres and Consolidated Calcium Carbonate Paper-Coating Formulations”, Industrial and Engineering Chemistry Research 1996, 35(5): 1753-1764) для эффектов ртутной порометрии и пенетрометрии, а также для сжатия образца. При вычислении первой производной порометрических кривых получаются распределения пор по размерам на основании эквивалентного лапласовского диаметра, неизбежно включающие экранирование пор. Полная пористость соответствует поровому объему, определенному методом ртутной порометрии.

Термин "мономодальное распределение пор по размерам", который используется в настоящем документе, означает совокупность пор, которые имеют единственный четко различимый максимум на кривой распределения пор по размерам (ось ординат (y) представляет количество пор, а ось абсцисс (x) представляет логарифм размеров пор).

В контексте настоящего изобретения термин "определяемый по объему медианный диаметр пор" означает такой размер пор, что поры, составляющие 50% суммарного порового объема, имеют меньший диаметр, причем диаметр определяется по уравнению Юнга-Лапласа (Young-Laplace) как диаметр эквивалентного капилляра, и это уравнение Юнга-Лапласа применяется к кривой внедрения ртути, полученной, например, посредством ртутного порометрического эксперимента, описанного выше. С определением термина "определяемый по объему (объемный) медианный диаметр пор" можно ознакомиться в работе Ridgway et al. “Modified calcium carbonate coatings with rapid absorption and extensive liquid uptake capacity” (Colloids and Surfaces A: Physiochem. and Eng. Asp. 2004, 236 (1-3), 91-102).

Термин "определяемая по объему полидисперсность размеров пор" следует понимать как характеристику, описывающую ширину распределения по размерам (диаметрам) пор, которые находятся между пигментными частицами. Для цели настоящего изобретения определяемая по объему полидисперсность размеров пор выражается как полная ширина на уровне полумаксимума на имеющей единственный пик кривой распределения пор. "Полная ширина на уровне полумаксимума (FWHM)" представляет собой выражение разности на графике функции между двумя предельными значениями независимой переменной, при которых зависимая переменная равняется половине своего максимального значения. Технический термин "полная ширина на уровне полумаксимума" (FWHM), используется как приблизительная оценка ширины распределения большинства пор по диаметрам, т.е. полидисперсность распределения пор по размерам.

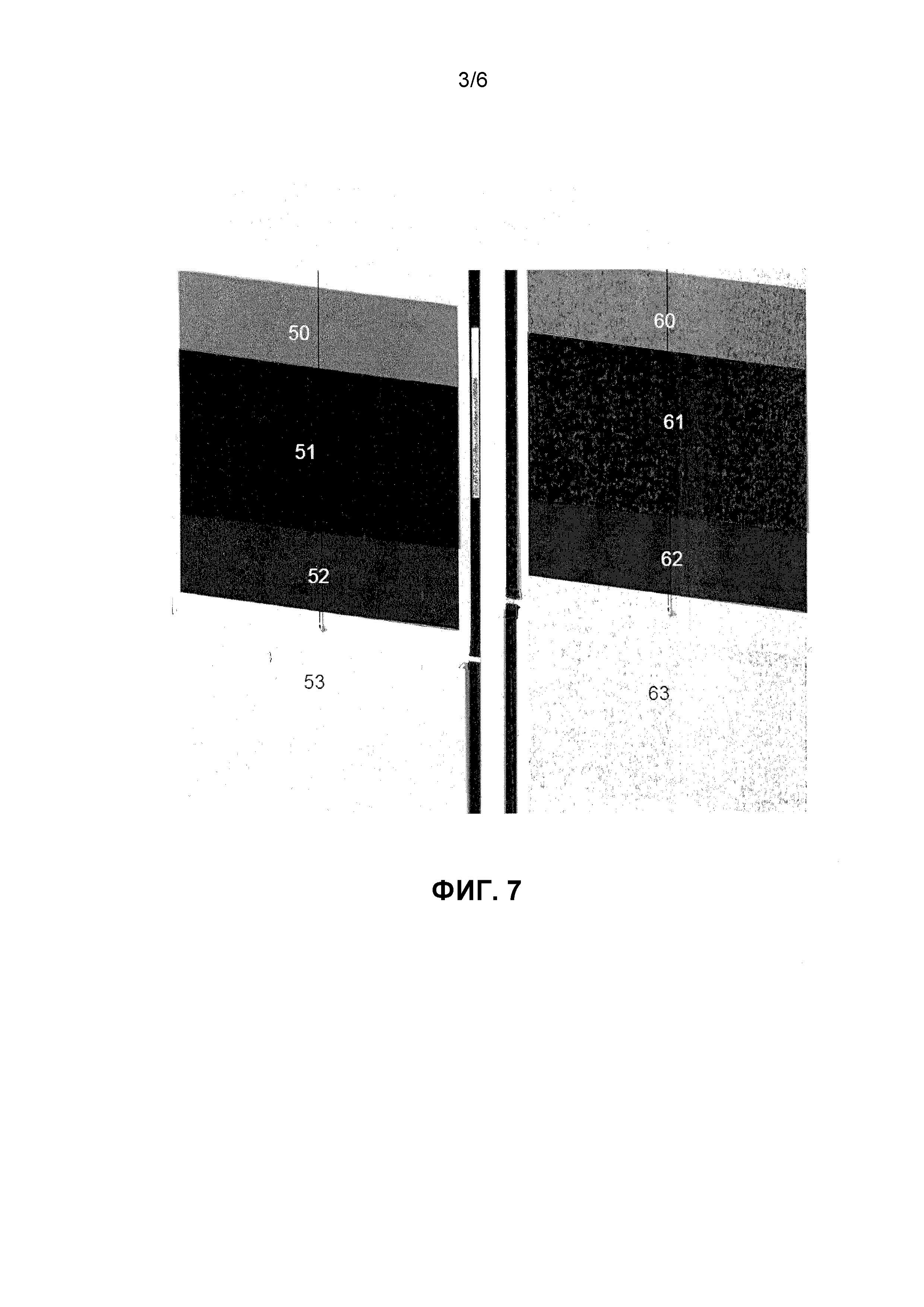

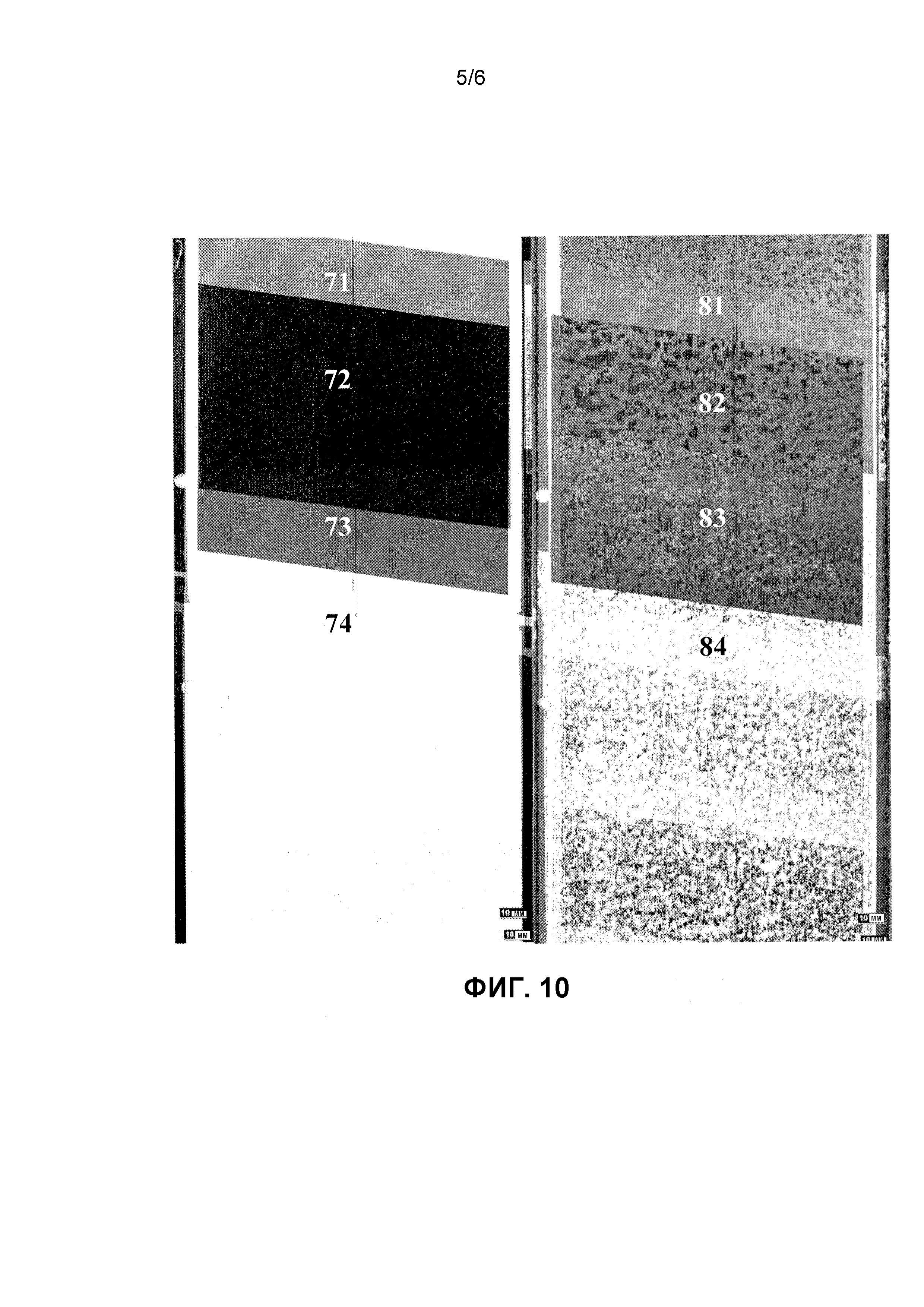

Термин "оптическая плотность печати", который используется в контексте настоящего изобретения, представляет собой меру степени, в который область отпечатка пропускает прошедший через выбранный фильтр свет. Оптическая плотность представляет собой меру распределенной по толщине концентрации красителя в слое, покрывающей подложку. Оптическую плотность печати можно измерять согласно стандарту DIN 16527-3:1993-11, используя спектрофотометр SpectroDens от компании Techkon (Кенигштайн, Германия).

"Пигмент" в значении настоящего изобретения может представлять собой минеральный пигмент или синтетический пигмент. Для цели настоящего изобретения "минеральный пигмент" представляет собой твердое неорганическое вещество, имеющее определенный химический состав и характерную кристаллическую и/или аморфную структуру, в то время как органический "синтетический пигмент" представляет собой, например, пигмент на основе полимерной пластмассы.

Для цели настоящего изобретения мономодальное распределение пор по диаметрам, определяемая по объему полидисперсность, выраженная как FWHM, определяемый по объему медианный диаметр пор и полная пористость пигмента или покровной композиции определяются, когда пигмент или покровная композиция присутствует в форме уплотненного материала, т.е. в форме таблетированной композиции. С подробным описанием изготовления уплотненного материала или таблетированной композиции из пигментных суспензий или взвесей или покровной композиции можно ознакомиться в работе Ridgway et al. “Modified calcium carbonate coatings with rapid absorption and extensive liquid uptake capacity” (Colloids and Surfaces A: Physiochem. and Eng. Asp. 2004, 236(1-3), 91-102).

Для цели настоящего изобретения термин "проницаемость" означает простоту, с которой таблетка покровной композиции или покровный слой может пропускать жидкость. При упоминании в настоящем документе проницаемость выражается как константа проницаемости Дарси (Darcy) κ следующим образом:

где dV(t)/dt определяется как интенсивность или объемная скорость потока в расчете на единичную площадь поперечного сечения (A), ΔP представляет собой перепад давления, приложенного к образцу, η представляет собой вязкость жидкости, и l представляет собой длину образца. Данные представлены для константы κ, выраженной в м2. С подробным описанием способа измерения проницаемости можно ознакомиться в работе Ridgway et al. “A new method for measuring the liquid permeability of coated and uncoated papers and boards” (Nordic Pulp and Paper Research Journal 2003, 18 (4), 377-381).

"Проницаемый" покровный слой в значении настоящего изобретения означает покровный слой, который способен абсорбировать краску, нанесенную на покровный слой. Предпочтительно, проницаемый покровный слой имеет проницаемость, составляющую более чем 0,2⋅10-17 м2.

"Осажденный карбонат кальция" (PCC) в контексте настоящего изобретения представляет собой неорганический синтетический материал, который образуют, как правило, в результате реакции осаждения диоксид углерода и гидроксид кальция (гашеная известь) в водной среде, или осаждение происходит в воде, содержащей источники ионов кальция и карбоната. Кроме того, осажденный карбонат кальция можно также изготавливать, помещая в водную среду кальциевые и карбонатные соли, например, хлорид кальция и карбонат натрия.

Для целей настоящего изобретения "реологический модификатор" представляет собой добавку, которая изменяет реологическое поведение суспензии или жидкой покровной композиции в соответствии с требуемыми техническими условиями используемого способа нанесения покрытия.

"Удельная поверхность" (SSA) минерального пигмента в значении настоящего изобретения определяется как соотношение площади поверхности минерального пигмента и массы минерального пигмента. Упоминаемая в настоящем документе удельная поверхность измеряется адсорбционным методом с использованием изотермы Брунауэра-Эммета-Теллера (BET) согласно стандарту ISO 9277:2010 и выражается в м2/г.

"Суспензия" или "взвесь" в значении настоящего изобретения содержит нерастворимые твердые вещества и воду, а также, опционально, дополнительные добавки, причем она обычно содержит твердые вещества в больших количествах и, таким образом, является более вязкой и может иметь более высокую плотность, чем жидкость, на основе которой она изготовлена.

В контексте настоящего изобретения термин "подложка" следует понимать как любой материал, имеющий поверхность, подходящую для печати или нанесения краски, такой как бумага, картон, тарный картон, пластмасса, целлофан, текстиль, древесина, металл или бетон.

Для целей настоящего изобретения "толщина" слоя означает толщину слоя после высушивания нанесенной покровной композиции, которая образует данный слой.

Для целей настоящего изобретения термин "вязкость" по отношению к жидким покровным композициям означает вязкость по Брукфильду. Вязкость по Брукфильду можно измерять, используя вискозиметр Брукфильда при 23°C и 100 об/мин, и она выражается в мПа⋅с.

Для целей настоящего изобретения термин "вязкость" по отношению к печатным краскам означает вязкость, измеренную чашечным вискозиметром с диаметром отверстия 4 мм согласно стандарту DIN. Вязкость, измеренная данным методом, представляет собой время в секундах, в течение которого определенный объем краски протекает через отверстие диаметром 4 мм вышеупомянутого чашечного вискозиметра, как описывает стандарт DIN EN ISO 2341-2012-03.

Для цели настоящего изобретения термин "предварительная печать" означает печатное производство, предпочтительно, флексографическое печатное производство, в котором осуществляется отдельная печать на лицевой стороне бумаги печатного изделия, включающего однослойную подложку, и после этого изготавливается многослойное изделие, такое как, например, конечный гофрированный картон, например, посредством приклеивания и/или вырезания штампом.

"Заключительная печать" в значении настоящего изобретения означает печатное производство, предпочтительно, флексографическое печатное производство, в котором на подложке осуществляется печать, когда она уже представляет собой конечное печатное изделие (подложку). Например, на подложке, включающей по меньшей мере два или три подслоя, таких как гофрированный картон, можно осуществлять печать в процессе заключительной печати.

"Поточный процесс" в значении настоящего изобретения означает печатное производство, предпочтительно, флексографическое печатное производство, в котором используется печатная машина, где устройства всех стадий окрашивания и необязательных дополнительных технологических стадий заключительной печати располагаются последовательно, в частности, в горизонтальной последовательности.

В контексте настоящего изобретения термин "печать по влажному слою" означает многокрасочное печатное производство, предпочтительно, многокрасочное флексографическое печатное производство, в котором отдельные цвета печатаются на подложке последовательно без какого-либо промежуточного высушивания.

В том случае, где термин "включающий" используется в данном описании и в формуле настоящего изобретения, он не исключает другие элементы. Для целей настоящего изобретения термин "состоящий из" рассматривается как предпочтительный вариант осуществления термина "включающий". Если далее в настоящем документе упоминается группа, которая включает по меньшей мере определенное число вариантов осуществления, это также следует понимать как описание группы, которая, предпочтительно, состоит только из данных вариантов осуществления.

Если существительное используется в единственном числе, это включает множественное число данного существительного, если четко не определено какое-либо другое условие.

Такие термины как "получаемый" или "определяемый" и "полученный" или "определенный" используются взаимозаменяемым образом. Это означает, что, если иное условие четко не определено контекстом, термин "полученный" не предназначается для описания того, что вариант осуществления должен быть получен, например, в результате последовательности стадий, которой предшествует термин "полученный", даже несмотря на то, что такое ограниченное значение всегда подразумевается терминами "полученный" или "определенный" в качестве предпочтительного варианта осуществления.

Печатный материал согласно настоящему изобретению включает подложку, имеющую лицевую и оборотную стороны. Подложка включает по меньшей мере на лицевой стороне по меньшей мере один проницаемый покровный слой, содержащий пигментные частицы, причем вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, характеризуют мономодальное распределение пор по диаметрам, определяемая по объему полидисперсность, выраженная как полная ширина на уровне полумаксимума (FWHM) и составляющая от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм. Опционально, печатный материал может дополнительно включать по меньшей мере один проницаемый покровный слой на оборотной стороне подложки. Предпочтительный печатный материал представляет собой материал для флексографической печати.

В следующем описании технические характеристики и предпочтительные варианты осуществления печатного материала согласно настоящему изобретению будут представлены более подробно. Следует понимать, что эти технические характеристики и варианты осуществления также распространяются на способ изготовления вышеупомянутого печатного материала согласно настоящему изобретению, на композицию согласно настоящему изобретению и на ее использование.

Подложка

Печатный материал настоящего изобретения включает подложку, имеющую лицевую и оборотную стороны. Подложка может служить в качестве опоры для проницаемого покровного слоя и может быть непрозрачной, полупрозрачной или прозрачной.

Согласно одному варианту осуществления настоящего изобретения, в качестве подложки выбираются бумага, картон, тарный картон, пластмасса, целлофан, текстиль, древесина, металл или бетон.

Согласно предпочтительному варианту осуществления настоящего изобретения, подложка представляет собой бумагу, картон или тарный картон. Картон может представлять собой тарный картон или коробочный картон, гофрированный картон или нетарный картон, такой как хромовый картон или чертежный картон. Тарный картон может представлять собой облицовочный картон и/или гофрирующий материал. Облицовочный картон и гофрирующий материал используются для изготовления гофрированного картона. Содержащая бумагу, картон или тарный картон подложка может иметь поверхностную плотность, составляющую от 10 до 1000 г/м2, от 20 до 800 г/м2, от 30 до 700 г/м2 или от 50 до 600 г/м2.

Согласно следующему варианту осуществления, подложка представляет собой пластмассовую подложку. Подходящие пластмассовые материалы представляют собой, например, полиэтиленовые, полипропиленовые, поливинилхлоридные, сложнополиэфирные, поликарбонатные или фторсодержащие полимеры. Примеры подходящих сложных полиэфиров представляют собой, полиэтилентерефталат, полиэтиленнафталат или сложный полиэфирдиацетат. Примерный фторсодержащий полимер представляет собой политетрафторэтилен. Пластмассовая подложка может содержать минеральный наполнитель, органический пигмент, неорганический пигмент или их смеси.

Подложка может содержать только один слой вышеупомянутых материалов, или она может представлять собой многослойную структуру, содержащую несколько подслоев из одинакового материала или различных материалов. Согласно одному варианту осуществления, структуру подложки составляет один слой. Согласно следующему варианту осуществления структуру подложки составляют по меньшей мере два подслоя, предпочтительно, три, пять или семь подслоев. Предпочтительные подслои подложки изготовлены из бумаги, картона, тарного картона и/или пластмассы.

Согласно одному примерному варианту осуществления, структуру подложки составляют два подслоя, в том числе плоский подслой и подслой, имеющий неплоскую структуру, например, гофрированную структуру. Согласно следующему примерному варианту осуществления, структуру подложки составляют три подслоя, в том числе два плоских внешних подслоя и промежуточный подслой, имеющий неплоскую структуру, например, гофрированную структуру. Согласно следующему примерному варианту осуществления, структуру подложки составляют пять подслоев, в том числе два плоских внешних подслоя, плоский промежуточный подслой, а также расположенные между внешним подслоем и промежуточным подслоем два подслоя, имеющие неплоскую структуру, например, гофрированную структуру. Согласно следующему варианту осуществления, структуру подложки составляют семь подслоев, в том числе два плоских внешних подслоя, два плоских промежуточных подслоя и три подслоя, имеющих неплоскую структуру, например, гофрированную структуру, причем два неплоских подслоя расположены между внешним подслоем и промежуточными подслоями, и один неплоский подслой располагается между двумя промежуточными подслоями. Однако подложка печатного материала согласно настоящему изобретению может также представлять собой любую другую подходящую однослойную или многослойную структуру.

Печатный материал, включающий подложку, которую составляет единственный слой, можно использовать в процессе предварительной флексографической печати, в котором печатный материал подвергается печати, а затем вводится в состав изделия, включающего по меньшей мере два подслоя, причем подложка используется в качестве внешнего подслоя вышеупомянутого изделия. Например, после такой предварительной печати печатный материал можно использовать в качестве внешнего покрытия гофрированного картона или фибрового картона. В этом случае после такой предварительной печати печатный материал будет представлять собой внешний подслой (подслои) (2) и/или (4) слоистые структуры, представленные на фиг. 2, 3 и 4.

Подложка, на которой осуществляется процесс предварительной флексографической печати, может иметь толщину, составляющую от 0,04 до 10 мм, от 0,06 до 1 мм или от 0,05 до 0,5 мм. Согласно предпочтительному варианту осуществления, подложка имеет толщину, составляющую от 0,1 до 0,3 мм.

Противоположность процессу предварительной печати представляет собой процесс заключительной флексографической печати, в котором осуществляется печать на печатном материале, включающем подложку, структуру которой составляют по меньшей мере два подслоя. Оказывается предпочтительным сочетание заключительной печати в процессе поточной печати с заключительными технологическими стадиями, такими как сгибание или резание печатного материала.

Согласно одному варианту осуществления, на подложку предварительно наносится покрытие, предпочтительно, содержащее карбонат, предпочтительнее, карбонат кальция и, наиболее предпочтительно, осажденный карбонат кальция, модифицированный карбонат кальция или тонкодисперсный карбонат кальция, или их смеси. Такое предварительное покрытие может улучшать оптическую плотность печати и блеск отпечатка на печатном материале согласно настоящему изобретению.

Пигментные частицы

Проницаемый покровный слой печатного материала согласно настоящему изобретению включает пигментные частицы, которые, когда они присутствуют в форме уплотненного материала, характеризуют мономодальное распределение пор по диаметрам, определяемая по объему полидисперсность, выраженная как полная ширина на уровне полумаксимума (FWHM) и составляющая от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм.

Авторы настоящего изобретения неожиданно обнаружили, что скорость абсорбции краски в процессе печатного производства, в частности, в процессе флексографии, может увеличиваться, если подложку покрывает слой, содержащий пигментные частицы согласно настоящему изобретению, имеющие определенные выше свойства. Кроме того, удерживание молекул краски на поверхности подложки может улучшать покрытие подложки слоем, содержащим пигментные частицы согласно настоящему изобретению, что, в свою очередь, приводит к повышению оптической плотности печати. Может также улучшаться блеск листа и отпечатка на подложке. В частности, авторы настоящего изобретения обнаружили, что, в частности, во флексографическом печатном производстве можно обеспечивать улучшенное регулирование скорости абсорбции растворителя краски посредством композиции, содержащей пигментные частицы согласно настоящему изобретению, когда используется мономодальное распределение пор по диаметрам. Без ограничения какой-либо теорией считается также, что улучшенное регулирование скорости абсорбции краски обеспечивает однородный размер пор, который выражает интервал вышеупомянутой определяемой по объему полидисперсности.

Согласно одному варианту осуществления настоящего изобретения, вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, характеризует определяемая по объему полидисперсность, выраженная как полная ширина на уровне полумаксимума (FWHM) и составляющая от 40 до 80 нм, предпочтительно, от 45 до 75 нм и, предпочтительнее, от 50 до 70 нм.

Согласно одному варианту осуществления настоящего изобретения, пигментные частицы, когда они присутствуют в форме уплотненного материала, характеризует определяемый по объему медианный диаметр пор, составляющий от 35 до 75 нм и, предпочтительно, от 40 до 70 нм.

Согласно следующему варианту осуществления настоящего изобретения, пигментные частицы, когда они присутствуют в форме уплотненного материала, характеризует полная пористость, составляющая от 0,20 до 0,50 см3/г, предпочтительно, от 0,25 до 0,48 см3/г, предпочтительнее, от 0,30 до 0,45 см3/г и, наиболее предпочтительно, от 0,35 до 0,40 см3/г.

Пигментные частицы могут иметь удельную поверхность, составляющую от 10 до 30 м2/г и, предпочтительно, от 15 до 25 м2/г.

Согласно одному варианту осуществления настоящего изобретения, пигментные частицы имеют массовый медианный размер частиц d50, составляющий не более чем 300 нм, предпочтительно, от 20 до 250 нм, предпочтительнее, от 50 до 240 нм и, наиболее предпочтительно, от 70 до 230 нм. Предпочтительно, массовый медианный размер частиц d50 измеряют, используя устройство Sedigraph 5120 от компании Micromeritics (США). Авторы настоящего изобретения неожиданно обнаружили, что массовый медианный размер частиц d50, составляющий от 20 до 300 нм и, в частности, от 50 до 250 нм, может дополнительно улучшать абсорбционные свойства пигментных частиц согласно настоящему изобретению, а также могут обеспечивать улучшенный блеск бумаги и отпечатка.

Согласно одному варианту осуществления настоящего изобретения, пигментные частицы представляют собой минеральные пигментные частицы. Подходящий минеральный пигмент может представлять собой карбонат кальция, например, в такой форме, как тонкодисперсный карбонат кальция, модифицированный карбонат кальция или осажденный карбонат кальция или их смесь. Природный тонкодисперсный карбонат кальция (GCC) может представлять собой, например, один или несколько таких минералов, как мрамор, известняк, мел и/или доломит. Осажденный карбонат кальция (PCC) может представлять собой, например, одну или несколько минералогических кристаллических форм, таких как арагонит, фатерит и/или кальцит. Арагонит обычно представляет собой игольчатую форму, в то время фатерит относится к гексагональной кристаллической системе. Кальцит могут образовывать скаленоэдрическая, призматическая, сферическая и ромбоэдрическая формы. Модифицированный карбонат кальция может представлять собой природный измельченный или осажденный карбонат кальция с модифицированной поверхностью и/или внутренней структурой, например, карбонат кальция можно обрабатывать или покрывать, используя гидрофобизирующее вещество для поверхностной обработки, такое как, например, алифатическая карбоновая кислота или силоксан. Карбонат кальция можно обрабатывать или покрывать, превращая его в катионную или анионную форму, используя, например, полиакрилат или хлорид полидиаллилдиметиламмония (polyDADMAC).

Предпочтительно, минеральный пигмент представляет собой тонкодисперсный карбонат кальция, модифицированный карбонат кальция или осажденный карбонат кальция или их смесь. Согласно особенно предпочтительному варианту осуществления, минеральный пигмент представляет собой осажденный карбонат кальция. Авторы настоящего изобретения неожиданно обнаружили, что покровные слои, содержащие осажденный карбонат кальция, могут обеспечивать очень хорошее покрытие подложки и очень хорошую непрозрачность. Кроме того, может быть изготовлен осажденный карбонат кальция, имеющий очень узкое мономодальное распределение частиц по размерам.

Согласно одному варианту осуществления, карбонат кальция производится из водной суспензии карбоната кальция. Согласно одному варианту осуществления настоящего изобретения, водная суспензия карбоната кальция имеет содержание твердой фазы, составляющее от 10 мас. % до 82 мас. %, предпочтительно, до 50 мас. % до 81 мас. % и, предпочтительнее, от 50 мас. % до 78 мас. % по отношению к суммарной массе водной суспензии карбоната кальция. Согласно одному предпочтительному варианту осуществления настоящего изобретения, водная суспензия карбоната кальция представляет собой концентрированную водную суспензию диспергированого карбоната кальция, которая имеет содержание твердой фазы, составляющее, предпочтительно, от 50 мас. % до 78 мас. % по отношению к суммарной массе водной суспензии карбоната кальция.

Помимо карбоната кальция, покровный слой может содержать дополнительные минеральные пигменты или синтетические пигменты. Примеры дополнительных пигментных частиц представляют собой диоксид кремния, оксид алюминия, диоксид титана, глину, обожженную глину, сульфат бария или оксид цинка. Примеры синтетических пигментов представляют собой пигменты на основе пластмассы, такие как стирольные пигменты (например, Ropaque™ AF-1353, который поставляет на продажу компания Dow Chemical).

Однако вместо карбоната кальция в качестве пигментных частиц можно выбирать любые другие пигментные частицы, которые, когда они присутствуют в форме уплотненного материала, имеют мономодальное распределение пор по диаметрам, определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм.

Согласно примерному варианту осуществления настоящего изобретения, в качестве пигментных частиц выбираются карбонат кальция, пигменты на основе пластмассы, такие как пигменты на основе полистирольной пластмассы, диоксид титана, доломит, обожженная глина, необожженная (водосодержащая) глина, бентонит, или их смеси, предпочтительно, карбонат кальция, предпочтительнее, осажденный карбонат кальция.

Согласно следующему аспекту настоящего изобретения, предлагается композиция, содержащая пигментные частицы, причем вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют мономодальное распределение пор по диаметрам, определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм.

Согласно одному варианту осуществления настоящего изобретения, композиция представляет собой жидкую или сухую покровную композицию.

Согласно предпочтительному варианту осуществления настоящего изобретения, в качестве пигментных частиц выбираются осажденный карбонат кальция, причем вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 45 до 75 нм и, предпочтительно, от 50 до 70 нм, и/или определяемый по объему медианный диаметр пор, составляющий от 35 до 75 нм и, предпочтительно, от 40 до 70 нм, и/или полную пористость от 0,20 до 0,50 см3/г и, предпочтительно, от 0,25 до 0,48 см3/г, и/или массовый медианный размер частиц d50, составляющий не более чем 300 нм и, предпочтительно, от 20 до 250 нм.

Согласно следующему аспекту настоящего изобретения, предлагается использование композиции, содержащей пигментные частицы в печатном производстве, причем вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют мономодальное распределение пор по диаметрам и определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм.

Согласно одному варианту осуществления, печатное производство представляет собой флексографическое печатное производство. Флексографическое печатное производство может представлять собой, например, изготовление покрытого материала для флексографической печати, в котором в качестве материала для флексографической печати, предпочтительно, выбираются бумага, картон, тарный картон, пластмасса, целлофан, текстиль, древесина, металл или бетон, предпочтительно, бумага, картон или тарный картон.

Однако композицию согласно настоящему изобретению можно также использовать в других печатных производствах, таких как офсетная печать или краскоструйная печать.

Покровный слой

Подложка включает по меньшей мере на лицевой стороне по меньшей мере один проницаемый покровный слой, содержащий пигментные частицы. Функция проницаемого покровного слоя заключается в том, чтобы абсорбировать и транспортировать растворитель краски, который наносится на печатный материал в ходе печатного процесса по направлению к подложке, а также удерживать пигментные частицы краски.

Красящие композиции, используемые в процессе флексографии, представляют собой, как правило, жидкие композиции, содержащие растворитель или жидкий носитель, красители или пигменты, увлажняющие вещества, органические растворители, очищающие вещества, загустители, консерванты и т.д. Предпочтительно, растворитель или жидкий носитель содержит воду в качестве основы, т.е. количество воды в растворителе или жидком носителе составляет более чем количество содержащихся в нем органических растворителей и/или летучих органических соединений. В отличие от красок, содержащих, главным образом, органические растворители и/или летучие органические соединения, краски на водной основе могут создавать меньше угроз для окружающей среды.

В зависимости от композиции покровного слоя печатного материала согласно настоящему изобретению, для печатной краски могут потребоваться дополнительные добавки, такие как поверхностно-активные вещества, которые обеспечивают достаточное смачивание покровного слоя. В качестве альтернативы или в качестве дополнения, покровный слой печатного материала согласно настоящему изобретению может иметь такой состав, что обеспечивается достаточное смачивание. Специалисту в данной области техники известен порядок надлежащего выбора таких красящих композиций и/или композиций покровного слоя.

Согласно настоящему изобретению, покровный слой печатного материала согласно настоящему изобретению является проницаемым. Согласно одному варианту осуществления настоящего изобретения, покровный слой имеет проницаемость, составляющую более чем 0,2⋅10-17 м2, предпочтительно, от 0,3⋅10-17 м2 до 3,0⋅10-17 м2 и, предпочтительнее, от 0,4⋅10-17 м2 до 2,5⋅10-17 м2.

Предпочтительный покровный слой имеет скорость абсорбции, составляющую по меньшей мере 1,0⋅10-7 м⋅с-0,5, предпочтительно, от 1,0⋅10-7 м⋅с-0,5 до 1,0⋅10-2 м⋅с-0,5, предпочтительнее, от 1,0⋅10-6 м⋅с-0,5 до 5,0⋅10-3 м⋅с-0,5 и, наиболее предпочтительно, от 1,0⋅10-5 м⋅с-0,5 до 2,5⋅10-3 м⋅с-0,5. Жидкость, используемая для определения скорости абсорбции, представляет собой гексадекан.

Согласно примерному варианту осуществления настоящего изобретения, покровный слой имеет проницаемость, составляющую более чем 0,2⋅10-17 м2 и скорость абсорбции, составляющую по меньшей мере 1,0⋅10-7 м⋅с-0,5, предпочтительно, покровный слой имеет проницаемость от 0,3⋅10-17 м2 до 3,0⋅10-17 м2 и скорость абсорбции от 1,0⋅10-7 м⋅с-0,5 до 1,0⋅10-2 м⋅с-0,5.

Количество пигмента в покровном слое может составлять от 40 до 99 мас. %, например, от 45 до 98 мас. % и, предпочтительно, от 60 до 97 мас. % по отношению к суммарной массе покровного слоя.

Покровный слой может дополнительно содержать покровный связующий материал. В покровном слое согласно настоящему изобретению можно использовать любой подходящий полимерный связующий материал. Например, полимерный связующий материал может представлять собой гидрофильный полимер, такой как, например, поливиниловый спирт, поливинилпирролидон, желатин, простые эфиры целлюлозы, полиоксазолины, поливинилацетамиды, частично гидролизованный сополимер винилацетата и винилового спирта, полиакриловую кислоту, полиакриламид, полиалкиленоксид, сульфонированные или фосфатированные сложные полиэфиры и полистиролы, казеин, зеин, альбумин, хитин, хитозан, декстран, пектин, производные коллагена, коллодий, агар-агар, крахмал из маранты, гуар, каррагенан, крахмал, трагакант, ксантан или рамсан и их смеси. Оказывается также возможным использование других связующих материалов, таких как гидрофобные материалы, например, сополимер стирола и бутадиена, полиуретановый латекс, сложнополиэфирный латекс, поли-н-бутилакрилат, поли-н-бутилметакрилат, поли-2-этилгексилакрилат, сополимеры н-бутилакрилата и этилакрилата, сополимеры винилацетата и н-бутилакрилата и т.п.

Согласно одному варианту осуществления, покровный связующий материал представляет собой природный связующий материал, в качестве которого выбирается крахмал. Согласно следующему варианту осуществления, покровный связующий материал представляет собой синтетический связующий материал, в качестве которого выбираются стирол-бутадиеновый латекс, стирол-акрилатный латекс или поливинилацетатный латекс. Покровный слой может также содержать смеси гидрофильных и латексных связующих материалов, например, смесь поливинилового спирта и стирол-бутадиенового латекса.

Согласно примерному варианту осуществления настоящего изобретения, в качестве покровного связующего материала выбираются крахмал, поливиниловый спирт, стирол-бутадиеновый латекс, стирол-акрилатный латекс или поливинилацетатный латекс, или их смеси, и он, предпочтительно, представляет собой стирол-бутадиеновый латекс. Примерный стирол-бутадиеновый латекс представляет собой Litex 9460, который поставляет на продажу компания Synthomer.

Согласно одному варианту осуществления настоящего изобретения, количество покровного связующего материала в покровном слое составляет от 1 до 20 мас. %, предпочтительно, от 3 до 15 мас. % и, предпочтительнее, от 6 до 12 мас. % по отношению к суммарной массе пигментных частиц.

Кроме того, покровный слой может содержать опциональные добавки. Подходящие добавки могут представлять собой, например, диспергирующие вещества, измельчающие добавки, поверхностно-активные вещества, реологические модификаторы, смазочные материалы, пеногасители, усилители оптической яркости, красители, консерванты или регулирующие pH вещества. Согласно одному варианту осуществления, покровный слой дополнительно включает реологический модификатор. Предпочтительно, реологический модификатор присутствует в количестве, составляющем менее чем 1 мас. % по отношению к суммарной массе пигментных частиц.

Согласно примерному варианту осуществления, пигмент диспергируется с помощью диспергирующего вещества. Диспергирующее вещество можно использовать в количестве, составляющем от 0,01 до 10 мас. %, от 0,05 до 8 мас. %, от 0,5 до 5 мас. %, от 0,8 до 3 мас. % или от 1,0 до 1,5 мас. %, по отношению к суммарной массе пигментных частиц. Согласно предпочтительному варианту осуществления, пигмент диспергируется с помощью диспергирующего вещества, присутствующего в количестве, составляющем от 0,05 до 5 мас. % и, предпочтительно, от 0,5 до 5 мас. % по отношению к суммарной массе пигментных частиц. В качестве подходящего диспергирующего вещества, предпочтительно, выбирается вещество из группы, которую составляют гомополимеры или сополимеры солей поликарбоновых кислот, таких как, например, акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота или итаконовая кислота и акриламид, или их смеси. Гомополимеры или сополимеры акриловой кислоты являются особенно предпочтительными. Молекулярная масса Mw таких веществ, предпочтительно, находится в интервале от 2000 до 15000 г/моль, причем молекулярная масса Mw, составляющая от 3000 до 7000 г/моль является особенно предпочтительный. Кроме того, молекулярная масса Mw таких веществ, предпочтительно, находится в интервале от 2000 до 150000 г/моль, причем молекулярная масса Mw, составляющая от 15000 до 50000 г/моль, например, от 35000 до 45000 г/моль, является особенно предпочтительной. Согласно примерному варианту осуществления, диспергирующее вещество представляет собой полиакрилат.

Молекулярная масса измельчающих добавок и/или диспергирующих веществ выбирается таким образом, что они не выступают в качестве связующего материала, но вместо этого действуют в качестве разделяющего материала. Полимеры и/или сополимеры можно нейтрализовать, используя однозарядные и/или многозарядные катионы, или они могут содержать свободные кислотные группы. Подходящие однозарядные катионы включают, например, катионы натрия, лития, калия или аммония. Подходящие многозарядные катионы включают, например, катионы кальция, магния, стронция или алюминия. Сочетание натрия и магния является особенно предпочтительным. Измельчающие добавки и/или диспергирующие вещества, такие как полифосфаты натрия и/или полиаспарагиновая кислота, а также соответствующие соли щелочных и/или щелочноземельных металлов, цитрат натрия и амины, алканоламины, такие как триэтаноламин и триизопропаноламин можно также, предпочтительно, использовать индивидуально или в сочетании с другими веществами. Можно также использовать диспергирующее вещество на основе металлорганических соединений. Однако также возможно использование любого другого диспергирующего вещества.

Согласно одному примерному варианту осуществления, количество пигмента в покровном слое составляет от 60 до 97 мас. % по отношению к суммарной массе покровного слоя, количество покровного связующего материала в покровном слое составляет от 6 до 12 мас. % по отношению к суммарной массе пигментных частиц, и реологический модификатор присутствует в количестве, составляющем менее чем 1 мас. % по отношению к суммарной массе пигментных частиц.

Покровный слой может иметь толщину, составляющую по меньшей мере 1 мкм, например, по меньшей мере 5 мкм, 10 мкм, 15 мкм или 20 мкм. Предпочтительно, покровный слой имеет толщину в интервале от 1 мкм до 150 мкм.

Согласно одному варианту осуществления настоящего изобретения, покровный слой имеет поверхностную плотность, составляющую от 1 до 50 г/м2, предпочтительно, от 2 до 40 г/м2, предпочтительнее, от 3 до 30 г/м2 и, наиболее предпочтительно, от 5 до 20 г/м2.

Изготовление печатного материала согласно настоящему изобретению

Предлагается способ изготовления печатного материала, причем данный способ включает следующие стадии:

a) изготовление подложки, имеющей лицевую сторону и оборотную сторону, и

b) нанесение покровной композиции, содержащей пигментные частицы и по меньшей мере один покровный связующий материал, на лицевой стороне подложки для изготовления проницаемого покровного слоя,

причем вышеупомянутые пигментные частицы, когда они присутствуют в форме уплотненного материала, имеют мономодальное распределение пор по диаметрам, определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм, и определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм.

Печатный материал, изготовленный способом согласно настоящему изобретению, предпочтительно, представляет собой материал для флексографической печати.

Покровная композиция может присутствовать в жидкой или сухой форме. Согласно одному варианту осуществления, покровная композиция, применяемая на стадии (b) способа настоящего изобретения, представляет собой сухую покровную композицию. Согласно следующему варианту осуществления, покровная композиция, применяемая на стадии (b) способа настоящего изобретения, представляет собой жидкую покровную композицию. В этом случае способ настоящего изобретения дополнительно включает стадию (c) высушивания покровного слоя.

Согласно одному варианту осуществления, технологическая стадия (b) также осуществляется на оборотной стороне подложки для изготовления печатного материала, имеющего покрытие на лицевой и оборотной сторонах. Данная стадия может осуществляться на каждой стороне отдельно, или она может осуществляться одновременно на лицевой и оборотной сторонах. Согласно следующему варианту осуществления, в котором покровная композиция присутствует в жидкой форме, технологические стадии (b) и (c) также осуществляются на оборотной стороне подложки для изготовления печатного материала, имеющего покрытие на лицевой и оборотной сторонах. Эти стадии могут осуществляться на каждой стороне отдельно, или они могут осуществляться одновременно на лицевой и оборотной сторонах.

Согласно одному варианту осуществления, стадия (b) осуществляется два раза или большее число раз с использованием другой или такой же покровной композиции. Согласно следующему варианту осуществления, в котором покровная композиция присутствует в жидкой форме, стадии (b) и (c) осуществляются два раза или большее число раз с использованием другой или такой же жидкой покровной композиции.

Покровный слой можно наносить на подложку традиционными способами нанесения покрытий, которые обычно используются в данной области техники. Подходящие способы нанесения покрытий представляют собой, например, покрытие воздушным шабером, электростатическое покрытие, дозированное покрытие на клеильном прессе, пленочное покрытие, покрытие распылением, покрытие спиральной проволокой, щелевое покрытие, покрытие из скользящего бункера, покрытие рифленым валиком, покрытие поливом, высокоскоростное покрытие и т.п. Некоторые из этих способов обеспечивают одновременное нанесение двух или более слоев, что является предпочтительным с точки зрения экономичности производства. Однако можно также использовать любой другой способ нанесения покрытия, который является подходящим для изготовления покровного слоя на подложке.

Согласно примерному варианту осуществления, нанесение покровной композиции представляет собой высокоскоростное покрытие, дозированное покрытие на клеильном прессе, покрытие поливом, покрытие распылением, шаберное покрытие или электростатическое покрытие. Согласно предпочтительному варианту осуществления, для нанесения покровного слоя используется высокоскоростное покрытие. Согласно другому предпочтительному варианту осуществления, для нанесения покровного слоя используется покрытие поливом.

Согласно примерному варианту осуществления, нанесение жидкой покровной композиции представляет собой высокоскоростное покрытие, дозированное покрытие на клеильном прессе, покрытие поливом, покрытие распылением или шаберное покрытие, предпочтительно, покрытие поливом. Согласно следующему примерному варианту осуществления, нанесение сухой покровной композиции представляет собой электростатическое покрытие.

Согласно одному варианту осуществления настоящего изобретения, жидкая покровная композиция, используемая для изготовления покровного слоя, имеет содержание твердой фазы, составляющее от 10 до 80 мас. %, предпочтительно, от 30 до 75 мас. %, предпочтительнее, от 40 до 70 мас. % и, наиболее предпочтительно, от 45 до 65 мас. % по отношению к суммарной массе жидкой покровной композиции.

Жидкая покровная композиция может иметь вязкость по Брукфильду в интервале от 20 до 3000 мПа⋅с, предпочтительно, от 250 до 3000 мПа⋅с и, предпочтительнее, от 1000 до 2500 мПа⋅с.

Согласно одному варианту осуществления настоящего изобретения, покровная композиция, когда она присутствует в форме уплотненного материала, имеет мономодальное распределение пор по диаметрам. Согласно следующему варианту осуществления настоящего изобретения, покровная композиция, когда она присутствует в форме уплотненного материала, имеет определяемую по объему полидисперсность, выраженную как полная ширина на уровне полумаксимума (FWHM) и составляющую от 36 до 80 нм, предпочтительно, от 40 до 80 нм, предпочтительнее, от 45 до 75 нм и, наиболее предпочтительно, от 50 до 70 нм.

Согласно одному варианту осуществления настоящего изобретения, покровная композиция, когда она присутствует в форме уплотненного материала, имеет определяемый по объему медианный диаметр пор, составляющий от 30 до 80 нм, предпочтительно, от 35 до 75 нм и, предпочтительнее, от 40 до 70 нм. Согласно следующему варианту осуществления настоящего изобретения, покровная композиция, когда она присутствует в форме уплотненного материала, имеет полную пористость, составляющую от 0,20 до 0,50 см3/г, предпочтительно, от 0,25 до 0,48 см3/г, предпочтительнее, от 0,30 до 0,45 см3/г и, наиболее предпочтительно, от 0,35 до 0,40 см3/г.

После нанесения покрытия печатный материал можно подвергать каландрированию или суперкаландрированию для повышения гладкости поверхности. Например, каландрирование можно осуществлять при температуре, составляющей от 20 до 200°C и, предпочтительно, от 60 до 100°C, используя, например, каландр, имеющий от 2 до 12 зажимов. Вышеупомянутые зажимы могут быть твердыми или мягкими, причем твердые зажимы, например, можно изготавливать из керамического материала. Согласно одному примерному варианту осуществления, покрытый печатный материал подвергают каландрированию при усилии 300 кН/м, чтобы получать глянцевое покрытие. Согласно следующему примерному варианту осуществления, покрытый печатный материал подвергают каландрированию при усилии 120 кН/м, чтобы получать матовое покрытие.

Примерные печатные материалы согласно настоящему изобретению, включающие подложку и по меньшей мере один покровный слой, представлены на фиг. 1-4.

Согласно одному варианту осуществления настоящего изобретения, печатный материал используется, когда осуществляется флексографическое печатное производство, предпочтительно, флексографическая печать по влажному слою, предпочтительнее, предварительная печать по влажному слою или заключительная флексографическая печать по влажному слою и, наиболее предпочтительно, поточная заключительная флексографическая печать по влажному слою. Однако печатный материал согласно настоящему изобретению можно также использовать в других печатных производствах, таких как офсетная печать или краскоструйная печать.

Объем и польза настоящего изобретения становятся более понятными при ознакомлении со следующими чертежами и примерами, которые предназначаются, чтобы проиллюстрировать определенные варианты осуществления настоящего изобретения, и не являются ограничительными.

Описание чертежей

Фиг. 1 представляет печатный материал согласно настоящему изобретению, включающий однослойную подложку (2) и покровный слой (1) на лицевой стороне подложки.

Фиг. 2 представляет печатный материал согласно настоящему изобретению, включающий подложку, структуру которой составляют три подслоя (2, 3, 4), и покровный слой (1) на лицевой стороне подложки.

Фиг. 3 представляет печатный материал согласно настоящему изобретению, включающий подложку, структуру которой составляют три подслоя (2, 3, 4), и покровный слой (1) на лицевой стороне подложки и покровный слой (5) на оборотной стороне подложки.

Фиг. 4 представляет печатный материал согласно настоящему изобретению, включающий подложку, структуру которой составляют пять подслоев (2, 3, 4, 6, 7), и покровный слой (1) на лицевой стороне подложки и покровный слой (5) на оборотной стороне подложки.

Фиг. 5 представляет схематически конструкцию экспериментального печатного устройства, используемого для оценки качества печати на сравнительных и исследуемых подложках согласно изобретению.

Фиг. 6 представляет схематически конструкцию промышленного печатного устройства, включающего технологические блоки для оценки после печати качества печати на сравнительных и исследуемых подложках согласно изобретению.

Фиг. 7 представляет двухцветные флексографические пробные отпечатки, выполненные на имеющем однослойное покрытие печатном материале согласно настоящему изобретению (правое изображение) и имеющем однослойное покрытие сравнительном печатном материале (левое изображение).

Фиг. 8 представляет график, иллюстрирующий интегральное распределение шкалы серых тонов на основе оценки изображений на сравнительных и исследуемых подложках согласно изобретению.

Фиг. 9 представляет фрагмент фиг. 8 в интервале уровней 50-150 (из 256) шкалы серых тонов.

Фиг. 10 представляет двухцветные флексографические пробные отпечатки, выполненные на имеющем однослойное покрытие печатном материале согласно настоящему изобретению (правое изображение) и имеющие однослойное покрытие сравнительном печатном материале (левое изображение).

Фиг. 11 представляет краскоструйный пробный отпечаток, выполненный на имеющем однослойное покрытие печатном материале согласно настоящему изобретению.

Фиг. 12 представляет краскоструйный пробный отпечаток, выполненный на имеющем однослойное покрытие сравнительном печатном материале.

Примеры

1. Методы измерения

Далее будут описаны материалы и методы измерения, используемые в примерах.

Размер частиц

Распределение частиц по размерам в случае пигментных частиц измеряли, используя прибор Sedigraph 5120 от компании Micromeritics (США). Данный способ и прибор известны специалисту в данной области техники и обычно используются для определения размеров частиц наполнителей и пигментов. Измерения осуществляли в водном растворе, содержащем 0,1 мас. % Na4P2O7. Образцы диспергировали, используя высокоскоростной смеситель и ультразвук.

Содержание твердой фазы в водных суспензиях

Содержание твердой фазы в суспензии (также называемое термином "масса в сухом состоянии") определяли, используя анализатор влажности HR73 от компании Mettler Toledo (Швейцария) в следующих условиях: температура 120°C, автоматический выключатель 3, стандартное высушивание, от 5 до 20 г суспензии.

Вязкость по Брукфильду

Вязкость по Брукфильду жидких покровных композиций измеряли через один час после изготовления и после перемешивания в течение одной минуты при комнатной температуре и скорости 100 об/мин, используя вискозиметр Брукфильда типа RVT, оборудованный соответствующим шпинделем.

Измерение удельной поверхности методом BET

Удельную поверхность (м2/г) минерального наполнителя определяли, используя азот и метод BET, который хорошо известен специалисту в данной области техники, согласно стандарту ISO 9277:2010. Полную площадь поверхности (м2) минерального наполнителя затем вычисляли, умножая удельную поверхность на массу (г) минерального наполнителя. Данный способ и прибор известны специалисту в данной области техники и обычно используются для определения удельной поверхности наполнителей и пигментов.

Вязкость печатных красок

Печатные краски доводили до вязкости, составляющей от 18 до 24 секунд, измеряя время в секундах, в течение которого определенный объем краски вытекает из стандартной (DIN) чашки с диаметром отверстия 4 мм согласно стандарту EN ISO 2431:2012-03.

Измерение pH

Значение pH измеряли при 25°C, используя измеритель pH модели Seven Easy от компании Mettler Toledo и электрод для измерения pH модели InLab® Expert Pro от компании Mettler Toledo. Предварительно осуществляли трехточечную калибровку прибора сегментным методом при 20°C, используя имеющие значения pH 4, 7 и 10 буферные растворы, которые поставляет на продажу компания Aldrich. Приведенные значения pH представляют собой измеренные прибором значения в конечной точке (конечная точка определяется, когда измеряемый сигнал отклоняется от среднего значения менее чем на 0,1 мВ в течение последних 6 секунд).

Яркость пигмента и непрозрачность бумаги

Яркость пигмента и непрозрачность бумаги измеряли, используя прибор ELREPHO 3000 от компании Datacolor согласно стандарту ISO 2469:1994 (DIN 53145-2:2000 и DIN 53146:2000).

Блеск бумаги

Блеск бумаги и отпечатка измеряли, используя прибор LGDL-05,3-lab от компании Lehmann Messsysteme GmbH (Кобленц, Германия) в процентах под углом 75° по правилам Технической ассоциации в целлюлозно-бумажной промышленности (TAPPI) согласно стандарту EN ISO 8254-1:2003.

Оптическая плотность печати

Оптическую плотность печати измеряли, используя спектроденситометр SpectroDens от компании Techkon GmbH (Германия) согласно стандарту DIN 16527-3:1993-11.

Изготовление уплотненного материала

Уплотненный материал или таблетированную композицию пигмента изготавливали, используя устройство для влажного прессования таблеток и прилагая постоянное давление, обычно составляющее 15 бар (1,4 МПа), к суспензии или взвеси пигмента в течение нескольких часов, таким образом, что вода отделяется в процессе фильтрования через тонкопористую (0,025 мкм) фильтровальную мембрану, и в результате получали уплотненный материал или таблетку пигмента с диаметром, составляющим приблизительно 4 см, и толщиной от 1 до 1,5 см. Изготовленные таблетки можно разделять и обрабатывать, придавая подходящие конфигурации образцам для последующего анализа. Используемое схематически представлено в работе Ridgway et al. "Modified calcium carbonate coating with rapid absorption and extensive liquid uptake capacity" (Colloids and Surfaces A: Physiochem. and Eng. Asp 2004, 236(1-3) 91-102). Таблетки извлекали из устройства и высушивали в печи при 60°C в течение 24 часов.

Измерения пористости

Образы уплотненного материала или таблетированной композиции исследовали методом ртутной порометрии, определяя пористость, полную пористость и распределение пор по размерам с использованием ртутного поромера Autopore IV от компании Micromeritics. Максимальное прилагаемое давление составляло 414 МПа, чему соответствует лапласовский (Laplace) диаметр порового канала, составляющий 0,004 мкм. В данные вносили поправку, используя программу Pore-Comp (P.A.C. Gane et al. “Void Space Structure of Compressible Polymer Spheres and Consolidated Calcium Carbonate Paper-Coating Formulations” (Industrial and Engineering Chemistry Research 1996, 35 (5), 1753-1764) для эффектов ртутной порометрии и пенетрометрии, а также для сжатия образца. При вычислении первой производной порометрических кривых получали распределения пор по размерам на основании эквивалентного лапласовского диаметра, неизбежно включающие экранирование пор. Определяемый по объему медианный диаметр пор вычисляли по ртутной порометрической кривой, а значение FWHM вычисляли по кривой распределения пор по размерам.

Измерение проницаемости

Согласно работе Ridgway et al. "A new method for measuring the liquid permeability of coated and uncoated papers and boards" (Nordic Pulp and Paper Research Journal 2003, 18(4), 377-381), для измерения проницаемости исследуемые образцы изготавливали, помещая кубический фрагмент таблетированного (уплотненного) материала, имеющий площадь 15 мм × 15 мм и высоту 10 мм, в форму из политетрафторэтилена (PTFE) и выливая вокруг него полимер Technovit® 4000 от компании Heraeus GmbH (Вертхайм в Таунусе, Германия), и получали образец в форме диска, у которого диаметр составлял 30 мм. Быстрое повышение вязкости выбранного отверждающего полимера приводило к местному проникновению, составляющему приблизительно 1 мм, на внешней границе образца. Эта глубина проникновения является четко видимой вследствие изменения непрозрачности на краю образца, и, таким образом, ее можно калибровать. Определяли открытую, т.е. не содержащую полимера, площадь пористого образца, таким образом, что можно было оценивать проницаемую площадь поперечного сечения. Образец в форме диска помещали в сосуд, содержащий измерительную жидкость, чтобы наполнить до насыщения сеть пор в образце перед его помещением в измерительное устройство. В данных экспериментах использовали гексадекан, имеющий плотность ρ=773 кг⋅м-3 и вязкость η=0,0034 кг⋅м-1⋅с-1, чтобы предотвратить любое взаимодействие с синтетическими или природными связующими материалами в случае их присутствия. После этого образец в форме диска помещали в имеющую специальную конструкцию ячейку для измерения под давлением. Конструкция ячейки, используемой в экспериментах по измерению проницаемости под давлением, описана в работе Ridgway et al. (Nordic Pulp and Paper Research Journal 2003, 18(4), 377-381). Газообразный азот под избыточным давлением поступает из баллона. Ячейка для измерения под давлением установлена на микровесах AX504 от компании Mettler Toledo, и персональный компьютер считывает данные о массе образцов, используя специально разработанное программное обеспечение, поставляемое компанией Omya AG. Потребовалась установка улавливающего капли устройства на основание ячейки, чтобы направлять на выпуск проникающие капли жидкости. Важная на практике технологическая особенность заключается в том, что вся камера ниже уровня образца должна быть предварительно смочена жидкостью таким образом, что каждая капля, стекающая из образца должна падать в сосуд для сбора образцов. Когда предпринимаются такие меры предосторожности, обеспечивается непрерывность потока.

Измерения скорости абсорбции

Согласно работе Schoelkopf et al. "Measurement and network modeling of liquid permeation into compacted mineral blocks" (Journal of Colloid and Interface Science 2000, 227(1), 119-131), чтобы измерять "скорость абсорбции", на образцы уплотненного материала наносили тонкое защитное кремнийорганическое покрытие вдоль основания вертикальных граней, поднимающихся от плоскости основания, чтобы сократить помехи, которые вызывает смачивание их внешних поверхностей. На остальную часть площади внешних плоскостей покрытие не наносили, чтобы обеспечить свободное движение вытесненного воздуха или жидкости в процессе абсорбции, а также чтобы сократить до минимума любое взаимодействие между кремнийорганическим покрытием и абсорбированной жидкостью. Когда образец опускается и вступает в контакт с источником абсорбирующей текучей среды, потерю массы содержимого сосуда постоянно регистрируют, используя автоматические микровесы, а именно управляемые персональным компьютером микровесы AX504 от компании Mettler, имеющие точность 0,1 мг и способные выполнять 10 измерений в секунду, что позволяет обнаруживать любое испарение, если оно происходит. Когда регистрируемая масса является постоянной, что является показателем абсорбционного насыщения, измерение завершается. Зная массу образца до и после измерения абсорбции, можно вычислять введенный объем в расчете на грамм образца. (Результат деления разности массы на плотность жидкости представляет собой объем, введенный в образец, и, следовательно, объем в расчете на грамм образца).

Оценка экспериментальной печати (флексографической печати)