Обработка полисахаридами неорганического наполнителя для бумаги - RU2146316C1

Код документа: RU2146316C1

Чертежи

Описание

Изобретение относится к улучшенным наполнителям для бумаги и к щелочной бумаге, которая содержит такие наполнители. Данное изобретение также относится к способам получения бумаги, в частности к способам получения бумаги, использующей эти наполнители.

Предпосылки создания

изобретения

Наполнители обычно добавляются к целлюлозным волокнам в процессе получения щелочной бумаги для улучшения белизны, непрозрачности, прозрачности и приятного ощущения на ощупь

изготовленной бумаги. Наполнители, используемые в способах изготовления щелочной бумаги, обычно содержат мелкодисперсные частицы неорганических материалов, таких как глина, двуокись титана и карбонат

кальция, такой как осажденный карбонат кальция (ОКК).

В щелочной бумаге используют максимально возможное количество наполнителя, потому что наполнитель не только обеспечивает улучшенные свойства, но также потому что наполнитель является более дешевым, чем бумажное волокно. К тому же увеличение количества наполнителя в щелочной бумаге снижает энергопотребление. Однако увеличенные количества наполнителя могут отрицательно влиять на прочность бумаги как в плане предела прочности при растяжении, так и в плане прочности внутреннего сцепления.

Известно, что обработка наполнителей, используемых в изготовлении бумаги, улучшает прочность бумаги. Например, патент GB 1505641 рассматривает обработку частиц неорганических материалов анионным латексом синтетической полимерной смолы. Аналогично, патент США 4445970 рассматривает способ получения бумаги, содержащей минеральный наполнитель и анионный латекс.

Патент GB 2016498 рассматривает флоккулирующие наполнители для получения бумаги с композицией, содержащей крахмал, органический полиэлектролит и агент для усреднения степени флоккулирования и вязкости дисперсии. Описывается получение предварительно флоккулированного наполнителя для улучшения предела прочности при растяжении бумаги.

Патент США 4710270 рассматривает минеральный наполнитель, покрытый дисперсией катионного крахмала и карбоксиметилцеллюлозы или альгината, с получением улучшенной прочности и удерживания.

Патент США 4799964 рассматривает префлоккулированный наполнитель, полученный непрерывным контактированием водной суспензии пигмента с флоккулянтом, с последующим приложением достаточного усилия сдвига для регулирования размера частиц предварительно флоккулированного наполнителя. Полученный предварительно флоккулированный наполнитель показывает улучшенное удерживание.

Патент США 4181567 рассматривает контактирование минерального наполнителя с гомополимером или сополимером акриламида, имеющим относительно высокую молекулярную массу, с образованием агломерата, который улучшает механические свойства бумаги.

Патент EP 399775 рассматривает пленкообразующую композицию для бумаги, содержащую камедь, водорастворимый альгинат, крахмал и поливиниловый спирт или карбоксиметилцеллюлозу. Описывается получаемая композиция, обеспечивающая улучшенное регулирование проклейки и пористости.

Патент США 4420341 рассматривает стабилизированный наполнитель с модифицированной поверхностью, состоящий из наполнителя, реагирующего с органической кислотой, ненасыщенной органической кислоты, антиоксиданта и жидкого углеводородного агента. Описывается, что наполнитель с модифицированной поверхностью улучшает различные физические свойства при использовании его в каучуке и полимерном компаунде.

Патент США 2322185 описывает использование карайя-гама или обработанного щелочью карайя-гама с флоккулирующими минеральными наполнителями для улучшения удерживания и извлечения минеральных наполнителей.

Патент США 2949397 рассматривает покрытие частиц наполнителя органическим коллоидным материалом, полученным из семян или зерен растений, таким как растительный клей. Примером являются замещенные маннаны, которые являются сложными полисахаридами. Описанным преимуществом является улучшенное удерживание.

Патент США 4755259 рассматривает способ получения бумаги, в котором связка, содержащая коллоидную кремниевую кислоту и либо амфотерный, либо катионный гар-гам, добавляется в бумажную пульпу перед формованием листа. Добавление связки дает улучшение удерживания и прочности.

Патент США 5104487 описывает способ получения бумаги с использованием катионного крахмала в комбинации с натуральным анионным полисахаридным гамом. Получаемая бумага или картон имеют повышенную прочность.

Из патента США 4115187 известен наполнитель для бумаги, содержащий по крайней мере один катионно заряженный неорганический материал, обработанный, по крайней мере, одним анионным полисахаридом или анионно модифицированным полисахаридом.

Ни один из вышеуказанных патентов не обращается к проблеме снижения предела прочности при растяжении и прочности внутреннего сцепления щелочной бумаги при увеличении содержания наполнителя в бумаге. Ни одна из этих ссылок, кроме того, не показывает взаимодействие анионных или анионномодифицированных полисахаридов с мелкодисперсным неорганическим материалом с получением наполнителя, который придает бумаге повышенную прочность.

Поэтому имеется потребность в наполнителе, который мог бы использоваться в щелочной бумаге в большей степени, но который не имел бы недостатков аналогов.

Краткое содержание изобретения

Данное изобретение в первом аспекте относится к улучшенному наполнителю для бумаги. Наполнитель

является композицией, которая содержит катионный мелкодисперсный неорганический материал, обработанный анионным или анионно модифицированным полисахаридом. Предпочтительно, неорганическим материалом

является карбонат щелочно-земельного металла, такой как карбонат кальция, наиболее предпочтительно, осажденный карбонат кальция (ОКК). Полисахаридом, предпочтительно, является гам, более

предпочтительно, ксантан-гам или анионный гар-гам.

Изобретение также относится к улучшенному способу получения щелочной бумаги. Способ включает обеспечение вышеуказанных мелкодисперсных частиц неорганического материала, обработку частиц полисахаридом и добавление таких обработанных частиц к целлюлозному волокну в процессе получения щелочной бумаги.

Другой аспект изобретения относится к улучшенной щелочной бумаге. Щелочная бумага содержит указанные выше мелкодисперсные частицы неорганического материала, обработанные указанным выше анионным или анионно модифицированным полисахаридом.

Подробное описание изобретения

В настоящем изобретении прочность бумаги неожиданно может быть увеличена выбором и обработкой

неорганического материала анионным полисахаридом или анионно модифицированным полисахаридом и добавлением обработанного материала к целлюлозному волокну в процессе получения щелочной бумаги. Другие

области применения наполнителя изобретения включают использование в качестве пигментов и наполнителей в цементах, пластиках, резинах, красках и фармацевтических препаратах.

Обычно наполнители изобретения получают смешением мелкодисперсных частиц неорганического материала с анионным или анионно модифицированным полисахаридом. Предпочтительно, используемые полисахариды имеют среднечисленную молекулярную массу от примерно 1•104 до примерно 5,0•107.

Полисахариды, используемые в изобретении, могут быть классифицированы по растворимости, источнику происхождения, структуре и т.д. Полисахариды, используемые в изобретении, которые классифицируются по растворимости, включают в себя агар, альгины, карбоксиметилцеллюлозу, карагенаны, анионный гар-гам, гуммиарабик, гемицеллюлозу, ксантан и др. Полисахариды, используемые в изобретении, которые классифицируются по источнику их происхождения, включают в себя смолы семян, такие как крахмал кукурузы, анионный гар-гам и др., смолы клубней и корней, такие как картофельный крахмал и др., экстракты из морских водорослей, такие как альгины, карагенаны, агар и др., эксудат-гамы, такие как гуммиарабик, гам-трагакант, гам-гатти, гам-карайя и др., смолы ферментации, такие как ксантан, желлан и др., производные смолы, такие как карбоксиметилцеллюлоза, ацетаты крахмалов, фосфаты крахмалов, сульфаты крахмалов и др. Другие используемые полисахариды включают в себя анионные полисахариды, такие как альгины, ксантан, карбоксиметилцеллюлозу, гуммиарабик, карагенаны, агар, желлан-гам и др.

Полисахариды, особенно используемые в изобретении, включают в себя, но не ограничиваются этим, альгин, ксантан-гам, анионный гар-гам, карбоксиметилцеллюлозу, гуммиарабик, карагенаны, агар, желлан-гам и др., предпочтительно ксантан-гам, смесь полисахаридов и анионный гар-гам.

Неорганическим материалом, используемым в изобретении, может быть любой неорганический материал, имеющий суммарный катионный заряд, который обычно используется в качестве наполнителя в бумажном производстве. Используемые неорганические материалы включают в себя минералы, такие как карбонат кальция, глина, двуокись титана, тальк, глинозем, алюмосиликат натрия, сульфид цинка и др. Карбонат кальция может быть либо природным, таким как известняк и мел, либо осажденным.

Наиболее предпочтительным является осажденный карбонат кальция (ОКК).

Средний размер частиц неорганического материала, используемого в изобретении, обычно составляет примерно 0,1-5 мкм, предпочтительно, примерно 0,2-3,0 мкм. Средний размер частиц определяется как средний сферический диаметр, измеренный с помощью Седиграфа 5100, изготовленного фирмой Микрометрикс Ко. Частицы неорганического материала могут быть обработаны полисахаридом с обеспечением примерно 0,01-5% полисахарида по отношению к сухой массе неорганического материала, предпочтительно, примерно 0,05-0,5% полисахарида по отношению к сухой массе неорганического материала.

Неорганические материалы изобретения могут быть обработаны полисахаридами любым из способов (A), (B), (C) или (D), как описано ниже. В способе (A) сухой порошок полисахарида, такого как анионный или анионно модифицированный полисахарид, добавляется к водной суспензии, которая содержит примерно 5-75 мас.%, предпочтительно, примерно 10-30 мас.% твердого неорганического материала в водной фазе. Сухой полисахарид добавляется в водную суспензию неорганического материала с получением примерно 0,01-5% полисахарида по отношению к массе неорганического материала, предпочтительно около 0,05 до 0,5% полисахарида по отношению к массе неорганического материала. Водная суспензия неорганического материала и полисахарид смешивают в течение примерно от 1 минуты до около 6 часов, предпочтительно от около 15 мин до около 3 часов. Температура смешения обычно составляет примерно 5-95oC, предпочтительно, примерно 20-60oC.

В способе (B) водный раствор анионного или анионно модифицированного полисахарида добавляют к водной суспензии неорганического материала, которая содержит примерно 5-75 мас.%, предпочтительно, примерно 10-30 мас.%, наиболее предпочтительно, примерно 20 мас.% твердого неорганического материала в водной фазе. Мелкодисперсный неорганический материал и полисахарид смешивают примерно от 1 мин до 6 ч, предпочтительно, от 15 мин до 3 ч. Температура смешения обычно составляет примерно 5-95oC, предпочтительно, 20-60oC. Раствор полисахарида может иметь концентрации от примерно 0,1 до примерно 5,0%, предпочтительно, примерно 1-2%. Используется количество полисахарида, достаточное для обеспечения примерно 0,01-5% полисахарида по отношению к массе неорганического материала, предпочтительно, примерно 0,05-0,5% полисахарида по отношению к массе неорганического материала.

В способе (C) мелкодисперсные частицы сухих неорганических материалов, таких как доломит и карбонат кальция, добавляют к водному раствору полисахарида. Мелкодисперсный неорганический материал и раствор полисахарида смешивают примерно от 1 мин до 6 ч, предпочтительно, примерно от 15 мин до 3 ч. Температура смешения обычно составляет примерно 5-95oC, предпочтительно, примерно 20-60oC. Неорганический материал обрабатывается водным раствором полисахарида с получением примерно 0,01-5% полисахарида по отношению к массе неорганического материала, предпочтительно, примерно 0,05-0,5% полисахарида по отношению к массе неорганического материала.

В способе (D) неорганический наполнитель обрабатывают полисахаридом при независимом добавлении сухого порошка полисахарида и сухого порошка мелкодисперсного неорганического материала к воде. В этом способе полисахарид добавляют к воде с обеспечением примерно 0,01-5% полисахарида по отношению к массе неорганического материала, предпочтительно, примерно 0,05-0,5% полисахарида по отношению к массе неорганического материала. Мелкодисперсный неорганический материал и полисахарид смешиваются примерно от 1 мин до 6 ч, предпочтительно, примерно от 15 мин до 3 ч. Температура смешения составляет примерно 5-95oC, предпочтительно, примерно 20-60oC.

Щелочная бумага изобретения содержит целлюлозное волокно и мелкодисперсные частицы неорганического материала, обработанные полисахаридом. Полисахарид и мелкодисперсные частицы неорганического материала являются такими, как описано выше.

Вышеуказанные и другие объекты, характеристики, аспекты и преимущества изобретения станут более очевидными из следующих неограничивающих примеров настоящего изобретения.

Примеры 1-1H

В примерах 1-1H сравнивается влияние на прочность бумаги использования в качестве

наполнителя ОКК, обработанного анионными и анионно модифицированными полисахаридами. Обработанный ОКК-наполнитель получается (по способу B) смешением 1% водного раствора полисахарида с водной

суспензией, содержащей 20% твердого ОКК. Количество водного раствора полисахарида является достаточным для обеспечения 0,3% полисахарида от массы сухого ОКК. Обработанный ОКК-наполнитель добавляется в

бумажную пульпу, из которой формируются образцы листов, и проводятся испытания на прочность. В качестве контрольного варианта в пульпу добавляется необработанный ОКК-наполнитель. Установлено, что

наполнитель имеет скаленоэдрическую структуру, средний размер частиц 1,4 мкм и удельную поверхность 11,3 м2/г.

Представленные в таблице 1 композиции формуются в образцы листов бумаги (60 г/м2) с использованием установки Формакс Шиит Формер (типа Нобл энд Вуд фирмы Эйдеарондек Корп.) из Крафт-пульпы из 75% отбеленной твердой древесины и 25% отбеленной мягкой древесины, превышающей 400 Freness канадского стандарта при pH 7 в дистиллированной воде.

Консистенция пульпы равняется 0,3125. К пульпе добавляется добавка удерживания (высокомолекулярный катионный полиакриламид) Перколь 175 фирмы Эллайед Коллоидз в концентрации 0,05% (1 фунт/т = 400 г/т бумаги). К пульпе добавляется синтетический проклеивающий агент (алкилкетендимер) в концентрации 0,25% (5 фунт/тн = 2 кг/т бумаги). Перед испытаниями листы кондиционируются при 50% относительной влажности и 23oC.

Из данных таблицы 1 видно, что прочность бумаги, которая содержит наполнитель, обработанный в соответствии с изобретением, неожиданно является более высокой, чем бумаги, содержащей эквивалентное количество необработанного наполнителя.

Примеры 2-2(G)

В примерах 2-2(G) иллюстрируется влияние на прочность бумаги использования увеличенных количеств ОКК-наполнителя, обработанного

ксантан-гамом. Испытаниями определяется наличие скаленоэдрической структуры, средний размер частиц 1,4 мкм и удельная поверхность 12,3 м2/г. В примерах 2-2(E) ОКК-наполнитель обрабатывается,

как в способе (B), 1% водным раствором ксантан-гама с обеспечением различных количеств ксантан-гама от сухой массы ОКК. Для сравнения в примерах 2(F) и 2(G) используется необработанный

ОКК-наполнитель.

Образцы листов с различным содержанием обработанных и необработанных ОКК-наполнителей отливаются и испытываются, как в примере 1. Количество ксантан-гама в обработанном ОКК-наполнителе и данные по влиянию на прочность бумаги введения в пульпу обработанного и необработанного наполнителя приводятся в таблице 2.

Примеры 3-3(E)

В

примерах 3-3(E) прочность бумаги, достигнутая в результате добавления в пульпу ОКК-наполнителя, обработанного ксантан-гамом, сравнивается с прочностью бумаги, полученной при отдельном введении в

пульпу ОКК-наполнителя и ксантан-гама, а также с прочностью бумаги, полученной при добавлении в пульпу необработанного ОКК.

Структура ОКК является скаленэдрической, средний размер частиц - 1,3 мкм и удельная поверхность - 12,1 м2/г.

Обработанный ОКК-наполнитель получается добавлением 1% водного раствора ксантан-гама к водной суспензии с 20% твердого ОКК, как в способе (A), до достижения степени обработки 0,5% ксантан-гама по отношению к сухой массе ОКК.

В примерах 3-3(A) образцы листов получаются из бумажной пульпы, как в примере 1, за исключением того, что уровни содержания обработанного ОКК в пульпе являются такими, как указано в таблице 3.

В примере 3(B)-3(C) образцы листов получаются и испытываются, как в примере 1, за исключением того, что в бумажную пульпу добавляется водная суспензия с 20% твердого необработанного ОКК.

В примерах 3(D) - 3(E) образцы листов получаются из бумажной пульпы так же, как в примере 1, за исключением того, что водная 20% суспензия необработанного ОКК и 1% водный раствор ксантан-гама, каждый в отдельности, добавляются в пульпу. Количество 1% водного раствора используемого ксантан-гама является достаточным для получения ОКК-наполнителя, который имеет степень обработки 0,5% ксантан-гама. Используемое количество ОКК-наполнителя в пульпе приводится в таблице 3.

Влияние на прочность показано в таблице 3.

Примеры 4-4(G)

В примерах 4-4(G) определяется влияние морфологии ОКК-наполнителя на прочность бумаги.

Используемые ОКК имеют либо призматическую, либо ромбическую морфологию.

У ОКК с призматической морфологией, использованного в данном примере, средний размер частиц равняется 2,2 мкм, а удельная поверхность - 3,6 м2/г. У ОКК с ромбической морфологией, использованного в данном примере, средний размер частиц равняется 3,3 мкм, а удельная поверхность - 2,5 м2/г 20% водная суспензия каждого из этих ОКК обрабатываемся 1% водным раствором ксантан-гама в количестве, достаточном для получения 0,5% ксантан-гама по отношению к сухой массе ОКК, как в способе (B). Для сравнения испытываются 20% водные суспензии необработанных ОКК ромбической и призматической структур.

Образцы листов с обработанными и необработанными ОКК-наполнителями получаются и испытываются, как описано в примере 1, за исключением того, что используемые уровни содержания наполнителя являются такими, как представлено в таблице 4.

Результаты приводятся в таблице 4.

Данные таблицы 4 показывают, что различные структуры ОКК могут быть обработаны полисахаридами, такими как ксантан-гам, с получением повышенной прочности бумаги.

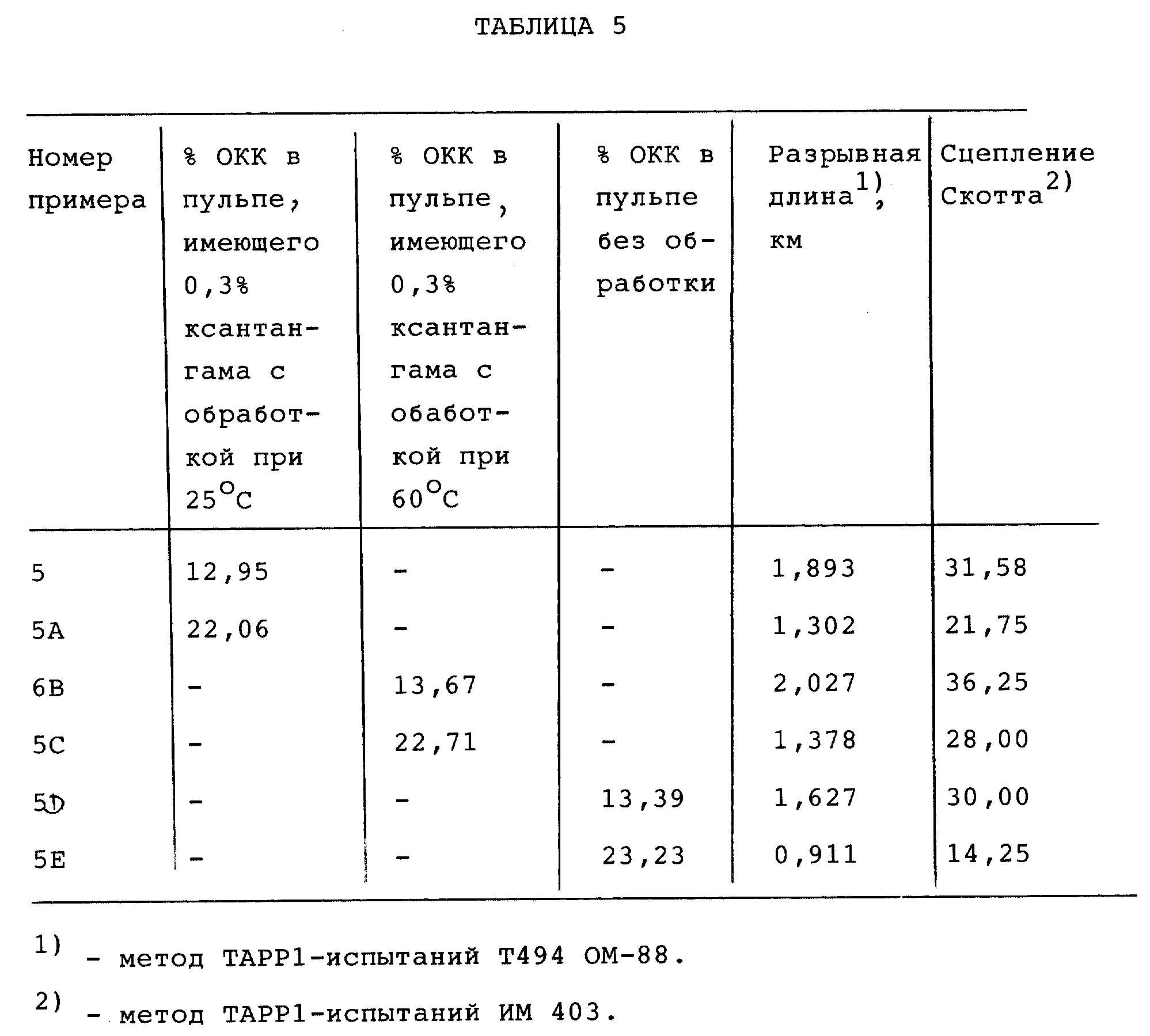

Примеры 5-5(E)

В примерах 5-5(E) ОКК-наполнитель обрабатывается полисахаридом при различных температурах. Эти наполнители вводятся в бумажную пульпу, перерабатываемую в листы,

которые испытываются, как в примере 1. Определяется влияние этих наполнителей на прочность бумаги.

Используемый ОКК имеет скаленоэдрическую структуру, средний размер частиц 1,3 мкм и удельную поверхность 12,1 м2/г.

Водная 20% суспензия твердого ОКК обрабатывается при 25oC 1% водным раствором ксантан-гама, как описано в примере 1, с получением обработанного ОКК, имеющего 0,3% ксантан-гама по отношению к сухой массе ОКК. Для сравнения вторая 20% водная суспензия указанного выше ОКК нагревается до 60oC перед добавлением 1% раствора ксантан-гама и выдерживается при 60oC в течение 30 минут. Раствор ксантан-гама используется в количестве, достаточном для получения 0,3% ксантан-гама по отношению к сухой массе ОКК.

Образцы листов получаются, как описано в примере 1, за исключением того, что количества обработанного ОКК, используемые в пульпе, приводятся в таблице 5. Результаты приводятся в таблице 5.

Данные таблицы 5 показывают, что увеличение температуры, при которой ОКК-наполнитель обрабатывается полисахаридом, дает дополнительное повышение прочности.

Хотя настоящее изобретение описано подробно, понятно, что это сделано только путем примера, но не путем ограничения, и объем изобретения ограничивается только объемом прилагаемой формулы изобретения.

Реферат

Изобретение относится к композиции, содержащей мелкодисперсные катионно заряженные частицы неорганического материала, обработанные по крайней мере одним анионным полисахаридом или анионно модифицированным полисахаридом. Изобретение, кроме того, относится к способу получения бумаги повышенной прочности. Способ включает обеспечение мелкодисперсных частиц неорганического материала, обработку частиц по крайней мере одним анионным полисахаридом или анионно модифицированным полисахаридом и добавление обработанных частиц к целлюлозному волокну в ходе щелочного способа изготовления бумаги. Также рассматривается щелочная бумага, содержащая мелкодисперсные частицы неорганического материала, обработанные по крайней мере одним анионным полисахаридом или анионно модифицированным полисахаридом. Технический результат - получение наполнителя, придающего бумаге повышенную прочность. 3 с. и 22 з. п. ф-лы, 5 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления бумаги

Комментарии