Композиты неорганических и/или органических микрочастиц и наночастиц карбоната кальция - RU2448995C2

Код документа: RU2448995C2

Чертежи

Описание

Настоящее изобретение относится к композитам, содержащим неорганические и/или органические пигменты и/или наполнители в виде микрочастиц, поверхность которых по меньшей мере частично покрыта с помощью связующих мелкоразмельченными частицами карбоната кальция нанометрового размера, к способу получения таких композитов, их водных суспензий и их применению в производстве бумаги или в области получения красок и пластиков, а также к применению предлагаемых связующих для нанесения на микрочастицы наночастиц карбоната кальция.

Пигменты и/или наполнители на основе частиц карбоната кальция нанометрового размера (так называемых наночастиц) известны и применяются в разных областях, включая производство бумаги, красок и пластиков.

Также известны и применяются подобным же образом органические и/или неорганические пигменты и/или наполнители микронного размера (так называемые микрочастицы), такие как полые сферы или твердые частицы на основе полистирола, и частицы пигментов и/или наполнителей на основе неорганических минералов, таких как тальк или слюда.

Смеси наночастиц и микрочастиц разного химического состава находят применение благодаря их особенностям, позволяющим придать нужные свойства конечному продукту, например бумаге. Смеси таких веществ применяют в производстве бумаги в качестве пигментов или наполнителей, особенно при отделке бумаги, например, для нанесения покрытия, улучшающего такие качества бумаги, как непрозрачность, белизна и глянец или пригодность для печати. Известно, что такие микрочастицы и наночастицы удачно сочетают в себе способность к удержанию при производстве бумаги и «кроющую способность» при отделке бумаги, например при нанесении покрытий. Специалистам в данной области понятно, что кроющая способность определяет способность покрытия оставаться на поверхности бумаги или частично либо полностью проникать в бумагу, а также способность связующего и/или пигмента или отдельной части пигмента отделяться и проникать через поверхность бумаги. Эта проблема известна специалистам в данной области, особенно при покрытии абсорбента наносимыми красителями с низким содержанием твердых веществ.

При использовании смесей таких микрочастиц и наночастиц для указанных целей часто наблюдается нежелательное разделение компонентов, так называемая сегрегация, связанная с неравномерным распределением покрытия по толщине под поверхностью бумаги, под слоем предварительного покрытия или на поверхности бумаги, что может привести, например, к неравномерной печати на бумаге. Термин «сегрегация» относится к процессу разделения различных элементов в наблюдаемом поле с тенденцией к пространственному распределению элементов в соответствии с их особыми свойствами.

Сегрегация смесей пигментов и/или наполнителей приводит к разным объемам пор в покрытии, например, при отделке бумаги путем нанесения покрытия, т.к. отдельные наночастицы отделяются от микрочастиц и поэтому могут либо заполнять поры бумаги и/или покрытия, либо «всплывать», т.е. собираться, например, на наружной поверхности покрытия, что важно, в частности, тогда, когда при последующем печатании покрытие должно поглотить определенный объем жидкости типа воды, масла и/или органических растворителей из печатной краски.

При современном состоянии дел известно множество таких смесей, их производство и применение.

Широко применяемая техника получения таких смесей пигментов или наполнителей описана, например, в патентах DE 3312778 A1 и DE 4312463 C1, и заключается в смешении и совместном измельчении минерального наполнителя типа природного карбоната кальция и минерального наполнителя типа талька.

Однако в условиях производства бумаги или нанесения покрытия такие смеси обычно подвергаются сегрегации, т.к. связи между компонентами смеси часто не выдерживают таких условий. Известно, что при изготовлении покрытия наблюдаются сдвиговые скорости более 106 с-1 на ракельном ноже при 1500 м/мин.

Поэтому разрабатывались дополнительные способы получения таких композитов путем поперечного сшивания частиц пигмента и/или наполнителя с образованием множества внутренних полостей, которые должны были улучшить физические свойства и особенно оптические свойства пигментов и/или наполнителей.

В WO 92/08755 описан способ получения химически агрегированных пористых композитов пигментов, при котором готовят водную суспензию минеральных частиц, таких как частицы карбоната кальция, и к суспензии добавляют полимер или сополимер, содержащий карбоксильные группы, для инициирования образования хлопьев. Ионы кальция добавляют к суспензии в избытке с тем, чтобы вызвать осаждение кальциевой соли полимера на хлопья минерала и таким образом получить агрегаты минеральных частиц, связанных солью кальция и имеющих структуру пористых хлопьев. Избыточные ионы кальция вводят в реакцию вместе с диоксидом углерода и осаждают в виде карбоната кальция на полимерную соль кальция. Однако, поскольку ионы кальция добавляют в виде щелочных химических соединений, таких как гидроксид кальция, они образуют промежуточные щелочные соединения, которые могут оказать отрицательное воздействие, например, при использовании некоторых диспергантов. Кроме того, дальнейшее осаждение карбоната кальция изменяет первоначальную структуру наночастицы/микрочастицы и неизбежно приводит к введению другого пигмента, в частности осажденного карбоната кальция, образовавшегося при нейтрализации. Хлопьевидные агрегаты могут создавать проблемы в применении бумаги, т.к. они вызывают диффузное рассеяние света на поверхности, что приводит к потере глянца бумаги. Кроме того, первоначальный объем пор в композите изменяется, во-первых, в результате выпадения хлопьев и, во-вторых, из-за осаждения образовавшегося карбоната кальция.

В патенте США 5449402 описаны функционально модифицированные частицы пигмента, полученные смешением выпавших хлопьев пигментов типа карбоната кальция и регулятора с противоположным зарядом по сравнению с зарядом хлопьевидного пигмента. Предпочтительно, чтобы хлопьевидный пигмент представлял собой водную суспензию частиц осадка на фильтре. Предпочтительные регуляторы включают не растворимые в воде или диспергированные латексные связующие, растворимые в воде или в щелочных средах органические и/или неорганические полимерные связующие и органические частицы, не образующие пленок, которые электростатически связываются с частицами пигмента при смешении с ними.

В патентах США 5454864, 5344487 и ЕР 0573150 также описаны композиты пигментов, полученные благодаря электростатическому притяжению между частицами носителя и частицами покрытия. Однако в ряде случаев применение таких композитов может создавать проблемы из-за взаимодействия с другими заряженными компонентами.

Другой способ усиления белизны согласно WO 97/32934 заключается в нанесении на частицы пигмента покрытия из частиц другого пигмента, такого как мелкоизмельченные частицы осажденного карбоната кальция в виде агломератов, но без связующего, что может вызвать указанные выше проблемы, такие как выпадение хлопьев. Стабильность таких композитов основана в основном на ван дер ваальсовых силах притяжения, которые реализуются только в очень специфических условиях. Например, для получения наилучшего возможного дзета-потенциала, который варьируется для каждой комбинации веществ, надо поддерживать строго определенную величину pH. Как только условия отклоняются от оптимальных, начинают превалировать силы отталкивания и происходит сегрегация компонентов.

WO 99/52984 относится к композитам из изоструктурных или совместно адсорбированных наполнителей, включающим по меньшей мере два разных типа минеральных или органических наполнителей или пигментов, например карбонат кальция, тальк или полистирол, и их применению. Различные типы пигментов или наполнителей имеют гидрофильные и/или органофильные области, что позволяет связать их с помощью специфических связующих.

Связующие, которые для проявления связующей функции должны иметь сродство к гидрофильным компонентам, а также к органофильным компонентам, выбирают из специфических полимеров и/или сополимеров. Диаметр частиц пигментов и/или наполнителей не играет роли, т.к. во всех приведенных примерах точно не указан ни один диаметр и/или диаметры частиц составляют в лучшем случае менее 1 мкм. Таким образом, преимущества наполнителей или пигментов и, следовательно, связанные с ними проблемы в случае сегрегации здесь не обсуждаются.

В заявке WO 03/078734 описана композиция для обработки поверхности, в частности, для нанесения покрытия на бумагу, содержащая фракцию наночастиц, например, осажденного карбоната кальция, и фракцию носителя, представляющего собой пластинчатые частицы пигмента, включая частицы пигмента из талька или пластика, и по меньшей мере одно связующее. Однако наночастицы не покрывают носителя. При нужном расположении пластинчатых микрочастиц на поверхности бумаги поры закрываются и наночастицы не могут далее проникать вглубь. Описано, как пластинчатые микрочастицы мигрируют на поверхность бумаги в результате сегрегации и таким образом закрывают поры между волокнами и препятствуют проникновению наночастиц через поверхность. Таким образом, целью является нужная сегрегация наночастиц и микрочастиц. Микрочастицы отделяются от наночастиц и располагаются под покрытием, в то время как наночастицы находятся сверху покрытия. Во время высушивания покрытия на бумаге связующее, предпочтительно полимерное латексное связующее, вызывает образование связи между отдельными частицами и двумя фракциями частиц над покрытием и под ним. В этом месте со временем и произошла нужная сегрегация.

Заявка США 2005/0287313 относится к плавким печатным средам на субстрате и к слою на субстрате, поглощающему краску. Слой, поглощающий краску, содержит множество полых сфер, например, из полистирола, которые имеют одинаковый диаметр, равный 0.3-10 мкм. Этот слой также включает связующие, такие как поливиниловый спирт или поливинилпирролидон и т.п., для связывания полых сфер между собой. Полые сферы можно также частично заменить микропористыми и/или мезопористыми неорганическими частицами, например карбоната кальция или талька, а также полимерными частицами, которые не являются полыми и могут иметь диаметр 0.2-5 мкм.

Таким образом, в заявке США 2005/0287313 описана смесь одновременно присутствующих микрочастиц, которые удерживаются вместе благодаря фиксации в связующем, выбранном в соответствии с требованиями способа плавления. Этот тип травильной бани, которая состоит из некоторых катионных полимеров и сополимеров, содержащих аминогруппы, применяют для лучшего химического взаимодействия между печатной краской и поглощающим краску слоем. Не важно, как связаны разные компоненты в слое. Проблема сегрегации не рассматривается.

Заявка WO 2006/016036 относится среди прочего к способу измельчения минералов в воде в присутствии связующих и к полученным суспензиям, а также их применению в составах для нанесения. В описании и в формуле изобретения упомянуты большое число материалов, таких как тальк, которые можно дробить в присутствии связующих. Однако в примерах указан только карбонат кальция. Ни в одном из примеров не описано измельчение, например, двух химически разных веществ в присутствии связующего. Кроме того, не упоминается тот факт, что при таком способе измельчения образуются наночастицы или нано-микрокомпозиты. Связующее используется не для получения композита, а как средство достижения более тонкого измельчения, но средний диаметр частиц в суспензиях пигмента может составлять до 30 мкм. При измельчении использовали связующие на основе стирол-акрилатных или стирол-бутадиеновых сополимеров, т.е. это те связующие, которые хорошо знакомы специалистам в данной области и применяются в покрытиях для бумаги или в качестве связующих в настенных красках. Таким образом, способ, описанный в WO 2006/016036, обязательно включает стадию измельчения, в результате которой образуются микроразмерные частицы, и в нем не описано связующее для получения композита, практически устойчивого к сегрегации.

Таким образом, целью настоящего изобретения является создание композитов пигмента и/или наполнителя, а также их водных суспензий с очень хорошими оптическими свойствами, в том числе непрозрачностью, белизной и глянцем или способностью к печати, и в то же время устойчивых или практически устойчивых к сегрегации в условиях обработки, которой они подвергаются.

Однако эта задача не распространяется на термобумагу, ее получение и обработку, поскольку он относится к применению композитов из органических микрочастиц и неорганических наночастиц в производстве и отделке бумаги.

Другой целью настоящего изобретения является создание способа получения таких композитов, применение этих композитов в производстве бумаги и ее отделке, например, при нанесении покрытия, если она содержит композиты органических микрочастиц и неорганических наночастиц, а также применение композитов в производстве красок или пластиков, в герметиках, а также применение некоторых связующих для нанесения на микрочастицы пигмента и/или наполнителя наночастиц карбоната кальция.

Цель изобретения достигается с помощью композита, содержащего связующее и частицы неорганического и/или органического пигмента и/или наполнителя, которые по меньшей мере частично покрыты композицией карбоната кальция.

Связующее состоит из сополимера, содержащего в качестве мономеров одну или несколько дикарбоновых кислот и один или несколько мономеров из группы диаминов, триаминов, диалканоламинов или триалканоламинов.

Предлагаемое связующее обладает особенно хорошими связующими свойствами в комбинации с композициями микрочастиц и наночастиц карбоната кальция. Большая часть композиции наночастиц карбоната кальция прочно связана с поверхностью микрочастицы, что создает открытую структуру при использовании композита и позволяет среди прочего уменьшить плотность упаковки и/или увеличить объем пор.

Согласно данному изобретению эквивалентный сферический диаметр частиц пигмента и/или наполнителя находится в основном в микрометровом диапазоне, в то время как эквивалентный сферический диаметр частиц карбоната кальция находится главным образом в нанометровом диапазоне.

В объеме данного изобретения наноразмерная частица определена как частица с эквивалентным сферическим диаметром менее или равным 200 нм.

Микроразмерная частица определена в данном изобретении как частица с эквивалентным сферическим диаметром более 0.2 мкм до микрометрового интервала примерно 0.3-100 мкм, в частности примерно 1-25 мкм.

Так называемый эквивалентный сферический диаметр является мерой размера частиц нерегулярной формы. Его рассчитывают из сравнения свойств частицы нерегулярной формы со свойствами частицы регулярной формы. В зависимости от свойства, выбранного для сравнения, получают разные эквивалентые диаметры. В данном случае эквивалентный диаметр рассматривают в связи с седиментационными свойствами изученных частиц.

Седиментацию и эквивалентный диаметр частиц, а также их распределение определяют в данном изобретении методом седиментации, т.е. седиментационным анализом в поле тяжести, с помощью прибора Sedigraph 5100 от компании Micromieritics, USA. Специалистам в этой области известны и этот метод и эта аппаратура, которую повсеместно используют для определения степени измельчения наполнителей и пигментов. Измерения проводят в водном растворе 0.1 масс.% Na4P2O7. Образцы диспергировали с помощью высокоскоростной мешалки и ультразвука.

В предпочтительном аспекте микрочастицы пигмента и/или наполнителя являются неорганическими частицами, например частицами талька, слюды или их смесью. В данном изобретении карбонат кальция не годится в качестве микрочастиц. Подходящие гранулы талька производит, например, MONDO Minerals. Можно использовать также слюду от Aspanger Bergbau mid Mineralwerke GmbH, Austria.

Предпочтительно, чтобы частицы пигмента и/или наполнителя имели практически сферическую структуру, в частности в виде полых сфер и полых полусфер, или пластинок, причем под «полусферической» структурой понимают любую структуру, полученную из полой сферы, поверхность которой не замкнута. Было показано, что пластинки и полые полусферические микропигменты и/или микронаполнители особенно предпочтительны, т.к. благодаря свой форме они обладают высокой кроющей способностью. Под пластинчатыми частицами здесь понимают частицы, в которых соотношение длины и ширины и/или высоты >1.

Предпочтительно, чтобы микрочастицы неорганических пигментов и/или наполнителей имели пластинчатую форму.

Однако предлагаемые частицы пигмента и/или наполнителя могут также быть органическими, например, на основе полиэтилена, полипропилена, полиэтилентерефталата, полистирола или их смесей.

Органические пигменты и/или наполнители, которые можно использовать в настоящем изобретении, включают, например, продукцию Rohm & Haas под маркой Ropaque, например, Ropaque HP-1055 или Ropaque AF-1353. Преимущество органических микрочастиц в композите обусловлено, среди прочего, тем, что они обладают другими физическими свойствами, такими как плотность, проводимость и цвет органических веществ, по сравнению с неорганическими веществами.

В предпочтительном варианте частицы органического пигмента и/или наполнителя имеют практически сферическую форму, предпочтительно форму полых сфер или полых полусфер. Полые сферические частицы могут также содержать жидкости, например воду, которую можно удалить из полых сфер на любых других стадиях физической обработки, таких как сушка, во время и/или после использования в настоящем изобретении. Преимуществом полых сфер среди прочего является пониженная удельная плотность по сравнению с заполненными сферами. Поэтому любой изготовленный из них предмет, такой как бумага или пластик, будет легче, что может служить преимуществом, например, при транспортировке. В случае закрытых полых сфер или открытых полусфер наблюдается повышенное светорассеяние, что приводит среди прочего к повышенной непрозрачности. Кроме того, закрытые полые сферы, например, заполненные воздухом, являются термоизоляторами. Это может рассматриваться как преимущество при использовании в составах для окраски стен внутри и вне помещения и в покрытиях для зданий.

В предпочтительном варианте эквивалентный диаметр частиц пигмента и/или наполнителя находится практически в интервале от 0.2 до примерно 100 мкм, например, от примерно 0.3 до примерно 100 мкм, предпочтительно в интервале примерно 0.3-75 мкм, более предпочтительно в интервале примерно 0.3-50 мкм, даже более предпочтительно в интервале примерно 0.3-25 мкм, наиболее предпочтительно в интервале примерно 0.3-15 мкм, в частности в интервале примерно 0.3-12 мкм.

Предпочтительно, чтобы эквивалентный диаметр частиц органического пигмента и/или наполнителя находился в интервале от 0.2 до 25 мкм, более предпочтительно в интервале примерно 0.3-10 мкм, например, в интервале примерно 0.5-1.5 мкм, примерно 0.25-1.5 мкм или примерно 0.7-1.1 мкм, в частности примерно 0.9-1.0 мкм.

В настоящем изобретении особенно предпочтительны частицы органического пигмента и/или наполнителя на основе полистирола, например, в виде полых сфер из полистирола с эквивалентным сферическим диаметром примерно 0.3-2 мкм, предпочтительно примерно 0.7-1.5 мкм, особенно предпочтительно примерно 0.9-1.1 мкм, например, примерно 1 мкм, или 0.25-1.5 мкм.

Также предпочтительны частицы неорганического пигмента и/или наполнителя на основе талька, в которых примерно 95-98 масс.%, например, 96 масс.%, частиц талька имеют эквивалентный сферический диаметр <10 мкм, примерно 79-82 масс.%, например, 80 масс.%, имеют эквивалентный сферический диаметр <5 мкм и примерно 43-46 масс.%, например, 45 масс.%, имеют эквивалентный сферический диаметр менее 2 мкм.

Наночастицы карбоната кальция, используемого в покрытиях, могут представлять собой синтетический осажденный карбонат кальция (РСС), который может иметь, например, структуру ватерита, кальцита или арагонита.

Особенно предпочтительно использовать наночастицы дробленого природного карбоната кальция (дробленый карбонат кальция, GCC), например, в виде мрамора, известняка и/или мела, содержащих по меньшей мере 95 масс.%, предпочтительно более 98 масс.% карбоната кальция. Известные пигменты и/или наполнители с большой нанометровой фракцией выпускает, например, OMYA.

В специальном варианте примерно 90-100%, предпочтительно 92-99%, более предпочтительно 94-98%, особенно предпочтительно 96-98%, например, 97±0.5% частиц карбоната кальция, что отражается в числе N частиц карбоната кальция, имеют эквивалентный сферический диаметр менее 200 нм, предпочтительно менее 150 нм и даже более предпочтительно менее 100 нм. Предпочтительно, чтобы диаметр находился в интервале 20-200 нм, 50-180 нм или 70-150 нм.

Распределение частиц по размерам определяли седиментационным методом, как описано выше, с применением прибора Sedigraph 5100 от компании Micromeritics, USA и получали распечатанным в виде суммарной кривой на графике X-Y, где на оси Х указан диаметр частицы в виде соответствующего эквивалентного сферического диаметра, а на оси Y указано содержание соответствующих частиц в массовых процентах (см., например, P.Belger, Schweizerische Vereinigung der Lack- und Farben-Chemiker, XVII FATIPEC Congress, Lugano, September 23-28, 1984).

Процент N% наночастиц от всех частиц рассчитывали из результатов измерений следующим способом.

Значения берут с кривой на приборе Sedigraph. Разность между 0 и 0.2 мкм дает значение 0.1 мкм (100 нм), разность между 0.2 и 0.4 мкм дает значение 0.3 мкм (300 нм) и т.д. Сумма разностей приведена к 100 мг и из этого рассчитаны количества в каждом интервале. Расчет провели в предположении, что частицы имеют сферическую форму с диаметром d, средним для интервала разностей. Его используют для расчета объема частицы V

V=0.5236d3

и затем массы частицы W (делением на удельную плотность; для CaCO3 она соответствует 2.7 г/см3)

W=V/2.7

Из массы частиц можно рассчитать число частиц из массы соответствующей фракции и затем использовать для расчета распределения в процентах как N%.

Если используемый карбонат кальция недостаточно измельчен до нужного или требуемого размера частиц, его можно размолоть на одной или нескольких стадиях мокрого или сухого измельчения, предпочтительно на нескольких стадиях измельчения, например на двух сухих и/или мокрых стадиях, предпочтительно с участием воды, для достижения соответствующего эквивалентного сферического диаметра.

Размол карбоната кальция можно проводить на любом известном оборудовании для измельчения, известном специалистам в данной области. Для сухого измельчения особенно пригодны традиционные шаровые мельницы; струйные или жерновые мельницы пригодны для мокрого дробления и также весьма пригодны комбинации таких мельниц или комбинации одной или нескольких мельниц с циклонами и ситами. Для мокрого измельчения особенно пригодны традиционные жерновые мельницы типа продукции компании Dynomill.

При сухом измельчении в качестве дробящей среды применяют предпочтительно шары и предпочтительно железные и/или фарфоровые мелкие шарики диаметром 0.5-10 см, особенно предпочтительны стальные цилиндры диаметром 2.5 см.

Для мокрого дробления предпочтительны мелющие шары из силиката циркония, диоксида циркония и/или бадделеита диаметром 0.2-5 мм, предпочтительно 0.2-2 мм, но также 0.5-5 мм, например, 0.5-2 мм. Можно также использовать кварцевый песок с эквивалентным сферическим диаметром частиц 0.1-2 мм.

Однако наноразмерные частицы карбоната кальция предпочтительно получать мокрым измельчением и/или доводить до нужного эквивалентного диаметра, в особенности в случае природного карбоната кальция.

Стадии как сухого, так и мокрого измельчения можно проводить последовательно одну после другой, но предпочтительно, чтобы последней стадией было мокрое измельчение.

Измельченый природный карбонат кальция можно диспергировать и/или дробить, например, в виде водной суспензии в присутствии одного или нескольких мелющих средств и/или диспергаторов, предпочтительно при содержании твердых веществ более 10 масс.%, например, 15-30 масс.%, предпочтительно более 30 масс.%, более предпочтительно более 50 масс.%, например, при содержании твердых веществ 65-68 масс.%, особенно предпочтительно более 70 масс.%, например, при содержании твердых веществ 72-80 масс.%.

В отсутствие мелющих средств и/или диспергантов карбонат кальция предпочтительно диспергировать и/или дробить при содержании твердых веществ до 30 масс.%, например, 15-30 масс.%. При содержании твердых веществ более 30 масс.% лучше диспергировать и/или дробить в присутствии мелющих средств и/или диспергантов.

При концентрациях менее или равных 30 масс.% можно также проводить мокрое дробление даже в отсутствие химических добавок. Такие продукты, также как суспензии карбоната кальция с низким содержанием твердых веществ менее или равным, например, 60 масс.%, предпочтительно концентрировать механическими способами, например, прессованием на фильтре и/или центрифугированием и/или термическим способом и с использованием одного или нескольких диспергантов. Особенно предпочтительно комбинирование стадий механического и термического концентрирования. Предпочтительно, чтобы конечная концентрация твердых веществ после стадий концентрирования была более 60 масс.%, особенно предпочтительно 65-78 масс.%, например, 72±2 масс.%.

Например, в качестве мелющих средств и/или диспергантов можно использовать анионные мелющие средства и/или дисперганты, предпочтительно выбранные из группы, содержащей гомополимеры и сополимеры на основе солей поликарбоновых кислот, например акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты или итаконовой кислоты, акриламида или их смесей. Особенно предпочтительны гомополимеры или сополимеры акриловой кислоты, такие как продукция BASF, Ludwigshafen, Allied Colloids, Great Britain или СОАТЕХ, France. Предпочтительно, чтобы молекулярная масса Mw таких продуктов находилась в интервале 200-15000 г/моль; особенно предпочтительны Mw, равные 3000-7000 г/моль. Однако также предпочтительны Mw таких продуктов, равные 2000-150000 г/моль, и особенно предпочтительны величины Mw 15000-50000 г/моль, например, 35000-45000 г/моль. Молекулярную массу мелющих средств и/или диспергантов выбирают таким образом, чтобы они действовали как составные части, а не связующие. Полимеры и/или сополимеры можно нейтрализовать с помощью однозарядных и/или многозарядных катионов, или они могут содержать свободные кислотные группы. Подходящие однозарядные катионы включают, например, катионы натрия, лития, калия и/или аммония. Подходящие многозарядные катионы включают, например, двухвалентные катионы, такие как катионы кальция, магния, стронция, или трехвалентные катионы, например, алюминия. Особенно предпочтительны катионы натрия и магния. Предпочтительно также использовать мелющие средства и/или дисперганты типа полифосфатов натрия или цитрата натрия по отдельности или в комбинации друг с другом.

Для сухого измельчения особенно пригодны мелющие средства и/или дисперганты, которые можно выбрать из группы, состоящей из гликолей, полигликолей, например полиэтиленгликолей, этиленоксид-пропиленоксид-этиленоксидных блок-сополимеров или алканоламинов, например триэтаноламина и триизопропаноламина или их смеси.

Дисперганты и/или мелющие средства можно использовать в количестве примерно 0.01-5 масс.% в расчете на общую сухую массу композита, например, при сухом измельчении в количестве примерно 0.01-0.5 масс.%, предпочтительно 0.1-0.3 масс.%. Особенно предпочтительно использовать их в количестве 0.2-1 мг/м2 поверхности наночастицы, например, в количестве 0.3-0.7 мг/м2 поверхности наночастицы.

При мокром измельчении предпочтительно, чтобы дисперганты и/или мелющие средства присутствовали в количестве примерно 0.05-2.0 масс.%, предпочтительно в количестве 0.3-1.5 масс.%, например, 1 масс.%, но также в количестве примерно 0.85-0.95 масс.%.

Мелющие средства и/или дисперганты способствуют измельчению частиц карбоната кальция до нанометрового размера путем уменьшения вязкости суспензии и в результате повышения мобильности и длины свободного пробега измельчаемых частиц и мелющих мелких шариков. Это особенно важно для последующего формирования композита.

Предпочтительно, чтобы вязкость суспензии при мокром измельчении была менее 2500 мПа·с, более предпочтительно менее 1500 мПа·с, в частности менее 1000 мПа·с или еще лучше менее 500 мПа·с и особенно предпочтительно в интервале 50-500 мПа·с, например, 50-250 мПа·с; вязкость определяют на традиционном вискозиметре Брукфильда, например, типа EV-2t+ с вращающимся диском типа 3 и скоростью вращения 100 об/мин.

При измельчении и/или диспергировании можно также применять другие мономерные или полимерные добавки помимо мелющих средств и/или диспергантов, например сополимеры этилена с акриловой кислотой (EAA) или их соли по отдельности или в комбинации. Предпочтительно, чтобы соотношение мономеров акриловой кислоты и этилена в сополимере составляло от 1:4 до 1:50, особенно предпочтительно от 1:4 до 1:10 и особенно 1:5. Предпочтительными EAA и/или их солями являются такие, которые после нейтрализации имеют вязкость расплава 3000-25000 мПа·с, 15000-100000 мПа·с и 50000-400000 мПа·с при 200, 170 и 140°C соответственно, предпочтительно 3000-7000 мПа·с, 15000-20000 мПа·с и 50000-100000 мПа·с при 200, 170 и 140°С соответственно, и, в частности, имеют вязкость расплава 15000-25000 мПа·с, 50000-100000 мПа·с и 300000-400000 мПа·с при 200, 170 и 140°C соответственно.

Особенно предпочтительны все сополимеры EAA с вязкостью расплава 24300 мПа·с при 200°C, 88300 мПа·с при 170°C и 367000 мПа·с при 140°С.

Вполне пригодные и доступные сополимеры EAA предпочтительно содержат 20 мол.% акриловой кислоты и выпускаются, например, компаниями BASF, Германия, и Dow, США.

Применение сополимеров EAA или их солей приводит к частичной или полной гидрофобизации пор субстрата, например, бумаги с покрытием, и/или пор самого композита, так что смачивание водой открытых пор бумаги и/или покрытия и/или композита можно уменьшать, регулировать и/или ингибировать.

При использовании солей EAA их частично или полностью нейтрализуют, например, с помощью аминов, предпочтительно выбранных из группы, включающей 2-амино-2-метил-1-пропанол, 3-амино-1-пропанол, 2-[бис(2-гидроксиэтил)амино]этанол, и/или ионов щелочных металлов, таких как ионы калия, лития и/или натрия или их смеси, предпочтительно натрия. Например, нейтрализуют по меньшей мере 70 мол.% или по меньшей мере 95 мол. % карбоксилатных групп.

EAA и их соли можно использовать в количестве 0.01-10 масс.% в расчете на общую сухую массу композита, предпочтительно 0.01-5 масс.%, более предпочтительно 0.05-5 масс.%, 0.1-2 масс.%, например, в количестве 1.0 масс.%.

Предпочтительно, чтобы предлагаемый композит содержал 5-95 масс.%, более предпочтительно 20-80 мас.% и даже более предпочтительно 25-75 масс.% частиц пигмента и/или наполнителя в расчете на общую массу сухого композита. Предпочтительно, чтобы предлагаемый композит содержал 95-5 масс.%, предпочтительно 80-20 масс.%, более предпочтительно 75-25 масс.% частиц карбоната кальция в расчете на общую массу сухого композита.

Предпочтительно использовать частицы пигмента и/или наполнителя и наночастицы карбоната кальция в соотношении от 1:20 до 20:1, особенно в соотношении от 1:4 до 4:1, более предпочтительно в соотношении от 1:3 до 3:1 или от 1:2 до 2:1, но также и в соотношении 1:1 в расчете на сухую массу. Наиболее предпочтительно, чтобы массовое соотношение частиц неорганического и/или органического пигмента и/или наполнителя с одной стороны и наночастиц карбоната кальция с другой составляло 3:1 или 1:3.

Связующее в предлагаемом композите состоит из сополимера, содержащего в качестве мономеров одну или несколько дикарбоновых кислот и один или несколько мономеров из группы диаминов, триаминов, диалканоламинов или триалканоламинов.

Это облегчает адгезию наночастиц на поверхности микрочастиц.

В качестве мономеров - дикарбоновых кислот предпочтительно использовать насыщенные или ненасыщенные, разветвленные или неразветвленные дикарбоновые кислоты C2-C10, предпочтительно дикарбоновые кислоты C3-C9, дикарбоновые кислоты C4-C8, дикарбоновые кислоты C5-C7, особенно адипиновую кислоту.

В качестве второго мономера в связующем полимере особенно пригодны диамины и триамины с прямой или разветвленной цепью, замещенные и незамещенные, особенно N-(2-аминоэтил)-1,2-этандиамин. Предпочтительные диалканоламины и триалканоламины включают, например, диэтаноламин, N-алкилдиалканоламины, такие как N-метил- и N-этилдиэтаноламины, и триэтаноламин.

Для контроля и регулирования молекулярной массы, т.е. длины цепи, во время поликонденсации можно использовать один или несколько одноатомных аминов, таких как моноалканоламины. Предпочтительно использовать моноэтаноламин.

В предпочтительном аспекте в объеме настоящего изобретения в качестве связующего используют сополимер, поперечно-сшитый с эпихлоргидрином.

В особенно предпочтительном варианте настоящего изобретения в качестве связующего используют сополимер адипиновой кислоты с N-(2-аминоэтил)-1,2-этанодиамином и эпихлоргидрином.

Связующее может также содержать другие вещества для сополимеризации или другие традиционные средства и добавки, например изоцианаты.

Связующее лучше всего брать в количестве примерно 0.1-10 масс.%, предпочтительно примерно 0.3-5 масс.%, особенно предпочтительно примерно 0.5-3 масс.% в расчете на общую массу сухого композита.

Другим аспектом настоящего изобретения является способ производства предлагаемого композита, при котором вводят и смешивают микрочастицы пигмента и/или микрочастицы наполнителя, композицию наночастиц карбоната кальция и связующее. Связующее добавляют к частицам пигмента и/или наполнителя либо к композиции карбоната кальция, и полученную смесь объединяют с соответствующим вторым компонентом и гомогенизируют.

В альтернативном аспекте частицы пигмента и/или наполнителя сначала смешивают с композицией карбоната кальция и полученную реакционную смесь объединяют со связующим и гомогенизируют.

Однако можно сначала приготовить водный раствор или С-суспензию связующего и затем добавить к нему сначала микрочастицы пигмента и/или наполнителя и после этого композицию наночастиц карбоната кальция или сначала добавить композицию наночастиц карбоната кальция и после этого микрочастицы пигмента и/или наполнителя и затем гомогенизировать.

В целом как микрочастицы пигмента и/или наполнителя, так и композицию наночастиц карбоната кальция можно использовать либо сухими, либо в водной суспензии. Однако если микрочастицы пигмента и/или наполнителя, а также композицию наночастиц карбоната кальция используют сухими, то сначала надо взять достаточное количество воды для получения водной суспензии.

Композицию наночастиц карбоната кальция обычно применяют в виде водной суспензии, в то время как микрочастицы пигмента и/или наполнителя можно использовать в твердом виде или в виде водной суспензии. Микрочастицы неорганического пигмента и/или наполнителя часто предпочтительно использовать в твердом виде, а микрочастицы органического пигмента и/или наполнителя часто - в виде водной суспензии.

Использованный здесь термин «твердый» необязательно понимать как «сухой». Термин «твердый» следует применять только для описания консистенции вещества, которое может содержать значительное количества влаги. Например, смесь 80 масс.% микрочастиц неорганического пигмента и/или наполнителя и 20 масс.% воды может тем не менее иметь твердую консистенцию.

Связующее предпочтительно брать в виде водной суспензии, особенно предпочтительно в виде раствора.

Для достижения лучшей дисперсности в каждую суспензию или смесь можно добавить также один или несколько диспергантов, например, в виде порошка или водного раствора. Дисперганты можно добавить, например, после введения связующего в полученную реакционную смесь или перед добавлением связующего к частицам пигмента и/или наполнителя или перед добавлением композиции карбоната кальция к компоненту, к которому затем добавят связующее или с которым его смешают.

Лучшие дисперганты включают, например, соли полиакриловой кислоты, такие как натриевая соль, полифосфат натрия или сополимеры полиакролеина/акрилата.

Однако, кроме того, можно добавлять катионные и/или амфотерные полимерные дисперганты, например полидиаллилдиметиламмоний хлорид (PolyDADMAC) или сополимеры акриловой кислоты с катионными мономерами или смеси таких диспергантов. Такие продукты описаны, например, в патенте DE 4018162 и выпускаются компанией Stockhausen GmbH, Krefeld, например, под маркой Prastol.

Эти дисперганты можно добавлять к связующему в количестве 0.01-1 масс.% в расчете на общую массу сухого композита, предпочтительно в количестве 0.1-0.5 масс.%, например, 0.25 масс.%. Они способствуют адсорбции связующего.

Смешение и гомогенизацию суспензии частиц пигмента и/или наполнителя и/или композиции карбоната кальция, включая подмешивание и перемешивание связующего, можно осуществлять с помощью мешалки типа Pendraulik, например, с зубчатым диском диаметром 3.5 см, предпочтительно при комнатной температуре.

Также можно смешивать и гомогенизировать суспензии с помощью лемехового смесителя, особенно когда сначала объединяют частицы пигмента и/или наполнителя со связующим. Лемеховые смесители работают по принципу механически создаваемого кипящего слоя. Лемеховые лопасти перемешивают компоненты смеси путем вращения вблизи внутренней стенки горизонтально расположенного цилиндрического барабана и перемещают компоненты смеси из слоя продуктов в открытое пространство для смешения. Создаваемый механически кипящий слой обеспечивает интенсивное перемешивание даже больших количеств компонентов за очень короткое время. Для диспергирования сухих кусков используют дробилки и/или распылители. Указанное оборудование выпускает компания Gebruder Lodige Maschinenbau GmbH, Paderborn, Germany. Если суспензия композиции карбоната кальция не добавлена до того, как частицы пигмента и/или наполнителя уже обработаны связующим, это объединение можно осуществить, например, с помощью трубчатого смесителя, например, прокачивая суспензию центробежным насосом через трубчатый смеситель и непрерывно подавая суспензию предварительно обработанных частиц пигмента и/или наполнителя в трубчатый смеситель через приемную трубку. Такие трубчатые смесители выпускает, например, Ystral Gmbh Ballrechten-Dottingen, Germany.

Смешение проводят при комнатной температуре, примерно 20-25°C. Нагревание во время приготовления, например, за счет трения в процессе диспергирования, не требует принятия особых мер. Например, обычно температура в это время может составлять 20-90°C, предпочтительно 20-70°С.

Можно также использовать комбинацию разных смесителей.

Композиты, полученные предлагаемым способом, можно высушить и получить их в твердом виде, но можно также обрабатывать их в виде вновь образованной водной суспензии высушенного композита, так что не только сам предлагаемый композит, но и его водная суспензия являются предметом данного изобретения.

Содержание воды в суспензиях композита, полученных предлагаемым способом, можно уменьшить, например, термически или, например, распылительной сушкой или микроволновой сушкой или сушкой в печи или механически, например фильтрацией, так что в результате получают композит в виде сухого или влажного твердого вещества, например в виде осадка на фильтре. Для получения сухого композита его сушат, например, в сушильном шкафу при 105°C до постоянного веса.

Дополнительные аспекты настоящего изобретения включают возможности использования композита в твердом, влажном или сухом состоянии или в виде водной суспензии.

Таким образом, одним из основных направлений применения композита или его суспензии является его применение в качестве наполнителя или пигмента, например в бумаге и/или в пигменте для покрытий, но не в производстве или обработке термобумаги, если композит содержит органические микрочастицы.

Композит можно применять в качестве наполнителя или пигмента в производстве бумаги или отделке бумаги, например, для нанесения покрытии на бумагу, но не термобумаги, если композит содержит органические микрочастицы.

В производстве бумаги композит предпочтительно использовать в количествах 0.5-50 масс.%, предпочтительно 1-30 масс.% в расчете на общую массу бумаги. В отделке бумаги, например нанесении покрытия, предпочтительные количества предлагаемого композита составляют 0.5-100 г/м2, предпочтительно 2-50 г/м2, особенно предпочтительно 5-25 г/м2 на одну сторону бумаги.

Композит можно также применять в многослойных покрытиях, например, для нанесения предварительного покрытия и/или промежуточного покрытия и/или поверхностного покрытия и/или единственного покрытия. Если композит служит предварительным и/или промежуточным покрытием, можно применить другое покрытие, используя традиционные пигменты, которые известны специалистам в данной области. Композит можно использовать для нанесения покрытия на одну или на обе стороны бумаги, и в этом случае одно или несколько покрытий на одной или обеих сторонах будут содержать композит.

Бумагу, которая покрыта с одной или с обеих сторон или не покрыта, можно каландрировать или не каландрировать.

Путем целевого выбора композита по его составу и размеру частиц объем пор бумаги и/или покрытия можно также варьировать путем нанесения покрытия из частиц композита или без него; например, объем пор можно увеличить или регулировать, и в этом случае применение предлагаемых композитов, если они содержат органические микрочастицы, не распространяется на область термобумаг, их получение или обработку.

Предлагаемый композит можно также использовать вместе с другими традиционными пигментами и/или наполнителями, когда это применение не касается термобумаги, ее получения или обработки, ввиду того что композит содержит органические микрочастицы.

Таким образом, предмет настоящего изобретения также включает наполнители или пигменты, содержащие предлагаемый композит или его суспензию.

Другой аспект настоящего изобретения включает применение в красках или пластиках, например, для усиления непрозрачности красок или пластиков. В частности, композиты, содержащие полые сферические органические микрочастицы, могут также усиливать эффект теплоизоляции.

Подобным образом предлагаемые композиты благодаря их структуре можно также использовать для уменьшения блеска. Термин «блеск» относится к поверхностному глянцу бумаги, рассматриваемой под очень малым углом; часто это очень раздражает зрение наблюдателя. Для уменьшения блеска требуется очень широкое светорассеяние, которое достигается с помощью предлагаемых композитов.

Предлагаемые композиты можно также применять в герметиках, например, в качестве загустителей или реагентов, регулирующих вязкость.

Благодаря пластинчатой структуре неорганических микропигментов и микронаполнителей, таких как тальк и/или слюда, и свойствам поверхности карбоната кальция предлагаемый композит позволяет использовать, например, «пластинчатый карбонат кальция».

Благодаря тому, что органические микропигменты и/или наполнители имеют структуру полых сфер типа полых полистирольных мелких шариков, а также особенностям свойств поверхности карбоната кальция предлагаемый композит также позволяет использовать «легкий карбонат кальция», например, в пластиках и красках, которые можно применять, например, в авиационных технологиях.

Другой аспект настоящего изобретения относится к применению предлагаемого композита или его суспензии для фильтрации либо в качестве фильтрующего слоя, либо такого слоя на природном и/или синтетическом носителе или в нем, например волокнах хлопка, целлюлозы и полиамида. Благодаря пористой структуре и низкой сегрегации композитов одновременно достигаются оптимальный перенос жидкости и хорошее удерживание суспендированных частиц.

Таким образом, настоящее изобретение также относится к средствам фильтрации, содержащим предлагаемый композит или его суспензию.

Другой аспект настоящего изобретения относится к красителю для покрытия, включающему предлагаемый композит, но его нельзя использовать для получения и отделки термобумаги, если композит содержит органические микрочастицы.

Такой краситель для покрытия содержит твердые вещества в количестве 25-75 масс.%, более предпочтительно 30-60 масс.% особенно предпочтительно 30-40 масс.%. Количество композита в красителе для покрытия в расчете на всю массу твердых веществ может составлять 3-97 масс.%, предпочтительно 10-90 масс.%. Особенно предпочтительно 85±10 масс.%.

Ввиду исключительно высоких связывающих свойств у предлагаемых связующих в предлагаемых композитах и особенно удивительно высокого связывания наночастиц карбоната кальция с поверхностью микрочастиц еще один аспект настоящего изобретения включает использование сополимера, содержащего в качестве мономеров одну или несколько дикарбоновых кислот и один или несколько мономеров из группы диаминов, триаминов, диалканоламинов или триалканоламинов, для по меньшей мере частичного покрытия частиц пигмента и/или наполнителя композитом, содержащим такие наночастицы карбоната кальция, как описано выше. Особенно предпочтительно использование в качестве связующего сополимера адипиновой кислоты с N-(2-аминоэтил)-1,2-этандиамином и эпихлоргидрином.

Приведенные ниже фигуры, а также примеры и эксперименты служат для иллюстрации настоящего изобретения и никоим образом не должны его ограничивать.

Описание фигур

Приведенные ниже фигуры представляют собой электронные сканирующие микрофотографии (SEM) различных смесей, применяемых в данной области, и предлагаемых композитов. Смеси и предлагаемые композиты доводили до концентрации 20 масс.% в воде с помощью роторного кавитационного диспергатора. Несколько капель полученной суспензии (примерно 100 мг) разбавили 250 мл дистиллированной воды и профильтровали через мембранный фильтр с порами 0.2 мкм. На полученные таким образом препараты мембранного фильтра напылили золото и сняли сканирующие микрофотографии при разных степенях увеличения.

На фигуре 1 показана сканирующая микрофотография смеси наночастиц карбоната кальция и органических микрочастиц без связующего.

На фигуре 2 показана сканирующая микрофотография другого препарата смеси наночастиц карбоната кальция и органических микрочастиц без связующего.

На фигуре 3 показана сканирующая микрофотография препарата смеси наночастиц карбоната кальция и неорганических микрочастиц без связующего.

На фигуре 4 показана сканирующая микрофотография препарата смеси наночастиц карбоната кальция и неорганических микрочастиц без связующего.

На фигуре 5 показана сканирующая микрофотография препарата предлагаемого композита из органических микрочастиц, наночастиц карбоната кальция и связующего.

На фигуре 6 показана сканирующая микрофотография препарата другого предлагаемого композита из органических микрочастиц, наночастиц карбоната кальция и связующего.

На фигуре 7 показана сканирующая микрофотография препарата другого предлагаемого композита из органических микрочастиц, наночастиц карбоната кальция и связующего.

На фигуре 8 показана сканирующая микрофотография препарата другого предлагаемого композита из неорганических микрочастиц, наночастиц карбоната кальция и связующего.

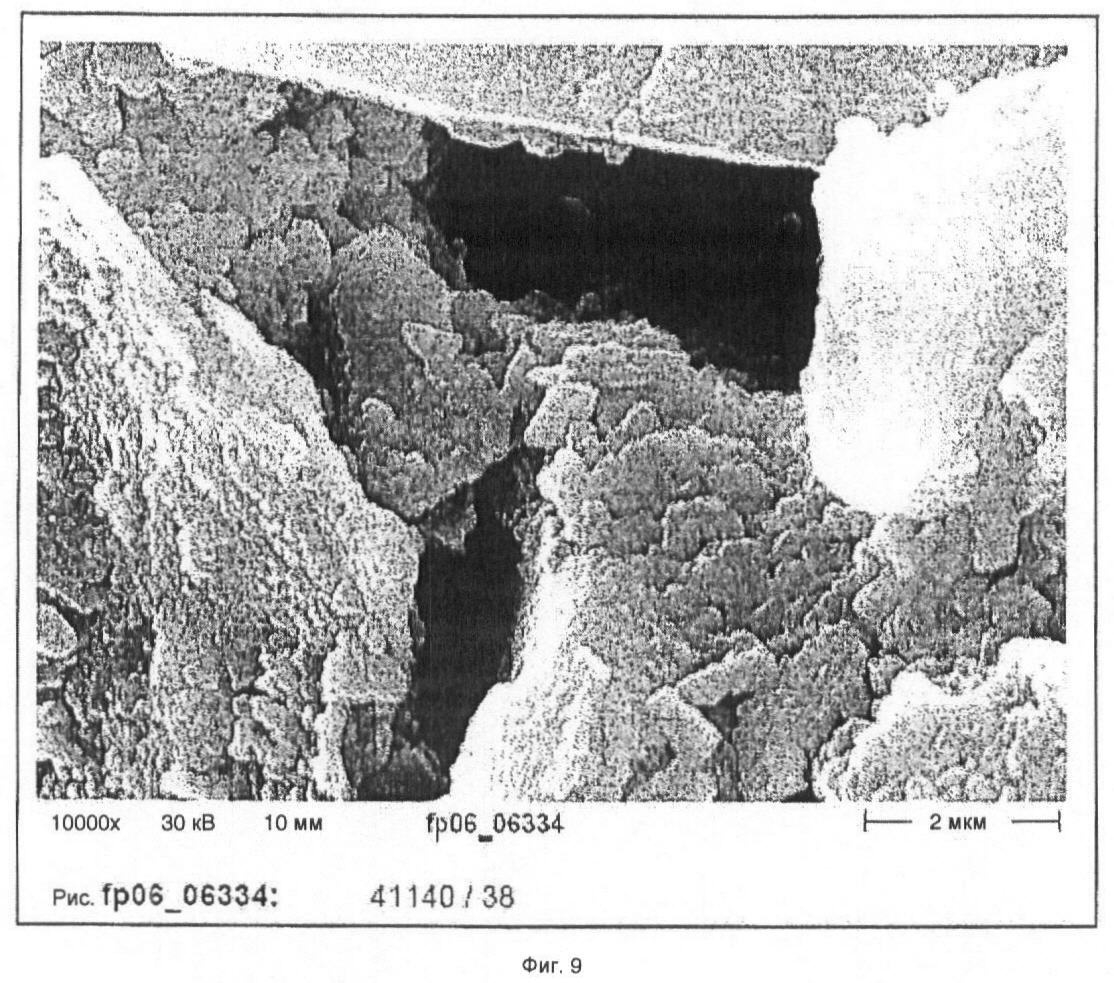

На фигуре 9 показана сканирующая микрофотография препарата другого предлагаемого композита из неорганических микрочастиц, наночастиц карбоната кальция и связующего.

На фигуре 10 показана сканирующая микрофотография препарата другого предлагаемого композита из неорганических микрочастиц, наночастиц карбоната кальция и связующего.

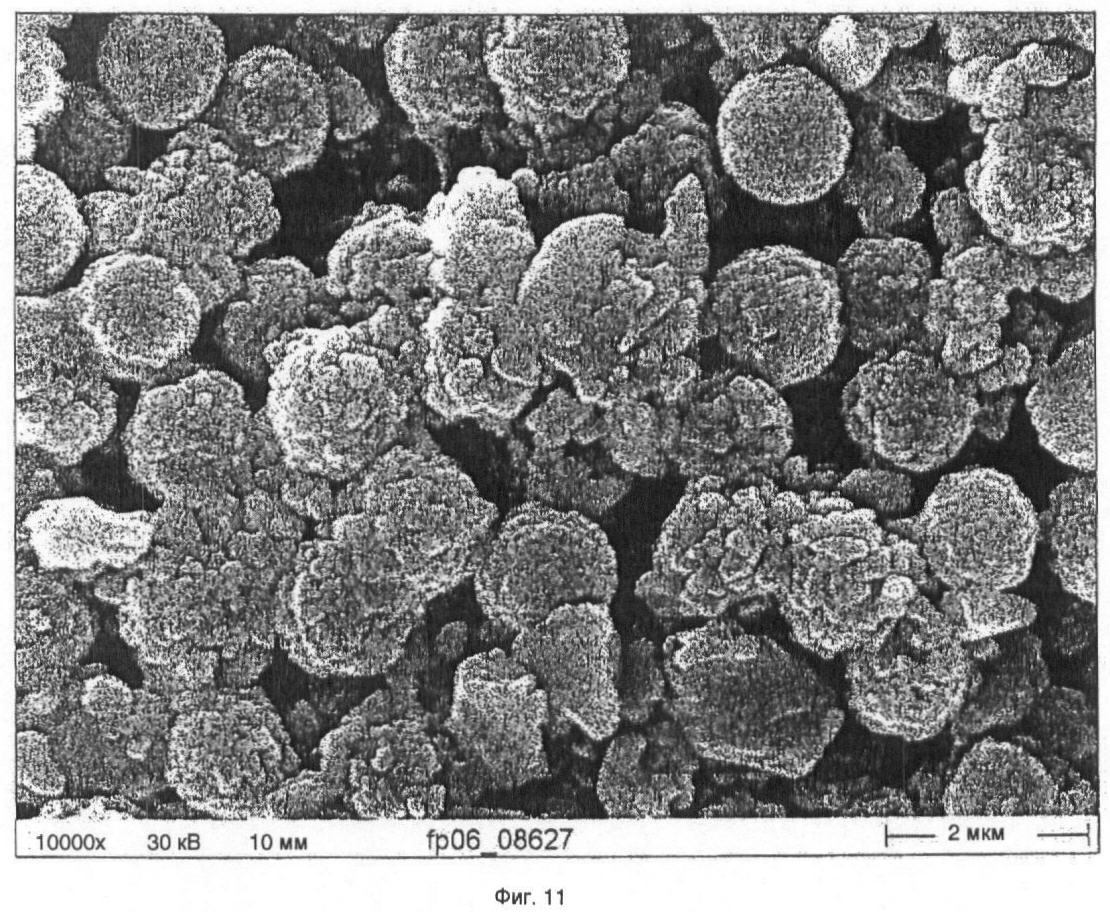

На фигуре 11 показана сканирующая микрофотография препарата другого предлагаемого композита из органических микрочастиц, наночастиц карбоната кальция и связующего.

ПРИМЕРЫ

Получение и описание наночастиц, которые можно использовать согласно настоящему изобретению

Ниже описано получение композиций наночастиц карбоната кальция, пригодных для получения предлагаемых композитов.

Композицию наночастиц карбоната кальция 1 получали непрерывным измельчением частиц мрамора из Норвегии, предварительно измельченного в традиционной шаровой мельнице сухим способом до эквивалентного сферического диаметра 45 мкм, путем мокрого дробления в вертикальной 160 л шаровой мельнице за два прохода с использованием в качестве диспергатора/измельчителя 0.85 масс.% полиакрилата натрия/магния с Mw примерно 6000 г/моль в расчете на общую массу сухого композита, с содержанием твердого вещества 72 масс.%, и получили следующее распределение по размерам:

Вязкость по Брукфильду суспензии, полученной после мокрого дробления, составила 285 мПа·с.

Использованные дробящие шарики из силиката циркония и бадделеита имели размер 0.5-2 мм.

Композицию наночастиц карбоната кальция 2 получали непрерывным измельчением частиц мрамора из Норвегии, предварительно измельченного в традиционной шаровой мельнице сухим способом до получения эквивалентного сферического диаметра 45 мкм, путем мокрого измельчения в вертикальной 160 л шаровой мельнице за два прохода, используя в качестве диспергатора/измельчителя 0.85 масс.% полиакрилата натрия/магния с Mw примерно 6000 г/моль в расчете на общую массу сухого композита и 1 масс.% натриевой соли сополимера полиэтилена и полиакриловой кислоты (от Primacor 5880 I, DOW, нейтрализован при 95°C эквивалентным количеством NaOH в расчете на число карбоксильных групп) в расчете на общую массу сухого композита с содержанием твердого вещества 72 масс.% и получили следующее распределение по размерам:

Вязкость по Брукфильду полученной суспензии составила 450 мПа·с.

Использованные дробящие шарики из силиката циркония и бадделеита имели размер 0.5-2 мм.

Композицию наночастиц карбоната кальция 3 получали непрерывным измельчением частиц мрамора из Норвегии с эквивалентным сферическим диаметром 45 мкм путем мокрого измельчения в вертикальной 1500 л шаровой мельнице за два прохода, используя в качестве диспергатора/измельчителя 0.95 масс.% полиакрилата натрия/магния с Mw примерно 6000 г/моль в расчете на общую массу сухого композита с содержанием твердого вещества 75 масс.%, и получили следующее распределение по размерам:

Вязкость по Брукфильду полученной суспензии составила 285 мПа·с.

Использованные дробящие шарики из силиката циркония и бадделеита имели размер 0.5-2 мм.

Композицию наночастиц карбоната кальция 4 получали непрерывно из известняка Южной Франции, Прованс, с эквивалентным сферическим диаметром частиц 45 мкм путем мокрого измельчения в горизонтальной мельнице с перемешиванием (Dynomill, объем 1.4 л), используя в качестве диспергатора/измельчителя 0.45 масс.% полиакрилата натрия/магния с Mw примерно 6000 г/моль в расчете на общую массу сухого известняка с содержанием твердого вещества 65 масс.%, и получили следующее распределение по размерам:

Вязкость по Брукфильду полученной суспензии составила 285 мПа·с.

Использованные дробящие шарики из силиката циркония и бадделеита имели размер 0.5-2 мм.

Затем суспензию обрабатывали распылительной сушкой (сушилка от NIRO Со) при начальной температуре 105°С. Содержание воды после сушки составило <0.3 масс.%.

Описание микрочастиц, которые можно использовать согласно изобретению

Органические микрочастицы 1: суспензия Ropaque® HP-1055 (Rohm & Haas):

Размер частиц: сравнительно однородные 1.0 мкм.

Размер частиц определен методом сканирующей электронной микроскопии.

Содержание твердых веществ: 27 масс.% (определено при 120°C, 2 часа в сушильном шкафу).

Органические микрочастицы 2: дисперсия в полиэтилене

Размер частиц: примерно 0.25-1.5 мкм.

Размер частиц определен визуально методом сканирующей электронной микроскопии.

Содержание твердых веществ: 25.1 масс.% (определено при 120°C, 2 часа в сушильном шкафу).

Неорганичские микрочастицы 1: суспензия Finntalc С 10 (MONDO Minerals, Финляндия):

Размер частиц определен методом седиментации на приборе Sedigraph 5100, Micromeritics, USA.

Содержание твердых веществ: 61.5 масс.% (определено при 120°C, 2 часа в сушильном шкафу).

Неорганические микрочастицы 2: порошок Finntalc P 05, MONDO Minerals, Finland

Размер частиц определен методом седиментации на приборе Sedigraph 5100, Micromeritics, USA.

Содержание влаги: <0.5 масс.% воды (определено при 120°С, 2 часа в сушильном шкафу).

Описание связующих, которые можно использовать согласно данному изобретению

Связующее 1

15±0.5 масс.% водный раствор сополимера адипиновой кислоты с N-(2-аминоэтил)-1,2-этандиамином и эпихлоргидрином со следующими характеристиками:

- общее содержание хлора: примерно 1.5 масс.%;

- содержание органического хлора: <0.5 масс.%;

- mw>1000 г/моль;

- вязкость водного раствора по Брукфильду: 80 мПа·с ± 30 мПа·с (Brookfield, тип EV-2H+, вращающийся диск типа 3, 100 об/мин);

- pH 3.0.

Такие продукты можно получать двухстадийным синтезом, известным специалистам в области органического синтеза. Можно, например, получить промежуточный продукт, состоящий из продукта реакции диэтилентриамина, моноэтаноламина и адипиновой кислоты в дистиллированной воде. Во второй реакции полученное промежуточное соединение вводят в реакцию с эпихлоргидрином в присутствии серной кислоты и сорбата калия в качестве катализатора образования конечного продукта, разбавляют водой до содержания твердых веществ 12-20 масс.% и устанавливают pH 3 с помощью серной кислоты. Такие сополимеры продают компания Lanxess, Germany, и компания Маrе, Италия, например, под маркой Nadavin, например Nadavin DHN (15%).

Связующее 2

60±0.5 масс.% активный водный раствор сополимера адипиновой кислоты с N-(2-аминоэтил)-1,2-этандиамином и эпихлоргидрином со следующими характеристиками:

- вязкость по Брукфильду 60 масс.% активного водного раствора: 1300 мПа·с ± 100 мПа·с (Brookfield, тип EV-2H+, вращающийся диск типа 3, 100 об/мин);

- кислотное число: 12 мг KOH/г твердых веществ;

- цветное число по Gardner; 4;

- pH 8.9.

Такие продукты можно получить одностадийным синтезом, который известен специалистам в области органического синтеза.

В данном изобретении в реакцию вводят 300.0 г диэтанолтриамина, 18.7 г моноэтаноламина и 446.9 г адипиновой кислоты в 439.4 г дистиллированной воде. Моноэтаноламин добавляют медленно порциями к диэтанолтриамину. В это время температуру поддерживают на уровне 110-120°C. По окончании экзотермической реакции реакционную смесь медленно нагревают до 160-170°С с учетом температуры водяного пара, максимально 103°C. При этой температуре смесь выдерживают до кислотного числа примерно 20 мг KOH/г. Затем ее охлаждают до 130°С и осторожно, малыми порциями добавляют дистиллированную воду до достижения твердого содержимого 60 масс.%.

ПРИМЕРЫ

Пример 1

Сравнительный эксперимент 1: смесь органических частиц 1 и композиции наночастиц карбоната кальция 3

473.3 г композиции наночастиц карбоната кальция 3 смешали с 438.2 г суспензии органических микрочастиц 1 в диспергаторе Pendraulik с зубчатым диском диаметром 3.5 см и рабочей скоростью перемешивания 7500 об/мин при начальной температуре 22°C в течение 15 мин при перемешивании. Конечная температура после перемешивания составила 45°C.

Полученная смесь имела следующие характеристики:

- вязкость по Брукфильду, определенная через 5 мин/60 мин/120 мин: 77/79/81 мПа·с;

- pH 8.23;

- содержание твердых веществ: 52.22 масс.%.

На фигуре 1 четко видно, что наночастицы карбоната кальция отделены от органических микрочастиц. На сканирующей электронной микрофотографии видна только малая часть из 75 масс.% наночастиц карбоната кальция.

Для иллюстрации склонности к сегрегации был проведен тест на фильтрование путем приготовления 200 мл суспензии с 0.5 масс.% твердых веществ из смеси наночастиц/микрочастиц и фильтрования суспензии через мембранный фильтр с диаметром пор 0.2 мкм (давление: примерно 25 мбар, водоструйный насос; комнатная температура). Замеряли время фильтрования 200 мл. При наличии сегрегации наночастицы карбоната кальция сначала проходят через поры, но через некоторое время на мембранном фильтре образуется вторичный осадок и блокирует поры.

Время фильтрования: >24 ч. Через 10 ч остается профильтровать еще 90 мл суспензии.

Время фильтрования четко указывает на сегрегацию наночастиц и микрочастиц.

Сравнительный эксперимент 2: смесь органических микрочастиц 2 и композиции наночастиц карбоната кальция 3

900 г композиции наночастиц карбоната кальция 3 в расчете на сухое вещество смешали со 100 г в расчете на сухое вещество суспензии органических микрочастиц 2 в диспергаторе Pendraulik с зубчатым диском диаметром 3.5 см и рабочей скоростью перемешивания 7500 об/мин при начальной температуре 22°C в течение 15 мин при перемешивании. Конечная температура после перемешивания составила 40°С.

Полученная смесь содержала 62.5 масс.% твердых веществ.

Фигура 2 четко показывает, что наночастицы карбоната кальция отделены от органических микрочастиц. На сканирующей электронной микрофотографии видна только малая часть из 90 масс.% наночастиц карбоната кальция.

Сравнительный эксперимент 3: смесь неорганических микрочастиц 2 и совместно измельченного карбоната кальция

Смесь

- 47.0 масс.% норвежского мрамора, измельченного сухим способом в традиционной шаровой мельнице до среднего сферического диаметра частиц 45 мкм,

- 23.3 масс.% микрочастиц 2,

- 28.9 масс.% воды,

- 0.4 масс.% раствора полиакрилата натрия в качестве мелющего средства,

- 0.4 масс.% раствора нейтрализованного калием сополимера (акриловая кислота/бутилакрилат) в качестве дисперганта измельчили до достижения следующего распределения мокрым измельчением в горизонтальной шаровой мельнице с перемешиванием от компании Dynomill емкостью 2 л:

Размер частиц определен методом седиментации на приборе Sedigraph 5100, Micromeritics, USA,

- вязкость по Брукфильду, определенная через 5 мин/60 мин/120 мин: 182/194/210 мПа·с

- pH 9.4

- содержание твердых веществ: 69.8 масс.%.

Фигура 3 ясно показывает, что наночастицы карбоната кальция отделены от неорганических микрочастиц.

Для иллюстрации склонности к сегрегации был проведен тест на фильтрование путем приготовления 200 мл суспензии с 0.5 масс.% твердых веществ из совместно измельченной смеси и фильтрования суспензии через мембранный фильтр с диаметром пор 0.2 мкм (давление: примерно 25 мбар, водоструйный насос; комнатная температура). Замеряли время фильтрования 200 мл. При наличии сегрегации наночастицы карбоната кальция сначала проходят через поры, но через некоторое время на мембранном фильтре образуется вторичный осадок и блокирует поры.

Время фильтрования: >24 ч. Через 12 ч остается профильтровать еще 50 мл суспензии.

Время фильтрования указывает на сегрегацию наночастиц и микрочастиц.

Сравнительный эксперимент 4: смесь неорганических микрочастиц и композиции наночастиц карбоната кальция 1

753.4 г композиции наночастиц карбоната кальция 1 смешали с 882.0 г суспензии неорганических микрочастиц 1 в диспергаторе Pendraulik с зубчатым диском диаметром 3.5 см и рабочей скоростью перемешивания 7500 об/мин при начальной температуре 22°C в течение 15 мин при перемешивании. Конечная температура после перемешивания составила 48°C.

Полученная смесь имела следующие характеристики:

- вязкость по Брукфильду, определенная через 5 мин/60 мин/120 мин: 142/138/138 мПа·с;

- pH 8.28;

- содержание твердых веществ: 66.5 масс.%.

На фигуре 4 четко видно, что наночастицы карбоната кальция отделены от неорганических микрочастиц. На сканирующей электронной микрофотографии видна только малая часть из 50 масс.% наночастиц карбоната кальция.

Для иллюстрации склонности к сегрегации был проведен тест на фильтрование путем приготовления 200 мл суспензии с 0.5 масс.% твердых веществ из смеси наночастиц/микрочастиц и фильтрования суспензии через мембранный фильтр с диаметром пор 0.2 мкм (давление: примерно 25 мбар, водоструйный насос; комнатная температура). Замеряли время фильтрования 200 мл. При наличии сегрегации наночастицы карбоната кальция сначала проходят через поры, но через некоторое время на мембранном фильтре образуется вторичный осадок и блокирует поры.

Время фильтрования: >24 ч. Через 10 ч остается профильтровать еще 70 мл суспензии.

Время фильтрования указывает на сегрегацию наночастиц и микрочастиц.

Предлагаемые примеры

Пример 2. Композиты из органических микрочастиц, композиции наночастиц карбоната кальция и связующего 1

Эксперимент 5. Композит из 25 масс.% органических микрочастиц и 75 масс.% композиции наночастиц карбоната кальция 3

2100 г композиции наночастиц карбоната кальция 3 поместили в диспергатор Pendraulik и добавили в композицию 1944.4 г суспензии органических микрочастиц 1 в течение 2 мин. Твердое содержимое разбавили водой до концентрации 50 масс.%; к смеси добавили 272.7 г связующего в виде водного раствора с содержанием твердых веществ 15.4 масс.% в течение еще 2 мин и разбавили водой до содержания твердых веществ 35 масс.%. Полученную реакционную смесь диспергировали в течение 15 мин; спустя половину времени диспергирования установили pH 9 с помощью 10 масс.% NaOH и далее диспергировали с помощью 0.525 масс.% в расчете на общее содержание твердых веществ 42 масс.% активного водного раствора натриевой соли полиакриловой кислоты (Mw: примерно 4000 г/моль; pH 8.5). Диспергатор Pendraulik был оборудован зубчатым диском диаметром 3.5 см и рабочей скоростью 7500 об/мин. Начальная температура была равна 21°C и конечная температура после 15-минутного диспергирования составила 38°C. Полученная суспензия композита имела следующие характеристики:

- вязкость по Брукфильду, определенная через 5 мин/60 мин/120 мин: 610/580/583 мПа·с;

- pH 9.04;

- содержание твердых веществ: 35.1 масс.%.

Из фигуры 5 ясно видно, что наночастицы карбоната кальция не отделяются от органических микрочастиц и находятся на поверхности органических микрочастиц. Легко видеть, что объем пор в примере 2, эксперимент 5 значительно больше, чем в примере 1, эксперимент 1.

Для иллюстрации склонности к сегрегации был проведен тест на фильтрование путем приготовления 200 мл суспензии с 0.5 масс.% твердых веществ из смеси наночастиц/микрочастиц и фильтрования суспензии через мембранный фильтр с диаметром пор 0.2 мкм (давление: примерно 25 мбар, водоструйный насос; комнатная температура). Замеряли время фильтрования 200 мл. Если сегрегация имеет место, сначала наночастицы карбоната кальция проходят через поры, но через некоторое время на мембранном фильтре образуется вторичный осадок и блокирует поры.

Время фильтрования: 1.5 ч.

Время фильтрования четко показывает, что сегрегация наночастиц и микрочастиц заметно уменьшилась. Вторичный слой осадка на фильтре, который мог блокировать поры, практически не образовался на мембранном фильтре. Время фильтрации было очень коротким благодаря открытой структуре композита по сравнению с экспериментом 1, пример 1.

Эксперимент 6: композит из 50 масс.% органических микрочастиц 1 и 50 масс.% композиции наночастиц карбоната кальция 3

1457 г композиции наночастиц карбоната кальция 3 поместили в диспергатор Pendraulik и добавили в композицию 4047 г суспензии органических микрочастиц 1. Твердое содержимое разбавили водой до концентрации 40 масс.%. К этой смеси добавили 283.8 г связующего 1 в виде водного раствора с содержанием твердых веществ 15.4 масс.% и разбавили водой до содержания твердых веществ 30 масс.%. Реакционную смесь перемешивали в течение 15 мин, причем вначале установили pH 9 с помощью 10 масс.% NaOH и диспергировали смесь с помощью 0.3 масс.% в расчете на общее содержание твердых веществ 42 масс.% активного водного раствора натриевой соли полиакриловой кислоты (Mw: примерно 4000 г/моль; pH 8.5). Диспергатор Pendraulik оборудован зубчатым диском диаметром 3.5 см. Рабочая скорость перемешивания составляла 7500 об/мин. Начальная температура была равна 21°C. В течение 15-минутного перемешивания температура поднялась до конечной температуры 42°С.

Полученная суспензия композита имела следующие характеристики:

- вязкость по Брукфильду, определенная через 5 мин/60 мин/120 мин: 459/574/616 мПа·с;

- pH 9.03;

- содержание твердых веществ: 28.9 масс.%.

Фигура 6 четко показывает, что наночастицы карбоната кальция не отделены от органических микрочастиц и находятся на поверхности органических микрочастиц. Легко видеть, что объем пор в примере 2, эксперимент 6 значительно увеличился по сравнению с примером 1, эксперимент 1.

Эксперимент 7: композит из 9 масс.% органических микрочастиц 1 и 91 масс.% композиции наночастиц карбоната кальция 4

a) Стадия 1: получение интермедиата из композиции наночастиц карбоната кальция 4 и связующего 1

2500 г композиции наночастиц карбоната кальция 4 поместили в 1 л лемеховый смеситель Lodige, Germany, и добавили 324.7 г водного раствора связующего 1 в течение 10 мин при перемешивании и затем гомогенизировали еще в течение 10 мин.

После добавления связующего 1 содержание твердых веществ в интермедиате составило 90.2 масс.% и смесь имела консистенцию твердого порошка.

b) Стадия 2: получение композита из интермедиата и органических микрочастиц 1

111 г суспензии микрочастиц 1 поместили в диспергатор Pendraulik и добавили 332.6 г интермедиата со стадии а) и разбавили водой до концентрации 46 масс.% и затем из компонентов приготовили композит.

Полученная суспензия композита имела следующие характеристики:

- вязкость по Брукфильду через 2 часа после приготовления 795 мПа·с;

- pH 7.6;

- содержание твердых веществ: 46.7 масс.%.

На сканирующей электронной микрофотографии предлагаемого композита наблюдается хорошее покрытие микрочастиц наночастицами карбоната кальция по сравнению со смесью.

Эксперимент 8: композит из 10 масс.% органических микрочастиц 2 и 90 масс.% композиции наночастиц карбоната кальция 3

1800 г в расчете на сухое вещество композиции наночастиц карбоната кальция 3 поместили в диспергатор Pendraulik и перемешивали с 200 г суспензии органических микрочастиц 2 в расчете на сухую часть в течение 2 мин. Твердое содержимое разбавили водой до концентрации 50 масс.%. К смеси добавили связующее 1 в виде водного раствора с содержанием твердых веществ 15.4 масс.% в течение еще 2 мин до концентрации 5 масс.% в расчете на содержание твердых наночастиц и микрочастиц и разбавили водой до содержания твердых веществ 40 масс.%. Полученную реакционную смесь диспергировали в течение 15 мин; спустя половину времени диспергирования установили pH 9 с помощью 10 масс.% NaOH и смесь диспергировали с помощью 1 масс.% в расчете на общее содержание твердых веществ 40 масс.% активного водного раствора натриевой соли полиакриловой кислоты (Mw: примерно 4000 г/моль; pH 8.5). Диспергатор Pendraulik оборудован зубчатым диском диаметром 3.5 см, и рабочая скорость перемешивания составляла 7500 об/мин. Начальная температура была 23°C и конечная температура после 15-минутного диспергирования составила 42°С.

pH 9.0.

Содержание твердых веществ: 40.9 масс.%.

Фигура 7 четко показывает, что наночастицы карбоната кальция не отделены от органических микрочастиц и находятся на поверхности органических микрочастиц.

Пример 3. Композиты из неорганических микрочастиц, композиции наночастиц карбоната кальция и связующего 1

Эксперимент 9: композит из 50 масс.% неорганических микрочастиц 2 и 50 масс.% композиции наночастиц карбоната кальция 1

a) Стадия 1: приготовление интермедиата из микрочастиц 2 и связующего 1

400 кг неорганических микрочастиц 2 поместили в лемеховый смеситель FKM 2000 D, Lodige, Germany и добавили 53.3 кг водного раствора связующего 1 в течение 10 мин при перемешивании и затем гомогенизировали еще в течение 10 мин. После добавления связующего 1 содержание твердых веществ в интермедиате составило 88 масс.% и смесь имела консистенцию твердого порошка.

b) Стадия 2: приготовление композита из интермедиата и композиции наночастиц карбоната кальция

522.6 кг композиции наночастиц карбоната кальция 1 и 388 кг воды перемешали в контейнере емкостью 2 м3 до содержания твердых веществ в суспензии 41.63 масс.%. Затем добавили 8.9 кг 42 масс.% активного водного раствора натриевой соли полиакриловой кислоты (Mw: примерно 4000 г/моль, pH 8.5) и 3 кг 10 масс.% NaOH. Суспензию прокачали центробежным насосом через трубчатый смеситель, в трубчатый смеситель добавляли непрерывно 427.5 кг интермедиата со стадии 1 с содержанием твердых веществ 88 масс.% через приемную трубку в течение 2 мин и интермедиат привели в контакт с суспензией. Полученную суспензию перемешивали еще 8 мин.

Затем вещество просеяли прямо в контейнер через сито с отверстиями 104 мкм.

Полученная суспензия имела следующие характеристики

через 5 суток после приготовления:

вязкость по Брукфильду, определенная через 5 мин/60

мин/120 мин: 76/75/77 мПа·с;

pH 8.65;

содержание твердых веществ: 58.6 масс.%.

Фигура 8 четко показывает, что наночастицы карбоната кальция не отделены от неорганических микрочастиц и находятся на поверхности неорганических микрочастиц. Легко видеть, что объем пор в примере 3, эксперимент 9 заметно увеличился по сравнению с примером 1, эксперимент 4.

Для иллюстрации склонности к сегрегации был проведен тест на фильтрование путем приготовления 200 мл суспензии с 0.5 масс.% твердых веществ из смеси наночастиц/микрочастиц и фильтрования суспензии через мембранный фильтр с диаметром пор 0.2 мкм (давление: примерно 25 мбар, водоструйный насос; комнатная температура). Замеряли время фильтрования 200 мл. Если сегрегация имеет место, сначала наночастицы карбоната кальция проходят через поры, но через некоторое время на мембранном фильтре образуется вторичный осадок и блокирует поры.

Время фильтрования: 6.0 ч.

Время фильтрования четко показывает, что сегрегация наночастиц и микрочастиц заметно уменьшилась. Вторичный слой осадка на фильтре, который мог блокировать поры, практически не образовался на мембранном фильтре. Время фильтрации было очень коротким благодаря открытой структуре композита по сравнению с экспериментом 4, пример 1.

Эксперимент 10. Композит из 50 масс.% неорганических микрочастиц 2 и 50 масс.% композиции наночастиц кальция 2

a) Стадия 1: приготовление интермедиата из микрочастиц 2 и связующего 1

400 кг неорганических микрочастиц 2 поместили в лемеховый смеситель FKM 2000 D, Lodige, Germany и добавили 53.3 кг водного раствора связующего 1 в течение 10 мин при перемешивании и затем гомогенизировали еще в течение 10 мин. После добавления связующего 1 содержание твердых веществ в интермедиате составило 88 масс.%.

b) Стадия 2: приготовление композита из интермедиата и композиции наночастиц карбоната кальция 2

518.3 кг композиции наночастиц карбоната кальция 2 и 348 кг воды перемешали в контейнере емкостью 2 м3. Затем добавили 3.6 кг 42 масс.% активного водного раствора натриевой соли полиакриловой кислоты (Mw: примерно 4000 г/моль, pH 8.5) и 1.35 кг 10 масс.% NaOH при перемешивании. Суспензию прокачали центробежным насосом через трубчатый смеситель, в трубчатый смеситель вводили непрерывно 424 кг интермедиата со стадии 1 с содержанием твердых веществ 88 масс.% через приемную трубку и перемешивали.

Затем вещество просеяли прямо в контейнер через сито с отверстиями 104 мкм.

полученная суспензия имела следующие характеристики

через 5 суток после приготовления:

вязкость по Брукфильду, определенная через 5 мин/60 мин/120 мин: 422/405/409 мПа·с;

pH 8.3;

содержание твердых веществ: 58.35 масс.%.

Фигура 9 четко показывает, что наночастицы карбоната кальция не отделены от неорганических микрочастиц и находятся на поверхности неорганических микрочастиц. Легко видеть, что объем пор в примере 3, эксперимент 10 заметно увеличился по сравнению с примером 1, эксперимент 4.

Для иллюстрации склонности к сегрегации был проведен тест на фильтрование путем приготовления 200 мл суспензии с 0.5 масс.% твердых веществ из смеси наночастиц/микрочастиц и фильтрования суспензии через мембранный фильтр с диаметром пор 0.2 мкм (давление: примерно 25 мбар, водоструйный насос; комнатная температура). Замеряли время фильтрования 200 мл. Если сегрегация имеет место, сначала наночастицы карбоната кальция проходят через поры, но через некоторое время на мембранном фильтре образуется вторичный осадок и блокирует поры.

Время фильтрования: 2.5 ч.

Время фильтрования четко показывает, что сегрегация наночастиц и микрочастиц заметно уменьшилась. Вторичный слой осадка на фильтре, который мог бы блокировать поры, практически не образовался на мембранном фильтре. Время фильтрации было очень коротким благодаря открытой структуре композита по сравнению с экспериментом 4, пример 1.

Эксперимент 11: композит из 25 масс.% неорганических икрочастиц и 75 масс.% композиции наночастиц карбоната кальция 2:

a) Стадия 1: приготовление интермедиата из микрочастиц 2 и связующего 1

400 кг неорганических микрочастиц 2 поместили в лемеховый смеситель FKM 2000 D, Lodige, Germany и добавили 53.3 кг водного раствора связующего 1 в течение 10 мин при перемешивании и затем гомогенизировали еще в течение 10 мин. После добавления связующего 1 содержание твердых веществ в интермедиате составило 88 масс.%.

В лемеховый смеситель Lodige поместили сначала 77.5 кг композиции наночастиц композита 2 и смешали с 17.5 кг воды. Затем добавили 180 г 42 масс.% водного раствора натриевой соли полиакриловой кислоты (Mw: примерно 4000 г/моль, pH 8.5) и после короткой гомогенизации в течение 2 мин добавили 21.1 кг интермедиата со стадии 1 с содержанием твердых веществ 88 масс.% и тщательно перемешали в течение 30 мин с использованием двух лемеховых смесителей FKM 130 D в качестве гомогенизатора и смесителя.

Затем вещество просеяли непосредственно в контейнер через сито с отверстиями 104 мкм.

Полученная суспензия композита имела следующие характеристики

через 5 суток после приготовления:

вязкость по Брукфильду: 108/109/112 мПа·с;

pH 8.86;

содержание твердых веществ: 64.76 масс.%.

Фигура 10 четко показывает, что наночастицы карбоната кальция не отделены от неорганических микрочастиц и находятся на поверхности неорганических микрочастиц. Легко видеть, что объем пор в примере 3, эксперимент 11 заметно увеличился по сравнению с примером 1, эксперимент 4.

Этот эксперимент показывает, что даже при использовании другого оборудования, отличающегося от ранее описанного, и иного времени добавления пигментов и/или волокон и связующих все равно наблюдается хорошее связывание неорганических частиц с наночастицами карбоната кальция.

Пример 4: композиты из органических микрочастиц, композиции наночастиц карбоната кальция 3 и связующего 2

Эксперимент 12: композит из 25 масс.% органических микрочастиц 1 и 75 масс.% композиции наночастиц карбоната кальция 3 и связующего 2

654.2 г органических микрочастиц 1 поместили в диспергатор Pendraulik, добавили 17.6 г 20 масс.% раствора PolyDADMAC, перемешивали 5 мин и затем добавили 23.5 г связующего 2, перемешивали 5 мин и затем добавили 700 г композиции наночастиц карбоната кальция 3 и разбавили дистиллированной водой до концентрации примерно 30 масс.%. Полученную реакционную смесь перемешивали 15 мин, установив pH 9 с помощью 10 масс.% NaOH и диспергировали смесь с помощью 16.8 г 42 масс.% активного водного раствора натриевой соли полиакриловой кислоты (Mw: примерно 4000 г/моль; pH 8.5). Диспергатор Pendraulik оборудован зубчатым диском диаметром 3.5 см. Скорость перемешивания составляла 7500 об/мин. Начальная температура была 23°C. После 15-минутного диспергирования температура суспензии возросла до конечной температуры 44°C.

Полученная суспензия композита имела следующие характеристики:

- вязкость по Брукфильду, определенная через 5 мин/60 мин/120 мин: 317/338/358 мПа·с;

- pH 9.26;

- содержание твердых веществ: 32.0 масс.%.

Из фигуры 11 ясно видно, что наночастицы карбоната кальция не отделены от органических микрочастиц и находятся на поверхности органических микрочастиц. Легко видеть, что объем пор в примере 4, эксперимент 12 значительно увеличился по сравнению с примером 1, эксперимент 1.

Для иллюстрации склонности к сегрегации был проведен тест на фильтрование путем приготовления 200 мл суспензии с 0.5 масс.% твердых веществ из смеси наночастиц/микрочастиц и фильтрования суспензии через мембранный фильтр с диаметром пор 0.2 мкм (давление: примерно 25 мбар, водоструйный насос; комнатная температура). Замеряли время фильтрования 200 мл. Если сегрегация имеет место, сначала наночастицы карбоната кальция проходят через поры, но через некоторое время на мембранном фильтре образуется вторичный осадок и блокирует поры.

Время фильтрования: 13 мин.

Исключительно короткое время фильтрования ясно показывает, что сегрегация наночастиц и микрочастиц сильно уменьшилась. Вторичный слой осадка на фильтре, который мог бы блокировать поры, практически не образовался на мембранном фильтре. Время фильтрации было очень коротким благодаря открытой структуре композита по сравнению с экспериментом 1 примера 1.

Эксперимент на размывание и высушивание краски на бумаге с покрытием

а) Тест на размывание на некаландрированной бумаге

Наносимые краски готовили из предлагаемого композита из эксперимента 11 и смеси современного уровня техники, как описано в эксперименте 1, и имели следующий состав:

A) для получения краски смешали 350 г сухого композита из эксперимента 11 и 35 г сухого стирол-акрилатного латекса (Acronal S 360 D; BASF) и перемешивали 5 мин на скорости 200 об/мин с использованием диска диаметром 5 см;

B) для получения краски смешали 500 г сухого композита из эксперимента 1 и 50 г сухого стирол-акрилатного латекса (Acronal S 360 D; BASF) и перемешивали 5 мин на скорости 2000 об/мин с использованием диска диаметром 5 см.

15 г сухой краски нанесли на бумагу для офсетной печати типа Magnostar, Sappi, плотностью 58 г/м2. Покрытие наносили с помощью настольного аппарата фирмы Ericksen с ракельным ножом, модель 624. В зависимости от размера ракельного ножа наносили разные количества суспензии. Затем установили скорость 5, ракельный нож расположили поверх покрываемой бумаги. Для того чтобы удержать ракельный нож от вращения, его следует держать левой рукой, не оказывая давления на покрываемую бумагу.

Для обеспечения плотности 15 г/м2 при нанесении смеси из эксперимента 1 использовали ракельный нож №2, а для получения плотности 22 г/м2 - ракельный нож №3. Ракельный нож №3 использовали также для композита из эксперимента 11 для получения плотности покрытия 15 г/м2.

После сушки горячим воздухом при температуре примерно 105°C в течение 15 мин на бумаге печатали с помощью струйного принтера HP DeskJet 6540 с картриджами HP Tri Colour 344 и HP Black 339.