Композиция и способ для регулирования смачиваемости поверхностей - RU2599668C2

Код документа: RU2599668C2

Чертежи

Описание

Настоящее изобретение относится к композиции для регулирования смачиваемости поверхностей, к содержащим ее составам для покрытия, к способу регулирования смачиваемости поверхностей с использованием этой композиции или соответствующего состава для покрытия и к их применениям.

Существует непрекращающийся интерес в отношении придания заданных свойств материалам с помощью регулирования свойств структуры их поверхности. Одним хорошо известным примером является эффект лотоса, относящийся к очень высокой водоотталкивающей способности (сверхгидрофобности) листьев определенных растений, где частицы грязи подхватываются каплями воды благодаря комплексной микро- и наноскопической структуре поверхности, которая минимизирует адгезию.

Благодаря своему высокому поверхностному натяжению капли воды стремятся минимизировать свою поверхность, пытаясь принять сферическую форму. При соприкосновении с поверхностью силы адгезии приводят к смачиванию поверхности.

В природе свойства самоочищения существуют благодаря гидрофобной водоотталкивающей двойной структуре поверхности листа, образованной из характерного эпидермиса и покрывающих восков. Эпидермис лотоса имеет бугорки высотой от 10 до 20 мкм и шириной от 10 до 15 мкм, на которых расположены так называемые эпикутикулярные воска. Эти слоистые воска гидрофобны и образуют второй слой двойной структуры, позволяющей значительно уменьшить площадь смачивания и силу адгезии между поверхностью и каплей, приводя к процессу самоочищения.

Свободная поверхностная энергия воска относительна мала, и капля воды на гладкой поверхности этого воскового вещества покажет угол смачивания >90° но возможно <120°. Структурный эффект происходит из внешних вершин и граней бугорков, которые минимизируют площадь взаимодействия твердого вещества и жидкости, приводя к преобладанию сил когезии в жидкой капле, стремящейся к сферической форме (Cassie and Baxter, Trans. Faraday Soc. 1944, 40, 546).

В результате этого полное отталкивание можно наблюдать с углом смачивания приблизительно 180°, и капля скатывается по поверхности, не оставляя следов. Также известно противоположное явление, когда собственный угол смачивания относительно мал, например, <45°. Разработанная структурированная поверхность может служить для усиливания смачивания, наблюдаемый угол смачивания достигает 0°, и это явления называют сверхсмачиваемость (Wenzel, Ind. Eng. Chem. 1936, 28, 988).

Эффект лотоса был особенно тщательно изучен с теоретической точки зрения (ср., например, Narhe et al., Water Condensation on a super-hydrophobic spike surface, Europhys. Lett. 2006, 75(1), 98-104; Wier et al., Langmuir 2006, 22, 2433-2436; Gao et al., Langmuir 2007, 23, 3762-3765), а также в отношении его практического использования в технических приложениях, таких как средства для обработки, покрытия, краски, кровельные плитки, ткани и другие поверхности, которые могут оставаться сухими и очищать себя таким же способом, как лист лотоса.

В связи с этим требуемую структуру поверхности получали весьма сложным способом, модифицируя саму поверхность, например, применяя облучение 248 нм эксимерным лазером на фтористом криптоне в вакууме на ПЭТ пленках (Heitz et al., Dendritic Surface Structures on Excimer-Laser Irradiated PET Foils; Appl. Phys. A 1993, 56, 329-333), плазмополимеризацией на субстратах, травление аргоновой плазмой, силанизация силиконовых пластин и т.д. (Chen et. al., Ultrahydrophobic and Ultralyophobic Surfaces: Some Comments and Examples; Langmuir 1999,15, 3395-3399; Oner et al., Ultrahydrophobic surfaces. Effects of Topography Length Scales on Wettability, Langmuir 2000,16, 7777-7782); получение комплексных и ориентированных наноструктур ZnO с использованием регулируемого выращивания на затравке и цитрат-анионов, которые избирательно адсорбируют на базисной плоскости ZnO как структурообразующего средства (Tian et al., Complex and oriented ZnO nanostructures, nature materials 2003, 2, 821-826).

Однако в промышленных применениях возникают проблемы из-за механической нестабильности, ввиду того, что искусственные поверхности, в отличие от растительных структур, не являются самообновляющимися, и все еще существует потребность в следующем инновационном материале, предоставляющем возможность регулировать свойства поверхности различных материалов.

Кроме того, существует потребность в легко наносимых составах, т.е. составах, которые могут быть нанесены непосредственно на поверхность субстрата легко исполняемым и доступным способом.

В связи с этим было предпринято несколько попыток придать субстратам эффект лотоса составами для покрытия. Таким образом, например, ЕР 1 144 332 B1 описывает составы для покрытия, состоящие из дисперсии связующего средства, включающего по меньшей мере одну гидрофобную смолу, изготовленный из смолы материал и/или воск, наполнитель и необязательно общепринятые добавки, где содержащийся наполнитель имеет по меньшей мере бимодальное распределение размера частиц, где одна область размера частиц (A) имеет средний диаметр минимум 5 мкм, а другая область размера частиц (B) имеет диаметр частиц не более чем 3 мкм, и массовое отношение частиц из первой области размера частиц (A) к частицам из последней области размера частиц (B) составляет от 0,01:1 до 12:1, и где гидрофильные свойства компонентов дисперсии выбраны таким образом, что исходный статический угол смачивания составляет более 130° после трех минут равновесия.

Однако ни одно из упомянутых технических решений, направленных на получение эффекта лотоса, не относится к способу регулирования смачиваемости определенными составами, т.е. регулированию смачиваемости в диапазоне от сверхгидрофобности до сверхсмачиваемости по желанию.

В настоящее время обнаружили, что частицы ежевидной формы целесообразно использовать в применении к модифицированию поверхностей включением их в слой покрытия, используя связующие средства таким образом, что поверхность под SEM микроскопом все еще показывает поверхностные шипы и иглы. Если в сочетании с такими частицами ежевидной формы и составами для покрытия добавляют одно средство, придающее гидрофобность и/или гидрофильность, и/или наносят поверх тонким слоем (от одного до нескольких слоев), смачиваемость можно регулировать с высокой степенью точности от крайней гидрофобности до крайней гидрофильности.

Также было обнаружено, что целесообразно использовать смеси предварительно гидрофобизированных и предварительно гидрофилизированных частиц ежевидной формы. Когда количество гидрофобизированных частиц превышает порог протекания, система может проявлять эффект лотоса, такой как скатывание капель, в то же время все еще сохраняя гидрофильные зоны, которые сосредотачивают воду с помощью адсорбции и позволяют капле увеличиться до заданного размера, когда силы гравитации преобладают над силами адгезии.

Таким образом, настоящее изобретение относится к композиции, содержащей:

- частицы ежевидной формы,

- по меньшей мере одно связующее средство, и

- по меньшей мере одно средство, придающее гидрофобность, и/или по меньшей мере одно средство, придающее гидрофильность.

"Частицы ежевидной формы" в контексте настоящего изобретения означают частицы, имеющие форму ежа, что значит, что частицы имеют такую форму, что шипы и/или иглы в основном радиально отходят от сердцевины. Эта форма может быть обусловлена соответствующим выращиванием кристалла или может быть может быть достигнута с помощью формовки или шаблонирования частиц методами, известными специалисту в данной области.

Также возможно, что ежевидная форма обусловлена агломерацией или образованием кластеров игольчатых кристаллов с образованием ежевидной формы.

В основном, частицы ежевидной формы могут состоять из любого подходящего вещества. В предпочтительном варианте осуществления частицы ежевидной формы состоят из вещества, выбранного из группы, включающей вещество, содержащее карбонат кальция, в особенности осажденный карбонат кальция, вещество, содержащее природный карбонат кальция, сатинит, и их смеси.

Если частицы ежевидной формы состоят из осажденного карбоната кальция (ОКК), особенно предпочтительно, чтобы частицы ежевидной формы состояли из вещества, содержащего арагонитовый, кальцитовый, ватеритовый осажденный карбонат кальция, или их смеси.

Особенно полезны в настоящем изобретении частицы ежевидной формы, состоящие из вещества, содержащего кластеры и/или конгломераты скаленоэдрических или ромбо-дипирамидальных кристаллов осажденного карбоната кальция.

ОКК, который может быть особенно полезен в настоящем изобретении, получен способом, описанным в неопубликованной Европейской патентной заявке № 10 188 840.2, где карбонаты низкого качества можно трансформировать в очень чистые осажденные карбонаты кальция с превосходным блеском и определенной структурой.

Этого достигают при помощи:

a) предоставления и кальцинирования вещества, содержащего карбонат кальция;

b) гашения продукта реакции, полученного на стадии a), водным раствором хлорида аммония;

c) выделения нерастворимых компонентов из раствора хлорида кальция, полученного на стадии b);

d) карбонизации раствора хлорида кальция, полученного на стадии c);

e) выделения осажденного карбоната кальция, полученного на стадии d).

Характерной особенностью этого способа получения ОКК является сочетание оксида кальция, полученного на стадии a), с водным раствором хлорида аммония на стадии b), приводящее к образованию хорошо растворимого хлорида кальция, где нежелательные примеси, изначально содержавшиеся в загружаемом материале - карбонате кальция, остаются нерастворимыми или по меньшей менее растворимыми, чем хлорид кальция, в образующейся щелочной аммиачной среде, делая возможным разделение.

Кроме того, благодаря использованию затравочных кристаллов или других модифицирующих структуру химических реактивов в растворе хлорида кальция, полученном на стадии c) перед осаждением, можно убедиться, что продукты осаждения кристаллизуются определенной формы и в определенном диапазоне размера частиц.

Кроме того, ОКК, который целесообразно использовать в композиции по настоящему изобретению, можно получать способом, описанным в EP 2 371 766, а именно, способом получения осажденного продукта - карбоната кальция, включающим стадии:

(a) приготовление водной суспензии осажденных зерен карбоната кальция карбонизацией суспензии Ca(OH)2 в присутствии от 0,005 до 0,030 моль стронция, в форме Sr(OH)2, на моль Са(ОН)2 перед или во время карбонизации; и

(b) образование водной суспензии осажденного продукта - карбоната кальция карбонизацией взвеси Ca(OH)2 в присутствии от 0,5 до 5% по массе сухого вещества осажденных зерен карбоната кальция,

где осажденные зерна карбоната кальция имеют d50, который менее чем d50 осажденного продукта - карбоната кальция, и осажденные зерна карбоната кальция имеют содержание арагонитового полиморфа, равное или большее чем в осажденном продукте - карбонате кальция.

Однако также существуют другие методы получения частиц ОКК ежевидной формы, используемые в настоящем изобретении, хорошо известные в данной области, например, из L. Zhu et al., Journal of Solid State Chemistry 179 (2006), 1247-1252.

Частицы ежевидной формы, использованные в настоящем изобретении, предпочтительно имеют удельную площадь поверхности БЭТ от 1 до 50 м2/г, особенно предпочтительно от 2 до 40 м2/г, более предпочтительно от 11 до 35 м2/г, наиболее предпочтительно от 15 до 20 м2/г, измеренную с использованием азота и метода БЭТ в соответствии с ISO 9277.

В предпочтительном варианте осуществления частицы ежевидной формы имеют взвешенный медианный диаметр частиц d50 от 1 мкм до 50 мкм, предпочтительно от 2 мкм до 40 мкм, более предпочтительно от 3 мкм до 30 мкм, определенный способом седиментации с использованием прибора Sedigraph™ 5100 от компании Micromeritics, USA. Измерение проводили в водном растворе 0,1% масс. Na4P2O7. Образцы диспергировали с использованием высокоскоростной мешалки и ультразвука.

Средства, придающие гидрофобность, а также средства, придающие гидрофильность, которые можно целесообразно использовать в контексте настоящего изобретения, хорошо известны в данной области покрытий, красок, и т.д.

В особенно предпочтительном варианте осуществления средство, придающее гидрофобность, выбрано из группы, содержащей жирные кислоты, такие как стеариновая кислота, пальмитиновая кислота, и их соли; алкилкетеновый димер; полиакриламидные смолы; силиконовые смолы, полисилоксаны, предпочтительно полисилоксан, модифицированный функциональной силиконовой смолой, и их смеси.

Особенно предпочтительны средства, придающие гидрофильность, выбранные из группы, содержащей полиакриловые кислоты, соли 1-гидроксиэтан-1,1-дифосфоновой кислоты, предпочтительно ее соли щелочных металлов, более предпочтительно ее калиевые соли; и хелаты 1-гидроксиэтан-1,1-дифосфоновой кислоты, предпочтительно ее хелат гидроксида алюминия, более предпочтительно хелаты гидроксида алюминия/1-гидроксиэтан-1,1-дифосфоновой кислоты, имеющие массовое отношение 1:5, и их смеси.

Количества по меньшей мере одного средства, придающего гидрофобность, и/или по меньшей одного средства, придающего гидрофильность, также зависят от желаемого эффекта при смачивании и будут легко определены соответствующими испытаниями с использованием специфических средств.

Как правило, общее количество по меньшей мере одного средства, придающего гидрофобность, и/или по меньшей мере одного средства, придающего гидрофильность, будет составлять от 0,1 до 10% масс., предпочтительно от 0,2 до 5% масс., более предпочтительно от 0,3 до 2,4% масс., наиболее предпочтительно от 0,4 до 1,9% масс., особенно от 0,5 до 1,5% масс., от массы частицы ежевидной формы.

Связующее средство, используемое в настоящем изобретении, может быть любым общепринятым связующим средством, используемым в области покрытий для бумаги и картона, красок и покрытий, и пропиток. Оно предпочтительно выбрано из группы, содержащей латексные связующие средства, смешанные системы связующих средств, предпочтительно гомополимеры или сополимеры акрилов и/или метакриловых кислот, итаконовой кислоты; и сложных эфиров кислот, таких как, например, этилакрилат, бутилакрилат; стирол, незамещенный или замещенный винилхлорид, винилацетат, этилен, бутадиен, акриламиды и акрилонитрилы; силиконовые смолы, водорастворимые алкидные смолы, комбинации акриловых/алкидных смол, поливиниловый спирт, природные масла, предпочтительно льняное масло, и их смеси.

Если применяют связующие средства, обладающие гидрофобными и/или гидрофильными свойствам, связующие средства могут действовать как по меньшей мере одно средство, придающее гидрофобность, и/или по меньшей мере одно средство, придающее гидрофильность, т.е. связующее средство и по меньшей мере одно средство, придающее гидрофобность, и/или по меньшей мере одно средство, придающее гидрофильность, являются идентичными соединениями.

В зависимости от субстрата и природы частиц ежевидной формы, а также средств, придающих гидрофильность и/или гидрофобность, точное количество связующего средства таково, чтобы обеспечить связывание различных компонентов друг с другом и с субстратом, покрываемым композицией, не оказывая влияния на их свойства.

Как правило, связующее средство присутствует в количестве до 250% масс., предпочтительно до 200% масс., более предпочтительно до 150% масс., наиболее предпочтительно до 120% масс., и особенно предпочтительно присутствует в количестве от 1 до 50% масс., предпочтительно от 3 до 25% масс., более предпочтительно от 5 до 20% масс., особенно предпочтительно от 10 до 15% масс., от массы частиц ежевидной формы.

Композиция может быть представлена в различных формах.

В одном из вариантов осуществления изобретения частицы ежевидной формы сочетаются с по меньшей мере одним средством, придающим гидрофобность, и/или по меньшей мере одним средством, придающим гидрофильность, и связующим средством.

В другом предпочтительном варианте осуществления частицы ежевидной формы предварительно обработаны по меньшей мере одним средством, придающим гидрофобность, и/или по меньшей мере одним средством, придающим гидрофильность. Затем частицы ежевидной формы, предварительно обработанные по меньшей мере одним средством, придающим гидрофобность, и/или по меньшей мере одним средством, придающим гидрофильность, или их смеси, смешивают со связующим средством, куда, кроме того, необязательно могут быть дополнительно добавлены по меньшей мере одно средство, придающее гидрофобность, и/или по меньшей мере одно средство, придающее гидрофильность, которые могут быть теми же или отличаться от средства, использованного при предварительной обработке.

Композиция также включает варианты осуществления, где частицы ежевидной формы сначала смешивают со связующим средством и затем совмещают с по меньшей мере одним средством, придающим гидрофобность, и/или по меньшей мере одним средством, придающим гидрофильность.

Композиция по настоящему изобретению может быть представлена в форме состава для покрытия, где композиция может быть растворена или диспергирована в подходящем носителе, например, носителе, выбранном из группы, содержащей воду, спирт, простые эфиры, спирты, алифатические углеводороды, сложные эфиры, и их смеси.

В некоторых вариантах осуществления также может быть целесообразно использовать смеси растворителей, такие как смеси воды с другими растворителями, как, например, упомянутые выше, необязательно в сочетании с общепринятыми добавками, такими как коалесцирующие добавки, например, Texanol®; противопенные добавки, предпочтительно на основе минерального масла и/или силикона; модификаторы реологии, предпочтительно целлюлозные простые эфиры, силикаты слоистой структуры, ассоциативные и неассоциативные акрилики или полиуретаны.

Однако также возможно использование композиции самой по себе, особенно если один или несколько компонентов являются жидкими и содержатся в достаточном количестве для равномерного распределения на поверхность субстрата, например, если в качестве связующего средства применяют льняное масло.

Кроме того, состав для покрытия, содержащий композицию по изобретению, может содержать обычные добавки, такие как диспергирующие средства, силицирующие средства, загустители, модификаторы реологии, противоосаждающие вещества, противопенные добавки, антиоксиданты, средства для наведения синей окраски, поверхностно-активные вещества, кросслинкеры, антипирены, катализаторы, pH буферы, наполнители, красители, пигменты, оптические осветлители, воска, коалесцирующие добавки, биоциды и т.д. в свободной или капсульной форме, например, в форме препаратов замедленного высвобождения, таких как описанные в EP 2 168 572, или неопубликованной патентной заявке № 11 188 597.6, и их смеси.

Поскольку композиции по изобретению позволяют регулировать смачиваемость поверхностей, дополнительным аспектом настоящего изобретения является соответствующий способ регулирования смачиваемости поверхностей.

Это достигается покрытием субстрата вышеописанной композицией по изобретению.

Для этой цели композиция по настоящему изобретению предпочтительно представлена в форме состава для покрытия, как описано выше.

Таким образом, субстрат можно покрывать составом для покрытия из композиции, содержащей частицы ежевидной формы, по меньшей мере одно связующее средство и по меньшей мере одно средство, придающее гидрофобность, и/или по меньшей мере одно средство, придающее гидрофильность.

Субстрат также можно покрывать составом для покрытия из композиции, содержащей частицы ежевидной формы, предварительно обработанные по меньшей мере одним средством, придающим гидрофобность, и/или по меньшей мере одним средством, придающим гидрофильность, и смешанные по меньшей мере с одним связующим средство, где впоследствии, прежде чем состав для покрытия нанесут на субстрат, необязательно может быть дополнительно добавлено по меньшей мере одно средство, придающее гидрофобность, и/или по меньшей мере одно средство, придающее гидрофильность, которое может быть тем же или отличаться от вещества, использованного при предварительной обработке.

В дополнительном варианте осуществления композицию можно применять в форме состава для покрытия, содержащего частицы ежевидной формы и связующее средство, которым покрывают субстрат сначала, где по меньшей мере одно средство, придающее гидрофобность и/или гидрофильность, наносят поверх покрытия из частиц ежевидной формы и связующего средства в один или несколько последующих слоев, так что композиция по настоящему изобретению образуется непосредственно на субстрате.

Эти последующие слои по меньшей мере из одного средства, придающего гидрофобность и/или гидрофильность, как правило, можно применять в отношении любого из вышеописанных составов для покрытия, т.е. также можно дополнительно наносить на покрытие из смеси частиц ежевидной формы, по меньшей мере одного средства, придающего гидрофобность и/или гидрофильность, и связующего средства, а также смеси частиц ежевидной формы, предварительно обработанных по меньшей мере одним средством, придающим гидрофобность, и/или по меньшей мере одним средством, придающим гидрофильность, и связующего средства, где, необязательно, впоследствии может быть дополнительно добавлено по меньшей мере одно средство, придающее гидрофобность, и/или по меньшей мере одно средство, придающее гидрофильность, которое может быть тем же или отличаться от вещества, использованного при предварительной обработке или в последующем слое.

Также может быть полезно наносить последующие слои из дополнительных ингредиентов и добавок на описанные выше покрытия, предпочтительно вещества, выбранные из группы, содержащей смолы, силиконы и соединения тетрафтора.

Покрытие, а также нанесение последующих слоев можно проводить общепринятыми способами, хорошо известными в данной области и подходящими для соответствующих субстратов, например, напылением, погружением, прикатыванием или нанесением кистью, где нанесение последующего слоя целесообразно проводить в форме соответствующего раствора или дисперсии по меньшей мере одного средства, придающего гидрофобность, и/или по меньшей мере одного средства, придающего гидрофильность, или другого ингредиента или добавки, когда покрытие уже высохло.

Покрытия, а также последующие слои тех же или других композиций и ингредиентов можно наносить один или несколько раз.

В основном субстрат может быть любым субстратом, например, субстратом, выбранным из группы, содержащей бумагу, картон, обои, дерево, древесные композитные материалы, такие как древесностружечная плита, пластмассы, пленка, бетон, покрытая или непокрытая штукатурка, гипс, металлы, керамика, камень, кирпич, стекло, и т.д.

Покрытый субстрат целесообразно сушить, осуществляя это при комнатной температуре или повышенных температурах в зависимости от растворителя, который необязательно используется.

С помощью соответствующего подбора средств, придающих гидрофобность, придающих гидрофильность, или их смеси, субстраты можно сделать сверхгидрофобными, создавая эффект лотоса на поверхности субстрата, или сверхгидрофильными, обеспечивая сверхсмачиваемость, и гидрофобность/гидрофильность можно регулировать по желанию с помощью соответствующей смеси.

Таким образом, возможно целесообразно использовать смеси предварительно гидрофобизированных и предварительно гидрофилизированных частицы ежевидной формы, где, например, сначала образуются дискретные гидрофобные участки в сочетании с гидрофобными областями в гидрофильной окружающей среде. Когда количество гидрофобизированных частиц превышает порог протекания, система может проявлять эффект лотоса такой, как скатывание капель, в то же время все еще сохраняя гидрофильные зоны, которые сосредотачивают воду с помощью адсорбции и позволяют капле увеличиться до заданного размера, когда силы гравитации преобладают над силами адгезии.

С помощью соответствующего подбора средств, придающих гидрофобность, и средств, придающих гидрофильность, могут быть достигнуты углы смачивания от близких к 0° до близких к 160°. Например, могут быть достигнуты углы смачивания от 2° до 145°, предпочтительно от 7° до 140°, более предпочтительно от 29° до 133°, в особенности от 34° до 127°, в частности, от 44° до 110°, даже более предпочтительно от 48° до 100°, наиболее предпочтительно от 58° до 86°.

Таким образом, дополнительным аспектом настоящего изобретения является использование композиций, описанных выше, для контроля смачиваемости субстрата, а также использование композиций по изобретению в составе для покрытия.

Как следствие, покрытия могут иметь заданные характеристики в отношении различного смачивания, каплеобразование, коалесценции капель и других свойств взаимодействия с жидкостью, полезных для многих целей, таких как защитные покрытия для упаковки (бумага, картон, пластмассы, пленка), обои, дерево, древесные композитные материалы, такие как древесностружечная плита, пластмассы, пленка, бетон, покрытая или непокрытая штукатурка, гипс, металлы, керамика, камень, кирпич, стекло и т.д.

Таким образом, материал, содержащий описанную выше композицию, является конечным аспектом изобретения, например, материалы, выбранные из группы, содержащей бумагу, картон, обои, дерево, древесные композитные материалы, такие как древесностружечная плита, пластмассы, пленка, бетон, покрытая или непокрытая штукатурка, гипс, металлы, керамика, камень, кирпич, стекло, и т.д.

Следующие фигуры, примеры и испытания будут иллюстрировать настоящее изобретение, но не предназначены для ограничения изобретения каким-либо образом.

Описание фигур:

На фигурах 1a и 1b представлены SEM изображения частиц ОКК ежевидной формы, используемых в изобретении.

На фигурах 2a и 2b представлены SEM изображения частиц ОКК ежевидной формы, используемых в изобретении.

На фигурах 3a и 3b представлены SEM изображения частиц ОКК ежевидной формы, используемых в изобретении.

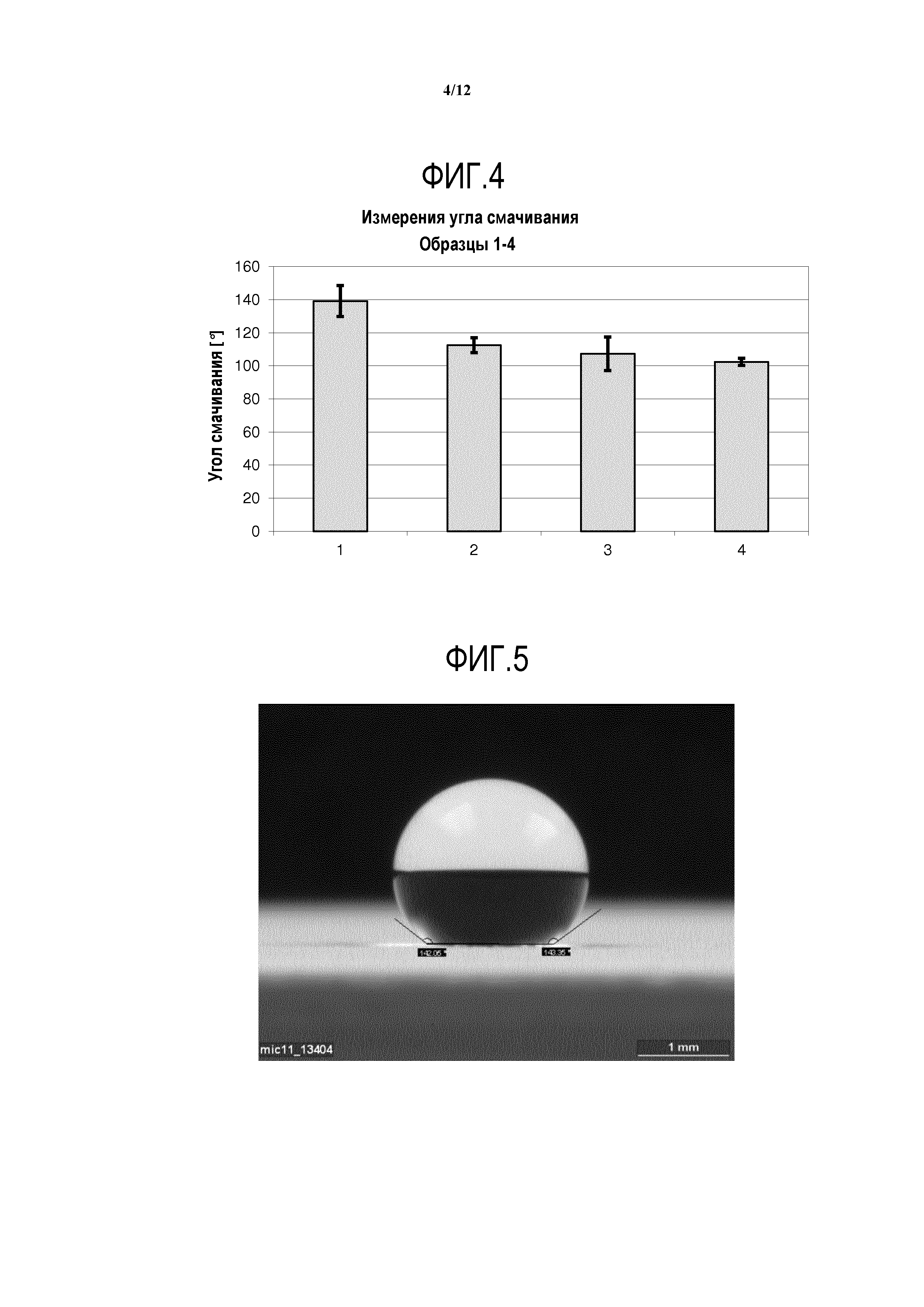

На фигуре 4 представлены углы смачивания субстратов, покрытых различными образцами предварительно гидрофобизированных и/или предварительно гидрофилизированных частиц ежевидной формы по изобретению.

На фигуре 5 представлена фотография капли на субстрате, покрываемом составом для покрытия по изобретению, имеющим большой угол смачивания.

На фигуре 6 представлены углы смачивания субстратов, покрытых различными образцами сильно покрытых предварительно гидрофобизированных и/или предварительно гидрофилизированных частиц ежевидной формы по изобретению, а также дополнительными средствами, придающими гидрофильность.

На фигуре 7 представлены углы смачивания субстратов, покрытых различными образцами слабо покрытых предварительно гидрофобизированных и/или предварительно гидрофилизированных частиц ежевидной формы по изобретению, а также дополнительными средствами, придающими гидрофильность.

На фигуре 8 представлены углы смачивания субстратов, покрытых различными образцами предварительно гидрофобизированных и/или предварительно гидрофилизированных частиц ежевидной формы и различными связующими средствами.

На фигуре 9 представлена фотография, фотография капли на субстрате, покрытом составом для покрытия по изобретению, имеющим маленький угол смачивания.

На фигуре 10 представлены углы смачивания субстратов, покрытых различными образцами предварительно гидрофобизированных и/или предварительно гидрофилизированных частиц ежевидной формы по изобретению, а также дополнительными средствами, придающими гидрофильность, и связующими средствами.

На фигуре 11 представлены углы смачивания субстратов, покрытых различными образцами предварительно гидрофобизированных частиц ежевидной формы в сочетании с последующими слоями силикона.

На фигуре 12 представлена фотография, показывающая поведение при смачивании субстратов, покрытых предварительно гидрофилизированными частицами ежевидной формы.

На фигуре 13 представлена фотография, показывающая поведение при смачивании субстратов, покрытых предварительно гидрофобизированными частицами ежевидной формы.

На фигуре 14 представлена фотография, показывающая поведение при смачивании субстратов, покрытых предварительно гидрофобизированными частицами ежевидной формы и двумя последующими слоями силикона.

На фигуре 15 представлена фотография, показывающая поведение при смачивании субстратов, покрытых предварительно гидрофобизированными частицами ежевидной формы и тремя последующими слоями силикона.

На фигуре 16 представлены углы смачивания субстратов, покрытых различными образцами предварительно гидрофобизированных частиц ежевидной формы с использованием различных средств, придающих гидрофобность, и последующими слоями средств, придающих гидрофобность.

На фигуре 17 представлены углы смачивания субстратов, покрытых различными составами для покрытия и последующими слоями по изобретению.

ПРИМЕРЫ

Для определения свойств композиций по изобретению в отношении смачиваемости субстратов проводили следующие эксперименты. Осуществляли приготовление составов для покрытия, нанесение их на субстраты, смачивание поверхности субстрата, и последующее измерение углов смачивания капель воды, присутствующих на поверхности субстрата, где угол смачивания является показателем гидрофобности/гидрофильности поверхности.

Для этой цели получали составы для покрытия из предварительно гидрофобизированных, предварительно гидрофилизированных и необработанных ОКК ежевидной формы, а также их смеси, необязательно содержащие дополнительные компоненты.

Эти составы для покрытия наносили на пленки Synteape® и необработанную бумагу, и после высушивания и в некоторых случаях нанесения последующих слоев средства, придающего гидрофобность, и других компонентов, определяли угол смачивания и/или поведение при смачивании.

Пример 1: Предварительно обработанные частицы ежевидной формы

1. Материалы

1.1. Лабораторное оборудование и способы измерения

Для покрытия субстратов:

- Erichsen Bar Coater K-Control-Coater K202, Model 624/Fabr. № 57097-4/спиральный валик № 1//ленточная сушилка 7,0 ммин-1/150°C.

Измерение вязкости

Вязкость по Брукфильду везде измеряли вискозиметром Brookfield DV-II со шпинделем LV-3, при скорости 100 об./мин. и комнатной температуре (20±3°C).

Содержание твердых частиц в водной суспензии

Содержание твердых частиц минеральных препаратов (также известные как "сухая масса") везде измеряли с помощью Mettler Toledo HB 43-S Moisture Analyser.

Для SEM изображений:

RDS-ARM-MIC Lims: 220017

Снимки, полученные с помощью сканирующего электронного микроскопа (SEM), производили при доведении содержания твердых частиц в воде до концентрации 20% масс. с помощью ultraturax (роторно-статорный смеситель). Несколько капель (приблизительно 100 мг) разбавляли 250 мл дистиллированной воды и фильтровали через мембранный фильтр с порами 0,2 мкм. На препараты, полученные таким образом на мембранном фильтре, распыляли золото и оценивали в SEM при разном увеличении.

Что касается SEM изображений покрытий, на образец покрытого субстрата распыляли золото и оценивали в SEM при разном увеличении.

Для измерений угла смачивания:

Для измерения угла смачивания наносили 4 капли воды по 5 мкл каждая на 4 пленки Synteape®, фотографию делали спустя 120 сек после нанесения. Определение угла смачивания проводили визуально с помощью измерительного модуля базы данных Image Access, версия 8, основываясь на сделанных фотографиях капель, и рассчитывали среднее значение.

Камера: Canon EOS 5D Mark II

Объектив: Canon EF 100 mm f/2 8L Macro IS USMDDDD

Диоптрийная коррекция: 0,3 м

Удлинительные кольца: Kenko 12+24+36 мм

Трипод и освещение: штатив Kaiser microdrive с двумя светильниками RB5055 HF

Спуск: Canon remote control/Timer TC-80N3

Дата записи:

Баланс яркости: автоматический

Отверстие объектива: настройка отверстия объектива 32

Время вспышки: авто

Задержка спуска: 120 сек после нанесения капли

Размер капли: 5 мкл

1.2. Исходный материал

- ОКК 1: осажденный карбонат кальция; содержание твердого вещества 18% масс.; удельная площадь поверхности БЭТ: 2 м2/г, d50: 8 мкм; содержание кальцита >99%, кристаллы имеют кластерную скаленоэдрическую структуру (ср. фигуры 1a и b),

- ОКК 2: осажденный карбонат кальция; содержание твердого вещества 14% масс.; удельная площадь поверхности БЭТ: 11,7 м2/г (ср. фигуры 2a и 2b).

ОКК 2 получали следующим образом:

a) Стадия 1: Получение зерен

160 кг негашеной извести CaO (например, негашеной извести, поставляемой Mississippi Lime Co., Ste. Genevieve, Mo) гасили добавлением соединения к 1300 литров водопроводной воды с температурой 50°C в реакторе с мешалкой. Негашеную известь гасили в течение 30 минут при непрерывном перемешивании, и образующуюся взвесь гидроксида кальция ("известковое молоко") доводили до содержания твердого вещества 13% разбавлением водой с температурой 60°C и затем сортировали на 100 мкм сите. Перед карбонизацией к известковому молоку добавляли 5,0% масс. Sr(OH)2·8H2O (от сухой массы гидроксида кальция).

Осаждение зерен арагонитового ОКК проводили в 1000 литровом цилиндрическом реакторе из нержавеющей стали с перегородками, оборудованном газовой мешалкой, трубку для карбонизации из нержавеющей стали для направления потока газа диоксид углерода/воздух на импеллер и зондами для контроля pH и проводимости суспензии. 800 литров суспензии гидроксида кальция, полученного на стадии гашения выше, доведенной до температуры 60°C, добавляли в карбонизирующий реактор. Затем газ, содержащий в воздухе 6% об. CO2 барботировали снизу вверх через суспензию при скорости 100 м3/ч в течение 15 минут (считая от начала введения газообразного CO2) при перемешивании суспензии на 1480 об./мин. После этого объемное содержание CO2 в газе увеличивали до 24%, и скорость потока газа увеличивали до 200 м3/ч. Объемное содержание CO2 и скорость потока газа поддерживали на этом уровне до окончания реакции. В процессе карбонизации температура реакционной смеси не регулировали и позволяли подниматься благодаря теплу, выделенному в экзотермической реакции осаждения. После того, как проводимость достигла минимума, соответствующего общей конверсии Са(ОН)2 в ОКК, насыщение газом продолжалось еще 8 минут до того, как введение газа прекратили. Время карбонизации, рассчитанное от начала введения газа до времени минимальной проводимости, составляло 84 минуты. Затем суспензию зерен арагонитового ОКК сортировали на 45 мкм сите и восстанавливали отсортированный продукт как водную суспензию зерен арагонитового ОКК. Карбонизация арагонитовых зерен с добавлением 5,0% масс. Sr(OH)2·8H2O давала на выходе суспензию зерен арагонитового ОКК с 96,1% арагонита.

Суспензию зерен арагонитового ОКК подвергали постобработке с удалением воды и измельчением для получения частиц, имеющих удельную площадь поверхности 20,6 м2/г и взвешенный медианный диаметр 0,22 мкм.

b) Стадия 2: Производство конечного арагонитового ОКК2

Гашение и карбонизацию проводили тем же способом, как описано выше на стадии 1, за исключением того, что не добавляли Sr(OH)2·8H2O и добавляли 2,5% масс. (в расчете на сухой карбонат кальция от сухой масса гидроксида кальция) от размолотых зерен арагонитового ОКК, образовавшегося на стадии 1 к известковому молоку перед карбонизацией. Испытания, проведенные на конечном продукте ОКК, показали, что 77,6% масс. продукта было в форме арагонитовых кристаллов. Кроме того, проводили последующую обработку, как описано выше на стадии 1, для получения частиц, имеющих удельную площадь поверхности 11,7 м2/г и медианный диаметр 0,41 мкм. Затем получали водную суспензию, имеющую содержание твердого вещества 14% масс. Ежевидную форму частиц ОКК2 можно хорошо видеть на фигурах 2a и 2b.

Средства, придающие гидрофобность:

- Смесь пальмитиновой кислоты и стеариновой кислоты (массовое отношение: 1:1) (30% масс. в 95% этанол): 0,4 г/100 г (0,4 частей на сотню) (слабо покрытый) и 1,9 г/100 г (1,9 частей на сотню) (сильно покрытый) от массы ОКК.

Средства, придающие гидрофильность:

- 0,33% масс. раствор полимера частично нейтрализованной полиакриловой кислоты с массой 12000 г/моль и полидисперсностью D (Mw/Mn) приблизительно 3, где приблизительно 50% моль карбоксильных групп нейтрализованы ионами Na+; и 0,17% масс. NaH2P04; 0,5 г/100 г (0,5 частей на сотню) от массы ОКК.

- K4-HEDP (калиевая соль гидроксиэтан-1,1-дифосфоновой кислоты); содержание твердого вещества 55% масс.; приготовлена при перемешивании добавлением гидроксида калия к HEDP до достижения pH 12:

- гидроксид калия (SIGMA-Aldrich Art.№: 60370),

- HEDP (гидроксиэтан-1,1-дифосфоновая кислота; содержание твердого вещества 60% масс., CF Budenheim; коммерческое название Budex 5120),

- Al(OH)3-HEDP (хелат гидроксида алюминия/гидроксиэтан-1,1-дифосфоновой кислоты; массовое отношение 1:5); содержание твердого вещества 53% масс.; приготовлен при перемешивании добавлением гидроксида алюминия к HEDP в массовом отношении 1:5 при комнатной температуре до получения гомогенной смеси; затем нагреванием до 90°C в течение 1 часа до получения раствора хелата),

- Al(OH)3, Martinswerk (ALBEMARLE corporation), MARTIFIN OL-107,

- HEDP (гидроксиэтан-1,1-дифосфоновая кислота; содержание твердого вещества 60% масс., CF Budenheim; коммерческое название Budex 5120).

Связующие средства

- Acronal® S360D (стирол-акриловый латекс); содержание твердого вещества 50% масс., BASF Art.: 50005 562,

- Эмульсия Hycar 1562X117 (среда/носитель акрилонитрил; полярный латекс); содержание твердого вещества 41,4% масс., Emerald Performance Materials,

- PVA BF 05 (поливиниловый спирт), Chang Chun Petrochemicals Taiwan, разведенный в питьевой воде и охлажденный, содержание твердого вещества 18% масс.,

- льняное масло, Aldrich Art. Nr. 430021-250 ML.

Средства для обработки последующих слоев:

- GE Bayer Средство контроля высвобождения M: (силицирующее средство),

- раствор стеариновой кислоты (насыщенный в 95% этаноле при комнатной температуре (20±3°C).

Субстрат:

- YUPO (Synteape®)/Art.: 675227, белая полуматовая полипропиленовая бумага 18×26 (468 см2); 62 г/м2,

- необработанная бумага: Sappi Magno матовая классическая 18×26 (468 см2) 82 г/м2.

2. Способы

2.1. Подготовка образца

2.1.1 Предварительно обработанные гидрофобизированные частицы

4000 г соответствующих суспензий ОКК нагревали до 80°C, и в течение 10 минут добавляли смесь пальмитиновой кислоты и стеариновой кислоты (массовое отношении: 1:1), разведенных теплым 95% этанолом (приблизительно 50°C). Смесь перемешивали в течение 1 часа при 80°C в 5-литровом стальном сосуде с двойными стенками, оборудованном мешалкой viscojet и терморегулятором для контроля температуры. После охлаждения суспензии сушили в печи в течение 15 часов при 120°C.

2.1.2. Предварительно обработанные гидрофилизированные частицы

К 8000 г соответствующих суспензий ОКК в течение 10 минут добавляли раствор 0,5 частей на сотню вышеупомянутого полимера частично нейтрализованной полиакриловой кислоты. Смесь перемешивали в течение 1 часа при комнатной температуре в 10-литровом пластмассовом ведре. Суспензии сушили в печи в течение 15 часов при 120°C.

2.1.3. Составы для покрытия

Составы для покрытия получали добавлением по частям/частями предварительно гидрофобизированных и/или предварительно гидрофилизированных частиц, а также необязательно дополнительных компонентов, таких как дополнительные средства, придающие гидрофильность, (как показано ниже) в смесь (желательно раствор) соответствующего связующего средства в водопроводной воде при перемешивании в VMA Dispermat® (VMA-Getzmann GmbH, Reichshof, Germany) с 70 мм диспергирующим диском, и затем перемешиванием смеси в течение 1 часа. Составы для покрытия сортировали на маленьком чайном ситечке, имеющем размер ячеек 500 мкм, и определяли вязкость и содержание твердого вещества (ср. таблицы с 1 по 5).

Все составы для покрытия проявили тиксотропные и седиментационные свойства. Все составы для покрытия, содержащие гидрофобные частицы, проявляли антисмачиваемые свойства.

Составы для покрытия наносили на непромокаемый пластмассовый субстрат (Synteape®) (два листа на краску) и необработанную бумагу для образцов 20 (сырой) и 21 (сырой). Составы наносили на пленки Synteape®, предварительно просушенные 3 раза при 150°C в нагревательном приборе с использованием вращающейся конвейерной ленты и после высушивали 24 часа при комнатной температуре. Толщина полученной пленки составляла от 0,1 до 0,3 мг/см2.

2.1.4. Последующий слой

Для проверки воздействия нанесения последующих слоев, образец 1 подвергали постобработке нанесением последующего слоя силикона поверх покрытия ОКК после высушивания. Ее проводили при помощи промышленного разбрызгивателя нанесением в течение 3 секунд распыленного тумана на поверхность покрытой композиции. Таким образом, 1 (образец 22S1), 2 (образец 22S2) и 3 (образец 22S3) последующих слоя силикона, соответственно, образовались поверх ОКК покрытия.

2.2. Определение угла смачивания

Для определения угла смачивания на покрытые пленки Synteape® наносили капли воды по 5 мкл каждая. Образовавшиеся таким образом капли фотографировали и определяли угол смачивания с помощью измерительного модуля базы данных Image Access - Image Access Версия 8. Перечисленные ниже углы смачивания являются средним значением нескольких измерений с одинаковыми условиями.

Как можно определить из приведенных выше углов смачивания, возможно с высокой степенью точности регулировать гидрофобность/гидрофильность поверхностей субстрата с помощью покрытий с заданными характеристиками, используя ОКК ежевидной формы по изобретению.

Как можно видеть из образцов 1 до 4, угол смачивания и, таким образом, гидрофобность поверхности субстрата можно с высокой точностью регулировать смешиванием гидрофобизированных и гидрофилизированных ОКК ежевидной формы (ср. фиг.4).

Большой угол смачивания образца 1 изображен на фигуре 5.

То же применимо к образцам с 5 по 8, использующим несколько отличающуюся форму частиц. Также, в этих испытаниях, угол смачивания и, таким образом, гидрофобность поверхности субстрата можно с высокой степенью точности регулировать с помощью смешивания гидрофобизированных и гидрофилизированных ОКК ежевидной формы. Кроме того, как можно определить из этих образцов, возможно по желанию понизить гидрофобность примешиванием дополнительных средств, придающих гидрофильность, что отражено меньшими углами смачивания (ср. фиг.6).

Как можно определить из результатов образцов с 9 по 12, по существу идентичных образцам с 5 по 8, кроме того, что гидрофобизированный ОКК содержит меньше средства, придающего гидрофобность, эффекты могут наблюдаться уже при достаточно малых количествах средства, придающего гидрофобность (ср. фиг.7).

В образцах с 13 по 16 оценивали влияние различных связующих средств, и выявили, что гидрофильные свойства также могут быть дополнительно отрегулированы с использованием связующих средств. Таким образом, с тем же видом гидрофилизированных ОКК, гидрофильность может быть повышена с использованием хайкара вместо акронала, и может быть еще больше увеличена с использованием PVA (ср. фиг.8).

Как можно определить из результатов образца 17, этот эффект может быть еще увеличен добавлением дополнительных средств, придающих гидрофильность, приводя к почти полному смачиванию поверхности субстрата. Маленький угол смачивания образца 17 изображен на фигуре 9.

Влияние различных связующих средств на гидрофобизированный ОКК можно определить из результатов образцов с 18 по 21. Таким образом, PVA уменьшает гидрофобность по сравнению с акроналом, где эффект зависит от количества воды в составе для покрытия. В связи с этим также показано, что регулирование гидрофобности возможно не только в водных составах, но и в составах на масляной основе, таких как на основе льняного масла (ср. образцы 20 и 21), обеспечивая сравнимые эффекты (ср. фиг.10).

Кроме того, посмотрев на углы смачивания образцов 20 и 21 на пленке Synteape® и необработанной бумаге, можно видеть, что больший угол смачивания, т.е. увеличенную гидрофобность, можно получать на необработанной бумаге.

В образцах 22S1, 22S2, 22S3, проверяли влияние последующего слоя силикона. Для этой цели покрытие образца 1 было от одного до трех раз покрыто последующими слоями силикона. Результаты показывают, что высокая степень гидрофобизации образца 1 в сущности такая же, как у силиконизированных образцов (ср. фиг.11).

2.3. Смачивание

Для исследования поведения при смачивании, в особенности поведения при смачивании мелкодисперсными каплями воды, воспроизводящими туман или росу, листы, покрытые образцами 1, 12, 22S2 и 22S3, устанавливали на металлическую панель. Микрораспылителем наносили деионизированную воду. После каждого распыления делали изображение листа, и измеряли массу нанесенной деионизированной воды. Количества нанесенной деионизированной воды можно определить из таблицы 7.

Из изображений, показанных на фигурах с 12 по 15, ясно можно увидеть поведение при смачивании (суперсмачивании) гидрофилизированного ОКК образца 12, способствующего смачиванию пленки и препятствующего образованию капель в сравнении с образцами 1, 22S2 и 22S3, проявившими водоотталкивающее/сверхгидрофобное поведение, способствующим образованию и скатыванию капель, где на любой из этих образцов распыляли одинаковое количество воды в приблизительно 5 г, как можно определить из таблицы 7 (количества наглядно отражают образцы, показанные на фигурах с 12 по 15).

Пример 2: Необработанные частицы ежевидной формы

В примере 2 вместо предварительной гидрофобизации/предварительной гидрофилизации частиц ежевидной формы объединяли необработанные частицы с соответствующими средствами, придающими гидрофильность, и/или средствами, придающими гидрофобность, при получении только состава для покрытия, и/или одного или нескольких последующих слоев.

1. Материалы

1.1. Лабораторное оборудование и способы измерения

Для покрытия субстратов:

- Erichsen Bar Coater K-Control-Coater K202, Model 624/Fabr. № 57097-4/обмазочные валики 1-5 (контроль жидкого потока)//ленточная сушилка 7,0 ммин-1/150°C.

Разбрызгивание

Eco Spray Microdiffusor, Labo Chimie.

Содержание твердых частиц в водной суспензии

Все содержание твердых частиц минеральных препаратов (также известные как "сухая масса") измеряли с помощью Mettler Toledo HB 43-S Moisture Analyser.

Для SEM изображений:

- RDS-ARM-MIC Lims: 220017

Снимки, полученные с помощью сканирующего электронного микроскопа (SEM), производили при доведении содержания в воде твердых частиц до концентрации 20% масс. с помощью ultraturax (роторно-статорный смеситель). Несколько капель (приблизительно 100 мг) разбавляли 250 мл дистиллированной воды и фильтровали через мембранный фильтр с порами 0,2 мкм. На препараты, полученные таким образом на мембранном фильтре, распыляли золото и оценивали в SEM при разном увеличении.

Для измерений угла смачивания:

Камера: Canon EOS 5D Mark II

Объектив: Canon EF 100 mm f/2 8L Macro IS USMDDDD

Диоптрийная коррекция: 0,3 м

Удлинительные кольца: Kenko 12+24+36 мм

Трипод и освещение: штатив Kaiser microdrive с двумя светильниками RB5055 HF

Спуск: Canon remote control/Timer TC-80N3

Дата записи:

Баланс яркости: автоматический

Отверстие объектива: настройка отверстия объектива 32

Время вспышки: авто

Задержка спуска: 120 сек после нанесения капли

Размер капли: 5 мкл

1.2. Исходный материал

- ОКК 2: осажденный карбонат кальция; содержание твердого вещества 14% масс.; удельная площадь поверхности БЭТ: 11,7 м2/г; приготовлен как описано выше (ср. фигуры 2a и 2b),

- ОКК 3: осажденный карбонат кальция Omya Syncarb® (поставляется Omya AG, Switzerland); содержание твердого вещества: 14% масс.; удельная площадь поверхности БЭТ: 3,5-6,5 м2/г (ср. фигуры 3a и 3b).

Средства, придающие гидрофобность:

- ASA Nalsize 7541 (Алкилянтарный ангидрид); содержание твердого вещества 22,29% масс., Ondeo Nalco Co.,

- AKD DR28XL (алкилкетеновый димер); содержание твердого вещества 23,9% масс., Eka Chemicals,

- Стеариновая кислота, Sigma S4751-100G,

- Wükoseal® 805; содержание твердого вещества 40% масс.; Süddeutsche Emulsions-Chemie GmbH (SEC), Mannheim-Neckarau, Germany,

- Silres BS 1306 (полисилоксан, модифицированный функциональной силиконовой смолой), содержание твердого вещества 55% масс.; Wacker Chemie AG.

Связующие средства:

- Acronal® S360D (стирол-акриловый латекс), содержание твердого вещества 50% масс., BASF Art.: 50005 562.

Субстрат:

- YUPO (Synteape®)/Art.: 675227, белая полуматовая полипропиленовая бумага 1826 (468 см2); 62 г/м2.

2. Способы

2.1. Подготовка образцов

С помощью нижеследующих образцов, представленных в таблицах 8 и 9, были проверены несколько вариантов осуществления изобретения:

a) Образцы с 23 по 26 (ОКК2) и с 28 по 29 (ОКК3): Комбинация частиц ежевидной формы со связующим средством и средством, придающим гидрофобность, для получения соответствующего состава для покрытия.

b) Образцы 26 SA1 (ОКК2), 26 SA2 (ОКК2), 28 SA (ОКК3) и 29 SA (ОКК3): Комбинация образца 26, содержащего частицы ежевидной формы, связующее средство и средство, придающее гидрофобность, с дополнительным средством, придающим гидрофобность, в виде от одного до двух последующих слоев стеариновой кислоты после нанесения на субстрат.

c) Образцы 27 SA (ОКК3): Комбинация частиц ежевидной формы и связующего средства, где средство, придающее гидрофобность, соединяется с этой смесью в виде последующего слоя стеариновой кислоты после нанесения на субстрат.

Составы для покрытия получали добавлением соответственно ОКК2 или ОКК3, а также средств, придающих гидрофобность, (если имеются), по частям, в смесь (желательно раствор) соответствующего связующее средства в водопроводной воде при перемешивании в VMA Dispermat® (VMA-Getzmann GmbH, Reichshof, Germany) c 70 мм диспергирующим диском, и затем перемешиванием смеси в течение 1 часа. Составы для покрытия сортировали на маленьком чайном ситечке, имеющем размер ячеек 500 мкм, и определяли вязкость и содержание твердого вещества (ср. таблицы 8 и 9). Затем регулировали содержание твердого вещества добавлением дополнительной воды.

Составы для покрытия наносили на непромокаемый пластмассовый субстрат (Synteape®) обмазочными валиками 1-3. Покрывали по два листа на краску и обмазочный валик.

Циклы сушки проводили на ленточной сушилке при 150°C со скоростью 6-7 до высыхания краски.

На листы Synteape®, покрытые образцами 26, 27, 28 и 29, дополнительно распрыскивали раствор 2,8 г стеариновой кислоты в 46,0 г этанола (6% масс. раствор) в маленьком вытяжном шкафу. Раствор получали нагреванием этанола до 50°C на водяной бане. После достижения растворителем температуры, вручную добавляли стеариновую кислоту, смешивали вращением в круглодонной колбе, а затем распыляли непосредственно на поверхность покрытых листов.

В случае образцов 26SA1 и 26 SA2 проводили соответственно один или два цикла распыления для достижения подходящего слоя покрытия (ср. таблица 11). В случае образцов с 27 по 29 на покрытые листы распыляли до тех пор, пока не получали массу слоя, приведенную в таблице 12.

2.2. Определение угла смачивания

Для определения угла смачивания покрытые листы смачивали нанесением 5 мкл деионизированной воды на 120 сек на поверхность листа. Полученную таким образом каплю фотографировали и определяли угол смачивания с помощью измерительного модуля базы данных Image Access - Image Access Версия 8.

На фигуре 16 влияние необработанного ОКК 2 в сочетании с различными средствами, придающими гидрофобность, и связующим средством при получении состава для покрытия проиллюстрировано углами смачивания образцов с 23 по 26, где любой из образцов обеспечивает надлежащую гидрофобность, отражаемую углами смачивания приблизительно от 124 до 132°. Гидрофобизация может даже увеличиваться с помощью комбинации средств, придающих гидрофобность, как отражено в образце 26, представляющем угол смачивания 144°.

Кроме того, провели несколько испытаний в отношении дальнейшей гидрофобизации образца 26 с помощью нанесения последующих слоев стеариновой кислоты. Как можно видеть на фигуре 16, это обработка привела к уменьшению гидрофобизации.

Угол смачивания образца 27 подтверждает гидрофобизацию с помощью только нанесения последующих слоев, показывая, что высокой степени гидрофобизации также можно достичь нанесением последующих слоев.

Наконец, углы смачивания образцов 28 и 29 показывают влияние различных средств, придающих гидрофобность, в сочетании с необработанным ОКК и связующим средством при получении состава для покрытия, где гидрофобизацию в обоих случаях можно увеличить нанесением последующих слоев, что подтверждают образцы 28SA и 29SA (ср. фиг.17).

Реферат

Изобретение может быть использовано в производстве бумаги, картона, обоев, пластмасс, бетона, керамики. Композиция для нанесения на поверхность субстрата содержит частицы ежевидной формы, состоящие из вещества, содержащего карбонат кальция, до 250% масс. от массы частиц ежевидной формы по меньшей мере одного связующего средства и от 0,1 до 10% масс. от массы частицы ежевидной формы по меньшей мере одного средства, придающего гидрофобность, и/или по меньшей мере одного средства, придающего гидрофильность. Изобретение позволяет регулировать смачиваемость поверхностей от сверхгидрофобности до крайней гидрофильности. 4 н. и 23 з.п. ф-лы, 17 ил., 11 табл.

Формула

- частицы ежевидной формы, состоящие из вещества, выбранного из группы, содержащей вещество, содержащее карбонат кальция, в частности, осажденный карбонат кальция, вещество, содержащее природный карбонат кальция, сатинит, и их смеси,

- до 250% масс. от массы частиц ежевидной формы по меньшей мере одного связующего средства и

- от 0,1 до 10% масс. от массы частицы ежевидной формы по меньшей мере одного средства, придающего гидрофобность, и/или по меньшей мере одного средства, придающего гидрофильность.

Документы, цитированные в отчёте о поиске

Способ получения частиц на основе природного карбоната кальция и солей этиленакриловой кислоты, полученные суспензии и сухие пигменты, их применение

Комментарии