Формованные абразивные частицы с низким коэффициентом округлости - RU2517526C2

Код документа: RU2517526C2

Чертежи

Описание

Настоящая патентная заявка заявляет о привилегии перед Предварительной заявкой США, серийный номер 61/219,161, поданной 22 июня 2009 года, которая заявляет о приоритете перед заявкой №512/570,067, поданной в сентябре 2009 года, раскрываемые сведения которой во всей их полноте указаны здесь в ссылочном порядке.

УРОВЕНЬ ТЕХНИКИ

Абразивные частицы и абразивные материалы, изготовленные из абразивных частиц, применяются для пескоструйной очистки поверхности, полировки или шлифовки широкого спектра материалов и поверхностей в процессе производства товаров. В силу этого, существует потребность в улучшении стоимостных показателей, производительности или срока службы абразивной частицы и/или абразивного материала.

Абразивные частицы треугольной формы и абразивные материалы, использующие абразивные частицы треугольной формы, раскрыты в патентах США 5,201,916 (Berg); 5,366,523-15 (Rowenhorst) (Re 35,570); и 5,984,988 (Berg). В одном исполнении, форма абразивных частиц представляет собой равносторонний треугольник. Абразивные частицы треугольной формы применяются при производстве абразивных материалов, имеющих повышенные скорости обработки.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Как правило, формованные абразивные частицы могут иметь повышенную производительность по сравнению с произвольно дробленными абразивными частицами. Путем контроля формы абразивной частицы становится возможным управление итоговой производительностью абразивного материала. Изобретатели обнаружили, что производство формы поперечного сечения формованных абразивных частиц с низким Коэффициентом округлости, приводит к улучшению шлифовальной характеристики.

При применении формованных абразивных частиц для шлифовки подложек, считается, что формованные абразивные частицы имеют тенденцию к раскалыванию во время применения путем раскалывания вдоль плоскостей разлома, ориентированных поперечно к продольной оси формованной абразивной частицы. Как правило, данные плоскости разлома не ориентированы точно под углом в 90 градусов к продольной оси формованной абразивной частицы, простирающейся от основания формованной абразивной частицы к ее шлифовальной верхушке. В связи с этим, плоскости разлома имеют тенденцию быть наклоненными к продольной оси и основанию формованной абразивной частицы. Наклонная плоскость разлома имеет тенденцию к концентрации шлифовальных усилий вдоль кромки наивысшей части плоскости разлома. Зачастую, данная кромка находится в месте смыкания двух торцов формованной абразивной частицы, например, в углу поперечной плоскости разлома формованной абразивной частицы. Так как сейчас наивысший угол плоскости разлома формованной абразивной частицы образует шлифовальный торец, важно, чтобы наивысший угол был, насколько возможно, острым. И наоборот, если шлифовальный торец образован участком кромки, важно, чтобы кромка была насколько возможно плоской и гладкой, для того, чтобы ее поведение было аналогичным остро заточенному лезвию зубила.

Считается, что острота угла и кромки могут быть улучшены путем условий обработки, обеспечивающих улучшенное порозаполнение и сниженную усадку формованных абразивных частиц при осаживании в порах формы, используемой для формования формованных абразивных частиц. В частности, было установлено, что при увеличении скорости сушки, уровень кислоты в золь-геле, используемом для заполнения пор формы при производстве формованных абразивных частиц, также должен быть увеличен для создания более острых углов и кромок плоскости разлома. Не ожидалось, что уровень кислоты золь-геля будет иметь значительное влияние на шлифовальные свойства и итоговую остроту формованных абразивных частиц, так как после отжига формованных абразивных частиц в печи, формованные абразивные частицы, изготовленные с разными уровнями кислоты, имели, в принципе, одинаковую твердость. Дальнейшие улучшения остроты углов могут осуществляться путем минимизации повреждения исходного материала формованных абразивных частиц во время транспортировки и обращения. После извлечения из формы, исходный материал формованных абразивных частиц может иметь скругленные кромки во время конвейерной транспортировки и передачи в печь, где формованные абразивные частицы обжигаются до окончательного упрочненного состояния.

Шлифовальная характеристика формованных абразивных частиц была соотнесена со Средним Коэффициентом Округлости, где формованные абразивные частицы, имеющие более низкий Средний Коэффициент Округлости имели улучшенные шлифовальные характеристики. Следовательно, в одном из вариантов осуществления настоящего изобретения, оно основывается на формованных абразивных частицах, состоящих из альфа-глинозема, и имеющих форму поперечного сечения вдоль продольной оси формованных абразивных частиц, форму поперечного сечения, образующую неправильную окружность в плоскости поперечного сечения, а также формованных абразивных частицы со Средним Коэффициентом Округлости примерно между 15% и 0%.

КРАТКОЕ ПОЯСНЕНИЕ К ЧЕРТЕЖАМ

Среднему специалисту должно быть понятно, что настоящее рассмотрение является описанием исключительно примеров осуществления, и не намерено ограничивать более широкие аспекты настоящего раскрытия, включенные в настоящую иллюстративную конструкцию.

На ФИГ.1 показан вид сверху формованной абразивной частицы, имеющей треугольную форму.

На ФИГ.2 показан вид сбоку формованной абразивной частицы, приведенной на ФИГ.1.

На ФИГ.3 показан абразивный материал с покрытием, изготовленный из формованных абразивных частиц, приведенных на ФИГ.1.

На ФИГ.4 приведена микрофотография плоскости поперечного сечения формованной абразивной частицы, имеющей треугольную форму, сделанная в разрезе 4-4 ФИГ.1.

На ФИГ.5 показан диапазон измерений плоскости поперечного сечения формованной абразивной частицы, имеющей треугольную форму, показанной на ФИГ.1, соединенной линиями, проведенными по касательный к двум наивысшим точкам каждого торца формованной абразивной частицы.

На ФИГ.6 показан участок, имеющийся между касательными линиями ФИГ.5, и торцами формованной абразивной частицы с ФИГ.4.

На ФИГ.7 показан диапазон измерений плоскости поперечного сечения формованной абразивной частицы, имеющей треугольную форму, известной из уровня техники.

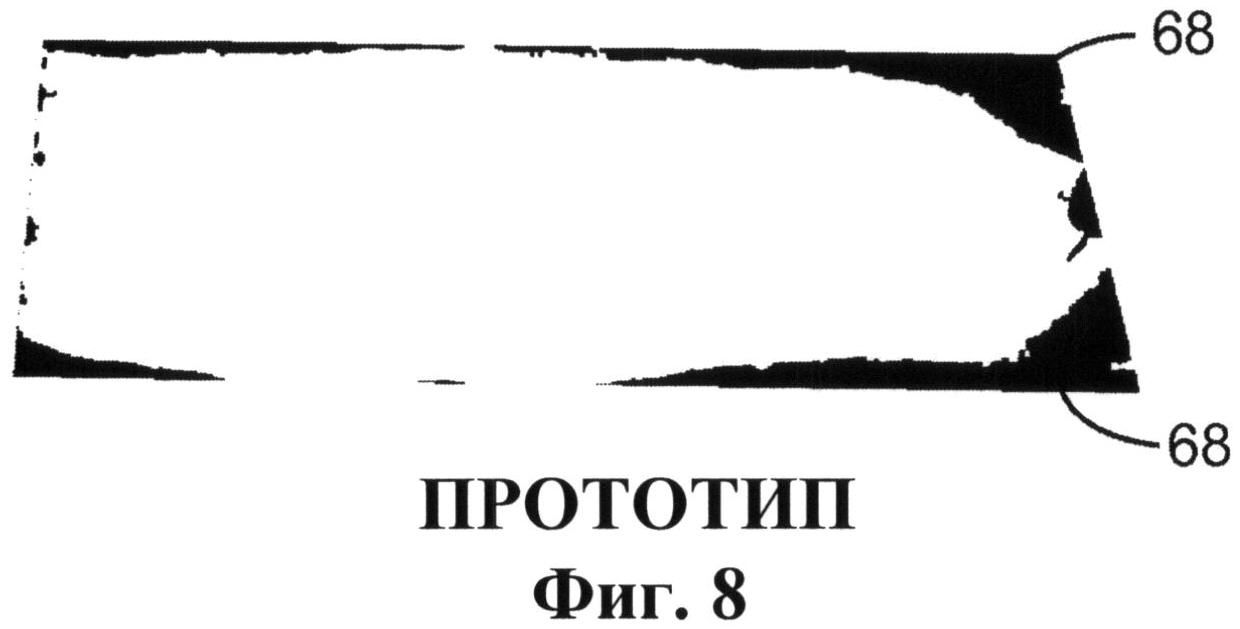

На ФИГ.8 показан участок между касательными линиями и торцами ограничительной части патентной формулы плоскости поперечного сечения формованной абразивной частицы, имеющей треугольную форму с ФИГ.7.

На ФИГ.9 показан график сравнения шлифовальных характеристик формованных абразивных частиц, имеющих более низкий Средний Коэффициент Округлости, известных из уровня техники.

Многократное применение выносных букв в спецификации и чертежах предназначено для представления одинаковых или аналогичных свойств или элементов раскрытия.

ОПРЕДЕЛЕНИЯ

При использовании в данном документе, формы слов «состоят из», «имеют» и «включают в себя», являются юридически эквивалентными и допускающими изменения. Следовательно, дополнительные не изложенные элементы, функции, этапы или ограничения, могут встречаться в дополнение к изложенным элементам, функциям, этапам или ограничениям.

При использовании в данном документе, термин «абразивная суспензия» означает исходный материал альфа-глинозема, который может быть преобразован в альфа-глинозем, заливаемый в поры формы. Данный состав далее называется абразивной суспензией до выхода достаточного количества летучих компонентов и отвердевания абразивной суспензии.

При использовании в данном документе, термин «исходный материал формованной абразивной частицы» означает неспекшуюся частицу, произведенную путем удаления значительного количества летучих компонентов из абразивной суспензии, при ее нахождении в порах формы для формирования отвердевшего вещества, которое может быть извлечено из формы и, в значительной степени, сохранять свою отлитую форму в 5 последующих операциях обработки.

При использовании в данном документе, термин «формованная абразивная частица» означает керамическую абразивную частицу с, как минимум, частью образивных частиц, имеющих предустановленную форму, воспроизведенную от поры литьевой формы, использованной для формирования вида исходного материала формованной абразивной частицы. За исключением случаев абразивных осколков (в формулировке предварительной заявки США 10 61/016965), формованная абразивная частица будет, как правило, иметь предопределенную геометрическую форму, которая в значительной степени воспроизводит поры литьевой формы, использованной для формирования вида формованной абразивной частицы. При использовании в данном документе, формованная абразивная частица исключает абразивные частицы, полученные в результате операции механического дробления.

ПОДРОБНОЕ ОПИСАНИЕ

Формованные абразивные частицы с низким Коэффициентом округлости

На ФИГ.1 и 2 показана примерная формованная абразивная частица 20. В некоторых вариантах, формованная абразивная частица включает в себя боковину 22, имеющую угол конусности, отличающийся от 90 градусов, и называемой в дальнейшем наклонной боковиной. Материал, из которого изготовлена формованная абразивная частица 20, состоит из альфа-глинозема. Частицы альфа-глинозема могут производиться из суспензии моногидрата оксида алюминия, который сгущается, отливается в форму, сушится для сохранения формы, кальцинируется, а затем спекается, как рассматривается далее в настоящем документе. Внешний вид формованных абразивных частиц сохраняется без необходимости в связующем веществе, формируя агломерат, содержащий связанные абразивные частицы, которые затем формуются в сформированную стуктуру.

Как правило, формованные абразивные частицы 20, содержат тонкие образования, имеющие первый торец 24 и второй торец 26, а также имеющие толщину «t». В некоторых вариантах, толщина «t» имеет диапазон примерно от 25 до 500 микрометров. Первый торец 24 и второй торец 26 соединены друг с другом с помощью, как минимум, одной боковины 22, которая может быть наклонной боковиной. В некоторых вариантах может иметься более одной наклонной боковины 22, а наклон или угол каждой наклонной боковины 22, может быть одинаков, или различаться, как более подробно описано в рассматриваемой заявке на патент США номер 12/337075, поданной 17 декабря 2008 года под названием «Формованные абразивные частицы с наклонной боковиной».

В некоторых вариантах, первый торец 24 в значительной степени является плоским, второй торец 26 в значительной степени является плоским, или оба торца в значительной степени являются плоскими. Иным образом, торцы могут быть 5 вогнутыми или выпуклыми, как более подробно рассматривается находящейся в процессе одновременного рассмотрения заявкой на патент США номер 12/336961, поданной 17 декабря 2008 г. под названием «Полусферические абразивные частицы с углубленной поверхностью», и имеющей регистрационный номер патентного поверенного 64716US002. Кроме этого, может иметься отверстие или апертура сквозь торцы, как более подробно рассматривается находящейся в процессе одновременного рассмотрения заявкой на патент США номер 12/337112 под названием «Формованные абразивные частицы с отверстием», поданной 17 декабря 2008 г, и имеющей регистрационный номер патентного поверенного 64765US002.

В одном варианте, первый торец 24 и второй торец 26 в значительной степени параллельны друг к другу. В других вариантах, первый торец 24 и второй торец 26 могут быть не параллельны таким образом, что один торец наклонен по отношению к другому торцу, и воображаемым линиям, проведенным по касательной к каждому торцу, и пересекающихся в одной точке. Боковина 22 формованной абразивной частицы 20 может изменяться, и она, как правило, образует периметр 29 первого торца 24 и второго торца 26. В одном варианте, периметр 29 первого торца 24 и второго торца 26 выбирается с геометрической формой, а первый торец 24 и второй торец 26 выбираются с аналогичной геометрической формой, несмотря на то, что они отличаются по размеру, и один торец крупнее чем другой торец. В одном примере, периметр 29 первого торца 24 и периметр 29 второго торца 26 имел треугольную форму, что и показано на иллюстрации.

Угол конусности между вторым торцом 26 и боковиной 22 формованной абразивной частицы 20 может изменяться для изменения относительных размеров каждого торца. В различных вариантах изобретения, угол конусности «а» может быть от примерно 90 градусов, до примерно 130 градусов, или от примерно 95 градусов до примерно 130 градусов, или от примерно 95 градусов до примерно 125 градусов, или от примерно 95 градусов до примерно 120 градусов, или от примерно 95 градусов до примерно 115 градусов, или от примерно 95 градусов до примерно 110 градусов, или от примерно 95 градусов до примерно 105 градусов, или от примерно 95 градусов до примерно 100 градусов. Как рассматривалось в заявке на патент США номер 12/337075, конкретные диапазоны угла конусности «а» были найдены для выведения удивительных увеличений шлифовальных характеристик абразивных материалов с покрытием, изготовленных из формованных абразивных частиц с наклонной боковиной. В частности, углы конусности в 98 градусов, в 120 или 135 градусов были признаны улучшающими шлифовальные характеристики по сравнению с углом в 90 градусов. Улучшение шлифовальных характеристик особенно выражено при углах конусности в 98 или 120 градусов, как видно на ФИГ.6 и 7 заявки на патент США номер 12/337075.

Касательно ФИГ.3, формованные абразивные частицы 20 могут использоваться для изготовления абразивного материала с покрытием 40, имеющего первую основную поверхность 41 основы 42, покрытой абразивным слоем. Абразивный слой состоит из слоя 44, нанесенного на первую основную поверхность 41 и множества формованных абразивных частиц 20, закрепленных для образования покрытия 44, как правило, боковиной 22. Размерное покрытие 46 нанесено для дальнейшего закрепления или приклеивания формованных абразивных частиц 20 к основе 42. Как известно обладающим специальными знаниями, также может быть нанесено опциональное покрытие большого размера.

Касательно ФИГ.1, формованная абразивная частица 20 состоит из продольной оси 50, простирающейся от основания 52 к шлифовальной верхушке 54. Боковина 22 основания 52, как правило, прикрепляется к основе 42 абразивного материала с покрытием 40 с помощью нанесенного покрытия 44.

Для определения Коэффициента округлости, формованная абразивная частица 10 распилена поперечно под углов 90 градусов к продольной оси 50. Поперечный разрез С, должен находиться между первой поперечной линией 56, проведенной на ¼ от общей длины частицы вдоль продольной оси и второй поперечной линией 58, проведенной на ¾ от общей длины частицы таким образом, что поперечный разрез проходит сквозь среднюю половину общей длины частицы. Желательно, чтобы поперечный разрез был расположен как можно ближе к средней точке 60 продольной оси 50. Для поперечного разреза формованной абразивной частицы 20 может использоваться пила для разрезки кремниевых пластин, или формованная абразивная частица может быть сточена на необходимое расстояние. Поперечный разрез должен быть достаточно ровный, чтобы периметр получившейся плоскости поперечного сечения был резко очерченным и хорошо определимым. При необходимости, получившаяся плоскость поперечного сечения может быть отполирована до равномерной высоты.

Формованная абразивная частица 20, после разделения, устанавливается ее основанием 52 на целике сканирующего электронного микроскопа (СЭМ) таким образом, что плоскость поперечного сечения поперечного разреза была расположена горизонтально. Микрофотография плоскости поперечного сечения делается с помощью отображения рассеянных в обратном направлении электронов в СЭМ. Используется соответствующее увеличение, такое, чтобы была возможность просмотра всей плоскости поперечного сечения, а размер плоскости поперечного сечения увеличивается для заполнения поля обзора СЭМ. Типичный вид плоскости поперечного сечения в СЭМ при 100 кратном увеличении приведен на ФИГ.4.

Далее, как показано на ФИГ.5, каждый торец формованной абразивной частицы 20 (боковины 22, первый торец 24 и второй торец 26) ограниченный линией 62, проведенной по касательный к двум наивысшим точкам, расположенным где угодно на данном торце, таким образом охватывает Максимальный участок 64, имеющий многоугольную форму. Для формованной абразивной частицы, имеющей, в целом, треугольное сечение, проведены три линии, для, в целом, прямоугольного сечения, проведены четыре линии, для пятиугольного сечения проведены пять линий, и так далее.

Далее, используя анализ изображения, такого как изображение «Image J» (доступного от Национального института здравоохранения США), Фактический участок 66 плоскости поперечного сечения, как показано на ФИГ.5 черным цветом, вычитается из Максимального участка 64, ограниченного замкнутой ломаной линией, для определения отсутствующего участка 68, как показано на ФИГ.6 черным цветом. Отсутствующий участок 68 присутствует в силу скругленных углов и неровных кромок формованной абразивной частицы 20. Считается, что минимизация отсутствующего участка 68 улучшает шлифовальные характеристики, так как частица будет иметь тенденцию к наличию более острых углов и более плоских кромок.

Используя программное обеспечение (ПО) анализа изображения или другую пригодную технику измерений, определяется площадь, занятая фактическим участком 66, показанный на ФИГ.5 черным цветом, и площадь, занятая отсутствующим участком 68, показанным на ФИГ.6 черным цветом. Выражаемый в процентах, Коэффициент Округлости рассчитывается путем деления отсутствующего участка 68 (ФИГ.6, выделено черным цветом) на Фактический участок 66 (ФИГ.5, выделено черным цветом) и умножения на 100. Коэффициент Округлости, % = Отсутствующий участок / фактический участок * 100. Процесс повторяется до того пока не будут распилены и измерены 10 отдельных формованных абразивных частиц. Средний Коэффициент Округлости для 10 образцов определяется путем вычисления среднего значения 10 отдельных результатов. Коэффициент Округлости в ноль процентов укажет на то, формованная абразивная частица имеет идеально заполненные углы и совершенно линейные кромки. Если окружность была ограничена квадратом, касающимся каждой стороной, Коэффициент Округлости будет 27,3%, означая, что требуется около 27,3% площади окружности для заполнения отсутствующих углов квадрата.

Обратившись сейчас к ФИГ.7 (Фактический участок 66) и ФИГ.8 (отсутствующий участок 68), мы увидим типичную плоскость поперечного сечения абразивной частицы треугольной формы (частицы Rowenhorst), произведенную в соответствии со способом в раскрытых патентах США 5,201,916 (Berg); 5,366,523 (Rowenhorst (Re 35,570)); и 5,984,988 (Berg). Как видно, абразивные частицы треугольной формы, произведенные с известным уровнем техники, имеют тенденцию к наличию более скругленных углов и большей волнистости кромок.

В Таблице 1 приводится Средний Коэффициент Округлости для формованных абразивных частиц настоящего изобретения по сравнению с известным уровнем техники.

Средний Коэффициент Откруглости частиц Rowenhorst известного уровня техники был 20,0%, что достаточно близко к Коэффициенту Откруглости 27,3%, который получился бы от идеальной окружности, ограниченной квадратом. Следовательно, частицы Rowenhorst имеют достаточно округлую плоскость поперечного сечения. Для сравнения, формованные абразивные частицы настоящего изобретения имеют намного меньше скругленную плоскость поперечного сечения, которая, как считается, приведет к значительному улучшению шлифовальной характеристики, как показано на ФИГ.9. В различных вариантах изобретения, Средний Коэффициент Откруглости формованных абразивных частиц может быть от 15% до 0%, или между 13% и 0%, или между 12% и 0%, или между 12% и около 5%.

Формованные абразивные частицы 20 могут иметь различные трехмерные формы. Геометрическая форма периметра 29 может быть треугольной, прямоугольной, круглой, эллиптической, звездообразной, или форму других правильных или неправильных многоугольников. В одном варианте, была использована форма равностороннего треугольника, а в другом варианте, был использован равнобедренный треугольный периметр.

Также может и меняться геометрическая форма плоскости поперечного сечения, полученной в результате поперечного разреза формованных абразивных частиц. Во всех вариантах используется некруглая форма поперечного сечения. Считается, что округлая форма поперечного сечения будет тупее. Считается, что некруглая форма поперечного сечения имеет улучшенные шлифовальные характеристики в силу того, что могут иметься более острые углы, и одна или несколько сторон могут, как правило, быть линейными, аналогично лезвию долота. Желательно, чтобы форма поперечного сечения была многоугольной, включая, но не ограничиваясь, треугольной, прямоугольной, трапециевидной или пятиугольной. В одном варианте, периметр формованной абразивной частицы был треугольным, как показано на ФИГ.1, а форма поперечного сечения была трапециевидной, как показано на ФИГ.2 и 4. Формованные абразивные частицы 20 могут иметь различные объемные коэффициенты пропорциональности. Объемный коэффициент пропорциональности определяется как отношение максимальной площади поперечного сечения, проходящей через среднюю точку объема, деленное на минимальную площадь поперечного сечения, проходящую через среднюю точку. Для некоторых форм, максимальная или минимальная площадь поперечного сечения может быть плоскостью со срезанной верхушкой, наклоненной под углом или наклоненной касательно внешней геометрии формы. Например, сфера имела бы объемный коэффициент пропорциональности, равный 1,000, в то время как куб будет иметь объемный коэффициент пропорциональности, равный 1,414. Формованная абразивная частица в виде равностороннего треугольника с каждой из сторон, раной «А», и равномерной толщиной, равной «А», будет иметь объемный коэффициент пропорциональности, равный 1,54, а, если равномерная толщина будет уменьшена на 0,25А, объемный коэффициент пропорциональности увеличится до 2,64. Считается, что формованные абразивные частицы, имеющие больший объемный коэффициент пропорциональности, имеют улучшенную характеристику резания. В различных вариантах изобретения, объемный коэффициент пропорциональности формованных абразивных частиц может превышать 1,15, или превышать 1,50, или превышать около 2,0, или быть между 1,15 и около 10,0; или быть между около 1,20 и около 5,0; или быть между 1,30 и около 3,0.

Формованные абразивные частицы могут иметь намного меньший радиус искривления в точках или углах формованных абразивных частиц, имеющихся на первом торце 24. Абразивные частицы, формованные в виде равностороннего треугольника, раскрытые в патентах США, 201,916 (Berg); 5,366,523 (Rowenhorst (Re 35,570)); и 5,984,988 (Berg), имели радиус искривления в точках треугольника (измеренных с одной стороны вокруг точки на следующей стороне) в 103,6 микрон (средний радиус закругления у вершины). Радиус искривления может быть измерен с полированного поперечного сечения первого или второго торца с помощью анализа изображения, такого, как ПО Clemex Image Analysis, взаимодействующего с инверсным оптическим микроскопом или другим подходящим ПО анализа изображения. Радиус искривления для каждой вершины треугольника может быть оценен путем определения трех точек на каждой вершине, при просмотре в каждом поперечном сечении при 100 кратном увеличении. Точка помещается в начале кривой вершины, где имеется переход от прямой кромки к началу искривления, на вершине треугольника, и на переходе от искривленной вершины обратно к прямой кромке. После этого, ПО анализа изображения прокладывает дугу, определенную тремя точками (начало, середина и конец искривления), и рассчитывает радиус искривления. Для определения среднего радиуса верхушки, необходимо измерить и вывести среднее значение не менее 30 радиусов искривлений вершин. Абразивные частицы, формованные настоящим способом, изготавливаются более точно. В силу этого, средний радиус верхушки формованных абразивных частиц намного меньше. Средний радиус верхушки формованных абразивных частиц, произведенных в соответствии с настоящим раскрытием, был измерен как менее 19,2 микрон. В различных вариантах изобретения, средний радиус верхушки может быть меньше 75 микрон, или меньше 50 микрон, или меньше 25 микрон. Считается, что более острая верхушка способствует более активной первоначальной резке и улучшенному разрушению формованных абразивных частиц во время использования.

Формованные абразивные частицы 20, произведенные в соответствии с настоящим раскрытием, могут быть встроены в абразивный материал или использоваться в несвязанной форме. Как правило, перед использованием абразивные частицы сортируются в соответствии с заданным гранулометрическим составом. Как правило, такое распределение имеет диапазон размеров частиц, от крупных частиц, до тонкодисперсных частиц. В промышленности абразивных материалов, данный диапазон иногда называется как «грубые», «контролируемые» и «мелкие» фракции. Абразивные частицы сортируются в соответствии с принятыми в промышленности абразивных материалов стандартами сортировки, указывающими распределение по размерам частиц для каждого номинального сорта в пределах числовых ограничений. Такие принятые в промышленности абразивных материалов стандарты сортировки (т.е. установленные в промышленности абразивных материалов номинальные сорта) включают известные как стандарты Американского национального института стандартов (ANSI), стандарты Федерации Европейских Производителей Абразивных Изделий (FEPA), и Японские промышленные стандарты (JIS).

Обозначения сортов (т.е. установленных номинальных сортов) ANSI включают в себя: ANSI 4, ANSI 6, ANSI 8, ANSI 16, ANSI 24, ANSI 36, ANSI 40, ANSI 50, ANSI 60, ANSI 80, ANSI 100, ANSI 120, ANSI 150, ANSI 180, ANSI 220, ANSI 240, ANSI 280, ANSI 320, ANSI 360, ANSI 400, и ANSI 600. Обозначения сортов FEPA включают в себя Р8, Р12, Р16, Р24, Р36, Р40, Р50, Р60, Р80, Р100, Р120, Р150, Р180, Р220, Р320, Р400, Р500, Р600, Р800, Р1000, и Р1200. Обозначения сортов JIS включают в себя JIS8, JIS12, JIS16, JIS24, JIS36, JIS46, JIS54, JIS60, JIS80, JIS100, JIS150, JIS180, JIS220, JIS240, JIS280, JIS320, JIS360, JIS400, JIS600, JIS800, JIS1000, JIS1500, JIS2500, JIS4000, JIS6000, JIS8000, и JIS10,000.

Иным способом, формованные абразивные частицы 20 могут сортироваться по номинальным просеянным сортам с использованием Сит для Типовых Испытаний США, соответствующих стандарту ASTM Е-l 1 «Технические требования к проволочным ситам и грохотам для испытательных целей». Стандарт ASTM Е-l 1 предписывает требования к проектированию и изготовлению сит для испытательных целей с использованием тканой проволочной сетки, установленной на раме для классификации материалов в соответствии с установленным размером частиц. Стандартное обозначение может быть представлено как -18+20, означая, что формованные абразивные частицы 20 проходят сквозь испытательное сито, отвечающее требованиям условий ASTM E-l 1 для сита номер 18, и задерживаются испытательным ситом, отвечающим требованиям условий ASTM E-l 1 для сита номер 20. В одном варианте, формованные абразивные частицы 20 с наклонной боковиной 22 имеют такой размер частицы, что большинство частиц проходят сквозь ячеистое испытательное сито номер 18, и могут задерживаться ячеистыми испытательными ситами номер 20, 25, 30, 35, 40, 45 или 50. В различных вариантах изобретения, формованные абразивные частицы 20 с наклонной боковиной 22 могут иметь номинальные просеянные сорта, состоящие из: 18+20, 20+25, 25+30, 30+35, 35+40, 40+45, 45+50, 50+60, 60+70, 70+80, 80+100, 100+120, 120+140, 140+170, 170+200, 200+230, 230+270, 270+325, 325+400, 400+450, 450+500 или 500+635.

С одной стороны, настоящее раскрытие обеспечивает множественность формованных абразивных частиц, имеющих установленные в промышленности абразивных материалов номинальные сорта или номинальные просеянные сорта, отличающиеся тем, что частью данного множества абразивных частиц являются формованные абразивные частицы 20. С другой стороны, настоящее раскрытие содержит способ, включающий сортировку формованных абразивных частиц 20, изготовленных в соответствии с настоящим раскрытием с целью обеспечения множественности формованных абразивных частиц 20, имеющих установленные в промышленности абразивных материалов номинальные сорта или номинальные просеянные сорта.

При необходимости, формованные абразивные частицы 20, имеющие установленные в промышленности абразивных материалов номинальные сорта или номинальные просеянные сорта, могут быть смешаны с другими известными абразивными или не абразивными частицами. В некоторых вариантах, как минимум 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 или даже 100 процентное отношение по массе множества абразивных частиц, имеющих установленные в промышленности абразивных материалов номинальные сорта или номинальные просеянные сорта, являются формованными абразивными частицами 20, изготовленными в соответствии с настоящим раскрытием, исходя из общей массы множества абразивных частиц.

Частицы, пригодные для смешивания с формованными абразивными частицами 20, включают в себя обычные шлифовальные зерна, рассеивающие зерна или эродированный агломераты, подобные описанным в патентах США №№4,799,939 и 5,078,753. Репрезентативные примеры обычных шлифовальных зерен включают в себя сплавленный оксид алюминия, карбид кремния, ортосиликат, сплавленный циркониевый глинозем, боразон, алмаз и им подобные. Репрезентативные примеры рассеивающих зерен включают в себя мрамор, гипс и стекло. Смеси различно формованных абразивных частиц 20 (например, треугольники и квадраты), или смеси формованных абразивных частиц 20 с наклонными боковинами, имеющими различные углы конусности (например, частицы, имеющие угол конусности в 98 градусов, смешанные с частицами, имеющими угол конусности в 120 градусов), могут использоваться в изделиях данного изобретения.

Формованные абразивные частицы 20 могут также иметь поверхностное покрытие. Известно, что поверхностные покрытия улучшают сцепление между абразивными зернами и связывающим веществом в абразивных материалах, или могут использоваться для содействия электростатическому осаждению формованных абразивных частиц 20. Такие поверхностные покрытия описаны в патентах США №№5,213,591; 5,011,508; 1,910,444; 3,041,156; 5,009,675; 5,085,671; 4,997,461 и 5,042,991.

Кроме этого, поверхностное покрытие может предотвращать закупоривание формованной абразивной частицы. Термином «закупоривание» описывается явление, при котором стираемые металлические частицы обрабатываемой детали привариваются к формованным абразивным частицам. Поверхностные покрытия для выполнения указанных выше функций известны обладающим специальными знаниями.

Абразивный материал, имеющий формованные абразивные частицы с Низким Коэффициентом Округлости.

В соответствии с ФИГ.3, абразивный материал с покрытием 40 состоит из основы 42, имеющей первый слой связывающего вещества, далее называемый нанесенное покрытие 44, нанесенное на первую основную поверхность 41 основы 42. Множество формованных абразивных частиц 20, закрепленное или частично внедренное в нанесенное покрытие 44, образует абразивный слой. Сверху формованных абразивных частиц 20 находится второй слой связывающего вещества, далее называемый размерное покрытие 46. Функцией нанесенного покрытия 44 является крепление формованных абразивных частиц 20 к основе 42, а функцией размерного покрытия 46 является усиление формованных абразивных частиц 20. Как известно обладающим специальными знаниями, может также наноситься дополнительное покрытие большого размера. Большинство формованных абразивных частиц 20 ориентированы таким образом, что верхушка 48 (шлифовальная вершина 54, ФИГ.1), или вертекс, направлена в сторону от основы 42, а формованные абразивные частицы 20 опираются на боковину 22. При использовании наклонной боковины, формованные абразивные частицы 20, как правило, заострены или наклонены как показано.

Для дальнейшей оптимизации ориентации наклона, формованные абразивные частицы с наклонной боковиной наносятся на основу в абразивном слое с открытым покрытием. Абразивный слой с закрытым покрытием определяется как максимальная масса абразивных частиц или смеси абразивных частиц, которую можно нанести на нанесенное покрытие абразивного материала за один проход через аппликатор. Открытое покрытие - это объем абразивных частиц или смеси абразивных частиц, весящих меньше, чем максимальная масса в граммах, которую можно нанести, которая наносится на нанесенное покрытие абразивного материала с покрытием. Абразивный слой с открытым покрытием получится при менее чем 100% покрытии абразивными частицами нанесенного покрытия, оставляя этим открытые пространства и видимый слой смолы между частицами. В различных вариантах изобретения, процент открытой поверхности в абразивном слое может быть от около 10% до около 90%, или от около 30% до около 80%, или от около 40% до около 70%.

Считается, что если на основу наносится слишком много формованных абразивных частиц с наклонной боковиной, будет иметься недостаток места между частицами чтобы дать возможность прислониться или наклониться до затвердевания нанесенного и размерного покрытий. В различных вариантах изобретения, свыше 50, 60, 70, 80, или 90 процентов формованных абразивных частиц в абразивном материале с покрытием, имеющем абразивный слой с открытым покрытием, прислоняются или наклоняются, имея угол ориентации β (ФИГ.3) менее 90 градусов.

Не желая быть связанными теорией, считается, что угол ориентации β (ФИГ.3) менее 90 градусов приводит к улучшению характеристики резания формованных абразивных частиц с наклонными боковинами. Удивительно, но данный результат имеет тенденцию к появлению не зависимо от угловой ориентации формованных абразивных частиц на оси Z в пределах абразивного материала с покрытием. В то время, как ФИГ.3 идеализирован для отображения всех частиц, выровненных в одном направлении, фактический абразивный диск с покрытием имеет частицы со случайным распределением и угловой ориентацией. Так как абразивный диск вращается, а формованные абразивные частицы имеют случайное распределение, некоторые формованные абразивные частицы будут внедряться в обрабатываемый материал с углом ориентации β менее 90 градусов, с обрабатываемым материалом, ударяющим второй торец 26, в то время, как соседние формованные абразивные частицы могут вращаться под углом в 180 градусов к обрабатываемому материалу, ударяя его обратной стороной формованной абразивной частицы и первым торцом 24. Со случайным распределением частиц и вращением диска, менее половины формованных абразивных частиц могут изначально ударять обрабатываемый материал вторым торцом 26 вместо первого торца 24. Тем не менее, для абразивной ленты, имеющей определенное направление вращения и определенное место контакта с обрабатываемым материалом, может быть возможным выравнивание формованных абразивных частиц с наклонной боковиной на ленте для обеспечения того, что каждая формованная абразивная частица работает под углом ориентации β менее 90 градусов, и что обрабатываемый материал сначала ударяет второй торец 26, как идеализировано на ФИГ.3. В различных вариантах изобретения, угол ориентации β для, как минимум, большинства формованных абразивных частиц с наклонной боковиной в абразивном слое абразивного материала с покрытием может быть от около 50 градусов до около 85 градусов, или от около 55 градусов до около 85 градусов, или от около 60 градусов до около 85 градусов, или от около 65 градусов до около 85 градусов, или от около 70 градусов до около 85 градусов, или от около 75 градусов до около 85 градусов, или от около 80 градусов до около 85 градусов.

Нанесенное покрытие 44 и размерное покрытие 46 состоят из смолистого клеящего вещества. Смолистое клеящее вещество нанесенного покрытия 44 может быть аналогичным или отличаться от клеящего вещества размерного покрытия 46. Примеры смолистых клеящих веществ, пригодных для данных покрытий, включают в себя фенольные смолы, эпоксидные смолы, карбамидоформальдегидные смолы, акрилатные смолы, аминопласты, меламиновые смолы, акрилатно-эпоксидные смолы, уретановые смолы и их комбинации. Кроме смолистых клеящих веществ, нанесенное покрытие 44 или размерное покрытие 46, или оба покрытия, могут также состоять из присадок, которые известны специалистам, такие как, например, заполнители, интенсификаторы помола, смачивающие добавки, поверхностно-активные вещества, красители, пигменты, модификаторы, усилители адгезии и их комбинации. Примеры заполнителей включают в себя карбонат кальция, оксид кремния, тальк, глина, метасиликат кальция, доломит, сульфат алюминия и их комбинации.

Интенсификатор помола может быть нанесен на абразивный материал с покрытием. Интенсификатор помола определяется как зернистый материал, добавление которого имеет значительное влияние на химические и физические процессы шлифовки, таким образом приводящее к улучшению эксплуатационных качеств. Интенсификаторы помола включают широкий спектр различных материалов, и могут быть неорганическими и органическими. Примеры химических групп интенсификаторов помола включают в себя воски, органические галогенидные компаундные соединения, галогенидные соли, металлы и их сплавы. Органические галогенидные компаундные соединения будут, как правило, разрушаться во время шлифовки и выпускать галоидоводородные кислоты или газообразные галогенидные компаундные соединения. Примеры таких материалов включают в себя хлорированные воски, такие как тетрахлоронафтален, пентахлоронафтален и поливинилхлорид. Примеры галогенидных солей включают в себя хлорид натрия, калиевый криолит, аммиачный криолит, калий тетрафторборат, натрий тетрафторборат, кремнефториды, хлорид калия, хлорид магния. Примеры металлов включают в себя олово, свинец, висмут, кобальт, сурьма, кадмий, железо и титан. Другие интенсификаторы помола включают в себя серу, органические соединения серы, графит и сульфиды металлов. В рамках данного изобретения также находится и использование различных интенсификаторов помола, это может дать взаимоусиливающее действие. В одном варианте, интенсификатором помола был криолит или калий тетрафторборат. Объем таких присадок может быть изменен с целью придания желаемых свойств. В рамках данного изобретения также находится и использование покрытия большого размера.

Как правило, покрытие большого размера содержит связывающее вещество и интенсификатор помола. Связывающие вещества могут образовываться из таких материалов, как фенольные смолы, акрилатные смолы, эпоксидные смолы, карбамидоформальдегидные смолы, меламиновые смолы, уретановые смолы и их комбинации. В некоторых вариантах, покрытие большого размера состоит из термоусаживаемой эпоксидной смолы, отвердителя, термопластичной углеводородной смолы, интенсификатора помола, диспергирующей добавки и пигмента, как раскрыто в патенте США номер 5,441,549 (Helmin).

В рамках данного изобретения также находится и то, что формованные абразивные частицы 20 могут использоваться в абразивном материале со связующим, нетканом абразивном материале или в абразивных щетках. Абразивный материал с покрытием может состоять из множества формованных абразивных частиц 20, связанных вместе с помощью связывающего вещества для образования формованной массы. Связывающее вещество для абразивного материала со связующим может быть металлическим, органическим или стекловидным. Нетканый абразивный материал может состоять из множества формованных абразивных частиц 20, связанных с волокнистым нетканым полотном с помощью органического связывающего вещества.

Способ изготовления формованных абразивных частиц с Низким Коэффициентом Округлости

Первый этап производства включает обеспечение сортированной или несортированной абразивной суспензией, которая может быть преобразована в альфа-глинозем. Состав исходного вещества альфа-глинозема часто включает жидкость, являющуюся летучим компонентом. В одном варианте, летучим компонентом является вода. Абразивная суспензия должна иметь достаточное количество жидкости, чтобы вязкость абразивной суспензии была достаточно низкой для обеспечения заполнения пор литейной формы и воспроизведения поверхностей формы, но не настолько жидкой, чтобы привести к чересчур дорогому последующему удалению жидкости из пор литейной формы. В одном варианте, абразивная суспензия состоит из от 2 до 90 процентов по массе из частиц, которые можно преобразовать в альфа-глинозем, таких как частицы моногидрат оксид алюминия (бемит), и, как минимум, 10 процентов по массе, или от 50 до 70 процентов по массе, или от 50 до 60 процентов по массе, летучего компонента, такого как вода. В свой очередь, в некоторых вариантах, абразивная суспензия содержит от 30 до 50 процентов, или от 40 до 50 процентов по массе, твердых веществ.

Также могут использоваться гидраты оксида алюминия, отличные от бемита. Бемит может быть подготовлен с помощью известных технологий, или приобретен на рынке. Примеры имеющегося на рынке бемита включают в себя продукцию под торговыми марками «DISPERAL» и «DISPAL», поставляемыми компанией Sasol North America, Inc. или «HiQ-40», поставляемой компанией BASF Corporation. Данные моногидраты оксида алюминия относительно чистые, т.е. они имеют относительно мало, если вообще имеют, гидратных частей, отличных от моногидратов, и имеют большую площадь поверхности. Физические свойства получившихся формованных абразивных частиц 20 будут, как правило, зависеть от типа материала, использованного в абразивной суспензии.

В одном примере, абразивная суспензия имеет форму геля. Как используется в настоящем документе, термин «гель» означает трехмерную сеть твердых веществ, диспергированных в жидкости. Абразивная суспензия может содержать модифицирующую присадку или исходное вещество модифицирующей присадки. Модифицирующая присадка может служить для усиления какого-либо необходимого свойства абразивных частиц или усиливать эффективность последующего этапа обжига. Модифицирующие присадки или исходные вещества модифицирующих присадок могут быть в форме растворимых солей, как правило, водорастворимых солей. Как правило, они могут состоять из компаундов, содержащих металлы, и могут быть исходными веществами оксида магния, цинка, железа, кремния, кобальта, никеля, циркония, гафния, хрома, иттрия, празеодима, самария, иттербия, неодима, лантана, гадолиния, церия, диспрозия, эрбия, титана и их смесей. Конкретные концентрации данных присадок, которые могут присутствовать в абразивной суспензии, могут меняться исходя из «ноу-хау». Как правило, введение модифицирующей присадки или исходного вещества модифицирующей присадки, приведет к превращению абразивной суспензии в гель. Абразивная суспензия также может превратиться в гель после ее нагрева в течение определенного времени.

Абразивная суспензия может также включать в себя нуклеирующий агент (затравку) для усиления трансформации гидратированного или кальцинированного оксида алюминия в альфа-глинозем. Нуклеирующие агенты, пригодные для данного раскрытия, включают в себя мелкодисперсные частицы альфа-глинозема, альфа-гематита или его исходного вещества, оксиды титана и титанаты, оксиды хрома или любой другой материал, который послужит центром кристаллизации при трансформации. Количество нуклеирующего агента, при его использовании, должно быть достаточно для начала трансформации альфа-глинозема. Нуклеирование таких абразивных суспензии раскрыто в патенте США номер 4,744,802 (Schwabel).

С целью получения более стабильной коллоидной водной суспензии или коллоидной абразивной суспензии, в абразивную суспензию может быть добавлен химический пластификатор. Подходящими химическими пластификаторами являются одноосновные кислоты или сложные кислоты, такие как уксусная кислота, соляная кислота, муравьиная кислота и азотная кислота. Также можно использовать и многоосновные кислоты, но они могут быстро превратить абразивную суспензию в гель, делая трудным обращение с ней, или добавление в нее дополнительных компонентов. Некоторые из имеющихся на рынке бемитов содержат кислотный титр (такой как абсорбированные муравьиная и азотная кислоты), что поможет в образовании стабильной абразивной суспензии.

Абразивная суспензия может формироваться любыми подходящими способами, такими как, например, простым смешиванием моногидрата оксида алюминия с водой, содержащей химический пластификатор или путем образования шлама моногидрата оксида алюминия, в который добавляется химический пластификатор. Пеногасители или другие необходимые химикаты могут добавляться с целью снижения тенденции к образованию пузырьков или подсоса воздуха во время смешивания. При необходимости, могут добавляться дополнительные химикаты, такие как смачивающей добавки, спирты или связующие вещества. Абразивное зерно альфа-глинозема может содержать оксиды кремния или железа, как раскрыто в патенте США номер 5,645,619 (Erickson и др.) от 8 июля 1997 года, как раскрыто в патенте США номер 5,551,963 (Larmie) от 3 сентября 1996 года, абразивное зерно альфа-глинозема может содержать диоксид циркония.

В качестве варианта, абразивное зерно альфа-глинозема может иметь микроструктуру или присадки, как раскрыто в патенте США номер 6,277,161 (Castro) от 21 августа 2001 г.

Второй этап процесса включает обеспечение литейной формы, имеющей, как минимум, одну литейную пору, а предпочтительнее, множество литейных пор. Литейная форма может иметь в целом плоскую нижнюю поверхность и множество литейных пор. Множество литейных пор может быть образовано с помощью стационарной пресс-формы. Технологической оснасткой может быть лента, лист, непрерывное полотно, валик для нанесения покрытия, такой как ротогравюрный ролик, рукав, установленный на валик для нанесения покрытия, или штамп. В одном примере, технологическая оснастка состоит из полимерного материала. Примеры пригодных полимерных материалов включают в себя термопластические материалы, такие как полиэстеры, поликарбонаты, поли(эфир сульфоны), поли (метилметакрилаты), полиуретаны, поливинилхлориды, полиолефин, полистирол, полипропилен, полиэтилен или их комбинации, или термоусаживаемые материалы. В одном варианте, вся оснастка выполнена их полимерного или термопластичного материала. В другом варианте, поверхности оснастки, контактирующие с золь-гелем во время высыхания, такие как поверхности множественных пор, объединяют полимерные или термопластичные материалы и другие части оснастки, выполненные из других материалов. Для примера, необходимое полимерное покрытие может быть нанесено на металлическую оснастку для изменения ее свойств поверхностного натяжения.

Полимерная или термопластичная оснастка может быть воспроизведена с металлической эталонной оснастки. Эталонная оснастка должна иметь зеркальный шаблон технологической оснастки. Эталонная оснастка может быть изготовлена таким же образом, что и технологическая. В одном варианте, эталонная оснастка изготовлена из металла, например никеля, и обработана алмазным инструментом. Полимерный листовой материал может быть нагрет на эталонной оснастке таким образом, чтобы полимерный материал рельефное впечатался в шаблон эталонной оснастки путем сдавливания их вместе. Полимерный или термопластический материал также могут быть экструдированы или отлиты на эталонную оснастку, а затем прижаты к ней. Термопластический материал охлаждается для затвердевания и изготовления технологической оснастки. Если используется термопластическая технологическая оснастка, то следует быть осторожным, чтобы не перегреть ее, так как это может деформировать оснастку, сокращая срок ее службы. Больше информации касательно конструкции и изготовления технологической оснастки или эталонной оснастки можно найти в патентах США 5,152,917 (Pieper и др.); 5,435,816 (Spurgeon и др.); 5,672,097 (Hoopman и др.); 5,946,991 (Hoopman и др.); 5,975,987 (Hoopman и др.); и 6,129,540 (Hoopman и др.).

Доступ к порам можно получить через отверстие в верхней или нижней поверхностях литейной формы. В некоторых случаях, поры могут простираться через всю толщину литейной формы.

Кроме этого, поры могут простираться только на часть толщины литейной формы. В одном варианте, верхняя поверхность в значительной мере параллельная нижней поверхности литейной формы, с порами, имеющими в значительной мере равномерную глубину. Как минимум одна сторона литейной формы, т.е. сторона, на которой формируются поры, может оставаться открытой окружающей атмосфере во время этапа, на котором удаляется летучий компонент.

Пора имеет установленную трехмерную форму. В одном варианте, форма поры может описываться как треугольная, как видно с верху, имея наклонную боковину, такую, что нижняя поверхность поры слегка меньше, чем отверстие в верхней поверхности. Считается, что наклонная боковина усиливает шлифовальную характеристику, и способствует более легкому извлечению исходного материала абразивных частиц из литейной формы. В другом варианте, литейная форма имеет множество треугольных пор. Каждая из множества треугольных пор составляет равносторонний треугольник.

Кроме этого, можно использовать другие формы пор, такие как круги, прямоугольники, шестигранники, звезды или их комбинации, все, в значительной мере имеющие равномерный размер глубины. Размер глубины равен перпендикулярному расстоянию от верхней поверхности до самой низкой точки на нижней поверхности. Глубина заданной поры может быть равномерной или может изменяться по ее длине и/или ширине. Поры заданной литейной формы могут иметь одинаковую форму, или быть различных форм.

Третий этап процесса включает в себя заполнение пор в литейной форме абразивной суспензией с использованием любой обычной методики. В некоторых вариантах, может использоваться установка для нанесения покрытий с ножевым валиком или установка для нанесения покрытий с вакуумной щелевой экструзионной головкой. При необходимости, для помощи в извлечении частиц из литейной формы, может использоваться антиадгезионная смазка. Обычные антиадгезионные смазки включают в себя масла, такие как арахисовое масло или минеральное масло, рыбий жир, силикон, тефлон, стеарат цинка или графит. Как правило, на поверхности технологической оснастки, контактирующей с золь-гелем наносится от около 0,1 до около 5 массовых процентов антиадгезионной смазки, такой как арахисовое масло, растворенного в жидкости, такой как вода или этиловый спирт, что равно от около 0,1 мг/дюйм2 до около 3,0 мг/дюйм2, или около 0,1 мг/дюйм2 до около 5,0 мг/дюйм2 антиадгезионной смазки, имеющейся на единицу площади литейной формы, при необходимости ее нанесения. В одном варианте, верхняя поверхность литейной формы покрывается абразивной суспензией. Абразивная суспензия может быть закачана на верхнюю поверхность. Далее, для полного вдавливания абразивной суспензии в поры литейной формы, можно использоваться скребок или приспособление для выравнивания. Оставшаяся часть абразивной суспензии, не попавшая в поры, может быть удалена с верхней поверхности литейной формы и использоваться повторно. В некоторых вариантах, небольшая часть абразивной суспензии может оставаться на верхней поверхности, а в других вариантах, верхняя поверхность в значительной мере очищена от нее. Как правило, давление, прилагаемое к скребку или приспособлению для выравнивания, меньше 100 фнт./кв. дюйм, или менее 50 фнт./кв. дюйм, или менее 10 фнт./кв. дюйм. В некоторых вариантах, открытая поверхность абразивной суспензии не может значительно распространяться за пределы верхней поверхности для обеспечения равномерности толщины получившихся формованных абразивных частиц 20.

Четвертый этап процесса включает удаление летучих компонентов с целью высыхания суспензии. Желательно, чтобы летучий компонент удалялся с большой интенсивностью испарения. В некоторых вариантах, удаление летучих компонентов с помощью испарения происходит при температурах выше точки кипения летучего компонента. Верхняя граница температуры осушения часто зависит от материала, из которого изготовлена литейная форма. Для полипропиленовой оснастки, температура должна быть меньше точки плавления пластика.

В одном варианте, для водяной суспензии с содержанием твердых веществ от 40 до 50 процентов и полипропиленовой литейной формы, температура осушения должна находиться в пределах от 90 градусов Цельсия до около 165 градусов Цельсия, или от около 105 градусов Цельсия до около 150 градусов Цельсия, или от около 105 градусов Цельсия до около 120 градусов Цельсия. Более высокие температуры могут привести к увеличению скорости производства, но также могут привести и к ухудшению полипропиленовой оснастки, ограничивая срок ее полезной службы в качестве литейной формы.

В одном варианте, образец бомитового золь-геля был изготовлен с использованием следующей рецептуры: порошок моногидрата оксида алюминия (40%), с торговой маркой «DISPERAL» был растворен с помощью смесителя с высоким сдвиговым усилием в 1,85% растворе азотной кислоты (60%) в течение 10 минут. Получившийся золь-гель был выдержан в течение как минимум 24 часов перед покрытием. Золь-гель был прижат к технологической оснастке с порами литейной формы в виде треугольников глубиной в 28 тысячных дюйма и по 110 тысячных дюйма с каждой стороны. Угол конусности между боковиной и нижней поверхностью литейной формы был 98 градусов. Технологическая оснастка была изготовлена со 100% пор с 8 параллельными кромками, поднимающимися от нижних поверхностей пор, пересекающих одну сторону треугольника под углом в 90 градусов. Параллельные кромки были расставлены с промежутками через каждый 0,0277 мм, а сечение кромок имело треугольную форму с высотой в 0,0127 мм и углом в 45 градусов между сторонами каждой кромки на верхушке, как описано в рассматриваемой заявке на патент США номер 61/138268, и имеющей регистрационный номер патентного поверенного 64792US002, как указано ниже.

Золь-гель был вдавлен в полости с помощью установки для нанесения покрытий с вакуумной щелевой экструзионной головкой таким образом, что все отверстия технологической оснастки были полностью заполнены. Покрытая золь-гелем технологическая оснастка была пропущена через 18 метровую конвекционную сушильную печь со скоростью 5,33 метра в минуту. Печь была установлена на температуру в 116 градусов Цельсия со скоростью воздушного потока 142 куб. м/мин в 6 метровой зоне 1 секции, и 116 градусов Цельсия со скоростью воздушного потока 122 куб. м/мин в 6 метровой зоне 2 секции, и 107 градусов Цельсия со скоростью воздушного потока 99 куб. м/мин в 6 метровой зоне 3 секции. Исходный материал формованных абразивных частиц удалялся из технологической оснастки путем ее прохождения через ультразвуковой излучатель.

Пятый технологический этап включает в себя извлечение формованных абразивных частиц, принявших форму пор литейной формы. Исходный материал формованных абразивных частиц может удаляться из пор с помощью использования только следующих процедур, или их комбинации с литейной формой: сила тяжести, вибрация, ультразвуковая вибрация, разрежение или сжатый воздух для удаления частиц из пор литейной формы.

Исходный материал формованных абразивных частиц может далее осушаться вне литейной формы. Если абразивная суспензия осушается до необходимого уровня в литейной форме, необходимость в этапе дополнительной сушки отсутствует. Тем не менее, в некоторых случаях, может быть экономичным применение данного этапа дополнительной сушки для минимизации времени нахождения абразивной суспензии в литейной форме. Как правило, исходный материал формованных абразивных частиц будет осушаться в течение от 10 до 480 минут, или от 120 до 400 минут, при температуре от 50 до 160 град. С., или при температуре от 120 до 150 град. С.

Шестой технологический этап включает в себя обжиг исходного материала формованных абразивных частиц.

Во время обжига, удаляются практически все летучие материалы, в различные компоненты, имевшиеся в абразивной суспензии, преобразуются в оксиды металлов.

Как правило, исходный материал формованных абразивных частиц нагревается до температуры от 400 до 800 град. С., и находится в данном температурном диапазоне до того, как удаляется свободная вода и свыше 90 массовых процентов других связанных летучих материалов. Во время дополнительного этапа, может стать необходимым введение модифицирующей присадки путем процесса пропитки. Водорастворимая соль может быть добавлена путем пропитки пор обожженного исходного материала формованных абразивных частиц. Затем, исходный материал формованных абразивных частиц снова подвергается предварительному обжигу. Данная опция подробно описана в заявке на европейский патент №.293,163.

Седьмой технологический этап включает в себя обжиг обожженного исходного материала формованных абразивных частиц для формирования частиц альфа-глинозема. Перед обжигом, обожженный исходный материал формованных абразивных частиц еще не полностью уплотнился, и, отсюда, не имеет необходимой твердости для использования в качестве формованных абразивных частиц. Обжиг происходит путем нагревания обожженного исходного материала формованных абразивных частиц до температуры от 1000 до 1650 град. С., и нахождения в данном температурном диапазоне до преобразования практически всего моногидрата альфа-глинозема (или аналога) в альфа-глинозем и снижения пористости до менее чем 15 объемных процентов. Продолжительность времени, в течение которого обожженный исходный материал формованных абразивных частиц должен подвергаться воздействию температуры обжига для достижения данного уровня преобразования, зависит от различных факторов, но, как правило, составляет от пяти секунд до 48 часов. В другом варианте, продолжительность этапа обжига составляет от одной минуты до 90 минут. После обжига, формованные абразивные частицы с наклонной боковиной могут иметь твердость по Виккерсу в 10 ГПа, 16 ГПа, 18 ГПа, 20 ГПа, или выше.

Для изменения требуемого процесса могут использоваться и другие этапы, такие как быстрое нагревание материала от температуры кальцинирования до температуры обжига, центрифугирование абразивной суспензии для удаления шлама, отходов и т.п. Более того, процесс может быть изменен с помощью объединения, при необходимости, двух или более этапов процесса. Обычные этапы технологического процесса, которые могут использоваться для изменения процесса в данном раскрытии, более подробно описаны в патенте США номер 4,314,827 (Leitheiser).

Кроме этого, формованные абразивные частицы могут иметь канавки на одном из торцов, как описано в находящейся в процессе одновременного рассмотрения предварительной заявке на патент США номер 61/138268 под названием «Формованные абразивные частицы с канавками», имеющей номер патентного поверенного 64792US002, и поданной 17 декабря 2008 года. Канавки образованы путем множества кромок в нижней поверхности литейной формы, что было признано облегающим извлечение исходного материала формованных абразивных частиц из литейной формы. Подробная информация о способах изготовления формованных абразивных частиц раскрыта в заявке на патент США номер 12/337,001 под названием «Способ изготовления абразивных осколков, Формованных абразивных частиц с отверстием, или Полусферических абразивных частиц», имеющей регистрационный номер патентного поверенного 63512US002, и поданной 17 декабря 2008 года.

ПРИМЕРЫ

Объекты и преимущества настоящего раскрытия подробнее иллюстрированы следующими не ограничивающими примерами. Конкретные материалы и их объемы, указанные в данных примерах, а также другие условия и подробности, не должны толковаться как излишне ограничивающие данное раскрытие. Если не отмечено иное, все части, процентные соотношения, отношения и т.п., в Примерах, и остальных спецификациях, являются массовыми.

Пример 1: Подготовка формованных абразивных частиц, легированных оксидами редкоземельных элементов.

Бемитовый гель был изготовлен с помощью следующей процедуры: порошок моногидрата оксида алюминия (1235 частей), с торговой маркой «DISPERAL» был растворен с помощью непрерывного помешивания в растворе, содержащем воду (3026 частей) и 70% водного раствора азотной кислоты (71 часть). Получившийся золь-гель был затем нагрет до температуры около 125°С в непрерывном осушителе для осуществления растворения 44% твердых веществ. Золь-гель был вручную распределен и вручную прижат к технологической оснастке с порами в виде треугольников с размерами: глубина в 28 тысячных дюйма и по 110 тысячных дюйма с каждой стороны. Угол конусности между боковиной и нижней поверхностью литейной формы был 98 градусов. Технологическая оснастка была изготовлена со 50% пор с 8 параллельными кромками, поднимающимися от нижних поверхностей пор, пересекающих одну сторону треугольника под углом в 90 градусов, и остающимися порами, имеющими гладкую нижнюю поверхность литейной формы. Параллельные кромки были расставлены с промежутками через каждые 0,0277 мм, а сечение кромок имело треугольную форму с высотой в 0,0127 мм и углом в 45 градусов между сторонами каждой кромки на верхушке, как описано в рассматриваемой совместной заявке на патент, имеющей регистрационный номер патентного поверенного 64792US002, как указано выше.

Однопроцентный раствор арахисового масла в метаноле был нанесен кистью на технологическую оснастку с целью достижения свободного покрытия арахисовым маслом в 46,5 микрограмм/квадратный сантиметр (0,3 мг/кв. дюйм). Затем, золь-гель был вручную и равномерно вдавлен в поры до полного заполнения всех отверстий технологической оснастки. Покрытая золь-гелем технологическая оснастка была помещена в конвекционную сушильную печь, установленную на 55 градусов С, и высушивалась в течение одного часа для образования исходного материала формованных абразивных частиц во время их нахождения в порах технологической оснастки. Исходный материал формованных абразивных частиц извлекался из технологической оснастки путем ее прохождения через ультразвуковой излучатель. Исходный материал формованных абразивных частиц был кальцинирован при температуре около 650 градусов С, а затем насыщался раствором смесей нитратов следующей концентрации (называемых оксидами): 1,0% MgO; 1,2% Y2O3; 4,0% La2O3 и 0,05% СоО. Избыток раствора нитратов был извлечен, а насыщенный исходный материал формованных абразивных частиц был оставлен для высыхания, после чего частицы были снова кальцинированы при температуре около 650 градусов С, и прошли обжиг при температуре около 1400 градусов С. Как кальцинирование, так и обжиг производились в ротационной трубчатой печи. Средний Коэффициент Округлости формованных абразивных частиц из Примера 1 был измерен и определен как 7,8%.

Пример 2: Подготовка формованных абразивных частиц, легированных оксидами редкоземельных элементов.

Образец бемитового золь-геля был подготовлен с использованием следующей рецептуры: порошок моногидрата оксида алюминия (40%), с торговой маркой «DISPERAL» был растворен с помощью смесителя с высоким сдвиговым усилием в 1,85% растворе азотной кислоты (60%) в течение 10 минут. Получившийся золь-гель был выдержан в течение как минимум 24 часов перед покрытием. Золь-гель был прижат к технологической оснастке с порами литейной формы в виде треугольников глубиной в 28 тысячных дюйма и по 110 тысячных дюйма с каждой стороны. Угол конусности между боковиной и нижней поверхностью литейной формы был 98 градусов. Технологическая оснастка была изготовлена со 100% пор с 8 параллельными кромками, поднимающимися от нижних поверхностей пор, которые пересекали одну сторону треугольника под углом в 90 градусов. Параллельные кромки были расставлены с промежутками через каждый 0,0277 мм, а сечение кромок имело треугольную форму с высотой в 0,0127 мм и углом в 45 градусов между сторонами каждой кромки на верхушке, как описано в рассматриваемой заявке на патент США номер 61/138268, и имеющей регистрационный номер патентного поверенного 64792US002, как указано выше. Золь-гель был вдавлен в полости с помощью установки для нанесения покрытий с вакуумной щелевой экструзионной головкой таким образом, что все отверстия технологической оснастки были полностью заполнены. Покрытая золь-гелем технологическая оснастка была пропущена через 18-метровую конвекционную сушильную печь со скоростью 5,33 метра в минуту. Печь была установлена на температуру в 116 градусов Цельсия со скоростью воздушного потока 142 куб. м/мин в 6 метровой зоне 1 секции, и 116 градусов Цельсия со скоростью воздушного потока 122 куб. м/мин в 6 метровой зоне 2 секции, и 107 градусов Цельсия со скоростью воздушного потока 99 куб. м/мин в 6 метровой зоне 3 секции. Исходный материал формованных абразивных частиц удалялся из технологической оснастки путем ее прохождения через ультразвуковой излучатель.

Исходный материал формованных абразивных частиц был кальцинирован при температуре около 650 градусов Цельсия (15 минут), а затем насыщался раствором смесей нитратов следующей концентрации (называемых оксидами): 1,0% MgO; 1,2% Y2O3; 4,0% La2O3 и 0,05% СоО. Избыток раствора нитратов был извлечен, а насыщенный исходный материал формованных абразивных частиц был оставлен для высыхания, после чего частицы были снова кальцинированы при температуре 650 градусов Цельсия (15 минут), и прошли обжиг при температуре около 1400 градусов Цельсия (5 минут). Как кальцинирование, так и обжиг производились с использованием ротационных трубчатых печей. Средний Коэффициент Округлости формованных абразивных частиц из Примера 2 был измерен и определен как 9,5%.

Сравнительный пример: Подготовка формованных частиц на известном уровне техники

Формованные абразивные частицы были подготовлены в соответствии с методиками, раскрытыми в патентах США 5,201,916 (Berg); 5,366,523 (Rowenhorst (Re 35,570)); и 5,984,988 (Berg). Получившиеся формованные абразивные частицы имели размер и форму, аналогичные описанным выше, но кромки и углы были менее определенными.

Подготовка абразивных частиц

После изготовления инновационных и сравнительных формованных абразивных частиц, из формованных абразивных частиц каждой методики были изготовлены бесконечные абразивные ленты с покрытием. Формованные абразивные частицы были электростатическим способом нанесены на обработанную полиэстерную основу, как описано в патенте США номер 6,843,815 (Thurber и др.), Таблица 1, Пример основы 12, с помощью процедур, хорошо известных специалистам, с использованием составов фенольной смолы нанесенного покрытия, размерного покрытия и покрытия большого размера, как показано в Таблице 2 на конструкции абразивных материалов, показанных в Таблице 3. Фенольная смола может производиться из резольной фенолформальдегидной смолы, с концентрацией фенолформальдегида от 1.5:1 до 2.1:1, катализированного 1-5% водным раствором гидроксида калия. Покрытие большого размера было также нанесено на размерное покрытие. Состав покрытия большого размера был использован в соответствии с Примером 26 патента США номер 5,441,549 (Helmin).

Образцы абразивных материалов с покрытием подвергались следующей обработке. Пять минеральных и нанесенных покрытий отверждались при температуре 90 градусов С в течение 60 минут и 102 градусах С в течение 30 минут. Размерные покрытия отверждались при температуре 90 градусов С в течение 60 минут и 102 градусах С в течение 12 часов. Покрытия большого размера отверждались при температуре 90 градусов С в течение 30 минут и 110 градусах С в течение 2 часов. Ленты были преобразованы в бесконечные петли размерами 10,16×91,44 см с помощью известных технологий стыкования, и прошли оценку с помощью испытания на истирание.

Испытание на истирание

Испытание на истирание проводилось на лентах размерами 10,16×91,44 см. Обрабатываемая деталь представляла собой полосу нержавеющей стали марки 304, на которой была отмечена шлифовальная поверхность размерами 2,54×2,54 см. Был использован зубчатый шкив диаметром 20,3 см, из резины твердостью 70 условных единиц с передаточным отношением к пазу 1:1. Скорость движения ленты была 2750 об/мин. Обрабатываемая деталь прикладывалась к центральной части ленты при нормальном усилии в 5 фунтов на квадратный дюйм (34 кПа). В процессе испытания измерялась потеря веса обрабатываемой детали каждый 15 секундный цикл шлифования. Затем обрабатываемая деталь охладилась и прошла повторное испытание. Испытание было завершено при скорости шлифования (граммов/15 секунд) в 15% от начальной скорости шлифования.

Сравнительные результаты испытания, показанные на ФИГ.9, ясно показывают общее улучшение шлифования и скорости шлифования инновационных лент из Примеров 1 и 2 по сравнению с существующей лентой из Сравнительного примера, использующей абразивные частицы, формованные по методике Rowenhorst.

Прочие изменения и варианты данного раскрытия могут быть испытаны средними специалистами, без отклонения от духа и буквы настоящего раскрытия, что более конкретно указано в прилагаемой заявке. Известно, что аспекты различных вариантов могут взаимно заменяться полностью или частично, или объединяться с другими аспектами различных вариантов. Все цитированные ссылки или заявки на патент в указанной выше заявке на патент на изобретение указаны по отношению к ним целиком, сообразным способом. В случае несоответствий или противоречий между частями указанных ссылок и настоящей заявкой, силу будет иметь информация из предшествующего описания. Предшествующее описание, данное с целью обеспечить среднему специалисту воплотить заявляемое раскрытие, не должно толковаться как ограничивающее объем раскрытия, которое определено заявками и всеми ее эквивалентами.

Реферат

Изобретение относится к абразивным частицам и материалам, которые могут быть применены для пескоструйной очистки поверхности, полировки или шлифовки широкого спектра материалов и поверхностей. Формованные абразивные частицы, содержащие альфа-глинозем, имеют форму неправильной окружности в плоскости поперечного сечения, выполненной вдоль продольной оси формованных абразивных частиц, а также имеют средний Коэффициент Округлости примерно между 15% и 0%. Заявлен также абразивный материал с покрытием, содержащим формованные абразивные частицы. Технический результат - улучшение шлифования и скорости шлифования лент. 2 н. и 13 з.п. ф-лы, 3 табл., 9 ил., 3 пр.

Комментарии