Контроллер для двигателя внутреннего сгорания - RU2479728C1

Код документа: RU2479728C1

Чертежи

Описание

Область техники

Изобретение относится к контроллеру для двигателя внутреннего сгорания и, в частности, к контроллеру для двигателя внутреннего сгорания, который включает в себя механизм изменения сдвига по фазе вращения, изменяющий сдвиг по фазе вращения распределительного вала относительно коленчатого вала, и механизм изменения рабочих характеристик клапана, изменяющий рабочие характеристики клапана относительно угла поворота распределительного вала.

Уровень техники

Опубликованный японский перевод заявки PCT № 2006-520869 (JP-A-2006-520869) описывает клапанный механизм, который изменяет рабочие характеристики клапана. Клапанный механизм включает в себя каретку кулачка, которая неподвижна в направлении вращения и подвижна в осевом направлении относительно распределительного вала. Каретка кулачка имеет кулачок, имеющий две разных рабочих поверхности кулачка. Каретка кулачка перемещается в осевом направлении устройством исполнительного механизма, чтобы переключаться между рабочими поверхностями кулачка у кулачка, который приводит в действие клапан. Посредством действия таким образом рабочие характеристики клапана изменяются.

В вышеприведенном клапанном механизме, описанном в JP-A-2006-520869, механизм, который включает в себя винтовой паз, сформированный в каретке кулачка, и электропривод, который зацепляет или отцепляет ведущий штырь с или от паза, используется в качестве устройства исполнительного механизма, которое перемещает каретку кулачка в осевом направлении. Когда ведущий штырь зацепляется с пазом электроприводом во время вращения распределительного вала, каретка кулачка перемещается в осевом направлении благодаря контакту между ведущим штырем и пазом.

JP-A-2006-520869 не описывает особо привязку по времени, с которой ведущий штырь зацепляется с винтовым пазом. Однако важно, каким образом следует управлять вышеприведенной привязкой по времени при включении управления клапанного механизма. Если привязка по времени, при которой ведущий штырь приводится в действие, неверна, трудно надлежащим образом зацеплять ведущий штырь с винтовым пазом. Как результат, есть возможность, что рабочие характеристики клапана не изменяются или рабочие характеристики клапана изменяются с задержкой. Когда клапанный механизм является механизмом останова клапана, описанным в публикации заявки на выдачу патента Японии № 2003-074385 (JP-A-2003-074385), трудно останавливать клапан с требуемой привязкой по времени. Более того, если ведущий штырь не зацепляется надлежащим образом с винтовым пазом, есть вероятность того, что изнашиваются паз и/или ведущий штырь, или повреждается ведущий штырь.

Обычно, привязки по времени различных управляющих воздействий в двигателе внутреннего сгорания, по большей части, регулируются сигналом с датчика положения коленчатого вала. Это также может быть применено к клапанному механизму, описанному в JP-A-2006-520869. То есть привязка по времени, с которой ведущий штырь приводится в действие, определяется на основе положения коленчатого вала, рассчитанного по сигналу датчика положения коленчатого вала.

Между прочим, когда двигатель внутреннего сгорания включает в себя механизм регулируемых фаз газораспределения, описанный в публикации заявки на выдачу патента Японии № 2003-254017 (JP-A-2003-254017), есть вероятность того, что временная привязка, с которой ведущий штырь приводится в действие, неверна. Это происходит потому, что, в то время как работает механизм регулируемых фаз газораспределения, сдвиг по фазе вращения распределительного вала относительно коленчатого вала изменяется, и тогда также изменяется взаимное расположение винтового паза относительно коленчатого вала. Когда привязка по времени регулируется на основе сигнала с датчика положения коленчатого вала, механизм регулируемых фаз газораспределения действует так, чтобы затруднять зацепление ведущего штыря с пазом с надлежащей привязкой по времени.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно изобретению создан контроллер для двигателя внутреннего сгорания, который способен плавно изменять рабочие характеристики клапана относительно угла поворота распределительного вала, даже когда изменяется сдвиг по фазе вращения распределительного вала относительно коленчатого вала.

Аспект изобретения предусматривает контроллер для двигателя внутреннего сгорания, который включает в себя механизм изменения сдвига по фазе вращения, который изменяет сдвиг по фазе вращения распределительного вала относительно коленчатого вала; направляющую канавку, которая ограничена от вращения относительно распределительного вала; направляемую деталь, которая способна зацепляться с или отцепляться от направляющей канавки; рабочую деталь, которая смещается в осевом направлении распределительного вала благодаря относительному смещению в осевом направлении между направляющей канавкой и направляемой деталью, относительное смещение вызывается вращением распределительного вала; механизм изменения рабочих характеристик клапана, который изменяет рабочие характеристики клапана относительно угла поворота распределительного вала благодаря смещению рабочей детали; и исполнительный механизм, который принимает входной командный сигнал для приведения в действие направляемой детали, чтобы тем самым зацеплять направляемую деталь с направляющей канавкой. Контроллер включает в себя: блок расчета положения коленчатого вала, который рассчитывает угловое положение коленчатого вала; блок расчета сдвига по фазе вращения, который рассчитывает сдвиг по фазе вращения распределительного вала относительно коленчатого вала, сдвиг по фазе вращения изменяется механизмом изменения сдвига по фазе вращения; блок обработки команд, который выдает командный сигнал на исполнительный механизм, когда рабочие характеристики клапана изменяются, и который определяет привязку по времени, с которой командный сигнал выдается на исполнительный механизм, на основе углового положения коленчатого вала; и блок коррекции привязки по времени, который корректирует привязку по времени, с которой командный сигнал выдается блоком обработки команд, на основе сдвига по фазе вращения распределительного вала относительно коленчатого вала.

С вышеприведенным контроллером, когда направляемая деталь приводится в действие исполнительным механизмом для зацепления направляемой детали с направляющей канавкой, рабочая деталь смещается в осевом направлении распределительного вала благодаря относительному смещению в осевом направлении между направляющей канавкой и направляемой деталью, которое вызвано вращением распределительного вала. Рабочая деталь смещается в осевом направлении распределительного вала, так что рабочие характеристики клапана по отношению к углу поворота распределительного вала изменяются механизмом изменения рабочих характеристик клапана. Когда рабочие характеристики клапана изменяются, как описано выше, привязка по времени, с которой командный сигнал выдается на исполнительный механизм, определяется на основе углового положения коленчатого вала; однако, привязка по времени выдачи корректируется в зависимости от сдвига относительно коленчатого вала. Таким образом, даже когда механизм изменения сдвига по фазе вращения приводится в действие для изменения сдвига по фазе вращения распределительного вала относительно коленчатого вала, можно зацеплять направляемую деталь с направляющей канавкой с надлежащей привязкой по времени, и можно плавно изменять рабочие характеристики клапана относительно угла поворота распределительного вала.

В дополнение, в двигателе внутреннего сгорания, направляющая канавка может быть ограничена от смещения в осевом направлении относительно распределительного вала, а рабочая деталь может быть ограничена от смещения в осевом направлении относительно направляемой детали.

С вышеприведенным контроллером, направляющая канавка ограничена от смещения в осевом направлении относительно распределительного вала, так что направляемая деталь направляется в направляющую канавку вращением распределительного вала и смещается в осевом направлении. В дополнение, рабочая деталь ограничена от смещения в осевом направлении относительно направляемой детали, так что рабочая деталь также направляется, чтобы смещаться в осевом направлении, в то время как направляемая деталь направляется направляющей канавкой. То есть рабочая деталь смещается в осевом направлении относительно направляющей канавки, и, поступая таким образом, можно изменять рабочие характеристики клапана относительно угла поворота распределительного вала.

В дополнение, в контроллере, блок коррекции привязки по времени может дополнительно корректировать привязку по времени, с которой командный сигнал выдается блоком обработки команд, на основе времени задержки реакции исполнительного механизма относительно командного сигнала и частоты вращения коленчатого вала.

С вышеприведенным контроллером, привязка по времени, с которой командный сигнал выдается на исполнительный механизм, корректируется на основе времени задержки реакции исполнительного механизма относительно командного сигнала и частоты вращения коленчатого вала. Таким образом, можно зацеплять направляемую деталь с направляющей канавкой с надлежащей привязкой по времени без какого бы то ни было влияния частоты вращения коленчатого вала (то есть частоты вращения двигателя внутреннего сгорания).

В дополнение, контроллер дополнительно может включать в себя блок запрещения, который определяет, может ли механизм изменения сдвига по фазе вращения нормально работать, и который запрещает блоку обработки команд выдачу командного сигнала, когда механизм изменения сдвига по фазе вращения не может нормально работать.

С вышеприведенным контроллером, когда механизм изменения сдвига по фазе вращения не может нормально работать, исполнительному механизму запрещается выдача командного сигнала. Таким образом, можно предохранять направляемую деталь от зацепления с направляющей канавкой с неверной привязкой по времени.

В дополнение, двигатель внутреннего сгорания может иметь механизм изменения рабочих характеристик клапана, рабочую деталь, направляющую канавку, направляемую деталь и исполнительный механизм на каждой из впускной стороны и выпускной стороны, контроллер может иметь блок обработки команд на каждой из впускной стороны и выпускной стороны и может иметь механизм изменения сдвига по фазе вращения, блок расчета сдвига по фазе вращения и блок коррекции привязки по времени на впускной и/или выпускной стороне, и контроллер может дополнительно включать в себя блок определения, который определяет, перекрываются ли привязки по времени, с которыми командные сигналы выдаются соответственно на впускную сторону и выпускную стороны, и блок настройки привязки по времени, который, когда привязки по времени выдачи перекрываются, настраивает привязки по времени, с которыми командные сигналы выдаются на впускную сторону и выпускную сторону, с тем чтобы нейтрализовать перекрытие.

С вышеприведенным контроллером, когда привязки по времени, с которыми командные сигналы выдаются на исполнительные механизмы впускной стороны и выпускной стороны, перекрываются, настраиваются привязки по времени, с которыми командные сигналы выдаются на впускную сторону и выпускную сторону, чтобы нейтрализовать перекрытие. Таким образом, можно предохранять нагрузку для работы исполнительных механизмов от становления чрезмерной.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеизложенные и дополнительные цели, признаки и преимущества изобретения станут очевидными из последующего описания примерных вариантов осуществления со ссылкой на прилагаемые чертежи, на которых одинаковые ссылочные позиции используются для обозначения подобных элементов. На чертежах:

фиг.1 - схема, которая показывает общую конфигурацию контроллера для двигателя внутреннего сгорания согласно первому варианту осуществления изобретения;

фиг.2 - вид для иллюстрации подробной конфигурации устройства привода клапанов, показанного на фиг.1;

фиг.3 - вид устройства привода клапанов, показанного на фиг.1, как виден в осевом направлении (направлении стрелки B на фиг.2) распределительного вала;

фиг.4 - вид, который показывает привязку по времени управления соленоидом для останова впускных клапанов, показанных на фиг.1, посредством сравнения того, когда VVT подвергнут наибольшему запаздыванию, и когда VVT подвергнут опережению;

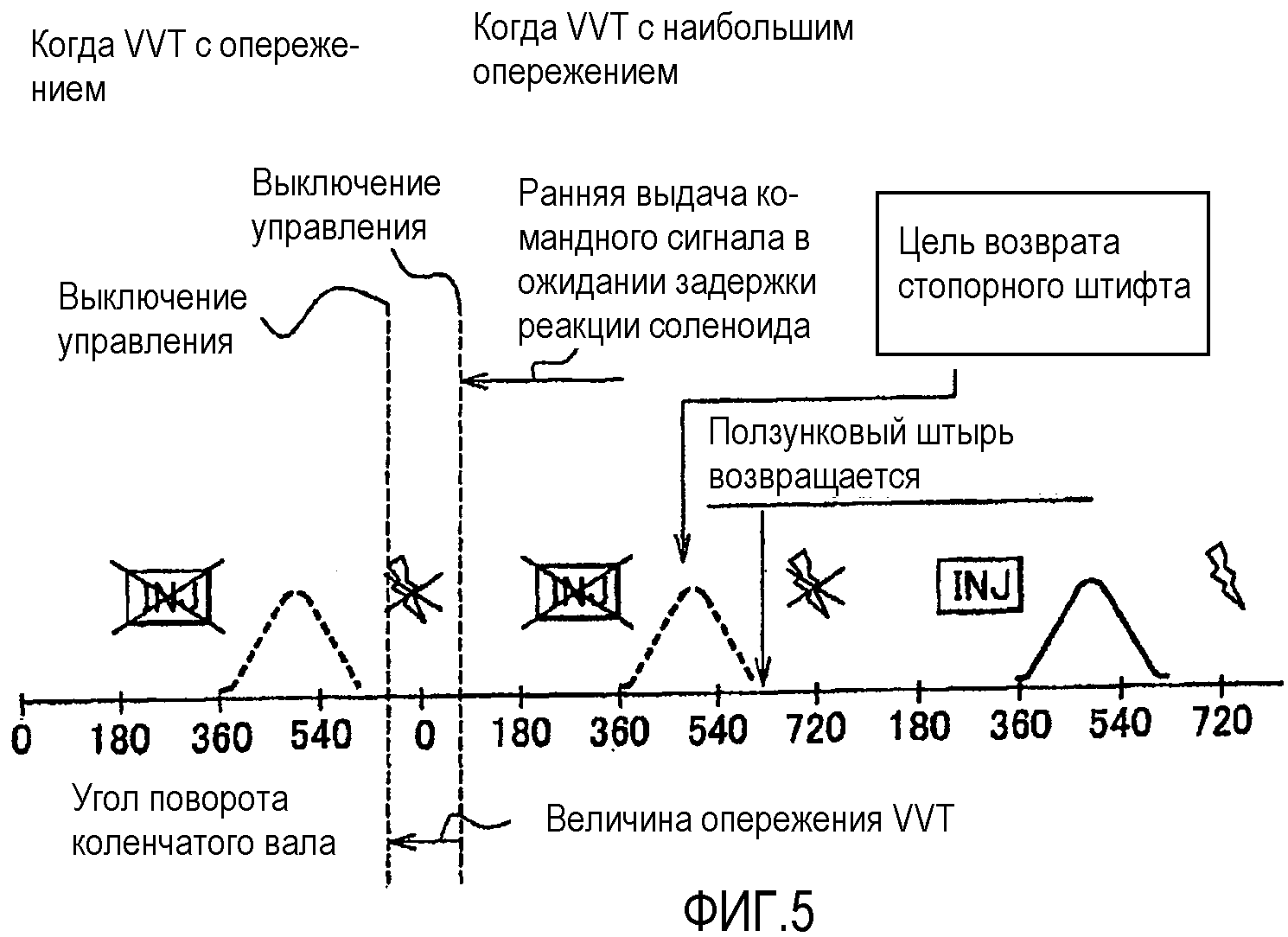

фиг.5 - вид, который показывает привязку по времени управления соленоидом для возврата впускных клапанов, показанных на фиг.1, из остановленного состояния посредством сравнения того, когда VVT подвергнут наибольшему запаздыванию, и когда VVT подвергнут опережению;

фиг.6 - блок-схема последовательности операций способа, которая показывает процедуру управления соленоидом, выполняемую, когда впускные клапаны останавливаются, согласно первому варианту осуществления изобретения;

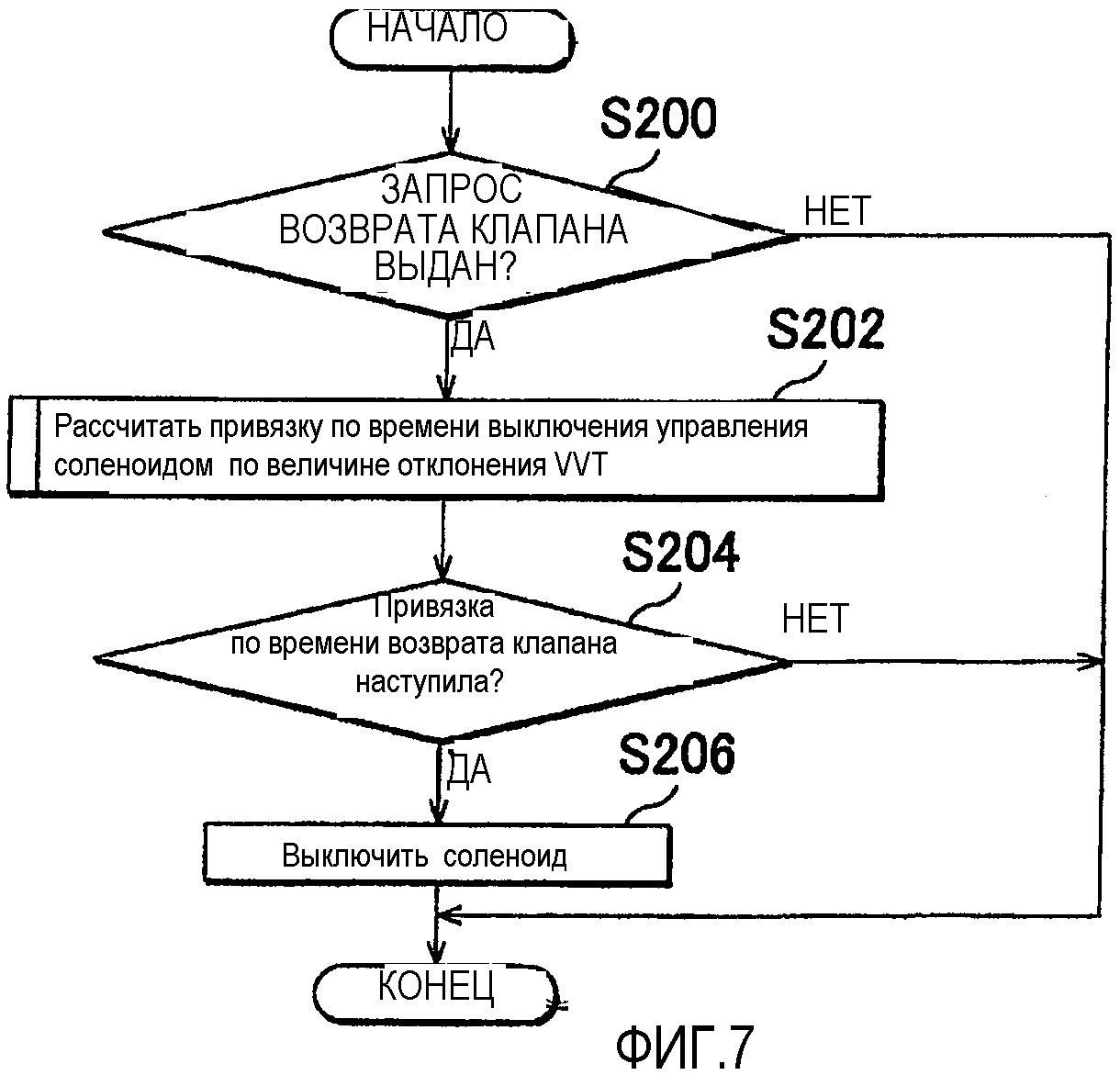

фиг.7 - блок-схема последовательности операций способа, которая показывает процедуру управления соленоидом, выполняемую, когда впускные клапаны возвращаются, согласно первому варианту осуществления изобретения;

фиг.8 - блок-схема последовательности операций способа, которая показывает процедуру управления соленоидом, выполняемую, когда впускные клапаны остановлены, согласно четвертому варианту осуществления изобретения;

фиг.9 - схема, которая показывает общую конфигурацию контроллера для двигателя внутреннего сгорания согласно пятому варианту осуществления изобретения;

фиг.10 - временная диаграмма, которая показывает управление соленоидом, выполняемая, когда как впускные, так и выпускные клапаны остановлены, посредством сравнения того, когда нет изменения VVT, и когда есть изменение VVT, согласно пятому варианту осуществления изобретения;

фиг.11 - блок-схема последовательности операций способа, которая показывает процедуру управления соленоидом, выполняемую, когда как впускные, так и выпускные клапаны остановлены, согласно пятому варианту осуществления изобретения; и

фиг.12 - блок-схема последовательности операций способа, которая показывает процедуру управления соленоидом, выполняемую, когда как впускные, так и выпускные клапаны остановлены, согласно шестому варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В дальнейшем, первый вариант осуществления изобретения будет описан со ссылкой на фиг.1-7. Фиг.1 является схемой, которая показывает общую конфигурацию контроллера для двигателя внутреннего сгорания согласно первому варианту осуществления изобретения. Система привода клапанов, показанная на чертеже, предназначена для впускных клапанов 12. Два впускных клапана 12 предусмотрены для каждого цилиндра и приводятся в действие общим устройством 2 привода клапанов. Устройство 2 привода клапанов преобразует вращение распределительного вала 4 в вертикальное возвратно-поступательное движение, а затем передает вертикальное возвратно-поступательное движение на впускные клапаны 12.

Распределительный вал 4 оборудован механизмом 6 регулируемых фаз газораспределения (в дальнейшем, он может указываться ссылкой как VVT). Механизм 6 регулируемых фаз газораспределения изменяет сдвиг по фазе вращения распределительного вала 4 относительно коленчатого вала (не показан), чтобы, тем самым, изменять привязки по времени впускных клапанов 12. Механизм 6 регулируемых фаз газораспределения включает в себя корпус и тело крыльчатки. Корпус сцеплен с коленчатым валом через цепь газораспределительного механизма или т.п. Тело крыльчатки предусмотрено в корпусе и установлено на конце распределительного вала 4. Гидравлическое давление подается в камеру гидравлического давления, определенную корпусом и телом крыльчатки, чтобы тем самым вращать тело крыльчатки относительно корпуса и, посредством удлинения, изменять сдвиг по фазе вращения распределительного вала 4 относительно коленчатого вала. Гидравлическое давление, подаваемое в механизм 6 регулируемых фаз газораспределения, регулируется клапаном 7 регулирования гидравлического давления, предусмотренным в линии подачи гидравлического давления. Конструкция механизма 6 регулируемых фаз газораспределения известна, и конструкция не ограничена в варианте осуществления изобретения, так что его более подробное описание опущено.

Устройство 2 привода клапанов включает в себя механизм 8 останова впускных клапанов, который останавливает впускные клапаны 12 в закрытом состоянии. Подробная конфигурация механизма 8 останова впускных клапанов будет описана позже. В дополнение, устройство 2 привода клапанов включает в себя механизм 10 переключения, который приводит в действие механизм 8 останова впускных клапанов, чтобы изменять рабочие характеристики впускных клапанов 12. Механизм 10 переключения оборудован исполнительным механизмом 66 для приведения в действие механизма 10 переключения. Исполнительный механизм 66, используемый в настоящем варианте осуществления, использует соленоид 68 в качестве приводного устройства. Источник 18 питания 12В транспортного средства используется в качестве источника питания для приведения в действие соленоида 68.

Контроллер согласно настоящему варианту осуществления сформирован из описанных выше различных механизмов и электронного блока 26 управления (ЭБУ). ЭБУ 26 управляет циклом срабатывания клапана 7 регулирования гидравлического давления, чтобы тем самым управлять работой механизма 6 регулируемых фаз газораспределения, и управляет циклом срабатывания соленоида 68, чтобы тем самым управлять работой механизма 10 переключения. В настоящем варианте осуществления, управление включением соленоида 68 для задействования механизма 10 является особенно важным. ЭБУ 26 управляет соленоидом 68 на основе сигнала с датчика 28 положения коленчатого вала и сигнала с датчика 29 положения распределительного вала.

Датчик 28 положения коленчатого вала образован ротором синхронизации и электромагнитной головкой. Ротор синхронизации присоединен к коленчатому валу. Ротор синхронизации для датчика 28 коленчатого вала имеет 34 сигнальных зубьев для обнаружения верхней мертвой точки с двумя пропущенными зубьями. Такие сигнальные зубья детектируются электромагнитной головкой, чтобы обеспечить возможность для измерения углового положения и частоты вращения коленчатого вала. С другой стороны, датчик 29 положения распределительного вала образован ротором синхронизации и электромагнитной головкой. Ротор синхронизации присоединен к распределительному валу 4. Ротор синхронизации для датчика 29 положения распределительного вала имеет три выступа. Такие выступы детектируются электромагнитной головкой, чтобы обеспечить возможность для измерения приблизительного углового положения распределительного вала. ЭБУ 26 вычисляет угловое положение (абсолютное положение) коленчатого вала по сигналу датчика 28 положения коленчатого вала и вычисляет сдвиг по фазе вращения (относительное положение) распределительного вала 4 относительно коленчатого вала по сигналу датчика 28 положения коленчатого вала и сигналу датчика 29 положения распределительного вала. Специальный способ управления для соленоида 68 посредством ЭБУ 26 позже будет описан подробно.

В дальнейшем, устройство 2 привода клапанов согласно настоящему варианту осуществления, в частности, конфигурация механизма 8 останова впускного клапана и механизма 10 переключения, будет описана подробно. Прежде всего, конфигурация механизма 8 останова впускных клапанов будет описана со ссылкой на фиг.2. На чертежах, ради легкости иллюстрации конфигурации устройства 2 привода клапанов, устройство 2 привода клапанов смещено в радиальном направлении распределительного вала 4 от исходного положения, в котором устройство 2 привода клапанов установлено на распределительном валу 4. В дополнение, ради легкости иллюстрации, внутренняя конфигурация устройства 2 привода клапанов, часть наружной поверхности устройства 2 привода клапанов частично срезана.

Как показано на фиг.2, механизм 8 останова впускных клапанов включает в себя первое коромысло 32 клапана и пару вторых коромысел 34L и 34R клапана. Пара вторых коромысел 34L и 34R клапана скомпонована соответственно по обеим сторонам от первого коромысла 32 клапана. Эти коромысла 32, 34L и 34R клапана являются качающимися вокруг общей оси 30 коромысел. Ось 30 коромысел поддерживается головкой блока цилиндров через пару гидравлических механизмов регулировки зазора в приводе клапана.

Первое коромысло 32 клапана оснащено первым роликом 36. Первое коромысло 32 клапана поджимается торсионной цилиндрической пружиной 38. Поджимающее усилие прижимает первый ролик 36 к основному кулачку 14, сформированному на распределительном валу 4. С вышеприведенной конфигурацией, первое коромысло 32 клапана качается, в то время как вращается основной кулачок 14.

Подвижные концы вторых коромысел 34L и 34R клапана находятся в соприкосновении соответственно с торцами стоков клапанов двух впускных клапанов 12. Каждый впускной клапан 12 поджимается пружиной клапана (не показана) в направлении закрывания. Распределительный вал 4 включает в себя вспомогательные кулачки 16, расположенные соответственно по обеим сторонам описанного выше основного кулачка 14. Каждый вспомогательный кулачок имеет профиль идеальной окружности, имеющий радиус, равный базовой окружности основного кулачка 14. Вторые коромысла 34L и 34R клапана соответственно оснащены роликами 40L и 40R. Наружные диаметры роликов 40L и 40R равны наружному диаметру первого ролика 36, предусмотренного для первого коромысла 32 клапана. В дополнение, расстояние между центром оси 30 коромысел и центром каждого из роликов 40L и 40R равно расстоянию между центром оси 30 коромысел и центром первого ролика 36. Когда впускные клапаны 12 закрыты, ролики 40L и 40R находятся в соприкосновении с вспомогательными кулачками 16.

Механизм 8 останова впускных клапанов является механизмом изменения рабочих характеристик клапана, который переключается между состоянием, где первое коромысло 32 клапана сцеплено со вторыми коромыслами 34L и 34R клапана, и состоянием, где первое коромысло 32 клапана отделено от вторых коромысел 34L и 34R клапана, чтобы тем самым давать возможность мгновенного переключения между состоянием, где впускные клапаны 12 задействованы, и состоянием, где впускные клапаны 12 остановлены в закрытом состоянии. В дальнейшем, будет описана работа вышеприведенного переключения.

Первое коромысло 32 клапана имеет втулку 44, которая скомпонована концентрически с первым роликом 36. Вторые коромысла 34L и 34R клапана соответственно имеют втулки 50L и 50R, которые скомпонованы концентрически с роликами 40L и 40R. Штыри 48, 54L и 54R переключения соответственно вставлены во втулки 44, 50L и 50R. Наружный удаленный от центра конец штыря 54R переключения выступает за пределы боковой поверхности второго коромысла 34R клапана. Выступающий удаленный от центра конец штыря 54R переключения находится в соприкосновении с ползунковым штырем 58 механизма 10 переключения, который будет описан позже. С другой стороны, наружная сторона втулки 50L второго коромысла 34L клапана закрыта, и возвратная пружина 56 скомпонована внутри втулки 50L. Возвратная пружина 56 прижимает штырь 54L переключения вправо на фиг.2. Действуя таким образом, штыри 54L, 48 и 54R переключения поджимаются вправо на фиг.2.

Фиг.2 показывает состояние, где первое коромысло 32 клапана отделено от вторых коромысел 34L и 34R клапана. В этом разделенном состоянии, штырь 54L переключения зацеплен только с втулкой 50L второго коромысла 34L клапана, и отцеплен от соседней втулки 44. В дополнение, штырь 48 переключения зацеплен только с втулкой 44 первого коромысла 32 клапана, и отцеплен от соседних втулок 50L и 50R. В таком случае, штырь 54R переключения зацеплен только с втулкой 50R второго коромысла 34R клапана, и отцеплен от соседней втулки 44. Поэтому, даже когда первое коромысло 32 клапана качается вращением основного кулачка 14, качание не передается на второе коромысло 34L или 34R клапана. К тому же ролики 40L и 40R вторых коромысел 34L и 34R клапана соответственно находятся в соприкосновении с вспомогательными кулачками 16, каждый из которых не имеет рабочего выступа кулачка. Поэтому, даже когда распределительный вал 4 вращается, вторые коромысла 34L и 34R клапана не качаются, а впускные клапаны 12 остаются остановленными в закрытом состоянии.

В состоянии, где первое коромысло 32 клапана отделено от вторых коромысел 34L и 34R клапана, когда первый ролик 36 первого коромысла 32 клапана находится в соприкосновении с базовой окружностью основного кулачка 14, центры штырей 54L, 48 и 54R переключения совпадают друг с другом. В это время, когда механизм 10 переключения, который будет описан позже, приводится в действие для смещения ползункового штыря 58 влево на фиг.2, штыри 54L, 48 и 54R переключения перемещаются влево на фиг.2, чтобы тем самым обеспечить возможность переключения трех коромысел 32, 34L и 34R клапана в сцепленное состояние.

В сцепленном состоянии, часть штыря 48 переключения вставлена во втулку 50L второго коромысла 34L клапана, а часть штыря 54R переключения вставлена во втулку 44 первого коромысла 32 клапана. При действии таким образом, первое коромысло 32 клапана сцеплено со вторым коромыслом 34L клапана через штырь 48 переключения, и первое коромысло 32 клапана сцеплено со вторым коромыслом 34R клапана через штырь 54R переключения. Таким образом, в то время как первое коромысло 32 клапана качается вращением основного кулачка, вторые коромысла 34L и 34R клапана также качаются вместе, поэтому впускные клапана 12 открываются или закрываются синхронно с вращением распределительного вала 4.

Когда первое коромысло 32 клапана и вторые коромысла 34L и 34R клапана освобождаются от сцепления, механизм 10 переключения, который будет описан позже, приводится в действие для смещения ползункового штыря 58 вправо на фиг.2. Затем штыри 54L, 48 и 54R переключения смещаются вправо на фиг.2 поджимающим усилием возвратной пружины 56. Как результат, можно переключать три коромысла 32, 34L и 34R в разделенное состояние, показанное на фиг.2, то есть состояние остановленного впускного клапана.

Затем, конфигурация механизма 10 переключения будет описана со ссылкой на фиг.2-4. Фиг.3, в частности, показывает конфигурацию винтового паза, который будет описан позже, с концом распределительного вала 4, срезанным ради легкости иллюстрации. Фиг.4 показывает схему развертывания винтового паза по направлению вдоль окружности коленчатого вала 4.

Механизм 10 переключения включает в себя ползунковый штырь 58, который используется для смещения штырей 48, 54L и 54R переключения к стороне второго коромысла 34L клапана. Ползунковый штырь 58 имеет цилиндрическую часть 58a, у которой торцевая поверхность находится в соприкосновении с торцевой поверхностью штыря 54R переключения. Цилиндрическая часть 58a поддерживается опорной деталью 60, прикрепленной к каретке кулачка, так что цилиндрическая часть 58a подвижна в осевом направлении и вращаема в направлении вдоль окружности.

Столбчатая рычажная часть 58b предусмотрена на противоположном торце цилиндрической части 58a относительно штыря 54R переключения, с тем чтобы выступать радиально наружу из цилиндрической части 58a. Удаленный от центра конец рычажной части 58b тянется до местоположения, противоположного периферийной поверхности распределительного вала 4. Рычажная часть 58b является поворачиваемой вокруг оси цилиндрической части 58a в пределах диапазона, ограниченного распределительным валом 4 и стопором 76. В дополнение, пружина 78 присоединена к рычажной части 58b. Пружина 78 поджимает рычажную часть 58b к стопору 76.

Выступающая часть 58c предусмотрена на удаленном от центра конце рычажной части 58b, с тем чтобы выступать наружу периферийной поверхности распределительного вала 4. Часть 62 большого диаметра, имеющая большой наружный диаметр, сформирована на наружной периферийной поверхности распределительного вала 4, противоположной выступающей части 58c. Винтовой паз 64 сформирован на периферийной поверхности части 62 большого диаметра. Винтовой паз 64 тянется в направлении вдоль окружности. Ширина винтового паза 64 немного больше, чем наружный диаметр выступающей части 58c. Специфичная форма винтового паза 64 будет описана позже.

Устройство для вставки выступающей части 58c в винтовой паз 64 находится над описанным исполнительным механизмом 66. Более точно, исполнительный механизм 66 включает в себя соленоид 68 и стопорный штифт 70. Соленоид 68 подвергается управлению цикла срабатывания посредством ЭБУ 26. Стопорный штифт 70 находится в соприкосновении с ведущим валом 68a соленоида 68. Один конец пружины 72 посажен на стопорный штифт 70. Пружина 72 вырабатывает поджимающее усилие против тягового усилия соленоида 68. Другой конец пружины 72 посажен на опорную деталь 74. Опорная деталь 74 прикреплена к каретке кулачка, которая является неподвижной деталью. Тяговое усилие соленоида 68 преодолевает поджимающее усилие пружины 72, чтобы тем самым заставлять стопорный штифт 70 выступать по направлению к ползунковому штырю 58.

Нажимная поверхность 58d предусмотрена на удаленном от центра конце рычажной части 58b ползункового штыря 58. Выступающий стопорный штифт 70 соприкасается с нажимной поверхностью 58d. Нажимная поверхность 58d нажимается стопорным штифтом 70, чтобы тем самым прижимать рычажную часть 58b к распределительному валу 4. В это время, когда распределительный вал 4 расположен в надлежащем положении, выступающая часть 58c без помех вставляется в винтовой паз 64.

Здесь, Pmax1 обозначает положение ползункового штыря 58 в момент времени, когда штырь 54L переключения вставлен как во втулку 50L, так и втулку 44, а штырь 48 переключения вставлен как во втулку 44, так и втулку 50R поджимающим усилием возвратной пружины 56. Положение Pmax1 указано на фиг.2 и 4. Когда ползунковый штырь 58 расположен в Pmax1, первое коромысло 32 клапана и вторые коромысла 34R и 34L клапана все находятся в сцепленном состоянии. Посредством достижения сцепленного состояния, впускные клапана 12 открываются или закрываются синхронно с вращением распределительного вала 4.

Затем, Pmax2 обозначает положение ползункового штыря 58 в момент времени, когда штырь 48 переключения, или т.п., принимает усилие с ползункового штыря 58, и тогда, штыри 54L, 48 и 54R переключения соответственно вставляются в соответствующие втулки 50L, 44 и 50R. Положение Pmax2 указано на фиг.2 и 4. Когда ползунковый штырь 58 расположен в Pmax2, первое коромысло 32 клапана и вторые коромысла 34R и 34L клапана все находятся в разделенном состоянии. Посредством достижения разделенного состояния, вторые коромысла 34L и 34R клапана не качаются, даже когда вращается распределительный вал 4, а впускные клапаны 12 остаются остановленными в закрытом состоянии.

Положение ближнего к центру конца 64a винтового паза 64 в осевом направлении распределительного вала 4 установлено так, чтобы совпадать с положением выступающей части 58c в момент времени, когда ползунковый штырь 58 расположен в Pmax1. Кроме того, положение выходного конца 64b винтового паза 64 в осевом направлении распределительного вала 4 установлено так, чтобы совпадать с положением выступающей части 58c в момент времени, когда ползунковый штырь 58 расположен в Pmax2. То есть ползунковый штырь 58 сконфигурирован так, чтобы быть смещаемым между Pmax1 и Pmax2 в пределах диапазона, в котором выступающая часть 58c направляется винтовым пазом 64. Другими словами, ориентация спирали винтового паза 64 распределительного вала 4 установлена так, что ползунковый штырь 58 смещается из Pmax1 в Pmax2, когда распределительный вал 4 вращается в направлении вращении в состоянии, где выступающая часть 58c вставлена в винтовой паз 64. Отметим, что неглубокая часть 64c паза предусмотрена на стороне выходного конца 64b винтового паза 64. В неглубокой части 64c паза, глубина паза постепенно становится мельче по мере того, как он подходит к выходному концу 64b. Выступающая часть 58c направляется в пределах винтового паза 64 вращением распределительного вала 4 и выходит из винтового паза 64 через неглубокую часть 64c паза.

В дополнение, рычажная часть 58b ползункового штыря 58 имеет вырезанную часть 58e. Вырезанная часть 58e сформирована в углубленной форме посредством вырезки части нажимной поверхности 58d. В то время как ползунковый штырь 58 смещается из Pmax1 в Pmax2, стопорный штифт 70 находится в соприкосновении с нажимной поверхностью 58d. Затем, когда ползунковый штырь 58 смещен в Pmax2, и, кроме того, выступающая часть 58c выходит из винтового паза 64 под действием неглубокой части 64c паза, стопорный штифт 70 зацепляется с вырезанной частью 58e. Стопорный штифт 70 зацепляется с вырезанной частью 58e, чтобы тем самым ограничивать вращение рычажной части 58b в направлении, в котором выступающая часть 58c вставляется в винтовую канавку 64 наряду с сохранением положения ползункового штыря 58 в Pmax2.

Как очевидно из вышеприведенного описания, в настоящем варианте осуществления, винтовой паз 64 соответствует «направляющей канавке, которая ограничена от вращения относительно распределительного вала». В дополнение, выступающая часть 58c соответствует «направляемой детали, которая способна зацепляться с или отцепляться от направляющей канавки». Ползунковый штырь 58 соответствует «рабочей детали, которая смещается в осевом направлении распределительного вала благодаря относительному смещению в осевом направлении между направляющей канавкой и направляемой деталью, относительное смещение вызывается вращением распределительного вала». В таком случае, механизм 8 останова впускных клапанов соответствует «механизму изменения рабочих характеристик клапана, который изменяет рабочие характеристики клапана относительно угла поворота распределительного вала благодаря смещению рабочей детали».

Затем будет описана работа таким образом сконфигурированного устройства 2 привода клапанов согласно настоящему варианту осуществления. Работа устройства 2 привода клапанов согласно настоящему варианту осуществления управляется посредством ЭБУ 26. ЭБУ 26 осуществляет переключение между включенным состоянием и выключенным состоянием соленоида 68 для изменения рабочих характеристик впускных клапанов 12. Более точно, в то время как впускные клапаны 12 работают, соленоид 68 выключен, а ползунковый штырь 58 расположен в Pmax1. В этом состоянии, когда соленоид 68 переключается из выключенного состояния во включенное состояние, рычажная часть 58b ползункового штыря 58 прижимается выступом стопорного штифта 70, а затем выступающая часть 58c на удаленном от центра конце рычажной части 58b вставляется в винтовой паз 64. В то время как распределительный вал 4 вращается, выступающая часть 58c направляется в осевом направлении распределительного вала 4 винтовым пазом 64, а ползунковый штырь 58 перемещается из Pmax1 в Pmax2. При действии таким образом, первое коромысло 32 клапана и вторые коромысла 34R и 34L клапана все находятся в разделенном состоянии, вращение распределительного вала 4 не передается на впускные клапаны 12, а тогда впускные клапаны 12 останавливаются в закрытом состоянии.

Выступающая часть 58c в заключение выходит из винтового паза 64 согласно вращению распределительного вала 4. Однако стопорный штифт 70 зацеплен с вырезанной частью 58e, чтобы удерживать ползунковый штырь 58 в положении Pmax2, поэтому впускные клапаны 12 остаются остановленными.

В этом состоянии, далее, когда соленоид 68 переключается из включенного состояния в выключенное состояние, стопорный штифт 70 втягивается, поэтому стопорный штифт 70 отцепляется от вырезанной части 58e. Ползунковый штырь 58 отталкивается назад возвратной пружиной 56 вместе с штырями 54L, 48 и 54R переключения, и ползунковый штырь 58 перемещается из Pmax2 в Pmax1. При действии таким образом, первое коромысло 32 клапана и вторые коромысла 34R и 34L клапана находятся в сцепленном состоянии, вращение распределительного вала 4 вновь передается на впускные клапаны 12, и тогда, впускные клапаны 12 возвращаются из остановленного состояния.

Для того чтобы реализовывать вышеприведенную операцию, важна привязка по времени управления включением/выключением соленоида 68. Так как распределительный вал 4 вращается, положение, в котором выступающая часть 58c попадает в винтовой паз 64, меняется в зависимости от привязки по времени, с которой включается соленоид 68. Поэтому, когда соленоид 68 не может включаться с надлежащей привязкой по времени, есть вероятность того, что выступающая часть 58c не войдет в винтовой паз 64, и тогда останов впускных клапанов 12 задержится на один цикл. В дополнение, есть еще одна вероятность того, что износится винтовой паз 64, или выступающая часть 58c изнашивается, или повредится ползунковый штырь. С другой стороны, когда привязка по времени, с которой включается соленоид, не является надлежащей, такая привязка по времени не соответствует привязке по времени, при которой положения штырей 54L, 48 и 54R переключения совпадают друг с другом, так что переключение с остановленного состояния клапана в задействованное состояние клапана может задержаться на один цикл.

Сигнал с датчика 28 положения коленчатого вала может использоваться в качестве сигнала для определения привязки по времени, с которой включается и выключается соленоид 68. С сигналом датчика 28 положения коленчатого вала, можно точно измерять угол поворота коленчатого вала в пределах 10 градусов. Однако механизм 6 регулируемых фаз газораспределения предусмотрен для системы привода клапанов согласно настоящему изобретению. Когда сдвиг по фазе вращения распределительного вала 4 относительно коленчатого вала меняется механизмом 6 регулируемых фаз газораспределения, угол поворота коленчатого вала, на котором соленоид 68 должен включаться или выключаться, также меняется.

Фиг.4 показывает привязку по времени управления соленоидом для останова впускных клапанов 12 по углу поворота коленчатого вала и по положению относительно винтового паза 64. Фиг.4 показывает желательную привязку по времени, с которой включается соленоид 68, посредством сравнения того, когда механизм 6 регулируемых фаз газораспределения (VVT) подвергнут наибольшему запаздыванию, и когда VVT 6 подвергнут опережению. Есть задержка реакции от того, когда соленоид 68 включается до того, когда выступает стопорный штифт 70, так что ЭБУ 26 заблаговременно выдает команду (команду включения управления) на соленоид 68 в ожидании задержки реакции. Как показано на чертеже, когда механизм 6 регулируемых фаз газораспределения подвергнут опережению, фаза вращения распределительного вала 4 относительно коленчатого вала также подвергается опережению, поэтому также необходимо осуществлять опережение привязки по времени, с которой включается соленоид 68, в зависимости от величины опережения.

Фиг.5 показывает привязку по времени управления соленоидом для возврата впускных клапанов 12 из остановленного состояния по углу поворота коленчатого вала. Фиг.5 показывает желательную привязку по времени, с которой соленоид 68 включается, посредством сравнения того, когда механизм 6 регулируемых фаз газораспределения (VVT) подвергнут наибольшему запаздыванию, и когда VVT 6 подвергнут опережению. Есть задержка реакции от того, что, когда соленоид 68 включается до того, когда выступает стопорный штифт 70, ЭБУ 26 заблаговременно выдает команду (команду включения управления) на соленоид 68 в ожидании задержки реакции. Как показано на чертеже, когда механизм 6 регулируемых фаз газораспределения подвергнут опережению, фаза вращения распределительного вала 4 относительно коленчатого вала также подвергается опережению, так что также необходимо осуществлять опережение привязки по времени, с которой выключается соленоид 68, в зависимости от величины опережения.

Следует отметить, что в нижней части фиг.4 и 5, кривая подъема каждого впускного клапана 12, метка INJ, которая указывает привязку по времени впрыска топлива, и метка в форме молнии, которая указывает привязку по времени зажигания, показаны в соответствии с углами поворота коленчатого вала. Кривая подъема, указанная пунктирной линией, означает, что впускные клапаны 12 остановлены в закрытом состоянии, метки креста, приписанные меткам, которые указывают привязку по времени впрыска топлива и привязку по времени зажигания, означают, что впрыск или зажигание топлива не выполняются.

Выше приведено общее описание управления соленоидом, выполняемого в настоящем варианте осуществления, и его подробное описание далее будет описано со ссылкой на блок-схему последовательности операций способа.

Блок-схема последовательности операций способа по фиг.6 показывает процедуру управления соленоидом, когда впускные клапаны 12 останавливаются. На первом этапе S100 определяется, был ли выдан запрос останова для впускных клапанов 12. Когда запрос останова для впускных клапанов 12 выдан не был, процедура заканчивается.

Когда был выдан запрос останова для впускных клапанов 12, выполняется обработка по этапу S102. На этапе S102, следующее математическое выражение (1) используется для расчета привязки по времени, с которой командный сигнал выдается из ЭБУ 26 на соленоид 68, то есть привязки по времени включения управления соленоидом.

INSTPCRK(CA)=INSTPCRKB(CA)+VT(CA)+INSTPRPLYDLY(мс)×

NE(оборотов в минуту)×KEISU (1)

В математическом выражении (1), соответственные строки определены, как изложено ниже. Отметим, что CA, мс и обороты в минуту в скобках указывают единицы измерения.

INSTPCRK: угол поворота коленчатого вала, при котором запитывается соленоид (привязка по времени включения управления соленоидом)

INSTPCRKB: базовое значение угла поворота коленчатого вала, при котором запитывается соленоид (которое установлено, чтобы соответствовать положению, в котором механизм регулируемых фаз газораспределения подвергнут наибольшему запаздыванию)

INSTPRPLYDLY: время задержки реакции от того, когда был запитан соленоид

NE: частота вращения коленчатого вала

KEISU: коэффициент преобразования к коленчатому валу

VT: величина опережения механизма регулируемых фаз газораспределения.

Как очевидно из математического выражения (1), привязка по времени, с которой командный сигнал выдается из ЭБУ на соленоид 68, измеряется по угловому положению (углу поворота коленчатого вала) коленчатого вала; однако, привязка по времени выдачи корректируется на основе величины опережения механизма 6 регулируемых фаз газораспределения, то есть сдвига по фазе вращения распределительного вала 4 относительно коленчатого вала. Более того, привязка по времени выдачи корректируется на основе времени задержки реакции соленоида 68 для командного сигнала (сигнала включения управления) и частоты вращения коленчатого вала.

На следующем этапе S104, определяется, наступила ли привязка по времени, рассчитанная на этапе S102. Привязка по времени определяется на основе сигнала с датчика 28 положения коленчатого вала. Когда привязка по времени еще не наступила, процедура немедленно завершается. Затем, когда привязка по времени, рассчитанная на этапе S102, наступила, обработка переходит на этап S106, и командный сигнал (сигнал включения управления) выдается из ЭБУ 26 на соленоид 68.

Вышеприведенная процедура выполняется посредством ЭБУ 26, чтобы тем самым вставлять выступающую часть 58c ползункового штыря 58 в винтовой паз 64 с надлежащей привязкой по времени, даже когда механизм 6 регулируемых фаз газораспределения приводится в действие для изменения сдвига по фазе вращения распределительного вала 4 относительно коленчатого вала. Таким образом, можно плавно осуществлять переключение из задействованного состояния впускных клапанов 12 в остановленное состояние клапанов.

Блок-схема последовательности операций способа по фиг.7 показывает процедуру управления соленоидом, когда впускные клапаны 12 возвращаются из остановленного состояния. На первом этапе S200, определяется, был ли выдан запрос, чтобы впускные клапаны 12 вернулись из остановленного состояния. Когда запрос возврата для впускных клапанов 12 выдан не был, процедура заканчивается.

Когда запрос возврата для впускных клапанов 12 был выдан, выполняется обработка по этапу S202. На этапе S202, следующее математическое выражение (2) используется для расчета привязки по времени, с которой командный сигнал выдается из ЭБУ 26 на соленоид 68, то есть привязки по времени, с которой управление соленоидом выключается.

INMVCRK(CA)= INMVCRKB(CA)+VT(CA)+INMVRPLYDLY(мс)×NE(оборотов в минуту)×KEISU (2)

В вышеприведенном математическом выражении (2), соответственные строки определены, как изложено ниже. Отметим, что NE, KEISU и VT определены, как в случае математического выражения (1).

INMVCRK: угол поворота коленчатого вала, при котором соленоид обесточивается (привязка по времени, с которой управление соленоидом выключается)

INMVCRKB: базовое значение угла поворота коленчатого вала, при котором соленоид обесточивается (который установлен в положении, в котором механизм регулируемых фаз газораспределения подвергнут наибольшему запаздыванию)

INMVRPLYDLY: время задержки реакции от того, когда соленоид был обесточен

На следующем этапе S104 определяется, наступила ли привязка по времени, рассчитанная на этапе S202. Привязка по времени определяется на основе сигнала с датчика 28 положения коленчатого вала. Когда привязка по времени еще не наступила, процедура немедленно завершается. Затем, когда привязка по времени, рассчитанная на этапе S202, наступила, обработка переходит на этап S206, и командный сигнал (сигнал выключения управления) выдается из ЭБУ 26 на соленоид 68.

Вышеприведенная процедура выполняется посредством ЭБУ 26, чтобы тем самым отпускать зацепление между стопорным штифтом 70 и вырезанной частью 58e с надлежащей привязкой по времени, даже когда механизм 6 регулируемых фаз газораспределения приводится в действие для изменения сдвига по фазе вращения распределительного вала 4 относительно коленчатого вала. Таким образом, можно плавно осуществлять переключение из остановленного состояния впускных клапанов 12 в задействованное состояние.

В настоящем варианте осуществления, аспект изобретения применен к системе привода впускных клапанов; однако, описанная выше технология также может быть применена к системе привода выпускных клапанов. То есть коль скоро распределительный вал выпускной стороны оборудован механизмом регулируемых фаз газораспределения, и, в дополнение, устройство привода клапанов для выпускных клапанов включает в себя механизм останова выпускных клапанов и механизм переключения, необходимо только, чтобы соленоид механизма переключения управлялся в соответствии с вышеописанным способом. Однако, вопреки впускному механизму регулируемых фаз газораспределения, который управляется со ссылкой на положение с наибольшим запаздыванием, выпускной механизм регулируемых фаз газораспределения управляется со ссылкой на положение с наибольшим опережением. Таким образом, когда описанный выше способ управления соленоидом применяется к выпускной стороне, базовое значение угла поворота коленчатого вала, при котором соленоид запитывается, и базовое значение угла поворота коленчатого вала, при котором соленоид обесточивается, устанавливаются, чтобы соответствовать положению с наибольшим опережением механизма регулируемых фаз газораспределения, а величинам коррекции необходимо быть величиной запаздывания механизма регулируемых фаз газораспределения.

Более точно, когда выпускные клапаны остановлены, необходимо только, чтобы следующее математическое выражение (3) использовалось для расчета привязки по времени, с которой командный сигнал выдается из ЭБУ на соленоид, то есть привязки по времени включения управления соленоидом.

EXSTPCRK(CA)=EXSTPCRKB(CA)+EXVT(CA)+EXSTPRPLYDLY(мс)× NE(оборотов в минуту)×KEISU (3)

В вышеприведенном математическом выражении (3), соответственные строки определены, как изложено ниже. Отметим, что NE, KEISU определены, как в случае математического выражения (1).

EXSTPCRK: угол поворота коленчатого вала, при котором запитывается соленоид (привязка по времени включения управления соленоидом выпускной стороны)

EXSTPCRKB: базовое значение угла поворота коленчатого вала, при котором запитывается соленоид (которое установлено, чтобы соответствовать положению с наибольшим опережением выпускного механизма регулируемых фаз газораспределения)

EXSTPRPLYDLY: время задержки реакции от того, когда был запитан соленоид

EXVT: величина запаздывания выпускного механизма регулируемых фаз газораспределения

Затем будет описан второй вариант осуществления изобретения.

Настоящий вариант осуществления отличается от первого варианта осуществления управлением соленоидом в момент времени, когда впускные клапаны 12 остановлены. В настоящем варианте осуществления, в обработке по этапу S102 процедуры, показанной на фиг.6, вместо вышеприведенного математического выражения (1), следующее математическое выражение (4) используется для расчета привязки по времени включения управления соленоида.

INSTPCRK(CA)=INSTPCRKB(CA)+VT(CA)+GVTFR(CA)+ INSTPRPLYDLY(мс)×NE(оборотов в минуту)×KEISU (4)

В вышеприведенном математическом выражении (4), INSTPCRK, INSTPCRKB, INSTPRPLYDLY, NE, KEISU и VT определены как в случае математического выражения (1). Новая строка GVTFR определена, как изложено ниже.

GVTFR: узнанное значение положения с наибольшим запаздыванием VVT

Как очевидно из вышеприведенного математического выражения (4), в настоящем варианте осуществления, узнанное значение GVTFR положения с наибольшим запаздыванием VVT, то есть положение с наибольшим запаздыванием механизма 6 регулируемых фаз газораспределения, используется для корректировки базового значения INSTPCRKB угла поворота коленчатого вала, при котором запитывается соленоид 68. Положение с наибольшим запаздыванием механизма 6 регулируемых фаз газораспределения может отклоняться вследствие старения. Вышеприведенное отклонение находится во всеобщем достоянии, и известны различные способы для узнавания отклонения. С вышеприведенным математическим выражением (4), привязка по времени включения управления соленоидом отражает узнанное значение, для которого узнается отклонение положения с наибольшим запаздыванием VVT, чтобы тем самым давать возможность вставлять выступающую часть 58c ползункового штыря 58 в винтовой паз 64 неизменно с надлежащей привязкой по времени, не воспринимая никакого влияния старения.

Следует отметить, что технический признак, вновь добавленный в настоящий вариант осуществления, может применяться к управлению соленоидом в момент времени, когда впускные клапаны 12 возвращаются из остановленного состояния. Более того, необходимо только, чтобы на блок-схеме последовательности операций способа, показанной на фиг.7, член узнанного значения GVTFR положения с наибольшим запаздыванием VVT был добавлен к правой стороне математического выражения (2), используемого в обработке по этапу S204. Действуя таким образом, можно освобождать зацепление между стопорным штифтом 70 и вырезанной частью 58e неизменно с надлежащей привязкой по времени, не воспринимая никакого влияния старения.

Затем будет описан третий вариант осуществления изобретения. Настоящий вариант осуществления отличается от первого варианта осуществления управлением соленоидом в момент времени, когда впускные клапаны 12 остановлены. В настоящем варианте осуществления, в обработке по этапу S102 процедуры, показанной на фиг.6, вместо вышеприведенного математического выражения (1), следующее математическое выражение (5) используется для расчета привязки по времени включения управления соленоида.

INSTPCRK(CA)=INSTPCRKB(CA)+VT(CA)+GVTFR(CA)+ INSTPRPLYDLY(мс)×NE(оборотов в минуту)×KEISU+DLVT×KP (5)

В вышеприведенном математическом выражении (5), INSTPCRK, INSTPCRKB, INSTPRPLYDLY, NE, KEISU, VT и GVTFR определены как в случае математического выражения (3). Новые строки DLVT и KP определены, как изложено ниже.

DLVT: скорость VVT

KP: коэффициент усиления VVT

В вышеприведенном математическом выражении (5), член DLVT×KP означает предсказанное отклонение величины опережения VT механизма 6 регулируемых фаз газораспределения, то есть предсказанное отклонение сдвига по фазе вращения распределительного вала 4 относительно коленчатого вала. Предсказанное отклонение возникает к моменту времени, когда соленоид 68 фактически приведен в действие для побуждения выступающей части 58c ползункового штыря 58 вставляться в винтовой паз 64 с момента времени, в который рассчитано математическое выражение (5). Скорость VVT может быть получена обработкой сигнала датчика 29 положения распределительного вала.

Впускные клапаны 12 могут переключаться из остановленного состояния в задействованное состояние во время работы механизма 6 регулируемых фаз газораспределения. В этом случае, к моменту времени, когда соленоид 68 фактически приведен в действие для побуждения выступающей части 58c ползункового штыря 58 вставляться в винтовой паз 64, сдвиг по фазе вращения распределительного вала 4 относительно коленчатого вала дополнительно изменяется. С вышеприведенным математическим выражением (5), привязка по времени включения управления соленоидом отражает предсказанное отклонение (DLVT×KP) величины опережения VT, чтобы, таким образом, вставлять выступающую часть 58c ползункового штыря 58 в винтовой паз 64 неизменно с надлежащей привязкой по времени даже во время работы механизма 6 регулируемых фаз газораспределения.

Следует отметить, что технический признак, вновь добавленный в настоящий вариант осуществления, может применяться к управлению соленоидом в момент времени, когда впускные клапаны 12 возвращаются из остановленного состояния. Более того, необходимо только, чтобы на блок-схеме последовательности операций способа, показанной на фиг.7, член предсказанного отклонения (DLVT×KP) величины опережения VT был добавлен к правой стороне математического выражения (2), используемого в обработке по этапу S204. Поступая таким образом, даже во время работы механизма 6 регулируемых фаз газораспределения, можно освобождать зацепление между стопорным штифтом 70 и вырезанной частью 58e в надлежащий момент времени.

Затем, со ссылкой на фиг.8, будет описан четвертый вариант осуществления изобретения. Настоящий вариант осуществления отличается от первого варианта осуществления управлением соленоидом в момент времени, когда впускные клапаны 12 остановлены. В настоящем варианте осуществления, вместо процедуры, показанной на блок-схеме последовательности операций способа по фиг.6, процедура, показанная на блок-схеме последовательности операций способа по фиг.8, выполняется посредством ЭБУ 26. Среди обработки, показанной на блок-схеме последовательности операций способа по фиг.8, обработка, общая с таковой по первому варианту осуществления, обозначена теми же самыми номерами этапов, что и по первому варианту осуществления. В дальнейшем, описание обработки, общей с таковой по первому варианту осуществления, опущено или упрощено, а обработка, отличная от таковой по первому варианту осуществления, будет описана особо.

На блок-схеме последовательности операций способа по фиг.8, обработка с этапа S100 по этап S104 является общей с таковой по первому варианту осуществления. Отличие от первого варианта осуществления состоит в том, что, когда положительное решение принято на этапе S104, дополнительно выполняется определение по этапу S120. Кроме того, только когда положительное решение принято на этапе S120, обработка переходит на этап S106; тогда как, когда на этапе S120 принято отрицательное решение, процедура заканчивается.

На этапе S120, определяется, не является ли механизм 6 регулируемых фаз газораспределения ненормальным (нормален ли механизм 6 регулируемых фаз газораспределения). Случай, когда механизм 6 регулируемых фаз газораспределения ненормален, например, включает в себя случай, когда посторонняя примесь захвачена подвижной частью, или случай, когда выполняется толчковое управление перемещением при низкой температуре масла. Когда захват посторонней примеси обнаружен, или когда выполняется толчковое управление перемещением, устанавливается соответствующий флажковый признак. Поэтому, когда любой один из таких флажковых признаков установлен, определяется, что механизм 6 регулируемых фаз газораспределения ненормален.

С вышеприведенной процедурой, когда механизм 6 регулируемых фаз газораспределения не может нормально работать (механизм 6 регулируемых фаз газораспределения ненормален), выдача командного сигнала (сигнала включения управления) из ЭБУ 26 на соленоид 68 запрещается. Таким образом, можно предохранять выступающую часть 58c ползункового штыря 58 от выступания в винтовой паз 64 с неверной привязкой по времени.

Следует отметить, что технический признак, вновь добавленный в настоящий вариант осуществления, может применяться к управлению соленоидом в момент времени, когда впускные клапаны 12 возвращаются из остановленного состояния. Более точно, необходимо, только чтобы на блок-схеме последовательности операций способа по фиг.7, такое же определение, как по этапу S120, выполнялось перед обработкой этапа S206, и обработка переходила на этап S206, только когда определение является положительным, тогда как процедура заканчивается, когда определение отрицательно. Действуя таким образом, можно предотвращать освобождение зацепления между стопорным штифтом 70 и вырезанной частью 58e с неверной привязкой по времени.

Затем, пятый вариант осуществления изобретения будет описан со ссылкой на фиг.9-11. Фиг.9 является схемой, которая показывает общую конфигурацию контроллера для двигателя внутреннего сгорания согласно пятому варианту осуществления изобретения. Система привода клапанов, показанная на чертеже, используется для впускных клапанов 12 и выпускных клапанов 112. Два впускных клапана 12 предусмотрены для каждого цилиндра и приводятся в действие общим устройством 2 привода клапанов. Подобным образом, два выпускных клапана 112 предусмотрены для каждого цилиндра и приводятся в действие общим устройством 102 привода клапанов. Следует отметить, что на фиг.9 идентичными ссылочными позициями обозначены компоненты, подобные компонентам первого варианта осуществления, в числе различных компонентов, которые составляют контроллер.

В настоящем варианте осуществления, механизмы 6 и 106 регулируемых фаз газораспределения соответственно предусмотрены для распределительного вала 4 впускной стороны и распределительного вала 104 выпускной стороны. Оба механизма 6 и 106 регулируемых фаз газораспределения имеют гидравлический тип, и гидравлические давления механизмов 6 и 106 регулируемых фаз газораспределения регулируются соответственно клапанами 7 и 107 регулирования гидравлического давления.

Устройство 2 привода впускных клапанов, как и устройство по первому варианту осуществления, включает в себя механизм 8 останова впускных клапанов и механизм 10 переключения. Подобным образом, устройство 102 привода выпускных клапанов включает в себя механизм 108 останова выпускных клапанов и механизм 110 переключения. Механизм 108 останова выпускных клапанов останавливает выпускные клапаны 112 в закрытом состоянии. Механизм 110 переключения приводит в действие механизм 180 останова выпускных клапанов для изменения рабочих характеристик выпускных клапанов 112. Конструкция механизма 108 останова выпускных клапанов подобна конструкции механизма 8 останова впускных клапанов, и конструкция механизма 110 переключения подобна конструкции механизма 10 переключения. Механизм 10 переключения впускной стороны и механизм 110 переключения выпускной стороны соответственно оборудованы исполнительными механизмами 66 и 166, и соответственно используют соленоиды 68 и 168 в качестве приводных устройств. В дополнение общий источник 18 питания 12В транспортного средства используется в качестве источника питания для приведения в действие соленоидов 68 и 168.

Устройство привода клапанов согласно настоящему варианту осуществления сформировано из описанных выше различных механизмов и электронного блока 26 управления (ЭБУ). ЭБУ 26 управляет клапанами 7 и 107 регулирования гидравлического давления, чтобы тем самым управлять работой механизмов 6 и 106 регулируемых фаз газораспределения, и управляет соленоидами 68 и 168, чтобы тем самым управлять работой механизма 10 и 110 переключения. В настоящем варианте осуществления, скоординированное управление межу двумя соленоидами 68 и 168 является особенно важным. ЭБУ 26 управляет двумя соленоидами 68 и 168 на основе сигнала с датчика 28 положения коленчатого вала и сигналов с датчиков 29 и 129 положения распределительного вала, присоединенных к соответственным распределительным валам 4 и 104.

Устройство привода клапанов согласно настоящему варианту осуществления сконфигурировано, чтобы быть способным останавливать не только впускные клапаны 12, но также выпускные клапаны 112 в закрытом состоянии. Таким образом сконфигурированное управление клапанами может останавливать только один набор из впускных клапанов 12 и выпускных клапанов 112 или также может останавливать как впускные клапаны 12, так и выпускные клапаны 112. В первом случае, управление соленоидом выполняется способами, описанными в вышеприведенных вариантах осуществления, чтобы тем самым плавно изменять рабочее состояние впускных клапанов 12 или рабочее состояние выпускных клапанов 112. С другой стороны, в последнем случае, скоординированное управление требуется между соленоидом 68 впускной стороны и соленоидом 168 выпускной стороны вследствие следующей причины.

Например, предположим, что выпускные клапаны 112 останавливаются в такте выпуска цикла, а впускные клапаны 12 останавливаются в такте впуска следующего цикла. В этом случае, соленоид 168 выпускной стороны (EX) переключается из выключенного состояния во включенное состояние, и, следовательно, соленоид 68 впускной стороны (IN) переключается из выключенного состояния во включенное состояние. Фиг.10 иллюстрирует временную диаграмму, которая показывает изменения циклов срабатывания, применяемых к соответственным соленоидам 68 и 168 в таком случае. Как показано на фиг.10, когда клапаны 12 и 112 остановлены, подача большого тока (цикл срабатывания 100%) требуется в течение определенного периода времени, непосредственно после того, как соленоиды 68 и 168 переключены из выключенного состояния во включенное состояние. Токи для управления циклом срабатывания соленоидов 68 и 168 подаются из ЭБУ 26, поэтому нагрузка на ЭБУ 26 возрастает.

Верхняя строка по фиг.10 указывает изменения циклов срабатывания соответственных соленоидов 68 и 168, которые выдаются, когда впускной механизм 6 регулируемых фаз газораспределения размещен в положении с наибольшим запаздыванием, которое является опорным положением, а выпускной механизм 106 регулируемых фаз газораспределения размещен в положении с наибольшим опережением, которое является опорным положением. В этом случае, интервал цикла срабатывания 100% впускной стороны (IN) не перекрывает интервал цикла срабатывания 100% выпускной стороны (EX). Однако, когда привязка по времени включения управления соленоидом корректируется для каждой из впускной стороны и выпускной стороны благодаря управлению соленоидами, описанному в вышеприведенных вариантах осуществления, есть возможность, что оба интервала цикла срабатывания 100% перекрывают друг друга. Это происходит потому, что привязка по времени включения управления соленоидом впускной стороны корректируется, чтобы осуществлять опережение, а привязка по времени включения управления соленоидом выпускной стороны корректируется, чтобы осуществлять запаздывание. Нижняя строка по фиг.10 точно показывает это состояние.

Когда оба интервала цикла срабатывания 100% перекрывают друг друга, ЭБУ 26 ставится под чрезмерную нагрузку. В таком случае также повреждение в отношении ЭБУ 26 может предотвращаться принятием надлежащих мер защиты от сверхтоков в аппаратных средствах; однако это тем самым сильно увеличивает стоимость. В таком случае, в настоящем варианте осуществления, как указано пунктирной линией в нижней строке по фиг.10, привязка по времени включения управления соленоидом впускной стороны настраивается так, что интервалы цикла срабатывания 100% впускной стороны и выпускной стороны не перекрывают друг друга.

Выше приведено общее описание управления соленоидом, выполняемого в настоящем варианте осуществления, и его подробное описание будет описано со ссылкой на блок-схему последовательности операций способа. Блок-схема последовательности операций способа по фиг.11 показывает процедуру управления соленоидом, в то время, когда останавливаются впускные клапаны 12 и выпускные клапаны 112. На первом этапе S300 определяется, был ли выдан запрос останова для обоих клапанов. Когда запрос останова для обоих клапанов выдан не был, процедура заканчивается. Отметим, что когда был выдан запрос останова только для одного набора из впускных клапанов 12 и выпускных клапанов 112, управление соленоидом выполняется посредством способов, описанных в вышеприведенных вариантах осуществления.

Когда был выдан запрос останова для обоих клапанов, выполняется обработка по этапу S302. На этапе S302, вышеприведенное математическое выражение (1) используется для расчета привязки по времени, с которой командный сигнал выдается из ЭБУ 26 на соленоид 68 впускной стороны, то есть угла INSTPCRK поворота коленчатого вала, при котором запитывается соленоид 68 впускной стороны. В дополнение, вышеприведенное математическое выражение (3) используется для расчета привязки по времени, с которой командный сигнал выдается из ЭБУ 26 на соленоид 168 выпускной стороны, то есть угла EXSTPCRK поворота коленчатого вала, при котором запитывается соленоид 168 выпускной стороны.

На следующем этапе S304, период перекрытия, в котором оба интервала цикла срабатывания 100% перекрывают друг друга, рассчитывается с использованием следующих математических выражений (6) и (7) на основе угла INSTPCRK поворота коленчатого вала, при котором запитывается соленоид 68 впускной стороны, и который рассчитан на этапе S302, и угла EXSTPCRK поворота коленчатого вала, при котором запитывается соленоид 168 выпускной стороны.

EXDUTY100END(CA)=EXSTPCRK(CA)+EXDUTY100WIDTH(CA) (6)

OVRP(CA)=INSTPCRK(CA)-EXDUTY100END(CA) (7)

EXDUTY100WIDTH в вышеприведенном математическом выражении (6) является длительностью, в течение которой цикл срабатывания соленоида 168 выпускной стороны имеет значение 100%. В таком случае, OVRP в вышеприведенном математическом выражении (7) является периодом перекрытия циклов срабатывания 100% между соленоидом 68 впускной стороны и соленоидом 168 выпускной стороны.

Затем, на этапе S306, определяется, есть ли период перекрытия циклов срабатывания 100%, на основе результата расчета на этапе S304. Когда значение рассчитанного периода OVRP перекрытия является положительным, это означает, что есть период перекрытия; тогда как, когда значение периода OVRP перекрытия является отрицательным, это означает, что периода перекрытия нет.

Когда отрицательное решение принято на этапе S306, обработка немедленно переходит на этап S310. С другой стороны, когда положительное решение принято на этапе S306, выполняется обработка по этапу S308, а затем, обработка переходит на этап S310. На этапе S308, следующее математическое выражение (8) используется для повторного расчета угла INSTPCRK поворота коленчатого вала, при котором запитывается соленоид 68 впускной стороны.

INSTPCRK(CA)=INSTPCRK(CA)+OVRP(CA) (8)

Как очевидно из вышеприведенного математического выражения (8), когда интервалы циклов срабатывания 100% впускной стороны и выпускной стороны перекрывают друг друга, угол INSTPCRK поворота коленчатого вала, при котором запитывается соленоид 68 впускной стороны, корректируется для задержки на период OVRP перекрытия.

На этапе S310, определяется, наступила ли привязка по времени, рассчитанная на этапе S302, или привязка по времени, повторно рассчитанная на этапе S308. Когда рассчитанная или повторно рассчитанная привязка по времени еще не наступила, процедура немедленно завершается. В таком случае, когда привязка по времени наступила на каждой из впускной стороны и выпускной стороны, обработка переходит на этап S312, и тогда, командные сигналы (сигналы включения управления) выдаются из ЭБУ 26 на соленоиды 68 и 168.

Вышеприведенная процедура выполняется посредством ЭБУ 26 для настройки привязок по времени, с которыми командные сигналы выдаются на впускную сторону и выпускную сторону, с тем, чтобы нейтрализовать перекрытие между привязками по времени, с которыми командные сигналы выдаются на соленоиды впускной стороны и выпускной стороны, когда есть перекрытие. Таким образом, можно не допускать, чтобы чрезмерная нагрузка оказывалась на ЭБУ 26.

Следует отметить, что, на этапе S308, вместо расчета угла INSTPCRK поворота коленчатого вала, при котором запитывается соленоид 68 впускной стороны, может повторно рассчитываться угол EXSTPCRK поворота коленчатого вала, при котором запитывается соленоид 168 выпускной стороны. Более точно, как показано в следующем математическом выражении (9), угол EXSTPCRK поворота коленчатого вала, при котором запитывается соленоид 168 выпускной стороны, может подвергаться опережению на период OVRP перекрытия.

EXSTPCRK(CA)=EXSTPCRK(CA)-OVRP(CA) (9)

В качестве альтернативы также применимо, что угол INSTPCRK поворота коленчатого вала, при котором запитывается соленоид 68 впускной стороны, корректировался для задержки на X% периода OVRP перекрытия, а угол EXSTPCRK поворота коленчатого вала, при котором запитывается соленоид 168 выпускной стороны, корректируется для опережения на (100-X)% периода OVRP перекрытия.

Затем, со ссылкой на фиг.12, будет описан шестой вариант осуществления изобретения. Настоящий вариант осуществления отличается от пятого варианта осуществления управлением соленоидом в момент времени, когда впускные клапаны 12 и выпускные клапаны 112 оба остановлены. В настоящем варианте осуществления, вместо процедуры, показанной на блок-схеме последовательности операций способа по фиг.11, процедура, показанная на блок-схеме последовательности операций способа по фиг.12, выполняется посредством ЭБУ 26. Среди обработки, показанной на блок-схеме последовательности операций способа по фиг.12, обработка, общая с таковой по пятому варианту осуществления, обозначена теми же самыми номерами этапов, что и по пятому варианту осуществления. В дальнейшем, описание обработки, общей с таковой по пятому варианту осуществления, опущено или упрощено, а обработка, отличная от таковой по пятому варианту осуществления, будет описана особо.

На блок-схеме последовательности операций способа по фиг.12, обработка с этапа S300 по этап S308 является общей с таковой по пятому варианту осуществления. Отличие от пятого варианта осуществления состоит в том, что определение по этапу S320 выполняется после обработки по этапу S308, обработка по этапу S322 выполняется в тех случаях, когда необходимо, в зависимости от результата определения, а определение по этапу S324 выполняется вместо определения по этапу S310.

На этапе S320 определяется, возможно ли фактически выдать угол INSTPCRK поворота коленчатого вала, при котором запитывается соленоид 68 впускной стороны, и который повторно рассчитан на этапе S308, на соленоид 68 впускной стороны, или выдать угол EXSTPCRK поворота коленчатого вала, при котором запитывается соленоид 168 выпускной стороны, и который повторно рассчитан на этапе S308, на соленоид 168 выпускной стороны. Это происходит потому, что, в зависимости от привязки по времени, с которой останавливаются впускные клапаны 12 или выпускные клапаны, есть вероятность того, что привязка по времени останова впускных клапанов 12 или выпускных клапанов 112 относительно угла поворота коленчатого вала является неуместной, и тогда работа двигателя внутреннего сгорания имеет некоторую проблему. Когда углы поворота коленчатого вала, при которых запитываются соленоиды 68 и 168, и которые повторно рассчитаны на этапе S308, могут быть выданы на соответственные соленоиды 68 и 168, обработка переходит на этап S324; тогда как, когда углы поворота коленчатого вала, при которых запитываются соленоиды 68 и 168, не могут быть выданы на соответственные соленоиды 68 и 168, обработка переходит на этап S322.

На этапе S322 принимается решение не останавливать впускные клапаны 12 и выпускные клапаны 112 разом, и принимается решение останавливать впускные клапаны 12 или выпускные клапаны 112 одни после других. Более точно, в текущем цикле, останавливается только один набор из впускных клапанов 12 и выпускных клапанов 112, а другой один набор останавливается в следующем цикле. Нет никакого ограничения на последовательность остановки клапанов. Может быть задержан останов впускных клапанов 12, или может быть задержан останов выпускных клапанов 112. Посредством действия таким образом, привязки по времени останова впускных клапанов 12 и выпускных клапанов 112 относительно углов поворота коленчатого вала поддерживаются надлежащим образом, наряду с тем, что предотвращается перекрытие интервалов циклов срабатывания 100% впускной стороны и выпускной стороны.

На этапе S324 определяется, наступила ли привязка по времени включением управления соленоидом, то есть разрешено ли осуществить останов. Когда привязка по времени еще не наступала, процедура немедленно завершается. В таком случае, когда привязка по времени наступила на каждой из впускной стороны и выпускной стороны, последовательность операций переходит на этап S312, а затем, командные сигналы (сигналы включения управления) выдаются из ЭБУ 26 на соленоиды 68 и 168.

С вышеприведенной процедурой, привязка по времени останова впускных клапанов 12 и выпускных клапанов 112 относительно углов поворота коленчатого вала поддерживается надлежащим образом, наряду с тем, что может предотвращаться перекрытие интервалов циклов срабатывания 100% впускной стороны и выпускной стороны.

Варианты осуществления изобретения описаны выше; однако аспект изобретения не ограничен вышеприведенными описанными вариантами осуществления. Аспект изобретения может быть реализован в различных формах, не выходя из объема изобретения. Например, в вышеприведенных описанных вариантах осуществления, соленоиды 68 и 168 используются в качестве приводных устройств исполнительных механизмов 66 и 166; взамен может использоваться другое приводное устройство, такое как с гидравлическим давлением, с пневматическим давлением и пружина.

В дополнение, в вышеприведенных описанных вариантах осуществления, механизм останова клапана предусмотрен в качестве механизма изменения рабочих характеристик клапана; взамен, в аспекте изобретения, механизм изменения рабочих характеристик клапана может быть клапанным механизмом, описанным в JP-A-2006-520869. До тех пор, пока рабочие характеристики клапана относительно угла поворота распределительного вала сконфигурированы, чтобы изменяться смещением рабочей детали в осевом направлении, механизм изменения рабочих характеристик клапана не ограничен механизмом останова клапана.

В дополнение, в описанных выше вариантах осуществления, винтовой паз 64, который является направляющей канавкой, ограничен от смещения в осевом направлении относительно распределительного вала 4, а штырь 58 ползуна, который является рабочей деталью, ограничен от смещения в осевом направлении относительно выступающей части 58c, которая является направляемой деталью. Однако, в аспекте изобретения, необходимо только, чтобы направляющая канавка была ограничена от вращения относительно распределительного вала, направляемая деталь была способна зацепляться с или отцепляться от направляющей канавки, а рабочая деталь смещалась в осевом направлении распределительного вала благодаря относительному смещению в осевом направлении между направляющей канавкой и направляемой деталью, относительное смещение вызывается вращением распределительного вала. Таким образом, аспект изобретения также может быть применен для управления включением клапанного механизма, описанного в JP-A-2006-520869. Это происходит потому, что, в клапанном механизме, описанном в JP-A-2006-520869, каретка кулачка соответствует рабочей детали, винтовой паз, предусмотренный для каретки кулачка, соответствует направляющей канавке, а ведущий штырь, зацепляемый с и отцепляемый от паза, соответствует направляемой детали.

Реферат

Изобретение может быть использовано в двигателестроении. Контроллер для двигателя внутреннего сгорания включает в себя механизм изменения сдвига по фазе вращения, который изменяет сдвиг по фазе вращения распределительного вала относительно коленчатого вала, направляющую канавку, которая ограничена от вращения относительно распределительного вала, направляемую деталь, которая выполнена с возможностью зацепления с или отцепляться от направляющей канавки, рабочую деталь, которая смещается в осевом направлении распределительного вала благодаря относительному смещению в осевом направлении между направляющей канавкой и направляемой деталью, механизм изменения рабочих характеристик клапана, который изменяет рабочие характеристики клапана относительно угла поворота распределительного вала с помощью смещения рабочей детали; и исполнительный механизм, который принимает входной командный сигнал для приведения в действие направляемой детали, чтобы тем самым зацеплять направляемую деталь с направляющей канавкой. Контроллер содержит блок расчета положения коленчатого вала, который рассчитывает угловое положение коленчатого вала, блок расчета сдвига по фазе вращения, который рассчитывает сдвиг по фазе вращения распределительного вала относительно коленчатого вала, блок обработки команд, который выдает командный сигнал на исполнительный механизм, когда рабочие характеристики клапана изменяются, и который определяет привязку по времени, с которой командный сигнал выдается на исполнительный механизм, на основе углового положения коленчатого вала, и блок коррекции привязки по времени, который коррек

Формула

механизм изменения сдвига по фазе вращения, который изменяет сдвиг по фазе вращения распределительного вала относительно коленчатого вала;

направляющую канавку, которая ограничена от вращения относительно распределительного вала;

направляемую деталь, которая выполнена с возможностью зацепления с или отцепляться от направляющей канавки;

рабочую деталь, которая смещается в осевом направлении распределительного вала благодаря относительному смещению в осевом направлении между направляющей канавкой и направляемой деталью, причем относительное смещение вызывается вращением распределительного вала;

механизм изменения рабочих характеристик клапана, который изменяет рабочие характеристики клапана относительно угла поворота распределительного вала с помощью смещения рабочей детали; и

исполнительный механизм, который принимает входной командный сигнал для приведения в действие направляемой детали, чтобы тем самым зацеплять направляемую деталь с направляющей канавкой, отличающийся тем, что он содержит:

блок расчета положения коленчатого вала, который рассчитывает угловое положение коленчатого вала;

блок расчета сдвига по фазе вращения, который рассчитывает сдвиг по фазе вращения распределительного вала относительно коленчатого вала, причем сдвиг по фазе вращения изменяется механизмом изменения сдвига по фазе вращения;

блок обработки команд, который выдает командный сигнал на исполнительный механизм, когда рабочие характеристики клапана изменяются, и который определяет привязку по времени, с которой командный сигнал выдается на исполнительный механизм, на основе углового положения коленчатого вала; и