Композиционный материал, содержащий углеродную наноструктуру, высокомолекулярный материал, в котором он используется, и способ получения - RU2703170C1

Код документа: RU2703170C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к области материалов, в частности к композиционному материалу и способу его получения, а также к макромолекулярному материалу и способу его получения.

Предпосылки к созданию изобретения

Наноуглеродный материал относится к углеродным материалам, по крайней мере размер частиц которых в дисперсной фазе не превышает 100 нм. Дисперсная фаза может состоять из атомов углерода, или разнородных атомов (атомов, не являющихся атомами углерода), или даже нанопор. Наноуглеродный материал главным образом содержит углеродные нанотрубки, углеродные нановолокна, наноуглеродные сферы и графен.

Графен представляет собой однослойную листовую структуру, состоящую из атомов углерода. Графен практически полностью прозрачен, поглощает всего 2,3% света, и характеризуется теплопроводностью 5300 Вт/м·K, которая превышает теплопроводность углеродных нанотрубок и алмазов. Подвижность электронов у графена составляет более 15000 см2/В·с при комнатной температуре, что превышает подвижность электронов углеродных нанотрубок или кремниевых кристаллов. Графен характеризуется удельным сопротивлением лишь 10-8Ом м, что ниже удельного сопротивления меди или серебра, при этом он является материалом с наименьшим удельным сопротивлением во всем мире. Поскольку графен обладает такими преимуществами, как надлежащая прозрачность, небольшое удельное сопротивление и быстрая подвижность электронов, то его можно использовать в изготовлении прозрачного сенсорного экрана, светового щита и фотоэлемента.

В настоящее время графен получают главным образом способом механического снятия покрытия, способом химического осаждения из паровой фазы, способом пиролитического эпитаксиального выращивания и т. п., при этом способ химического осаждения из паровой фазы не требует особых усилий и является простым, поэтому может применяться для получения большой площади высококачественного графена.

Несмотря на то, что в документальных источниках, относящихся к предшествующему уровню техники, раскрывается получение графена посредством использования исходных материалов в виде биомассы, основное внимание обращается на получение графена более высокой чистоты и с более высокой степенью sp2-гибридизации, тонкой пластинки, высокой проводимости. Более того, известные из предшествующего уровня техники формальные знания о графене заключаются в том, что чем выше чистота графена, тем лучше.

С другой стороны, графен в большинстве случаев необходимо предварительно модифицировать или активировать для лучшего связывания с макромолекулярным материалом во время применения графена, полученного известным из уровня техники способом, особенно во время применения, когда графен вводят в макромолекулярный материал для модификации макромолекулярного материала, чтобы, таким образом, поверхность графена имела достаточно активных функциональных групп или же, чтобы получить лучшее соединение графена с макромолекулярным материалом, при этом с обеспечением характеристик, которые может привнести графен.

Раскрытие изобретения

В связи с этим, техническая проблема, которую необходимо решить посредством настоящего изобретения, заключается в обеспечении композиционного материала и способа его получения, макромолекулярного материала и способа его получения, при этом чтобы композиционный материал обладал превосходным эффектом излучения в дальней инфракрасной области спектра, а также антибактериальным и бактериостатическим эффектом.

Первая цель настоящего изобретения предусматривает композиционный материал, имеющий углеродную наноструктуру, при этом композиционный материал содержит графен, аморфный углерод и элемент, не являющийся углеродом или кислородом, где элемент, не являющийся углеродом или кислородом, содержит элементы, представляющие собой Fe, Si и Al, а его количество составляет 0,5 вес. % - 6 вес. % от композиционного материала.

Что касается композиционного материала, имеющего углеродную наноструктуру, то типичные, но неограничивающие, примеры могут быть выбраны из группы, состоящей из вещества ①, вещества ②, вещества ③ или вещества ④, обладающего характеристиками, указанными в таблице a, или комбинации по меньшей мере двух, выбранных из них.

Таблица a

Специалистам в данной области техники должно быть известно, что все показатели характеристик композиционного материала, имеющего углеродную наноструктуру, перечисленные в таблице a, относятся к показателям порошка из композиционного материала, имеющего углеродную наноструктуру; если композиционный материал, имеющий углеродную наноструктуру, представляет собой суспензию, то вышеуказанные показатели являются показателями порошка перед получением суспензии.

Если композиционный материал, имеющий углеродную наноструктуру, находится в виде порошка, то помимо показателей характеристик из таблицы a, он также обладает следующими характеристиками черного пороха: однородной крупностью частиц, отсутствием очень больших частиц, содержанием воды 3,0% или меньше, размером частиц D90 10,0 мкм или меньше, pH 5,0-8,0 и объемной плотностью 0,2-0,4 г/см3.

Если композиционный материал, имеющий углеродную наноструктуру, представляет собой суспензию, то он является продуктом, полученным путем диспергирования композиционного материала, имеющего углеродную наноструктуру, в растворителе, который, помимо показателей характеристик из таблицы a, обладает следующими характеристиками: содержанием твердой фазы 1,0-10,0%, размером частиц D50 0,7 мкм или меньше, pH 8,0-10,0, дзета-потенциалом -10 мВ или меньше и вязкостью 5,0-8,0 мПа·с.

Предпочтительно элемент, не являющийся углеродом или кислородом, дополнительно содержит один или несколько элементов, выбранных из группы, состоящей из P, Ca, Na, Ni, Mn, K, Mg, Cr, S и Co.

Предпочтительно пик G и пик D элемента, представляющего собой углерод, в композиционном материале на спектре Рамана характеризуются отношением высоты пиков 1-20, к примеру, 2, 5, 7, 8, 10, 12, 13, 16, 18 и т. п.

Пик G элемента, представляющего собой углерод, на спектре Рамана отображает степень sp2-гибридизации; пик D отображает дефект кристаллической решетки, к примеру, структуру углерода в состоянии sp3-гибридизации.

Композиционный материал, имеющий углеродную наноструктуру, по настоящему изобретению представляет собой композиционный материал, содержащий главным образом углерод и включающий элементы-примеси, где элемент углерод присутствует главным образом в форме sp2-гибрида.

Предпочтительно пик G и пик D элемента, представляющего собой углерод, в композиционном материале на спектре Рамана характеризуются отношением высоты пиков 2-20, предпочтительно 3-20, еще более предпочтительно 5-20, особенно предпочтительно 7-20, наиболее предпочтительно 10-20.

Композиционный материал дополнительно характеризуется пиком 2D на спектре Рамана.

Пик 2D представляет толщину пластинчатой структуры. Чем больше интенсивность пика 2D, тем тоньше пластинка.

Предпочтительно элемент, не являющийся углеродом или кислородом, дополнительно содержит P, Ca и Na.

Предпочтительно элемент, не являющийся углеродом или кислородом, дополнительно содержит любой элемент, выбранный из группы, состоящей из Ni, Mn, K, Mg, Cr, S и Co, или комбинацию по меньшей мере двух элементов, выбранных из этой группы.

В композиционном материале, имеющем углеродную наноструктуру, по настоящему изобретению элементы, отличные от элементов углерода и кислорода, могут быть выбраны из группы, состоящей из комбинации P, Si, Ca, Al, Na и Fe, комбинации P, Si, Ca, Al, Na и Mn, комбинации P, Si, Ca, Al, Na и Cr,комбинации P, Si, Ca, Al, Na, Fe, Mn и K, комбинации P, Si, Ca, Al, Na, Fe и Ni, комбинации P, Si, Ca, Al, Na и Ni, комбинации P, Si, Ca, Al, Na, Fe и K, комбинации P, Si, Ca, Al, Na, Mn и Cr и т. п.

Предпочтительно элемент, не являющийся углеродом или кислородом, присутствует в форме простого вещества и/или соединения.

Предпочтительно элемент, не являющийся углеродом или кислородом, адсорбирован на поверхности или внутри углеродной наноструктуры в любой форме или нескольких из них, выбранных из группы, состоящей из простого вещества, оксидов и карбидов. В частности, элемент, не являющийся углеродом или кислородом, представляет собой соединение металла и/или соединение неметалла.

Предпочтительно композиционный материал содержит элемент, представляющий собой углерод, в количестве 80вес. % или более, к примеру, 82 вес. %, 86 вес. %, 89 вес. %, 91 вес. %, 94 вес. %, 97 вес. %, 99 вес. % и т. п., предпочтительно 85-97 вес. %, еще более предпочтительно 90-95 вес. %.

Структуры, имеющие в композиционном материале 80 вес. % или более, предпочтительно 90 вес. % или более элемента, представляющего собой углерод, являются графитизированными структурами. Графитизированные структуры характеризуются разной степенью графитизации, что означает разную кристалличность, но при этом все являются графитизированными.

Предпочтительно количество элемента, не являющегося углеродом или кислородом, составляет 1,5 вес. % - 5 вес. % от композиционного материала, к примеру, 2 вес. %, 2,5 вес. %, 2 8 вес. %, 3,3 вес. %, 3,6 вес. %, 4,3 вес. %, 4,8 вес. % и т. п.

Предпочтительно графен имеет сотовую пластинчатую структуру на основе шестичленного углеродного кольца толщиной 100 нм или меньше, предпочтительно 20 нм или меньше, еще более предпочтительно представлен любой таковой, выбранной из группы, состоящей из сотовых пластинчатых структур на основе шестичленного углеродного кольца, имеющих 1-10 слоев, или комбинации по меньшей мере двух, выбранных из них, предпочтительно выбранную из структур, имеющих один слой, два слоя и 3-10 слоев, или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно сотовая пластинчатая структура на основе шестичленного углеродного кольца в композиционном материале проявляет при микроскопическом анализе любую конформацию, выбранную из группы, состоящей из скручивания, сморщивания и волнистости, или комбинацию по меньшей мере двух, выбранных из них.

Предпочтительно элементы, не являющиеся углеродом или кислородом, а именно P, Si, Ca, Al и Na, введены в композиционный материал, имеющий углеродную наноструктуру, посредством источников углерода, предпочтительно выбранных из источников углерода в виде биомассы, при этом представлены любыми таковыми, выбранными из группы, состоящей из растений и/или сельскохозяйственных и древесных отходов, или комбинации по меньшей мере двух, выбранных из них, предпочтительно выбранных из древесины хвойных пород, древесины лиственных пород, лесной древесины, сельскохозяйственных и древесных отходов, или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно сельскохозяйственные и древесные отходы представлены любыми таковыми, выбранными из группы, состоящей из стеблей кукурузы, початков кукурузы, стеблей сорго, остатков свеклы, жмыха, отходов производства фурфураля, остатков ксилозы, древесной стружки, стеблей хлопчатника, лузги и соломы, или комбинации по меньшей мере двух, выбранных из них, предпочтительно початков кукурузы.

Вторая цель настоящего изобретения заключается в обеспечении способа получения композиционного материала, имеющего углеродную наноструктуру.

Способ 1 получения композиционного материала, имеющего углеродную наноструктуру, по настоящему изобретению включает следующие конкретные этапы:

(1) каталитическую обработку углеродного источника в виде биомассы под действием катализатора с получением вещества-предшественника;

(2) поддержание температуры вещества-предшественника при 140°C-180°C в течение 1,5-2,5 ч. в условиях защитного газа с получением первого промежуточного соединения;

(3) нагревание первого промежуточного соединения до 350°C-450°C в условиях защитного газа и поддержание температуры в течение 3 ч. - 4 ч. с получением второго промежуточного соединения;

(4) нагревание второго промежуточного соединения до 1100°C-1300°C в условиях защитного газа и поддержание температуры в течение 2 ч. - 4 ч. с получением третьего промежуточного соединения;

(5) последовательное промывание щелочью, промывание кислотой и промывание водой третьего промежуточного соединения с получением композиционного материала;

при этом значения температуры на этапах (3) и (4) повышают со скоростью 14°C/мин. - 18°C/мин.

В способе 1, в частности:

сначала смешивают источник углерода в виде биомассы с катализатором, перемешивают и проводят каталитическую обработку, сушат с получением вещества-предшественника;

затем поддерживают температуру вещества-предшественника при 140°C - 180°C в течение 1,5-2,5 ч. в защитной среде с получением первого промежуточного соединения; в некоторых конкретных примерах настоящего изобретения температура составляет 142°C, 148°C, 155°C, 160°C, 172°C или 178°C, при этом температуру поддерживают в течение 1,6 ч., 1,8 ч., 2 ч., 2,2 ч. или 2,4 ч.

Затем путем программирования повышают температуру до 350°C-450°C и поддерживают температуру в течение 3 ч. - 4 ч. с получением второго промежуточного соединения; в некоторых конкретных примерах настоящего изобретения температура составляет 360°C, 370°C, 380°C, 390°C, 410°C, 420°C, 430°C или 440°C, при этом температуру поддерживают в течение 3,1 ч., 3,3 ч., 3,5 ч., 3,8 ч. или 3,9 ч.

Далее повышают температуру до 1100-1300°C и поддерживают температуру в течение 2 ч. - 4 ч. с получением третьего промежуточного соединения, т. е. неочищенного продукта; в некоторых конкретных примерах настоящего изобретения температура составляет 1130°C, 1170°C, 1210°C или 1280°C, при этом температуру поддерживают в течение 2,2 ч., 2,4 ч., 2,6 ч., 2,8 ч., 3,0 ч., 3,2 ч., 3,4 ч., 3,6 ч. или 3,8 ч.

Путем программирования повышают температуру со скоростью 14°C/мин. - 18°C/мин.; в некоторых конкретных примерах настоящего изобретения температуру повышают со скоростью 15°C/мин., 16°C/мин. или 17°C/мин.

Наконец, третье промежуточное соединение (т. е. неочищенный продукт) промывают щелочью, промывают кислотой и промывают водой с получением композиционного материала.

В настоящем изобретении источник углерода в виде биомассы и катализатор имеют массовое соотношение 1:(0,5-5), предпочтительно 1:(1-3); в некоторых конкретных примерах настоящего изобретения соотношение представляет собой 1:0,5, 1:1 или 1:3.

В настоящем изобретении катализатор представлен любым таковым, выбранным из группы, состоящей из галогеновых соединений марганца, железосодержащего соединения, кобальтсодержащего соединения и никельсодержащего соединения или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно железосодержащее соединение представлено любым таковым, выбранным из группы, состоящей из галогеновых соединений железа, цианидов железа и железосодержащих солей кислоты или комбинации по меньшей мере двух, выбранных из них. Железосодержащие соли кислоты представляют собой соли органической кислоты, содержащие элемент железо, или соли неорганической кислоты, содержащие элемент железо. Галогеновые соединения железа могут представлять собой хлорид железа(III) и/или бромид железа(III).

Предпочтительно кобальтсодержащее соединение представлено любым таковым, выбранным из группы, состоящей из галогеновых соединений кобальта и кобальтсодержащих солей кислоты или комбинации по меньшей мере двух, выбранных из них. Кобальтсодержащие соли кислоты представляют собой соли органической кислоты, содержащие элемент кобальт, или соли неорганической кислоты, содержащие элемент кобальт. Галогеновые соединения кобальта могут представлять собой хлорид кобальта и/или бромид кобальта.

Предпочтительно никельсодержащее соединение представлено любым таковым, выбранным из группы, состоящей из хлоридов никеля и никельсодержащих солей кислоты или комбинации по меньшей мере двух, выбранных из них. Никельсодержащие соли кислоты представляют собой соли органической кислоты, содержащие элемент никель, или соли неорганической кислоты, содержащие элемент никель. Галогеновые соединения никеля могут представлять собой хлорид никеля и/или бромид никеля.

Предпочтительно катализатор представлен любым таковым, выбранным из группы, состоящей из хлорида железа(III), хлорида железа(II), нитрата железа(III), нитрата железа(II), сульфата железа(III), сульфата железа(II), гексацианоферрата(III) калия, гексацианоферрата(II) калия, триоксалатоферрата(III) калия, хлорида кобальта, нитрата кобальта, сульфата кобальта, ацетата кобальта, хлорида никеля, нитрата никеля, сульфата никеля и ацетата никеля или комбинации по меньшей мере двух, выбранных из них.

Типичные, но неограничивающие, примеры комбинации катализаторов по настоящему изобретению включают комбинацию хлорида железа(II) и сульфата железа(III), комбинацию гексацианоферрата(III) калия, триоксалатоферрата(III) калия, комбинацию хлорида кобальта, нитрата кобальта и хлорида железа(III), комбинацию сульфата кобальта, ацетата кобальта и нитрата никеля и комбинацию хлорида железа(III), хлорида кобальта, ацетата никеля.

Обработку с помощью перемешивания и каталитическую обработку осуществляют при 150°C-200°C, к примеру, при 160°C, 170°C, 180°C, 190°C и т. п. в течение 4 ч. или более, предпочтительно 4 ч. - 14 ч. В некоторых конкретных примерах настоящего изобретения она длится в течение 4,2 ч., 7 ч., 9 ч., 12 ч., 16 ч., 19 ч. и 23 ч.

Предпочтительно вещество-предшественник содержит воду в количестве 10 вес. % или меньше. В некоторых конкретных примерах настоящего изобретения содержание воды составляет 1 вес. %, 2 вес. %, 3 вес. %, 4 вес. %, 5 вес. %, 6 вес. %, 7 вес. %, 8 вес. % или 10 вес. % и т. п.

Предпочтительно защитная среда представлена любой таковой, выбранной из группы, состоящей из азота, гелия и аргона или комбинации по меньшей мере двух, выбранных из них, предпочтительно это азот.

Предпочтительно промывание кислотой осуществляют путем использования соляной кислоты с концентрацией 3 вес. % - 6 вес. %, еще более предпочтительно 5 вес. %; промывание водой предпочтительно осуществляют путем использования деионизированной воды и/или дистиллированной воды; промывание щелочью осуществляют путем использования водного раствора гидроксида натрия с концентрацией 5 вес. % - 15 вес. %, еще более предпочтительно 10 вес. %.

Предпочтительно промывание осуществляют при 55-65°C, к примеру 56°C, 57°C, 58°C, 60°C, 63°C и т. п., предпочтительно при 60°C.

Углеродным источником в виде биомассы является целлюлоза и/или лигноза, предпочтительно целлюлоза, еще более предпочтительно пористая целлюлоза.

Пористую целлюлозу по настоящему изобретению можно получить согласно известному из уровня техники способу. Типичный, но неограничивающий, известный из уровня техники способ получения пористой целлюлозы включает, к примеру, получение пористой целлюлозы согласно способу, раскрытому в CN104016341A, и получение целлюлозы согласно способу, раскрытому в CN103898782A.

Предпочтительно пористую целлюлозу получают следующим способом:

проводят кислотный гидролиз источника биомассы с получением лигноцеллюлозы, а затем путем последующей обработки придают ей пористость с получением пористой целлюлозы; необязательно пористую целлюлозу используют после отбелки.

Источник углерода в виде биомассы представлен любым таковым, выбранным из группы, состоящей из растений и/или сельскохозяйственных и древесных отходов или комбинации по меньшей мере двух, выбранных из них, предпочтительно выбран из сельскохозяйственных и древесных отходов или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно сельскохозяйственные и древесные отходы представлены любыми таковыми, выбранными из группы, состоящей из стеблей кукурузы, початков кукурузы, стеблей сорго, остатков свеклы, жмыха, отходов производства фурфураля, остатков ксилозы, древесной стружки, стеблей хлопчатника, лузги и соломы, или комбинации по меньшей мере двух, выбранных из них, предпочтительно початков кукурузы.

Типичные, но неограничивающие, примеры комбинации источников биомассы по настоящему изобретению включают комбинацию стеблей кукурузы и початков кукурузы, комбинацию жмыха, стеблей сорго и древесной стружки, комбинацию стеблей сорго, остатков свеклы и остатков ксилозы.

Способ 2 получения композиционного материала, имеющего углеродную наноструктуру, по настоящему изобретению включает следующие конкретные этапы:

(1) смешивание источника углерода в виде биомассы с катализатором, перемешивание, каталитическую обработку и высушивание с получением вещества-предшественника;

(2) поддержание температуры вещества-предшественника при 280°C-350°C, к примеру, 282°C, 288°C, 295°C, 300°C, 332°C, 340°C и т. п. в течение 1,5-2,5 ч., к примеру, 1,6 ч., 1,8 ч., 2 ч., 2,2 ч., 2,4 ч. и т. п. в защитной среде, затем нагревание путем программирования температуры до 950-1050°C, к примеру, до 960°C, 970°C, 980°C, 990°C, 1010°C, 1020°C, 1030°C, 1040°C и т. п. при скорости ее повышения 15-20°C/мин., к примеру, 16°C/мин., 18°C/мин., 19°C/мин. и т. п., поддержание температуры в течение 3-4 ч., к примеру, 3,1 ч., 3,3 ч., 3,5 ч., 3,8 ч., 3,9 ч. и т. п. с получением неочищенного продукта;

(3) промывание неочищенного продукта с получением композиционного материала.

В настоящем изобретении раскрывается выбор конкретного пошагового изменения температуры (15-20°C/мин.) при ее программировании, начальной температуры (280-350°C) и времени поддержания температуры, а также конечной температуры (950-1050°C) и времени поддержания температуры (3-4 ч.). Источник углерода в виде биомассы и катализатор имеют массовое соотношение 1:0,1-10, к примеру, 1:0,5, 1:1, 1:3, 1:5, 1:8, 1:9 и т. п., предпочтительно 1:0,5-5, еще более предпочтительно 1:1-3.

Предпочтительно катализатор представлен любым таковым, выбранным из группы, состоящей из галогеновых соединений марганца, железосодержащих соединений, кобальтсодержащих соединений и никельсодержащих соединений или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно железосодержащее соединение представлено любым таковым, выбранным из группы, состоящей из галогеновых соединений железа, цианидов железа и железосодержащих солей кислоты или комбинации по меньшей мере двух, выбранных из них. Железосодержащие соли кислоты представляют собой соли органической кислоты, содержащие элемент железо, или соли неорганической кислоты, содержащие элемент железо. Галогеновыми соединениями железа могут быть хлорид железа(III) и/или бромид железа(III) и т. п.

Предпочтительно кобальтсодержащее соединение представлено любым таковым, выбранным из группы, состоящей из галогеновых соединений кобальта и кобальтсодержащих солей кислоты или комбинации по меньшей мере двух, выбранных из них. Кобальтсодержащие соли кислоты представляют собой соли органической кислоты, содержащие элемент кобальт, или соли неорганической кислоты, содержащие элемент кобальт. Галогеновыми соединениями кобальта могут быть хлорид кобальта и/или бромид кобальта и т. п.

Предпочтительно никельсодержащее соединение представлено любым таковым, выбранным из группы, состоящей из хлоридов никеля и никельсодержащих солей кислоты или комбинации по меньшей мере двух, выбранных из них. Никельсодержащие соли кислоты представляют собой соли органической кислоты, содержащие элемент никель, или соли неорганической кислоты, содержащие элемент никель. Галогеновыми соединениями никеля могут быть хлорид никеля и/или бромид никеля и т. п.

Предпочтительно катализатор представлен любым таковым, выбранным из группы, состоящей из хлорида железа(III), хлорида железа(II), нитрата железа(III), нитрата железа(II), сульфата железа(III), сульфата железа(II), гексацианоферрата(III) калия, гексацианоферрата(II) калия, триоксалатоферрата(III) калия, хлорида кобальта, нитрата кобальта, сульфата кобальта, ацетата кобальта, хлорида никеля, нитрата никеля, сульфата никеля и ацетата никеля или комбинации по меньшей мере двух, выбранных из них.

Типичные, но неограничивающие, примеры комбинации катализаторов по настоящему изобретению включают комбинацию хлорида железа(II) и сульфата железа(III), комбинацию гексацианоферрата(II) калия, триоксалатоферрата(III) калия, комбинацию хлорида кобальта, нитрата кобальта и хлорида железа(III), комбинацию сульфата кобальта, ацетата кобальта и нитрата никеля и комбинацию хлорида железа(III), хлорида кобальта, ацетата никеля.

Обработку с помощью перемешивания и каталитическую обработку осуществляют при 150°C-200°C, к примеру, при 160°C, 170°C, 180°C, 190°C и т. п. в течение 4 ч. или более, к примеру, 4,2 ч., 7 ч., 9 ч., 12 ч., 16 ч., 19 ч., 23 ч. и т. п., предпочтительно 4 ч. - 14 ч.

Предпочтительно вещество-предшественник содержит воду в количестве 10 вес. % или меньше, к примеру, 1 вес. %, 2 вес. %, 3 вес. %, 4 вес. %, 5 вес. %, 6 вес. %, 7 вес. %, 8 вес. % или 1 вес. %.

Предпочтительно температуру вещества-предшественника повышают до 280-350°C при скорости повышения температуры 3-5°C/мин., к примеру, 3,5°C/мин., 3,8°C/мин., 4,2°C/мин., 4,5°C/мин., 4,8°C/мин. и т. п.

Предпочтительно защитная среда представлена любой таковой, выбранной из группы, состоящей из азота, гелия и аргона или комбинации по меньшей мере двух, выбранных из них, предпочтительно азота.

Предпочтительно неочищенный продукт последовательно промывают кислотой и промывают водой. Промывание кислотой предпочтительно осуществляют путем использования соляной кислоты с концентрацией 3-6 вес. %, еще более предпочтительно 5 вес. %; промывание водой предпочтительно осуществляют путем использования деионизированной воды и/или дистиллированной воды.

Предпочтительно промывание осуществляют при 55-65°C, к примеру, при 56°C, 57°C, 58°C, 60°C, 63°C и т. п., предпочтительно при 60°C.

Источником углерода в виде биомассы является целлюлоза и/или лигноза, предпочтительно целлюлоза, еще более предпочтительно пористая целлюлоза.

Пористую целлюлозу по настоящему изобретению можно получить согласно известному из уровня техники способу. Типичный, но неограничивающий, известный из уровня техники способ получения пористой целлюлозы включает, к примеру, получение пористой целлюлозы согласно способу, раскрытому в CN104016341A, и получение целлюлозы согласно способу, раскрытому в CN103898782A.

Предпочтительно пористую целлюлозу получают следующим способом:

проводят кислотный гидролиз источника биомассы с получением лигноцеллюлозы, а затем путем последующей обработки придают ей пористость с получением пористой целлюлозы; необязательно пористую целлюлозу используют после отбелки.

Источник углерода в виде биомассы представлен любым таковым, выбранным из группы, состоящей из растений и/или сельскохозяйственных и древесных отходов или комбинации по меньшей мере двух, выбранных из них, предпочтительно он выбран из сельскохозяйственных и древесных отходов или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно сельскохозяйственные и древесные отходы представлены любыми таковыми, выбранными из группы, состоящей из стеблей кукурузы, початков кукурузы, стеблей сорго, остатков свеклы, жмыха, отходов производства фурфураля, остатков ксилозы, древесной стружки, стеблей хлопчатника, лузги и соломы или комбинации по меньшей мере двух, выбранных из них, предпочтительно початков кукурузы.

Типичные, но неограничивающие, примеры комбинации источников биомассы по настоящему изобретению включают комбинацию стеблей кукурузы и початков кукурузы, комбинацию жмыха, стеблей сорго и древесной стружки, комбинацию стеблей сорго, остатков свеклы и остатков ксилозы.

Способ получения композиционного материала по настоящему изобретению включает следующие этапы:

(1') кислотный гидролиз початков кукурузы с получением лигноцеллюлозы, а затем последующую обработку для придания пористости с получением пористой целлюлозы, где пористую целлюлозу отбеливают для резерва;

(1) смешивание пористой целлюлозы из этапа (1') с катализатором в массовом соотношении 1:0,5-1,5, перемешивание при 150-200°C, каталитическую обработку в течение 4 ч. или более и высушивание до содержания воды меньше 10 вес. % с получением вещества-предшественника;

(2) нагревание вещества-предшественника до 280-350°C со скоростью 3-5°C/мин. в защитной среде, затем нагревание путем программирования температуры до 950-1200°C при скорости ее повышения 15-20°C/мин., поддержание температуры в течение 3-4 ч. с получением неочищенного продукта;

(3) промывание неочищенного продукта при 55-65°C соляной кислотой с концентрацией 5 вес. %, промывание водой с получением композиционного материала.

Композиционный материал по настоящему изобретению также можно получать с помощью многих нижеприведенных способов.

В качестве способа получения композиционного материала, имеющего углеродную наноструктуру, по настоящему изобретению могут быть представлены следующие способы, приведенные как примеры.

Способ 3

Для получения активного углерода с помощью рассматриваемых способов используют источник биомассы. Поскольку виды и содержания микроэлементов в разных растениях очень отличаются, то последующие этапы, такие как промывание кислотой и промывание водой, применяют для того, чтобы контролировать количество элементов, не являющихся углеродом или кислородом. Графен вводят исходя из того, чтобы количество элемента, не являющегося углеродом или кислородом, составляло 0,5 вес. % - 6 вес. % от композиционного материала.

Способ 4

Коммерчески доступную лигнозу подвергают высокотемпературной карбонизации в инертном газе, иначе реакция графитизации пройдет не полностью. Затем добавляют графен. Далее вводят комбинацию любых трех или более элементов, выбранных из нано-P, Si, Ca, Al, Na, Fe, Ni, Mn, K, Mg, Cr, S или Co, а их содержание контролируют при 0,5 вес. % - 6 вес. %.

Способ 5

Некоторые органические отходы, такие как фенолоальдегидный полимер систосепимент, подвергают карбонизации. Затем добавляют графен. Далее вводят комбинацию любых трех или более элементов, выбранных из нано-P, Si, Ca, Al, Na, Fe, Ni, Mn, K, Mg, Cr, S или Co, а их содержание контролируют при 0,5 вес. % - 6 вес. %.

Способ 6

Активный углерод и графен добавляют к нанографиту. Далее вводят комбинацию любых трех или более элементов, выбранных из нано-P, Si, Ca, Al, Na, Fe, Ni, Mn, K, Mg, Cr, S или Co, а их содержание контролируют при 0,5 вес. % - 6 вес. %.

Композиционный материал, имеющий углеродную наноструктуру, по настоящему изобретению не ограничивается вышеприведенными способами получения.

С помощью вышеуказанных способов получены продукты из композиционного материала, имеющего углеродную наноструктуру, по настоящему изобретению. При этом характеристики дальнего инфракрасного излучения и антибактериальные характеристики продуктов, полученных способами 1-2, превосходят характеристики продуктов, полученных способами 3-6. Однако при получении последующих продуктов можно изготовить однородную дисперсию без какой-либо активации или модификации, что оказывает определенный эффект.

Третья цель настоящего изобретения заключается в обеспечении макромолекулярного материала, включающего вышеприведенный композиционный материал или композиционный материал, полученный согласно вышеуказанным способам получения.

Настоящее изобретение дополнительно предусматривает способ получения макромолекулярного материала, включающий: составление смеси из композиционного материала или композиционного материала, полученного с помощью вышеуказанных способов, и исходного макромолекулярного материала без какой-либо активации или модификации композиционного материала,

где любой исходный макромолекулярный материал или несколько из них выбраны из группы, состоящей из композиционных материалов на основе каучука, пластика, волокна, вещества для покрытия, клеящего вещества и полимера.

Настоящее изобретение дополнительно предусматривает применение вышеприведенного макромолекулярного материала в сферах, выбранных из группы, состоящей из производства трикотажа, постельных принадлежностей, хозяйственных товаров, автомобильной продукции, мебели, труб, профилей и одежды.

По сравнению с предшествующим уровнем техники настоящее изобретение предусматривает композиционный материал, имеющий углеродную наноструктуру, где композиционный материал содержит графен, аморфный углерод и элемент, не являющийся углеродом или кислородом; количество элемента, не являющегося углеродом или кислородом, составляет 5 вес. % - 6 вес. % от композиционного материала. Настоящее изобретение достигает превосходного эффекта излучения в дальней инфракрасной области спектра, а также антибактериального и бактериостатического эффектов благодаря контролированию в композиционном материале содержимого, не являющегося углеродом или кислородом. Композиционный материал, имеющий углеродную наноструктуру, характеризуется нормальной излучательной способностью при обнаружении в дальней инфракрасной области спектра, составляющей 0,85 или более, и степенью антибактериального действия 95% или более. В то же время, если композиционный материал, имеющий углеродную наноструктуру, по настоящему изобретению применяют в отношении макромолекулярного материала для модификации макромолекулярного материала, при этом в случае более низкого добавляемого количества, то заметных характеристик дальнего инфракрасного излучения, а также антибактериальных и бактериостатических характеристик можно добиться без какой-либо предварительной обработки для модификации и активации. Это опровергает не только формальные известные из уровня техники предубеждения, что графен необходимо очищать, при этом чем выше чистота, тем лучше эффект, но также и преодолевает технические трудности, обусловленные тем, что графен должен быть предварительно обработан, к примеру, подвержен активации, модификации и т. п., если его вводят в макромолекулярные материалы.

Описание графических материалов

На фиг. 1 показано сделанное с помощью просвечивающего электронного микроскопа изображение полученного в примере 1 настоящего изобретения композиционного материала, имеющего углеродную наноструктуру.

На фиг. 2 показано сделанное с помощью просвечивающего электронного микроскопа изображение полученного в примере 2 настоящего изобретения композиционного материала, имеющего углеродную наноструктуру.

На фиг. 3 показано сделанное с помощью просвечивающего электронного микроскопа изображение полученного в примере 3 настоящего изобретения композиционного материала, имеющего углеродную наноструктуру.

Варианты осуществления

Чтобы лучше понять данную заявку, в настоящем изобретении приведены нижеследующие примеры. Специалисты в данной области техники должны знать, что примеры используются только для понимания настоящего изобретения и не должны рассматриваться как конкретные ограничения настоящего изобретения.

Настоящее изобретение предусматривает композиционный материал, имеющий углеродную наноструктуру, при этом композиционный материал содержит графен, аморфный углерод и элемент, не являющийся углеродом или кислородом,

где элемент, не являющийся углеродом или кислородом, содержит такие элементы, как Fe Si и Al, а его количество составляет 0,5 вес. % - 6 вес. % от композиционного материала.

Настоящее изобретение достигает превосходного эффекта излучения в дальней инфракрасной области спектра, а также антибактериального и бактериостатического эффектов благодаря контролированию в композиционном материале содержимого, не являющегося углеродом или кислородом. Композиционный материал, имеющий углеродную наноструктуру, характеризуется нормальной излучательной способностью при обнаружении в дальней инфракрасной области спектра, составляющей 0,85 или более, и степенью антибактериального действия 95% или более. В то же время, если композиционный материал, имеющий углеродную наноструктуру, по настоящему изобретению применяют в отношении макромолекулярного материала для модификации макромолекулярного материала, при этом в случае более низкого добавляемого количества, то заметных характеристик дальнего инфракрасного излучения, а также антибактериальных и бактериостатических характеристик можно добиться без какой-либо предварительной обработки для модификации и активации. Это опровергает не только формальные известные из уровня техники предубеждения, что графен необходимо очищать, при этом чем выше чистота, тем лучше эффект, но также и преодолевает технические трудности, обусловленные тем, что графен должен быть предварительно обработан, к примеру, подвержен активации, модификации и т. п., если его вводят в макромолекулярные материалы.

Настоящее изобретение предусматривает композиционный материал, имеющий углеродную наноструктуру, при этом композиционный материал содержит графен, аморфный углерод и элемент, не являющийся углеродом или кислородом,

где содержание элемента, не являющегося углеродом или кислородом, составляет 0,5 вес. % - 6 вес. % от композиционного материала, предпочтительно 1,5 вес. % - 5 вес. %, более предпочтительно 2 вес. % - 5 вес. %, еще более предпочтительно 2,3 вес. % - 4,5 вес. %. В некоторых конкретных примерах настоящего изобретения содержание элемента, не являющегося углеродом или кислородом, составляет 0,7 вес. %, 1,1 вес. %, 1,3 вес. %, 1,6 вес. %, 2 вес. %, 2,8 вес. %, 3,5 вес. %, 4,2 вес. %, 5,3 вес. % или 5,8 вес. %.

Элемент, не являющийся углеродом или кислородом, в композиционном материале содержит элементы, представляющие собой Fe, Si и Al, предпочтительно дополнительно содержит какой-либо один или несколько элементов, выбранных из группы, состоящей из P, Ca, Na, Ni, Mn, K, Mg, Cr, S или Co. Элемент, не являющийся углеродом или кислородом, присутствует в любой из форм простого вещества и соединений, или же комбинации по меньшей мере двух, выбранных из них. Типичные, но неограничивающие, соединения включают карбиды, оксиды и т. п.

Помимо элементов углерода и кислорода, другие элементы, содержащиеся в композиционном материале, имеющем углеродную наноструктуру, по настоящему изобретению могут представлять собой комбинацию P, Si, Fe, Al и Ca, комбинацию Si, Fe, Ca и A, комбинацию P, Si, Fe, Al, Ca, Na и Cr, комбинацию Si, Ca, Al, Na, Fe, Mn и K, комбинацию P, Si, Al, Na, Fe и Ni, комбинацию Ca, Si, Fe, Al, Na и Ni, комбинацию P, Si, Al, Na, Fe и K, комбинацию Si, Fe, Ca, Al, Mn и Cr, и т. п.

Композиционный материал, имеющий углеродную наноструктуру, полученный согласно настоящему изобретению, содержит много ингредиентов, которые тесно связаны и играют синергическую роль в совместном действии. Таким образом, содержание элемента, не являющегося углеродом или кислородом, играет очень важную роль в отношении композиционного материала.

Композиционный материал содержит элемент, представляющий собой углерод, в количестве 80 вес. % или более, предпочтительно 85 вес. % - 97 вес. %, еще более предпочтительно 90 вес. % - 95вес. %. В некоторых конкретных примерах настоящего изобретения содержание углерода составляет 82 вес. %, 86 вес. %, 89 вес. %, 91 вес. %, 94 вес. %, 97 вес. % или 99 вес. %.

В настоящем изобретении содержания элемента, не являющегося углеродом или кислородом, и элемента, представляющего собой углерод, можно определить с помощью элементного анализа.

Композиционный материал, имеющий углеродную наноструктуру, характеризуется нормальной излучательной способностью при обнаружении в дальней инфракрасной области спектра, составляющей 0,80 или более, предпочтительно 0,85 или более, более предпочтительно 0,88 или более. В некоторых конкретных примерах настоящего изобретения нормальная излучательная способность при обнаружении в дальней инфракрасной области спектра составляет 0,81, 0,83, 0,84, 0,86, 0,87, 0,88, 0,89, 0,91, 0,92 или 0,93.

Пик G и пик D элемента, представляющего собой углерод, композиционного материала на спектре Рамана характеризуются отношением высоты пиков более 1, предпочтительно 1-20, более предпочтительно 2-20, еще более предпочтительно 3-20, еще более предпочтительно 5-20, особенно предпочтительно 7-20, наиболее предпочтительно 10-20. В некоторых конкретных примерах настоящего изобретения отношение составляет 2, 5, 7, 8, 10, 12, 13, 16 или 18.

Пик G элемента, представляющего собой углерод, на спектре Рамана отображает степень sp2-гибридизации; пик D отображает дефект кристаллической решетки, к примеру, структуру углерода в состоянии sp3.

Композиционный материал, имеющий конкретную углеродную наноструктуру, по настоящему изобретению представляет собой композиционный материал на основе углерода, имеющий элементы-примеси, где элемент, представляющий собой углерод, присутствует главным образом в форме sp2-гибрида.

В настоящем изобретении количество графена составляет 10% или более от общего содержания углерода, предпочтительно 10-80%.

Графен имеет сотовую пластинчатую структуру на основе шестичленного углеродного кольца толщиной 100 нм или меньше, предпочтительно 20 нм или меньше, еще более предпочтительно представленную любой таковой, выбранной из группы, состоящей из сотовых пластинчатых структур на основе шестичленного углеродного кольца, имеющих 1-10 слоев, или комбинации по меньшей мере двух, выбранных из них, предпочтительно выбранную из любой из структур, имеющих один слой, два слоя и 3-10 слоев, или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно сотовая пластинчатая структура на основе шестичленного углеродного кольца в композиционном материале проявляет при микроскопическом анализе любую конформацию, выбранную из группы, состоящей из скручивания, сморщивания и волнистости, или комбинации по меньшей мере двух, выбранных из них.

Микроструктуру пластинчатой структуры в композиционном материале, как правило, можно рассмотреть с помощью электронного микроскопа, который может быть просвечивающим электронным микроскопом или сканирующим электронным микроскопом.

Углеродные шестичленные кольцевые пористые пластинчатые структуры, имеющие более 10 слоев и толщину 100 нм или меньше, называют графеновыми нанолистами; углеродные шестичленные кольцевые пористые пластинчатые структуры, имеющие более 10 слоев и толщину 100 нм или меньше, полученные с помощью использования биомассы в качестве источника углерода, называют графеновыми нанолистами из биомассы; углеродные шестичленные кольцевые пористые пластинчатые структуры, имеющие 1-10 слоев, называют графеном; углеродные шестичленные кольцевые пористые пластинчатые структуры, имеющие 1-10 слоев и полученные с помощью использования биомассы в качестве источника углерода, называют графеном из биомассы. Углеродсодержащие вещества, имеющие вышеуказанные структуры, называют графенсодержащими структурами, подробнее см. фиг. 1-3.

В качестве альтернативы:

графен, имеющий один слой: один слой атомов углерода, имеющий пористую структуру, образованную объединением одного атома углерода с тремя окружающими соседними атомами углерода;

графен, имеющий несколько слоев: двухмерный углеродный материал, образованный укладкой 3-10 слоев из углеродных одиночных слоев с sp2-гибридизацией.

Графеновый нанолист: двухмерный углеродный наноматериал, содержащий один слой или несколько слоев графена, при этом имеющий меньше 10 слоев и поперечный размер более 100 нм.

Графен из биомассы: комплексный углеродный материал, полученный из биомассы в качестве исходного материала, содержащий графен, имеющий один слой, графен, имеющий несколько слоев, графеновую нанолистовую структуру, и нанесенный на подложку из соединений металлов/неметаллов.

Элемент, не являющийся углеродом или кислородом, адсорбирован на поверхности или внутри углеродной наноструктуры в любой форме, выбранной из группы, состоящей из простого вещества, оксидов и карбидов или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно элемент, не являющийся углеродом или кислородом, вводят в композиционный материал, имеющий углеродную наноструктуру, посредством источников углерода, предпочтительно выбранных при этом представлены любыми таковыми, выбранными из группы, состоящей из растений и/или сельскохозяйственных и древесных отходов или комбинации по меньшей мере двух, выбранных из них, предпочтительно выбранных из древесины хвойных пород, древесины лиственных пород, лесной древесины, сельскохозяйственных и древесных отходов или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно сельскохозяйственные и древесные отходы представлены любыми таковыми, выбранными из группы, состоящей из стеблей кукурузы, початков кукурузы, стеблей сорго, остатков свеклы, жмыха, отходов производства фурфураля, остатков ксилозы, древесной стружки, стеблей хлопчатника, лузги и соломы, или комбинации по меньшей мере двух, выбранных из них, предпочтительно початков кукурузы.

Источником углерода в виде биомассы является целлюлоза и/или лигноза, предпочтительно целлюлоза, еще более предпочтительно пористая целлюлоза.

В настоящем изобретении специально не задан источник пористой целлюлозы, что может быть пористой целлюлозой, хорошо известной из уровня техники. Предпочтительно пористую целлюлозу получают следующим способом:

проводят кислотный гидролиз источника биомассы с получением лигноцеллюлозы, а затем путем последующей обработки придают ей пористость с получением пористой целлюлозы; необязательно пористую целлюлозу используют после отбелки.

Предпочтительно источник углерода в виде биомассы представлен любым таковым, выбранным из группы, состоящей из растений и/или сельскохозяйственных и древесных отходов или комбинации по меньшей мере двух, выбранных из них, предпочтительно выбран из сельскохозяйственных и древесных отходов или комбинации по меньшей мере двух, выбранных из них.

Предпочтительно сельскохозяйственные и древесные отходы представлены любыми таковыми, выбранными из группы, состоящей из стеблей кукурузы, початков кукурузы, стеблей сорго, остатков свеклы, жмыха, отходов производства фурфураля, остатков ксилозы, древесной стружки, стеблей хлопчатника, лузги и соломы, или комбинации по меньшей мере двух, выбранных из них, предпочтительно початков кукурузы.

В настоящем изобретении аморфный углерод представляет собой двухмерные слои графита или трехмерные кристаллиты графита, по краям которых имеется большое количество неупорядоченных связей. Помимо большого количества sp2-атомов углерода, там имеется много sp3-атомов углерода. Фактически, их внутренние структуры представляют собой кристаллы, имеющие структуру, подобную скорее структуре графита, нежели реального аморфного твердого вещества, за исключением того, что слоистая структура, образованная гексагональной кольцеобразной плоскостью из атомов углерода, является запутанной и неупорядоченной. При образовании кристалла случаются дефекты; большая часть аморфного углерода образуется молекулярными частицами, имеющими слоистые структуры графита, которые примерно параллельны друг другу и неупорядоченно сложены вместе, называемые хаотической слоистой структурой. Слои или частицы соединяются за счет связей между атомами углерода в виде тетраэдрической связи алмазоподобной структуры.

Композиционный материал, полученный согласно настоящему изобретению, можно определить следующим образом.

1. Определение содержания элемента, не являющегося углеродом или кислородом

Первый способ определения содержания элемента, не являющегося углеродом или кислородом:

расщепление композиционного материала, имеющего углеродную наноструктуру, азотной кислотой (ρ=1,42 г/мл), хлорной кислотой (ρ=1,67 г/мл) и фтористоводородной кислотой (ρ=1,16 г/мл) с поддержанием температуры в среде азотной кислоты; определение объема и количественное определение содержания P, Si, Ca, Al, Na и т. п. в композиционном материале, имеющем углеродную наноструктуру, согласно способу с построением градуировочного графика при помощи атомно-эмиссионного спектрометра с индуктивно-связанной плазмой.

Второй способ определения содержания элемента, не являющегося углеродом или кислородом:

с использованием национального стандарта GB/T17359-1998: Общие технические условия рентгеновского количественного анализа EDS для EPMA и SEM.

Настоящее изобретение не задает способ определения содержания элемента, не являющегося углеродом или кислородом, поэтому в настоящем изобретении можно применить любой известный или новый в уровне техники способ определения. Настоящее изобретение предусматривает два способа определения содержания элемента, не являющегося углеродом или кислородом, предпочтительно "первый способ определения содержания элемента, не являющегося углеродом или кислородом". В примерах настоящего изобретения для такого определения применяли "первый способ определения содержания элемента, не являющегося углеродом или кислородом".

Данные обнаружения по инфракрасному излучению были основаны на GBT 7286.1-1987: Test method for total normal emittance of metals and nonmetallic materials.

Данные исследования на антибактериальное действие были основаны на методе испытания согласно GB/T 20944.3-2008, при этом в качестве примеров брали Staphylococcus aureus.

2. Определение электрической проводимости

Образец помещали в лунку для образца в измерителе удельного электрического сопротивления для испытания проб в виде порошка и спресовывали в лист, прикладывая давление в 180 кг. Затем устанавливали коэффициент высоты образца при помощи четырехзондового прибора для расчета электрической проводимости образца.

3. Определение удельной площади поверхности: согласно GB/T 7702.20.

4. Определение спектра Рамана

Посредством получения рамановских изображений при длине волны возбуждения 532 нм или 655 нм можно обнаружить пик D, пик G и пик 2D образца графена путем прикрепления образца к подложке из SiO2/Si. Толщину слоя графена и степень sp2-гибридизации можно определить по форме пиков.

5. Определение C/O

Отбирали 0,1 г образца в виде порошка и помещали на предметное стекло для проведения анализа XPS с целью определить C/O.

Настоящее изобретение дополнительно предусматривает макромолекулярный материал, содержащий композиционный материал или композиционный материал, полученный вышеуказанным способом.

Любой макромолекулярный материал или несколько из них выбраны из группы, состоящей из композиционных материалов на основе каучука, пластика, волокна, вещества для покрытия, клеящего вещества и полимера.

В некоторых конкретных примерах настоящего изобретения макромолекулярный материал выбран из группы, состоящей из сложного полиэфира, полиуретана и вискозного волокна.

Настоящее изобретение дополнительно предусматривает способ получения макромолекулярного материала, включающий: составление смеси из композиционного материала или композиционного материала, полученного с помощью вышеуказанных способов, и исходного макромолекулярного материала без какой-либо активации или модификации композиционного материала,

где любой исходный макромолекулярный материал или несколько из них выбраны из группы, состоящей из композиционных материалов на основе каучука, пластика, волокна, вещества для покрытия, клеящего вещества и полимера.

Настоящее изобретение дополнительно предусматривает применение вышеприведенного макромолекулярного материала в сферах, выбранных из группы, состоящей из производства трикотажа, постельных принадлежностей, хозяйственных товаров, автомобильной продукции, мебели, труб, профилей и одежды.

В частности, вышеизложенный макромолекулярный материал применяют для изготовления изделия, которое включает ткань, пленку, подушку, матрац, валик, заднюю подушку, софу, корсаж с поддерживающим эффектом, стельки, бюстгальтер, автокресло, сиденье на унитаз, теплое трикотажное изделие для рук, трубу, мебель, профили и т. п. Все вышеизложенные изделия можно получить известным из уровня техники способом.

Композиционный материал, имеющий углеродную наноструктуру, по настоящему изобретению может быть хорошо перемешан с макромолекулярными материалами и может быть хорошо диспергирован в макромолекулярных материалах без какой-либо модификации или активации композиционного материала, при этом может выполнять соответствующие ему функции, а именно проявлять излучение в дальней инфракрасной области и антибактериальное свойство.

Чтобы дополнительно проиллюстрировать настоящее изобретение, предусмотренный в настоящем изобретении композиционный материал и способ его получения, а также макромолекулярный материал и способ его получения подробно раскрыты в сочетании с примерами.

Пример приготовления 1

При приготовлении пористой целлюлозы можно ссылаться на патентный документ CN104016341A, в частности:

подгонку водного раствора початков кукурузы до pH=3 с использованием серной кислоты при 90°C, погружение на 10 минут для гидролиза с получением лигноцеллюлозы, где количество серной кислоты составляет 3% от массы початков кукурузы;

а затем вымачивание полученной лигноцеллюлозы в кислом сульфите при 70°C в течение 1 ч. с получением пористой целлюлозы для резерва, где кислота представляет собой серную кислоту; сульфит представляет собой сульфит магния; количество серной кислоты составляет 4% от массы лигноцеллюлозы; отношение жидкости к твердому веществу составляет 2: 1.

Пример приготовления 2

При приготовлении обычной целлюлозы можно ссылаться на патентный документ CN103898782A, в частности:

(1) предварительную обработку пшеничной соломы путем измельчения, сжигание обработанной пшеничной соломы в растворе органических кислот, а именно муравьиной кислоты и уксусной кислоты, с общей концентрацией кислот 80 вес. %, при этом массовое соотношение уксусной кислоты и муравьиной кислоты в растворе органических кислот данного примера составляет 1:12, и добавление заранее перекиси водорода (H2O2) в количестве 1 вес. % от материала пшеничной соломы в качестве катализатора, контролирование температуры реакции при 120°C в течение 30 мин., при этом отношение твердого вещества к жидкости составляет 1: 10, а также проведение первого разделения полученной реакционной жидкости на твердое вещество и жидкость;

(2) добавление твердого вещества, полученного после первого разделения на твердое вещество и жидкость, в раствор органических кислот, а именно муравьиной кислоты и уксусной кислоты, с общей концентрацией кислот 75 вес. % для промывания кислотой, при этом в раствор органических кислот с общей концентрацией кислот 75 вес. % добавляется перекись водорода (H2O2) в количестве 8 вес. % от материала пшеничной соломы в качестве катализатора, а массовое соотношение уксусной кислоты и муравьиной кислоты составляет 1:12; контролирование температуры при 90°C, промывание в течение 1 ч., при этом массовое соотношение твердого вещества и жидкости составляет 1:9, проведение второго разделения реакционной жидкости на твердое вещество и жидкость;

(3) сбор жидкости, полученной при первом и втором разделениях на твердое вещество и жидкость, проведение выпаривания при высокой температуре и высоком давлении, а именно при 120°C и 301 кПа, до сухости, конденсирование и перегонку с обратным холодильником образующегося пара муравьиной кислоты и уксусной кислоты в реакционный сосуд этапа (1) в качестве сжигающей жидкости для осуществления сжигания на этапе (1);

(4) сбор твердого вещества, полученного за счет второго разделения на твердое вещество и жидкость, промывание водой, контролирование температуры при промывании при 80°C и концентрирование кашицы после промывания водой до 6 вес. %, а также проведение третьего разделения кашицы, полученной после промывания водой, на твердое вещество и жидкость;

(5) сбор жидкости, полученной при третьем разделении на твердое вещество и жидкость, проведение перегонки с водой и кислотой, возврат образующейся смешанной кислотной жидкости в реакционный сосуд этапа (1) в качестве сжигающей жидкости для осуществления сжигания на этапе (1) и возврат образующейся воды на этап (5) в качестве воды для осуществления промывания водой на этапе (5);

(6) сбор и проверку твердого вещества, полученного при третьем разделении на твердое вещество и жидкость, с получением необходимой мелкой целлюлозы из кашицы.

Пример приготовления 3

При приготовлении лигнозы и целлюлозы из тополя, лигнозы и целлюлозы из эвкалипта можно ссылаться на "Способ полной утилизации лигноцеллюлозной биомассы", раскрытый в CN103131018A, в частности:

(1) предварительную обработку листьев тополя или эвкалипта путем измельчения, кислотный гидролиз обработанной лигноцеллюлозной биомассы с использованием раствора органических кислот, содержащего муравьиную кислоту с концентрацией 90%, уксусную кислоту с концентрацией 5% и 5% воды, контролирование реакционной температуры при 165°C в течение 10 минут, при этом массовое соотношение жидкости и твердого вещества, а именно смешанной кислотной жидкости из муравьиной кислоты и уксусной кислоты и материала биомассы составляет 1:20, и подвергание полученной реакционной жидкости первому разделению на твердое вещество и жидкость;

(2) добавление твердого вещества, полученного на этапе (1), к раствору органических кислот, содержащему муравьиную кислоту с концентрацией 90%, уксусную кислоту с концентрацией 5% и 5% воды, для промывания кислотой при 60-80°C в течение 0,5-1 ч., подвергание реакционной жидкости второму разделению на твердое вещество и жидкость, промывание водой твердого вещества, полученного путем разделения, с получением необходимой целлюлозы;

(3) сбор жидкости, полученной при разделениях на твердое вещество и жидкость на этапах (1) и (2), для концентрирования посредством перегонки при пониженном давлении с получением пара муравьиной кислоты и уксусной кислоты и концентрированной жидкости, которая имеет концентрацию в 4 или 5 раз выше начальной концентрации;

(4) конденсирование и перегонку с обратным холодильником пара муравьиной кислоты и уксусной кислоты, подвергшегося перегонке на этапе (3), в реакционный аппарат на этапе (1) для осуществления кислотного гидролиза на этапе (1);

(5) добавление воды для разбавления концентрированной жидкости на этапе (3), где массовое соотношение вспомогательных веществ и концентрированной жидкости составляет 2:1, контролирование температуры при 60-70°C и перемешивание в течение 0,5-1 ч., подвергание третьему разделению на твердое вещество и жидкость, добавление воды к образующемуся твердому веществу (массовое соотношение воды и твердого вещества составляет 3:1), перемешивание при 75-80°C в течение 2-3 ч., промывание водой и деэтерификацию с получением лигнозы, как и требовалось.

Пример 1

Композиционный материал, имеющий углеродную наноструктуру, получали следующим способом:

(1) смешивали целлюлозу, полученную согласно примеру приготовления 2, и хлорид железа(II) в массовом соотношении 1: 0,1, перемешивали при 150°C и проводили катализ в течение 4 ч., сушили до содержания воды 10 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 280°C со скоростью 3°C/мин. в защитной среде и поддерживали в течение 2 ч., затем нагревали путем программирования температуры до 950°C при скорости ее повышения 15°C/мин., поддерживали в течение 3 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт соляной кислотой с концентрацией 4 вес. % при 55-65°C и промывали водой с получением композиционного материала, имеющего углеродную наноструктуру.

Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 1, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 1,1.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe и Mg.

Пример 2

Композиционный материал, имеющий углеродную наноструктуру, получали следующим способом:

(1) смешивали целлюлозу, полученную согласно примеру приготовления 2, и хлорид железа(III) в массовом соотношении 1:1, перемешивали при 200°C и проводили катализ в течение 8 ч., сушили до содержания воды 8 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 350°C со скоростью 5°C/мин. в защитной среде, поддерживали в течение 2 ч., затем нагревали путем программирования температуры до 1050°C при скорости ее повышения 20°C/мин., поддерживали в течение 4 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт соляной кислотой с концентрацией 6 вес. % при 55-65°C и промывали водой с получением композиционного материала, имеющего углеродную наноструктуру.

Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 2, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 4,8.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe, Mg и S.

Пример 3

Композиционный материал, имеющий углеродную наноструктуру, получали следующим способом:

(1) смешивали целлюлозу тополя, полученную согласно примеру приготовления 3, и хлорид железа(III) в массовом соотношении 1:1, перемешивали при 200°C и проводили катализ в течение 8 ч., сушили до содержания воды 8 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 350°C со скоростью 5°C/мин. в защитной среде, поддерживали в течение 2 ч., затем нагревали путем программирования температуры до 1050°C при скорости ее повышения 20°C/мин., поддерживали в течение 4 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт соляной кислотой с концентрацией 6 вес. % при 55-65°C и промывали водой с получением композиционного материала, имеющего углеродную наноструктуру.

Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 3, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 4,6.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe и Ni.

Пример 4

Композиционный материал, имеющий углеродную наноструктуру, получали следующим способом:

(1) смешивали пористую целлюлозу, полученную согласно примеру приготовления 1, и хлорид железа(III) в массовом соотношении 1:1, перемешивали при 200°C и проводили катализ в течение 8 ч., сушили до содержания воды 4 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 350°C со скоростью 5°C/мин. в защитной среде, поддерживали в течение 2 ч., затем нагревали путем программирования температуры до 1000°C при скорости ее повышения 20°C/мин., поддерживали в течение 4 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт соляной кислотой с концентрацией 4 вес. % при 55-65°C и промывали водой с получением композиционного материала, имеющего углеродную наноструктуру.

Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 4, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 6,8.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe, Mg, Fe, Mg и K.

Пример 5

Композиционный материал, имеющий углеродную наноструктуру, получали следующим способом:

(1) смешивали целлюлозу эвкалипта, полученную согласно примеру приготовления 3, и хлорид никеля в массовом соотношении 1:0,5, перемешивали при 170°C и проводили катализ в течение 5 ч., сушили до содержания воды 6 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 300°C со скоростью 4°C/мин. в защитной среде, поддерживали в течение 3 ч., затем нагревали путем программирования температуры до 1000°C при скорости ее повышения 17°C/мин., поддерживали в течение 4 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт соляной кислотой с концентрацией 5 вес. % при 60°C и промывали водой с получением композиционного материала, имеющего углеродную наноструктуру.

Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 5, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 2,1.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe, Mg, Ni и K.

Пример 6

Композиционный материал, имеющий углеродную наноструктуру, получали следующим способом:

(1) смешивали целлюлозу тополя, полученную согласно примеру приготовления 3, и хлорид железа(II) в массовом соотношении 1:3, перемешивали при 180°C и проводили катализ в течение 5 ч., сушили до содержания воды 6 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 300°C со скоростью 4°C/мин. в защитной среде, поддерживали в течение 3 ч., затем нагревали путем программирования температуры до 1000°C при скорости ее повышения 17°C/мин., поддерживали в течение 4 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт соляной кислотой с концентрацией 5 вес. % при 60°C и промывали водой с получением композиционного материала, имеющего углеродную наноструктуру.

Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 6, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 13,2.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe, K и Mg.

Пример 7

Композиционный материал, имеющий углеродную наноструктуру, получали следующим способом:

(1) смешивали пористую целлюлозу, полученную согласно примеру приготовления 1, и хлорид марганца в массовом соотношении 1:5, перемешивали при 180°C и проводили катализ в течение 5 ч., сушили до содержания воды 6 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 300°C со скоростью 4°C/мин. в защитной среде, поддерживали в течение 3 ч., затем нагревали путем программирования температуры до 1000°C при скорости ее повышения 17°C/мин., поддерживали в течение 4 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт соляной кислотой с концентрацией 5 вес. % при 60°C и промывали водой с получением композиционного материала, имеющего углеродную наноструктуру.

Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 7, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 15.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe, Mg, Mn и S.

Пример 8

Он отличался от примера 6 заменой целлюлозы тополя на лигнозу. Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 8, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 10,8.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe, K, Mg и Co.

Пример 9

Он отличался от примера 7 промыванием раствором NaOH с концентрацией 10% в течение 4 ч. перед промыванием кислотой. Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 9, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 15.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na и Cr.

Пример 10

Он отличался от примера 1 изменением концентрации катализатора с 0,1 вес. % на 8 вес. %. Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 10, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 16,2.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe и Mg.

Пример 11

Он отличался от примера 1 изменением концентрации катализатора с 0,1 вес. % на 10 вес. %. Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 11, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 18.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe, Mg и K.

Пример 12

Он отличался от примера 1 изменением концентрации катализатора с 0,1 вес. % на 13 вес. %. Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 12, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, равным 20.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe и Mg.

В сравнительных примерах для сопоставления рассматривается графен, как один из наноматериалов, но другие наноматериалы этим не ограничиваются.

Сравнительный пример 1

Графен, полученный в примере 7, раскрытом в CN104016341A "Способ получения пористого графена", использовали в сравнительном примере 1. Проводили анализ графена, полученного в сравнительном примере, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, составляющим 13.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что полученный пористый графен главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe, Mg и K.

Сравнительный пример 2

Получали легированный фосфором графен согласно раскрытому в CN103508444A способу, в частности:

добавляли 1 г графита с чистотой 95% к 24 мл концентрированной азотной кислоты с массовым процентом 65%, а затем смешивали с 90 мл концентрированной серной кислоты с массовым процентом 98%, перемешивали смесь в течение 20 мин. в условиях бани с ледяной водой с возможностью перемешивания, медленно добавляли перманганат калия в смесь, при этом перманганат калия и графит находились в массовом соотношении 5:1, перемешивали в течение 1 ч., нагревали смесь до 85°C и поддерживали в течение 30 мин., затем добавляли деионизированную воду, а далее поддерживали при 85°C в течение 30 мин., при этом деионизированная вода и графит находились в соотношении жидкость-твердое вещество 90 мл : 1 г, и наконец, добавляли раствор перекиси водорода с массовым процентом 30%, где раствор перекиси водорода и графит находились в соотношении жидкость-твердое вещество 10 мл :1 г, перемешивали в течение 10 мин., фильтровали смесь с помощью насоса, затем последовательно промывали твердое вещество разбавленной соляной кислотой и деионизированной водой, при этом разбавленная соляная кислота, деионизированная вода и графит находились в соотношении жидкость-твердое вещество 100 мл : 150 мл : 1 г, промывали три раза, наконец сушили твердое вещество в вакуум-сушильном шкафу при 60°C в течение 12 ч. с получением оксида графита;

гомогенно смешивали 5 частей по массе оксида графита, 0,3 части по массе пентаоксида фосфора, 0,3 части по массе порошка диоксида кремния, 0,2 части по массе хлорида кальция, 0,1 части по массе хлорида магния и 0,1 части по массе хлорида железа(II), помещали в атмосферу аргона со скоростью потока 300 мл/мин., нагревали до 900°C при скорости повышения температуры 15°C/мин., поддерживали в течение 2 ч., затем понижали температуру до комнатной в атмосфере аргона со скоростью потока 300 мл/мин. с получением легированного фосфором графена.

Проводили анализ легированного азотом графена, полученного в сравнительном примере 2, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, составляющим 5.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что легированный фосфором графен главным образом содержал элементы, представляющие собой P, Si, Ca, Fe, Mn, Mg и S.

Сравнительный пример 3

Способ получения графена с использованием графита в качестве исходного материала заключался в следующем:

(1) добавляли 50 мл концентрированной азотной кислоты в смешанный раствор из 5 г чешуйчатого графита и 150 мл концентрированной серной кислоты, перемешивали при комнатной температуре в течение 24 часов, промывали деионизированной водой 3 раза и сушили при 60°C с получением слоистого соединения графита;

(2) подвергали полученное ранее слоистое соединение графита быстрому набуханию при 1050°C в течение 30 секунд с получением вспененного графита;

(3) медленно добавляли 3 г перманганата калия в смесь из 0,3 г ранее полученного вспененного графита и 60 мл концентрированной серной кислоты, перемешивали при 60°C в течение 24 часов, добавляли 60 мл деионизированной воды и 15 мл перекиси водорода в условиях бани со льдом, промывали до нейтрального состояния с получением оксида графена;

(4) диспергировали полученный ранее оксид графена в воде, разделяли оксид графена центрифугированием, при этом центрифугирование проводили при 8000 rpm в течение 40 минут с получением надосадочной жидкости 1 и осадка 1, где надосадочная жидкость 1 представляла собой мелкий оксид графена, диспергировали надосадочную жидкость 1, переносили оксид графена трансферным способом на подложку из полиэтилентерефталата (PET), восстанавливали HI кислотой при 50°C в течение 60 мин. с получением графена.

Проводили анализ графена, полученного в сравнительном примере 3, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, составляющим 18.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что полученный графен главным образом содержал элементы, представляющие собой Mn и S.

Сравнительный пример 4

Композиционный материал получали следующим способом:

(1) смешивали целлюлозу, полученную согласно примеру приготовления 2, и хлорид железа(III) в массовом соотношении 1:1, перемешивали при 100°C и проводили катализ в течение 4 ч., сушили до содержания воды 8 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 400°C со скоростью 8°C/мин. в защитной среде, поддерживали в течение 2 ч., затем нагревали путем программирования температуры до 800°C при скорости ее повышения 25°C/мин., поддерживали в течение 4 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт соляной кислотой с концентрацией 6 вес. % при 55-65°C и промывали водой с получением композиционного материала.

Проводили анализ композиционного материала, полученного в сравнительном примере 4, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, составляющим 0,3.

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Na, Fe и Mg.

Пример 13

Композиционный материал, имеющий углеродную наноструктуру, получали следующим способом:

(1) смешивали целлюлозу из початков кукурузы и хлорид железа(II) в массовом соотношении 1:1, перемешивали при 150°C и проводили катализ в течение 4 ч., сушили до содержания воды 10 вес. % с получением вещества-предшественника;

(2) повышали температуру вещества-предшественника до 170°C со скоростью 3°C/мин. в атмосфере N2, поддерживали в течение 2 ч., затем нагревали путем программирования температуры до 400°C при скорости ее повышения 15°C/мин., поддерживали в течение 3 ч. с получением неочищенного продукта;

(3) промывали неочищенный продукт раствором гидроксида натрия с концентрацией 10% и соляной кислотой с концентрацией 4 вес. % при 55-65°C, а также промывали водой с получением композиционного материала, имеющего углеродную наноструктуру.

Проводили анализ композиционного материала, имеющего углеродную наноструктуру, который получили в примере 13, с помощью спектра Рамана, при этом с помощью результатов было продемонстрировано, что пик G и пик D характеризовались отношением высоты пиков, составляющим 3.

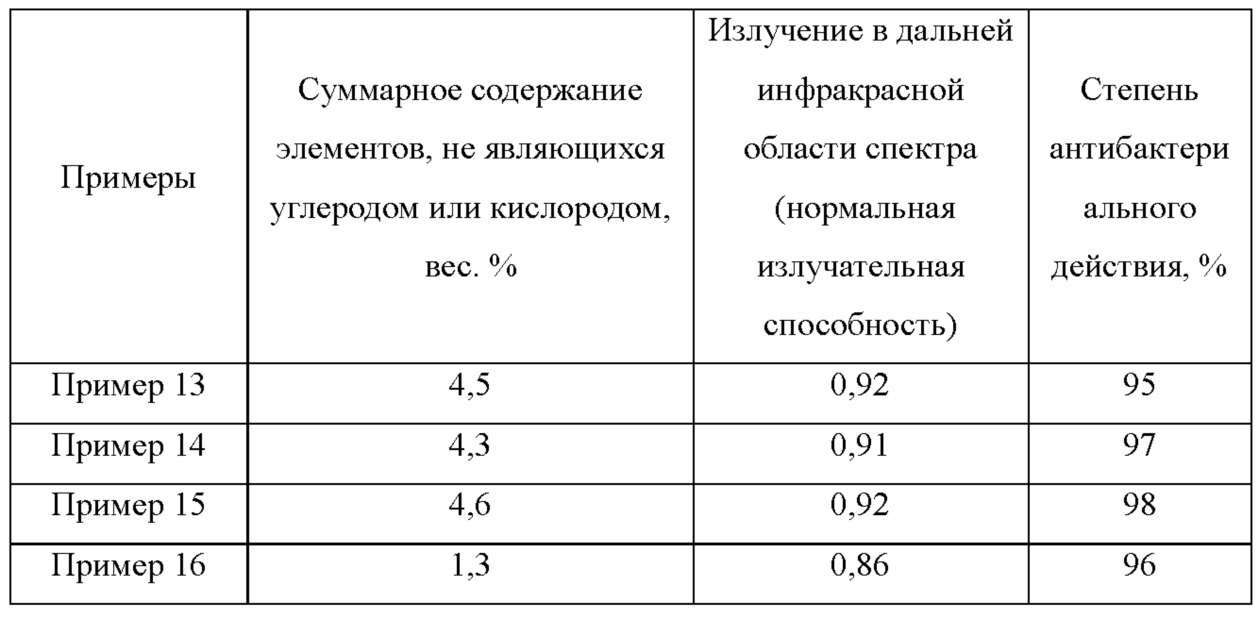

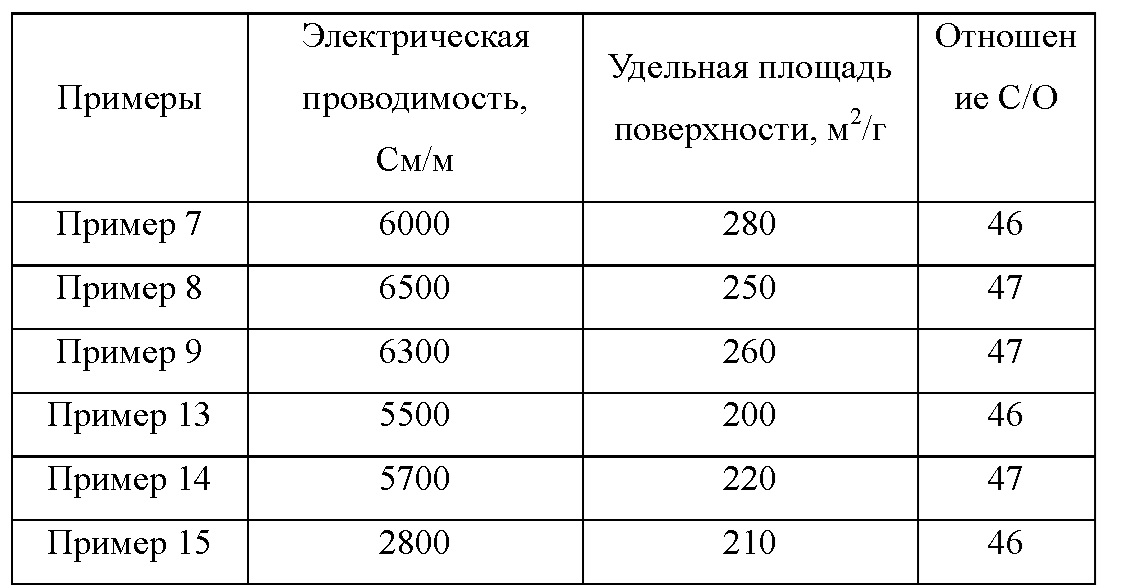

Посредством "первого способа определения содержания элемента, не являющегося углеродом или кислородом" определили, что композиционный материал, имеющий углеродную наноструктуру, главным образом содержал элементы, представляющие собой P, Si, Ca, Al, Fe и Mg. Конкретное содержание может быть указано в таблице 2, где представлены результаты исследования характеристик продуктов из примеров и сравнительных примеров настоящей заявки.