Способ изготовления носителя - SU603323A3

Код документа: SU603323A3

Описание

(54) СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ

ал, причем этот процесс налыления проводят в даапазоне Tetvnieparyp, нижней границей которого является температура точки кипения си/шконового KoivmoHeHTa, а верхней границей - температура 500° С, однако предпочтительно сузить этот дианазон со 100 до 400 С.

Ес1Ш необходимо, чтобы большое количество сишжонового компонента покрьшало твердьш mтериал , наиболее предпочтительно использовать процесс , проводимый в жидкопаровой фазе при новышегшом давлении в автоклавном реакторе. Ддвление в реакторе изменяют в диапазоне от атмосферного до 50 кг/см, однако предпочтительно сузить этот диапазон с 10 до 30 кг/см; температуру в реакторе поддерживают в диапазоне от комнатной до 500° С; однако и в этом случае предпочтительно сузить диапазон со 100 до 400°С, время проведения реакции изменяется от 1 до 20 час.

Материал, полученный с использованием трех указанных процессов, далее подвергается термической обработке в потоке инертного газа, имеющего TeNOTepaxypy, изменяющуюся в диапазоне, нижней гра1шцей которого является температура точки кипения кремнийсодержащего компонента, а верхней гра1шцей +500° С, причем время обработки измена ется в диалазоне от 1 до 5 час; и, наконец, далее материал подвергается обработке воздухом при те иперат)рах в диапазоне от 300 до 600° С в течени 2-10 час.

Термическая обработка твердого материала в потоке инертного газа обеспечивает устранение в результате процессов карбонизации или пиролиза большей часта органических материалов, которые оставались на носителе, и поэтому последующая обработка воздухом при высокой температуре не буjEJjgT вызьшать локальных очагов нагрева (вследстви сгорания орга1й1ческих продуктов), которые могли бь вызвать неафлательные изменения в целевом продукте. Предпочтительно, чтобы используемый при этом воздух был предварительно смешан с каким-либо инертным газом, например, с азотом, с тем, чтобы иметь везможность управлять температурой процесса окисления.

Как альтернатива обработка азотом может быть заменена очень медлегшым окислением с помощью воздуха, сильно разбавленного каким-либо инертным газом.

Полученный таким образом целевой материал характеризуется высокой механической и термической стойкостью.

Продукты, полученные но предлагаемому способу , имеют лучише механические и термические характеристики по сравнению с аналогичными характерисшкалвд исходных материалов, а химический и физико-химический анализы конечных продуктов указьгоают на то, что структура их поверхности и их состав значительно отличаются от тех же характеристик исходных материалов. Исследованиями установлено , что их инфракрасный спектр поглощения, несомненно , изменяется и полосы спектра для силикош-гидроксила преобшдают в общем спектре. В скобенности это огносится к ггшнозему, подвергнутому обработке по предлагаемому способу. После оо работки глинозела уже не будут наблюдаться nojjocbi спектра 3795 и 3737 см , Х1 рактерные для различных гидроксилов, наход ццих.ся ш поверхности глинозема, ощ-ико наблюдаться полосы спектра 3745 , свойственные гидроксильным группам , связашяым двуокисью кремния.

Пример 1. Сфероидальньш (шариковый) j AljOs (глинозем) бьш получен в соответствии с процессом, описа1шым в патенте США 3416888, выданном тем же самым заявителям.

Данный процесс заключается в погружении смеси, состоящей из уксуснокислого аммония (ацетата аммония) и хлорогидроокиси алюминия, а также пригодного гелеобразующего arein-a в минеральное масло при температуре 90° С. В результате этого процесса в нижней части колонны получают маленькие сфероидальные частицы геля, которые были пригодны для обработки аммиаком, а далее эти частицы нромьшают водой, в результате чего происходила их кристаллизация с образованием а моногидрата. Сфероида.пьные частицы затем подвергались сушке и далее обжигу, в результате чего происходило образование Tf Ai2O3 (глинозема ).

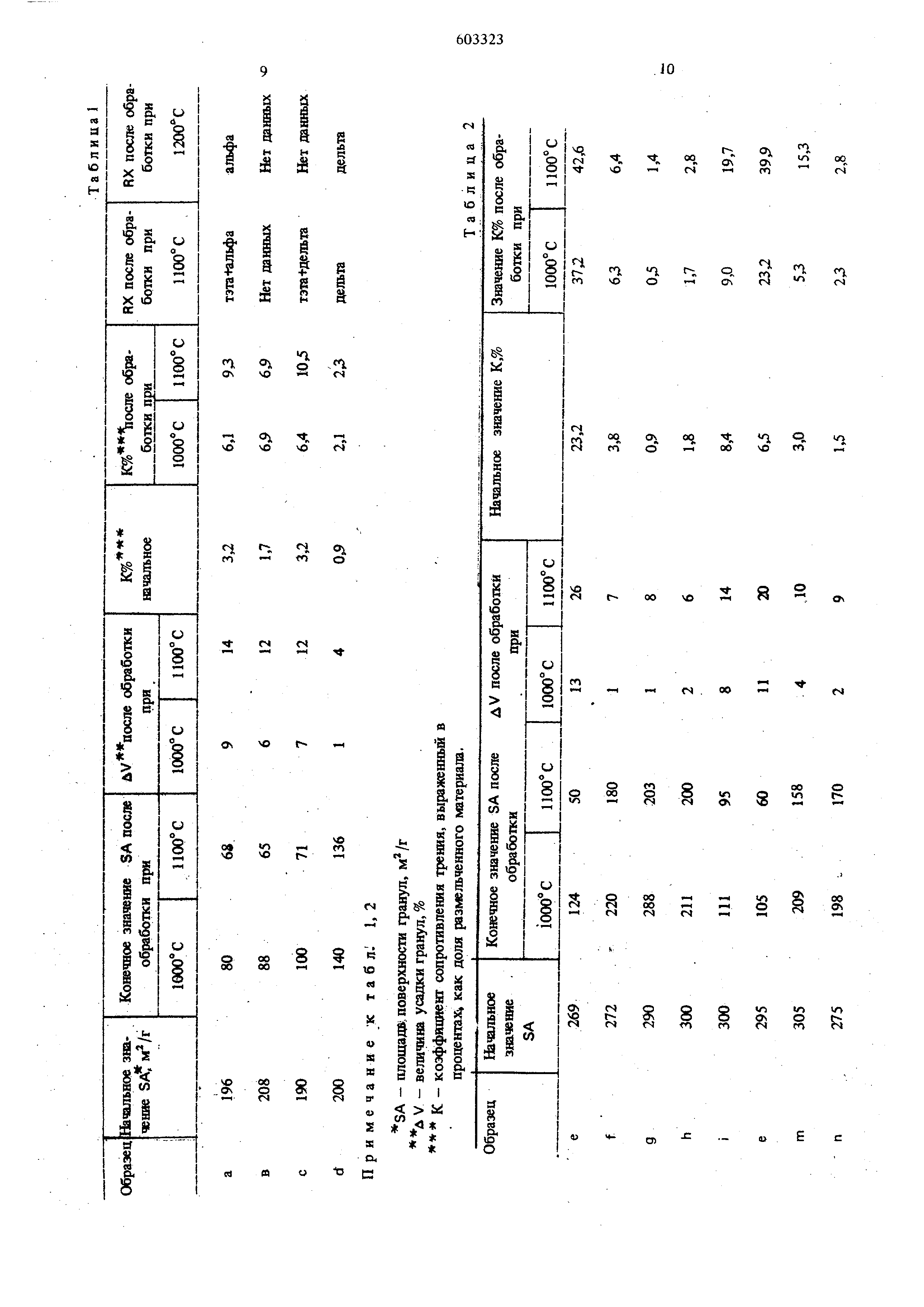

Частицы глинозема, полученные указанным выше способом, были подвергн ты испытаниям с целью определения их способности к истиранию как до, гак и после термической обработки нри температурах 1000 и 1100° С в течение 24 час, а также онределялись изменения в объеме (усадка) и изменения в площади поверхности частиц глинозерла после аналогичной обработки.

Определение устойчзшости к истиранию проводилось с использованием стального контейнера объмом 18 см, которьш бьщ заполнен на 80% материалом , подвергаемым испытанию. Этот контейнер подвер1ался высокочастотной вибрации в течение 30 мин с помогцью спевдальных устройств. Перед началом испытаний образць предназначенные для проверки, помещались на 2 ч в печь, температура в которой была равна 150° С, затем охлаждались до комнатной температуры в условиях отсутствия влаги и затем взвешивались с большой точностью. В конце испытания на устойчивость к истиранию образцы извлекались из контейнера и просеивались сквозь Сито, при этом сами гранулы остава.ш{сь на сите, далее эти гранулы продувались струей воздуха с тем, чтобы удалить маленькие частицы пыли, при шпшие к ним, затем гранулы снова подвергали сушке в течение 20 час при температуре 150 С и взвешивали. Сопротивление трения (К) было определен, как весовая доля потерь материала в результате проведенных испытаний.

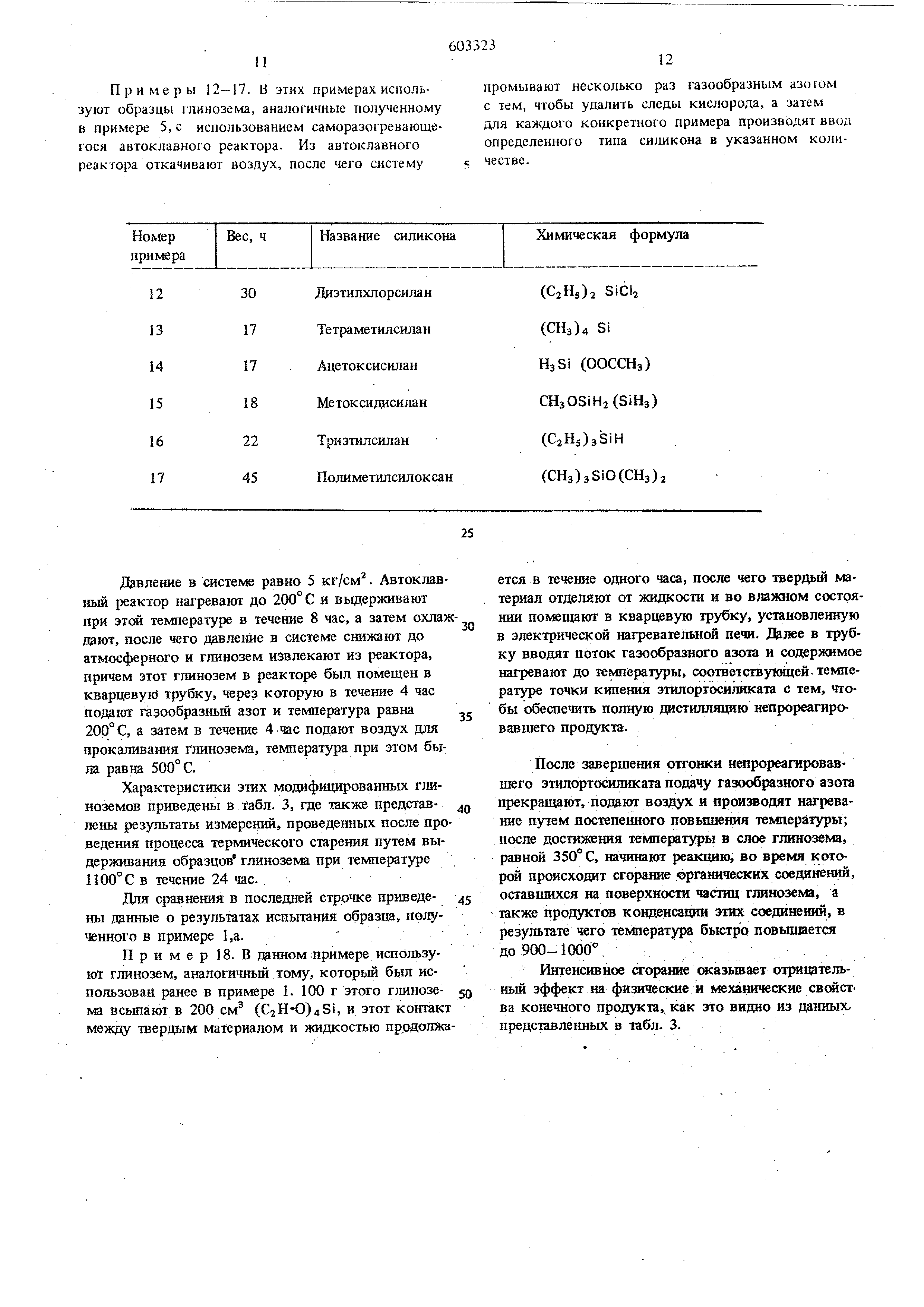

Резульгаты, потченные при проведении ряда различных испь ганий в ссютветствии с зказанной выше методикой, даны далее в таблице },а. И p и м e p 2. В соответствии с методикой, и-лложенной в примере , получают сфероидальные частицы If-AljOj (глинозема, содержащего 3,№ Si 02). Гранулы образцов, полученные таким образом подвергают анализам и иапыта{шям с целью опреде ления их площади поверхности, объемных усадок, а также степе1ш истира1шя после термической обработки при температуре 1000 и 1100° С, резульгаты испытаний также приведены далее в таблице 1,а Пример 3. Образец того же самого глинозема , который был использован в примере 1,свя зьшают с барием следующим образом: 100 г г/шнозема пропитьтают раствором, полученным в резуль тате растворения 9,8 г азотнокислого бария Ва(МОз в 80 см воды. После сушки в течение 12 час при телтературе 120° С и обжига (прокаливания) на воздухе в течение 2 час при температуре 500° С получают fглинозем , содержащий 6,2% бария. Результаты ис .пытаний приведены далее в табдшце 1,а. Пример 4. lOOr пшкэзема примера 1 погружают в 200 см (C2H5O)4Si и этот контакт осуществляют в течение 4 час. Дзлее твердое вещес во помещают в кварцевую трубку и подают поток газообразного азота, вся система медленно нагревается до температуры точки кипения этилортосиликата (т. е. до 160-170° С), чтобы произопхаа полная дистилляция непрореагировавшего продукта. Терми ческую обработку продолжают при температуре сжо ло 500° С, после чего подачу потока азота прекращают и подают воздух в течение 2 час. Полученный таким образом продукт содержит 6,1% окиси кремния. Результаты термической обработки, а также результаты испытаний образцов приведены в таблице l,d, где приведет) также результаты испытаний на рентгеновной установке образцов 1,3 и 4, обработанных при температурах 1100 и 1200° С. П р и м е р 5. Сфероидальные частицы J глинозема получают с помопдью таблетоделательной мащяны с дисковым магазином следующим образом: If-глинозем (А12Оз) подвергают размельчению до высокодисперсного порошка, который загружают в тарельчатый магазин, далее тарельчатый магазин приводят во вращение, при этом на порошок , находящийся в магазине, производят распыление воздухом водного раствора, содержащего 0,1% гидрированной метилцеллюлозы, при этом происходит образование сфероидальных ядер, размеры кото рых могут регулироваться путем изменения времени пребьшания порошка пшнозема в тарельчатом магазине. После достижения требуемых размеров сфероидальных частиц эти частицы, состоящие из глинозема, подвергают суцже в течение 24 час при 120°С, а затем прокаливанию на воздухе при темпе ратуре 500° С (таблица 2, е). Образец этого глинозема погружают в избыточное количество (C2H5O)Si, аналогично тому, . как это было (ишсано в примере 3. 3 -1линозем А12Оз, полученный таким образом, содержит 6,3% SiOi- Результаты испытаний этого образца приведены в таблице 2, f. Пример 6. 100г образца глинозема, аналогично тому, который был испо.льзован в примере 5, помещают в автоклавный реактор с саморазогревом в месте с 40 г (C2H5O)4Si. Из автоклавно; го реактора был откачан воздух, и дзлее в реактор иепрерьшно закач1шают азот с тем, чтобы удалить из реактора следы кислорода, после этого в реакторе азотом создают давление 5 кг/см. Далее автоклавньш реактор подвергают нагрева1шю до 200°С, и эта температура поддерживается в течение 4 час, затем реактор охлаждают, давление снимают и из реактора извлекают глинозем. Глинозем подвергают термообработке в течение 2 час при TeNmepaiype 200° С в атмосфере азота , а затем прокаливают на воздухе в течение 4 час при температуре 500° С. В результате этих операций получают мале1П)Кие сфероидальные грапулы, содержание двуокиси кремния Si02 в которых было равно 10,2%. Результаты испыташо данного образца глинозема приведен в табл. 2, д. Пример 7. Образец глинозема, аналогичный образцу, использовавщемуся в примере 5, был подвергнут обработке СНз (С2Н50)з31 в паровой фазе при нормальном давлении следующим образом: 100 г глинозема помещают в кварцевую трубку , установленную в нагревательной печи; кварцевая трубка своей нижней частью соединяется с 2-горлой колбой, содержащей 30 см СНз5(С2Н5О),. и погрзокается в термостатическую баню. Глинозем нагревают до 400° С в потоке азота, эга температура была достигнута в слое глинозема; в термостатической бане температуру поднимают до 120° С и азот подают в колбу, содержащую СНз51(С2Н50), до тех пор, пока не происходит полного испаре} ия соединения. Далее производят термообработку в течение 4 час при температуре 400° С, после чего весь полученный продукт охлаждают. Содержание SiO в глиноземе, полученном таким образом, было равно 8,5%. Результаты анализов и испытаний приведены в таблице 2, h. Примерз. Образец глинозема, аналогичный образцу, использовавшемуся в примере 5, в количестве 100 г подвергают пропитке водным растворам орт окре мниевой кислоты. После сущки при температуре 120° С и прокаливании на воздухе в тече1ше 4 час при тe Ileратуре 500°С получают глинозем, содержащий 6,5л (жиси кремния. Результаты анализов и испытаний дарпюго образца приведены в таблице 2, i. Пример 9. В этом примере образец глинозел-и , аналогичньш образцу, использовавшемуся в примере 5, подвергают прошпке коллондион двуокисью кремтшя.

7 г коллоидной двуокиси крем.1шя на 30% разбавляют 80 см HjO и затем 100 г глинозема нодвергают пропитке полученным раствором. После сушки при 120С в течение 12 час и прокаливании на воздухе в течение 4 час при 500°С получают

ишноэем, содержащий 1, двуокиси кремния.

РЬзульгаты анализов и испытаний данного образца приведены в таблице 2, I.

Пример 10. В этом примере образец глинозем , аналогичный образцу, использовавшемуся в примере 5, подвергают обработке четыреххлористым кремнием SiCU, причем эту реакцию проводят в паровой фазе следукяцим образом.

100 г пшнозема помещают в кварцевую трубку , установленную в электрической печи, далее про изводят подачу азота, и образец глинозема подвергают нагреванию до 400° С, после чего кварцевую трубку соединяют с насыщающей емкостью, содержащей SiCU, находящейся при комнатной температуре , причем через эту емкость подают поток, не содержащий паров воды, газообразного азога, который далее поступает на образец глинозема, находящийся в кварцевой трубке.

После четырехчасовой обработки лодачу газообразного азота через насыщанадую емкость, содержащую SiCU, прекращают и подают воздух.

После одночасовой обработки воздухом образец глинозема охлаждают и подвергают анализу, в

8

результате бьиш установлено, что содержание SiOj в пшнозсме равно 7,3%. Другие гаты анализов и испытаний приведены в raOjume ,m

Пример И. В этом примере используют образец глинозема, аналогичный образцу, описалниму в примере 5; данный образец подвергают обработке (СНзО)-251С12 следующим образом: 100 г глинозема АЬ Оз помещают в кварцевую трубку, установленную в электрической нагревательной печи , к указанной трубке подводят трубопровод, по которому подают газообразный азот, и кварцевую трубку нагревают до 200° С. После вьщерживания при такой температуре в течение 2 час кварцевую трубку соединяют с насыщающей емкостью, содержащей (СНзО)281С12, находящейся при температуре около 60° С, причем через емкость в трубку подают газообразньш, не содержащий паров воды азот

После четырех часов работы в таком режиме прекращают подачу парового потока и подают воздух . Этот процесс продолжается около 4 час, причем температуру поднимают до 500°С, после чего производят охлаждение материала и его извлечение из трубки.

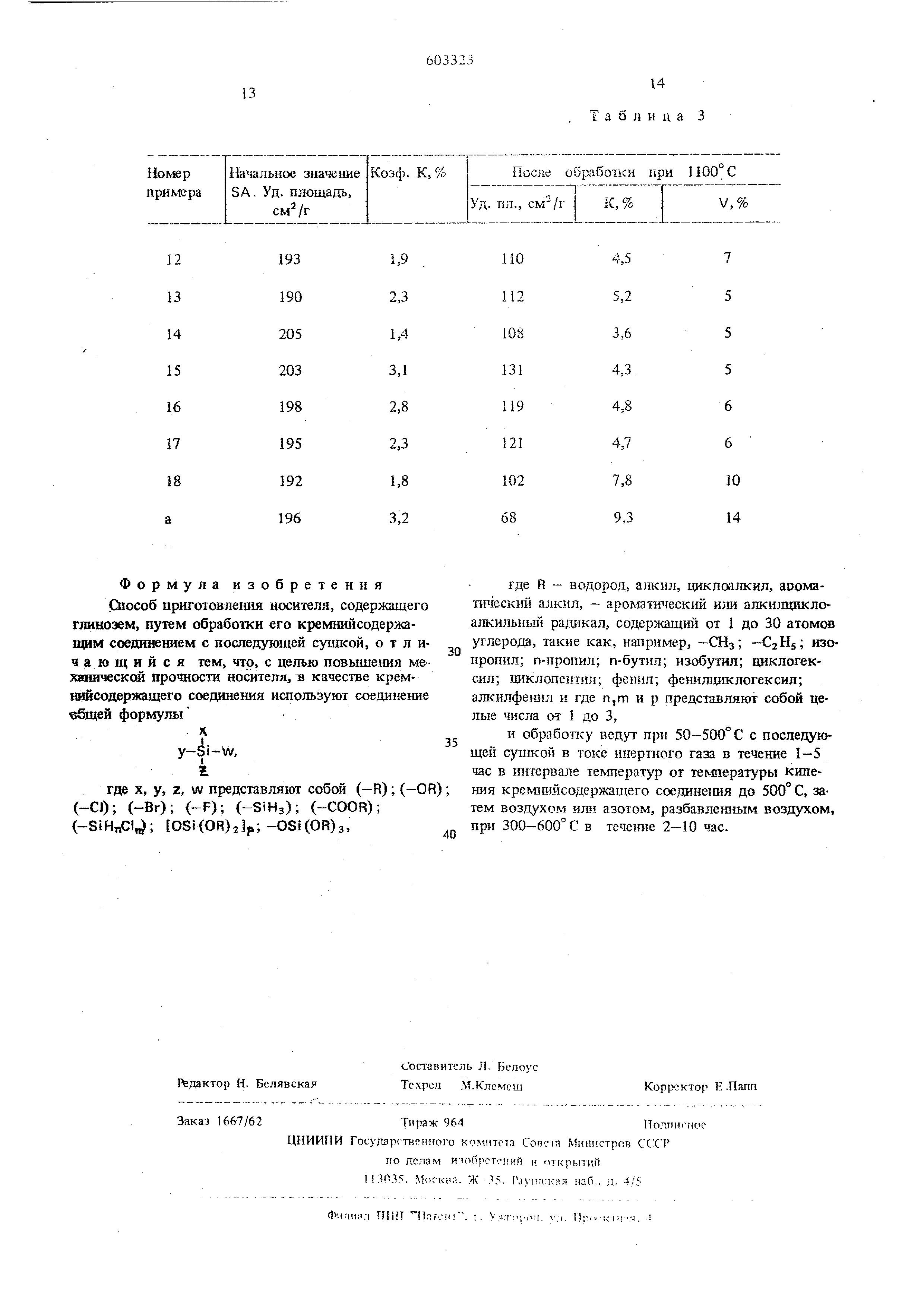

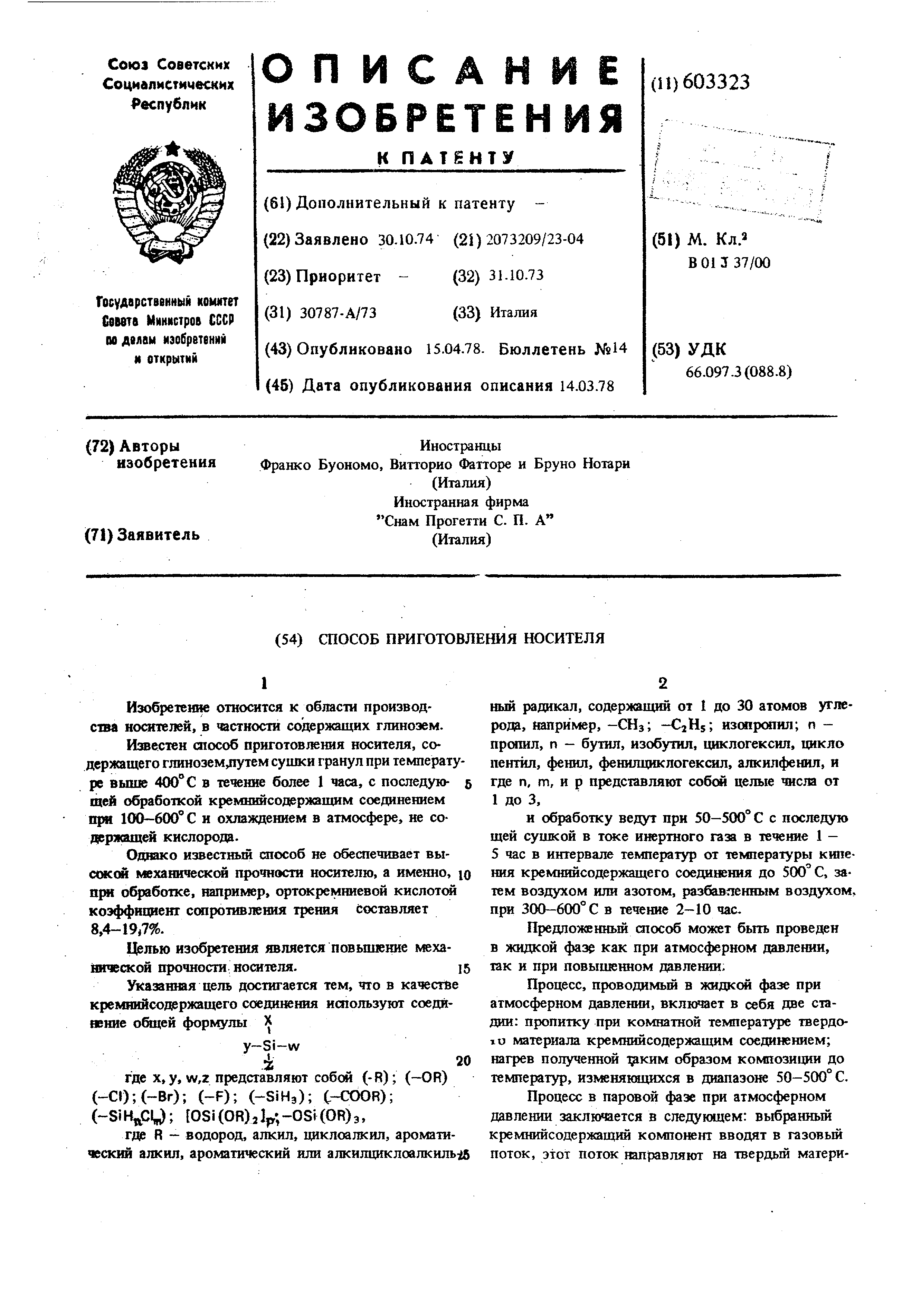

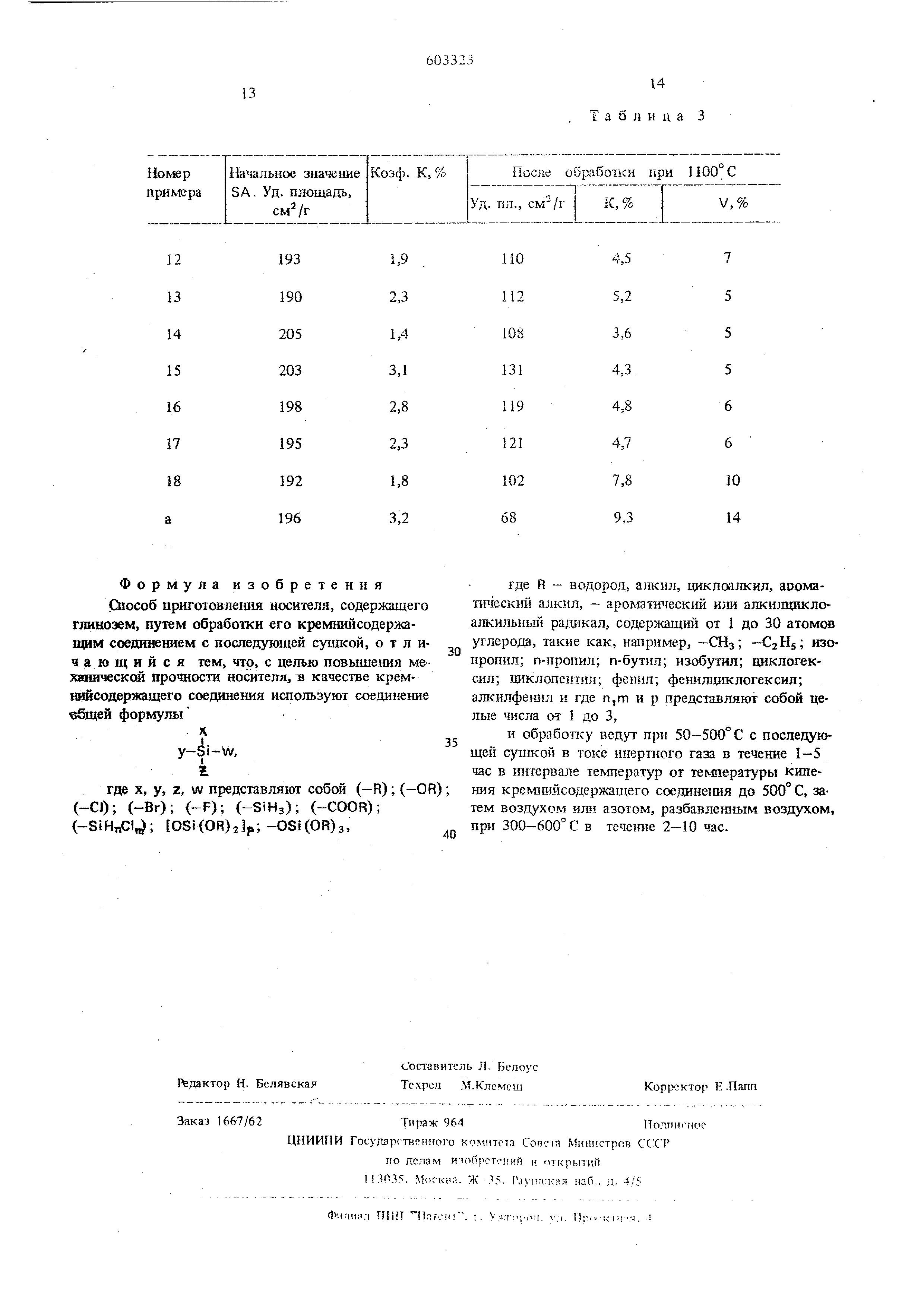

Полученный таким образом материал подвергают различным анализам и испытаниям с целью (Н1ределения его термической устойчивости и механических характеристик. Результаты этих испытаний приведены в таблице 2, п. Примеры 12-17. В этих примерах используют образцы глинозема, аналогичные полученному в примере 5, с использованием саморазогревающегося автоклавного реактора. Из автоклавного реактора откачивают воздух, после чего систему промывают несколько раз газообразным азогом с тем, чтобы удалить следы кислорода, а затем для каждого конкретного примера производят ввод определенного типа cnjmKOHa в указанном количестве .

Реферат

Формула

Комментарии