Устройство для получения порошка на основе карбида вольфрама - RU191334U1

Код документа: RU191334U1

Чертежи

Описание

Полезная модель относится к порошковой металлургии, в частности к получению соединений вольфрама с углеродом, а именно порошка карбида вольфрама.

Известно устройство синтеза наночастиц карбида вольфрама с использованием плазмы электрического разряда [1], состоящее из вакуумной камеры, с графитовым и композитным электродами. Неподвижный расходуемый электрод представляет собой графитовый стержень с просверленной полостью по центру и наполнен кислородсодержащим соединением вольфрама, выбранным из группы, содержащей WO3, W(СО)6. Подвижный электрод представляет собой графитовую таблетку. Поддержание условий горения дуги осуществляют путем варьирования межэлектродного расстояния, перемещением электрода с помощью сильфонного узла передачи поступательного движения. При нагреве до температур, реализуемых в дуге, осуществляют распыление композитного электрода. Распыление в электрической дуге композитного электрода приводит к образованию атомарных компонент вольфрама, углерода и кислорода. Диффузия этих компонент в инертном газе приводит к протеканию целого спектра возможных реакций, в том числе формированию карбидов вольфрама: WC и W2C. В дальнейшем синтезированные продукты, представляющие собой наноструктурированный материал, осаждают на охлаждаемый экран. Управление морфологией синтезируемых наночастиц карбидов вольфрама осуществляют путем варьирования определяющими параметрами синтеза: составом электродов, составом и давлением инертного газа, электрическими характеристиками разряда.

Недостатком устройства является необходимость создания вакуума внутри герметичной камеры. Масса синтезируемого порошкового продукта ограничивается величиной скорости расхода анода, полость которого заполнена исходными реагентами, содержащими кислородсодержащие соединения вольфрама. Для стабильного инициирования и горения дугового разряда требуется высокоточное перемещение подвижного электрода, что не обеспечивается сильфонным узлом и является причиной низкой повторяемости экспериментов, следовательно, непостоянства фазового и гранулометрического состава продукта.

Общими существенными признаками с заявляемым техническим решением является наличие установленных в корпусе коаксиальных (соосных) подвижного и неподвижного графитовых электродов.

Известно устройство получения нанодисперсного карбида вольфрама, принятое за прототип [2], представляющее собой герметичную водоохлаждаемую камеру объемом 150 л, которая позволяет варьировать следующие параметры процесса: величину тока и напряжения, скорость подачи катода приводом манипулятора, зазор между электродами, давление и состав среды. В качестве катода был использован графитовый стержень диаметром 40 мм и длиной 18 мм. Анод (испаряемый электрод) представлял собой графитовый стержень длиной 180 мм и размерами сечения 13×13 мм, в котором по центру высверливался канал диаметром 6 мм и глубиной 160 мм и наполнялся порошковой смесью основного материала и сажи. Величина зазора между катодом и анодом в процессе сгорания графитового электрода изменялась приводом манипулятора в диапазоне 1…3 мм. Среднее расстояние от электрической дуги до стенок водоохлаждаемой камеры составляло 250 мм.

Достоинством устройства является наличие привода манипулятора, обеспечивающего зазор между электродами.

Недостатком устройства является необходимость создания вакуума внутри герметичной камеры. Масса синтезируемого порошкового продукта ограничивается величиной скорости расхода анода, полость которого заполнена исходными реагентами, содержащими углерод и вольфрам. Невозможно обеспечить точный зазор между электродами, что является причиной флуктуаций химического и гранулометрического состава порошка карбида вольфрама, получаемого в результате серии экспериментов.

Общими существенными признаками с заявляемым техническим решением является наличие установленных в корпусе коаксиальных графитовых электродов, закрепленных на диэлектрических держателях, привод, обеспечивающий автоматизированное перемещение электрода.

Основной задачей заявляемой полезной модели является создание устройства для получения порошка на основе карбида вольфрама.

Технический результат заявляемого решения заключается в расширении арсенала технических средств для получения порошка на основе карбида вольфрама.

Технический результат достигается тем, что устройство для получения порошка на основе карбида вольфрама, содержит коаксиальные графитовые электроды, закрепленные на диэлектрических держателях, привод, обеспечивающий автоматизированное перемещение электрода, при этом катод выполнен в виде вертикально расположенного стакана, к внешней стороне которого на диэлектрическом держателе прикреплен привод автоматизированного перемещения анода, состоящий из шагового электродвигателя, а также из металлического кронштейна, с вертикально установленной в нем шпилькой, выполненной с возможностью вращения вокруг своей продольной оси и механически сопряженной с электродвигателем, при этом на шпильке размещена выполненная с возможностью винтового перемещения по шпильке втулка, к которой прикреплен диэлектрический держатель анода над геометрическим центром дна катода.

Предлагаемое устройство позволяет реализовать синтез порошка на основе карбида вольфрама в плазме дугового разряда постоянного тока, инициированного в открытой воздушной среде в полости графитового катода. При возникновении дугового разряда постоянного тока температура поднимается до нескольких тысяч градусов, в результате чего, возникают условия для синтеза карбида вольфрама согласно диаграмме состояний «вольфрам - углерод» [3]. В полости катода при горении дугового разряда генерируется газообразный оксид углерода СО, который предотвращает окисление получаемого порошка кислородом атмосферного воздуха. При этом стабильное инициирование и горение дугового разряда в воздушной среде обеспечивается приводом автоматизированного перемещения анода.

Повторяемость условий синтеза обеспечивается устанавливаемым с высокой точностью зазором между электродами путем применения высокоточной регулировки скорости вращения шагового электродвигателя программируемым логическим контроллером через драйвер управления.

По сравнению с прототипом для работы устройства не требуются операции по формированию защитной газовой разряженной атмосферы, так как анод и катод расположены на открытом воздухе. Защитная атмосфера СО генерируется самопроизвольно непосредственно в процессе горения дугового разряда в полости графитового катода. Перемещение анода для установления заданной величины разрядного промежутка и инициирования дугового разряда осуществляется приводом автоматизированного перемещения анода.

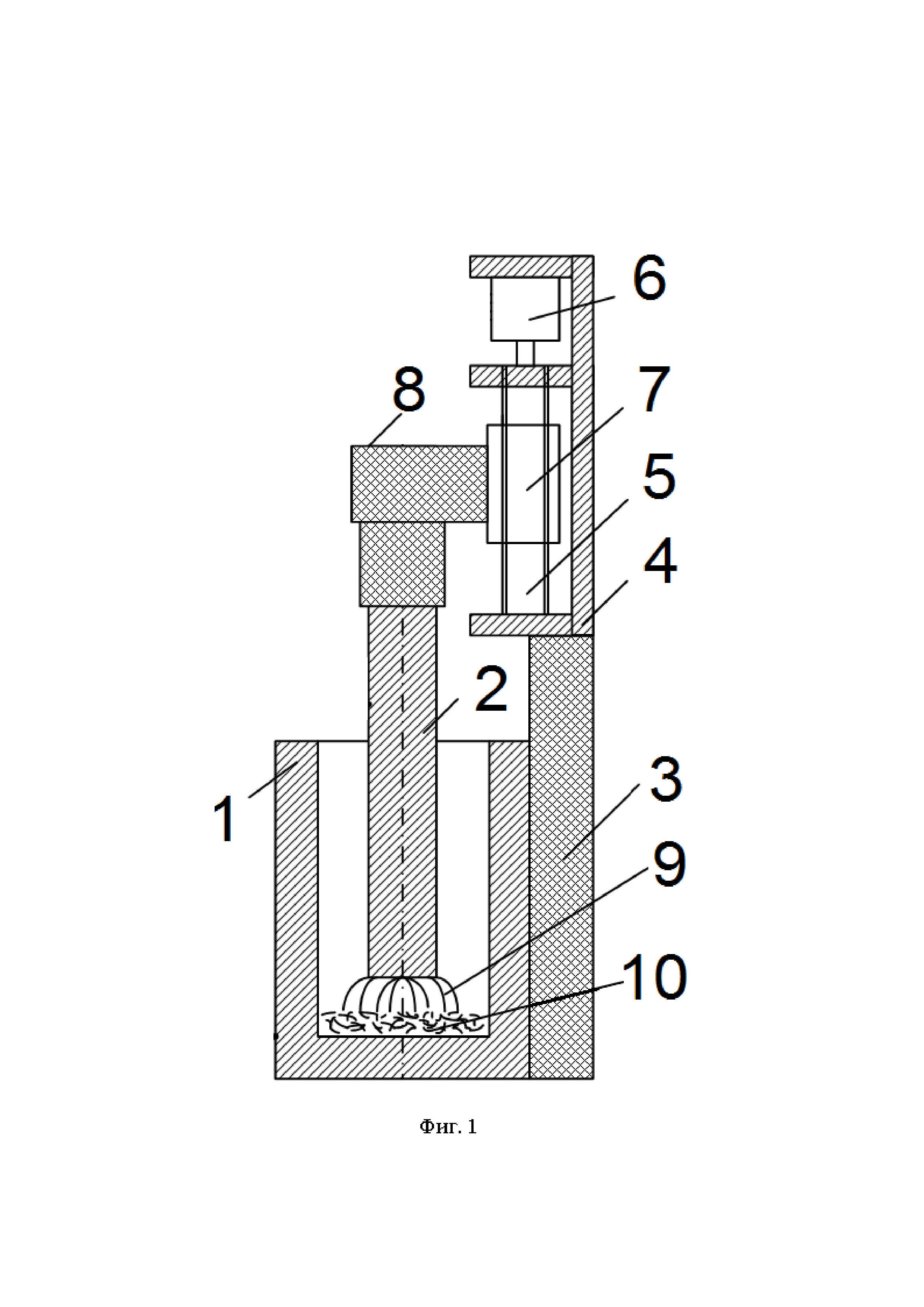

На фиг. 1 приведена схема устройства для получения порошка на основе карбида вольфрама.

На фиг. 2 представлена рентгеновская дифрактограмма, полученного порошка на основе карбида вольфрама.

На фиг. 3 представлены осциллограммы напряжения в силовой цепи устройства, полученные для трех различных процессов синтеза порошка на основе карбида вольфрама.

Устройство содержит графитовый цилиндрический катод 1 в виде вертикально расположенного стакана и графитовый цилиндрический анод 2. К стенке катода 1 прикреплен диэлектрический держатель 3. Диэлектрический держатель 3 на катоде 1 крепится при помощи одного из соединений: прижимного, клеевого либо болтового. На диэлектрическом держателе 3 установлен металлический кронштейн 4, в котором с возможностью вращения вокруг продольной оси вертикально установлена шпилька с резьбой 5, которая сопряжена одним концом механически с шаговым электродвигателем 6, установленным на металлическом кронштейне 4; на шпильке с резьбой 5 установлена втулка 7 с внутренней резьбой, к которой прикреплен диэлектрический держатель 8, удерживающий анод 2 над геометрическим центром катода 1.Шаговый электродвигатель 6, скорость и направление вращения которого управляются устройством контроля (на фигурах не показано), состоящего из драйвера, программируемого логического контроллера, а также источника постоянного напряжения. Свободный конец анода 2 расположен соосно катоду 1инад геометрическим центром дна катода, при их совместном соприкосновении загорается дуговой разряд 9. В полости катода расположена порошковая смесь из углерода и вольфрама 10.

Устройство работает следующим образом.

При включении источника постоянного тока (на фигурах не показано) между порошковой смесью углерода и вольфрама 10 на дне графитового катода 1, и графитовым анодом 2 возникает разность потенциалов. Вращением шпильки 5 приводят в движение втулку 7 и перемещают анод 2 внутри полости катода 1 до соприкосновения с порошковой смесью углерода и вольфрама 10. Дуговой разряд 9 поджигают кратковременным соприкосновением анода 2 с порошковой смесью углерода и вольфрама 10, причем после начала протекания тока, анод 2 отводят вертикально вверх за счет подачи устройством контроля соответствующего сигнала с программируемого логического контроллера на драйвер шагового электродвигателя 6. Шаговый электродвигатель 6 вращает закрепленную в металлическом кронштейне 4 шпильку с резьбой 5, перемещающую втулку с внутренней резьбой 7, которая сопряжена с анодом 2 диэлектрическим держателем 8, образуя разрядный промежуток заданного размера. После стабильного горения дугового разряда в течение нескольких секунд, программируемый логический контроллер дает сигнал драйверу для вертикального перемещения анода 2 вверх, в результате чего величина разрядного промежутка увеличивается до нескольких сантиметров, в результате чего дуговой разряд 9 самопроизвольно угасает. После остывания анода 2 и катода 1 собирают осевший на поверхности полости катода 1 полученный порошок.

Пример практической реализации. Была подготовлена порошковая смесь углерода и вольфрама, состоящая из вольфрама (кубической структуры) с чистотой 99% и углерода (графитовой структуры) с чистотой 99% при атомарном соотношении 1:2. Данную порошковую смесь поместили на дно полости катода, после чего инициировали дуговой разряд путем соприкосновения анода с катодом и автоматизированного отведения анода от дна катода на расстояние 2-3 мм для формирования разрядного промежутка. Рабочие параметры, а именно напряжение дугового разряда в силовой цепи устройства регистрировали посредством омического делителя напряжения и датчика Холла цифровым осциллографом. По получаемым осциллограммам определяли время горения дугового разряда, изменение напряжения дугового разряда во времени (фиг. 3). При определении длительности горения дугового разряда по данным с осциллографа погрешность была не более 0,2 с. Дуговой разряд горел в течение 11 секунд при токе 160 А, после отвода анода, самопроизвольного угасания дугового разряда и остывания анода и катода порошок извлекался из полости катода. В результате рентгенофазового анализа полученного порошка идентифицировали девять дифракционных максимумов, соответствующих гексагональной модификации карбида вольфрама WC и семь дифракционных максимумов, соответствующих тригонально-ромбоэдрической структуре карбида вольфрама W2C (фиг. 2).

Как видно из сравнения осциллограмм напряжения в силовой цепи устройства (фиг. 3), полученных для трех различных процессов синтеза порошка на основе карбида вольфрама, привод автоматизированного перемещения анода обеспечил стабильность процесса инициирования и горения дугового разряда. На фиг. 3 наблюдаются полностью воспроизводимые зона инициирования дугового разряда, составляющая примерно 0,6 с, зона стабильного горения дугового разряда 11 с, зона окончания горения дугового разряда.

Повторяемость рабочих параметров работы устройства обеспечивает постоянство фазового и гранулометрического состава продукта. Технический результат - расширение арсенала технических средств для получения порошка на основе карбида вольфрама.

Список источников

1. Патент RU №2433888, опубл. 20.11.2011, МПК B22F 1/00 (2006.01).

2. Статья «Технология получения нанопорошка карбида вольфрама», Батаев В.А. и др. - Обработка металлов (технология, оборудование, инструменты) - 2011. - №2. - С. 60-62.

3. https://markmet.ru/diagrammy-splavov/diagramma-sostoyaniya-sistemy-uglerod-volfram-c-w (дата обращения 26.04.2019).

Реферат

Полезная модель относится к порошковой металлургии, в частности к получению соединений вольфрама с углеродом, а именно порошка карбида вольфрама. Устройство для получения порошка на основе карбида вольфрама содержит коаксиальные цилиндрические графитовые электроды, закреплённые на диэлектрических держателях. Для линейного перемещения анода в катоде используется привод автоматизированного перемещения анода, включающий в себя металлический кронштейн, с вертикально установленной в нем шпилькой, выполненной с возможностью вращения вокруг своей продольной оси и механически сопряженной с шаговым электродвигателем, и втулки, выполненной с возможностью винтового перемещения по шпильке. Технический результат - расширение арсенала технических средств для получения порошка на основе карбида вольфрама. 3 ил., 1 прим.

Комментарии