Режущий инструмент с покрытием - RU2766635C2

Код документа: RU2766635C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к металлорежущему инструменту с покрытием, содержащим многослойную систему с подслоями κ–оксида алюминия и подслоями TiN, TiC, TiCN, TiCO или TiCNO.

Предпосылки изобретения

В металлорежущей промышленности режущие инструменты с покрытием хорошо известны. Двумя наиболее распространенными типами режущих инструментов с покрытием являются режущие инструменты с CVD–покрытием и режущие инструменты с PVD–покрытием. Преимуществами покрытий на режущих инструментах являются такие эффекты, как улучшенное сопротивление химическому и абразивному износу, которые важны для достижения длительного срока службы инструмента.

Известно, что CVD–покрытия, содержащие слой TiCN в сочетании со следующим слоем оксида алюминия, показывают хорошие результаты. В некоторых ответственных операциях оказалось выгодным использовать многослойные CVD–покрытия.

Патент EP0463000B1 (Kennametal) описывает режущую вставку из цементированного карбида с многослойным покрытием, причем многослойное покрытие содержит подслои оксида алюминия и подслои нитрида. Подслой оксида алюминия имеет толщину < 1,5 мкм, а толщина подслоя нитрида < 1 мкм. Режущий инструмент демонстрировал улучшенную стойкость к износу по задней поверхности и стойкость к язвенному износу при токарной обработке стали SS1672.

Патент EP1245700B1 (Seco) описывает режущий инструмент с покрытием, снабженным многослойной системой толщиной 3–30 мкм, содержащей подслои κ–оксида алюминия толщиной 0,1–3,2 мкм и Ti(C,N) толщиной 0,3–1,2 мкм. Режущий инструмент демонстрировал улучшенную стойкость к износу по задней поверхности и стойкость к язвенному износу при токарной обработке стали SS1672.

Существует постоянное стремление создать режущие инструменты, которые показывают лучшие результаты, чем ранее известные режущие инструменты. Технически решения отличаются в зависимости от операции и материала обрабатываемой детали. Режущий инструмент, предназначенный для токарной обработки высокопрочной стали, не является оптимальным для фрезерования нержавеющей стали.

Сущность изобретения

Одна задача настоящего изобретения состоит в том, чтобы предложить режущий инструмент с покрытием, обладающий улучшенной износостойкостью по сравнению с известными режущими инструментами. Другая задача настоящего изобретения состоит в том, чтобы предложить режущий инструмент с улучшенными свойствами при токарной обработке закаленной стали и нелегированной стали. Следующая задача настоящего изобретения состоит в том, чтобы предложить режущий инструмент с улучшенными стойкостью к язвенному износу и износу по задней поверхности при операциях токарной обработки.

По меньшей мере одна из этих задач решается режущим инструментом по пункту 1 формулы изобретения. Предпочтительные варианты осуществления указаны в зависимых пунктах формулы изобретения.

Настоящее изобретение относится к режущему инструменту с покрытием, содержащему основу и покрытие, причем покрытие содержит многослойную систему, состоящую из чередующихся подслоев κ–Al2O3 и подслоев TiN, TiC, TiCN, TiCO или TiCNO, причем упомянутая многослойная система содержит по меньшей мере 3 подслоя κ–Al2O3. Упомянутая многослойная система проявляет рентгенодифрактограмму в диапазоне углов сканирования θ–2θ 15°–140°, на которой дифракционный пик 002 (площадь пика) является самым сильным пиком, относящимся к подслоям κ–Al2O3 многослойной системы.

Неожиданно было найдено, что высокая "ориентация 00l", т.е. высокая интенсивность отражения от плоскостей 00l (где l=2, 4, 6 и т.д.) подслоев κ–Al2O3 в многослойной системе κ–Al2O3 обеспечивает многообещающую износостойкость при токарной обработке закаленной стали.

Краткий термин "режущий инструмент" предназначен в настоящем документе обозначать режущую вставку (сменную режущую пластину) для фрезерования или точения, или же сверло или концевую фрезу. Режущий инструмент подходит для применения в резании металлов.

В одном варианте осуществления настоящего изобретения средняя толщина каждого подслоя TiN, TiC, TiCN, TiCO или TiCNO составляет 10–500 нм, предпочтительно 50–200 нм. Если эти подслои являются слишком тонкими, имеется риск того, что они не будут полностью покрывать нижележащий слой, и это ухудшит свойства многослойной системы. Если, с другой стороны, эти слои будут слишком толстыми, свойства слоя будут сравнимы со свойствами единого слоя.

В одном варианте осуществления настоящего изобретения средняя толщина каждого подслоя κ–Al2O3 составляет 30–900 нм, предпочтительно 50–800 нм, более предпочтительно 100–700 нм. Если эти подслои будут слишком тонкими, имеется риск того, что слои не будут полностью покрывать нижележащий слой, что ухудшило бы свойства многослойной системы. С другой стороны, если эти слои будут слишком толстыми, свойства слоя будут сравнимы со свойствами единого слоя.

В одном варианте осуществления настоящего изобретения покрытие дополнительно содержит слой α–Al2O3, находящийся между основой и многослойной системой. Слой α–Al2O3, находящийся между основой и многослойной системой, оказался выгодным тем, что это многообещающий способ усиления ориентации 00l последующей многослойной системы.

В одном варианте осуществления настоящего изобретения толщина упомянутого слоя α–Al2O3 составляет 0,1–10 мкм, предпочтительно 0,1–5 мкм, более предпочтительно 0,1–3 мкм, наиболее предпочтительно 0,3–2 мкм. Если упомянутый слой α–Al2O3 будет слишком тонким, он не сможет обеспечить усиления ориентации 00l последующих подслоев κ–Al2O3. Если слой α–Al2O3 будет слишком толстым, например, толще 10 мкм, покрытие станет хрупким.

В одном варианте осуществления настоящего изобретения покрытие дополнительно содержит слой TiCN, находящийся между основой и многослойной системой. В одном варианте осуществления настоящего изобретения упомянутый слой TiCN находится между основой и слоем α–Al2O3. Слой TiCN предпочтительно содержит столбчатые зерна. Слой TiCN выгоден тем, что он способствует износостойкости режущего инструмента, а также способствует тому, что ориентация слоя TiCN будет усиливаться во время роста, что выгодно для ориентации последующих слоев.

В одном варианте осуществления настоящего изобретения толщина упомянутого слоя TiCN составляет 2–15 мкм. Если слой TiCN будет слишком тонким, преимущества развития высокой ориентации снижаются. Если слой TiCN будет слишком толстым, покрытие станет хрупким.

В одном варианте осуществления настоящего изобретения слой TiCN имеет коэффициент текстуры TC(hkl), измеренный методом рентгеновской дифракции с использованием излучения CuKα и сканирования θ–2θ, определенный по формуле Харриса, где I(hkl) означает измеренную интенсивность (площадь пика) рефлекса (hkl), I0(hkl) означает стандартную интенсивность согласно PDF–карте ICDD № 42–1489, n – число рефлексов, причем в расчетах используются рефлексы (111), (200), (220), (311), (331), (420), (422), при этом TC(422)+TC(311)>3, предпочтительно >4. Формула Харриса имеет вид:

где I(hkl) означает измеренную интенсивность (площадь пика) рефлекса (hkl), и I0(hkl) означает стандартную интенсивность согласно PDF–карте.

В одном варианте осуществления настоящего изобретения толщина упомянутой многослойной системы составляет 1–15 мкм, предпочтительно 1–10 мкм, более предпочтительно 1–5 мкм. Если многослойная система тоньше, чем 1 мкм, износостойкость режущего инструмента с покрытием будет менее значительной. Если, с другой стороны, многослойная система будет слишком толстой, покрытие станет хрупким, и преимущества многослойной системы будет менее выраженными.

В одном варианте осуществления настоящего изобретения полная толщина покрытия составляет 2–9 мкм, и упомянутая многослойная система κ–Al2O3 содержит 5–70 подслоев κ–Al2O3. Этот вариант осуществления подходит для применения при резании металлов фрезерованием или сверлением.

В одном варианте осуществления настоящего изобретения полная толщина покрытия составляет 7–25 мкм, и многослойная система κ–Al2O3 содержит 5–150 подслоев κ–Al2O3. Этот вариант осуществления подходит для применения при резании металлов точением.

В одном варианте осуществления настоящего изобретения многослойная система состоит из чередующихся подслоев κ–Al2O3 и подслоев TiN. Подслои TiN предпочтительно ориентированы в направлении (111), что приводит к подходящему согласованию межатомного расстояния со следующим подслоем κ–Al2O3 с ориентацией (00l). Это влияет на ориентацию и остаточные напряжения подслоев.

В одном варианте осуществления настоящего изобретения основа выполнена из цементированного карбида или металлокерамики. Такие основы имеют твердость и вязкость разрушения, подходящие для покрытия по настоящему изобретению.

В одном варианте осуществления настоящего изобретения основа режущего инструмента с покрытием состоит из цементированного карбида, содержащего 4–12 мас.% Co, предпочтительно 6–8 мас.% Co, необязательно 0,1–10 мас.% кубических карбидов, нитридов или карбонитридов металлов из групп IVb, Vb и VIb Периодической таблицы, предпочтительно Ti, Nb, Ta или их сочетаний, а остальное – WC.

Другие объекты и признаки настоящего изобретения станут очевидными из нижеследующего подробного описания, рассматриваемого в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

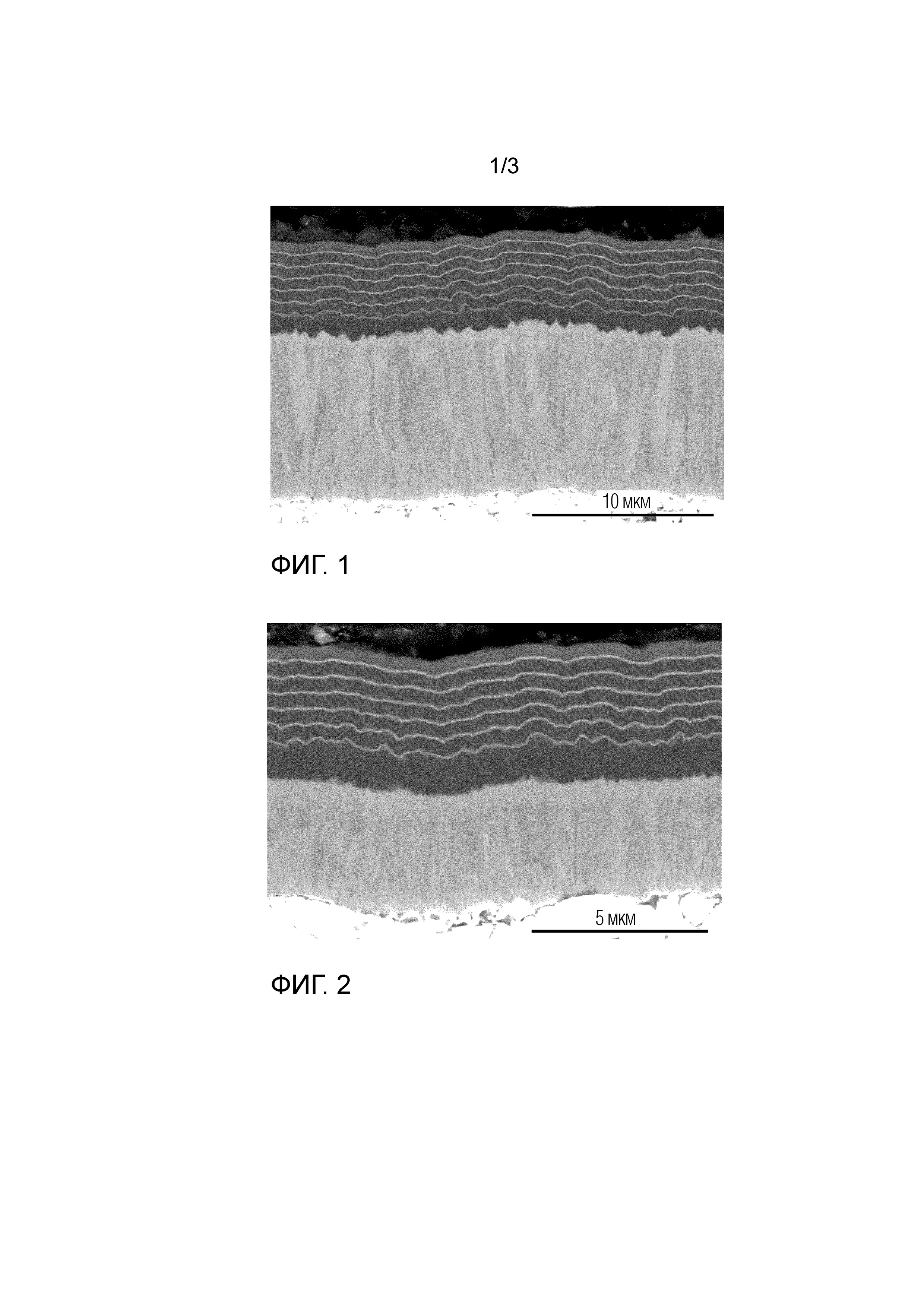

Фигура 1 показывает полученный в сканирующем электронном микроскопе (СЭМ) снимок покрытия, соответствующего образцу A.

Фигура 2 показывает полученный в сканирующем электронном микроскопе (СЭМ) снимок покрытия, соответствующего образцу B.

Фигура 3 показывает рентгенодифрактограмму θ–2θ образца A. Коррекции интенсивностей не проводилось.

Фигура 4 показывает рентгенодифрактограмму θ–2θ образца D. Коррекции интенсивностей не проводилось.

Методы

Рентгеноструктурный анализ

Обычным способом анализа текстуры поликристаллической пленки является расчет коэффициентов текстуры (TC) на основе формулы Харриса и PDF–карт стандартной интенсивности. Однако внеплоскостную текстуру многослойной системы κ–Al2O3 сложно определить из расчета коэффициентов текстуры, так как кристаллическая структура κ–Al2O3 имеет низкую симметрию, и поэтому на дифрактограмме присутствует много пиков низкой интенсивности. Имеется также много перекрывающихся пиков. Поэтому здесь пик наибольшей интенсивности многослойной системы κ–Al2O3 выбран в качестве меры ее текстуры.

При анализе ориентации подслоев κ–Al2O3 данные обычно должны быть скорректированы на тонкую пленку, чтобы учесть линейное поглощение в подслоях. В идеале данные следует также скорректировать на поглощение в подслоях TiN, TiC, TiCN, TiCO, TiCNO. Однако малые толщины подслоев и большое число подслоев делает эти коррекции проблематичными. Так как подслои κ–Al2O3 по настоящему изобретению обеспечивают очень сильную ориентацию 00l и так как влияние таких коррекций ограничено, такие коррекции не применялись к данным рентгеновской дифракции. Текстура подслоев κ–Al2O3 по настоящему изобретению установлена на основании некорректированных данных, т.е. не делалось никакой компенсации на поглощение в подслоях κ–Al2O3 многослойной системы или на поглощение в подслоях TiN, TiC, TiCN, TiCO, TiCNO многослойной системы. Многослойная система в этом смысле рассматривалась как один единственный слой. Однако проводилась коррекция на фоновое рассеяние и перекрывание пиков, как хорошо известно специалисту.

При анализе ориентации любых слоев, находящихся ниже многослойной системы, интенсивности пиков должны быть скорректированы на тонкую пленку, учитывая линейный коэффициент поглощения слоя. Поглощения в многослойной системе можно обобщить суммированием толщин подслоев одного и того же состава до единственных слоев и проведением расчетов исходя из толщин единственных слоев и их поглощения.

Возможные дополнительные слои, например, выше многослойной системы, будут влиять на интенсивности рентгеновских лучей, входящих в многослойную систему и выходящих из всего покрытия в целом, и необходимо провести соответствующую коррекцию, учитывая линейный коэффициент поглощения для соответствующего соединения в слое. Альтернативно, любые дополнительные слои, такие как TiN, выше многослойной системы можно удалить способом, не изменяющим существенно результаты рентгенодифракционных измерений, например, химическим травлением.

Подробное описание изобретения

Настоящее изобретение относится к режущему инструменту с покрытием, содержащему основу и покрытие, причем покрытие содержит многослойную систему, состоящую из чередующихся подслоев κ–Al2O3 и подслоев TiN, TiC, TiCN, TiCO или TiCNO, причем упомянутая многослойная система содержит по меньшей мере 3 подслоя κ–Al2O3. Упомянутая многослойная система проявляет рентгенодифрактограмму в диапазоне углов сканирования θ–2θ 15°–140°, на которой дифракционный пик 002 (площадь пика) является самым сильным пиком, относящимся к подслоям κ–Al2O3 многослойной системы.

Неожиданно было найдено, что высокая "ориентация 00l", т.е. высокая интенсивность отражения от плоскостей 00l (где l=2, 4, 6 и т.д. ) подслоев κ–Al2O3 в многослойной системе κ–Al2O3 обеспечивает многообещающую износостойкость при токарной обработке закаленной стали.

Краткий термин "режущий инструмент" предназначен в настоящем документе обозначать режущую вставку (сменную режущую пластину) для фрезерования или точения, или же сверло или концевую фрезу. Режущий инструмент подходит для применения при резании металлов.

В одном варианте осуществления настоящего изобретения средняя толщина каждого подслоя TiN, TiC, TiCN, TiCO или TiCNO составляет 10–500 нм, предпочтительно 50–200 нм. Если эти подслои являются слишком тонкими, имеется риск того, что они не будут полностью покрывать нижележащий слой, и это ухудшит свойства многослойной системы. Если, с другой стороны, эти слои будут слишком толстыми, свойства слоя будут сравнимы со свойствами единого слоя.

В одном варианте осуществления настоящего изобретения средняя толщина каждого подслоя κ–Al2O3 составляет 30–900 нм, предпочтительно 50–800 нм, более предпочтительно 100–700 нм. Если эти подслои будут слишком тонкими, имеется риск того, что слои не будут полностью покрывать нижележащий слой, что ухудшило бы свойства многослойной системы. С другой стороны, если эти слои будут слишком толстыми, свойства слоя будут сравнимы со свойствами единого слоя.

В одном варианте осуществления настоящего изобретения покрытие дополнительно содержит слой α–Al2O3, находящийся между основой и многослойной системой. Слой α–Al2O3, находящийся между основой и многослойной системой, оказался выгодным тем, что это многообещающий способ усиления ориентации 00l последующей многослойной системы.

В одном варианте осуществления настоящего изобретения толщина упомянутого слоя α–Al2O3 составляет 0,1–10 мкм, предпочтительно 0,1–5 мкм, более предпочтительно 0,1–3 мкм, наиболее предпочтительно 0,3–2 мкм. Если упомянутый слой α–Al2O3 будет слишком тонким, он не сможет обеспечить усиления ориентации 00l последующих подслоев κ–Al2O3. Если слой α–Al2O3 будет слишком толстым, например, толще 10 мкм, покрытие станет хрупким.

В одном варианте осуществления настоящего изобретения покрытие дополнительно содержит слой TiCN, находящийся между основой и многослойной системой. В одном варианте осуществления настоящего изобретения упомянутый слой TiCN находится между основой и слоем α–Al2O3. Слой TiCN предпочтительно содержит столбчатые зерна. Слой TiCN выгоден тем, что он способствует износостойкости режущего инструмента, а также способствует тому, что ориентация слоя TiCN будет усиливаться во время роста, что выгодно для ориентации последующих слоев.

В одном варианте осуществления настоящего изобретения толщина упомянутого слоя TiCN составляет 2–15 мкм. Если слой TiCN будет слишком тонким, преимущества развития высокой ориентации снижаются. Если слой TiCN будет слишком толстым, покрытие станет хрупким.

В одном варианте осуществления настоящего изобретения слой TiCN имеет коэффициент текстуры TC(hkl), измеренный путем рентгеновской дифракции с использованием излучения CuKα и сканирования θ–2θ, определенный по формуле Харриса, где I(hkl) означает измеренную интенсивность (площадь пика) рефлекса (hkl), I0(hkl) означает стандартную интенсивность согласно PDF–карте ICDD № 42–1489, n – число рефлексов, причем в расчетах использовались рефлексы (111), (200), (220), (311), (331), (420) и (422), при этом TC(422)+TC(311)>3, предпочтительно >4.

В одном варианте осуществления настоящего изобретения толщина упомянутой многослойной системы составляет 1–15 мкм, предпочтительно 1–10 мкм, более предпочтительно 1–5 мкм. Если многослойная система тоньше, чем 1 мкм, износостойкость режущего инструмента с покрытием будет менее значительной. Если, с другой стороны, многослойная система будет слишком толстой, покрытие станет хрупким, и преимущества многослойной системы будет менее выраженными.

В одном варианте осуществления настоящего изобретения полная толщина покрытия составляет 2–9 мкм, и упомянутая многослойная система κ–Al2O3 содержит 5–70 подслоев κ–Al2O3. Этот вариант осуществления подходит для применения при резании металлов фрезерованием или сверлением.

В одном варианте осуществления настоящего изобретения полная толщина покрытия составляет 7–25 мкм, и многослойная система κ–Al2O3 содержит 5–150 подслоев κ–Al2O3. Этот вариант осуществления подходит для применения при резании металлов точением.

В одном варианте осуществления настоящего изобретения многослойная система состоит из чередующихся подслоев κ–Al2O3 и подслоев TiN. Подслои TiN предпочтительно ориентированы в направлении (111), что приводит к подходящему согласованию межатомного расстояния со следующим подслоем κ–Al2O3 с ориентацией (00l). Это влияет на ориентацию и остаточные напряжения подслоев.

В одном варианте осуществления настоящего изобретения основа выполнена из цементированного карбида или металлокерамики. Эти основы имеют твердость и вязкость разрушения, подходящие для покрытия по настоящему изобретению.

В одном варианте осуществления настоящего изобретения основа режущего инструмента с покрытием состоит из цементированного карбида, содержащего 4–12 мас.% Co, предпочтительно 6–8 мас.% Co, необязательно 0,1–10 мас.% кубических карбидов, нитридов или карбонитридов металлов из групп IVb, Vb и VIb Периодической таблицы, предпочтительно Ti, Nb, Ta или их сочетаний, а остальное – WC.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с поверхностной зоной, обогащенной связующей фазой. Толщина обогащенной связующей фазой поверхностной зоны, измеренная от поверхности основы к центру основы, предпочтительно составляет 5–35 мкм. Обогащенная связующей фазой зона имеет в среднем на по меньшей мере 50% большее содержание связующей фазы, чем содержание связующей фазы в центре основы. Обогащенная связующей фазой поверхностная зона повышает вязкость разрушения основы. Основа с высокой вязкостью разрушения является предпочтительной в операциях резания, таких как токарная обработка стали.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с поверхностной зоной, по существу не содержащей кубических карбидов. Толщина по существу не содержащей кубических карбидов поверхностной зоны, измеренная от поверхности основы к центру основы, предпочтительно составляет 5–35 мкм. Под "по существу не содержащей" понимается, что кубические карбиды не видны при визуальном анализе сечения в светооптический микроскоп.

В одном варианте осуществления настоящего изобретения основа состоит из цементированного карбида с поверхностной зоной, обогащенной связующей фазой, как описано выше, в сочетании с поверхностной зоной, по существу не содержащей кубических карбидов, как описано выше.

В одном варианте осуществления настоящего изобретения слой κ–Al2O3 является самым внешним слоем покрытия. Альтернативно, один или более дополнительных слоев могут покрывать многослойную систему, таких как слои TiN, TiC, Al2O3 и/или их сочетаний. В одном варианте осуществления настоящего изобретения упомянутый один или более дополнительных слоев, покрывающих многослойную систему, удаляют с задней поверхности, или передней поверхности, или режущей кромки, или их комбинаций.

В одном варианте осуществления настоящего изобретения покрытие подвергают последующей обработке путем струйной обработки или очистки щеткой для снятия растягивающих напряжений слоев CVD–покрытия и для уменьшения шероховатости поверхности.

В одном варианте осуществления настоящего изобретения режущий инструмент с покрытием содержит слой α–Al2O3, являющийся высокоориентированным с параллельными поверхности основы плоскостями 00l. В одном варианте осуществления слой α–Al2O3 проявляет коэффициент текстуры TC(hkl), измеренный путем рентгеновской дифракции с использованием излучения CuKα и сканирования θ–2θ, определенный по формуле Харриса

где I(hkl) означает измеренную интенсивность (площадь пика) рефлекса (hkl), I0(hkl) означает стандартную интенсивность согласно PDF–карте ICDD № 00–010–0173, n – число рефлексов, использующихся в расчете, и где использовались (hkl)–рефлексы (104), (110), (113), (024), (116), (214), (300) и (0012), причем TC(0012) ≥ 2, предпочтительно >4, более предпочтительно >5.

Примеры

Ниже варианты осуществления настоящего изобретения описываются более подробно на следующих примерах. Примеры следует рассматривать как иллюстративные и не ограничивающие варианты осуществления. В следующих примерах режущие инструменты с покрытием (режущие вставки) были изготовлены, проанализированы и оценены в испытаниях резанием.

Шесть типов покрытий было осаждено в радиальном CVD–реакторе типа Ionbond размер 530, способном вмещать 10000 режущих вставок размером полдюйма. Из четырех типов образцов образцы A и B были примерами по изобретению, а образцы C и D были контрольными примерами. Образцы представляли собой режущие вставки с геометрией ISO–типа CNMG 120408–PM.

Состав основ у образцов A–D был следующим: 7,2 мас.% Co, 2,9 мас.% TaC, 0,5 мас.% NbC, 1,9 мас.% TiC, 0,4 мас.% TiN, а остальное – WC.

Толщины слоев анализировали в светооптический микроскоп, исследуя сечение каждого покрытия при 1000-кратном увеличении. Толщины слоев приведены в таблице 1.

Таблица 1. Толщины слоев

CVD–осаждение

На все основы осаждали первое внутреннее покрытие из TiN толщиной примерно 0,4 мкм в условиях процесса 400 мбар и 885°C. Использовали смесь газов из 48,8 об.% H2, 48,8 об.% N2 и 2,4 об.% TiCl4.

После этого в две стадии осаждали MTCVD–слой TiCN толщиной примерно 2 мкм (образец B) или примерно 8 мкм (образцы A, C, D): внутренний слой TiCN и внешний слой TiCN.

Внутренний слой TiCN осаждали в течение примерно 10 минут при 55 мбар и при 885°C в смеси газов из 3,0 об.% TiCl4, 0,45 об.% CH3CN, 37,6 об.% N2, а остальное – H2.

Внешний слой TiCN осаждали при 55 мбар и при 885°C в смеси газов из 7,8 об.% N2, 7,8 об.% HCl, 2,4 об.% TiCl4, 0,65 об.% CH3CN, а остальное – H2.

Поверх MTCVD–слоя TiCN осаждали связующий слой толщиной приблизительно 1 мкм при 1000°C способом, состоящим из четырех отдельных реакционных стадий.

Первый HTCVD–слой TiCN осаждали при 400 мбар, используя смесь газов из 1,5 об.% TiCl4, 3,4 об.% CH4, 1,7% HCl, 25,5 об.% N2 и 67,9 об.% H2.

На трех следующих стадиях осаждение проводили при 70 мбар. На первой (TiCNO–1) использовали смесь газов из 1,5 об.% TiCl4, 0,40 об.% CH3CN, 1,2 об.% CO, 1,2 об.% HCl, 12,0 об.% N2, а остальное – H2. На следующей стадии (TiCNO–2) использовали смесь газов из 3,1 об.% TiCl4, 0,63 об.% CH3CN, 4,6 об.% CO, 30,6 об.% N2, а остальное – H2. На последней стадии осаждения связующего слоя (TiN) использовали смесь газов из 3,2 об.% TiCl4, 32,3% об.% N2 и 64,5 об.% H2.

До начала последующей нуклеации Al2O3 связующий слой на образцах A, B и C окисляли 4 минуты в смеси CO2, CO, N2 и H2. На образце D окисление не проводилось.

На образцы A, B и C поверх связующего слоя осаждали слой α–Al2O3 толщиной приблизительно 1 мкм при 1000°C и 55 мбар в две стадии. На первой стадии использовали смесь газов, состоявшую из 1,2 об.% AlCl3, 4,7 об.% CO2, 1,8 об.% HCl, а остальное – H2, а на второй стадии использовали смесь газов, состоявшую из 1,2 об.% AlCl3, 4,7 об.% CO2, 2,9 об.% HCl, 0,58 об.% H2S, а остальное – H2.

На образец C поверх слоя α–Al2O3 осаждали слой TiN толщиной приблизительно 0,1 мкм при 1000°C и 55 мбар в смеси газов из 57,5 об.% H2, 41,1 об.% N2 и 1,4 об.% TiCl4. Поверх этого слоя TiN осаждали слой κ–Al2O3 в две стадии при 1000°C и 55 мбар. На первой стадии использовали смесь газов, состоявшую из 2,3 об.% AlCl3, 4,6 об.% CO2, 1,7 об.% HCl, а остальное – H2, а на второй стадии – смесь газов, состоявшую из 2,2 об.% AlCl3, 4,4 об.% CO2, 5,5 об.% HCl, 0,33 об.% H2S, а остальное – H2. Первую стадию осаждения κ–Al2O3 проводили в течение 10 минут, а продолжительность второй стадии подбирали так, чтобы получить полную толщину слоя κ–Al2O3 4,0 мкм.

На образцах A и B три описанные выше технологические стадии (TiN, первое осаждение κ–Al2O3, второе осаждение κ–Al2O3) повторяли 6 раз, сформировав многослойную систему TiN/κ–Al2O3. В обоих образцах использовали такую же толщину подслоев TiN, что и в образце C (приблизительно 0,1 мкм). Для многослойной системы κ–Al2O3 использовали такую же продолжительность процесса (10 минут), что и для образца C, для первой стадии осаждения κ–Al2O3 на повторяющихся этапах. Продолжительность процесса для второй стадии подбирали так, чтобы получить полную толщину многослойной системы TiN/κ–Al2O3 4,6 мкм (образец A) и 2,8 мкм (образец B) соответственно.

На образце D слой κ–Al2O3 толщиной 4,8 мкм осаждали непосредственно на связующий слой. Слой κ–Al2O3 осаждали в две технологические стадии, используя те же смеси газов, как описанные для образцов A, B и C. Первую стадию проводили в течение 10 минут, а продолжительность второй подбирали так, чтобы получить полную толщину κ–Al2O3 4,8 мкм.

Рентгеноструктурный анализ

Чтобы исследовать текстуру многослойной системы κ–Al2O3, проводилась рентгеновская дифракция на задней поверхности с использованием дифрактометра PANalytical CubiX3, снабженного детектором PIXcel. Режущие инструменты с покрытием устанавливали в держатели образцов, чтобы обеспечить параллельность задних поверхностей образцов базовой поверхности держателя образца, а также, чтобы задняя поверхность находилась на надлежащей высоте. Для измерений использовалось излучение Cu–Kα при напряжении 45 кВ и токе 40 мА. Использовали антирассеивающую щель в 0,5 градуса и щель расходимости шириной 0,5 градуса. Интенсивность излучения, дифрагированного от режущего инструмента с покрытием, измеряли в диапазоне 2θ от 15° до 140°, т.е. в диапазоне угла падения θ от 7,5° до 70°.

Определяли интенсивности пиков на рентгенодифрактограммах. Рентгенодифрактограммы (без коррекции) образца A и образца D показаны на фиг. 3 и фиг. 4 соответственно. На фиг. 3 пики, относящиеся к плоскостям {00l}, показывают высокую интенсивность при 2θ=19,85°, 40,33° и 62,24° для плоскостей (002), (004) и (006) соответственно. Согласно PDF–карте ICDD № 00–052–0803, эти пики предполагаются имеющими интенсивность 11%, 8% и 7% для плоскостей (002), (004) и (006) соответственно. Самым сильным пиком согласно PDF–карте 00–052–0803 является пик (112), который на фигуре 3 едва заметен. Вторым по интенсивности пиком в PDF–карте 00–052–0803 является пик (013), который можно видеть на фигуре 3 как слабый пик. Многослойная система κ–Al2O3 образца A демонстрирует сильную текстуру с параллельными поверхности плоскостями {00l}. На фиг. 4 четко видны рефлексы от плоскости (112) и (013). Значения 2θ пиков κ–Al2O3, которые использовались для определения текстуры подслоев κ–Al2O3 образцов, и интенсивности этих пиков указаны в таблице 2.

Таблица 2. Интенсивности пиков (площадь пика) с рентгенодифрактограмм κ–Al2O3, нормированные так, чтобы самый сильный пик κ–Al2O3 был принят за 100,0 по интенсивности.

Исследовались также текстуры слоев TiCN и α–Al2O3. Коэффициенты текстуры TC(hkl) измеряли методом рентгеновской дифракции с использованием излучения CuKα и сканирования θ–2θ. Для расчетов использовалась формула Харриса

где I(hkl) означает измеренную интенсивность (площадь пика) рефлекса (hkl), I0(hkl) означает стандартную интенсивность согласно PDF–карте, n означает число рефлексов, использовавшихся в расчете, и использовались рефлексы (hkl). При анализе текстуры слоя TiCN и слоя α–Al2O3 проводилась коррекция на тонкую пленку и коррекция на поглощение в слоях покрытия. Коррекция на поглощение в многослойной системе сводилась к определению суммарных толщин 6 подслоев TiN и 6 подслоев κ–Al2O3 и расчете в предположении, что исследуемый слой был покрыт всего одним слоем TiN и одним слоем κ–Al2O3.

Для слоя TiCN использовалась PDF–карта ICDD № 42–1489, число рефлексов составляло 7, и использовались (hkl)–рефлексы (111), (200), (220), (311), (331), (420) и (422). Коррекция на тонкую пленку применялась для слоя TiCN, а данные были скорректированы на поглощение в вышележащих слоях, т.е. слое α–Al2O3, подслоях κ–Al2O3 и подслоях TiN. Результаты приведены в таблице 3.

Для слоя α–Al2O3 использовалась PDF–карта ICDD № 00–010–0173, число рефлексов равнялось 8, и использовались (hkl)–рефлексы (104), (110), (113), (024), (116), (214), (300) и (0012). Коррекция на тонкую пленку применялась для слоя α–Al2O3, а данные были скорректированы на поглощение в вышележащих слоях, т.е. подслоях κ–Al2O3 и подслоях TiN. Результаты приведены в таблице 4.

Таблица 3. Коэффициенты текстуры TiCN.

Таблица 4. Коэффициенты текстуры α–Al2O3.

Испытание на износ

Стойкость к язвенному износу снабженных покрытием режущих вставок ISO–типа CNMG120408 оценивали при продольной токарной обработке шарикоподшипниковой стали (Ovako 825B), используя следующие параметры резания:

скорость резания, Vc: 200 м/мин

подача, fz: 0,3 мм/оборот

глубина резания, ap: 2 мм.

Для охлаждения использовали смешиваемую с водой смазочно–охлаждающую жидкость (СОЖ).

Каждую режущую вставку испытывали с 2–минутными интервалами, и при каждом перерыве измеряли язвенный износ. Ресурс режущей вставки считался достигнутым, когда под покрытием впервые становилась видна основа. Срок службы для двух испытаний приведен в таблице 5.

Таблица 5. Результаты испытания на износ

Для образца A в испытании 2 закончили испытание через 44 минуты, даже несмотря на то, что основа еще не была обнажена, поэтому срок службы указан как >44 минут.

Из результатов испытаний резанием можно сделать вывод, что ориентированные в направлении 00l образец A и образец C показывают более высокую стойкость к язвенному износу при продольной токарной обработке шарикоподшипниковой стали, чем образец D. Один только слой α–Al2O3 толщиной 1 мкм в покрытиях образца A и образца C не может объяснить большую разницу в износостойкости по сравнению с образцом D. Таким образом, высокая ориентация 00l слоя κ–Al2O3 считается выгодной. Образец A показал лучшие характеристики, чем образец C, а разница между этими покрытиями заключается в том, что образец A имеет многослойную систему κ–Al2O3, тогда как образец C имеет единственный слой κ–Al2O3. Таким образом, образец A с высокоориентированной в направлении 00l многослойной системой κ–Al2O3 является образцом с наилучшими характеристиками в проведенных испытаниях.

Хотя изобретение было описано в связи с различными иллюстративными вариантами осуществления, следует понимать, что изобретение не ограничено описанными иллюстративными вариантами осуществления, напротив, предполагается, что оно охватывает различные модификации и эквивалентные конфигурации в пределах прилагаемой формулы изобретения. Кроме того, следует понимать, что любая раскрытая форма или вариант осуществления изобретения могут быть включены в любую другую раскрытую, описанную или предложенную форму или вариант осуществления в качестве общих положений проектного решения. Таким образом, изобретение ограничивается только объемом прилагаемой формулы изобретения.

Реферат

Изобретение относится к режущему инструменту с покрытием. Режущий инструмент с покрытием содержит основу и покрытие, причем покрытие содержит многослойную систему, состоящую из чередующихся подслоев κ–Al2O3 и подслоев TiN, TiC, TiCN, TiCO или TiCNO, причем упомянутая многослойная система содержит по меньшей мере три подслоя κ–Al2O3 и проявляет рентгенодифрактограмму в диапазоне углов сканирования θ–2θ 15–140°, на которой дифракционный пик 002 (площадь пика) является самым сильным пиком, относящимся к подслоям κ–Al2O3 многослойной системы. Режущий инструмент с таким покрытием обладает улучшенной износостойкостью при токарной обработке закаленной и нелегированной стали. 13 з.п. ф-лы, 4 ил., 5 табл.

Комментарии