Алкилароматический катализатор конверсии - RU2753868C2

Код документа: RU2753868C2

Описание

Настоящее изобретение относится к алкилароматическому катализатору конверсии, его получению и его применению для деалкилирования этилбензола.

Уровень техники

Этилбензол (ЭБ) является одним из ароматических углеводородов, которые можно получать пиролизом нафты или из риформата. Риформат представляет собой ароматический продукт, полученный путем катализируемой конверсии углеводородов прямой перегонки, кипящих в диапазоне от 70 до 190°C, таких как нафта прямой перегонки. Катализаторы, применяемые для получения риформата, часто представляют собой платиновые катализаторы на основе оксида алюминия. Сам риформат получают путем фракционирования или перегонки сырого нефтяного масла, причем его состав варьируется в зависимости от источника сырой нефти, но обычно имеет низкое содержание ароматических соединений. При конверсии в риформат содержание ароматических соединений значительно увеличивается, и полученная смесь углеводородов становится весьма желательной в качестве источника ценных химических промежуточных соединений и в качестве компонента для бензина. Основным компонентом является группа ароматических соединений, часто обозначаемых БТК: бензол, толуол и ксилолы, включая этилбензол. Могут присутствовать другие компоненты, такие как их гидрированные гомологи, например, циклогексан.

Из группы БТК наиболее ценными компонентами являются бензол и ксилолы, и поэтому БТК часто подвергают обработке для увеличения доли двух указанных ароматических соединений: гидродеалкилированию толуола до бензола и диспропорционирование толуола до бензола и ксилолов. Среди ксилолов пара-ксилол является наиболее применяемым продуктом, и процессы изомеризации или трансалкилирования ксилола были разработаны для увеличения доли пара-ксилола. Другим процессом, который можно применять, является гидродеалкилирование этилбензола до бензола.

Как правило, предпочтительно выделять БТК из потока риформата и подвергать поток БТК изомеризации ксилола с целью максимизации содержания пара-ксилольного компонента. Изомеризация ксилола является каталитическим процессом. Некоторые катализаторы, применяемые в указанном процессе, обладают способностью не только изомеризовать ксилолы, но и одновременно деалкилировать этилбензольный компонент. Желательно, чтобы такие катализаторы были оптимизированы для достижения оптимальных концентраций пара-ксилола в смеси продуктов при высокой конверсии ЭБ.

Обычно пара-ксилол затем выделяют, оставляя бензол, толуол (если ранее не применяли один или более процессов конверсии толуола) и оставшуюся смесь ксилолов, включая этилбензол. Указанный поток БТК можно либо преобразовывать путем риформинга для увеличения выхода ксилолов путем превращения этилбензола в ксилолы и изомеризации изомеров ксилола до равновесных концентраций, либо можно преобразовывать путем деалкилирования для селективного удаления этилбензола для увеличения выхода бензола с обеспечением достижения равновесных концентраций изомеров ксилола.

В некоторых документах предшествующего уровня техники описаны двухкомпонентные каталитические системы для применения для обработки БТК, в частности, для деалкилирования этилбензола и изомеризации ксилолов.

Например, в документе № 5516956 А описан способ изомеризации ксилолов в сырье, содержащем этилбензол и ксилолы, с применением первого слоя катализатора, содержащего связующий диоксид кремния и цеолит с промежуточным размером пор, причем цеолит модифицирован путем воздействия по меньшей мере одной последовательности селективирования в присутствии селективирующего агента, в частности, Si-содержащего селективирующего агента, и второго слоя катализатора, содержащего цеолит с промежуточным размером пор. Описано, что примеры подходящих цеолитов включают ZSM-5, ZSM-11, ZSM-12, ZSM-21, ZSM-22, ZSM-23, ZSM-35, ZSM-38, ZSM-48, ZSM-57 и ZSM-58.

В документе № US 6028238 A также описана двухкомпонентная каталитическая система для применения для изомеризации сырья, содержащего этилбензол и ксилол. На первой стадии сырье приводят в контакт в условиях конверсии этилбензола с первым катализатором в виде частиц, содержащим молекулярное сито, имеющее коэффициент проницаемости 1-12, и частицы, имеющие отношение поверхности к объему от примерно 80 до менее 200 дюймов-1, для превращения этилбензола в сырье с получением продукта с низким содержанием этилбензола; а затем на второй стадии продукт с низким содержанием этилбензола приводят в контакт в условиях изомеризации ксилола со вторым компонентом катализатора. Предпочтительно молекулярное сито первого катализатора имеет средний размер кристаллов более 100 нм (> 0,1 микрона), а молекулярное сито второго катализатора имеет средний размер кристаллов менее 100 нм (< 0,1 микрона). Первый катализатор можно селективировать диоксидом кремния с применением кремнийорганического соединения.

В документе № WO 2006/022991 А1 описана двухкомпонентная каталитическая система, содержащая первый компонент, эффективный для превращения этилбензола и содержащий первое молекулярное сито, имеющее коэффициент проницаемости от примерно 1 до примерно 12, и эффективное количество металла VIII группы; и второй компонент, эффективный для изомеризации ксилолов и содержащий второе молекулярное сито, имеющее коэффициент проницаемости от примерно 1 до примерно 12, и эффективное количество металла VIII группы. Для достижения более высокой диффузионной способности первый компонент селективируют путем осаждения на поверхности частиц катализатора слоя кокса и/или оксида, такого как диоксид кремния (например, путем проведения одной или более обработок кремнийорганическим соединением).

В документе № WO 2013/032630 A2 описано, что каталитическая система из документа № US 6028238 A имеет недостатки, поскольку при промышленной эксплуатации могут наблюдаться большие экзотермические реакции в начале процесса во время начального периода ввода масла (приведения катализатора в контакт с сырьем).

В документе № WO 2013/032630 A2 представлен способ улучшенного производства пара-ксилола из потока ароматических C8 углеводородов при помощи способа, который, как описано, включает снижение больших экзотермических реакций в начале указанного процесса путем сульфидирования катализаторов в системе перед приведением в контакт с сырьем (ʺпредварительное сульфидированиеʺ).

В документе № US 6518472 В1 описана трехкомпонентная каталитическая система для изомеризации ксилола и конверсии этилбензола, содержащая первый катализатор, имеющий активность в отношении конверсии этилбензола, второй катализатор, имеющей активность в отношении гидрирования, и третий катализатор, имеющей активность в отношении изомеризации ксилола.

Тем не менее, хотя двух- и трехкомпонентные каталитические системы были описаны в данной области техники, существует постоянная потребность в разработке каталитических систем для применения в комбинированном деалкилировании этилбензола и изомеризации ксилолов, которые не только демонстрируют выгодную изомеризацию ксилола в сочетании с высокой конверсией этилбензола, но которые также можно получать без необходимости предварительного селективирования с применением кремнийорганических соединений или осаждения кокса, которые являются сложными и дорогостоящими процедурами и могут влиять на характеристики катализатора, вызывая закупорку пор.

Краткое описание изобретения

Настоящее изобретение относится к способу деалкилирования алкилароматических соединений, который включает приведение алкилароматического сырья в контакт с i) первым катализатором, содержащим: a) носитель, который содержит от 20 до 70% по массе (масс.%) связующего на основе тугоплавкого оксида и от 30 до 80 масс.% деалюминированного ZSM-5 с размером кристаллитов от 500 до 10000 нм и молярным отношением диоксида кремния к оксиду алюминия в диапазоне от 20 до 100; b) количество от 0,001 до 5 масс.% одного или более металлов, выбранных из группы, состоящей из групп 6, 9 и 10; и необязательно c) металл, выбранный из группы 14, в количестве вплоть до 0,5 масс.%, и ii) дополнительным катализатором, содержащим a) носитель, который содержит от 20 до 70 масс.% связующего на основе тугоплавкого оксида; от 30 до 80 масс.% ZSM-5 с размером кристаллитов от 3 до 100 нм и молярным отношением диоксида кремния к оксиду алюминия в диапазоне от 20 до 200; b) количество от 0,001 до 5 масс.% одного или более металлов, выбранных из группы, состоящей из групп 6, 9 и 10; и необязательно c) металл, выбранный из группы 14, в количестве вплоть до 0,5 масс.%.

Все массовые количества, как термин, применяемый в отношении состава катализатора или получения катализатора, приведены в расчете на общее количество катализатора и сухие количества. Любая вода и другие растворители, присутствующие в исходных соединениях, не следует принимать во внимание.

Размер кристаллитов измеряют путем просвечивающей электронной микроскопии (ПЭМ), при этом среднее значение приведено в виде среднечисленного значения.

Группы 6, 9, 10 и 14 соответствуют группам в периодической таблице элементов IUPAC от 1 мая 2013 года.

Массовые количества металла рассчитаны, как количество металла в расчете на общую массу катализатора, независимо от фактической формы металла.

Объемное или общее значение SAR можно определять любым из множества способов химического анализа. Такие способы включают рентгеновскую флуоресценцию, атомную адсорбцию и атомно-эмиссионную спектроскопию с индуктивно-связанной плазмой (АЭС-ИСП). Все указанные способы приводят к получению по существу одинакового значения объемного отношения. Молярное отношение диоксида кремния к оксиду алюминия для применения в настоящем изобретении определяют путем рентгеновской флуоресценции.

Подробное описание изобретения

Задачей настоящего изобретения является обеспечение способа деалкилирования алкилароматического сырья. Желательно, если дополнительно происходит изомеризация изомеров ксилола, что приводит к увеличению количества пара-ксилола в полученном продукте.

Наблюдали, что продукт настоящего способа имеет высокое значение равновесной концентрации пара-ксилола. Данный факт являлся неожиданным, поскольку относительно небольшие частицы ZSM-5 дополнительного катализатора обеспечивают более большую площадь поверхности без стерических затруднений, что потенциально позволяет протекать побочным реакциям.

ZSM-5 для применения в настоящем изобретении имеет молярное отношение диоксида кремния к оксиду алюминия (SAR) в диапазоне от 20 до 100, предпочтительно по меньшей мере 25, наиболее предпочтительно по меньшей мере 30 и предпочтительно не более 100, наиболее предпочтительно не более 90, особенно не более 50. Наиболее предпочтительно SAR составляет от 35 до 50.

Наиболее предпочтительно ZSM-5 для применения в первом катализаторе получают путем синтеза из водной реакционной смеси, содержащей источник оксида алюминия, источник диоксида кремния, источник щелочи и L-винную кислоту или ее водорастворимую соль. Полная информация о ZSM-5, который предпочтительно применяют в настоящем изобретении, описана в документе № US 8574542 B2.

Размер кристаллитов ZSM-5 первого катализатора предпочтительно составляет от 500 нм до 10000 нм. Более конкретно, размер кристалла ZSM-5 первого катализатора составляет по меньшей мере 1000 нм.

Первый катализатор содержит деалюминированный ZSM-5. Деалюминированный ZSM-5 имеет более низкую концентрацию оксида алюминия на поверхности по сравнению с ZSM-5, который не был деалюминирован. Деалюминирование можно проводить на цеолите, как таковом, или на цеолите, который включен в экструдаты. Во многих случаях предпочтительно деалюминировать экструдаты.

Деалюминированный ZSM-5 предпочтительно имеет среднее отношение SAR на краю кристаллита к среднему значению SAR в центре кристаллита более 1,15, более предпочтительно по меньшей мере 2, более предпочтительно по меньшей мере 3. SAR в указанных случаях измеряют при помощи элементных карт, полученных путем энергодисперсионной рентгеновской спектроскопии (EDX) в сочетании с просвечивающей электронной микроскопией (ПЭМ).

Удаление оксида алюминия из цеолита можно проводить любым способом, известным специалисту в данной области техники. Для настоящего изобретения предпочтительно обрабатывать частицы цеолита фторсодержащей солью.

Наиболее предпочтительно деалюминирование осуществляют при помощи способа, в котором цеолит приводят в контакт с раствором фторида аммония, более конкретно с соединением, выбранным из группы, состоящей из фторосиликатов и фторотитанатов, наиболее предпочтительно с соединением, выбранным из группы, состоящей из фторосиликатов. Указанные способы описаны более подробно в документе № US 4753910 A. Наиболее предпочтительно способ деалюминирования включает приведение цеолита в контакт с раствором фторосиликатной соли, где фторосиликатная соль представлена формулой:

(A)2/bSiF6,

где ʺAʺ представляет собой катион металла или неметалла, отличный от Н+ и имеющий валентность ʺbʺ. Примеры катионов ʺbʺ представляют собой алкиламмоний, NH4+, Mg++, Li+, Na+, K+, Ba++, Cd++, Cu+, Ca++, Cs+, Fe++, Co++, Pb++, Mn++, Rb+, Ag+, Sr++, Tl+ и Zn++. Предпочтительно ʺАʺ представляет собой катион аммония. Раствор, содержащий фторосиликатную соль, предпочтительно представляет собой водный раствор. Концентрация соли предпочтительно составляет по меньшей мере 0,005 моль фторосиликатной соли/л, более предпочтительно по меньшей мере 0,007, наиболее предпочтительно по меньшей мере 0,01 моль фторосиликатной соли/л. Концентрация предпочтительно составляет не более 0,5 моль фторосиликатной соли/л, более предпочтительно не более 0,3, наиболее предпочтительно не более 0,1 фторосиликатной соли/л. Предпочтительно массовое отношение раствора фторосиликатной соли к цеолиту составляет от 50:1 до 1:4 раствора фторосиликата к цеолиту. Если цеолит присутствует вместе со связующим веществом, связующее вещество не учитывают в указанных массовых отношениях.

Значение рН водного раствора, содержащего фторосиликат, предпочтительно составляет от 2 до 8, более предпочтительно от 3 до 7.

Цеолитный материал предпочтительно находится в контакте с раствором фторосиликатной соли в течение времени от 0,5 до 20 часов, более конкретно от 1 до 10 часов. Температура предпочтительно составляет от 10 до 120°С, более конкретно от 20 до 100°С. Количество фторосиликатной соли предпочтительно составляет по меньшей мере 0,002 моль фторосиликатной соли на 100 г общего количества цеолита, более конкретно по меньшей мере 0,003, более конкретно по меньшей мере 0,004, более конкретно по меньшей мере 0,005 моль фторосиликатной соли на 100 г общего количества цеолита. Количество предпочтительно составляет не более 0,5 моль фторосиликатной соли на 100 г общего количества цеолита, более предпочтительно не более 0,3, более предпочтительно не более 0,1 моль фторосиликатной соли на 100 г общего количества цеолита. Если цеолит присутствует вместе со связующим веществом, связующее вещество не учитывают в указанных массовых отношениях.

ZSM-5 дополнительного катализатора предпочтительно не подвергают селективному удалению оксида алюминия.

Следовательно, в предпочтительном варианте реализации способ согласно настоящему изобретению включает приведение алкилароматического сырья в контакт с

i) первым катализатором, содержащим a) носитель, который содержит от 20 до 70 масс.% связующего на основе тугоплавкого оксида и от 30 до 80 масс.% деалюминированного ZSM-5 с размером кристаллитов от 500 до 10000 нм и молярным отношением диоксида кремния к оксиду алюминия (SAR) в диапазоне от 20 до 100; b) количество от 0,001 до 5 масс.% одного или более металлов, выбранных из группы, состоящей из групп 6, 9 и 10; и необязательно c) металл, выбранный из группы 14, в количестве вплоть до 0,5 масс.%, и

ii) дополнительным катализатором, содержащим a) носитель, который содержит от 20 до 70 масс.% связующего на основе тугоплавкого оксида; от 30 до 80 масс.% ZSM-5 с размером кристаллитов от 3 до 100 нм и SAR в диапазоне от 20 до 200, причем указанный ZSM-5 не подвергали селективному удалению оксида алюминия; b) количество от 0,001 до 5 масс.% одного или более металлов, выбранных из группы, состоящей из групп 6, 9 и 10; и необязательно c) металл, выбранный из группы 14, в количестве вплоть до 0,5 масс.%, при этом все проценты приведены в расчете на общее количество катализатора.

Среднее значение SAR на краю кристаллита ZSM-5 дополнительного катализатора предпочтительно является по существу таким же, как среднее значение SAR в центре указанного кристаллита. Предпочтительно отношение среднего значения SAR на краю кристаллита к среднему значению SAR в центре кристаллита ZSM-5 дополнительного катализатора составляет от 0,80 до 1,10, более конкретно указанное отношение равняется 1.

ZSM-5 дополнительного катализатора предпочтительно имеет объем мезопор по меньшей мере 0,10 мл/г, более конкретно по меньшей мере 0,15 мл/г, наиболее конкретно по меньшей мере 0,20 мл/г. Объем мезопор ZSM-5 дополнительного катализатора предпочтительно составляет не более 1,0 мл/г, более конкретно не более 0,90 мл/г, более конкретно не более 0,80 мл/г, более конкретно не более 0,70 мл/г, более конкретно не более 0,60 мл/г, более конкретно не более 0,50 мл/г, наиболее конкретно не более 0,40 мл/г. Термин ʺмезопорыʺ, применяемый в настоящем документе, обозначает поры цеолита, имеющие диаметр в диапазоне от 50 до 350 ангстрем (Å). Их измеряют в соответствии с ASTM D4365-13.

Объем макропор ZSM-5 дополнительного катализатора предпочтительно составляет по меньшей мере 0,3 мл/г, более конкретно по меньшей мере 0,4 мл/г, наиболее конкретно по меньшей мере 0,5 мл/г. Объем макропор катализатора предпочтительно составляет не более 1,5 мл/г, более конкретно не более 1,0 мл/г.

Макропорами представляют собой поры катализатора, имеющие диаметр более 350 Å, более конкретно от 350 до 2000 Å. Их измеряют в соответствии с ASTM D4284.

Объем микропор ZSM-5 дополнительного катализатора предпочтительно составляет по меньшей мере 0,01 мл/г, более конкретно по меньшей мере 0,02 мл/г. Объем микропор указанного ZSM-5 предпочтительно составляет не более 0,09 мл/г, более конкретно не более 0,08 мл/г, наиболее конкретно не более 0,06 мл/г. Термин ʺмезопорыʺ, применяемый в настоящем документе, обозначает поры катализатора, имеющие диаметр менее 50 ангстрем (Å). Их измеряют в соответствии с ASTM D4222-03.

Размер кристаллитов ZSM-5 дополнительного катализатора предпочтительно составляет по меньшей мере 3 нм, более конкретно по меньшей мере 5 нм, более конкретно по меньшей мере 10 нм, более конкретно по меньшей мере 20 нм. Размер кристаллитов ZSM-5 дополнительного катализатора предпочтительно составляет не более 100 нм, более конкретно не более 90 нм, более конкретно не более 80 нм, более конкретно не более 70 нм, более конкретно не более 60 нм, более конкретно не более 50 нм, наиболее конкретно не более 40 нм.

Мольное отношение диоксида кремния к оксиду алюминия ZSM-5 дополнительного катализатора предпочтительно составляет по меньшей мере 20, более конкретно по меньшей мере 30, более конкретно по меньшей мере 40, наиболее конкретно по меньшей мере 50. Указанное отношение предпочтительно составляет не более 180, более конкретно не более 150, более конкретно не более 120, наиболее конкретно не более 110.

Дополнительный катализатор наиболее предпочтительно содержит ZSM-5, который коммерчески доступен в Zeolyst под торговым названием ʺZD13008ʺ.

Связующее вещество каждого из первого и дополнительного катализаторов представляет собой тугоплавкий оксид. Тугоплавкие оксиды, которые можно применять, включают оксид алюминия, диоксид кремния-оксид алюминия, фосфат алюминия, диоксид кремния, диоксид циркония и диоксид титана. Очевидно, что предпочтительно, чтобы в процессе деалюминирования ZSM-5 первого катализатора не присутствовал оксид алюминия. Этого можно достигать путем деалюминирования ZSM-5 для первого катализатора перед добавлением связующего вещества, содержащего оксид алюминия. Предпочтительно тугоплавкий оксид первого катализатора выбран из группы, состоящей из диоксида кремния, диоксида циркония и диоксида титана. Связующее вещество для дополнительного катализатора предпочтительно выбрано из группы, состоящей из диоксида кремния, диоксида циркония, оксида алюминия, диоксида кремния-оксида алюминия и фосфата алюминия.

Наиболее предпочтительно диоксид кремния применяют в качестве связующего вещества в каждом из первого и дополнительного катализаторов. Диоксид кремния может представлять собой встречающийся в природе диоксид кремния или может находиться в форме гелеобразного осадка, золя или геля. Форма диоксида кремния не ограничена, и диоксид кремния может находиться в любой из своих различных форм: кристаллический диоксид кремния, стекловидный диоксид кремния или аморфный диоксид кремния. Термин ʺаморфный диоксид кремнияʺ охватывает типы диоксидов кремния влажных способов, включая осажденные диоксиды кремния и силикагели, или пирогенные или высокодисперсные диоксиды кремния. Золи диоксида кремния или коллоидные диоксиды кремния представляют собой не оседающие дисперсии аморфных диоксидов кремния в жидкости, обычно воде, обычно стабилизированные анионами, катионами или неионными материалами.

Связующее вещество на основе диоксида кремния предпочтительно представляет собой смесь двух форм диоксида кремния, наиболее предпочтительно смесь порошкообразного диоксида кремния и золя диоксида кремния. Эффективно, чтобы порошкообразный диоксид кремния имел удельную поверхность по методу БЭТ в диапазоне от 50 до 1000 м2/г; и средний размер частиц в диапазоне от 2 нм до 200 микрон, предпочтительно в диапазоне от 2 до 100 микрон, более предпочтительно от 2 до 60 микрон, особенно от 2 до 10 микрон, как измерено в соответствии с ASTM C 690-1992 или ISO 8130-1. Очень подходящим порошкообразным материалом диоксида кремния является ʺSipernat 50ʺ, белый порошок диоксида кремния с преимущественно сферическими частицами, доступный в Degussa (ʺSipernatʺ является торговым названием). Очень подходящий золь диоксида кремния продается компанией Eka Chemicals под торговым названием ʺBindzilʺ. Когда смесь содержит порошкообразный диоксид кремния и золь диоксида кремния, два указанных компонента могут присутствовать в массовом отношении порошкообразной формы к золю в диапазоне от 1:1 до 10:1, предпочтительно от 2:1 до 5:1, более предпочтительно от 2:1 до 3:1. Связующее вещество может также состоять по существу только из порошкообразного диоксида кремния.

Если в каталитической композиции согласно настоящему изобретению в качестве связующего вещества применяют только порошкообразный диоксид кремния, предпочтительно используют форму в виде мелких частиц, которые имеют средний размер в диапазоне от 2 до 10 микрон, как измерено в соответствии с ASTM C 690-1992. При применении указанных материалов наблюдают дополнительное улучшение прочности носителя. Очень подходящая форма в виде мелких частиц доступна в Degussa под торговым названием ʺSipernat 500LSʺ.

Предпочтительно компонент диоксид кремния применяют в виде чистого диоксида кремния и не в комбинации с другими компонентами тугоплавкими оксидами. Наиболее предпочтительно, чтобы диоксид кремния и носитель по существу не содержали какого-либо другого связующего материала на основе неорганического оксида и, в частности, не содержали оксида алюминия. Присутствует не более 2 масс.% оксида алюминия в расчете на общее количество связующего на основе тугоплавкого оксида.

Носитель первого катализатора предпочтительно содержит от 20 до 70 масс.% связующего вещества в сочетании с от 30 до 80 масс.% деалюминированного ZSM-5, более конкретно от 25 до 60 масс.% связующего вещества в сочетании с от 40 до 75 масс.% деалюминированного ZSM-5, более конкретно от 25 до 65 масс.% связующего вещества в сочетании с от 30 до 75 масс.% деалюминированного ZSM-5, наиболее конкретно от 30 до 50 масс.% связующего вещества в сочетании с от 50 до 70 масс.% деалюминированного ZSM-5.

Дополнительный катализатор предпочтительно содержит от 20 до 70 масс.% связующего вещества в сочетании с от 30 до 80 масс.% ZSM-5, более конкретно от 25 до 60 масс.% связующего вещества в сочетании с от 40 до 75 масс.% ZSM-5, более конкретно от 25 до 65 масс.% связующего вещества в сочетании с от 30 до 75 масс.% ZSM-5, наиболее конкретно от 30 до 50 масс.% связующего вещества в сочетании с от 50 до 70 масс.% от ZSM-5.

ZSM-5 и связующее на основе тугоплавкого оксида для каждого из первого и дополнительного катализаторов можно формовать в любую удобную форму, такую как порошки, экструдаты, пилюли и гранулы. Предпочтительно формование осуществляют путем экструзии. Для получения экструдатов цеолит типа пентасил обычно объединяют со связующим веществом, предпочтительно диоксидом кремния, и, при необходимости, пептизирующим агентом и смешивают с образованием теста или густой пасты. Пептизирующий агент может представлять собой любой материал, который изменяет рН смеси в достаточной степени, чтобы вызвать деагломерацию твердых частиц. Пептизирующие агенты хорошо известны и включают органические и неорганические кислоты, такие как азотная кислота, и щелочные материалы, такие как аммиак, гидроксид аммония, гидроксиды щелочных металлов, предпочтительно гидроксид натрия и гидроксид калия, гидроксиды щелочноземельных металлов и органические амины, например, метиламин и этиламин. Аммиак является предпочтительным пептизирующим агентом, и его можно применять в любой подходящей форме, например, в виде предшественника аммиака. Примерами предшественников аммиака являются гидроксид аммония и мочевина. Также возможно, что аммиак присутствует в качестве части компонента диоксида кремния, в частности, при применении золи диоксида кремния, хотя для соответствующего изменения рН все еще может требоваться дополнительное количество аммиака. Было обнаружено, что количество аммиака, присутствующего во время экструзии, влияет на пористую структуру экструдатов, что может обеспечивать полезные свойства. Подходящее количество аммиака, присутствующего во время экструзии, может находиться в диапазоне от 0 до 5 масс.% в расчете на общее количество сухой смеси, предпочтительно от 0 до 3 масс.%, более предпочтительно от 0 до 1,9 масс.% в расчете на сухой остаток.

ZSM-5, присутствующий в каждом из первого катализатора и дополнительного катализатора, имеет физические характеристики, сходные с характеристиками ZSM-5, применяемым в качестве исходного соединения при их получении. Следовательно, предпочтения в отношении физических свойств ZSM-5, который является частью катализатора, также применимы к ZSM-5, применяемому для получения катализатора.

Каждый из первого и дополнительного катализаторов содержит от 0,001 до 5 масс.% одного или более металлов, выбранных из группы, состоящей из групп 6, 9 и 10, и необязательно металла, выбранного из группы 14, в количестве вплоть до 0,5 масс.% в расчете на общее количество катализатора. Предпочтительно металл группы 6, 9 или 10 выбран из группы, состоящей из вольфрама, молибдена, кобальта, никеля, палладия и платины, тогда как металл группы 14 выбран из свинца и олова. Наиболее предпочтительно катализатор содержит от 0,001 до 0,1 масс.% платины и/или палладия, наиболее предпочтительно платины, в расчете на количество металла от общего количества катализатора. Количество предпочтительно составляет от 0,01 до 0,05 масс.%. Кроме того, каждый из первого и дополнительного катализаторов может содержать одно или более дополнительных каталитически активных соединений, наиболее предпочтительно олово.

Нанесение металлов на носитель можно осуществлять при помощи обычных в данной области техники способов. Металлы можно наносить на носитель перед формованием, но предпочтительно наносить их на формованное носитель.

Пропитка объема пор носителя металлом из раствора соли металла является очень подходящим способом нанесения металлов на формованное носитель. Растворы соли металла могут иметь рН в диапазоне от 1 до 12. Соли платины, которые можно эффективно применять, представляют собой соли хлорплатиновой кислоты и соли платины, стабилизированные аммонием. Если присутствует олово, его предпочтительно добавляют в виде соли, выбранной из группы, состоящей из хлорида олова (II), хлорида олова (IV), сульфата олова и ацетата олова.

Если на носитель осаждают разные металлы, ими можно пропитывать формованный носитель последовательно или одновременно. В случае одновременной пропитки применяемые соли металлов должны являться совместимыми и не препятствовать осаждению металлов. Было обнаружено, что полезно применять комплексообразующий или хелатирующий агент в комбинированном растворе соли платины/олова для предотвращения осаждения нежелательных металлов. Примерами подходящих комплексообразующих агентов являются ЭДТК (этилендиаминтетрауксусная кислота) и ее производные; ГЭДТК (N-(2-гидроксиэтил)этилендиамин-N,N'N'-триуксусная кислота), ЭГТК (этиленгликоль-бис(2-аминоэтиловый эфир)-N,N,N',N'-тетрауксусная кислота), ДТПК (диэтилентридиаминпентауксусная кислота) и НТК (нитрилотриуксусная кислота). При применении ЭДТК ее эффективно применять в молярном отношении к олову от 0,1 до 3, особенно от 1 до 2.

После формования носителя и после пропитки металлами носитель/катализатор подходящим образом высушивают и прокаливают. Подходящие температуры сушки составляют от 50 до 200°С; подходящее время сушки составляет от 0,5 до 5 часов. Очень подходящие температуры прокаливания находятся в диапазоне от 200 до 800°С, предпочтительно от 300 до 600°С. Для прокаливания носителя требуется относительно короткий период времени, например, от 0,5 до 3 часов. Для прокаливания каталитической композиции может потребоваться использование регулируемого изменения температуры при низкой скорости нагрева для обеспечения оптимального распределения металлов. Для указанного прокаливания может потребоваться от 5 до 20 часов.

Как правило, перед применением необходимо убедиться, что металлы на каталитической композиции находятся в металлической (а не оксидной) форме. Соответственно, полезно подвергать композицию воздействию восстановительных условий, таких как, например, нагревание в восстановительной атмосфере, такой как, атмосфера водорода, необязательно разбавленная инертным газом, или смесь инертных газов, таких как азот и диоксид углерода, при температуре в диапазоне от 150 до 600°С в течение времени от 0,5 до 5 часов.

Предпочтительно массовое отношение первого катализатора к дополнительному катализатору составляет от 1:9 до 9:1, более конкретно от 1:8 до 8:1, более конкретно от 1:7 до 7:1, более конкретно от 1:5 до 5:1, наиболее конкретно от 1:3 до 3:1.

Сырье для применения в настоящем способе наиболее подходящим образом поступает непосредственно из установки для риформинга или установки для пиролиза нафты или представляет собой поток, выходящий из установки для изомеризации ксилола. Такое сырье обычно содержит углеводороды, содержащие от 7 до 9 атомов углерода, и, в частности, один или более из о-ксилола, м-ксилола, п-ксилола, толуола и бензола, в дополнение к этилбензолу. Как правило, ксилолы не находятся в термодинамическом равновесии, и соответственно содержание п-ксилола является более низким по сравнению с другими изомерами.

Сырье предпочтительно содержит этилбензол. Как правило, количество этилбензола в сырье находится в диапазоне от 0,1 до 50 масс.%, и общее содержание ксилола обычно составляет от 20 до 99,9 масс.% в расчете на общее количество углеводородного сырья. Более конкретно, общее содержание ксилола обычно составляет по меньшей мере 30 масс.%.

Сырье приводят в контакт с катализатором в присутствии водорода. Это можно осуществлять в системе с неподвижным слоем, системе с подвижным слоем или системе с псевдоожиженным слоем. Такие системы могут функционировать непрерывно или в периодическом режиме. Предпочтение отдают непрерывному режиму с применением системы с неподвижным слоем. Катализатор можно применять в одном реакторе или в нескольких отдельных реакторах, расположенных последовательно или работающих в переключающейся системе для обеспечения непрерывной работы в процессе замены катализатора.

Способ эффективно проводить при температуре в диапазоне от 300 до 500°С, давлении в диапазоне от 0,1 до 50 бар (от 10 до 5000 кПа) с применением среднечасовой скорости подачи сырья в диапазоне от 0,5 до 20 г сырья/г катализатора/час. Обычно применяют парциальное давление водорода в диапазоне от 0,05 до 30 бар (от 5 до 3000 кПа). Молярное отношение сырья к водороду находится в диапазоне от 0,5 до 100, обычно от 1 до 10 моль/моль.

Настоящее изобретение проиллюстрировано ниже следующими примерами.

ПРИМЕРЫ

Пример 1 (получение катализатора A)

92 г твердого гидроксида натрия и 125 г L-винной кислоты растворяли в 3,5 л воды, к которой добавляли 175 г раствора алюмината натрия, с получением гомогенного раствора. Затем 660 г порошка кремниевой кислоты медленно добавляли в указанный смешанный раствор при перемешивании с получением гомогенной водной реакционной смеси. Реакционную смесь помещали в автоклав и после закрытия автоклава оставляли для протекания реакции при 160°С в течение 72 часов при перемешивании. Затем продукт реакции извлекали из автоклава, промывали дистиллированной водой до получения почти нейтрального рН, а затем фильтровали и сушили в течение ночи при 120°С. Полученный таким образом продукт представлял собой ZSM-5, имеющий свойства, приведенные ниже в таблице 1. Указанный цеолит далее называют цеолитом A.

Таблица 1

Объемы микропор и мезопор получали на основе изотермы адсорбции и десорбции азота, полученной в соответствии с ASTM D4222-03. Удельную поверхность мезопор по методу БЭТ измеряли в соответствии с ASTM D4365-13. Полученный продукт имел среднечисленный размер кристаллов 5000 нм (5 микрон), как измерено путем просвечивающей электронной микроскопии (ПЭМ).

Порошок цеолита A смешивали с диоксидом кремния с низким содержанием натрия (ʺSipernat 50ʺ производства Degussa) и стабилизированным аммонием коммерчески доступным золем диоксида кремния (продается под торговым названием ʺBindzil 30NH3ʺ производства Eka Chemicals) и экструдировали с получением носителя, содержащего 60 масс.% цеолита, 26,6 масс.% ʺSipernat 50ʺ и 13,4 масс.% золя диоксида кремния в расчете на сухой остаток. Неочищенные экструдаты сушили и прокаливали при температуре примерно 500°С для достижения достаточной прочности для промышленного применения. Полученный носитель далее называют носителем A.

Объем пор полученного таким образом носителя пропитывали раствором, содержащим платину и олово, с получением конечного катализатора с концентрацией 0,025 масс.% платины и 0,4 масс.% олова, в каждом случае в расчете на общее количество катализатора. После завершения пропитывания катализатор сушили, а затем прокаливали. Полученный катализатор далее называют катализатором A.

Изображения, полученные при помощи сканирующего электронного микроскопа (СЭМ), показали, что частицы цеолита в катализаторе имеют тот же размер, что и в случае цеолита, как такового.

Пример 2 (получение катализатора B)

Образец носителя A, как описано в примере 1, подвергали деалюминированию путем обработки образца 0,02 М водным раствором гексафторсиликата аммония. Затем обработанный таким образом образец промывали, сушили и прокаливали.

Объем пор полученного таким образом носителя пропитывали раствором, содержащим платину (но не олово), с получением конечного катализатора с концентрацией 0,025 масс.% платины в расчете на общее количество катализатора. После завершения пропитывания катализатор сушили, а затем прокаливали. Полученный катализатор далее называют катализатором B.

Пример 3 (получение катализатора C)

Носитель получали из ZSM-5 с объемом мезопор 0,29 мл/г, среднечисленным размером кристаллитов 28 нм и молярным отношением диоксида кремния к оксиду алюминия 80. Указанный ZSM-5 коммерчески доступен в Zeolyst, как ʺZD 13008ʺ, и далее его называют цеолитом C. Большой объем мезопор в цеолите приводит к большому объему мезопор цеолита в катализаторе.

Порошок цеолита смешивали с диоксидом кремния с низким содержанием натрия (ʺSipernat 50ʺ производства Degussa) и стабилизированным аммонием коммерчески доступным золем диоксида кремния (продается под торговым названием ʺBindzil 30NH3ʺ производства Eka Chemicals) и экструдировали с получением носителя, содержащего 60 масс.% цеолита, 26,6 масс.% ʺSipernat 50ʺ и 13,4 масс.% золя диоксида кремния в расчете на сухой остаток.

Неочищенные экструдаты сушили и прокаливали при 500°С для достижения достаточной прочности для промышленного применения. Полученный носитель далее называют носителем C.

Объем пор носителя пропитывали раствором, содержащим платину. Концентрация металла являлась такой, чтобы обеспечивать получение конечного катализатора с концентрацией 0,025 масс.% платины в расчете на общее количество катализатора. После завершения пропитывания катализатор сушили, а затем прокаливали. Указанный катализатор далее называют катализатором C.

Пример 4 (получение катализатора D)

Образец носителя C, как описано в примере 3, подвергали деалюминированию путем обработки образца 0,02 М водным раствором гексафторсиликата аммония. Затем обработанный таким образом образец промывали, сушили и прокаливали.

Объем пор полученного таким образом носителя пропитывали раствором, содержащим платину, с получением конечного катализатора с концентрацией 0,025 масс.% платины в расчете на общее количество катализатора. После завершения пропитывания катализатор сушили, а затем прокаливали. Полученный катализатор далее называют катализатором D.

Пример 5 (получение катализатора E)

Носитель получали путем смешивания 28 масс.% цеолита A, как описано в примере 1, 32 масс.% цеолита C, как описано в примере 3, и 40 масс.% связующего на основе диоксида кремния (26,6 масс.% ʺSipernat 50ʺ производства Degussa и 13,4 масс.% ʺBindzil 30NH3ʺ производства Eka Chemicals) с последующим экструдированием смеси. Неочищенные экструдаты сушили и прокаливали при 500°С для достижения достаточной прочности для промышленного применения.

Полученный носитель подвергали деалюминированию путем обработки образца 0,02 М водным раствором гексафторсиликата аммония. Затем обработанный таким образом образец промывали, сушили и прокаливали.

Объем пор полученного таким образом носителя пропитывали раствором, содержащим платину и олово, с получением конечного катализатора с концентрацией 0,025 масс.% платины и 0,4 масс.% олова, в каждом случае в расчете на общее количество катализатора. После завершения пропитывания катализатор сушили, а затем прокаливали. Полученный катализатор далее называют катализатором E.

Пример 6

В таблице 2 представлены катализаторы, испытанные в примере 6.

Испытания A-E проводили с применением катализаторов A-E, соответственно. Указанные испытания носят сравнительный характер.

В испытании F применяли катализаторы B и C в массовом отношении 50/50. Катализаторы загружали в многослойной конфигурации: 50 массовых долей катализатора C загружали в реактор с неподвижным слоем и поверх загружали 50 массовых долей катализатора B. Поток в реакторе двигался от верха реактора до дна. Указанное испытание соответствует настоящему изобретению.

Таблица 2

* Катализатор получен из физической смеси цеолитов.

** Содержит 32 масс. % цеолита C и 28 масс. % цеолита A, суммарно 60 масс. % в носителе.

Испытания A-F проводили в условиях каталитического испытания, которые имитируют типичные условия промышленного применения для деалкилирования этилбензола. В указанном испытании активности применяли сырье, композиция которого представлена в таблице 3.

Таблица 3

Испытание активности проводили после восстановления катализатора, которое осуществляли путем воздействия на высушенный и прокаленный катализатор атмосферой водорода (чистота >99%) при 450°С в течение 1 часа.

После восстановления в реакторе нагнетали давление без стадии охлаждения и вводили сырье. Указанная стадия способствовала ускоренному старению катализатора и, следовательно, позволяла сравнивать каталитические характеристики при стабильной работе.

Данные каталитической активности получали в условиях, которые усиливали потенциальные отрицательные эксплуатационные эффекты. Следовательно, производительность измеряли не в идеальных промышленных условиях эксплуатации, а в условиях, которые позволяют лучше дифференцировать различные эксплуатационные параметры, используемые для оценки катализаторов при указанном применении.

В указанном случае применяли среднечасовую скорость подачи сырья 12 г сырья/г катализатора/час, отношение водорода к сырью 2,5 моль.моль-1 и общее давление в системе 1,2 МПа. Температуру изменяли в диапазоне от 340 до 380°C для достижения требуемой конверсии для облегчения сравнения.

Эксплуатационные характеристики, включая полученный продукт, представлены ниже в таблице 4.

Конверсия этилбензола (конверсия ЭБ) представляет собой массовый процент этилбензола, превращаемого под действием катализатора в бензол и этилен или другие молекулы. Ее определяли, как разницу масс.% этилбензола в сырье и масс.% этилбензола в продукте, деленную на масс.% этилбензола в сырье и умноженную на 100%.

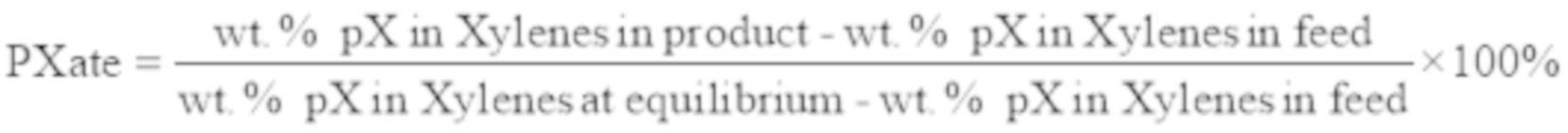

PXate представляет собой меру степени, при которой реакционная смесь ксилола достигала равновесия по пара-ксилолу. Ее определяли следующим образом:

где pX обозначает пара-ксилол.

Потерю ксилола рассчитывали, как разницу масс.% ксилолов в сырье и масс.% ксилолов в продукте, деленную на масс.% ксилолов в сырье и умноженную на 100%.

Таблица 4

Приведенные выше результаты экспериментов показывают, что комбинация катализаторов в соответствии с настоящим изобретением (катализатор F) позволяет деалкилировать алкилароматическое сырье при одновременной изомеризации ксилола с получением продукта с относительно высоким содержанием пара-ксилола.

Результаты, полученные для испытания F с применением комбинации катализаторов, как описано в настоящем изобретении, лучше, чем результаты, полученные в испытаниях A-E для различных отдельных катализаторов (катализаторы A-D), а также лучше, чем для катализатора E, для получения которого применяли смесь цеолитов.

Реферат

Способ деалкилирования алкилароматических соединений, который включает приведение алкилароматического сырья в контакт с i) первым катализатором, содержащим a) носитель, который содержит от 20 до 70 мас.% связующего на основе тугоплавкого оксида и от 30 до 80 мас.% деалюминированного ZSM-5 с размером кристаллитов от 500 до 10000 нм и молярным отношением диоксида кремния к оксиду алюминия (SAR) в диапазоне от 20 до 100; и b) количество от 0,001 до 5 мас.% одного или более металлов, выбранных из группы, состоящей из групп 6, 9 и 10; и ii) дополнительным катализатором, содержащим a) носитель, который содержит от 20 до 70 мас.% связующего на основе тугоплавкого оксида; от 30 до 80 мас.% ZSM-5 с размером кристаллитов от 3 до 100 нм и SAR в диапазоне от 20 до 200; и b) количество от 0,001 до 5 мас.% одного или более металлов, выбранных из группы, состоящей из групп 6, 9 и 10; при этом все проценты приведены в расчете на общее количество катализатора; при этом отношение первого и дополнительного катализаторов составляет от 1:5 до 5:1 (по массе). Способ демонстрирует выгодную изомеризацию ксилола в сочетании с высокой конверсией этилбензола, но которые также можно получать без необходимости предварительного селективирования с применением кремнийорганических соединений или осаждения кокса. 8 з.п. ф-лы, 4 табл., 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Катализатор, содержащий микропористый цеолит в мезопористом носителе, и способ его получения

Комментарии