Карбонат-гидроксодиалюминаты кальция с габитусом кристаллов в виде гексагональных пластинок - RU2448047C2

Код документа: RU2448047C2

Описание

Данное изобретение относится к способам получения карбонат-гидроксодиалюминатов кальция с габитусом кристаллов в виде гексагональных пластинок, к полученным таким образом алюминатам в композициях и системах стабилизаторов и к их применению.

Новые не содержащие свинца стабилизаторы поливинилхлорида (ПВХ) требуют использования гидротальцитов в качестве компонента стабилизатора для долговременной стабилизации в различных видах применения жесткого ПВХ.

EP-A 930332 также описывает использование трехкальциевого гидроксодиалюмината для систем, не содержащих цинка. Карбонат-гидроксодиалюминаты кальция при этом не описываются.

WO-A 93/25613 описывает получение катоитов. Соединения, содержащие карбонат, при этом не упоминаются. Синтез катоитов из гидроксида кальция и гидроксида алюминия также описывается в DE-A 2424763. В этом документе также демонстрируется огнезащитное действие в термопластах, в особенности, в полистироле, полиэтилене высокой плотности (HDPE), поливинилхлориде (ПВХ), эластомерном сополимере бутадиена и стирола (SBR) и сополимере этилена и винилацетата (EVA).

WO-A 92/13914 заявляет гидрокалюмиты в качестве стабилизаторов ПВХ. Гомологи, содержащие карбонат, здесь также не упоминаются. Синтез выполняется методом совместного осаждения, который обусловливает дополнительное содержание солей в сточных водах.

DE-A 19526370 раскрывает смешанные гидроксиды щелочноземельного металла и алюминия в качестве поглотителей кислот для обработки термопластов. В процессе приготовления молярные количества NaOH должны соответствовать имеющейся солевой нагрузке.

Тетракальциевый монокарбонат-додекагидроксодиалюминат был впервые выделен и охарактеризован Turriziani & Schippa [Ric. Sci. 26, 2792, (1956)]. Данный синтез является дорогим и затруднительным (выщелачивание цементных паст) и имеет низкую производительность (изготовление тонких пленок). В более ранних работах были описаны тетракальциевые тетрадекагидроксодиалюминаты, в которых позднее были обнаружены карбонаты (полу- или тетракарбонаты), хотя весьма вероятно, что образование карбоната происходило посредством взаимодействия с диоксидом углерода из воздуха.

JPCA Res. & Devel. Lab. (Portland Cement Assoc.) 4, 2 (1962) описывает способ формирования Ca4Al2(ОН)13(СО3)0,5 * 8H2O в ходе реакции Ca3Al2O6 с Ca(OH)2 в воде, продукт образуется после протекания реакции в течение 6 месяцев посредством побочной реакции с CO2 из воздуха.

Act. Cryst. C54, 1214 (1998) описывает Ca4Al2(OH)12CO3 * 5H2O, получаемый трехкомпонентным синтезом в твердом состоянии из Ca(OH)2, Al(OH)3 и СаСО3 при 120°C и давлении 2 кбар (200 кПа). Время реакции составляет 4 недели. Это исследование также включает рентгеноструктурный анализ.

Аналогичный способ описывается в Cem. Conc. Res. 29, 63 (1999). Описание другого синтеза опубликовано в J. Res. NBS (National Bureau of Standards) 64A, 333 (1960), где монокальциевый алюминат, полученный обжигом Al(OH)3 и СаСО3 при 1250°C в течение нескольких часов, смешивается с Ca(OH)2 и Na2CO3.

Недавно был предложен практический способ получения гидрата тетракальциевого монокарбонат-додекагидроксодиалюмината, в котором нитрат кальция приводится во взаимодействие с нитратом алюминия в присутствии раствора гидроксида натрия и раствора карбоната натрия на одной стадии, результирующий гель выдерживается при 65°C в течение 24 часов [J.Mater. Chem. 6 (1), 103 (1996) и Chem. Mater. 13, 3507 (2001)]. Однако этот процесс совместного осаждения неприменим в промышленных масштабах (дорогостоящие реагенты) и не очень благоприятен для окружающей среды, поскольку сточные воды содержат соли в значительной концентрации.

Ни один из этих методов синтеза не имеет какой-либо значимости для использования в промышленности, поскольку либо в них времена реакции составляют несколько недель, температуры выше 1000°C, либо они имеют низкую производительность, так что в основном на них можно лишь ссылаться как на методы формирования.

Вследствие этого имеется потребность в альтернативных способах получения карбонат-гидроксодиалюминатов кальция и в дополнительных возможных видах применения таких продуктов.

Поэтому задачей данного изобретения является предоставление таких способов и алюминатов, а также видов их применения.

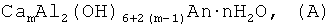

Данная задача достигается способом получения карбонат-гидроксодиалюминатов кальция, которые имеют габитус кристаллов в виде гексагональных пластинок и соответствуют формуле (A):

CamAl2(OH)6+2(m-1)An * nH2O (A)

где m = от 3,5 до 4,5, An = карбонат, который может быть частично заменен перхлоратом и/или трифторметансульфонатом (трифлатом), и n = от 0 до 6, включающим следующие стадии:

(a) взаимодействие оксида кальция или гидроксида кальция с возможно активированным оксогидроксидом алюминия или гидроксидом алюминия и одновременно или затем с источником карбоната, состоящим из диоксида углерода или (би)карбоната щелочного металла, и

(b1) возможное последующее взаимодействие продукта, полученного на стадии (a), с перхлорной кислотой и/или трифторметансульфоновой кислотой или

(b2) возможное прокаливание продукта, полученного на стадии (a), при температуре от 200°C до 900°C и последующий ионный обмен в присутствии перхлоратной и/или трифлатной соли, возможно в присутствии (би)карбоната щелочного металла, в воде.

Предпочтительно, m = от 3,8 до 4,2, An = карбонат, который возможно частично заменен перхлоратом, и n = от 0 до 3.

Кроме того, предпочтительно на стадии (a) добавляют (би)карбонат щелочного металла, предпочтительно карбонат натрия или калия.

Помимо этого, предпочтительно источник карбоната впоследствии превращается на стадии (a).

Реакцию на стадии (a) предпочтительно выполняют при температурах 25-180°C при давлении окружающей среды или при повышенном давлении вплоть до 12 бар (1200 кПа).

Добавление карбоната или диоксида углерода приводит к образованию гексагональных кристаллов, которые очень эффективно осаждаются и легко отфильтровываются. Это явление было неожиданным, поскольку при процессе в атмосфере инертного газа без карбоната образуются слизистые, трудно фильтруемые продукты. Соединения получают в виде белого твердого вещества. Выходы являются практически количественными.

Другим преимуществом этого способа можно считать то, что получаются соединения с габитусом кристаллов в виде пластинок или в виде таблеток, в результате чего минимизируются риски для здоровья персонала (респираторные заболевания, вызываемые вдыханием игольчатых кристаллов).

В дополнение к этому, основной способ получения алюминатов формулы (A) в соответствии с данным изобретением может содержать дополнительную последующую стадию (c), которая включает

(c) влажное измельчение продукта, полученного на стадии (a), или возможно на стадии (b), при использовании суспензии твердого вещества при его содержании от 50 до 700 г/л, предпочтительно от 100 до 500 г/л, более предпочтительно от 150 до 350 г/л, и измельчающих тел размером от 0,2 до 2,0 мм, предпочтительно от 0,3 до 1,0 мм, более предпочтительно от 0,3 до 0,6 мм, при этом средний размер частиц измельченного продукта составляет <10 мкм, предпочтительно <7 мкм, более предпочтительно <3 мкм и наиболее предпочтительно <1 мкм.

Данная заявка также предоставляет способ нанесения покрытия на карбонат-гидроксодиалюминаты кальция, включающий следующие стадии:

(a) получение карбонат-гидроксодиалюминатов кальция согласно способу получения в соответствии с данным изобретением и

(b) нанесение покрытия на продукт при температуре от 50 до 80°C при использовании для покрытия стеариновой или пальмитиновой кислоты или же их солей щелочных металлов в количестве от 1 до 10%, в расчете на продукт, на который необходимо нанести покрытие.

Данное изобретение также относится к композиции, содержащей

- по меньшей мере один карбонат-гидроксодиалюминат кальция, получаемый способом получения алюминатов формулы (A) в соответствии с данным изобретением, и

- гидроксид кальция и/или гидроксид алюминия.

Композиция может также содержать синтетический полимер.

При этом выгодным является то, что по меньшей мере один карбонат-гидроксодиалюминат кальция присутствует в концентрации от 10 до 70% по массе, предпочтительно 20-60% по массе, в расчете на массу синтетического полимера.

Синтетический полимер может, в частности, являться термопластичным и/или галогенированным полимером.

В особенности в случае галогенированных полимеров, предпочтительно ПВХ, соединения формулы (A), которые могут быть получены способом в соответствии с данным изобретением, придают очень высокую термическую стабильность, особенно при воздействии высоких термических напряжений (обработке). Это является неожиданным, поскольку желательное стабилизирующее действие не может быть достигнуто в случае соединений формулы (A), где An = карбонат, в соответствии с WO 92/13914 (карбонатсодержащие гидрокалюмиты).

Соединения формулы (A) могут также быть использованы в других синтетических полимерах или сополимерах, таких как полиэтилен (PE) высокой плотности (HD) и низкой плотности (LD), полипропилен (PP), полибутилен (PB), полиизобутилен (PIB), полиэфир (PET), полиамид (PA), полиуретан (PUR), полистирол (PS) или сополимер акрилонитрила, бутадиена и стирола (ABS), бутадиен-стирольный каучук (SBR), сополимер стирола и акрилонитрила (SAN) и сополимер этилена и винилацетата (EVA), предпочтительно в PS, SBR и EVA. При этом они превосходным образом выполняют функцию наполнителей или огнезащитных добавок/подавителей образования дыма. Механические величины при этом остаются хорошими даже в случае высоких уровней наполнения, и индекс текучести расплава (MFI) соответствует требованиям промышленности.

В дополнение к этому, данные соединения могут быть использованы в качестве катализаторов в каталитических реакциях (например, реакциях конденсации Клайзена и эпоксидирования нитрилов, а также реакциях переэтерификации) и также в реакциях окисления Байера-Виллигера. В активированной форме они могут функционировать в качестве носителя для других катализаторов, например, для реакций гидрогенизации, окислительно-восстановительных реакций, реакций присоединения Михаэля, эпоксидирования Вейца-Шеффера и цианэтилирования.

При использовании в качестве предшественников катализаторов могут быть прокалены (активированы) аналоги соединений формулы (A). Активация может быть выполнена прокаливанием карбонат-гидроксодиалюминатов кальция (A) при температурах от 200 до 900°C, при этом удаляется вода или вода и диоксид углерода.

Типичные представители карбоната-гидроксодиалюминатов кальция формулы (A) следующие:

1. Ca4Al2(ОН)12СО3 * nH2O;

2. Ca4,25Al2(ОН)12,5CO3 * nH2O;

3. Са4,5Al2(ОН)13СО3 * nH2O;

4. Са3,75Al2(ОН)11,5CO3 * nH2O;

5. Са3,5Al2(ОН)11CO3 * nH2O;

6. Ca4Al2(ОН)12(СО3)0,75(ОН)0,5 * nH2O

7. Ca4Al2(ОН)12(СО3)0,5(ОН) * nH2O

8. Ca4Al2(ОН)12(СО3)0,25(ОН)1,5 * nH2O

9. Ca4Al2(ОН)12(СО3)0,75(ClO4)0,5 * nH2O

10. Ca4Al2(ОН)12(СО3)0,5ClO4 * nH2O

11. Ca4Al2(ОН)12(СО3)0,25(ClO4)1,5 * nH2O

12. Ca4Al2(ОН)12(СО3)0,25(трифлат)1,5 * nH2O

13. Ca4Al2(ОН)12(СО3)0,75(трифлат)0,5 * nH2O

14. Ca4Al2(ОН)12(СО3)0,5(трифлат) * nH2O

15. Ca4Al2(ОН)12(СО3)0,5(ClO4)0,5(трифлат)0,5 * nH2O

В этих формулах n имеет величину, указанную выше.

Предпочтительными являются соединения 1, 6, 7, 8, 9, 10, 11, 12, 13, 14 и 15. Особенно предпочтительными являются соединения 1, 6, 7, 9 и 13.

При использовании в качестве исходных материалов оксида кальция или гидроксида кальция и оксогидроксида алюминия или гидроксида алюминия, в неактивированной или активированной форме, и карбоната или бикарбоната натрия (калия) или диоксида углерода, при этом предпочтительными являются карбонат натрия или калия, и добавление предпочтительно выполняется на более поздней стадии, возможно получение карбонат-гидроксодиалюминатов кальция формулы (A), где An = карбонат, главным образом после нагревания в течение нескольких часов при интенсивном перемешивании (вплоть до 1000 об/мин) в водной фазе и после отделения фильтрацией, в виде белого твердого вещества с практически количественным выходом. Реакция протекает предпочтительно при давлении окружающей среды при 25-98°C или при повышенных температурах вплоть до 180°C и давлениях вплоть до 12 бар (1200 кПа).

Оксид кальция может быть использован в виде жженой извести или негашеной извести; гидроксид кальция, помимо прочих видов, в форме гашеной извести, водной суспензии извести в воде в виде известковой воды или известкового молока; оксогидроксид алюминия может быть использован в виде боксита, диаспора или бемита; гидроксид алюминия, помимо прочих видов, в форме гиббсита, гидраргиллита или бейерита.

Перхлоратные или трифлатные соли получают реакционным взаимодействием соединений формулы (A) с водной разбавленной перхлорной кислотой или трифторметансульфоновой кислотой при комнатной температуре. В альтернативных синтезах также возможно исходить из прокаленных (активированных) соединений формулы (A), где An = карбонат. В этом случае за активацией следует загрузка посредством анионного обмена с водными растворами солей, особенно растворами перхлората или трифлата щелочного металла, при этом может присутствовать (би)карбонат щелочного металла.

Адсорбаты перхлората натрия или трифлата натрия могут быть получены распылением водных растворов соли на активированные или неактивированные соединения формулы (A) или перемешиванием с ними.

Предпочтительными являются продукты в виде тонких частиц с узким распределением их по размерам. Распределение частиц продуктов по размерам может быть отрегулировано на последующей стадии посредством перемешивающих шаровых мельниц. Эта стадия предпочтительно выполняется для реакционной суспензии с содержанием твердых частиц 50-700 г/л, при этом могут быть использованы измельчающие тела размером 0,2-2 мм, и средний размер частиц измельченного продукта составляет <10 мкм.

Особенно предпочтительными являются продукты с покрытием. Нанесение покрытия из стеариновой кислоты или пальмитиновой кислоты или же их солей щелочных металлов выполняется при температуре от 50 до 80°C. Эта стадия выполняется перед фильтрацией, т.е. во время выполнения процесса, или после сушки, т.е. после выполнения процесса, посредством добавления жирных кислот или их солей щелочных металлов, количество которых составляет от 1 до 10% по массе, в расчете на массу продукта, на который необходимо нанести покрытие. Эта стадия может быть также выполнена в смесителе Henschel.

Карбонат-гидроксодиалюминаты кальция формулы (A) могут быть использованы в качестве термостабилизаторов, особенно для ПВХ, в количествах от 0,1 до 10 частей на 100 частей полимера (phr). Предпочтительным является их содержание от 0,5 до 5,0 частей на 100 частей полимера и особенно предпочтительным от 1,0 до 3,0 частей на 100 частей полимера.

Данное изобретение соответственно также предоставляет систему стабилизатора для синтетических полимеров, содержащую по меньшей мере один карбонат-гидроксодиалюминат кальция, получаемый способом его изготовления в соответствии с данным изобретением.

Соединения формулы (A) предпочтительно присутствуют в количестве от 0,1 до 10 частей на 100 частей полимера, предпочтительно от 0,5 до 5,0 частей на 100 частей полимера и более предпочтительно от 1,3 до 3,0 частей на 100 частей полимера.

Предпочтительная система стабилизатора содержит по меньшей мере одно из следующих веществ: гидроксид кальция, цинковое мыло, Ca/Zn стабилизатор, 1,3-дикетон, включая его соль Ca, Mg, Zn или Al, полиол (например, мальтит, лактит, палатинит, пентаэритрит (PE), бис-PE, триметилолпропан (TMP), бис-TMP или трис-(гидроксиэтил)изоцианурат (THEIC)), сложный эфир фосфористой кислоты, соединение глицидила, эпоксидированный сложный эфир жирной кислоты, перхлорат/трифлат щелочного металла, перхлорат/трифлат щелочноземельного металла или перхлорат/трифлат цинка, не растворенные или растворенные в воде или в органическом растворителе, аминоурацил, дигидропиридин, сложный эфир аминокротоновой кислоты, цианацетилкарбамид или перхлоратная соль.

Эти и другие добавки, которые могут присутствовать в системах стабилизатора по данному изобретению, описаны в данном документе ниже.

Для термостабилизации, особенно ПВХ, дополнительно могут присутствовать следующие соединения или классы соединений:

• гидроксиды или мыла металла (металл: Mg, Ca, Zn и Al),

• гидротальциты, даусониты и цеолиты,

• бета-дикетоны или бета-кетоэфиры,

• аминоурацилы и -тиоурацилы,

• глицидиловые соединения,

• полиолы (например, мальтит, лактит, палатинит, пентаэритрит, дипентаэритрит или THEIC),

• сложные эфиры фосфористой кислоты,

• перхлораты (или трифлаты) щелочного металла, щелочноземельного металла или цинка, не растворенных или растворенных в воде или в органическом растворителе (например, бутилдигликоле (BDG), полиэтиленгликоле (PEG) или полиоле).

Дополнительные детали соединений и классов соединений (определения и количества) могут быть взяты из ЕР 1669397.

Кроме того, дополнительно могут быть добавлены следующие добавки:

• наполнители,

• смазки,

• пластификаторы,

• пигменты,

• эпоксидированные эфиры жирных кислот,

• антиоксиданты,

• поглотители УФ-лучей и светостабилизаторы,

• пенообразователи.

Детальная информация в отношении этих добавок имеется в ЕР 1669397.

Дополнительными добавками являются оптические отбеливатели, антистатики, биоциды, вещества для улучшения технологических свойств, агенты против помутнения, гелеобразователи, модификаторы удара, дезактиваторы металлов, огнезащитные добавки и подавители образования дыма, а также агенты, придающие совместимость. Их описания могут быть найдены в «Plastics Additives Handbook», Edited by Dr. Hans Zweifel, Carl Hanser Verlag, 5th edition, 2000 и в «Handbook of Polyvinyl Chloride Formulating» E.J. Wickson, J. Wiley & Sons, 1993.

Примерами хлорированных полимеров, подлежащих стабилизации, являются полимеры винилхлорида, винилиденхлорида, виниловые смолы, содержащие звенья винилхлорида в их структуре, такие как сополимеры винилхлорида и сложных виниловых эфиров алифатических кислот, главным образом, винилацетата, сополимеры винилхлорида со сложными эфирами акриловой кислоты и метакриловой кислоты и с акрилонитрилом, сополимеры винилхлорида с диеновыми соединениями и ненасыщенными дикарбоновыми кислотами или их ангидридами, такие как сополимеры винилхлорида с диэтилмалеатом, диэтилфумаратом или малеиновым ангидридом, постхлорированные полимеры и сополимеры винилхлорида, сополимеры винилхлорида и винилиденхлорида с ненасыщенными альдегидами, кетонами и другими соединениями, такими как акролеин, кротональдегид, винилметилкетон, винилметиловый эфир, винилизобутиловый эфир и т.п.; полимеры винилиденхлорида и его сополимеры с винилхлоридом и другими полимеризуемыми соединениями; полимеры винилхлорацетата и дихлордивинилового эфира; хлорированные полимеры винилацетата, хлорированные полимерные сложные эфиры акриловой кислоты и альфа-замещенной акриловой кислоты; полимеры хлорированных стиролов, например, дихлорстирола; хлоркаучуки; хлорированные полимеры этилена; полимеры и постхлорированные полимеры хлорбутадиена и его сополимеры с винилхлоридом, хлорированные природные и синтетические каучуки и смеси указанных выше полимеров одного с другим или с другими полимеризуемыми соединениями. В рамках данного изобретения под ПВХ также понимаются сополимеры винилхлорида с полимеризуемыми соединениями, такими как акрилонитрил, винилацетат или акрилонитрил-бутадиен-стирол (ABS), которые могут быть суспензионными, блочными или эмульсионными полимерами.

Предпочтительным является гомополимер ПВХ, в отдельности или в комбинации с полиакрилатами или полиметакрилатами.

Кроме того, пригодны также графт-полимеры ПВХ с сополимером этилена и винилацетата (EVA), сополимером акрилонитрила, бутадиена и стирола (ABS) и сополимером метилметакрилата, бутадиена и стирола (MBS), и подобные графт-полимеры ПВХ с полиметилметакрилатом (PMMA). Предпочтительными субстратами являются также смеси вышеуказанных гомо- и сополимеров, особенно гомополимеров винилхлорида, с другими термопластичными или/и эластомерными полимерами, особенно смеси с сополимером акрилонитрила, бутадиена и стирола (ABS), сополимером метилметакрилата, бутадиена и стирола (MBS), эластомерным сополимером акрилонитрила и бутадиена (NBR), сополимером стирола и акрилонитрила (SAN), сополимер этилена и винилацетата (EVA), (хлорированным полиэтиленом (CPE), полиметилакрилатом (PMA), полиметилметакрилатом (PMMA), эластомерным сополимером этилена, пропилена и диенового мономера (EPDM) и полилактонами, особенно из группы, включающей ABS, NBR, NAR (сополимер акрилонитрила и акрилата), SAN и EVA. Используемые сокращения для сополимеров известны специалистам в данной области и являются следующими: ABS (сополимер акрилонитрила, бутадиена и стирола); SAN (сополимер стирола и акрилонитрила); NBR (эластомерный сополимер акрилонитрила и бутадиена); NAR (эластомерный сополимер акрилонитрила и акрилата); EVA (сополимер этилена и винилацетата). В частности, подходят также сополимеры стирола, акрилонитрила и акрилатов (ASA).

Предпочтительными компонентами в связи с этим являются полимерные композиции, которые содержат в качестве компонентов (i) и (ii) смесь 25-75% по массе ПВХ и 75-25% по массе вышеуказанных сополимеров. Особое значение в качестве компонентов представляют собой композиции, содержащие (i) 100 частей по массе ПВХ и (ii) от 0 до 300 частей по массе ABS и/или ABS, модифицированного SAN, и от 0 до 80 частей по массе сополимеров NBR, NAR и/или EVA, однако главным образом EVA.

Кроме того, применимыми для стабилизации в контексте данного изобретения являются также, в частности, рецикляты хлорированных полимеров, которые могут быть полимерами, описанными более подробно выше, и которые могут иметь повреждения вследствие обработки, использования или хранения. Особенно предпочтительным является рециклят ПВХ. Другое применение композиций стабилизатора по данному изобретению основано на том факте, что конечному изделию из жесткого или гибкого ПВХ могут быть приданы антистатические свойства. Таким образом, возможно уменьшение количества используемых дорогих антистатиков. Для этого применения преимущественным является гибкий ПВХ или полужесткий ПВХ. Особенно преимущественным является гибкий ПВХ или полужесткий ПВХ.

Стабилизация по данному изобретению применима как для хлорированных полимерных композиций, которые образованы непластифицированными или не содержащими пластификатора или же в основном не содержащими пластификатора композициями, так и для пластифицированных композиций. Особенно преимущественным является применение для жесткого ПВХ или полужесткого ПВХ.

Композиции по данному изобретению применимы, особенно в форме составов для жесткого ПВХ, для полых изделий (бутылок), упаковочных пленок (пленок, изготовленных горячим формованием), пленок, сформованных раздувом, пленок для подушек безопасности (автомобили), труб, пеноматериалов, жестких профилей (оконные рамы), профилей для полупрозрачных стен, конструкционных профилей, пленок (включая те из них, которые изготовлены посредством процесса Luvitherm), профилей, элементов наружной обшивки (сайдинга), соединительных элементов, офисных пленок и оборудования зданий, изоляторов, компьютеров и компонентов предметов домашнего обихода и для видов применения в электронике, особенно в области полупроводников. Они особенно хорошо подходят для изготовления оконных профилей с высокой степенью белизны и глянцевитости поверхности.

Предпочтительные другие композиции, в форме составов для полужесткого и гибкого ПВХ, применимы для оболочек проводов, изоляции кабелей, декоративных пленок, кровельных пленок, пеноматериалов, агротехнических пленок, рукавов, уплотнительных профилей, полов, обоев, автомобильных частей, гибких пленок, изделий, формуемых литьем под давлением, офисных пленок и пленок для пневматических сооружений. Примерами использования композиций по данному изобретению в качестве пластизолей являются синтетическая кожа, полы, тканевые покрытия, обои, покрытия для катушек и защита низа кузова для автомобилей; примерами использования композиций по данному изобретению для спеченного ПВХ являются шпатлевка, формование полых изделий заливкой и медленным вращением формы и покрытия для катушек, а также в поливинилхлориде, полученном эмульсионной полимеризацией, (E-ПВХ) для пленок, изготовленных посредством процесса Luvitherm. Для дополнительных подробностей в этой области см. «KUNSTSTOFFHANDBUCH PVC» [Plastics Handbook, PVC], Volume 2/2, W. Becker/H. Braun, 2nd ed. 1985, Carl Hanser Verlag, p. 1236-1277.

Данное изобретение также предоставляет карбонат-гидроксодиалюминат кальция, получаемый способом изготовления по данному изобретению, в котором m = от 3,8 до 4,2, An = карбонат и n = от 0 до 3.

Эти карбонат-гидроксодиалюминаты кальция и композиции по данному изобретению могут быть использованы в качестве катализатора (предшественника), для иммобилизации ферментов, в качестве наполнителей, огнезащитных добавок или подавителей образования дыма для HDPE, PET, PS, SBR, SAN или EVA.

Примеры

Пример 1: Получение гидрата тетракальциевого монокарбонат-додекагидроксодиалюмината

В реакционном сосуде (5 м3) 296 кг (4 кмоль) гидроксида кальция (Nekablanc®0 от KFN) суспендируют в 3 т деминерализованной воды. Суспензию нагревают до 90°C при перемешивании.

При скорости мешалки 900 об/мин быстро добавляют 156 кг (2 кмоль) гидроксида алюминия (Apyral® 40CD от NABALTEC) посредством подающего шнека. Затем, по прошествии одного часа, добавляют раствор 106 кг (1 кмоль) карбоната натрия в 1 т деминерализованной воды и выдерживают смесь при 90°C при перемешивании в течение следующего часа. Охлажденную суспензию затем фильтруют через фильтр-пресс и промывают деминерализованной водой до практически нейтрального состояния, после чего сушат осадок на фильтре в мельнице-сушилке. Тонкокристаллический белый порошок имеет габитус кристаллов в виде гексагональных пластинок и получается с выходом примерно 98% (506 кг). Он имеет следующие величины при анализе:

CaOнайдено: 41,8%; Al2O3 найдено: 19,3%; CO2 найдено: 9,3%; H2Oнайдено: 29,6%

CaOвычислено: 42,4%; Al2O3 вычислено: 19,8%; CO2 вычислено: 8,5%;

H2Oвычислено:29,3% (Содержание H2O рассчитано из разности)

Это соответствует следующей эмпирической формуле: 3,9CaO*Al2O3*CO2*8,4H2O (мол. масса = 516,2)

или

Са3,9Al2(ОН)11,8СО3*2,5H2O

Дифракционный рентгеновский анализ показывает, что исходные материалы Ca(OH)2 (портландит) и Al(OH)3 (гиббсит) присутствуют лишь в небольших количествах <5%.

Параметры решетки следующие: 2Θ=11,8° (базисное отражение) и d=7,5Å (межплоскостное расстояние).

Примеры 2-4: Тестирование эксплуатационных характеристик продукта PM1 по данному изобретению по сравнению с коммерческими продуктами PM2 и PM3

Образец вещества от примера 1 (PM1, пример 2) подвергают динамическому испытанию на нагрев (DWT) при 180°C в сравнении с HYSAFE 549 (продажный гидротальцит от M.J.HUBER Corp. - PM2, пример 3) и ZEOLON P4A (продажный натриевый цеолит A от MAL RT - PM3, пример 4). Испытание выполняют при использовании вальцовой мельницы COLLIN W110E (диаметр валка: 110 мм, 10 об/мин, трение: -10%).

Смеси имеют следующий состав (таблица 1)

Смеси гомогенизируют при использовании вальцовой мельницы при 180°C в течение 5 минут. Затем вальцевание продолжают при 180°C и отбирают с интервалами в 5 минут образцы (d=0,3 мм, 25×38 мм) для определения их пожелтения (величины YI) посредством колориметра от BYK GARDNER (Spectro Guide Sphere Gloss) в соответствии с ASTM D1925.

Величины YI отдельных образцов представлены в таблице 2 ниже (чем меньше величина YI, тем выше эффективность).

Как это видно, пример 2 по данному изобретению очевидным образом превосходит известный уровень техники (PA), примеры 3 и 4, в отношении первоначального цвета (AF) и сохранения цвета (FH).

Примеры 5-7: Модификации состава PM-1 (см. таблицу 3)

Смеси гомогенизируют и тестируют аналогично вышеприведенным примерам. Величины YI представлены в таблице 4 ниже.

Сравнение примера 2 с примером 6 показывает, что альтернативная стабилизация, основанная на аминоурациле, способствует значительному улучшению в величинах AF и FH (40 и 18%, соответственно, при YI: 37,7/37,6 и YI: 49,2/49,0). Аналогичным образом значительное увеличение показывает сравнение примеров 6 и 7 с добавкой ESBO.

Сравнение примера 2 с примером 5 показывает, что добавка ESBO приводит к улучшению эксплуатационных характеристик на 18 или 17% (YI: 45,2/45,0 и YI: 48,1/48,0).

Для DHC (величины t10, t50 и t200 в соответствии с DIN 53 581, метод B: измерение удельной электрической проводимости, см. WO 2006/013040, стр. 64, 65 - Использование вальцованных листовых образцов ПВХ вместо порошковых образцов ПВХ), см. таблицу 5, замещение цинкового стабилизатора на органический стабилизатор приводит к отчетливому улучшению (увеличение величин t10, t50 и t200 на 41%, 55% и 75%).

Пример 9: Испытания на поглощение воды образцами

1. Изготовление композиционных материалов:

1000 г композиционного материала в соответствии с примерами 2, 3 и 4 в смесителе Henschel (примерно 15 мин, 110°C, 2500 об/мин).

2. Изготовление прессованных пластин:

Мешалка (PolyLab System, от ThermoElectronCorp.: привод: Rheocord 300p, смеситель: Rheomix 3000p, от 180 до 185°C, 40 об/мин, от 12 до 15 мин); пресс (Polystat 300S, от Schwabenthan: 12 мин, 175°C, 100 килофунтов/см2 (45 т/см2)), размеры пластин: 180×250×3 мм.

Процедура поглощения воды: Прессованные пластины размещают в соответствии с ISO 62:1999 в дистиллированной воде (500 мл, 23°C) и выдерживают в течение 3 недель (см. таблицу 6).

Численные величины показывают увеличение водопоглощения в примере 2 по сравнению с примером 4 и примером 3, т.е. имеет место улучшение в случае использования соединений по данному изобретению по сравнению с прототипом

Реферат

Изобретение может быть использовано в неорганической химии. Для получения карбонат-гидроксодиалюминатов кальция, имеющих габитус кристаллов в виде гексагональных пластинок и соответствующих формуле CamAl2(ОН)6+2(m-1)An*nН2O, где m = от 3,5 до 4,5, An - карбонат, который может быть частично замещен перхлоратом и/или трифторметансульфонатом (трифлатом), и n = от 0 до 6, осуществляют взаимодействие оксида кальция или гидроксида кальция с активированным оксогидроксидом алюминия или гидроксидом алюминия и с диоксидом углерода или (би)карбонатом щелочного металла. Затем возможно проведение взаимодействия полученного продукта с перхлорной кислотой и/или трифторметансульфоновой кислотой или его прокаливание при температуре от 200°С до 900°С с последующим ионным обменом в присутствии перхлоратной и/или трифлатной соли в воде. Полученные карбонат-гидроксодиалюминаты кальция могут найти применение в стабилизаторах для синтететических полимеров, в качестве катализаторов, наполнителей, огнезащитных добавок или подавителей образования дыма. Изобретение позволяет снизить температуру и длительность и повысить производительность при получении карбонат-гидроксодиалюминатов кальция. 6 н. и 10 з.п. ф-лы, 6 табл., 9 пр.

Формула

где m = от 3,5 до 4,5; An - карбонат, который может быть частично заменен перхлоратом и/или трифторметансульфонатом (трифлатом); n = от 0 до 6, включающий следующие стадии:

(а) взаимодействие оксида кальция или гидроксида кальция с возможно активированным оксогидроксидом алюминия или гидроксидом алюминия и одновременно или затем с источником карбоната, состоящим из диоксида углерода или (би)карбоната щелочного металла, и

(b1) возможное последующее взаимодействие продукта, полученного на стадии (а), с перхлорной кислотой и/или трифторметансульфоновой кислотой или

(b2) возможное прокаливание продукта, полученного на стадии (а), при температуре от 200 до 900°С и последующий ионный обмен в присутствии перхлоратной и/или трифлатной соли, возможно в присутствии (би)карбоната щелочного металла, в воде.

(с) влажное измельчение продукта, полученного на стадии (а) или возможно на стадии (b), при использовании суспензии твердого вещества при его содержании от 50 до 700 г/л и измельчающих тел размером от 0,2 до 2,0 мм, при этом средний размер частиц измельченного продукта составляет <10 мкм.

(a) получение карбонат-гидроксодиалюминатов кальция по одному из пп.1-6 и

(b) нанесение покрытия на продукт при температуре от 50 до 80°С при использовании для покрытия стеариновой или пальмитиновой кислоты или же их солей щелочных металлов в количестве от 1 до 10% в расчете на продукт, на который необходимо нанести покрытие.

- по меньшей мере один карбонат-гидроксодиалюминат кальция, получаемый способом по любому из пп.1-7, и

- гидроксид кальция и/или гидроксид алюминия.

Комментарии