Система профилей для создания замкового соединения - RU200250U1

Код документа: RU200250U1

Чертежи

Описание

Полезная модель относится к изготовлению профилей, имеющих боковые кромки, специально предназначенные для зацепления одной с другой, с образованием замкового соединения, которое может быть использовано преимущественно в соединении стенкообразующих сварных элементов шпунтового типа для создания шпунтовых стенок непрямолинейной формы.

Известен замок для соединения шпунтовых элементов, включающий обойму и заведенный в полость обоймы соединительный кулачок, при этом обойма выполнена из металлической толстостенной трубы с продольным пазом по образующей, в который заведена полоса, несущая кулачок, выполненный из квадратного или прямоугольного цельного или полого прокатного профиля с обеспечением примыкания кулачка к внутренней стенке металлической толстостенной трубы, по крайней мере, двумя гранями, при этом к кулачку и к обойме вдоль продольной оси по всей длине замка приварены соответствующие металлические полосы, причем отношение толщины полосы b к ширине паза В находится в пределах от 0,65 до 0,9, а отношение размера стороны кулачка А, перпендикулярной оси приваренной полосы, к ширине паза В находится в пределах от 1,7 до 2,6. Замок в поперечном сечении он имеет угловую форму, образованную полосой, изогнутой под углом α, равным 60-180° по радиусу, не меньшим толщины полосы (патент РФ №2398073, МПК E02D 5/08, 27.08.2010 г.).

Недостатки известной конструкции замка заключаются в необходимости проведения дополнительных технологических операций по загибу стандартных металлических полос и вырезке из стандартных металлических труб продольных пазов для изготовления обойм, что ведет к существенному удорожанию изготовления стенкообразующих сварных элементов шпунтового типа для создания шпунтовых стенок непрямолинейной формы.

В качестве прототипа, как наиболее близкая по технической сущности к предлагаемому устройству, выбрана система профилей для создания замкового соединения (патент РФ №93092, МПК E02D 5/12, 20.04.2010 г.) применительно к использованию ее в соединении стенкообразующих сварных элементов шпунтового типа из горячекатаных полос для создания шпунтовых стенок непрямолинейной формы. Эта система содержит два профиля: первый - симметричный с U-образной кромкой, образующей открытую полость, и полосовой частью, второй - симметричный с Т-образной кромкой и полосовой частью.

Боковая кромка Т-образного поперечного сечения выполнена в виде полки с симметрично загнутыми к оси профиля краями, при этом угол α загиба краев полки Т-образного профиля меньше 90°, а угол загиба концевых участков U-образной боковой кромки профиля равен α+90°. Замковое соединение создается за счет размещения Т-образной кромки второго профиля в открытой полости U-образной кромки первого профиля. Профили выполнены методом горячего прессования из круглой заготовки. Недостатки прототипа поясняются чертежами.

На фиг. 1 представлен вид непрямолинейной сварной шпунтовой стенки из горячекатаных полос с использованием профилей для создания замкового соединения согласно описанию полезной модели патент РФ 93092.

На фиг. 2 представлена схема нагружения замкового соединения непрямолинейной сварной шпунтовой стенки (при повороте осей шпунтовых панелей на угол β>0°).

На фиг. 3 представлен вид непрямолинейной сварной шпунтовой стенки с использованием дополнительных загнутых горячекатаных полос с использованием профилей для создания замкового соединения согласно описанию полезной модели патенту РФ 93092.

На фиг. 4 представлена схема нагружения замкового соединения непрямолинейной сварной шпунтовой стенки с использованием дополнительных загнутых горячекатаных полос (без поворота осей шпунтовых панелей, угол β=0°).

Недостатками прототипа являются: для (фиг. 2) - невозможность обеспечить одинаковую растягивающую нагрузку на концевые участки профилей с U-образной и Т-образной кромкой при повороте осей отдельных шпунтовых панелей на угол 0<β<10° относительно друг друга. Из расчетной схемы при условии равновесия следует, что в случае симметричного растяжения при β=0° есть контакт на каждой из пар концевых участков и нагрузка на каждом из концевых участков профилей равна Р1Х - Р2х=Р/2, где Р - растягивающая нагрузка. А в случае β>0° отсутствует контакт на одной паре концевых участков и из расчетной схемы при условии равновесия следует, что Р2Х=0 и Р1Х = Р, т.е. одна пара концевых участков не нагружена, а на второй паре растягивающая нагрузка возрастает в 2 раза в сравнении с симметричной схемой. Это снижает запас прочности замкового соединения; для (фиг. 4) - необходимость проведения дополнительной технологической операции по загибу стандартных горячекатаных полос и сварке, что ведет к существенному удорожанию изготовления стенкообразующих сварных элементов шпунтового типа для создания шпунтовых стенок непрямолинейной формы.

Технический результат - повышение прочности, надежности, снижение себестоимости изготовления стенкообразующих сварных элементов шпунтового типа для создания шпунтовых стенок непрямолинейной формы.

Указанный технический результат полезной модели достигается тем, что система профилей для создания замкового соединения содержит пару профилей: охватывающий профиль, состоящий из полосовой части и U-образной боковой кромки, концевые участки которой, загнутые внутрь, образуют открытую полость для размещения в ней боковой кромки второго профиля, концевые участки U-образной кромки выполнены симметричными относительно оси профиля, и охватываемый профиль, состоящий из Т-образного профиля, состоящего из полки с симметрично загнутыми краями и с возможностью ее размещения в открытой полости, образованной концевыми участками U-образной боковой кромки первого профиля, причем угол а загиба краев полки Т-образного профиля меньше 90°, а угол загиба концевых участков U-образной кромки полосового профиля равен α+90°, и полосовой части, ось симметрии которой совпадает с осью симметрии полки, согласно предложению полосовая часть охватываемого профиля выполнена частично отогнутой наружу от оси симметрии полки в сторону одного из краев полки Т-образного профиля на угол γ не более 120°.

Технический результат достигается также тем, что профили выполнены методом горячего прессования из круглой заготовки.

Сущность полезной модели поясняется чертежами.

На фиг. 5 представлен общий вид предлагаемой конструкции системы профилей для создания замкового соединения.

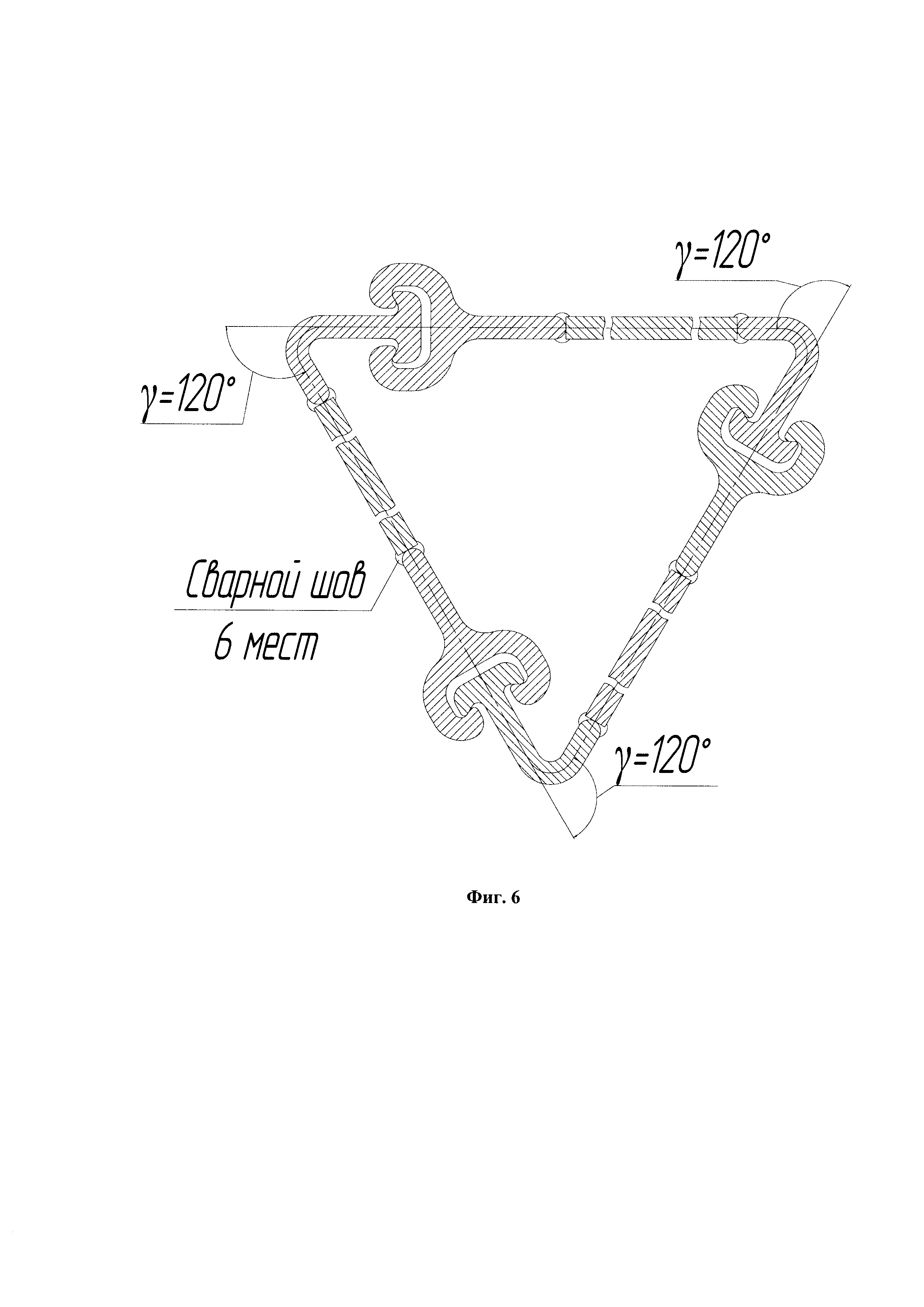

На фиг. 6 представлен вариант использования системы профилей для создания замкового соединения в шпунтовой стенке треугольной формы (угол γ=120°).

На фиг. 7 представлен вариант использования системы профилей для создания замкового соединения в шпунтовой стенке прямоугольной формы, (угол γ=90°).

На фиг. 8 представлен вариант использования системы профилей для создания замкового соединения в шпунтовой стенке шестигранной формы, (угол γ=60°).

На фиг. 9 представлен вариант использования системы профилей для создания замкового соединения в шпунтовой стенке произвольной непрямолинейной формы.

Предлагаемая система профилей для создания замкового соединения содержит плоский охватывающий профиль, состоящий из полосовой части 1 и U-образной боковой кромки 2, концевые участки 3 которой, загнутые внутрь, образуют открытую полость 4 для размещения в ней боковой кромки охватываемого профиля (фиг. 5). Концевые участки 3 U-образной кромки 2 выполнены симметричными относительно оси охватывающего профиля. Охватываемый профиль состоит из Т-образного профиля 5, состоящего из полки с симметрично загнутыми краями 6 и с возможностью ее размещения в открытой полости 4, образованной концевыми участками 3 U-образной боковой кромки 2 плоского охватывающего профиля, и полосовой части 7, ось симметрии которой совпадает с осью симметрии полки Т-образного профиля 5. Конец 8 полосовой части 7 охватываемого профиля загнут на ширину А>0 на угол γ не более 120° относительно оси симметрии полки Т-образного профиля 5.

Угол α загиба краев полки Т-образного профиля 5 меньше 90°, а угол загиба концевых участков 3 U-образной боковой кромки 2 охватывающего профиля равен α+90°.

Изготовление профилей осуществляется методом горячего прессования из круглой заготовки с последующими операциями правки и резки.

Недостатки прототипа устраняются за счет следующего.

Во-первых, один недостаток прототипа устраняется за счет того, что появляется возможность обеспечить симметричную схему растяжения и одинаковую растягивающую нагрузку и постоянный контакт на концевых участках профилей с U-образной и Т-образной кромкой при повороте осей отдельных шпунтовых панелей на любой угол в диапазоне от 0 до 120° относительно друг друга, поскольку всегда можно подобрать профиль с Т-образной кромкой, концевая часть полосовой части которого загнута на угол 0<γ≤120° относительно оси симметрии полки, и этот угол загиба равен необходимому углу поворота шпунтовых панелей, находящихся в соединении.

Во-вторых, другой недостаток прототипа устраняется за счет того, что отпадает необходимость загиба стандартных горячекатаных полос, поскольку всегда можно подобрать профиль с Т-образной кромкой, концевая часть полосовой части которого загнута на угол 0<γ≤120° относительно оси симметрии полки, и этот угол загиба равен необходимому углу загиба стандартных горячекатаных полос.

Для создания замкового соединения боковая кромка охватываемого профиля с Т-образной кромкой 5 вставляется с торца в открытую полость 4 U-образной боковой кромки 2 охватывающего профиля. Размеры боковой кромки охватываемого профиля и U-образной боковой кромки охватывающего профиля такие, что обеспечивается их свободное движение относительно друг друга. При малых нагрузках исключено «выскакивание» боковой кромки Т-образного профиля 5 охватываемого профиля из U-образной боковой кромки 2 охватывающего профиля. Указанные значения углов загиба концевых участков профилей при создании замкового соединения обеспечивают контакт по прямым отрезкам при растяжении вдоль оси симметрии при выполнении следующего условия: оси симметрии боковой кромки Т-образного профиля 5 охватываемого профиля и U-образной боковой кромки 2 охватывающего профиля совпадают.

Угол загиба конца 8 полосовой части 7 относительно оси профиля Т-образного профиля 5 кромкой может меняться в пределах 0<γ≤120°, что позволяет реализовать создание: при γ=120° - шпунтовых стенок треугольной формы (фиг. 5), при γ=90° - шпунтовых стенок прямоугольной формы (фиг. 6), при γ=60° - шпунтовых стенок шестигранной формы (фиг. 7), при различных сочетаниях угла загиба в пределах 0<γ≤120° - шпунтовых стенок произвольной непрямолинейной формы (фиг. 8).

Изготовление профилей осуществляется методом горячего прессования из круглой заготовки с последующими операциями правки и резки.

Система профилей для создания замкового соединения может быть использована преимущественно в соединении стенкообразующих сварных элементов шпунтового типа для создания шпунтовых стенок непрямолинейной формы.

Реферат

Полезная модель относится к изготовлению профилей, имеющих боковые кромки, специально предназначенные для зацепления одной с другой, с образованием замкового соединения, которое может быть использовано преимущественно в соединении стенкообразующих сварных элементов шпунтового типа для создания шпунтовых стенок непрямолинейной формы. Технический результат, заключающийся в повышении прочности и надежности изготовления стенкообразующих сварных элементов шпунтового типа для создания шпунтовых стенок непрямолинейной формы, обеспечивается за счет того, что замковое соединение содержит пару профилей: охватывающий профиль, состоящий из полосовой части и U-образной боковой кромки, концевые участки которой, загнутые внутрь, образуют открытую полость для размещения в ней боковой кромки второго профиля, концевые участки U-образной кромки выполнены симметричными относительно оси профиля, и охватываемый профиль, состоящий из Т-образного профиля, состоящего из полки с симметрично загнутыми краями и с возможностью ее размещения в открытой полости, образованной концевыми участками U-образной боковой кромки первого профиля, причем угол α загиба краев полки Т-образного профиля меньше 90°, а угол загиба концевых участков U-образной кромки полосового профиля равен α+90°, и полосовой части, ось симметрии которой совпадает с осью симметрии полки, согласно полезной модели полосовая часть охватываемого профиля выполнена частично отогнутой наружу от оси симметрии полки в сторону одного из краев полки Т-образного профиля на угол γ не более 120°; профили выполнены методом горячего прессования из круглой заготовки. 1 н. и 1 з. п. ф-лы, 9 ил.

Комментарии