Двигатель с внешней смазкой кулачков - RU2692193C2

Код документа: RU2692193C2

Чертежи

Описание

Область техники, к которой относится изобретение

Различные варианты осуществления настоящего изобретения относятся к области смазки кулачков распределительного вала двигателя внутреннего сгорания.

Уровень техники

Двигатели внутреннего сгорания содержат кулачки, выступы или ролики, установленные по длине распределительного вала. При вращении распределительного вала кулачки непосредственно или опосредованно, при помощи промежуточного механизма, приводят в действие впускные клапаны или выпускные клапаны цилиндра сгорания двигателя для преобразования вращательного движения в прямолинейное движение. Кулачки, установленные на распределительном валу, могут быть расположены под разными углами друг относительно друга по окружности распределительного вала для обеспечения своевременного приведения в действие клапанов.

Для приведения в действие впускных клапанов и выпускных клапанов двигателя могут быть предусмотрена пара распределительных валов. Такие распределительные валы могут быть установлены в головке двигателя в конфигурации с двумя верхними распределительными валами (ДВРВ) для взаимодействия с толкателями и приведения в действие клапанов. Во время работы двигателя кулачки приводят во вращение вместе с распределительным валом, причем они приходят в соприкосновении с тарелкой клапана или толкателем. Соприкосновение с толкателем может порождать трение и износ соприкасающихся поверхностей кулачка и толкателя, вследствие чего возникает потребность в смазке этих поверхностей.

Раскрытие изобретения

В соответствии с одним из вариантов осуществления изобретения предлагается двигатель с отключаемыми цилиндрами, содержащий блок цилиндров и головку, определяющие первый и второй цилиндры, причем второй цилиндр выполнен с возможностью выборочного отключения во время работы двигателя. Верхний впускной распределительный вал содержит пару впускных кулачков, связанных с впускными клапанами второго цилиндра. Верхний выпускной распределительный вал содержит пару выпускных кулачков, связанных с выпускными клапанами второго цилиндра. Несущая пластина распределительного вала и крышка держателя распределительного вала, совместно обеспечивают поддержку коренных подшипников впускного и выпускного распределительных валов. Крышка держателя определяет канал, содержащий вход, соединенный по текучей среде со смазочным проходом, связанным с одним из подшипников. Канал содержит пару выходов, расположенных на удалении от внешних поверхностей пары выпускных кулачков, для их внешней смазки.

В соответствии с другим вариантом осуществления изобретения предлагается держатель распределительных валов, содержащий крышку, выполненную с возможностью взаимодействия с несущим элементом для поддержки первого и второго распределительных валов с возможностью из вращения. Крышка содержит корпус для коренного подшипника распределительного вала и образует грань держателя, определяющую открытый канал, выполненный с возможностью подачи текучей смазки от подшипника для обеспечения внешней смазки кулачка. Грань держателя выполнена с возможностью сопряжения с уплотнительной гранью несущего элемента для замыкания открытого канала.

В соответствии с одним из вариантов осуществления изобретения предлагается двигатель с отключаемыми цилиндрами, содержащий блок цилиндров и головку, определяющие первый и второй цилиндры, причем второй цилиндр выполнен с возможностью выборочного отключения во время работы двигателя. Несущий элемент и крышка держателя выполнены с возможностью поддержки по меньшей мере одного верхнего распределительного вала с возможностью его вращения. Распределительный вал содержит первый кулачок с внутренней смазкой, связанный с первым цилиндром, и второй кулачок с внешней смазкой, связанный со вторым цилиндром. Смазку второго кулачка обеспечивает проход, определенный крышкой держателя.

Различные варианты осуществления обладают присущими им, не накладывающими каких-либо ограничений преимуществами. Например, обеспечение внутренней смазки одного или нескольких кулачков распределительного вала двигателя, например, двигателя с отключаемыми цилиндрами, может быть затруднительно. В соответствии с известными технологиями, для внешней смазки кулачков используют систему распылительной штанги; однако управление подачей текучей смазки может быть затруднительно, а добавление узла распылительной штанги может привести к увеличению габаритов и стоимости двигателя. Внешняя смазка кулачков может быть обеспечена с использованием струи текучей смазки, подаваемой из канала, образованного в крышке держателя. Крышка держателя совместно с несущей пластиной поддерживают один или несколько верхних распределительных валов с возможностью вращения внутри головки двигателя. Текучая среда поступает в канал, предусмотренный в крышке держателя, из прохода, образованного в корпусе подшипника распределительного вала, и следует по такому каналу для обеспечения внешней смазки кулачков с целью снижения трения и износа участков взаимодействия кулачков с коромыслами или толкателями для приведения в действие клапанов.

Краткое описание чертежей

На фиг. 1 представлена схема двигателя по описанным вариантам осуществления изобретения;

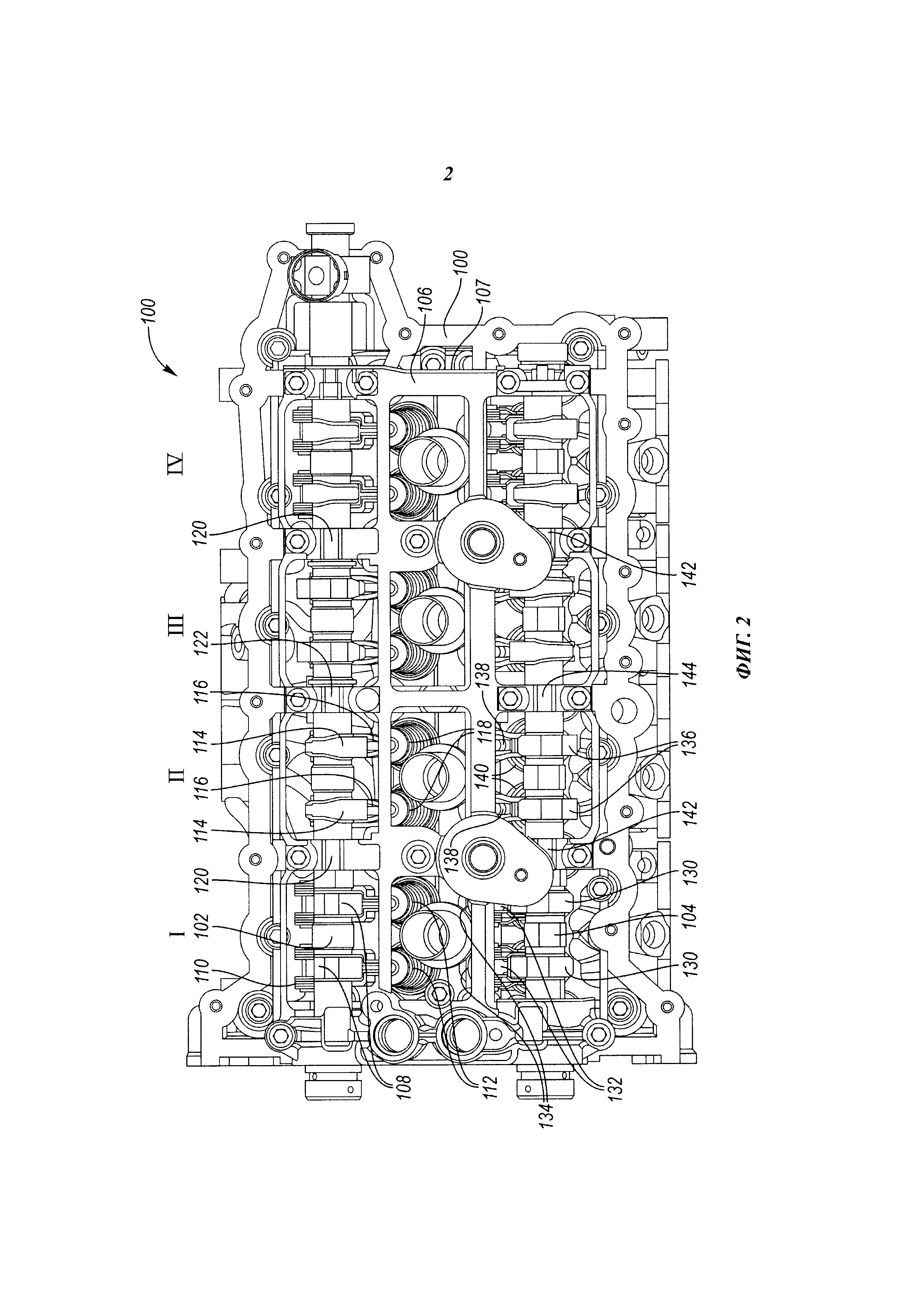

На фиг. 2 представлена схема двигателя в виде сверху, причем показаны распределительные валы и система смазки по одному из вариантов осуществления изобретения;

На фиг. 3 представлена схема распределительных валов и держателя распределительных валов по фиг. 2; и

На фиг. 4 представлены в аксонометрии кулачок и внешний смазочный проход по фиг. 2.

Осуществление изобретения

Ниже следует требуемое подробное описание вариантов осуществления настоящего изобретения; однако следует понимать, что раскрытые варианты осуществления изобретения приведены исключительно в качестве примера, а изобретение может быть осуществлено в различных и альтернативных формах. Чертежи могут быть представлены не в масштабе; некоторые элементы могут быть увеличены или уменьшены для демонстрации подробностей определенных компонентов. Таким образом, следует считать, что описанные конкретные конструктивные и функциональные особенности не накладывают каких-либо ограничений, но служат представительной основой для раскрытия различных применений настоящего изобретения для специалиста в данной области.

На фиг. 1 представлена схема двигателя 20 внутреннего сгорания. Двигатель 20 содержит несколько цилиндров 22, один из которых представлен на чертеже. Двигатель 20 содержит камеру 24 сгорания, соответствующую каждому из цилиндров 22. Цилиндр 22 образован стенками 32 цилиндра и поршнем 34. Поршень 34 соединен с коленчатым валом 36. Камера 24 сгорания соединена по текучей среде со впускным коллектором 38 и с выпускным коллектором 40. Один или несколько впускных клапанов 42 регулируют расход потока, направленного из впускного коллектора 38 в камеру 24 сгорания. Один или несколько выпускных клапанов 44 регулируют расход потока, направленного из камеры 24 сгорания в выпускной коллектор 40. Впускные и выпускные клапаны 42, 44 могут работать различным образом в соответствии с известными технологиями для управления работой двигателя.

Топливный инжектор 46 подает топливо из топливной системы непосредственно в камеру 24 сгорания, вследствие чего двигатель представляет собой двигатель с прямым впрыском. С двигателем 20 может быть использована система впрыска топлива низкого давления или высокого давления; в других примерах осуществления может быть использована система впрыска во впускные каналы. Система зажигания содержит свечу 48 зажигания, обеспечивающую управляемую подачу энергии в виде искры для воспламенения топливовоздушной смеси в камере 24 сгорания. В других вариантах осуществления могут быть использованы другие системы подачи и воспламенения топлива или другие технологии, в том числе и воспламенение от сжатия.

Двигатель 20 содержит контроллер и различные датчики, выполненные с возможностью подачи в контроллер сигналов, используемых для управления подачей воздуха и топлива в двигатель, синхронизацией зажигания, выходным крутящим моментом двигателя и т.п.В число датчиков двигателя могут входить в частности, но не исключительно кислородный датчик, предусмотренный в выпускном коллекторе 40, датчик температуры охлаждающей жидкости двигателя, датчик положения педали акселератора, датчик давления воздуха в коллекторе (ДВК) двигателя, позиционный датчик для определения положения коленчатого вала двигателя, датчик массы воздуха, предусмотренный во впускном коллекторе 38, датчик положения дроссельной заслонки и т.п.

В некоторых вариантах осуществления двигатель 20 используют в качестве единственного основного двигателя транспортного средства, например, обычного автомобиля или автомобиля с системой «стоп-старт». В других вариантах осуществления такой двигатель может быть использован в гибридном транспортном средстве, в котором для получения дополнительной мощности, используемой для перемещения транспортного средства, может быть предусмотрен дополнительный основной двигатель, например, электрический двигатель.

Каждый из цилиндров 22 может работать по схеме четырехтактного цикла, включающего в себя такт впуска, такт сжатия, такт воспламенения и такт выпуска. В других вариантах осуществления двигатель может работать по схеме двухтактного цикла. Во время такта впуска происходит открытие впускного клапана 42 и закрытие выпускного клапана 44, а поршень 34 перемещают из верхнего положения в цилиндре 22 до нижнего положения в цилиндре 22 для ввода воздуха из впускного коллектора в камеру сгорания. Верхнее положение поршня 34 в цилиндре 22 обычно называют верхней мертвой точкой (ВМТ). Нижнее положение поршня 34 в цилиндре 22 обычно называют нижней мертвой точкой (НМТ).

Во время такта сжатия впускной и выпускной клапаны 42, 44 закрыты. Поршень 34 перемещают из нижнего положения к верху цилиндра 22 для сжатия воздуха внутри камеры 24 сгорания.

Затем производят ввод топлива в камеру 24 сгорания и его воспламенение. В представленном двигателе 20 топливо впрыскивают в камеру 24 и воспламеняют при помощи свечи 48 зажигания. В других вариантах осуществление топливо могут воспламенять методом воспламенения от сжатия.

Во время такта расширения происходит расширение воспламененной топливовоздушной смеси в камере 24 сгорания, вызывающее перемещение поршня 34 из верхнего положения в цилиндре 22 до нижнего положения в цилиндре 22. Перемещение поршня 34 вызывает соответствующее перемещение коленчатого вала 36 и создает выходной механический крутящий момент двигателя 20.

Во время такта выпуска впускной клапан 42 сохраняет закрытое положение, причем происходит открытие выпускного клапана 44. Поршень 34 перемещают из нижнего положения в цилиндре 22 в верхнее положение для удаления отработавших газов и продуктов сгорания из камеры 24 сгорания путем уменьшения объема камеры 24. Отработавшие газы поступают из цилиндра 22 сгорания в выпускной коллектор 40 и в систему дополнительной очистки, представляющую собой, например, каталитический нейтрализатор.

Положения и моменты срабатывания впускного и выпускного клапанов 42, 44, а также момент впрыска топлива и момент зажигания могут быть разными для разных тактов двигателя.

Двигатель 20 содержит смазочную систему 70 для смазки различных движущихся компонентов двигателя 20, снижения трения и износа и предотвращения перегрева. Система 70 может быть под управлением контроллера смазочной системы или контроллера двигателя. Смазочная система 70 может быть встроена в двигатель 20 в виде различных проходов, выполненных методами литья или механической обработки, в блоке цилиндров и/или его головке. Смазочная система 70 может содержать рабочее вещество, представляющее собой масло или другую смазку. Система 70 содержит один или несколько насосов 74, масляный радиатор 82 или другой теплообменник и фильтр. Система 70 также может содержать резервуар 84. Смазочная система 70 может подавать текучую смазку на коленчатый вал, на распределительные валы и в другие компоненты двигателя.

Головка 80 блока цилиндров в соединении с блоком 76 цилиндров образует цилиндры 22 и камеры 24 сгорания. Между блоком 76 цилиндров и головкой 80 блока цилиндров установлена прокладка 78 головки блока цилиндров для герметизации цилиндров 22. Представленный двигатель 20 содержит первый распределительный вал 90, связанный со впускным клапаном 42 и содержащий кулачок 92, выполненный с возможностью приведения в действие впускного клапана 42. Двигатель 20 также содержит второй распределительный вал 94, связанный с выпускным клапаном 44 и содержащий кулачок 96, выполненный с возможностью приведения в действие выпускного клапана 44. Распределительные валы 90, 94 могут быть расположены внутри головки 80 в конфигурации с двумя верхними распределительными валами (ДВРВ). В альтернативных вариантах осуществления двигатель 20 может содержать лишь один распределительный вал, обеспечивающий управления клапанами цилиндра, четыре распределительных вала в случае двигателя с V-образным расположением цилиндров и т.д. Кулачки 92, 96 могут быть ориентированы один относительно другого под разными углами для открытия и закрытия впускного и выпускного клапанов в разные моменты времени во время работы двигателя. Кроме того, кулачки 92, 94 могут иметь внешние профили разной формы для регулирования длительности подъема клапана.

Двигатель может работать в режиме двигателя с отключаемыми цилиндрами (ДОЦ) с попеременным отключением одного или нескольких цилиндров во время работы. Двигатель может работать с отключаемыми цилиндрами путем отключения одного или нескольких цилиндров двигателя для экономии топлива и/или сокращения выбросов, например, при работе двигателя с уменьшенной нагрузкой. Контроллер может отключать один или несколько цилиндров двигателя путем прерывания подачи или впрыска топлива в цилиндр и/или отключения кулачкового приводного механизма такого цилиндра. Например, коромысла или толкатели могут быть отсоединены от соответствующих впускных и/или выпускных клапанов гидравлическими средствами управления регуляторами зазоров и стопорным механизмом. Регуляторы зазоров могут быть соединены по текучей среде со смазочной системой 70 двигателя.

На фиг. 2 представлена головка 100 двигателя со снятой крышкой, причем видны верхние распределительные валы, несущая конструкция распределительных валов и смазочная система. Такая головка 100 двигателя может быть использована, например, в двигателе, описанном выше со ссылками на фиг. 1. Головка 100 двигателя выполнена с возможностью использования в однорядном четырехцилиндровом двигателе, хотя она также может быть выполнена с возможностью использования в других двигателях, содержащих большее или меньшее число цилиндров и имеющих различные конфигурации. Цилиндры с первого по четвертый обозначены в целом ссылочными номерами I, II, III и IV. Головка 100 двигателя выполнена с возможностью использования в двигателе с отключаемыми цилиндрами, причем цилиндры I и/или IV могут быть выборочно отключены, а цилиндры II и III остаются задействованы во время работы двигателя. В других примерах возможность выборочного отключения может быть предусмотрена для других цилиндров, или же головка 100 может быть выполнена с возможностью использования в двигателе традиционного типа, в котором выборочное отключение цилиндров во время работы двигателя не предусмотрено.

Первый распределительный вал, или выпускной распределительный вал 102, расположен на выпускной стороне головки 100. Второй распределительный вал, или впускной распределительный вал 104, расположен на впускной стороне головки 100. Распределительные валы 102, 104 установлены на несущем элементе 107, который поддерживает коренные подшипники или иные подобные несущие элементы соответствующих распределительных валов. Распределительные валы 102, 104 прикреплены к несущему элементу крышкой 106 держателя, также называемой крышкой держателя распределительных валов, представляющей собой еще одну конструкцию в виде пластины. Несущий элемент и держатель 106 могут иметь лестничную структуру. На фиг. 2 несущий элемент 107 расположено непосредственно под держателем 106.

Выпускной распределительный вал 102 содержит пару кулачков, связанных с парой выпускных клапанов каждого цилиндра. На фиг. 2 выпускной распределительный вал 102 содержит пару кулачков 108, связанных с цилиндром I. Кулачки 108 взаимодействуют с коромыслами 110 или другим механизмом для приведения в действие выпускных клапанов 112. Механизм каждого из коромысел 110 может содержать гидравлический регулятор зазора или другое аналогичное приспособление для выборочного отключения цилиндра I и изменения рабочего объема двигателя. Как будет более подробно описано ниже, во время работы двигателя кулачки 108 обеспечивают внешней смазкой. Компоненты цилиндра IV могут иметь конструкцию, аналогичную конструкции компонентов цилиндра I.

Выпускной распределительный вал 102 также содержит пару кулачков 114, связанных с цилиндром II. Кулачки 114 взаимодействуют с коромыслами 116 или другим механизмом для приведения в действие выпускных клапанов 118. Смазка кулачков 114 может быть обеспечена в соответствии с известными технологиями, при помощи смазочного прохода, предусмотренного внутри распределительного вала или толкателя и выходящего на внешнюю поверхность кулачков 114 или вблизи нее. В других вариантах осуществления смазка кулачков 114 может быть обеспечена аналогично смазке кулачков 108. Компоненты цилиндра III могут иметь конструкцию, аналогичную конструкции компонентов цилиндра II.

Несущий элемент и держатель 106 образуют опоры 120, 122 коренных подшипников распределительного вала 102. Опора 122 коренного подшипника может содержать смазочный проход, обеспечивающий подачу текучей среды под давлением из прохода, просверленного или предусмотренного иным образом в головке, на распределительный вал 102; в альтернативном варианте текучая смазка может поступать на распределительный вал из корпуса концевого коренного подшипника. Опоры 120 коренных подшипников могут содержать смазочный проход, обеспечивающий подачу текучей среды под давлением из прохода, просверленного или предусмотренного иным образом в головке, на несущий элемент, как описано ниже.

Первый распределительный вал или выпускной распределительный вал 102 расположен на выпускной стороне головки 100. Второй распределительный вал или впускной распределительный вал 104 расположен на впускной стороне головки 100. Распределительные валы 102, 104 установлены на несущем элементе (см. фиг. 3), который поддерживает коренные подшипники или иные подобные несущие элементы соответствующих распределительных валов. Распределительные валы 102, 104 прикреплены к несущему элементу крышкой 106 держателя. Несущий элемент и держатель 106 могут иметь лестничную структуру.

Впускной распределительный вал 104 содержит пару кулачков, связанных с парой впускных клапанов каждого цилиндра. На фиг. 2 впускной распределительный вал 104 содержит пару кулачков 130, связанных с цилиндром I. Кулачки 130 взаимодействуют с коромыслами 132 или другим механизмом для приведения в действие впускных клапанов 134. Механизм каждого из коромысел 132 может содержать гидравлический регулятор зазора или другое аналогичное приспособление для выборочного отключения цилиндра I и изменения рабочего объема двигателя. Как будет более подробно описано ниже, во время работы двигателя кулачки 130 обеспечивают внешней смазкой. Компоненты цилиндра IV могут иметь конструкцию, аналогичную конструкции компонентов цилиндра I.

Впускной распределительный вал 104 также содержит пару кулачков 136, связанных с цилиндром II. Кулачки 136 взаимодействуют с коромыслами 138 или другим механизмом для приведения в действие впускных клапанов 140. Смазка кулачков 136 может быть обеспечена в соответствии с известными технологиями, при помощи смазочного прохода, предусмотренного внутри распределительного вала или толкателя и выходящего на внешнюю поверхность кулачков 136 или вблизи нее. В других вариантах осуществления смазка кулачков 136 может быть обеспечена аналогично смазке кулачков 130. Компоненты цилиндра III могут иметь конструкцию, аналогичную конструкции компонентов цилиндра II.

Несущий элемент и держатель 106 образуют опоры 142, 144 коренных подшипников распределительного вала 104. Опора 144 коренного подшипника может содержать смазочный проход, обеспечивающий подачу текучей среды под давлением из прохода, просверленного или предусмотренного иным образом в головке, на распределительный вал 104; в альтернативном варианте текучая смазка может поступать на распределительный вал из корпуса концевого коренного подшипника. Опоры 142 коренных подшипников могут содержать смазочный проход, обеспечивающий подачу текучей среды под давлением из прохода, просверленного или предусмотренного иным образом в головке, на несущий элемент, как описано ниже.

Фиг. 3 иллюстрирует держатель 106 для распределительных валов 102, 104. Цилиндры I-IV обозначены на чертеже аналогично фиг. 2. Держатель 106 содержит уплотнительную грань 152 или поверхность, которую сопрягают с соответствующей уплотнительной гранью или поверхностью несущего элемента 107 для удержания распределительных валов 102, 104. Держатель 106 совместно с несущим элементом 107 поддерживает распределительные валы 102, 104 с возможностью вращения в их коренных подшипниках. В собранном двигателе головка 100, несущий элемент 107 и держатель 106 соединены между собой. Поверх держателя 106 по фиг. 2 установлена крышка для удержания смазки внутри системы.

Двигатель и головка 100 содержат смазочную систему для уменьшения трения и износа движущихся компонентов и ограничения тепловой нагрузки на двигатель. Текучую смазку, например масло, обычно подают из резервуара и закачивают по проходам, предусмотренным в двигателе, на компоненты, требующие смазки. Смазочные проходы двигателя могут быть выполнены в блоке цилиндров и головке методом отливки и/или механической обработки.

Кулачки, связанные с постоянно работающими цилиндрами двигателя, т.е. цилиндрами II и III, могут быть обеспечены «внутренней» смазкой с использованием проходов, предусмотренных внутри распределительных валов или внутри толкателей или коромысел. В соответствии с одним из примеров осуществления, распределительные валы содержат внутренние проходы для текучей среды, выходы которых расположены на внешней поверхности кулачков или вблизи нее, для смазки участков взаимодействия между коромыслами и кулачками цилиндров II и III. В соответствии с другим примером осуществления, коромысла содержат внутренние проходы для текучей среды, выходы которых расположены на внешней поверхности толкателей, для смазки участков взаимодействия между коромыслами и кулачками цилиндров II и III. В других вариантах осуществления кулачки, соответствующие цилиндрам II и III, могут быть обеспечены внешней смазкой, как описано в отношении цилиндров I и IV.

Регуляторы зазора для коромысел цилиндров, выполненные с возможностью их отключения, могут обеспечивать выборочное отключение цилиндров под управлением гидравлических средств. Регуляторы зазора или другие механизмы, используемые для отключения цилиндров, могут быть подсоединены к смазочной системе для подачи в них текучей среды под давлением. Текучую смазку под давлением используют для управления включением и отключением цилиндров. В связи с использованием смазочной системы для управления отключением цилиндров при помощи коромысел, внутренняя смазка коромысел и кулачков, связанных с отключаемыми цилиндрами, может не быть обеспечена. Для внешней смазки кулачков отключаемых цилиндров, в соответствии с известными технологиями, используют систему внешней распылительной штанги. Распылительная штанга может представлять собой дополнительный компонент двигателя, устанавливаемый внутри головки и соединенный по текучей среде со смазочной системой. В одном из примеров осуществления распылительная штанга содержит коллектор, состоящий из трубок с отверстиями, выборочно устанавливаемых для обеспечения смазки. Использование распылительной штанги приводит к дополнительному повышению стоимости и сложности двигателя, а управление распределением и расходом текучей смазки может быть затруднительно.

В держателе 106 может быть предусмотрен смазочный канал 160 для направления текучей смазки на кулачки, например, на кулачки 108, связанные с отключаемыми цилиндрами. Канал 160 обеспечивает «внешнюю» смазку кулачков, так как производят разбрызгивание или распыление текучей смазки на внешнюю поверхность кулачка 108, взаимодействующую с коромыслом для управления клапанами. В другом варианте осуществления канал может быть предусмотрен в несущем элементе 107, причем уплотнительная грань держателя замыкает такой канал.

Проходы, предусмотренные в головке 100 для смазочной системы, соединены по текучей среде с соответствующим проходом в корпусах коренных подшипников держателя 150. Как показано на чертеже, корпуса 154 коренных подшипников на выпускной стороне двигателя содержат проходы 156, расположенные под распределительным валом 102. Проход 156 соединен по текучей среде с каналом 160 для обеспечения возможности поступления в них текучей смазки под давлением. В других вариантах осуществления проходы 156 могут быть расположены на впускной стороне двигателя, либо проходы могут быть предусмотрены как на впускной, так и на выпускной стороне двигателя.

Канал 160 представляет собой открытый канал или проход, ограниченный с трех сторон и открытый с четвертой стороны. При соединении несущего элемента с держателем канал 160 ограничен уплотнительной гранью несущей пластины 107. Держатель или крышка 106 держателя может иметь форму пластинообразной конструкции. Держатель 106 может быть выполнен из металла или другого материала и изготовлен методом отливки или сформирован иным методом. Канал 160 может быть образован в держателе 106 методом отливки, механической обработки или иными методами.

Канал 160 содержит вход 162 или входной участок, соединенный по текучей среде со смазочным проходом 154 одного из подшипников. Шейка распределительного вала может содержать ограничительный желоб для регулирования расхода текучей среды в канале 160; в соответствии с одним из примеров его глубина и/или ширина могут составлять порядка половины миллиметра. Текучая смазка втекает в канал 160 через входной участок 162. Входной участок 162 может быть ориентирован или расположен в целом перпендикулярно оси 164 вращения распределительного вала. Поток внутри канала 160 протекает в целом параллельно уплотнительной грани держателя 106.

Канал 160 содержит выходы, связанные с одним или несколькими кулачкам. Представленный на фиг. 3 канал 160 содержит первую пару выходов 166 или выходных участков, расположенных на некотором расстоянии от внешних поверхностей пары выпускных кулачков 108 для обеспечения их смазки. В проиллюстрированном примере первая пара выходов 166 или выходных участков обеспечивает подачу внешних струй подаваемой под давлением текучей смазки из канала 160 на кулачки 108. Выходы 166 или выходные участки могут быть ориентированы или расположены в целом перпендикулярно оси 164 вращения распределительного вала.

Канал 160 содержит промежуточный отрезок или участок, соединяющий входной участок с выходным участком. В проиллюстрированном примере канал 160 содержит промежуточный участок 168, соединяющий входной и выходной участки 162, 168 по текучей среде. Промежуточный участок 168 может быть расположен в целом параллельно оси 164 вращения распределительного вала. Как можно видеть из фиг. 3, входной участок 162 и промежуточный участок 168 соединены между собой и образуют изгиб с радиусом кривизны, обеспечивающим плавную подачу текучей среды.

Канал 160 также может содержать вторую пару выходов 170, расположенных на некотором расстоянии от внешних поверхностей пары впускных кулачков 130 для обеспечения их смазки. В проиллюстрированном примере вторая пара выходов 170 или выходных участков обеспечивает подачу внешних струй подаваемой под давлением текучей смазки из канала 160 на кулачки 130. Выходы 170 или выходные участки могут быть ориентированы или расположены в целом перпендикулярно оси 172 вращения распределительного вала 104.

Канал 160 содержит еще один промежуточный отрезок или участок, соединяющий входной участок с выходным участком. В проиллюстрированном примере канал 160 содержит второй промежуточный участок 174, соединяющий входной и выходной участки 162, 170 по текучей среде. Промежуточный участок 174 может содержать часть 176, в целом перпендикулярную оси 164 вращения, и другую часть 178, в целом параллельную оси 164 вращения, а также другие части. Части 176, 178 могут быть соединены между собой и образовывать изгиб с радиусом кривизны, обеспечивающим плавную подачу текучей среды. Выходы 170 могут быть соединены непосредственно с частью 178 промежуточного участка 174. В других вариантах осуществления промежуточный участок 174 может быть выполнен в виде дополнительного прохода для текучей среды, имеющего другую форму в соответствии с существующими требованиями, например, к геометрической форме или размерам держателя 106.

Канал 160 может иметь поперечное сечение различных форм и различной площади, и разные отрезки или участки канала 160 могут иметь поперечные сечения переменных форм и переменной площади. Например, каждый из выходов первой пары выходов 166 может иметь меньшую площадь поперечного сечения, чем каждый из выходов второй пары выходов 170 для регулирования ограничения расхода и подачи текучей смазки под давлением на соответствующие кулачки. Кроме того, площадь поперечного сечения выходов 166 может быть различной или одинаковой для регулирования подачи текучей смазки. Площадь поперечного сечения выходных участков 166, 170 может быть наименьшей площадью поперечного сечения канала 160 для ограничения расхода смазки с целью увеличения скорости течения на выходе из канала 160.

На фиг. 3 также представлен второй канал 190, аналогичный каналу 160 и обеспечивающий внешнюю смазку кулачков, относящихся к цилиндру IV.

На фиг. 4 представлен в аксонометрии один из кулачков с внешней смазкой по настоящему изобретению. Канал 160, образованный в держателе 106, показан в полуразрезе. Несущий элемент 107 совместно с держателем 106 в целом охватывают канал. В проиллюстрированном примере текучая среда поступает вдоль промежуточного участка 168 канала 106 и в один из выходов 166. Текучая среда выходит из выхода 166 вдоль кромки держателя и несущего элемента и образует струю. Струя текучей среды производит внешнюю смазку кулачка 108 во время вращения распределительного вала 102. Следует отметить, что смазка кулачка 108 происходит как при приведении клапана 112 в действие кулачком 108, так и когда данный цилиндр выборочно отключен, в результате чего кулачок 108 не приводит клапан 112 в действие даже во время вращения распределительного вала.

Выход 166 расположен на удалении от кулачка 108 так, что его перемещение происходит в свободном пространстве, заключенном между внешней поверхностью кулачка 108 и кромкой держателя и несущего элемента. Следует отметить, что вращение кулачка 108 приводит к изменению расстояния между внешней поверхностью кулачка и кромкой держателя и несущего элемента, и что скорость и расход струи текучей среды достаточны для достижения кулачка при любом угле поворота кулачка.

Выход 166 может быть выполнен в держателе 166 методом отливки или иными методами. В альтернативном варианте выход 166 может быть выполнен в держателе 106 методом механической обработки, например, пропилен. Площадь выхода 166 ограничена, как для уменьшения объемного расхода текучей среды, так и для увеличения скорости текучей среды в струе.

Различные варианты осуществления обладают присущими им, не накладывающими каких-либо ограничений преимуществами. Например, обеспечение внутренней смазки одного или нескольких кулачков распределительного вала двигателя, например, двигателя с отключаемыми цилиндрами, может быть затруднительно. В соответствии с известными технологиями для внешней смазки кулачков используют систему распылительной штанги; однако управление подачей текучей смазки может быть затруднительно, а добавление узла распылительной штанги может привести к увеличению габаритов и стоимости двигателя. Внешняя смазка кулачков может быть обеспечена с использованием струи текучей смазки, подаваемой из канала, образованного в крышке держателя. Крышка держателя совместно с несущей пластиной поддерживают один или несколько вращающихся распределительных валов внутри головки двигателя. Текучая среда поступает в канал, предусмотренный в крышке держателя, из прохода, образованного в корпусе подшипника распределительного вала, и следует по такому каналу для обеспечения внешней смазки кулачков с целью снижения трения и износа участков взаимодействия кулачков с коромыслами или толкателями для приведения в действие клапанов.

Выше приведено описание примеров осуществления изобретения, однако не подразумевается, что описанные варианты охватывают все возможные формы осуществления изобретения. Термины, использованные в описании, употреблены в описательном, а не ограничивающем смысле, причем подразумевается, что в решение могут быть внесены различные изменения, не выходящие за рамки сущности и объема изобретения. Кроме того, элементы разных вариантов осуществления изобретения могут быть использованы в различных сочетаниях, образующих новые варианты осуществления изобретения.

Реферат

Изобретение может быть использовано в двигателях внутреннего сгорания. Двигатель с отключаемыми цилиндрами содержит блок цилиндров и головку, определяющие первый и второй цилиндры, верхний впускной распределительный вал (104), верхний выпускной распределительный вал (102), несущую пластину и крышку держателя. Второй цилиндр выполнен с возможностью выборочного отключения во время работы двигателя. Верхний впускной распределительный вал (104) содержит пару впускных кулачков (130), (136), связанных с впускными клапанами второго цилиндра. Верхний выпускной распределительный вал (104) содержит пару выпускных кулачков (108), (114), связанных с выпускными клапанами второго цилиндра. Несущая пластина распределительного вала и крышка держателя распределительного вала совместно обеспечивают опору коренных подшипников впускного и выпускного распределительных валов (102) и (104). Крышка держателя образует канал (160), содержащий вход (162), соединенный по текучей среде со смазочным проходом, связанным с одним из подшипников. Канал (160) содержит пару выходов (166), расположенных на удалении от внешних поверхностей пары выпускных кулачков (108), (114) для их внешней смазки. Раскрыты вариант выполнения двигателя с отключаемыми цилиндрами и держатель распределительных валов. Технический результат заключается в упрощении процесса обеспечения внешней смазки кулачков. 3 н. и 17 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Регулируемая система привода клапанов для двигателя внутреннего сгорания

Опорная конструкция распределительного вала двигателя внутреннего сгорания и способ ее сборки

Комментарии