Способ получения платиносодержащих катализаторов для топливных элементов и электролизеров - RU2775979C1

Код документа: RU2775979C1

Чертежи

Описание

Изобретение относится к области химических источников тока, а именно к способам изготовления композитных материалов, содержащих наночастицы платины и ее сплавов с другими металлами, используемых в качестве анода и катода в электролизерах и топливных элементах с протонообменной мембранной, в частности, в низкотемпературных топливных элементах.

Композитные материалы, содержащие наночастицы (НЧ) платины (и/или ее сплавы с рутением Ru) используются в качестве катализаторов для анода и катода в электролизерах и низкотемпературных топливных элементах (метанольных, фосфорнокислотных, водородно-воздушных топливных элементов с протонообменной мембраной). В качестве материалов-носителей НЧ платины часто применяются порошки мелкодисперсного углеродного (сажа, нанотрубки, нановолокна, графен и др.) или неуглеродного электронопроводящего носителя, которые обладают удельной площадью поверхности более 50-60 м2/г и высокой электронной проводимостью (Thompsett D. // Catalysts for the Proton Exchange Membrane Fuel Cell, in: Handbook of Fuel Cells. Fundamentals, Technology and Applications. Editors: Vielstich W., Lamm A., Gasteiger H.A. Sohn, Wiley & Sons Ltd., New York, USA, 2003. Vol. 3. P. 6-1-6-23).

Токообразующие реакции протекают на поверхности металлических наночастиц, входящих в состав катализатора, поэтому увеличение удельной площади его активной поверхности и увеличение мощностных характеристик достигается путем уменьшения размеров наночастиц платины или ее сплавов. Однако увеличение удельной площади поверхности платины (ее сплавов) может приводить к понижению удельной каталитической активности катализатора и снижению его стабильности, поэтому возможно существование оптимального размера НЧ (Hubert А. Gasteiger, Shyam S. Kocha, Bhaskar Sompalli, Frederick T. Wagner, Activity benchmarks and requirements for Pt, Pt-alloy, and non-Ptoxygenreduction catalysts for PEMFCs, Applied Catalysis B: Environmental 56, 2005, 9-35).

Оптимальный размер наночастиц не определен, так как его значение зависит как от состава и структуры катализатора, так и от условий его эксплуатации в мембранно-электродных блоках топливных элементов и электролизеров. Но исследование литературных источников указывает на наличие некоторого оптимального размерного диапазона НЧ от 1,5 до 5 нм. Эффективность работы электрокатализатора определяется его активностью в токообразующих реакциях, а именно в реакциях восстановления кислорода (РВК), окисления метанола (РОМ), окисления водорода (РОВ), выделения кислорода воды и восстановления водорода воды, а также стабильностью катализатора в ходе эксплуатации. Активность и стабильность антибатно зависят от размера наночастиц платины (Гутерман В.Е., Беленов С.В., Алексеенко А.А., Табачкова Н.Ю., Волочаев В.А., О связи активности и стабильности нанесенных платиноуглеродных электрокатализаторов, Электрохимия, 2017, т. 53, №5, с. 602-610), а катализаторы с размером НЧ около 2 нм при их упорядоченном распределении по поверхности углеродного носителя могут проявлять такую же стабильность, как и материалы с размером наночастиц около 3 и 4 нм, но с менее равномерной микроструктурой (https://doi.org/10.3762/bjnano.12.49).

Таким образом, катализаторы для низкотемпературных топливных элементов и электролизеров должны обладать высокой активностью и устойчивостью к деградации в процессе их эксплуатации. Причем эти характеристики тесно связаны со структурно-морфологическими параметрами катализатора. Необходимы катализаторы с заданными структурными характеристиками (в зависимости от условий работы низкотемпературного топливного элемента или электролизера), наночастицы которых должны характеризоваться узкой дисперсией по размеру и равномерным пространственным распределением по поверхности носителя, а также обладать прочной адгезией к нему. Выполнение этих требований необходимо для катализатора, оптимально сочетающего стабильность и активность применительно к конкретным условиям эксплуатации топливного элемента.

Известны различные способы получения Pt/C и PtRu/C. Наиболее распространенными являются способы изготовления платиносодержащих катализаторов в жидкой среде, которая содержит растворитель (часто этиленгликоль или спирты), носитель, восстановитель и раствор соединения - предшественника металла.

Существует способ получения платиновых электрокатализаторов с непрерывной подачей реагентов в микрореактор для формирования коллоидных наночастиц платины, которые затем осаждают на поверхность углеродного носителя (https://doi.org/10.1039/C9RA08762A, https://doi.org/10.1016/j.colcom.2016.05.001). Размерная дисперсия получаемых нанесенных частиц от 1 до 4 нанометров со средним размером наночастиц около 2,7 нанометров, а площадь электрохимически активной поверхности получаемого платинового катализатора 53,5 м2/г (Pt). Меняя массу углеродного носителя или коллоидного раствора наночастиц, можно варьировать массовую долю платины в конечных Pt/C материалах.

Недостатком такого способа является сложность процесса изготовления катализатора, в ходе которого необходимо нанести коллоид наночастиц платины на поверхность носителя. Это, в свою очередь, может привести к значительному понижению площади электрохимически активной поверхности из-за их агломерации частиц платины. При синтезе в микрореакторе используются высокие температуры - около 180°C, а его производительность составляет 158 мг/день наночастиц платины и 375 мг готового Pt/C катализатора. Этого недостаточно для обеспечения производства композитных электродов для электролизеров и топливных элементов с полимерной мембранной.

Также существует способ получения катализатора в микрореакторе с постоянной подачей реагентов при комнатной температуре (https://doi.org/10.1016/j.colcom.2016.05.001), но при этом сохраняются те же недостатки, что и в вышеописанном способе, за исключением высокой температуры.

В ряде работ показано, что воздействие УФ-излучения может оказывать влияние на процессы нуклеации/роста НЧ платины в жидкой фазе, содержащей определенные вещества, приводя к изменению среднего размера и дисперсии размерного распределения НЧ.

В работе (https://doi.org/10.1021/la204031j) показано, что 3-часовое облучение ультрафиолетом коллоидной дисперсии наночастиц платины в присутствии фотоактиваторов (например, бензоил, бензофенон, ацетофенон) приводит к образованию бензоиновых радикалов, способствующих восстановлению прекурсора металла. В итоге размер получаемых наночастиц составляет около 1,8 нанометров. К недостаткам способа относится необходимость присутствия в реакционной среде фотоактиваторов - органических поверхностно-активных веществ, которые затем необходимо каким-то образом удалять из пористого углеродного носителя, в случае последующего использования Pt/C в качестве катализатора.

Также известен способ получения коллоидных наночастиц платины в спиртовых средах (метанол, этанол и этиленгликоль), в котором ультрафиолетовое излучение применяется в качестве замены традиционного нагрева (патент EP 3548176 A1). В таком способе температура проведения синтеза снижается с 120-180°C до 20-50°C, но при этом сохраняется как стадия нанесения частиц на поверхность носителя, что в конечном материале приводит к агломерации наночастиц и низким площадям электрохимически активной поверхности, так и стадия удаления органических поверхностно-активных веществ. В данном способе УФ излучение используется для нагревания реакционной смеси.

Известен способ получения платиновых катализаторов под действием ультрафиолетового излучения без стадий удаления органических поверхностно-активных веществ с последующим нанесением частиц металла на носитель (патент US 20140080038 A1). Однако недостатком этого способа является дополнительная стадия получения носителей-фотоактиваторов, на которых в дальнейшем протекает восстановление металлов, а наночастицы платины имеют размер от приблизительно 2 до 20 нанометров.

Существует способ получения наночастиц металлов с возможностью контроля размерной дисперсии наночастиц платины размером менее 0,5 нм. Наночастицы формируются при фотохимическом восстановлении соединения - предшественника Pt под действием ультрафиолетового излучения во льду при -60°C, приводя к получению катализатора с более высокой стабильностью по сравнению с коммерческим Pt/C аналогом (https://doi.org/10.1038/s41467-017-01521-4, https://doi.org/10.1038/s41467-019-08484-8, https://doi.org/10.1039/C8SC04986F).

Недостатком данного способа является необходимость поддержания постоянной температуры ниже 0°C и невозможность масштабирования технологии, то есть получения катализатора хотя бы в граммовых количествах.

Кроме того, одним из основных недостатков вышеописанных способов является невозможность контроля распределения наночастиц металлов по поверхности носителя, что в итоге приводит к занижению площади активной поверхности платиносодержащих материалов по сравнению с аналогичными материалами с равномерно распределенными частицами (https://doi.org/10.1016/j.colcom.2021.100517).

Описанные выше способы получения платиноуглеродных катализаторов включают стадию удаления органических поверхностно-активных веществ, которую зачастую проводят при повышенной температуре более 160°С. Способы получения наночастиц в коллоидном растворе также предусматривают дополнительную стадию нанесения уже сформированных частиц платины на углеродный носитель, до завершения которой может произойти агрегации частиц металла. Агрегация наночастиц впоследствии обусловливает уменьшение площади электрохимически активной поверхности платины. В некоторых случаях для снижения агрегации наночастиц до и в процессе их осаждении на носитель применяются дорогостоящие органические растворители (H. Boennemannetal., J. New Mater. Electrochem. Syst. 3, 2000, 199), которые тоже необходимо удалять из конечного продукта.

Технической задачей данного изобретения является разработка простого, технологичного и масштабируемого способа получения платиносодержащих катализаторов с заданными структурными характеристиками (массовая доля металлов, размер наночастиц) и высокими функциональными параметрами (площадь электрохимически активной поверхности, активность в токообразующих реакциях, устойчивость к деградации в ходе эксплуатации).

Указанный технический результат достигается предложенным способом получения платиносодержащих катализаторов для топливных элементов и электролизеров, заключающимся в формировании наночастиц платины в процессе химического восстановления соединений металла в жидкой среде при воздействии ультрафиолетовым облучением. При этом облучение ультрафиолетом реакционной среды, содержащей углеродный носитель, растворитель, восстановитель и водный раствор или кристаллогидрат прекурсора платины производят в течение 30÷180 минут перед началом химического восстановления или в процессе синтеза при температуре от 20 до 160°C.

Предложенный способ обеспечивает получение платиносодержащих катализаторов с узкой размерной дисперсией наночастиц платины или ее сплава, их малый размер и равномерное распределением по поверхности углеродного носителя. Достижение таких результатов возможно за счет ультрафиолетового облучения углеродной суспензии, в которой реализуется процесс нуклеации/роста наночастиц. Регулирование размера формируемых частиц металлов в диапазоне 1÷4 нанометров обеспечивается варьированием температурного режима синтеза 20÷160°C и применением различных восстановителей.

Облучение ультрафиолетом реакционной смеси перед началом химического восстановления металлов или во время этого процесса способствует увеличению доли активных центров на поверхности носителя, которые являются центрами нуклеации и сорбции наночастиц металлов, что повышает однородность распределения наночастиц и способствует уменьшению их размера. Регулирование размера формируемых частиц металлов в диапазоне от 1 до 4 нанометров обеспечивается изменением температурного режима синтеза от 20 до 160°C и применением различных восстановителей, а облучение ультрафиолетом обеспечивает равномерность распределения наночастиц платины и ее сплавов по поверхности носителя.

Новым и существенным в предлагаем способе получения платиносодержащих катализаторов является исключение использования специальных органических поверхностно-активных веществ или сложных установок/реакторов. Кроме того данный способ не требует разделения стадий получения наночастиц платины или ее сплавов с другими металлами и нанесения полученных наночастиц на поверхность носителя. Облучение дисперсных частиц углеродного (или иного) носителя ультрафиолетом приводит к увеличению на их поверхности числа активных центров, на которых формируются и растут (или же сорбируются) наночастицы платины. Увеличение числа центров роста (центров сорбции) НЧ платины ведет к снижению среднего размера НЧ и повышению равномерности их пространственного распределения.

Технический результат данного изобретения заключается в создании простого, технологичного, масштабируемого и быстрого способа получения платиносодержащих катализаторов с малым размером наночастиц металлов и их равномерным распределением по поверхности углеродного носителя. Получаемые катализаторы формируются под действием УФ облучения и характеризуются более высокими значениями площади электрохимически активной поверхности (ЭХАП) (м2/г(Pt)), массовой активности в реакции восстановления кислорода (А/г(Pt)) и устойчивостью к деградации в процессе их эксплуатации (% снижения ЭХАП) по сравнению с коммерческими аналогами HiSPEC 3000 (20 масс. %Pt), HiSPEC 4000 (40 масс. %Pt) и HiSPEC10000 (40 масс. %Pt).

Сущность изобретения поясняется следующими примерами, таблицами и иллюстрациями.

Табл. 1. Структурные и электрохимические характеристики полученных Pt/C, PtM/C и коммерческих Pt/С электрокатализаторов.

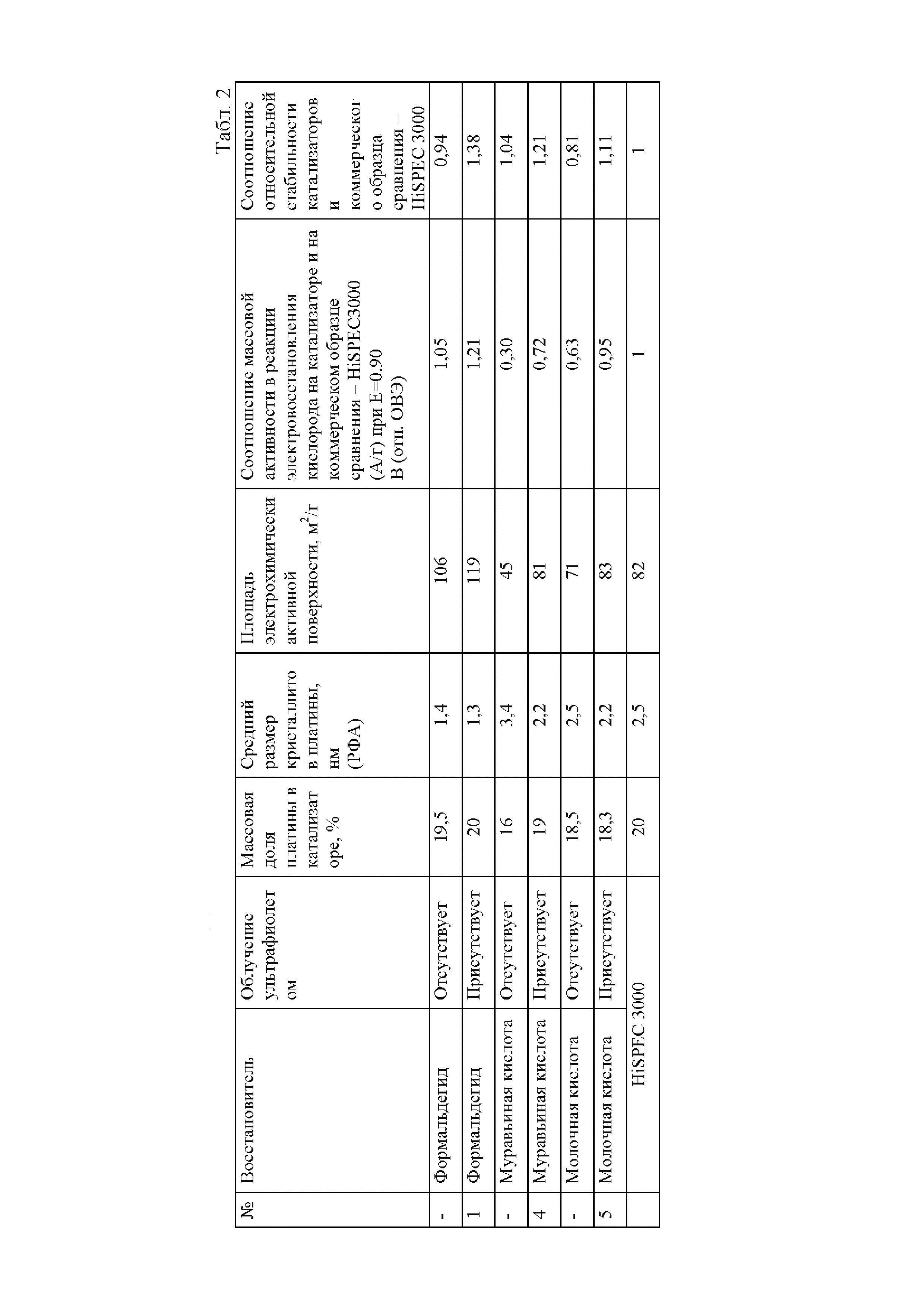

Табл. 2. Сравнительные характеристики полученных Pt/C под ультрафиолетовым облучением, без излучения и коммерческого катализатора.

Фиг. 1. Рентгеновские дифрактограммы Pt/C и PtRu/C образцов: 1а) полученных Pt/C и PtRu/C в примерах 1-18, а также коммерческих катализаторов HiSPEC 3000, HiSPEC 4000 и HiSPEC 10000; 1б) Рентгеновские дифрактограммы Pt/C катализаторов полученных при использовании восстанавливающих агентов формальдегид (1, 2), молочная (3, 4) и муравьиная кислоты (5, 6) под ультрафиолетовым облучением (1, 3, 5) и без излучения (2, 4, 6), а также коммерческий аналог HiSPEC 3000 (7).

Фиг. 2. Фотографии просвечивающей электронной микроскопии (ПЭМ) высокого разрешения для Pt/C и PtRu/C образцов, соответствующих примерам 1, 4, 6, 12, 13 и 17.

Фиг. 3. Циклические вольтамперограммы Pt/C катализаторов: полученных с использованием в качестве восстанавливающего агента: 3а) формальдегида под ультрафиолетовым облучением (Ф-УФ) и без излучения (Ф), 3б) муравьиной кислотой под ультрафиолетовым облучением (МК-УФ) и без излучения (МК) и 3в) молочной кислотой под ультрафиолетовым облучением (М-УФ) и без излучения (М), а также 3г) полученных под ультрафиолетовым излучением Pt/C катализаторов (Ф-УФ, МК-УФ, М-УФ) и коммерческого аналога HiSPEC 3000.

Ниже приведены примеры реализации способа получения платиносодержащих катализаторов.

Синтез катализаторов проводили химическим восстановлением водных растворов прекурсоров платины (H2PtCl6⋅6H2O (Aurat, Russia). В качестве растворителя использовался этиленгликоль. В приведенных примерах в качестве материала-носителя наночастиц платины или ее сплавов использовали углеродную сажу Vulcan XC-72 (Cabot Corp., SBET= 250-280 м2/г), Ketjenblack EC-300J (Nouryon,SBET= 800 м2/г), однако могут быть использованы и другие дисперсные материалы с удельной поверхностью выше 50 м2/г, такие как, углеродные нановолокна и нанотрубки, графен, фуллерены, допированные и недопированные оксиды олова, титана, циркония, церия и др. металлов, нитриды и оксинитриды титана, циркония, молибдена и др. металлов, карбиды и карбонитриды вольфрама, тантала, циркония и других металлов, а также другие типы дисперсных материалов.

В качестве восстановителя возможно использование водных растворов муравьиной и молочной кислот, формальдегида, аскорбиновой и лимонной кислот, боргидрида натрия, этанола, этиленгликоля и других.

В качестве щелочного агента, меняющего рН среды при синтезе, возможно использование растворов гидроксида натрия, калия или лития, а также раствора аммиака.

Синтез проводили при температуре суспензии от 20 до 160°C.

Используемые реактивы:

- углеродный носитель Vulcan ХС-72;

- бидистиллированная вода H2O;

- этиленгликоль С6Н6О2, высший сорт, концентрация не менее 99,8%;

- водный раствор гидроксида натрия NaOH, концентрация - 1 моль/л;

- гексагидрат хлорплатиновой кислоты H2PtCl6⋅6Н2О, концентрация раствора - 0,0179г/мл;

- муравьиная кислота HCOOH, концентрация раствора - 1 моль/л;

- молочная кислота C3H6O3, концентрация раствора - 1 моль/л;

- аскорбиновая кислота C6H8O6, концентрация раствора - 0,5 моль/л;

- лимонная кислота C6H8O7, концентрация раствора - 0,5 моль/л;

- боргидрид натрия NaBH4, концентрация раствора - 0,5 моль/л;

- формальдегидСН2О, технический, концентрация 37,2%;

- пятиокись фосфора P2O5, массовая доля оксида фосфора 98%.

Пример 1. Высокодисперсный углеродный носитель Vulcan ХС-72 (удельная площадь поверхности 250-280 м2/г) в количестве 0,15 г помещают в раствор, содержащий 20 мл этиленгликоля и проводят диспергирование углеродной смеси в течение 1 минуты при 50% амплитуды. Затем добавляют 5,9 мл гексагидрата хлорплатиновой кислоты (H2PtCl6⋅6H2O), 2 мл 1 М NaOH и 1 мл раствора 37,2% формальдегида. Реакционную смесь нагревают до 80°С и выдерживают при заданной температуре 2 часа при постоянном перемешивании и с облучением УФ поверхности смеси. Далее продукт отделяют, промывают бидистиллированной водой и сушат в сушильном шкафу 1 час, затем досушивают 12 часов в эксикаторе над пятиокисью фосфора.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 20%, средний размер кристаллитов платины 1,3 нанометра, определенный с помощью рентгенофазовый анализ (РФА), площадь электрохимически активной поверхности 119 м2/г(Pt).

Пример 2. Аналогично примеру 1, но при нагревании реакционной смеси до 70°С.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 19,3%, средний размер кристаллитов платины 1,7 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 99 м2/г(Pt).

Пример 3. Аналогично примеру 1, но при нагревании реакционной смеси до 60°С. Таким образом получают Pt/C катализатор, массовая доля платины в котором 19,3%, средний размер кристаллитов платины 1,7 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 99 м2/г(Pt).

Пример 4. Аналогично примеру 1, но вместо 1 мл формальдегида добавляют 25 мл 1 М раствора муравьиной кислоты при нагревании реакционной смеси до 90°С.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 19%, средний размер кристаллитов платины 2,2 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 81 м2/г(Pt).

Пример 5. Аналогично примеру 4, но вместо 25 мл 1 М раствора муравьиной кислоты добавляют 25 мл 1 М раствора молочной кислоты и выдерживают при заданной температуре 30 минут при постоянном перемешивании и с облучением УФ поверхности смеси.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 18%, средний размер кристаллитов платины 2,2 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 83 м2/г(Pt).

Пример 6. Аналогично примеру 1, но при нагревании реакционной смеси до 90°С и вместо углеродного носителя Vulcan ХС-72 использовался Ketjenblack EC-300J.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 20,2%, средний размер кристаллитов платины 1,2 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 126 м2/г(Pt).

Пример 7. Аналогично примеру 1, но вместо 2 часов УФ облучают в течение 1 часа.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 20,5%, средний размер кристаллитов платины 1,4 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 115 м2/г(Pt).

Пример 8. Аналогично примеру 1, но диспергированный в 10 мл этиленгликоля углеродный носитель Vulcan-XC 72 добавляют через 2 часа с начала нагревания.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 19%, средний размер кристаллитов платины 1,3 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 105 м2/г(Pt).

Пример 9. Аналогично примеру 5, но вместо 25 мл 1 М раствора молочной кислоты добавляют 12 мл 0,5 М раствора аскорбиновой кислоты.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 20,6%, средний размер кристаллитов платины 3,5 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 62 м2/г(Pt).

Пример 10. Аналогично примеру 9, но вместо аскорбиновой добавляют лимонную кислоты.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 20,6%, средний размер кристаллитов платины 5,3 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 38 м2/г(Pt).

Пример 11. Аналогично примеру 1, но расчетный состав металлов, в котором атомное соотношение металлов Pt:Ru-1:1, а массовая доля платины в катализаторе 20%. Добавляется 0,15 г углеродного носителя (VulcanXC-72), 6,3 мл гексагидрата хлорплатиновой кислоты (H2PtCl6⋅6H2O), 0,0463 г RuCl3 и 2 мл раствора 1 М NaOH. Вместо 1 мл формальдегида добавляют 20 мл раствора 0,5 М раствора боргидрида натрия (NaBH4). Реакционную смесь выдерживают в течение 1 часа при 20°C.

Таким образом получают PtRu0,87/C катализатор, массовая доля металлов в котором 28,2%, а платины - 19,9%, средний размер кристаллитов платины 1,4 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 44 м2/г(Pt).

Пример 12. Аналогично примеру 11, но добавляется 2,2 мл раствора 1 М NaOH, вместо углеродного носителя Vulcan ХС-72 использовался Ketjenblack EC-300J и реакционную смесь выдерживают в течение 1 часа при температуре 23°C.

Таким образом получают PtRu0,83/C катализатор, массовая доля металлов в котором 26,3%, а платины - 18,4%, средний размер кристаллитов платины 1,3 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 50 м2/г.

Пример 13. Аналогично примеру 12, но теоретически рассчитанная массовая доля платины в катализаторе - 26%. Добавляется 0,2 г углеродного носителя (VulcanXC-72), 12,9 мл гексагидрата хлорплатиновой кислоты (H2PtCl6⋅6H2O), 0,0922 г RuCl3 и 0,4 г NaOH. Вместо раствора боргидрида натрия (NaBH4) добавляется 70 мл этиленгликоля. Реакционную смесь выдерживают в течение 3 часов при температуре 160°C.

Таким образом получают Pt1Ru1/C катализатор, массовая доля металлов в котором 40%, а платины - 26,0%, средний размер кристаллитов сплава 1,0 нанометр, определенный с помощью РФА, площадь электрохимически активной поверхности 122 м2/г.

Пример 14. Аналогично примеру 1, но реакционную смесь под УФ облучением выдерживали 3 часа при температуре 50°С.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 18%, средний размер кристаллитов платины, определенный с помощью РФА, 2,0 нанометра, площадь электрохимически активной поверхности 87 м2/г(Pt).

Пример 15. Аналогично примеру 12, но вместо раствора боргидрида натрия добавляли 35 мл раствора 1 М муравьиной кислоты, а реакционную смесь под УФ облучением выдерживали 3 часа при температуре 85°С.

Таким образом получают PtRu0,9/C катализатор, массовая доля металлов в котором 28,6%, а платины - 19,5%, средний размер кристаллитов платины 1,5 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 70 м2/г.

Пример 16. Аналогично примеру 14, но вместо раствора муравьиной кислоты добавляли 2 мл раствора 37,2% формальдегида при температуре 95°C.

Таким образом получают PtRu0,7/C катализатор, массовая доля металлов в котором 27%, а платины - 19,7%, средний размер кристаллитов платины 1,3 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 83 м2/г.

Пример 17. Аналогично примеру 1, но добавляют 45 мл этиленгликоля, 16,8 мл гексагидрата хлорплатиновой кислоты (H2PtCl6⋅6H2O), 7 мл 1 М NaOH и 3 мл раствора 37,2% формальдегида.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 39,3%, средний размер кристаллитов платины 2,4 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 74 м2/г.

Пример 18. Аналогично примеру 4, но ультрафиолетом облучают реакционную смесь только в течение 60 минут до начала нагревания.

Таким образом получают Pt/C катализатор, массовая доля платины в котором 18%, средний размер кристаллитов платины 2,7 нанометра, определенный с помощью РФА, площадь электрохимически активной поверхности 76 м2/г.

Приведенные выше примеры реализации предложенного способа подтверждают возможность получения Pt/C и PtRu/C катализаторов с малым средним размером металлических наночастиц от 1,0 до 3,5 нанометров (по данным РФА) и их равномерным распределением по поверхности углеродного носителя, массовая доля платины в которых от 18% до 39,3%, а площадь электрохимически активной поверхности от 44 до 126 м2/г (Pt). Примеры свидетельствуют о высоком качестве получаемых катализаторов, которые характеризуются более высокой площадью электрохимически активной поверхности по сравнению с аналогами, что подтверждает эффективность предлагаемого подхода. Предлагаемый способ позволяет получать платиносодержащие катализаторы при использовании различных восстановителей, что демонстрирует широкие возможности описанного подхода.

Все результаты экспериментов сведены в Табл. 1., где представлены условия проведения синтеза, характеристики структуры полученных катализаторов и коммерческих аналогов и их электрохимические параметры.

В Табл. 2 представлены сравнительные данные по электрохимической активности и устойчивости к деградации Pt/C катализаторов, полученных под действием ультрафиолетового излучения и аналогов, полученных без облучения, а также коммерческого Pt/C катализатора HiSPEC 3000.

Массовую долю металлов в образцах определяли методом гравиметрии по массе остатка, несгоревшего при нагревании до 800°С, полагая, что он состоит из платины или платины и оксида металла.

Соотношение рутения и платины в образцах определяли методом рентгенофлуоресцентного анализа на спектрометре с полным внешним отражением рентгеновского излучения РФС-001 (НИИ физики ЮФУ). Время экспозиции образцов - 300 сек. Регистрацию и обработку рентгеновских флуоресцентных спектров проводили с использованием программного обеспечения UniveRS (ЮФУ).

Рентгеновские дифрактограммы углеродных носителей и Pt/C материалов регистрировали в интервале углов два тета 20-55 градусов на дифрактометре ARL X'TRA (Thermo Scientific, Switzeland) с использованием отфильтрованного CuKα - излучения (λ = 0.154056 нм) при комнатной температуре. Фитование рентгенограмм в программе SciDAVis проводили функцией Лоренца, результаты аппроксимации и разделения вкладов различных отражений использовали в дальнейших расчетах.

Исходя из уравнения Вульфа-Брегга:

λ=2d⋅sinθ,

где d - межплоскостное расстояние (hk1), можно вывести формулу, в литературе известную как формулу Шеррера:

D=Kλ/(FWHM cosθ),

где λ - длина волны монохроматического излучения,

Микроструктуру образцов изучали с помощью просвечивающей электронной микроскопии (ПЭМ). Фотографии ПЭМ получали с использованием микроскопа JEOL JEM F200 (JEOL, Акишима, Япония) (напряжение 200 кВ, ток 12-15 мкА, CFEG). Чтобы подготовить образец для измерений, 0,5 мг катализатора помещали в 1 мл изопропанола и диспергировали ультразвуком в течение 10 минут. Каплю полученной суспензии наносили на стандартную медную сетку диаметром 3,05 мм, покрытую слоем аморфного углерода толщиной 5-6 нм, после чего образец сушили на воздухе при комнатной температуре в течение 60 минут. Гистограммы распределения наночастиц в катализаторах по размерам были построены по результатам определения размеров не менее 400 случайно выбранных частиц на ПЭМ-изображениях в различных областях образца.

При получении суспензии Pt/C и PtRu/C катализаторов (каталитических «чернил») массу образца рассчитывали таким образом, чтобы при последующем нанесении 8 мкл суспензии катализатора на электрод масса платины составляла 20 мкг(Pt)/см2. Затем добавляли по 100 мкл 1% водной эмульсии полимера Nafion® и деионизированной воды, 1800 мкл изопропилового спирта (о.с.ч.). Суспензию диспергировали ультразвуком в течение 25 минут. При непрерывном перемешивании с помощью микродозатора отбирали аликвоту «чернил» объемом 2 мкл и наносили на торец отполированного и обезжиренного стеклоуглеродного диска площадью 0,196 см2. Электрод высушивали на воздухе в течение 15 минут при вращении 700 об/мин. Аналогичным образом на сформированный каталитический слой еще дважды наносили по 3 мкл «чернил».

Электрохимическое поведение катализаторов в стандартной трехэлектродной ячейке изучали методом циклической вольтамперометрии при температуре 23°С на потенциостате Versa STAT 3. В качестве электрода сравнения использовали хлорид серебряный, в качестве вспомогательного - платиновую проволоку. Все потенциалы в работе приведены относительно обратимого водородного электрода. Перед проведением электрохимических измерений электрод подвергали электрохимической активации, задавая 100 вольтамперных циклов в диапазоне потенциалов 0,04-1,2 В со скоростью сканирования 200 мВ/с в растворе 0,1 М HClO4в атмосфере аргона. Далее регистрировали две ЦВА в диапазоне потенциалов 0,04-1,2 В соответственно со скоростью сканирования 20 мВ/с для дальнейшего расчета значения ЭХАП по количеству электричества, затраченному на адсорбцию/десорбцию водорода.

Каталитическую активность в реакции электровосстановления кислорода определяли по результатам вольтамперометрии при развертке потенциала со скоростью 20 мВ/с в диапазоне значений потенциалов от 0,04-1,1 В. Измерения проводили на вращающемся дисковом электроде при скоростях вращения 400, 900, 1600 и 2500 оборотов в минуту при комнатной температуре в 0,1 М растворе HClO4, который перед началом измерений 1 час продували кислородом.

Экспериментальные вольтамперограммы нормализовали следующим образом: потенциал электрода определяли по уравнению E = Ereg - Ji*R, где: Ereg - измеренное значение потенциала, Ji*R- омическое падение потенциала. Сопротивление электролита R составляло 26 Ом. В величину тока вводили поправку на фон, вычитая ток аналогичной вольтамперограммы, измеренной в атмосфере аргона: J = JO2 - JAr. Каталитическую активность Pt/C катализатора в реакции электровосстановления кислорода (кинетический ток Jk) определяли экстраполяцией на ось ординат прямых, полученных на основе нормализованных вольтамперограмм, в координатах уравнения Коутетского-Левича 1/J - 1/ω0.5:

Jk = JdJ/(Jd - J),

где J - сила тока на вольтамперограмме при потенциале 0.90 В (относительно ОВЭ); Jd - лимитируемый диффузией ток; Jk - кинетический ток, не ограниченный замедленным массопереносом. Рассчитанные значения кинетического тока относили к массе нанесенной на электрод платины (А/г (Pt)).

С помощью метода вольтамперометрического циклирования оценивалась устойчивость к деградации катализаторов в диапазоне потенциалов 0,6-1,0 В со скоростью развертки потенциала 100 мВ/с В продолжительностью 20000 циклов. Относительную стабильность оценивали по изменению массовой активности в РВК до и после процесса циклирования.

Сравнение рентгеновских дифрактограмм, представленных на Фиг. 1а, показывает, что средний размер кристаллитов металлов полученных Pt/C и PtRu/C катализаторов составляет от 1 до 3,5 нм, что сравнимо со значениями рассчитанными для платиноуглеродных аналогов HiSPEC 3000, HiSPEC 4000 и HiSPEC 10000 (Табл. 1). Из сравнения рентгеновских дифрактограмм (Фиг. 1б) Pt/C электрокатализаторов, полученных под действием ультрафиолетового излучения, и аналогов, полученных без облучения, следует, что средний размер кристаллитов платины уменьшается при ультрафиолетовом облучении.

Результаты просвечивающей электронной микроскопии (Фиг. 2) подтверждают равномерность распределения наночастиц металлов по поверхности углеродного носителя. Композитные материалы (катализаторы) характеризуются средним размером частиц от 1,5 до 3,2 нм.

Превышение площади электрохимически активной поверхности катализаторов, получение которых описано в приведенных примерах, может составлять до 40% по сравнению с коммерческими Pt/C и PtRu/C аналогами.

Реферат

Изобретение относится к технологии изготовления композитных материалов, содержащих наночастицы платины и ее сплавы, используемых в качестве анода и катода в электролизерах и топливных элементах с протоннообменной мембраной. Способ получения платиносодержащих катализаторов осуществляют путём формирования наночастиц платины в процессе химического восстановления соединений металла в жидкой реакционной среде при воздействии ультрафиолетовым облучением, при этом реакционная среда содержит углеродный носитель, в качестве которого используют углеродные дисперсные материалы с удельной поверхностью выше 50 м2/г, растворитель – этиленгликоль, восстановитель, прекурсор платины – водный раствор гексагидрата хлорплатиновой кислоты, а также водный раствор щелочного агента, а ультрафиолетовое облучение проводят в течение 30-180 мин перед началом химического восстановления или в процессе химического восстановления при температуре от 20 до 160°С. Полученные катализаторы Pt/C и PtRu/C характеризуются равномерным распределением наночастиц металлов (с узкой размерной дисперсией и контролируемым размером от 1 до 4 нм) по поверхности носителя, обусловленным воздействием на реакционную смесь облучения ультрафиолетового излучения. Это позволяет увеличить площадь электрохимически активной поверхности катализаторов до 40% по сравнению с Pt/C и PtRu/C, полученными без облучения ультрафиолетом. 3 ил., 2 табл., 18 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения биметаллических катализаторов с градиентной структурой на основе платины

Комментарии