Регулируемое клапанное устройство для двигателя внутреннего сгорания - RU2516710C2

Код документа: RU2516710C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к регулируемому клапанному устройству для двигателя внутреннего сгорания, в котором фаза подвижного кулачка изменяется на основании кулачка начальной фазы.

Уровень техники

В случае двигателя возвратно-поступательного действия (двигателя внутреннего сгорания) для автомобилей, в целях улучшения мер по борьбе с выхлопными газами двигателя и снижения потери коэффициента сжатия, регулируемое клапанное устройство все чаще устанавливается в головке блока цилиндров.

В некоторых таких регулируемых клапанных устройствах внутренний распределительный вал устанавливают с возможностью вращения в наружный распределительный вал, выполненный в виде трубчатой детали, чтобы функционировать как деталь вала, приводимая в действие усилием, развиваемым на коленчатом валу двигателя. На внешней периферии наружного распределительного вала предусмотрены неподвижный кулачок начальной фазы и подвижный кулачок, который способен вращаться вокруг оси вала. Деталь в виде штифта, вставленная между подвижным кулачком и внутренним распределительным валом в направлении диаметра вала, используется для соединения наружного распределительного вала и внутреннего распределительного вала, одновременно допуская относительное перемещение. Благодаря этой конструкции внутренний распределительный вал совершает относительное перемещение под действием наружного распределительного вала, и фаза подвижного кулачка изменяется относительно кулачка начальной фазы под действием детали в виде штифта, соединенного с внутренним распределительным валом, для изменения длительности открытого состояния клапана (изменения распределения) (см. Патентные Документы 1 и 2).

В регулируемом клапанном устройстве это необходимо для соединения внутреннего распределительного вала и подвижного кулачка, которые располагаются внутри и снаружи, соответственно, наружного распределительного вала с простой работой. С этой целью было предложено использовать запрессованный штифт в качестве детали в виде штифта для соединения подвижного кулачка и внутреннего распределительного вала и запрессовывать штифт в направлении диаметра вала для соединения подвижного кулачка и внутреннего распределительного вала, расположенных внутри и снаружи, соответственно, наружного распределительного вала. Также было предложено использовать болтовую деталь в качестве детали в виде штифта и ввинчивать эту болтовую деталь во внутренний распределительный вал для соединения подвижного кулачка и внутреннего распределительного вала, расположенных внутри и снаружи, соответственно, наружного распределительного вала.

Документы, отражающие уровень техники

Патентный Документ 1: не прошедшая экспертизу патентная заявка Японии, № 2009-144521.

Патентный Документ 2: не прошедшая экспертизу патентная заявка Японии, № 2009-144522.

Задачи изобретения

В случае первой конструкции, в которой штифт запрессовывается в подвижный кулачок и внутренний распределительный вал, нужно прилагать большое усилие для запрессовывания штифта в подвижный кулачок и внутренний распределительный вал, чтобы запрессованный штифт не выскакивал вследствие амплитудной нагрузки, приводящей в действие клапан. Запрессовочная нагрузка деформирует или изгибает подвижный кулачок или внутренний распределительный вал или вызывает позиционное перемещение внутреннего вала в направлении запрессованного штифта. Кроме того, наружный распределительный вал, выполненный в виде трубчатой детали имеет низкую жесткость. По этой причине, если происходит деформация, изгиб или позиционное перемещение подвижного кулачка или внутреннего распределительного вала, это повышает трение между наружным распределительным валом и подвижным кулачком или внутренним распределительным валом или создает дополнительное трение вследствие контакта между ними.

Помимо этого в результате деформации или изгиба, даже наружная труба также деформируется или изгибается. Если деформация или изгиб наружной трубы влияет на прямолинейность оси распределительного вала и цилиндричность наружного диаметра, это может привести к увеличению трения подшипника шейки между распределительным валом и головкой блока цилиндров или трения между кулачком и толкателем, вследствие нарушения выравнивания.

В случае последней конструкции, в которой резьбовая деталь ввинчивается, усилие зажима прилагается к резьбовому участку внутреннего распределительного вала, вследствие чего, внутренний распределительный вал деформируется или изгибается, создавая трение, как в вышеупомянутом случае. Кроме того, конструкция представляет собой кронштейновую конструкцию и, таким образом, создает концентрацию напряжения. Поэтому необходимо повысить прочность областей, примыкающих к резьбовому участку, что приводит к другой проблеме, а именно невозможности обеспечения компактной конструкции.

Такое трение не только ухудшает отклик регулируемого клапанного устройства, но и увеличивает трение во всем двигателе, в результате повышая расход топлива и вызывая аномальный износ компонентов.

Задачей изобретения является создание регулируемого клапанного устройства для двигателя внутреннего сгорания, в котором подвижный кулачок на внешней периферии наружного распределительного вала и внутренний распределительный вал в наружном распределительном валу могут соединяться друг с другом, и, в то же время, предотвращается возникновение трения между компонентами.

Средство решения задачи

Для решения указанной задачи изобретение согласно п. 1 формулы изобретения имеет конструкцию, в которой, в качестве средства соединения для соединения подвижного кулачка, расположенного на внешней периферии наружного распределительного вала, и внутреннего распределительного вала, расположенного внутри наружного распределительного вала, предусмотрены деталь в виде штифта, вставляемая с возможностью перемещения для проникновения в подвижный кулачок, наружный распределительный вал и внутренний распределительный вал в направлении диаметра детали вала, который сформирован путем заключения с возможностью вращения внутреннего распределительного вала в наружном распределительном валу, и противовыбросовый участок для предотвращения выброса детали в виде штифта. Подвижный кулачок и внутренний распределительный вал соединены друг с другом с использованием вышеописанной конструкции, в то же время препятствуя запрессовочной нагрузке и осевой нагрузке действовать на компоненты.

Согласно изобретению по п. 2 формулы изобретения противовыбросовый участок для противодействия выходу детали в виде штифта располагается на концевом участке детали в виде штифта.

Изобретение по п. 3 формулы изобретения имеет конструкцию, в которой деталь в виде штифта спроектирована так, чтобы ее длина превышала длину зоны проникновения во избежание концентрации напряжения на противовыбросовом участке. Деталь в виде штифта располагается в детали вала с возможностью перемещения в направлении диаметра детали вала, одновременно фиксируя противовыбросовый участок. Освобождающий участок сформирован в противовыбросовом участке и конце зоны проникновения, к которой присоединяется и от которой отделяется противовыбросовый участок, причем освобождающий участок освобождает противовыбросовый участок от конца зоны проникновения, когда нагрузка прилагается к участку между противовыбросовым участком и концом зоны проникновения. Чем дальше противовыбросовый участок перемещается от конца зоны проникновения, тем больше деталь в виде штифта смещается в осевом направлении.

Согласно изобретению по п. 4 формулы изобретения для достижения предотвращения выброса детали в виде штифта с помощью простой конструкции, процесс обжатия применяется к концевому участку детали в виде штифта, и участок большого диаметра, сформированный на концевом участке детали в виде штифта посредством процесса обжатия, используется в качестве противовыбросового участка.

Изобретение по п. 5 формулы изобретения имеет конструкцию, в которой противовыбросовый участок располагается в подвижном кулачке и препятствует выходу детали в виде штифта из подвижного кулачка в осевом направлении.

Согласно изобретению по п. 6 формулы изобретения для облегчения предотвращения выброса детали в виде штифта, подвижный кулачок снабжен цилиндрическим втулочным участком, установленным с возможностью вращения на внешней периферии наружного распределительного вала. Деталь в виде штифта проходит через периферийную стенку втулочного участка подвижного кулачка. Противовыбросовый участок имеет конструкцию, в которой стопор, установленный на внешней периферии втулочного участка, используется для предотвращения выхода детали в виде штифта.

Согласно изобретению по п. 7 формулы изобретения стопор сформирован в виде кольца, что облегчает монтаж противовыбросового участка на втулочном участке с помощью простой конструкции.

Согласно изобретению по п. 8 формулы изобретения концевой участок детали в виде штифта сформирован в виде сферической поверхности во избежание концентрированного приложения напряжения от детали в виде штифта к стопору.

Преимущества изобретения

Согласно изобретению по п. 1 формулы изобретения можно соединять подвижный кулачок, расположенный на внешней периферии наружного распределительного вала, и внутренний распределительный вал, расположенный внутри наружного распределительного вала, без приложения запрессовочной нагрузки и осевой нагрузки, которые вызывают деформацию и изгиб компонентов.

В результате подвижный кулачок и внутренний распределительный вал можно соединять друг с другом, избегая при этом не только возникновения трения между компонентами, вследствие деформации и изгиба, но и деформации других компонентов. Таким образом, можно обеспечить стабильные регулируемые характеристики, а также избежать роста трения в двигателе, тем самым предотвращая аномальный износ компонентов. Если позиция, в которой к детали в виде штифта прилагается напряжение, изменяется, деталь в виде штифта можно сформировать с небольшим размером.

Согласно изобретению по п. 2 формулы изобретения, выход детали в виде штифта предотвращается с помощью простой конструкции посредством противовыбросового участка, сформированного на концевом участке детали в виде штифта.

Согласно изобретению по п. 3 формулы изобретения можно, с помощью более простой конструкции, избежать концентрации напряжения на противовыбросовом участке и препятствовать выходу детали в виде штифта вследствие концентрации напряжения.

Согласно изобретению по п. 4 формулы изобретения деталь в виде штифта можно фиксировать с помощью простой конструкции, в которой деталь в виде штифта подвергается процессу обжатия.

Согласно изобретению по п. 5 формулы изобретения выход детали в виде штифта предотвращается с помощью простой конструкции посредством противовыбросового участка, сформированного в подвижном кулачке.

Согласно изобретению по п. 6 формулы изобретения деталь в виде штифта можно фиксировать посредством простой операции установки стопора на втулочном участке подвижного кулачка.

Согласно изобретению по п. 7 формулы изобретения кольцеобразный стопор позволяет препятствовать выходу детали в виде штифта в обоих осевых направлениях с помощью простой конструкции и простой операции, в которой стопор устанавливается на втулочном участке.

Согласно изобретению по п. 8 формулы изобретения можно избежать концентрации напряжения стопора вследствие перемещения детали в виде штифта, чтобы, таким образом, обеспечить высоконадежное соединение.

Краткое описание чертежей

Фиг. 1 - вид сверху регулируемого клапанного устройства согласно первому варианту осуществления изобретения совместно с головкой блока цилиндров для двигателя внутреннего сгорания, снабженного устройством.

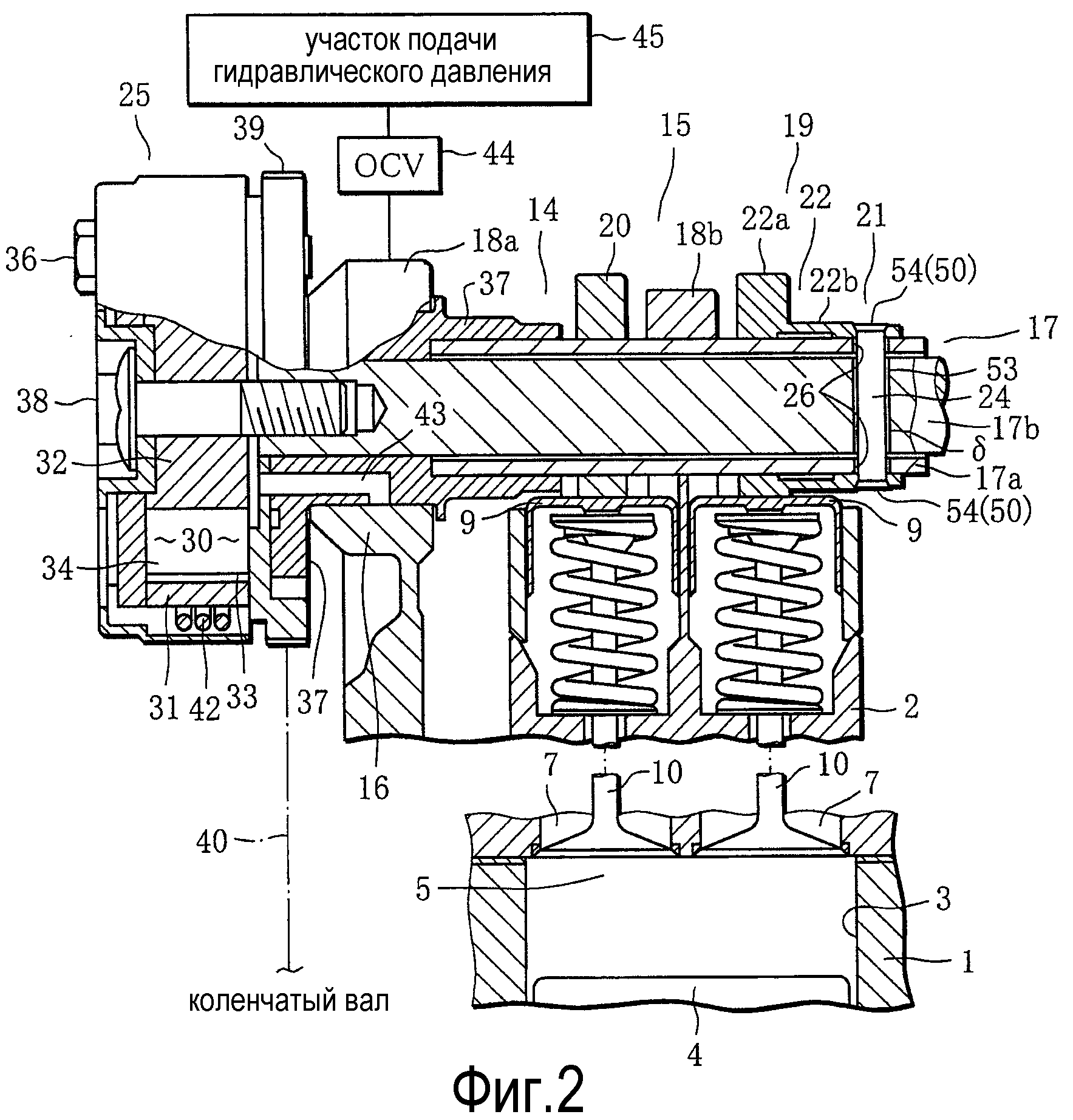

Фиг. 2 - вид в разрезе по линии I-I с фиг. 1 регулируемого клапанного устройства.

Фиг. 3 - вид в перспективе конструкции регулируемого клапанного устройства.

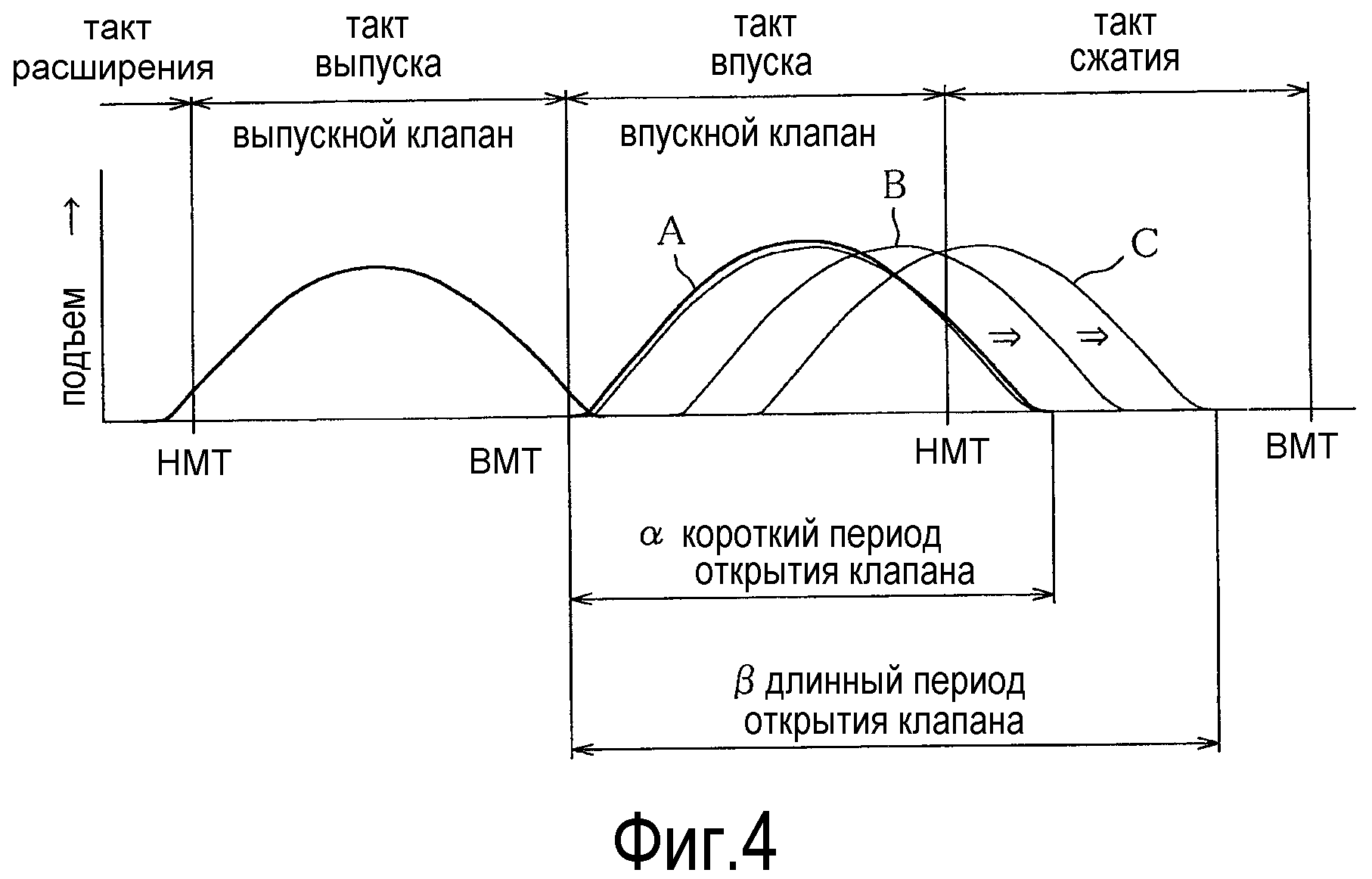

Фиг. 4 - график, демонстрирующий переменные характеристики регулируемого клапанного устройства.

Фиг. 5 - вид в разрезе, демонстрирующий процедуру, начинающуюся с крепления детали в виде штифта и заканчивающуюся формированием противовыбросового участка.

Фиг. 6 - вид в разрезе соединительной конструкции, использующей деталь в виде штифта, которая является существенной частью второго варианта осуществления изобретения.

Фиг. 7 - вид в разрезе, поясняющий действие, препятствующее концентрации напряжения, применяемого деталью в виде штифта к противовыбросовому участку.

Фиг. 8 - вид в перспективе, демонстрирующий процедуру для соединения подвижного кулачка и внутреннего распределительного вала с деталью в виде штифта согласно третьему варианту осуществления изобретения.

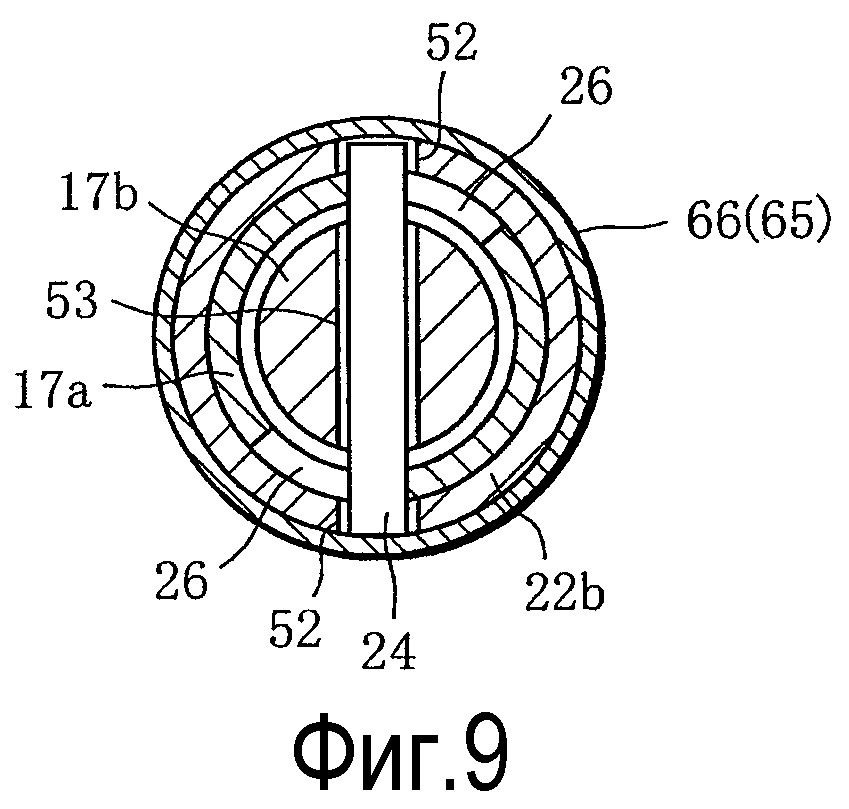

Фиг. 9 - вид в разрезе по линии II-II с фиг. 8 соединительной конструкции.

Фиг. 10 - вид в разрезе, демонстрирующий существенную часть четвертого варианта осуществления изобретения.

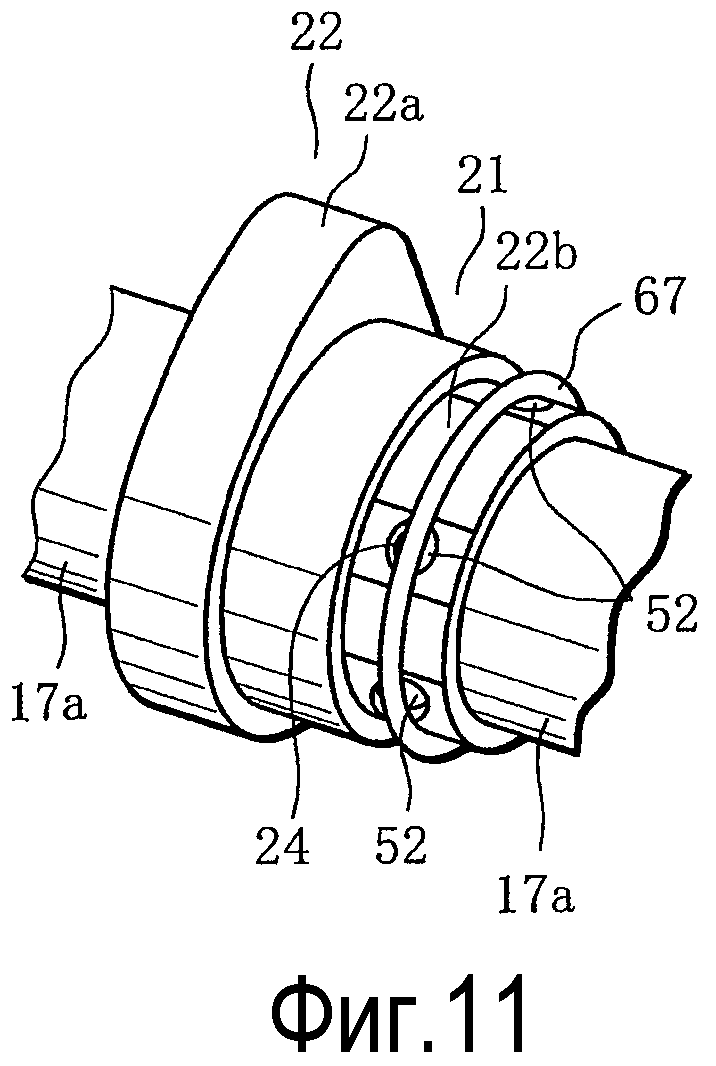

Фиг. 11 - вид в перспективе, демонстрирующий существенную часть пятого варианта осуществления изобретения.

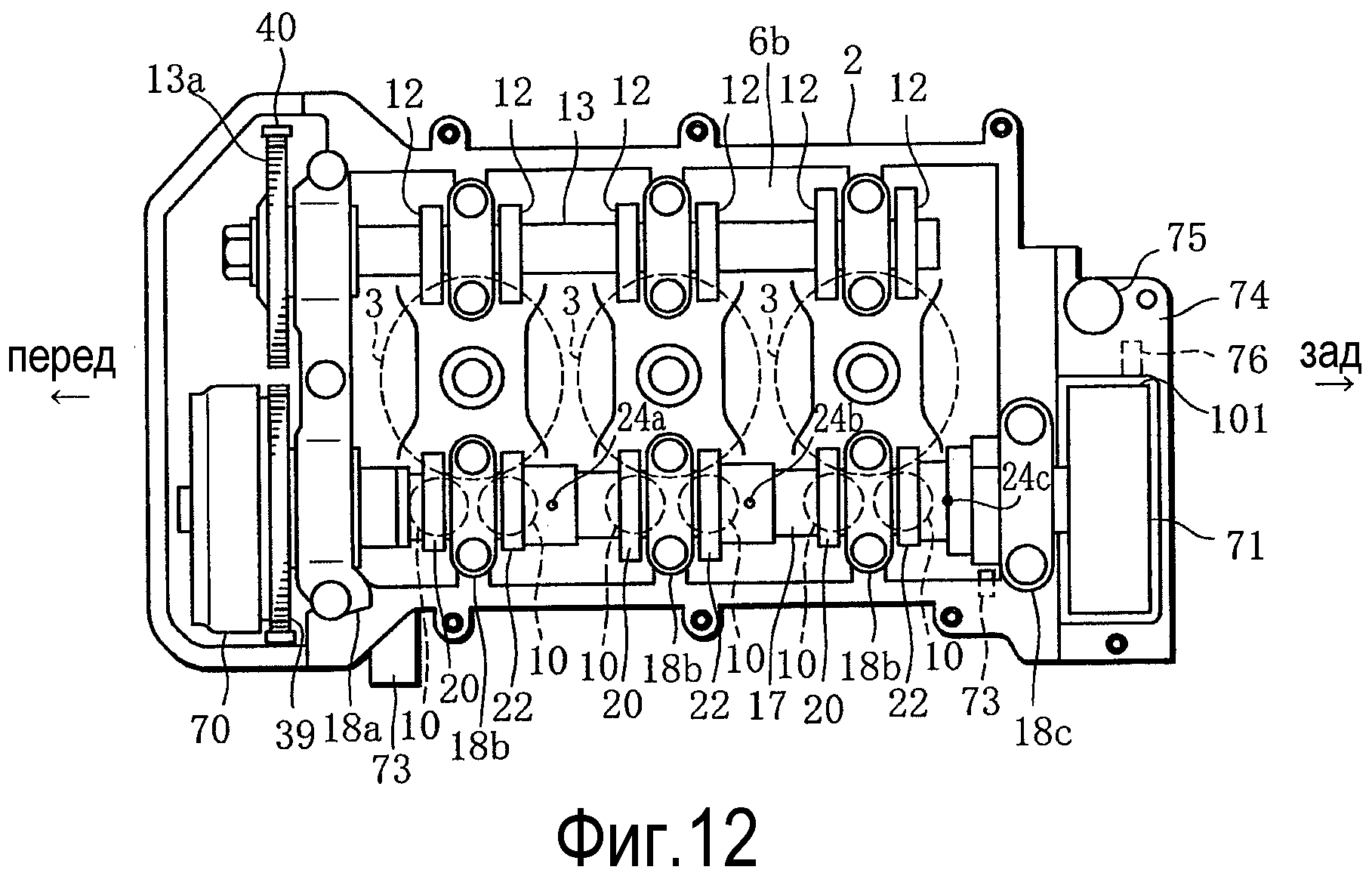

Фиг. 12 - вид сверху конструкции в головке блока цилиндров согласно шестому варианту осуществления изобретения.

Фиг. 13 - вид сверху конструкции распределительного вала выпускных клапанов согласно шестому варианту осуществления изобретения.

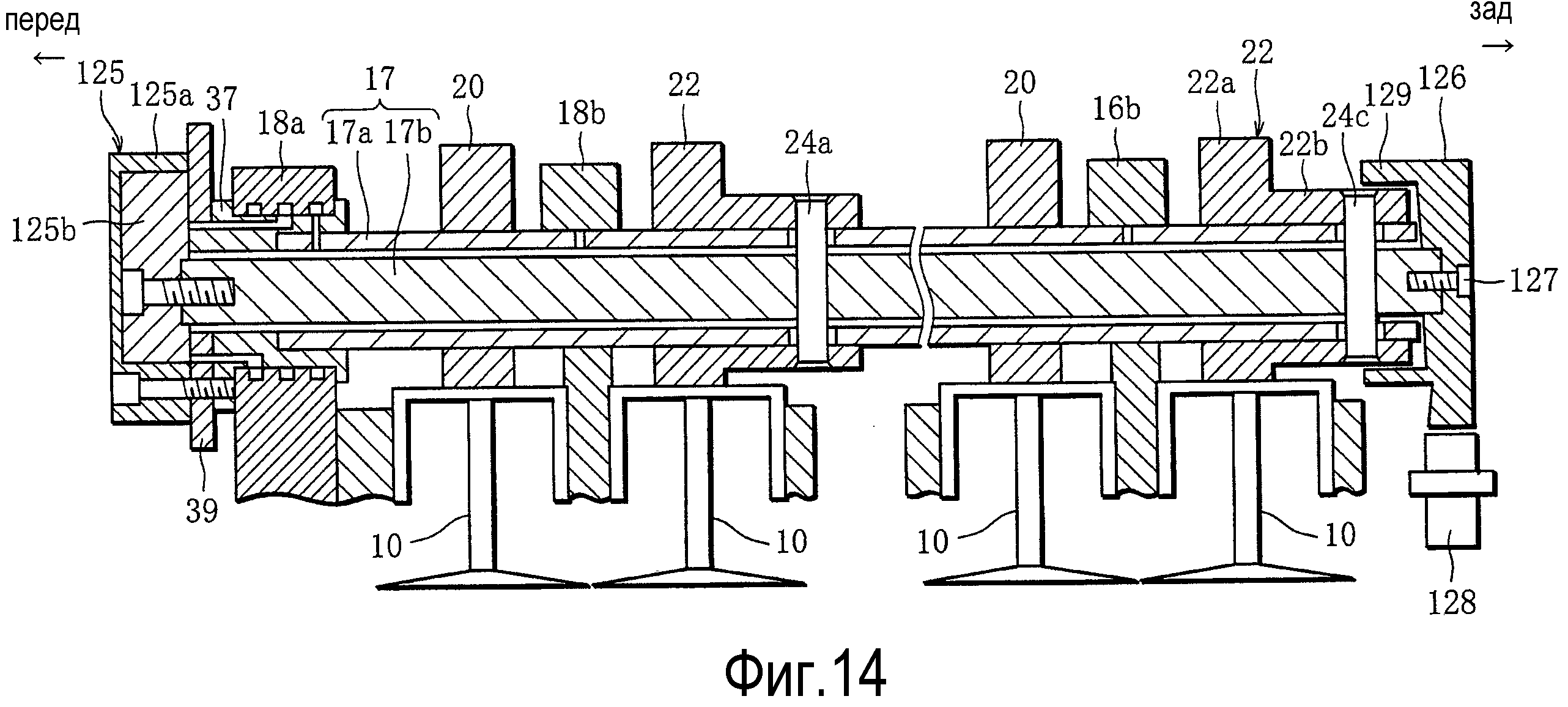

Фиг. 14 - вид в разрезе, конструкции распределительного вала выпускных клапанов согласно седьмому варианту осуществления изобретения.

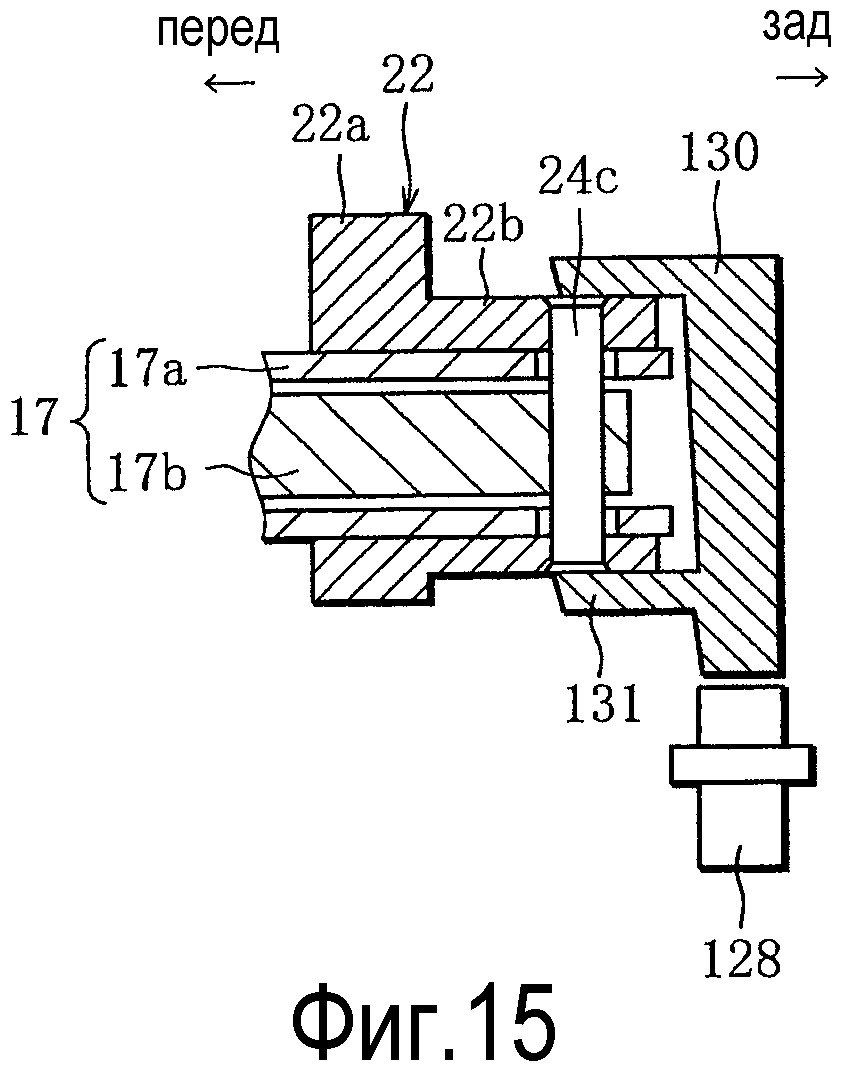

Фиг. 15 - фрагментарный вид в разрезе конструкции распределительного вала выпускных клапанов согласно восьмому варианту осуществления изобретения.

Фиг. 16 - вид в разрезе конструкции распределительного вала выпускных клапанов согласно девятому варианту осуществления изобретения.

Предпочтительные варианты осуществления изобретения

Изобретение будет описано ниже со ссылкой на первый вариант осуществления, показанный на фиг. 1-5.

На фиг. 1 показан вид сверху двигателя внутреннего сгорания, например, трехцилиндрового (многоцилиндрового) двигателя возвратно-поступательного действия (далее именуемого просто двигателем). На фиг. 2 показан вид в разрезе, взятый по линии I-I на фиг. 1. На фиг. 2 “1” обозначает блок цилиндров двигателя, и “2” обозначает головку блока цилиндров, установленную поверх блока 1 цилиндров.

В блоке 1 цилиндров три цилиндра 3 (показаны только частично) сформированы в продольном направлении двигателя согласно фиг. 1 и 2. Поршни 4 (показанные только на фиг. 2) заключены в соответствующих цилиндрах 3 с возможностью возвратно-поступательного движения, и соединены с коленчатым валом (не показан) шатунами (не показаны).

Камера сгорания 5 сформирована под головкой 2 блока цилиндров соответственно для каждого из цилиндров 3. Пара впускных каналов 7 для подачи воздуха и пара выпускных каналов (не показана) для отвода воздуха открыта в каждую из камер сгорания 5. Каждый из впускных каналов 7 снабжен парой впускных клапанов 10 с присоединенными толкателями 9. Толкатель 9, расположенный сверху, обращен к верхнему участку головки 2 блока цилиндров. Аналогично, каждый из выпускных каналов (не показан) снабжен парой выпускных клапанов (не показана). Впускные клапаны 10 и выпускные клапаны (не показаны) используются для открытия и закрытия впускных каналов 7 и выпускных каналов (не показаны). Свеча зажигания, не показана, располагается в каждой из камер сгорания 5.

Согласно фиг. 1, клапанное устройство 6a на стороне впуска и клапанное устройство 6b на стороне выпуска, которые приводятся в действие усилием, развиваемым коленчатым валом, размещены справа и слева от верхнего участка головки 2 блока цилиндров. Заранее определенный цикл сгорания (четыре такта, включающие в себя такт впуска, рабочий такт, такт расширения и такт выпуска) периодически осуществляется в каждом из цилиндров 3. Из этих клапанных устройств 6a и 6b клапанное устройство 6b на стороне выпуска имеет конструкцию, использующую обычный распределительный вал 13. Точнее говоря, распределительный вал 13 представляет собой распределительный вал, объединяющий в себе пару кулачков 12 выпускных клапанов и, в частности, распределительный вал 13, согласно фиг. 1, в котором кулачки 12 выпускных клапанов для трех цилиндров сформированы путем механической обработки. Распределительный вал 13 установлен с возможностью вращения в направлении выравнивания цилиндров 3 и приводит скошенную поверхность каждого из кулачков 12 выпускных клапанов в контакт с опорным концевым участком выпускного клапана (не показан). Таким образом, движущая сила кулачка, прилагаемая к кулачку 13 выпускного клапана, передается на выпускной клапан (не показан).

В отличие от распределительного вала 13 выпускных клапанов клапанное устройство 6a на стороне впуска использует распределительный вал, сформированный путем установки отдельной детали согласно фиг. 2 и 3, или распределительный вал 14 в так называемой сборной кулачковой конструкции. Распределительный вал 14 используется для формирования клапанного устройства 15 с регулируемым распределением согласно фиг. 2 и 3.

Регулируемое клапанное устройство 15 будет описано ниже. Деталь вала распределительного вала 14 сформирована в виде двойного вала 17, в котором внутренний распределительный вал 17b, выполненный в виде детали вала, играющей роль управляющей детали, заключен с возможностью вращения в наружный распределительный вал 17a, выполненный в виде пустотелой трубчатой детали, например, согласно фиг. 2 и 3. Двойной вал 17 располагается в направлении выравнивания цилиндров 3, как и распределительный вал 13 выпускных клапанов. Один концевой участок (одна сторона) одного вала двойного вала 17, а именно один концевой участок наружного распределительного вала 17a, поддерживается с возможностью вращения подшипником 18a, который находится на одном концевом участке (одной стороне) головки блока цилиндров, через кулачковую деталь 37, присоединенную к концу наружного распределительного вала 17a. Средний участок наружного распределительного вала 17a поддерживается с возможностью вращения средним подшипником 18b, расположенным между толкателями 9. Таким образом, оба вала 17a и 17b могут вращаться вокруг одной и той же оси. Между наружным распределительным валом 17a и внутренним распределительным валом 17b предусмотрен зазор, который препятствует трению при относительном перемещении.

Пара кулачков 19 впускного клапана предусмотрена на наружном распределительном валу 17a в соответствии с парой впускных клапанов 10 для каждого цилиндра. Каждый из кулачков 19 впускного клапана сформирован путем сборки кулачка 20 начальной фазы, определяющего начальную фазу, и рабочей части 22 кулачка (соответствующей подвижному кулачку настоящей заявки), служащей в качестве подвижного кулачка.

Кулачок 20 начальной фазы закреплен на внешней периферии, совпадая с одним толкателем наружного распределительного вала 17a, например левым толкателем 9. Кулачок 20 начальной фазы выполнен в виде пластинчатого кулачка. Кулачок 20 начальной фазы, например, прикреплен снаружи наружного распределительного вала 17a путем запрессовки и прикреплен над левым толкателем 9. В этой конструкции скошенная поверхность кулачка 20 начальной фазы контактирует с левым толкателем 9, и, таким образом, перемещение кулачка для кулачка 20 начальной фазы передается левому впускному клапану 10.

Рабочая часть 22 кулачка имеет рабочий выступ 22a кулачка, выполненный в виде пластинчатого кулачка. Рабочий выступ 22a кулачка объединен с участком для предотвращения нарушения выравнивания, т.е. пустотелым втулочным участком 22b, образуя, таким образом, всю рабочую часть кулачка. Рабочая часть 22 кулачка установлена снаружи наружного распределительного вала 17a и способна вращаться в круговом направлении, и рабочий выступ 22a кулачка располагается над правым толкателем 9. В этой конструкции скошенная поверхность рабочего выступа 22a кулачка вступает в контакт с правым толкателем 9, и, таким образом, перемещение кулачка рабочего выступа 22a кулачка передается правому впускному клапану 10.

Втулочный участок 22b рабочей части 22 кулачка и внутренний распределительный вал 17b соединены друг с другом средством соединения, например соединительной конструкцией 21, которая вставляет штифтовую деталь 24 (соответствующую детали в виде штифта настоящей заявки) в двойной вал 17 в направлении диаметра вала.

Согласно фиг. 3 в периферийной стенке наружного распределительного вала 17a, через которую проникает штифтовая деталь 24, сформировано сквозное отверстие для свободного относительного перемещения, которое допускает относительное перемещение наружного распределительного вала 17a и внутреннего распределительного вала 17b, например пара удлиненных отверстий 26, проходящих в направлении замедления, которая освобождает штифтовую деталь 24. Это позволяет наружному распределительному валу 17a и внутреннему распределительному валу 17b совершать относительное перемещение между собой. Когда внутренний распределительный вал 17b перемещается относительно наружного распределительного вала 17a, фаза газораспределения рабочего выступа 22a кулачка может меняться от фазы газораспределения кулачка 20 начальной фазы, которая играет роль начальной фазы, к фазе газораспределения, которая сильно отстает. Соединительная конструкция 21, которая обеспечивает возможность изменения фазы газораспределения, подробно объяснена ниже.

Механизм 25 изменения фазы газораспределения, который осуществляет относительное перемещение между внутренним и наружным валами, установлен на одном концевом участке двойного вала 17, образуя, таким образом, регулируемое клапанное устройство 15, способное изменять фазу газораспределения рабочей части 22 кулачка на основании кулачка 20 начальной фазы.

Другими словами, механизм 25 изменения фазы газораспределения использует конструкцию вращающихся лопаток, в которой, например, согласно фиг. 2 и 3, лопаточный участок 34, имеющий совокупность лопаток 33, проходящих от наружной периферии участка вала 32 в радиальном шаблоне, заключен с возможностью вращения в цилиндрический кожух 31, имеющий совокупность камер замедления 30, размещенных в круговом направлении, и лопатки 33 делят внутреннюю область камер замедления 30. Кожух 31 связан с кулачковой деталью 37, присоединенной к концу наружного распределительного вала 17a крепежными болтами 36. Участок вала 32 лопаточного участка 34 связан с концом внутреннего распределительного вала 17b крепежным болтом 38. Когда лопатки 33 поворачиваются и перемещаются в камерах замедления 30, внутренний распределительный вал 17b перемещается относительно наружного распределительного вала 17a.

Фаза газораспределения рабочей части 22 кулачка совпадает с фазой газораспределения кулачка 20 начальной фазы, служащей начальной фазой, под действием смещающей силы детали возвратной пружины 42 (показанной только на фиг. 2), которая предназначена для соединения кожуха 31 и лопаточного участка 34. Камеры замедления 30 соединены с масляным клапаном 44 (далее OCV 44) и участком 45 подачи гидравлического давления (сформированным, например, в виде устройства, имеющего масляный насос для подачи масла) через различные маслопроводы 43 (показанные только на фиг. 2), которые сформированы в кожухе 31, кулачковую деталь 37 и подшипник 18a. Короче говоря, когда масло поступает в камеры замедления 30, производится изменение распределения, при котором рабочая часть 22 кулачка перемещается от кулачка 20 начальной фазы в направлении замедления, как показано на графике фиг. 4.

Усилие, развиваемое коленчатым валом, (не показан) передается, например, от звездочки синхронизации 39, предусмотренной в кожухе 31, и цепи синхронизации 40, сцепленной со звездочкой синхронизации 13a, предусмотренной на конце распределительного вала 13 выпускных клапанов, через кожух 31 и кулачковую деталь 37 наружному распределительному валу 17a, тем самым обеспечивая вращение кулачка 20 начальной фазы и, таким образом, открытие/закрытие левого впускного клапана 10 через толкатель 9. Когда гидравлическое давление подается из OCV 44 в камеры опережения, расположенные напротив камер замедления 30, рабочая часть 22 кулачка вращается с кулачком 20 начальной фазы, обеспечивая совпадение с фазой газораспределения кулачка 20 начальной фазы, как показано в состоянии A на фиг. 4, под действием смещающей силы детали возвратной пружины 42. По этой причине правый впускной клапан 10 открывается/закрывается при поддержании такой же фазы, как у левого кулачка 20 начальной фазы. После подачи гидравлического давления участка 45 подачи гидравлического давления в камеры замедления 30 через OCV 44 лопатки 33 перемещаются из начальной позиции к стороне замедления в камерах замедления 30 пропорционально подаваемому гидравлическому давлению. В этом процессе, например, если лопатки 33 перемещаются наполовину в камерах замедления 30 под управлением подаваемого гидравлического давления, внутренний распределительный вал 17b перемещается в направлении замедления в промежуточную позицию. При этом перемещение внутреннего распределительного вала 17b передается штифтовой детали 24. Усилие, развиваемое штифтовой деталью 24, которое передается от внутреннего распределительного вала 17b, заставляет рабочий выступ 22a кулачка рабочей части 22 кулачка перемещаться в направлении замедления. Вследствие этой фазы газораспределения, показанной в состоянии B на фиг. 4, хронирование открытия/закрытия левого впускного клапана 10, играющее роль начальной фазы, остается неизменным, и изменяется только хронирование открытия/закрытия правого впускного клапана 10. Другими словами, правый впускной клапан 10 начинает открываться/закрываться согласно профилю кулачка рабочего выступа 22a кулачка в середине периода открытия/закрытия левого впускного клапана 10. Если лопатки 33 перемещаются в позицию наибольшего отставания под управлением подаваемого гидравлического давления, показанную в состоянии C на фиг. 4, хронирование открытия/закрытия левого впускного клапана 10 остается неизменным, и правый впускной клапан 10 открывается/закрывается с наиболее отстающим хронированием относительно левого впускного клапана 10 при поддержании синхронизации состояния с хронированием открытия/закрытия левого впускного клапана 10. Правый и левый впускные клапаны 10 изменяются согласно состоянию двигателя в диапазоне между самым коротким периодом α открытия клапана и самым длинным периодом β открытия клапана (изменение распределения).

Соединительная конструкция 21, которая вставляет штифтовую деталь 24, обеспечивающую упомянутое изменение распределения, имеет конструкцию, которая соединяет рабочую часть 22 кулачка и внутренний распределительный вал 17b, одновременно предотвращая трение между компонентами. В такой конструкции, согласно фиг. 2 и 5, например, штифтовая деталь 24, которая может подвергаться процессу обжатия, вставляется с возможностью движения через втулочный участок 22b, удлиненное отверстие 26 наружного распределительного вала 17a и внутренний распределительный вал 17b в направлении диаметра вала. Противовыбросовый участок 50 сформирован на каждом концевом участке штифтовой детали 24. Рабочая часть 22 кулачка и внутренний распределительный вал 17b соединены друг с другом без контакта между штифтовой деталью 24 и внутренними поверхностями отверстий, в которые вставляется штифтовая деталь 24.

Как показано на фиг. 2 и 5(a), каждое сквозное отверстие 52, в которое вставляется штифтовая деталь 24 втулочного участка 22b (рабочая часть 22 кулачка), и сквозное отверстие 53, в которое вставляется штифтовая деталь 24 внутреннего распределительного вала 17b, сформированы в виде отверстия с внутренним диаметом, немного превышающим диаметр штифтовой детали 24. Согласно фиг. 5(b) и 5(c), штифтовая деталь 24 вставляется через зоны проникновения, например втулочный участок 22b, наружный распределительный вал 17a и внутренний распределительный вал 17b, не контактируя с компонентами благодаря зазору δ, созданному между штифтовой деталью 24 и внутренними поверхностями сквозных отверстий 52 и 53 (подвижная вставка). Противовыбросовый участок 50 имеет конструкцию, в которой концевые участки штифтовой детали 24 подвергнуты процессу обжатия после проникновения штифтовой детали 24, например, согласно фиг. 5(b) и 5(c), с образованием, таким образом, участков 54 большого диаметра, превышающего внутренний диаметр сквозного отверстия 52. В этой конструкции, выброс штифтовой детали 24, вставленной с возможностью движения, предотвращается участками 54 большого диаметра, сформированными на обоих концевых участках штифтовой детали 24. Поскольку выброс штифтовой детали 24 предотвращается участками 54 большого диаметра, штифтовая деталь 24 может перемещаться или вращаться относительно своей оси. В отличие от запрессовочной конструкции и винтовой конструкции, конструкция, в которой подвижная вставка штифтовой детали 24 и предотвращение выброса объединены друг с другом, допускает соединение между рабочей частью 22 кулачка, расположенной на периферии наружного распределительного вала 17a, и внутренним распределительным валом 17b, расположенным во внутренней области наружного распределительного вала 17a, без приложения большой запрессовочной нагрузки и большой осевой нагрузки, которые приводят к деформации и изгибу, к наружному распределительному валу 17a и внутреннему распределительному валу 17b, согласно фиг. 2 и 5(c).

Таким образом, рабочая часть 22 кулачка и внутренний распределительный вал 17b могут соединяться друг с другом, не создавая ненужного трения между компонентами. Это позволяет обеспечивать стабильную возможность изменения и препятствовать аномальному износу компонентов благодаря предотвращению роста трения в двигателе. В частности, если противовыбросовые участки 50 снабжены участками 54 большого диаметра, сформированными посредством процесса обжатия, можно предотвращать выброс штифтовой детали 24 с помощью простой конструкции.

Подвижная вставка штифтовой детали 24 отличается от традиционной запрессовочной конструкции и винтовой конструкции, в которой сила реакции, приводящая в действие клапаны, постоянно действует на одно и то же место штифтовой детали. При подвижной вставке нагрузка действует на разные места так, что при малом диаметре штифта можно добиться экономии веса и компактности конструкции. Компактная конструкция позволяет снизить вес и облегчает улучшение отклика с возможностью изменения и применение штифтовой детали к двигателю. Если смазочное масло подается в зазор между наружным распределительным валом 17a и внутренним распределительным валом 17b, смазочное масло также поступает в промежуток между распределительными валами 17 и штифтовой деталью 24. По этой причине ударная нагрузка, которая действует на штифтовую деталь 24, снижается за счет масляной пленки, и смещение штифтовой детали 24 облегчается, что дает возможность дополнительно улучшить компактную конструкцию штифтовой детали 24.

Если смазочное масло подается в зазор между наружным распределительным валом 17a и внутренним распределительным валом 17b, масляная пленка снижает вероятность контакта наружного распределительного вала 17a и внутреннего распределительного вала 17b. Даже в случае их контакта предотвращается увеличение трения.

На фиг. 6 и 7 показан второй вариант осуществления изобретения.

Второй вариант осуществления является модификацией первого. Согласно второму варианту осуществления, когда производится изменение распределения, предотвращается концентрация напряжения на участках 54 большого диаметра (противовыбросовом участке 50). Когда перемещение внутреннего распределительного вала 17b передается штифтовой детали 24, передача осуществляется за счет приведения в контакт участков 54 большого диаметра штифтовой детали 24 и сквозного отверстия 52 (втулочного участка 22b) рабочей части 22 кулачка. При передаче внешняя периферия (участок вала) штифтовой детали 24, за исключением участков 54 большого диаметра, отстоит от внутренней поверхности сквозного отверстия рабочей части 22 кулачка благодаря зазору δ, благодаря чему, нагрузка концентрируется на участках 54 большого диаметра. Это напряжение концентрируется на участках участков 54 большого диаметра, которые значительно отличаются диаметром от опоры и, предположительно, обладают меньшей жесткостью, а именно на участках основания участков 54 большого диаметра. Это повышает вероятность того, что участок 54 большого диаметра будет разрушаться на своем участке основания вследствие концентрации напряжения и отрываться от штифтовой детали 24. В случае отрыва участка 54 большого диаметра от штифтовой детали 24 участок 54 большого диаметра может врезаться в двигатель, и штифтовая деталь 24 может выпасть из двойного вала 17 и вызвать повреждение двигателя.

Согласно второму варианту осуществления для решения вышеозначенной проблемы, когда нагрузка прилагается между участком 54 большого диаметра и сквозным отверстием 52, участки 54 большого диаметра уходят, и нагрузка воспринимается участком вала штифтовой детали 24, который имеет стабильную прочность, вместо приведения во взаимный контакт внешней периферии (участка вала) штифтовой детали 24 и внутренней поверхности сквозного отверстия 52.

В частности, как показано на фиг. 6, длина L1 штифтовой детали 24 (расстояние между участками основания участков 54 большого диаметра) превышает длину зоны проникновения, в которую штифтовая деталь 24 проникает через рабочую часть 22 кулачка, наружный распределительный вал 17a и внутренний распределительный вал 17b, что позволяет перемещать всю штифтовую деталь 24 в направлении диаметра двойного вала 17, оставляя участки 54 большого диаметра без изменения. Кроме того, участки 54 большого диаметра и концевые участки зоны проникновения, которые входят в контакт с участками 54 большого диаметра и удаляются от них, а именно открытые концевые участки сквозного отверстия 52 втулочного участка 22b, снабжены освобождающими участками 60. Когда нагрузка прилагается к участку между ними, освобождающие участки 60 освобождают участки 54 большого диаметра от открытых концевых участков сквозного отверстия 52. Освобождающий участок 60 имеет конструкцию, например, в которой треугольный участок 61, имеющий наклонные стороны в нижней части, сформирован на наружном периферийном участке участка 54 большого диаметра, и скошенные грани 62, подлежащие объединению с наклонными сторонами треугольного участка 61 сформированы на открытом концевом участке сквозного отверстия 52. Когда нагрузка прилагается к участку между наклонным участком треугольного участка 61 и скошенной гранью 62, участок 54 большого диаметра сдвигается (перемещается) от сквозного отверстия 52 по причине эффекта наклона.

Согласно вышеописанной конструкции, когда производится изменение распределения, и нагрузка прилагается к участку между участком 54 большого диаметра штифтовой детали 24 и сквозным отверстием 52 рабочей части 22 кулачка, наклонные стороны треугольного участка 61 перемещаются по скошенным граням 62 сквозного отверстия 52 на величину зазора δ согласно фиг. 7. Это перемещение поднимает участок 54 большого диаметра. Таким образом, участок 54 большого диаметра освобождается от открытого концевого участка сквозного отверстия 52. При этом штифтовая деталь 24 может свободно смещаться в осевом направлении. В результате такого подъема участка 54 большого диаметра, вся штифтовая деталь 24 перемещается в осевом направлении, как указано стрелкой на фиг. 7. Участок 54 большого диаметра штифтовой детали 24 перемещается от сквозного отверстия 52 рабочей части 22 кулачка, тогда как участок вала штифтовой детали 24 располагается на внутренней поверхности сквозного отверстия 52. Другими словами, состояние, в котором участок 54 большого диаметра, который с большой вероятностью подвергается концентрации напряжения, и сквозное отверстие 52 контактируют друг с другом, сменяется состоянием, в котором участок вала штифтовой детали 24, который с малой вероятностью подвергается концентрации напряжения, а именно участок вала, имеющий стабильную жесткость, и сквозное отверстие 52 контактируют друг с другом, и движение внутреннего распределительного вала 17b (относительное перемещение) передается рабочей части 22 кулачка.

Это препятствует концентрации напряжения на участке основания участка 54 большого диаметра (противовыбросовом участке 50). Таким образом, можно избежать выброса штифтовой детали 24 вследствие концентрации напряжения.

Кроме того, смазочное масло просачивается через удлиненное отверстие 26 наружного распределительного вала 17a и поступает в зазор δ между штифтовой деталью 24 и сквозным отверстием 52. Смазочное масло может обеспечивать смазывание для осевого перемещения штифтовой детали 24 и может препятствовать износу между штифтовой деталью 24 и сквозным отверстием. Кроме того, можно предположить, что износ происходит вследствие вращательного движения штифтовой детали 24. Однако такой износ можно предотвратить смазыванием.

Третий вариант осуществления изобретения будет описан далее со ссылкой на фиг. 8 и 9.

Согласно фиг. 8 и 9, в этом варианте осуществления, процесс обжатия не применяется к обоим концевым участкам штифтовой детали 24, соединяющей рабочую часть 22 кулачка и внутренний распределительный вал 17b, поэтому участок 54 большого диаметра не предусмотрен. Полная длина штифтовой детали 24 немного меньше наружного диаметра втулочного участка 22b. Штифтовая деталь 24 вставляется с возможностью движения и проходит через втулочный участок 22b, удлиненное отверстие 26 наружного распределительного вала 17a и внутренний распределительный вал 17b в направлении диаметра вала. Стопор 65 (независимый от штифтовой детали 24), служащий в качестве противовыбросовой детали изобретения установлен на внешней периферии втулочного участка 22b. Стопор 65 препятствует выходу штифтовой детали 24 из рабочей части 22 кулачка в осевом направлении штифтовой детали 24.

В качестве стопора 65 используется, например, кольцеобразная бандажная деталь 66, которая может быть напрессована на внешнюю периферию втулочного участка 22 согласно фиг. 8(a). Бандажная деталь 66 имеет такую ширину, что бандажная деталь 66 закрывает вход сквозного отверстия 52. Если бандажная деталь 66 напрессована от конца втулочного участка 22b, чтобы блокировать сквозное отверстие 52, концевые участки штифтовой детали 24 блокируются бандажом согласно фиг. 8(b) и 9. Это препятствует выбросу штифтовой детали 24 из втулочного участка 22b, что сохраняет соединение рабочей части 22 кулачка и внутреннего распределительного вала 17b.

Бандажной деталью 66 можно снабжать не все цилиндры, а только цилиндры, расположенные на концах, где выход штифтовой детали 24 облегчен вследствие флуктуации крутящего момента всех цилиндров.

На основании хронирования открытия/закрытия многоцилиндрового двигателя, сквозное отверстие 52 втулочного участка 22b и сквозное отверстие 53 внутреннего распределительного вала 17b сформированы с заранее определенным фазовым углом, то есть, например, 120 градусов, если двигатель является трехцилиндровым двигателем (показанным на фиг. 8). Таким образом, даже совокупность рабочих частей 22 кулачка можно установить на внутреннем распределительном валу 17b с той же конструкцией (штифтовой деталью 24 и бандажной деталью 66).

Согласно вышеописанной конструкции, в которой выброс штифтовой детали 24, которая вставлена с возможностью движения в рабочую часть 22 кулачка и распределительные валы 17a и 17b, из рабочей части 22 кулачка предотвращается стопором 65, установленным на рабочей части 22 кулачка (подвижном кулачке), третий вариант осуществления, как и первый, предусматривает соединение рабочей части 22 кулачка, расположенного на внешней периферии наружного распределительного вала 17a, и внутреннего распределительного вала 17b, расположенного внутри наружного распределительного вала 17a, друг с другом без приложения большой запрессовочной нагрузки и большой осевой нагрузки к рабочей части 22 кулачка, наружному распределительному валу 17a и внутреннему распределительному валу 17b, которые приводят к деформации и изгибу.

Предотвращение выброса штифтовой детали 24 облегчается за счет того, что оно осуществляется с использованием стопора 65, установленного на внешней периферии втулочного участка 22b рабочей части 22 кулачка. В частности, если используется кольцеобразный стопор 65, выброс штифтовой детали 24 в осевом направлении предотвращается просто за счет установки стопора 65 на внешней периферии втулочного участка 22b, в который штифтовая деталь 24 вставляется с возможностью движения (поскольку концевые участки штифтовой детали 24 блокируются стопором 65). Это облегчает работу по соединению рабочей части 22 кулачка и внутреннего распределительного вала 17b. В частности, если сформирована совокупность сквозных отверстий 52 и 53, рабочую часть 22 кулачка можно соединять с внутренним распределительным валом 17b с использованием одних и тех же компонентов идентичной формы во всех цилиндрах.

На фиг. 10 показан четвертый вариант осуществления изобретения.

Четвертый вариант осуществления является модификацией третьего и предусматривает предотвращение концентрации напряжения на бандажной детали 66 (стопоре 65). Если используется обычная штифтовая деталь 24 с плоскими торцами, угол конца штифтовой детали 24 периодически входит в контакт с внутренней поверхностью бандажной детали 66, когда штифтовая деталь 24 перемещается в осевом направлении совместно с вращением двойного вала 17. В результате напряжение концентрируется только на части бандажной детали 66. Концентрация напряжения приводит к деформации и разрыву бандажной детали 66. Деформация приводит к выбросу бандажной детали 66, и выброс и разрыв бандажной детали 66 приводят к выбросу штифтовой детали 24. Кроме того, существует возможность того, что выброшенная штифтовая деталь 24 врежется в двигатель, вызывав повреждение двигателя. По этим причинам концентрации напряжения необходимо избегать для обеспечения надежности компонентов.

Для решения этих проблем в настоящем варианте осуществления концевые участки штифтовой детали 24 выполнены в виде сферических поверхностей, что позволяет избавиться от угла штифтовой детали 24, который вызывает концентрацию напряжения за счет формирования сферических поверхностей 68. Таким образом, настоящий вариант осуществления предотвращает концентрацию напряжения на внутренней поверхности бандажной детали 66. Это исключает возможность разрыва бандажной детали 66 вследствие концентрации напряжения и предотвращает выброс штифтовой детали 24 вследствие разрыва, что дает возможность сохранить высокую надежность.

На фиг. 11 показан пятый вариант осуществления изобретения.

Пятый вариант осуществления является модификацией третьего и четвертого. Вместо использования бандажной детали в качестве стопора пятый вариант осуществления использует, например, деталь защелки 67, сформированную в виде проволочной детали в форме буквы C. Деталь защелки 67 установлена на внешней периферии втулочного участка 22b, что препятствует выбросу штифтовой детали 24. Такая конструкция по-прежнему обеспечивает преимущества третьего варианта осуществления.

Шестой вариант осуществления изобретения будет описан ниже со ссылкой на фиг. 12 и 13.

Согласно фиг. 12 и 13, в шестом варианте осуществления, первый механизм 70 изменения фазы газораспределения и второй механизм 71 изменения фазы газораспределения предусмотрены на обоих концах двойного вала 17. Первый механизм 70 изменения фазы газораспределения располагается на переднем концевом участке двойного вала 17. В частности, звездочка синхронизации 39 прикреплена к кожуху 70a первого механизма 70 изменения фазы газораспределения, и наружный распределительный вал 17a прикреплен к лопаточному ротору 70b первого механизма 70 изменения фазы газораспределения.

Второй механизм 71 изменения фазы газораспределения располагается на заднем концевом участке двойного вала 17. В частности, наружный распределительный вал 17a прикреплен к кожуху 71a второго механизма 71 изменения фазы газораспределения, и внутренний распределительный вал 17b прикреплен к лопаточному ротору 71b второго механизма 71 изменения фазы газораспределения.

Первый механизм 70 изменения фазы газораспределения имеет функцию изменения угла поворота наружного распределительного вала 17b относительно звездочки синхронизации 39, тогда как второй механизм 71 изменения фазы газораспределения имеет функцию изменения угла поворота внутреннего распределительного вала 17b относительно наружного распределительного вала 17a. Другими словами, первый механизм 70 изменения фазы газораспределения имеет функцию изменения хронирования открытия/закрытия всего впускного клапана 10 относительно хронирования открытия/закрытия выпускного клапана, и второй механизм 71 изменения фазы газораспределения имеет функцию изменения распределения, которая изменяет различие в хронировании открытия/закрытия пары впускных клапанов 10, как и механизм 25 изменения фазы газораспределения в первом варианте осуществления.

Первый масляный клапан 72, который управляет всасыванием и отводом рабочего масла, подаваемого в первый механизм 70 изменения фазы газораспределения, и первый датчик 73 кулачка (средство регистрации), который регистрирует фактический угол поворота наружного распределительного вала 17b, прикреплены к головке 2 блока цилиндров. К заднему участку головки 2 блока цилиндров прикреплена крышка 74, где размещается нижняя половина второго механизма 71 изменения фазы газораспределения. Второй масляный клапан 75, который управляет всасыванием и отводом рабочего масла, подаваемого во второй механизм 71 изменения фазы газораспределения, и второй датчик 76 кулачка, который регистрирует угол поворота лопаточного ротора 71b второго механизма 71 изменения фазы газораспределения, прикреплены к крышке 74.

Рабочее масло поступает на первый масляный клапан 72 и второй масляный клапан 75 из участка 45 подачи гидравлического давления (например, масляного насоса, прикрепленного к блоку цилиндров двигателя 1).

Рабочее масло подается из первого масляного клапана 72 в первый механизм 70 изменения фазы газораспределения через маслопровод 81, сформированный в головке 2 блока цилиндров, и маслопровод 83, сформированный в кулачковой детали 82. Кулачковая деталь 82 является участком переднего концевого участка наружного распределительного вала 17a, поддерживаемого подшипником 18a, и выполнена в форме столбика. Смазочные канавки 84 сформированы на внутренней периферической поверхности подшипника 18a в кольцеобразной конфигурации. Маслопровод 83 открыт на внешней периферической поверхности кулачковой детали 82, будучи обращен к смазочным канавкам 84. Это образует конструкцию, в которой маслопроводы 81 и 83 постоянно соединены друг с другом между подшипником 18a и кулачковой деталью 82, которые совершают относительное вращение. Масло, выпускаемое из первого масляного клапана 72, отводится в кулачковую камеру головки 2 блока цилиндров и картер цепи. Масло, подаваемое из участка 45 подачи гидравлического давления, отводится в пространство 87 между наружным распределительным валом 17a и внутренним распределительным валом 17b через маслопровод 89, сформированный в головке 2 блока цилиндров, маслопровод 85, сформированный на внутренней периферической поверхности подшипника 18a, и маслопровод 86, сформированный в кулачковой детали 82. Масло, выпускаемое в пространство 87, подается в качестве смазочного масла на скользящие участки внутренних периферических поверхностей подшипника 18b и рабочей части 22 кулачка через маслопровод 88 и удлиненное отверстие 26.

Рабочее масло подается из второго масляного клапана 75 во второй механизм 71 изменения фазы газораспределения через маслопровод 90, сформированный в головке 2 блока цилиндров, и маслопровод 92, сформированный в кулачковой детали 91. Кулачковая деталь 91 является участком заднего концевого участка наружного распределительного вала 17b, поддерживаемого подшипником 18c, и выполнена в форме цилиндра. Смазочные канавки 93 сформированы на внутренней периферийной поверхности подшипника 18c в кольцеобразной конфигурации. Маслопровод 92 открыт на внешней периферической поверхности кулачковой детали 91. Это образует конструкцию, в которой маслопроводы 90 и 92 постоянно соединены друг с другом между подшипником 18c и кулачковой деталью 91, которые совершают относительное вращение.

Первый датчик 73 кулачка располагается рядом и перед подшипником 18c, расположенным в самой задней позиции. Передний конец кулачковой детали 91 выступает из подшипника 18c в прямом направлении. Передний концевой участок проходит в радиальном направлении наружу и снабжен целью 100 датчика (регистрируемым материалом) первого датчика 73 кулачка. Первый датчик 73 кулачка регистрирует фактический угол поворота наружного распределительного вала 17a путем регистрации хронирования прохождения цели 100 датчика совместно с вращением наружного распределительного вала 17a.

Второй датчик 76 кулачка расположен так, что цель 101 датчика, прикрепленная к лопаточному ротору 71b второго механизма 71 изменения фазы газораспределения, проходит перед чувствительной поверхностью. Второй датчик 76 кулачка регистрирует хронирование прохождения цели 101 датчика совместно с вращением внутреннего распределительного вала 17b и, таким образом, регистрирует фактический угол поворота внутреннего распределительного вала 17b. Цель 101 датчика представляет собой дискообразную деталь, которая закрывает заднюю поверхность второго механизма 71 изменения фазы газораспределения, и сформирована так, что часть его краевого участка выступает к чувствительной поверхности второго датчика 76 кулачка.

Блок 110 управления двигателя вводит не только рабочие параметры (крутящий момент, обороты и т.д.) двигателя 1, но и значение регистрации первого и второго датчиков 73 и 76 кулачка, управляя, таким образом, первым масляным клапаном 72 и вторым масляным клапаном 75. На основании рабочих параметров двигателя 1, блок 110 управления двигателя вычисляет целевое значение угла поворота наружного распределительного вала 17a, который соответствует фазе всех впускных клапанов 10, и целевое значение фактической разности углов поворота между наружным распределительным валом 17a и внутренним распределительным валом 17b, которая соответствует разности фаз хронирования открытия/закрытия впускных клапанов 10. Кроме того, блок 110 управления двигателя получает фактическую разность углов поворота между наружным распределительным валом 17a и внутренним распределительным валом 17b на основании разности между фактическим углом поворота наружного распределительного вала 17a, который вводится первым датчиком 73 кулачка, и фактическим углом поворота внутреннего распределительного вала 17b, который вводится вторым датчиком 76. Блок 110 управления двигателя управляет работой первого механизма 70 изменения фазы газораспределения, управляя первым масляным клапаном 72, чтобы фактический угол поворота наружного распределительного вала 17a, который вводится первым датчиком 73 кулачка, был равен целевому значению. В то же время, блок 110 управления двигателя управляет работой второго механизма 71 изменения фазы газораспределения, управляя вторым масляным клапаном 75, чтобы фактическая разность углов поворота между наружным распределительным валом 17a и внутренним распределительным валом 17b была равна целевому значению.

Другими словами, фаза всех впускных клапанов 10 изменяется первым механизмом 70 изменения фазы газораспределения, и фактическая фаза определяется из угла поворота наружного распределительного вала 17a, который регистрируется первым датчиком 73 кулачка. Разность фаз хронирования открытия/закрытия впускных клапанов 10 изменяется вторым механизмом 71 изменения фазы газораспределения, и фактическая разность фаз определяется из разности углов поворота между наружным распределительным валом 17a и внутренним распределительным валом 17b, которая регистрируется первым датчиком 73 кулачка и вторым датчиком 76 кулачка.

В частности, в настоящем варианте осуществления, втулочный участок 22b рабочей части 22 кулачка проходит назад, и штифтовые детали 24 (24a-24c) располагаются абсолютно позади толкателей 9 впускных клапанов 10, приводимых в действие соответствующими рабочими частями 22 кулачка.

Из рабочих частей 22 кулачка, самая задняя рабочая часть 22 кулачка имеет задний конец, выступающий назад, приближаясь к кулачковой детали 91. Выступающий участок 120 выступает вперед, чтобы закрывать, по меньшей мере, часть каждого торца штифтовой детали 24c. В частности, выступающий участок 120 выступает вперед в кольцеобразной форме и имеет внутренний диаметр, немного превышающий наружный диаметр втулочного участка 22a. Углубление, сформированное выступающим участком 120, закрыто задним концевым участком втулочного участка 22a, включающего в себя, по меньшей мере, часть штифтовой детали 24.

Как описано выше, поскольку кулачковая деталь 91 снабжена выступающим участком 120 и, таким образом, обращена к штифтовой детали 24, например, даже если штифтовая деталь 24c стремится сместиться наружу, торец штифтовой детали 24c сталкивается с выступающим участком 120. Таким образом, предотвращается смещение штифтовой детали 24c наружу. Например, если штифтовая деталь 24c выходит по причине переменной нагрузки во время подъема клапана, выступающий участок 120 препятствует выбросу штифтовой детали 24c. Таким образом, выскакивающая и выступающая штифтовая деталь 24 не может сталкиваться с головкой 2 блока цилиндров и толкателем 9 и повреждать их. В частности, выскакивающая и выступающая штифтовая деталь 24 не может повреждать компоненты толкателя 9 впускного клапана 10 и пр. и, таким образом, препятствовать переходу впускного клапана 10 в открытое состояние. Периферийные компоненты, например шатун, кривошип и блок цилиндров, надежно защищаются от повреждения. Даже если штифтовая деталь 24c раскалывается движущей силой кулачок, расколотая часть штифтовой детали 24 не выпадает благодаря выступающему участку 120 и, таким образом, не может выпасть и врезаться во впускной клапан 10 и толкатель 9, лишив впускной клапан 10 толкатель 9 возможности смещения в открытое состояние.

Поскольку шестой вариант осуществления предусматривает снабжение кулачковой детали 91 выступающим участком 120, выброса штифтовой детали 24 можно добиться с помощью простой конструкции с использованием кулачковой детали 91, которая является отдельным функциональным компонентом, расположенный рядом со штифтовой деталью 24c.

Согласно шестому варианту осуществления обеспечивается предотвращение выброса штифтовой детали 24c, соединяющей самую заднюю рабочую часть 22 кулачка из трех рабочих частей 22 кулачка. Дело в том, что шестой вариант осуществления имеет конструкцию, в которой второй механизм 71 изменения фазы газораспределения вращается на заднем конце внутреннего распределительного вала 17b, и внутренний распределительный вал 17b воспринимает крутящее усилие больше раз на заднем участке, поскольку крутящее усилие накапливается на заднем участке по причине переменной нагрузки во время подъема клапана. Другая причина состоит в том, что, даже если на внутреннем распределительном валу 17b создается резонанс крутильных колебаний, напряжение, вызванное крутящим усилием, прилагается к стороне, которая ближе ко второму механизму 71 изменения фазы газораспределения, в связи с чем возникает большая деформация, и высока вероятность того, что самая задняя штифтовая деталь 24c из штифтовых деталей 24a-24c выскочит или треснет. Это позволяет эффективно применять изобретение только к штифтовой детали 24c с высокой вероятностью выброса среди штифтовых деталей 24a-24c, и успешно пользоваться преимуществом предотвращения выброса с помощью более простой конструкции.

Поскольку цель 100 датчика, помимо выступающего участка 120, сформирована за одно целое с передним концевым участком кулачковой детали 71, когда штифтовая деталь 24 выскакивает и сталкивается с выступающим участком 120, выступающий участок 120 кулачковой детали 91 деформируется совместно с целью 100 датчика, что приводит к аномальному выходу на первом датчике 73 кулачка. Таким образом, выход штифтовой детали 24 можно обнаруживать на основании аномального выхода первого датчика 73 кулачка.

В шестом варианте осуществления создается небольшое пространство между торцом штифтовой детали 24c и внутренней поверхностью выступающего участка 120. Таким образом, сохраняется преимущество предотвращение выброса штифтовой детали 24c и, в то же время, допускается погрешность внутреннего диаметра выступающего участка 120, что повышает производительность. В случае разрыва штифтовой детали 24c, предотвращается выпадение оторванного куска.

Кроме того, поскольку штифтовые детали 24a-24c располагаются абсолютно позади толкателя 9 впускного клапана 10, даже при выпадении штифтовых деталей 24a-24c, предотвращается их непосредственное столкновение с толкателем 9. Также предотвращается, по меньшей мере, повреждение впускного клапана 10 штифтовыми деталями 24a и 24b.

На фиг. 14 показан вид в разрезе, демонстрирующий конструкцию распределительного вала впускных клапанов 14 согласно седьмому варианту осуществления изобретения. На фиг. 15 показан вид в разрезе, демонстрирующий конструкцию заднего концевого участка распределительного вала впускных клапанов 14 согласно восьмому варианту осуществления изобретения. На фиг. 16 показан вид в разрезе, демонстрирующий конструкцию клапанного механизма распределительного вала впускных клапанов 14 согласно девятому варианту осуществления изобретения.

Согласно фиг. 14 седьмой вариант осуществления отличается от шестого тем, что механизм изменения фазы газораспределения не предусмотрен на заднем конце двойного вала 17, и механизм 125 изменения фазы газораспределения, предусмотренный на переднем конце двойного вала 17, является приводом, выполняющим функцию изменения распределения.

В частности, звездочка синхронизации 39 прикреплена к кожуху 125a механизма 125 изменения фазы газораспределения, и наружный распределительный вал 17a прикреплен к лопаточному ротору 125b первого механизма 125 изменения фазы газораспределения. Как и в первом варианте осуществления, хронирование открытия/закрытия одного из впускных клапанов 10 фиксировано, тогда как для другого впускного клапана 10 оно изменяется механизмом 125 изменения фазы газораспределения.

Задний конец внутреннего распределительного вала 17b выступает в направлении назад чуть больше, чем задний конец наружного распределительного вала 17a. Цель 126 датчика (регистрируемый материал) внутреннего распределительного вала 17b прикреплена к заднему концу внутреннего распределительного вала 17b болтом 127. Цель 126 датчика представляет собой дискообразную деталь. Чувствительная поверхность датчика 128 кулачка (средства регистрации), который регистрирует фактический угол поворота внутреннего распределительного вала 17b, располагается на внешней периферической поверхности цели 126 датчика. Фактический угол поворота внутреннего распределительного вала 17b, который регистрируется датчиком 128 кулачка, используется для управления работой механизма 125 изменения фазы газораспределения. На наружном периферийном участке цели 126 датчика предусмотрены выступы 129, выступающие наподобие фланца в прямом направлении. Выступы 129 закрывают, по меньшей мере, часть торцов штифтовой детали 24c, соединяющей самую заднюю рабочую часть 22 кулачка, и призваны ограничивать смещение штифтовой детали 24c наружу.

Согласно седьмому варианту осуществления, таким образом, цель 126 датчика, расположенная на заднем конце двойного вала 17, также используется для предотвращения выброса штифтовой детали 24c. Как описано выше, настоящий вариант осуществления использует цель 126 датчика, которая является другим функциональным компонентом, расположенным рядом со штифтовой деталью 24c, для обеспечения предотвращения выброса штифтовой детали 24c с помощью простой конструкции.

Согласно седьмому варианту осуществления предотвращение выброса штифтовой детали 24c, соединяющей самую заднюю рабочую часть 22 кулачка, обеспечивается, как в шестом варианте осуществления. Однако задний конец внутреннего распределительного вала 17b сформирован в виде свободного конца, благодаря чему, передний концевой участок вращается механизмом 125 изменения фазы газораспределения. В этом случае наружный распределительный вал 17a и внутренний распределительный вал 17b имеют, по существу, одинаковую длину. Задний конец внутреннего распределительного вала 17b, который располагается наиболее далеко от механизма 125 изменения фазы газораспределения, колеблется наиболее сильно. В зависимости от амплитуды этих колебаний, возможность выброса штифтовой детали 24c увеличивается. Таким образом, среди штифтовых деталей 24a-24c, предотвращение выброса эффективно осуществляется только в отношении штифтовой детали 24c, вероятность выброса которой максимальна.

Согласно фиг. 15 восьмой вариант осуществления изобретения отличается от седьмого формой цели 130 датчика (регистрируемого материала).

Цель 130 датчика согласно восьмому варианту осуществления прикреплена не к внутреннему распределительному валу 17b, а к рабочей части 22 кулачка. Цель 130 датчика выполнена в форме крышки, закрывающей задний конец двойного вала 17. На ее наружном периферийном участке сформированы выступы 131 наподобие фланца. Если задний концевой участок рабочей части 22 кулачка плотно входит в выступы 131, цель 130 датчика закреплена. В этом случае, если выступы 131 призваны закрывать, по меньшей мере, часть концов штифтовой детали 24c, цель 130 датчика функционирует как противовыбросовый стопор для штифтовой детали 24c. В частности, восьмой вариант осуществления обеспечивает упрощение сборки, поскольку цель 90 датчика можно прикреплять без помощи болта.

Согласно фиг. 16, в девятом варианте осуществления, механизм 125 изменения фазы газораспределения располагается на переднем конце двойного вала 17, и задний конец внутреннего распределительного вала 17a является свободным концом, как в седьмом варианте осуществления. Однако в настоящем варианте осуществления датчик 128 кулачка располагается перед двойным валом 17. Цель 135 датчика, соответственно, прикреплена перед механизмом 125 изменения фазы газораспределения болтом для крепления лопаточного ротора 125b и внутреннего распределительного вала 17b.

Задний конец наружного распределительного вала 17a закрыт дискообразной заглушкой 136. Это предотвращает вытекание смазочного масла, подаваемого между внутренним распределительным валом 17a и наружным распределительным валом 17b.

Согласно настоящему варианту осуществления в каждом цилиндре рабочая часть 22 кулачка, приводимая в действие внутренним распределительным валом 17a, располагается спереди, и кулачок 20 начальной фазы, прикрепленный к наружному распределительному валу 17b, располагается сзади. Штифтовая деталь, подлежащая обеспечению предотвращением выхода, представляет собой штифтовую деталь 24a, соединяющую переднюю рабочую часть 22 кулачка. В передней рабочей части 22 кулачка передний конец втулочного участка 22b выходит вперед, приближаясь к кулачковой детали 37 переднего концевого участка наружного распределительного вала 17a. На заднем концевом участке кулачковой детали 37 предусмотрен выступ 120, выступающий назад, чтобы закрывать передний концевой участок втулочного участка 22b рабочей части 22 кулачка. Как и в шестом варианте осуществления, выступ 120 закрывает, по меньшей мере, часть торцов штифтовой детали 24a. Настоящий вариант осуществления, таким образом, позволяет предотвращать выход штифтовой детали 24a с использованием кулачковой детали 37. Согласно настоящему варианту осуществления внутренний распределительный вал 17b короче наружного распределительного вала 17a, и механизм 125 изменения фазы газораспределения используется для вращения переднего конца внутреннего распределительного вала 17b. Внутренний распределительный вал 17b больше раз воспринимает крутящее усилие вследствие переменной нагрузки во время подъема клапана на переднем участке, поскольку крутящее усилие накапливается на переднем участке внутреннего распределительного вала 17b, расположенном ближе к механизму 125 изменения фазы газораспределения. Это увеличивает возможность выброса штифтовой детали 24a. Предотвращение выброса обеспечивается для штифтовой детали 24a, которая располагается ближе всех штифтовых деталей 24a-24c к переднему концу внутреннего распределительного вала 17b.

Изобретение не ограничивается вышеописанными вариантами осуществления и допускает различные модификации без отклонения от сущности изобретения. Например, первый и второй варианты осуществления используют штифтовую деталь, которую можно подвергать процессу обжатия, и участок большого диаметра, сформированный посредством процесса обжатия. Вместо этого также можно использовать деталь заклепки в качестве штифтовой детали и применять процесс обжатия к заклепке для формирования противовыбросового участка. Отличие состоит в том, что деталь в виде штифта, которая вставлена с возможностью движения, и противовыбросовый участок объединены друг с другом.

Хотя варианты осуществления с шестого по девятый предусматривают выступы 120, 129 и 131 для предотвращения выхода штифтовой детали 24 на кулачковых деталях 37 и 91 или целях 126 и 130 датчика, изобретение этим не ограничивается. Например, выступом 120 и т.п. можно снабдить другой функциональный компонент, который располагается рядом со штифтовой деталью, для которой обеспечивается предотвращение выхода, например монтажной шестигранной гайкой, прикрепленной к внешней периферии наружного распределительного вала 17b.

Согласно вариантам осуществления с шестого по девятый обеспечивается предотвращение выхода штифтовой детали 24a, соединяющей самую переднюю рабочую часть 22 кулачка из всех рабочих частей 22 кулачка или штифтовой детали 24c, соединяющей самую заднюю рабочую часть 22 кулачка. Однако предотвращение выхода можно обеспечить для передней и самой задней штифтовых деталей 24a и 24c. Штифтовая деталь 24b, соединяющая рабочую часть 22 кулачка, отличную от обеих самых внешних рабочих частей кулачка, может быть снабжена выступом 120 и т.п., закрывающим оба конца штифтовой детали 24 для предотвращения выброса, если рядом расположен другой функциональный компонент, например шестигранная гайка.

Согласно вышеописанным вариантам осуществления изобретение применяется к регулируемому клапанному устройству на стороне впуска. Вместо этого изобретение можно применять к регулируемому клапанному устройству на стороне выпуска при условии, что двигатель снабжен регулируемым клапанным устройством на стороне выпуска. Кроме того, изобретение можно применять не только в трехцилиндровом двигателе, но и в двигателе с любым количеством цилиндров.

Перечень ссылочных позиций

14 распределительный вал впускных клапанов

15 регулируемое клапанное устройство

17 двойной вал (деталь вала)

17a наружный распределительный вал

17b внутренний распределительный вал

20 кулачок начальной фазы

21 соединительная конструкция (средство соединения)

22 рабочая часть кулачка (подвижный кулачок)

22b втулочный участок

24 штифтовая деталь (деталь в виде штифта)

50 противовыбросовый участок (противовыбросовая деталь)

52, 53 сквозное отверстие

54 участок большого диаметра

60 освобождающий участок

61 треугольный участок

62 скошенная грань

65 стопор (противовыбросовый участок)

68 сферическая поверхность

82, 91 кулачковая деталь

100, 126, 130 цель датчика (регистрируемый материал)

120, 129, 131 выступ (противовыбросовый участок)

Реферат

Изобретение может быть использовано в клапанных устройствах двигателей внутреннего сгорания. Регулируемое клапанное устройство для двигателя внутреннего сгорания содержит деталь вала (17), выполненную путем заключения внутреннего распределительного вала в наружном распределительном валу, выполненном в виде трубчатой детали. Деталь вала (17) приводится в действие коленчатым валом двигателя внутреннего сгорания. Кулачок (20) начальной фазы расположен на внешней периферии наружного распределительного вала. Подвижный кулачок (22) расположен с возможностью вращения вокруг оси наружного распределительного вала. Средство соединения соединяет подвижный кулачок (22) и внутренний распределительный вал друг с другом, одновременно допуская относительное перемещение наружного распределительного вала и внутреннего распределительного вала. Относительное перемещение наружного распределительного вала и внутреннего распределительного вала изменяет фазу подвижного кулачка относительно кулачка начальной фазы. Средство соединения включает в себя деталь в виде штифта, вставляемую с возможностью перемещения для проникновения в подвижный кулачок (22), наружный распределительный вал и внутренний распределительный вал в направлении диаметра детали вала и передает относительное перемещение между внутренним и наружным распределительными валами подвижному кулачку. Штифт выполнен с возможностью смещения по радиусу из одной позиции в другую позицию относительно внутреннего и наружного распределительных валов, в то время как противовыбросовый участок противодействует его выходу. Технический результат заключается в сн�

Формула

деталь вала, выполненную путем заключения с возможностью вращения внутреннего распределительного вала в наружном распределительном валу, выполненном в виде трубчатой детали, и приводящуюся в действие усилием, развиваемым на коленчатом валу двигателя внутреннего сгорания,

кулачок начальной фазы, расположенный на внешней периферии наружного распределительного вала,

подвижный кулачок, расположенный с возможностью вращения вокруг оси наружного распределительного вала,

средство соединения, которое соединяет подвижный кулачок и внутренний распределительный вал друг с другом, одновременно допуская относительное перемещение наружного распределительного вала и внутреннего распределительного вала, причем относительное перемещение наружного распределительного вала и внутреннего распределительного вала изменяет фазу подвижного кулачка на основании кулачка начальной фазы,

при этом средство соединения включает в себя деталь в виде штифта, вставляемую с возможностью перемещения для проникновения в подвижный кулачок, наружный распределительный вал и внутренний распределительный вал в направлении диаметра детали вала и передающую относительное перемещение между внутренним и наружным распределительными валами подвижному кулачку, и противовыбросовый участок, который противодействует выходу детали в виде штифта;

причем деталь в виде штифта выполнена с возможностью смещения по радиусу из одной позиции в другую позицию относительно внутреннего и наружного распределительных валов, в то время как противовыбросовый участок противодействует его выходу.

деталь в виде штифта выполнена таким образом, чтобы ее длина превышала длину зоны проникновения, которая проходит через наружный распределительный вал и внутренний распределительный вал,

противовыбросовый участок располагается с возможностью перемещения в направлении диаметра детали вала, в то же время располагаясь на концевом участке детали в виде штифта,

освобождающий участок сформирован в противовыбросовом участке и конце зоны проникновения, который освобождает противовыбросовый участок от конца зоны проникновения, когда нагрузка прилагается к участку между противовыбросовым участком и концом зоны проникновения, и

чем дальше противовыбросовый участок перемещается от конца зоны проникновения, тем больше деталь в виде штифта смещается в осевом направлении.

подвижный кулачок имеет цилиндрический втулочный участок, установленный с возможностью вращения на внешней периферии наружного распределительного вала;

деталь в виде штифта является вставляемой с возможностью перемещения для проникновения во втулочный участок, наружный распределительный вал и внутренний распределительный вал в направлении диаметра детали вала и имеет длину, которая немного меньше наружного диаметра втулочного участка; и

противовыбросовый участок расположен во втулочном участке и противодействует выходу детали в виде штифта из подвижного кулачка в осевом направлении.

Документы, цитированные в отчёте о поиске

Двигатель внутреннего сгорания с гидравлическим устройством для регулирования угла поворота распределительного вала относительно коленчатого вала

Комментарии