Охлаждающий термосифон для площадочной термостабилизации грунтов (варианты) - RU2655857C1

Код документа: RU2655857C1

Чертежи

Описание

Изобретение относится к устройствам для теплообмена, в частности к двухфазным термосифонам, в области строительства в сложных инженерно-геологических условиях криолитозоны для температурной стабилизации грунтовых оснований сооружений. Проблема поддержания отрицательной температуры мерзлых пород, для обеспечения надежности геотехнических систем в криолитозоне, является актуальной для отраслей промышленности и жилищно-коммунального хозяйства. Одним из направлений решения проблемы является использование работы гравитационных сил и криогенного ресурса на основе гладкостенных термостабилизаторов грунтов (термосифонов). Термостабилизаторы предназначены для искусственного замораживания талых и охлаждения многолетнемерзлых грунтов в криолитозоне. Термостабилизаторы являются автономными холодильными устройствами, работающими за счет низких температур атмосферного воздуха в холодное время года с аккумуляцией холода в грунте на летний период и не требуют в процессе эксплуатации никаких энергозатрат. Двухфазный парожидкостный термосифон (термостабилизатор грунтов) простой по конструкции, состоящий из конденсатора, расположенного в надземной части, и испарителя, расположенного горизонтально (термостабилизация оснований резервуаров, зданий) в грунте, соединенного с обоих концов транспортными участками труб, частично заполненный хладагентом (диоксидом углерода, аммиаком, фреоном и др.). Эти устройства предназначены для передачи тепла из грунта атмосферному воздуху через приемник (конденсатор). При этом они могут иметь практически любую конфигурацию, форму и конструкцию, в наибольшей степени соответствующую условиям теплообмена, поскольку на двухфазную систему влияют такие факторы, как степень заполнения внутренней полости термостабилизатора хладагентом, влияющая на циркуляцию хладагента, род хладагента, геометрические размеры термостабилизатора и его расположение в пространстве, наличие внутренних и внешних устройств, соотношение условий подвода и отвода теплоты к термостабилизатору. Термостабилизаторы обладают уникальной совокупностью весьма важных эксплуатационных свойств, таких, например, как высокая эффективная теплопроводность, отсутствие механически подвижных частей, отличные массогабаритные характеристики и высокая надежность, которые во многих случаях делают их практически незаменимыми.

Известно устройство для замораживания грунтов в виде двухфазного термосифона с гравитационным управлением для поддержания равновесия системы фундамента на вечной мерзлоте путем отвода тепла из грунта и передачи его в атмосферу (патент РФ №2416002, МПК Е02D 3/115, опубл. 10.04.2011). Парожидкостные процессы, протекающие в термосифоне, обладают высокой гидродинамической неустойчивостью в зависимости от геометрии, конфигурации и расположения в пространстве составляющих его структурных элементов - конденсатора, испарителя, компенсационного сосуда и др. Многолетняя эксплуатация указанного устройства в условиях криолитозоны выявила его недостатки, заключающиеся в температурной депрессии из-за высоты жидкостного столба (в транспортных участках подачи и слива) хладагента между конденсатором и испарителем (до 6,0 м), обуславливающего повышение температуры стенок последнего в зависимости от тепловой нагрузки на испаритель. Расстояние между испарителем и конденсатором определяется из того условия, что испаритель располагается в грунте обычно на глубине 2,5-3,0 м, и примерно на таком же расстоянии от поверхности грунта располагается конденсатор во избежание снегозаноса теплообменной оребренной поверхности и для ее хорошего обдува ветром атмосферного воздуха. При образовании парожидкостной смеси в испарителе снижается ее плотность по причине образования пузырей пара, содержание которых возрастает в зависимости от установившегося режима парообразования (пузырчатый, снарядный). Снижение плотности хладагента в испарителе влечет за собой его вытеснение из испарителя в уравнительный сосуд и нижний коллектор конденсатора. В начале испарителя под влиянием недогрева хладагента имеет место пузырчатый режим, который отличается величиной параметров процесса по сравнению с участком в конце испарителя по ходу хладагента, где имеет место снарядный режим со значительно большим паросодержанием в смеси. В последнем случае, пульсации температуры и давления увеличиваются, что ведет, в свою очередь, к увеличению трения и диссипации энергии и, как следствие, к повышению температуры в испарителе. Увеличение в сливной линии высоты столба жидкого хладагента усиливает пульсации давления и повышает его величину. В итоге по указанным причинам снижается энергоэффективность процессов замораживания грунтов, увеличиваются затраты на капитальное строительство и эксплуатацию.

Известно принятое за прототип устройство для термостабилизации грунтов, в основе которого лежит уменьшение высоты столба жидкого хладагента в подающей и сливной линиях транспортного участка (патент РФ №2515667, МПК Е02D 3/115, опубл. 20.05.2014). Указанный технический результат достигается тем, что согласно изобретению, под конденсатором дополнительно расположен буфер-сепаратор, представляющий собой вертикально ориентированную секцию в виде трех расположенных друг под другом, связанных между собой труб, внутренний объем которых суммарно равен объему уложенного в грунте основания испарителя, представляющего собой параллельно расположенные змеевикообразные трубы. В процессе работы устройства происходит вытеснение парожидкостной смеси в буфер-сепаратор, который находится в надземной части устройства ниже уровня конденсатора. Конструкция буфера-сепаратора в сочетании с завихрителем значительно увеличивает термическое сопротивление гидродинамического процесса, протекающего в устройстве. Конструктивно буфер-сепаратор изготовлен с применением трубы диаметром 159×8 мм, что значительно повышает удельную металлоемкость изделия и соответственно его себестоимость. Суммарно большое термическое сопротивление устройства, обусловленное высотой столба хладагента в сливной и подающей трубах, характером пульсационного протекания гидродинамического процесса (пузырчатый или снарядный) и буфера-сепаратора вместе с завихрителем, ухудшает технико-экономические показатели процесса промораживания грунта. В силу указанных недостатков устройства снижается его энергетическая и экономическая эффективность.

Технической задачей изобретения является создание охлаждающего термосифона для площадочной термостабилизации грунтов с целью увеличения удельного выхода отводимого тепла из грунта путем снижения температуры в испарителе и уменьшения удельной металлоемкости изделия, тем самым, обеспечивая высокую экономичность процесса промораживания грунтов.

Решение поставленной задачи в части, относящейся к первому варианту выполнения устройства, достигается тем, что непосредственно на выходе из испарителя, на вертикальном участке сливной линии, расположен буфер-сепаратор для компенсации вытесняемого объема парожидкостной смеси из испарителя и ее разделения на жидкую и паровую фазы хладагента.

Решение поставленной задачи в части, относящейся ко второму варианту выполнения устройства, достигается тем, что непосредственно на входе и выходе из испарителя, на вертикальных участках подающей и сливной линиях, расположены буферы-сепараторы для компенсации вытесняемого объема парожидкостной смеси из испарителя и ее разделения на жидкую и паровую фазы хладагента.

Решение поставленной задачи в части, относящейся к третьему варианту выполнения устройства, достигается тем, что непосредственно на двух выходах из испарителя хладагента, поступающего в равноудаленную точку от концов испарителя, на вертикальных участках двух сливных линий расположены буферы-сепараторы для компенсации вытесняемого объема парожидкостной смеси из испарителя и ее разделения на жидкую и паровую фазы хладагента.

Решение поставленной задачи в части, относящейся к четвертому варианту выполнения устройства, достигается тем, что непосредственно на входе и двух выходах из испарителя хладагента, поступающего в равноудаленную точку от концов испарителя, на вертикальных участках подающей и двух сливных линиях расположены буферы-сепараторы для компенсации вытесняемого объема парожидкостной смеси из испарителя и ее разделения на жидкую и паровую фазы хладагента.

Расположение буферов-сепараторов непосредственно у испарителя во всех вариантах выполнения устройства позволяет значительно снизить температуру в испарителе.

Изобретение поясняется чертежами, где:

на фиг. 1 - представлена схема охлаждающего термосифона, работающего по первому варианту;

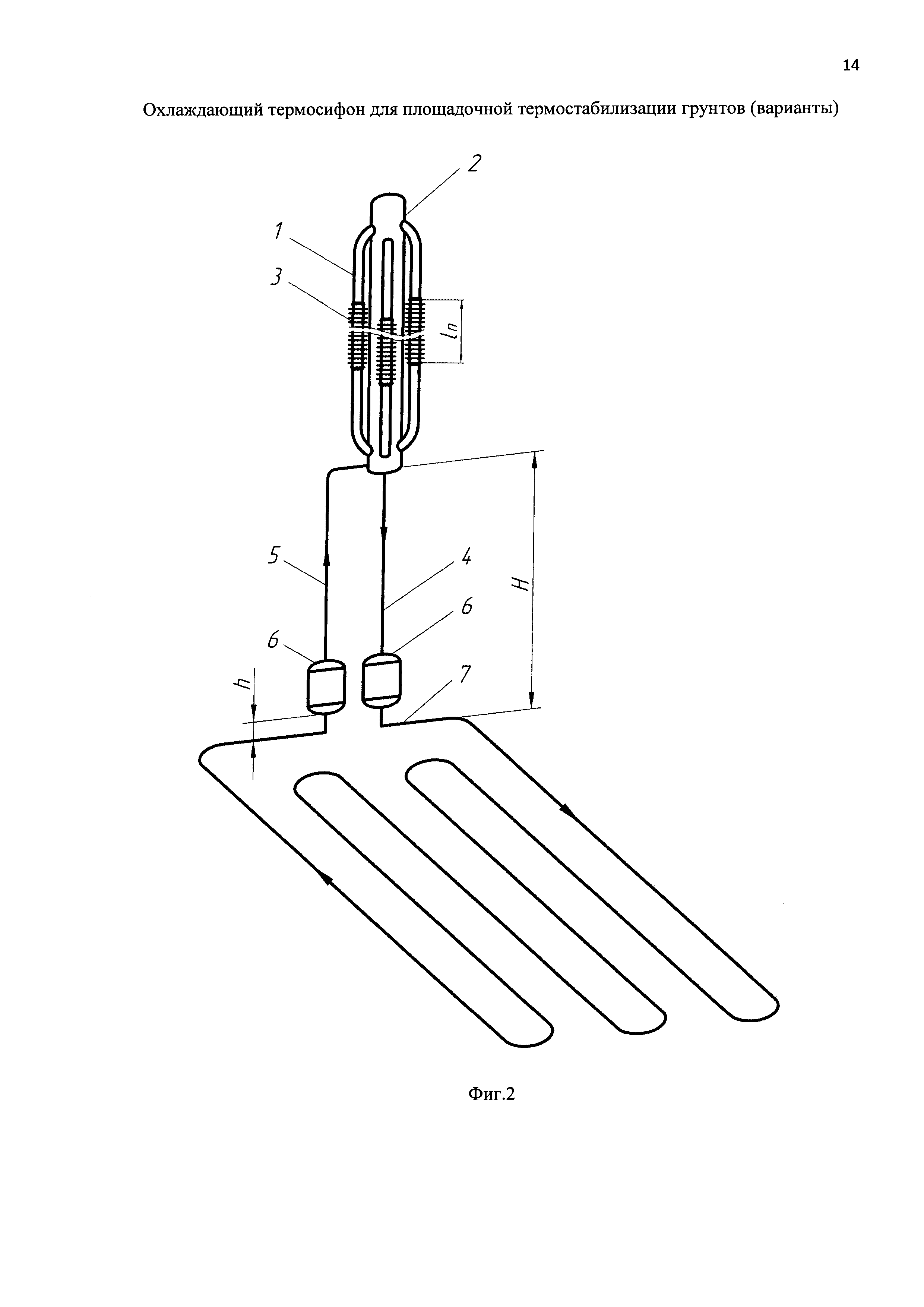

на фиг. 2 - представлена схема охлаждающего термосифона, работающего по второму варианту;

на фиг. 3 - представлена схема охлаждающего термосифона, работающего по третьему варианту;

на фиг. 4 - представлена схема охлаждающего термосифона, работающего по четвертому варианту;

на фиг. 5 - схематично изображена полая пароотводящая трубка с элементом оребрения конденсатора;

на фиг. 6 - изображен буфер-сепаратор.

На фиг. 1, 2, 3, 4 изображены разные варианты схем охлаждающего термосифона, в состав которых входит конденсатор 1, который включает центральную трубу 2 диаметром 159×8 мм и теплообменник 3 в виде полых пароотводящих трубок диаметром 33,7×3,5 мм в количестве nk (k=1, 2, 3) со спиралевидно навитым под напряжением ленты оребрением из алюминия АД-31 диаметром 67 мм и длиною ln (n=1, 2, 3, табл. 1) с суммарной поверхностью теплообмена в зависимости от длины испарителя lи (табл. 2) и соотношения

Осуществление изобретения

Во всех вариантах термосифон при осуществлении изобретения выполнен со следующими одинаковыми физическими и геометрическими характеристиками. Все элементы термосифона выполнены из стальных труб круглого сечения, марка стали 09Г2С. Оребренный конденсатор 1 расположен вертикально, характеристика оребрения приведена в таблице 1. Конденсатор 1 расположен по отношению к испарителю 7 на высоте Н=5 м. Конструкция и размеры устройства выбраны из условия длины испарителя lи=200 м, соотношения теплообменных поверхностей конденсатора к испарителю

С учетом выбранных размеров и заполненного испарителя жидким хладагентом до высоты расположения нижнего уровня буфера-сепаратора объем жидкой фазы составляет 112 л, а масса аммиака - 72 кг или диоксида углерода - 104 кг при 0°С. Возможно применение других эффективных озонобезопасных хладагентов.

Теплота от испарителя к конденсатору переносится движущимся паром, поток которого разветвляется в теплообменнике конденсатора 1 по полым пароотводящим трубкам 3. Повышение теплопередающей способности устройства за счет лучшей теплоотдачи в окружающую среду при увеличении длины испарительной зоны корпуса достигается развитием активной поверхности теплообменника, а именно за счет увеличения количества оребренных пароотводящих трубок. Применение разного типа элементов оребрения ln (n=1, 2, 3) дает возможность варьировать размерами теплообменника и соотношением

По первому варианту в охлаждающем термосифоне (фиг. 1) жидкий хладагент аммиак или диоксид углерода из конденсатора 1 поступает в стальной трубчатый испаритель 7, уложенный змеевикообразным образом в грунте, где кипит с образованием парожидкостной смеси, движущейся в направлении к сливной линии 5 через буфер-сепаратор, где происходит разделение потока на жидкую и паровую фазы. Паровая фаза по сливной трубе 5 направляется в конденсатор 1, где конденсируется и конденсат по подающей трубе 4 поступает обратно в испаритель. Образование парожидкостной смеси в испарителе сопровождается увеличением ее удельного объема и вытеснением избыточного объема в буфер-сепаратор объемом 0,05 м3, достаточным для его компенсации. Применение таких размеров буфера-сепаратора обеспечивает высокую степень разделения фаз. Установка буфера-сепаратора только на сливной линии не исключает реверс гидродинамического потока хладагента, но его влияние на процесс теплообмена при такой асимметрии менее эффективно и преимущественно влияет гидростатическое давление, определяемое разницей уровней жидкости в подающей линии и буфере-сепараторе.

По второму варианту в охлаждающем термосифоне (фиг. 2) жидкий хладагент аммиак или диоксид углерода из конденсатора 1 поступает через буфер-сепаратор 6 в трубчатый испаритель 7, уложенный змеевикообразным образом в грунте, где кипит с образованием парожидкостной смеси. Образующийся пар в результате реверса парожидкостного потока движется в направлении к сливной 5 и подающей 4 линиям через буфер-сепараторы 6, где происходит разделение потоков на жидкую и паровую фазы хладагента. Паровая фаза по обеим линиям направляется в конденсатор 1, конденсируется и конденсат по подающей трубе 4 поступает обратно в испаритель. Расположение буферов-сепараторов по отношению к испарителю на высоте h=200÷300 мм снижает общий перепад давления при движении хладагента по контуру термосифона, поскольку в сливной и подающей линиях практически отсутствует жидкая фаза хладагента, создающая значительную долю динамического сопротивления и перепада давления. В результате снижаются давление в системе охлаждающего термосифона и, как следствие, температура в испарителе. Удаление паровой фазы из испарителя в подающую и сливную линии происходит в результате более интенсивного реверса парожидкостной смеси в отличие от первого варианта, что дополнительно уменьшает общий перепад давления в термосифоне.

По третьему варианту в охлаждающем термосифоне (фиг. 3) жидкий хладагент аммиак или диоксид углерода из конденсатора 1 поступает в испаритель 7, уложенный змеевикообразным образом в грунте, в точку равноудаленную от его концов. В испарителе хладагент кипит с образованием парожидкостной смеси, движущейся в направлении к сливным линиям 5 через буфер-сепараторы 6, где происходит разделение потоков на жидкую и паровую фазы. Паровая фаза по обеим сливным линиям направляется в конденсатор 1, где конденсируются и конденсат по сливной трубе 4 поступает обратно в испаритель. В данном случае поток хладагента из конденсатора разделяется на два потока при одной и той же длине испарителя и оба потока проходят путь вдвое меньше по сравнению с предыдущими вариантами исполнения устройства. В результате дополнительно уменьшается общее гидравлическое сопротивление и давление в термосифоне по сравнению с предыдущими вариантами.

По четвертому варианту в охлаждающем термосифоне (фиг. 4) жидкий хладагент из конденсатора 1 поступает через буфер-сепаратор 6 в испаритель 7, уложенный змеевикообразным образом в грунте, в точку равноудаленную от его концов. В испарителе хладагент кипит с образованием парожидкостной смеси движущейся в направлении к двум сливным 5 и подающей 4 линиям через буфер-сепараторы 6, где происходит разделение потоков на жидкую и паровую фазы. Паровая фаза по подающей и обеим сливным линиям направляется в конденсатор 1, где пары хладагента конденсируются и конденсат по сливной линии 4 поступает обратно в испаритель. В этом варианте удаление паровой фазы происходит путем имеющего место реверса парожидкостной смеси. По сравнению с предыдущими вариантами уменьшается давление и температура в термосифоне.

Расположение вертикально буфера-сепаратора по отношению к испарителю на высоте h=200÷300 мм снижает необходимый перепад давления при движении хладагента по контуру термосифона, поскольку в сливной трубе практически отсутствует жидкая фаза хладагента, создающая значительную долю перепада давления.

Применение буферов-сепараторов на соединительных линиях конденсатора с испарителем в непосредственной близости с последним в разных вариантах позволяет: предотвратить попадание жидкой фазы хладагента в соединительные линии, резко снизить скорость хладагента в них, предотвратить брызгоунос хладагента в конденсатор, устранить пульсации потоков хладагента на этом транспортном участке, вызванного снарядным режимом его течения и как, следствие, предотвращение гидравлических потерь и диссипации энергии сопровождаемой повышением температуры в испарителе.

Установка буфера-сепаратора только на сливной линии не исключает реверс гидродинамического потока хладагента, но его влияние на процесс теплообмена при такой асимметрии менее эффективно и преимущественно влияет тогда гидростатическое давление, определяемое разницей уровней жидкости в подающей линии и буфер-сепараторе.

Длину испарителя нецелесообразно увеличивать больше lи=200 м, поскольку повышается гидродинамическая неустойчивость процесса, выражающаяся в увеличении интенсивности пульсаций давления и увеличении перепада давления в конце испарителя, что обуславливает снарядный режим течения хладагента с увеличением гидравлического сопротивления и давления в термосифоне, сопровождающегося повышением температуры в испарителе. Наличие жидкой фазы хладагента в линиях подачи и слива только усиливает эти явления, но установка буферов-сепараторов предотвращает их.

В целом, проведение процесса по предлагаемым схемам позволяет значительно снизить динамическое сопротивление движению хладагента в процессе теплообмена и амплитуд автоколебаний давления и температуры, а также скорости коррозии, применяемой низколегированной конструкционной стали оборудования.

Высота расположения конденсатора принимается при проектировании Н=3÷6 м с учетом возможного его снегозаноса и предотвращения обдува оребрения атмосферным воздухом в условиях криолитозоны и ухудшения теплообмена.

Диаметры труб подающей и сливных линий могут применяться иные в зависимости от мощности охлаждающего термосифона.

Укладка испарителя в грунте возможна в виде различных конфигураций с учетом геометрии и особенностей охлаждаемого объекта и технологии выполнения монтажных работ.

Предлагаемое техническое решение обладает гибкостью при осуществлении проектных решений в процессе создания геотехнической системы и внедрении соответствующего варианта технологии изготовления охлаждающего термосифона, поскольку налаженная технологическая линия производства такого типа конденсатора вне зависимости от его мощности проще в наладке технологического цикла в отличие от технологической линии по изготовлению блочного конденсатора по прототипу. Внедрение в практику предлагаемых технических решений заполняет нишу размерного ряда моделей охлаждающего термосифона с различной длиной испарителей lи=20÷200 м, которых так не хватает при решении вопросов активной термостабилизации грунтов в криолитозоне для различных размеров геотехнических систем. Эти решения придают новые технологические возможности и преимущества для обеспечения более стабильного протекания процессов теплообмена на межфазной поверхности, предотвращая образование паровых пробок и других моментов гидродинамических неустойчивостей. Ввод в повседневную практику таких охлаждающих термосифонов (систем) обеспечивает технологическую маневренность в процессе строительства разного рода геотехнических систем, путем набора разной величины комплектов из поодиночных термосифонов различной единичной мощности. Такая дискретизация теплообменных поверхностей придает гибкость в подборе необходимой тепловой мощности для объектов геотехнических систем любой величины без потери их гидродинамической устойчивости, снижения эксплуатационной мощности и интенсивности теплообмена протекаемого процесса охлаждения, а также придаст мобильности всем процессам - транспортировке, строительно-монтажным и пуско-наладочным работам. Следует также отметить высокую степень безопасности в процессе эксплуатации такого термосифона и его ремонтопригодность, поскольку единовременно загружаемое количество аммиака (диоксида углерода) в охлаждающий термосифон единичной мощности с длиной испарителя до lи=200 м в среднем намного меньше единичной загрузки аммиака (диоксида углерода) по прототипу. В последнем случае конденсатор вместе с испарителем рассчитан только на определенную загрузку аммиака, равную 110 кг (диоксида углерода 185 кг) при 0°С. Изменить это положение практически невозможно без достаточно трудоемкой переналадки технологической линии, требующей остановки производства и материальных затрат. Кроме того, внести существенные изменения в конструкцию конденсатора также невозможно по причине ее особенностей, обусловленных применением трубы диаметром 159x8 мм. В результате раннее проводимых реконструкций конденсатора его внутренний объем изменялся только примерно на 7%.

При внедрении устройства в производство удельный расход металла на изготовление конденсатора уменьшится приблизительно на 40% по сравнению с прототипом.

Описание изобретения было приведено только с одним примером, но этот пример служит только в качестве иллюстрации, не ограничивая рамок изобретения. Чертежи, в частности, выполнены схематично и не предназначены для показа предпочтительных форм и соотношений размеров различных компонентов. Многие варианты и ограничения, которые могут быть очевидны для специалистов в данной области, предполагаются входящими в рамки изобретения. Например, испаритель необязательно должен быть изготовлен из стали 09Г2С и диаметром 33,7×3,5 мм. Он может быть изготовлен из стали других марок или материалов с применением иных размеров труб.

Охлаждающий термосифон для площадочной термостабилизации грунтов (варианты)

Примечание: n1 - количество труб длиной 2400 мм; n2 - количество труб длиной 1180 мм; n3 - количество труб длиной 1000 мм;

Расчет выполнен при условии соотношения

Реферат

Изобретение относится к устройствам для теплообмена, в частности к двухфазным термосифонам, в области строительства в условиях криолитозоны для температурной стабилизации грунтовых оснований сооружений. Техническим результатом является создание охлаждающего термосифона для площадочной термостабилизации грунтов с целью увеличения удельного выхода отводимого тепла из грунта. Технический результат достигается тем, что охлаждающий термосифон для площадочной термостабилизации грунтов содержит надземный конденсатор и подземный испаритель, соединенные трубопроводными подающей и сливной линиями, на вертикальных участках которых в зависимости от варианта исполнения устройства непосредственно у испарителя установлены один, два или три буфера-сепаратора, при этом в буферах-сепараторах происходит разделение парожидкостный смеси на жидкую и паровую фазы, что предотвращает поступление жидкой фазы в соединительные линии и снижает давление и температуру в термосифоне. 4 н.п. ф-лы, 6 ил.

Комментарии