Охлаждающий термосифон для глубинной термостабилизации грунтов (варианты) - RU2629281C1

Код документа: RU2629281C1

Чертежи

Описание

Изобретение относится к области строительства сооружений в сложных инженерно-геологических условиях криолитозоны для: глубинного замораживания грунтов оснований плотин с целью создания противофильтрационных завес; обеспечения устойчивости устьев нефтяных и газовых скважин; устойчивости мостовых опор, где требуются эффективные и надежные замораживающие устройства со сверхглубокими подземными испарителями, порядка 50-100 м и более. Глубинный двухфазный парожидкостной термосифон (термостабилизатор грунтов) простой по конструкции, состоящий из испарителя расположенного в грунте и конденсатора, расположенного в надземной части, соединенных транспортным участком трубы, частично заполненный хладагентом (аммиаком, углекислым газом). Перед заполнением термосифона хладагентом из его трубного пространства откачивают воздух с целью удаления неконденсирующихся газов, осложняющих и снижающих интенсивность теплообмена в оребрении конденсатора между хладагентом и атмосферным воздухом. Принцип действия устройства заключается в переносе тепла из грунта (охлаждение и замораживание) в атмосферу путем испарения и конденсации хладагента. Внутри термосифона происходит движение пара вверх за счет разности давлений насыщенного пара в зонах испарения и конденсации, а обратное движение жидкости осуществляется под действием силы тяжести. Развитие средств активной термостабилизации грунтов требует разработки термосифонов (термостабилизаторов) с уменьшенным термическим сопротивлением, обеспечивающим низкие равномерно распределенные температуры по всей поверхности испарителя. Представленное техническое решение связано с созданием разных модификаций термостабилизаторов в качестве базовых элементов, позволяющих передавать тепловые потоки на значительные расстояния при малых температурных напорах (низких термических сопротивлениях).

Из уровня техники известны разнообразные устройства для замораживания грунтов с применением разнообразных теплоносителей, хладагентов и конструкций.

Известно устройство (типа термосифона) для замораживания грунта, содержащее замораживающую колонку, размещенную в буровой скважине, наружный теплообменник, отдающий тепло жидкого хладагента источнику холода, и приспособление для принудительной циркуляции в устройстве жидкого хладагента, при этом замораживающая колонка представляет собой две коаксиально расположенные трубы, выполненные из металла [1]. При работе такого устройства в силу высокой теплопроводности материала, например стали, внутренней (питательной) трубы происходит интенсивный теплообмен между жидким хладагентом, опускающимся по внутренней трубе и подымающимся по кольцевому каналу, образованному внутренней трубой и наружной (замораживающей) трубой. Это снижает эффективность работы устройства ввиду затрат энергии на принудительную циркуляцию хладагента и низкую производительность единицы жидкого хладагента по выносу им тепла из грунта.

Известно устройство, в котором внутренняя труба замораживающей колонки выполнена пластмассовой, а хладоносителем является воздух [2]. В таком устройстве многократно уменьшается теплообмен через стенку внутренней трубы, что повышает производительность замораживающей колонки. Однако одновременно с этим вдоль замораживающей колонки увеличивается неравномерность охлаждения грунта, которая при длине колонки 30-40 метров достигает недопустимого значения. Существенно увеличить длину испарителя замораживающего устройства без снижения эффективности его работы только за счет изменения теплотехнических параметров внутренней трубы не представляется возможным.

Известно устройство, характеризующееся наличием замкнутого трубчатого пространства, содержащего жидкость с низкой температурой кипения (фреон, углекислый газ) и расположенного таким образом, чтобы надземная часть (конденсатор) находилась в атмосферном пространстве, температура которой значительно ниже погруженной в грунт части (испарителя) [3]. Пространство испарителя частично заполнено хладагентом. Недостатком данного устройства аналогично предыдущему примеру является неравномерность охлаждения грунта ввиду возрастания температуры поверхности испарителя по мере погружения его в грунт и снижение эффективности процесса охлаждения грунта.

Наиболее близким к предлагаемому изобретению является устройство для глубинной температурной стабилизации грунтов оснований зданий и сооружений, содержащее герметичный трубчатый корпус с зонами испарения, конденсации и транспортную зону между ними [4]. Однако конструкция конденсаторной части устройства сложная в изготовлении. Кроме того, пары, образованные в результате кипения хладагента в испарительной зоне корпуса, поступают в верхнюю часть отводящих трубок, затем под воздействием отрицательных температур окружающей среды конденсируются на их внутренних поверхностях и по стенкам отводящих трубок конденсат стекает вниз. Работа термосифона в пленочном режиме с большой длиной испарительной зоны ведет к появлению сухих пятен на внутренней поверхности испарителя и ухудшению процесса теплообмена. Нижняя часть испарителя работает в режиме кипящего слоя хладагента без коаксиально установленной внутренней трубы. Вклад этой части термосифона в общий удельный тепловой баланс в расчете на 1 м испарителя значительно меньший, и, естественно, создаются неравномерные распределения количества выносимого тепла по участкам и соответствующее распределение температур с их повышением к низу испарителя. Также не учтен тот факт, что со снижением температуры плотность паров хладагента уменьшается и их необходимо подавать снизу отводящих трубок для интенсификации процесса теплообмена. При этом температура стенки испарителя в грунте к низу устройства значительно повышается, создавая неравномерное охлаждение грунта в разных его слоях, в результате чего снижается мощность термосифона в целом. Общим недостатком этих устройств является неравномерное распределение количества выносимого тепла по участкам и соответствующее распределение температур с повышением их к низу испарителя, что обуславливает неравномерный вынос тепла, из грунта создавая в нем соответственно неравномерные растягивающие и сжимающие напряжения, снижая прочность и надежность фундаментов и оснований, снижая мощность устройства. Вместе с тем практически требуется распределение температуры, близкое к изотермическому полю, на поверхности испарителя, расположенного в грунте. Положительным эффектом является и тот момент, когда температурное поле на поверхности испарителя обладает отрицательным градиентом температур к низу испарителя, что обуславливает увеличение выноса тепла из нижних слоев грунта.

Изобретение направлено на создание глубинного термосифона с равномерным распределением температуры по поверхности испарителя, расположенного в грунте, что позволяет более эффективно использовать его потенциальную мощность по выносу тепла из грунта и увеличить энергетическую эффективность применяемого устройства.

Решение поставленной задачи в части, относящейся к первому варианту выполнения устройства, достигается тем, что конденсатор в зоне конденсации содержит центральную трубу корпуса большего диаметра и восемь полых пароотводящих трубок меньшего диаметра, выполненных с внешним оребрением, расположенных вокруг центральной трубы конденсатора. В нижней части центральной трубы конденсатора зоны конденсации размещен сепаратор для разделения жидкой и паровой фаз со сквозными патрубками для прохода парокапельной смеси аммиака из испарителя и стока конденсата аммиака из конденсатора, смонтированных на трубной доске. К патрубку для стока конденсата, расположенного по центру доски, снизу подсоединена внутренняя полиэтиленовая труба, которая опущена до низа трубы корпуса испарителя испарительной зоны, в нижней части которой выполнены отверстия для перетока жидкого аммиака в межкольцевое пространство, образованное стенками труб корпуса испарителя и внутренней трубы. Испаритель термосифона погружен в гильзу, заполненную 25-30%-ной аммиачной водой в качестве теплоносителя между стенками трубы корпуса испарителя и внутренней трубы, степень заполнения термосифона аммиака составляет ε=0,47-0,52.

При этом термосифон выполнен со следующими физическими и геометрическими характеристиками: общая длина термосифона 53,725 м; диаметр центральной трубы конденсаторного блока зоны конденсации 159×8 мм, полые пароотводящие патрубки в количестве восьми штук диаметром 33,7×3,5 мм и длиной 3,164 м со спиралевидно навитым под напряжением ленты оребрением из алюминия диаметром 67 мм и длиной 2,4 м, суммарная поверхность теплообмена зоны конденсации 43,77 м2, из них поверхность теплообмена оребренных труб 40,84 м2, теплообменная поверхность испарителя 9,6 м2; внутренняя полиэтиленовая труба диаметром 32×3 мм, в нижней части которой выполнены четыре отверстия диаметром 16 мм на расстоянии 100 мм друг от друга и низа трубы; длина испарителя испарительной зоны 50 м, состоящего из нижнего участка корпуса трубы диаметром 57,5×5 мм и длиной 43,925 м и верхнего - диаметром 89×7 мм и длиной 6,075 м; длина транспортной зоны 0,85 м; диаметры четырех сквозных патрубков для протока парокапельной смеси аммиака 33,7×3,5 мм длиной 160 мм каждый; диаметр гильзы 159×6 мм, длина - 50 м.

Решение поставленной задачи по второму варианту выполнения устройства обеспечивается тем, что конденсатор в зоне конденсации содержит центральную трубу корпуса большего диаметра и восемь полых пароотводящих патрубков меньшего диаметра, выполненных с внешнем оребрением, расположенных вокруг центральной трубы конденсатора и соединенных с отверстиями в ней, в нижней части центральной трубы размещен сепаратор со сквозными патрубками для прохода парокапельной смеси углекислого газа из испарителя в конденсатор и стока конденсата углекислого газа из конденсатора, смонтированных на трубной доске. К патрубку для стока конденсата, расположенного по центру доски, снизу подсоединена внутренняя полиэтиленовая труба, которая опущена до низа трубы корпуса испарителя испарительной зоны, в нижней части которой выполнены отверстия для перетока жидкого углекислого газа в межкольцевое пространство, образованное стенками труб корпуса испарителя и внутренней трубы, степень заполнения термосифона углекислым газом составляет ε=0,45-0,47.

Техническим результатом является повышение эффективности работы устройства за счет повышения производительности единицы жидкого хладагента по выносу тепла из грунта, отнесенного как в целом к термосифону, так и к отдельным его участкам, причем с заранее заданным, обычно равномерным распределением количества выносимого тепла по участкам.

Конструкция конденсаторной зоны устройства обеспечивает разделение газовой и жидкостной составляющих хладагента по всей длине испарителя, что предотвращает возникновение силы трения паров и жидкости, снижает его внутреннее термическое сопротивление и повышает интенсивность теплообмена.

Ниже изобретение поясняется более детально на примере и на основе чертежей. На чертежах показаны:

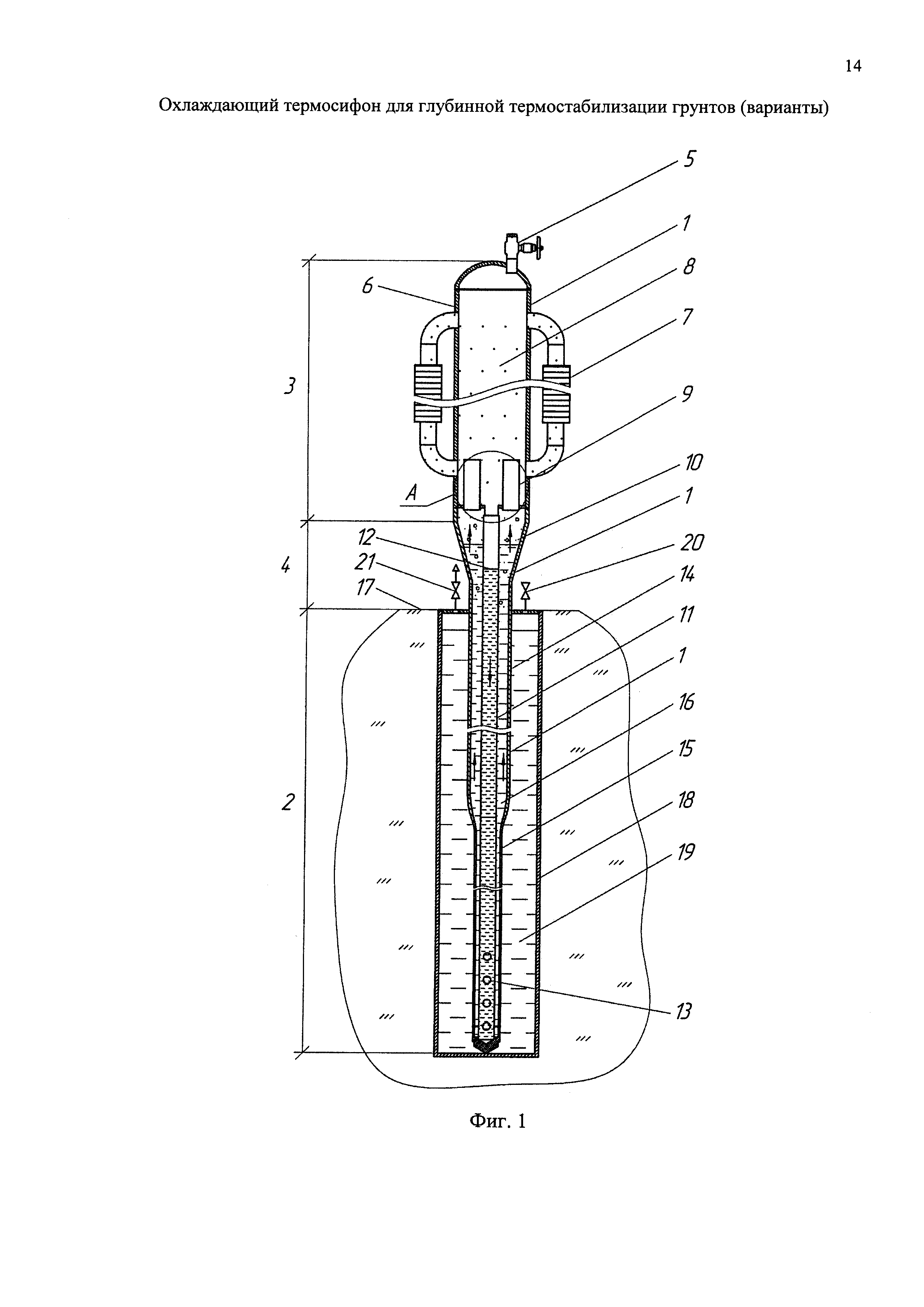

- на фиг. 1 представлен общий вид глубинного термосифона с гильзой,

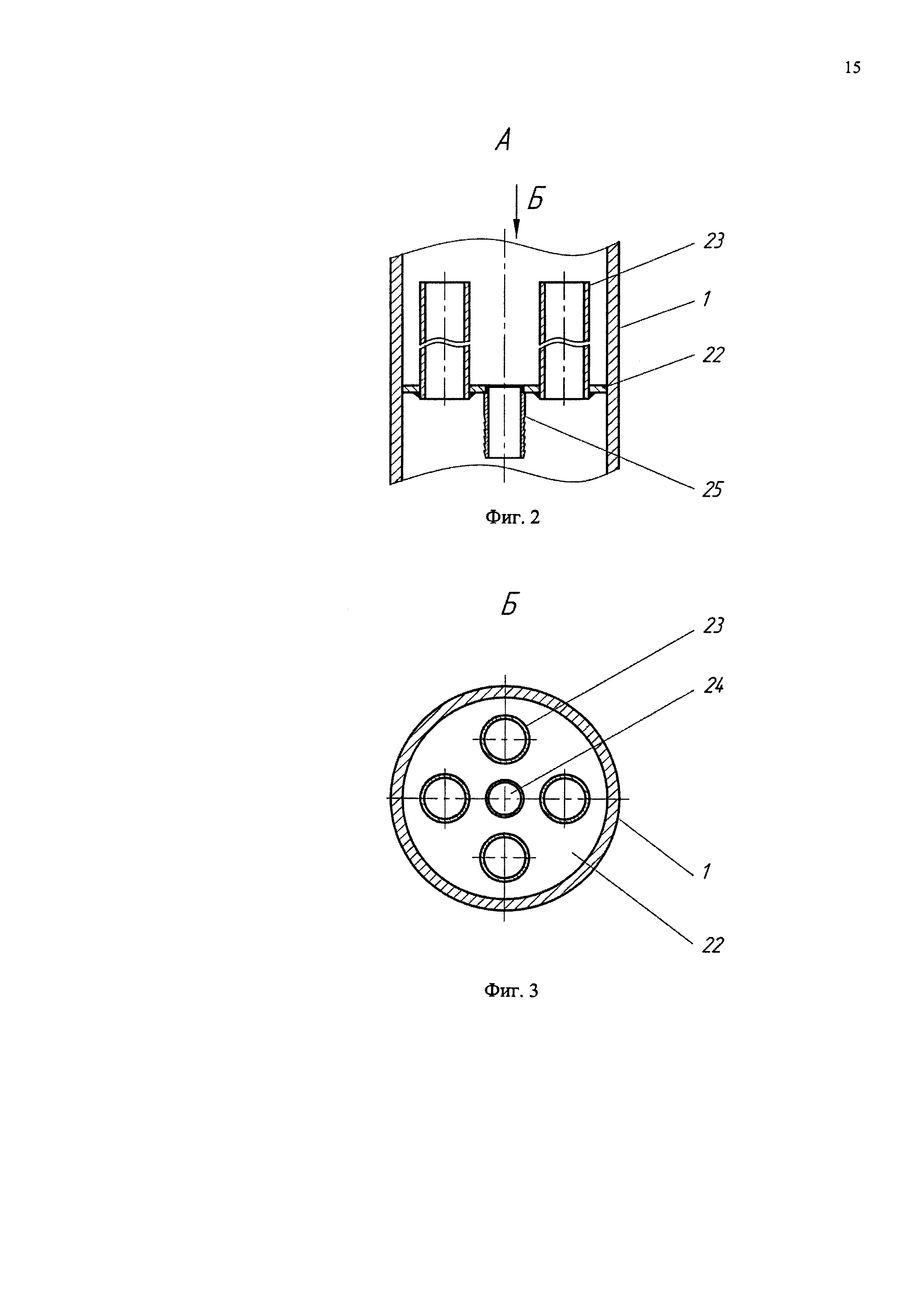

- на фиг. 2 и 3 изображены сечения А-А и Б-Б сепаратора,

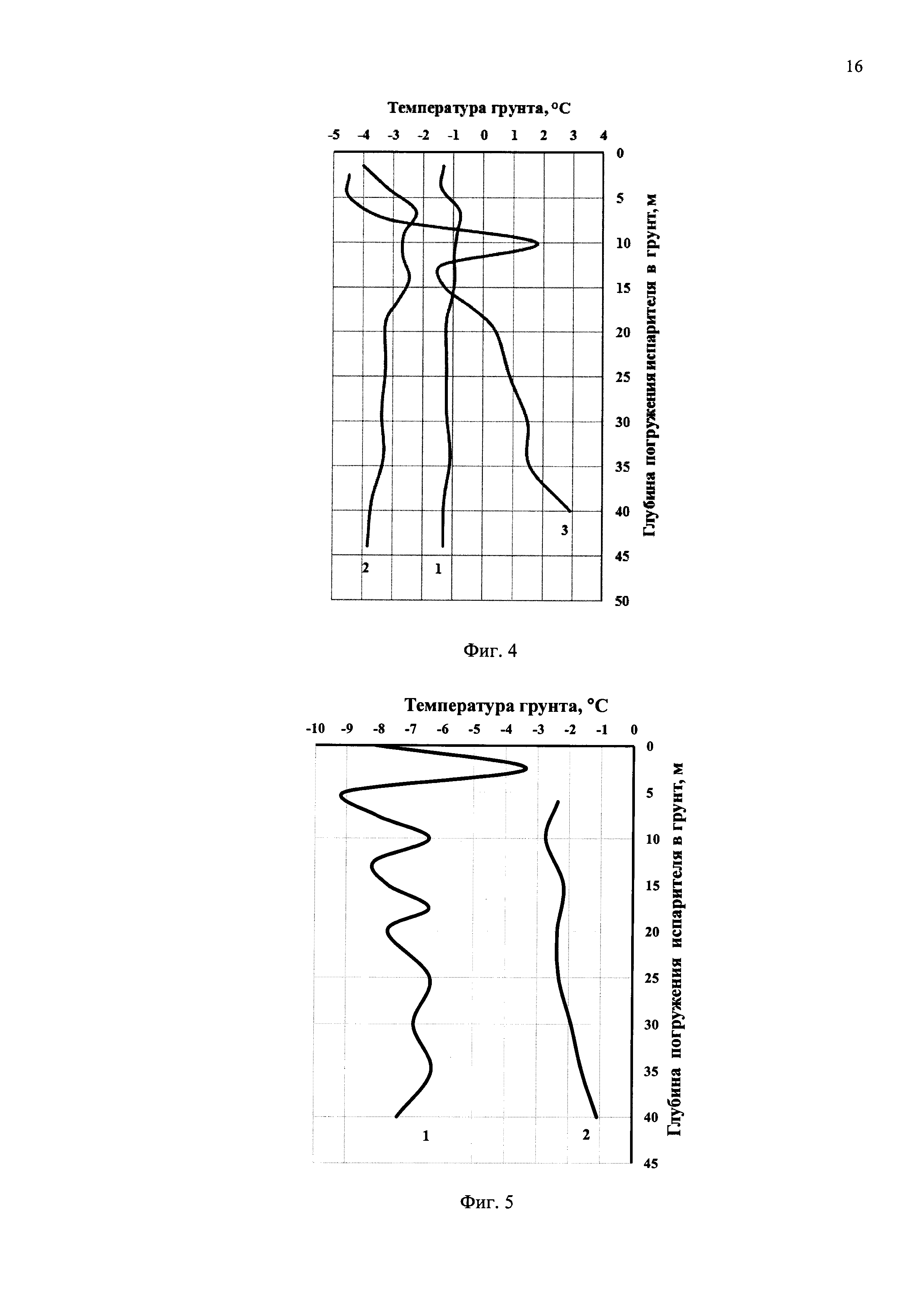

- на фиг. 4 показаны зависимости температуры внешних стенок гильзы (кривые 1, 2) и испарителя (кривая 3) в процессе работы глубинных термосифонов соответственно с гильзой и без гильзы при наличии сепаратора;

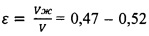

- фиг. 5 показаны зависимости температуры внешних стенок испарителя в процессе работы глубинных термосифонов с использованием сепаратора (кривая 1) и без сепаратора (кривая 2).

На фиг. 1 показан глубинный термосифон, состоящий из корпуса 1 с зонами испарения 2 (длина 50 м), конденсации 3 (длина 2,875 м) и транспортной зоной 4 (длина 0,85 м) между ними. Для откачки воздуха из термосифона и его заправки хладагентом предусмотрен вентиль 5. Конденсаторный блок 6, который включает центральную трубу диаметром 159×8 мм корпуса 1 зоны конденсации 3 и теплообменник 7 в виде полых пароотводящих трубок длиной 3,164 м в количестве 8 штук диаметром 33,7×3,5 мм со спиралевидно навитым под напряжением ленты оребрением из алюминия АД-31 диаметром 67 мм и длиной 2,4 м с суммарной поверхностью теплообмена 43,77 м2. Внутреннее пространство конденсаторного блока 6 заполнено парами хладагента 8. В корпусе 1 между зонами конденсации 3 и транспортной зоной 4 установлен сепаратор 9 для разделения парожидкостного потока хладагента 10. Для стока конденсата из конденсаторного блока 6 установлена внутренняя полиэтиленовая труба 11 диаметром 32×3 мм, заполненная хладагентом до уровня 12, в нижней части которой выполнено четыре отверстия 13 диаметром 16 мм на расстоянии 100 мм друг от друга и низа трубы. Участки внешней трубы 14, 15 корпуса 1 испарителя термосифона выполнены диаметрами 89×7 мм и 57×5 мм, длиной 6,720 м и 43,925 м соответственно в зоне испарения 2 и частично в транспортной зоне 4. Межкольцевое пространство 16 сечениями 0,0009 м2 (для труб диаметром 57×5 мм и диаметром 32×3 мм) и 0,0036 м2 (для труб диаметром 89×7 мм и диаметром 32×3 мм) заполнено жидким хладагентом до уровня от нижней точки испарителя и ниже уровня грунта 17 примерно на 4 м. Испаритель термосифона погружен в гильзу 18 диаметром 159×6 и длиной 50 м, заполненную теплоносителем 19 (25-30%-ной аммиачной водой), через вентиль 20 и выпуском воздуха через штуцер 21. В корпусе 1 на трубной доске 22 сепаратора 9 (фиг. 2) смонтированы сквозные патрубки 23 (4 шт.) высотой 160 мм и диаметром 33,7×3,5 мм, расположенные по окружности диаметром 82 мм (фиг. 3). По центру доски 22 предусмотрено отверстие 24 с патрубком ершом 25 снизу для подсоединения опускной полиэтиленовой трубы 11 диаметром 32×3 мм.

Осуществление изобретения

По первому варианту термосифон вместе с гильзой 18 погружают вертикально в грунт на глубину 50 м, которая соответствует длине испарительной зоны 2 (испарителя). Из корпуса термосифона 1 через вентиль 5 удаляют воздух до остаточного давления не более 30 Па, затем заполняют жидким аммиаком до уровня ниже уровня грунта 17 примерно на 4 м. В качестве хладагента используют очищенный от неконденсирующихся газов (азота, кислорода, метана, аргона, водорода и др.) аммиак. Степень заполнения при этом составляет

По второму варианту термосифон без гильзы 18 погружают вертикально в грунт на глубину 50 м, которая соответствует длине испарительной зоны 2 (испарителя). Из корпуса термосифона 1 через вентиль 5 удаляют воздух до остаточного давления не более 300 Па, затем заполняют жидким углекислым газом (углекислотой) до уровня ниже уровня грунта 17 примерно, на 4 м. В качестве хладагента используют очищенный от неконденсирующихся газов и влаги углекислый газ (углекислоту). Степень заполнения при этом составляет

Пример 1

В условиях полигона проведены испытания по первому варианту термосифона, показанного на фиг. 1, 2, 3, оборудованного сепаратором и гильзой, который обеспечивает разделение жидкого и парообразного потоков аммиака внутри термосифона при степени его заполнения ε=0,47-0,52. Результаты испытаний термосифона приведены на фиг. 4. Результатами испытаний обнаружены эффекты распределения температуры на поверхности испарителя в случаях работы термосифонов разного исполнения: с сепаратором и гильзой (кривые 1, 2, при температуре воздуха соответственно минус 6°С и 9°С) и без гильзы и сепаратора (кривая 3, при минус 4°С). Очевиден факт равномерного распределения температуры по всей длине к низу испарителя при незначительном отрицательном ее градиенте (кривые 1, 2). Во втором случае наблюдается резкое повышение температуры на глубине ниже 15 м со значительным положительным градиентом температуры.

Пример 2

В условиях полигона проведены испытания по второму варианту глубинного термосифона, показанного на фиг. 1, 2, 3 без гильзы, но оборудованного сепаратором, который обеспечивает разделение жидкого и парообразного потоков углекислоты внутри термосифона при степени его заполнения ε=0,45-0,47. Результаты испытаний термосифона приведены на фиг. 5. Результатами испытаний обнаружены эффекты распределения температуры на поверхности испарителя в случаях работы термосифонов разного исполнения: с сепаратором (кривая 1) и без сепаратора (кривая 2). Очевиден факт равномерного распределения температуры по всей длине к низу испарителя при незначительном отрицательном ее градиенте в первом случае (кривая 1) и, наоборот, во втором случае наблюдается положительный градиент и рост температуры к низу испарителя.

Суть технических решений. реализованных в вариантах исполнения конструкции термосифона, состоит в следующем:

- экспериментальным путем создана определенная геометрия движения жидкостного парожидкостного и парового потоков, влияющих на характер температурного поля на поверхности испарителя;

- путем разделения ниспадающего жидкостного, восходящего парожидкостного и парового потоков интенсифицирован целенаправленный процесс теплообмена в термосифоне.

Промышленное применение термосифона в криолитозоне обеспечит промораживание грунтов различных объектов на разных глубинах с высокой эффективностью.

Источники информации

1. Хакимов Х.Р. Замораживание грунтов в строительных целях. - М.: Госстройиздат. - 1962. - С. 122-127.

2. Придорогин В.М. Исследования противофильтрационных элементов земляных плотин мерзлого типа. Автореферат диссертации на соискание ученой степени кандидата технических наук. Л., 1974.

3. Пат. USA 3217791 С1. 165-45, Means for maintaining permafrost Foundations / Erwin L. Long, опубликовано 30.08.1964.

4. Пат. 2527969 Российская Федерация, МПК E02D 3/115. Охлаждающее устройство для глубинной температурной стабилизации грунтов, оснований зданий и сооружений / Миронов И.А., Ибрагимов Э.В., Тихонов В.Н., Гамзаев Р.Г.; патентообладатель ОАО «Фундаментпроект». - №2013115623/03; заявл. 08.04.2013; опубл. 10.09.2012, Бюл. №25.

Реферат

Изобретение относится к области строительства сооружений в сложных инженерно-геологических условиях криолитозоны. Изобретение направлено на создание глубинных термосифонов со сверхглубокими подземными испарителями, порядка 50-100 м и более, с равномерным распределением температуры по поверхности испарителя, расположенного в грунте, что позволяет более эффективно использовать его потенциальную мощность по выносу тепла из грунта и увеличить энергетическую эффективность применяемого устройства. По первому варианту термосифон вместе с гильзой погружают вертикально в грунт на глубину 50 м. Термосифон содержит герметичный трубчатый корпус с зонами испарения, конденсации и транспортной зоной между ними. Конденсатор в зоне конденсации выполнен в виде центральной трубы большого диаметра и восьми патрубков меньшего диаметра с внешним оребрением из алюминия, расположенных вокруг центральной трубы. Патрубки соединены с отверстиями в ней, а в нижней части центральной трубы размещен сепаратор со сквозными патрубками для прохода парокапельной смеси хладагента (аммиака в первом варианте или углекислого газа - во втором) из испарителя в конденсатор и стока конденсата аммиака из конденсатора. Сквозные патрубки смонтированы на трубной доске. К патрубку для стока конденсата, расположенного по центру доски, снизу подсоединена внутренняя полиэтиленовая труба, которая опущена до низа трубы корпуса испарителя. В нижней части полиэтиленовой трубы выполнены отверстия для перетока жидкого хладагента в межкольцевое пространство, образованное стенками труб корпуса испарителя и внутренней трубы. По первому варианту (хладагент - аммиак) термосифон погружен в гильзу, заполненную 25-30%-ной аммиачной водой. Степень заполнения термосифона жидким аммиаком ε=0,47-0,52 при 0°С. По второму варианту термосифон заполняют углекислым газом и погружают вертикально в грунт без гильзы, степень заполнения жидким углекислым газом ε=0,45-0,47. 2 н. и 2 з.п. ф-лы, 5 ил., 2 пр.

Комментарии