Экологически чистый и высокоэффективный способ получения твердого топлива с использованием органических отходов с высоким содержанием воды и комбинированная теплоэлектрическая система с использованием данного способа - RU2586332C1

Код документа: RU2586332C1

Чертежи

Описание

Область техники

[1] Настоящее изобретение относится к экологически чистому и высокоэффективному способу получения твердого топлива с использованием органических отходов с высоким содержанием воды и к комбинированной теплоэлектрической системе, в которой используется данный способ при заметном уменьшении неприятного запаха.

Предпосылки создания изобретения

[2] Органические отходы, например осадки сточных жидкостей, отходы животноводства, как правило, обрабатываются с использованием таких технологий, как сжигание, ферментация, прямая или косвенная сушка и т.д. При сжигании образуется диоксин и много вредных веществ, этот способ требует большого количества подводимой извне энергии наряду с дополнительными затратами на монтаж, так что недостатком вышеупомянутого способа сжигания его неэкономичность. Кроме того, также существует проблема, что в ходе прямой или косвенной сушки для снижения содержания воды с 80% до 15% требуется большое количество энергии, и во время процесса сушки и после завершения процесса сушки твердое топливо выделяет неприятный запах. В случае ферментации существуют некоторые проблемы - образование в большом количестве неприятного запаха, эффективность использования энергии низкая и для обработки сточных вод требуется много времени. Морской сброс сточных жидкостей и отходов животноводства запрещен с января 2012 года на основании вступления в силу соответствующего протокола. Кроме того, предполагается, что морской сброс пищевых осадков сточных жидкостей, которые образуются в процессе обработки пищевых отходов, также будет запрещен после января 2013 года.

[3] Технология производства твердого топлива заключается в том, чтобы переработать органические отходы с высоким содержанием воды в источник энергии. В этом случае необходимо обязательно снизить содержание воды меньше 15%. Такой технологический процесс обработки твердого топлива подразделяется на сушку и карбонизацию. С точки зрения общего количества энергии сушка является наиболее предпочтительной. Проблематичным становится неприятный запах, образующийся в процессе сушки, а также неприятный запах, образующийся в процессе хранения и использования полученного топлива.

Описание изобретения

[4] Соответственно, предметом настоящего изобретения является создание экологически чистого и высокоэффективного способа получения твердого топлива с использованием органических отходов с высоким содержанием воды, что позволяет заметно уменьшить неприятный запах.

[5] Другим предметом настоящего изобретения является создание комбинированной теплоэлектрической системы, в которой используется твердое топливо, полученное с помощью вышеуказанного способа.

Техническое решение

[6] Для достижения вышеуказанных целей в качестве одного аспекта настоящего изобретения предлагается экологически чистый и высокоэффективный способ получения твердого топлива с использованием органических отходов с высоким содержанием воды, включающий:

[7] (a) стадию смешивания отходов, на которой органические отходы с высоким содержанием воды и твердые бытовые отходы подаются в реактор на Fe-основе и смешиваются; (b) стадию гидролиза, на которой давление смеси органических отходов и твердых бытовых отходов повышается за счет добавления высокотемпературного пара в реактор и в состоянии под давлением выполняется перемешивание, смесь при этом гидролизуется; (c) стадию сброса давления, на которой обеспечивается контроль реактора для поддержания его в нормальном состоянии после резкого сброса давления внутри реактора за счет выпуска пара из реактора, и смесь размельчается путем деполимеризации органических отходов, обработанных на стадии (b), или путем увеличения удельной площади поверхности твердых бытовых отходов, обработанных на стадии (b); (d) стадию вакуума или дифференциального давления, на которой из реагента, обработанного на стадии (c), удаляется вода за счет создания вакуума или дифференциального давления в реакторе; и (e) стадию получения твердого топлива, на которой получается твердое топливо с содержанием воды 10~20% путем естественной сушки реагента, обработанного на стадии (d).

[8]

[9] Для достижения вышеуказанных целей в качестве другого аспекта настоящего изобретения предлагается комбинированная теплоэлектрическая система, в которой используется твердое топливо, полученное с помощью описанного выше способа.

Преимущественные эффекты

[10] Настоящее изобретение отличается тем, что твердое топливо может быть получено путем эффективного удаления сушкой внутренней воды органических отходов таким образом, чтобы более эффективно осуществлялась деструкция органических веществ и неприятного запаха под действием энергии разложения радикала в паровой фазе и активированной пептонной реакции Fe с помощью катализатора путем подачи в реактор на основе Fe органических отходов с высоким содержание воды и твердых бытовых отходов, их смешивание и добавление пара при высокой температуре и давлении и, таким образом, обеспечивается полное размельчение и деструкция органических отходов на основании резкого сброса давления. В частности, настоящее изобретение позволяет получать твердое топливо в течение короткого времени за счет значительного увеличения эффективности сушки таким образом, что неразложившиеся органические отходы деполимеризуются за счет резкого сброса давления после введения пара при высокой температуры и давлении и что удельная площадь поверхности увеличивается за счет набухания твердых бытовых отходов.

[11] Кроме того, твердое топливо, получаемое в соответствии с настоящим изобретением, может использоваться в качестве выгодного источника энергии, который может заменить ископаемые источники энергии благодаря своей высокой теплотворной способности. Таким образом, электроэнергия может эффективно вырабатываться на основании комбинированной теплоэлектрической генерирующей системы с использованием вышеупомянутого источника энергии.

Краткое описание рисунков

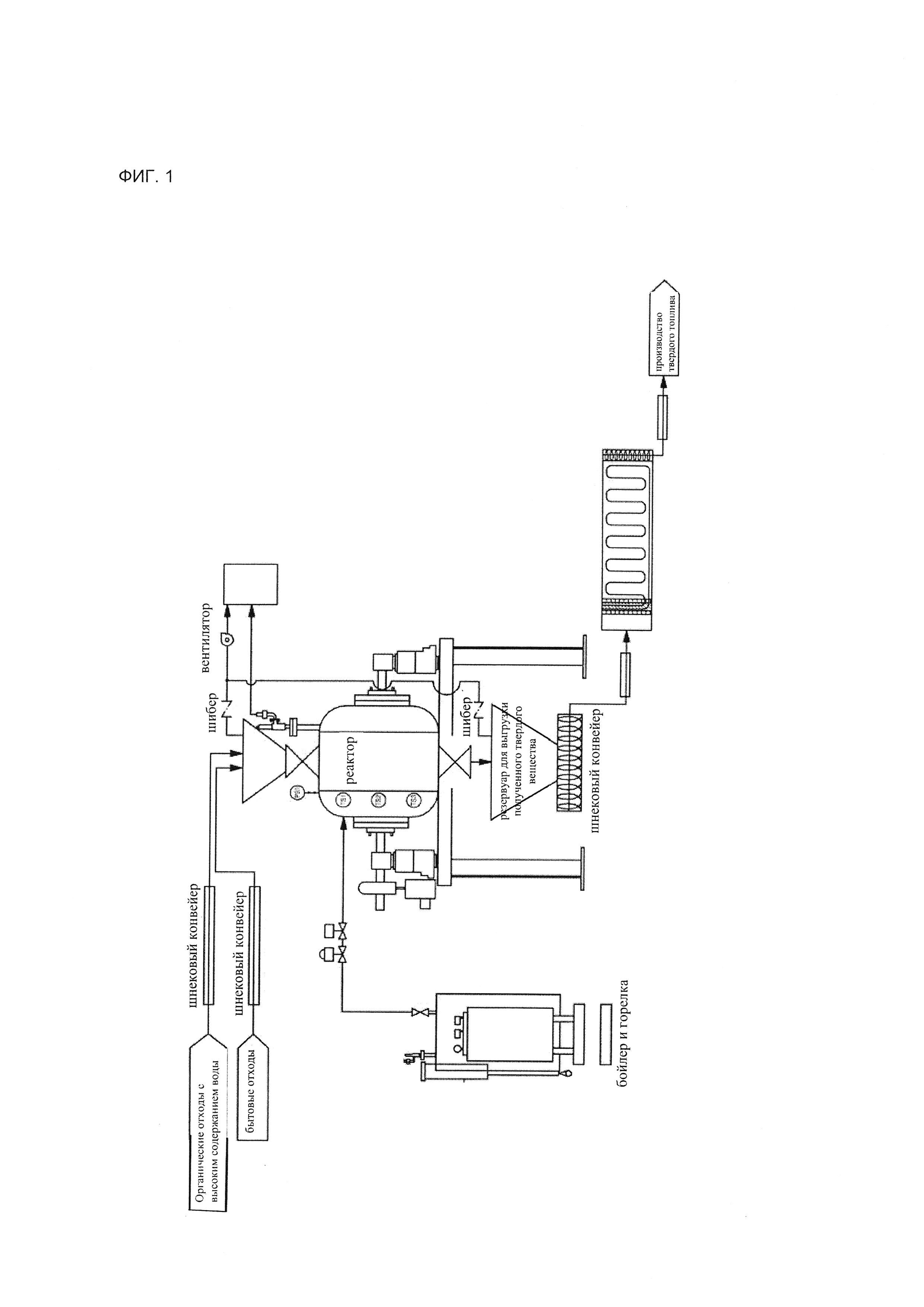

[12] Фигура 1 - вид, иллюстрирующий систему обработки органических отходов с высоким содержанием воды в соответствии с настоящим изобретением.

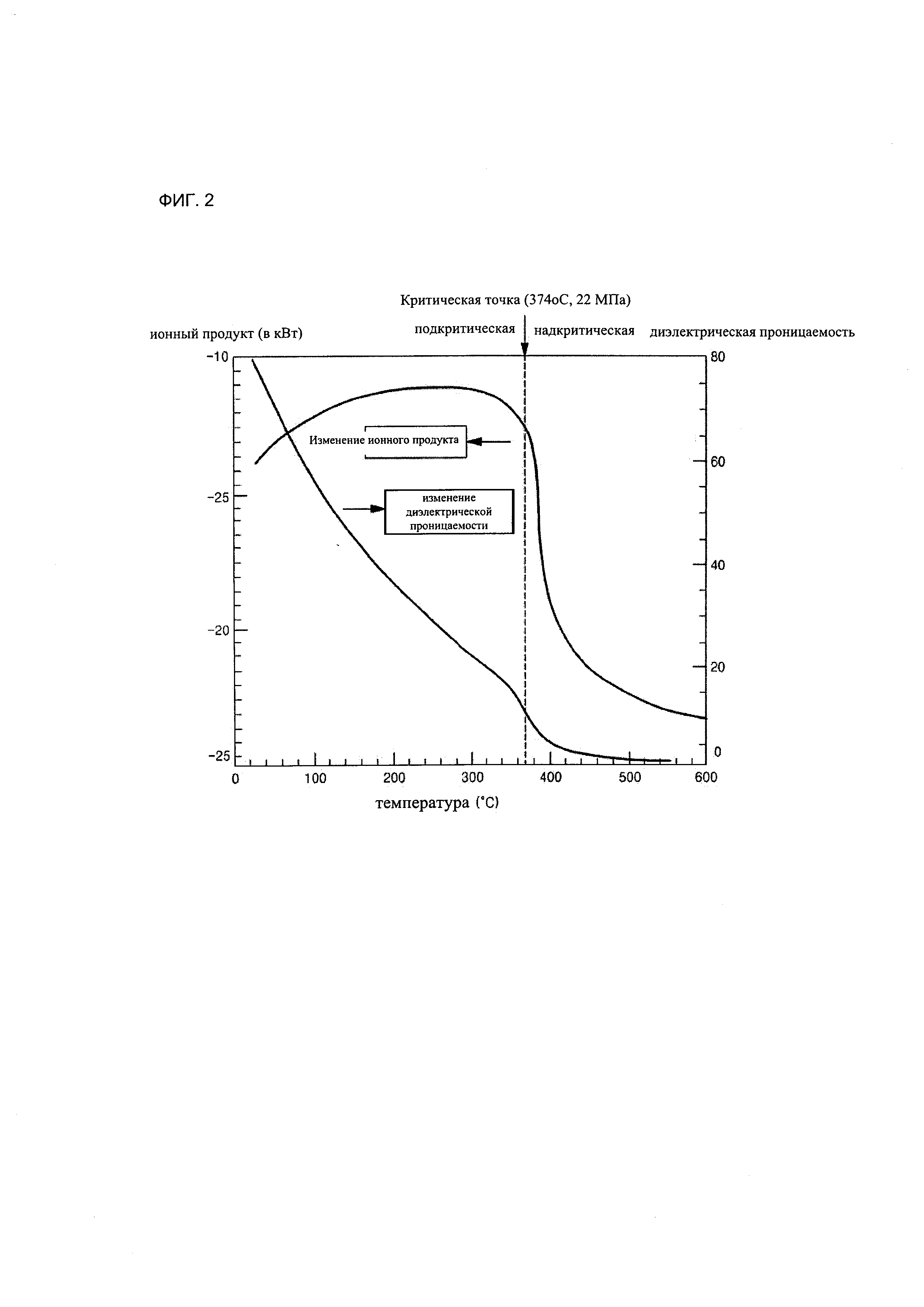

[13] Фигура 2 - кривая изменения ионного продукта и изменения проницаемости воды.

[14]

Способы осуществления изобретения

[15] Настоящее изобретение относится к экологически чистому и высокоэффективному способу получения твердого топлива с использованием органических отходов с высоким содержанием воды, что дает возможность осуществлять эффективную осушку внутренней воды в органических отходах таким образом, чтобы обеспечивалось наиболее эффективная деструкция органических веществ и неприятного запаха с помощью энергии разложения радикала в паровой фазе и активированной пептонной реакции с помощью Fe катализатора путем подачи в реактор на Fe-основе органических отходов с высоким содержанием воды и твердых бытовых отходов, их смешивания и добавления пара при высокой температуре и давлении, обеспечивая, таким образом, полное размельчение и деструкцию органических отходов за счет резкого сброса давления.

[16]

[17] Далее приводится подробное описание настоящего изобретения.

[18] Настоящее изобретение относится к способу получения твердого топлива с использованием органических отходов с высоким содержанием воды, который включает (a) стадию смешивания отходов, на которой органические отходы с высоким содержанием воды и твердые бытовые отходы подаются в реактор на Fe-основе и смешиваются; (b) стадию гидролиза, на которой давление смеси органических отходов и твердых бытовых отходов повышается за счет добавления высокотемпературного пара в реактор и в состоянии под давлением выполняется перемешивание, смесь при этом гидролизуется; (c) стадию сброса давления, на которой обеспечивается контроль реактора для поддержания его в нормальном состоянии после резкого сброса давления внутри реактора за счет выпуска пара из реактора, и смесь размельчается путем деполимеризации органических отходов, обработанных на стадии (b), или путем увеличения удельной площади поверхности твердых бытовых отходов, обработанных на стадии (b); (d) стадию вакуума или дифференциального давления, на которой из реагента, обработанного на стадии (с), удаляется вода за счет создания вакуума или дифференциального давления в реакторе; и (е) стадию получения твердого топлива, на которой получается твердое топливо с содержанием воды 10-20% путем естественной сушки реагента, обработанного на стадии (d).

[19] В настоящем изобретении стадия (a) представляет собой стадию, на которой органические отходы с высоким содержанием воды и твердые бытовые отходы подаются в реактор на основе Fe и смешиваются. Органические отходы с высоким содержанием воды представляет собой один или, по меньшей мере, один вид отходов, выбранных из группы, состоящей из отходов животноводства, осадков сточных жидкостей и пищевых отходов, и содержит более 80% воды, а твердые бытовые отходы предпочтительно содержат отходы типа бумаги и пластика. Каждый вид твердых бытовых отходов, содержащий бумагу и пластик и имеющий увеличенную удельную площадь поверхности, вступает в реакцию при набухании с органическими отходами, которые были деполимеризованы путем сброса давления на стадии сброса давления, следовательно, эффективность сушки может быть увеличена максимально. Поскольку присутствуют твердые бытовые отходы на основе пластика, которые являются видом органического вещества на нефтяной основе, то низкую теплотворную способность полученного твердого топлива можно повысить. Предпочтительно, твердые бытовые отходы содержат 50-55 масс. % бумаги и 40-45 масс. % пластика.

[20] На стадии (а) предпочтительно, что органические отходы с высоким содержанием воды и твердые бытовые отходы подаются и смешиваются в соотношении 3,5-4:0,5-1. Кроме того, более предпочтительно, что органические отходы с высоким содержанием воды и твердые бытовые отходы подаются в реактор и смешиваются при соотношении наполнения 70-90%. Поскольку пар при высокой температуре и давлении может подаваться извне реактора, даже при том, что подлежащие обработке отходы подаются в реактор с такой высокой скоростью загрузки, и может поддерживаться контактная реакция с насыщенным паром, эффективность реакции можно повысить по самой высокой рабочей производительности отходов.

[21] В настоящем изобретении стадия (b) представляет собой стадию, на которой давление смеси органических отходов и твердых бытовых отходов повышается за счет подачи высокотемпературного пара в реактор и полученная смесь перемешивается в состоянии под давлением и гидролизуется. Вещества, принадлежащие к органическим отходам, разлагается и деполимеризуется под давлением, и неприятный запах, содержащий серную кислоту, исчезает, так что содержание воды в органических отходах может быть значительно снижено благодаря высокой температуре, при этом неприятный запах устраняется. В этот момент предпочтительным является то, что смесь можно перемешивать и проводить реакцию гидролиза после создания внутреннего давления реактора 20-25 атм путем подачи в реактор пара при температуре 200-250°C. На Фигуре 2 показано изменение ионного продукта ([Н+][ОН-] и изменение диэлектрической проницаемости воды. Как показано на Фигуре 2, реакция ионного продукта наиболее активна при температуре 200-250°C и демонстрирует в 1000 раз более высокую активность по сравнению с комнатной температурой. Поскольку проницаемость снижается до 1/3-1/4 по сравнению с комнатной температурой, между ионами возникает разность потенциалов, что приведет к увеличению эффективности разложения органического вещества. Если она ниже диапазона вышеупомянутой температуры и давления, трудно получить желаемый эффект, а когда она выше диапазона вышеупомянутой температуры и давления, может произойти потеря энергии.

[22] На стадии (b) настоящего изобретения, поскольку подача пара выполняется с использованием соединенного с реактором бойлера, органические отходы в реакторе контактируют с паром из бойлера и вступают физически и химически в реакцию, что значительно повышает эффективность реакции без какой-либо процедуры, когда вода превращается в высокотемпературную воду так, что она распыляется при непосредственном контакте с органическими отходами с низкой температурой. Кроме того, поскольку пар подается из внешнего бойлера, ничего не происходит, когда он вступает в реакцию с высокотемпературной водой, так что реакция может поддерживаться даже при увеличении количества отходов. И, следовательно, смесь отходов, подлежащих обработке, загружается вплоть до 70-90% реактора, таким образом, вызывается реакция на основе контакта с паром.

[23] Поскольку гидролиз происходит внутри реактора на основе Fe, эффективность реакции может быть значительно повышена благодаря реакции катализатора Fe, в частности активированная пептонная реакция в зоне, занимаемой насыщенным паром в реакторе, и с внутренней стороны реактора образуется органическая мембрана 1-2 мм на основании технологического процесса и работы реактора, так что может быть предотвращена любая коррозия, вызываемая NaCl и т.д.

[24] Стадия (c) настоящего изобретения представляет собой стадию, на которой обеспечивается контроль реактора для поддержания его в нормальном состоянии после резкого сброса давления внутри реактора за счет выпуска пара из реактора, так что обработанные на стадии (b) органические отходы деполимеризуются или происходит увеличение удельной площади поверхности твердых бытовых отходов, обработанных на стадии (b); и твердые бытовые отходы размельчаются, более конкретно, стадия (c) представляет собой стадию, на которой в реагенте, в котором с помощью высокотемпературного пара было повышено давление, давление резко сбрасывается, и объем увеличивается, таким образом, происходит деполимеризация реагента или размельчение реагента. Поскольку происходит резкое увеличение объема твердых бытовых отходов в форме сырья за счет резкого сброса давления, а удельная площадь поверхности увеличивается, то время сушки может быть сокращено благодаря тому, что такие твердые бытовые отходы вступают в реакцию с содержащим воду органическим веществом и высыхают, таким образом, значительно повышается эффективность сушки. В этот момент предпочтительно, что давление резко сбрасывается, и давление среды может стать 0,9-1,1 атм за счет выпуска пара внутри реактора в течение 10-120 секунд.

[25] Кроме того, стадия (d) настоящего изобретения представляет собой стадию, на которой влага удаляется из обработанного на стадии (с) реагента за счет создания вакуума или дифференциального давления в реакторе. Предпочтительно, что из реагента, обработанного на стадии (с), удаляется 5-10% влаги за счет создания вакуума или дифференциального давления в течение 10-15 минут в реакторе с помощью вакуумного насоса, соединенного с реактором.

[26] Кроме того, стадия (е) настоящего изобретения представляет собой стадию, на которой обработанный на стадии (d) реагент подвергается естественной сушке с получением в результате твердого топлива, в котором содержание воды составляет 10-20%. Предпочтительно, что получается твердое топливо, имеющее низкую теплотворную способность выше 5000 ккал/кг.

[27]

[28] Согласно другому аспекту настоящее изобретение относится к комбинированной теплоэлектрической генерирующей системе, в которой используется твердое топливо, полученное с помощью описанного выше способа. А именно, в настоящем изобретении предлагается комбинированная теплоэлектрическая генерирующая система, характеризующаяся тем, что твердое топливо (RDF) получают из органических отходов с высоким содержанием воды и твердых бытовых отходов, а перегретый пар получают путем подачи твердого топлива в горелку на основе твердого топлива и бойлер, и электричество можно получать с помощью системы генерирования электроэнергии на основе пара, в которой используется перегретый пар.

[29]

[30] Далее настоящее изобретение будет описано более подробно вместе с иллюстративным вариантом осуществления.

[31]

[32] Варианты осуществления.

[33] Вариант осуществления 1.

[34] Был изготовлен реактор периодического действия, выполненный из Fe материала, размером 5 м3. В реактор загрузили насколько возможно быстро 3,5 тонны отходов животноводства, в которых содержание воды составляло 80-85%, и 0,5-1 тонну бумажных твердых бытовых отходов (ТБО), входное отверстие в верхней части реактора закрыли. После завершения загрузки отходы животноводства и ТБО смешали, подвели пар при 210°C для создания внутреннего давления в реакторе, равного 23 атм. В это время поступивший насыщенный пар или перегретый пар достигал состояния реакции в течение примерно 3-5 минут в специальном бойлере для подачи пара в верхней части предварительно подготовленного реактора, так что подача пара была остановлена. Подведенный пар и целевые отходы перемешали со скоростью 10-15 об/мин, чтобы подведенный пар и целевые отходы вступили в реакцию физически и химически. Когда реакция достигла состояния ниже предварительно заданных температуры и давления при выполнении реакции, периодически подавали насыщенный пар или перегретый пар для поддержания давления 23 атм при 210°C. Описанный выше режим поддерживали в течение 30-60 минут в зависимости от физических свойств объекта обработки, чтобы обеспечить достаточную пептонную реакцию, основанную на действии катализатора с помощью пара, обрабатываемого органического вещества и реактора на основе железа.

[35] Далее, органическое вещество и органический элемент или ТБО, которые не разложились во время вышеупомянутой реакции, были деполимеризированы или размельчены за счет быстрого выпуска пара через выпускное отверстие для пара при открытии редукционного клапана, пока давление не стало атмосферным (1 атм) за 2 минуты. Примерно 5-10% от общего объема воды реагента было удалено за счет создания вакуума (дифференциального давления) в течение примерно 10-15 минут с использованием внешнего вакуумного (дифференциального давления) насоса, чтобы удалить воду из реагента в реакторе в условиях высокого вакуума или дифференциального давления после процессов деполимеризации и размельчения реагента. Полученный продукт после реакции переместили в место естественной сушки и высушили в естественных условиях, в результате было получено конечное твердое топливо с содержанием воды 15%.

[36]

[37] Сравнительный Пример 1.

[38] Твердое топливо было получено способом в соответствии с первым иллюстративным вариантом осуществления, в котором твердое топливо получено без добавления твердых бытовых отходов (ТБО).

[39]

[40] Сравнительный Пример 2.

[41] Твердое топливо было получено способом в соответствии с первым иллюстративным вариантом осуществления, в котором твердое топливо получено без выполнения процесса быстрого сброса давления за счет выпуска пара после повышения давления.

[42]

[43] Эксперимент и результат.

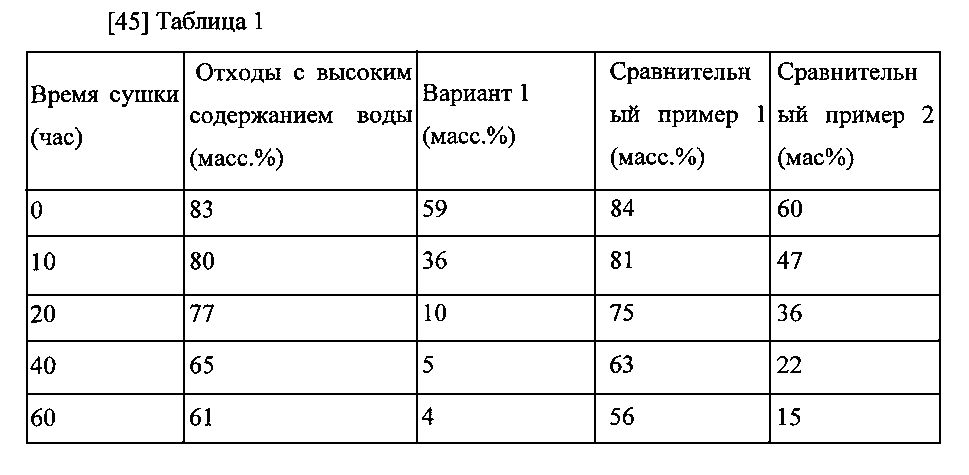

[44] Изменения количества содержания воды на основе времени получения (времени сушки) твердого топлива в соответствии с вышеприведенным иллюстративным вариантом осуществления измерили с помощью необработанных отходов с высоким содержанием воды и сравнительных примеров 1 и 2 в качестве контрольной группы, результат измерения приведен в Таблице 1.

[46] Как видно из Таблицы 1, в случае сравнительного примера 1, когда обработка производилась без твердых бытовых отходов, обработка показала почти такую же скорость сушки, как и для отходов с высоким содержанием воды, которые не были обработаны. Такой результат, очевидно, дает тот факт, что реагент перешел в фазу гелеобразного состояния благодаря деполимеризации органических веществ и внешнего сброса уровня молекул, так что испарилась только находящаяся на верхней части геля вода, а вода на нижней части геля не испарилась. В случае сравнительного примера 2, когда обработка производилась без процесса резкого сброса давления, было подтверждено, что скорость сушки при осуществлении в естественных условиях не изменилась, поскольку скорость увеличения удельной поверхности была низкой. В случае варианта осуществления 1 настоящего изобретения через 20 часов был достигнут уровень содержания воды около 10%, что говорит о том, что эффективность получения твердого топлива очень высокая.

[47] В результате можно утверждать, что время до того, как уровень содержания воды не стал равен 10% благодаря процессам резкого сброса давления и создания вакуума путем добавления твердых бытовых отходов, сократилось более чем в 2 раза.

[48]

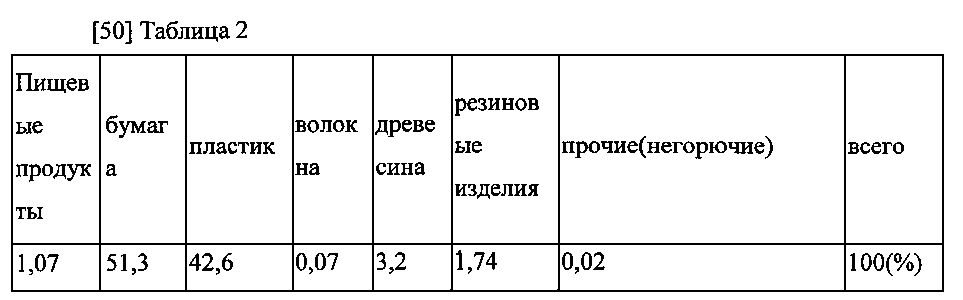

[49] Кроме того, ниже приводится результат анализа в отношении фаз твердых бытовых отходов, используемых в варианте осуществления 1 и в сравнительном примере 2.

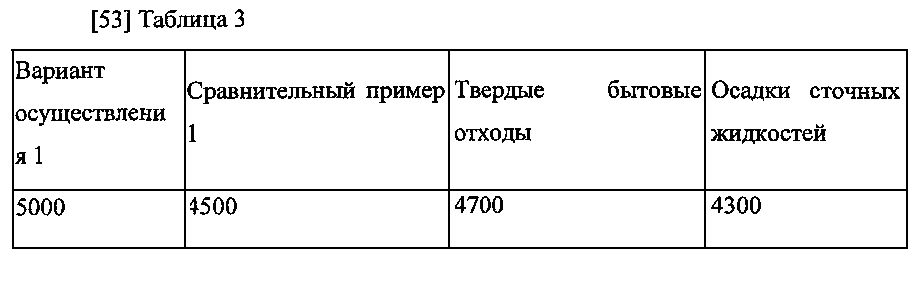

[51] Кроме того, в результате измерений теплотворной способности твердого топлива, полученного в соответствии с вариантом осуществления 1 настоящего изобретения, и твердого топлива, полученного согласно сравнительному примеру 1, в случае варианта осуществления 1, когда были добавлены твердые бытовые отходы, была продемонстрирована средняя теплотворная способность 5,000 ккал/кг, что на 500 ккал/кг выше, чем в сравнительном примере 1. А именно, очевидно, что скорость сушки увеличилась, так как увеличилась удельная площадь поверхности при резком сбросе давления благодаря содержанию бумаги более 50% и пластика более 40% в твердых бытовых отходах, и теплотворная способность полученного твердого вещества увеличилась благодаря пластику, который представляет собой органическое вещество на нефтяной основе. Среднее значение теплотворной способности приведено в Таблице 3 (единица измерения: ккал/кг).

[52]

[54]

[55] Поскольку настоящее изобретение может быть воплощено в нескольких формах без отступления от сущности или основных характеристик изобретения, следует также понимать, что вышеописанные примеры не ограничиваются какими-либо деталями предшествующего описания, если не указано иное, а скорее их следует толковать широко в пределах сущности и объема изобретения, как определено в прилагаемой патентной формуле, и, следовательно, все изменения и модификации, которые попадают в рамки требований и границ патентной формулы, или эквиваленты таким требованиям и границам, должны охватываться прилагаемой формулой изобретения.

Реферат

Настоящее изобретение относится к экологически чистому и высокоэффективному способу получения твердого топлива с использованием органических отходов с высоким содержанием воды, который включает: (a) стадию смешивания отходов, на которой органические отходы с высоким содержанием воды и твердые бытовые отходы подаются в реактор на Fe основе и смешиваются; (b) стадию гидролиза, на которой в реактор на Fe основе подается высокотемпературный пар для гидролиза смеси; (c) стадию снижения давления, на которой пар из реактора сбрасывается и давление внутри реактора быстро, чтобы обеспечить низкомолекулярный вес органических отходов после стадии (b) или так, чтобы увеличить удельную площадь поверхности бытовых отходов после стадии (b); (d) стадию вакуума или дифференциального давления для удаления воды; и (e) стадию получения твердого топлива, на которой продукт реакции после стадии (d) подвергается естественной сушке и компрессионному прессованию с получением твердого топлива с содержанием воды от 10 до 20%. Также описывает комбинированная теплоэлектрическая система для получения электричества из топлива, которое получено указанным способом. Технический результат заключается в получении экологически чистого топлива. 2 н. и 7 з.п. ф-лы, 3 табл., 2 пр., 2 ил.

Формула

(a) стадию смешивания отходов, на которой органические отходы с высоким содержанием воды и твердые бытовые отходы подаются в реактор на основе Fe и смешиваются;

(b) стадию гидролиза, на которой давление смеси органических отходов и твердых бытовых отходов повышается за счет добавления высокотемпературного пара в реактор и в состоянии под давлением выполняется перемешивание, смесь при этом гидролизуется;

(c) стадию сброса давления, на которой обеспечивается контроль реактора для поддержания его в нормальном состоянии после резкого сброса давления внутри реактора за счет выпуска пара из реактора, и смесь размельчается путем деполимеризации органических отходов, обработанных на стадии (b), или путем увеличения удельной площади поверхности твердых бытовых отходов, обработанных на стадии (b);

(d) стадию вакуума или дифференциального давления, на которой из реагента, обработанного на стадии (c), удаляется вода за счет создания вакуума или дифференциального давления в реакторе; и

(e) стадию получения твердого топлива, на которой получается твердое топливо с содержанием воды 10-20% путем естественной сушки реагента, обработанного на стадии (d).

Комментарии