Комбинированная система и способ рекуперации тепла и охлаждения - RU2739656C1

Код документа: RU2739656C1

Чертежи

Описание

Область техники

В настоящем документе описаны термодинамические системы и контуры. Описанные в настоящем документе варианты осуществления относятся к энергогенерирующим контурам и холодильным контурам.

Предпосылки создания изобретения

В данной области известны комбинированные энергогенерирующие контуры и холодильные контуры. В некоторых известных конструкциях холодильный контур применяют в комбинации с газотурбинными двигателями для повышения мощности газотурбинного двигателя путем охлаждения входящего воздуха на воздухозаборнике турбины.

В патенте США № 5,632,148 описана комбинированная термодинамическая система, содержащая газотурбинный двигатель для приведения в действие какой-либо нагрузки. Энергогенерирующий контур, в котором используют первую текучую среду, которая используется в цикле Ренкина, и отдельный холодильный контур, в котором используют вторую текучую среду, комбинируют с газотурбинным двигателем. Энергогенерирующий контур преобразует тепло, рекуперированное из отработавших газов газотурбинного двигателя, в механическую энергию. Механическую энергию, генерируемую в цикле Ренкина, используют для приведения в действие компрессора холодильного контура. Холодильный контур, в свою очередь, используют для охлаждения воздуха на воздухозаборнике газотурбинного двигателя.

Эти известные комбинированные системы являются сложными и не вполне удовлетворительными с точки зрения эффективности и гибкости эксплуатации. Более того, использование двух рабочих текучих сред приводит к сложности и увеличению затрат на техническое обслуживание.

Термодинамические системы часто включают в себя компрессор технологического газа, который выполнен с возможностью обработки потока технологического газа при высокой скорости потока, например, в трубопроводах и других установках. Такие компрессоры технологического газа приводятся в действие с помощью первичных двигателей, которые могут включать в себя электродвигатели. Во многих случаях компрессоры технологического газа приводятся в действие двигателями внутреннего сгорания с использованием, например, части технологического газа, обрабатываемого самими компрессорами. В контексте настоящего документа «двигатели внутреннего сгорания» также включают в себя, в частности, газотурбинные двигатели.

Эти установки требуют большого количества энергии.

Таким образом, существует потребность в усовершенствованных комбинированных термодинамических системах, предназначенных для снижения энергопотребления или повышения их эффективности и/или для увеличения производительности при поддержании мощности газовой турбины на постоянном уровне (100%).

Изложение сущности изобретения

В соответствии с одним аспектом, описана комбинированная термодинамическая система, которая содержит энергогенерирующий контур, выполненный с возможностью циркуляции первого потока рабочей текучей среды и выработки с ее помощью механической энергии. Комбинированная термодинамическая система дополнительно содержит холодильный контур, включающий компрессор, приводимый в действие механической энергией, генерируемой энергогенерирующим контуром, и выполненный с возможностью циркуляции второго потока указанной рабочей текучей среды в холодильном контуре. Таким образом, одну и ту же рабочую текучую среду используют в двух разных контурах комбинированной термодинамической системы для генерации механической энергии и для использования указанной механической энергии для приведения в действие холодильного контура. Холодильный контур выполнен с возможностью отвода тепла из потока технологического газа, протекающего через компрессор технологического газа, таким образом улучшая эффективность процесса сжатия газа.

В некоторых вариантах осуществления компрессор технологического газа приводится в действие двигателем, в частности, двигателем внутреннего или внешнего сгорания, таким как газотурбинный двигатель, или поршневой двигатель внутреннего сгорания, или поршневой двигатель внешнего сгорания (такой как двигатель Стирлинга). Отводимое тепло, генерируемое двигателем, частично преобразуется энергогенерирующим контуром в полезную механическую энергию. Генерируемая таким образом полезная механическая энергия используется для приведения в действие холодильного контура. Таким образом, эффективность компрессора технологического газа повышается за счет использования отводимого тепла от двигателя, которое в противном случае было бы сброшено в окружающую среду.

Общий поток рабочей текучей среды может обрабатываться в одной секции охлаждения, соединенной по текучей среде с энергогенерирующим контуром и холодильным контуром. После секции охлаждения поток рабочей текучей среды разделяется на первый поток рабочей текучей среды и второй поток рабочей текучей среды. Первый поток рабочей текучей среды обрабатывают в энергогенерирующем контуре и подвергают термодинамическим трансформациям для преобразования тепла в механическую энергию. Второй поток рабочей текучей среды обрабатывают в холодильном контуре и подвергают термодинамическим трансформациям для отвода тепла от источника тепла при более низкой температуре и высвобождения тепла на секции охлаждения при температуре выше температуры источника тепла. Механическую энергию, генерируемую первым потоком рабочей текучей среды в энергогенерирующем контуре, используют для сжатия второго потока рабочей текучей среды в холодильном контуре.

В соответствии с дополнительным аспектом, в настоящем документе описан способ охлаждения движущейся среды, в частности технологического газа, обрабатываемого в компрессоре технологического газа. Способ может включать следующие этапы:

циркуляция первого потока рабочей текучей среды в энергогенерирующем контуре и генерация с ее помощью механической энергии;

циркуляция второго потока рабочей текучей среды в холодильном контуре с помощью компрессора, приводимого в действие механической энергией, генерируемой энергогенерирующим контуром;

охлаждение технологического газа посредством теплообмена со вторым потоком рабочей текучей среды, циркулирующим в холодильном контуре.

В соответствии с другим аспектом, описана комбинированная термодинамическая система, содержащая первый детандер, соединенный с компрессором с возможностью передачи приводного усилия. Система может дополнительно включать в себя секцию охлаждения, соединенную по текучей среде с выпускной стороной детандера и выполненную с возможностью приема дросселированной рабочей текучей среды из детандера. Секция охлаждения может быть дополнительно соединена по текучей среде со стороной нагнетания компрессора и выполнена с возможностью приема сжатой рабочей текучей среды из компрессора. Между секцией охлаждения и стороной всасывания компрессора может быть предусмотрен контур охлаждения. Контур охлаждения может содержать охлаждающий теплообменник, имеющий холодную сторону, выполненную с возможностью циркуляции рабочей текучей среды из секции охлаждения и находящуюся в теплообменном взаимодействии с горячей стороной охлаждающего теплообменника, причем указанная горячая сторона выполнена с возможностью циркуляции потока газа, обрабатываемого компрессором технологического газа. Термодинамическая система может дополнительно включать в себя секцию энергогенерирующего контура между секцией охлаждения и впускным отверстием первого детандера. Секция энергогенерирующего контура может содержать нагреватель, выполненный с возможностью циркуляции рабочей текучей среды из секции охлаждения в теплообменном взаимодействии с источником тепла. Источник тепла может представлять собой отводимое тепло от двигателя, который приводит в действие компрессор технологического газа. Нагреватель соединен по текучей среде с впускным отверстием первого детандера.

Признаки и варианты осуществления описаны ниже и дополнительно изложены в прилагаемой формуле изобретения, которая является неотъемлемой частью настоящего описания. В приведенном выше кратком описании изложены признаки различных вариантов осуществления настоящего изобретения для лучшего понимания представленного ниже подробного описания и для более взвешенной оценки вклада настоящего изобретения в данную область техники. Разумеется, существуют и другие признаки изобретения, которые будут описаны ниже и будут изложены в прилагаемой формуле изобретения. В этом отношении, прежде чем подробно объяснять несколько вариантов осуществления изобретения, следует понимать, что различные варианты осуществления изобретения не ограничены в своем применении деталями конструкции и расположениями компонентов, изложенными в нижеследующем описании или показанными на рисунках. Настоящее изобретение допускает и другие варианты осуществления, применение на практике и реализацию различными способами. Также следует понимать, что фразеология и терминология, использованные в настоящем документе, даны для целей описания и не должны рассматриваться как ограничение.

Таким образом, специалистам в данной области будет очевидно, что концепцию, на которой основано данное описание, можно легко использовать как основу для разработки других структур, способов и/или систем для осуществления нескольких целей настоящего изобретения. Следовательно, важно рассматривать формулу изобретения как включающую в себя такие эквивалентные конструкции, при условии, что они не выходят за рамки сущности и объема настоящего изобретения.

Краткое описание графических материалов

Более полную оценку описанных вариантов осуществления изобретения и многих сопутствующих его преимуществ можно легко получить и лучше понять в ходе изучения следующего подробного описания, рассматриваемого в связи с сопровождающими его рисунками, где:

на Фиг. 1 показана схема первого варианта осуществления системы в соответствии с настоящим описанием;

на Фиг. 2 показана схема второго варианта осуществления системы в соответствии с настоящим описанием;

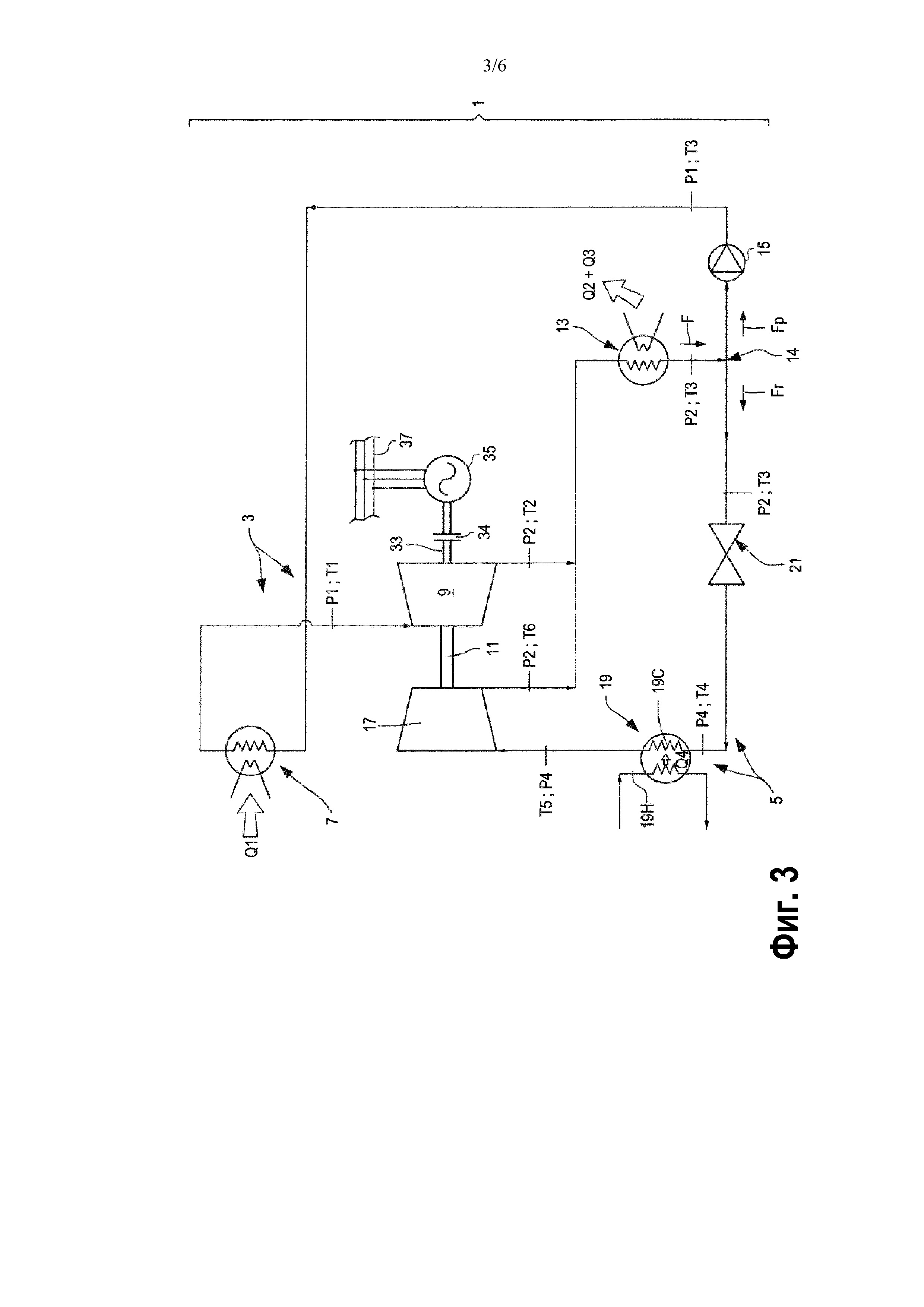

на Фиг. 3 показана схема третьего варианта осуществления системы в соответствии с настоящим описанием;

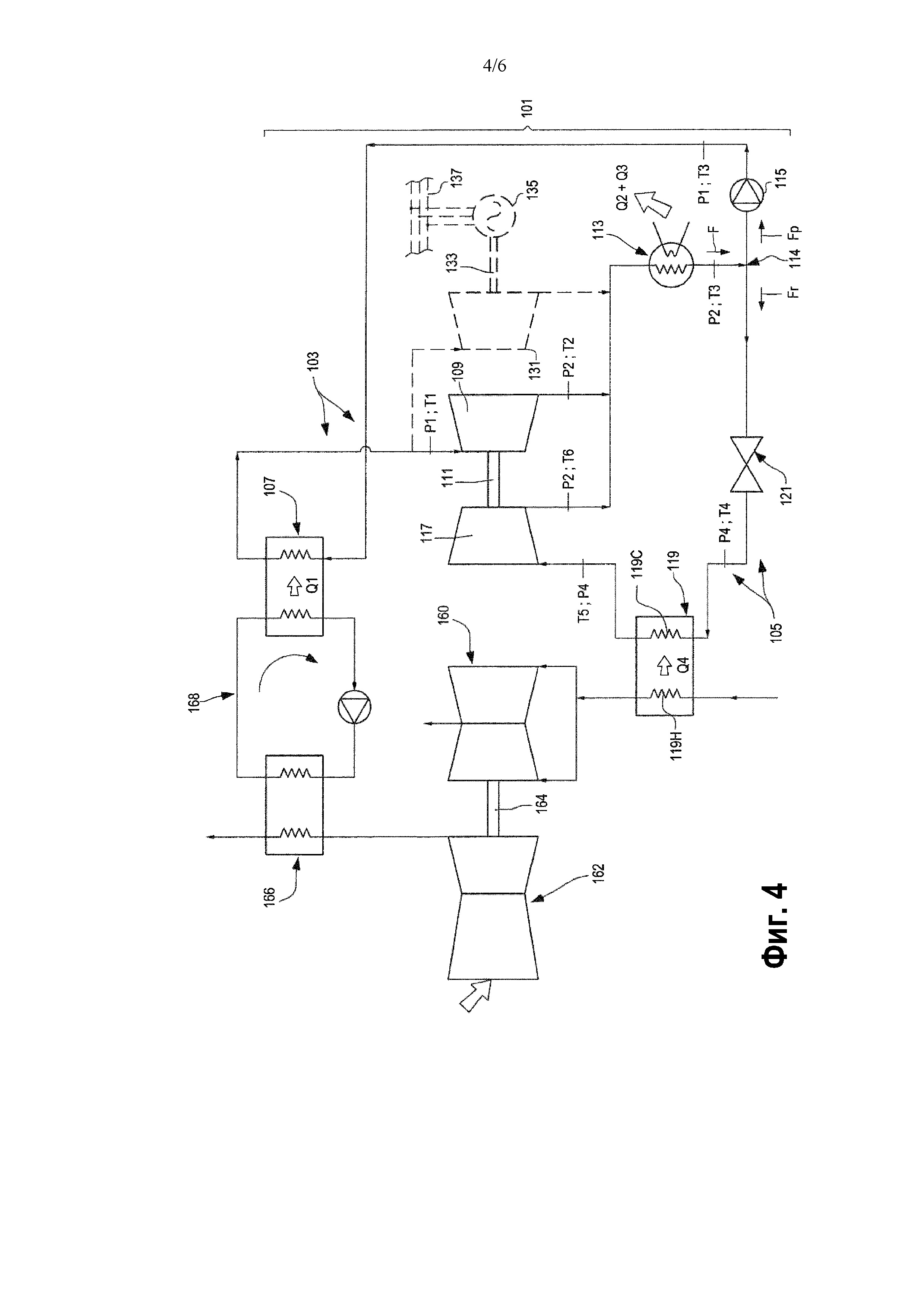

на Фиг. 4 показана схема четвертого варианта осуществления системы в соответствии с настоящим описанием;

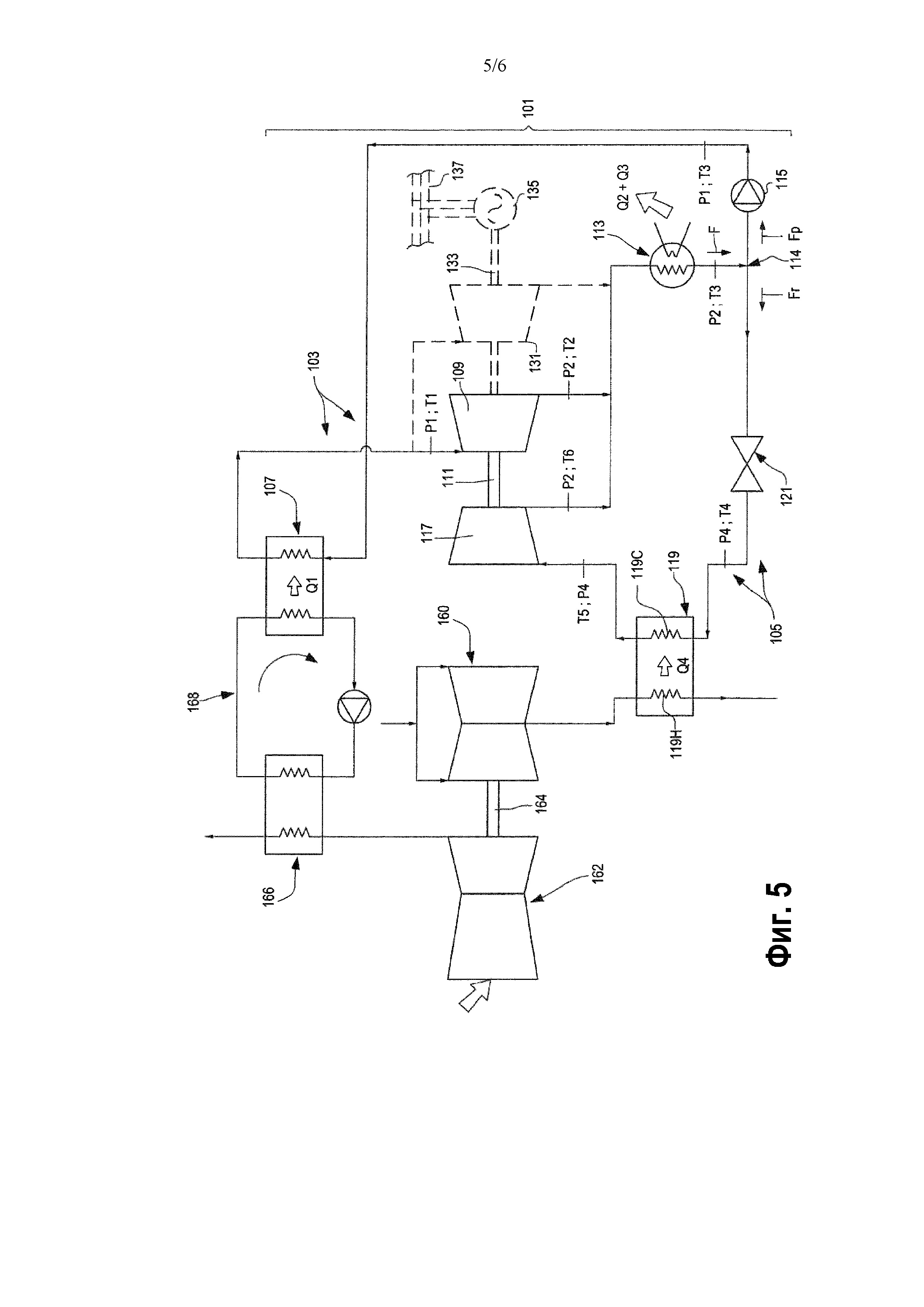

на Фиг. 5 показана схема пятого варианта осуществления системы в соответствии с настоящим описанием; и

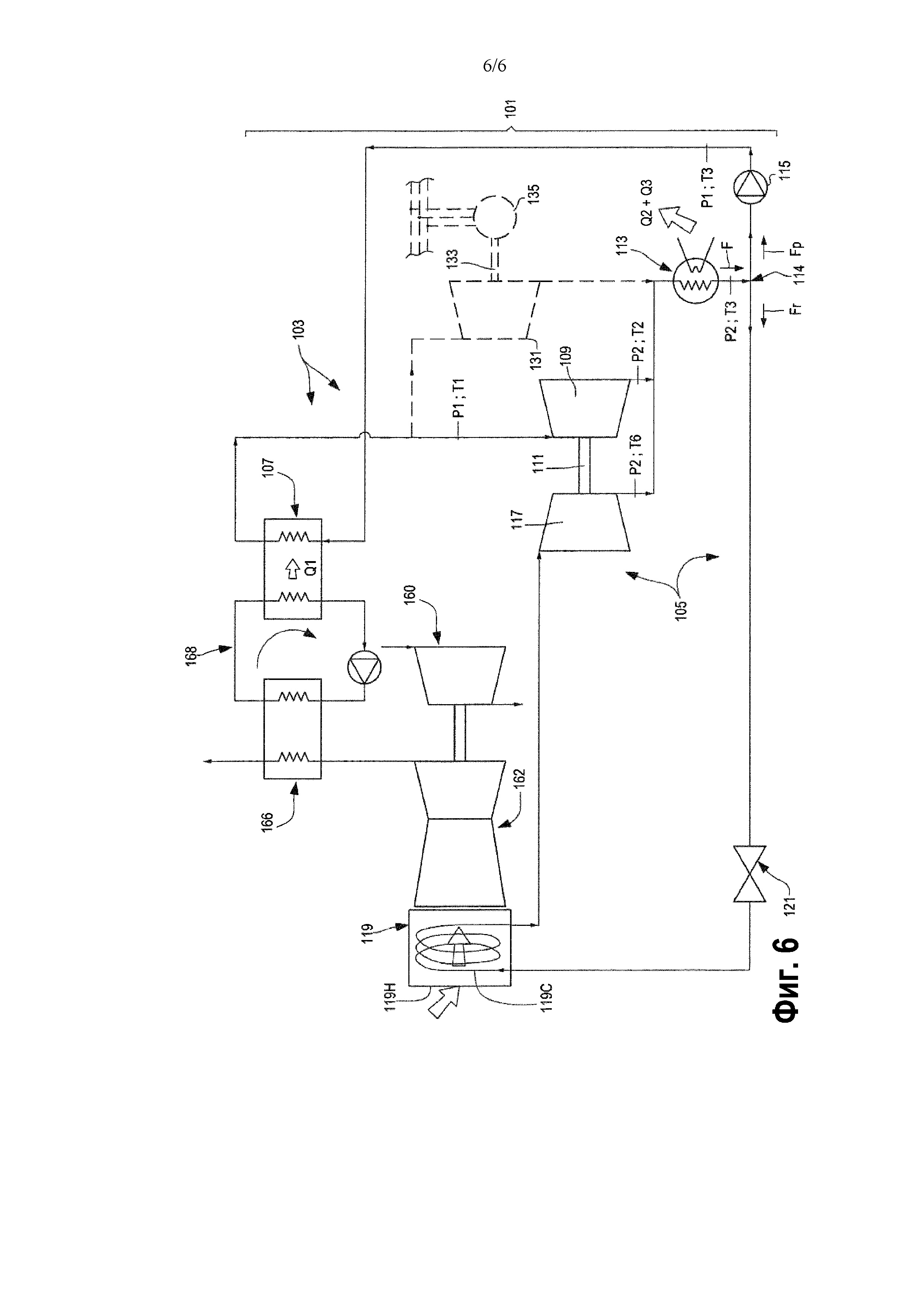

на Фиг. 6 показана схема шестого варианта осуществления системы в соответствии с настоящим описанием.

Подробное описание вариантов осуществления

В приведенном ниже подробном описании примеров осуществления даются ссылки на сопроводительные рисунки. Одинаковые номера позиций на различных рисунках обозначают те же самые или подобные элементы. Кроме того, рисунки необязательно представлены в масштабе. Кроме того, приведенное ниже подробное описание не ограничивает настоящее изобретение. Вместо этого объем настоящего изобретения определяется прилагаемой формулой изобретения.

Ссылка в данном описании на «один вариант осуществления» или «вариант осуществления» или «некоторые варианты осуществления» означает, что конкретный признак, структура или характеристика, описанные в связи с вариантом осуществления, включены по меньшей мере в один вариант осуществления описанного объекта изобретения. Таким образом, появление фразы «в одном варианте осуществления», «в варианте осуществления» или «в некоторых вариантах осуществления» в различных местах во всем данном описании не обязательно относится к одному (одним) и тому (тем) же варианту (-ам) осуществления изобретения. Кроме того, конкретные признаки, структуры или характеристики можно комбинировать любым приемлемым способом в одном или более вариантах осуществления.

В приведенном ниже подробном описании раскрыты несколько вариантов осуществления новой комбинированной термодинамической системы. Комбинированная термодинамическая система выполнена с возможностью преобразования тепловой энергии в механическую энергию и использования механической энергии для охлаждения потока текучей среды. Тепловая энергия может быть обеспечена источником отводимого тепла, таким как отработавший газ сгорания из газовой турбины, или любым другим источником тепла при относительно низкой температуре. Поток текучей среды, который охлаждают или остужают с помощью термодинамической системы, может представлять собой, например, поток воздуха, поступающий в газотурбинный двигатель, или поток технологического газа, обрабатываемого газовым компрессором. В общем, охлаждение потока текучей среды повышает эффективность процесса, в котором используют поток текучей среды.

Комбинированная термодинамическая система содержит комбинацию энергогенерирующего контура и холодильного контура. Энергогенерирующий контур выполнен с возможностью преобразования тепла в механическую энергию. Рабочую текучую среду, циркулирующую в энергогенерирующем контуре, подвергают циклическим термодинамическим трансформациям для преобразования тепла в механическую энергию. Комбинированная термодинамическая система дополнительно содержит холодильный контур. Рабочая текучая среда, циркулирующая в холодильном контуре, отводит тепло от потока текучей среды. Холодильный контур содержит компрессор, который приводит в действие механическая энергия, генерируемая энергогенерирующим контуром.

Энергогенерирующий контур и холодильный контур имеют общую секцию охлаждения. Рабочая текучая среда, поступающая из холодильного контура и энергогенерирующего контура, направляется в секцию охлаждения, и от нее отводится тепло. После секции охлаждения поток рабочей текучей среды разделяется на два отдельных потока: первый поток рабочей текучей среды поступает в энергогенерирующий контур; второй поток рабочей текучей среды поступает в холодильный контур.

За счет использования одной и той же рабочей текучей среды в энергогенерирующем контуре и в холодильном контуре можно получить полностью герметизированную систему. Это позволяет избежать утечек рабочей текучей среды в окружающую среду и предотвращает расход буферного газа, что обычно происходит в системах, которые не полностью герметизированы. Более того, часть стационарного оборудования (в частности, секция охлаждения) может совместно использоваться двумя контурами комбинированной термодинамической системы. Таким образом, получают эффективную и простую в проектировании и обслуживании систему.

Обратимся теперь к прилагаемым рисункам: на Фиг. 1 представлена схема первого варианта осуществления комбинированной термодинамической системы 1, в которой используют источник тепла, например источник отводимого тепла, для охлаждения потока текучей среды.

В варианте осуществления, показанном на Фиг. 1, комбинированная термодинамическая система 1 содержит энергогенерирующий контур 3 и холодильный контур 5.

В общих чертах, энергогенерирующий контур 3 содержит источник тепла или находится в теплообменном взаимодействии с ним. Источник тепла выполнен с возможностью подвода тепла к рабочей текучей среде, циркулирующей в энергогенерирующем контуре 3. Энергогенерирующий контур 3 дополнительно содержит теплопоглотитель или находится в теплообменном взаимодействии с ним. Теплопоглотитель выполнен с возможностью отвода тепла от рабочей текучей среды. В процессе работы источник тепла передает тепло при первой температуре рабочей текучей среде, а теплопоглотитель отводит тепло от рабочей текучей среды при второй температуре, причем первая температура выше, чем вторая температура. Рабочая текучая среда циркулирует по энергогенерирующему контуру 3 и подвергается последовательности термодинамических трансформаций термодинамического цикла. Термодинамический цикл включает фазу дросселирования, посредством которого генерируют механическую энергию путем преобразования части тепла, обеспечиваемого источником тепла, в механическую энергию.

В некоторых вариантах осуществления термодинамический цикл представляет собой цикл Ренкина. В вариантах осуществления, предпочтительных в настоящее время, термодинамический цикл представляет собой органический цикл Ренкина, в настоящем документе также кратко именуемый ORC. Таким образом, рабочая текучая среда, циркулирующая в энергогенерирующем контуре 3, может представлять собой органическую текучую среду. В вариантах осуществления, описанных в настоящем документе, рабочая текучая среда может включать в себя, например, без ограничений: пентан, циклопентан, гидрофторуглерод (HFC), пропан, изопропан, бутан, изобутан, CO2, сжиженный природный газ, аммиак.

Энергогенерирующий контур 3 может содержать нагреватель 7, имеющий холодную секцию и горячую секцию. Нагреватель 7 работает в качестве источника тепла энергогенерирующего контура 3 или находится в теплообменном взаимодействии с ним.

Рабочая текучая среда, циркулирующая в энергогенерирующем контуре 3, протекает через холодную секцию нагревателя 7 и получает количество теплоты Q1. Тепло может представлять собой отводимое тепло от другого процесса, например тепло от отработавшего газа сгорания газотурбинного двигателя или тепло от конденсатора цикла паровой турбины. В других вариантах осуществления источник тепла может содержать солнечную энергетическую установку, например, концентраторную солнечную энергетическую установку. В дополнительных вариантах осуществления источник тепла может содержать энергоустановку на топливе из биомассы, геотермальный источник тепла или т. п.

Энергогенерирующий контур 3 может дополнительно содержать секцию энергогенерирующего контура, состоящую по меньшей мере из первой турбомашины 9, в которой происходит дросселирование рабочей текучей среды. В некоторых вариантах осуществления турбомашина 9 может содержать детандер, например турбодетандер. Турбодетандер 9 может представлять собой одноступенчатый или многоступенчатый турбодетандер.

Рабочая текучая среда поступает в турбодетандер при давлении P1 и температуре T1, дросселируется в турбодетандере 9 и отводится из турбодетандера 9 при давлении P2 и температуре T2. Снижение энтальпии в турбодетандере 9 генерирует механическую энергию, которая вырабатывается на валу 11 турбодетандера. Как известно, энтальпия определяется как термодинамическое количество теплоты, эквивалентное общему теплосодержанию в системе. Она равна сумме внутренней энергии системы и произведения давления и объема.

Энергогенерирующий контур 3 дополнительно содержит секцию 13 охлаждения. Секция 13 охлаждения работает в качестве теплопоглотителя для энергогенерирующего контура 3.

Секция 13 охлаждения может содержать один или более теплообменников и может быть выполнена с возможностью конденсации рабочей текучей среды. Рабочая текучая среда в жидком состоянии при давлении P2 и температуре T3 выходит из секции 13 охлаждения и подается на сторону всасывания насоса 15, расположенного в энергогенерирующем контуре 3. Насос 15 повышает давление конденсированной рабочей текучей среды от давления P2 до давления P1 и перекачивает рабочую текучую среду в нагреватель 7, где рабочая текучая среда испаряется и может быть направлена на перегрев.

В общих чертах, холодильный контур 5 содержит источник тепла, из которого тепло подается к рабочей текучей среде, циркулирующей в холодильном контуре 5, и теплопоглотитель, в котором тепло отводится от рабочей текучей среды. Теплопоглотитель имеет температуру выше, чем источник тепла, поэтому для передачи тепла от источника тепла к теплопоглотителю требуется выполнение механической работы. Таким образом, холодильный контур содержит компрессорный аппарат и устройство-детандер. Энергия, подводимая к компрессорному аппарату, используется для «перекачивания» тепла от источника тепла с более низкой температурой к теплопоглотителю с более высокой температурой.

В варианте осуществления, показанном на Фиг. 1, холодильный контур 5 содержит компрессор 17, например центробежный компрессор, или осевой компрессор, или комбинированный осецентробежный компрессор. В дополнительных вариантах осуществления компрессор 17 может представлять собой компрессор объемного типа, такой как поршневой компрессор или винтовой компрессор. Сторона всасывания, т. е. сторона низкого давления, компрессора 17 соединена по текучей среде с секцией контура охлаждения, содержащей охлаждающий теплообменник 19. Рабочая текучая среда циркулирует по холодной стороне 19C охлаждающего теплообменника 19, в то время как поток охлаждаемой текучей среды циркулирует по горячей стороне 19H охлаждающего теплообменника 19. Таким образом, охлаждающий теплообменник 19 выполняет функцию источника тепла холодильного контура 5.

Сторона нагнетания компрессора 17 соединена по текучей среде с секцией 13 охлаждения. Секция контура охлаждения холодильного контура 5 дополнительно содержит дросселирующее устройство 21, такое как дроссельный клапан Джоуля — Томсона или детандер. Дросселирующее устройство 21 соединено по текучей среде с выпускной стороной секции 13 охлаждения и с впускным отверстием холодной стороны 19C охлаждающего теплообменника 19.

Рабочая текучая среда при давлении P2 и температуре T3 на выпускной стороне секции 13 охлаждения дросселируется через дросселирующее устройство 21 до давления P4 и температуры T4, которые ниже давления P2 и температуры T3 на выпускной стороне секции 13 охлаждения. В зависимости от конструкции системы температура T4 может составлять -45 °C или ниже.

Рабочая текучая среда с низкой температурой и низким давлением нагревается при температуре T5 в охлаждающем теплообменнике 19 количеством теплоты Q4, отводимым от потока текучей среды, циркулирующего по горячей стороне 19H охлаждающего теплообменника 19. Нагретую таким образом рабочую текучую среду подают на сторону всасывания компрессора 17.

Рабочая текучая среда, обработанная компрессором 17, выдают на сторону нагнетания компрессора 17 при температуре T6 и давлении P2 выше температуры T5 и давления P4 и подают в секцию 13 охлаждения, где рабочую текучую среду охлаждают и конденсируют путем отведения количества теплоты Q3.

Компрессор 17 механически соединен с турбодетандером 9 посредством вала 11 и приводится в действие механической энергией, генерируемой турбодетандером 9.

Энергогенерирующий контур 3 и холодильный контур 5 имеют по меньшей мере одну общую секцию или элемент, а именно секцию 13 охлаждения. Таким образом, как в энергогенерирующем контуре 3, так и в холодильном контуре 5 осуществляется циркуляция одной и той же рабочей текучей среды. Общий поток F рабочей текучей среды протекает через секцию 13 охлаждения и поступает на выходное отверстие секции 13 охлаждения. В точке 14 общий поток F рабочей текучей среды разделяется на первый поток Fp рабочей текучей среды, который циркулирует в энергогенерирующем контуре 3, и второй поток Fr рабочей текучей среды, который циркулирует в холодильном контуре 5. Таким образом, в обоих контурах 3, 5 используют одну и ту же рабочую текучую среду, и указанные контуры могут быть выполнены в виде герметизированной комбинированной системы.

Как станет ясно из приведенного ниже описания дополнительных вариантов осуществления, количество теплоты Q1 может быть обеспечено любым подходящим источником тепла, например источником отводимого тепла, подлежащего рекуперации. В частности, при использовании энергогенерирующего контура на основе органического цикла Ренкина (ORC) количество теплоты Q1 можно обеспечить при относительно «низкой» температуре, такой как температура отработавшего газа сгорания на выпуске газотурбинного двигателя, или более низкая температура парового цикла Ренкина, или же температура геотермального источника или солнечной энергоустановки, такой как концентраторная солнечная энергетическая установка.

Как станет ясно из приведенного ниже описания дополнительных вариантов осуществления, поток текучей среды, циркулирующий по горячей стороне 19H охлаждающего теплообменника 19, может представлять собой любой поток текучей среды, который требует охлаждения. Например, поток текучей среды может представлять собой поток воздуха или поток технологического газа. В других вариантах осуществления поток текучей среды может представлять собой поток жидкости.

Продолжая ссылку на Фиг. 1, на Фиг. 2 показан дополнительный вариант осуществления комбинированной термодинамической системы в соответствии с настоящим описанием. Одинаковые номера позиций обозначают те же самые или подобные компоненты, которые уже описаны в связи с Фиг. 1 и не будут описываться снова.

В варианте осуществления, показанном на Фиг. 2, энергогенерирующий контур 3 дополнительно содержит вторую турбомашину 31, в которой происходит дросселирование текучей среды. В некоторых вариантах осуществления вторая турбомашина 31 может содержать детандер, например турбодетандер, такой как одноступенчатый или многоступенчатый турбодетандер. Второй турбодетандер 31 выполнен с возможностью приема рабочей текучей среды, циркулирующей в энергогенерирующем контуре 3. Второй турбодетандер 31 генерирует механическую энергию за счет дросселирования рабочей текучей среды, которая циркулирует через второй турбодетандер 31. Механическую энергию, генерируемую вторым турбодетандером 31, предоставляет выходной вал 33, который может быть механически соединен с нагрузкой. В некоторых примерах осуществления нагрузка может содержать электрический генератор 35, который преобразует механическую энергию, генерируемую вторым турбодетандером 31, в полезную электрическую энергию. Электрический генератор 35 может быть электрически подсоединен к электрораспределительной сети 37. Электрическую энергию, генерируемую электрическим генератором 35, можно использовать для питания электрических нагрузок, например, вспомогательных электрических и электронных устройств комбинированной термодинамической системы 1, включая, например, насос 15.

В примере осуществления, показанном на Фиг. 2, второй турбодетандер 31 расположен параллельно первому турбодетандеру 9 таким образом, что давление и температура рабочей текучей среды на впускных отверстиях первого турбодетандера 9 и второго турбодетандера 31 являются одинаковыми или по существу одинаковыми. В других вариантах осуществления, не показанных на рисунках, первый турбодетандер 9 и второй турбодетандер 31 могут быть расположены последовательно таким образом, что выпускная сторона одного из указанных первого и второго турбодетандеров соединена по текучей среде с впускным отверстием другого из указанных первого и второго турбодетандеров, и общее снижение энтальпии рабочей текучей среды разделено между последовательно расположенными первым и вторым турбодетандерами.

Для регулирования скорости потока рабочей текучей среды через первый турбодетандер 9 и второй турбодетандер 31 могут быть предусмотрены регулирующие клапаны, например, если два турбодетандера 9 и 31 расположены параллельно. В альтернативном варианте осуществления или в комбинации могут быть предусмотрены регулирующие клапаны для регулирования снижения энтальпии в первом турбодетандере 9 и втором турбодетандере 31. Например, если первый и второй турбодетандеры 9, 31 расположены последовательно, можно использовать промежуточный регулирующий клапан, расположенный между первым турбодетандером 9 и вторым турбодетандером 31, для регулирования выходного давления расположенного выше по потоку турбодетандера и таким образом регулировать снижение энтальпии в двух турбодетандерах.

Таким образом, используя два турбодетандера последовательно или параллельно, можно модулировать количество механической энергии, используемой холодильным контуром 5, с помощью системы управления или других средств, которые регулируют скорость потока и/или снижение энтальпии в первом турбодетандере 9 и втором турбодетандере 31 в соответствии с потребностями, например, воздействуя на указанные выше регулирующие клапаны. Избыточную механическую энергию, генерируемую энергогенерирующим контуром 3, которая не требуется для приведения в действие холодильного контура 5, можно использовать для генерации полезной электрической энергии.

В других вариантах осуществления, не показанных на рисунках, механическую энергию, генерируемую вторым турбодетандером 31, можно использовать для приведения в действие другой нагрузки, например турбонасоса или компрессора, а не электрического генератора. В некоторых вариантах осуществления по меньшей мере часть механической энергии, вырабатывающейся на валу 33, можно использовать для непосредственного приведения в действие насоса 15, так что можно обойтись без отдельного электрического двигателя для приведения в действие насоса 15.

В других вариантах осуществления насос 15 можно непосредственно приводить в действие механической энергией, генерируемой первым турбодетандером 9.

Продолжая ссылку на Фиг. 1 и 2, на Фиг. 3 представлен дополнительный вариант осуществления комбинированной термодинамической системы 1 настоящего описания. Те же номера позиций, что использованы на Фиг. 1 и 2, обозначают те же самые или подобные элементы, части или компоненты, которые не будут описываться снова.

В варианте осуществления, показанном на Фиг. 3, предусмотрен только первый турбодетандер 9, который может быть механически соединен с компрессором 17 и с электрической машиной 35, такой как электрический генератор или другая вращательная нагрузка. В варианте осуществления, показанном на Фиг. 3, компрессор 17 и электрический генератор 35 соединены с двумя валами или с двумя концами вала на противоположных сторонах турбодетандера 9. В других вариантах осуществления электрический генератор 35 и компрессор 17 могут быть расположены на одной стороне турбодетандера 9.

Если турбодетандер 9 генерирует больше механической энергии, чем требуется для приведения в действие компрессора 17, избыточную энергию можно использовать для приведения в действие электрического генератора 35 или любой другой вращательной нагрузки, механически соединенной с турбодетандером 9. В случае отсутствия энергии для приведения в действие электрического генератора 35 или другой вращательной нагрузки, соединенной с турбодетандером 9, электрический генератор 35 может вращаться вхолостую, либо муфта 34, расположенная на приводном валу 33, может быть отсоединена.

Варианты осуществления, показанные на Фиг. 2 и 3, можно преимущественно использовать, когда источник тепла выполнен с возможностью обеспечения или способен обеспечить количество тепловой энергии, которое превышает или может превышать тепловую энергию, необходимую для охлаждения потока текучей среды, циркулирующего по горячей стороне 19H охлаждающего теплообменника 19.

В некоторых вариантах осуществления электрический генератор 35 может быть выполнен с возможностью работы попеременно в качестве вспомогательного устройства и в качестве генератора. Если механической энергии, генерируемой турбодетандером 9, недостаточно для приведения в действие компрессора 17 холодильного контура 5, то электрическую машину 35 можно переключить в режим вспомогательного устройства и использовать в качестве электрического двигателя для подачи дополнительной механической энергии для работы компрессора 17.

На Фиг. 4 представлен дополнительный вариант осуществления комбинированной термодинамической системы 1, выполненной с возможностью использования источника тепла для запуска холодильного цикла. Те же или подобные элементы, что уже описаны на Фиг. 1, 2 или 3, обозначены теми же самыми номерами позиций, увеличенными на «100».

В варианте осуществления, показанном на Фиг. 4, комбинированная термодинамическая система 101 содержит энергогенерирующий контур 103 и холодильный контур 105. Энергогенерирующий контур 103 генерирует механическую энергию посредством термодинамического цикла, например цикла Ренкина, предпочтительно ORC, используя отводимое тепло, рекуперированное из отработавшего газа сгорания газотурбинного двигателя, как будет описано ниже.

Энергогенерирующий контур 103 может содержать нагреватель 107, имеющий холодную секцию и горячую секцию. Нагреватель 107 работает в качестве источника тепла энергогенерирующего контура 103.

Рабочая текучая среда, циркулирующая в энергогенерирующем контуре 103, протекает через холодную секцию нагревателя 107 и получает количество теплоты Q1 из потока отработавшего газа сгорания, как будет описано. Энергогенерирующий контур 103 может дополнительно содержать секцию энергогенерирующего контура, состоящую по меньшей мере из первой турбомашины 109, например турбодетандера 109, в котором происходит дросселирование рабочей текучей среды. Турбодетандер 109 может представлять собой одноступенчатый или многоступенчатый турбодетандер.

Рабочая текучая среда поступает в турбодетандер 109 при давлении P1 и температуре T1, дросселируется в турбодетандере 109 и отводится из турбодетандера 109 при давлении P2 и температуре T2, которые ниже, чем давление P1 и температура T1. Снижение энтальпии в турбодетандере 109 генерирует механическую энергию, которая вырабатывается на валу 111 турбодетандера.

Энергогенерирующий контур 103 дополнительно содержит секцию 113 охлаждения. Секция 113 охлаждения работает в качестве теплопоглотителя для энергогенерирующего контура 103.

Секция 113 охлаждения может содержать один или более теплообменников и может быть выполнена с возможностью конденсации рабочей текучей среды. Рабочая текучая среда в жидком состоянии при давлении P2 и температуре T3 выходит из секции 113 охлаждения и подается на сторону всасывания насоса 115 энергогенерирующего контура 103. Насос 115 повышает давление конденсированной рабочей текучей среды от давления P2 до давления P1 и перекачивает рабочую текучую среду в нагреватель 107, где рабочая текучая среда испаряется и может быть направлена на перегрев.

В варианте осуществления, показанном на Фиг. 4, холодильный контур 105 содержит холодильный компрессор 117 (далее именуемый просто «компрессор»), например центробежный компрессор, или осевой компрессор, или комбинированный осецентробежный компрессор. В дополнительных вариантах осуществления холодильный компрессор 117 может представлять собой компрессор объемного типа, такой как поршневой компрессор или винтовой компрессор. Сторона всасывания компрессора 117 соединена по текучей среде с охлаждающим теплообменником 119, расположенным в секции контура охлаждения холодильного контура 105. Рабочая текучая среда циркулирует по холодной стороне 119C охлаждающего теплообменника 119, в то время как поток охлаждаемой текучей среды циркулирует по горячей стороне 119H охлаждающего теплообменника 119. Охлаждающий теплообменник 119 работает в качестве источника тепла холодильного контура 105.

Сторона нагнетания компрессора 117 соединена по текучей среде с секцией 113 охлаждения. Холодильный контур 105 дополнительно содержит дросселирующее устройство 121, такое как дроссельный клапан Джоуля — Томсона, детандер или т. п. Дросселирующее устройство 121 соединено по текучей среде с выпускной стороной секции 113 охлаждения и с впускным отверстием холодной стороны 119C охлаждающего теплообменника 119.

Рабочая текучая среда при давлении P2 и температуре T3 на выпускной стороне секции 113 охлаждения дросселируется через дросселирующее устройство 121 до давления P4 и температуры T4, которые ниже давления P2 и температуры T3 на выпускной стороне секции 113 охлаждения. В зависимости от конструкции системы температура T4 может составлять -45 °C или ниже.

Рабочая текучая среда с низкой температурой и низким давлением нагревается при температуре T5 в охлаждающем теплообменнике 119 количеством теплоты Q4, отводимым от потока текучей среды, циркулирующего по горячей стороне 119H охлаждающего теплообменника 119. Нагретую таким образом рабочую текучую среду подают на сторону всасывания компрессора 117.

Рабочая текучая среда, обрабатываемая компрессором 117, подается компрессором 117 в секцию 113 охлаждения при температуре T6 и давлении P2, которые выше температуры T5 и давления P4. В секции 113 охлаждения рабочую текучую среду охлаждают и конденсируют путем отвода количества теплоты Q3.

Компрессор 117 механически соединен с турбодетандером 109 посредством вала 111 и приводится в действие механической энергией, генерируемой турбодетандером 109 посредством вала 111 турбодетандера.

Энергогенерирующий контур 103 и холодильный контур 105 имеют по меньшей мере одну общую секцию или элемент, а именно секцию 113 охлаждения. Таким образом, как в энергогенерирующем контуре 103, так и в холодильном контуре 105 осуществляется циркуляция одной и той же рабочей текучей среды. Общий поток F рабочей текучей среды подается на выпускное отверстие секции 113 охлаждения. В точке 114 общий поток F рабочей текучей среды разделяется на первый поток Fp рабочей текучей среды, который циркулирует в энергогенерирующем контуре 3, и второй поток Fr рабочей текучей среды, который циркулирует в холодильном контуре 105. Таким образом, в обоих контурах 103, 105 используют одну и ту же рабочую текучую среду, и указанные контуры могут быть выполнены в виде герметизированной комбинированной системы.

В примере осуществления, показанном на Фиг. 4, поток текучей среды, циркулирующий по горячей стороне 119H охлаждающего теплообменника 119, может представлять собой поток технологического газа, обрабатываемого компрессором 160 технологического газа. В конфигурации, показанной на Фиг. 4, охлаждающий теплообменник 119 расположен таким образом, чтобы охлаждать технологический газ на стороне всасывания компрессора 160 технологического газа. За счет снижения температуры технологического газа на стороне всасывания для обработки технологического газа при той же скорости потока требуется меньше энергии, или же технологический газ при более высокой скорости потока можно обработать компрессором 160 технологического газа с тем же самым количеством механической энергии.

В некоторых вариантах осуществления, не показанных на рисунках, компрессор 160 технологического газа может приводиться во вращение электрическим двигателем.

Однако в варианте осуществления, показанном на Фиг. 4, первичным двигателем, приводящим во вращение компрессор 160 технологического газа, является газотурбинный двигатель 162. Позиция 164 обозначает вал турбины, который соединяет газотурбинный двигатель 162 с компрессором 160 технологического газа с возможностью передачи приводного усилия.

В варианте осуществления, показанном на Фиг. 4, отработавший газ сгорания из газотурбинного двигателя 162 подается в теплообменник 166 утилизации отводимого тепла. В теплообменнике 166 утилизации отводимого тепла количество теплоты Q1 отводится от отработавшего газа сгорания и подается непосредственно или опосредованно в энергогенерирующий контур 103.

В некоторых вариантах осуществления, как показано на Фиг. 4, между теплообменником 166 утилизации отводимого тепла и нагревателем 107 расположен промежуточный теплопередающий контур 168, главным образом для обеспечения безопасной работы комбинированной термодинамической системы 1. Теплопередающая текучая среда, такая как вода, диатермическое масло или любая другая теплопередающая среда, может циркулировать в промежуточном теплопередающем контуре 168 для отвода тепла от отработавшего газа сгорания в теплообменнике 166 утилизации отводимого тепла и подвода указанного тепла через нагреватель 107 к рабочей текучей среде, циркулирующей в энергогенерирующем контуре 103. Таким образом, нагреватель 107 выполнен с возможностью передачи количества теплоты Q1 от теплообменника 166 утилизации отводимого тепла рабочей текучей среде, которая циркулирует в энергогенерирующем контуре 103.

В других вариантах осуществления может быть предусмотрена прямая теплопередача от потока отработавшего газа сгорания рабочей текучей среде. В таком случае (не показан) теплообменник 166 утилизации отводимого тепла работает в качестве нагревателя для энергогенерирующего контура 103 и содержит горячую сторону, в которой отработавший газ сгорания циркулирует в теплообменном взаимодействии с рабочей текучей средой, которая циркулирует по холодной стороне теплообменника 166 утилизации отводимого тепла.

Комбинированная термодинамическая система 101, показанная на Фиг. 4, может включать в себя второй турбодетандер 133, выполненный с возможностью приведения в действие вспомогательной нагрузки, такой как электрический генератор 135, для подачи электрической энергии в электрораспределительную сеть 137 или непосредственно в электроприводную нагрузку, например в насос с электроприводом. Как описано в связи с Фиг. 2, первый турбодетандер 109 и второй турбодетандер 133 могут быть расположены параллельно, как показано, или последовательно. В некоторых вариантах осуществления первый турбодетандер 109, второй турбодетандер 131 и вращающаяся нагрузка 135 могут быть расположены на одной линии валов. Таким образом, вращающаяся нагрузка 135 может представлять собой электрическую машину, выполненную с возможностью работы в качестве электрического генератора и в качестве электрического двигателя (при переключении в режим вспомогательного устройства). Механическая энергия, обеспечиваемая вспомогательным устройством, может дополнять механическую энергию, генерируемую первым (и, возможно, вторым) турбодетандером, если имеющегося тепла недостаточно.

В других вариантах осуществления, не показанных на рисунках, один турбодетандер 109 может быть механически соединен с компрессором 117 и с электрической машиной 135. В некоторых вариантах осуществления электрическая машина может работать только в режиме генератора при наличии избытка механической энергии, и может вращаться вхолостую или быть отсоединена от линии валов, например, посредством муфты, при отсутствии избытка механической энергии. В других вариантах осуществления электрическая машина может представлять собой обратимую машину, выполненную с возможностью избирательной работы в качестве электрического генератора и в качестве электрического двигателя (режим вспомогательного устройства), например, для обеспечения дополнительной механической энергии для приведения в действие компрессора 117.

При необходимости между электрораспределительной сетью 137 и электрической машиной 135 можно расположить привод с регулируемой частотой вращения (VFD) или любое другое устройство для поддержания параметров электроэнергии таким образом, что электрическая машина может вращаться со скоростью, отличной от частоты сети.

В некоторых вариантах осуществления механическую энергию от турбодетандера 109 или 131 (если таковой предусмотрен) можно использовать для непосредственного приведения в действие насоса 115.

В дополнительных вариантах осуществления, не показанных на рисунках, первый турбодетандер 109 может быть соединен с дополнительной вращательной нагрузкой, как показано на Фиг. 3

Таким образом, комбинированная термодинамическая система 101, показанная на Фиг. 4, может повышать общую эффективность компрессора 160 технологического газа и соответствующего первичного двигателя (газотурбинного двигателя 162) за счет использования отводимого тепла отработавшего газа сгорания для выработки механической энергии, которая приводит в действие холодильный контур 105. Холодильный контур 105 охлаждает технологический газ на стороне всасывания компрессора 160 технологического газа, тем самым уменьшая количество энергии, необходимой для приведения компрессора в действие.

В других вариантах осуществления, не показанных на рисунках, компрессор 160 технологического газа может приводиться в действие другим первичным двигателем, например электрическим двигателем, а не газотурбинным двигателем 162. В таком случае для энергогенерирующего контура 103 может быть предусмотрен другой источник тепла, например солнечная установка или конденсатор верхнего цикла паровой турбины.

Продолжая ссылку на Фиг. 1–4, на Фиг. 5 показан дополнительный вариант осуществления комбинированной термодинамической системы 101 в соответствии с настоящим описанием. В комбинированной термодинамической системе 101, показанной на Фиг. 5, используется тепловая энергия для выработки механической энергии для приведения в действие холодильного контура 105. Те же номера позиций, что использованы на Фиг. 4, обозначают те же самые или подобные компоненты, уже описанные со ссылкой на Фиг. 4. Эти элементы, части или компоненты не будут описываться повторно.

Холодильный контур 105, показанный на Фиг. 5, используют для охлаждения потока текучей среды с целью повышения эффективности или выходной мощности компрессора 160 технологического газа. Как и на Фиг. 4, на Фиг. 5 компрессор 160 технологического газа также приводится в действие газотурбинным двигателем 162, а отводимое тепло от отработавшего газа сгорания газотурбинного двигателя 162 частично преобразуется в механическую энергию энергогенерирующим контуром 103 для обеспечения работы холодильного контура 105.

Вариант осуществления, показанный на Фиг. 5, отличается от варианта осуществления, показанного на Фиг. 4, тем, что охлаждающий теплообменник 119 размещен и выполнен с возможностью охлаждения технологического газа на стороне нагнетания компрессора 160 технологического газа, а не на его стороне всасывания. Остальная конфигурация комбинированной термодинамической системы 101 аналогична показанной на Фиг. 4. Конфигурацию, показанную на Фиг. 5, можно использовать, например, при необходимости охлаждения сжатого технологического газа, подаваемого компрессором 160 технологического газа, перед его подачей в последующую технологическую секцию (не показана).

Все альтернативные варианты осуществления, упомянутые в связи с Фиг. 4, также могут быть обеспечены в связи с Фиг. 5.

В дополнительных вариантах осуществления, не показанных на рисунках, две конфигурации, показанные на Фиг. 4 и 5, можно комбинировать. Для охлаждения технологического газа на стороне всасывания и на стороне нагнетания компрессора 160 технологического газа можно использовать два охлаждающих теплообменника или один охлаждающий теплообменник 119.

В дополнительных вариантах осуществления, не показанных на рисунках, охлаждающий теплообменник 119 можно использовать в качестве промежуточного охлаждающего теплообменника между первой ступенью и второй ступенью компрессора технологического газа с промежуточным охлаждением.

В других дополнительных вариантах осуществления рабочую текучую среду, циркулирующую в холодильном контуре 105, можно использовать в комбинации в качестве охлаждающей среды в промежуточном охладителе и/или для охлаждения технологического газа на стороне всасывания и/или на стороне нагнетания компрессора 160 технологического газа.

Могут быть предусмотрены несколько компрессоров технологического газа, расположенных последовательно или параллельно, с формированием компрессорного агрегата технологического газа. Охлаждение или остужение технологического газа можно обеспечить с помощью рабочей текучей среды, циркулирующей в холодильном контуре 105 в различных положениях указанного компрессорного агрегата технологического газа.

Продолжая ссылку на Фиг. 1–5, на Фиг. 6 показан дополнительный вариант осуществления комбинированной термодинамической системы 101 настоящего описания. Те же номера позиций, что использованы на Фиг. 4 и 5, используются для обозначения тех же самых или подобных частей, элементов или компонентов, уже описанных в связи с Фиг. 4 и 5. Эти детали, элементы или компоненты не будут описываться повторно.

На Фиг. 6 охлаждающий теплообменник 119 выполнен с возможностью охлаждения или остужения воздуха на воздухозаборнике газотурбинного двигателя 162. Путем охлаждения воздуха, всасываемого газотурбинным двигателем 162 можно повысить номинальную мощность газотурбинного двигателя 162 и/или его эффективность. Общая эффективность системы повышается за счет использования отводимого тепла отработавшего газа сгорания из газотурбинного двигателя 162 и использования указанного отводимого тепла для генерации механической энергии, чтобы обеспечить работу холодильного контура 105.

Варианты осуществления, показанные на Фиг. 4, 5 и 6 можно по-разному комбинировать друг с другом. Например, холодильный контур 105 может быть выполнен и расположен с возможностью охлаждения технологического газа на стороне всасывания и на стороне нагнетания компрессора 160 технологического газа. В других вариантах осуществления холодильный контур 105 может быть выполнен и расположен с возможностью охлаждения технологического газа на стороне всасывания компрессора 160 технологического газа и дополнительного охлаждения воздуха на воздухозаборнике газотурбинного двигателя 162, либо с возможностью охлаждения технологического газа на стороне нагнетания компрессора 160 технологического газа и дополнительного охлаждения воздуха на воздухозаборнике газотурбинного двигателя 162. В других дополнительных вариантах осуществления холодильный контур 105 может быть выполнен и расположен с возможностью охлаждения технологического газа на стороне всасывания, а также на стороне нагнетания компрессора 160 технологического газа и дополнительного охлаждения воздуха на воздухозаборнике газотурбинного двигателя 162.

Хотя примеры осуществления описания подробно изложены выше, в связи с прилагаемыми рисунками, в более широком смысле в настоящем документе описана комбинированная термодинамическая система, имеющая первый энергогенерирующий контур для выработки энергии посредством рабочей текучей среды, которая осуществляет термодинамический цикл и преобразует тепловую энергию в механическую энергию. Комбинированная термодинамическая система дополнительно содержит второй холодильный контур, в котором рабочая текучая среда осуществляет второй термодинамический холодильный цикл, используя механическую энергию, генерируемую рабочей текучей средой, циркулирующей в первом контуре. Два отдельных потока одной и той же рабочей текучей среды обрабатываются в первом энергогенерирующем контуре и во втором холодильном контуре.

Энергогенерирующий контур может использовать тепло от любого подходящего источника тепла. В некоторых вариантах осуществления источником тепла является низкотемпературный источник тепла, который можно использовать удобным способом, например посредством органического цикла Ренкина.

В некоторых вариантах осуществления источником тепла может быть источник отводимого тепла. Например, для прямой или опосредованной передачи тепла в энергогенерирующий контур можно использовать теплообменник утилизации отводимого тепла. Отводимое тепло можно извлечь из любого процесса, в котором отводимое тепло генерируется в качестве побочного продукта.

В некоторых вариантах осуществления отводимое тепло можно рекуперировать из верхнего высокотемпературного цикла.

Энергогенерирующий контур может дополнительно содержать первый детандер, выполненный с возможностью приема первого потока рабочей текучей среды из нагревателя и дросселирования по меньшей мере части первого потока рабочей текучей среды от первого давления до второго давления и создания при этом механической энергии. Первый детандер может быть соединен с возможностью передачи приводного усилия с компрессором холодильного контура для приведения в действие компрессора указанной механической энергией.

В некоторых вариантах осуществления энергогенерирующий контур может содержать второй детандер, выполненный с возможностью генерирования дополнительной механической энергии из первого потока рабочей текучей среды. Второй детандер может быть механически соединен с нагрузкой.

Первый и второй детандеры могут быть расположены последовательно таким образом, что первый поток рабочей текучей среды последовательно дросселируют в первом детандере и во втором детандере. Первый детандер может быть расположен до второго детандера относительно направления течения первого потока рабочей текучей среды или наоборот. Снижение энтальпии в первом детандере и во втором детандере можно регулировать путем регулирования промежуточного давления между первым детандером и вторым детандером, например, с помощью промежуточного регулирующего клапана.

В других вариантах осуществления первый детандер и второй детандер могут быть расположены параллельно. В этом случае часть первого потока рабочей текучей среды дросселируют в первом детандере, а другую часть первого потока рабочей текучей среды дросселируют во втором детандере. Скорость потока через первый детандер и второй детандер можно регулировать, например, с помощью подходящих клапанов.

Первый детандер и второй детандер могут быть механически отделены друг от друга. В других вариантах осуществления первый детандер и второй детандер могут быть расположены на одной линии валов.

Первый детандер или второй детандер может приводить в действие вспомогательную нагрузку, например электрический генератор, если энергогенерирующий контур способен генерировать достаточное количество механической энергии.

Электрический генератор может быть электрически подсоединен к электрораспределительной сети. Между электрическим генератором и электрораспределительной сетью можно расположить устройство для поддержания параметров электроэнергии, такое как привод с регулируемой частотой вращения.

В некоторых вариантах осуществления с первым и/или вторым детандером можно соединить с возможностью передачи приводного усилия электрическую машину, которая может быть выполнена с возможностью работы в качестве электрического генератора и в качестве электрического двигателя (в режиме вспомогательного устройства) для обеспечения дополнительной механической энергии, чтобы по мере необходимости приводить в действие компрессор холодильного контура.

В соответствии с примерами осуществления, энергогенерирующий контур дополнительно содержит насос, выполненный с возможностью осуществления в нем циркуляции первого потока рабочей текучей среды. Насос выполнен с возможностью повышения давления рабочей текучей среды и расположен между секцией охлаждения и нагревателем и соединен с ними по текучей среде.

Насос может приводиться в действие электрическим двигателем. В некоторых вариантах осуществления насос может приводиться в действие электрической энергией, генерируемой электрическим генератором, приводимым в действие детандером энергогенерирующего контура.

В некоторых вариантах осуществления насос может приводиться в действие механической энергией, генерируемой детандером (или одним из детандеров) энергогенерирующего контура.

Холодильный контур может содержать охлаждающий теплообменник, соединенный по текучей среде с секцией охлаждения и компрессором и выполненный с возможностью циркуляции второго потока рабочей текучей среды из секции охлаждения в теплообменном взаимодействии с потоком охлаждаемой текучей среды.

Холодильный контур может дополнительно содержать дросселирующее устройство, расположенное между секцией охлаждения и охлаждающим теплообменником. Дросселирующее устройство выполнено с возможностью дросселирования второго потока рабочей текучей среды, например, для охлаждения второго потока рабочей текучей среды до температуры ниже, чем поток охлаждаемой или остужаемой среды.

Дросселирующее устройство может представлять собой ламинирующий или дросселирующий клапан, например клапан Джоуля — Томсона. В некоторых вариантах осуществления дросселирующее устройство может включать в себя дополнительный детандер, с помощью которого можно извлекать механическую энергию из процесса дросселирования. Вращательная нагрузка, например электрический генератор, может приводиться в действие энергией, генерируемой дросселирующим устройством холодильного контура.

Система может дополнительно содержать компрессор технологического газа, имеющий сторону всасывания и сторону нагнетания. Холодильный контур может быть выполнен с возможностью отвода тепла от технологического газа, обрабатываемого компрессором технологического газа. Например, горячая сторона охлаждающего теплообменника может быть выполнена с возможностью приема технологического газа и отвода от него тепла путем теплообмена со вторым потоком рабочей текучей среды, циркулирующего на холодной стороне охлаждающего теплообменника. Технологический газ можно охлаждать либо на стороне всасывания, либо на стороне нагнетания компрессора технологического газа, либо как на стороне всасывания, так и на стороне нагнетания компрессора технологического газа.

Компрессор технологического газа может представлять собой компрессор технологического газа с промежуточным охлаждением. Промежуточный охладитель может быть охлажден через холодильный контур комбинированной термодинамической системы.

В соответствии с некоторыми вариантами осуществления, комбинированная термодинамическая система может включать в себя двигатель внутреннего сгорания. В контексте настоящего документа двигатель внутреннего сгорания представляет собой любой двигатель, в котором смесь воздуха и топлива воспламеняется для получения горячего газа сгорания, который генерирует механическую энергию за счет термодинамической трансформации. Например, двигатель внутреннего сгорания может представлять собой газотурбинный двигатель или в альтернативном варианте осуществления поршневой двигатель внутреннего сгорания. Таким образом, при использовании в настоящем документе термин «двигатель внутреннего сгорания» охватывает не только двигатели, в которых сгорание является пульсирующим (поршневые двигатели), но также, в частности, и те двигатели, в которых используется непрерывное сгорание, такие как газотурбинные.

Отводимое от двигателя внутреннего сгорания тепло можно использовать в качестве источника тепла для энергогенерирующего контура. Отводимое тепло можно рекуперировать из отработавшего газа сгорания и, возможно, из смазочного контура и/или из контура охлаждения двигателя внутреннего сгорания.

В некоторых вариантах осуществления двигатель внутреннего сгорания может содержать воздухозаборник, а холодильный контур комбинированной термодинамической системы может быть выполнен с возможностью охлаждения воздуха, поступающего в воздухозаборник. Таким образом можно увеличить номинальную мощность, генерируемую двигателем внутреннего сгорания.

Комбинированные термодинамические системы настоящего описания могут быть полезными с точки зрения экономии топлива, увеличения производительности или и того и другого. Фактически ту же самую комбинированную термодинамическую систему можно эксплуатировать при пониженном расходе топлива, например, для обработки того же самого расхода технологического газа с экономией механической энергии благодаря уменьшению объема газа, которого достигают путем охлаждения газа при помощи отводимого тепла, генерируемого двигателем. Это может привести к сокращению эксплуатационных расходов. Экономия топлива также может привести к благоприятным эффектам с точки зрения сокращения количества загрязняющих веществ, включая NOx, CO и CO2. С другой стороны, при использовании такого же количества топлива комбинированная термодинамическая система настоящего описания может обеспечить увеличение производительности, например более высокий расход технологического газа.

В вариантах осуществления, описанных в настоящем документе, одна и та же комбинированная термодинамическая система может работать по выбору при пониженном расходе топлива либо при увеличенной производительности, в зависимости от потребностей. Оператор системы может выбирать различные режимы эксплуатации в зависимости от того, какого эффекта он желает добиться (сокращение вредных выбросов и снижение затрат или увеличение производительности).

Хотя описанные варианты осуществления объекта изобретения, описанного в настоящем документе, были показаны на рисунках и полностью описаны выше со всеми подробностями и деталями в связи с несколькими примерами осуществления, обычным специалистам в данной области будет очевидно, что возможны множество модификаций, изменений и исключений без существенного отклонения от новых идей, принципов и концепций, изложенных в настоящем документе, а также преимуществ объекта изобретения, перечисленных в прилагаемой формуле изобретения. Поэтому истинный объем описанных инноваций стоит определять только путем самого широкого толкования приложенной формулы изобретения, чтобы охватить все такие модификации, изменения и исключения. Кроме того, порядок или последовательность любых этапов процесса или способа можно варьировать или переупорядочивать в соответствии с альтернативными вариантами осуществления.

Например, хотя в описанных выше вариантах осуществления упоминаются конкретно центробежные компрессоры и газотурбинные двигатели, в других вариантах осуществления можно использовать другие двигатели. Например, для приведения в действие компрессора технологического газа можно использовать любой двигатель внутреннего сгорания, а не только газотурбинный двигатель. В частности, с компрессорами технологического газа могут быть соединены с возможностью передачи приводного усилия поршневые двигатели внутреннего сгорания. В других вариантах осуществления можно использовать поршневые двигатели внешнего сгорания, такие как двигатели Стирлинга.

Более того, хотя для сжатия технологического газа можно использовать ротационные динамические компрессоры, такие как центробежные компрессоры, осевые компрессоры, смешанные осецентробежные компрессоры, компрессоры поршневого типа также не исключаются. В некоторых вариантах осуществления поршневые двигатели сгорания могут приводить в действие компрессоры поршневого типа.

Реферат

Комбинированная термодинамическая система (101) использует отводимое тепло от отработавшего газа сгорания первичного двигателя (162) для выработки механической энергии, которая обеспечивает работу холодильного контура (105). Система содержит энергогенерирующий контур (103), выполненный с возможностью циркуляции первого потока рабочей текучей среды и выработки с ее помощью механической энергии. Комбинированная термодинамическая система (1) дополнительно содержит холодильный контур (105), содержащий холодильный компрессор (117), приводимый в действие механической энергией, генерируемой энергогенерирующим контуром (103), и выполненный с возможностью циркуляции второго потока указанной рабочей текучей среды в холодильном контуре (105). Холодильный контур (105) выполнен с возможностью отвода тепла от технологического газа, обрабатываемого компрессором (160) технологического газа. Техническим результатом является снижение энергопотребления увеличение производительности при поддержании мощности газовой турбины на постоянном уровне. 4 н. и 20 з.п. ф-лы, 6 ил.

Комментарии