Генератор - RU2604408C2

Код документа: RU2604408C2

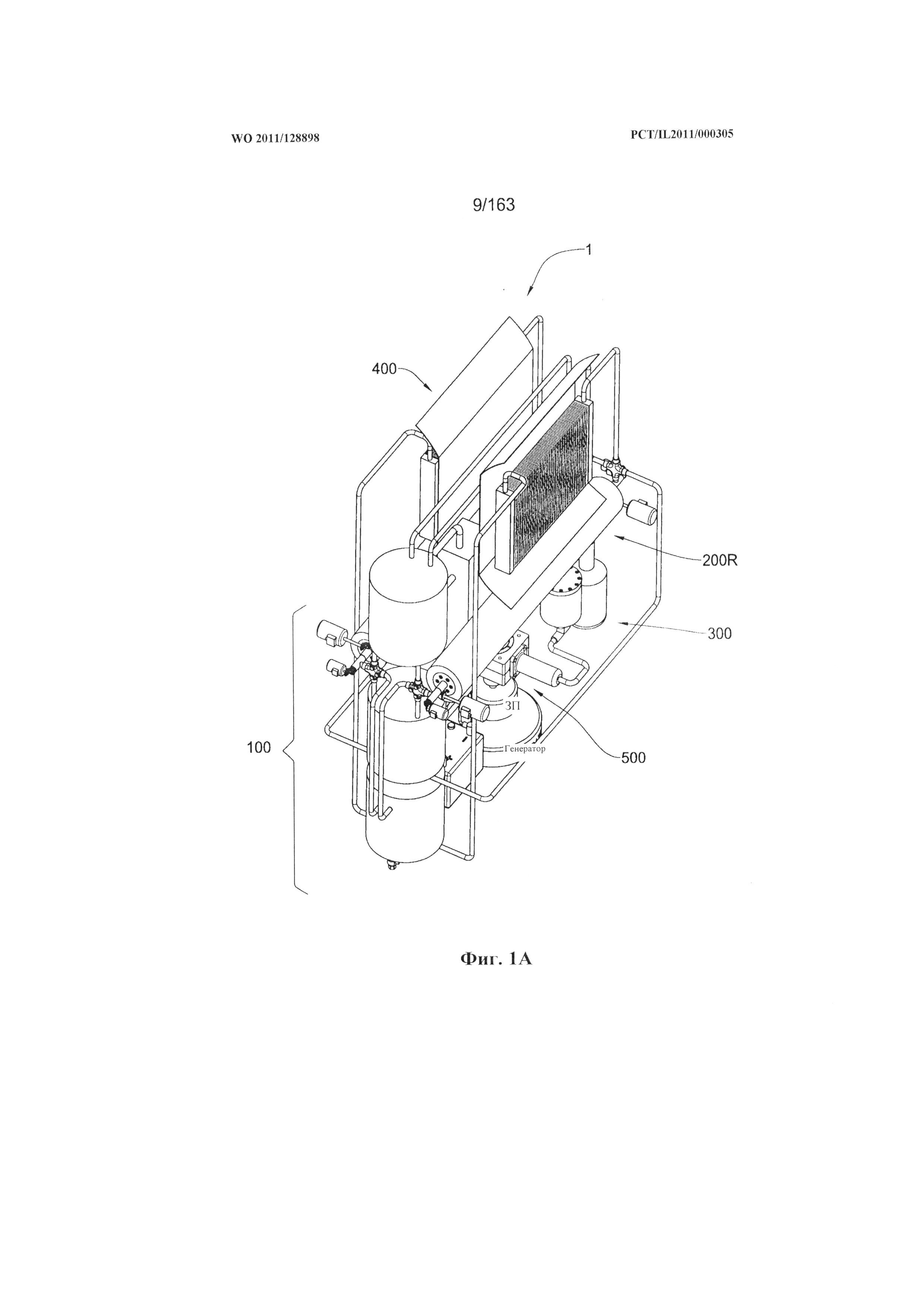

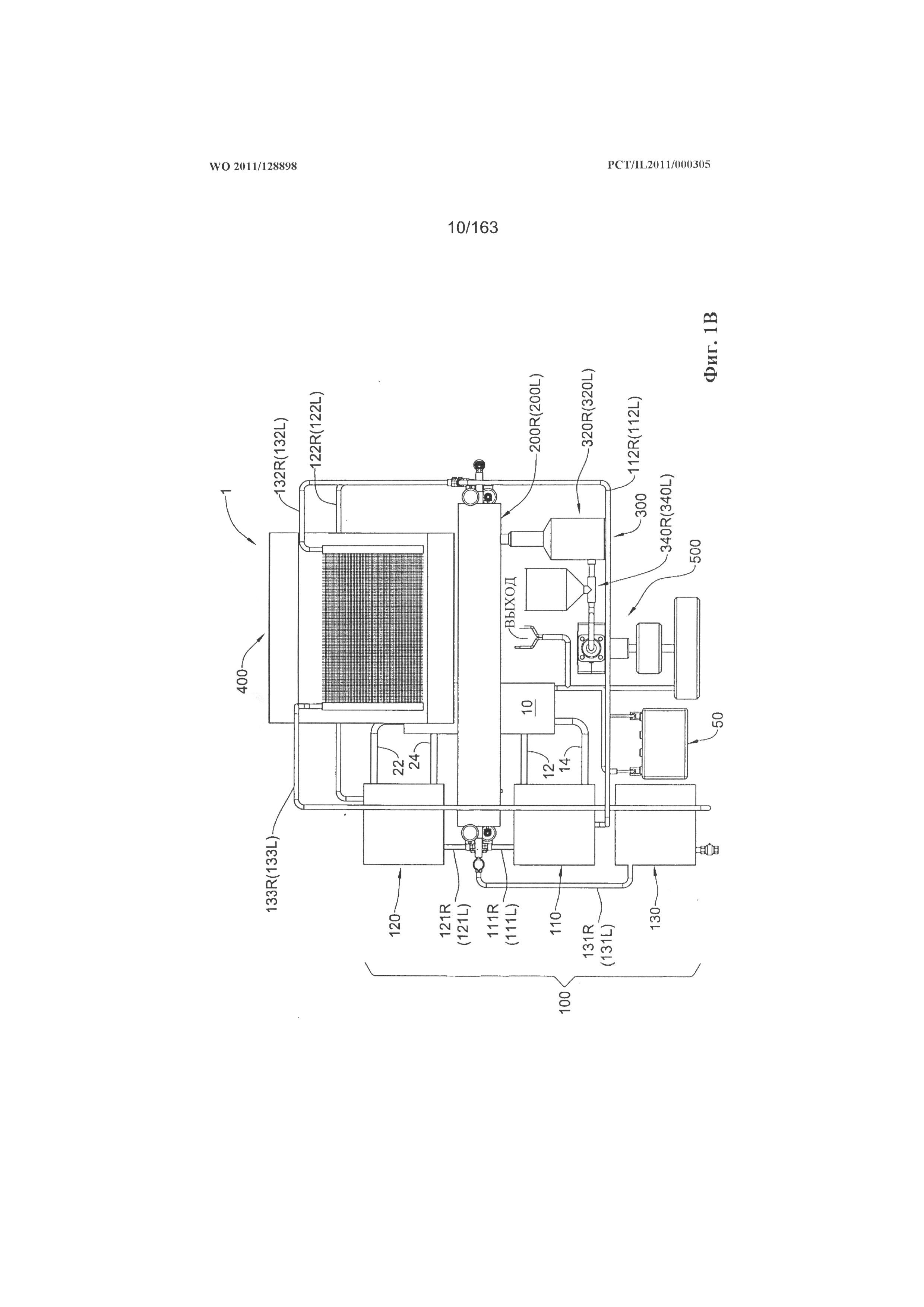

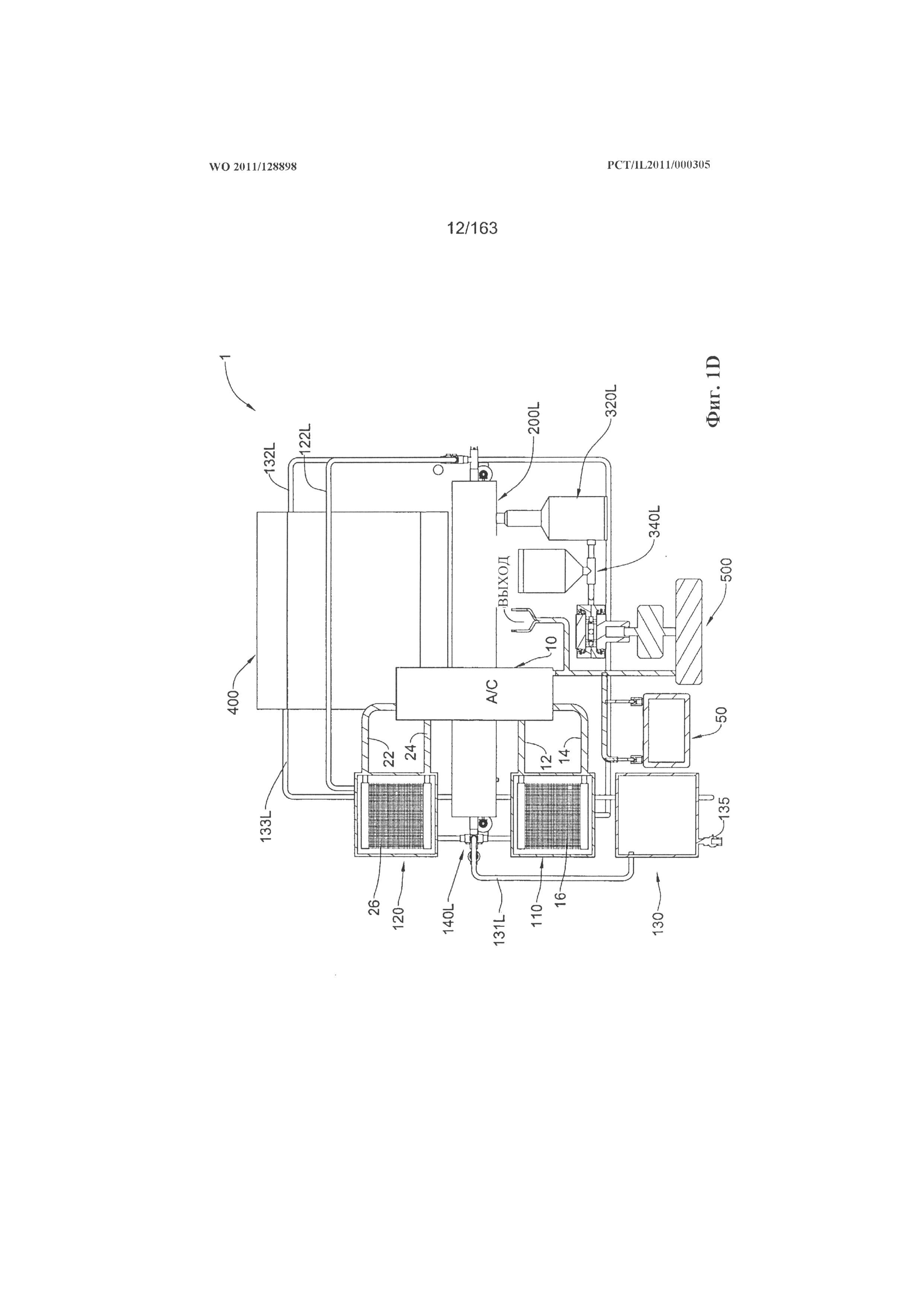

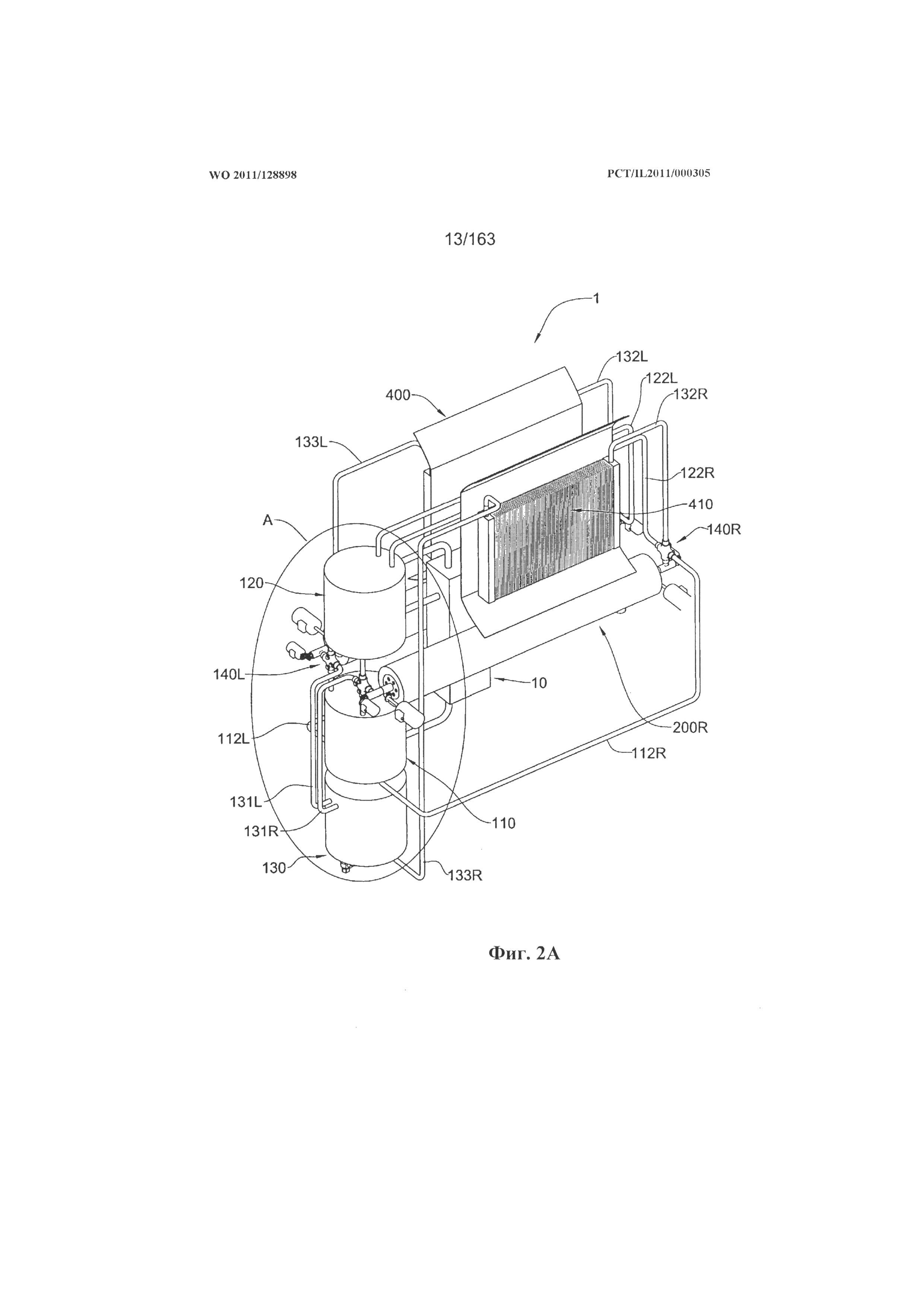

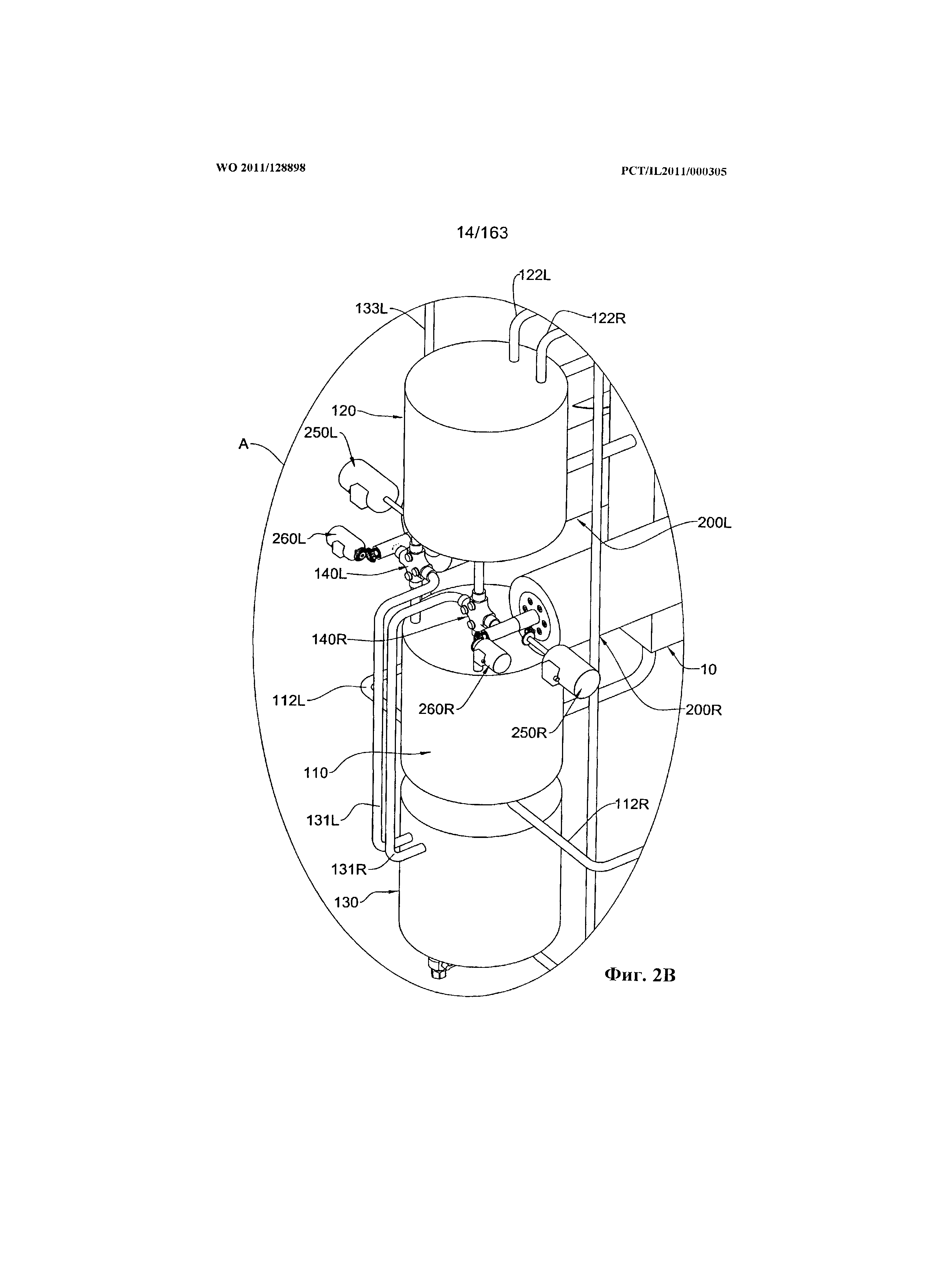

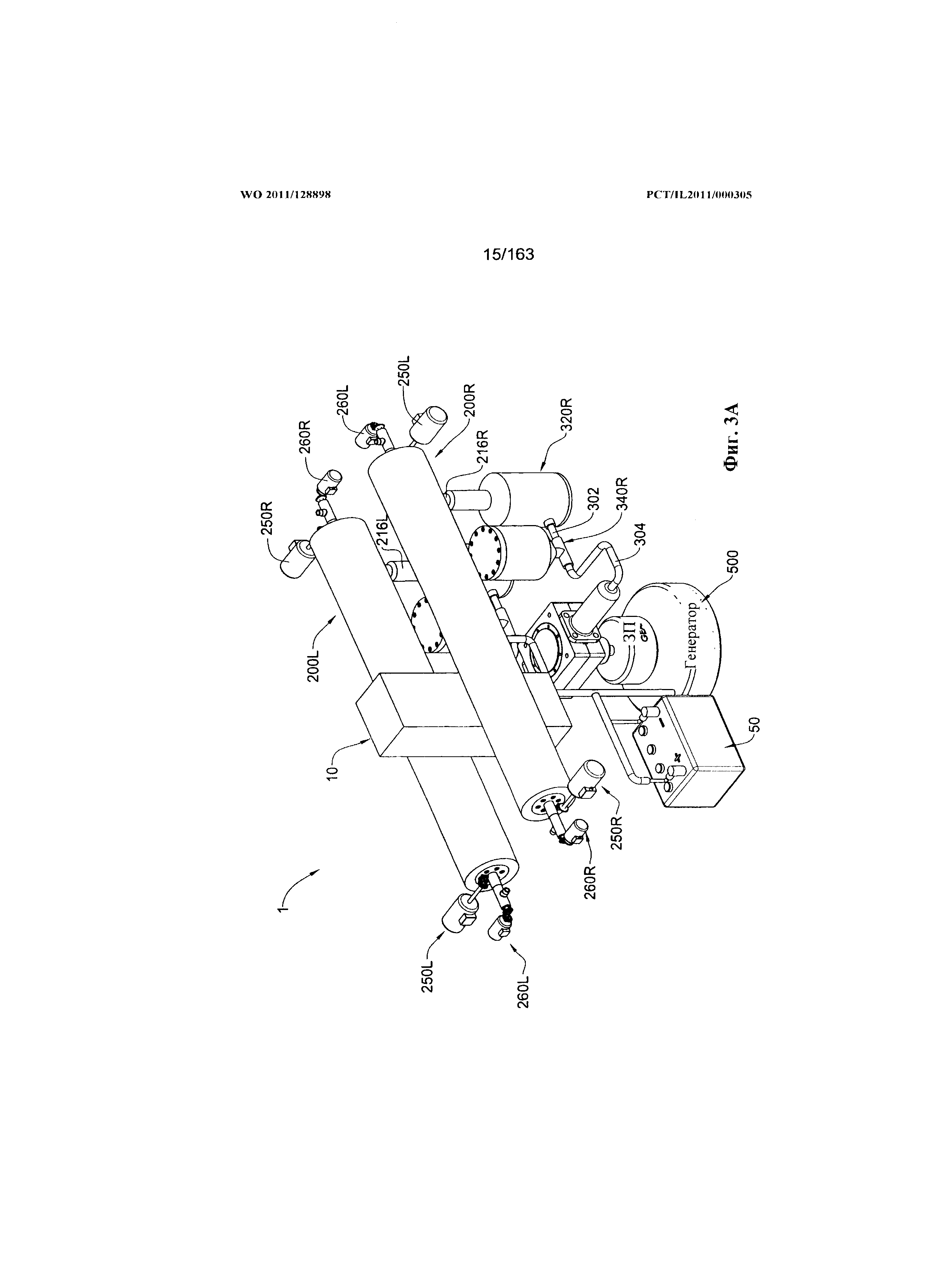

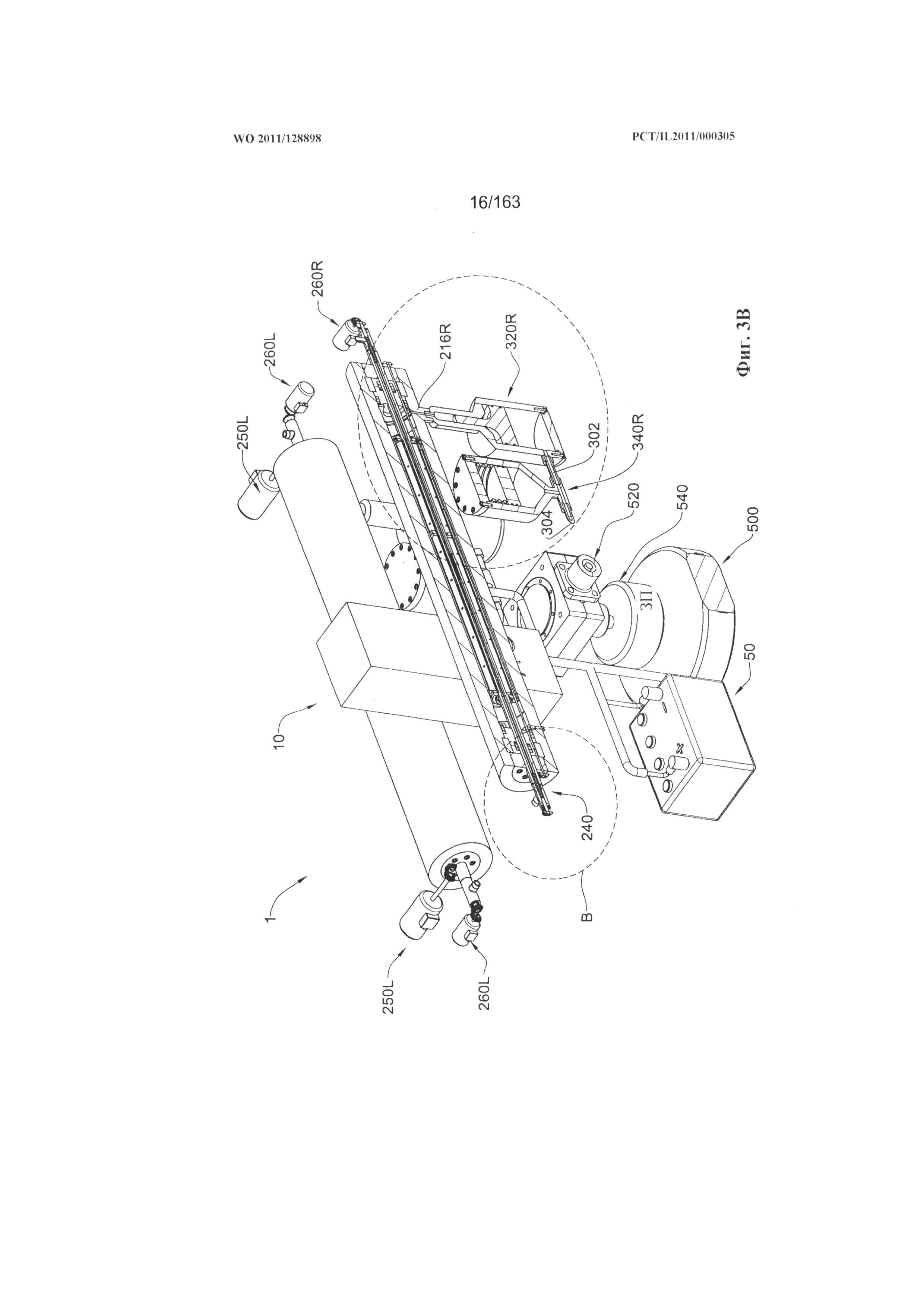

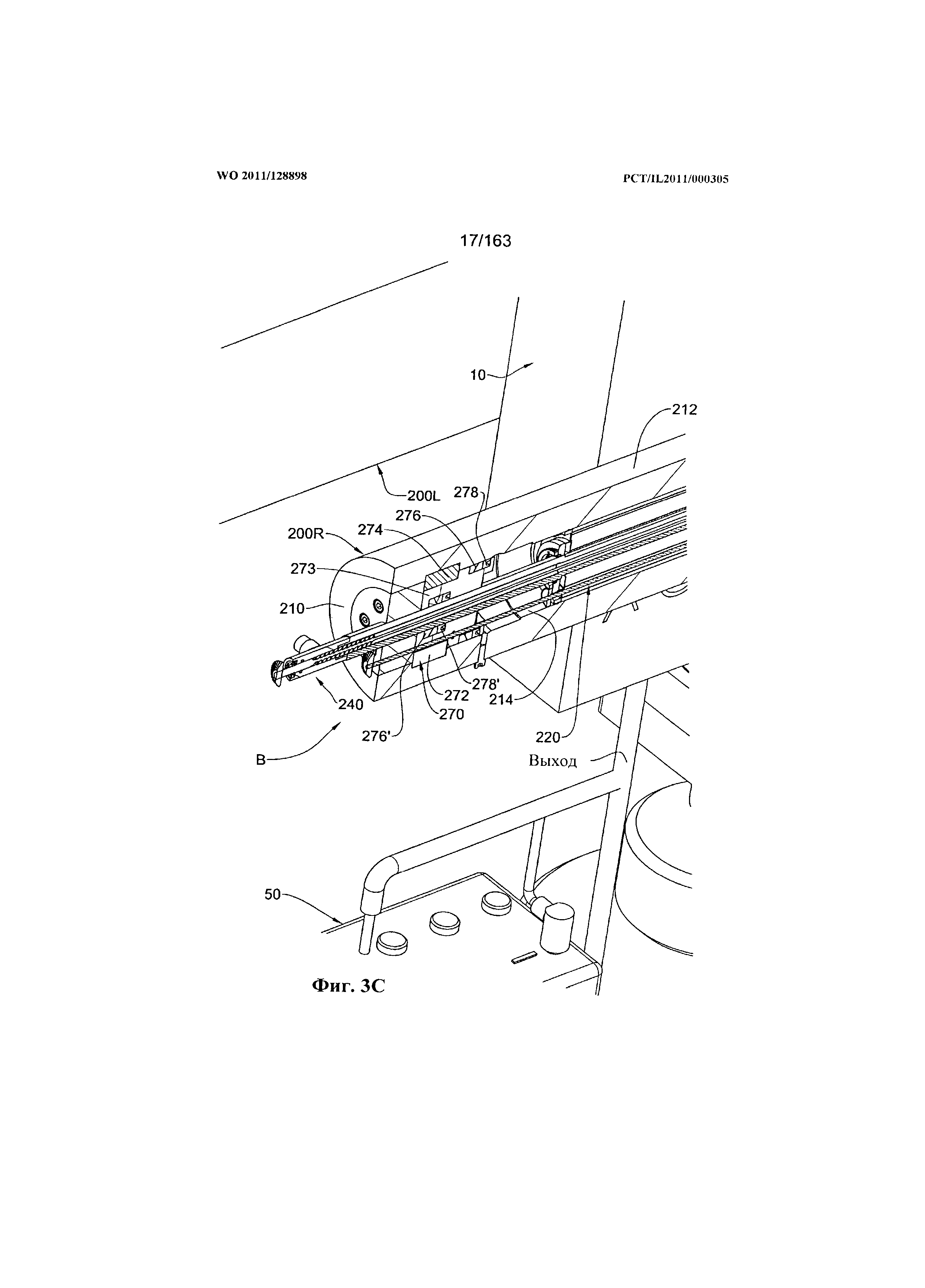

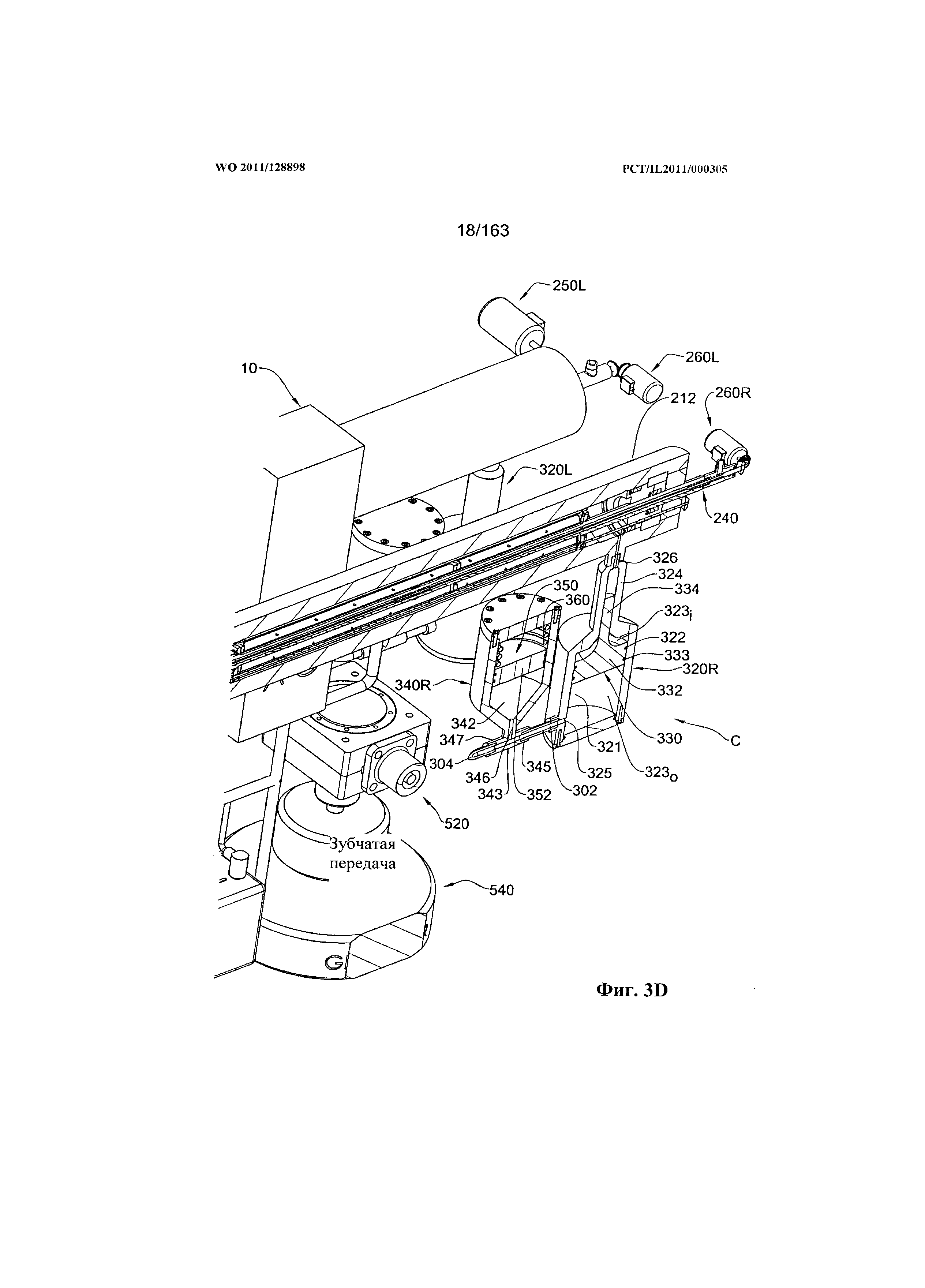

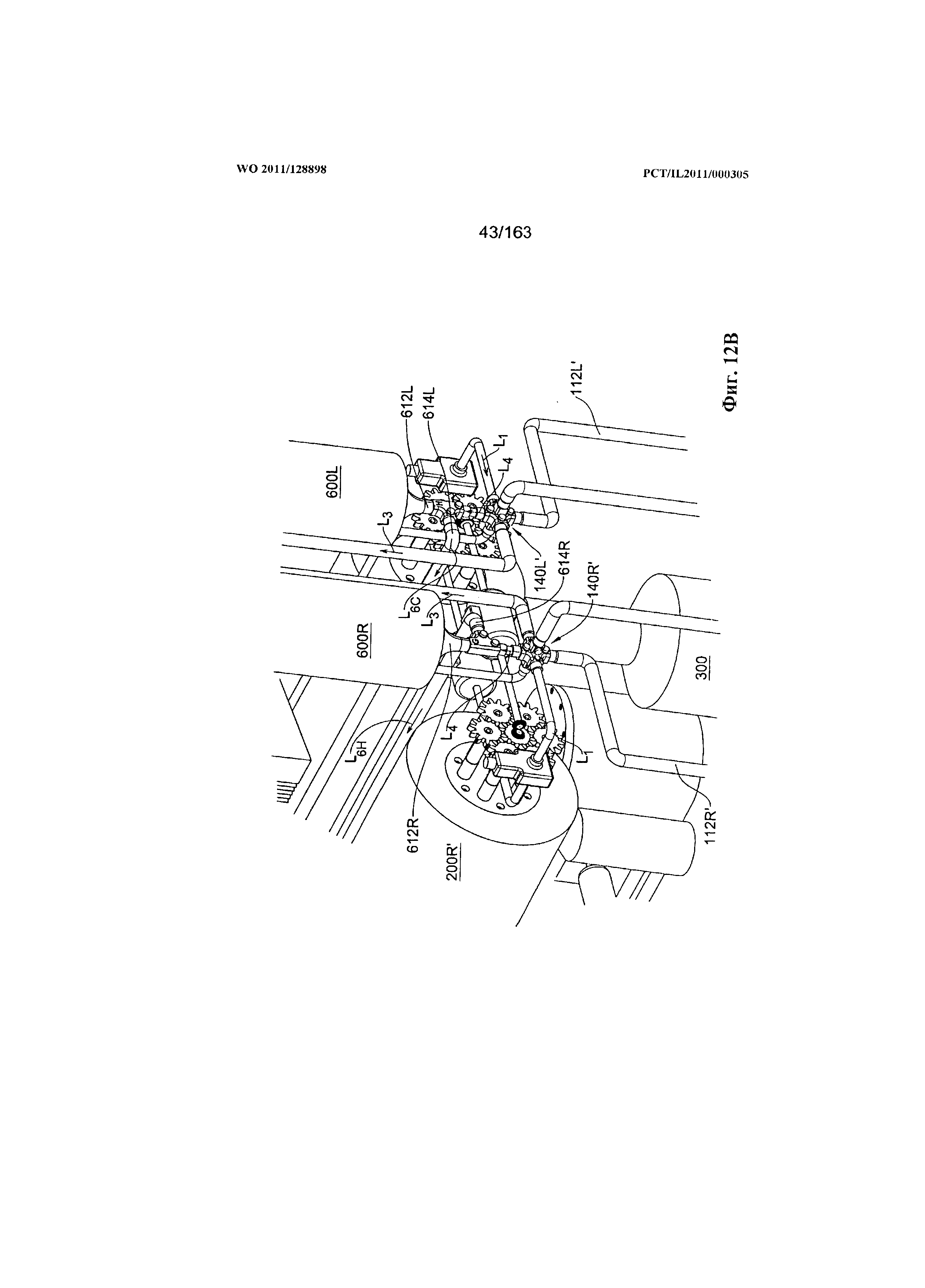

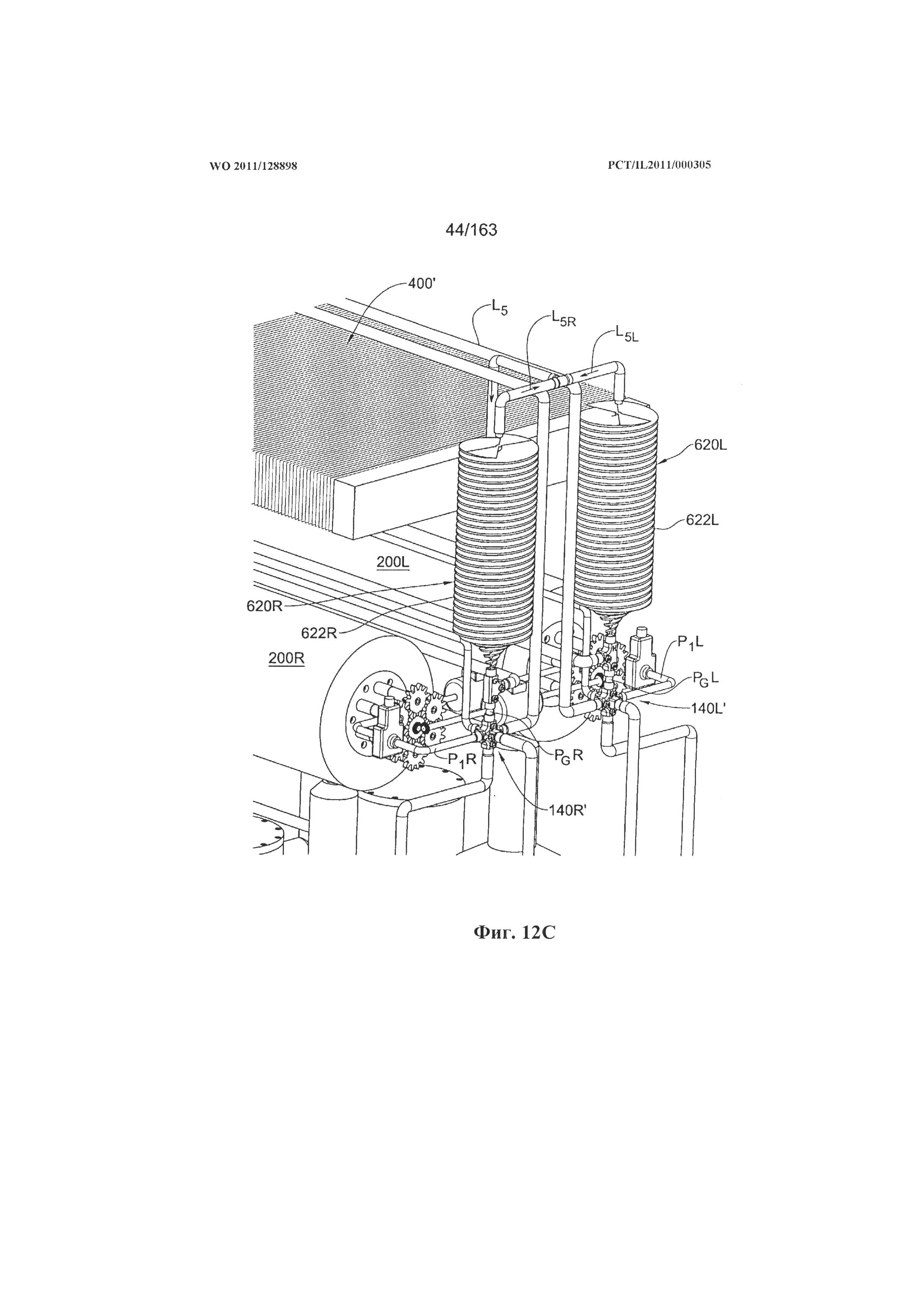

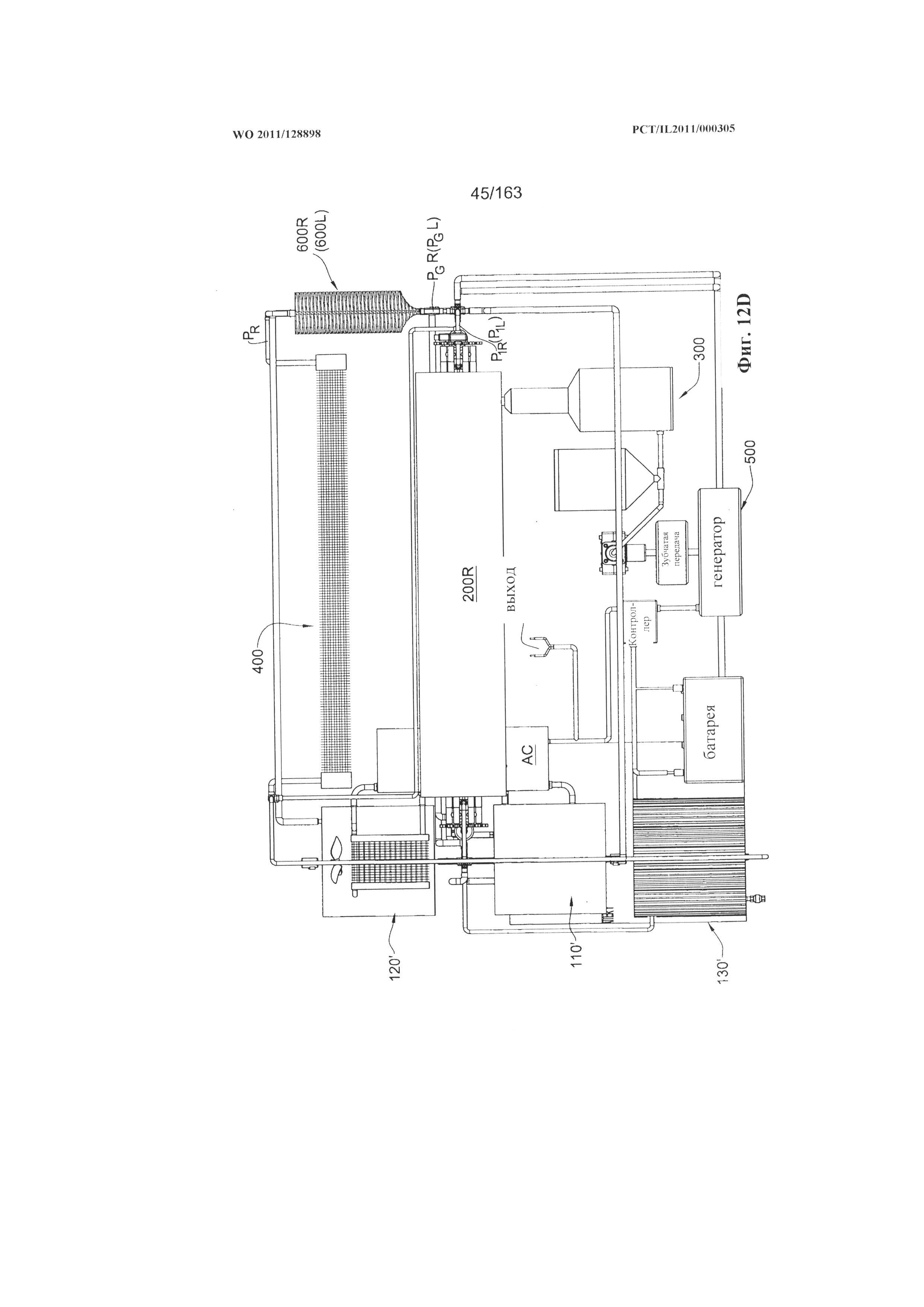

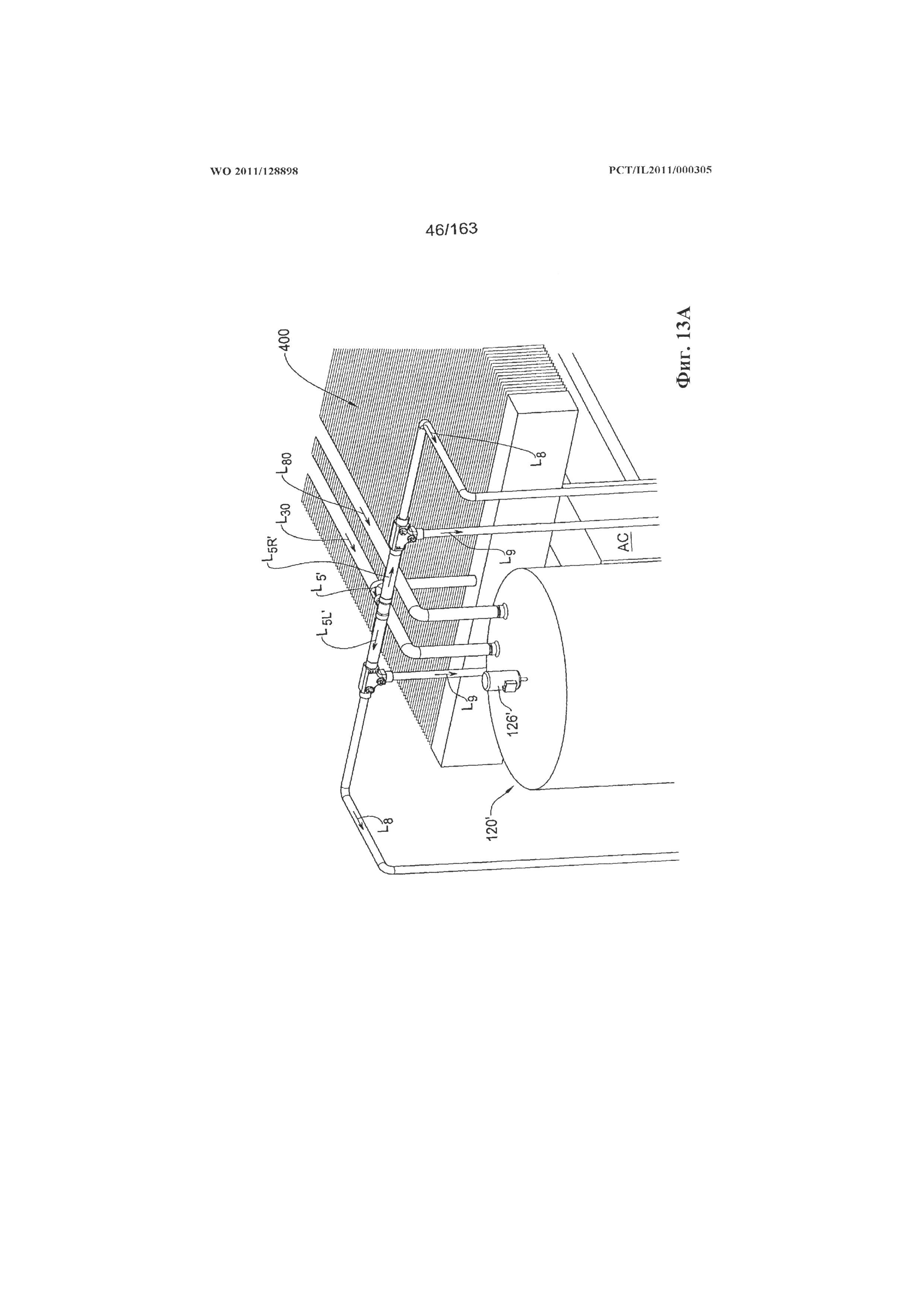

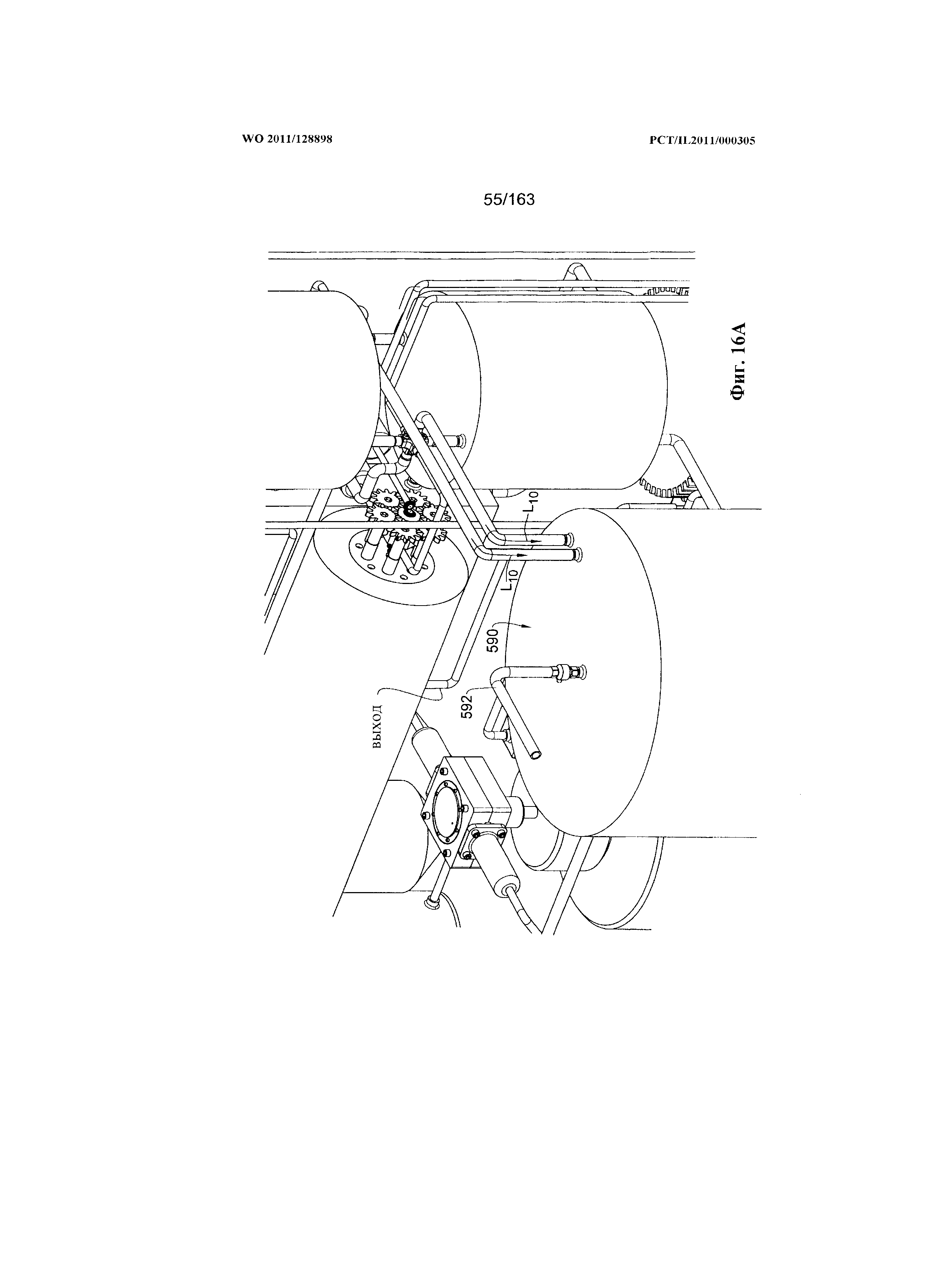

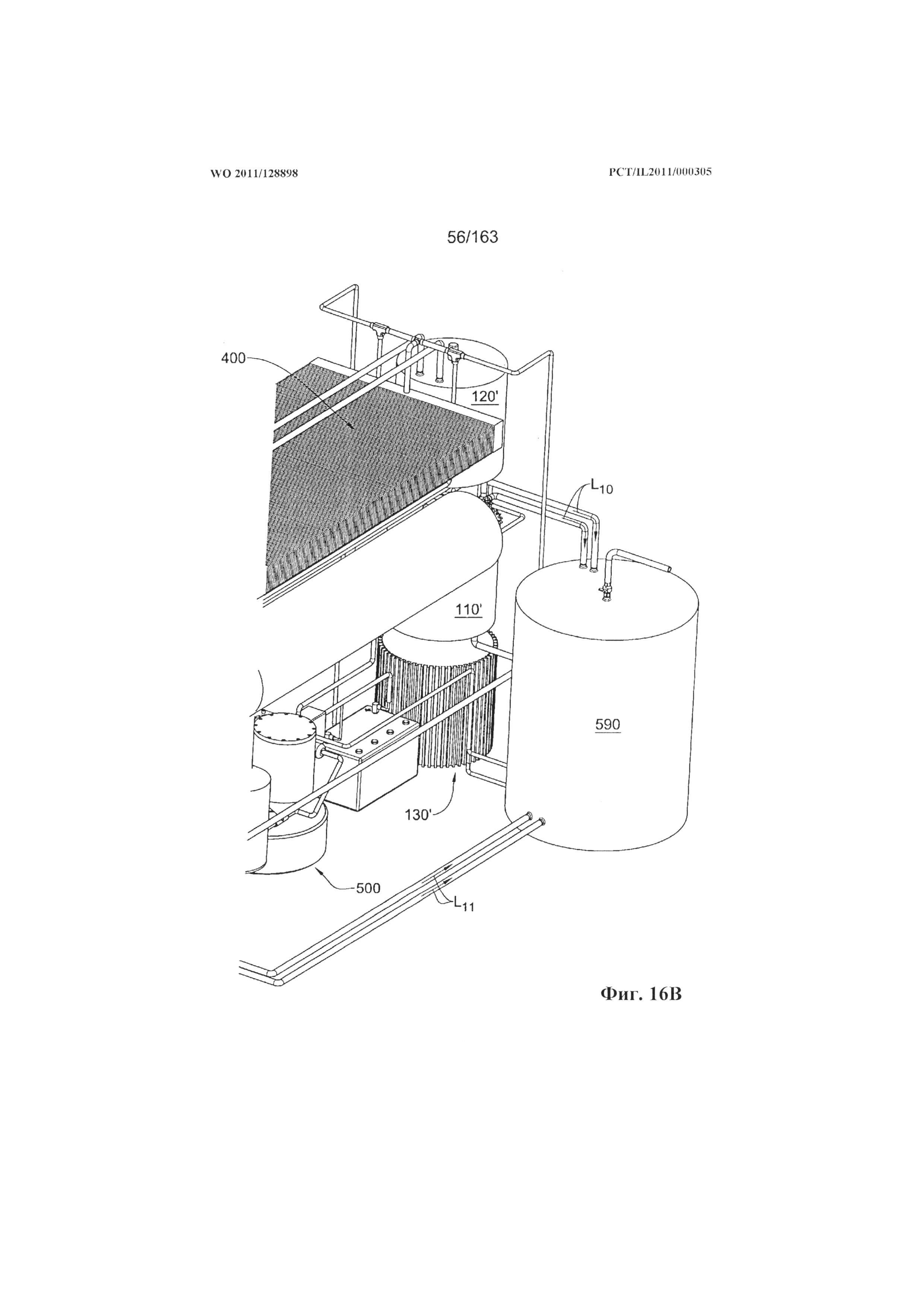

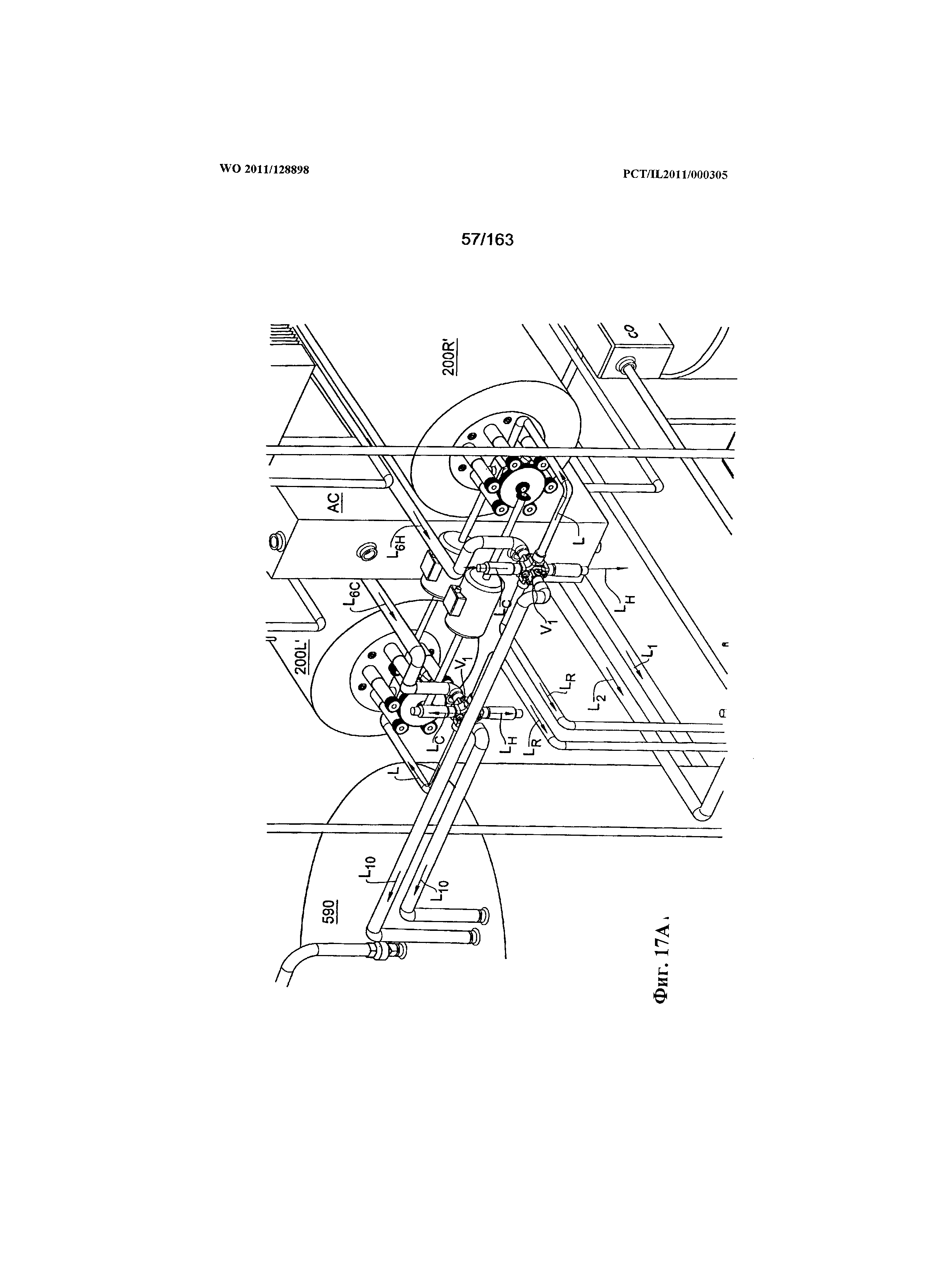

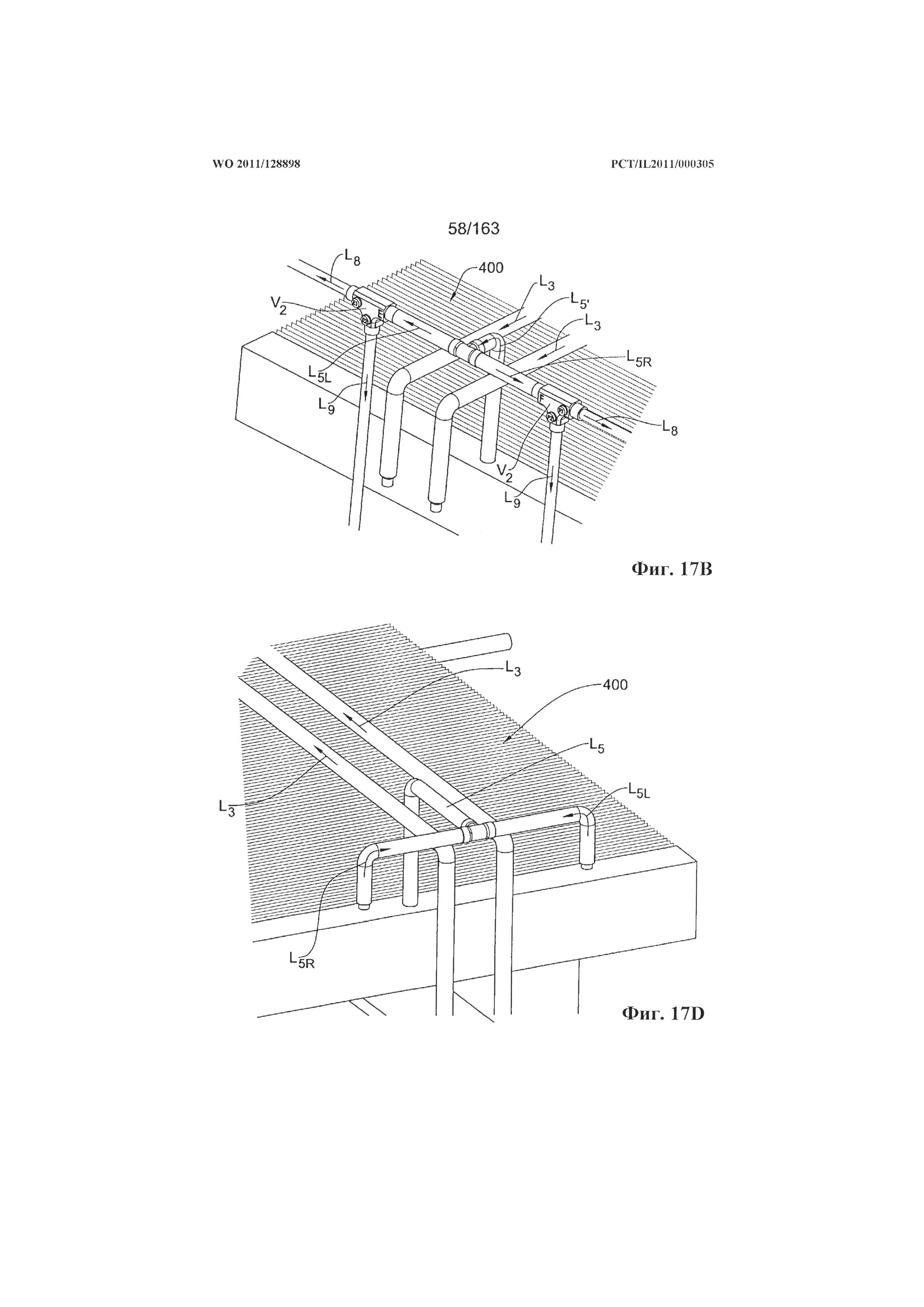

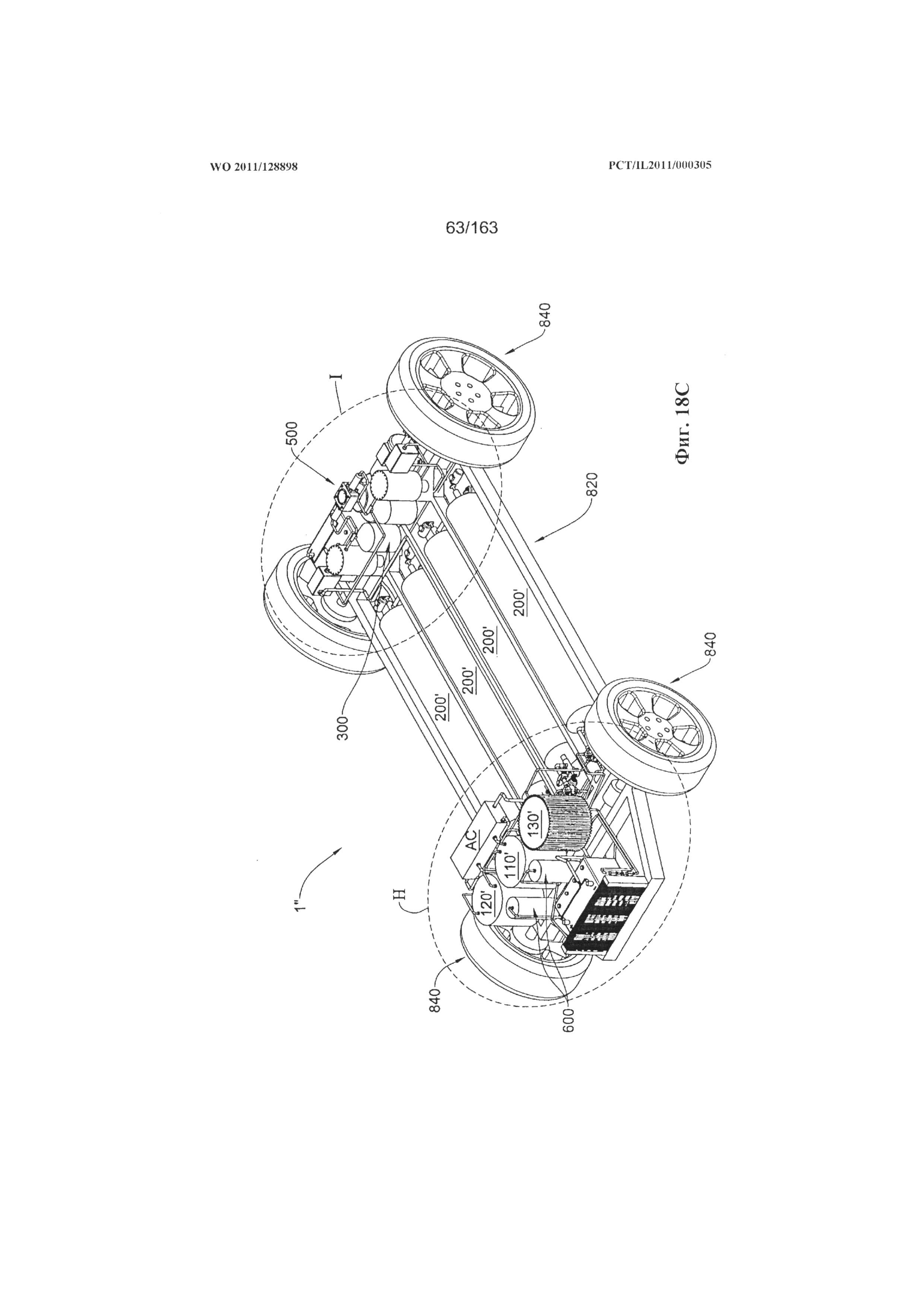

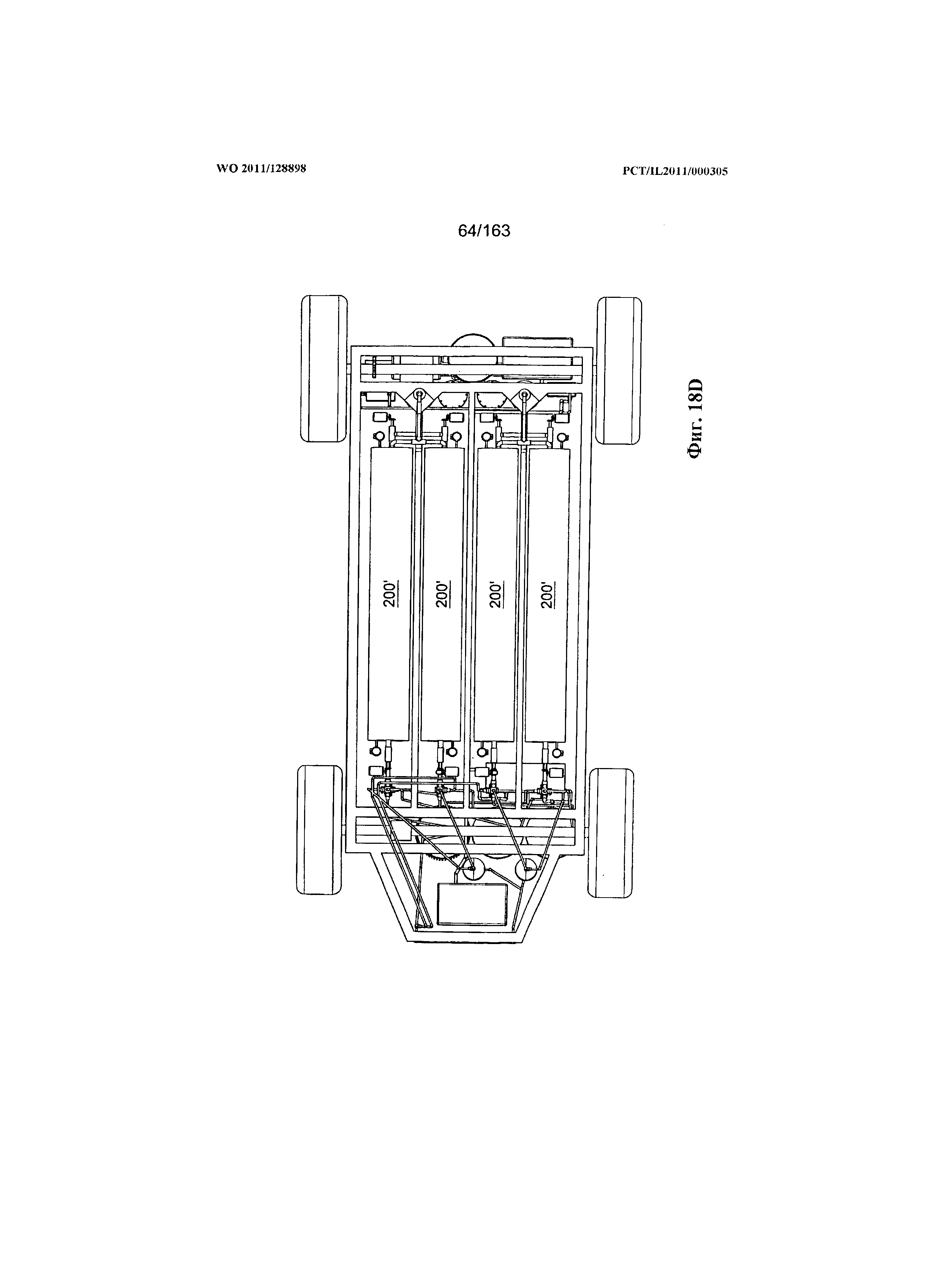

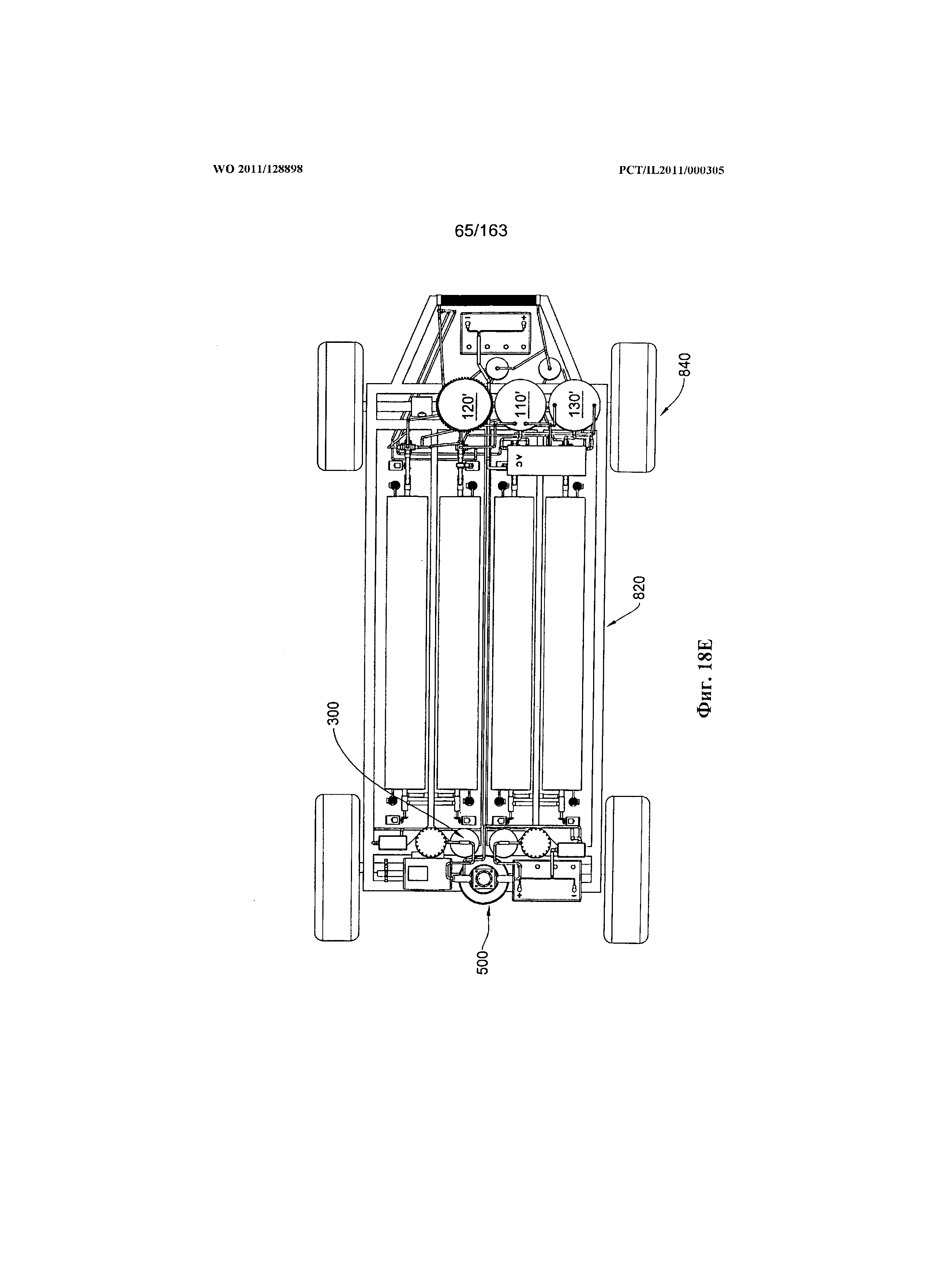

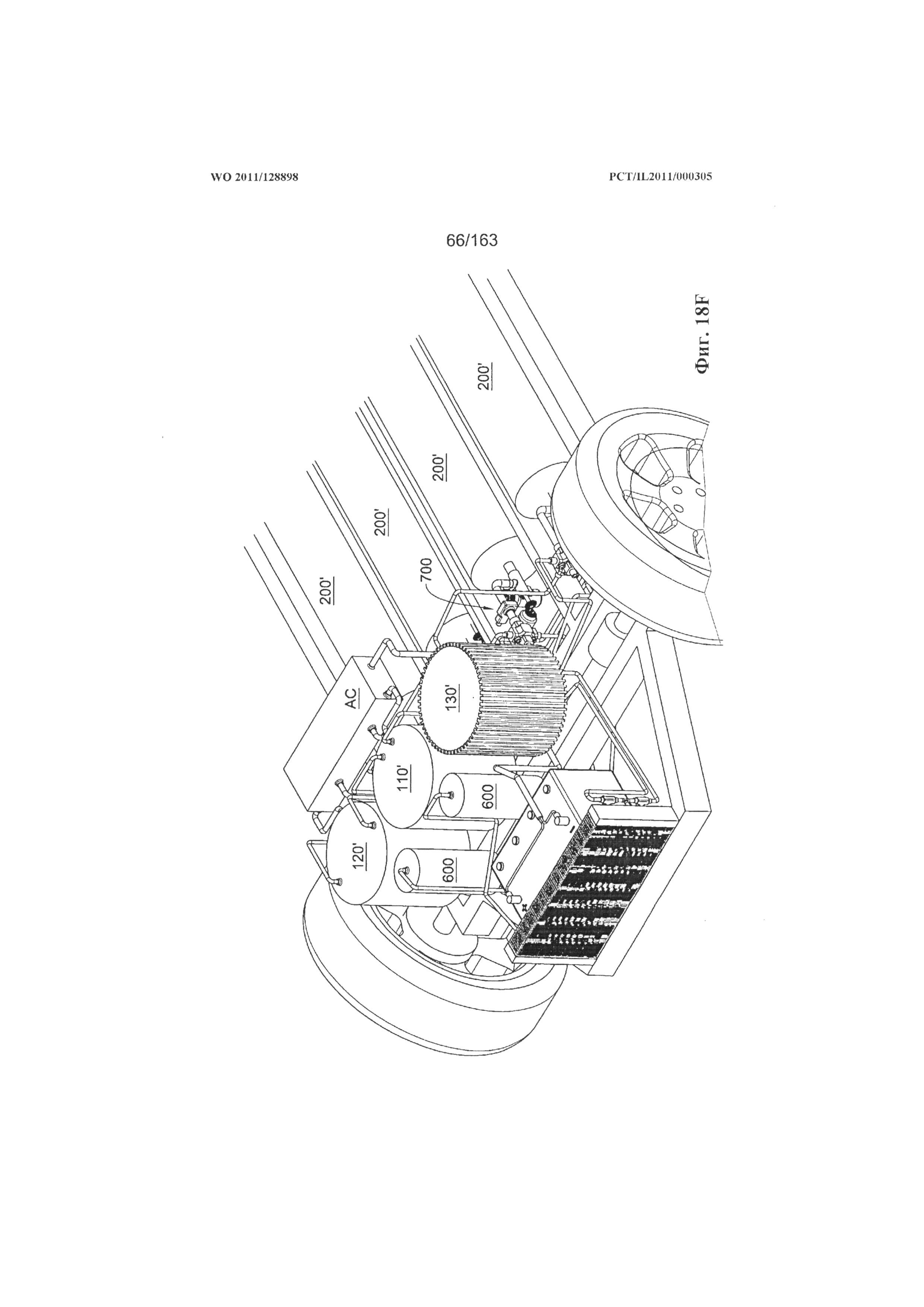

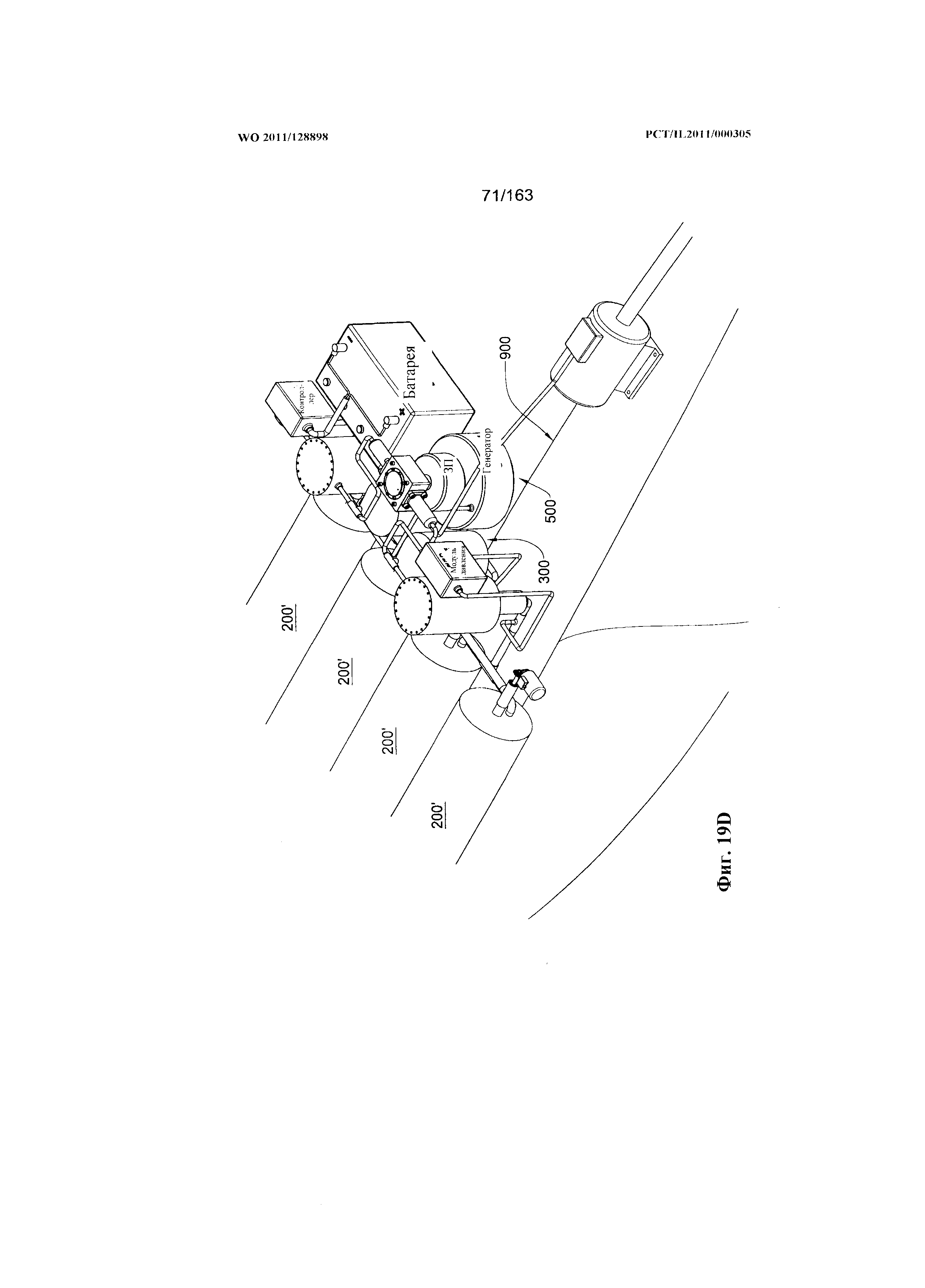

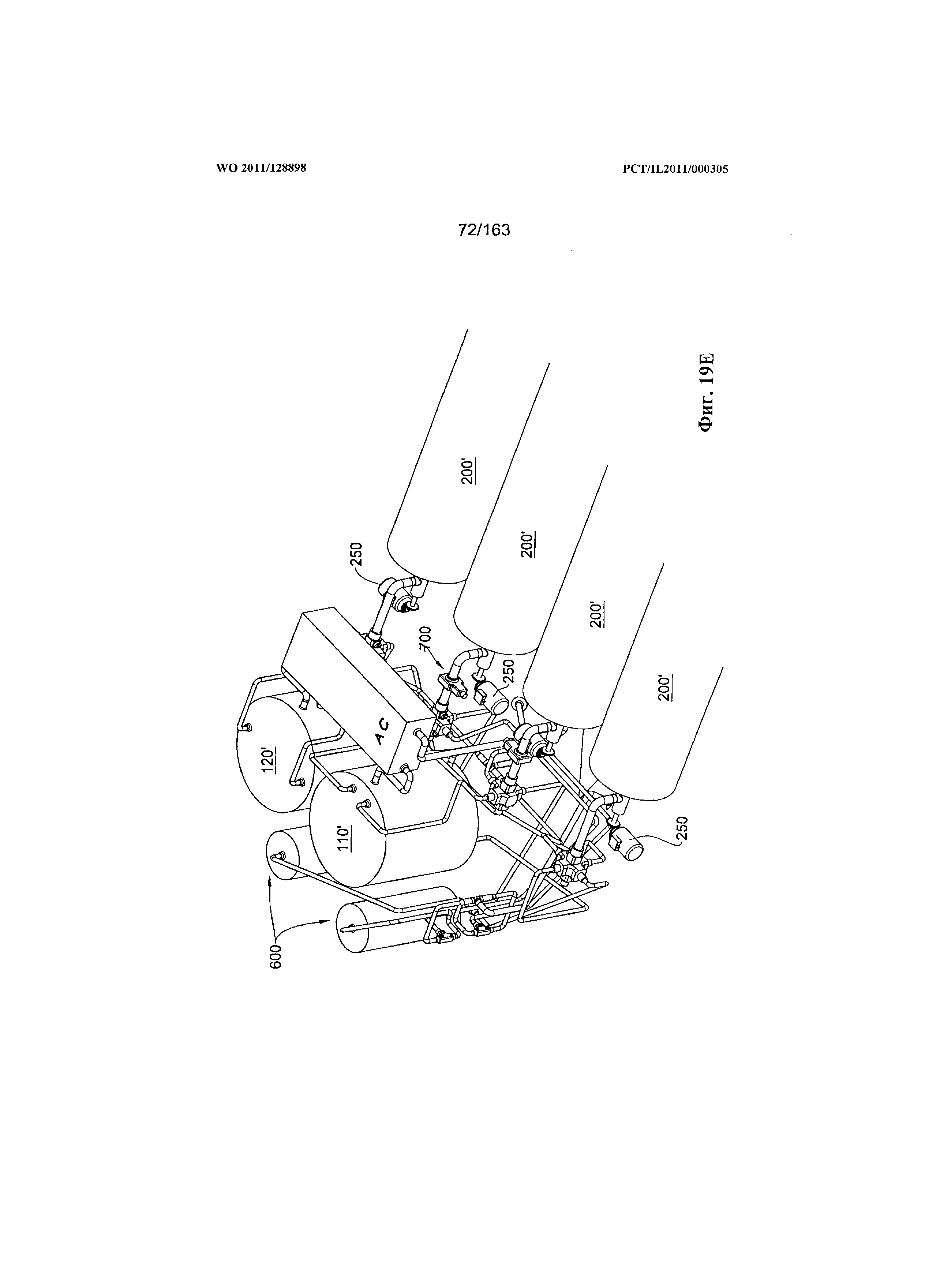

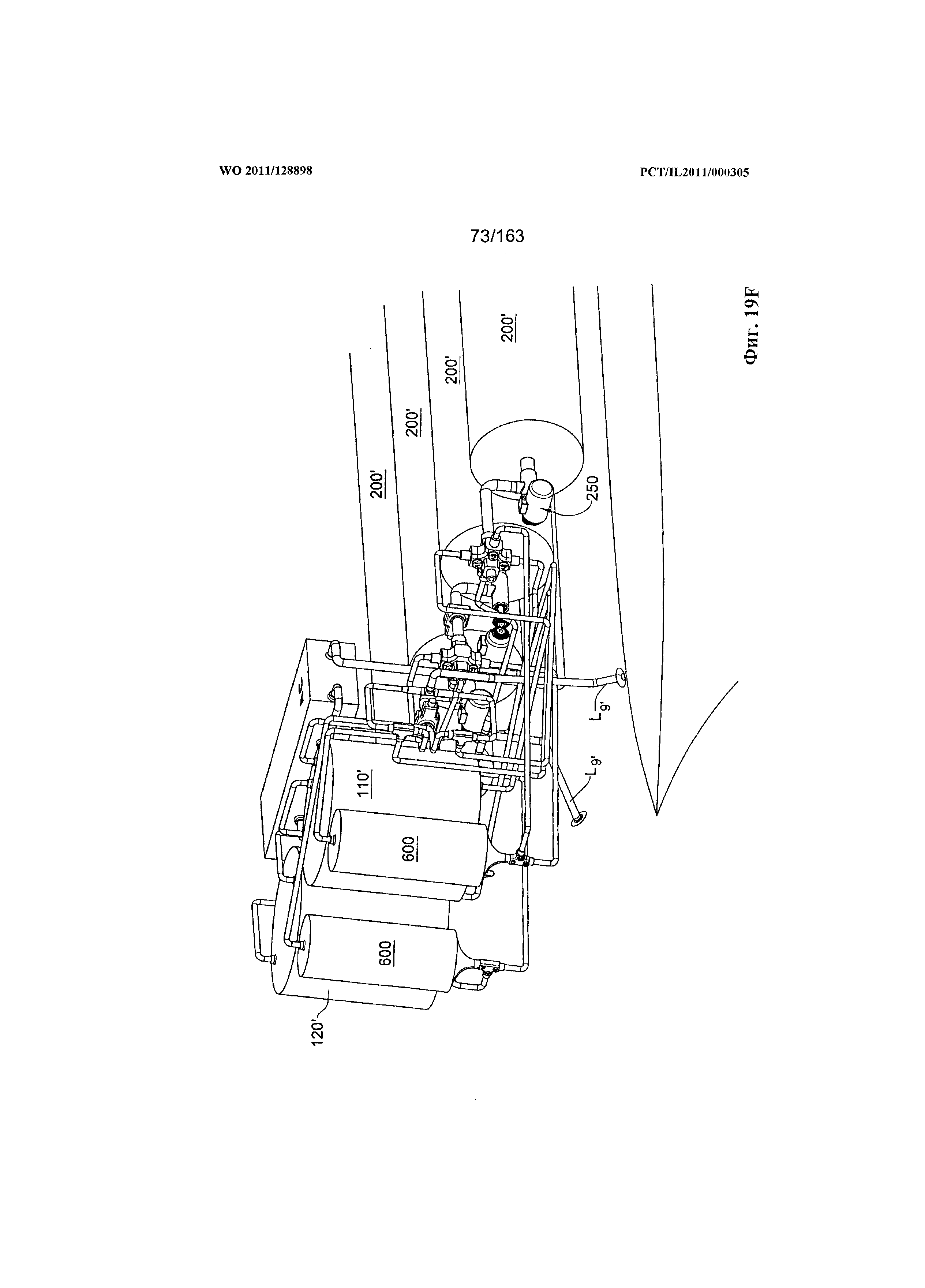

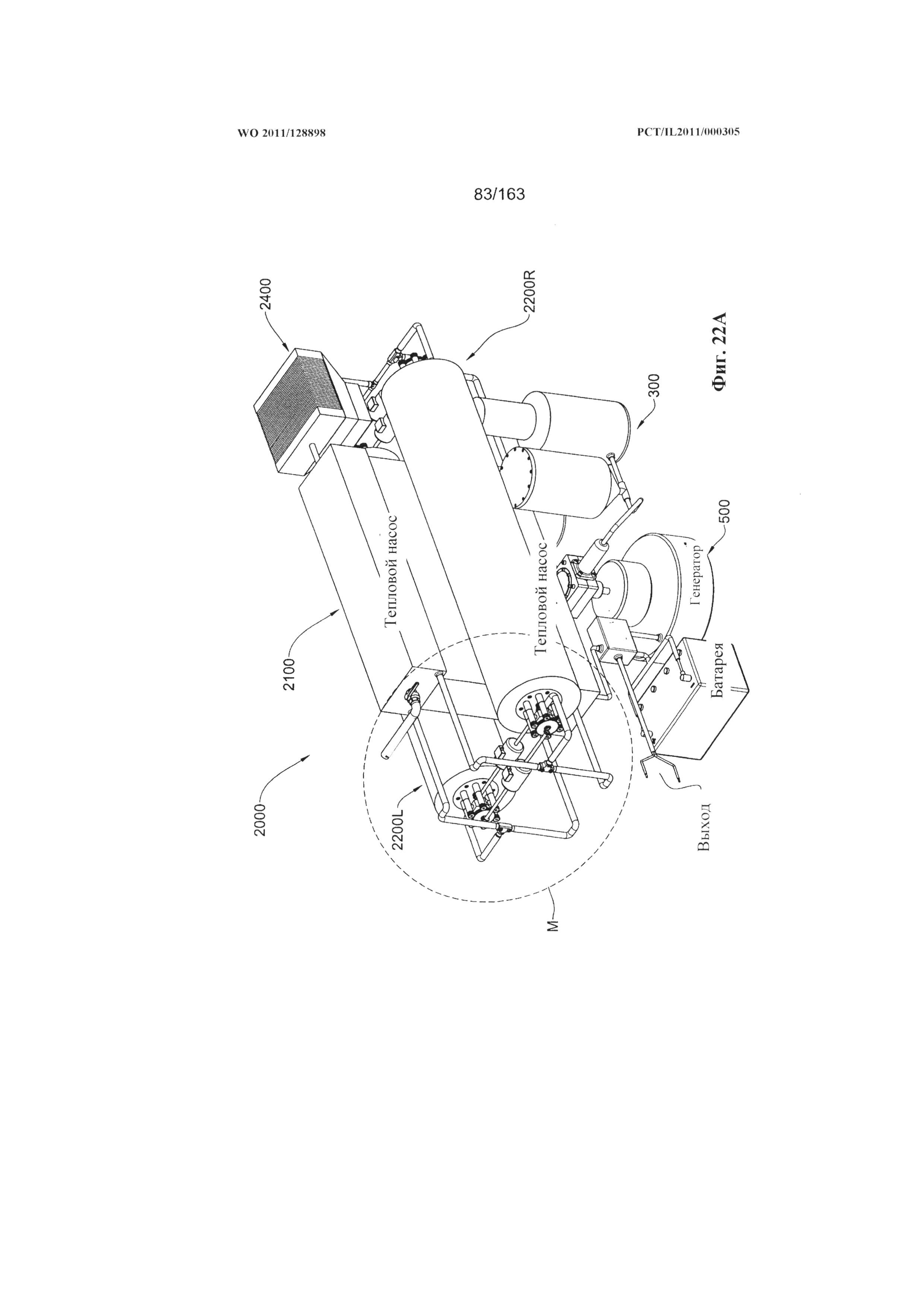

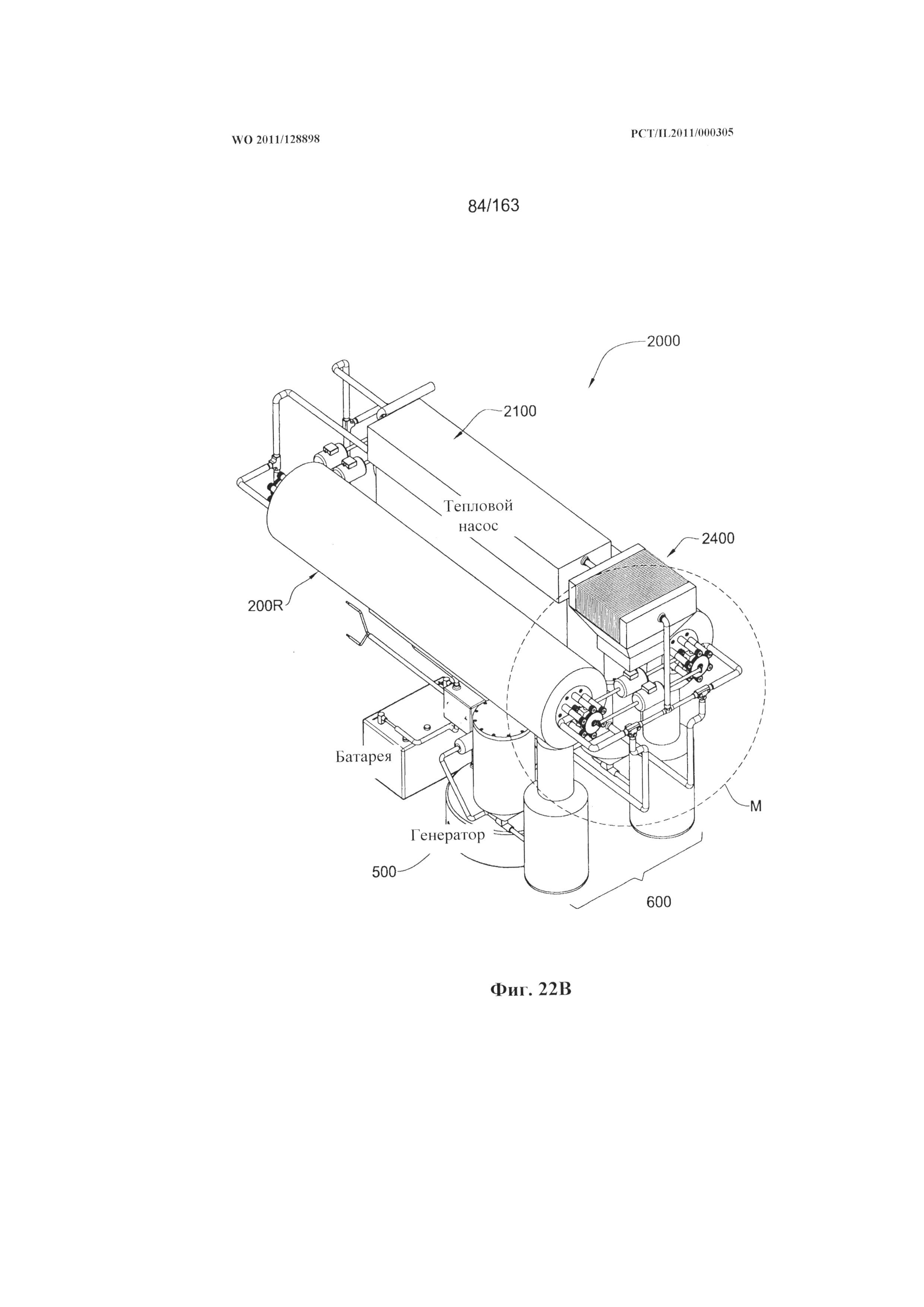

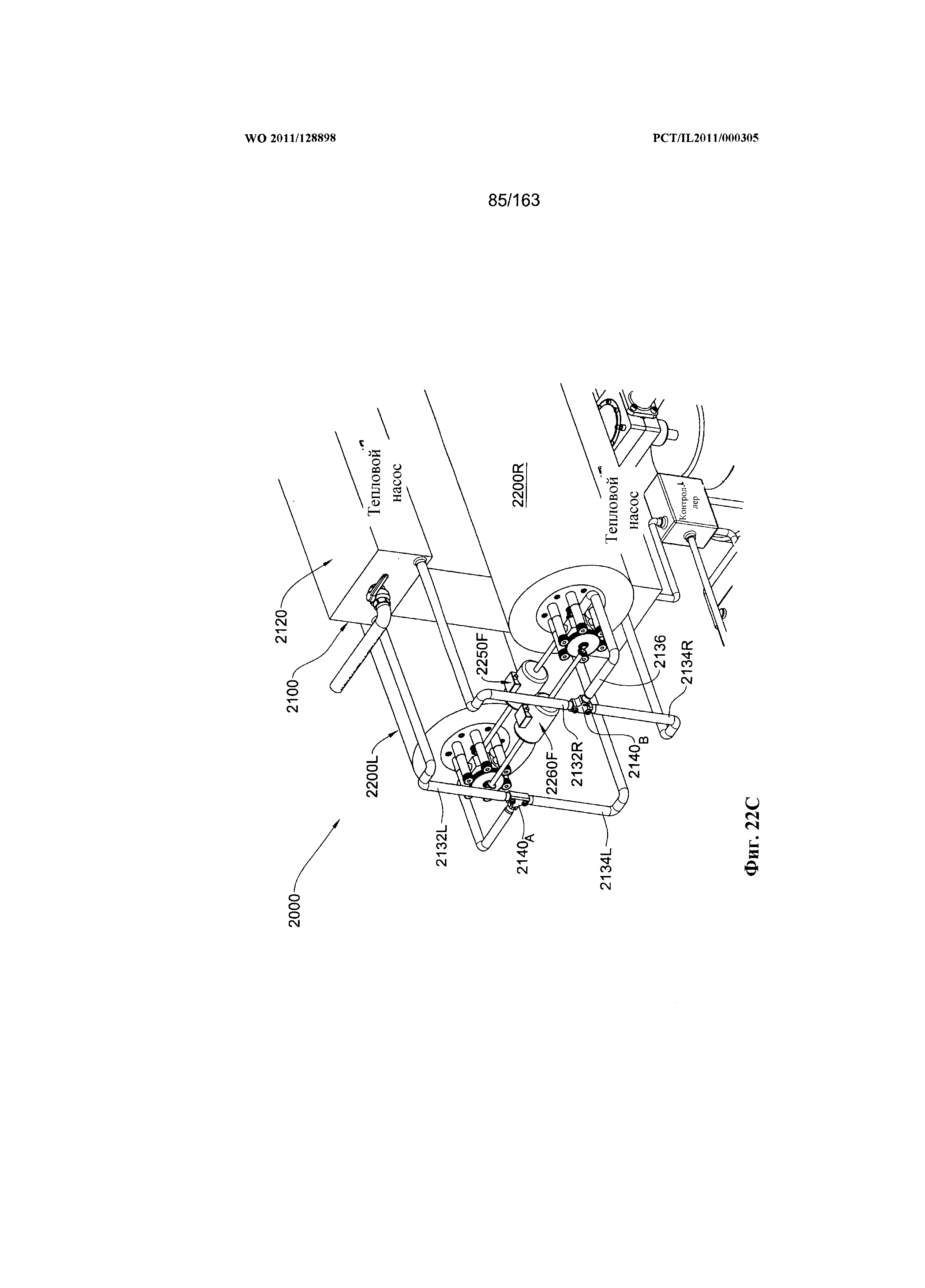

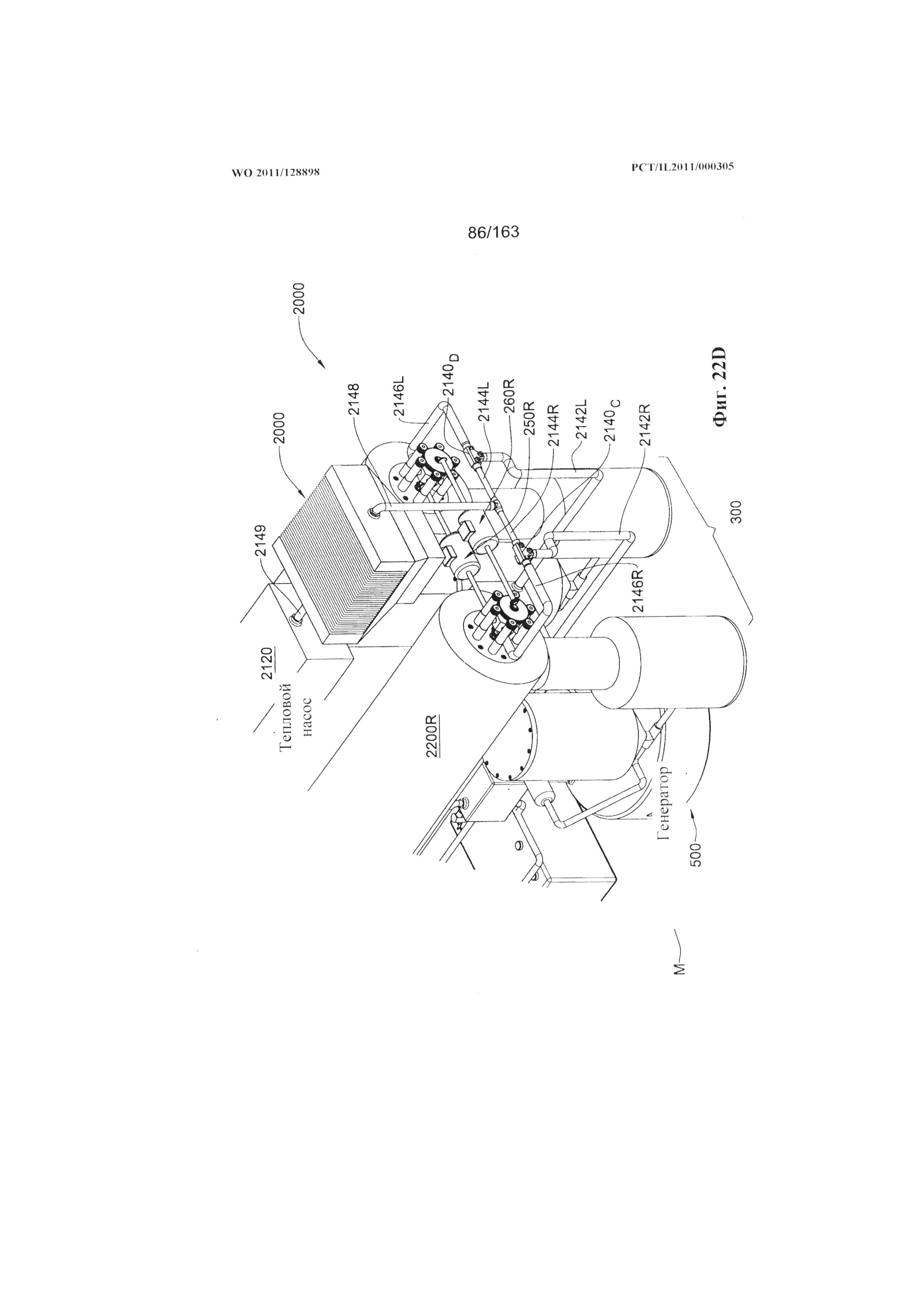

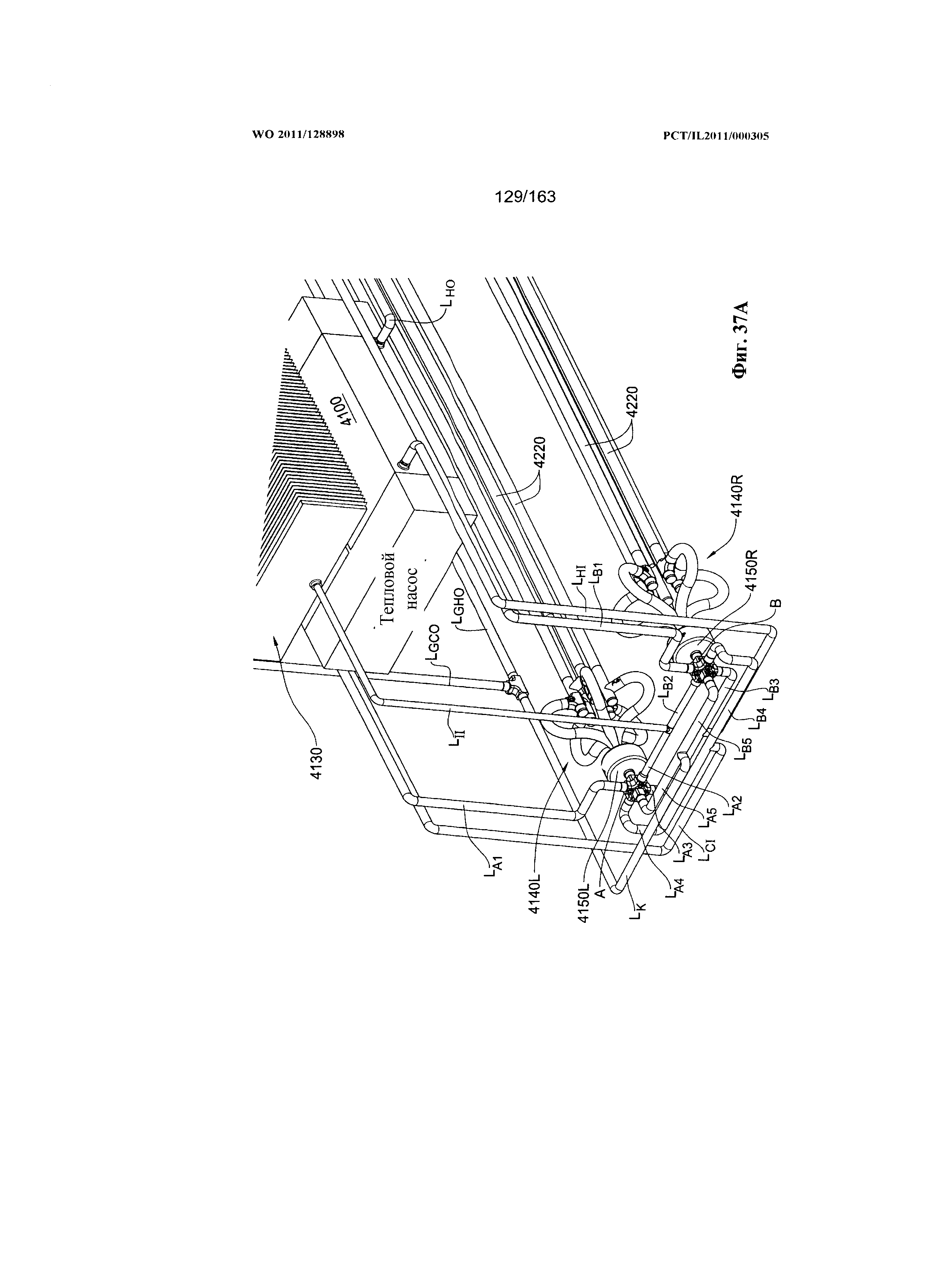

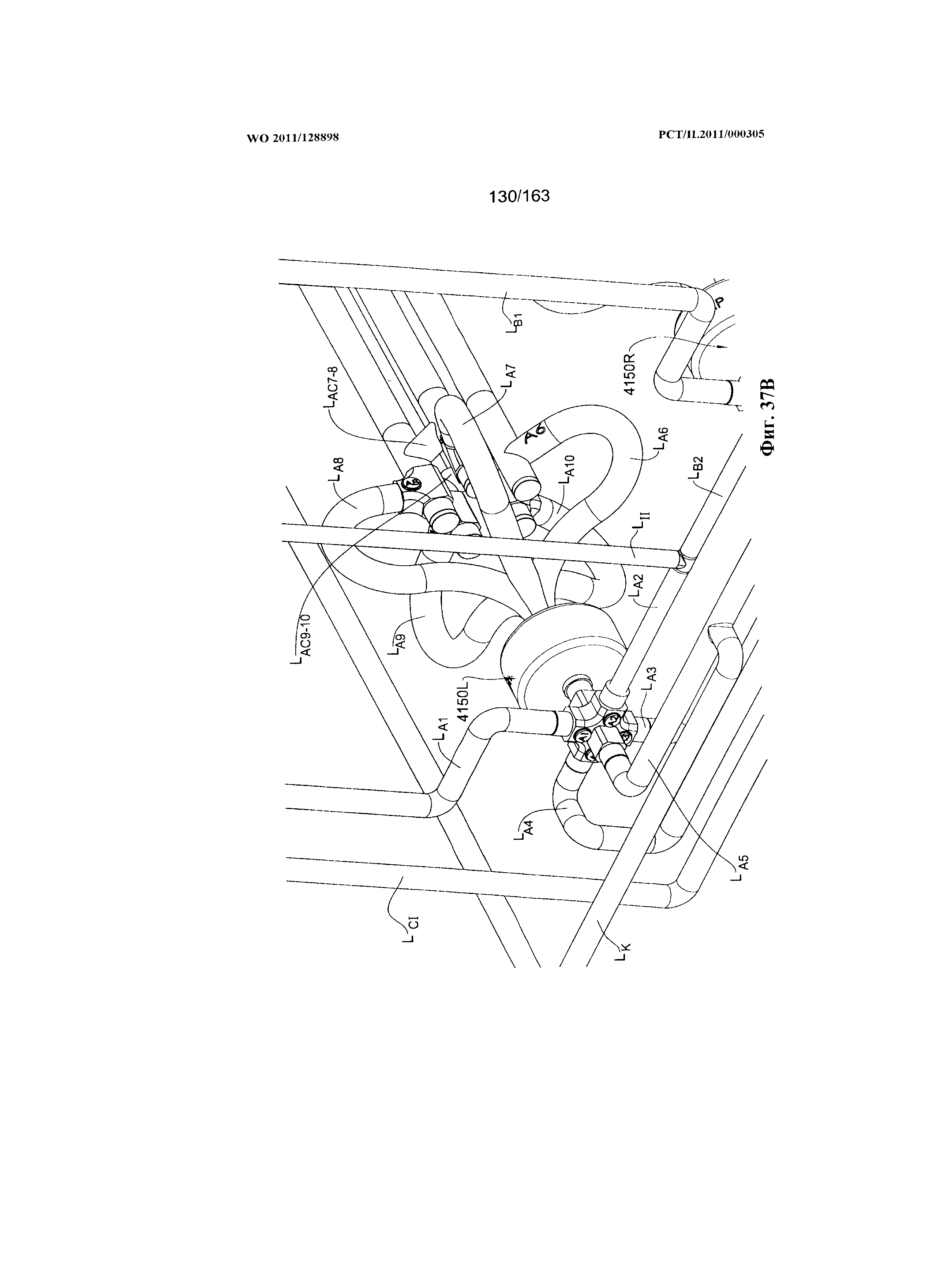

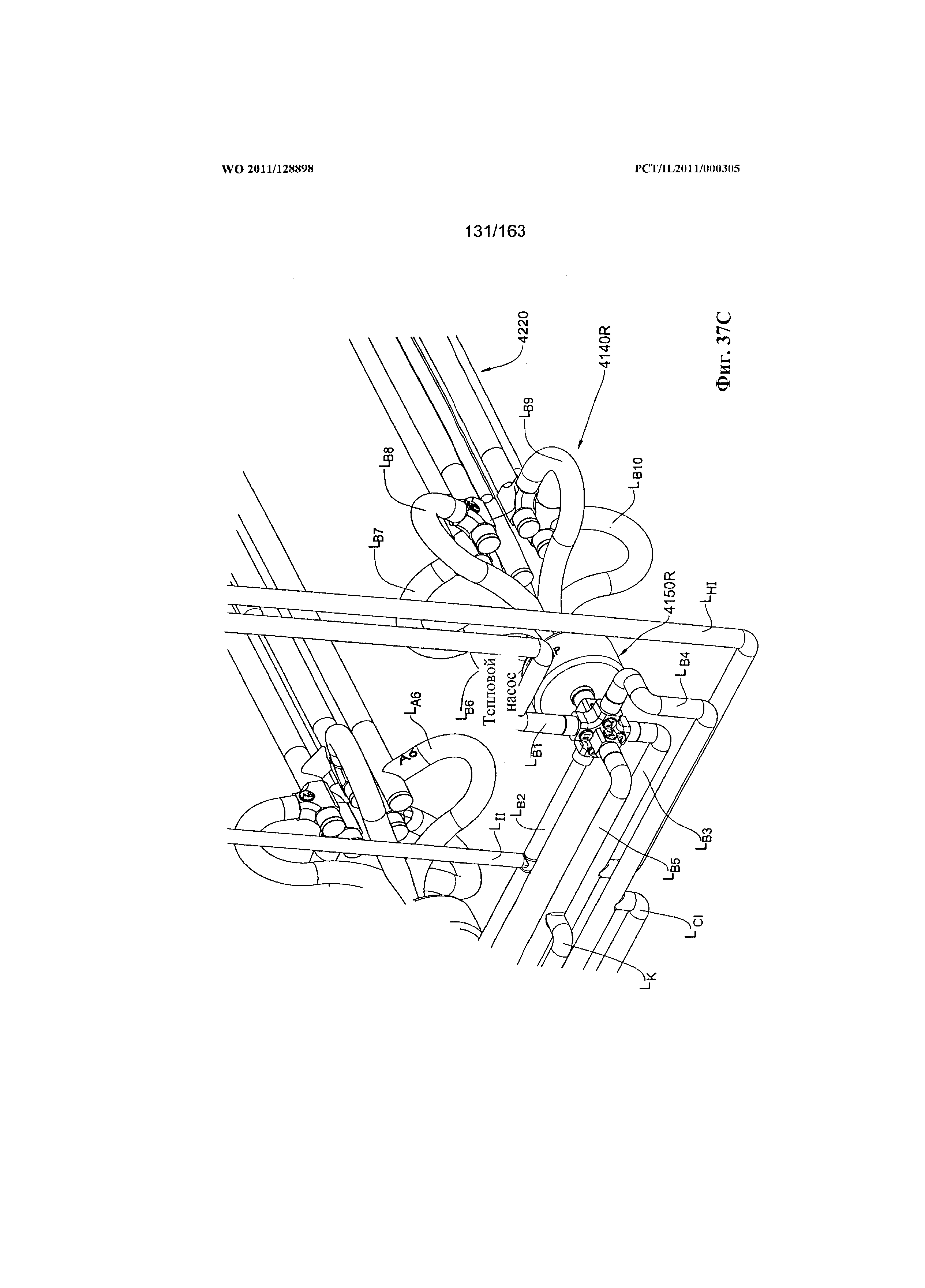

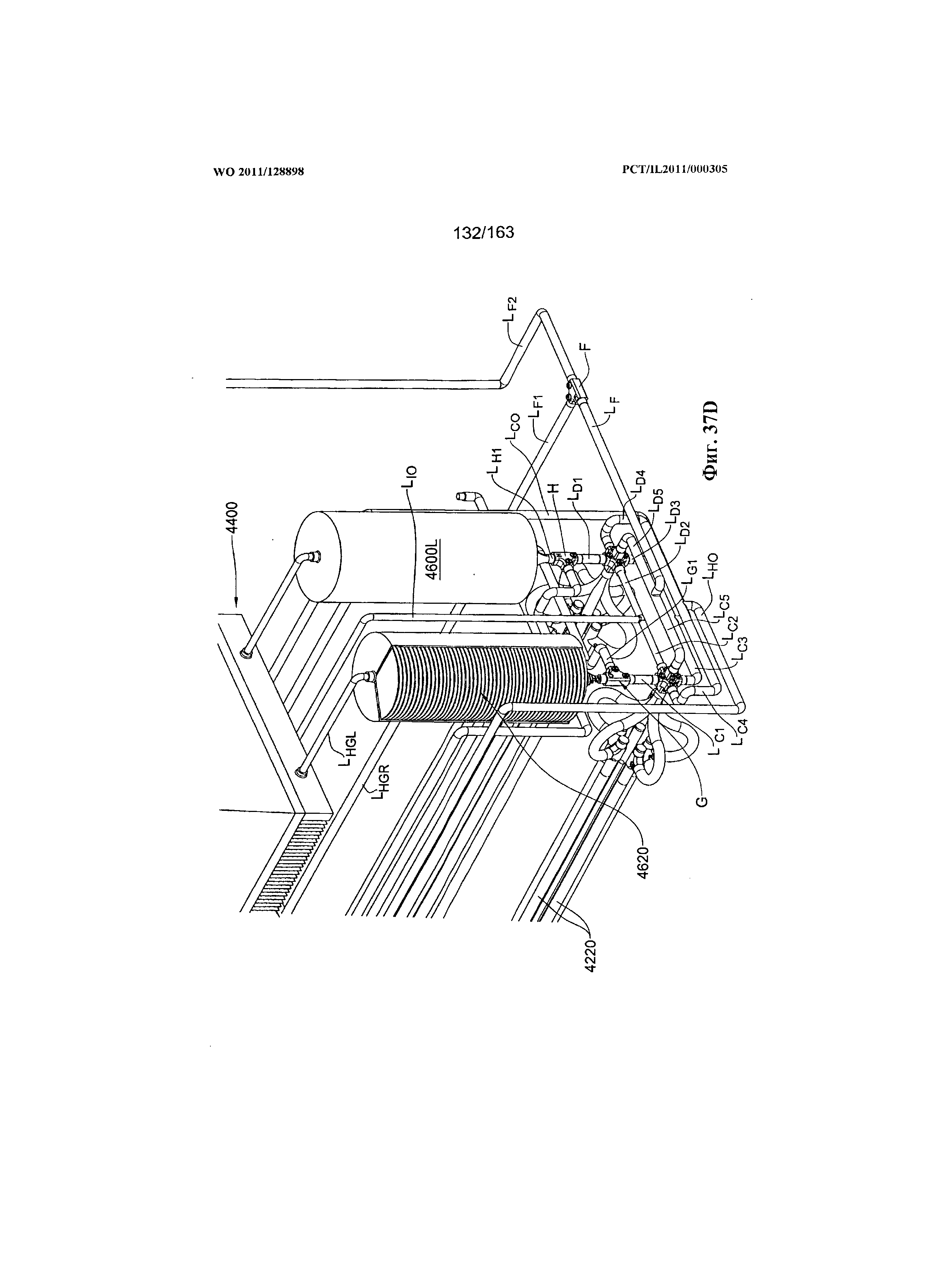

Чертежи

Описание

Область техники

Настоящая заявка относится к системам генерации электроэнергии и, в частности, к системам, предназначенным для генерации электроэнергии посредством нагревания/охлаждения и соответствующего расширения/сжатия материала.

Уровень техники

Генерация электроэнергии представляет собой способ, в ходе которого некоторая форма энергии переходит в электроэнергию; в настоящее время известны и применимы многие способы выполнения этой задачи. Некоторые из этих способов включают преобразование одной формы энергии в механическую энергию, обеспечивающее возможность перемещения/поворота механического элемента в магнитном поле для генерации электроэнергии.

Некоторые из этих способов представляют собой:

- сгорание угля для превращения воды в пар с возможностью расширения пара и поворота турбины, являющейся механическим элементом;

- использование солнечной энергии для превращения воды в пар с возможностью осуществления той же задачи;

- использование энергии падающей воды для поворота гидротурбины;

- сгорание газа внутри камеры сгорания для перемещения поршня (например, в двигателе внутреннего сгорания).

Кроме того, также существуют способы генерации электроэнергии, основанные на сжатии/расширении среды, вызывающих возвратно-поступательное перемещение механического элемента. В некоторых из этих способов сжатие/расширение среды выполнено посредством нагревания/охлаждения среды.

Такие устройства описаны, например, в следующих публикациях: GB 136437, WO 09064378 A2, US 08236166 A1, US 198960 A1, US 0609912 A1 и т.д.

Раскрытие изобретения

Согласно настоящей заявке предложен генератор, выполненный с возможностью извлечения теплоты из среды и использования указанной теплоты в способе генерации электроэнергии. В частности, указанная теплота может быть использована для возвратно-поступательного перемещения/поворота механического элемента для генерации электроэнергии.

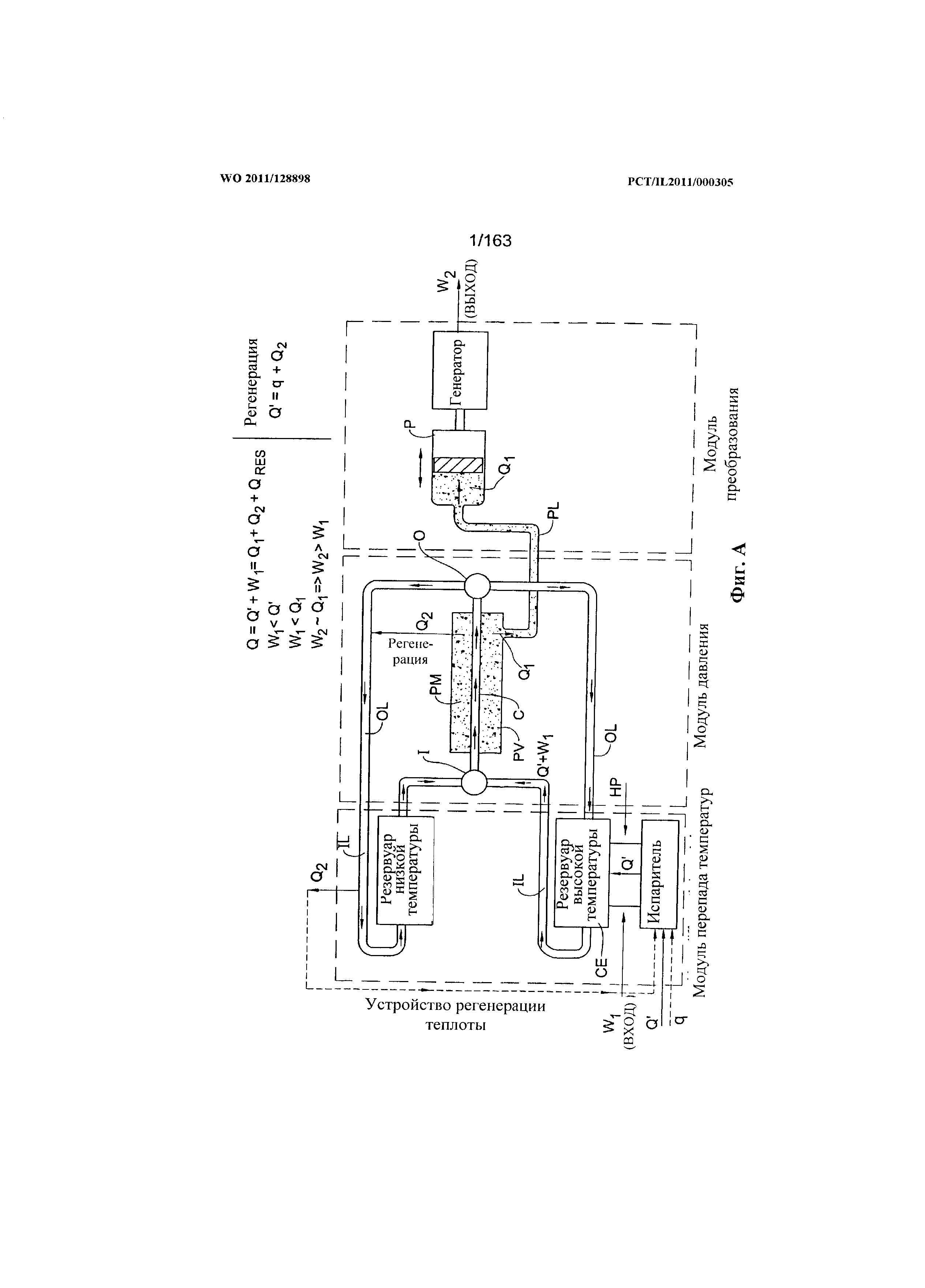

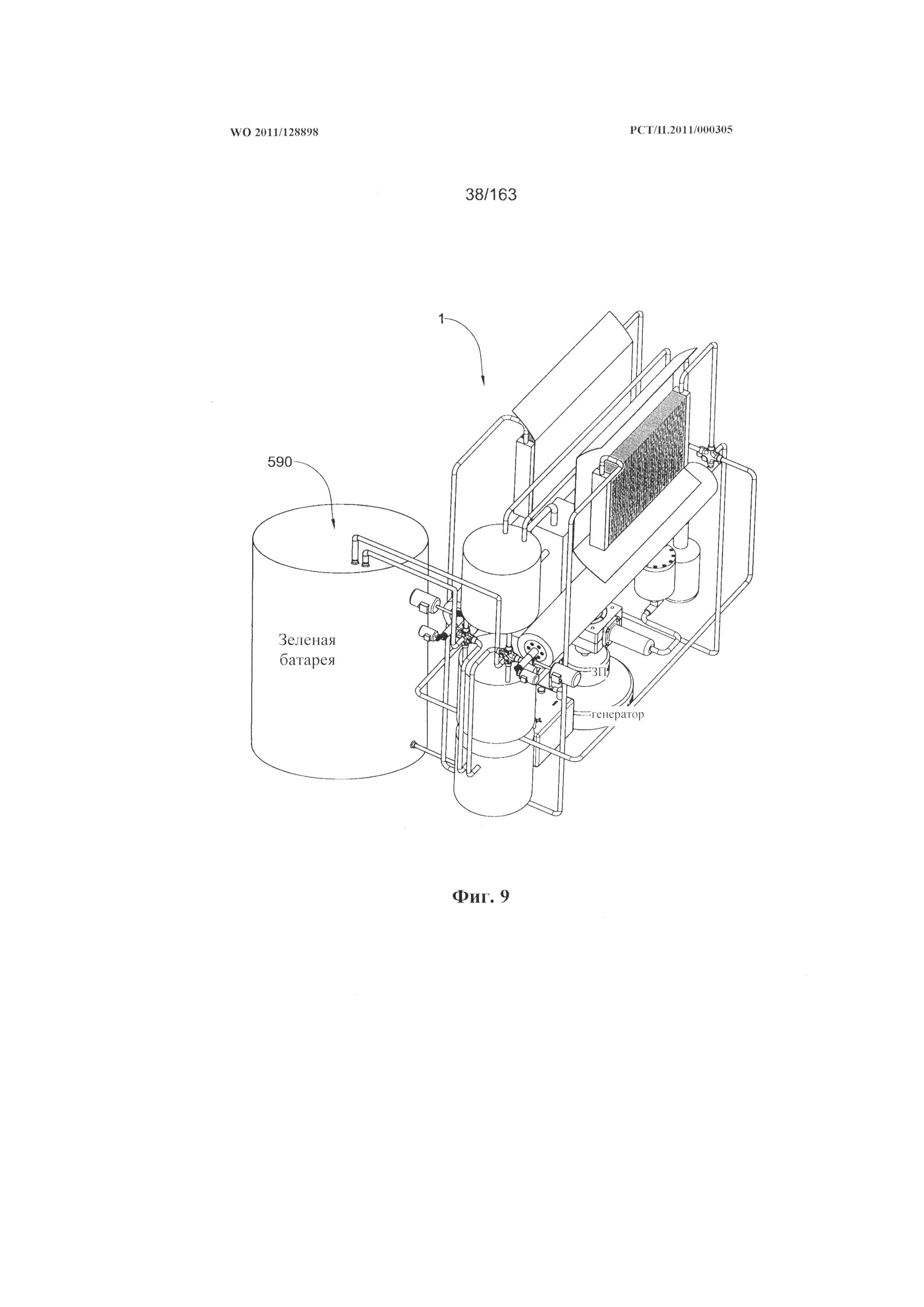

Согласно одной особенности настоящей заявки предложен генератор, содержащий модуль перепада температур, выполненный с возможностью наличия первого резервуара и второго резервуара с разностью температур между ними, модуль давления, содержащий среду под давлением с возможностью попеременного теплообмена с резервуарами модуля перепада температур с целью создания колебаний его температуры, и модуль преобразования, выполненный с возможностью использования колебаний температуры модуля давления для генерации электроэнергии.

В частности указанный генератор может содержать:

- модуль перепада температур, по меньшей мере содержащий:

- первый резервуар высокой температуры, выполненный с возможностью поддержания рабочей среды при высокой температуре и находящийся в селективном тепловом контакте со средой под давлением указанного модуля давления;

- второй резервуар низкой температуры, выполненный с возможностью поддержания рабочей среды при низкой температуре и находящийся в селективном тепловом контакте со средой под давлением указанного модуля давления; и

- тепловое приспособление, выполненное с возможностью поддержания разности температур между резервуарами;

- модуль давления, содержащий среду под давлением, выполненный с возможностью поочередного выполнения теплообмена с рабочей средой высокой/низкой температуры с целью создания колебаний ее температуры между минимальной рабочей температурой и максимальной рабочей температурой, соответствующих высокой и низкой температуре резервуаров; причем среда под давлением механически связана с модулем преобразования для реализации его работы;

- модуль преобразования, выполненный с возможностью преобразования колебаний температуры среды под давлением в выпускную энергию; и

- устройство рекуперации теплоты, выполненное с возможностью переноса теплоты от модуля давления назад к модулю перепада температур или к модулю давления.

Очевидно, что термин «среда» использован здесь для описания любого из следующих объектов: твердые тела, текучие среды, жидкости и газы. Например, среда под давлением может даже быть твердым телом, или, например, даже материалом, затвердевающим под давлением.

Также очевидно, что термины «высокая температура» и «низкая температура» обозначают две различные температуры TH и TC (здесь они также обозначены как TL), и при этом TH>TC. В различных примерах реализации температуры TH и TC могут быть следующими:

- TH и TC выше температуры окружающей среды;

- TH и TC ниже температуры окружающей среды; и

- TH выше температуры окружающей среды, а TC ниже температуры окружающей среды.

Термин «температура окружающей среды» обозначает здесь среднюю температуру внешней среды, в которой расположен по меньшей мере модуль перепада температур генератора. В частности, хотя обычно окружающая среда представляет собой просто воздух, генератор также может быть выполнен с возможностью погружения в любую желаемую среду и, таким образом, термин «температура окружающей среды» будет иметь отношение к средней температуре этой среды.

Модуль перепада температур может содержать подсистему рабочей среды, содержащую резервуар высокой температуры и резервуар низкой температуры. В частности, каждый из резервуаров высокой/ низкой температуры может содержать впускной трубопровод, выполненный с возможностью селективного сообщения через текучую среду между резервуарами и впускным концом модуля давления, и выпускной трубопровод, выполненный с возможностью селективного сообщения через текучую среду между выпускным концом модуля давления и резервуарами.

Соответствующие впускные/выпускные трубопроводы модуля перепада температур выполнены с возможностью поочередной подачи рабочей среды с высокой/низкой температурой в модуль давления для выполнения теплообмена со средой под давлением.

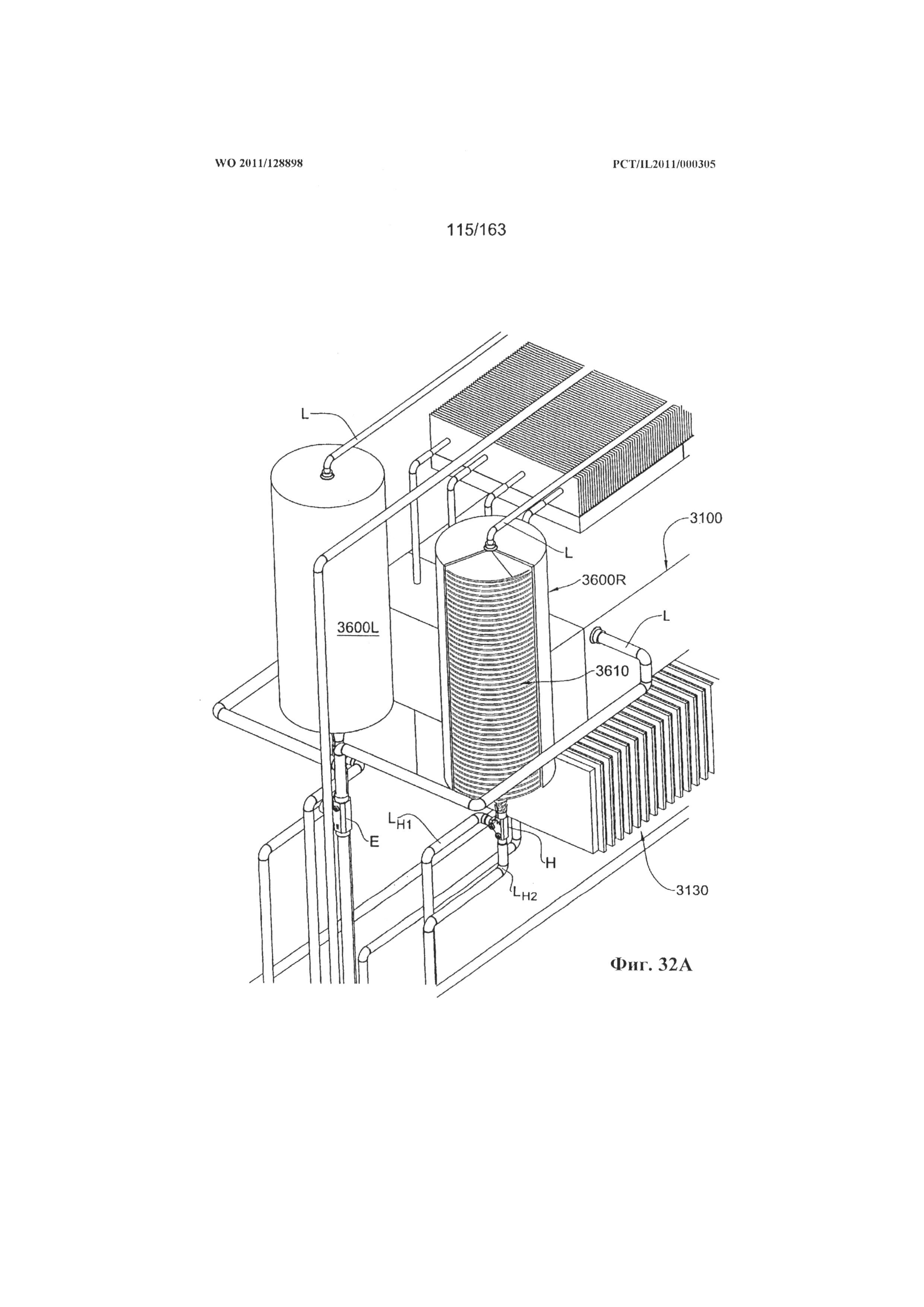

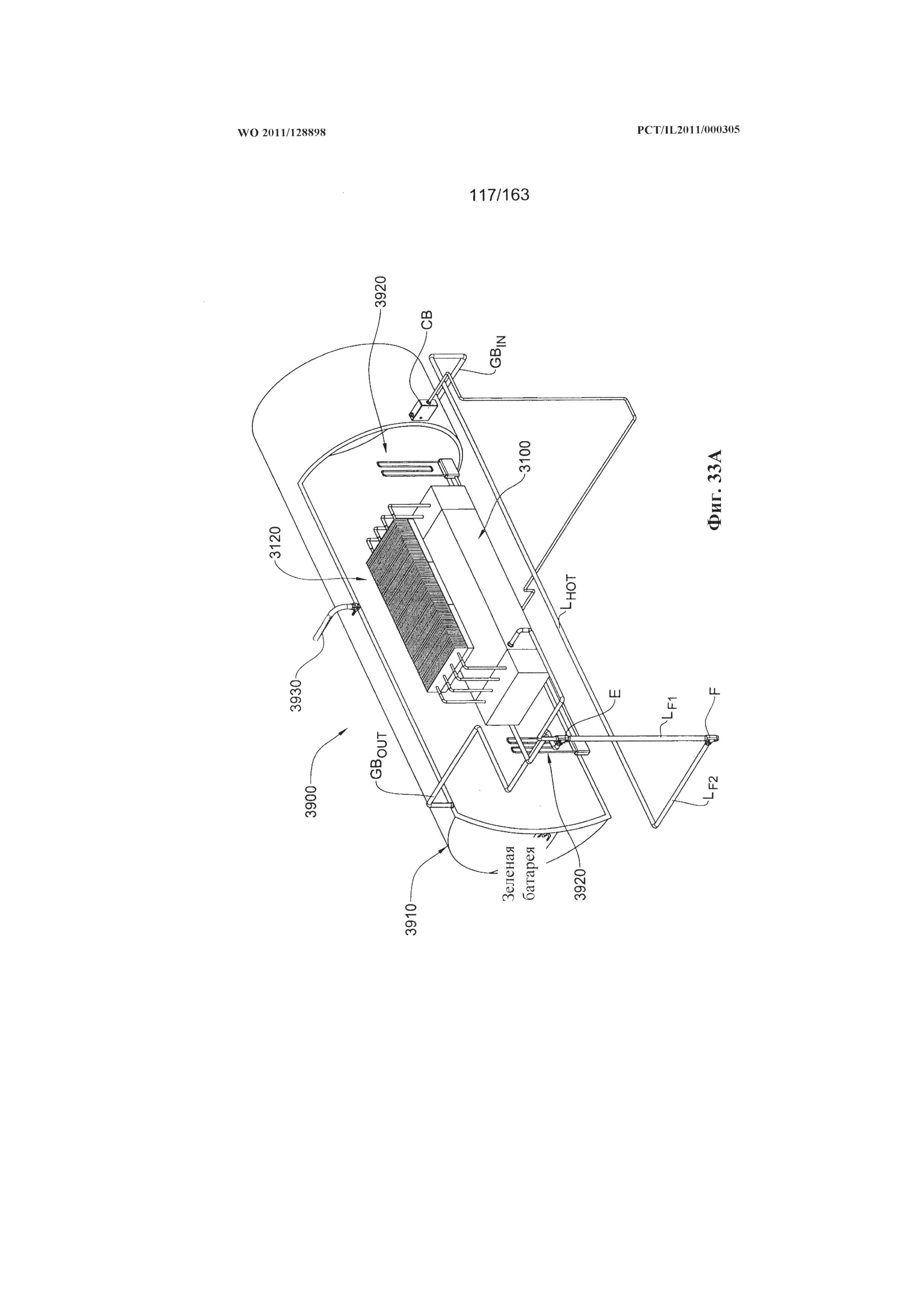

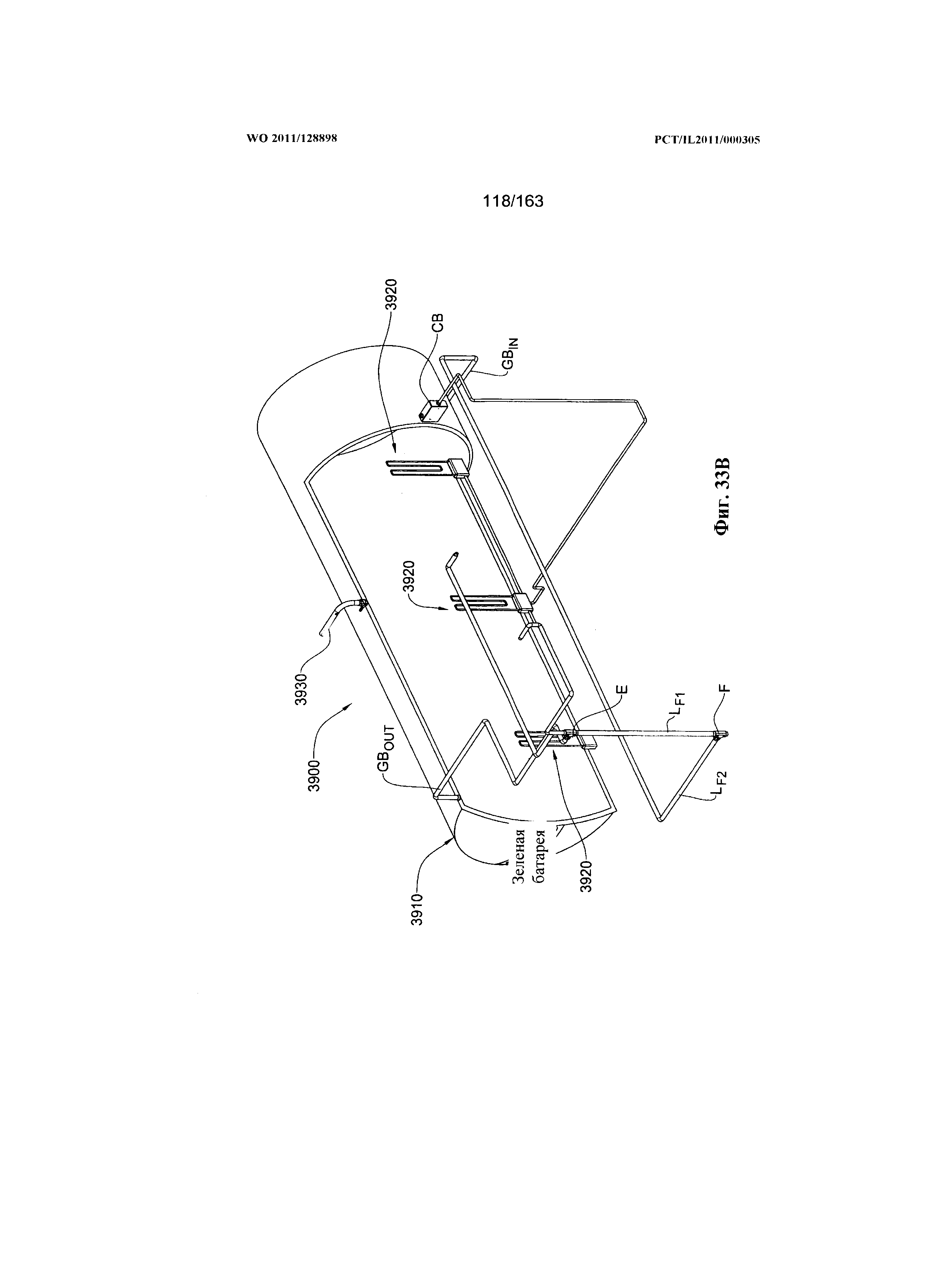

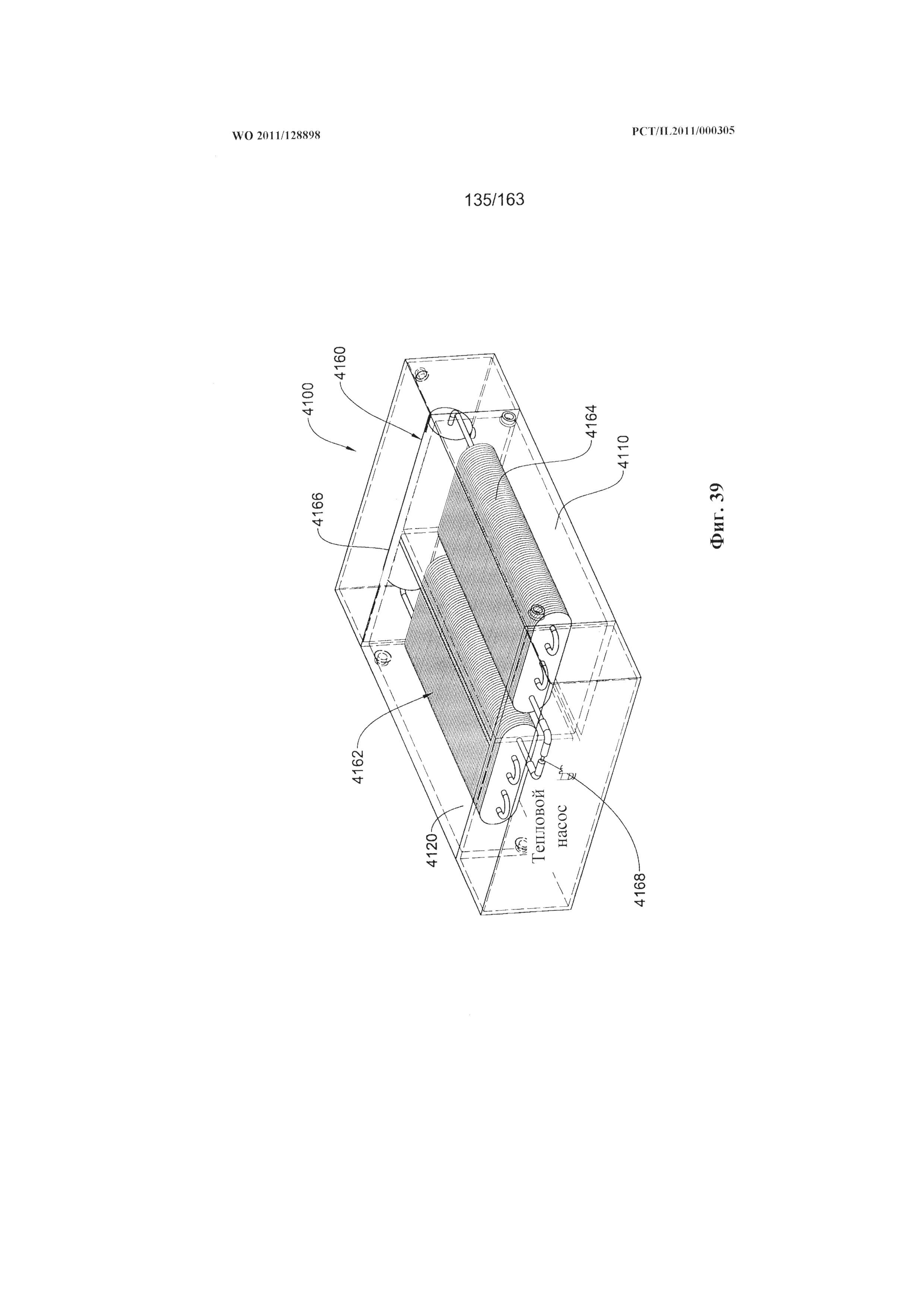

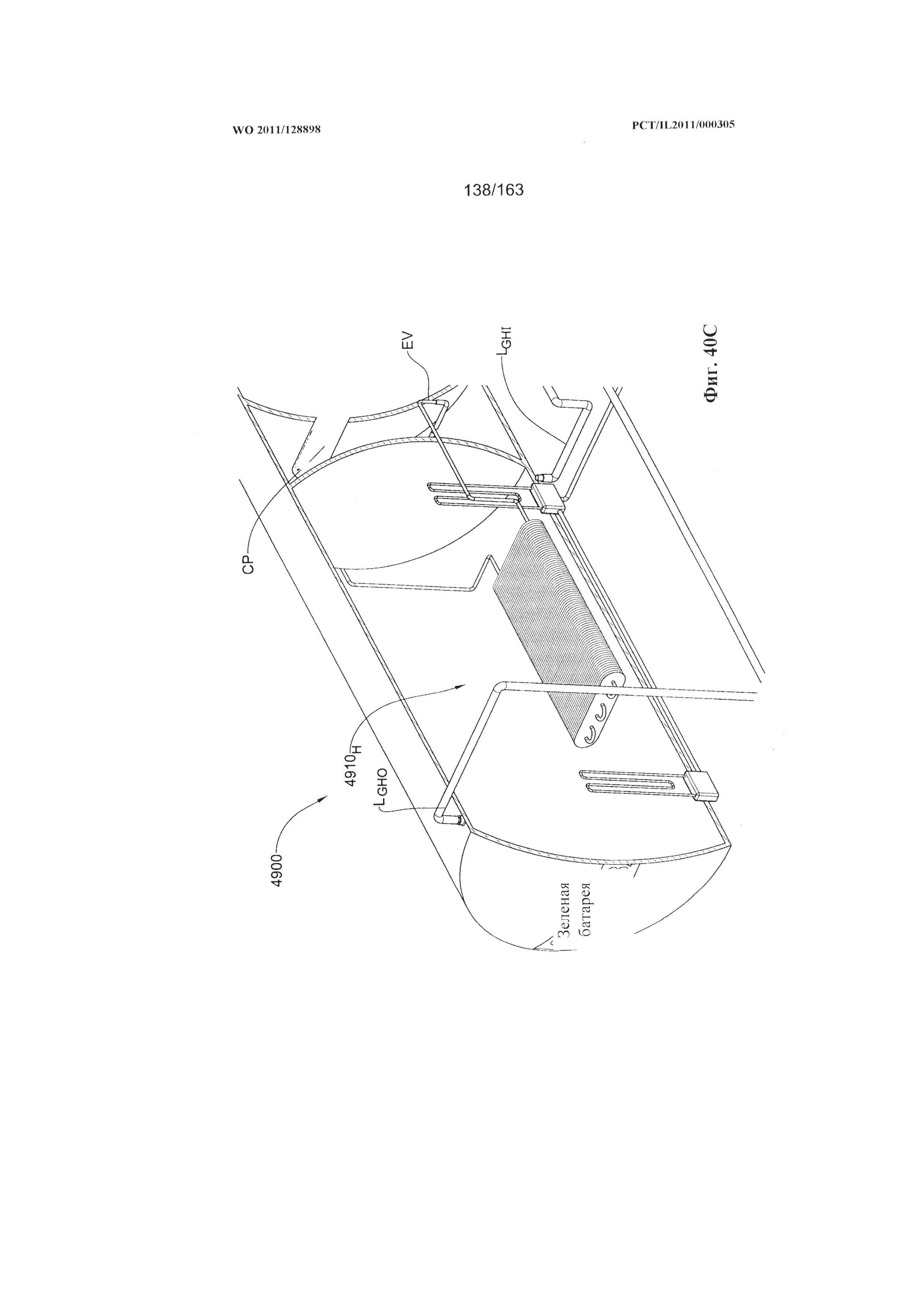

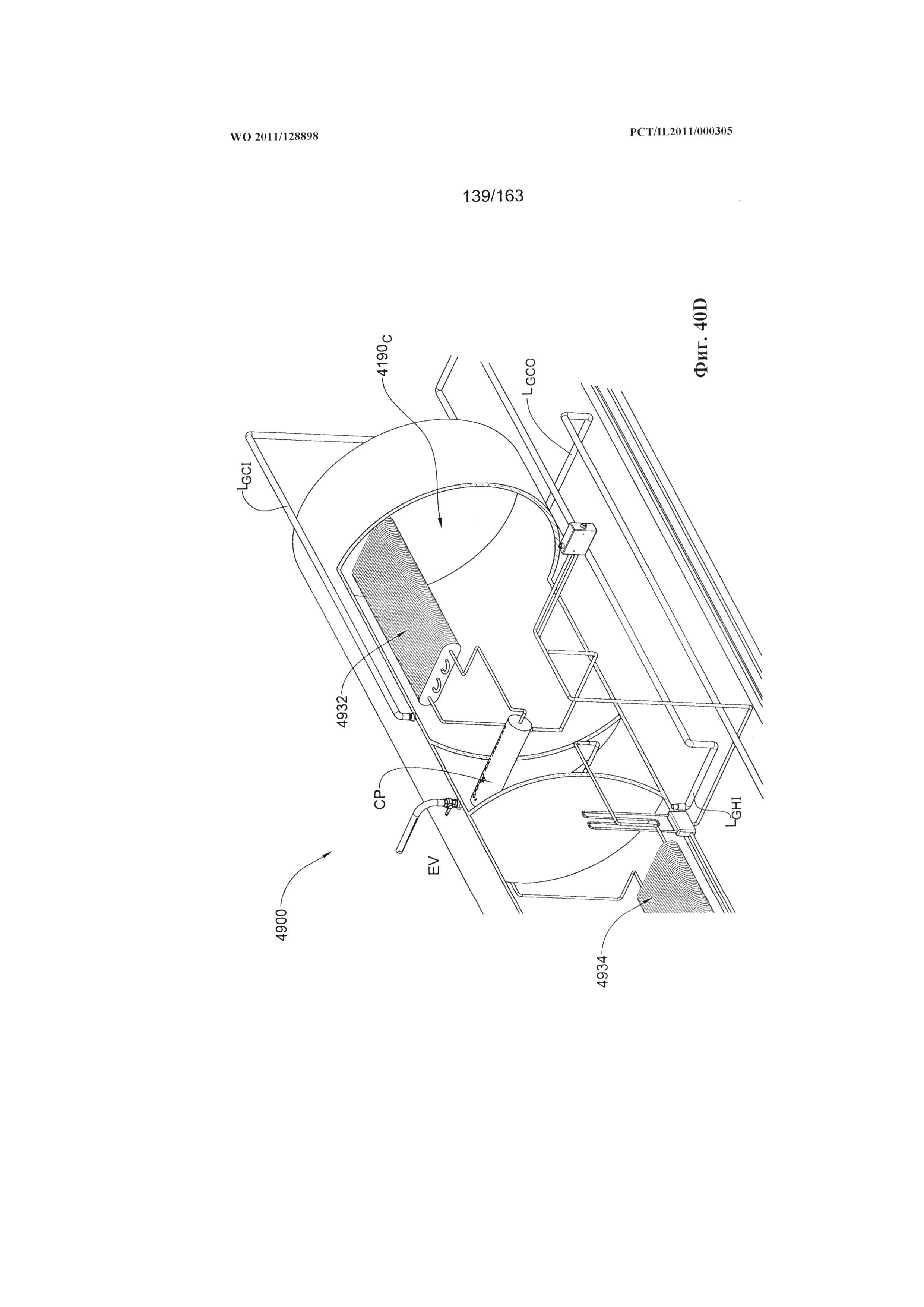

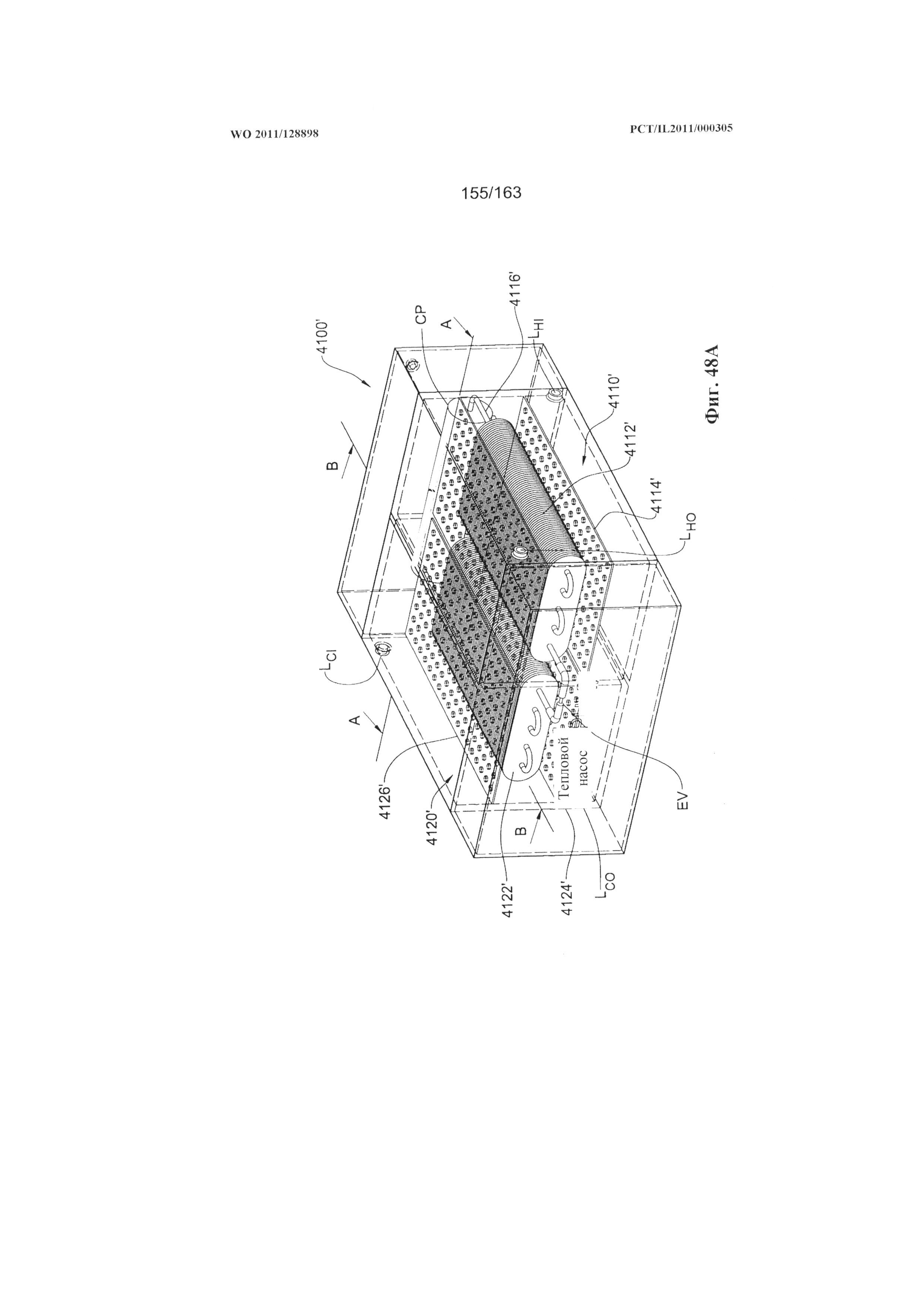

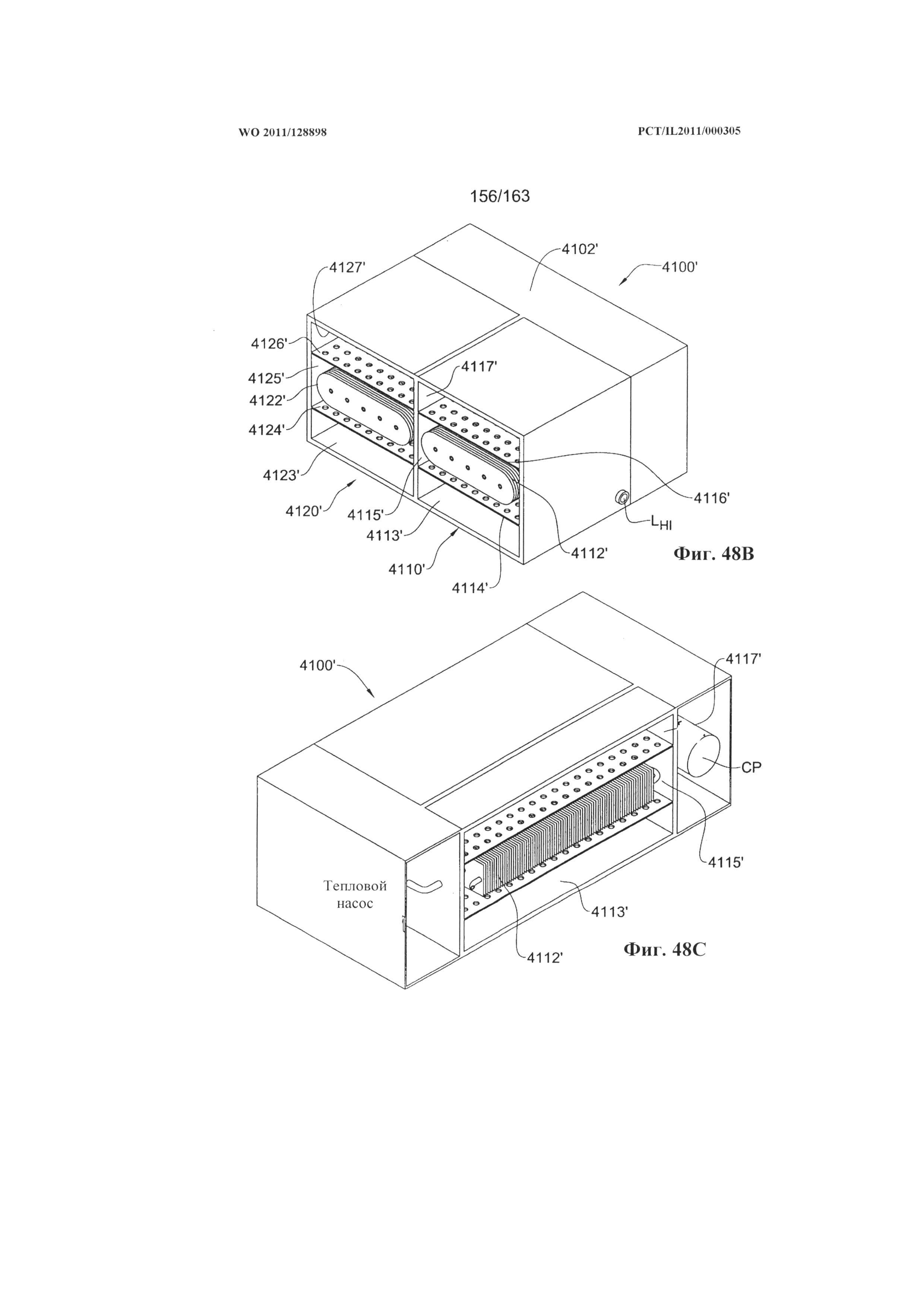

Подсистема рабочей среды может содержать тепловой насос, имеющий блок испарителя и блок конденсатора, причем тепловой насос выполнен с возможностью отбирать количество теплоты Q из блока испарителя в блок конденсатора при подаче к нему впускной мощности W. В результате работы теплового насоса в блок конденсатора постоянно поступает теплота, так что температура блока конденсатора выше температуры блока испарителя.

Схема расположения такова, что по меньшей мере один резервуар из резервуара высокой температуры и резервуара низкой температуры термически связан с одним блоком из указанного блока испарителя и блока конденсатора теплового насоса. Например, резервуар высокой температуры может быть термически связан с блоком конденсатора теплового насоса, и/или резервуар низкой температуры может быть термически связан с блоком испарителя теплового насоса. Таким образом, тепловой насос может работать в качестве устройства охлаждения для поддержания резервуара низкой температуры при желаемой «низкой» температуре, а теплота, извлеченная из воздуха тепловым насосом во время охлаждения, использована для поддержания резервуара высокой температуры при желаемой «высокой» температуре.

Тепловую ассоциацию между блоком испарителя/конденсатора теплового насоса и резервуаром высокой/низкой температуры можно получить посредством непосредственного/косвенного контакта между блоком испарителя/конденсатора теплового насоса и рабочей средой, содержащейся внутри резервуара высокой/низкой температуры, обеспечивающего процесс теплообмена между первым и вторым. Согласно конкретному примеру реализации, такой контакт получают посредством погружения блока испарителя/конденсатора теплового насоса в рабочую среду высокой/низкой температуры.

Согласно одной конкретной конструкции резервуар высокой температуры имеет непосредственный тепловой контакт с конденсаторной стороной теплового насоса, а резервуар низкой температуры связан с внешней окружающей средой (то есть, подвержен воздействию температуры окружающей среды). Согласно конкретному примеру этой конструкции резервуар низкой температуры хотя и подвержен воздействию внешней окружающей среды, может также быть оснащен элементом, обеспечивающим тепловую ассоциацию резервуара низкой температуры с блоком испарителя теплового насоса.

Согласно другой конструкции резервуар высокой температуры имеет непосредственный тепловой контакт с конденсаторной стороной теплового насоса, а резервуар низкой температуры имеет непосредственный тепловой контакт со стороной испарителя теплового насоса.

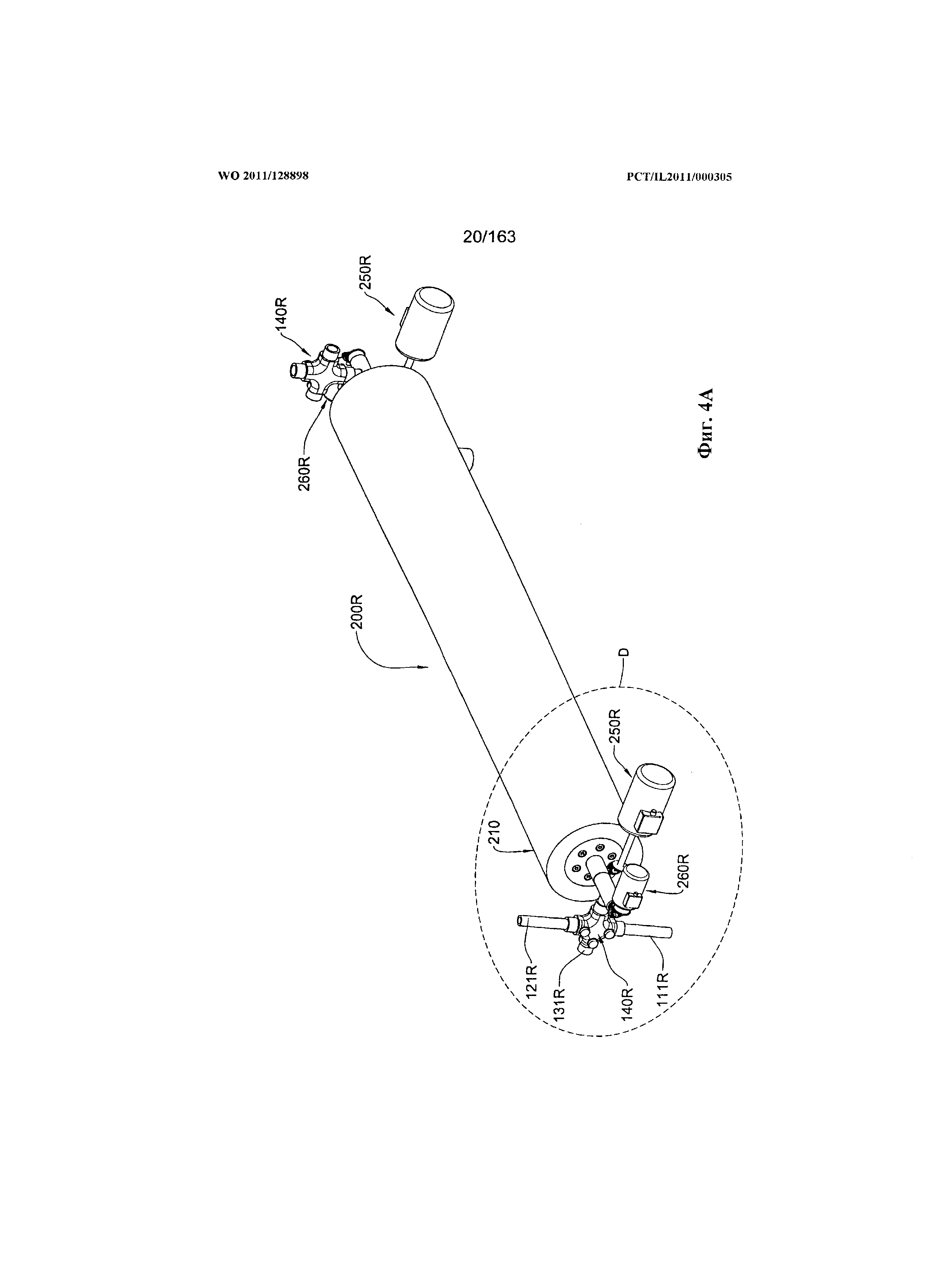

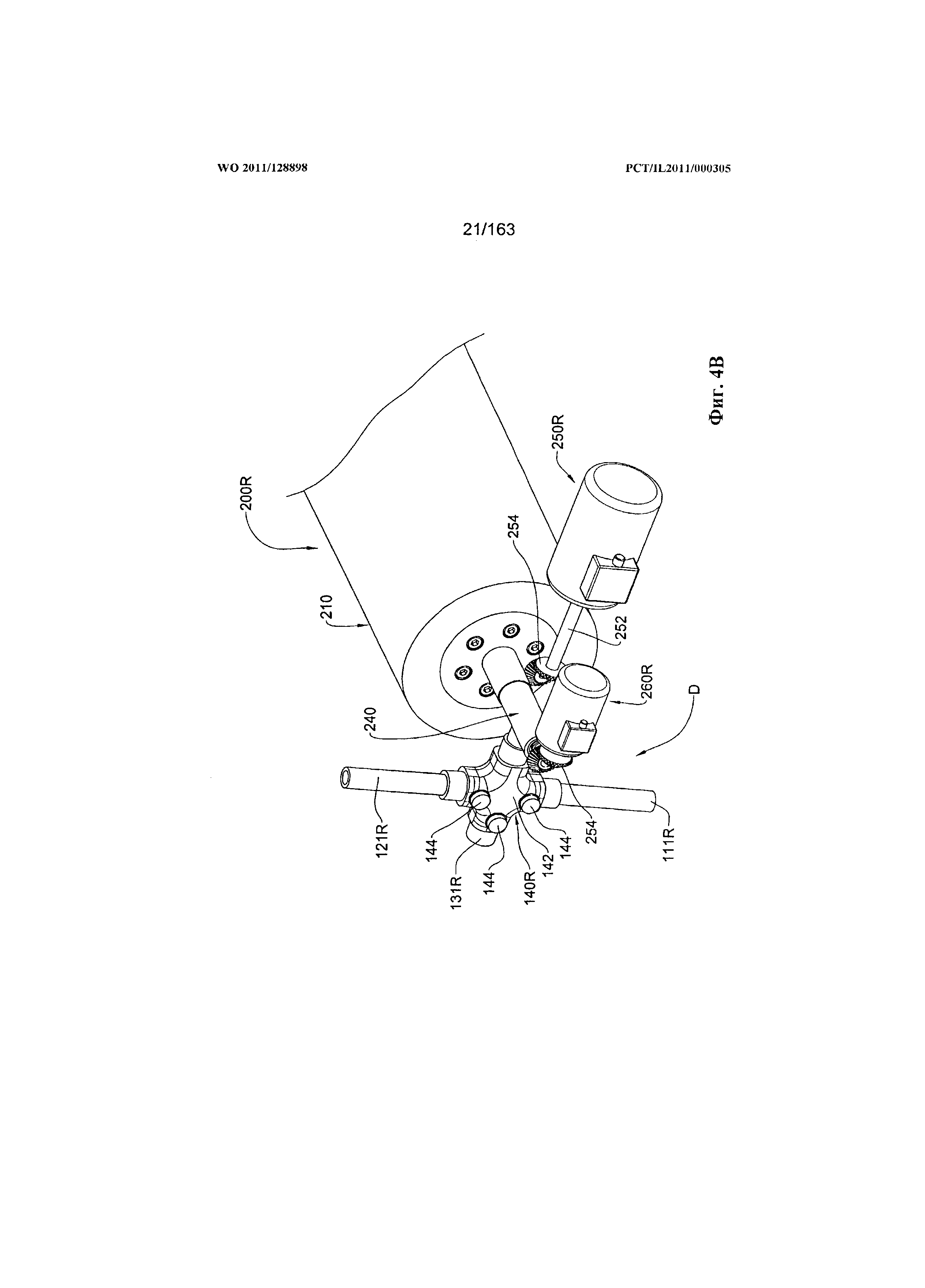

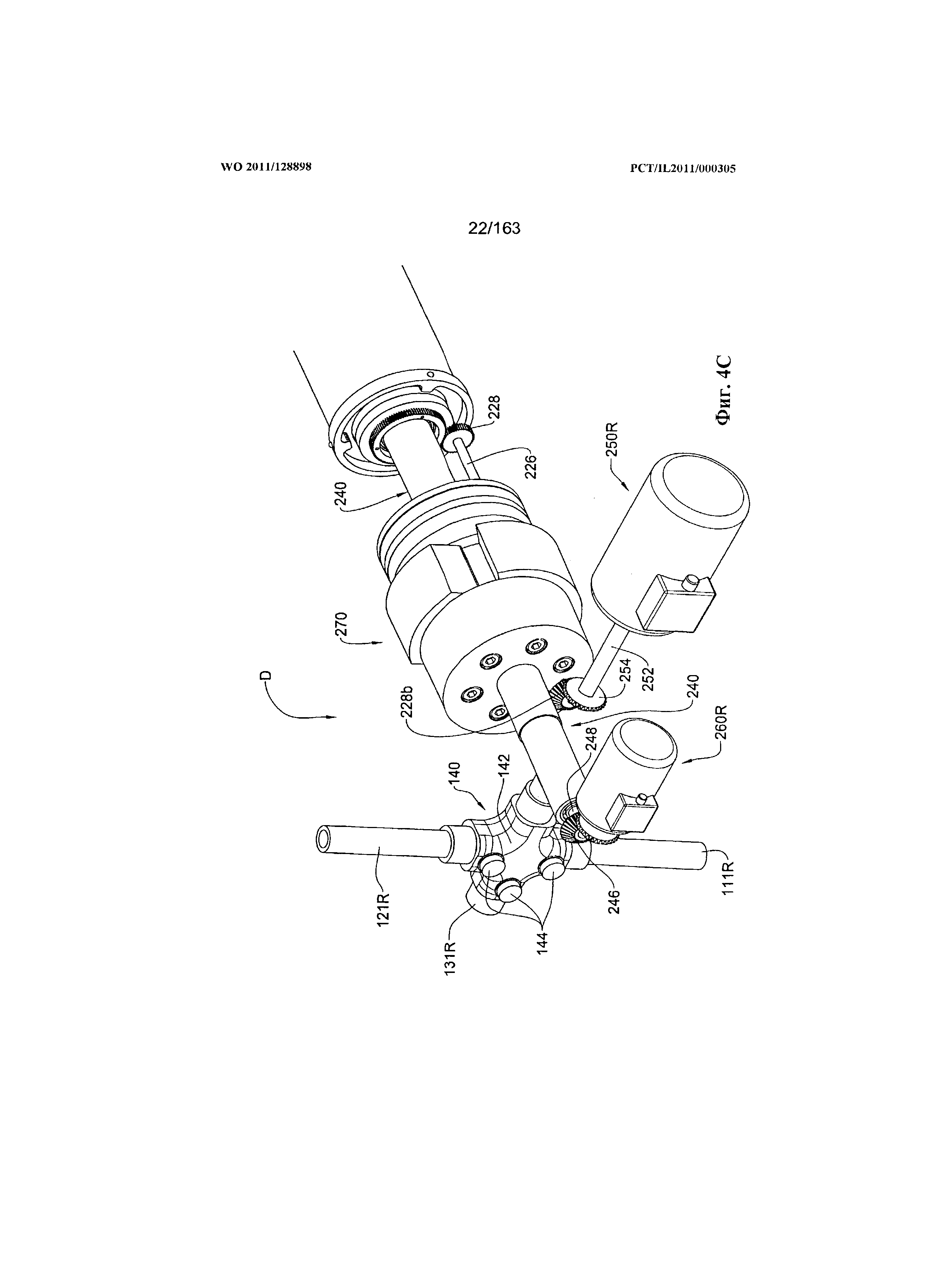

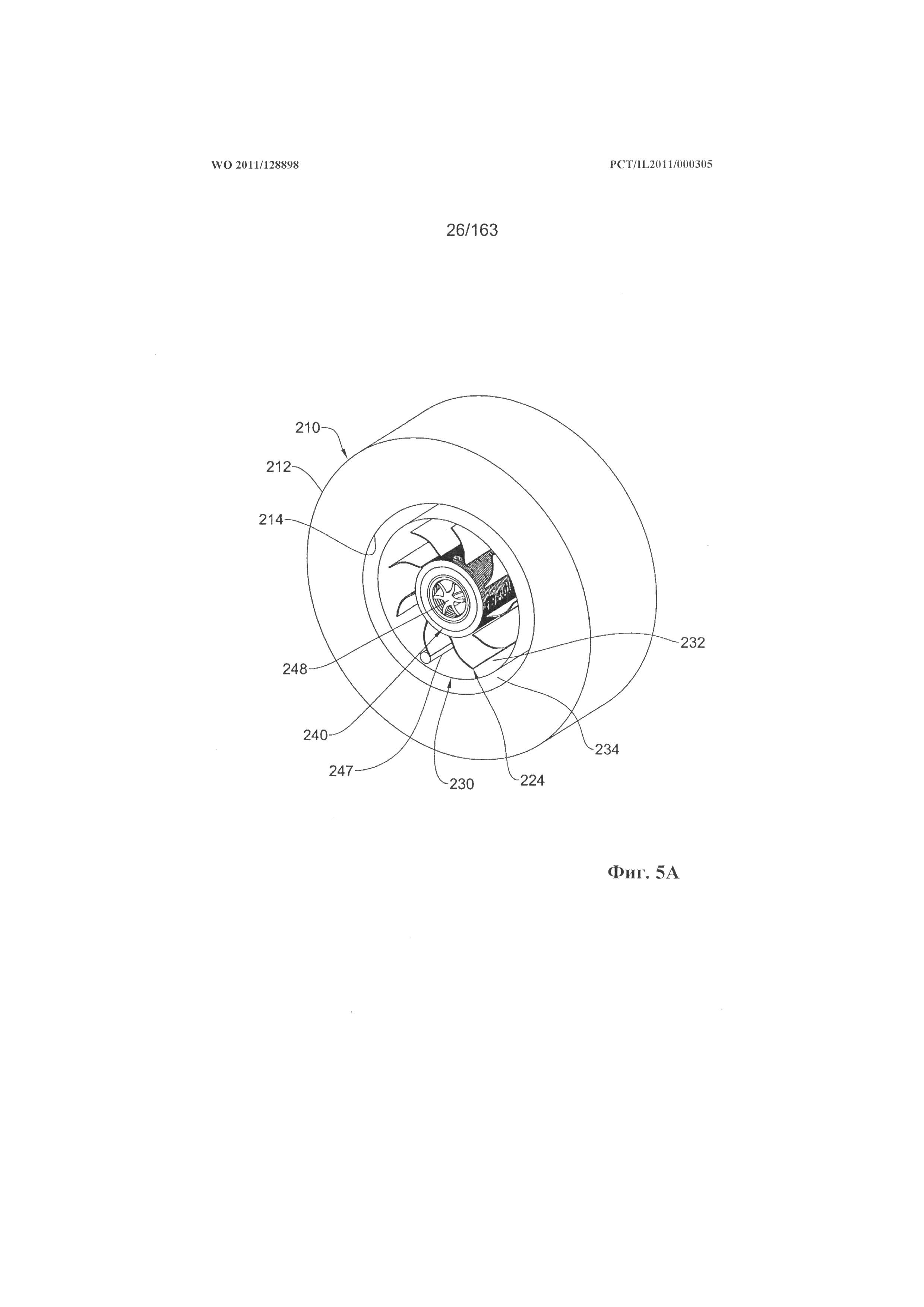

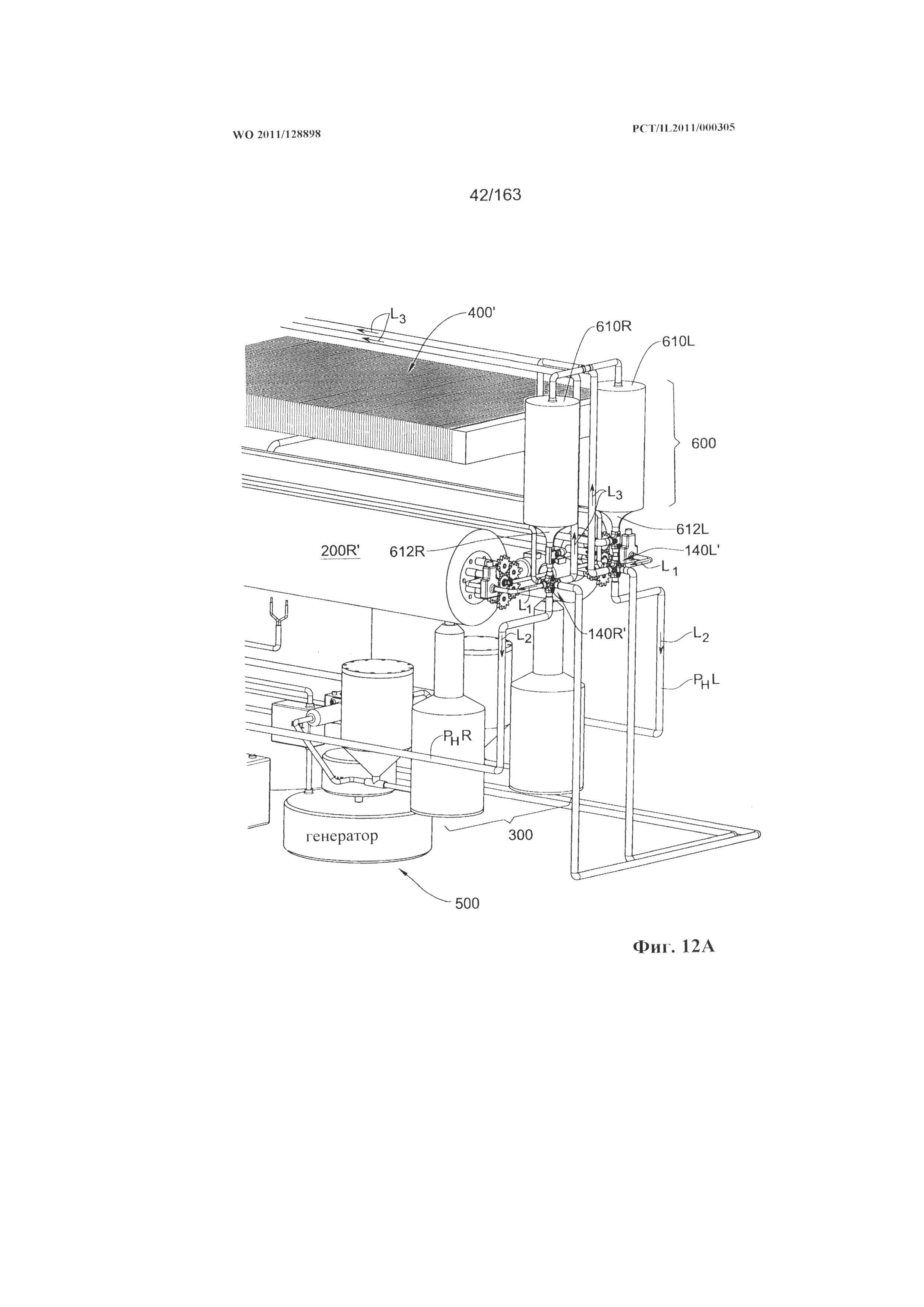

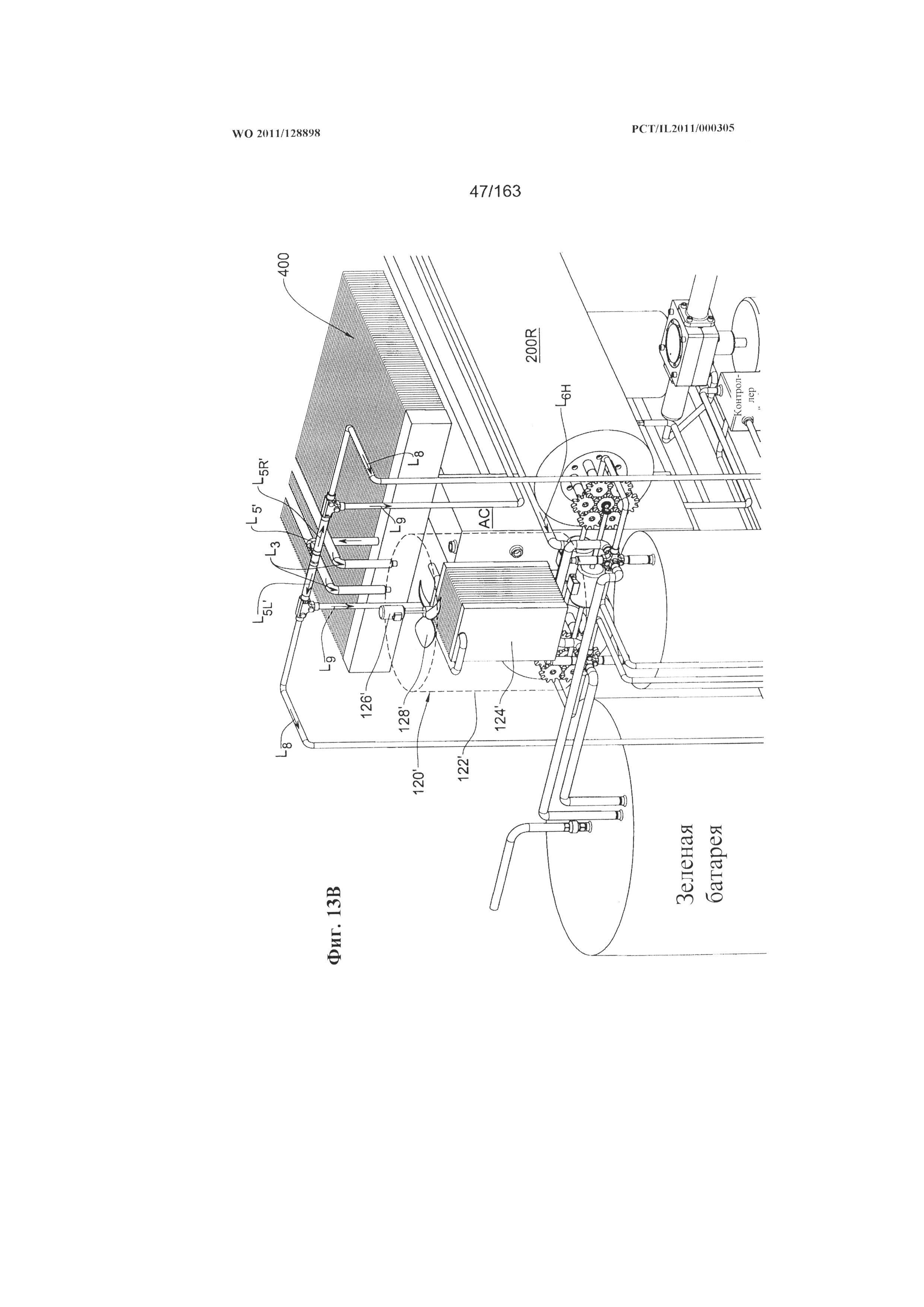

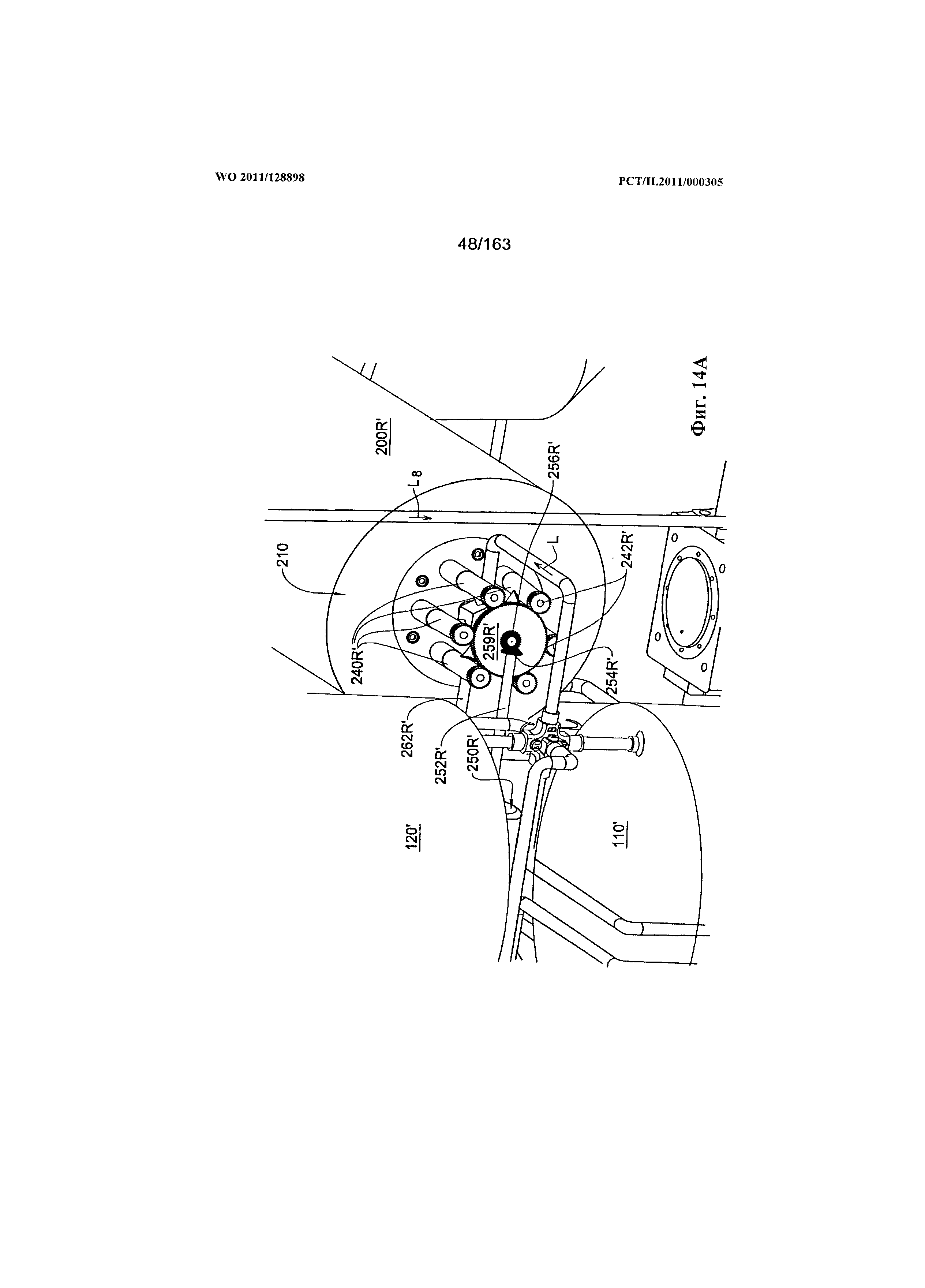

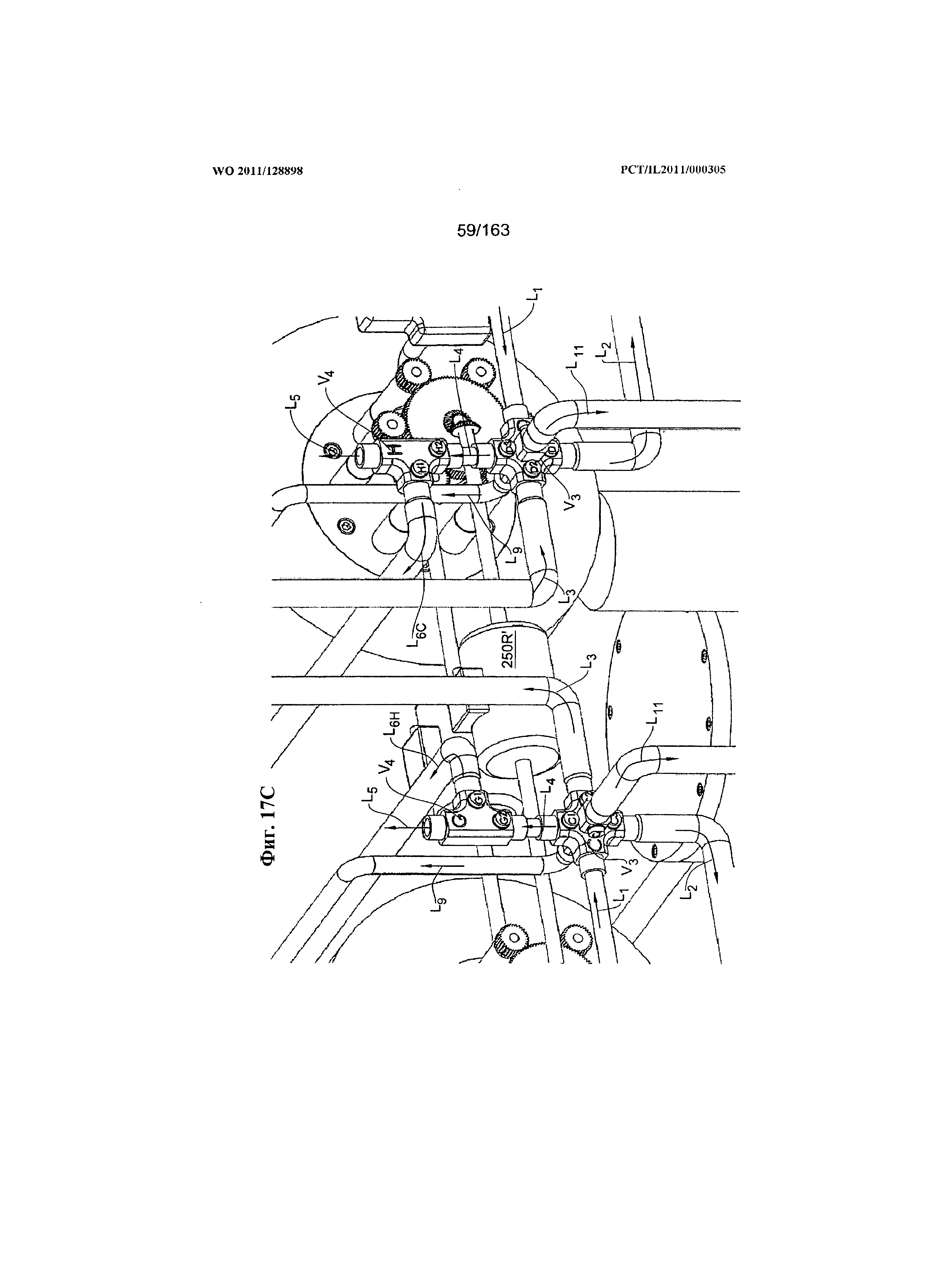

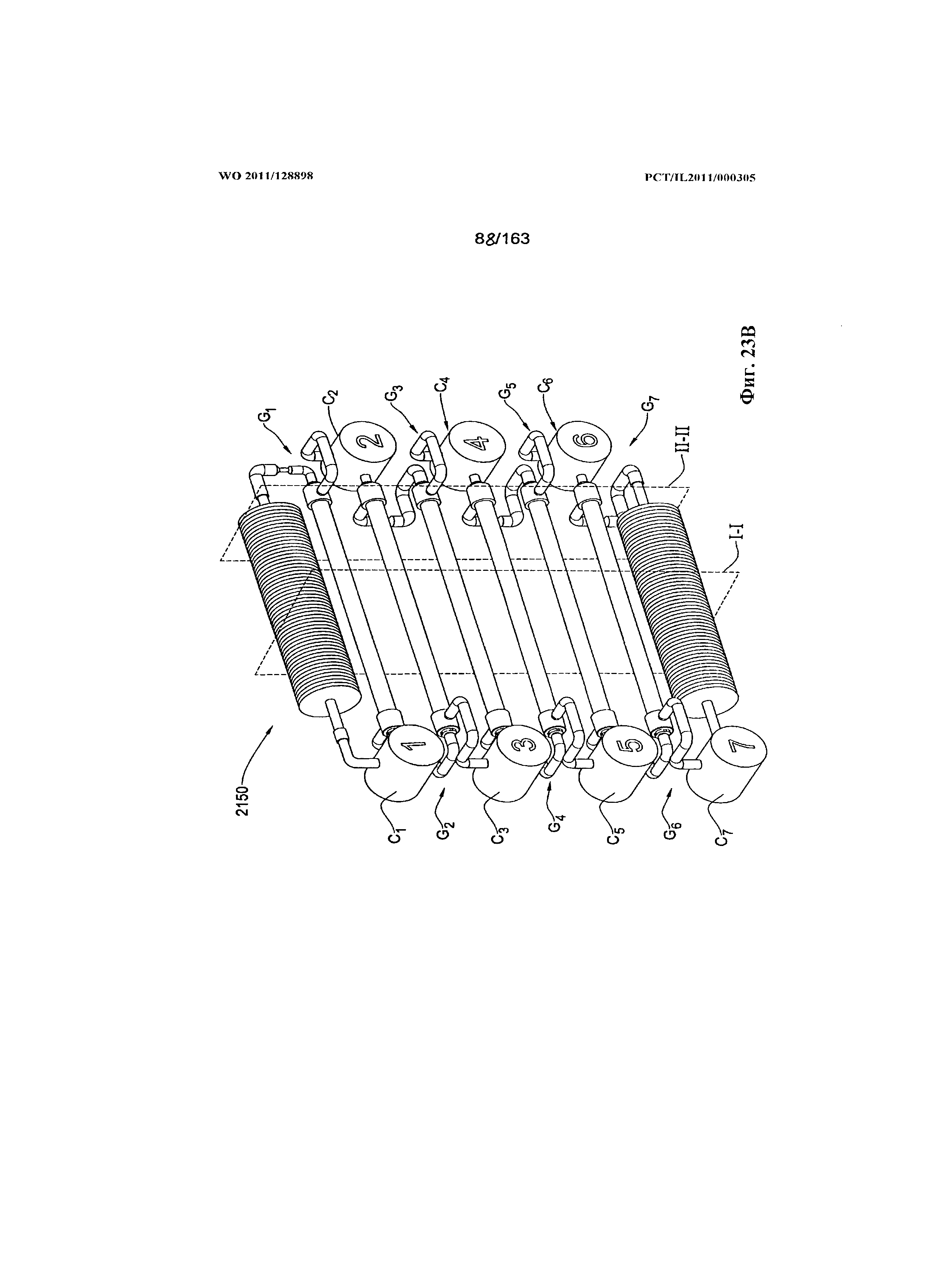

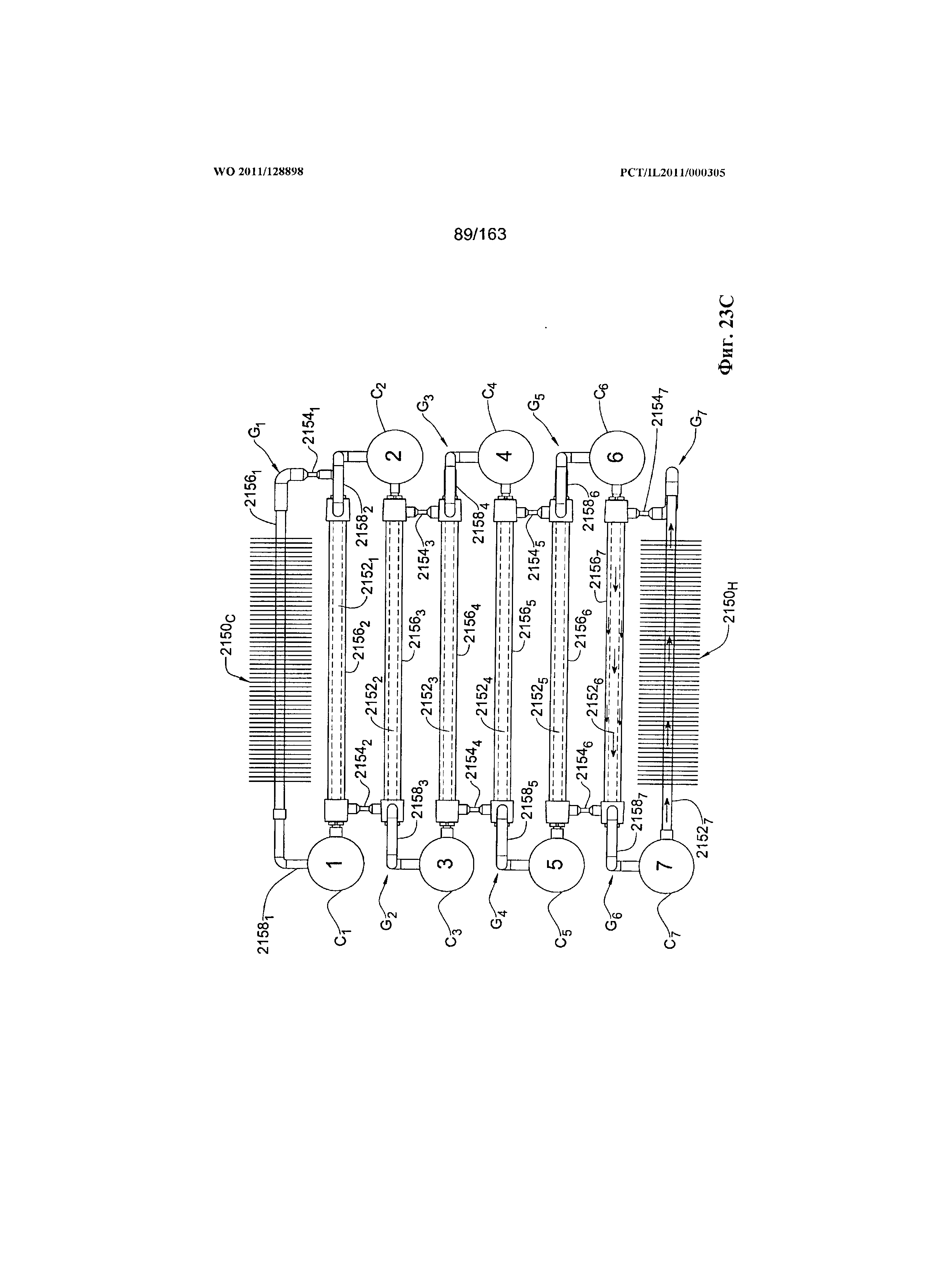

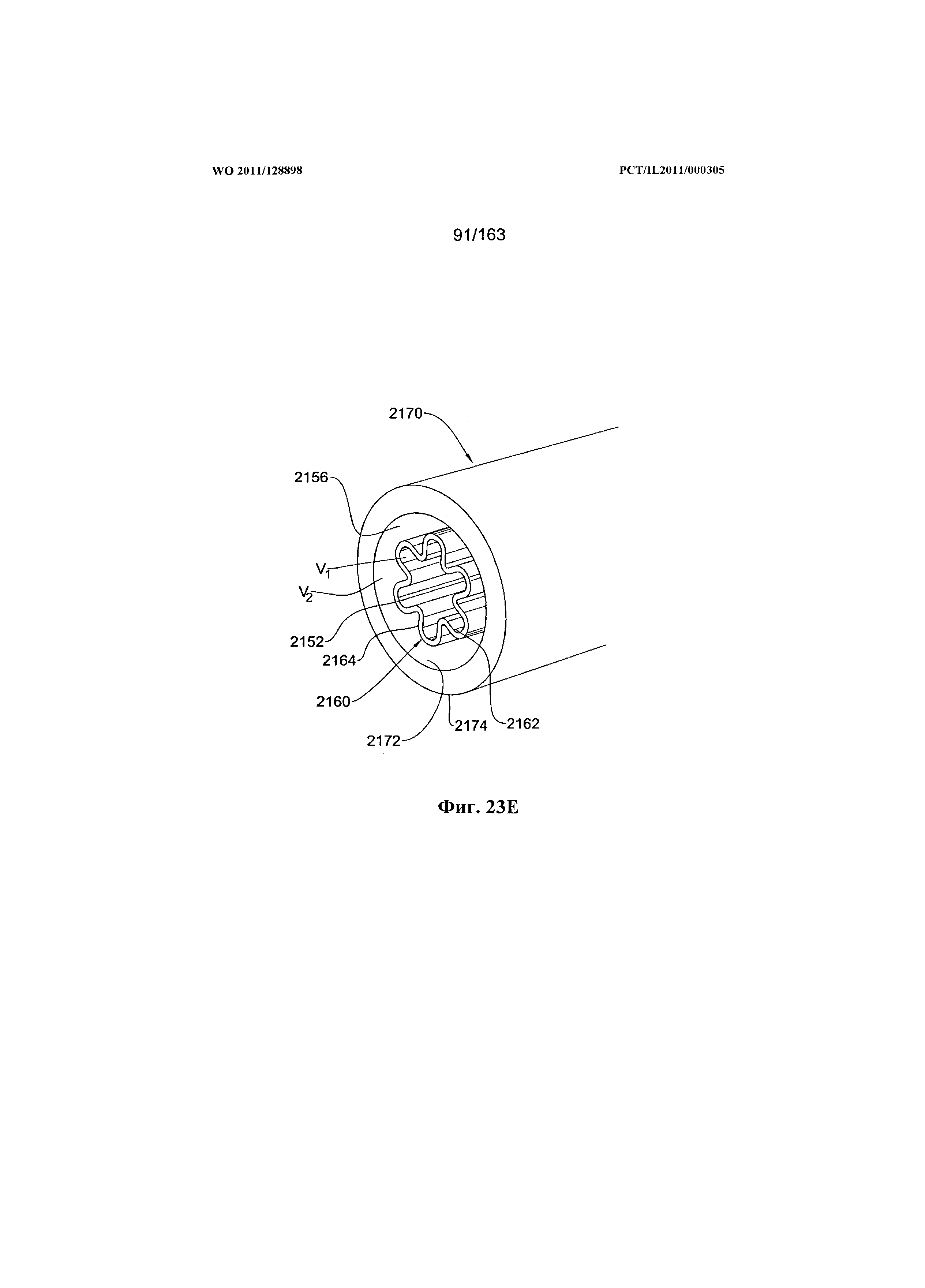

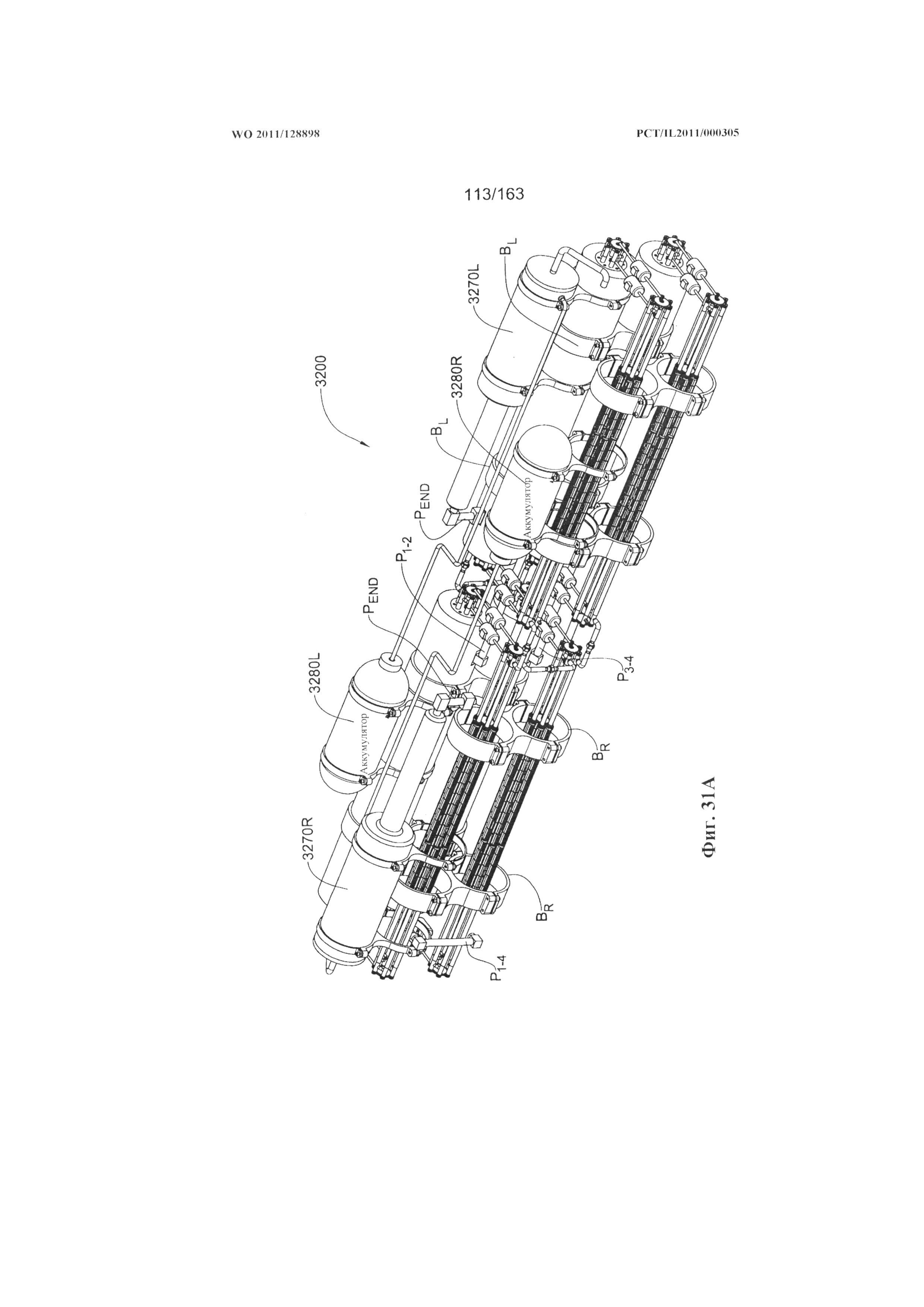

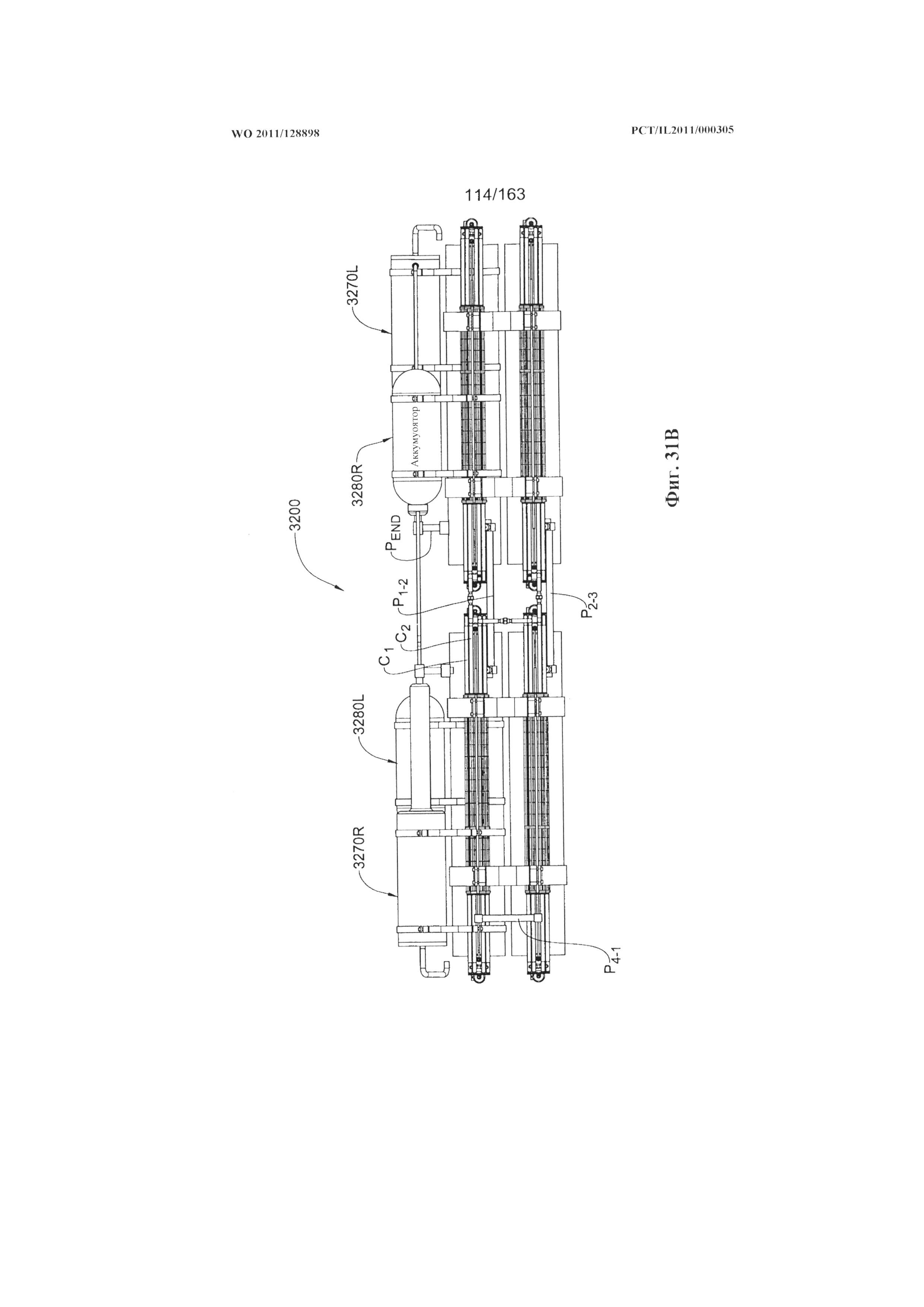

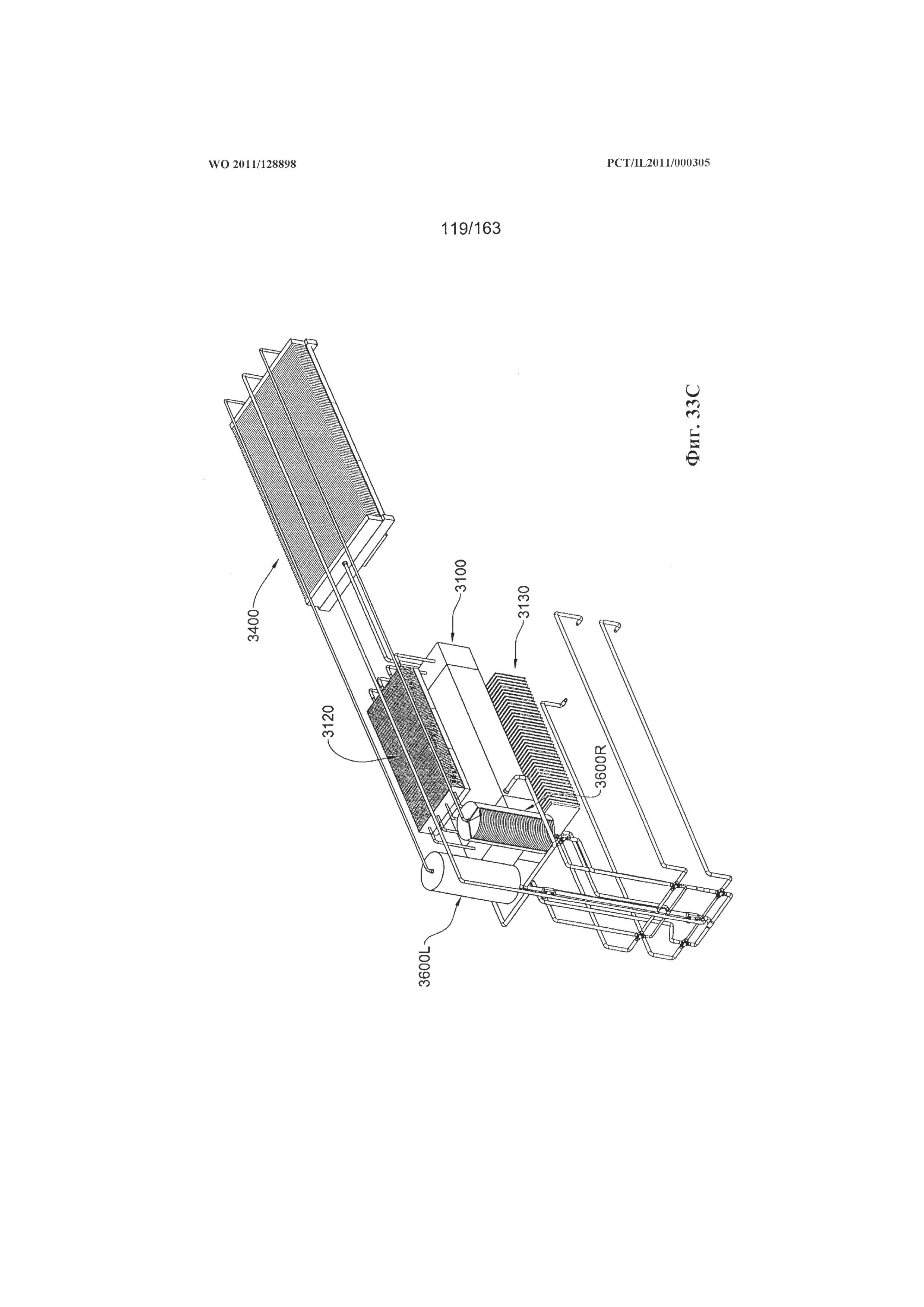

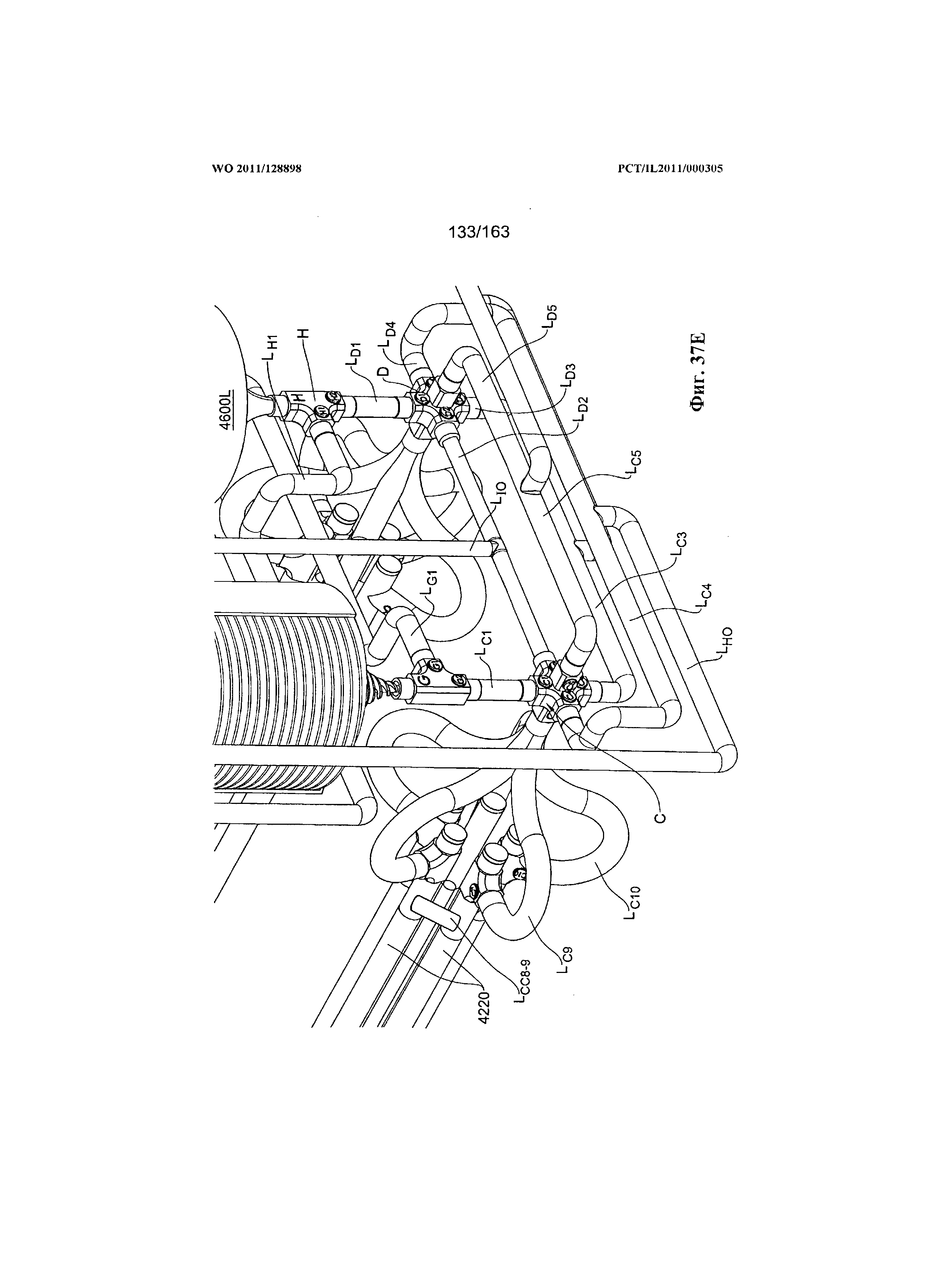

Модуль давления может содержать сосуд, содержащий среду под давлением и по меньшей мере одну трубу (называемую здесь «трубой» или «сердечником»), имеющую впускной конец и выпускной конец, представляющие собой соответствующие впускной и выпускной концы модуля давления. Таким образом, указанная труба может быть выполнена с возможностью селективного сообщения через текучую среду с указанными резервуарами высокой/низкой температуры, обеспечивая прохождение через нее рабочей среды с высокой/низкой температурой.

В качестве альтернативы генератор может быть выполнен с возможностью прохождения рабочей среды с высокой/низкой температурой через трубу сосуда (при использовании селективного сообщения через текучую среду с резервуарами) для выполнения теплообмена со средой под давлением. Таким образом, рабочая среда высокой температуры использована для доведения среды под давлением до указанной максимальной рабочей температуры, а указанная рабочая среда низкой температуры использована для доведения указанной среды под давлением до указанной минимальной рабочей температуры.

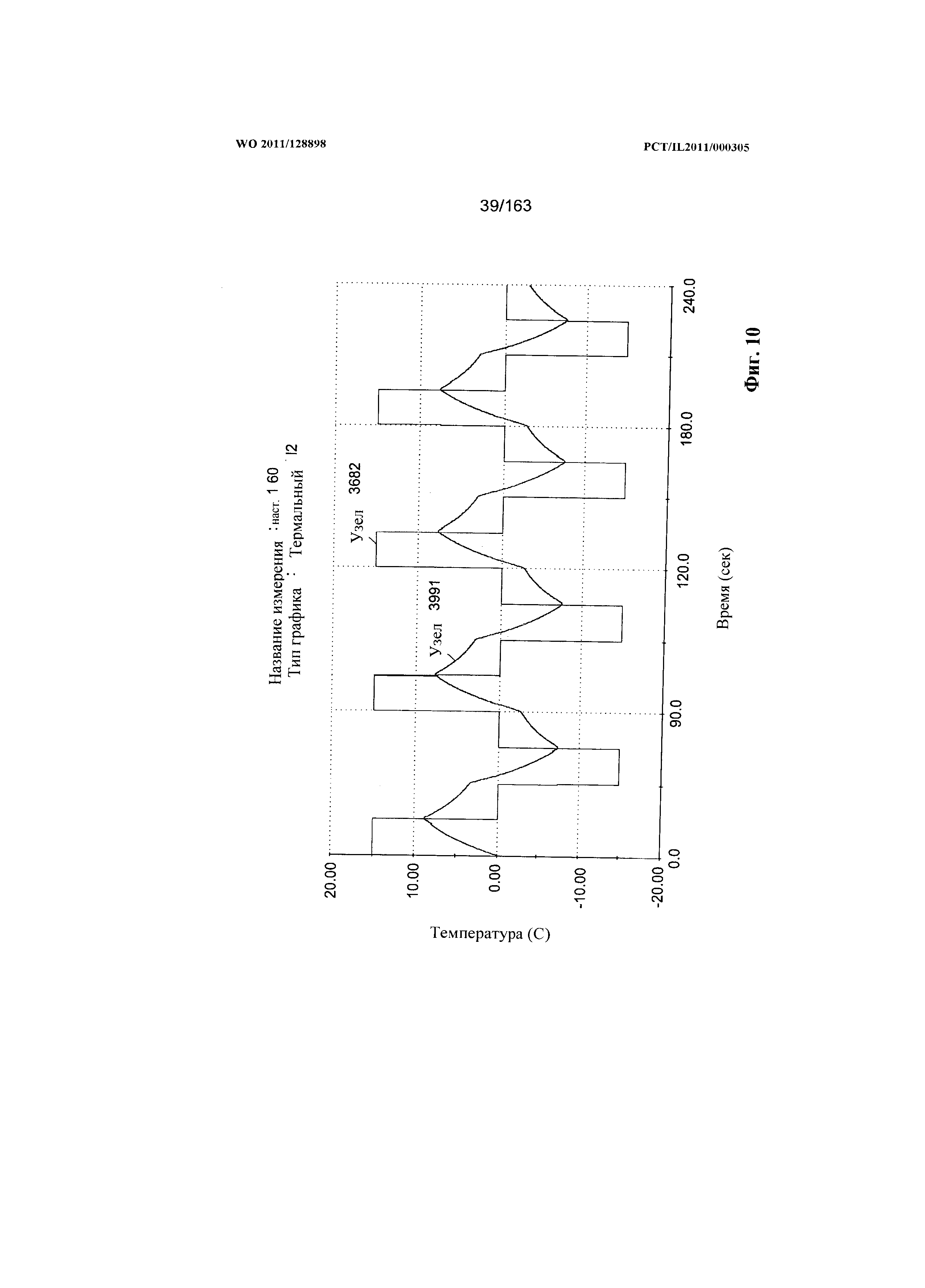

В результате среда под давлением выполнена с возможностью колебания между ее максимальной рабочей температурой и ее минимальной рабочей температурой, причем указанное колебание вызывает соответствующее увеличение/уменьшение объема указанной среды под давлением, что может быть использовано модулем преобразования для выработки электроэнергии.

Что касается модуля давления, то могут быть использованы (по отдельности или в комбинации друг с другом) следующие особенности:

- сосуд может быть сосудом давления, в котором среду под давлением предварительно подвергают воздействию давления для создания среды высокого давления; преимущества предварительного воздействия на среду под давлением станут очевидными при подробном описании работы генератора;

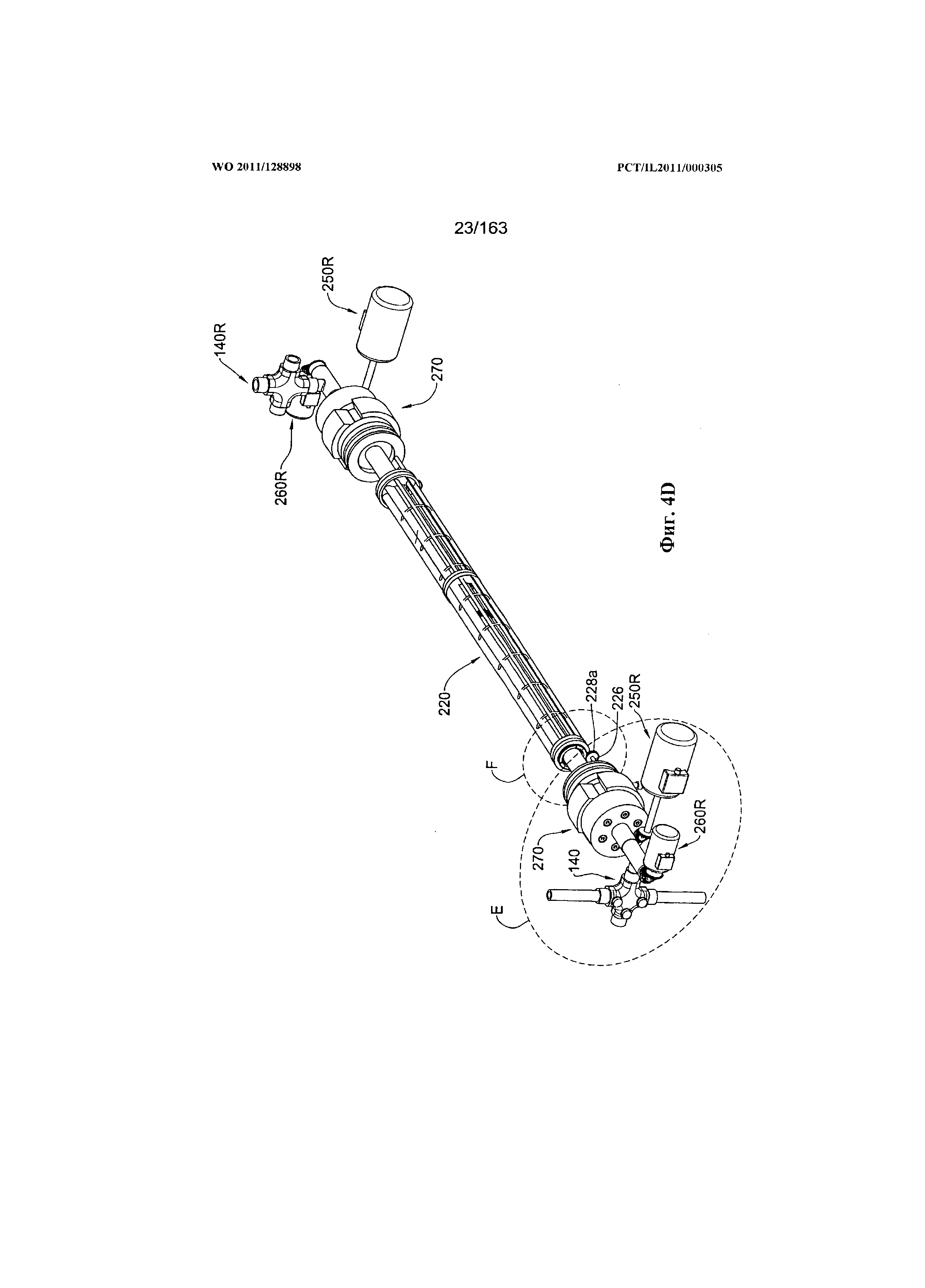

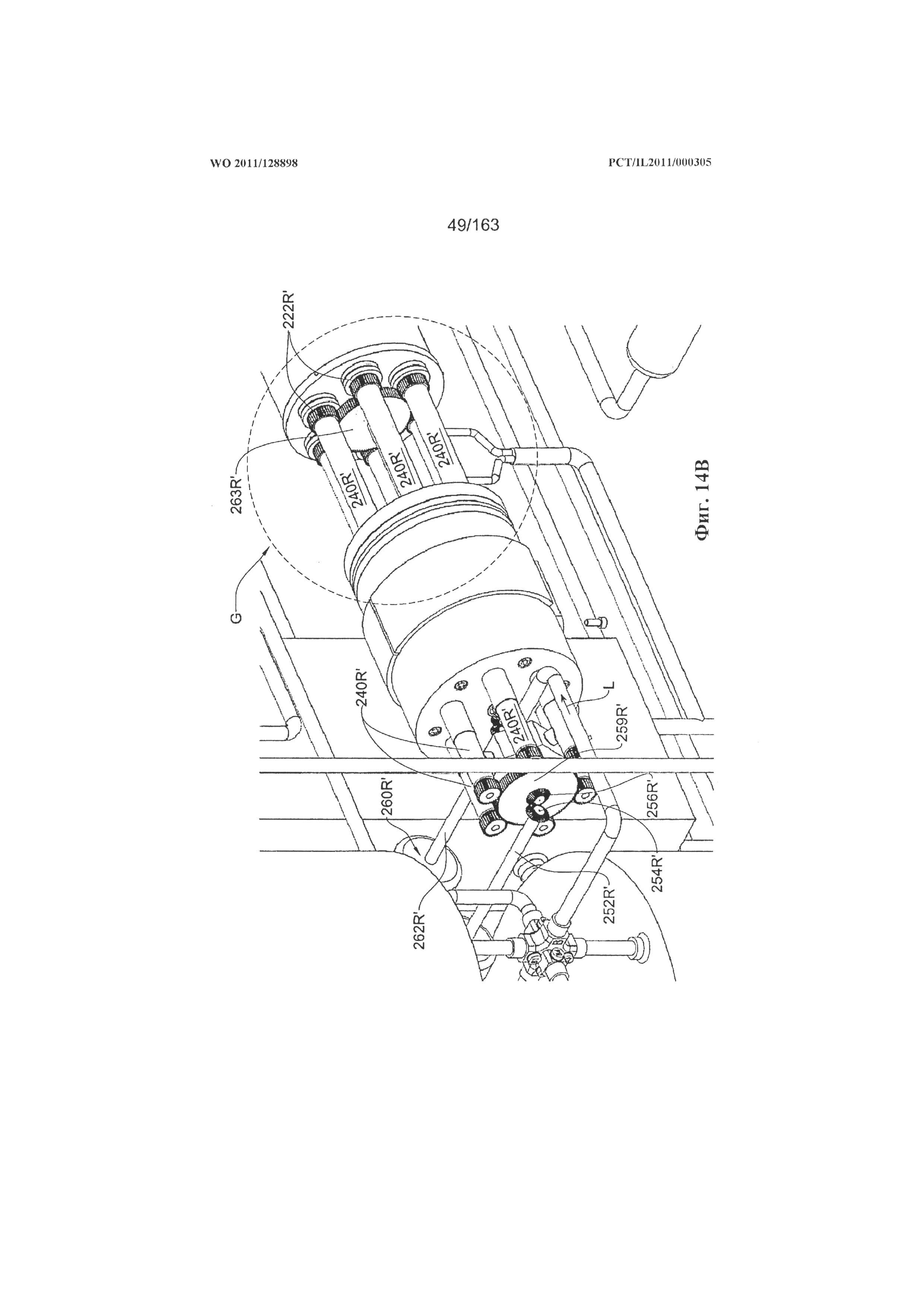

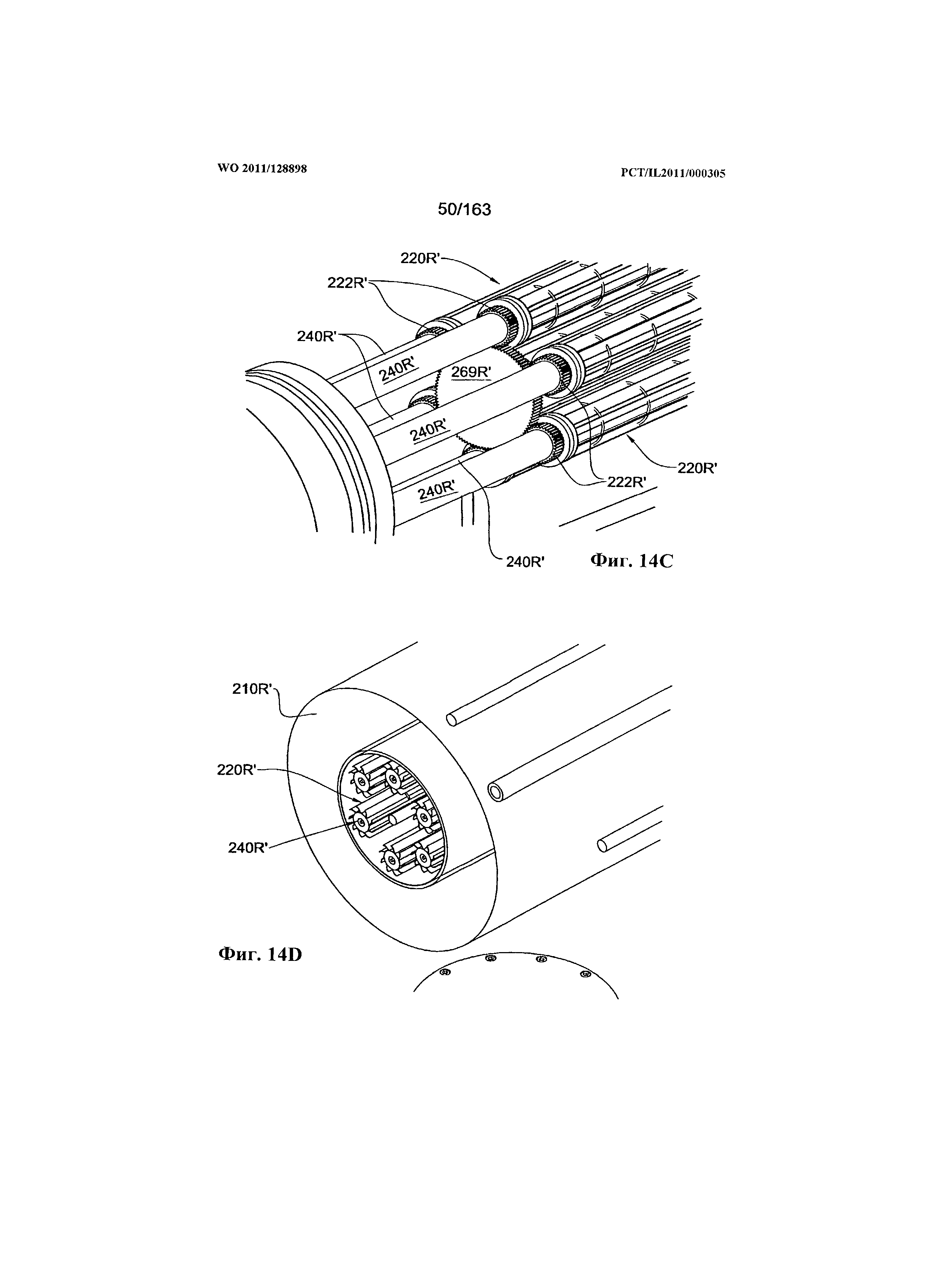

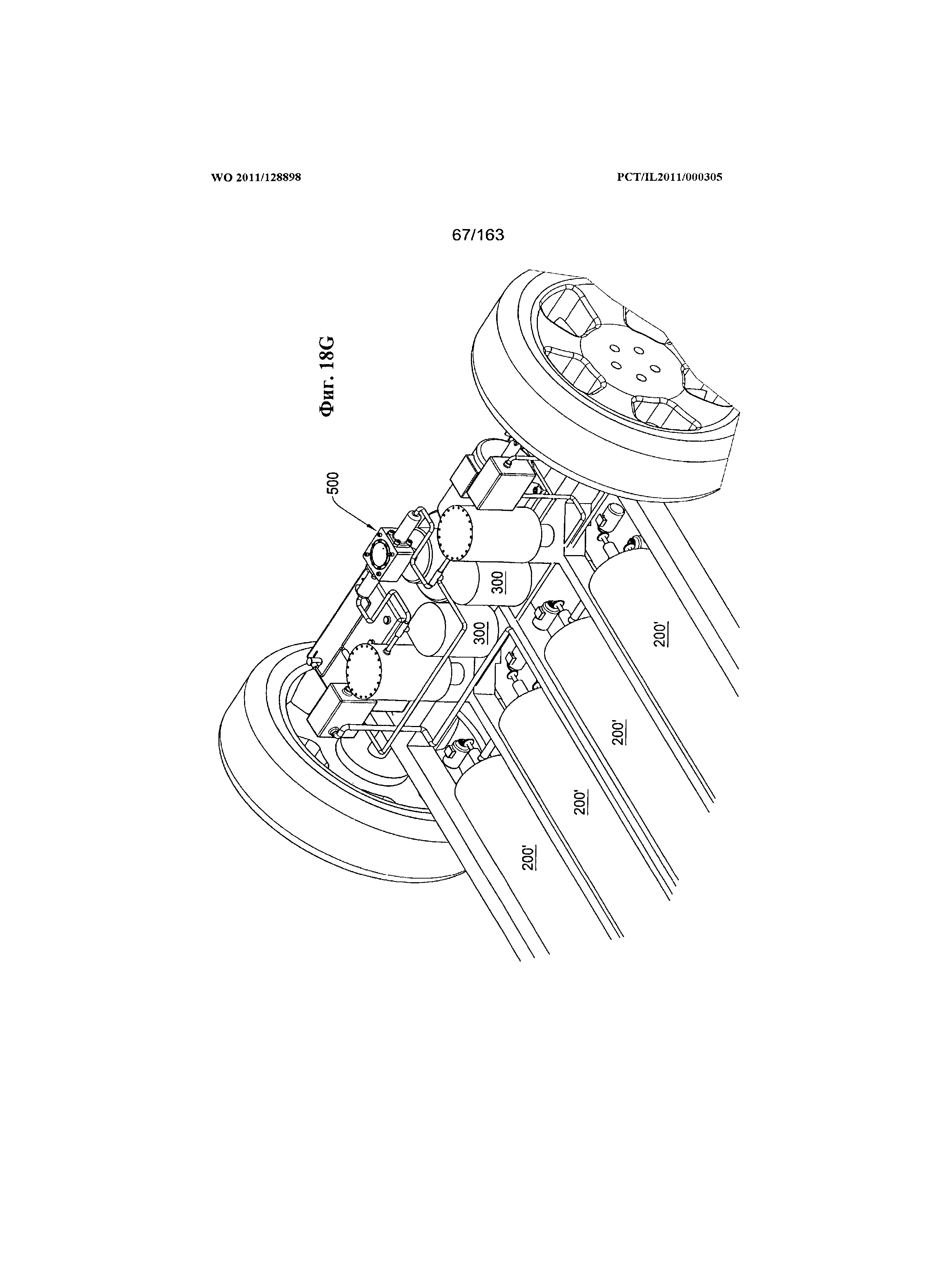

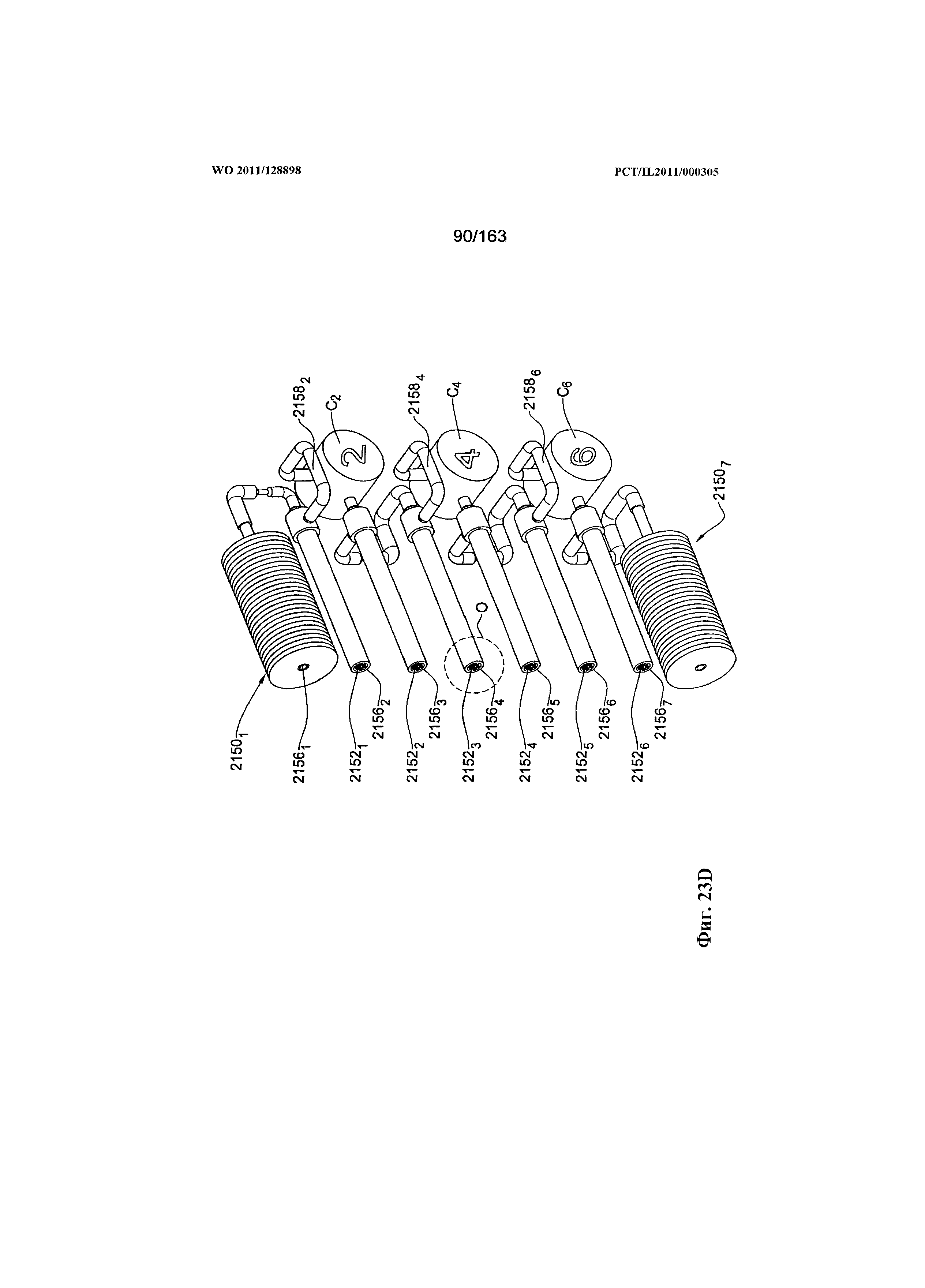

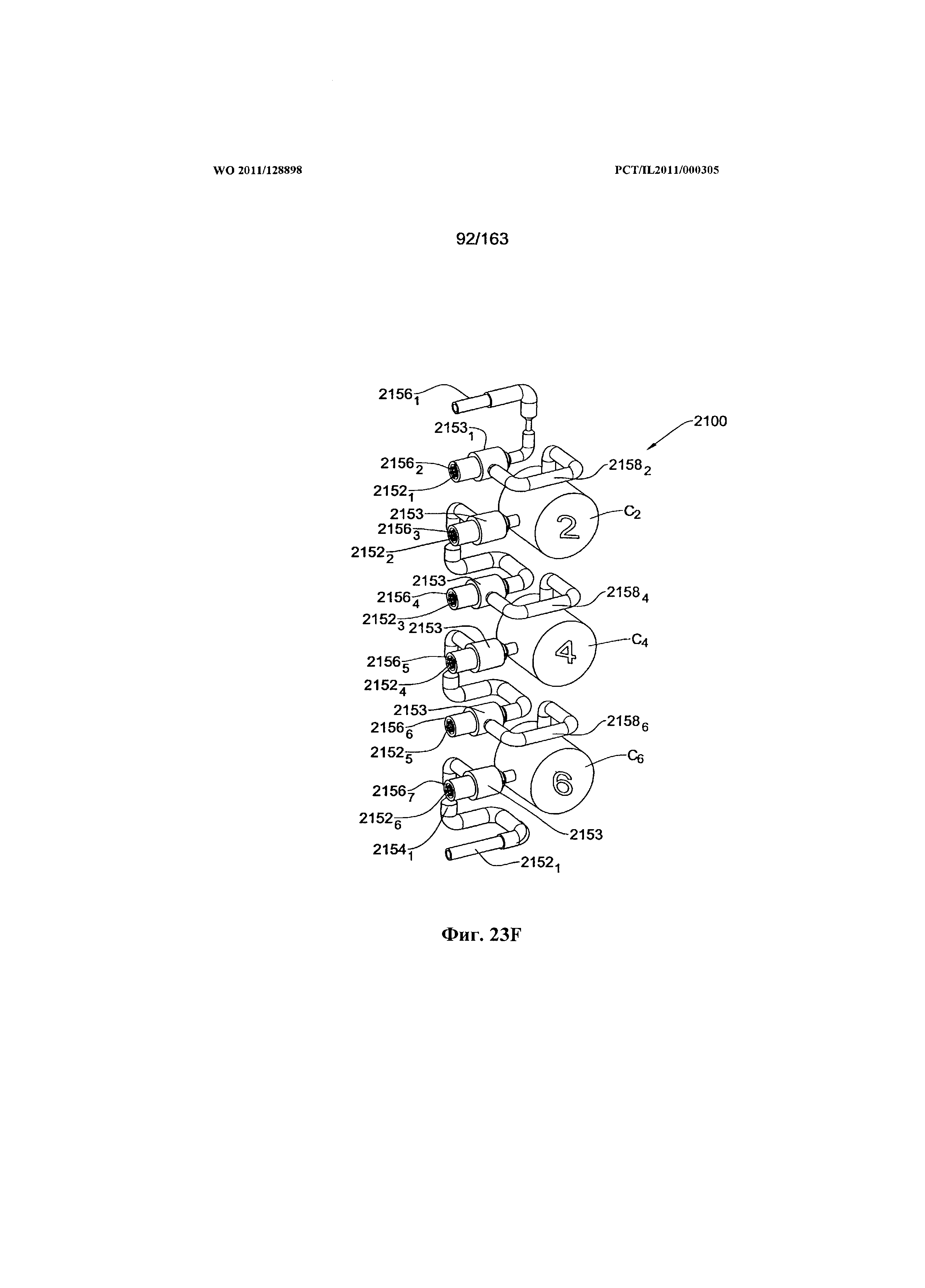

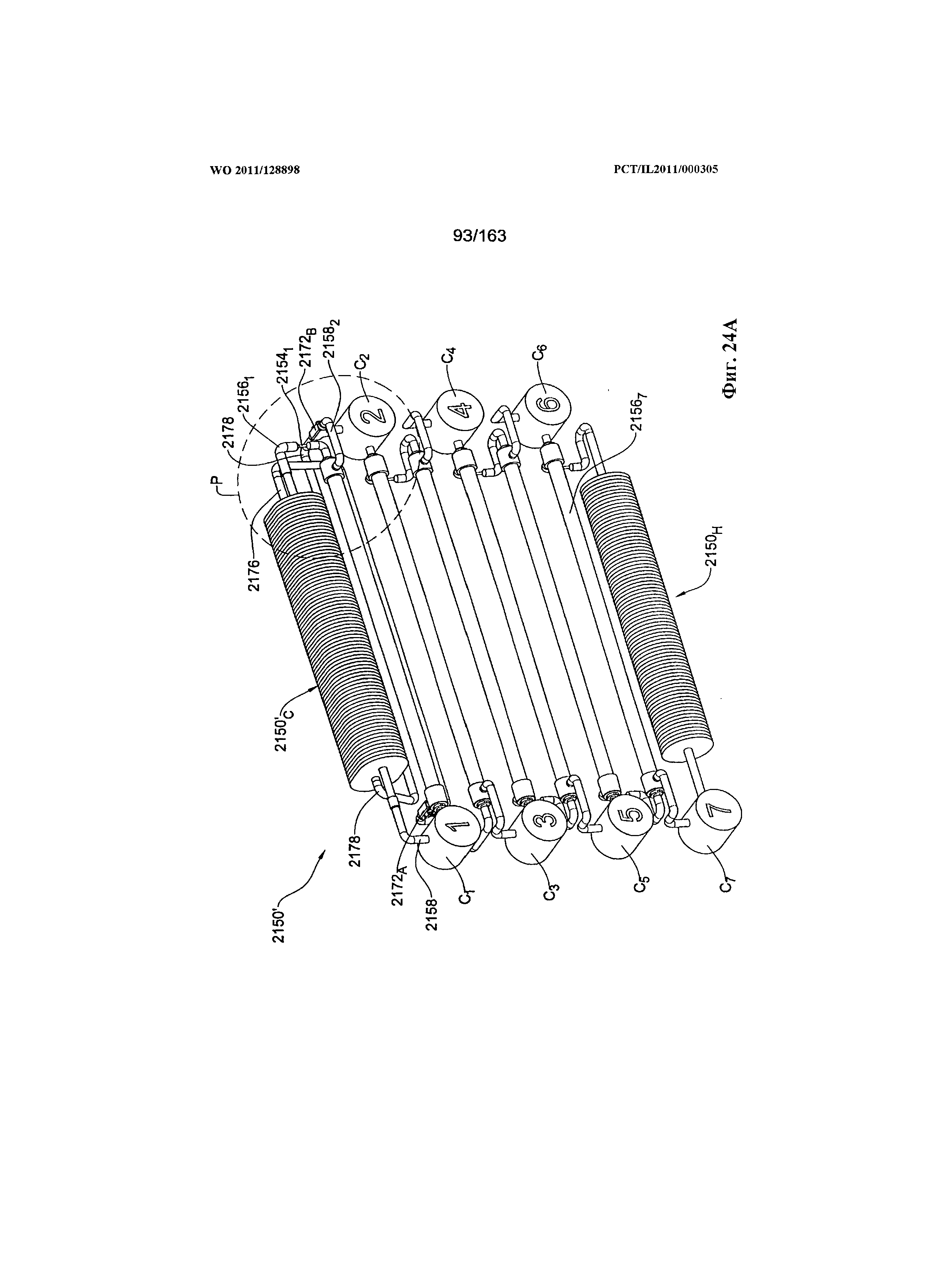

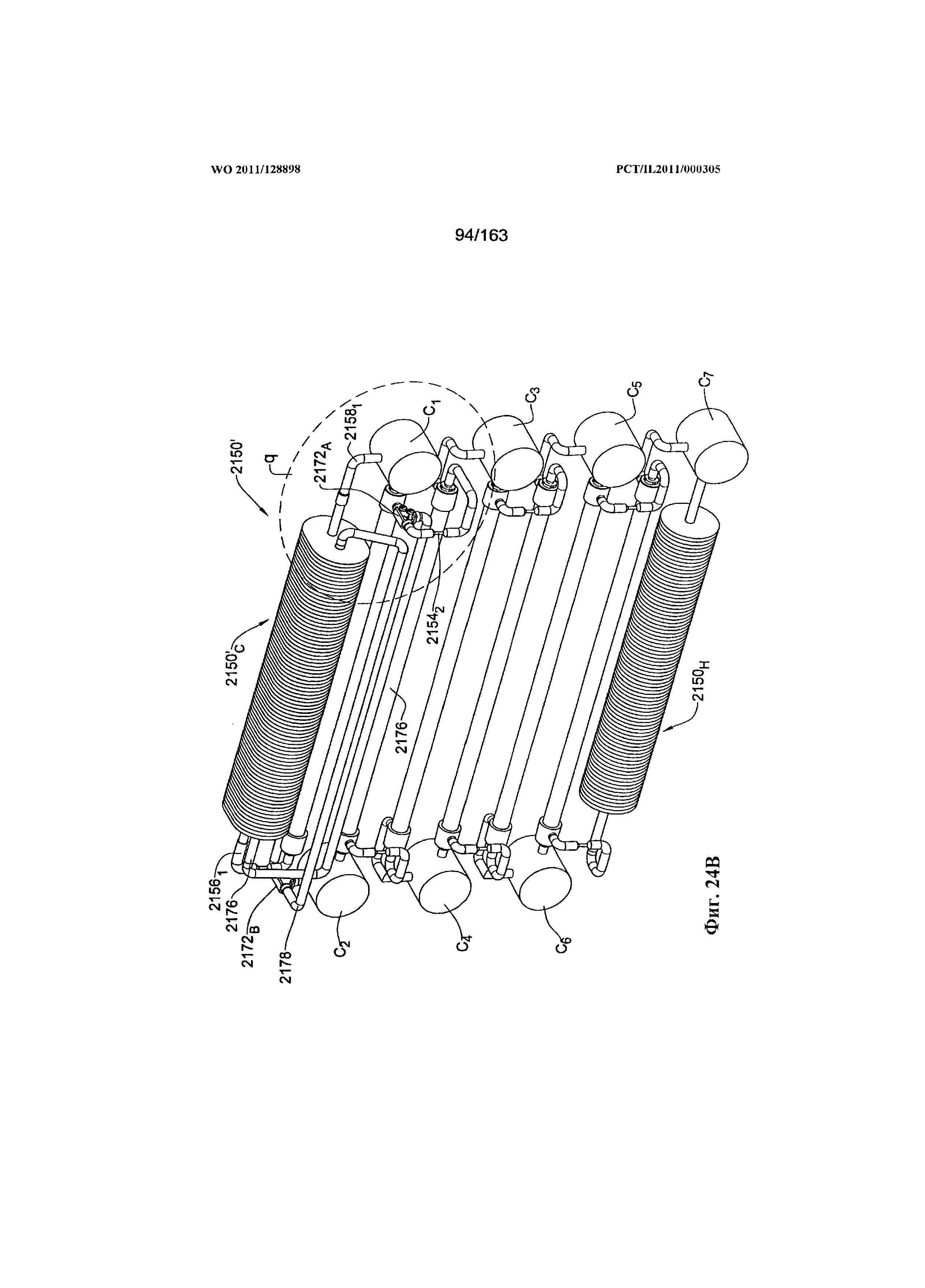

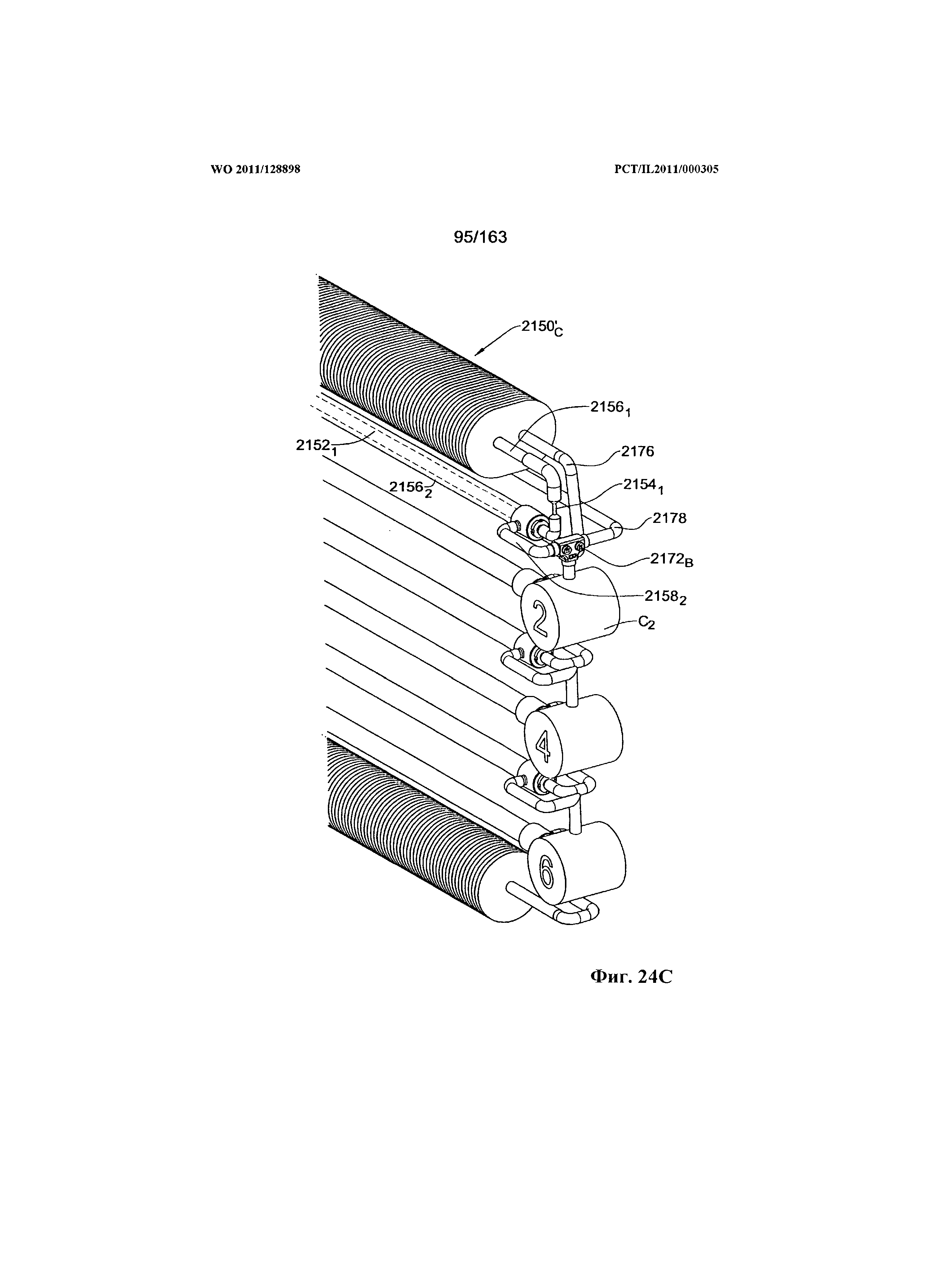

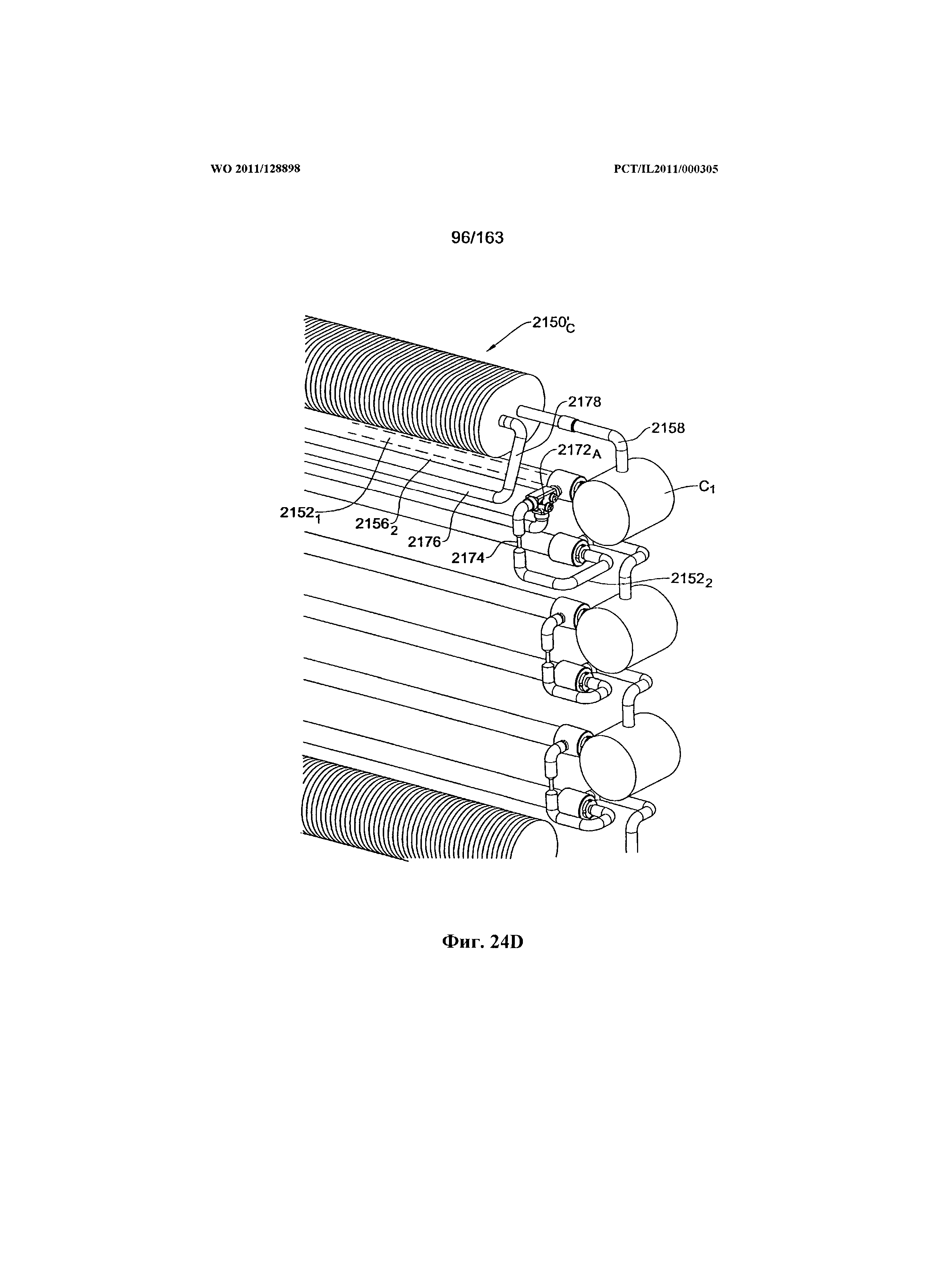

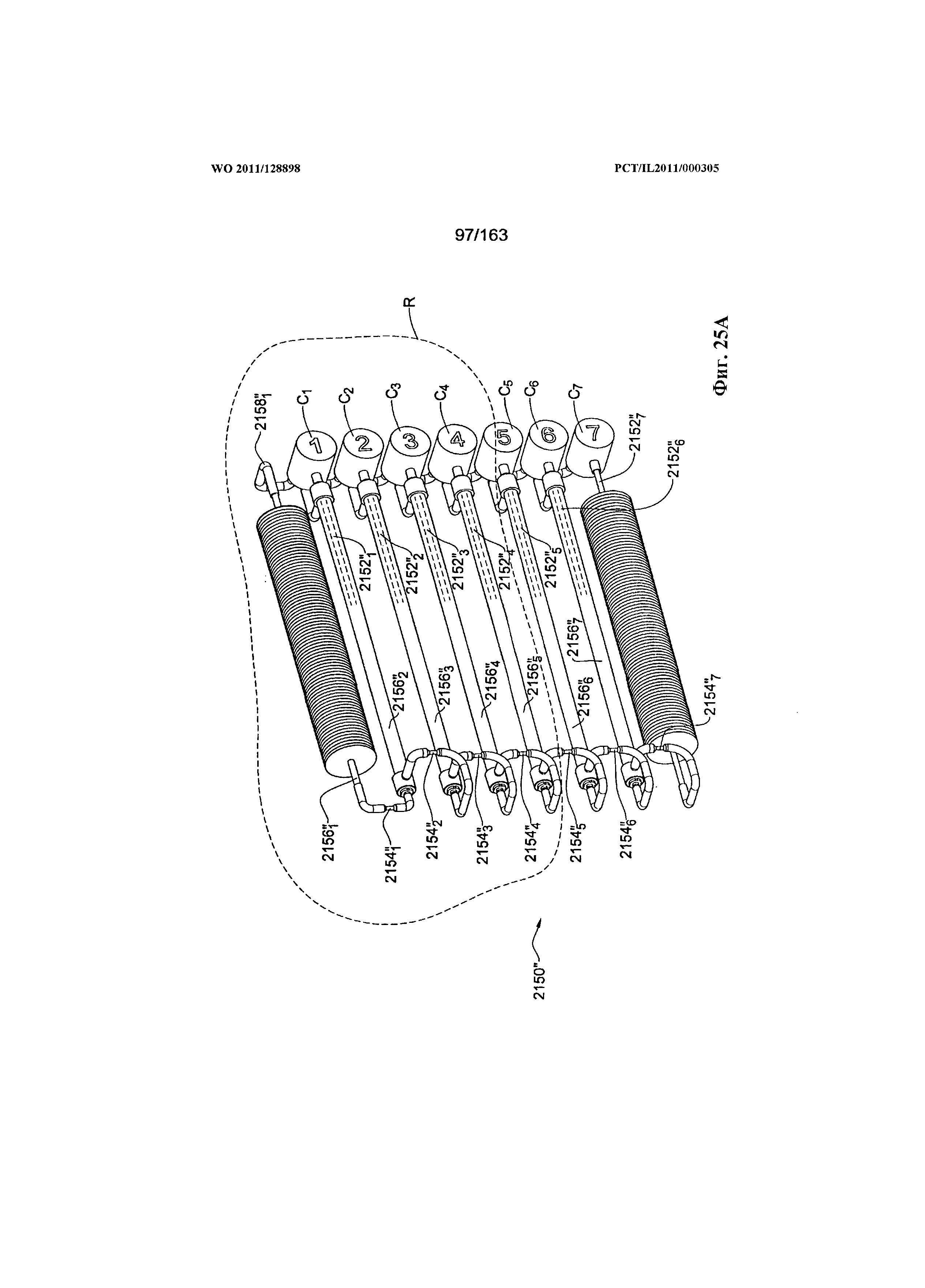

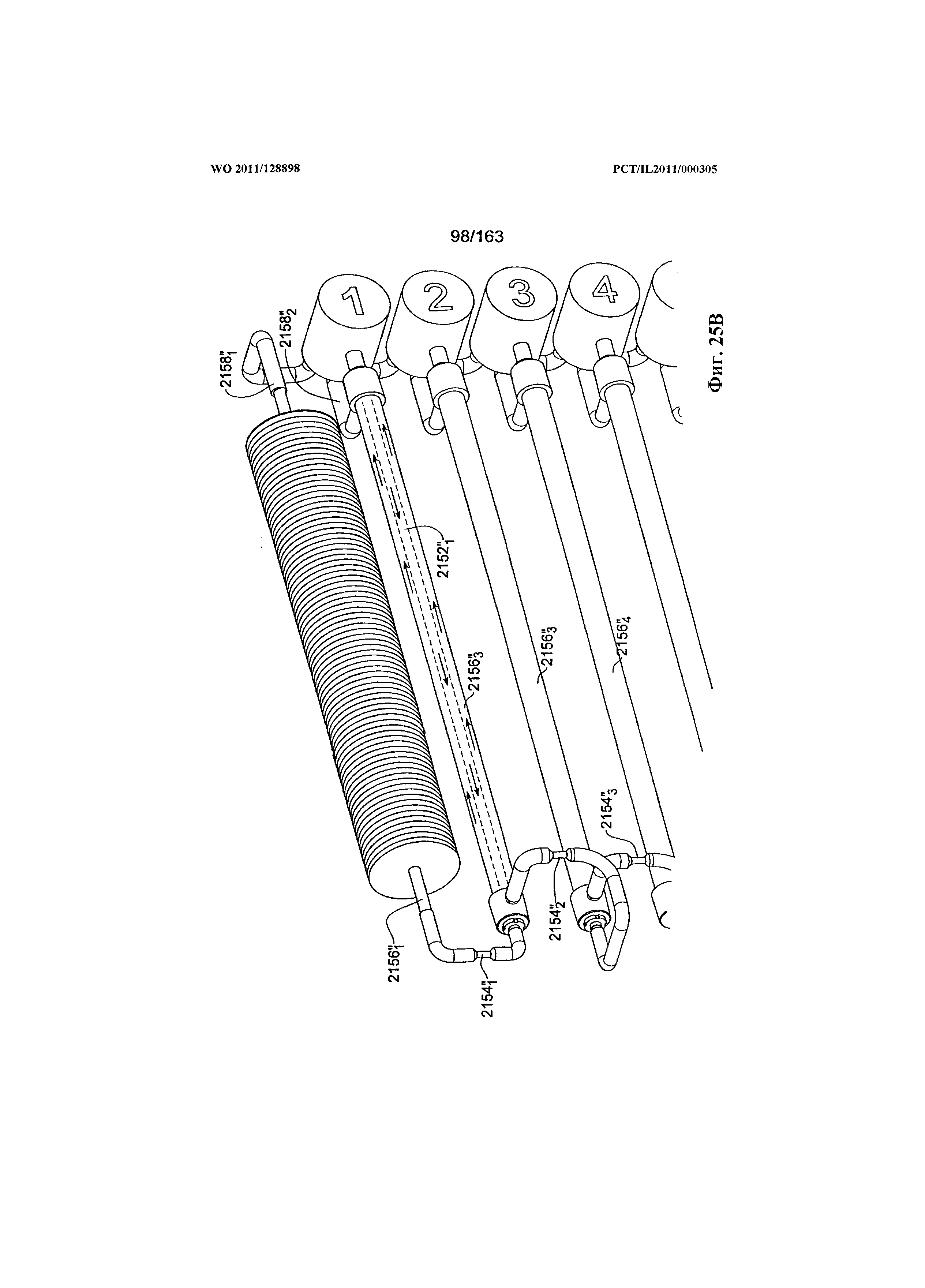

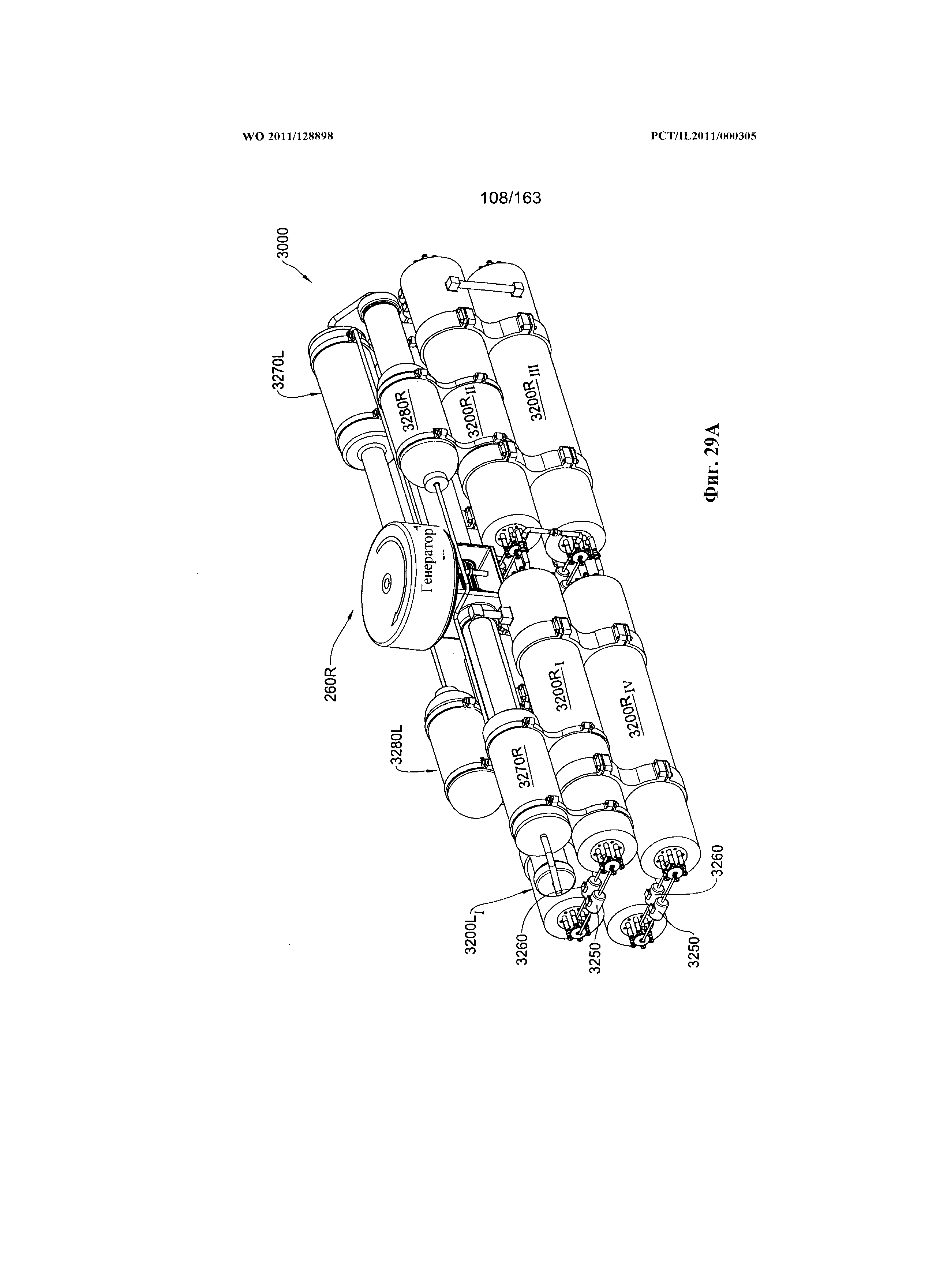

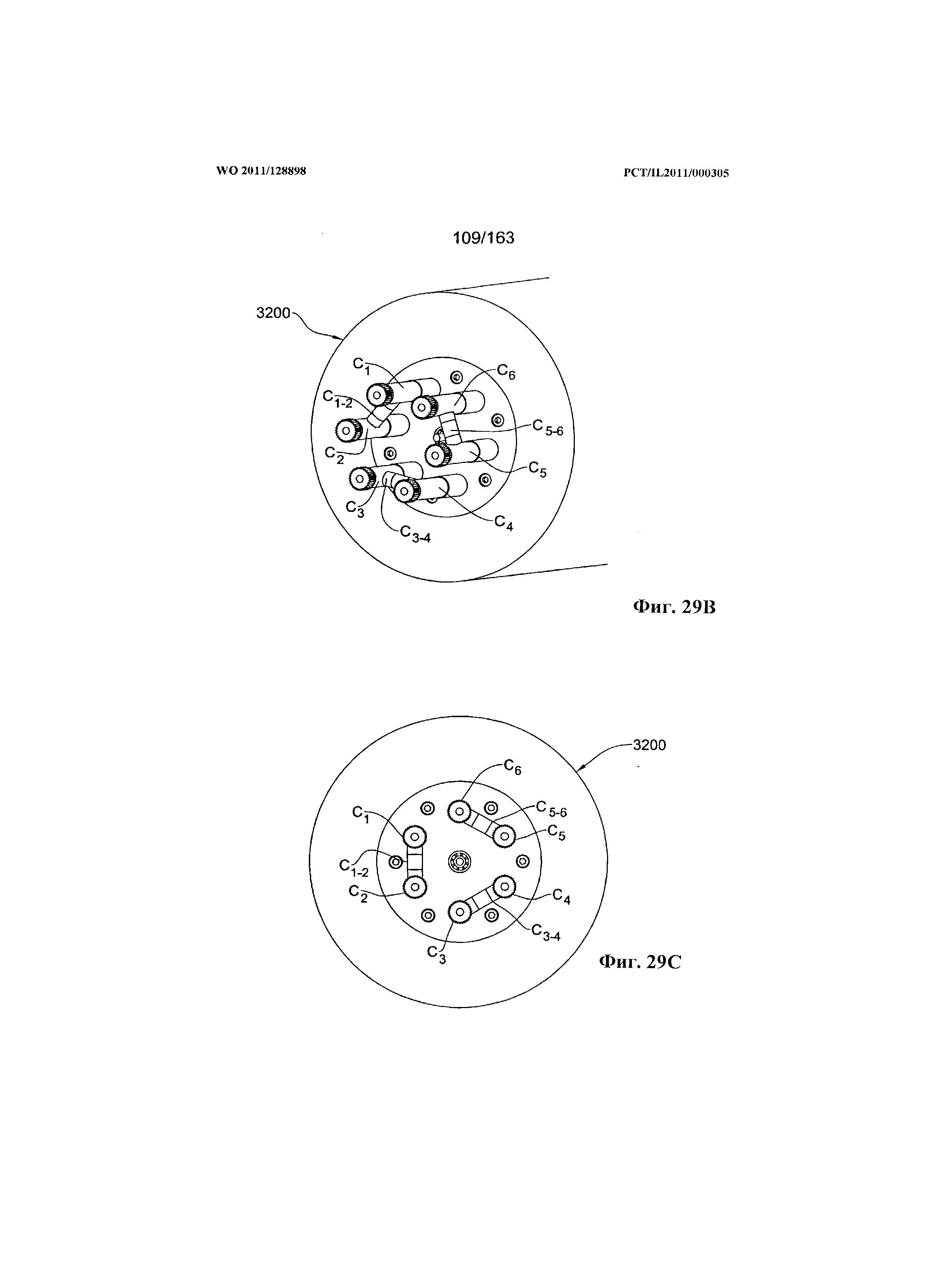

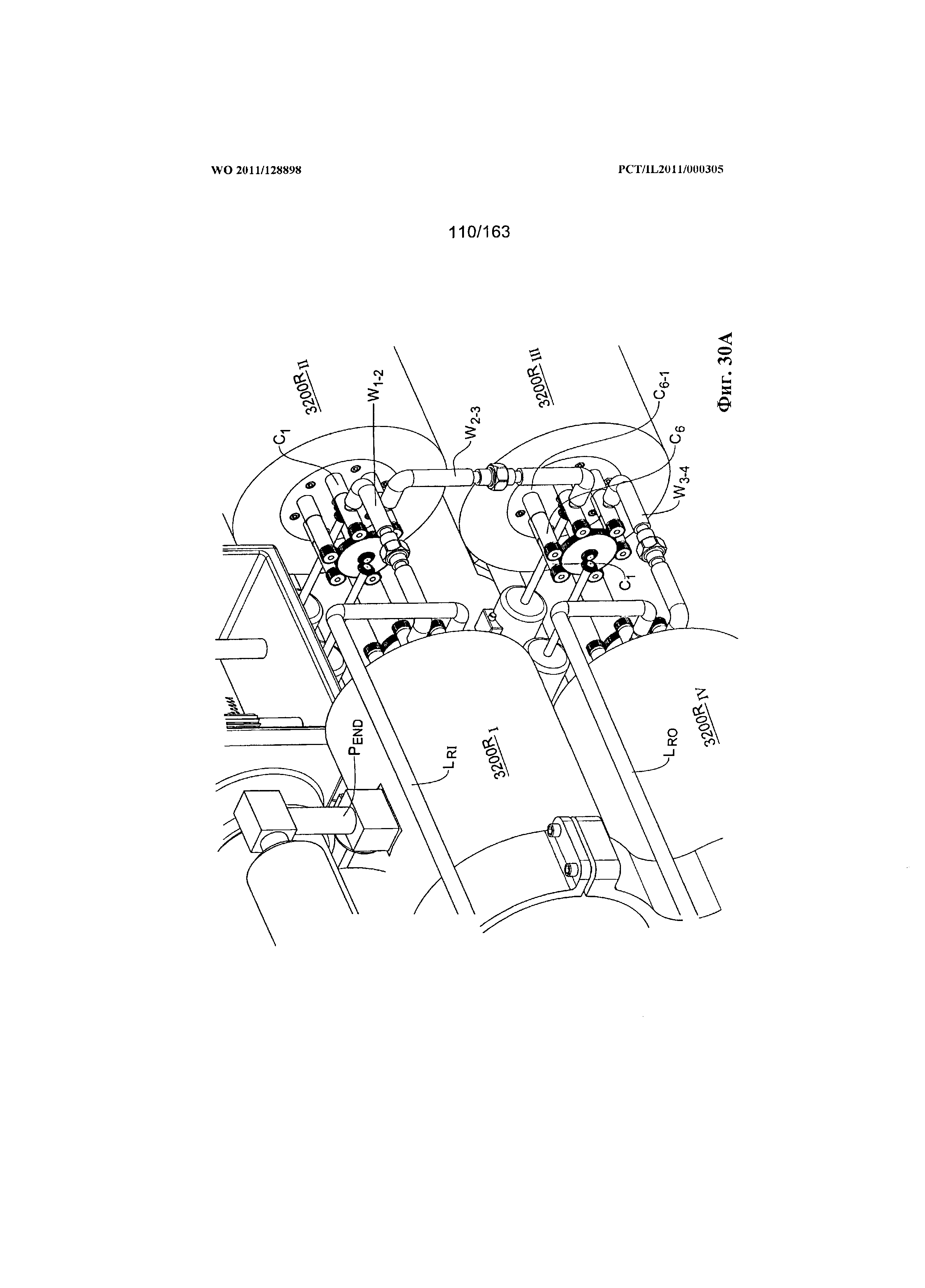

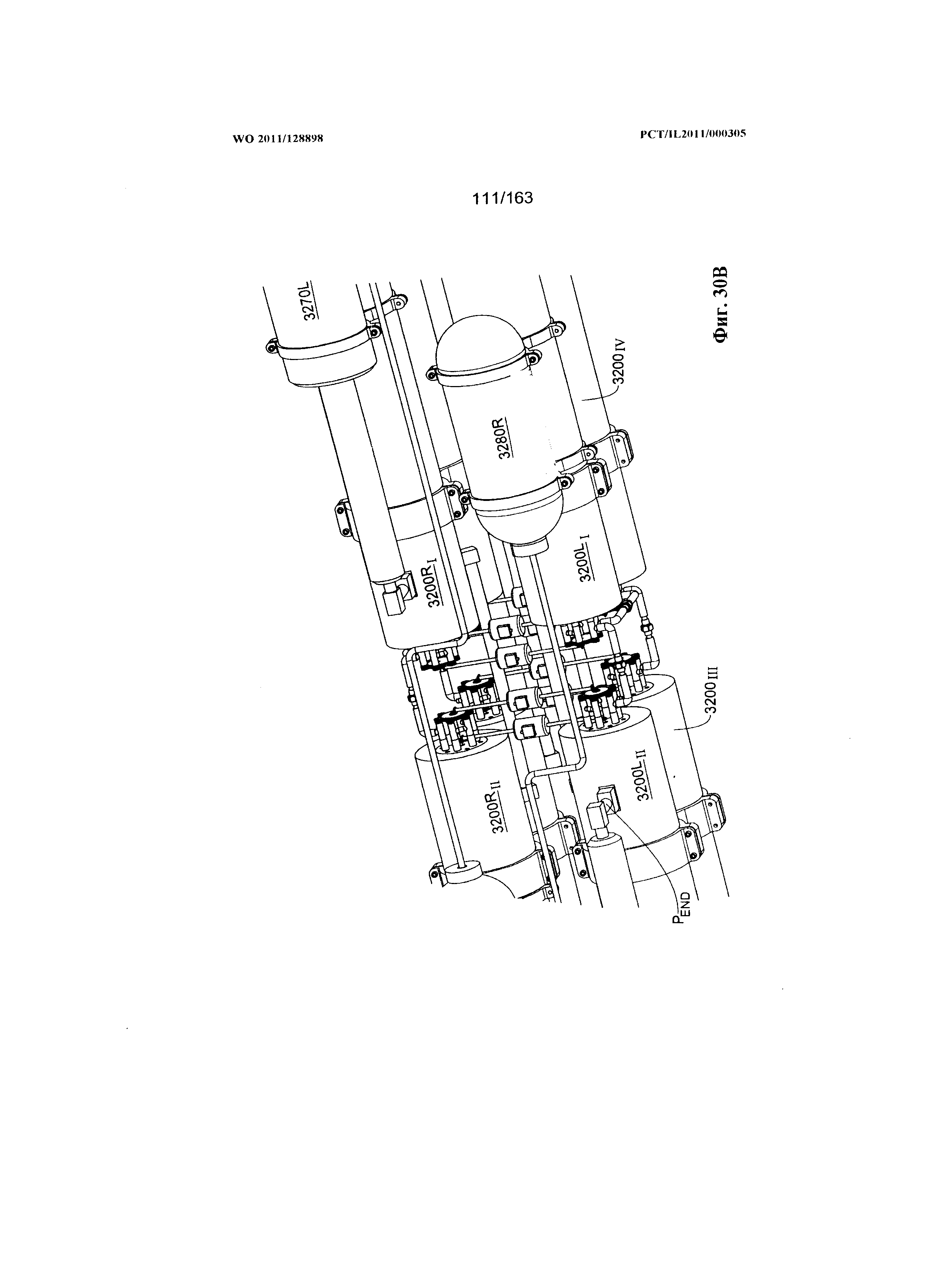

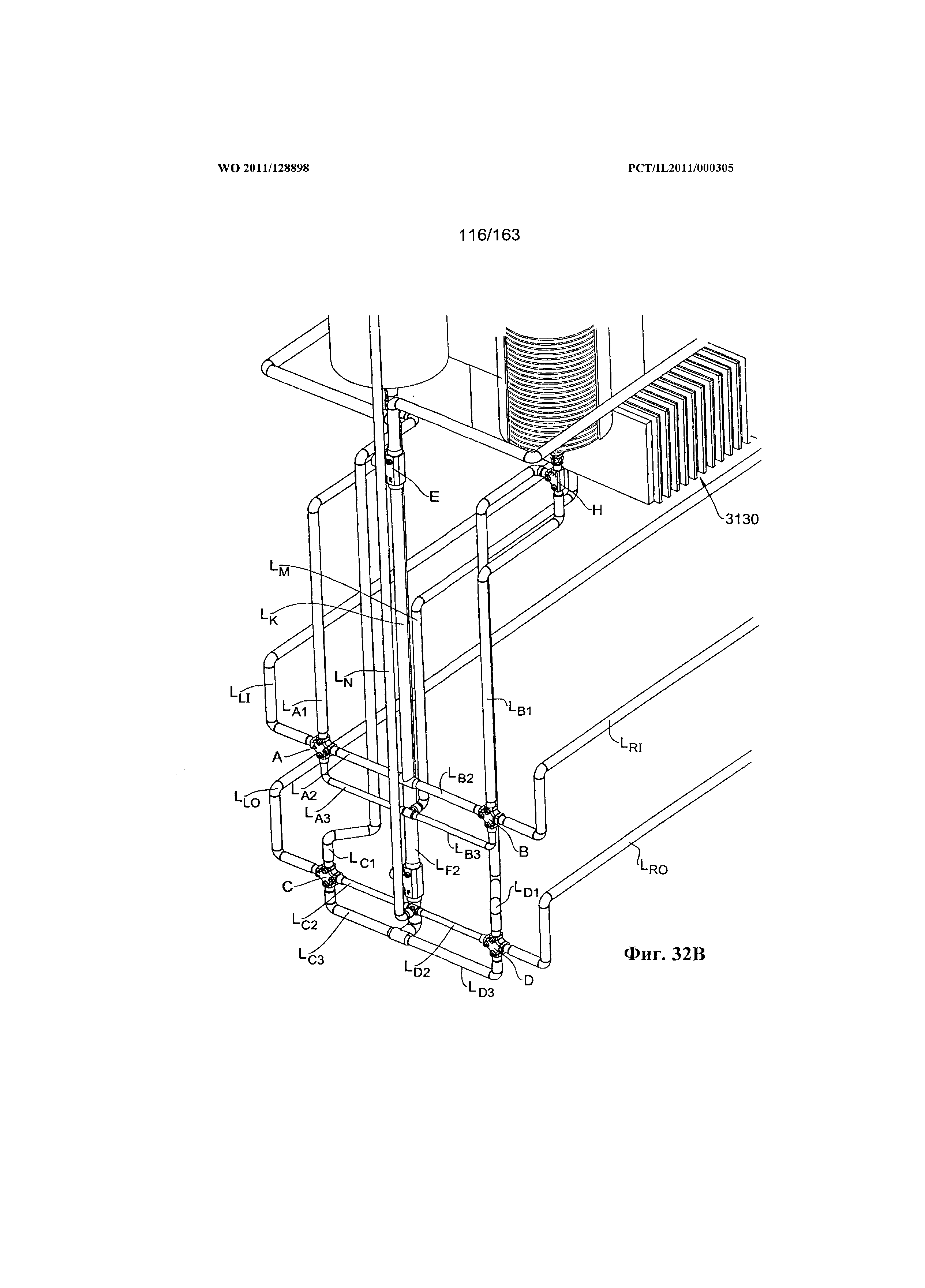

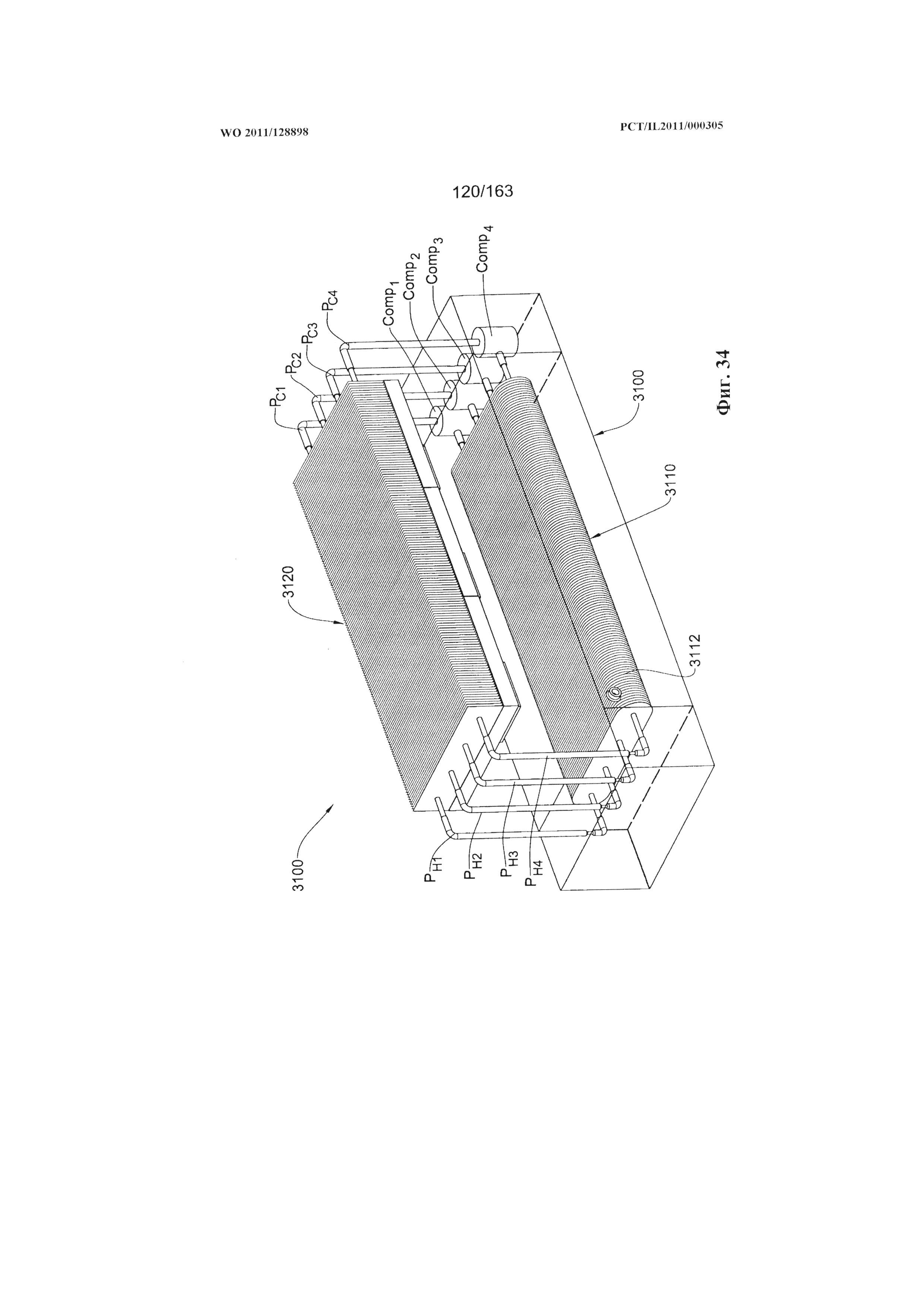

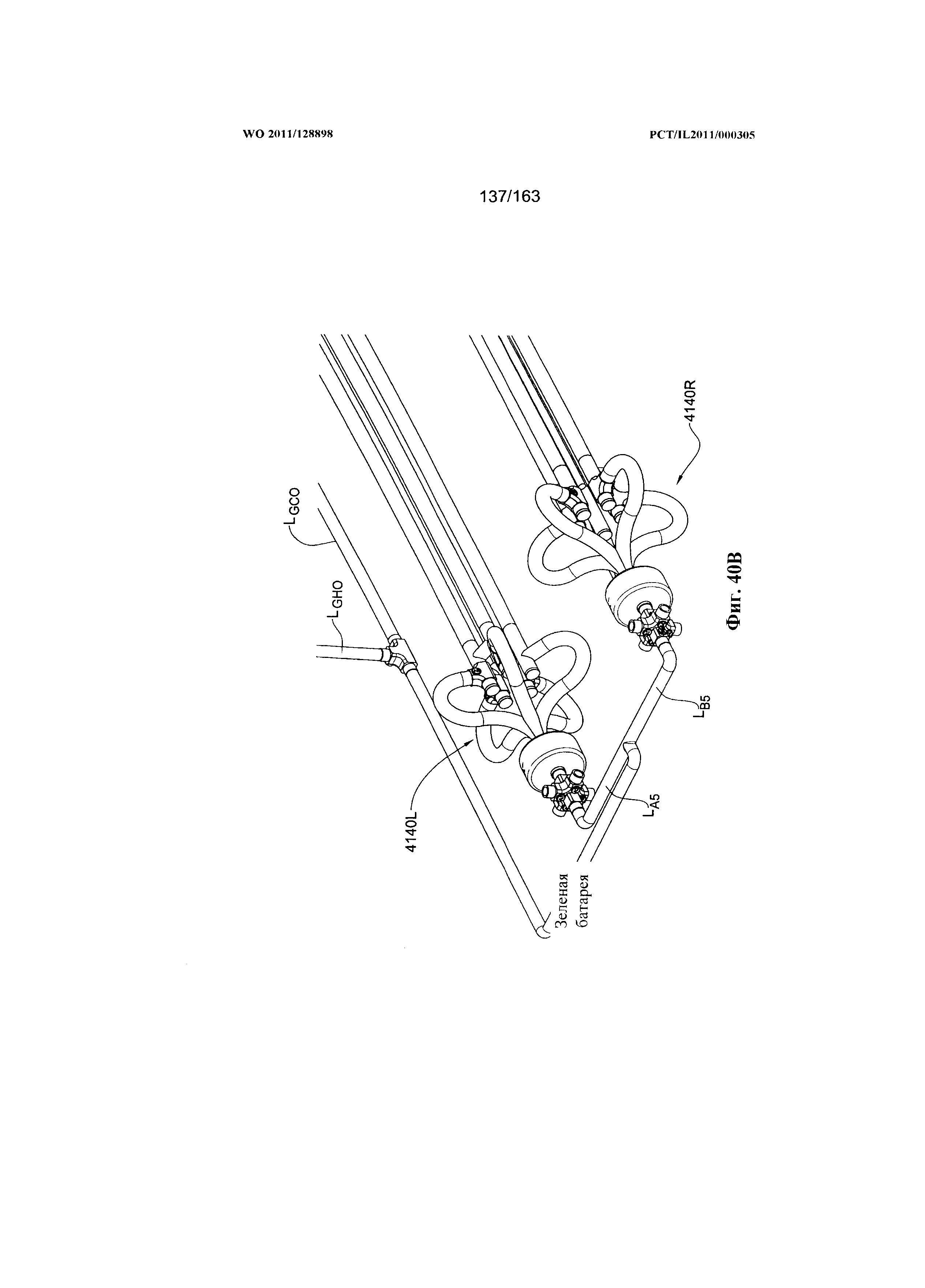

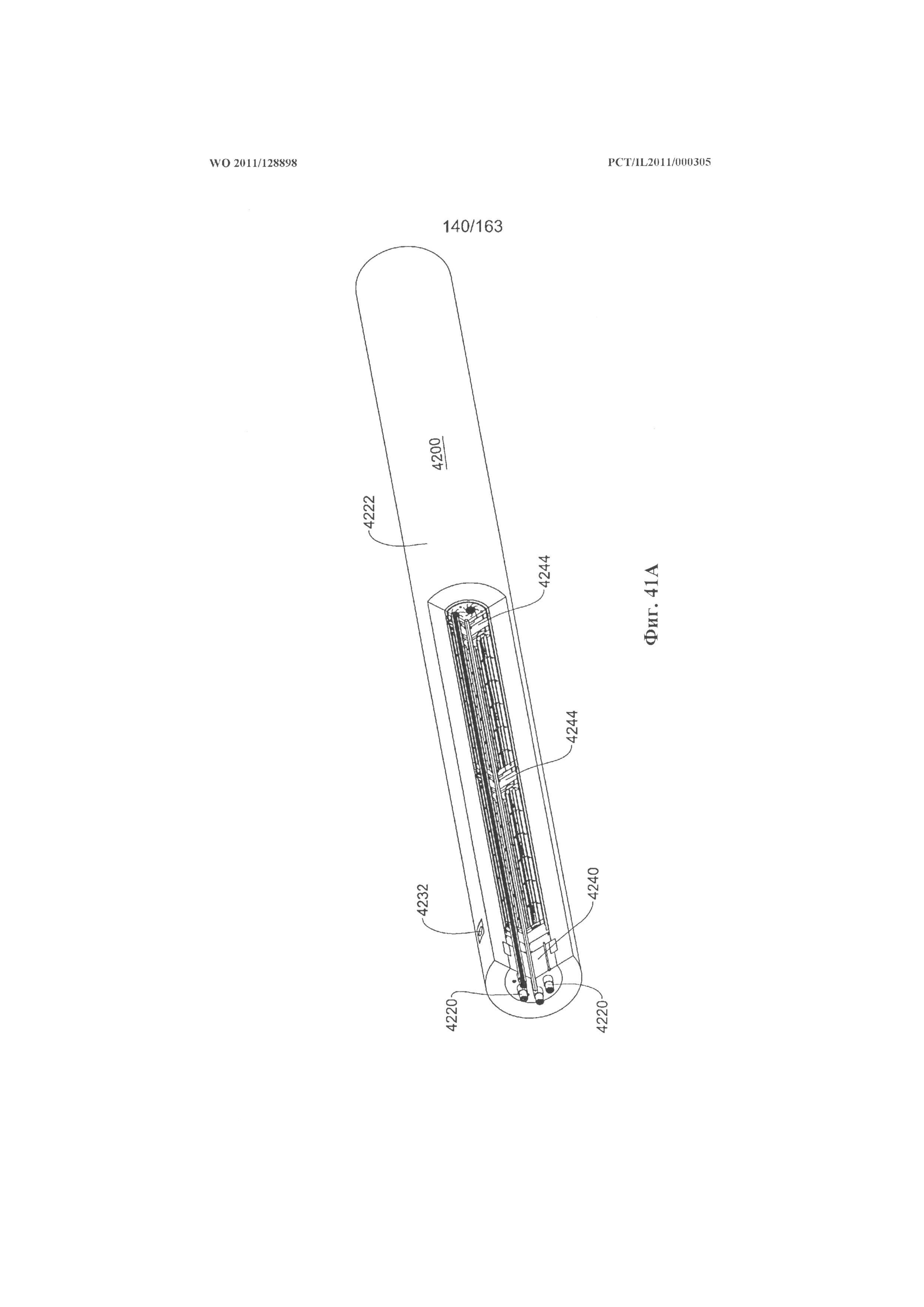

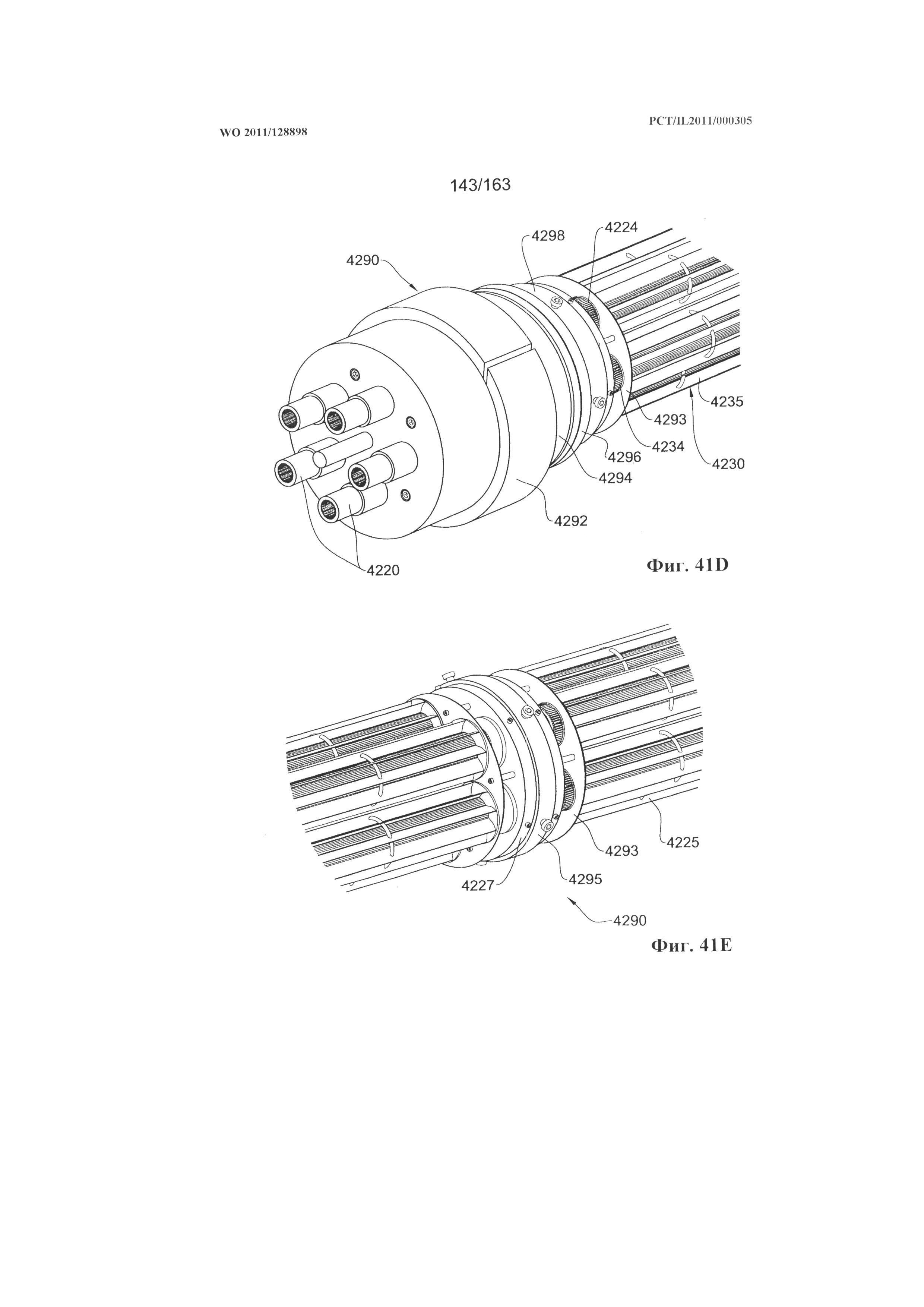

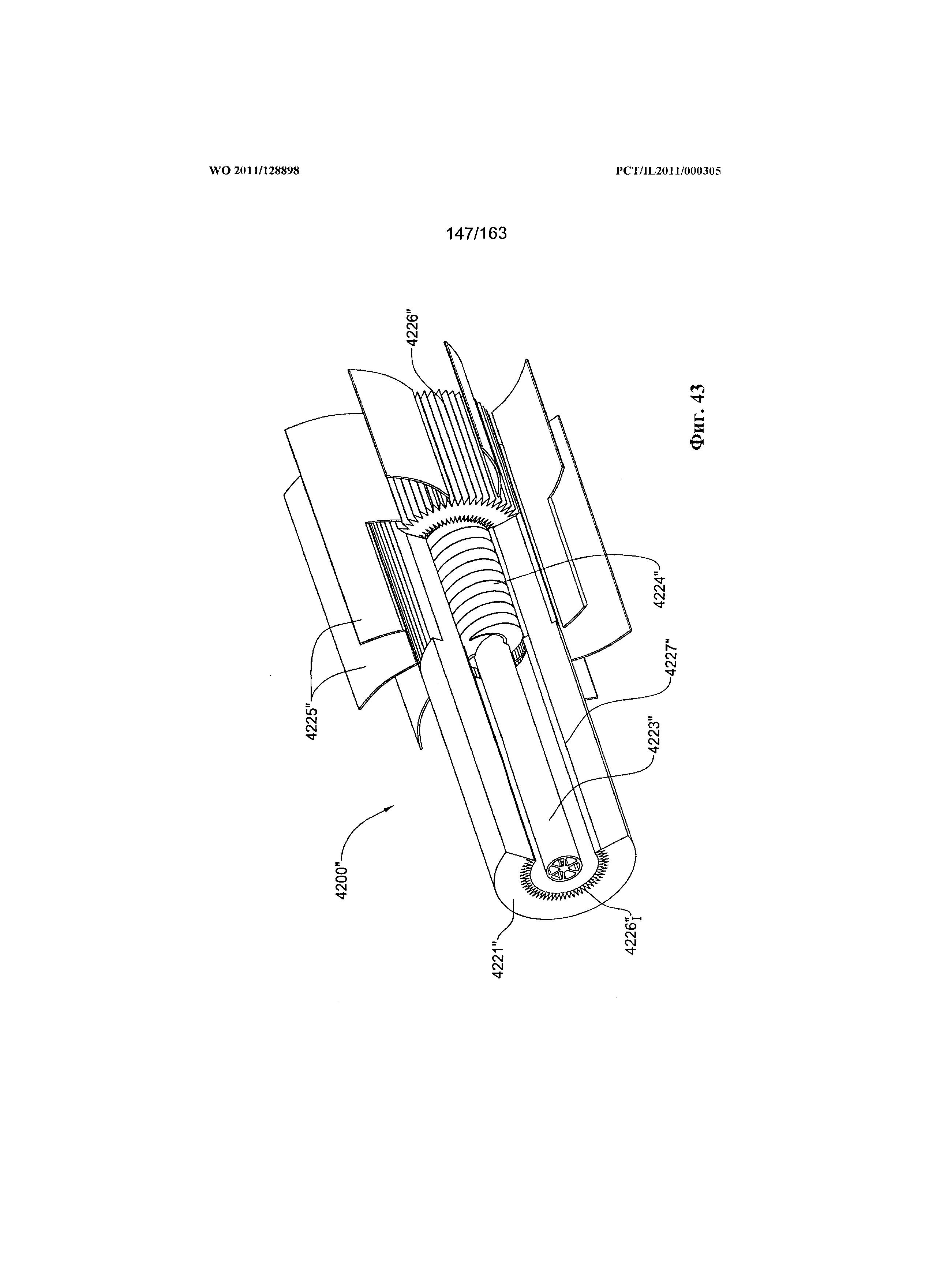

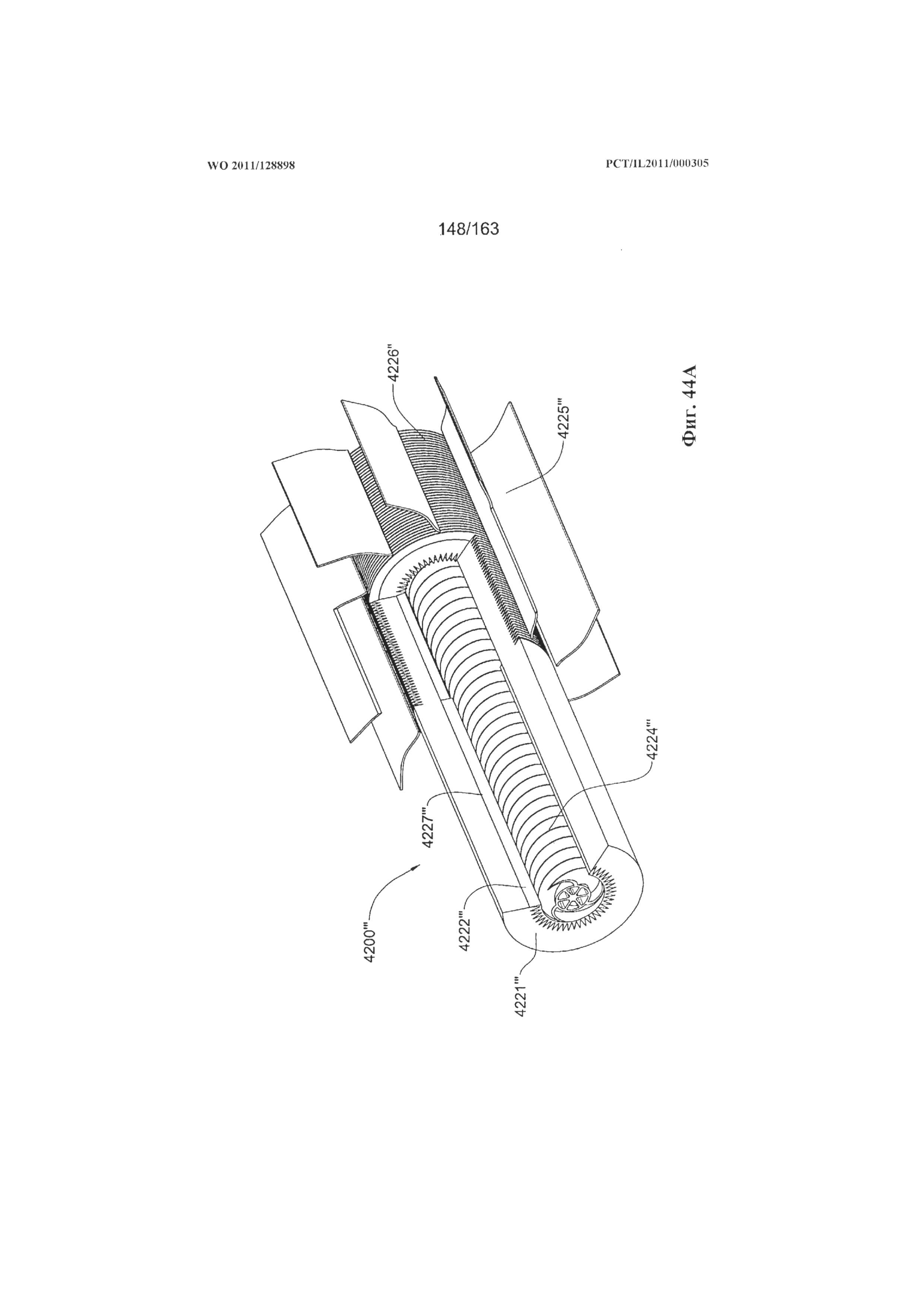

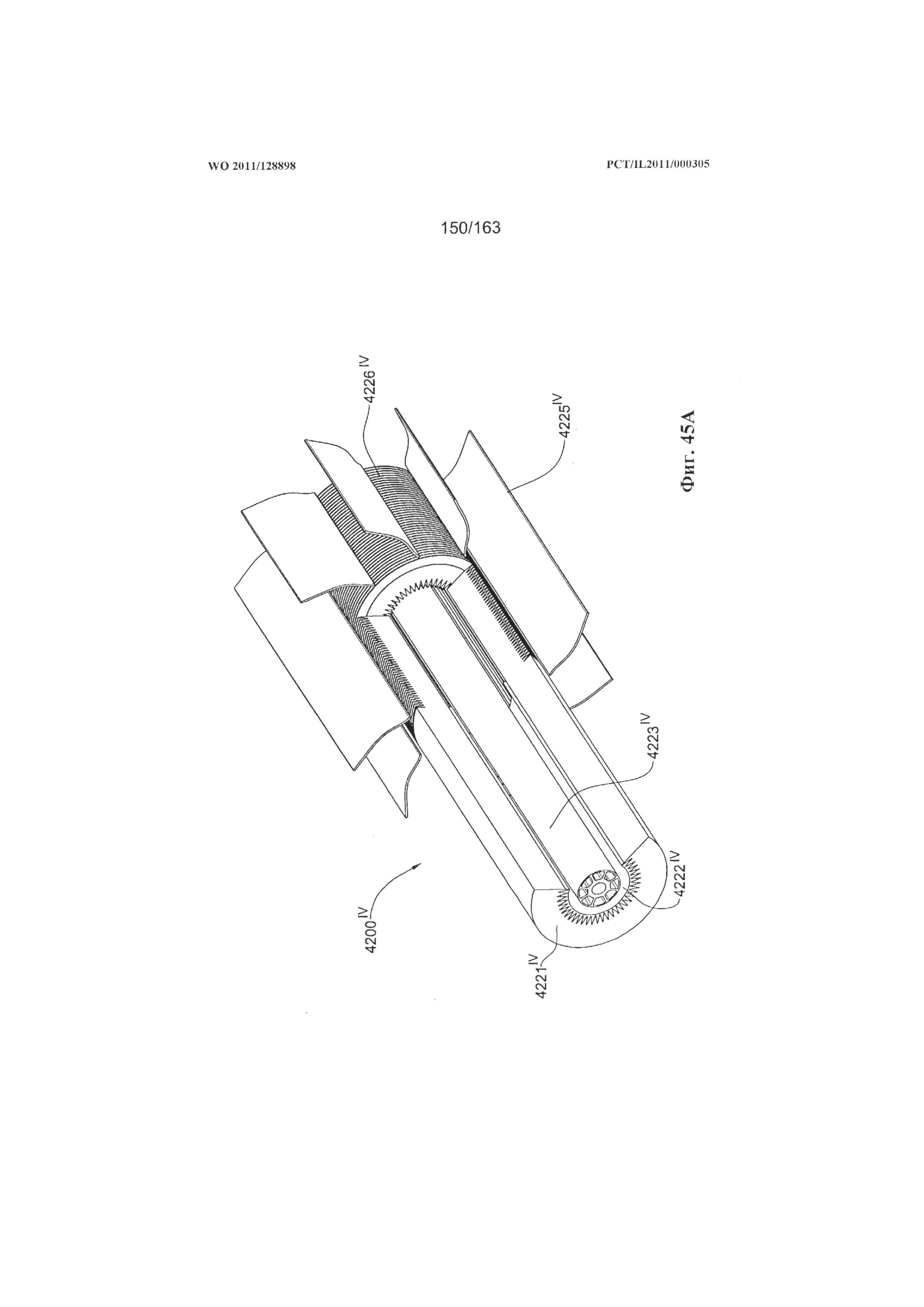

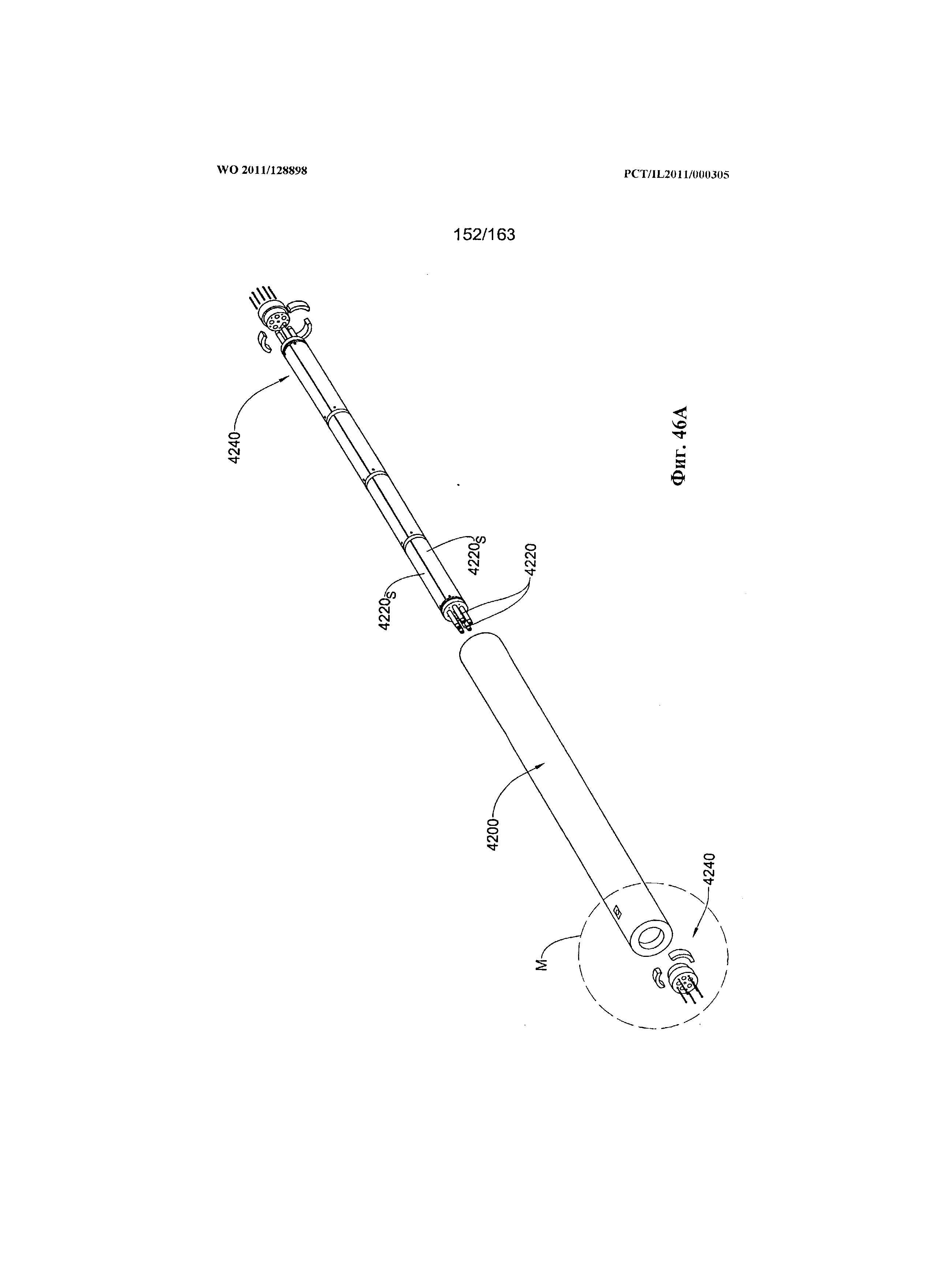

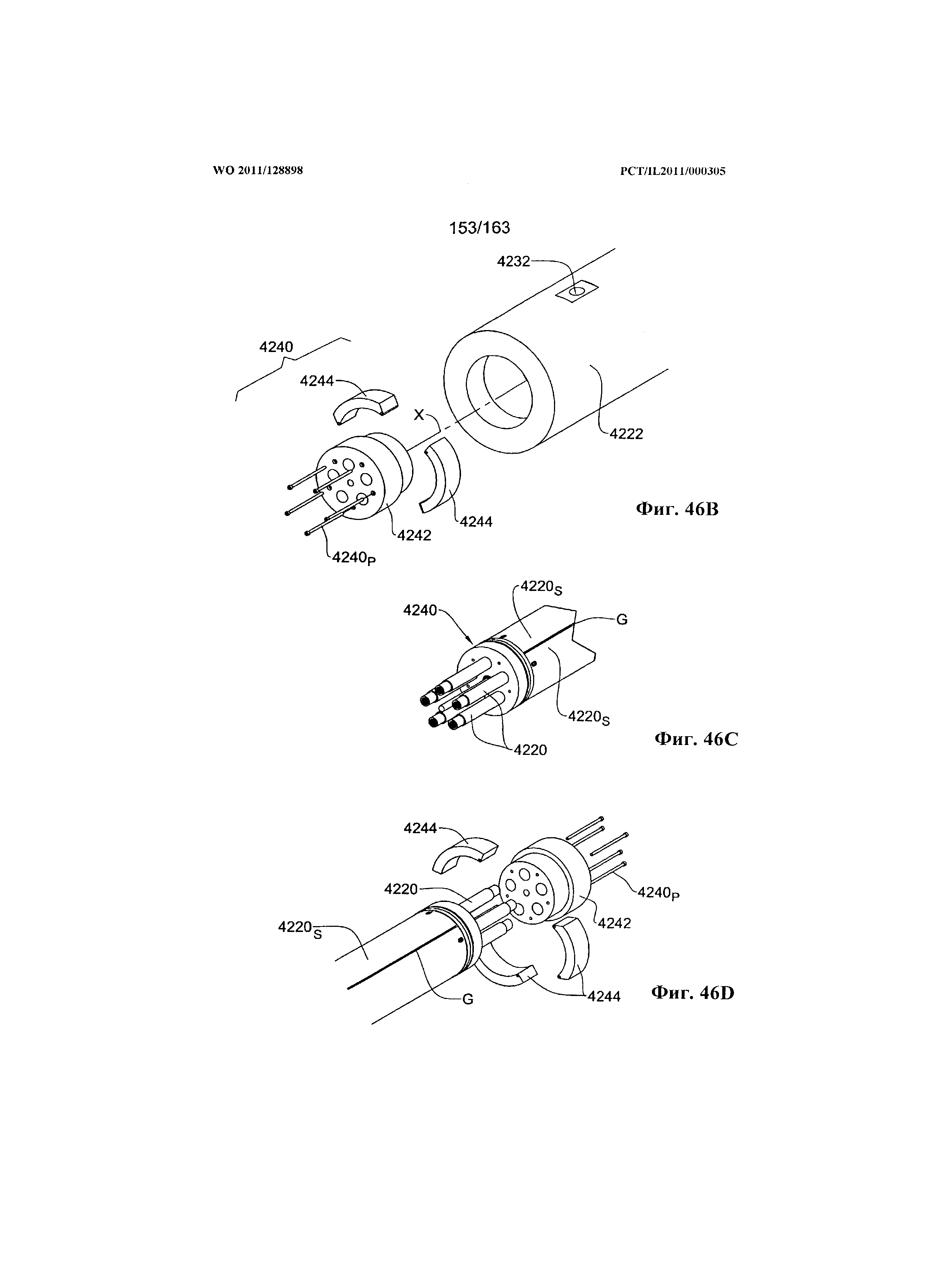

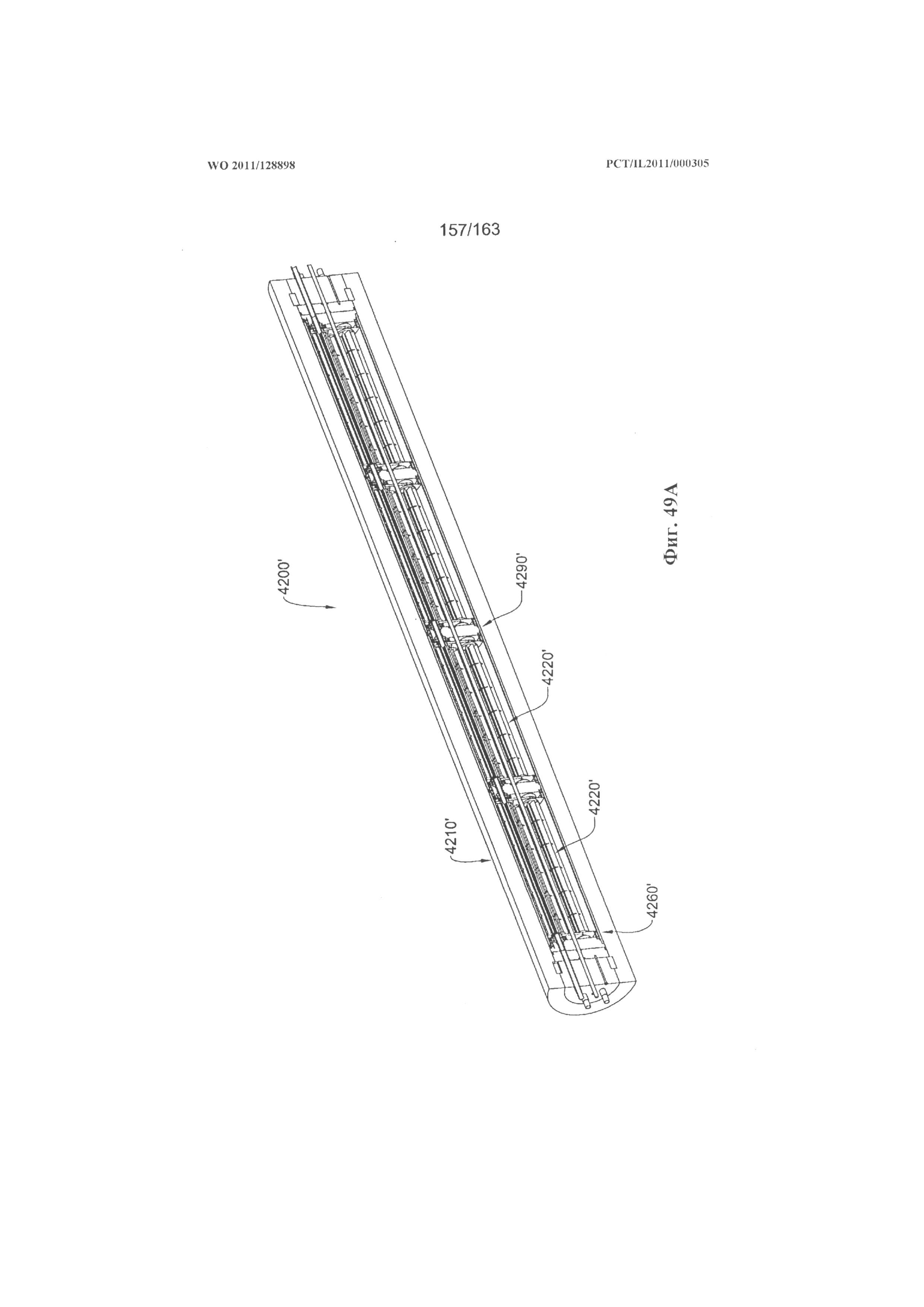

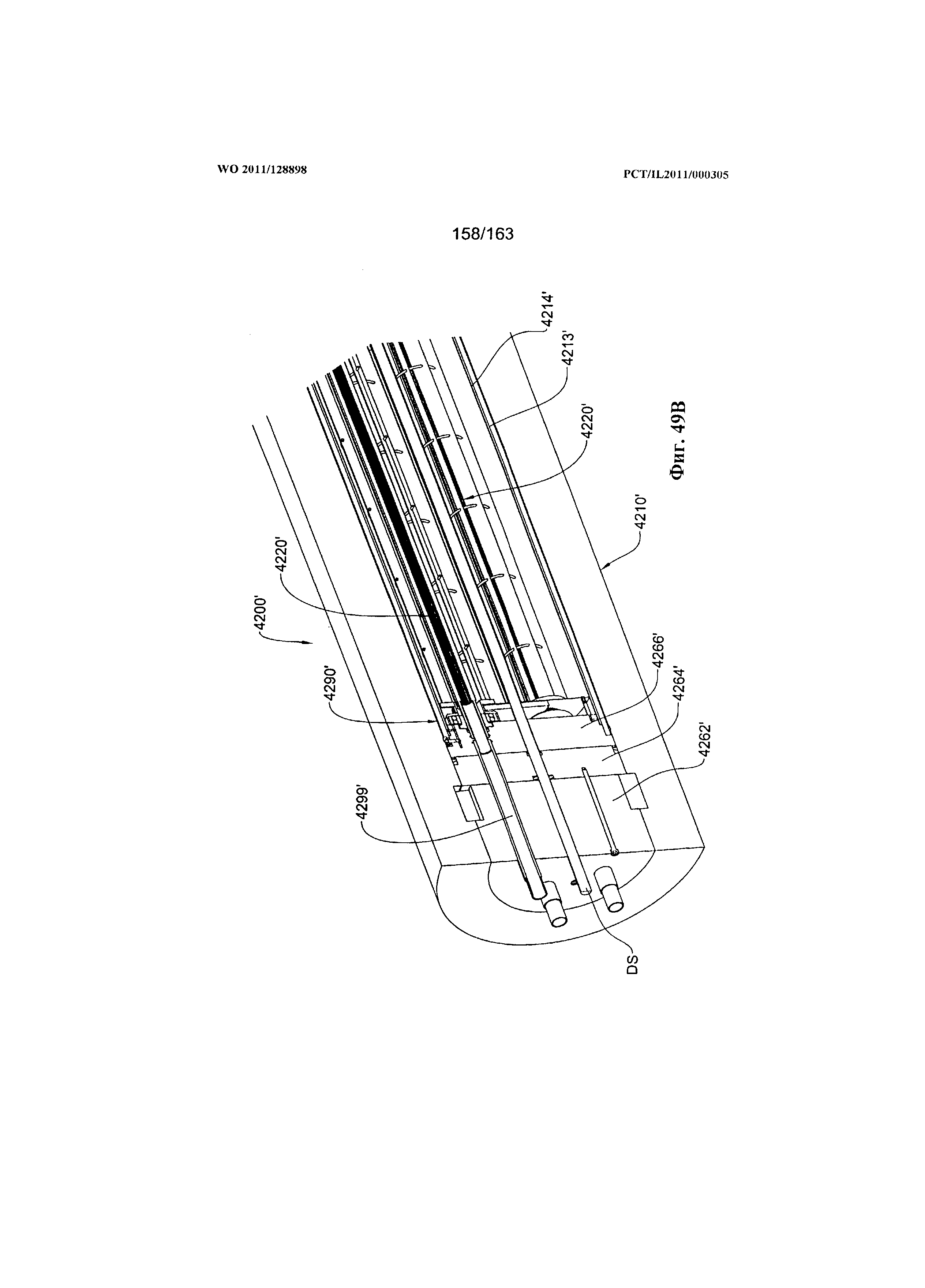

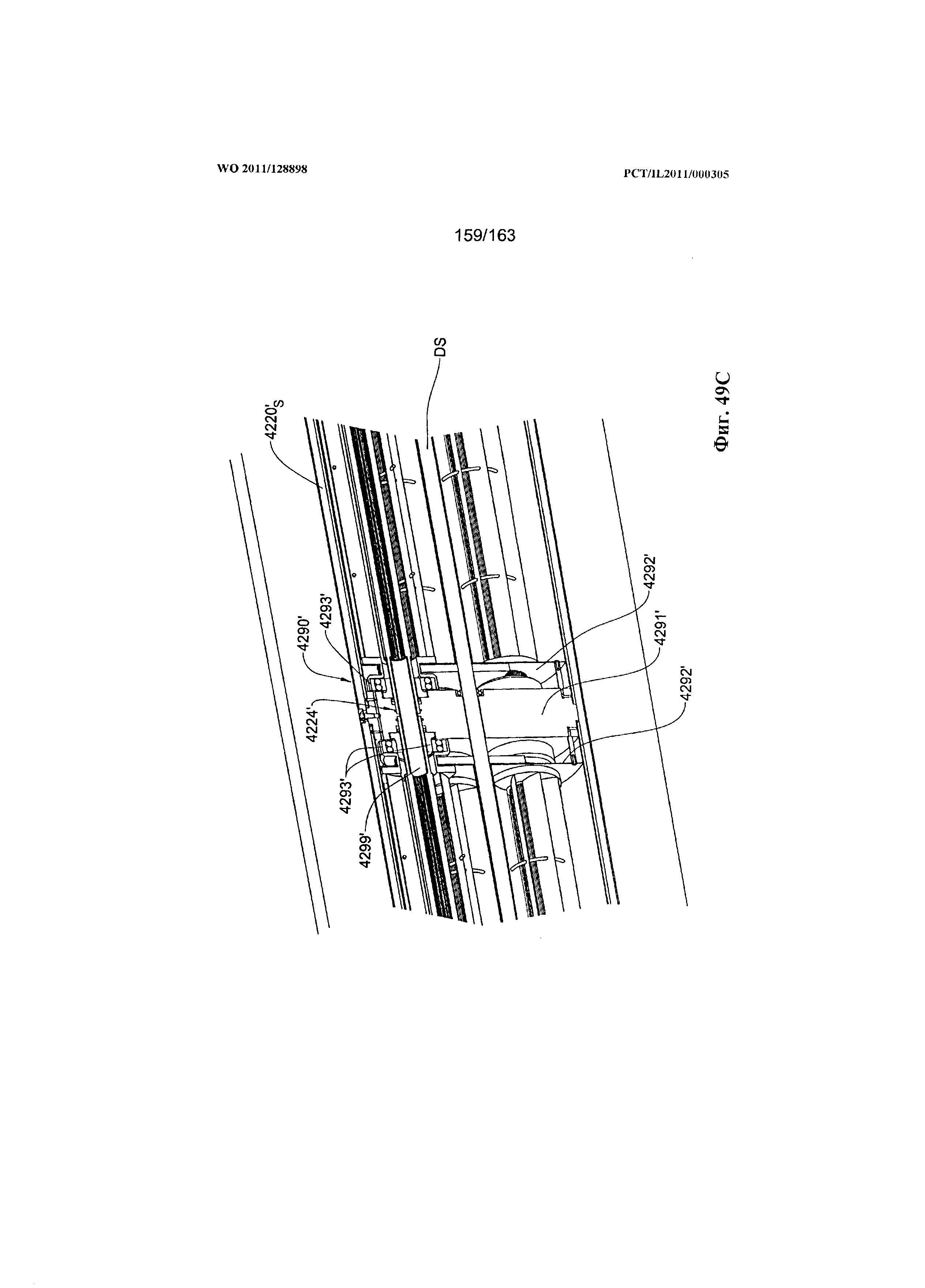

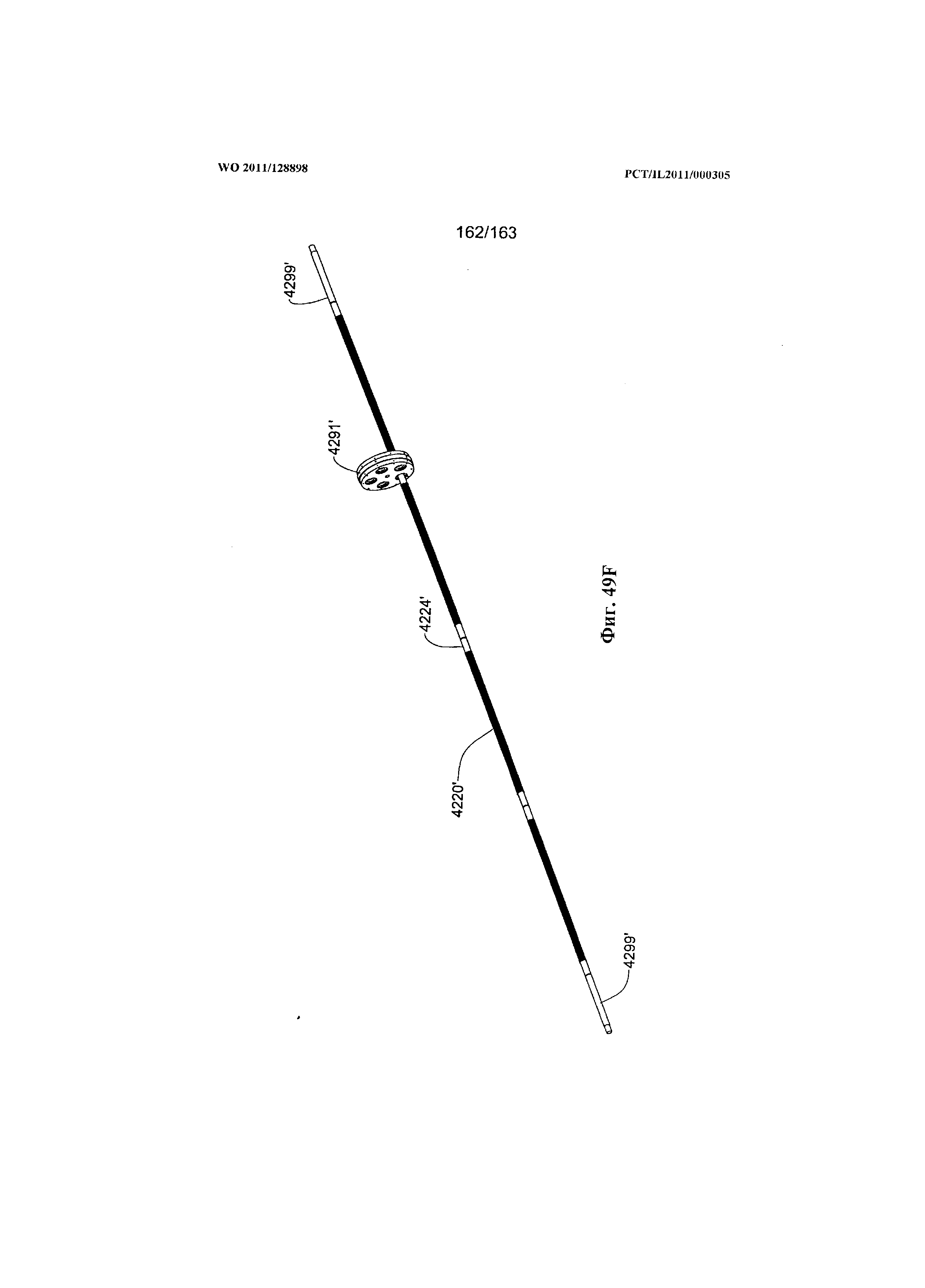

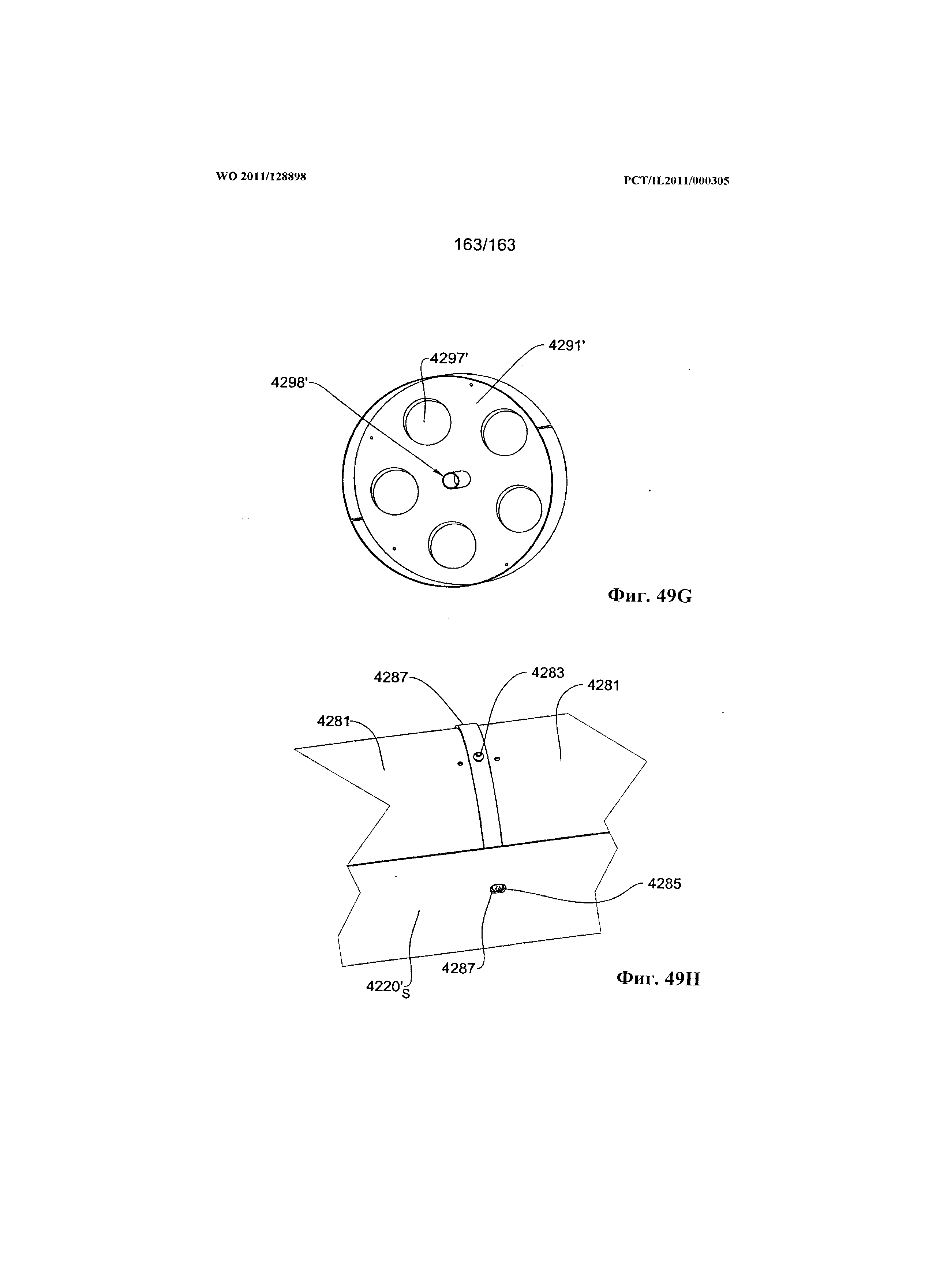

- сосуд может содержать более одного проходящего через него сердечника, причем каждый сердечник выполнен с возможностью селективного сообщения через текучую среду с резервуарами модуля перепада температур;

- сердечники могут селективно сообщаться через текучую среду друг с другом, что обеспечивает их возможность принимать по меньшей мере первую, линейную конфигурацию, в которой сердечники образуют длинный единственный путь потока для рабочей среды, и вторую, параллельную конфигурацию, в которой сердечники выполнены с возможностью одновременного потока рабочей среды через них;

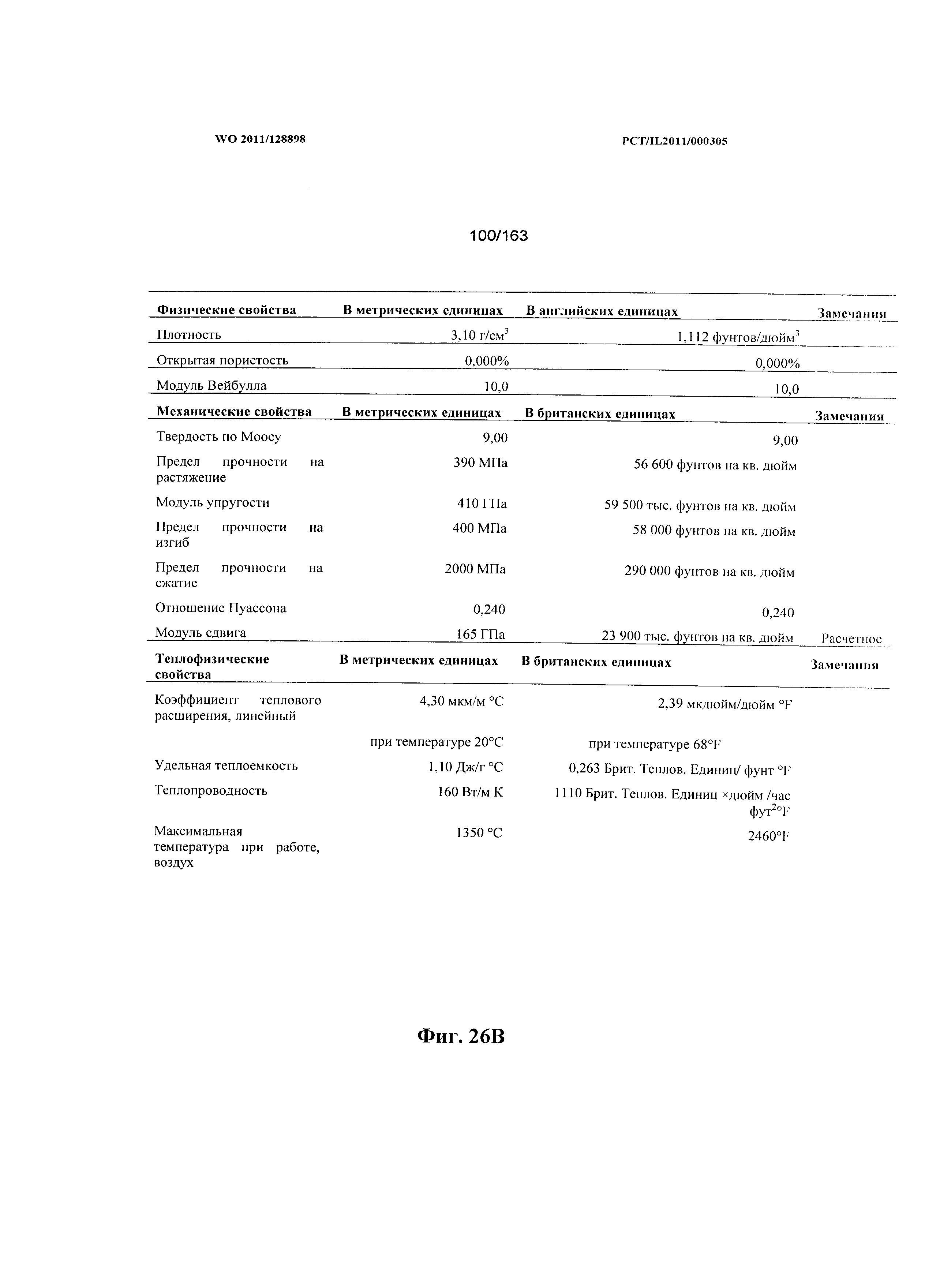

- сердечник/сердечники могут быть изготовлены из материалов с высоким сопротивлением силам сжатию/давления, имеющим низкую теплоемкость и высокий коэффициент теплообмена; например, такими материалами могут быть карбид кремния, карбид вольфрама, титан и т.д.;

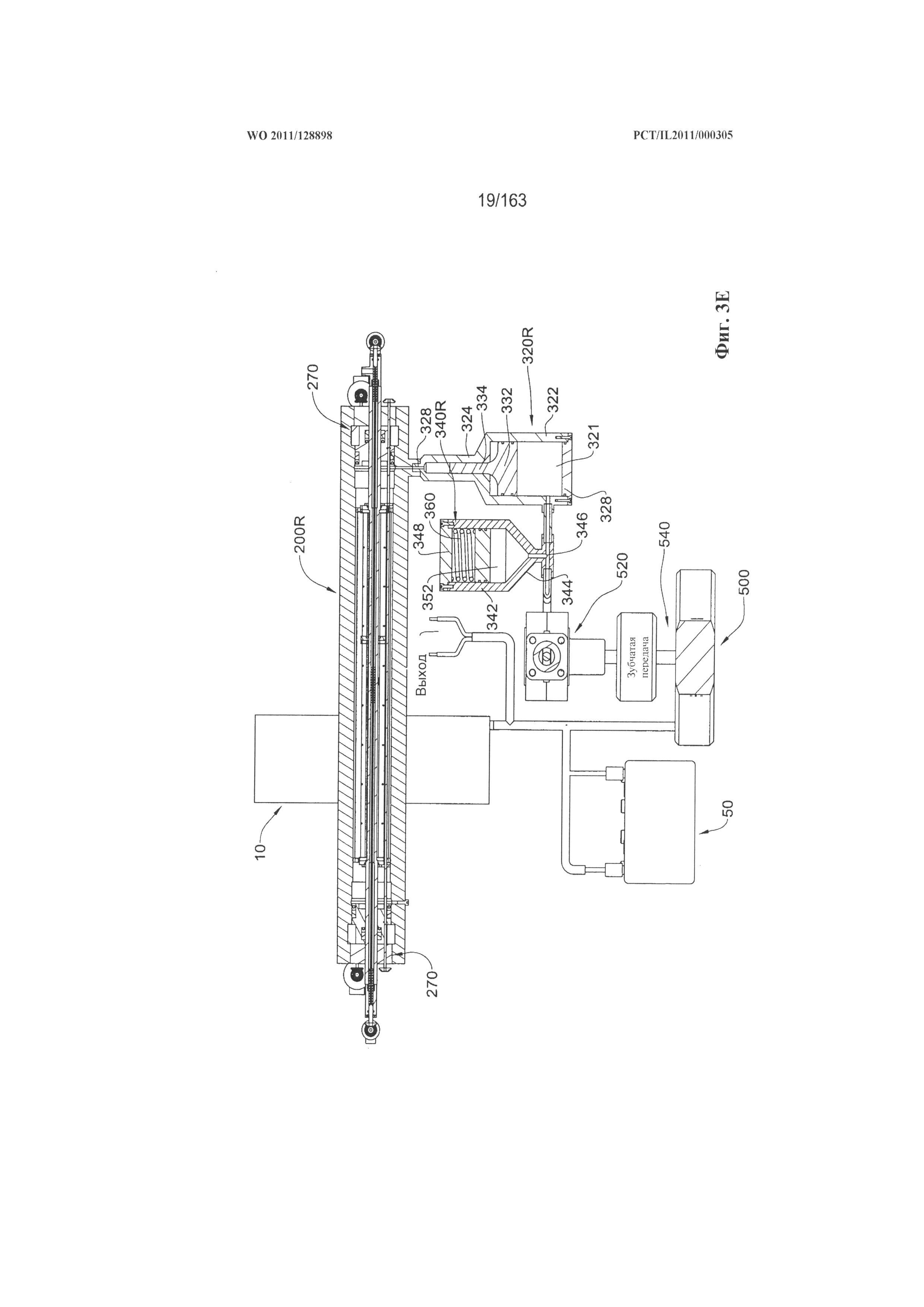

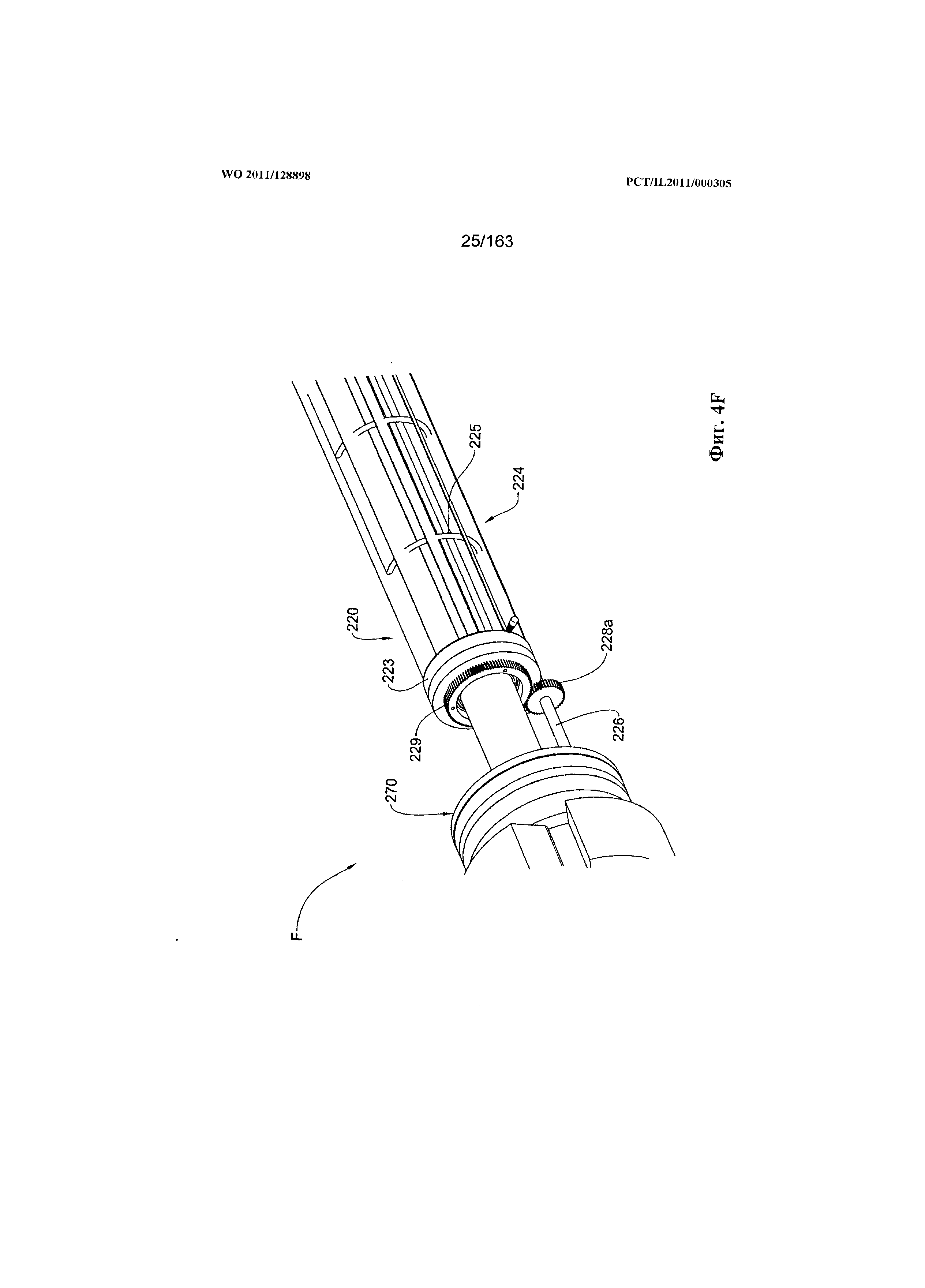

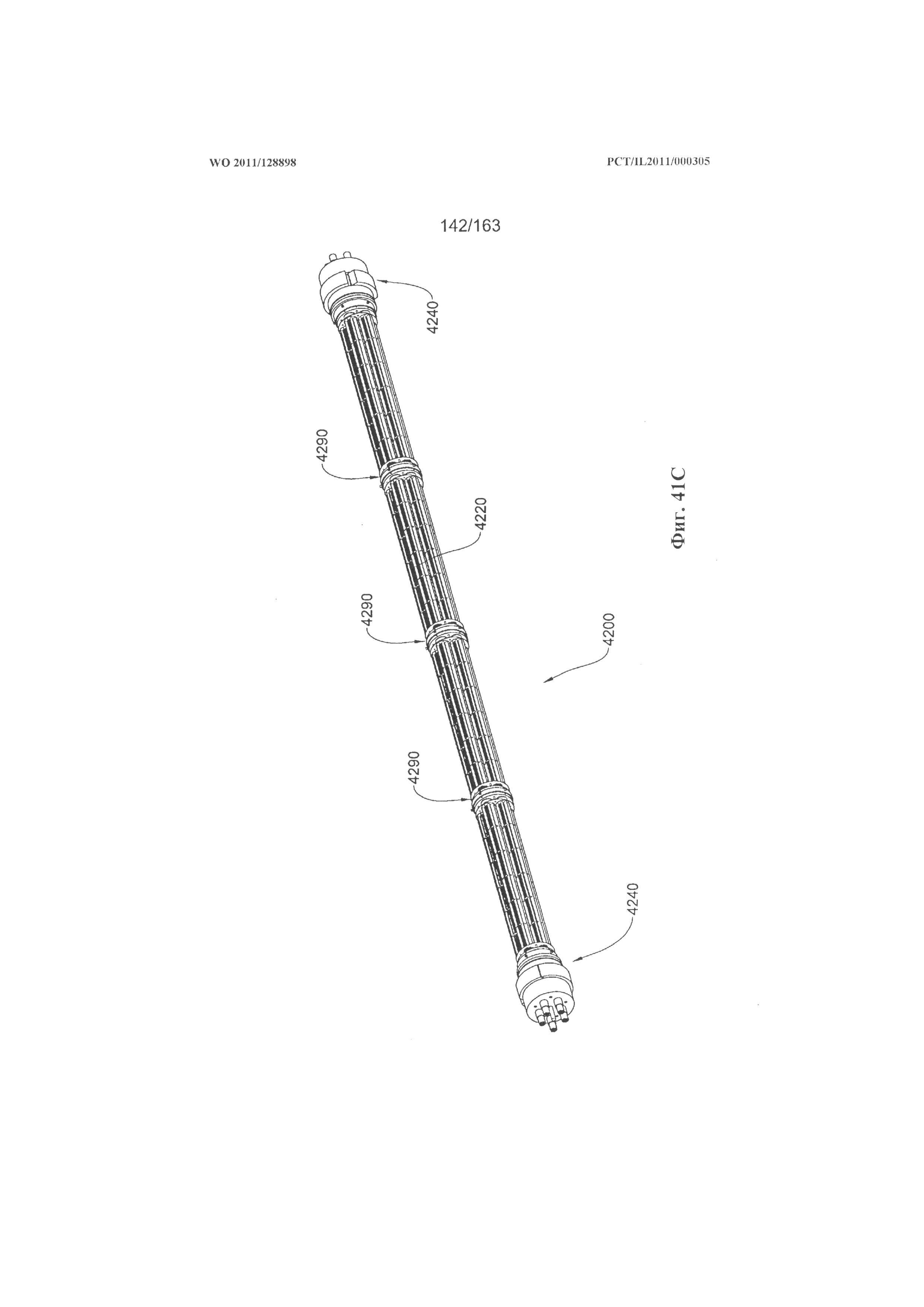

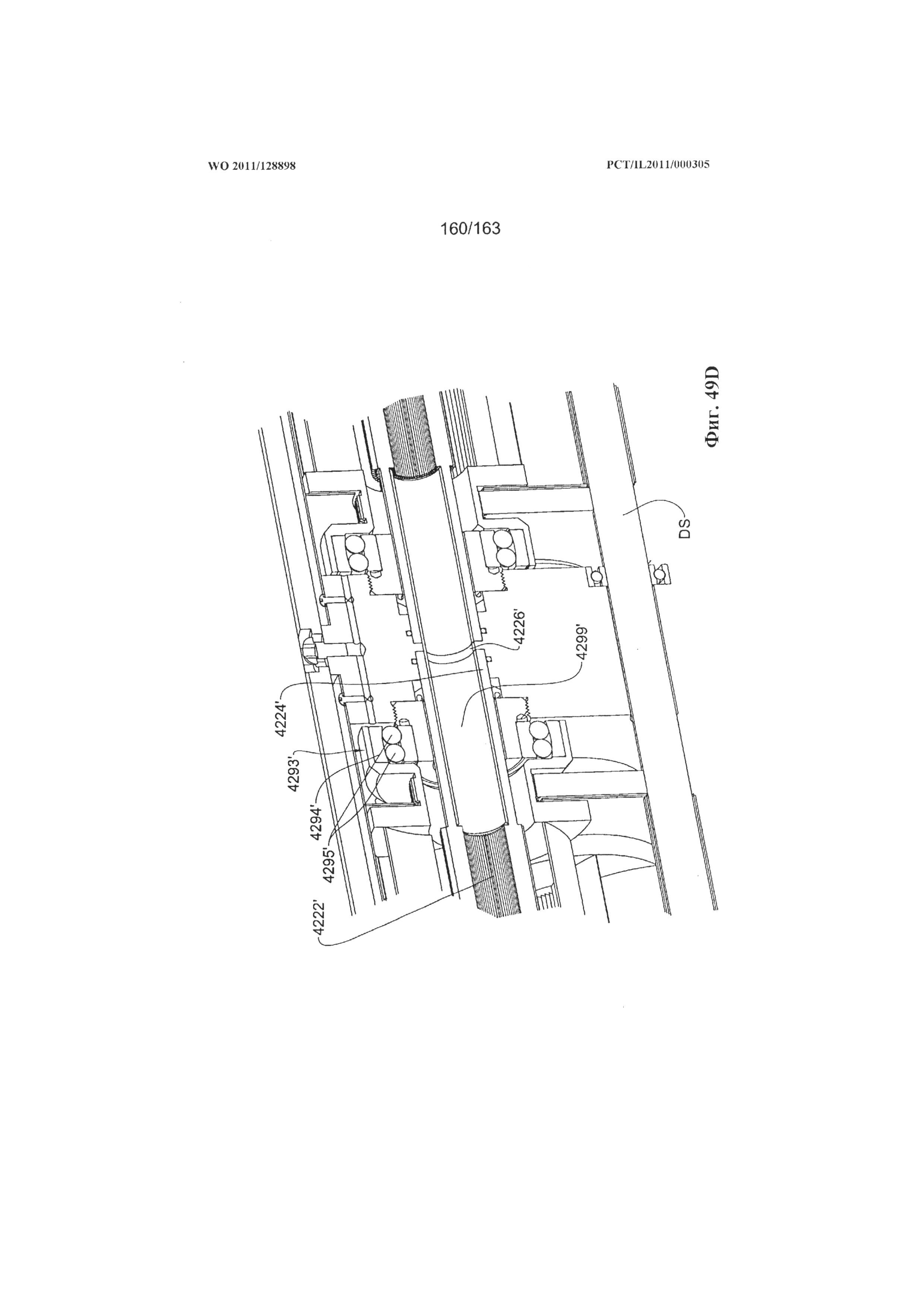

- длина L сосуда давления может быть значительно больше его диаметра D, и, таким образом, несколько поддерживающих элементов могут быть нужны внутри сосуда давления для поддержания проходящих через него сердечников;

- сосуд давления может содержать один или несколько сердечников, имеющих совместную ориентацию и точки соединения в поддерживающих элементах;

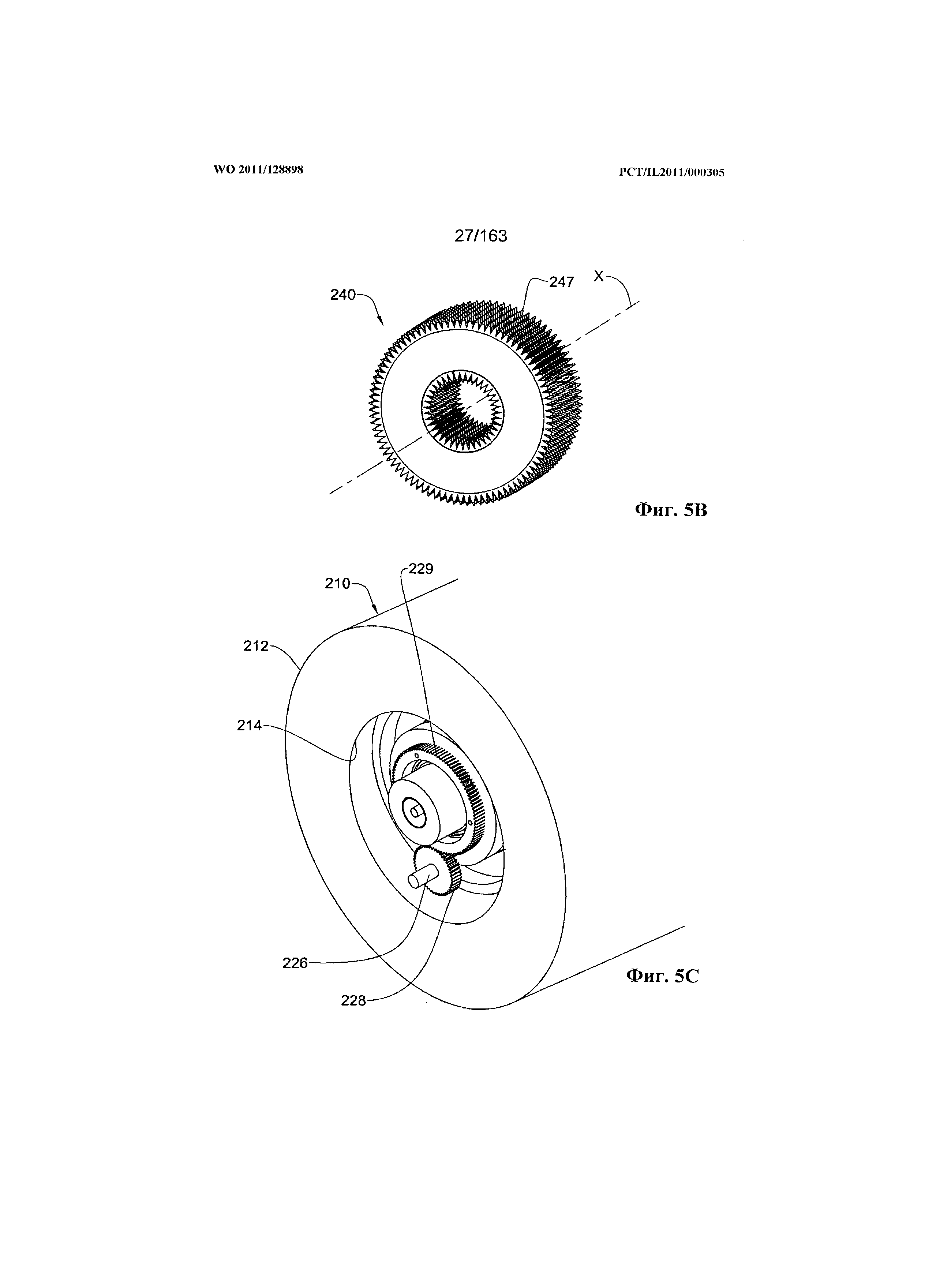

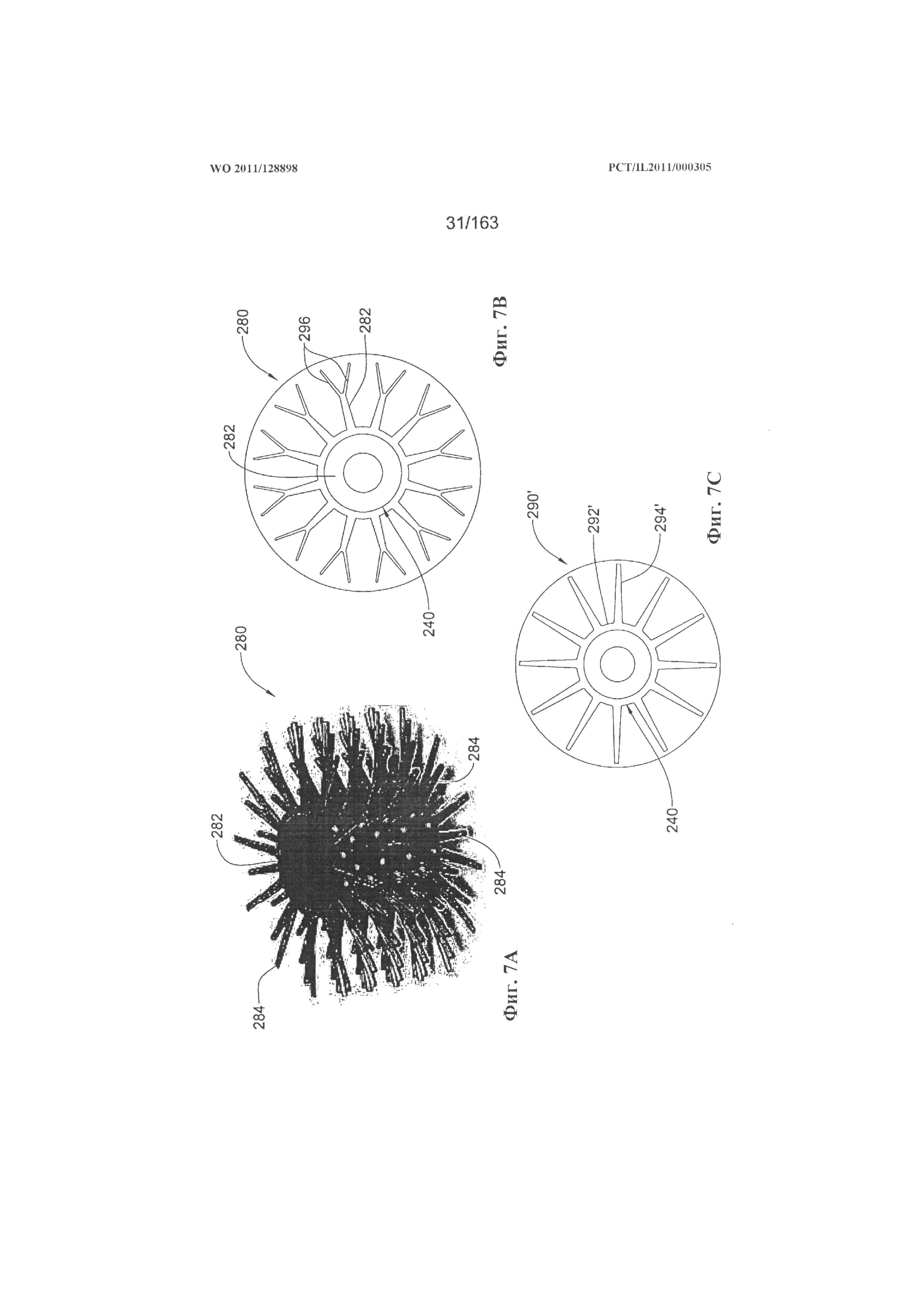

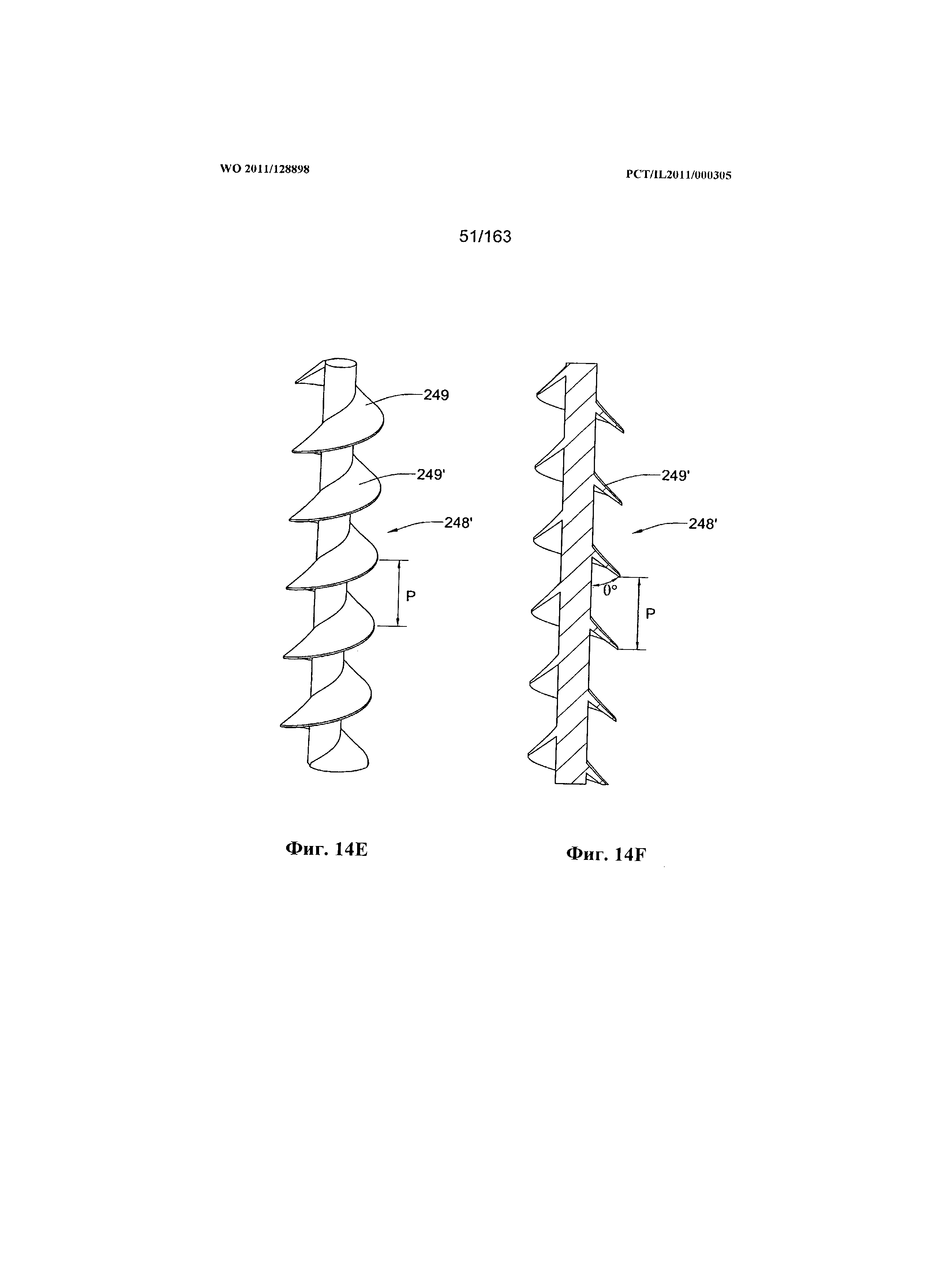

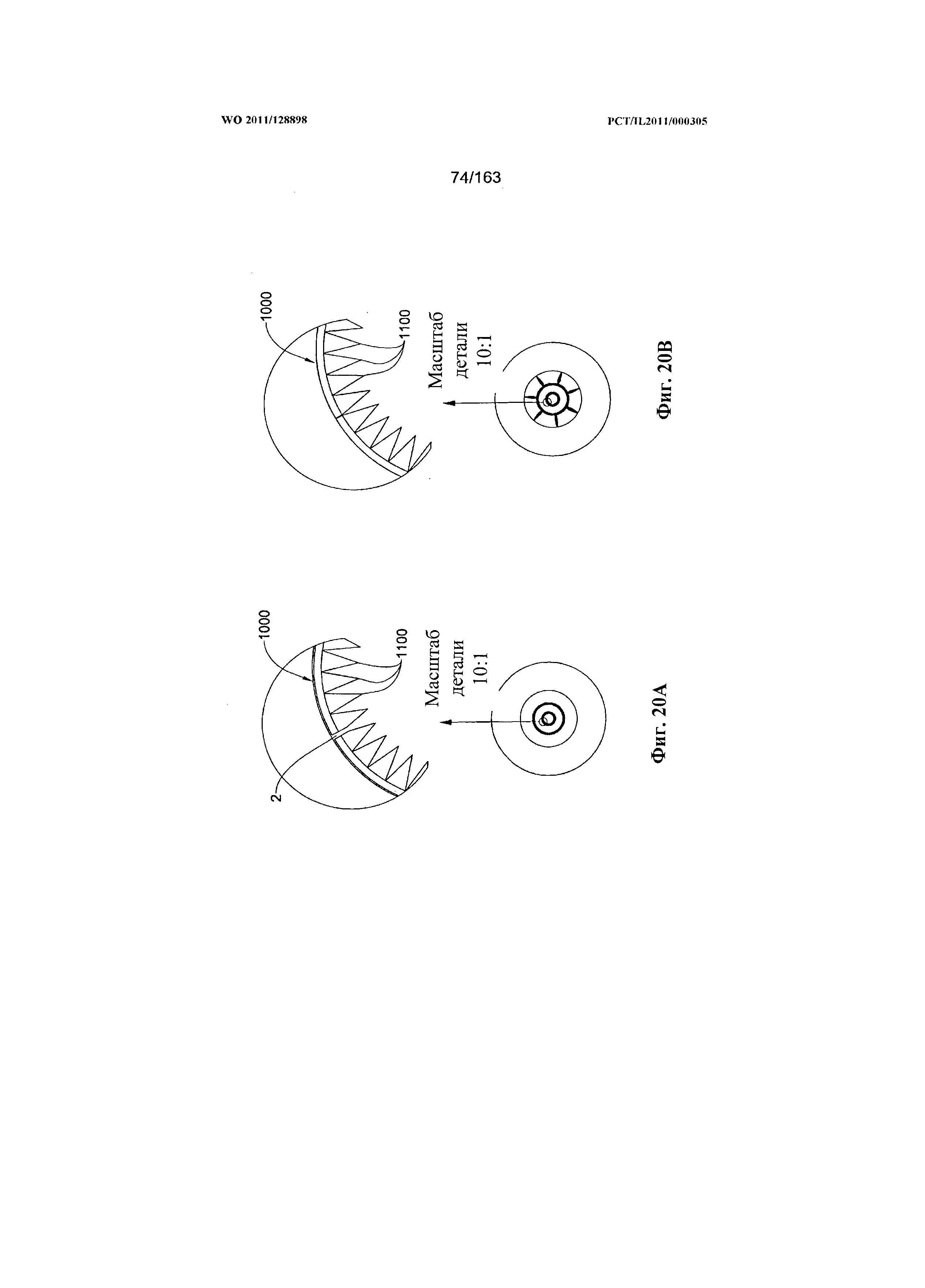

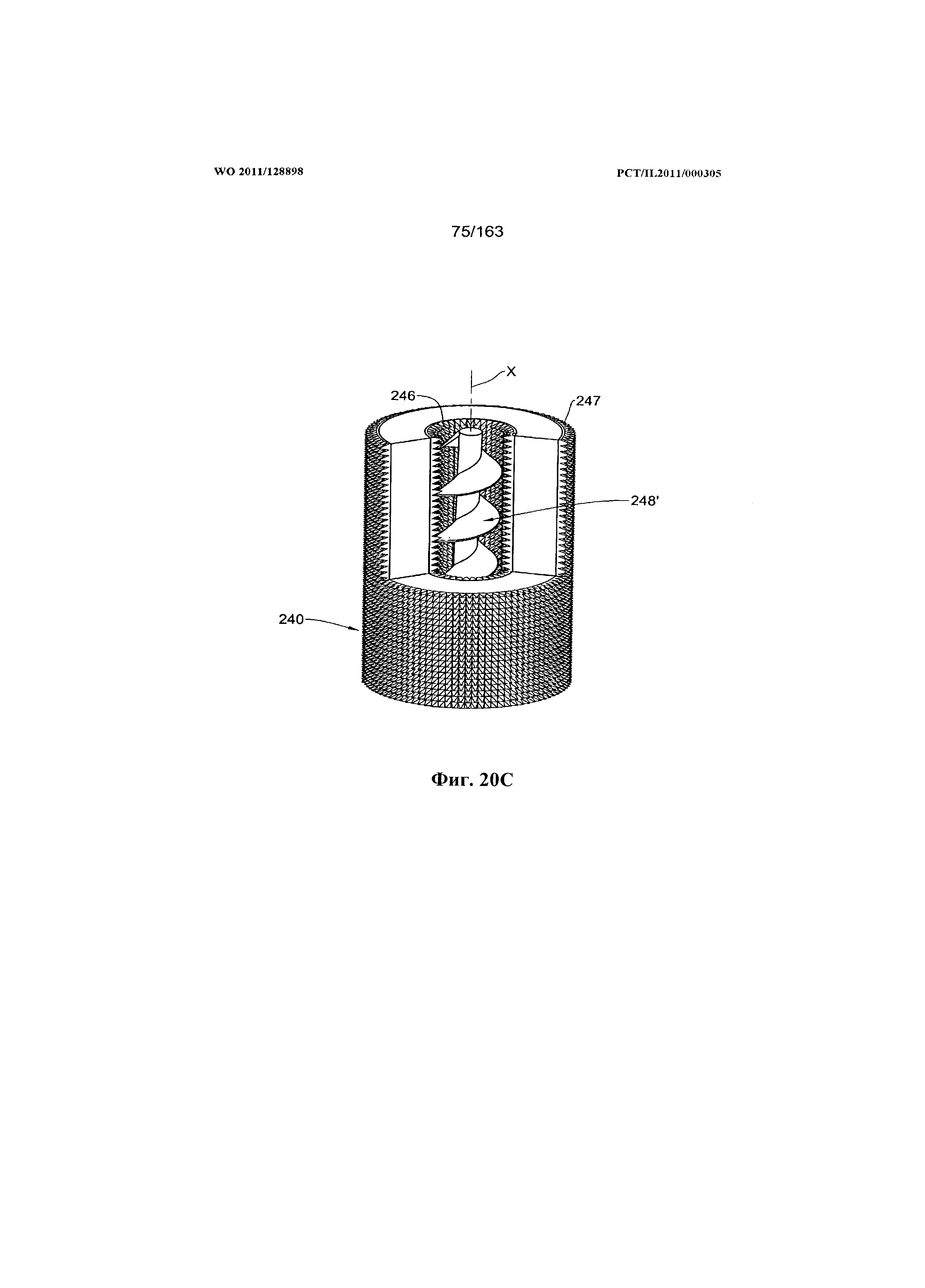

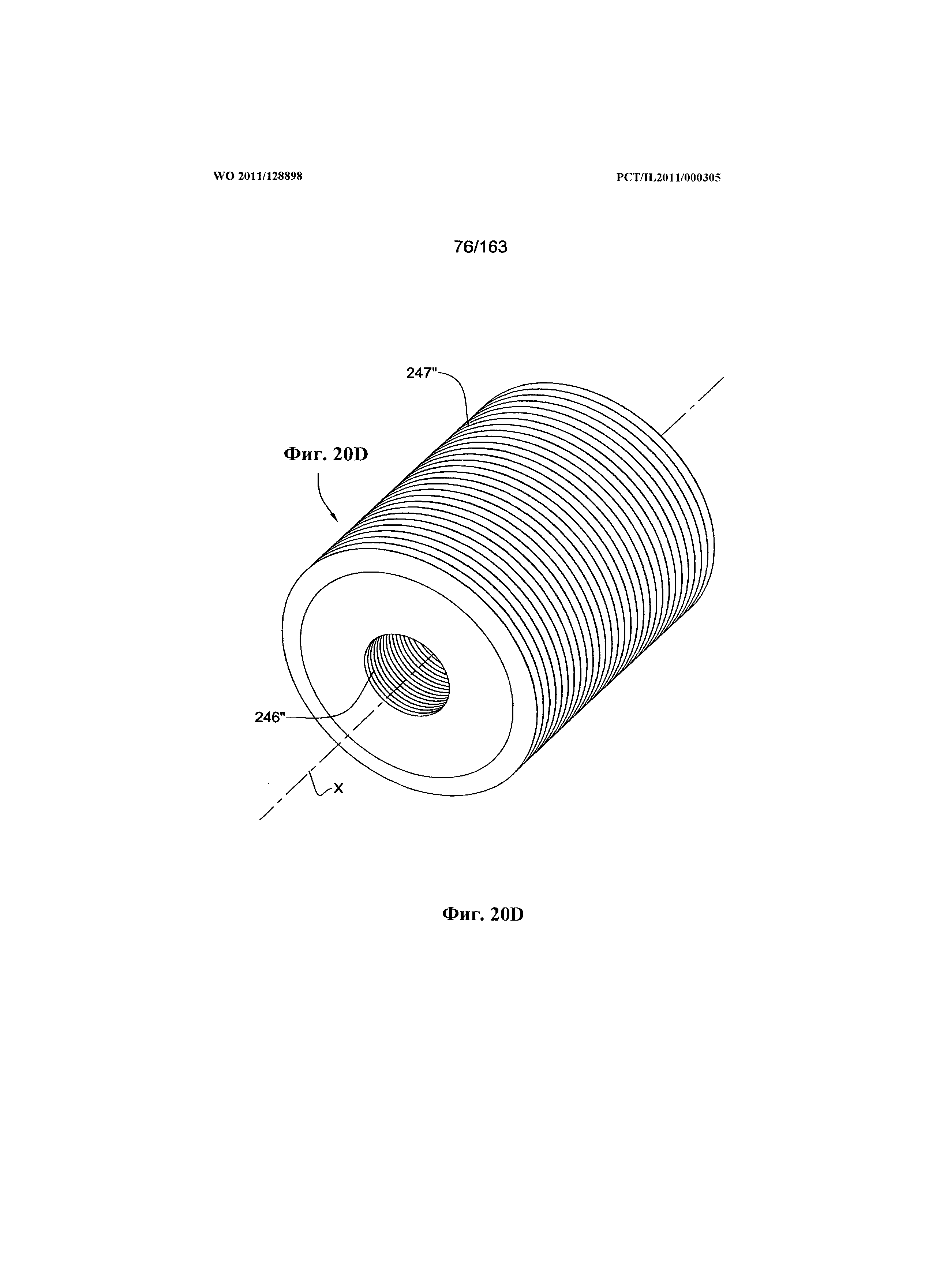

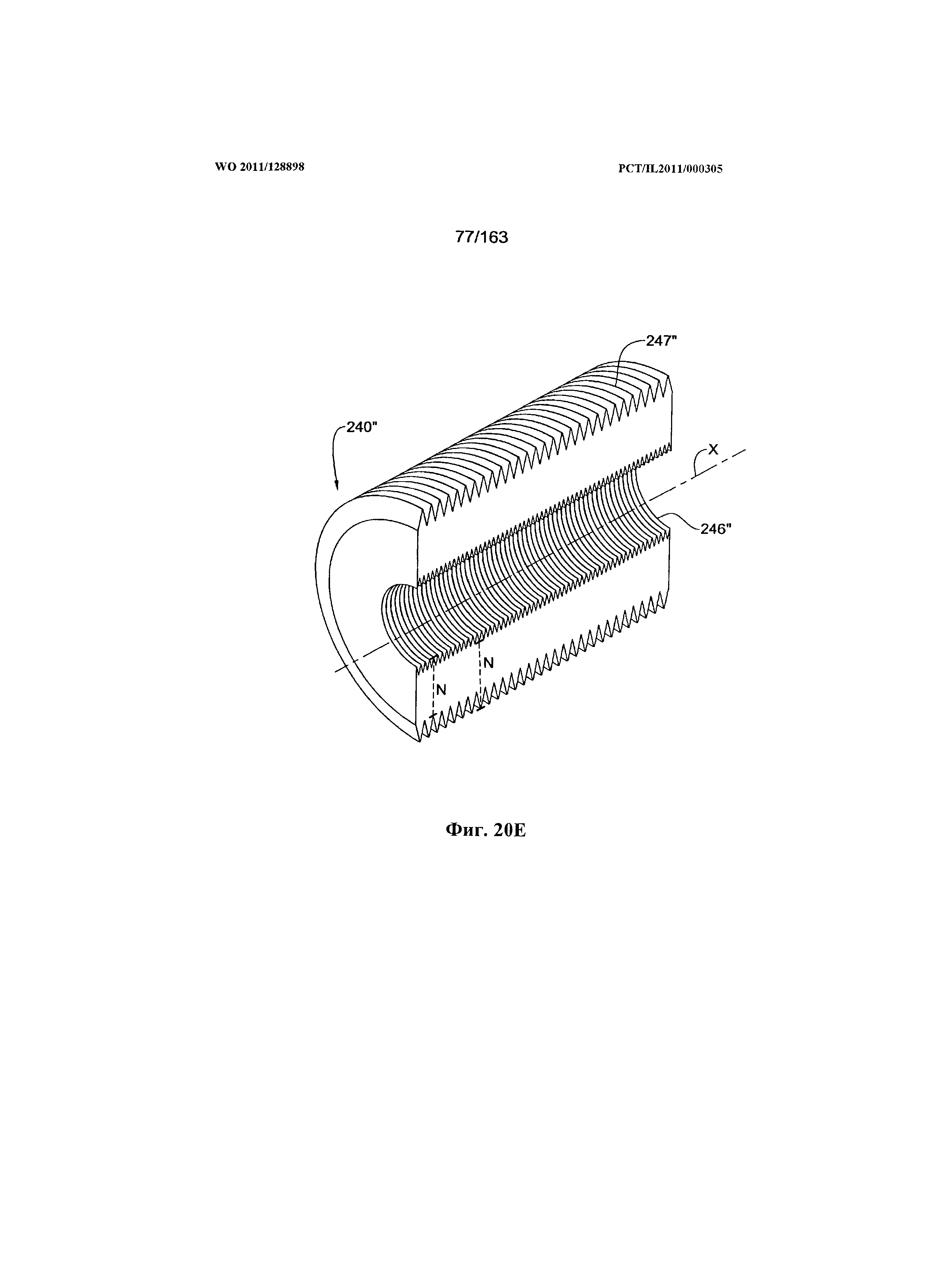

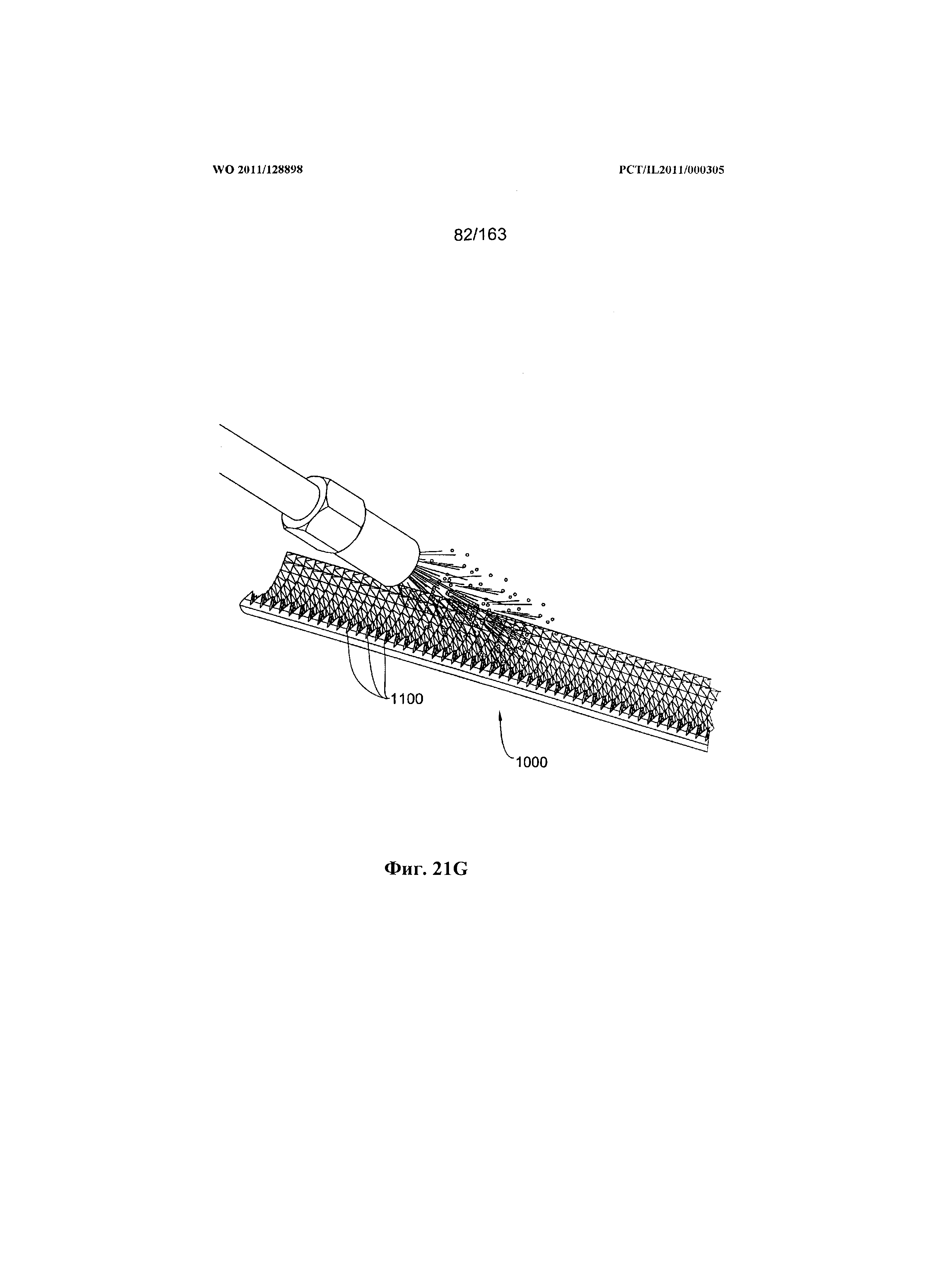

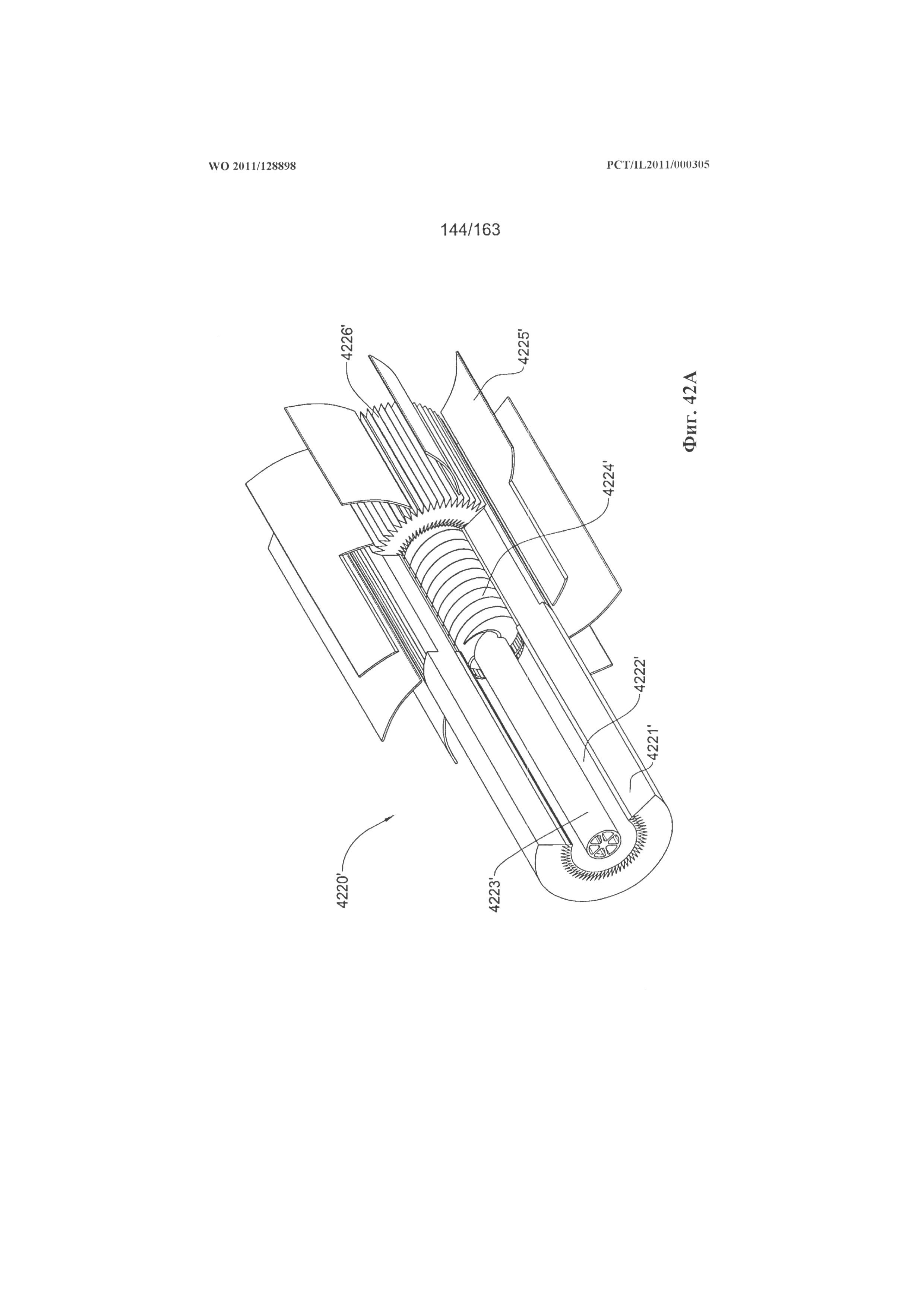

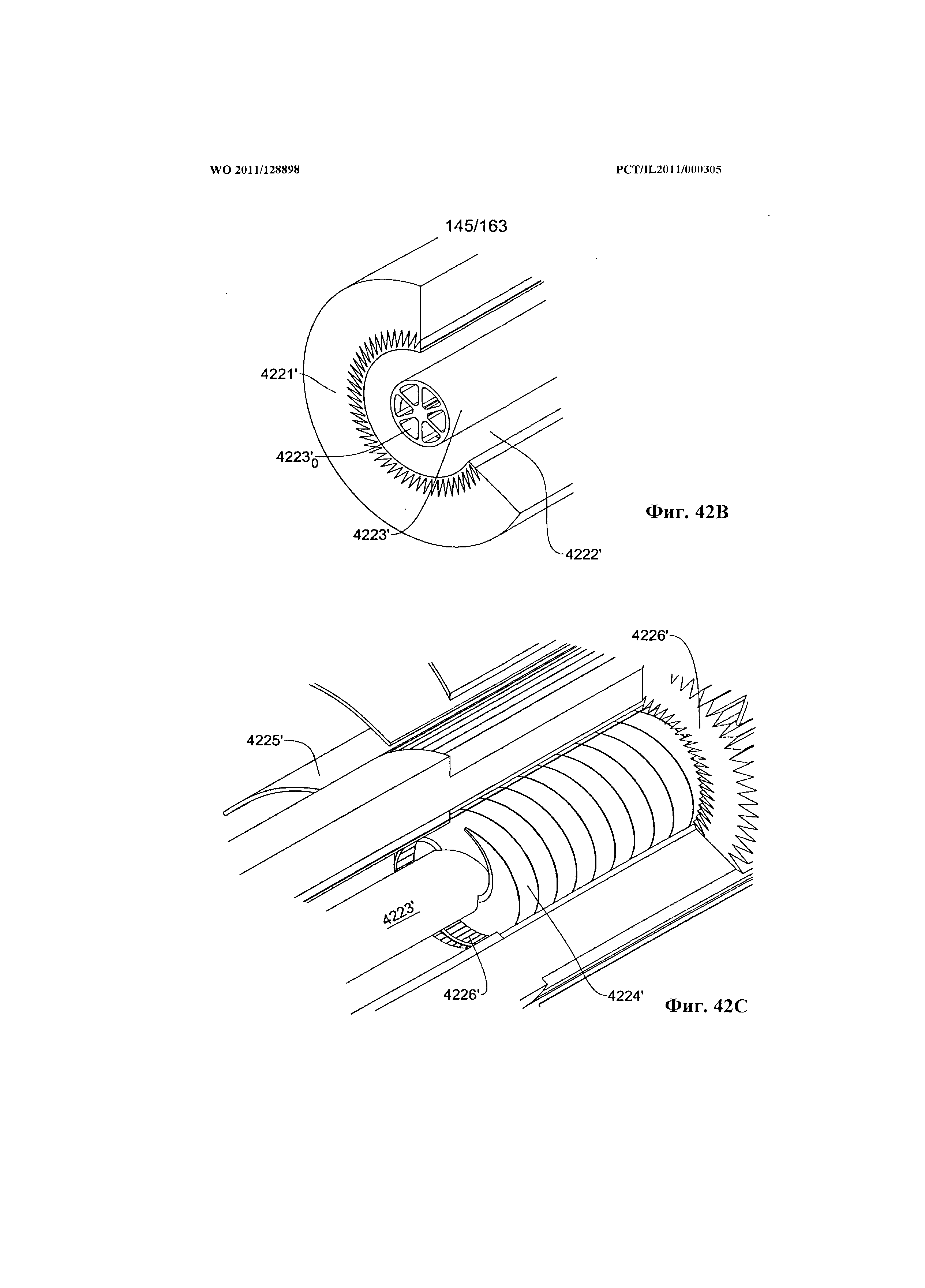

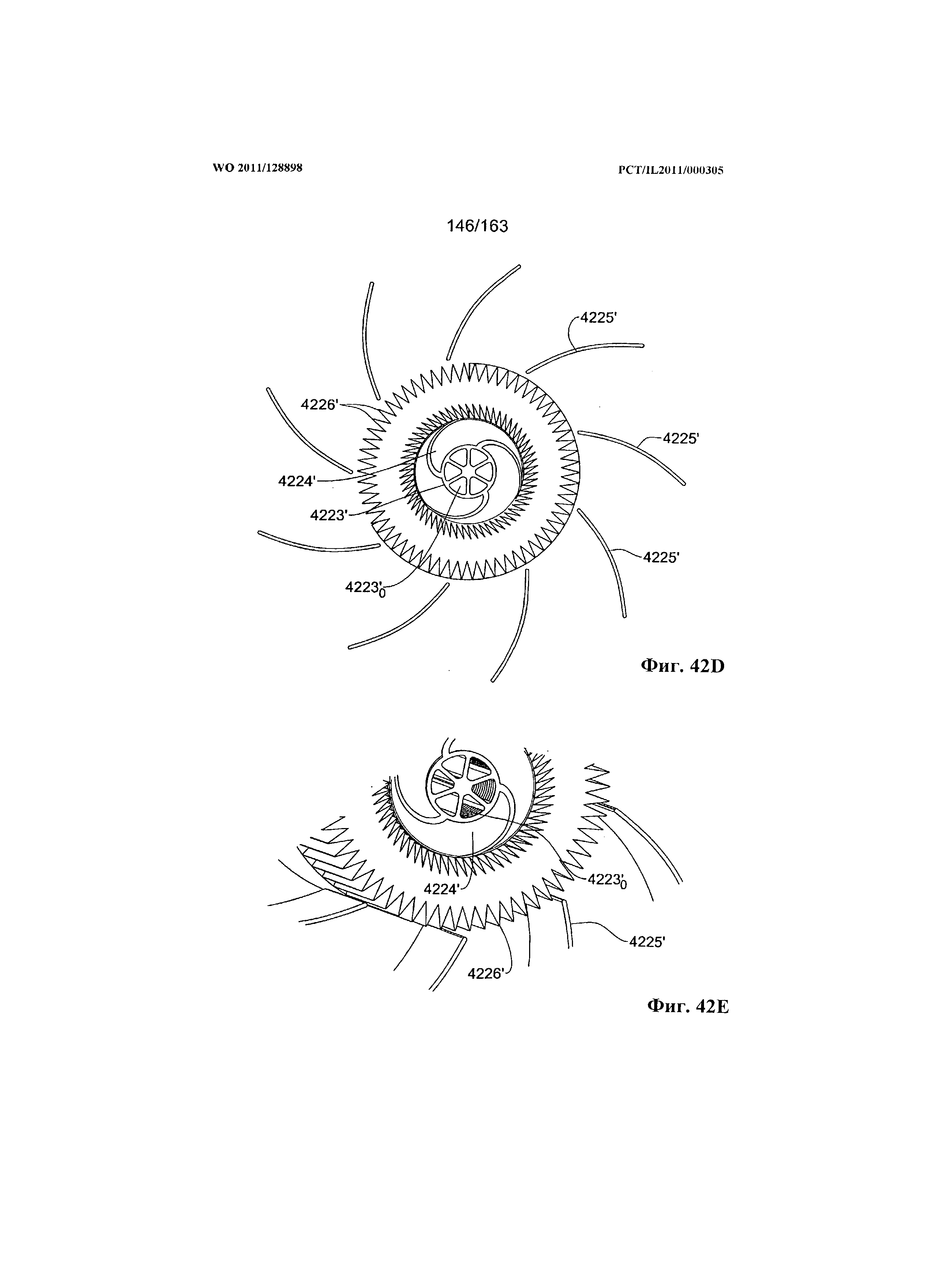

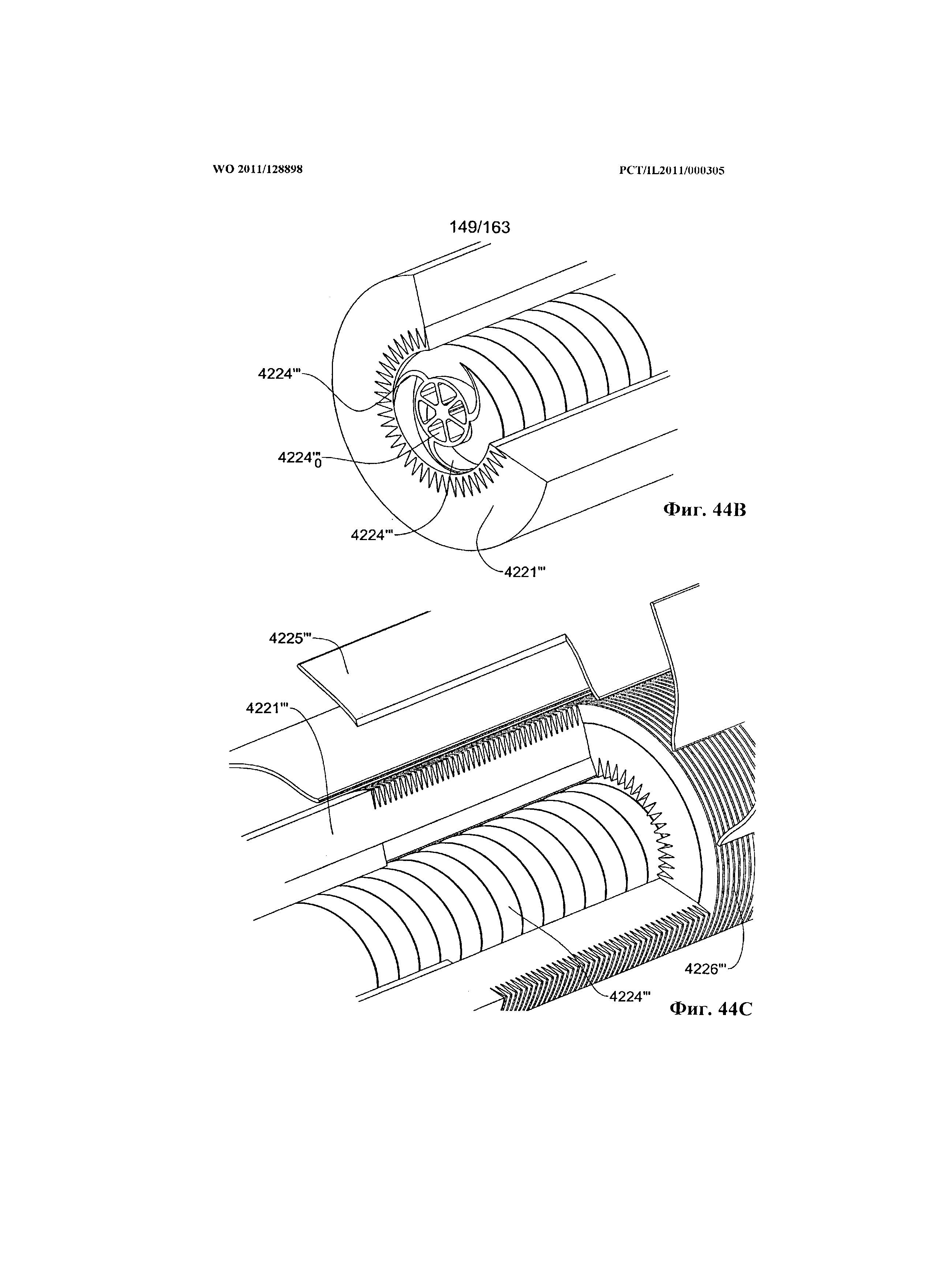

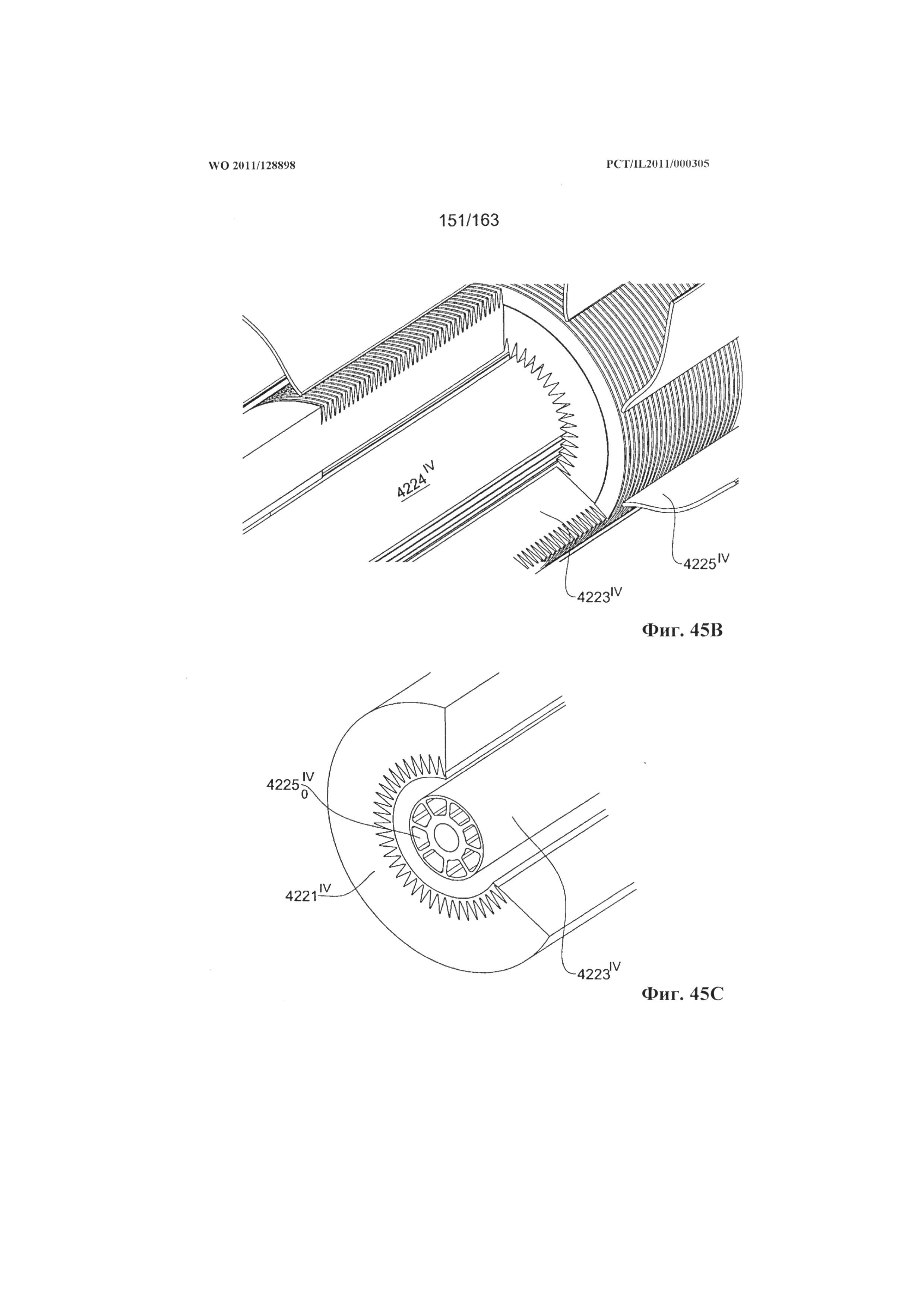

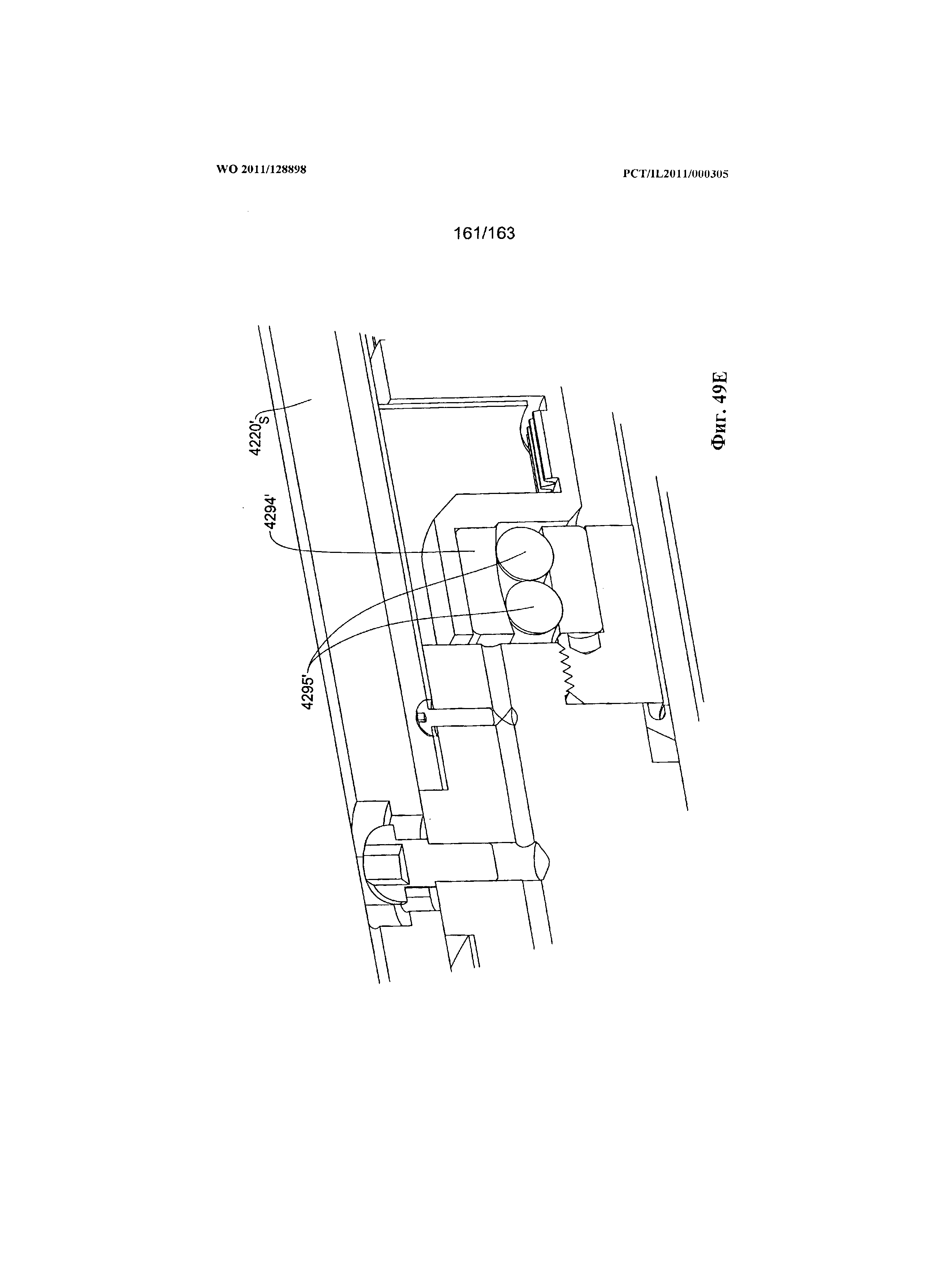

- по меньшей мере один из сердечников может быть оснащен устройством диссипации, контактирующим со средой под давлением и выполненным с возможностью увеличения эффективности теплообмена со средой под давлением и, таким образом, увеличения эффективности теплообмена между рабочей средой и средой под давлением;

- устройство диссипации может быть выполнено вместе с сердечником или быть отдельным прикрепленным к нему устройством; в первом случае сердечник может быть выполнен с увеличенной площадью поверхности в виде ребер/зубцов и т.п., а во втором случае сердечник может быть оснащен по меньшей мере одним элементом диссипации, установленным на нем (например, ребрами/крыльями/лопатками и т.д.);

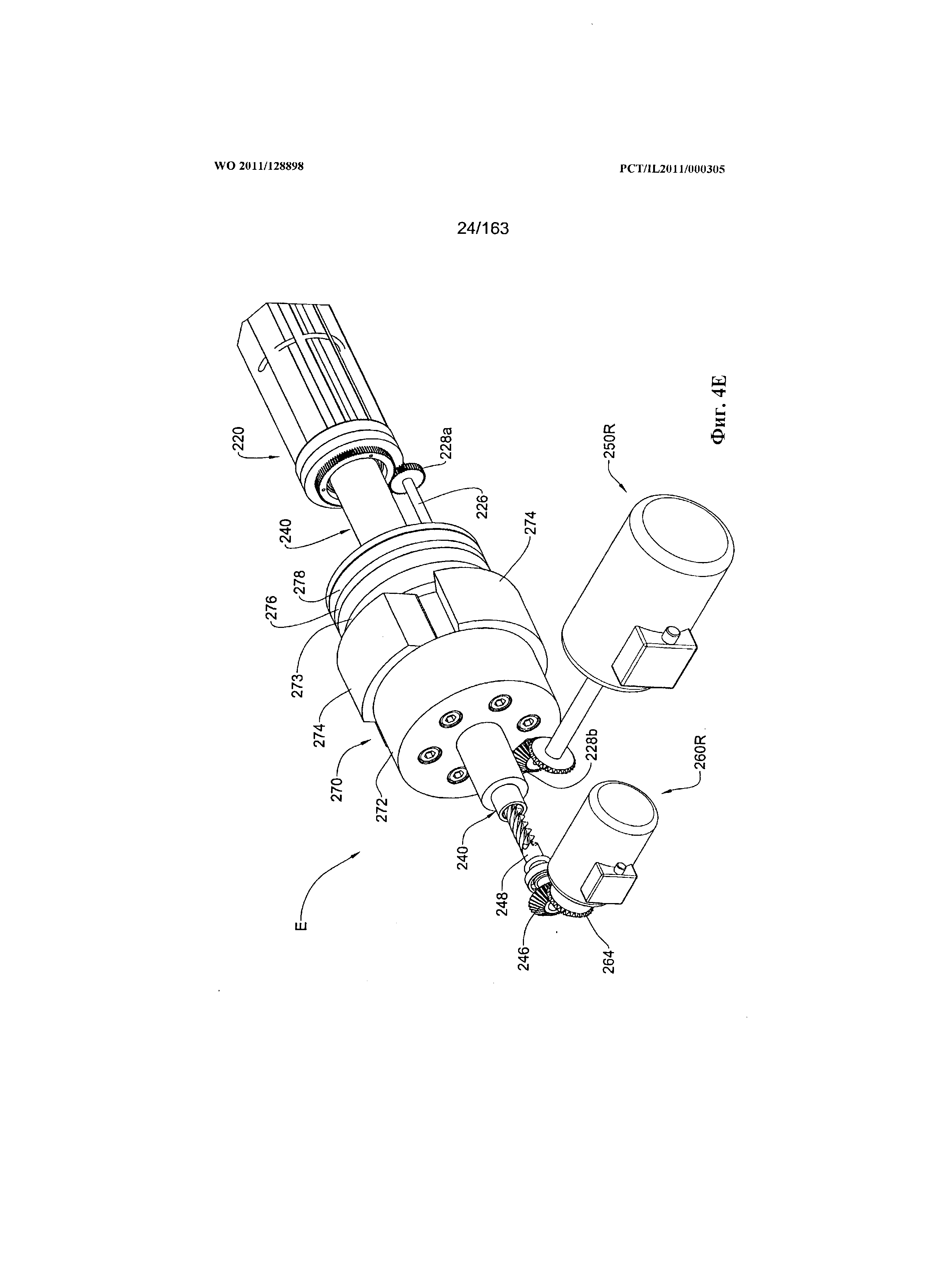

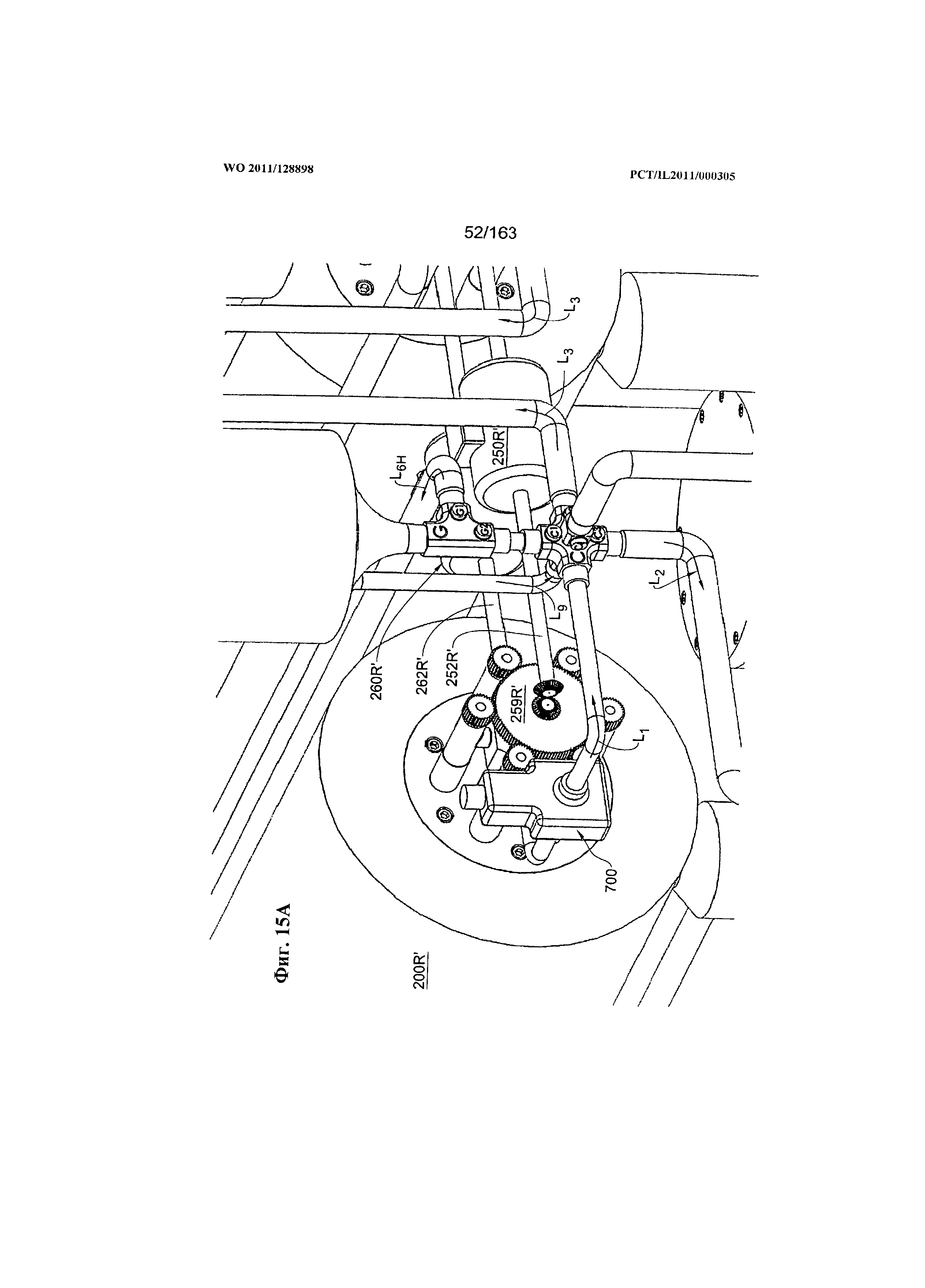

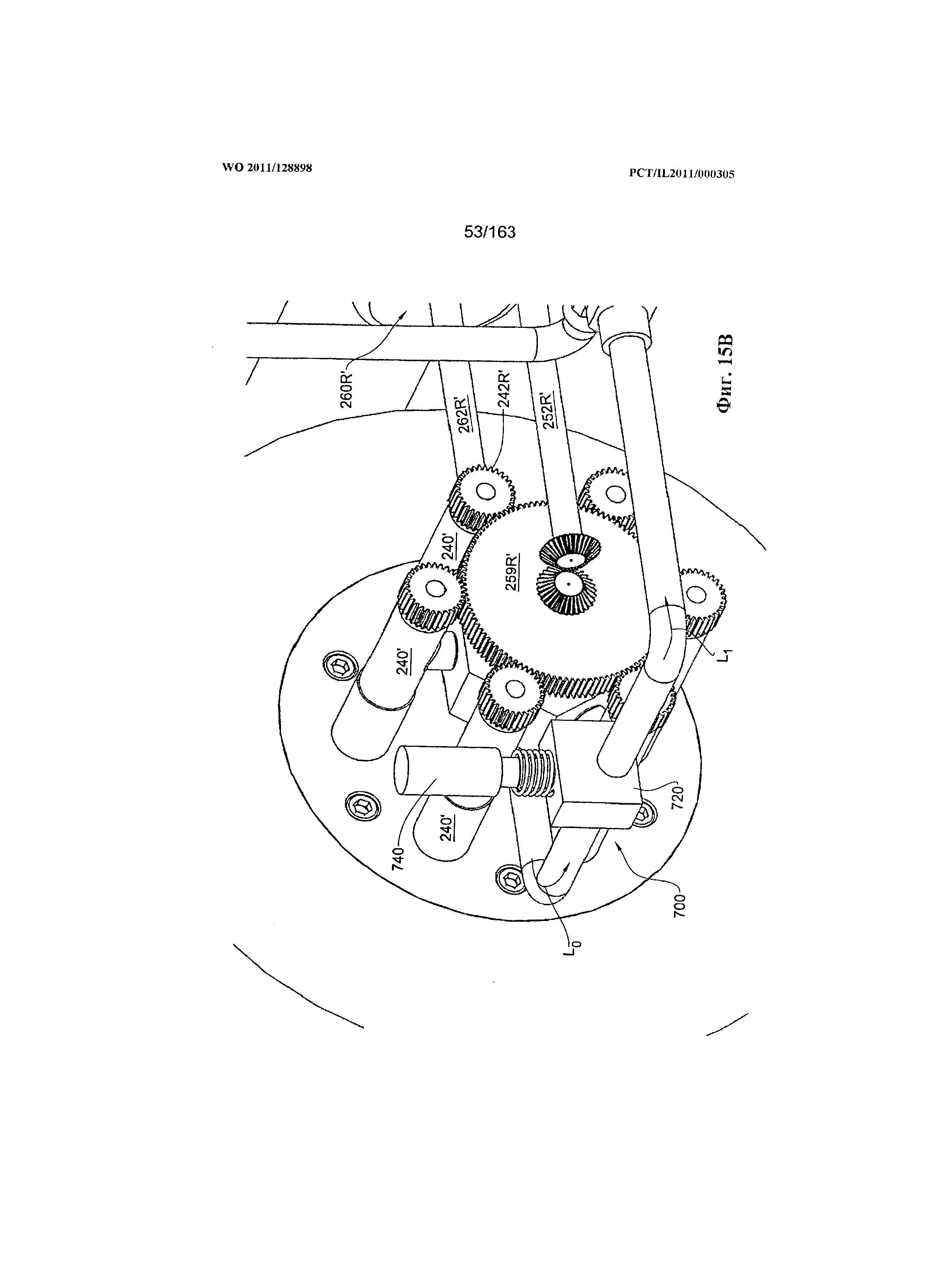

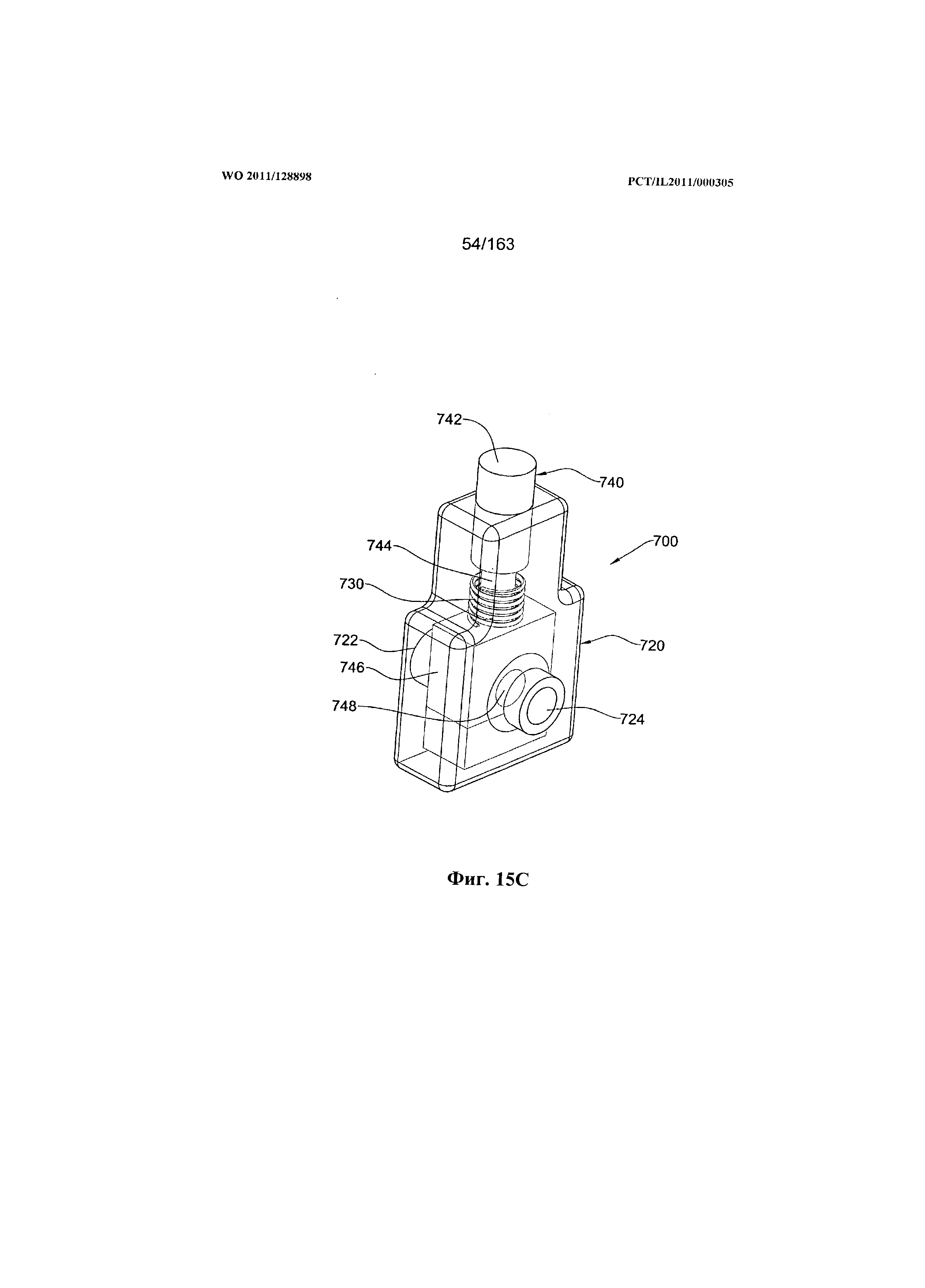

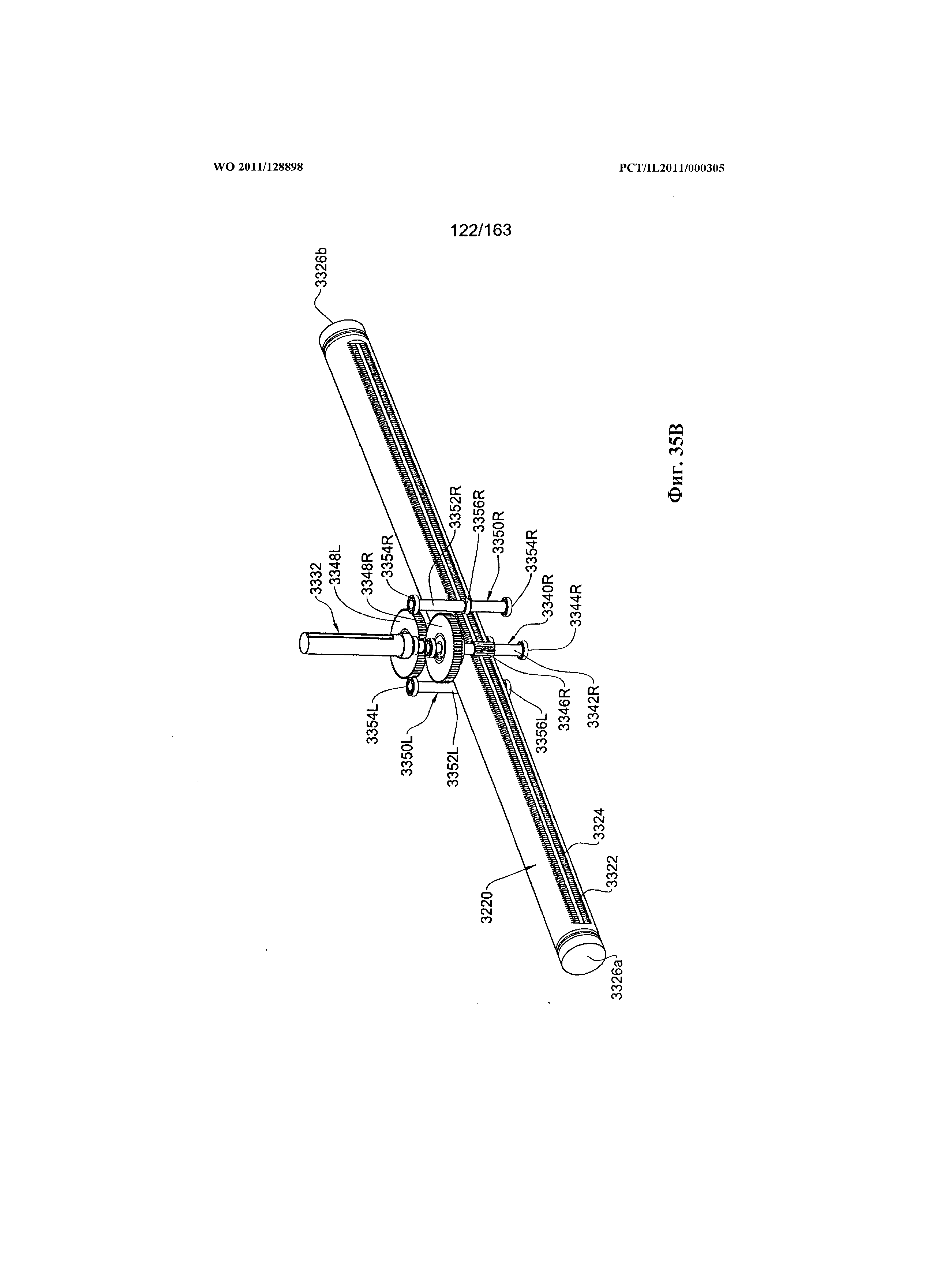

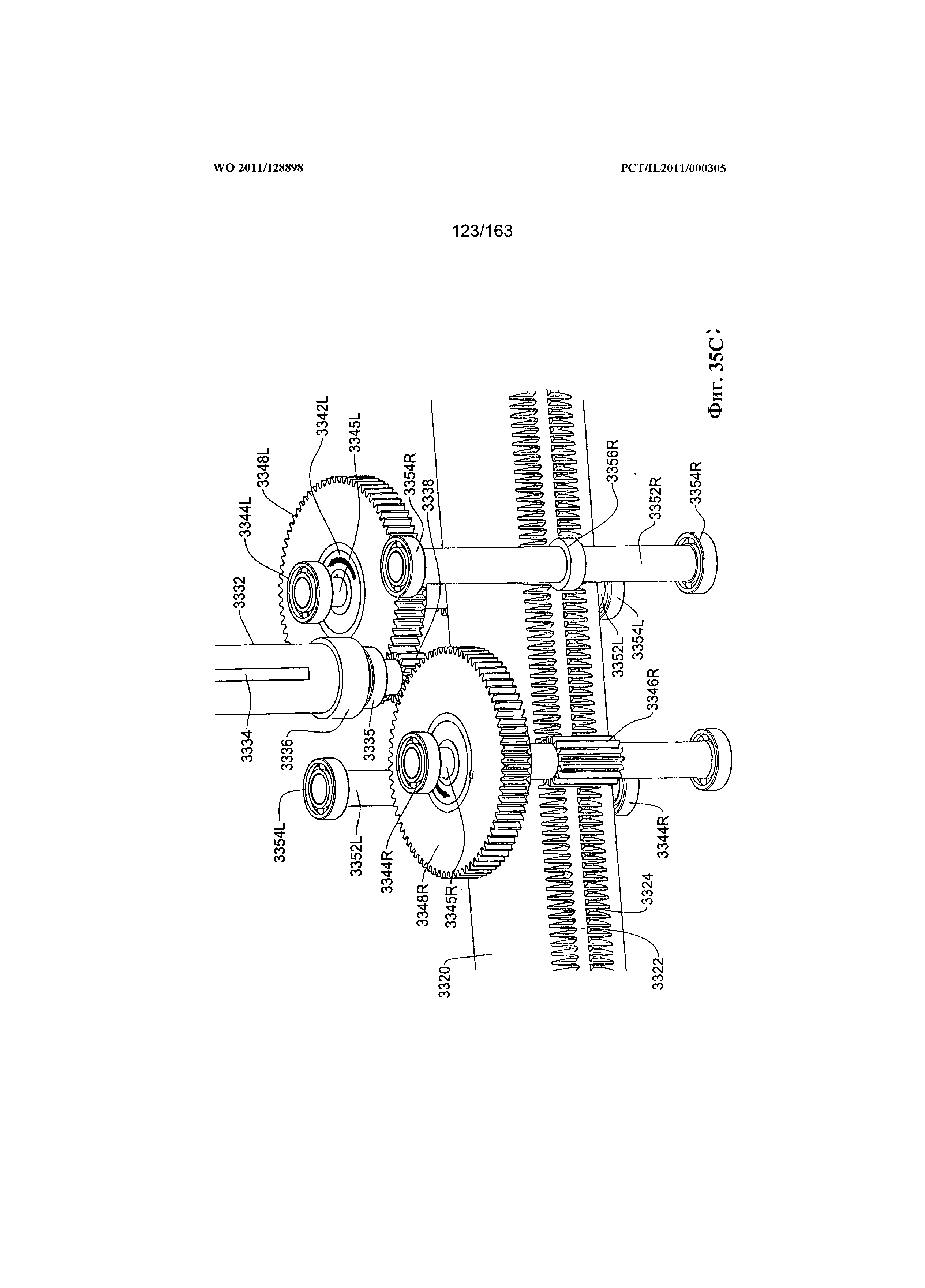

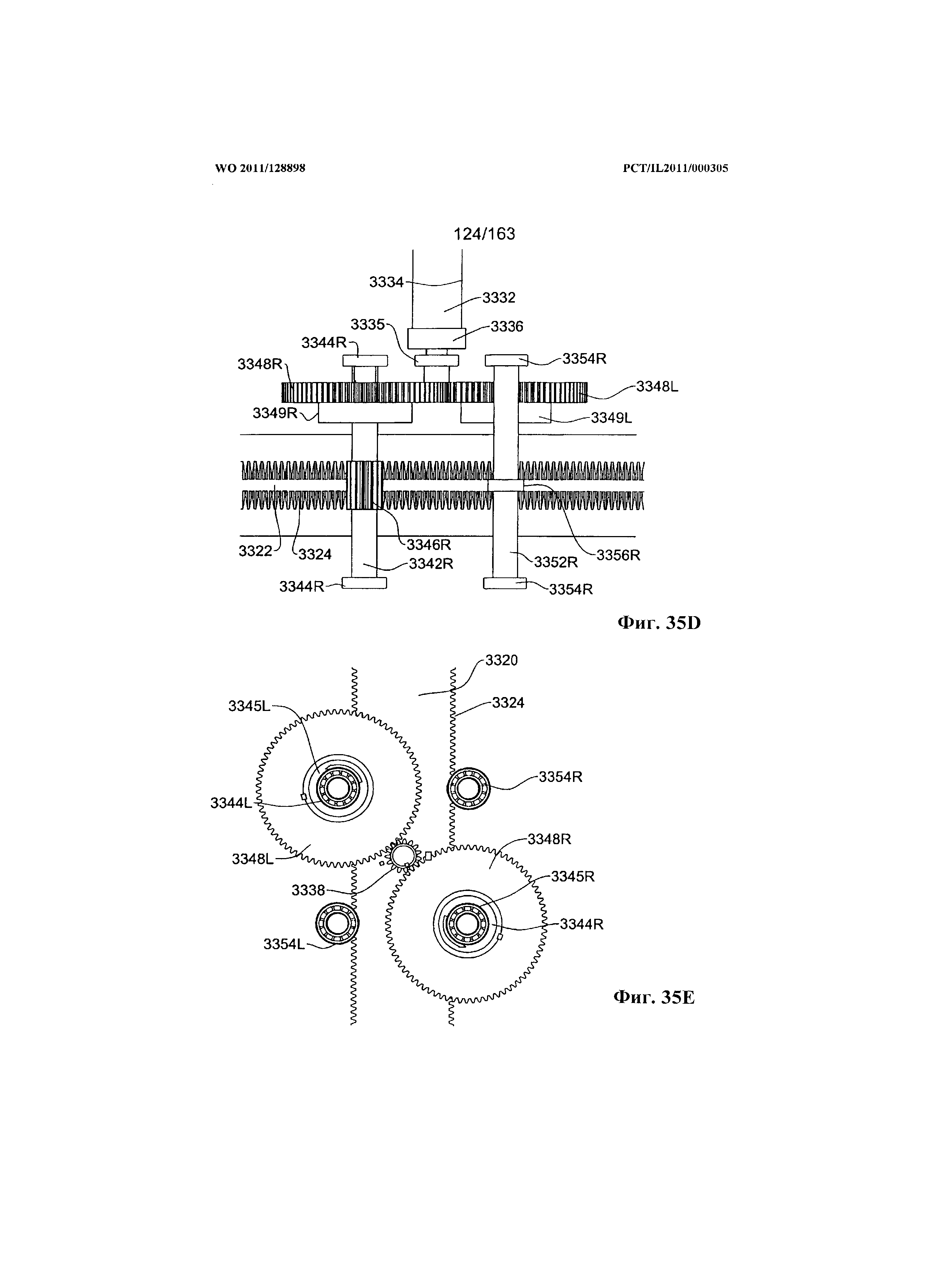

- один или несколько сердечников могут быть выполнены с возможностью поворота относительно собственных осей, или все сердечники могут быть выполнены с возможностью поворота относительно общей оси (например, центральной оси сосуда давления);

- отдельное устройство диссипации может также быть выполнено с возможностью поворота относительно сердечников, на которых оно установлено;

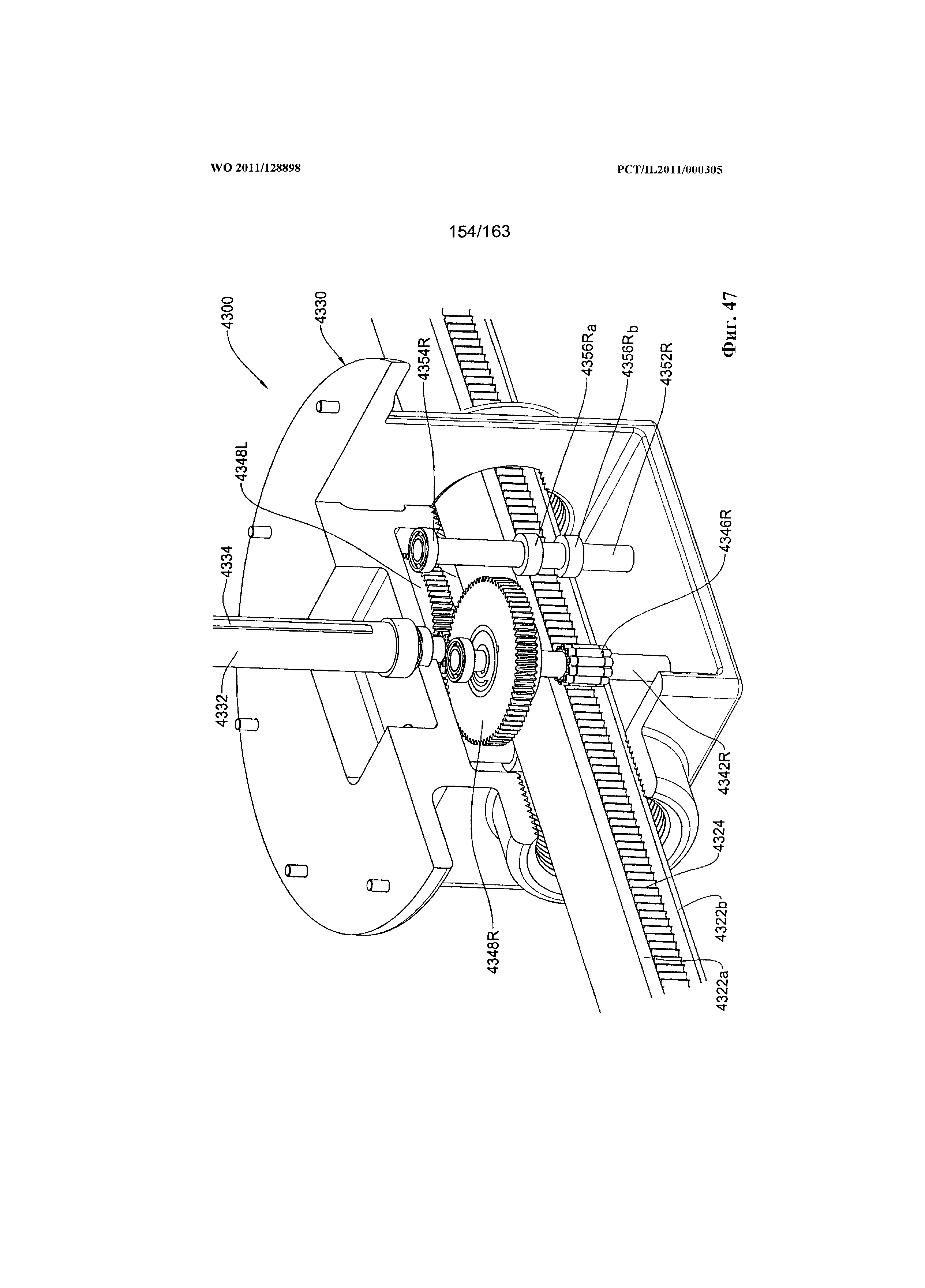

- отдельное устройство диссипации может быть выполнено с возможностью управления посредством двигателя; также есть возможность одновременного управления устройствами диссипации нескольких сердечников посредством единственного двигателя;

- двигатель, управляющий устройством диссипации, может быть расположен вне сосуда давления;

- ведущий вал двигателя может быть выполнен с возможностью выхода с обеих сторон сосуда давления, причем он даже способен быть управляем двумя двигателями, то есть, по одному двигателю, соединенному с ведущим валом на каждом конце. Очевидно, что при выходе ведущего вала только с одного конца сосуда давления, то есть, при расположении его второго конца внутри сосуда давления, давление внутри сосуда может прилагать большую нагрузку на ведущий вал, пытаясь вытолкнуть его из сосуда давления. Это явление может быть настолько серьезным, что есть риск выброса ведущего вала из сосуда;

- каждый сердечник может также быть оснащен внутренним устройством, выполненным с возможностью увеличения теплообмена внутри рабочей среды и увеличения, посредством этого, эффективности теплообмена между средой под давлением и рабочей средой;

- согласно одному примеру реализации это внутреннее устройство может быть статическим устройством, то есть, просто расположенным внутри сердечника; согласно другому примеру реализации внутреннее устройство может быть динамическим устройством, выполненным с возможностью смещения/поворота внутри сердечника для циркуляции рабочей среды, проходящей через сердечник;

- внутреннее устройство может также быть выполнено с возможностью активного перемещения рабочей среды вдоль сердечника (например, типа винта Архимеда);

- относительно длинный сосуд давления может содержать два или несколько сердечников, которые коллинеарно соединены друг с другом, а также содержать уплотненные поддерживающие элементы в узлах соединения между двумя смежными цилиндрами;

- среду под давлением внутри указанного сосуда можно подвергать предварительной нагрузке и содержать под давлением в диапазоне 2000-8000 атмосфер, предпочтительнее в диапазоне 3000-7500 атмосфер, еще предпочтительнее в диапазоне 4000-7000 атмосфер и еще предпочтительнее в диапазоне 5000-6500 атмосфер; очевидно, что при использовании подходящих материалов для изготовления сосуда давления возможна еще большая предварительная нагрузка среды под давлением;

- среда под давлением может иметь коэффициент теплового расширения в диапазоне 100-1200, предпочтительнее в диапазоне 250-1100, еще предпочтительнее в диапазоне 500-1000 и еще предпочтительнее в диапазоне 600-900; и

- среда под давлением может быть выбрана из группы, содержащей: бромистый этил, воду, N-пентен, диэтиловый эфир, метанол, этиловый спирт, ртуть и кислоты;

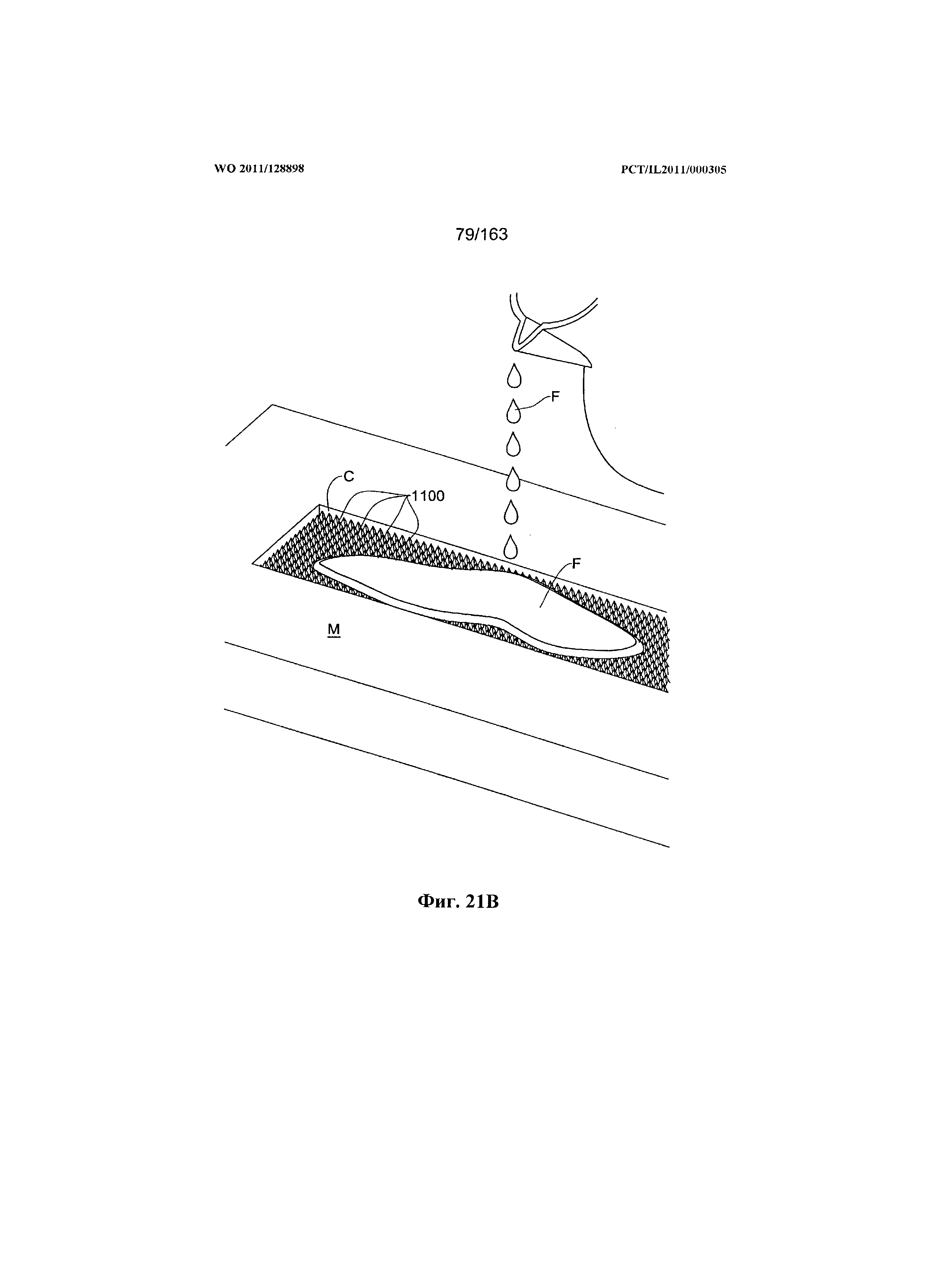

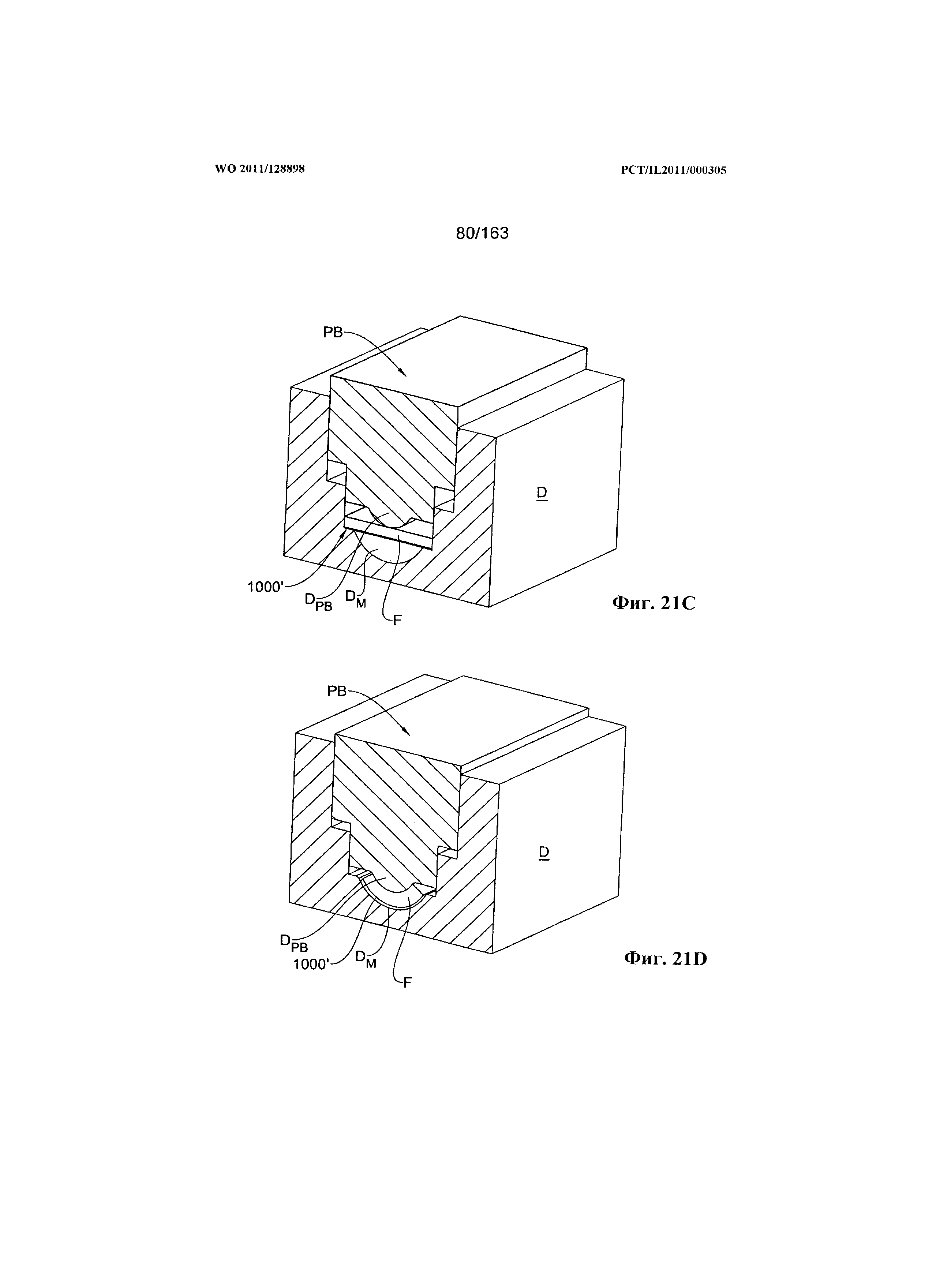

Кроме того, по меньшей мере один компонент генератора или несколько его компонентов, посредством которых происходит теплообмен (например, сердечники, трубки, поверхности и т.д.), могут быть выполнены с поверхностью для обмена теплотой, имеющей увеличенную площадь поверхности; в частности, указанная поверхность может быть выполнена с элементами, увеличивающими ее площадь, например, с выпуклостями, выступами и т.д.; согласно одному конкретному примеру реализации, эти элементы могут представлять собой микроструктуры, имеющие такие геометрические формы, как кубы, пирамиды, конусы и т.д.; согласно другому примеру реализации эти элементы могут представлять собой ребра (или параллельные или спиральные).

В последнем случае такие элементы в форме ребер обеспечивают, что в поперечном сечении трубопроводов, проведенном вдоль их центральной оси, поверхность волнообразная (между пиками и впадинами). При образовании ребер и на внутренней и на внешней поверхности трубопровода схема расположения может быть такой, что пик на внутренней поверхности обращен к впадине на наружной поверхности и наоборот, обычно поддерживая тем самым постоянную толщину материала в каждом поперечном сечении, перпендикулярном центральной оси.

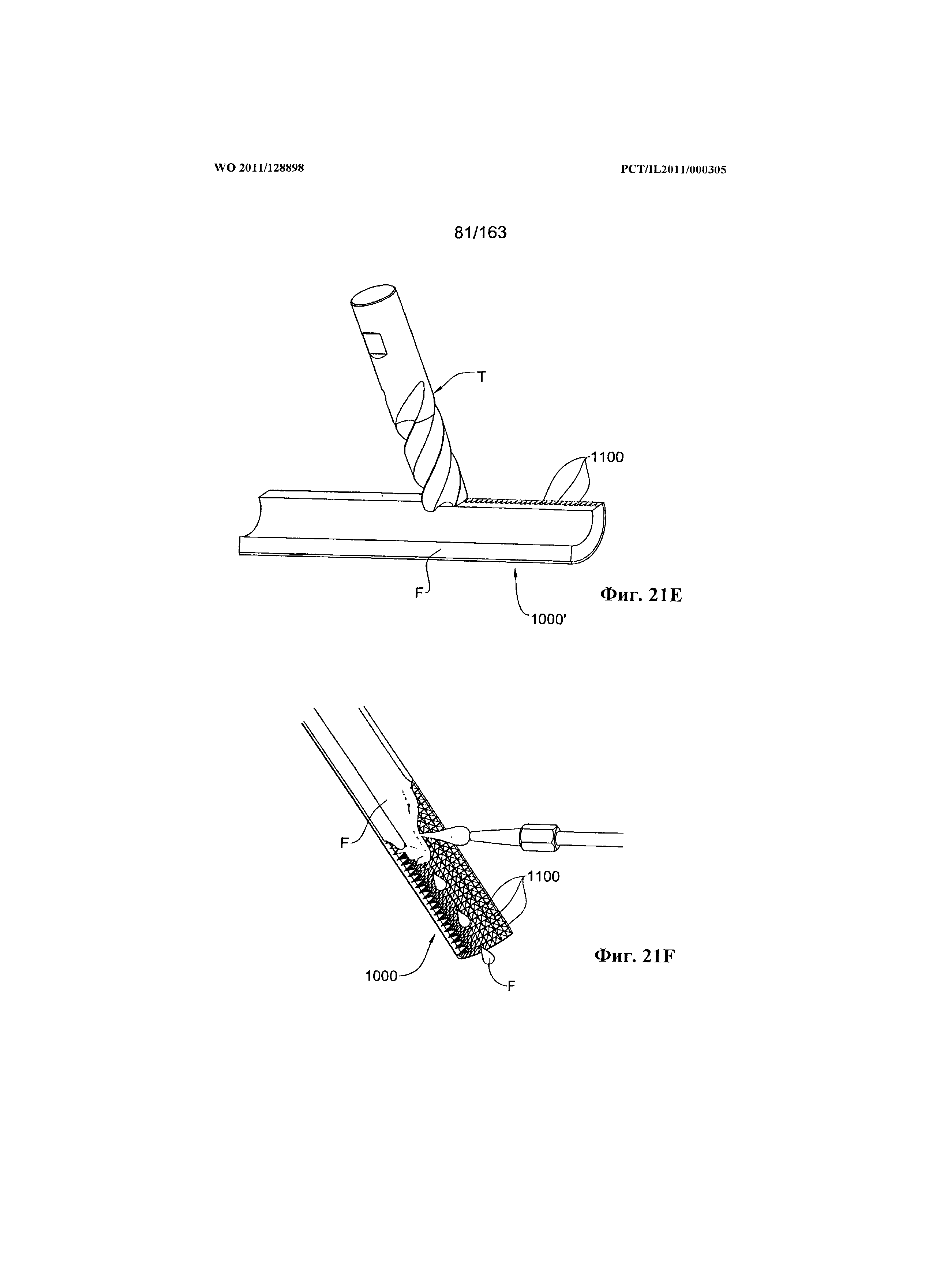

Очевидно, что такое предварительное формирование указанных микроструктур на наружной поверхности вышеупомянутого цилиндрического компонента довольно просто, но предварительное формирование микроструктур на внутренней поверхности вышеупомянутого цилиндрического компонента представляет собой более трудную задачу. Ниже указаны операции способа предварительного формирования микроструктур на внутренней поверхности цилиндрического компонента:

(a) изготовление плоской по существу пластины с первой поверхностью и противоположной второй поверхностью;

(b) предварительное формирование указанных микроструктур на указанной первой поверхности;

(c) изготовление матрицы, выполненной с несквозной полостью, соответствующей по размеру и форме указанной пластине, причем указанная полость содержит базовую поверхность и отверстие на поверхности матрицы;

(d) размещение указанной пластины в указанной полости таким образом, что указанная вторая поверхность совмещена с указанной базовой поверхностью и указанная первая поверхность обращена к отверстию полости с образованием промежутка между указанной первой поверхностью и указанным отверстием;

(e) введение материала наполнителя в полость для заполнения указанного промежутка, включая пространство, образованное между микроструктурами;

(f) отвердение указанного материала наполнителя с образованием единственной пластины, составленной из указанной пластины и затвердевшего материала наполнителя, причем первая поверхность представляет собой указанный материал наполнителя, а вторая поверхность представляет собой вторую поверхность первоначальной пластины;

(g) деформирование указанной единственной пластины с образованием по меньшей мере частично цилиндрической формы, так что вторая поверхность указанной единственной пластины представляет собой наружную поверхность указанного сердечника, а первая поверхность указанной единственной пластины представляет собой внутреннюю поверхность указанного сердечника;

(h) удаление указанного материала наполнителя из указанной единственной пластины с образованием первоначальной пластины с микроструктурами, выполненными на ее внутренней поверхности; и

(i) окончательная отделка внутренней поверхности с микроструктурами.

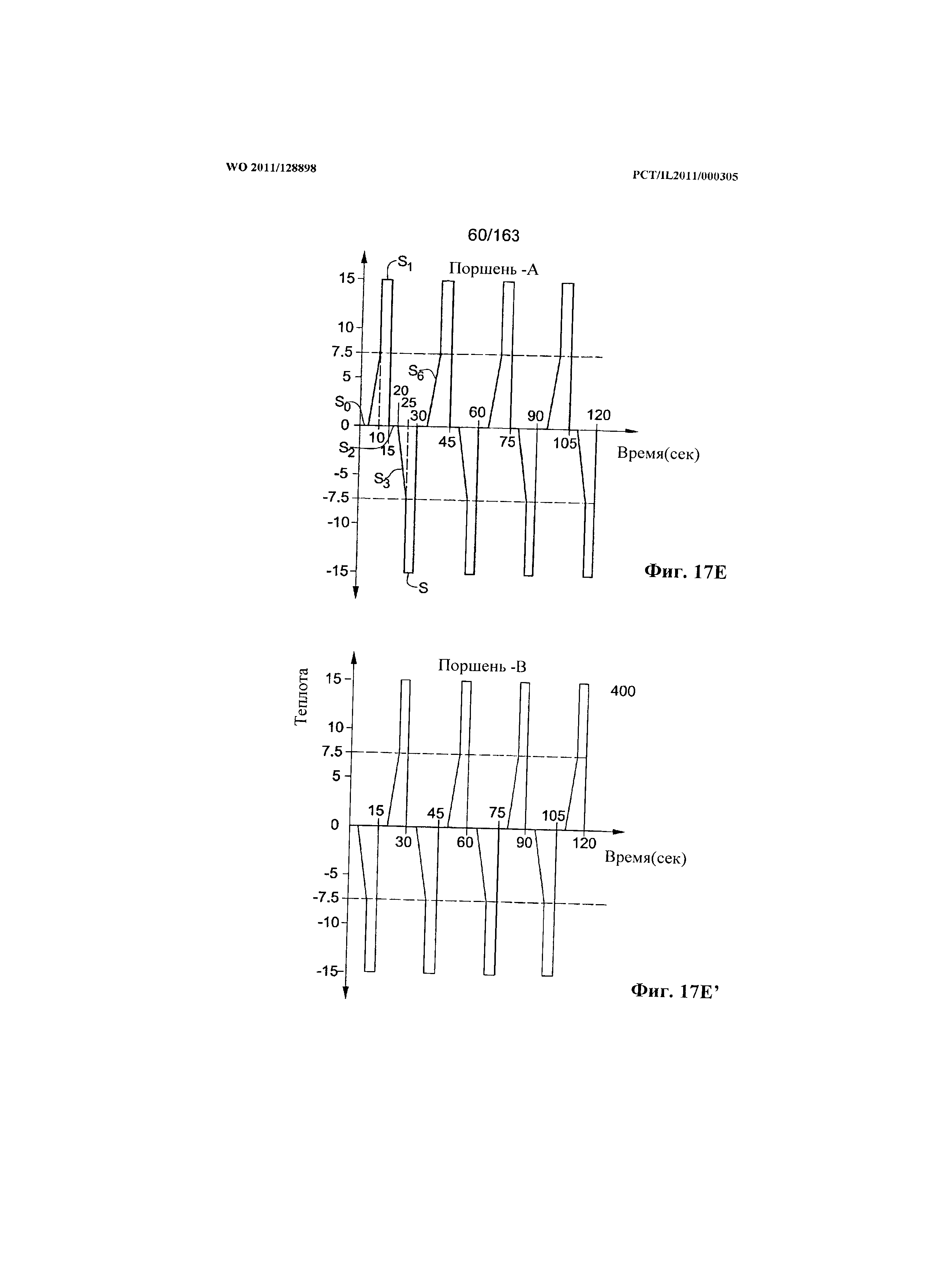

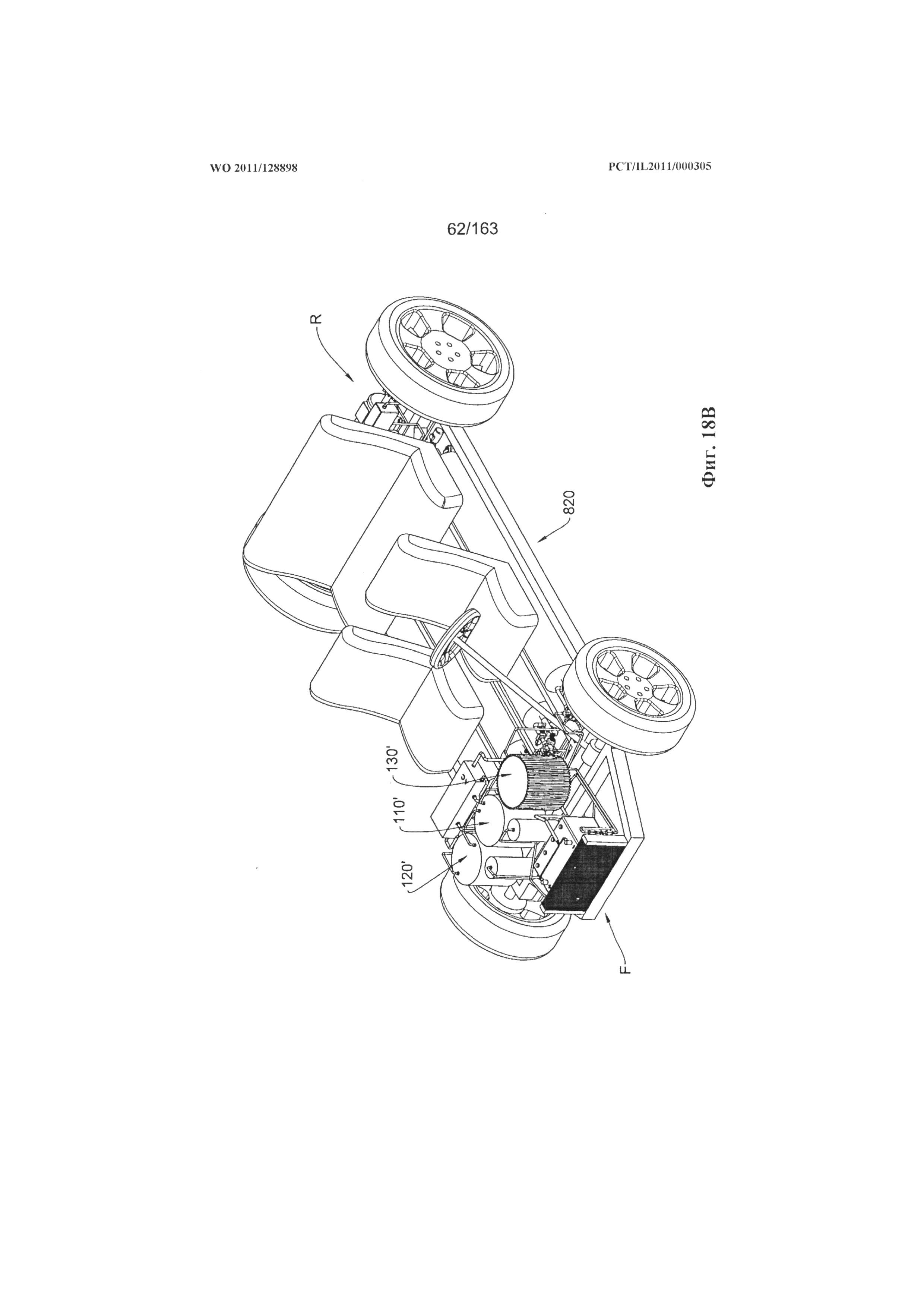

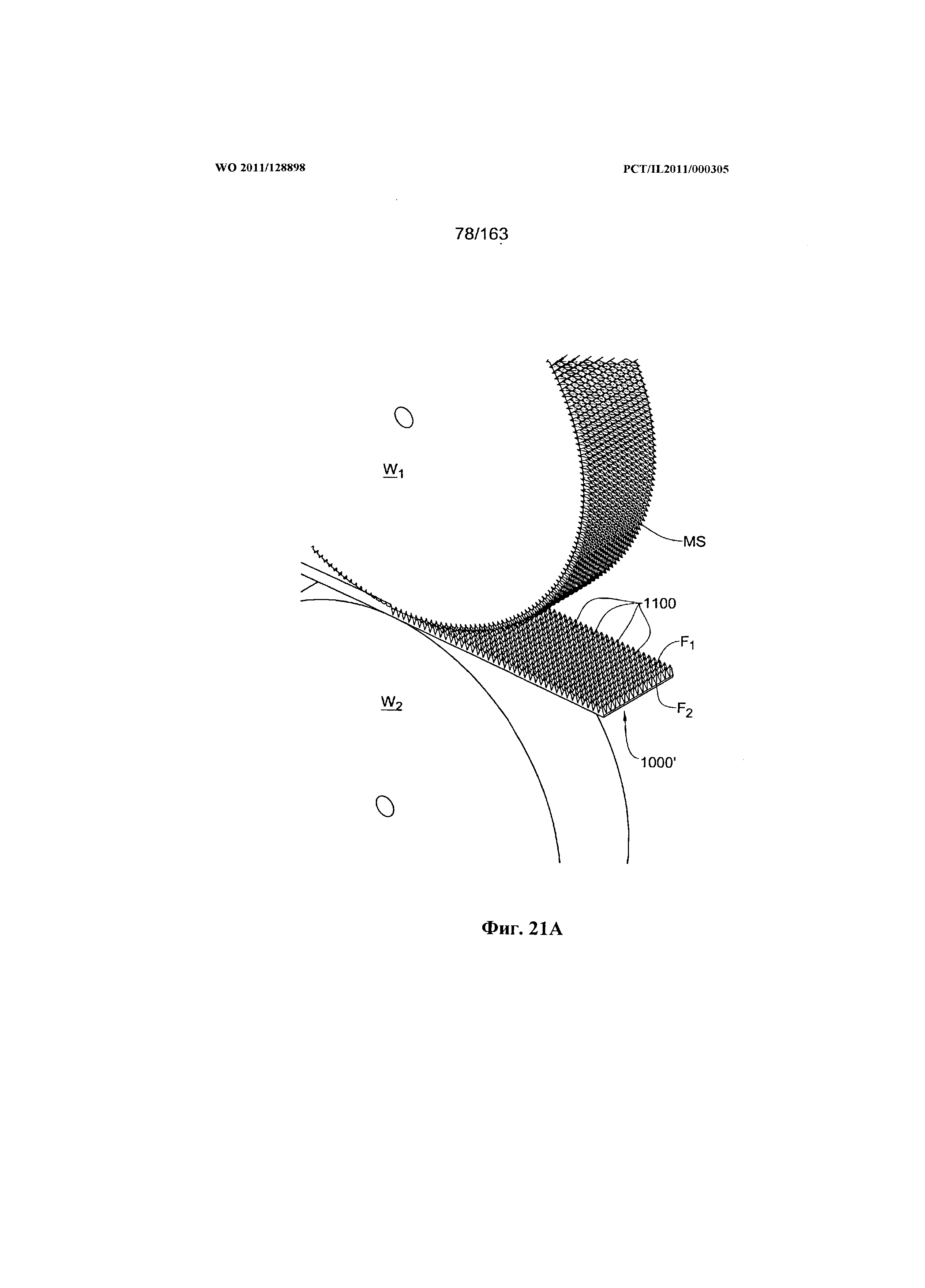

Модуль преобразования генератора может содержать динамическое устройство, находящееся в механической связи со средой под давлением для управления посредством этой среды. В частности динамическое устройство может содержать подвижный элемент, выполненный с возможностью возвратно-поступательного перемещения в соответствии с колебаниями температуры среды под давлением от указанной максимальной рабочей температуры до указанной минимальной рабочей температуры.

Согласно конкретному примеру реализации, динамическое устройство может содержать узел поршня, содержащий корпус с расположенным внутри поршнем, разделяющим корпус посредством уплотнения на первую впускную камеру, находящуюся в механической связи со средой под давлением, и вторую выпускную камеру, находящуюся в механической связи с узлом двигателя, выполненным с возможностью генерации электроэнергии на выходе.

Поршень модуля преобразования может быть выполнен с возможностью возвратно-поступательного перемещения внутри корпуса, соответствующего колебаниям объема среды под давлением. В частности, при увеличении температуры среды под давлением ее объем соответственно возрастает, перемещая, таким образом, поршень с увеличением объема впускной камеры и уменьшением объема выпускной камеры. Наоборот, при уменьшении температуры среды под давлением ее объем, соответственно, падает, перемещая, таким образом, поршень с уменьшением объема впускной камеры и увеличением объема выпускной камеры. Узел двигателя может использовать это возвратно-поступательное перемещение для выработки электроэнергии на выходе.

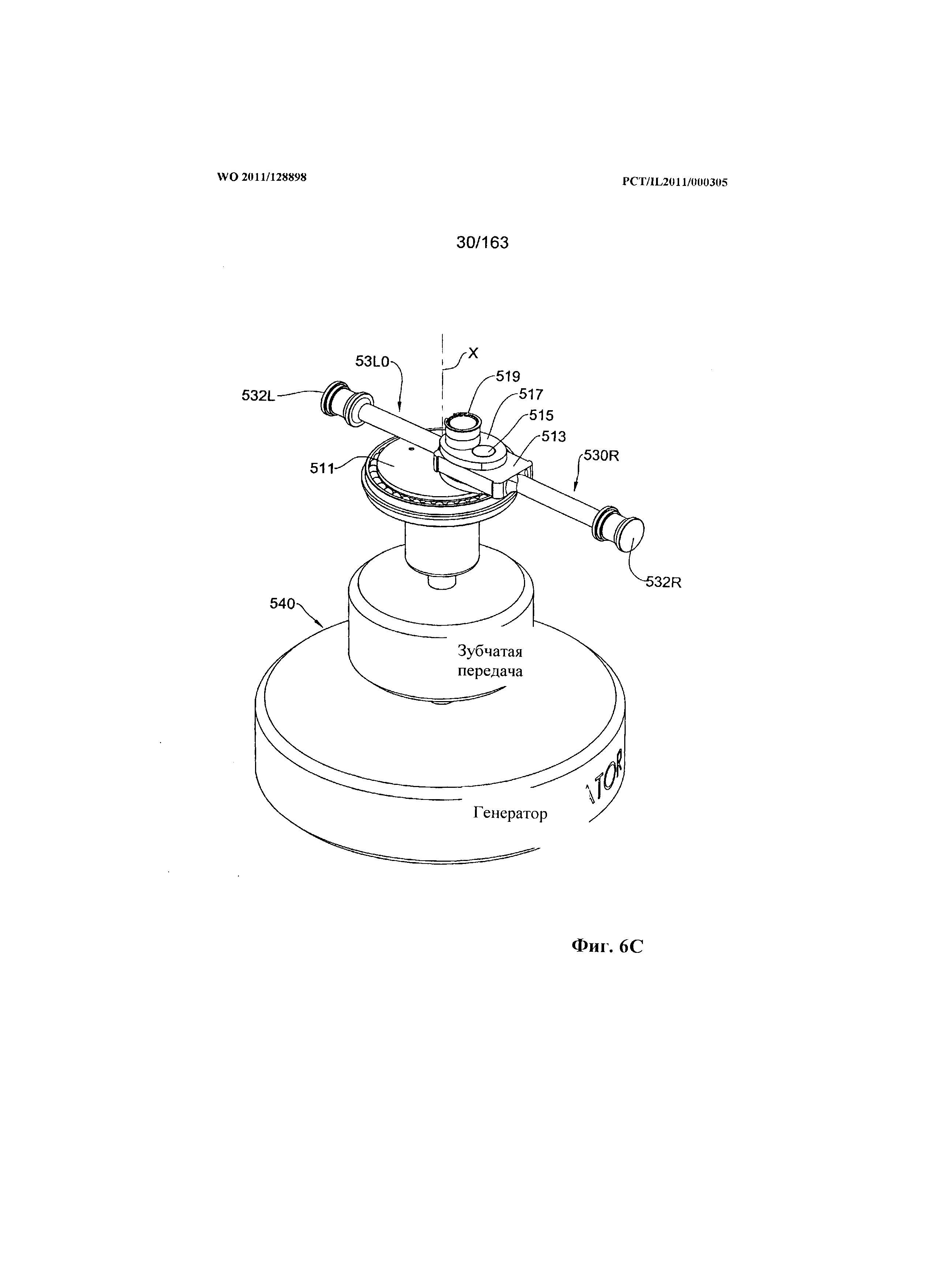

Согласно одному примеру реализации, узел двигателя содержит устройство в виде коленчатого вала, так что возвратно-поступательное перемещение поршня выполнено с возможностью поворота коленчатого вала вокруг его оси. Известными средствами этот поворот может быть преобразован для выработки электроэнергии на выходе.

Согласно другому примеру реализации поршень может быть связан с линейным валом, выполненным с возможностью зацепления с зубчатой передачей, которая в свою очередь выполнена с возможностью преобразования линейного возвратно-поступательного перемещения вала в поворотное перемещение. Известными средствами это поворотное перемещение может быть преобразовано для выработки электроэнергии на выходе.

Конкретный пример осуществления конструкции может содержать промежуточное устройство между поршнем и двигателем, например, поршень может быть выполнен с возможностью его управления посредством давления на промежуточный материал, например, масло.

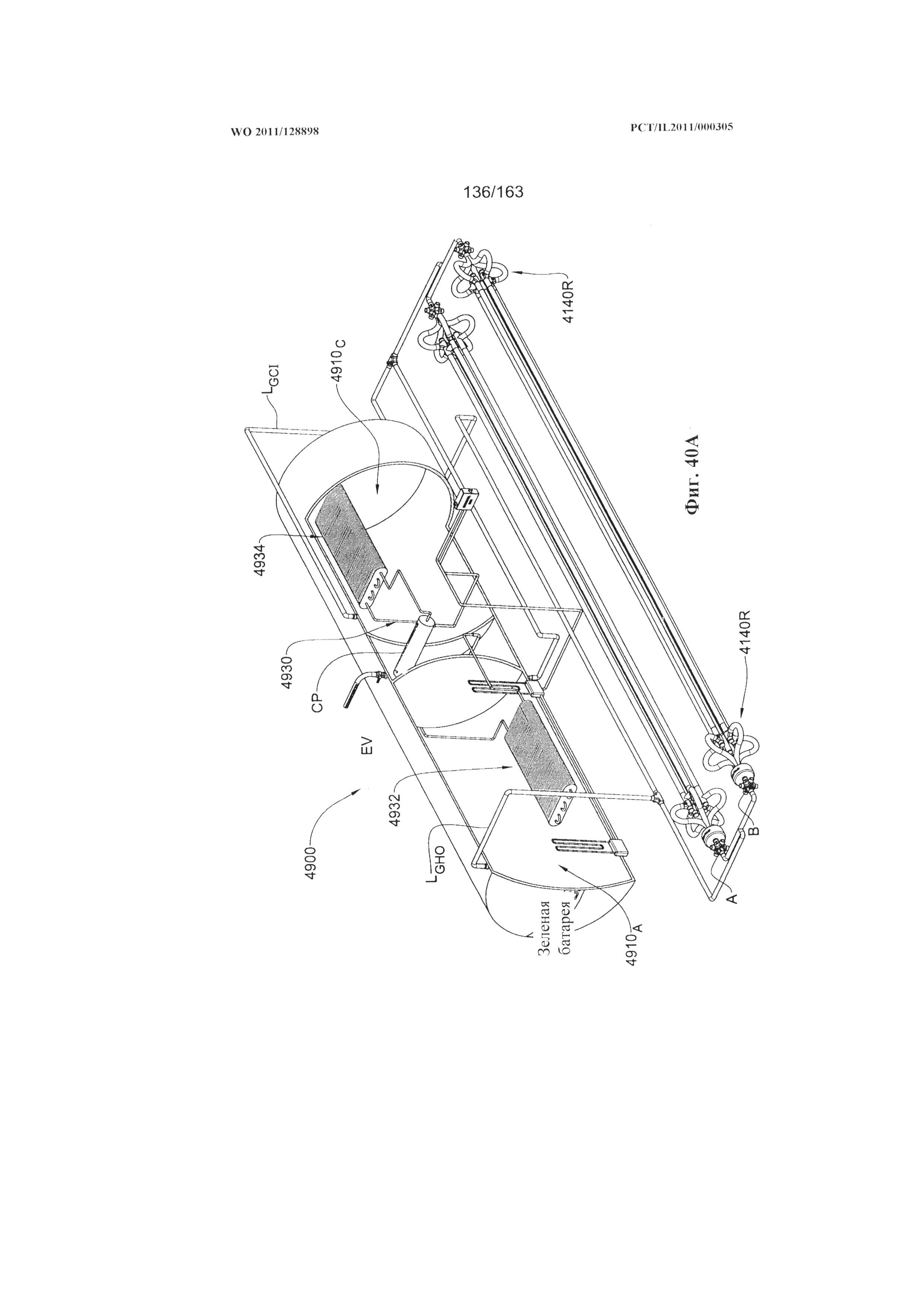

Генератор согласно настоящей заявке может дополнительно содержать по меньшей мере один вспомогательный теплообменник, имеющий тепловой контакт по меньшей мере с одним из выпускных трубопроводов резервуара высокой температуры и резервуара низкой температуры. Теплообменник может быть выполнен с возможностью теплообмена между рабочей средой внутри указанных выпускных трубопроводов и внешней окружающей средой и/или средой, в которую погружен теплообменник.

Таким образом, теплообменник может быть выполнен с возможностью соответствующего охлаждения/нагревания рабочей среды, нагреваемой/охлаждаемой во время теплообмена со средой под давлением модуля давления, вплоть до ее выхода из сосуда давления.

Теперь будут описаны примеры различных конструкционных конфигураций генератора, а также способы работы каждой конфигурации, причем в некоторых конфигурациях генератор способен содержать дополнительные элементы, детали, модули и/или устройства. Очевидно, что хотя обеспечена возможность независимого использования каждой конфигурации, различные возможности различных конфигураций можно комбинировать с образованием новых конфигураций генератора.

Основная конфигурация

Согласно основной конфигурации вышеописанного генератора модуль перепада температур содержит резервуар высокой температуры, находящийся в тепловом контакте с блоком конденсатора теплового насоса, и резервуар низкой температуры, находящийся в тепловом контакте с внешней окружающей средой.

Очевидно, что в этой конфигурации на блок испарителя теплового насоса также воздействует внешняя окружающая среда, так что при работе блок испарителя постоянно изымает теплоту из окружающей среды, а тепловой насос постоянно изымает теплоту из блока испарителя в блок конденсатора.

Модуль давления содержит единственный сосуд давления, содержащий внутри среду под давлением, на которую предварительно воздействовало высокое давление (приблизительно 6000 атмосфер), и имеющий по меньшей мере одну трубу, проходящую через него. Кроме того, сосуд давления содержит впускной клапан, связанный с впускным концом трубы, и выпускной клапан, связанный с выпускным концом трубы. Сосуд давления может также содержать выпускной трубопровод, сообщающийся через текучую среду с динамическим устройством модуля преобразования.

Каждый из резервуаров высокой/низкой температуры содержит впускной трубопровод, выполненный с возможностью селективного сообщения через текучую среду между резервуаром и впускным клапаном, и выпускной трубопровод, выполненный с возможностью селективного сообщения через текучую среду между резервуаром и выпускным клапаном.

Таким образом, предложен способ генерации электроэнергии на выходе посредством генератора из вышеупомянутого примера, причем указанный способ включает следующие операции:

a) селективное открытие впускного и выпускного клапанов для создания сообщения через текучую среду между резервуаром высокой температуры и сосудом давления и прохождения рабочей среды с высокой температурой из резервуара высокой температуры во впускной клапан через трубу и из выпускного клапана назад в резервуар высокой температуры; в результате теплообмена между рабочей средой высокой температуры и средой под давлением первая остывает, а вторая претерпевает нагрев до своей максимальной рабочей температуры; при нагреве среда под давлением увеличивает объем, что вызывает перемещение поршня в одном направлении; и

b) селективное открытие впускного и выпускного клапанов для создания сообщения через текучую среду между резервуаром низкой температуры и сосудом давления и прохождения рабочей среды низкой температуры из резервуара низкой температуры во впускной клапан через трубу и из выпускного клапана назад в резервуар низкой температуры; в результате теплообмена между рабочей средой низкой температуры и средой под давлением первая претерпевает нагрев, а вторая остывает до минимальной рабочей температуры; при охлаждении среда под давлением уменьшает объем, что вызывает перемещение поршня в противоположном направлении.

Выполнение вышеупомянутых операций повторяющимся образом создает возвратно-поступательное перемещение поршня, обеспечивая, таким образом, генерацию электроэнергии генератором.

Следует отметить, что чем выше давление среды, находящейся под высоким давлением, тем эффективнее работа генератора с термодинамической точки зрения (при условии сохранения механической надежности генератора). В частности, поршень обладает заранее определенной силой сопротивления, что требует приложения заранее определенного порогового давления со стороны среды под давлением для преодоления этого сопротивления и перемещения поршня. При использовании среды низкого давления ее нагрев сначала приводит к увеличению давления среды низкого давления до порогового давления и только затем к смещению поршня.

В свете вышеупомянутого понятно, что предварительное воздействие высокого (превышающего пороговое) давления на среду внутри сосуда давления гарантирует, что последующий нагрев среды под давлением будет непосредственно приводить к смещению поршня и не будет непроизводительно использоваться на доведение давления среды до порогового значения.

Следует также отметить, что:

- при возврате в резервуар высокой температуры охлажденная рабочая среда с высокой температурой может оказаться способной поглотить дополнительную теплоту от блока конденсатора теплового насоса для восстановления своей первоначальной высокой температуры;

- при возврате в резервуар низкой температуры нагретая рабочая среда с низкой температурой может передать по меньшей мере некоторую теплоту во внешнюю окружающую среду для остывания и возврата своей температуры к первоначальной низкой температуре;

- при переходе от операции (а) к операции (b) и в зависимости от длины трубы может быть выгодным, после селективного переключения положения впускного клапана для образования сообщения через текучую среду с резервуаром низкой температуры, задержать селективное переключение положения выпускного клапана для образования сообщения через текучую среду с резервуаром низкой температуры; таким образом, после начала выполнения операции (b) содержащаяся внутри трубы рабочая среда с высокой температурой может быть сначала перемещена через ее выпускной трубопровод в резервуар высокой температуры, и только затем выпускной клапан будет селективно переключен для образования сообщения через текучую среду с резервуаром низкой температуры; то же происходит при переходе от операции (b) к операции (а).

Вышеупомянутый способ может кроме того содержать дополнительную операцию (с), в ходе которой нагретая рабочая среда с низкой температурой проходит через вспомогательный теплообменник для обеспечения возможности более эффективной передачи теплоты от рабочей среды во внешнюю окружающую среду.

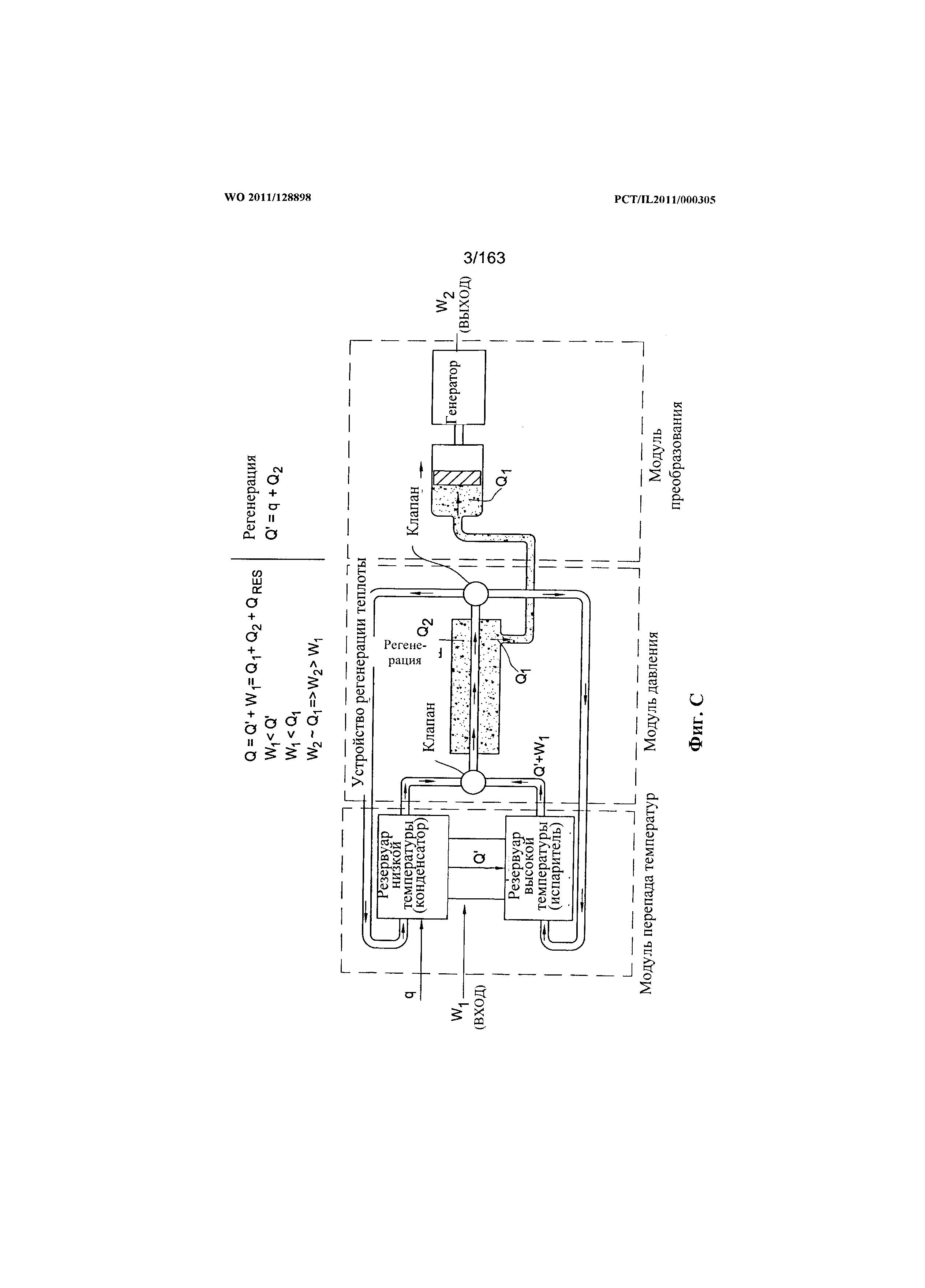

Конфигурация непосредственной рекуперации

Согласно вышеупомянутой конфигурации выпускной трубопровод резервуара низкой температуры не идет непосредственно назад в резервуар низкой температуры после перехода из сосуда давления, а сначала проходит через блок испарителя теплового насоса. Таким образом, вместо перехода его теплоты в окружающую среду и повторного поглощения тепловым насосом в блоке испарителя, она непосредственно возвращена в блок испарителя теплового насоса, увеличивая тем самым эффективность работы генератора.

Конфигурация с охлажденным резервуаром

Согласно вышеупомянутой конфигурации генератора показана конфигурация с охлажденным резервуаром, в которой первый резервуар высокой температуры имеет тепловой контакт с блоком конденсатора теплового насоса (как в предыдущих примерах), а резервуар низкой температуры имеет тепловой контакт с блоком испарителя теплового насоса.

В вышеуказанной конфигурации рабочая среда с низкой температурой рекуперирует некоторое количество теплоты из среды под давлением посредством теплообмена с ней и остающееся количество теплоты из окружающей среды для создания полного количества теплоты, переходящего из блока испарителя в блок конденсатора теплового насоса.

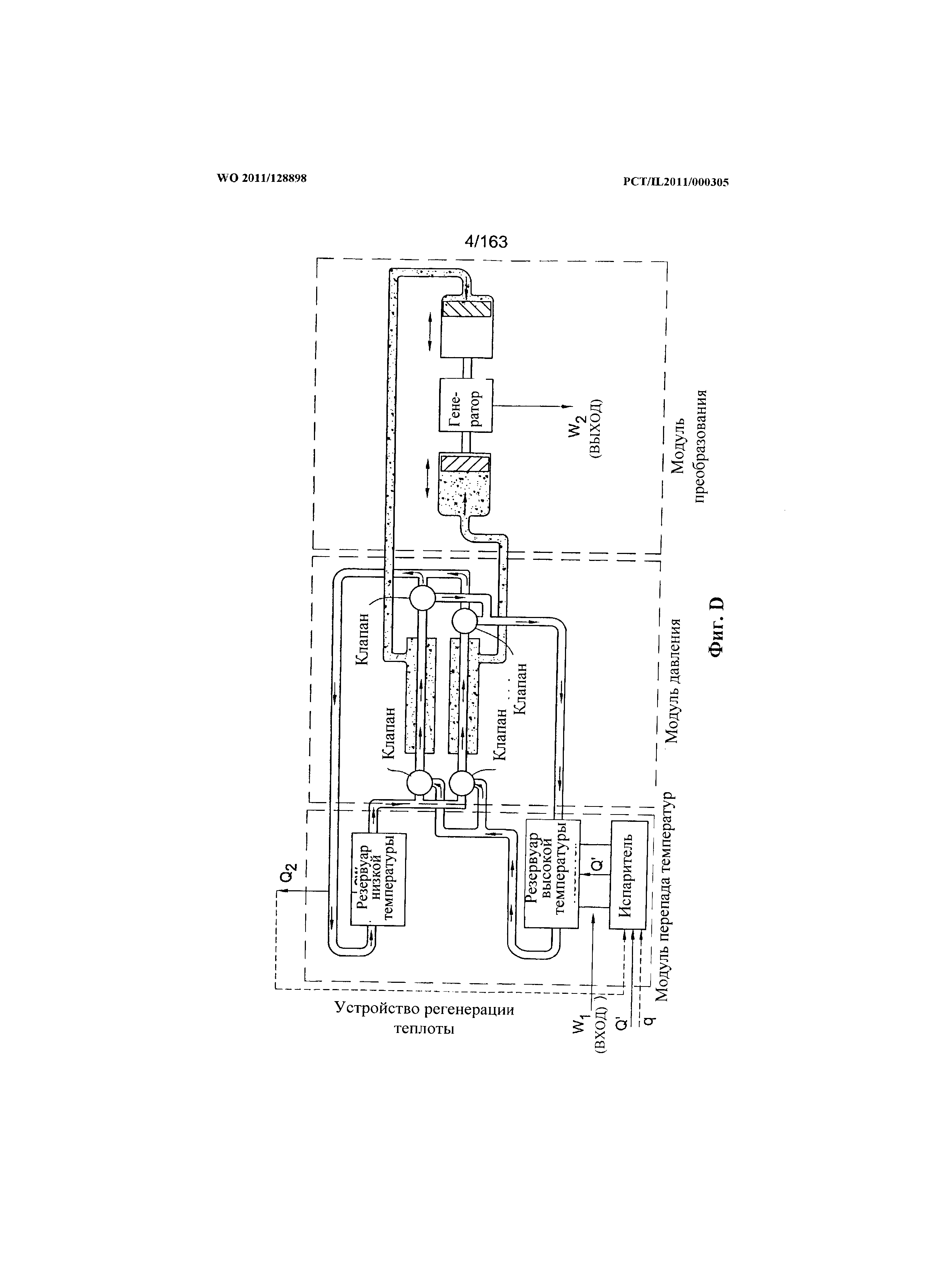

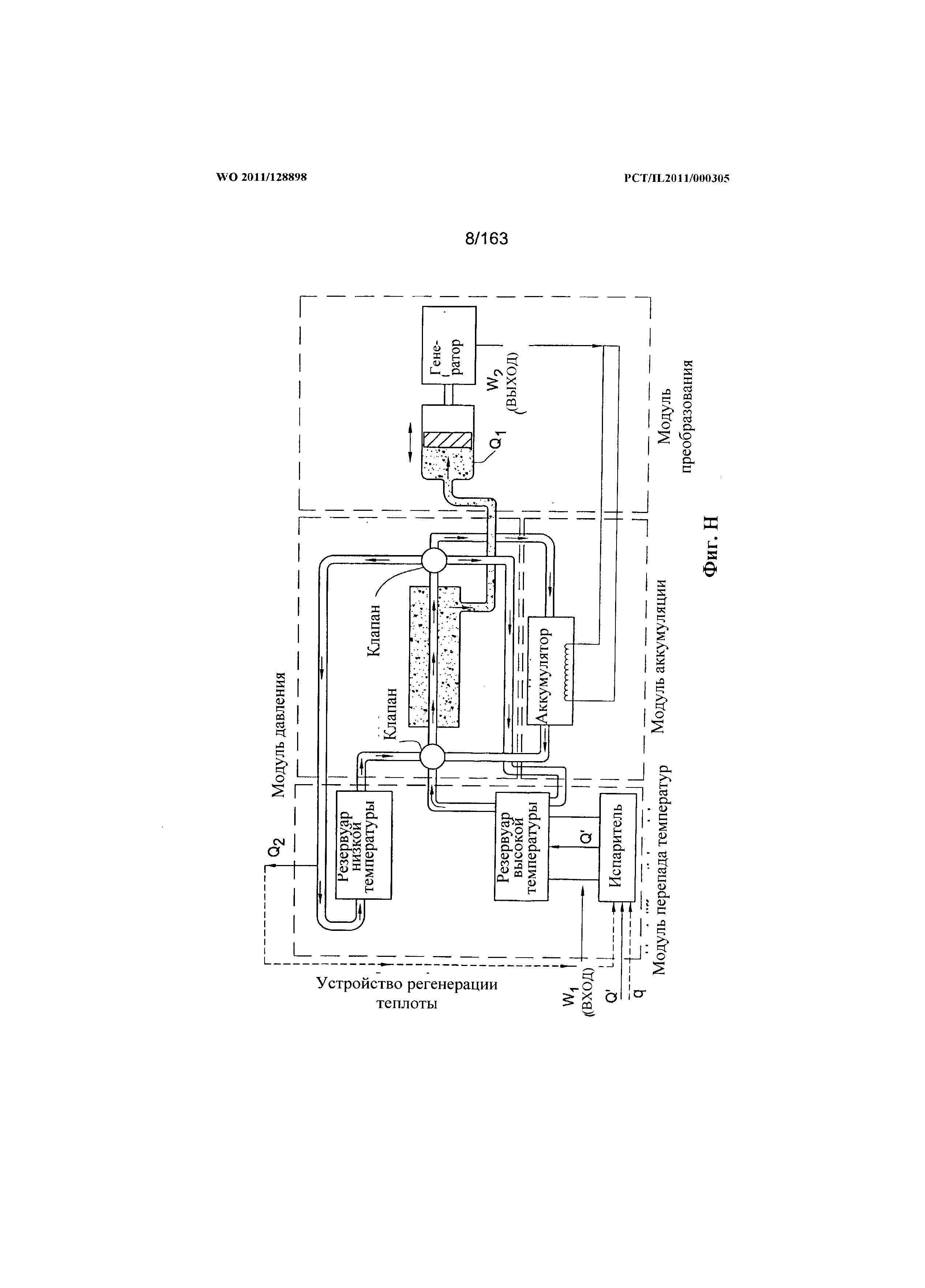

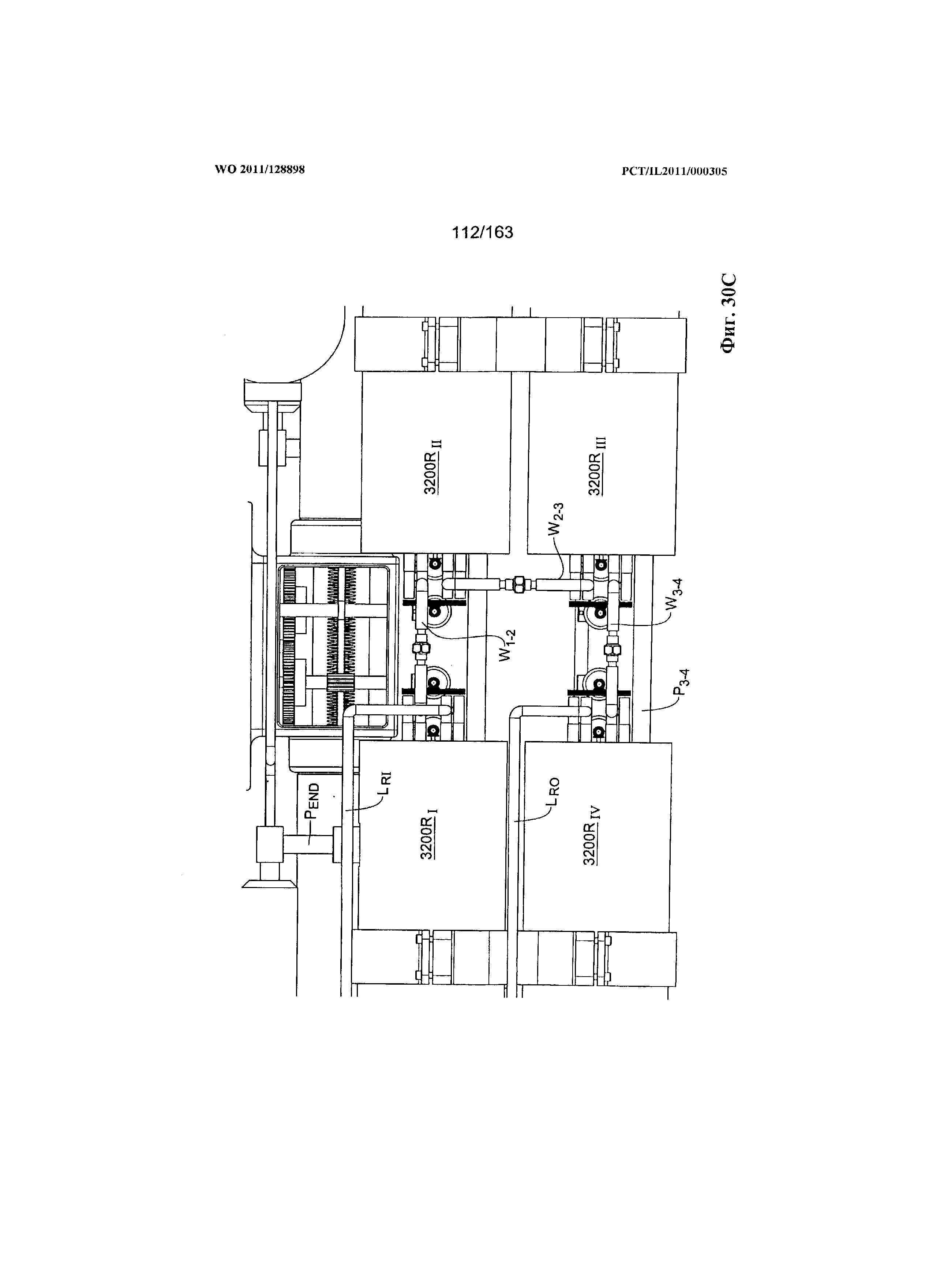

Совместная работа

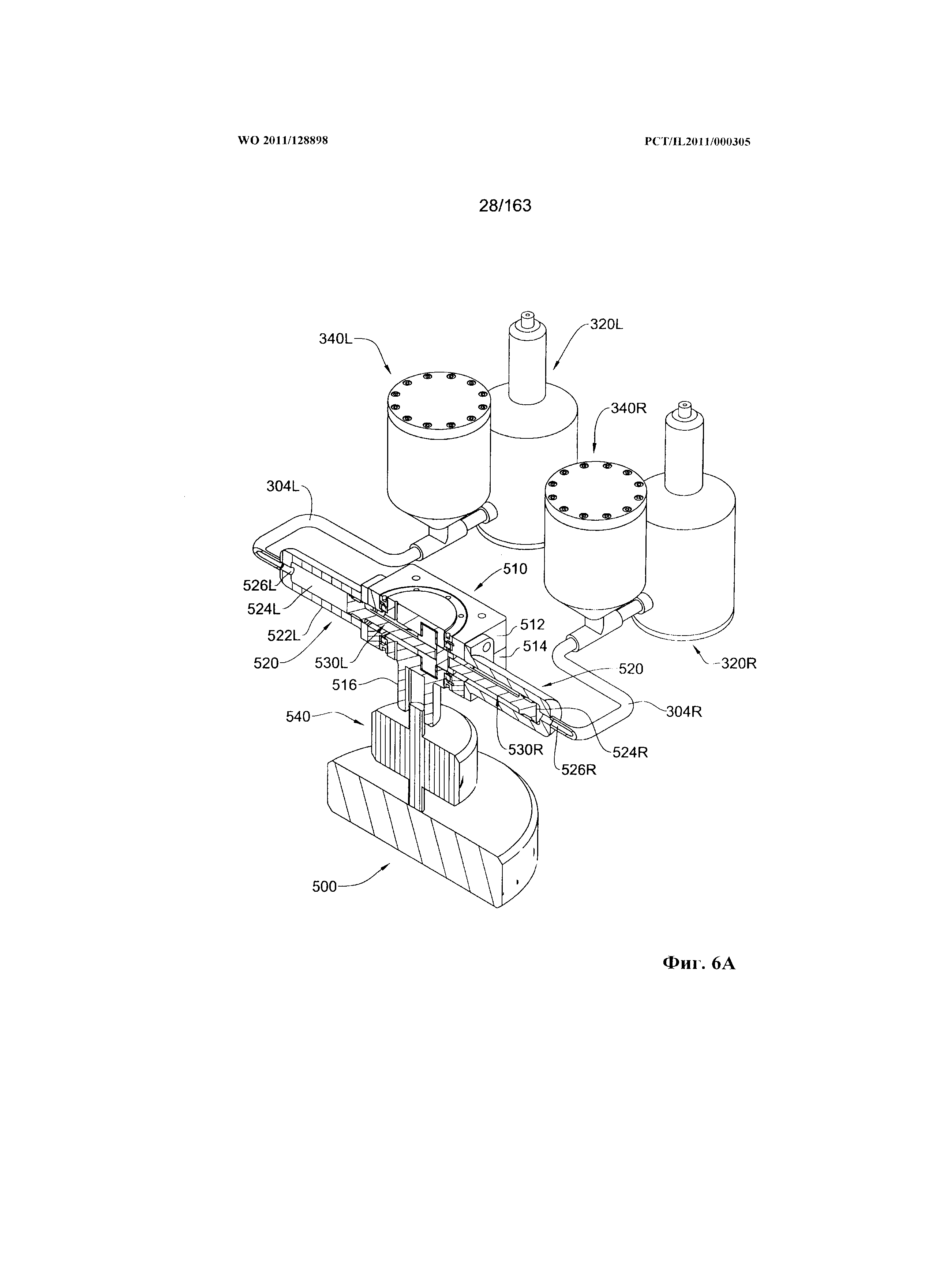

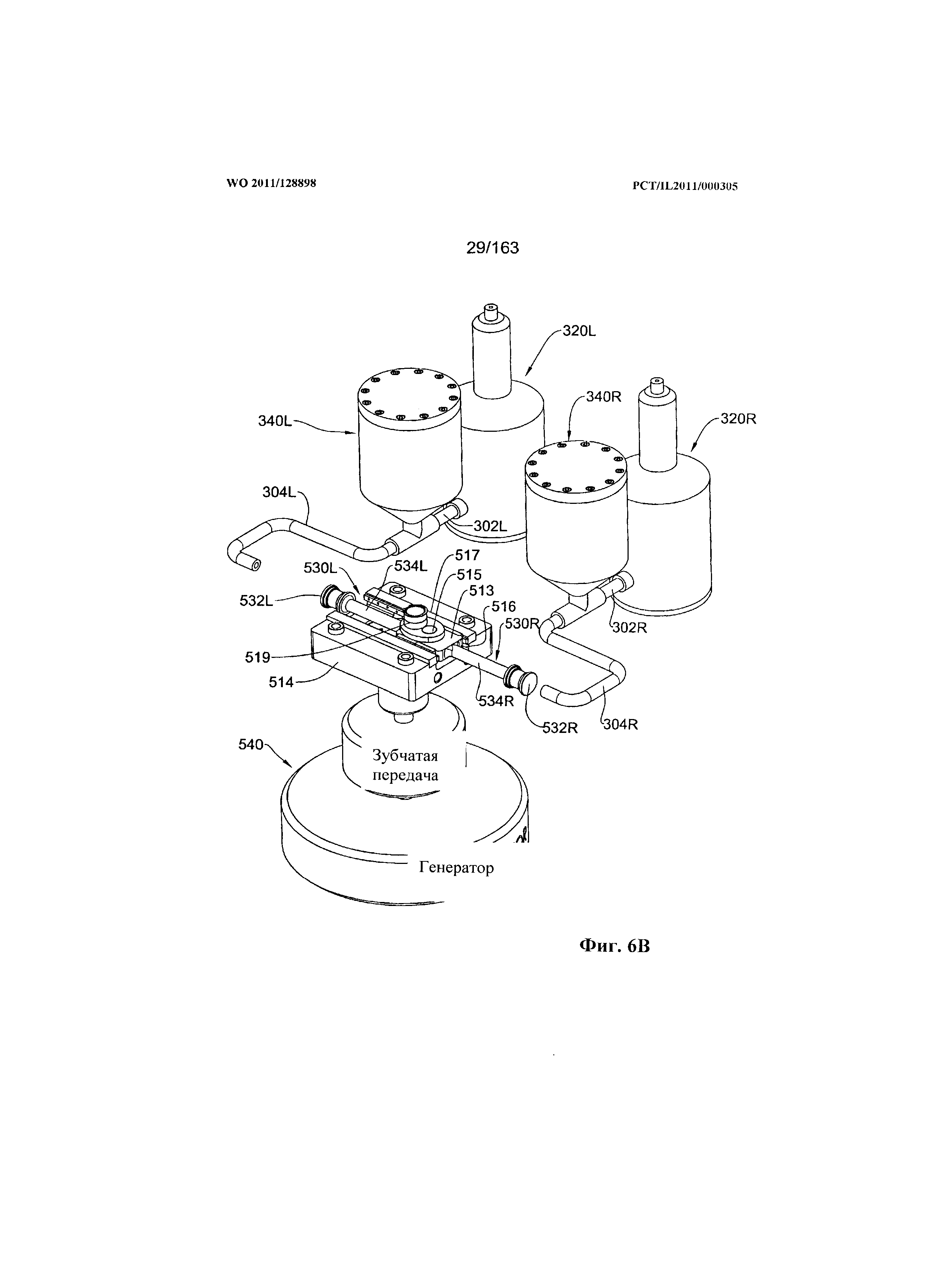

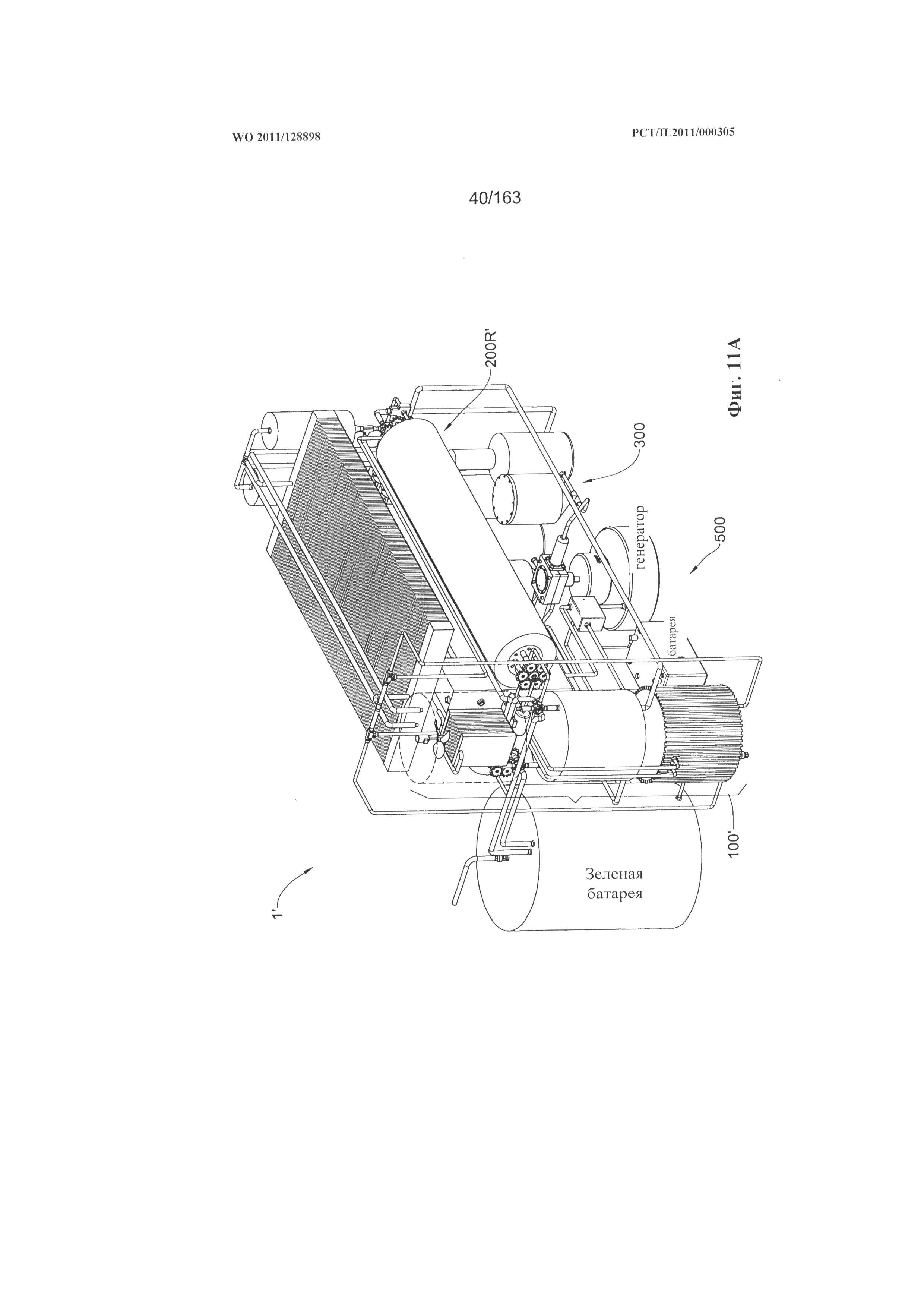

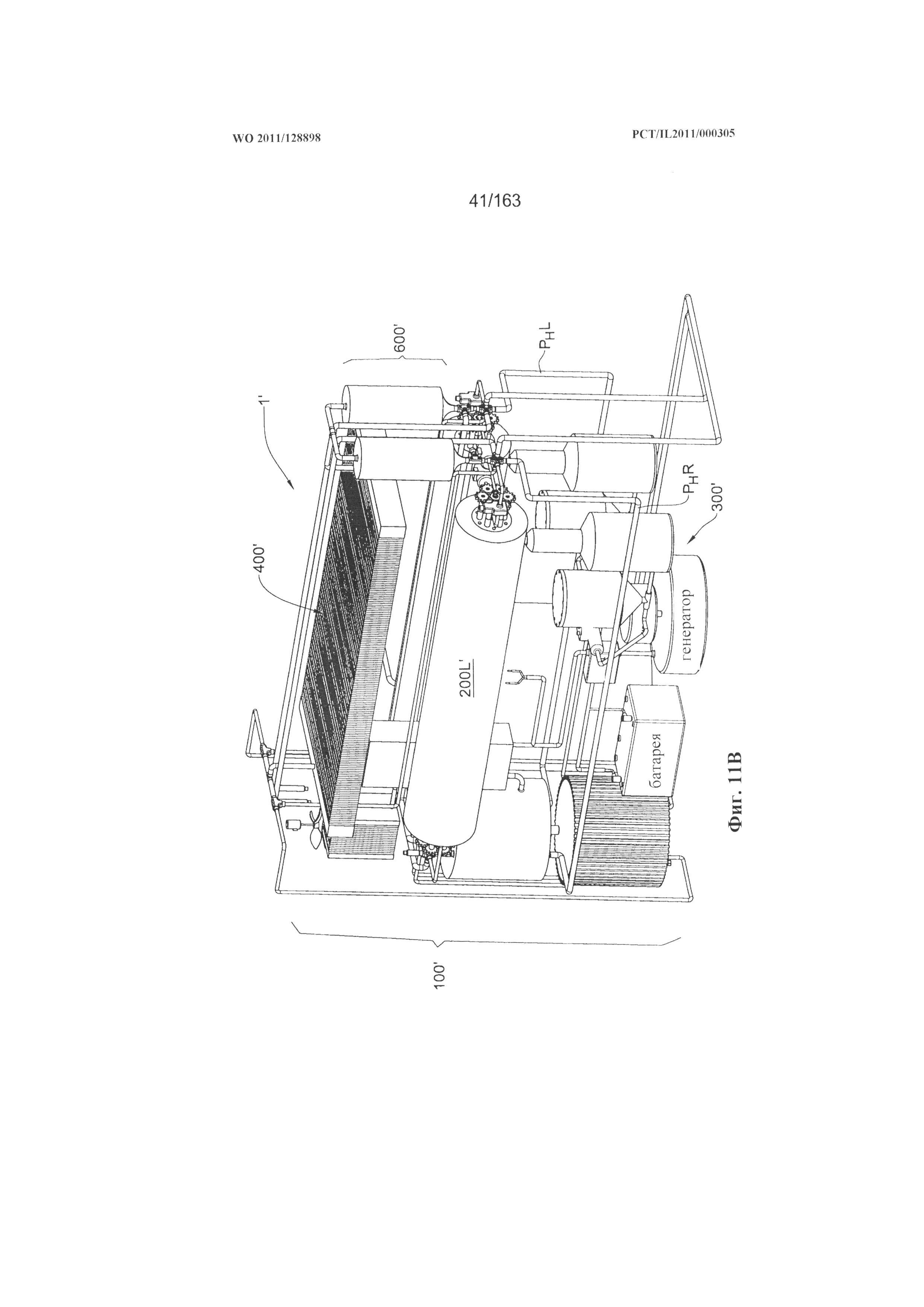

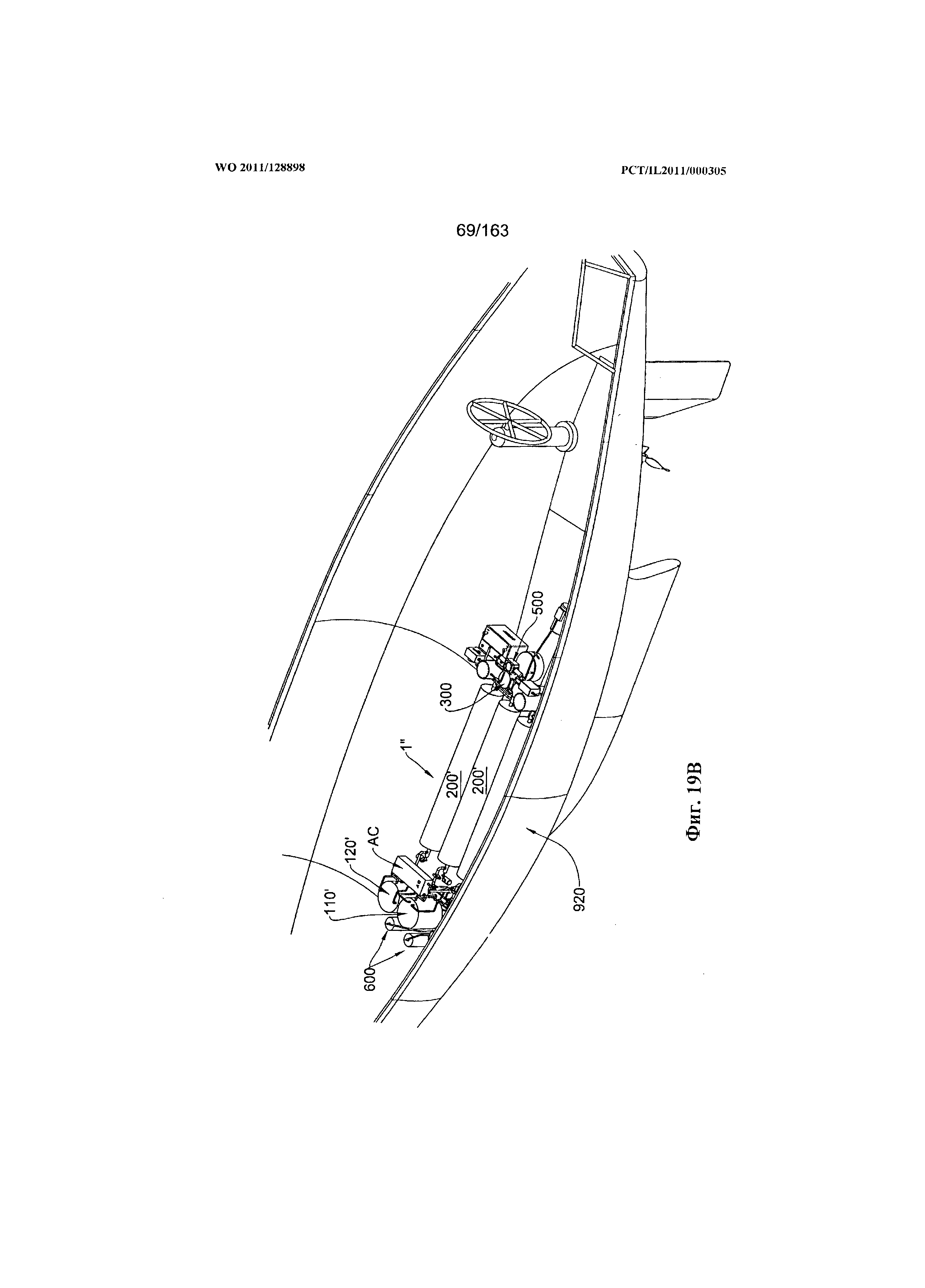

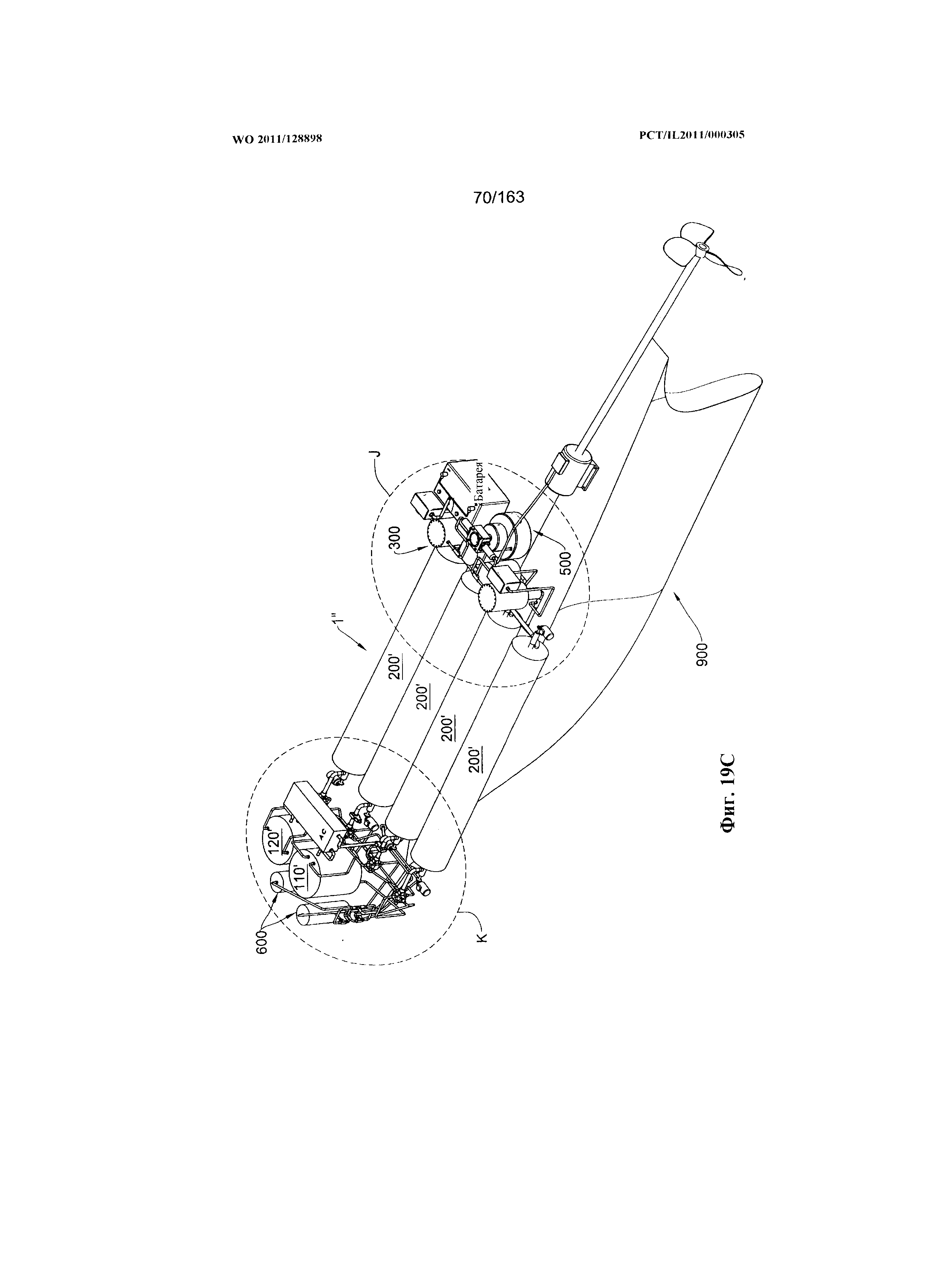

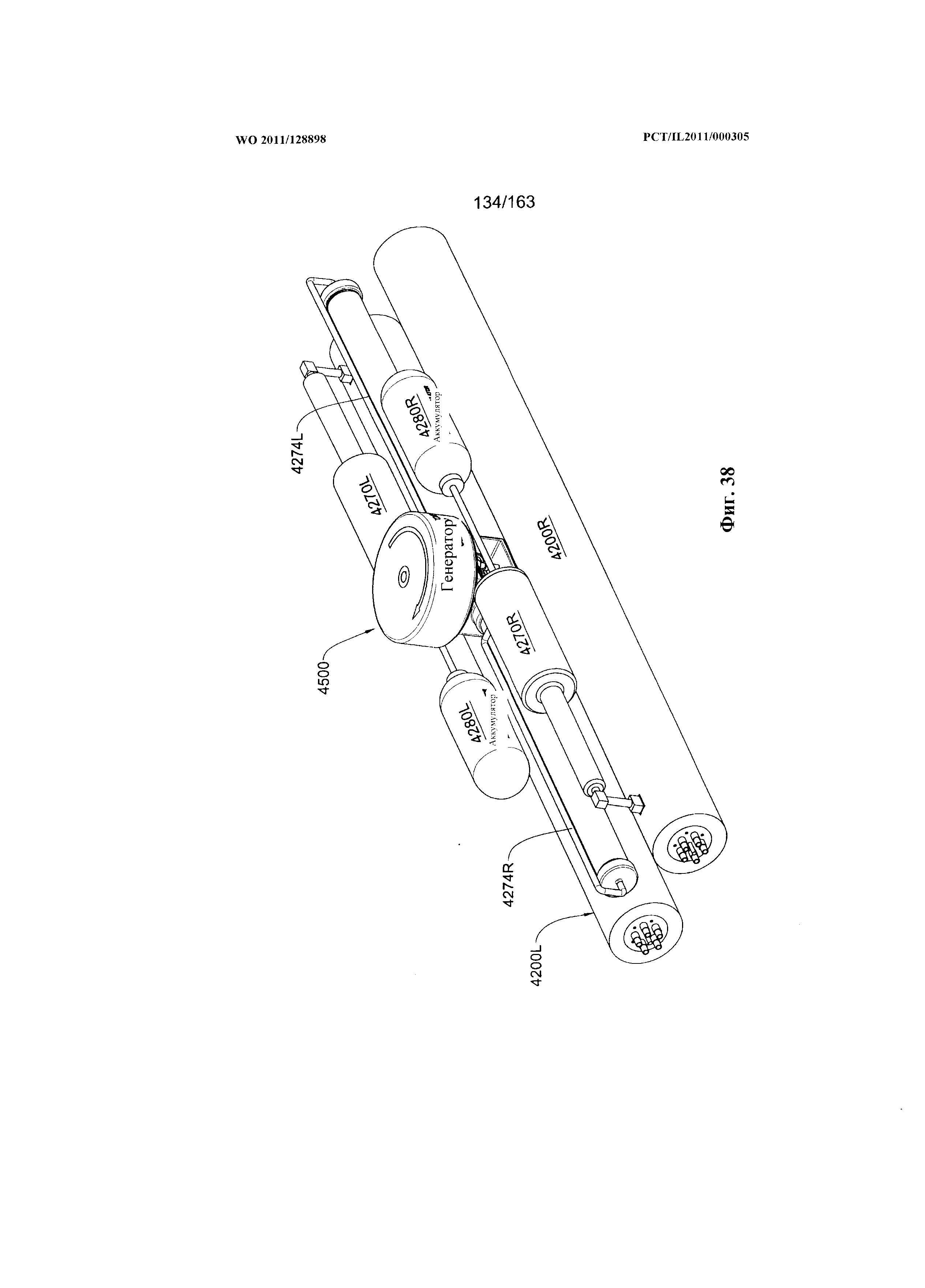

Генератор может содержать два сосуда давления, каждый из которых присоединен к резервуару высокой температуры и резервуару низкой температуры посредством соответствующих впускных/выпускных клапанов. Кроме того, среда под давлением каждого из сосудов давления находится в механической связи и тепловом контакте с соответствующим поршнем.

Использование двух сосудов давления обеспечивает возможность по меньшей мере двух режимов работы генератора:

а) цикл одновременной работы, когда оба сосуда давления выполняют вышеуказанные операции (a) и (b) параллельно. Другими словами, в любой момент времени цикла генератора температура среды под давлением в одном сосуде давления аналогична температуре среды под давлением в другом сосуде давления, то есть обе среды под давлением нагреваются одновременно и остывают одновременно. В этой конфигурации генератор может содержать два блока двигателя, каждый из которых управляем своим соответствующим поршнем;

b) переменный цикл, когда сосуды давления выполняют операции (a) и (b) со сдвигом, например, когда один сосуд давления выполняет операцию (a) цикла, другой сосуд давления выполняет операцию (b) цикла. Другими словами, когда среда под давлением в одном сосуде давления подвергается нагреву, среда под давлением в другом сосуде давления подвергается охлаждению и наоборот. В этой конфигурации генератор может содержать один узел двигателя, управляемый двумя поршнями (то есть, оба поршня могут выполнять возвратно-поступательное перемещение синхронно друг с другом).

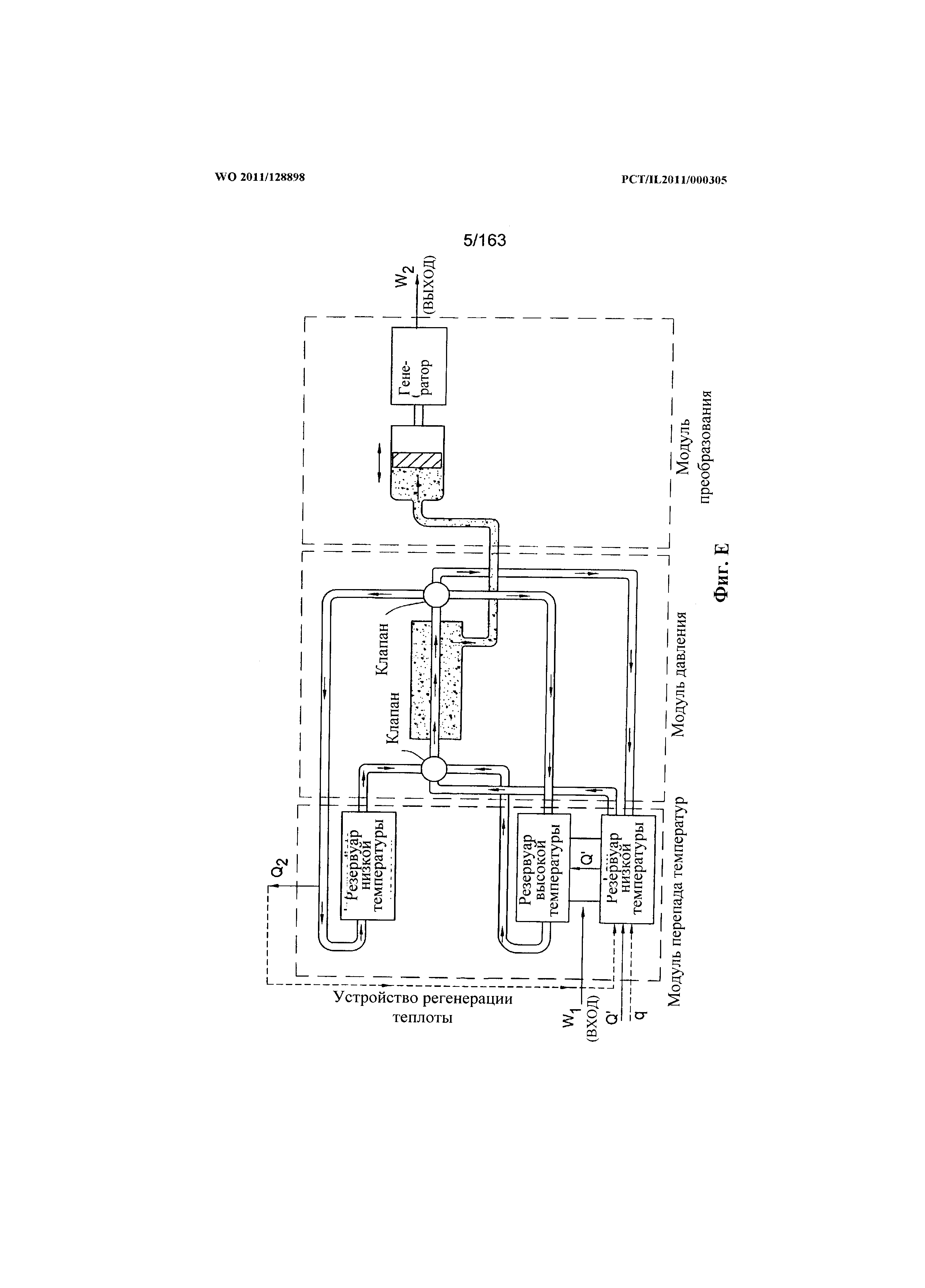

Конфигурация с промежуточным резервуаром

В этой конфигурации генератор может содержать три резервуара: резервуар высокой температуры, резервуар низкой температуры и резервуар промежуточной температуры. Эта схема расположения основана на конфигурации с охлажденным резервуаром, где добавлен дополнительный промежуточный резервуар, содержащий рабочую среду с промежуточной температурой. Резервуар промежуточной температуры выполнен с возможностью содержать рабочую среду с промежуточной температурой, причем термин «промежуточная» означает температуру между указанной высокой температурой и указанной низкой температурой. Каждый из резервуаров высокой/промежуточной/низкой температуры селективно сообщается через текучую среду с сосудом давления.

В этой схеме расположения вместе с операциями (a) и (b) выполняют две дополнительных операции (a') и (b'), описываемые относительно основной конфигурации следующим образом:

(a') [выполнена после операции (а)] прохождение рабочей среды с промежуточной температурой из резервуара промежуточной температуры через трубу сосуда давления, уменьшающее тем самым температуру среды под давлением (посредством теплообмена с ней) от максимальной рабочей температуры до промежуточной рабочей температуры (располагающейся между максимальной рабочей температурой и минимальной рабочей температурой); и

(b') [выполнена после операции (b)] прохождение рабочей среды с промежуточной температурой из резервуара промежуточной температуры через трубу сосуда давления, увеличивающее тем самым температуру среды под давлением (посредством теплообмена с ней) от минимальной рабочей температуры до промежуточной рабочей температуры (располагающейся между максимальной рабочей температурой и минимальной рабочей температурой).

В частности, во время вышеуказанных операций (a') и (b') рабочая среда с промежуточной температурой использована для охлаждения/нагревания среды под давлением посредством охлаждения/нагревания рабочей среды с промежуточной температурой посредством рабочей среды с высокой/низкой температурой, соответственно. Таким образом, каждая операция охлаждения/нагревания разделена на две стадии, причем первая выполнена рабочей средой с промежуточной температурой, а вторая выполнена рабочей средой с высокой/низкой температурой.

Очевидно, что в этой схеме расположения рабочая среда с высокой/низкой температурой использована на практике для нагревания/охлаждения в пределах уменьшенного температурного интервала (то есть, между промежуточной температурой и высокой температурой и/или между промежуточной температурой и низкой температурой), что делает работу генератора более эффективной.

Очевидно, что в этой схеме расположения резервуар промежуточной температуры может быть в тепловом контакте с внешней окружающей средой, а резервуары высокой/низкой температуры имеют тепловой контакт с блоками конденсатора/испарителя теплового насоса, соответственно.

Кроме того, любой из выпускных трубопроводов резервуаров высокой/промежуточной/низкой температуры может проходить через вспомогательный теплообменник после выхода из сосуда давления. Согласно конкретному примеру этой схемы расположения, промежуточный выпускной трубопровод может проходить через вспомогательный теплообменник для соответствующего выброса в атмосферу или поглощения из атмосферы необходимого количества теплоты, извлеченного/потерянного во время теплообмена со средой под давлением до возвращения в ее резервуары. Наоборот, выпускные трубопроводы резервуаров высокой/низкой температуры могут возвращать рабочую среду непосредственно в ее соответствующий резервуар без обязательного прохождения через теплообменник.

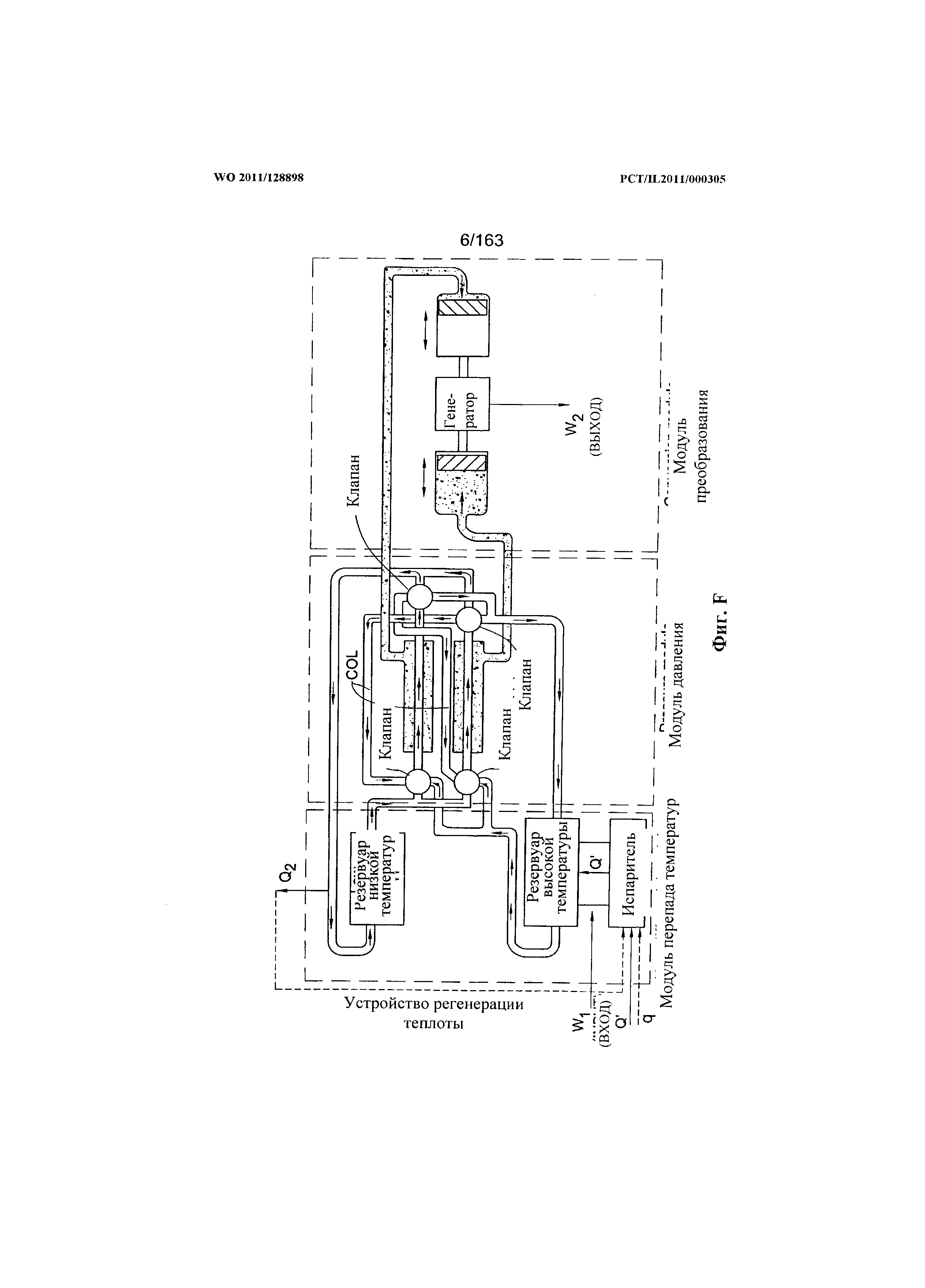

Конфигурация с переходом

В этой конфигурации генератор содержит два сосуда давления (аналогично схеме расположения совместной работы), а каждый выпускной клапан также селективно сообщается через текучую среду с впускными клапанами.

В частности, каждый выпускной клапан О также содержит перепускной трубопровод COL, который обеспечивает возможность сообщения через текучую среду между выпускным клапаном одного сосуда давления и впускным клапаном другого сосуда давления. В этой конфигурации возможно выполнение объясненных ниже дополнительных операций перехода:

(a”) операция [выполнена после операции (a')], в ходе которой рабочая среда WM с промежуточной температурой после выхода из трубы одного сосуда PV давления попадает через перепускной трубопровод COL на впускной клапан другого сосуда PV давления для начала нагревания находящейся в нем рабочей среды под давлением и только затем назад в резервуар промежуточной температуры через другой выпускной клапан; и

(b”) операция [выполнена после операции (b')], в ходе которой рабочая среда WM с промежуточной температурой после выхода из трубы одного сосуда PV давления попадает через перепускной трубопровод COL на впускной клапан другого сосуда PV давления для начала охлаждения находящейся в нем рабочей среды под давлением и только затем назад в резервуар промежуточной температуры через другой выпускной клапан.

Эта схема расположения обеспечивает возможность более значительной рекуперации теплоты из среды под давлением. В частности, вместо испускания/отбора некоторого количества теплоты в окружающую среду/из окружающей среды во время ее возвращения в резервуар промежуточной температуры, рабочая среда с промежуточной температурой теперь испускает/отбирает часть этого количества теплоты посредством теплообмена со средой под давлением, увеличивая тем самым эффективность генератора.

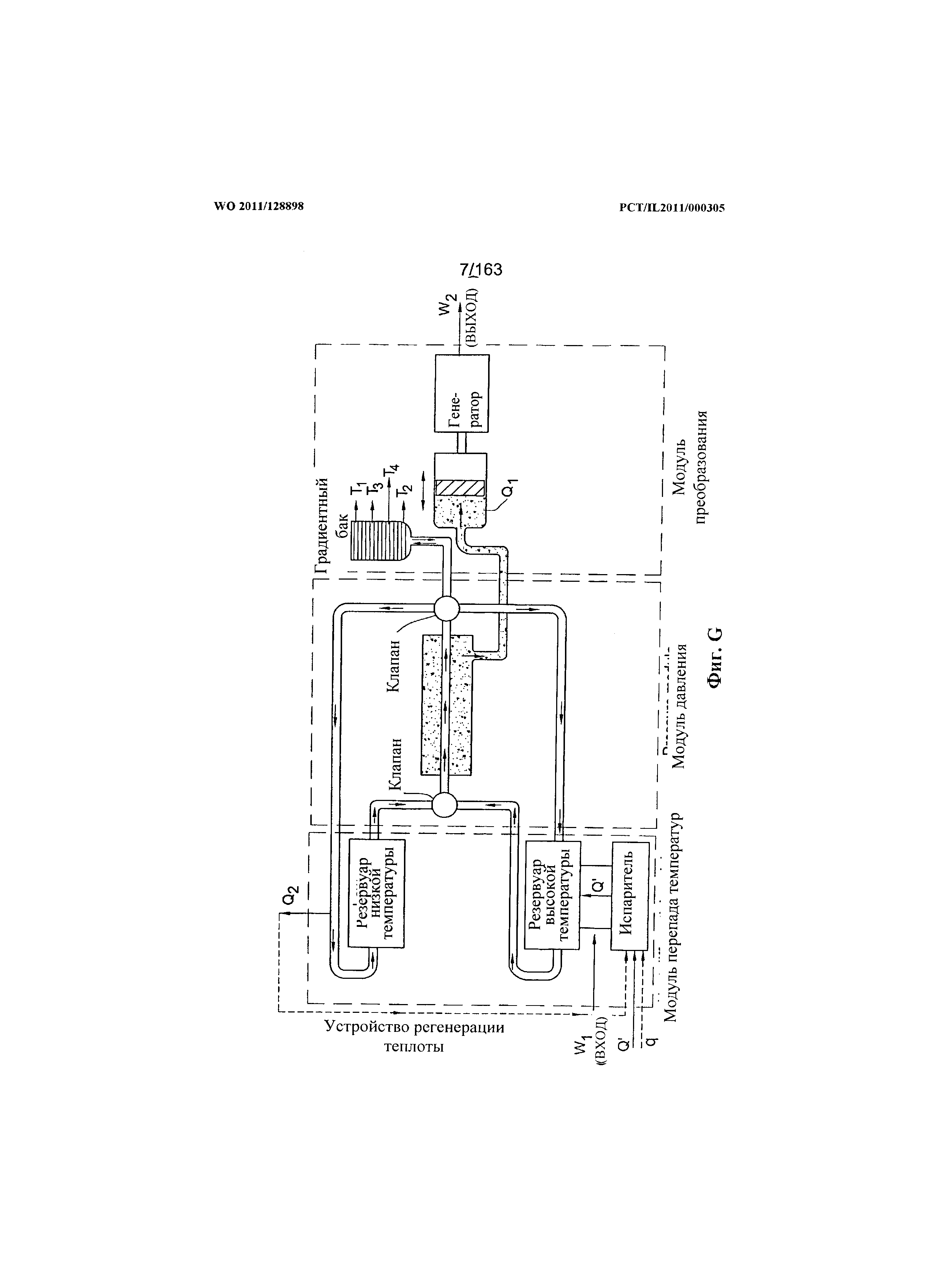

Конфигурация рекуперации с градиентом теплоты

В этой конфигурации генератор также содержит один сосуд давления (аналогично основной конфигурации) и по меньшей мере один градиентный бак, связанный с выпускным клапаном.

Градиентный бак может быть выполнен в виде устройства, способного предотвращать перемешивание частей содержащейся в нем рабочей среды, тем самым значительно уменьшая теплообмен между этими частями и скорость достижения этими частями теплового равновесия. В частности, используемый в генераторе по настоящему изобретению градиентный бак может содержать первую партию рабочей среды при температуре T1, вторую партию рабочей среды при температуре T2 и т.д., так что T1≠T2≠ и т.д.