Способ добычи металлов из остатков очистки - RU2578891C2

Код документа: RU2578891C2

Чертежи

Описание

Область изобретения

Это изобретение касается способа добычи металлов из остатков очистки, таких как, например, остатки, которые возникают вследствие применения новых каталитических технологий суспензионного типа для глубокого гидрокрекинга тяжелого вакуумного остатка.

Уровень техники

Сырая нефть среднего качества, добываемая в мире, становится все более тяжелой (имеет большую плотность / более богата углеродом) и кислой (с большим содержанием серы) с исчерпанием месторождений легкой низкосернистой сырой нефти. Тяжелые сернистые сорта сырой нефти содержат высокую концентрацию металлов, таких как ванадий и никель. Концентрация металлов в сырой нефти может быть разной, от нескольких ppm до 1000 ppm; соотношение ванадия с никелем обычно составляет 6:1.

Процессы глубокой переработки (например, коксование, флексикокинг, легкий крекинг, газификация и т.п.) и процессы удаления серы требуются для расщепления тяжелых продуктов на более легкие продукты. Чем более тяжелой и кислой является сырая нефть, тем более длительными и дорогими становятся процессы крекинга и удаления серы.

Содержание металла в остатках очистки нефти вызывает все большее беспокойство экологов. Ванадий известен как мутаген, а никель - как канцероген; выбросы этих металлов в окружающую среду все более внимательно наблюдаются и контролируются агентствами по охране окружающей среды во всем мире.

Существующие пути ликвидации остатков очистки с высоким содержанием серы и металлов находятся под возрастающим давлением, поскольку экологическая ответственность за удаление металлов из переработки потоков отходов, например, из дымовых газов после производства энергии, делает такую обработку нерентабельной. Другие способы удаления, такие как закапывание, также все больше ограничиваются из-за недостатка площадей и дороговизны.

Катализаторы широко применяются в областях очистки и химической обработки на протяжении многих лет. Катализаторы гидропроцессинга, включая катализаторы гидроочистки и гидрокрекинга, в настоящее время широко применяются в производственных мощностях во всем мире. Эти катализаторы гидропроцессинга обычно обеспечивают больший выход продукта, ускорение реакции и улучшенные свойства продукта по сравнению с предыдущими (некаталитическими) термическими процессами для преобразования сырой нефти в очищенные продукты.

Катализаторы гидропроцессинга, которые в настоящее время обычно применяются в промышленности, классифицируются как катализаторы на носителе. Эти носители катализаторов, которыми обычно являются молекулярные сита, такие как SAPO или цеолиты, часто состоят из таких материалов, как кремнезем, глинозем, диоксид циркония, глина или их гибрид. Более дорогой материал, который обеспечивает основную часть фактической каталитической активности, пропитывает носитель. К таким каталитическим материалам обычно относятся металлы, такие как никель, молибден и кобальт. В некоторых случаях могут применяться платина, палладий и вольфрам.

В последнее время появилось новое поколение катализаторов гидропроцессинга. Эти катализаторы не нуждаются в материале носителя. Вместо этого, катализатор состоит из тонких частиц катализатора без носителя, таких как сульфид молибдена или сульфид никеля. Эти катализаторы, из-за таких факторов, как увеличенная площадь поверхности и другие факторы, которые авторами не обсуждаются, во много раз более активны, чем традиционные катализаторы на носителе. Во время операций преобразования эффективность в значительной степени повышается по сравнению с традиционными катализаторами на носителе. Единственной областью, в которой в настоящее время применяются эти высокоэффективные катализаторы без носителя, является гидрокрекинг вакуумных остатков. В процессе применения при гидрокрекинге остатков эти катализаторы без носителя часто подвергаются осаждению большого количества металлов (в частности, ванадия) и кокса, который увеличивает потребность в новом подпитанном катализаторе.

Одним из недостатков катализаторов, как на носителе, так и без носителя, является их стоимость. Как правило, затраты на замену дорогого катализатора из благородного металла, могут представлять основную статью эксплуатационных расходов на перерабатывающем или химическом предприятии. Таким образом, возник рынок восстановленных отработанных катализаторов, в частности, отработанных катализаторов гидропроцессинга, таким образом, чтобы ценные металлы могли повторно использоваться. Нынешняя высокая стоимость разных металлов еще более усугубляет такую потребность. Несколько восстановителей отработанных катализаторов в настоящее время эксплуатируются в разных местах по всему миру. Однако, к сожалению, эти восстановители на основе кальцинирования (или на гидрометаллургической основе) назначаются для добычи металлов из катализаторов на носителях.

Из-за высокой концентрации металлов, в частности, молибдена и никеля, которые применяются в этих катализаторах без носителя нового поколения, возникла потребность в экономичном процессе добычи металлов из катализаторов без носителей. Авторами был разработан новый способ добычи этих металлов из высокоактивных катализаторов этого класса без носителей, которые состоят, главным образом, из Мо2 или Ni. Этот способ позволяет добывать как каталитические металлы, включая молибден и никель, так и осажденные металлы, такие как ванадий и никель.

Средства добычи ванадия, никеля и молибдена из катализаторов описывались в других патентах. Например, в Патенте США №4,762,812 раскрывается способ восстановления отработанного катализатора на носителе, который включает сульфид молибдена, от гидропроцесса по переработке углеводородной нефти, которая содержит никель и ванадий. Катализатор подвергают дальнейшей обработке для удаления молибдена. Этот способ позволяет добывать прежде всего молибден, оставляя большинство ванадия в катализаторе.

В документе US 4,544,533 описывается способ добычи металлов из отработанного катализатора гидропроцессинга на носителе. Добытыми металлами могут быть те, которые получают из разновидностей сырой нефти, включая железо, никель, ванадий и вольфрам, а также каталитические металлы, такие как молибден, кобальт или никель. Катализатор кальцинируют для удаления углеродных и серосодержащих остатков, и металлы одновременно выщелачивают из отработанного катализатора.

В документе US 4,514,369 описывается выщелачивание отработанных катализаторов на носителях для получения жидкости, которая содержит кобальт, никель, молибден и ванадий. Металлы экстрагируют, отделяют и очищают с применением технологий жидкостно-жидкостной экстракции.

В документе US 4,432,949 описывается выщелачивание металлов из каталитического носителя, который предварительно был подвергнут кальцинированию. Ванадий удаляют путем осаждения, а никель, кобальт и молибден после этого удаляют путем последовательного ионного обмена.

Краткое описание изобретения

Согласно изобретению, предлагается способ добычи ванадия, никеля и молибдена из остатков очистки тяжелой нефти, который включает пиролиз и сожжение остатков при температурах до 900°С для образования золы, преобразование золы в водную суспензию и экстракцию соединений ванадия, никеля и молибдена, соответствующих солей и оксидов из суспензии.

Другие отличительные признаки изобретения изложены в пунктах формулы изобретения со 2 по 24.

Краткое описание фигур

Среди фигур:

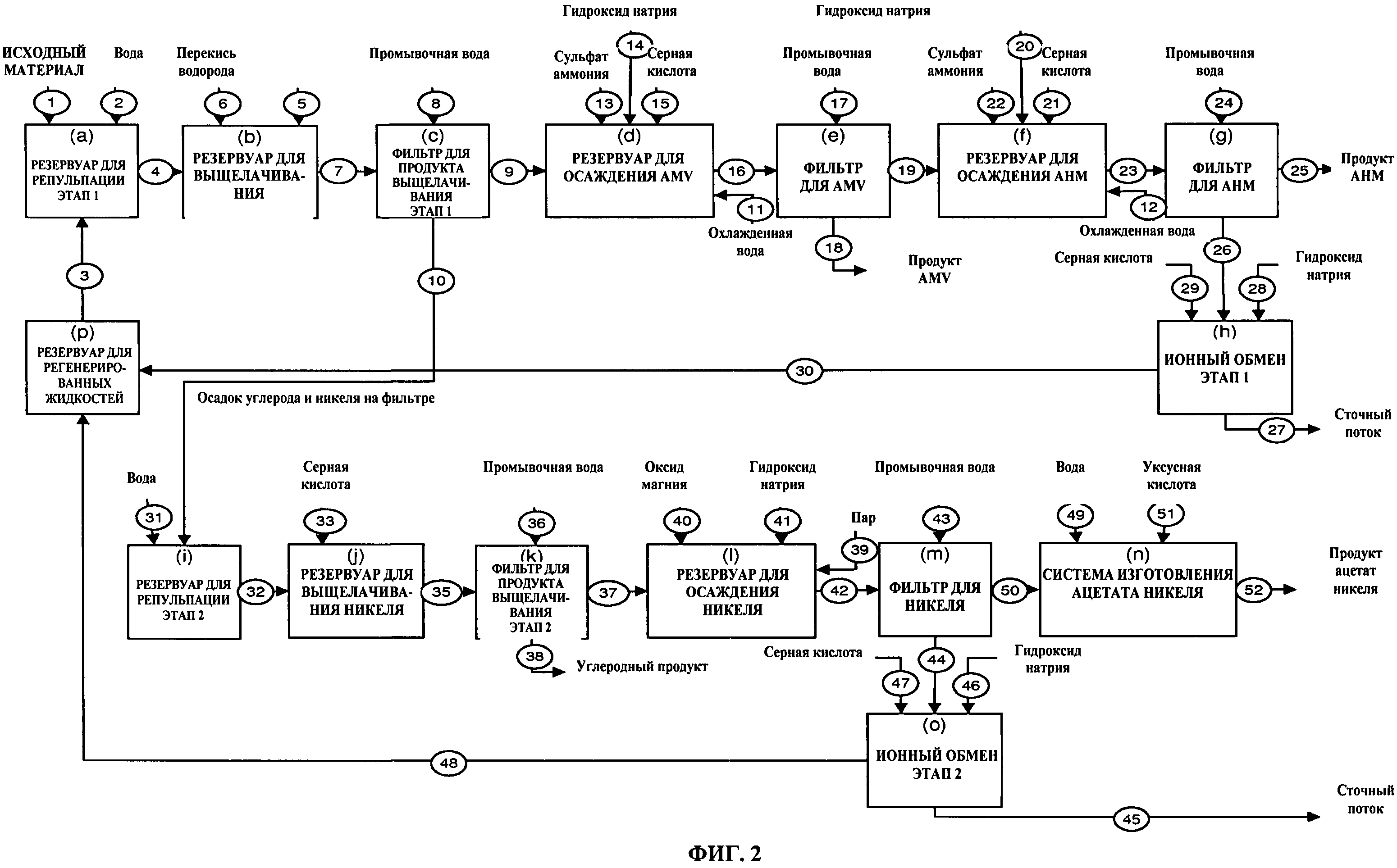

Фигура 1а представляет широкий обзор процесса согласно изобретению;

Фигура 1b представляет схему стадий экстракции в пределах процесса; и

Фигура 2 описывает процесс более детально.

Подробное описание показанного варианта осуществления

Способ согласно изобретению позволяет добывать металлы, в частности, ванадий, молибден и никель, из отработанных катализаторов гидропроцессинга без носителей. Способ включает этапы выщелачивания металлов гидроксидом натрия и перекисью водорода, добычу солей ванадия и молибдена путем осаждения с сульфатом аммония и добычу гидроксида никеля посредством дальнейшего выщелачивания и осаждения с оксидом магния.

Фигура 1а показывает общий обзор процесса согласно данному изобретению. Остаток процесса очистки поступает непосредственно из процесса очистки на процесс термического окисления. Процесс термического окисления удаляет любые остаточные органические вещества и увеличивает концентрацию металлов в образованной в результате золе путем выжигания доли углерода. В результате процесса термического окисления добывают пар.

Процесс термического окисления образует соответствующий исходный материал для добычи металлов. Предпочтение отдают максимально высокой концентрации металлов в исходном материале для подачи в установку для добычи металлов. Концентрация металлов в исходном материале влияет на масштабы технологического оборудования, которое требуется для добычи металлов. Чем ниже концентрация, тем больше загрузочная часть технологического оборудования и выше капитальные затраты.

Золу из процесса термического окисления подают в смесительный резервуар, в котором ее смешивают с водой для образования суспензии. Затем суспензию закачивают в выщелачивающую систему (b) (Фигура 1b), в которой ванадий и молибден выщелачивают в раствор с применением щелочного раствора гидроксида натрия. Окислительную среду поддерживают путем добавления перекиси водорода. Молибден и ванадий выщелачивают в форме растворимых солей натрия.

Затем суспензию фильтруют в процессе фильтрации (с) и супернатант подают в группу осадительных резервуаров (q) и (r) для выборочного осаждения ванадия и молибдена в форме твердых аммониевых солей метаванадата аммония (AMV) и тетрамолибдата аммония (ATM).

ATM преобразуют в гептамолибдат аммония (АНМ) для повторного применения в качестве катализатора в предыдущих процессах.

AMV превращают в пентоксид ванадия путем кальцинирования при низкой температуре. Кальцинирование разделяет аммониевую соль на аммиак и V2O5. Аммиак добывают в сернокислотном скруббере и повторно применяют в процессах осаждения.

Нерастворимые твердые вещества, добытые на первом этапе фильтрации (с), подают во вторую выщелачивающую систему (s), в которой никель выщелачивается в раствор с помощью серной кислоты.

Суспензию, смесь нерастворимого углеродного материала и растворимого сульфата никеля, фильтруют и супернатант подают в осадительную систему для осаждения никеля в форме твердого гидроксида никеля. Затем гидроксид никеля растворяют в растворе уксусной кислоты для образования концентрированного раствора ацетата никеля. Концентрированный раствор ацетата никеля подают в кристаллизационный узел для получения твердых кристаллов ацетата никеля для повторного применения в предыдущем процессе.

Твердые вещества, добытые в ходе второго этапа выщелачивания, должны быть деметаллизированной, нетоксичной, безвредной смесью зол и любого остаточного углерода.

Технологические стоки, если это возможно, должны повторно использоваться в процессе. Другие сточные потоки должны обрабатываться на месте для исключения любого отрицательного воздействия на окружающую среду перед их уничтожением.

Ванадий и молибден согласно данному изобретению удаляют, применяя технологии осаждения. Высокое соотношение твердого вещества / жидкости на стадии выщелачивания применяют для достижения высокой концентрации металлов в образованном в результате супернатанте. Это обеспечивает возможность прямого осаждения без применения экстракции с помощью дорогих органических растворителей.

Обработка исходного материала перед экстракцией металлов

Способ предусматривает применение последовательности гидрометаллургических процессов для добычи молибдена, ванадия и никеля из остатков каталитического гидрокрекинга VR-остатков тяжелой нефти, с образованием в результате остаточного углеродного продукта с низким содержанием металлов. Ванадий добывают в форме метаванадата аммония (AMV), молибден - в форме гептамолибдата тетрагидрата аммония (АНМ), а никель - в форме ацетата тетрагидрата никеля.

Перед любым процессом добычи металлов необходимо преобразовать остатки очистки тяжелой нефти в форму, из которой могут быть добыты металлы. С этой целью остаток от процесса глубокой переработки тяжелой нефти подвергали серии испытаний для определения приемлемых режимов концентрации Mo, Ni и V. Эти испытания осуществляли для прослеживания сублимации металлов под действием разных видов термической обработки при температурах от 500°C до 1250°C.

Согласно существующему уровню техники, можно ожидать, что Мо начинает сублимироваться при температуре <900°C, но пилотные испытания показали, что в данном случае это не так. Испытания также не обнаружили потерь металлов при термическом окислении при температуре до 900°C.

Существуют и другие способы предварительной обработки, но они в этом описании не обсуждаются. Термическое окисление выбирали в зависимости от сочетания капитальных затрат и технической безопасности. Сам процесс термического окисления включает два этапа: пиролиз остатков процесса глубокой переработки тяжелой нефти для удаления смол с последующим сжиганием остаточного обугленного вещества для концентрации металлов в образованных в результате золах. Сжигание обугленного вещества может осуществляться при низких температурах (500°C) на протяжении продолжительных периодов времени (например, 20 часов) или менее коротких периодов времени при более высоких температурах (600-900°C, >1 ч). Это термическое окисление выжигает любые остаточные органические вещества и большинство углерода, не вызывая улетучивания металлов, и создает свободно текущую золу как исходный материал для процесса экстракции металлов.

Применение термического окисления в этом случае представляет собой новый и привлекательный процесс, поскольку он обеспечивает простое решение с низким техническим риском и низкими затратами на разработку. Эта функция обеспечивает выработку значительного количества теплоты, которая может быть добыта в котле-утилизаторе для производства пара. Возможные варианты включают получение энергии из произведенного пара.

Можно ожидать, что эта функция термического окисления будет требовать очистки дымового газа в форме десульфуризации и, возможно, удаления NOx для достижения принятых международных пределов выбросов.

Выщелачивание ванадия и молибдена

Как показано на Фигуре 2, исходный материал (линия 1) подается в резервуар для репульпации, этап 1 (а), для образования суспензии путем использования пресной воды (линия 2, соотношение воды с исходным материалом=2:1) и смешивания с регенерированными жидкостями (линия 3, из резервуара для хранения регенерированных жидкостей (p).

Суспендированный исходный материал переносят в резервуар для выщелачивания (b), где ванадий и молибден выщелачивают в раствор с использованием 50 масс.% гидроксида натрия (линия 5) в резервуаре для выщелачивания, с 120% избытком гидроксида натрия. Необходимо обеспечить, чтобы ванадий и молибден поддерживались в состоянии их высочайшего окисления, поэтому добавляют перекись водорода (50 масс.%) (линия 6). Необходимое количество перекиси водорода в каждом конкретном случае определяется в зависимости от характеристик конкретного исходного материала.

Процесс выщелачивания предусматривает реакцию ионов ванадия и молибдена с гидроксидом натрия для образования растворимого метаванадата натрия и молибдата натрия. Никель остается в нерастворимой форме. Выход ванадия и молибдена в раствор составляет>95%. Реакции между гидроксидом натрия, пентоксидом ванадия и оксидом молибдена для образования растворимых солей натрий показаны ниже:

2NaOH+V2O5→2NaVO3+Н2O

МоO3+2NaOH→Na2MoO4+2Н2O

Эти реакции происходят при разных температурах, в предпочтительном варианте - в пределах от 50°C до приблизительно 90°C, в самом предпочтительном варианте - в пределах от 60°C до приблизительно 70°C. Выщелачивание происходит в щелочных условиях в диапазоне pH от 7 до приблизительно 13, в самом предпочтительном варианте - от приблизительно 8 до 8,5.

Суспензию из процесса выщелачивания (линия 7) подают на фильтрование продукта выщелачивания, этап 1 (с), для отделения богатого металлами супернатанта от нерастворимых твердых веществ. Промывочную воду (линия 8) подают на фильтрование продукта выщелачивания, этап 1 (с), в соотношении 1:1 с сухими твердыми веществами (углерод, золы и никель) для удаления удерживаемых металлов из осадка на фильтре. И твердые вещества, и промывочную воду подают по линии 10 в резервуар для репульпации, этап 2 (i), в секцию экстракции никеля. Супернатант (линия 9, богатый ванадием и молибденом) закачивают в осадительный резервуар для AMV (d).

Осаждение ванадия

Ванадий осаждают в форме AMV путем доведения pH до 7,9-8,2, путем нагревания до 50°C и путем добавления ионов аммония. Ионы аммония вводят путем добавления твердых кристаллов сульфата аммония (линия 13) в 10% избытке для обеспечения максимальной пропорции осажденного ванадия. Сразу после достижения условий осаждения и добавления сульфата аммония технологические жидкости охлаждают охлажденной водой до 10°C. Это охлаждение увеличивает выход и в значительной мере сокращает время удержания. Реакция осаждения показана ниже:

2NaVO3+(NH4)2SO4→2NH4VO3+Na2SO4

Эта реакция происходит при разных температурах, но в предпочтительном варианте - в пределах от 50°C до 5°C, в более предпочтительном варианте - в пределах от приблизительно 20°C до приблизительно 5°C, и в самом предпочтительном варианте - в пределах от приблизительно 10°C до приблизительно 5°C. Диапазон значений pH процесса охватывает от приблизительно 8,5 до приблизительно 7,3, в более предпочтительном варианте - от приблизительно 8,2 до приблизительно 7,5, и в самом предпочтительном варианте - при 7,9.

По завершении реакции осаждения твердый AMV в линии 16 получают на фильтре для AMV (е). Продукт AMV промывают холодной чистой водой (линия 17) в соотношении 1:1 (масса/масса) с собранными твердыми веществами для удаления захваченного фильтрата из осадка. Линия 18 состоит из продукта AMV и промоев фильтра. Супернатант (линия 19, богатый молибденом) подают в осадительный резервуар (f) для гептамолибдата тетрагидрата аммония (АНМ).

Осаждение молибдена

Как показано на Фигуре 2, когда триоксид молибдена (MoO3) растворяют в щелочном растворе (50 масс.% гидроксида натрия, линия 20), образуется анион

Эти реакции могут происходить при разных температурах, в предпочтительном варианте - в пределах от приблизительно 50°C до приблизительно 5°C, в более предпочтительном варианте - в пределах от приблизительно 20°C до приблизительно 5°C, и в самом предпочтительном варианте - в пределах от приблизительно 10°C до приблизительно 5°C. Значение pH процесса может составлять от приблизительно 5,3 до приблизительно 7,1, в более предпочтительном варианте - от приблизительно 6,2 до приблизительно 6,7, и в самом предпочтительном варианте - от приблизительно 6,3 до приблизительно 6,5.

По завершении реакции осаждения твердый АНМ (линия 23) получают на фильтре для АНМ (g) путем его промывания холодной чистой водой (линия 24) в соотношении 1:1 для удаления захваченного фильтрата из осадка. Линия 25 состоит из продукта АНМ и промоев фильтра. Супернатант (линия 26) сохраняется в накопительном резервуаре и оттуда переносится в ионообменный узел, этап 1 (h), для удаления следов металлов. Образованный в результате сточный поток содержит концентрацию отдельных металлов <2 ppm (линия 27).

Экстракция никеля

Углерод и никель, полученные в процессе фильтрования продукта выщелачивания, этап 1 (с) (линия 10), подают в резервуар для репульпации, этап 2 (i), и смешивают с пресной водой (линия 31) в соотношении твердого вещества с жидкостью 1:2.

Образованную в результате суспензию (линия 32) из резервуара для репульпации, этап 2 (i), подают в резервуар для выщелачивания никеля Q), где ее выщелачивают с помощью 50 масс.% серной кислоты (линия 33а) в 110% избытке для обеспечения завершения реакции с получением сульфата никеля (линия 35). Процесс выщелачивания никеля имеет выход>97%:

Ni(OH)2+H2SO4→NiSO4+2Н2O

Эта реакция может происходить при разных температурах, в предпочтительном варианте - в пределах от 20°C до 90°C, в более предпочтительном варианте - в пределах от 50°C до 80°C, и в самом предпочтительном варианте - в пределах от 50°C до 60°C. Значение pH процесса может составлять от 1,0 до 6,0, в более предпочтительном варианте - от 2,0 до 5,0, и в самом предпочтительном варианте - от 3,0 до 4,0.

Продукты реакции (линия 35) фильтруют путем фильтрования продукта выщелачивания, этап 2 (k), для отделения супернатанта от нерастворимого углеродного продукта. Осадок на фильтре промывают (линия 36) для удаления следов захваченных металлов из углерода в соотношении 1:1 с нерастворимым углеродом. Супернатант (линия 37), который содержит богатый никелем раствор, подают в осадительный резервуар для никеля (I).

Никель осаждают из фильтрата в форме гидроксида никеля путем повышения уровня pH с помощью оксида магния (линия 40) в осадительном резервуаре для никеля (I). Процесс осаждения регулируется температурой, и нагревание с прямым нагнетанием пара при 35 psia (линия 39) с 30°C до 60°C увеличивает выход и сокращает время удержания. Реакция осаждения показана ниже:

MgO+NiSO4+Н2O→Ni(OH)2+MgSO4

Эта реакция может происходить при разных температурах, в предпочтительном варианте - в пределах от 20°C до 90°C, в более предпочтительном варианте - в пределах от 50°C до 80°C, и в самом предпочтительном варианте - в пределах от 50°C до 60°C. Значение pH процесса может составлять от 7,5 до 13,0, в более предпочтительном варианте - от 7,8 до 9,0, и в самом предпочтительном варианте - от 8,0 до 8,3.

По завершении реакции осаждения твердый гидроксид никеля (линия 42) получают на фильтре для никеля (m) (линия 50). Супернатант (линия 44) переносят в ионообменный узел, этап 2 (о), для удаления следов металлов до <2 ppm.

Гидроксид никеля (линия 50) подают в резервуар системы для образования ацетата никеля (n), где его растворяют в уксусной кислоте (линия 49, соотношение 1:1 с сухим твердым никелем) и добавляют 100 масс.% уксусной кислоты (линия 51) для получения готового продукта ацетата тетрагидрата никеля (линия 52). Реакция показана ниже:

2Н2O+Ni(OH)2+2СН3COOH→Ni(CH3COO)2·4H2O

Эта реакция происходит при окружающей температуре.

Реферат

Изобретение относится к способу добычи ванадия, никеля и молибдена из остатков очистки тяжелой сырой нефти. Способ включает пиролиз и сжигание остатков при температурах до 900°C для образования золы. Далее ведут преобразование золы в водную суспензию и экстракцию солей и оксидов ванадия, никеля и молибдена из суспензии. Техническим результатом является переработка остатков от применения новых каталитических технологий суспензионного типа для глубокого гидрокрекинга тяжелого вакуумного остатка. 20 з.п. ф-лы, 3 ил.

Формула

(a) суспендирование вышеупомянутой золы с водой и регенерированной жидкостью с этапа (p),

(b) обработку вышеупомянутой суспендированной золы водным растворителем и окислителем в зоне выщелачивания в условиях выщелачивания с образованием сточного потока,

(c) подачу сточного потока с этапа (b), который включает жидкость и нерастворимые твердые вещества, в фильтровальную зону, из которой получают твердый материал в виде осадка на фильтре и супернатанта в виде осветленной жидкости,

(d) подачу супернатанта с этапа (с) в зону смесителя-отстойника, в которой регулируют уровень pH супернатанта и осаждают метаванадат аммония с отводом сточного потока,

(e) подачу сточного потока с этапа (d) в фильтровальную зону для удаления твердого метаванадата аммония с образованием супернатанта,

(f) подачу супернатанта с этапа (е) в зону смесителя-отстойника, в которой регулируют уровень pH супернатанта и осаждают гептамолибдат тетрагидрат аммония с отводом сточного потока,

(g) подачу сточного потока с этапа (f) в фильтровальную зону для удаления твердого гептамолибдата тетрагидрата аммония,

(h) подачу отфильтрованного супернатанта с этапа (g) в систему обработки сточного потока для удаления следов металлов и аммония перед удалением путем сливания сточного потока от очистки; и рециркуляцию регенерированной жидкости на этапе (p),

(i) суспендирование осадка нерастворимых твердых веществ на фильтре с этапа (с) с водой,

(j) обработку вышеупомянутых суспендированных нерастворимых твердых веществ с этапа (i) окислителем в зоне выщелачивания в условиях выщелачивания с образованием сточного потока,

(k) подачу сточного потока с этапа (j) в фильтровальную зону для удаления твердых углеродных загрязнителей с образованием супернатанта,

(l) подачу супернатанта с этапа (k) в зону смесителя-отстойника, причем раствор нейтрализуют и осаждают гидроксид никеля с образованием сточного потока,

(m) подачу сточного потока с этапа (l) в фильтровальную зону для отделения нерастворимых твердых веществ, включающих гидроксид никеля с образованием супернатанта,

(n) подачу нерастворимых твердых веществ, включающих гидроксид никеля, с этапа (m) в зону растворения, и добавление уксусной кислоты в условиях растворения для получения ацетата тетрагидрата никеля в качестве продукта,

(о) подачу отфильтрованного супернатанта с этапа (m) в систему обработки сточного потока для удаления следов металлов и аммония перед удалением путем сливания сточного потока от очистки; и рециркуляцию регенерированной жидкости на этапе (p),

(p) рециркуляцию регенерированной жидкости с этапа (о) и этапа (h) на этап (а).

Комментарии