Способ получения частиц прекурсора и частица прекурсора, полученная этим способом - RU2749535C1

Код документа: RU2749535C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу производства катода литий-ионного аккумулятора, в частности к способу получения частицы прекурсора, которая включает градиентную часть с анионами, и частиц прекурсора, полученных вышеуказанным способом.

Уровень техники

Литий-ионный аккумулятор, первоначально введенный в гражданский оборот в начале 1990-х годов, стал широко распространяться на рынке для аккумулирования энергии для портативных электронных устройств. Это связано с тем, что аккумулятор перезаряжается и имеет высокую массовую и объемную плотность энергии. В настоящее время литий-ионные аккумуляторы также широко исследуются для применения в электромобилях. Для применения в электромобилях желательно, чтобы катод аккумулятора имел большую емкость, высокую мощность, повышенную безопасность, длительный срок службы, низкую токсичность и более низкие производственные затраты. Однако современные катодные материалы, как правило, не отвечают всем этим требованиям.

Одна из причин, по которой известный катодный материал не соответствует всем требуемым характеристикам, заключается в том, что его трудно получать с применением комплексных полиметаллических материалов. Действительно, один метод, пригодный для производства с использованием некоторых переходных металлов, может не подходить для производства с использованием других переходных металлов, которые требуется использовать для получения катодных частиц. Следовательно, при такой ситуации другие дополнительные компоненты и вещества необходимо использовать в процессе производства. Например, при получении прекурсора частиц переходных металлов методом совместного осаждения Ni-Mn-Co (аббревиатура: как НМК) желательно комбинировать с алюминием (аббревиатура: Al) для образования частиц прекурсоров катода. Однако Al не будет осаждаться до образования гомогенной системы с Ni-Mn-Co в обычных условиях обработки гидроксидом. Следовательно, комплексные добавки и комплексообразователи должны были бы вноситься в реактор и вступать в реакции в нем.

Это привело бы к следующим недостаткам: во-первых, затраты были бы увеличены из-за подачи добавок и комплексообразователей; во-вторых, удаление таких добавок и комплексообразователей потребовало бы дополнительных этапов работ и привело бы к перерасходу воды.

При получении частиц НМК методом совместного осаждения в них неизбежно будет присутствовать несколько видов анионов, таких как оксалат, карбонат и гидроксид. Как правило, гидроксид является наиболее предпочтительным анионом при использовании метода совместного осаждения в промышленности, поскольку он позволяет получить частицы высокой плотности. Такие частицы высокой плотности более предпочтительны для элемента с высокой плотностью энергии. Однако существование таких анионов не обеспечивает улучшение электрохимических характеристик катода, поскольку они привели бы к изменению пористости, размера кристаллитов или локального атомного упорядочения.

Для получения высоких электрохимических характеристик желательно выбрать подходящие условия обработки для определенных комбинаций катодных элементов (например, Al) на основе электрохимических различий различных анионов совместного осаждения.

Однако добавление Al в прекурсор для материалов катода с применением гидроксида металла является сложной задачей. Произведение растворимости (Ksp) Al имеет порядок величины ниже, чем диапазоны рН, обычно характерные для частиц на основе НМК, что приводит к быстрому и чрезмерному осаждению и необычному росту вторичных частиц. В качестве примеров ниже описаны четыре известные способа добавления Al.

US 9406930В описывает способ осаждения композиций НКА (аббревиатура Ni-Co-Al) в виде оболочки ядра, образованного из НМК, в течение которого значение рН корректируется до более низкого значения для облегчения осаждения Al. Действительно, значение рН ниже 10 и подходит для осаждения Al. Однако в этом способе значение рН составляет от 12 до 14 при стандартной температуре жидкости 25°С, что намного выше 10. Следовательно, такой метод приводит к неравномерному осаждению Al и требует длительного времени реакции, что приводит к значительной аккумуляции площади поверхности частиц. Способ не является походящим.

US8216676B2 раскрывает способ, в котором Al осаждается на частицы активного катодного материала - LiCoO2, LiMn2O4 и НМК. В течение которого соотношение Со к переходному металлу контролируется для того, что составлять более чем 50% при регулировке рН около 9. В результате создания покрытия элемент присутствует только на поверхности частицы, а не внутри частицы во время осаждения, которое выполняется на конечном материале. Следовательно, такой метод не позволяет объединять Al в структуру частиц, особенно для частиц, содержащих большое количество Ni и с небольшим количеством или отсутствием Со.

US9876226B обеспечивает получение частиц прекурсора катода, которые покрыты более мелкими частицами оксида алюминия. Такой метод основан на том, что ионы Al диффундируют в структуру при нагревании. Однако для богатых никелем катодных материалов высокая термическая обработка приведет к образованию неактивных каменных солей, что ухудшит характеристики катода. Следовательно, этот способ является неприемлемым.

CN106207140A раскрывает способ, в котором алюминий (Al) добавляется во время совместного осаждения к материалам НК (аббревиатура: Ni-Co) при наличии специального комплексообразователя или хелатора. Такой комплексообразователь усложняет процесс и приводит к дополнительной очистке сточных вод. Подача органического хелатора отрицательно повлияла бы на время реакции. Однако такой метод не позволяет избежать использования такого комплексообразователя или хелатора.

Между тем, другая проблема заключается в том, что для обеспечения высоких электрохимических характеристик во время производства активного материала вода, полученная из катода на основе гидроксида, вызовет коррозию технологического оборудования, что может повредить катодные частицы, поскольку высокое содержание водяного пара связано с крупными зернами, наблюдаемыми на частицах после обжига. Как правило, одним из способов решения такой задачи является увеличение объемного расхода реакционного газа в реакторе. Однако это может только ускорить скорость уноса, но не позволяет уменьшить образование воды. Кроме того, такой метод также увеличивает производственные затраты и не может исключить образование коррозии. На самом деле, в некоторых случаях коррозия может усилиться из-за использования окислительного газа намного. С одной стороны, использование большого количества окислительного газа может способствовать удалению воды, но с другой стороны, это также может увеличить коррозию технологической установки. Следовательно, удаление некоторого количества полученной воды при исходных условиях, не приводящей к коррозии, не обеспечивается.

Кроме того, есть еще одна проблема, оставшаяся нерешенной для литий-ионных катодных материалов. С одной стороны, кобальт (аббревиатура: Со) имеет гантелевидную конфигурацию из-за движения его атомов, такая конфигурация обеспечивает перемещения Ni/Li при переходе более устойчивым, что, в свою очередь, блокирует путь миграции Ni и Li. Из-за этого Со уменьшает позиционный обмен между переходными металлами, такими как Ni к Li, и дополнительно обеспечивает улучшение электрохимических характеристик. С другой стороны, состав переходных металлов, таких как Со, оказывает значительное влияние на затраты, поскольку Со является самым дорогим переходным металлом. Следовательно, желательно исключить Со из структуры катодных частиц, одновременно улучшая электрохимические характеристики.

Техническая проблема

Во-первых, достаточно сложно включить Al в прекурсор для катода на основе гидроксида металла с достижением высоких электрохимических характеристик. Во-вторых, во время производства активных частиц вода, полученная на катодах на основе гидроксида, вызовет коррозию технологического оборудования. В-третьих, Со очень дорогой металл, при его использовании затраты очень высокие.

Раскрытие сущности изобретения

Настоящее изобретение относится к способу производства полноградиентной частице прекурсора на основе переходного металла, причем частица прекурсора на основе переходного металла может быть объединена с металлами, такими как литий, с получением активных катодных частиц, которые могут быть использованы для литий-ионных аккумуляторов.

Способ включает в себя, по меньшей мере, следующие этапы: от начального значения времени t0 до первого значения времени t1 осуществляют подачу потока продукта (в) в реактор для обеспечения анионом(ами), производят одновременную подачу потока продукта (а) для обеспечения катионом(ами), при этом анион(ы) и катион(ы) реагируют с образованием суспензии из осажденных частиц; поток продукта (а) включает в себя по меньшей мере первый катионный состав A1, поток продукта (в) включает в себя по меньшей мере первый анионный состав B1 и второй анионный состав В2, оба подают одновременно, и от продукта с первым анионным составом B1 постепенно переходят на продукт со вторым анионным составом В2 от начального значения времени t0 до первого значения времени t1, t1 следует за t0, t0=0; и осуществляют фильтрование и сушку суспензии с осажденными частицами с получением полноградиентной частицы прекурсора; анион(ы), обеспечиваемый(ые) потоком продукта (в), является(ются) по меньшей мере одним, выбранным из группы, состоящей из NaOH, Na2CO3, NaHCO3, Na2C2O4, LiOH, Li2CO3, LiHCO3, Li2C2O4, KOH, K2CO3, KHCO3, K2C2O4, катион(ы), обеспечиваемый(ые) потоком продукта (а), является(ются) по меньшей мере одним выбранным из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Al, в форме сульфата, карбоната, хлорида, нитрата, фтора, оксида, гидроксида, оксигидроксида, оксалата, карбоксилата, ацетата, фосфата или бората.

При подаче потока продукта (в) далее осуществляют следующие этапы: во-первых, производят загрузку всего продукта с первым анионным составом B1 в емкость, которая соединена с реактором; во-вторых, начиная подавать продукт со вторым анионным составом В2 в емкость с определенным расходом с начального значения времени t0, причем продукты с первым анионным составом B1 и вторым анионным составом В2 подвергают динамическому смешиванию, подают полученный после динамического смешивания раствор в реактор через емкость от начального значения времени t0 до первого значения времени t1, в начальное значение времени t0 полученный после динамического смешивания раствор, подаваемый в реактор, является в основном продуктом с первым анионным составом B1, в то время как в первое значение времени t1 полученный после динамического смешивания раствор является в основном продуктом со вторым анионным составом В2.

В одном варианте осуществления изобретения поток продукта (а) содержит только один катионный состав A1, а расход или концентрация продукта с катионным составом A1 постоянны от начального значения времени t0 до первого значения времени t1.

В другом варианте осуществления изобретения поток продукта (а) дополнительно включает второй катионный состав А2, причем от первого катионного состава A1 осуществляют резкий переход на второй катионный состав А2 в момент перехода ts, при этом значение ts лежит между начальным значением времени t0 и первым значением времени t1.

В еще одном варианте осуществления изобретения поток продукта (а) дополнительно содержит второй катионный состав А2, причем от первого катионного состава A1 постепенно переходят на второй катионный состав А2 от начального значения времени t0 до первого значения времени t1.

Этап постепенного перехода от первого катионного состава A1 ко второму катионному составу А2 от начального значения времени t0 до первого значения времени t1 включает в себя следующие этапы: сначала загружают весь продукт с первым катионным составом A1 в емкость, а затем начинают подавать продукт со вторым катионным составом А2 в емкость с определенным расходом от начального значения времени t0 до образования раствора, полученного при динамическом смешивании; и подают раствор, полученный при динамическом смешивании, в реактор через емкость от начального значения времени t0 до первого значения времени t1, раствор, полученный при динамическом смешивании, представляет собой в основном продукт с первым катионным составом A1 в начальное значение времени t0 и в основном продукт со вторым катионным составом А2 в первое значение времени t1.

В одном варианте осуществления изобретения этап постепенного перехода от первого катионного состава A1 ко второму катионному составу А2 от начального значения времени t0 до первого значения времени t1 дополнительно включает следующие этапы: сначала загружают весь продукт с первым катионным составом A1 в емкость; а затем начинают подавать второй катионный состав А2 в емкость с определенным расходом от начального значения времени t0 до образования раствора, полученного при динамическом смешивании; и подают раствор, полученный при динамическом смешивании, в реактор через емкость от начального значения времени t0 до первого значения времени t1, раствор, полученный при динамическом смешивании, представляет собой в основном продукт с первым катионным составом A1 в начальное значение времени t0 и в основном продукт со вторым катионным составом А2 в первое значение времени t1.

В одном варианте осуществления изобретения поток продукта (в) дополнительно включает третий анионный состав В3, который является по меньшей мере одним, выбранным из группы, состоящей из NaOH, Na2CO3, NaHCO3, Na2C2O4, LiOH, Li2CO3, LiHCO3, Li2C2O4, KOH, K2CO3, KHCO3, K2C2O4; способ дополнительно включает следующие этапы: осуществляют подачу продуктов со вторым анионным составом В2 и третьим анионным составом В3 от первого значения времени t1 до второго значения времени t2, при этом t2 следует за t1, от второго анионного состава В2 постепенно переходят на третий анионный состав В3 от первого значения времени t1 до второго значения времени t2; подают поток продукта (а) для обеспечения катионом(ами) одновременно от первого значения времени t1 до второго значения времени t2, поток продукта (а) включает в себя по меньшей мере первый катионный состав А1.

В первое значение времени t1, как показано на фиг. 11, емкость для хранения анионного раствора B1 заполнена продуктом со вторым анионным составом В2 или в основном заполнена продуктом со вторым анионным составом В2 и небольшим количеством продуктом с первым анионным составом B1, емкость для хранения анионного раствора В1 соединена с реактором; этап, на котором от продукта со вторым анионным составом В2 или продукта со вторым анионным составом В2 с небольшим количеством продукта с первым анионным составом B1 постепенно переходят на продукт с третьим анионным составом В3 от первого значения времени t1 до второго значения времени t2, включает в себя следующие этапы: начинают подавать продукт с третьим анионным составом В3 в емкость для хранения анионного раствора B1 с определенным расходом от первого значения времени t1, затем продукт со вторым анионным составом В2 или продукт со вторым анионным составом В2 с небольшим количеством продукта с первым анионным составом B1 и продукт с третьим анионным составом В3 подвергают динамическому смешиванию; подают раствор, полученный при динамическом смешивании, в реактор через емкость для хранения анионного раствора B1 от первого значения времени t1 до второго значения времени t2, в первое значение времени t1 раствор, полученный при динамическом смешивании, подаваемый в реактор, представляет собой в основном продукт со вторым анионным составом В2, в то время как во второе значение времени t2 раствор, полученный при динамическом смешивании, представляет собой в основном продукт с третьим анионным составом В3.

В другом варианте осуществления изобретения, как показано на фиг. 12, имеются три последовательно соединенных отдельных емкости для хранения анионного раствора B1 (емкость 1), анионного раствора В2 (емкость 2) и анионного раствора В3 (емкость 3), при этом емкость 1 соединена с реактором. Перед осуществления реакции каждый контейнер содержит определенное количество продуктов с анионами, в начальное значение времени t0 B1 поступает в реактор с постоянным расходом, В2 поступает из емкости 2 в емкость 1 с постоянным расходом от начального значения времени t0 до первого значения времени t1, а В3 поступает из емкости 3 в емкость 2 с постоянным расходом от первого значения времени t1 до второго значения времени t2. В этой ситуации подача В3, далее - В2, а затем - В1 возможна при постоянном расходе потока. Поскольку различные емкости с анионными исходными анионными составами B1, В2 и В3 обеспечивают динамическое смешивание при контакте продуктов друг с другом, полученная смесь может подаваться в реактор для получения градиента концентрации в осаждающихся частицах.

В одном варианте осуществления изобретения поток продукта (а) дополнительно включает второй катионный состав А2, способ дополнительно включает следующую стадию: осуществляют подачу продуктов с первым катионным составом A1 и вторым катионным составом А2 от первого значения времени t1 до второго значения времени t2, в течение этого периода времени от продукта с первым катионным составом A1 постепенно переходят на продукт со вторым катионным составом А2.

Емкость заполняется продуктом с первым катионным составом A1 в первое значение времени t1, этап постепенного перехода от первого катионного состава A1 на второй катионный состав А2 включает следующие этапы: начинают подавать продукт со вторым катионным составом А2в емкость с определенным расходом от первого значения времени t1, продукты с первым катионным составом A1 и вторым катионным составом А2 подвергают динамическому смешиванию с образованием раствора; и подают раствор, полученный при динамическом смешивании, в реактор через емкость от первого значения времени t1 до второго значения времени t2, в первое значение времени t1 раствор, полученный при динамическом смешивании и подаваемый в реактор, представляет собой в основном продукт с первым катионным составом A1, в то время как во второе значение времени t2 раствор, полученный при динамическом смешивании, представляет собой в основном продукт со вторым катионным составом А2.

Настоящее изобретение представляет собой полноградиентную частицу прекурсора, полученную вышеуказанным способом, имеющую формулу (NixMnyCozMe1-x-у-z)(СО3)а(ОН)2-2а, где x+y+z≥0,9, z≤0,2, 0≤а≤1, Me - это по меньшей мере один дополнительный металлический элемент, выбранный из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al; частиц прекурсора включает в себя первую градиентную часть, которая состоит из совместно осажденных анионов, включающих первый анионный состав B1 и второй анионный состав В2, и катиона (катионов), включающего по меньшей мере первый катионный состав А1, причем первый анионный состав B1 постепенно переходит во второй анионный состав В2 от внутренней части к внешней.

В одном варианте осуществления изобретения катион(ы) дополнительно включает в себя второй катионный состав А2, первая градиентная часть разделена на центральную часть и периферийную часть, охватывающую центральную часть, центральная часть включает в себя первый катионный состав A1, оболочка включает в себя второй катионный состав А2.

В другом варианте осуществления изобретения катион(ы) в первой градиентной части дополнительно включает второй катионный состав А2, причем первый катионный состав A1 постепенно переходит во второй катионный состав А2 в пределах первой полноградиентной части от внутренней части частицы к внешней.

В одном варианте осуществления изобретения полно градиентная частица прекурсора дополнительно включает вторую градиентную часть, охватывающую первую градиентную часть, вторая градиентная часть состоит из совместно осажденных анионов, включающих второй анион В2 и третий анион В3, а также катион(катионы), включающие по меньшей мере первый катионный состав A1, в котором второй анионный состав В2 постепенно переходит в третий анион В3.

В другом варианте осуществления изобретения вторая градиентная часть дополнительно включает второй катионный состав А2, причем первый катионный состав A1 постепенно переходит во второй катионный состав А2 внутри второй градиентной части от внутренней части частицы к внешней.

Технический эффект

Изобретение имеет следующие преимущества:

Во-первых, твердые тела с различными катионно-анионными парами имеют различную равновесную растворимость, что подтверждается постоянной растворимости Ksp. Во время осаждения величина Ksp - это термодинамический предел выпадения ионов металлов из раствора, при этом осуществляют корректировку рН и состава анионов. Корректируя рН раствора и анионы, можно регулировать осаждение и стабильность указанных катионов в твердой форме, что желательно осуществить для частиц прекурсора катода, чтобы лучше контролировать выбор добавок, доступных для использования во время реакции совместного осаждения.

Следовательно, добавки переходных металлов, за исключением Со, Mn и Ni, которые несовместимы с основными анионами в условиях процесса, могут быть легко добавлены к частицам прекурсора в оболочке, и наоборот.

В частности, Al3+ может быть добавлен к частице прекурсора во время совместного осаждения при условии, что в растворе есть гидроксид, который может обеспечивать осаждение с Al3+; в таких условиях не требуется никаких дополнительных органических хелатирующих добавок для извлечения Al3+, и при кинетике осаждения удается избежать замедления реакции без хелатирующих агентов. Из-за этого частицы прекурсора с высоким содержанием никеля могут иметь добавку Al в частицу без использования органических хелатирующих добавок, частицы прекурсора с высоким содержанием никеля имеют мольное отношение Ni к переходным металлам выше 0,7. Концентрацию Al3+, осажденного в частицах, можно регулировать в зависимости от времени подачи дополнительных добавок с Al3+ и времени перехода на другой анионный состав.

Во-вторых, поскольку частица прекурсора является полноградиентной, градиент концентрации анионов имеет плавный переход между различными анионными составами. Переход между составами обычно требует одновременной корректировки рН в реакторе, рН раствора может быть легко изменен по мере изменения концентрации аниона.

В-третьих, из-за подачи элементов Ni, Mn, Al и т.д. для участия в реакции содержание кобальта в катодной частице прекурсора будет менее 20% от общей массы переходных металлов, и предпочтительно менее 5%, и более предпочтительно концентрация кобальта будет составлять 0%. Из-за этого стоимость значительно снижается.

В-четвертых, при прокаливании анионы СО3 или С2О4 обеспечивают образование газа СО/СО2, который создает неоднородную пористость внутри частиц. Поскольку концентрация анионов постепенно изменяется, пористость внутри частиц также будет постепенно увеличиваться, особенно вблизи поверхности частиц. Следовательно, материал может иметь улучшенные характеристики переноса при высокоскоростных электрохимических испытаниях.

В-пятых, количество воды, выделяющейся из частиц прекурсора катода и источника Li, будет уменьшаться при получении материала с градиентом анионного состава, поскольку частично вместо Н2О в ходе реакций разложения будет выделяться СО/СО2.

Краткое описание чертежей

Фиг. 1 - блок-схема устройства для получения полноградиентных частиц прекурсора в одном из вариантов осуществления настоящего изобретения;

Фиг. 2 - схематическое изображение полноградиентной частицы прекурсора в соответствии с первым примером, частица состоит из первой градиентной части, при этом первая градиентная часть включает в себя первый анионный состав B1 и второй анионный состав В2, от первого анионного состава B1 имеется постепенный переход на второй анионный состав В2, в то время как первая градиентная часть дополнительно включает в себя первый катион A1, который является постоянным в ней;

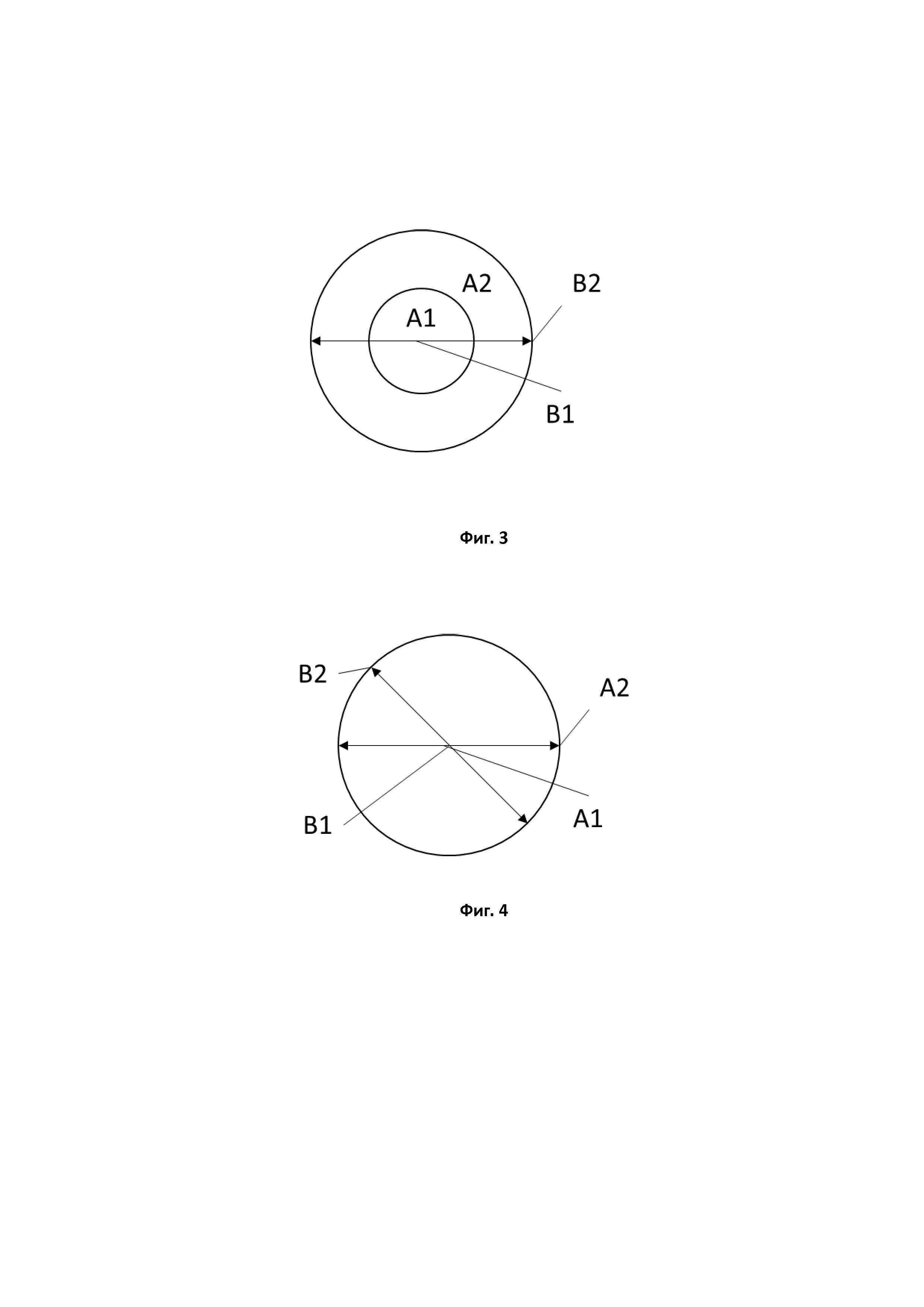

Фиг. 3 - схематическое изображение полноградиентной частицы прекурсора по второму примеру, частица состоит из первой градиентной части, при этом первая градиентная часть включает в себя первый анионный состав B1 и второй анионный состав В2, в частице имеется постепенный переход от первого анионного состава B1 ко второму анионному составу В2, при этом первая градиентная часть также разделена на центральную часть и периферийную часть, охватывающую центральную часть, центральная часть дополнительно включает в себя неизменный первый катионный состав A1, оболочка дополнительно включает в себя неизменный второй катионный состав А2.

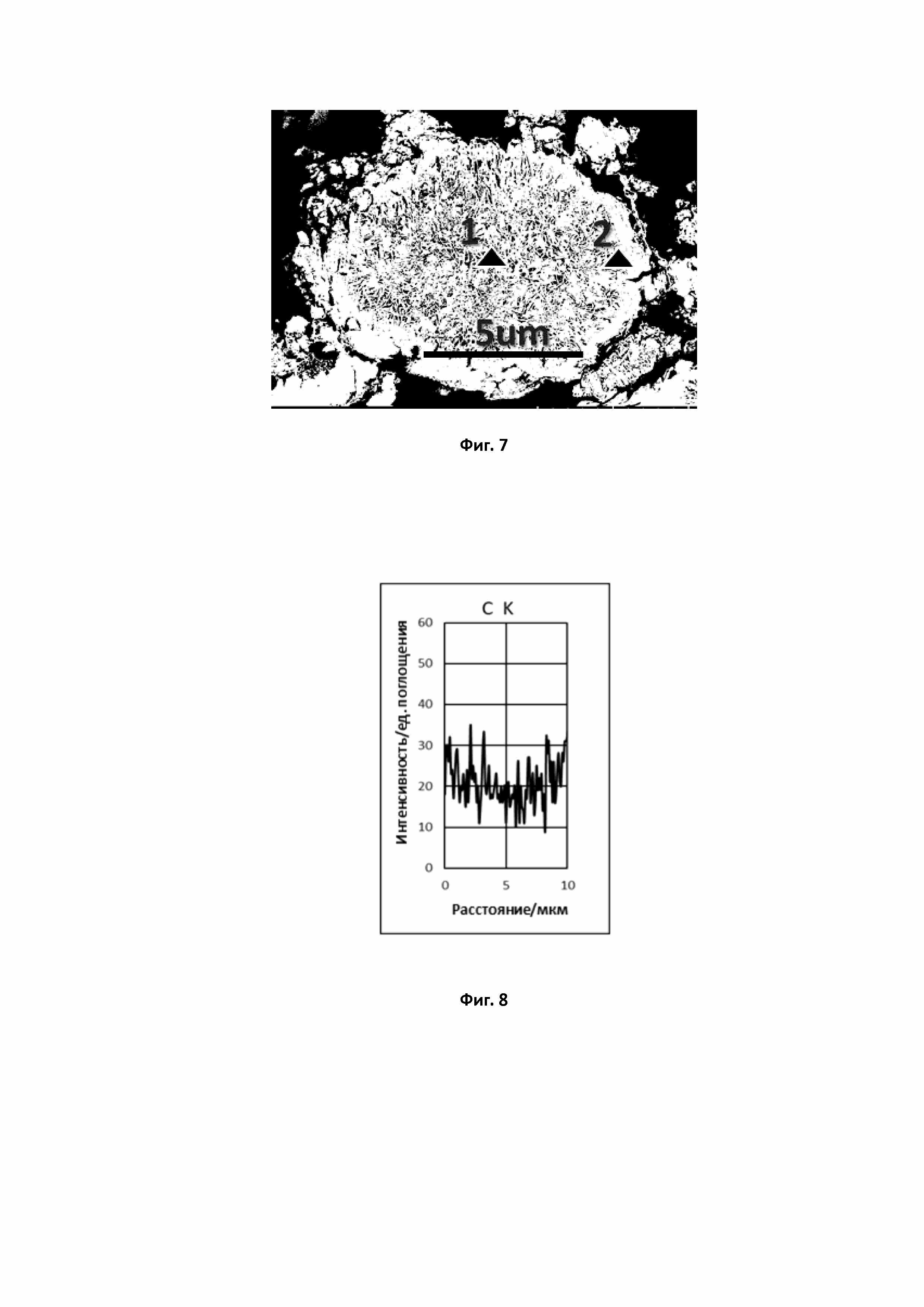

Фиг. 4 - схематическое изображение полноградиентной частицы прекурсора по третьему примеру, частица содержит первую градиентную часть, при этом первая градиентная часть включает в себя первый анионный состав B1 и второй анионный состав В2, частица имеет постепенный переход от первого анионного состава B1 ко второму анионному составу В2, между тем, первая градиентная часть дополнительно включает в себя первый катионный состав A1 и второй катионный состав А2, при этом частица имеет постепенный переход от первого катионного состава A1 ко второму катионному составу А2;

Фиг. 5 - схематическое изображение полноградиентной частицы прекурсора по четвертому примеру, частица имеет первую градиентную часть и вторую градиентную часть, охватывающую первую градиентную часть, первая градиентная часть включает в себя первый анион B1 и второй анион В2, частица имеет постепенный переход от первого аниона B1 ко второму аниону В2; вторая градиентная часть включает в себя второй анион В2 и третий анион В3, при этом имеется постепенный переход от второго аниона В2 к третьему аниону В3;

Фиг. 6 - схематическое изображение полноградиентной частицы прекурсора по пятому примеру, частица включает в себя первую и вторую градиентные части, первая градиентная часть включает в себя первый анион B1 и второй анион В2, при этом имеется постепенный переход от первого аниона B1 на второй анион В2; вторая градиентная часть включает в себя второй анион В2 и третий анион В3, при этом имеется постепенный переход от второго аниона В2 к третьему аниону В3;

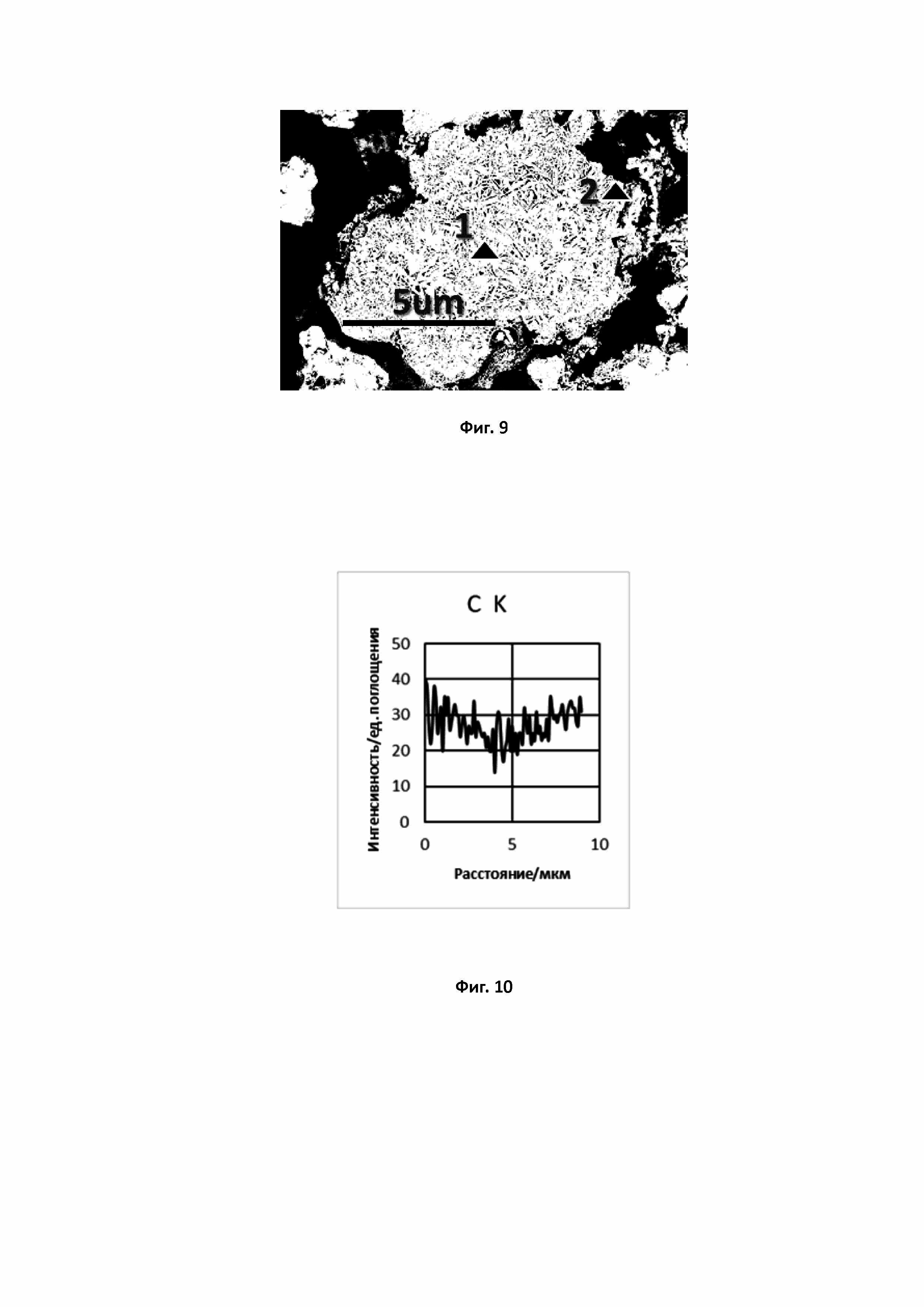

Фиг. 7 - фото, полученное при сканирующей электронной микроскопии поперечного сечения частицы прекурсора, полученной в примере 1;

Фиг. 8 - результаты линейного сканирования при энергорассеивающей рентгеновской спектроскопии поперечного сечения частицы прекурсора из примера 1 для углерода;

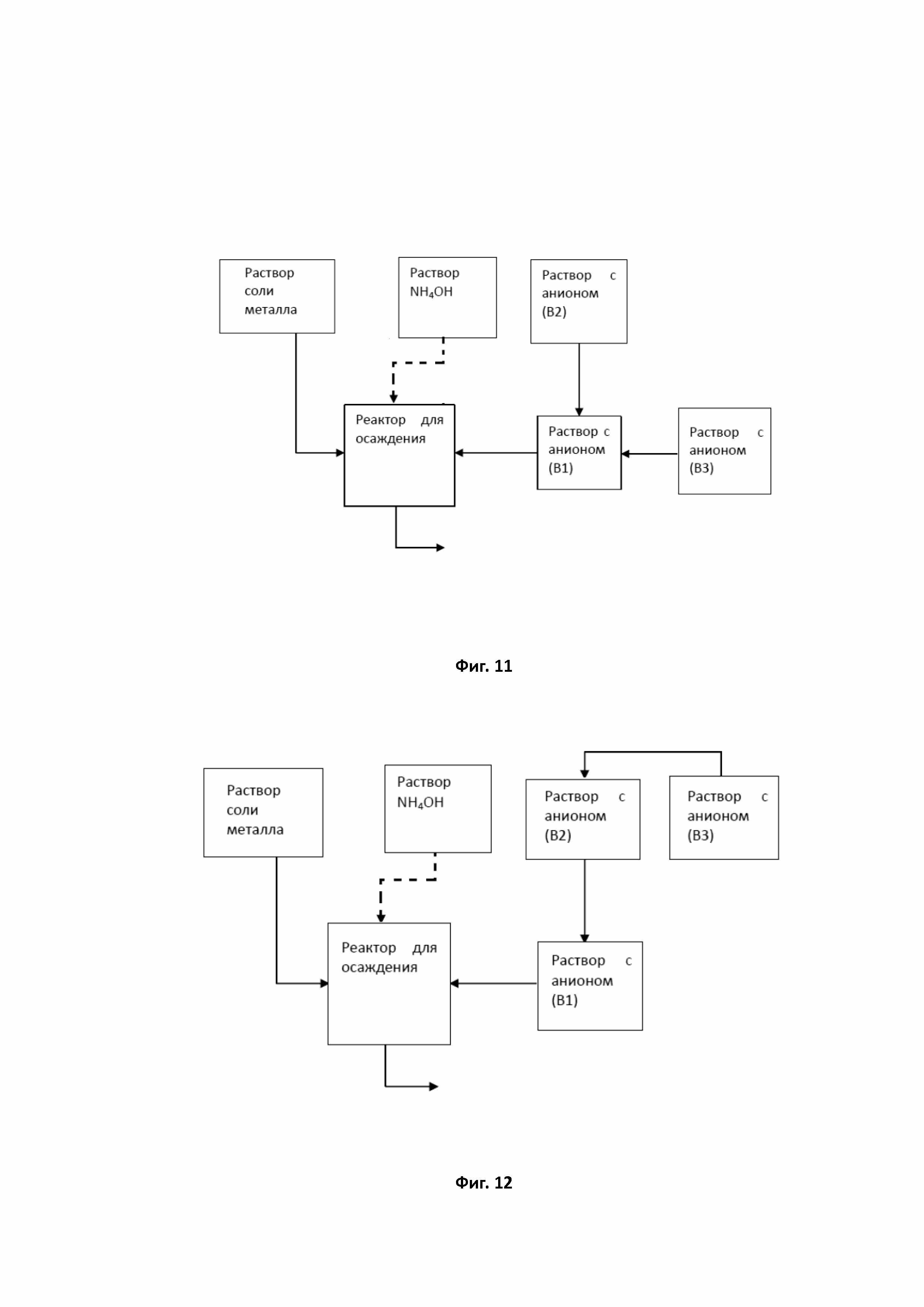

Фиг. 9 - фото, полученное при сканирующей электронной микроскопии поперечного сечения частицы прекурсора, полученной в примере 2.

Фиг. 10 - результаты линейного сканирования при энергорассеивающей рентгеновской спектроскопии поперечного сечения частицы прекурсора из примера 2 для углерода;

Фиг. 11 - блок-схема устройства для получения полноградиентных частиц прекурсора, отображенной на фиг. 5 и/или 6 одного варианта осуществления изобретения;

Фиг. 12 - блок-схема устройства для получения полноградиентных частиц прекурсора, отображенной на фиг. 5 и/или 6 другого варианта осуществления изобретения.

Осуществление изобретения

Настоящее изобретение далее будет описано более детально со ссылкой на следующие варианты осуществления. Следует отметить, что нижеприведенное описание предпочтительных вариантов осуществления настоящего изобретения представлены здесь только в целях пояснения сущности. Оно не является исчерпывающим или ограничивающим объем правовой охраны.

В приведенных ниже вариантах осуществления полноградиентные частицы прекурсора, включающие по меньшей мере одну градиентную часть, получают при осуществлении реакции совместного осаждения, а объем раствора, в котором происходит реакция, определяется как зона осаждения. По крайней мере, одна градиентная часть начинает формироваться при совместном осаждении.

Способ получения таких полноградиентных частиц прекурсора включает следующие этапы: во-первых, осуществляют вакуумирование зоны осаждения и/или заполнение газом Не, N2 или Ar, например, проведение в атмосфере или барботирование зоны осаждения с использованием газов Не, N2 или Ar.

Далее, вводят поток продукта (в) в реактор для обеспечения осаждения анионов, подают поток продукта (а) для обеспечения катионами переходных металлов, в результате чего анионы и катионы переходных металлов реагируют с образованием суспензии осажденных частиц. На этом этапе поток продукта (а) включает по меньшей мере один катионный состав; поток продукта (в) включает по меньшей мере первый анионный состав B1 и второй анионный состав В2, которые подаются одновременно, и концентрации как первого анионного состава B1, так и второго анионного состава В2 постепенно изменяются от начального значения времени t0 до первого значения времени t1, при этом t1 следует за t0. Начальное значение время t0 относится к моменту, когда начинается совместное осаждение, t0=0.

В конце производят фильтрацию и сушку суспензии с осажденными частицами для получения полно градиентных частиц прекурсора.

В частности, подача потока продукта (в) заключается в следующем: во-первых, загружают весь продукт с первым анионным составом B1 в емкость; во-вторых, начинают подавать продукт со вторым анионным составом В2 в емкость с определенным расходом в начальное значение времени t0, причем подвергают динамическому смешиванию продукт с первым анионным составом B1 с непрерывно подаваемым продуктом со вторым анионным составом В2, подают раствор, полученный при динамическом смешивании, в реактор через емкость от начального значения времени t0 до первого значения времени t1. В первое значение времени t1 раствор, полученный при динамическом смешивании, включает в себя в основном продукт со вторым анионным составом В2.

В одном варианте осуществления изобретения первый анионный состав B1 включает гидроксид-анион, а содержание гидроксид-аниона в потоке продукта (в) составляет не менее 80 мас. %. Второй анионный состав В2 включает карбонат-анион и/или оксалат-анион, причем содержание карбонат- и/или оксалат-анионов составляет не менее 40 Мас. % в потоке продукта (в).

На Фиг. 1 отображена блок-схема процесса получения частицы с градиентом анионного состава описанного выше способа по одному из вариантов осуществления. Как показано на фиг. 1, в таком варианте осуществления изобретения продукт с первым анионным составом B1 подают через емкость непосредственно в реактор, в то время как продукт со вторым анионным составом В2 непрерывно подают в емкость и динамически смешивают с продуктом с первым анионным составом B1 с образованием раствора, а затем раствор, полученный при динамическом смешивании, дополнительно подают через емкость в реактор. Предпочтительно, чтобы расход раствора, полученного при динамическом смешивании и подаваемого в реактор, был постоянным. Следовательно, в таком варианте осуществления изобретения, когда продукт со вторым анионным составом В2 поступает в контейнер, общий объем раствора, полученного при динамическом смешивании, в емкости B1 постепенно изменяется. В предпочтительном варианте осуществления изобретения расход из емкости с В2 в емкость с B1 предпочтительно меньше, чем расход из емкости с B1 в реактор, и количество вещества в емкости с В2 достигает нуля в то же время, когда количество вещества в емкости с B1 достигает нуля. В более предпочтительном варианте осуществления изобретения емкости с B1 и В2 имеют одинаковый объем, когда В2 начинают подавать в B1, а расход из емкости с В2 в емкость с B1 составляет половину расхода емкости с B1 в реактор. При всех расходах концентрации как первого анионного состава B1, так и второго анионного состава В2 постепенно изменяются.

Описанный выше метод позволяет получить полноградиентные частицы прекурсора, которые включают по меньшей мере первую градиентную часть, как показано на фиг. 2-4. Первая градиентная часть включает в себя первый анион B1 и второй анион В2. Содержание первого анионного состава B1 в частице прекурсора постепенно уменьшается от максимума к минимуму, а содержание второго анионного состава В2 постепенно увеличивается от минимума к максимуму от начального значения времени t0 до первого значения времени t1. t0 это начальное значение времени, когда происходит совместное осаждение, при этом первая градиентная часть образует ядро частицы прекурсора, как показано на фиг. 2-4.

В частности, в первом варианте осуществления изобретения, как показано на фиг. 2, полноградиентная частица прекурсора содержит первую градиентную часть. Первая градиентная часть включает в себя первый анионный состав B1 и второй анионный состав В2, при этом от первого анионного состава B1 имеется постепенный переход ко второму анионному составу В2, в то время как первая градиентная часть дополнительно включает в себя первый катион A1, который является постоянным в ней.

Во втором варианте осуществления изобретения, как показано на фиг. 3, полноградиентная частица прекурсора состоит из первой градиентной части, при этом первая градиентная часть включает первый анионный состав B1 и второй анионный состав В2, от первого анионного состава B1 имеется постепенный переход ко второму анионному составу В2, при этом первая градиентная часть также разделяется на центральную часть и периферийную часть, охватывающую центральную часть, центральная часть дополнительно включает постоянный первый катионный состав A1, оболочка дополнительно включает постоянный второй катионный состав А2.

В третьем варианте осуществления изобретения, как показано на фиг. 4, полноградиентная частица прекурсора состоит из первой градиентной части, первая градиентная часть включает первый анионный состав B1 и второй анионный состав В2, при этом имеется постепенный переход от первого анионного состава B1 ко второму анионному составу В2, между тем первая градиентная часть дополнительно включает первый катионный состав A1 и второй катионный состав А2, при этом имеется постепенный переход от первого катионного состава A1 ко второму катионному составу А2.

При необходимости дополнительные потоки продукта могут также вводиться в зону осаждения для добавления дополнительных веществ в реакцию или для удаления раствора с помощью устройства, обеспечивающего возможность загущения и удаления in-situ.

При необходимости в одном варианте осуществления изобретения поток продукта (в) дополнительно включает третий анионный состав В3, который подают в течение части времени реакции от первого значения времени t1 до второго значения времени t2. Способ аналогичен, отображенному на фиг. 1, за исключением того, что в одном варианте осуществления изобретения из емкости В2 осуществляют подачу в емкость B1 на период времени от t0 до t1, а затем в емкость B1 начинают подавать из другой емкости состав В3. Другой вариант подачи продукта с составом В3 в реакционную систему состоит в том, чтобы из емкости продукт с В3 перетекал в емкость В2 в течение периода времени от t1 до t2, и предпочтительно емкость с В3, В2 и B1 должен достигать нулевого объема раствора при значении времени t2. Поскольку различные анионные исходные составы B1, В2 и В3 подвергают динамическому смешиванию посредством контакта друг с другом, полученная смесь может подаваться в реактор для получения градиента концентрации в осаждающихся частицах.

Из-за такого принципа подачи поступление анионов третьего состава В3 минимально в первое значение времени t1 и постепенно увеличивается до максимума при втором значении времени t2. Первое значение времени t1 относится ко времени, когда первая градиентная часть была сформирована и вторая градиентная часть начинает формироваться. Первая и вторая градиентные части предпочтительно имеют разную скорость изменения соотношений анионов в течение времени (т.е. два различных перехода до и после t1), если в раствор, полученный при динамическом смешивании и подаваемый в реактор, не добавляют новые анионы с составом В3. От первого значения времени t1 до второго значения времени t2 формируют вторую градиентную часть, которая окружает первую градиентную часть, как показано на фиг. 5-6, вторая градиентная часть включает второй анион В2 и третий анион В3.

В описанном выше варианте осуществления изобретения, как показано на фиг. 5-6, первое значение времени t1 составляет более 50% от всего времени реакции. В другом варианте осуществления изобретения первое значение времени t1 наступает после 75% всего времени реакции.

В частности, в одном варианте осуществления изобретения, как показано на фиг. 5, полноградиентная частица прекурсора состоит из первой градиентной части и второй градиентной части, охватывающей первую градиентную часть. Первая градиентная часть включает в себя первый анион B1 и второй анион В2, при этом имеется постепенный переход от первого аниона B1 ко второму аниону В2; вторая градиентная часть включает в себя второй анион В2 и третий анион В3, при этом имеется постепенный переход от второго аниона В2 к третьему аниону В3. Между тем, как первая градиентная часть, так и вторая градиентная часть включают в себя первый катионный состав A1, который является постоянным.

В другом варианте осуществления изобретения, как показано на фиг. 6, полноградиентная частица прекурсора состоит из первой градиентной части и второй градиентной части, охватывающей первую градиентную часть. Первая градиентная часть образует ядро, включающее первый анион B1 и второй анион В2, при этом имеется постепенный переход от первого аниона B1 ко второму аниону В2; вторая градиентная часть образует оболочку, охватывающую первую градиентную часть, включающую второй анион В2 и третий анион В3, при этом имеется постепенный переход от второго аниона В2 к третьему аниону В3. Между тем, первая градиентная часть дополнительно включает в себя постоянный первый катионный состав A1, а вторая градиентная часть дополнительно включает в себя первый катионный состав A1 и второй катионный состав А2, при этом имеется постепенный переход от первого катионного состава A1 ко второму катионному составу А2.

В процессе осуществления настоящего изобретения концентрация анионов в потоке продукта (в) составляет 0,001-14 (моль анион/л). По меньшей мере один анионный состав B1 (где i составляет 1, 2, 3…), то есть B1, В2 или В3, выбирается из группы, состоящей из NaOH, Na2CO3, NaHCO3, Na2C2O4, LiOH, Li2CO3, LiHCO3, Li2C2O4, KOH, K2CO3, KHCO3, K2C2O4 или некоторой сочетания перечисленных выше веществ. Помимо этого, поток продукта (в) обеспечивает анионами, которые входят в осажденные частицы. В одном варианте осуществления изобретения в потоке продукта (в) первый анионный состав B1 включает гидроксид-анион, а содержание гидроксида в потоке продукта (в) составляет не менее 80 мас. %, второй анионный состав В2 включает карбонат-анион (СО32-) и/или оксалат-анион (C2O42-), а содержание карбонат-аниона и/или оксалат-аниона в потоке продукта (в) составляет не менее 40 мас. %.

Кроме того, настоящее изобретение относится к способу получения активных катодных частиц, после получения частиц прекурсора, способ дополнительно включает следующие стадии: смешивают частицы прекурсора с источником лития с образованием смеси и прокаливают с получением активных катодных частиц. Во время такого прокаливания происходит реакция литиации и вода удаляется из смеси. Подготовленные активные катодные частицы могут быть использованы при производстве катода.

Каждый объем зоны осаждения определяется как объем одной смесительной емкости или сумма нескольких параллельно соединенных технологических сосудов, насосов или устройств, обеспечивающих возможность сгущения и удаления твердожидкостной среды.

Зона выпадения осадков в общем случае может быть описана следующим уравнением баланса массы:

В одном варианте осуществления изобретения используется только одна зона осаждения, и реакции совместного осаждения происходят во время дозировочной операции, уравнение баланса массы определяется как: d(ρcV)/dt≠0.

В другом варианте осуществления изобретения несколько зон осаждения соединены последовательно: d(ρcV)/dt≠0. В еще одном варианте осуществления изобретения несколько зон осаждения связаны последовательно: d(ρcV)/dt=0.

В настоящем описании активные катодные частицы представляют собой материалы с градиентом концентрации, полученные в результате реакции совместного осаждения, размер активных катодных частиц пропорционален времени реакции, а состав частицы в конкретный момент времени, непосредственно связан с поступающим ионным составом.

Из-за принципа подачи продукта и последовательности анионы, осажденные в суспензию частиц, будут постепенно заменяться различными анионами.

Как уже упоминалось выше, частица прекурсора, полученная вышеуказанным способом, включает в себя первую градиентную часть. В одном варианте осуществления изобретения первая градиентная часть составляет всю частицу прекурсора, как показано на фиг. 2-4. В другом варианте осуществления изобретения первой градиентной частью является ядро, расположенное в центре частицы прекурсора, как показано на фиг. 5-6. Первая градиентная часть, как показано на фиг. 2-6, включает в себя первый анионный состав B1 и второй анионный состав В2, содержание которых в первой градиентной части постепенно изменяется. Более конкретно от внутренней части частицы к внешней содержание первого анионного состава B1 постепенно уменьшается от его максимума к его минимуму, в то время как содержание второго анионного состава В2 постепенно увеличивается от его минимума к его максимуму, другими словами, от первого анионного состава B1 постепенно переходят ко второму составу В2 от внутренней части к внешней.

В некоторых варианта осуществления частицы прекурсора дополнительно включают в себя вторую градиентную часть, расположенную вне первой градиентной части, она охватывает первую градиентную часть, как показано на фиг. 5 и 6, помимо этого между первой и второй градиентными частями имеется граница раздела. Вторая градиентная часть включает в себя как второй анионный состав В2, так и третий анионный состав В3, содержание которых во второй градиентной части постепенно изменяется от внутренней части к внешней, в то время как на границе раздела содержание второго анионного состава В2 остается неизменным. В пределах второй градиентной части вне границы раздела содержание второго анионного состава В2 постепенно уменьшается от максимума к минимуму, а содержание третьего анионного состава В3 постепенно увеличивается от минимума к максимуму.

Следует принять во внимание, что в продукте частицы прекурсора "первый анионный состав B1", "второй анионный состав В2" и "третий анионный состав В3" относятся к осажденному в частице аниону. Между тем "первый анионный состав B1", "второй анионный состав В2" и "третий анионный состав В3" в способе относятся к солям, содержащим упомянутые анионы.

Относящийся к конкретному периоду времени анионный состав В, подаваемый в зону совместного осаждения с формирование градиентного участка, например от t0 до te в приведенном выше варианте осуществления, может быть описан следующим образом:

В одном варианте осуществления изобретения первый анионный состав B1 представляет собой раствор, полностью состоящий из основных солей. В другом варианте осуществления второй анионный состав В2 включает [СО3]-соли, [С2О4]-соли, [ОН]-соли или некоторую комбинацию перечисленных видов. В еще одном варианте осуществления третий анионный состав В3 включает соли [СО3], соли [C2O4], соли [ОН] или комбинацию этих веществ.

В настоящем изобретении концентрация потока продукта (в) постепенно изменяется в ходе реакции, как показано на фиг. 2-4.

В варианте осуществления изобретения фиг. 5 первый анионный состав B1 и второй анионный состав В2 совместно осаждаются с катионом A1 с образованием ядра. Второй анионный состав В2 и третий анионный состав В3 совместно осаждаются с тем же катионом A1, образуя оболочку, окружающую ядро.

Что касается катионов, то в настоящем способе поток продукта (а) обеспечивает катионами переходных металлов. Поток продукта (а) имеет по меньшей мере один катионный состав. В одном варианте осуществления изобретения, например, как показано на фиг. 2 и 5, поток продукта (а) имеет только один катион, то есть первый катионный состав А1. В другом варианте осуществления, например, как показано на фиг. 3-4 и 6, поток продукта (а) имеет первый катионный состав A1 и второй катионный состав А2.

Поток продукта (а) включает катионы для осаждения с концентрацией от 0,001 до 6 моль катион/л. Катионы, обеспечиваемые потоком продукта (а), являются по меньшей мере одним выбранным из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Al или некоторой комбинации перечисленных выше веществ. Катион(ы), обеспечиваемый(ые) потоком продукта (а), находится(ятся) в форме сульфата, карбоната, хлорида, нитрата, фторида, оксида, гидроксида, оксигидроксида, оксалата, карбоксилата или ацетата, фосфата или бората. Например, в одном варианте осуществления изобретения поток продукта (а) представляет собой соль металла с соотношением Ni:Mn:Co - 4:3:3. В другом варианте осуществления поток продукта включает гидроксид металла с соотношением Ni:Co:Mn - 4:4:2 и соль металла с соотношением Ni:Co - 9:1.

В одном варианте осуществления изобретения поток продукта (а) имеет только один катионный состав A1 во время процесса совместного осаждения, как показано на фиг. 2 и 5.

В другом варианте осуществления изобретения, как показано на фиг. 3, поток продукта (а) имеет первый катионный состав A1 и второй катионный состав А2. Во время совместного осаждения B1 и В2 от начального значения времени t0 до первого значения времени t1 этап подачи потока продукта (а) дополнительно включает следующие этапы, на которых t0 это время начала совместного осаждения B1 и В2, t1 это время окончания совместного осаждения. Во-первых, подача первого катионного состава A1 от начального значения времени t0 до момента резкого перехода ts, в течение этого периода времени концентрация первого катионного состава A1 постоянна, анионы B1 и В2 реагируют с первым катионом A1 отдельно с образованием осадка. Осаждение на этой стадии образует ядро. В момент резкого перехода ts от первого катионного состава A1 резко переходят ко второму катионному составу А2. А затем, подают второй катионный состав А2 с момента резкого перехода ts до первого значения времени t1, в течение периода времени концентрация второго катионного состава А2 постоянна, а анионы B1 и В2 реагируют со вторым катионом А2 раздельно с образованием осадка, осаждение на этой стадии приводит к образованию оболочки, окружающей ядро.

Как показано на фиг. 3, полно градиентная частица прекурсора состоит из первой градиентной части, которая включает в себя первый анионный состав B1 и второй анионный состав В2, содержание которых в первой градиентной части постепенно изменяется. Более конкретно от внутренней части частицы к внешней от первого анионного состава B1 постепенно переходят ко второму составу В2. При этом первая градиентная часть дополнительно разделена на центральную часть и периферийную часть, центральная часть состоит из соосажденных частиц, образованных первым и вторым анионными составами B1 и В2, реагирующими с первым катионным составом A1, а периферийная часть состоит из соосажденных частиц, образованных первым и вторым анионными составами B1 и В2, реагирующими со вторым катионным составом А2.

В еще одном варианте осуществления изобретения, как показано на фиг. 4, поток продукта (а) имеет первый катионный состав A1 и второй катионный состав А2. При подаче потока продукта (в) одновременно подают первый катионный состав A1 и второй катионный состав А2 от начального значения времени t0 до первого значения времени t1. В течение периода от начального значения времени t0 до первого значения времени t1 от первого катионного состава A1 постепенно переходят на второй катионный состав А2. Для реализации постепенного перехода этап постепенного перехода от первого катионного состава A1 на второй катионный состав А2 от начального значения времени t0 до первого значения времени t1 дополнительно включает следующие этапы: сначала загружают весь продукт с первым катионным составом A1 в емкость; а затем начинают подавать продукт со вторым катионным составом А2 в емкость с определенным расходом от начального значения времени t0 для осуществления динамического смешивания; и подают раствор, полученный при динамическом смешивании, в реактор через емкость от начального значения времени t0 до первого значения времени t1, раствор, полученный при динамическом смешивании, представляет собой в основном продукт с первым катионным составом A1 при начальном значении времени t0, а при первом значении времени t1 раствор, полученный при динамическом смешивании, представляет собой в основном второй катионный состав А2.

В таком варианте осуществления изобретения от начального значения времени t0 до первого значения времени t1 первый катионный состав A1 постепенно изменяется на второй катионный состав А2; первый анионный состав B1 постепенно изменяется на второй анионный состав В2. Из-за этого в течение периода времени от начального значения времени t0 до первого значения времени t1 как анионы, так и катионы являются полноградиентными.

В еще одном варианте осуществления изобретения, как показано на фиг. 5, поток продукта (а) имеет только первый катионный состав A1, который является постоянным в течение периода времени от начального значения времени t0 до второго значения времени t2. От первого анионного состава B1 постепенно переходят на второй анионный состав В2 от начального значения времени t0 до первого значения времени t1, а от второго анионного состава В2 постепенно переходят на третий анионный состав В3 от первого значения времени t1 до второго значения времени t2. В частности, при первом значении времени t1 емкость заполняют продуктом со вторым анионным составом В2, емкость соединяют с реактором; этап постепенного перехода от продукта со вторым анионным составом В2 на продукт с третьим анионным составом В3 от первого значения времени t1 до второго значения времени t2 включает следующие этапы: начинают подавать продукт с третьим анионным составом В3 в емкость с определенным расходом от первого значения времени t1, обеспечивают динамическое смешивание продуктов со вторым анионным составом В2 и третьим анионным составом В3, получают раствор от динамического смешивания; и подают раствор, полученный при динамическом смешивании, в реактор через емкость от первого значения времени t1 до второго значения времени t2, при первом значении времени t1 раствор, полученный при динамическом смешивании и подаваемый в реактор, представляет собой в основном продукт со вторым анионным составом В2, в то время как при втором значении времени t2 раствор, полученный при динамическом смешивании, представляет собой в основном продукт с третьим анионным составом В3.

В еще одном варианте осуществления изобретения, как показано на фиг. 6, поток продукта (а) имеет первый катионный состав A1 и второй катионный состав А2, во время стадии подачи продуктов с первым анионным составом B1 и вторым анионным составом В2 от начального значения времени t0 до первого значения времени t1 одновременно подают продукт с первым катионным составом A1 в реактор, который имеет постоянную концентрацию и/или расход. Во время стадии подачи продукта со вторым анионным составом В2 и третьим анионным составом В3 от первого значения времени t1 до второго значения времени t1 осуществляют подачу продукта с первым катионным составом A1 и вторым катионным составом А2 в реактор, при этом от продукта с первым катионным составом A1 постепенно переходят на продукт со вторым катионным составом А2. В частности, при первом значении времени t1 емкость заполняется продуктом с первым катионным составом A1, этап постепенного перехода от первого катионного состава A1 ко второму катионному составу А2 включает следующие этапы: начинают подавать продукт со вторым катионным составом А2 в емкость с определенным расходом от первого значения времени t1, обеспечивают динамическое смешивание продуктов с первым катионным составом A1 и вторым катионным составом А2; и подают раствор, полученный при динамическом смешивании, в реактор через емкость от первого значения времени t1 до второго значения времени t2, при первом значении времени t1 раствор, полученный при динамическом смешивании и подаваемый в реактор, представляет собой в основном продукт с первым катионным составом A1, в то время при втором значении времени t2 раствор, полученный при динамическом смешивании, представляет собой в основном продукт со вторым катионным составом А2.

Как описано выше, в одном варианте осуществления изобретения катионный состав изменяется от первого состава A1 до второго состава А2 постепенно в течение периода совместного осаждения. В другом варианте осуществления изобретения катионный состав резко меняется от первого состава A1 ко второму составу А2.

В одном варианте осуществления изобретения имеется только один катионный состав в потоке продукта (а), подаваемого в реактор от начала до конца. В другом варианте осуществления изобретения катионный состав изменяется от первого состава A1 до второго состава А2 для обеспечения подачи различных комбинаций переходных металлов.

Далее, первый катионный состав A1 и второй катионный состав А2 имеют состав: NixMnyCozMe1-x-y-z, где x+y+z≥0,9, z≤0,2, a "Me" - один или несколько дополнительных металлических элементов, выбранных из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al. В одном варианте осуществления изобретения z<0,05. В другом варианте z=0. В другом варианте "Me" - это Al, Mg, Zr, Ti или некоторая комбинация перечисленных выше элементов.

В условиях подачи, описанных выше, суспензия осажденных частиц будет собираться после завершения совместного осаждения, суспензия частиц обрабатывается с получением частиц прекурсора. Частица прекурсора имеет формулу: (NixMnyCozMe1-x-y-z) (СО3)а(ОН)2-2а, где x+y+z≥0,9, z≤0,2, 0≤а≤1, "Me" - это дополнительные металлические элементы, за исключением Ni, Mn и Со, такие как: Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al.

В некоторых вариантах осуществления изобретения первый катионный состав A1 и второй катионный состав А2 различны. В таких вариантах осуществления первый катионный состав A1 имеет катионный состав: NixMnyCozMei.x-y-z, где x+y+z≥0,9, 0,75≤х≤1; 0≤z≤0,1, "Me" - один или несколько дополнительных металлических элементов, выбранных из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al. Второй катионный состав А2 имеет катионный состав: NixMnyCozMe1-x-y-z, где x+y+z≥0,9, 0,3≤х≤0,7; 0,25≤у≤0,5, "Me" - один или несколько дополнительных металлических элементов, выбранных из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al.

В одном варианте осуществления изобретения, изменяя состав потока продукта (а), катионный состав будет непрерывно изменяться для всего или части материала, при этом получают катод, который имеет градиент концентрации катионов в виде переходных металлов. В одном варианте осуществления изобретения переходные металлы, то есть катионы, изменяются в течение всего процесса получения частицы. В другом варианте осуществления изобретения только часть частиц имеет линейный градиент переходно-металлических частиц в оболочке, частица имеет структуру ядро-оболочка анионного типа, остальные характеристики не изменяются. В еще одном варианте осуществления изобретения только часть частицы имеет нелинейный градиент переходно-металлических частиц в оболочке, частица имеет структуру ядро-оболочка анионного типа. В еще одном варианте осуществления изобретения только часть частицы имеет многопереходный градиент переходно-металлических частиц в оболочке, частица имеет структуру ядро-оболочка анионного типа. В еще одном варианте осуществления изобретения только часть частиц имеет ядро-градиентную оболочку на основе переходных металлических частиц, частица выполнена со структурой ядро-оболочка анионного типа. В еще одном варианте осуществления изобретения только часть частицы имеет ядро-градиент-оболочку на основе переходного металла, частица имеет структуру ядро-оболочка анионного типа.

В некоторых вариантах осуществления изобретения для получения полного градиента концентрации в частице прекурсора осуществляют подачу переходного металла, т.е. поток продукта (а), который обеспечивает первым катионным составом A1 и вторым катионным составом А2, имеет катионный состав: NixMnyCozMe1-x-y-z, где x+y+z≥0,9, z≤0,2, "Me" - один или несколько дополнительных металлических элементов, выбранных из группы, состоящей из Mg, Са, Zr, Ti, V, Cr, Fe, Cu и Al, для первого катионного состава A1 - 0,85≤х≤1; 0≤z≤0,1, для второго катионного состава А2 - 0,4≤х≤0,7; 0,25≤у≤0,5.

В одном варианте осуществления изобретения ключевыми моментами обработки для катионного состава является то, что начало градиента в ядро-градиентных периферийных частицах или изменение перехода для многопереходных катодных частиц может произойти в любой момент во время процесса получения частиц.

В одном варианте осуществления изобретения полноградиентная оболочка имеет градиент концентрации, когда от B1 имеется переход к В2. В другом варианте осуществления изобретения переход изменяется для частиц с многопереходным градиентом, при этом обеспечивается изменение, когда В1 равно В2.

Поток продукта (ei…zi) включает в себя дополнительные растворители, поверхностно-активные вещества или ингибиторы пенообразования. Например, растворителем является по меньшей мере один выбранный из следующих: этанол, изопропанол, ионные жидкости и т.п. В качестве ПАВ могут использоваться следующие: алкилсульфаты, такие как додецилсульфат натрия (ДСН), соединения алкил триметил аммония, такие как цетилтриметил аммония (ЦТА), гликоли, триглицериды. Ингибитором пенообразования является этанол.

В одном варианте осуществления изобретения добавка также подается в реактор. Добавка относится к солям металлов, отличных от Ni, Со и Mn, указанных как "Me". В одном варианте осуществления изобретения добавкой является Al2(SO4)3. В качестве добавки Al3+ будет осаждаться вместе с другими катионами. В таком варианте осуществления изобретения Al3+ может быть добавлен к частице прекурсора катода во время совместного осаждения без использования дополнительной хелатирующей добавки для замедления кинетики осаждения. Кроме того, в таком варианте осуществления изобретения частица прекурсора катода содержит большое количество материала, богатого Ni, в котором соотношение между Ni и переходным металлом больше 0,7, и еще включает добавку в виде Al без использования органической хелатирующей добавки. Толщина и глубина осаждения Al3+ в частицу прекурсора может быть проконтролирована и скорректирована в зависимости от времени, когда происходит изменение анионов при переходе на другой продукт, и времени подачи Al3+Зона осаждения сосуда хорошо перемешивается во время подачи и имеет Re>6400, при этом время перемешивания составляет от 0 до 1200 секунд. В одном варианте осуществления изобретения время смешивания составляет от 0 до 120 секунд. В другом варианте осуществления изобретения время смешивания составляет от 0 до 45 секунд. Температура зоны осаждения поддерживается в диапазоне от 30 до 80°С. В одном варианте осуществления изобретения температура зоны осаждения поддерживается в диапазоне от 45 до 60°С.

Было установлено, что твердые вещества с различными катионно-анионными парами имеют различную равновесную растворимость, что подтверждается продуктом растворимости, Ksp. При осаждении величина Ksp это термодинамический предел выпадения в осадок ионов металлов из раствора, на который оказывают влияние различные анионы и рН. Регулируя рН раствора и анион, можно регулировать осаждение и стабильность указанных катионов в твердой форме, что желательно для частиц прекурсора катода для лучшего контроля по выбору необходимых добавок, доступных для использования во время реакции совместного осаждения.

рН каждой зоны осаждения поддерживается в диапазоне 7-13. В одном варианте осуществления изобретения рН находится в диапазоне 9,5-12,5 при осаждении гидроксидов и в диапазоне 7-10 при осаждении карбонатов.

В одном варианте осуществления изобретения рН является постоянным независимо от вида аниона, подаваемого для совместного осаждения. В другом варианте осуществления изобретения рН начинает изменяться в тот момент, когда от первого анионного состава B1 начинают постепенно переходить на второй анионный состав В2.

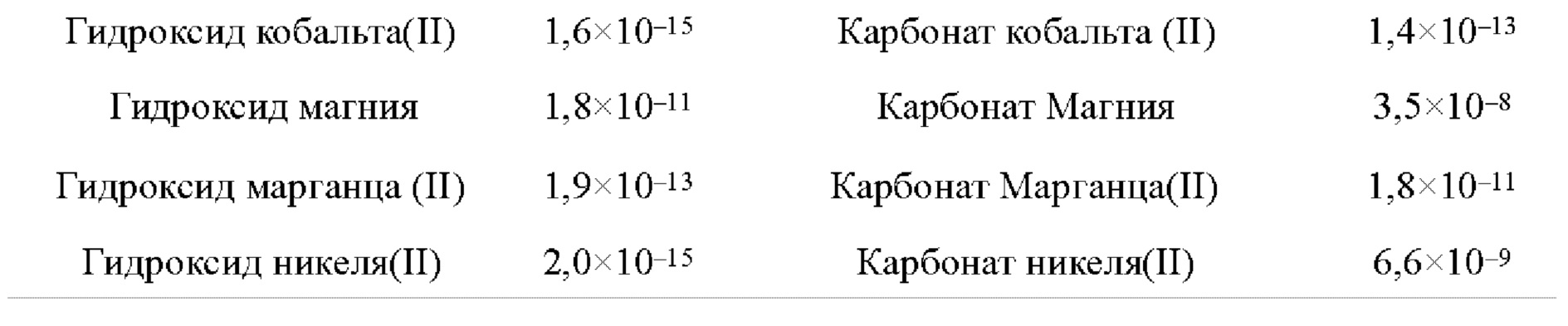

В таблице 1 приведены постоянные произведения растворимости (Ksp) карбонатных и гидроксидных материалов. Как очевидно из таблицы 1, произведение растворимости (Ksp) карбоната больше, чем произведение растворимости гидроксида. Теоретически при том же значении рН осаждается больше гидроксидных материалов, чем карбонатных. Ksp и рН обычно являются двумя основными факторами, определяющими растворимость вещества. В таблице 1 "(II)" означает, что валентность металлического элемента в осадке равна двум.

В другом варианте осуществления изобретения рН является постоянным независимо от вида аниона, подаваемого для совместного осаждения. В таком варианте осуществления изобретения как продукт с первым анионным составом B1, так и продукт со вторым анионным составом В2 имеют постоянный и одинаковый рН, например, в диапазоне 9-10,5.

В некоторых вариантах осуществления изобретения рН изменяется в течение периода времени, при котором от анионного состава осуществляют переход, от B1 на В2. Например, рН изменяется в течение периода времени, когда от гидроксида переходят на карбонат, поскольку первый анионный состав B1 это гидроксид, который имеет рН 10-14, а второй анионный состав В2 это карбонат, который имеет рН значительно ниже.

В некоторых вариантах осуществления изобретения рН постепенно изменяется в течение всей реакции или в течение определенного периода, в течение которого проводится реакция.

Способ получения частиц прекурсора дополнительно включает следующие конкретные этапы:

По истечении времени до окончания осаждения частицы осаждаются из зоны осаждения в суспензию.

Суспензию собирают в бак выдержки или непосредственно подают в твердожидкостное фильтрующее устройство для отделения частиц. Фильтрующее устройство может быть пластинчатым и рамным фильтром, патронным фильтром, центрифугой, вакуумным барабанным фильтром, напорным барабанным фильтром, гидроциклоном, нутч-фильтром, сгустителем или некоторой комбинацией устройств. Затем отфильтрованные осажденные частицы (т.е. осадок фильтра) промывают для удаления побочных продуктов солей реакций осаждения.

А затем осажденные частицы сушат в вакууме в атмосфере N2, Ar или воздуха в течение 3-24 часов в интервале 80-200°С, образуя таким образом частицы прекурсора.

После сушки осажденные частицы прекурсора контактируют и хорошо перемешиваются с источником лития с образованием смеси. Источник лития выбирают из гидроксида лития (т.е. LiOH), LiOH•H2O, карбоната лития (Li2CO3), LiNO3, ацетата лития, металлического лития или Li2O. В одном варианте осуществления изобретения источником лития является гидроксид лития. В другом варианте осуществления изобретения источником лития является карбонат лития.

В одном варианте осуществления изобретения молярное отношение между Li источника лития и катионом металла из потока продукта (а) находится в диапазоне 0,5-1,5. В другом варианте осуществления изобретения молярное соотношение составляет 0,9-1,15. В еще одном варианте изобретения молярное соотношение составляет 1,01-1,10.

После того как источник лития и осажденная частица прекурсора смешаны равномерно для получения смеси осуществляют прокаливание смеси при температуре 300-950°С, при котором несколько температур выдержки и скоростей их изменения могут иметь место. Например, сначала контролируют температуру на уровне 300-500°С в течение 2-20 часов, а затем повышают температуру до 700-850°С и поддерживают ее в течение 2-20 часов. Скорость изменения температуры при нагреве составляет от 0,5 до 10 градусов в минуту. В другом варианте осуществления изобретения скорость изменения температуры при нагреве составляет 2-5 градусов в минуту. Время прокаливания составляет от 2 часов до 48 часов.

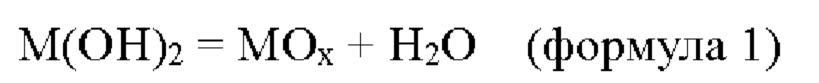

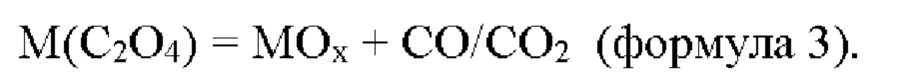

Во время прокаливания в приведенном выше способе вода может выделяться в интервале 0-800°С во время стадии прокаливания. Поскольку во время прокаливания прекурсоры подвергались разложению и/или окислению с получением требуемых продуктов, активных катодных частиц. На этапе прокаливания происходила следующая реакция по формулам 1-3, где М(ОН)2, М(СО3) и М(C2O4) - осажденные частицы из раствора, а М - металл:

В Таблицах 2 и 3 приведено количество воды в молях, выделяющейся при прокаливании 1 моля прекурсора М(ОН)2/МСО3 (т.е. процесс литиации) при использовании различных источников лития. Авторы установили, что при точном высвобождении количества воды осложняется выбор источника лития, очевидно, что частицы прекурсора с гидроксидом будут образовывать воду, в то время как присутствие карбонат- и оксалат-анионов приведет к образованию оксидов углерода.

Содержание воды, выделяющейся из прекурсора частиц катода и прекурсора Li, будет уменьшено при получении материала с градиентом анионного состава, поскольку вместо Н2О в реакциях разложения будет частично выделяться СО/СО2, как показывают Формулы 2 и 3.

Прокаливание проводят в атмосфере, выбранной из N2, воздуха, осушенного воздуха, кислорода или их комбинации. Температура прокаливания имеет решающее значение для материалов с градиентом концентрации, поскольку слишком высокая температура, слишком длительное прокаливание или комбинация этих двух факторов может вызвать такую сильную диффузию катионов, что градиент отсутствует в полученных активных катодных частицах.

Для характеристики и анализа осажденных активных катодных частиц, которые имеют градиент концентрации элементов, могут быть применена сканирующая электронная микроскопия, измерены пористость, плотность и размер частиц. Наличие градиента концентрации может быть подтверждено профилем распределения примеси по глубине или с помощью анализа поперечного сечения частицы и использованием линейного сканирования посредством энергодисперсионной рентгеновской спектроскопии или электронного электронного микроанализатора.

Осажденные и активные катодные частицы можно охарактеризовать с помощью распределения частиц по размерам D10, D50, D90. Средний диаметр Саутера d32 можно рассчитать по формуле

Пористость полученных активных катодных частиц может быть проанализирована с помощью анализа удельной поверхности по методу Брюнера-Эммета-Теллера и методу Баррета-Джойнера-Халенды.

Подготовленные активные катодные частицы могут быть использованы в литий-ионных аккумуляторах, в которых подготовленные катодные активные частицы включают Li и переходные металлы. В частности, в одном варианте осуществления подготовленные катодные активные частицы смешивают со связующим и проводящими частицами с образованием смеси суспензии. Смешанную суспензию далее заливают на металлическую фольгу с образованием электрода. Катод может быть использован в литий-ионном аккумуляторе.

Для проверки характеристик материала катода могут быть проведены испытания на заряд/разряд. Затем можно определить емкость материала, производительность при циклическом режиме работы, цикл зарядки, скорость зарядки и эффективность могут быть определены.

Пример 1

На фиг. 1 показан схематический вид устройства для получения активных катодных частиц. Как показано на фиг. 1, реакция проводится с осуществлением следующих этапов: Подают 3 л 0,5М водного раствора аммиака в 10-литровый стеклянный реактор с рубашкой, выполненный в виде бака с возможностью перемешивания при 500 об/мин. В то же время, подают газ N2 через раствор для удаления кислорода из воды и свободное пространство, оставляемое над раствором в реакторе, и нагревают раствор до 50°С посредством циркулирующей через рубашку реактора горячей воды. Помимо этого, чтобы контролировать рН, сообщают реактор с регулятором рН с подачей в реактор 10,6М раствора NaOH для поддержания рН при значении, равном 9.

В начале реакции готовят два катионных раствора сульфата металла по 0,65 л, одним из которых является 2М раствор с соотношением Ni:Mn:Co - 6:2:2, а другой- 2М раствор с соотношением Ni:Co - 90:10. Также осуществляют приготовление двух анионных растворов, один из которых является 1,5М раствором Na2CO3 объемом 0,9 л, а другой является 3М раствором NaOH объемом 0,9 л.

Осуществляют подачу первого катионного раствора, то есть 2М раствора сульфата металла с соотношением Ni:Co - 90:10, в реактор, при этом раствор предварительно загружен в лабораторный сосуд. Одновременно постепенно закачивают второй 2М катионный раствор сульфата металла с соотношением Ni:Mn:Co - 6:2:2 со скоростью 62,5 мл/ч в сосуд, который первоначально был заполнен первым катионным раствором, то есть 2М раствором сульфата металла с соотношением Ni:Co - 90:10.

Подают 0,9 л 3М раствора NaOH, одновременно закачивают 0,9 л 1,5М раствора Na2CO3 со скоростью 0,5 мл/мин к 0,9 л 3М раствору NaOH и смешивают оба.

Закачивают полученный смешанный раствор, полученный при динамическом смешивании NaOH/Na2CO3, в реактор со скоростью 1 мл/мин. По мере протекания реакции заданное значение рН снижается на 0,2 от исходного значения через 1/5 от общего времени реакции.

После реакции суспензию, образовавшуюся в реакторе, фильтруют и промывают обильным количеством деионизированной воды. Отфильтрованный осадок сушат при температуре 100°С в атмосфере азота в течение ночи, получая таким образом частицы прекурсора, как показано на фиг. 4. После этого анализируют характеристики полученных частиц прекурсора.

Пример 2

Условия реакции были такими же, как и в примере 1, разница между примерами 2 и 1 заключается в том, что первый 2М катионный раствор сульфата металла с соотношением Ni:Mn:Co - 71:15:14 первоначально присутствует в лабораторном сосуде в начале реакции, а второй катионный раствор, включающий 0,04М раствор сульфата алюминия и 2М раствор сульфата металла с соотношением Ni:Mn:Co - 71:15: 14, постепенно подают в первый катионный раствор, находящийся в лабораторном сосуде.

Характеристика частиц:

Для проверки структуры частиц используют сканирующий электронный микроскоп Хитачи SU8010, который обеспечивает использование фокусированного ионного пучка к поперечному сечению частиц с целью изучения структуры частиц. После исследования поперечного сечения используют энергорассеивающую рентгеновскую спектроскопию (ЭРС) для определения относительного расположения элементов внутри исследуемых частиц образца. Сканирование зон с использованием энергорассеивающей рентгеновской спектроскопии имеет разрешение 1 мкм.

На фиг. 7 отображено полученное с помощью сканирующей электронной микроскопии изображения поперечного сечения частицы прекурсора, изготовленной в соответствии с примером 1, треугольники 1 и 2 обозначают место, где проводится анализ зон с помощью энергорассеивающей рентгеновской спектроскопии. На фиг. 9 показано другое полученное с помощью ЭРС изображение поперечного сечения частицы прекурсора, изготовленной в соответствии с примером 2, треугольники 1 и 2 обозначают тоже, что и на фиг. 7. В Таблице 4 приведены результаты анализа с помощью ЭРС в зонах 1 и 2 РЭМ-изображений по примерам 1 и 2. В таблице 4 относительное содержание Ni:Mn:Co:Al рассчитано по атомным %.

Как показано на фиг. 7 и 9, частицы все имеют равномерную структуру от внутренней части к внешней, без границы раздела, присутствующей в частицах. Во-вторых, зона 1 располагается вблизи центра частицы, зона 2 - около периферии частицы.

Из таблицы 4 очевидно, что элемент Al присутствует как в центре, так и на периферии частиц по примеру 2, что позволяет предположить, что Al соосождается при получении частицы прекурсора при осуществлении настоящего способа. Кроме того, в частицах прекурсора, имеющих высокое содержание никеля, добавка Al входит в частицу без использования органических хелатирующих добавок, при этом настоящий способ позволяет экономить воду

Кроме того, полученная частица имеет низкое содержание кобальта, что может значительно снизить общую стоимость.

На фиг. 8 отображена интенсивность углерода в результате линейного сканирования с помощью ЭРС частицы прекурсора по варианту осуществления изобретения согласно примеру 1. На фиг. 10 показана интенсивность углерода в результате линейного сканирования с помощью ЭРС частиц прекурсора в варианте осуществления изобретения согласно примеру 2. На фиг. 8 и 10 отображено, что при линейном сканировании интенсивность С является низкой из-за низкого атомного веса углерода, поскольку СО32- удаляется с образованием СО2. Кроме того, когда расстояние увеличивается, интенсивность углерода постепенно уменьшается в обеих частицах, что показывает наличие градиента от внутренней части частицы к внешней.

С учетом вышеизложенного, способ, раскрытый в настоящем описании, имеет следующие преимущества:

Во-первых, твердые вещества с различными катионно-анионными парами имеют различную равновесную растворимость, что подтверждается постоянной растворимости Ksp.При осаждении величина Ksp это термодинамический предел выпадения в осадок ионов металлов из раствора, на который оказывают влияние различные анионы и рН. Регулируя рН раствора и анион, можно регулировать осаждение и стабильность указанных катионов в твердой форме, что желательно для частиц прекурсора катода для лучшего контроля по выбору необходимых добавок, доступных для использования во время реакции совместного осаждения.

Следовательно, добавки переходных металлов, за исключением Со, Mn и Ni, которые несовместимы с анионами ядра в условиях производства, могут быть легко добавлены к частице прекурсора в оболочку, и наоборот.

В частности, Al3+ может быть добавлен к частице прекурсора во время совместного осаждения при условии, что в растворе есть гидроксид, который обеспечивает осаждение Al3+; в таких условиях не требуется никаких дополнительных органических хелатирующих добавок для извлечения Al3+, и исключается замедление кинетики осаждения без хелатирующих агентов. При этом частицы прекурсора с высоким содержанием никеля могут содержать добавку в виде Al без использования органических хелатных добавок, частицы с высоким содержанием никеля имеют мольное отношение Ni к переходным металлам выше 0,7. Концентрацию Al3+, осажденного в частицах, можно регулировать в зависимости от времени подачи добавок с Al3+ и времени перехода на другой состав анионов.

Во-вторых, поскольку частица прекурсора является полноградиентной, градиент концентрации анионов обеспечивает плавный переход между различными анионными составами. Переход между составами обычно требует одновременной регулировки рН в реакторе, рН раствора может изменен достаточно легко по мере изменения концентрации аниона.

В-третьих, из-за подачи элементов Ni и Mn, Al и т.д. при проведении реакции содержание кобальта в частице прекурсора будет менее 20% от общей массы переходных металлов, и предпочтительно менее 5%, и более предпочтительно равно 0%. Из-за этого стоимость материалов значительно снижается.

В-четвертых, при прокаливании анионы СО3 или С2О4 выделяют газ СО/СО2, который создает неоднородную пористость внутри частиц. Поскольку концентрация анионов постепенно изменяется, пористость внутри частиц также будет постепенно увеличиваться, особенно вблизи поверхности частиц. Следовательно, у материала могут быть улучшены характеристики переноса при высокоскоростных электрохимических испытаниях.

В-пятых, содержание воды, выделяющейся из частиц прекурсора катода и источника Li, будет уменьшено при получении материала с градиентом анионного состава, поскольку СО/СО2 будет частично выделяться вместо Н2О в ходе реакций разложения.

Промышленная применимость

Способ по настоящему изобретению позволяет получить частицы прекурсора на основе переходных металлов и активные катодные частицы при осуществлении реакции совместного осаждения. Частицы прекурсора являются полноградиентными. Активная катодная частица может быть использована для производства катода литий-ионного аккумулятора.

Реферат

Изобретение относится к способу получения полноградиентных частиц прекурсора и к полученной таким способом полноградиентной частице прекурсора. Способ заключается в том, что осуществляют регулирование различных анионных составов и/или катионных составов путем постепенного перехода на продукты с другими составами, регулируют рН в соответствии с используемыми веществами, частицы осаждают с образованием суспензии, выделяют осажденные частицы, обрабатывают осадок водой и сушат с получением частиц прекурсора. После промывки и сушки частицы прекурсора смешивают с источником лития, после прокаливания получают активные катодные частицы. Активные катодные частицы могут быть использованы для производства катода литий-ионного аккумулятора. Техническим результатом является улучшение электрохимических характеристик, снижение коррозии технологического оборудования, снижение производственных затрат. 2 н. и 12 з.п. ф-лы, 12 ил., 4 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Активный материал катода для литиевых батарей, способ изготовления материала и литиевые батареи, включающие этот материал

Комментарии