Способ регулирования теплоты сгорания отходящих газов из установок для получения чугуна или для синтез-газа - RU2598062C2

Код документа: RU2598062C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу регулирования теплоты сгорания отходящих газов из установок для получения чугуна со встроенными установками для отделения СО2, причем по меньшей мере часть отходящих газов выводится из установки для получения чугуна в качестве утилизируемого газа, по обстоятельствам собирается в резервуар для утилизируемого газа и затем используется в газовой турбине для генерирования тепла, причем отходящий газ из газовой турбины подается в парогенератор, использующий тепло отходящих газов, для получения пара. Изобретение также может быть применено для регулирования теплоты сгорания синтез-газа из установок для получения синтез-газа со встроенными установками для отделения СО2, причем по меньшей мере часть синтез-газа выводится из установки для получения синтез-газа в качестве утилизируемого газа, однако не собирается в резервуаре для утилизируемого газа, а затем термически используется в газовой турбине, причем отходящий газ из газовой турбины подается в парогенератор, использующий тепло отходящих газов, для получения пара. Предметом изобретения также является установка для исполнения соответствующего изобретению способа.

УРОВЕНЬ ТЕХНИКИ

Для получения чугуна, которое также должно включать получение подобных чугуну продуктов, имеются по существу два известных общеупотребительных способа: доменный процесс и восстановительная плавка.

При доменном процессе сначала получается чугун из железной руды с помощью кокса. Кроме того, дополнительно может использоваться металлолом. После этого посредством дополнительных способов чугуна получается сталь. Железная руда в виде кусковой руды, окатышей или агломерата, вместе с восстановителем (главным образом коксом или также углем, например, в форме вдувания угольной пыли через фурму) и прочими компонентами (известняком, шлакообразующей добавкой и т.д.) смешивается в так называемую шихту и затем загружается в доменную печь. Доменная печь представляет собой металлургический реактор, в котором шихта в режиме противотока реагирует с горячим воздухом, так называемым горячим дутьем. В результате сгорания углерода из кокса образуются необходимые для реакции тепло и монооксид углерода и, соответственно, водород, который составляет значительную часть восстановительного газа и протекает сквозь шихту и восстанавливает железную руду. В результате образуются чугун и шлак, которые периодически выпускаются наружу.

В так называемой доменной печи с кислородным дутьем, которая также обозначается как доменная печь с рециркуляцией колошникового, или доменного, газа, в доменную печь вдувается кислородсодержащий газ с содержанием более 90 объемных процентов кислорода (О2) для газификации кокса или, соответственно, угля.

Для выходящего из доменной печи газа, так называемого колошникового, или доменного, газа, должна быть предусмотрена очистка газа (например, пылеуловитель и/или циклон в сочетании со скруббером мокрой очистки, установками с рукавными фильтрами или фильтрами горячего газа). Кроме того, в доменной печи с кислородным дутьем для возвращаемого в доменную печь колошникового газа, главным образом, предусмотрен компрессор, предпочтительно с доохладителем, а также устройство для удаления СО2 согласно прототипу главным образом с помощью процесса циклической адсорбции при переменном давлении.

Дополнительными опциями для конфигурации доменного процесса являются подогреватель для восстановительного газа и/или камера сгорания для частичного сгорания с кислородом.

Недостатками доменной печи являются требования, предъявляемые к исходным сырьевым материалам, и образование большого количества диоксида углерода. Применяемые носитель железа и кокс должны находиться в кусковой форме и быть твердыми, чтобы в столбе шихты оставалось достаточно много пустот, чтобы обеспечивать протекание через них вдуваемого дутья. Выбросы СО2 создают высокую нагрузку на окружающую среду. Поэтому предпринимаются попытки заменить доменный процесс другими способами. Здесь следует назвать получение губчатого железа на основе природного газа (технологии MIDREX, HYL, FINMET®), а также способы восстановительной плавки (процессы COREX® и FINEX®).

При восстановительной плавке применяется плавильный газогенератор, в котором получается горячий жидкий металл, а также по меньшей мере один восстановительный реактор, в котором сырьевой материал железной руды (кусковая руда, рудная мелочь, окатыши, агломерат) восстанавливается восстановительным газом, причем восстановительный газ генерируется в плавильном газогенераторе в результате газификации угля (и, по обстоятельствам, с небольшой долей кокса) с помощью кислорода (90% или более).

В способе восстановительной плавки, как правило, также предусмотрены:

- газоочистительные установки (с одной стороны, для колошникового газа из восстановительного реактора, с другой стороны, для восстановительного газа из плавильного газогенератора),

- компрессор, предпочтительно с доохладителем, для возвращаемого в восстановительный реактор восстановительного газа,

- устройство для отделения СО2, согласно прототипу главным образом с помощью процесса циклической адсорбции при переменном давлении,

- а также, необязательно, подогреватель для восстановительного газа и/или камера сгорания для частичного сожжения с кислородом.

Процесс COREX® представляет собой двухстадийный способ восстановительной плавки (по-английски: процесс прямого получения жидкого металла восстановительной плавкой руды). Восстановительная плавка сочетает процесс прямого восстановления (предварительного восстановления железа в губчатое железо) с процессом плавки (основное восстановление).

Точно так же известный способ FINEX® по существу соответствует способу COREX®, правда, железная руда вводится в виде рудной мелочи.

Изобретение может быть использовано не только при получении чугуна, но также в установках для получения синтез-газа. Все синтез-газы представляют собой содержащие водород и по большей части также СО-содержащие газовые смеси, которые должны использоваться в реакции синтеза. Синтез-газы могут быть получены из твердых, жидких или газообразных сырьевых материалов. В частности, сюда входят газификация угля (уголь вводится в реакцию с водяным паром и/или кислородом с образованием водорода и СО) и получение синтез-газа из природного газа (преобразование метана с водяным паром и/или кислородом в водород и СО). В случае газификации угля целесообразным является исключение накопителя утилизируемого газа, который предусмотрен после установок для получения чугуна, поскольку синтез-газ под высоким давлением (главным образом > 20 бар (2 МПа, манометрических), предпочтительно около 40 бар (4 МПа, манометрических)) также может быть немедленно использован в газовой турбине, где, как правило, требуется давление газа около 20-25 бар (2,0-2,5 МПа, манометрических). Правда, обогащенный СО2 остаточный газ из установки для отделения СО2 должен быть с помощью компрессора подвергнут сжатию до давления потока синтез-газа.

Когда при получении чугуна или при получении синтез-газа необходимо сократить выбросы диоксида углерода (СО2) в атмосферу, он должен быть отделен от отходящих газов производства чугуна или, соответственно, синтез-газа и аккумулирован в связанной форме (по-английски: улавливание и секвестрация СО2 (CCS)).

Для отделения СО2 до сих пор главным образом применяется циклическая адсорбция при переменном давлении (по-английски: PSA - циклический адсорбционный процесс при переменном давлении), в частности, также вакуумная циклическая адсорбция при переменном давлении (по-английски: VPSA - вакуумный циклический адсорбционный процесс при переменном давлении). Циклическая адсорбция при переменном давлении представляет собой способ физического селективного разделения газовых смесей под давлением. В качестве молекулярных сит используются специальные пористые материалы (например, цеолиты, активированный уголь, активированный оксид кремния (SiO2), активированный оксид алюминия (Al2O3) или эти материалы в комбинации), чтобы адсорбировать молекулы соответственно их адсорбционным способностям и/или их кинетическому диаметру. В процессе PSA используется то, что газы в различной степени адсорбируются на поверхностях. Газовая смесь вводится в колонну под точно заданным давлением. При этом нежелательные компоненты (здесь СО2 и Н2О) адсорбируются и ценное вещество (здесь СО, Н2, СН4) протекает через колонну практически беспрепятственно. Как только адсорбент достигает полного насыщения, давление сбрасывается и колонна подвергается обратной продувке. При эксплуатации (V)PSA-установки требуется электрический ток для предварительного сжатия обогащенного СО2 возвращаемого газа.

Поток газообразного продукта после циклической адсорбции при переменном давлении, который содержит ценное вещество, в случае отходящих газов из производства чугуна содержит еще около 2-6% по объему СО2. Но поток остаточного газа (по-английски: остаточный газ) из (V)PSA-установки всегда имеет еще сравнительно высокое содержание восстанавливающих газов (например, СО, Н2), которые теряются для производства чугуна.

Поток остаточного газа после циклической адсорбции при переменном давлении, который содержит нежелательные компоненты, в случае отходящих газов из производства чугуна обычно имеет следующий состав:

Остаточный газ не может быть просто использован для получения тепловой энергии, поскольку он - вследствие низкой и/или переменной примерно на ±50% теплоты сгорания - для этого должен бы быть обогащен другими горючими материалами. Он может быть почти целиком примешан к так называемому утилизируемому газу, который представляет собой ту часть технологического газа, которая выводится из процесса производства чугуна или, соответственно, синтез-газа и применяется для других целей, например в качестве топлива комбинированной газопаротурбинной электростанции, которая также называется электростанцией комбинированного цикла (по-английски: электростанция комбинированного цикла, сокращенно ССРР). Компоненты утилизируемого газа при производстве чугуна могут быть такими:

- колошниковый газ и/или генераторный газ из доменной печи, восстановительного реактора (реактора с псевдоожиженным слоем) или восстановительной шахтной печи (реактора с неподвижным слоем),

- так называемый отходящий газ из восстановительного реактора (реактора с псевдоожиженным слоем),

- так называемый избыточный газ (по-английски: избыточный газ) из плавильного газогенератора.

Однако примешивание остаточного газа из установки для отделения СО2 к утилизируемому газу является целесообразным только тогда, когда теплота сгорания утилизируемого газа является настолько высокой, что после примешивания остаточного газа не снижается до уровня менее значения, которое является слишком малым для последующего применения.

Следствием снижения теплоты сгорания утилизируемого газа является сокращение коэффициента полезного действия снабжаемой утилизируемым газом электростанции, например, в случае электростанции комбинированного цикла вследствие высокой степени сжатия газообразного топлива и более низкого коэффициента полезного действия газовой турбины. В случае паротурбинной электростанции или отопительного котла во время сгорания снижалась бы температура пламени.

Если примешивание остаточного газа из установки для отделения СО2 к утилизируемому газу нецелесообразно, то до сих пор он целиком сжигался в факеле. Это является недостатком не только в том, что теряется образующееся при сожжении в факеле тепло, но и в том, что вследствие неполного сгорания остаточного газа в факеле могут возникать значительные газовые выбросы в форме монооксида углерода СО, сероводорода H2S и т.д.

Еще одна проблема при использовании утилизируемого газа из установок для производства чугуна или синтез-газа состоит в том, что колеблется теплота сгорания утилизируемого газа. Поэтому утилизируемый газ перед поступлением к потребителю, такому как электростанция, аккумулируется в резервуаре для утилизируемого газа с большим объемом, например, с величиной порядка 100000 м3, чтобы выравнивать состав газа. Для достижения постоянной теплоты сгорания при диапазоне колебаний ±1-2% до сих пор при колебаниях теплоты сгорания от желательного постоянного значения в сторону повышения примешивался отбросный азот из установки для разделения воздуха. При отклонениях теплоты сгорания в сторону снижения примешивался коксовый газ (например, из пиролиза каменного угля с образованием кокса для доменной печи).

Соответствующий способ выравнивания теплоты сгорания показан в патентном документе АТ 507525 В1. Согласно этой публикации утилизируемый газ подается в накопительное устройство, где производится регулирование теплоты сгорания, согласно чему теплота сгорания повышается путем добавления газа металлургических печей или природного газа и снижается добавлением азота или, соответственно, водяного пара.

Согласно патентному документу АТ 507525 В1, поступающий остаточный газ (отбросный газ) из установки для отделения СО2 собирается в собственном накопительном устройстве, причем это ведет к выравниванию теплоты сгорания сохраняемого остаточного газа. Аккумулированный остаточный газ сначала подается в использующий тепло отходящих газов парогенератор, где посредством сжигания остаточного газа получается пар, который приводит в движение паровую турбину и генератор. К остаточному газу в накопительном устройстве может быть добавлена часть утилизируемого газа, которая прошла через турбодетандер.

Хотя в варианте исполнения согласно патентному документу АТ 507525 В1 предотвращается сожжение остаточного газа в факеле, все же остается недостаток в том, что для регулирования теплоты сгорания утилизируемого газа используется высококачественное газообразное топливо, такое как присутствующий в установке газ металлургических печей или специально подводимый, не имеющийся в установке природный газ.

Поэтому задача изобретения состоит в том, чтобы получить в распоряжение способ регулирования теплоты сгорания утилизируемого газа, который обходится незначительным добавлением высококачественных газообразных топлив.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача решена с помощью способа согласно Пункту 1 патентной формулы, сообразно чему к утилизируемому газу до поступления в газовую турбину, в частности, по обстоятельствам до подсоединенного перед газовой турбиной резервуара для утилизируемого газа, в зависимости от теплоты сгорания утилизируемого газа после добавления остаточного газа, в частности после резервуара для утилизируемого газа, примешивается по меньшей мере часть остаточного газа из установки для отделения СО2, причем содержание остаточного газа повышается, когда теплота сгорания утилизируемого газа повышается сверх предварительно заданной максимальной теплоты сгорания, и содержание остаточного газа снижается, когда теплота сгорания утилизируемого газа сокращается ниже предварительно заданной минимальной теплоты сгорания.

Как правило, желательное значение теплоты сгорания утилизируемого газа, которое зависит от применяемой газовой турбины, регламентируется, как и диапазон колебаний, чтобы фактическая теплота сгорания при работе могла отклоняться от желательного значения теплоты сгорания. Верхний конец диапазона колебаний представляет предварительно заданную максимальную теплоту сгорания, нижний конец представляет предварительно заданную минимальную теплоту сгорания. Когда диапазон колебаний не задан, тогда минимальное значение теплоты сгорания совпадает с максимальным значением.

Регулирование теплоты сгорания с помощью добавляемого количества остаточного газа возможно в течение большей части времени эксплуатации. Но дополнительно может быть предусмотрено, что утилизируемый газ с примешанным остаточным газом перед газовой турбиной пропускается через накопительный резервуар. Кроме того, в этом накопительном резервуаре подводимый к накопительному резервуару газ смешивается со смесью из утилизируемого газа и остаточного газа.

Так, например, может быть предусмотрено, что при снижении теплоты сгорания ниже предварительно заданного минимального значения перед газовой турбиной дополнительно, например до и/или после накопительного резервуара, добавляется горючий газ. В качестве горючего газа подразумевается газ, который по большей части содержит сгораемый газ. Типичными горючими газами являются природный газ, сжиженный газ (LNG, по-английски сжиженный природный газ), коксовый газ.

Если же теплота сгорания возрастает, то может быть предусмотрено, что - дополнительно к остаточному газу - при превышении предварительно заданного максимального значения теплоты сгорания перед газовой турбиной, например до и/или после накопительного резервуара, добавляется негорючий газ. В качестве негорючего газа подразумевается газ, который по большей части содержит негорючий газ. Типичными негорючими газами являются азот или водяной пар.

Та часть остаточного газа, которая не примешивается к утилизируемому газу, в случае производства чугуна может быть направлена в газовую сеть металлургического завода. Газовая сеть металлургического комбината включает все трубопроводы для газов, которые образуются на металлургическом заводе или генерируются для выплавки металла из руды, тем самым, например, газ для сушки сырьевого материала (железной руды, угля) или газ, который из металлургического завода направляется в обычную электростанцию с отопительным котлом в качестве топлива. Разумеется, составными частями газовой сети металлургического завода также являются газовая сеть для доменного газа, колошникового газа или генераторного газа, отходящего газа и избыточного газа. В идеальном случае остаточный газ добавляется к доменному газу, так как величина теплоты сгорания находится в том же диапазоне (усредненная теплота сгорания находится в диапазоне от 2000 до 4000 кДж/нм3). Часть остаточного газа, которая не примешивается к утилизируемому газу, также может быть выведена на сожжение в факеле.

В случае неисправности или недостаточном отборе остаточного газа через газовую сеть металлургического завода остаточный газ может быть посредством регулировочного клапана также направлен на сожжение в факеле.

Согласно настоящему изобретению утилизируемый газ может содержать по меньшей мере один из следующих отходящих газов:

- колошниковый газ из доменной печи, в частности из доменной печи с кислородным дутьем, действующей в режиме рециркуляции колошникового газа,

- отходящий газ из плавильного газогенератора установки для восстановительной плавки, который также называется избыточным газом,

- отходящий газ по меньшей мере из одного восстановительного реактора установки для восстановительной плавки, который также называется отходящим газом, или из восстановительной шахтной печи,

- отходящий газ по меньшей мере из одного реактора с неподвижным слоем для предварительного нагревания и/или восстановления оксидов железа и/или железосодержащих брикетов установки для восстановительной плавки, который также называется колошниковым газом,

- синтез-газ из установки для получения синтез-газа.

Соответствующая изобретению установка для исполнения способа включает по меньшей мере:

- установку для получения чугуна со встроенной установкой для отделения СО2 или установку для получения синтез-газа со встроенной установкой для отделения СО2,

- трубопровод для утилизируемого газа, через который может быть выведена часть отходящего газа или, соответственно, синтез-газа в качестве утилизируемого газа из установки для получения чугуна или, соответственно, получения синтез-газа,

- по обстоятельствам, резервуар для утилизируемого газа, в котором может быть собран утилизируемый газ, а также

- газовую турбину, в которой утилизируемый газ может быть использован для генерирования тепловой энергии,

- парогенератор, использующий тепло отходящих газов, в котором отходящий газ из газовой турбины может быть применен для получения пара.

Она отличается тем, что установка для отделения СО2 связана с трубопроводом для утилизируемого газа таким образом, что к утилизируемому газу перед газовой турбиной, в частности по обстоятельствам до подсоединенного перед газовой турбиной резервуара для утилизируемого газа, может быть примешана по меньшей мере часть остаточного газа из установки для отделения СО2 и что после добавления остаточного газа, в частности после резервуара для утилизируемого газа, предусмотрен измерительный прибор для измерения теплоты сгорания утилизируемого газа.

Соответственно описанным выше вариантам способа может быть предусмотрено, что - при необходимости после резервуара для утилизируемого газа - и перед газовой турбиной предусмотрен накопительный резервуар.

До и/или после накопительного резервуара может быть предусмотрен по меньшей мере один подводящий трубопровод для горючего газа, равным образом как по меньшей мере один подводящий трубопровод для негорючего газа.

В отношении той части остаточного газа, которая не примешивается к утилизируемому газу, в случае производства чугуна может быть предусмотрен трубопровод, который присоединен к газовой сети металлургического завода, предпочтительно в газовую сеть доменного газа или в трубопровод к факелу.

Как правило, к трубопроводу для утилизируемого газа присоединен по меньшей мере один трубопровод, с помощью которого в трубопровод для утилизируемого газа может быть подведен:

- колошниковый газ из доменной печи, в частности из доменной печи с кислородным дутьем, действующей в режиме рециркуляции колошникового газа,

- отходящий газ из плавильного газогенератора установки для восстановительной плавки,

- отходящий газ по меньшей мере из одного восстановительного реактора или из восстановительной шахтной печи установки для восстановительной плавки,

- отходящий газ по меньшей мере из одного реактора с неподвижным слоем для предварительного нагревания и/или восстановления оксидов железа и/или железосодержащих брикетов установки для восстановительной плавки,

- синтез-газ из установки для получения синтез-газа.

С помощью соответствующего изобретению способа и, соответственно, соответствующего изобретению устройства может быть сэкономлен высококачественный горючий газ, такой как природный газ, сжиженный газ или коксовый газ, одновременно может быть отрегулирована теплота сгорания утилизируемого газа сообразно параметрам газовой турбины и тем самым может быть достигнут более высокий коэффициент полезного действия газовой турбины. Благодаря примешиванию остаточного газа из установки для отделения СО2 к утилизируемому газу может быть направлено на сожжение в факеле меньшее или вообще никакое количество остаточного газа. Поэтому энергия остаточного газа может быть в большей степени преобразована в электрическую энергию, причем газовые выбросы не сгоревшего в факеле остаточного газа снижаются или в лучшем случае вообще устраняются.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Далее изобретение более подробно разъясняется с помощью примерных и схематических фигур.

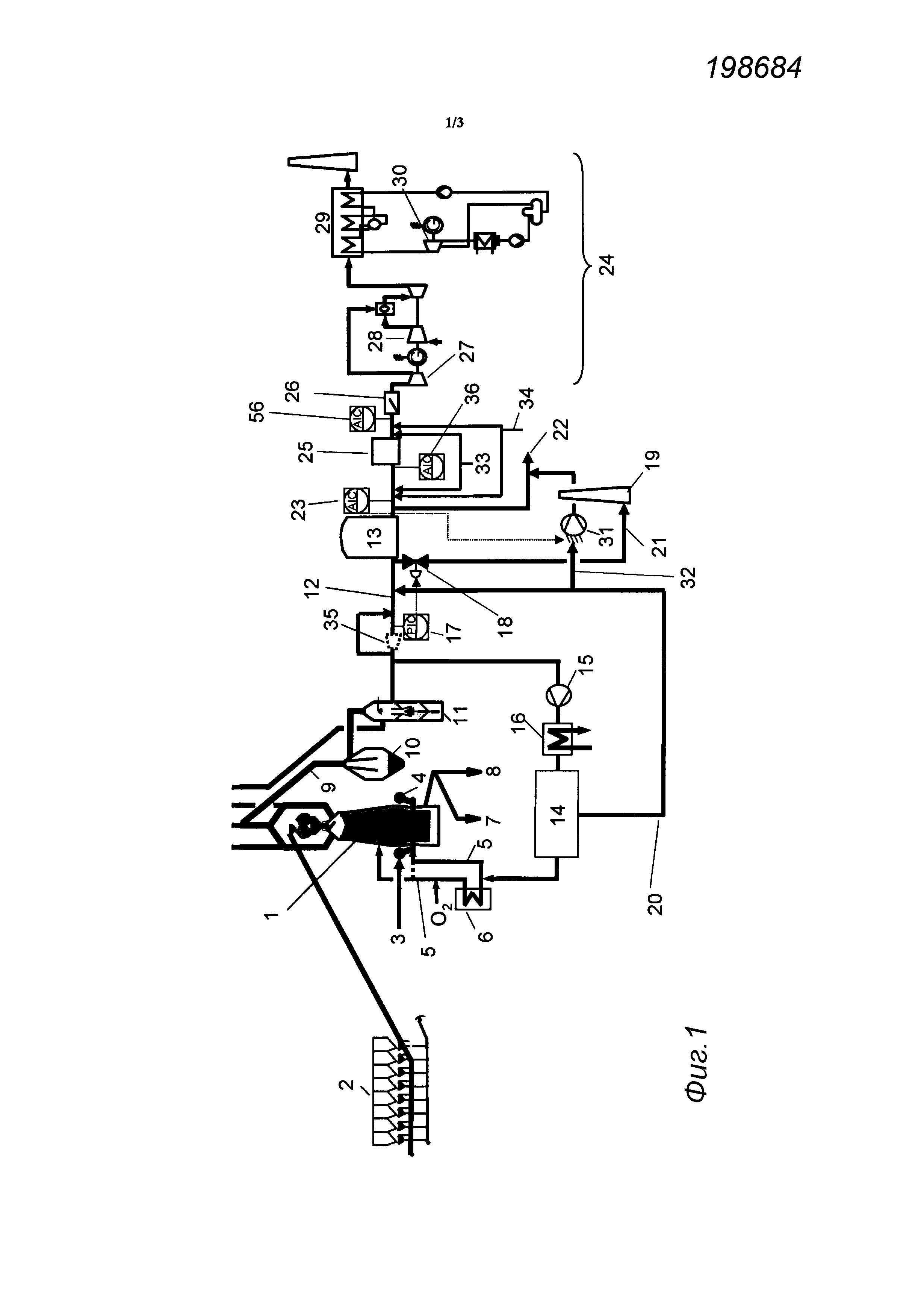

Фиг.1 показывает соответствующую изобретению установку с доменной печью.

Фиг.2 показывает соответствующую изобретению установку с установкой для процесса FINEX®.

Фиг.3 показывает соответствующую изобретению установку с установкой для процесса COREX®.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 представлена доменная печь 1 с кислородным дутьем, действующая в режиме рециркуляции колошникового газа, в которую подается железная руда из агломерационной установки 2, а также кокс (не показан).

Кислородсодержащий газ 3 с содержанием кислорода > 90% по объему вводится в кольцевой трубопровод 4, а также в доменную печь 1 подается подогретый в печи 6 для восстановительного газа восстановительный газ 5 вместе с холодным или предварительно подогретым кислородом О2. Шлак 7 и чугун 8 выводятся снизу. На верхней стороне доменной печи 1 отбирается колошниковый, или доменный, газ 9 и предварительно очищается в пылеуловителе или циклоне 10 и еще раз очищается в скруббере 11 мокрой очистки (или рукавном фильтре или, соответственно, фильтрационной системе для горячих газов). Очищенный таким образом колошниковый, или доменный, газ может быть, с одной стороны, выведен из системы доменной печи непосредственно в качестве утилизируемого газа 12 и направлен в резервуар 13 для утилизируемого газа, с другой стороны, может быть введен в установку для отделения СО2, которая здесь выполнена как установка для циклической абсорбции СО2 при переменном давлении, сокращенно обозначенная как PSA-установка 14, причем очищенный колошниковый, или доменный, газ сначала подвергается сжатию в компрессоре 15 до давления около 2-6 бар (0,2-0,6 МПа, манометрических) и охлаждению в доохладителе 16 до температуры около 30-60ºС.

PSA-установка 14 известна в современной технологии и поэтому не нуждается здесь в дополнительном разъяснении.

Согласно изобретению остаточный газ 20 здесь, по меньшей мере частично, вводится в утилизируемый газ 12 перед резервуаром 13 для утилизируемого газа и смешивается с ним. В случае абсорбционной установки для отделения СО2 - полностью или частично - он мог бы быть либо опять выпущен в атмосферу после очистки от H2S, и/или подвергнут дополнительному сжатию для сжижения СО2, чтобы затем быть утилизированным или, например, направленным на подземное захоронение или чтобы быть использованным в качестве замены азота в производстве железа. В случае (V)PSA-процесса для удаления СО2 и секвестрации, как правило, требуется дополнительная обогатительная установка для концентрирования потока СО2.

Кинетическая внутренняя энергия утилизируемого газа 12 может быть также использована в турбодетандере 35 (по-английски: газовая утилизационная бескомпрессорная турбина), который в этом примере размещен перед резервуаром 13 для утилизируемого газа и подводящим трубопроводом для остаточного газа 20. Предусмотрен соответствующий обводной трубопровод для утилизируемого газа 12 мимо турбодетандера 35, если утилизируемый газ 12 - например, в случае остановки турбодетандера на техническое обслуживание - не должен пропускаться через турбодетандер 35. Давление утилизируемого газа 12 после турбодетандера 35 и перед подводящим трубопроводом для остаточного газа 20 измеряется манометром 17, и в зависимости от измеренного давления или уровня в резервуаре для утилизируемого газа приводится в действие клапан 18 в трубопровод 21 для направления утилизируемого газа к факелу 19: если давление утилизируемого газа 12 или уровень в резервуаре для утилизируемого газа превышает предварительно заданное значение, то по меньшей мере часть его направляется в факел 19 и там сжигается, остальное количество пропускается в резервуар 13 для утилизируемого газа.

Утилизируемый газ из резервуара 13 для утилизируемого газа направляется в электростанцию 24 комбинированного цикла в качестве топлива, а именно, необязательно, через накопительный резервуар 25 и, необязательно, фильтр 26. Утилизируемый газ подается в компрессор 27 для горючего газа и затем на газовую турбину 28. Отбросное тепло из газовой турбины используется в котле-утилизаторе 29 для парового контура с паровой турбиной 30.

Неиспользуемый в электростанции 24 комбинированного цикла утилизируемый газ 22 может быть выведен после резервуара 13 для утилизируемого газа и направлен в газовую сеть металлургического завода, где он может быть применен для других целей, например для высушивания сырьевых материалов (сушки угля, угольной мелочи или руды), или же он может быть использован в качестве топлива для обычного получения тепла (например, в паротурбинной электростанции, паровом котле и т.д.). Выведение неиспользованного утилизируемого газа 22 может быть выполнено через не показанный здесь регулировочный клапан в трубопровод 22 для неиспользованного утилизируемого газа.

После резервуара 13 для утилизируемого газа и после выводящего трубопровода 22 для неиспользованного утилизируемого газа предусмотрен первый измерительный прибор 23 для измерения теплоты сгорания. В зависимости от измеренного им значения регулируется вентилятор 31, который размещен в трубопроводе 32 для остаточного газа. Этот трубопровод 32 ответвляется от трубопровода 20 для остаточного газа перед его присоединением к трубопроводу 12 для утилизируемого газа и ведет к трубопроводу 22 для неиспользованного утилизируемого газа. Когда значение теплоты сгорания утилизируемого газа повышается сверх предварительно заданной максимальной теплоты сгорания, тогда мощность нагнетания вентилятором 31 снижается таким образом, что меньшее количество остаточного газа засасывается в трубопровод 32 и тем самым меньшее количество остаточного газа попадает в неиспользованный утилизируемый газ 22. Тем самым большее количество остаточного газа попадает в резервуар 13 для утилизируемого газа и теплота сгорания утилизируемого газа снижается.

Вместо вентилятора 31 также может быть использован просто регулировочный клапан, который на основе измеренного первым измерительным прибором 23 значения отрегулирован на измерение теплоты сгорания и который усиливает поступление остаточного газа 20 в утилизируемый газ 12 и тем самым в резервуар 13 для утилизируемого газа.

Однако, когда теплота сгорания утилизируемого газа сокращается ниже предварительно заданного минимального значения теплоты сгорания, тогда мощность нагнетания вентилятором 31 повышается (или соответствующий регулировочный клапан полностью или частично открывается), так что большее количество остаточного газа засасывается и, соответственно, подводится в трубопровод 32 и тем самым большее количество остаточного газа попадает в неиспользованный утилизируемый газ 22. В результате этого меньшее количество остаточного газа попадает в резервуар 13 для утилизируемого газа и теплота сгорания утилизируемого газа повышается.

В случаях крайней необходимости также может быть открыт не показанный здесь регулировочный клапан, который направляет остаточный газ в факел 19 для сожжения.

Давление в основании факела 19 является меньшим чем примерно 5 кПа (манометрических). Это давление опять же является меньшим, чем давление утилизируемого газа 12, которое, как правило, составляет между 8 и 12 кПа (манометрических), причем давление утилизируемого газа 12 вследствие потерь напора в трубопроводах на величину около 1-3 кПа (манометрических) снижается до давления 7-9 кПа (манометрических) в резервуаре 13 для утилизируемого газа.

Поскольку трубопроводная система, включающая трубопровод 20 для остаточного газа, а также трубопровод 32, во время всего производственного процесса остается присоединенной к трубопроводной системе для утилизируемого газа 12, также не изменяется давление десорбции для PSA-установки 14. Тем самым в результате соответствующего изобретению технического решения это не ведет ни к какому ухудшению в работе PSA-установки 14.

Поскольку регулирование теплоты сгорания с помощью вентилятора 31 или, соответственно, регулировочного клапана для остаточного газа не всегда должно быть достаточным, после резервуара 13 для утилизируемого газа и после первого измерительного прибора 23 для измерения теплоты сгорания по обстоятельствам дополнительно размещен еще и накопительный резервуар 25, в котором утилизируемый газ 12, который при необходимости уже смешан с остаточным газом 20, может быть смешан с другими дополнительными газами. Для этого между первым измерительным прибором 23 для измерения теплоты сгорания и накопительным резервуаром 25 размещен подводящий трубопровод 33 для горючего газа (например, природного газа, сжиженного газа, коксового газа), а также подводящий трубопровод 34 для негорючего газа 34 (например, азота, такого как отбросный азот из установки для разделения воздуха, или водяной пар). С помощью этих подводящих трубопроводов теперь может быть подведен горючий газ, если даже без добавления остаточного газа теплота сгорания не может быть повышена сверх предварительно заданного минимального значения теплоты сгорания. Аналогично, может быть подведен негорючий газ, когда даже при добавлении всего остаточного газа теплота сгорания не может быть снижена до уровня ниже предварительно заданного максимального значения теплоты сгорания.

После этих обоих подводящих трубопроводов, однако, перед накопительным резервуаром 25 предусмотрен второй измерительный прибор 36 для измерения теплоты сгорания. Он контролирует, удалось ли с помощью размещенных до него подводящих трубопроводов 33, 34 отрегулировать теплоту сгорания на величину между предварительно заданными минимальным и максимальным значениями теплоты сгорания. Если нет, то с помощью размещенных после накопительного резервуара 25 подводящих трубопроводов 33, 34 может быть вновь подведен горючий газ или негорючий газ. Достигнутая таким образом теплота сгорания определяется с помощью третьего измерительного прибора 56 для измерения теплоты сгорания. Этот измерительный прибор 56 предусмотрен после подводящих трубопроводов 33, 34, которые расположены после накопительного резервуара 25 и перед газовым компрессором 27, здесь также перед фильтром 26.

Типичная теплота сгорания остаточного газа из PSA-установки 14 составляет 700-900 ккал/нм3 (2,93-3,76 МДж/норм.м3), теплота сгорания отходящего газа из установки для FINEX®-процесса, который выводится как утилизируемый газ 12, составляет 1300-1800 ккал/нм3 (5,43-7,52 МДж/норм.м3). Значение необходимой для газовой турбины 28 теплоты сгорания находится в диапазоне теплоты сгорания утилизируемого газа 1300 ккал/нм3 (5,43 МДж/норм.м3), с типичным допустимым диапазоном колебаний теплоты сгорания +/- 20 ккал/нм3 (83,6 кДж/норм.м3). В этом случае предварительно заданное минимальное значение теплоты сгорания составляло бы 1280 ккал/нм3 (5,35 МДж/норм.м3), и предварительно заданное максимальное значение теплоты сгорания составляло бы 1320 ккал/нм3 (5,52 МДж/норм.м3). Необходимая для газовой турбины 28 теплота сгорания зависит от типа газовой турбины.

Смешанный с остаточным газом утилизируемый газ перед газовой турбиной 27 и, по обстоятельствам, после накопительного резервуара 25 подвергается тщательной очистке в сепараторе 26 для отделения твердых веществ.

Фиг.2 показывает соответствующее изобретению соединение между FINEX®-установкой, с одной стороны, и электростанцией 24 комбинированного цикла вместе с предварительно присоединенным резервуаром 13 для утилизируемого газа, с другой стороны, причем последний выполнен в точности таким же, как на фиг.1.

Электростанция 24 снабжается утилизируемым газом 12 из FINEX®-установки, который может быть промежуточно запасен в резервуаре 13 для утилизируемого газа. Неиспользуемый в электростанции 24 утилизируемый газ 22 опять же может быть выведен в газовую сеть металлургического завода, например, для высушивания сырьевых материалов.

В этом примере FINEX®-установка имеет четыре восстановительных реактора 37-40, которые выполнены как реакторы с псевдоожиженным слом и загружаются рудной мелочью. Рудная мелочь и добавки 41 подаются в установку 42 для сушки руды и оттуда сначала в четвертый реактор 37, затем они поступают в третий 38, второй 39 и, наконец, в первый восстановительный реактор 40. Однако вместо четырех реакторов 37-40 с псевдоожиженным слоем могут также присутствовать только три.

В режиме противотока в рудную мелочь подается восстановительный газ 43. Он вводится в дно первого восстановительного реактора 40 и выходит из его верхней стороны. Прежде чем он поступит снизу во второй восстановительный реактор 39, он может быть еще подогрет кислородом О2, также между вторым 39 и третьим 38 восстановительным реактором.

Отходящий газ 44 из восстановительных реакторов очищается в скруббере 47 мокрой очистки и в качестве утилизируемого газа 12, как описано выше, далее используется в подсоединенной ниже по потоку электростанции 24 комбинированного цикла.

Восстановительный газ 43 генерируется в плавильном газогенераторе 48, в который, с одной стороны, вводится уголь в форме кускового угля 49 и угля 50 в порошкообразном виде - этот вместе с кислородом О2, в который, с другой стороны, добавляется предварительно восстановленная в восстановительных реакторах 37-40 и сформованная в брикеты в установке 51 для брикетирования железа железная руда в горячем состоянии (по-английски: HCI, горячее уплотненное железо). При этом железосодержащие брикеты транспортером 52 подаются в накопительный резервуар 53, который выполнен как реактор с неподвижным слоем, где железосодержащие брикеты при необходимости предварительно подогреваются и восстанавливаются подвергнутым грубой очистке генераторным газом 54 из плавильного газогенератора 48. Здесь также могут быть загружены холодные железосодержащие брикеты 65. Затем железосодержащие брикеты и, соответственно, оксиды железа загружаются сверху в плавильный газогенератор 48. Из установки 51 для брикетирования железа также может быть выведено низковосстановленное железо (по-английски LRI = низковосстановленное железо).

Уголь подвергается газификации в плавильном газогенераторе 48, образуется газовая смесь, которая состоит главным образом из СО и H2, и выводится в качестве восстановительного газа (генераторного газа) 54, и частичный поток в качестве восстановительного газа 43 подается в восстановительные реакторы 37-40. Расплавленные в плавильном газификаторе 48 горячие металл и шлак выводятся, см. стрелку 58.

Выведенный из плавильного газогенератора 48 генераторный газ 54 подается сначала в сепаратор 59, чтобы осадить уносимую пыль и возвратить пыль через пылеугольную горелку в плавильный газогенератор 48. Одна часть очищенного от грубой пыли колошникового газа далее очищается с помощью скруббера 60 мокрой очистки и отбирается в качестве избыточного газа 61 из FINEX®-установки, одна часть также может быть введена в PSA-установку 14.

Другая часть очищенного генераторного газа 54 далее также очищается в скруббере 62 мокрой очистки, подается для охлаждения в газовый компрессор 63 и затем после смешивания с отобранным из PSA-установки 14, освобожденным от CO2 продуктовым газом 64 снова подается в генераторный газ 54 после плавильного газогенератора 48 для охлаждения. Благодаря этой рециркуляции освобожденного от CO2 газа 64 содержащиеся в нем восстановительные компоненты могут быть еще использованы для FINEX®-процесса и, с другой стороны, могут обеспечить необходимое охлаждение горячего генераторного газа 54 от температуры около 1050ºС до 700-870ºС.

Колошниковый газ 55, выходящий из хранилища 53, где железосодержащие брикеты и, соответственно, оксиды железа нагреваются и восстанавливаются обеспыленным и охлажденным генераторным газом 54 из плавильного газогенератора 48, очищается в скруббере мокрой очистки 66 и затем также подается, по меньшей мере частично, в PSA-установку 14 для удаления CO2, по меньшей мере частично примешивается к отходящему газу 44 из восстановительных реакторов 37-40. Также может быть исключен газопровод к хранилищу 53.

В PSA-установку 14 также может быть непосредственно примешана часть отходящего газа 44 из восстановительных реакторов 37-40. Подаваемые в PSA-установку 14 газы предварительно подвергаются дополнительному сжатию в компрессоре 15.

Остаточный газ 20 из PSA-установки 14 согласно изобретению может быть опять, полностью или частично, примешан к утилизируемому газу 12, или, соответственно, с неиспользуемым утилизируемым газом 22 добавлен в газовую сеть металлургического завода или выведен в факел 19 для сожжения, как это уже описано согласно фиг.1. Равным образом, конструкция и принцип действия установки предусматривают резервуар 13 для утилизируемого газа аналогично тому, что на фиг.1.

Фиг.3 показывает соответствующее изобретению соединение между установкой для восстановительной плавки, с одной стороны, и резервуаром 13 для утилизируемого газа с электростанцией 24 комбинированного цикла, с другой стороны, причем последняя выполнена в точности такой же, как показано на фиг.1.

Электростанция 24 снабжается утилизируемым газом 12 из установки для COREX®-процесса, который может быть промежуточно запасен в резервуаре 13 для утилизируемого газа. Неиспользуемый для электростанции 24 утилизируемый газ 22 опять же может быть выведен в газовую сеть металлургического завода, например, для высушивания сырьевых материалов.

В этом примере COREX®-установка имеет восстановительную шахтную печь 45, которая выполнена как реактор с неподвижным слоем, в который загружаются кусковая руда, окатыши, агломераты и добавки, см. кодовый номер 46 позиции. В режиме противотока с кусковой рудой и т.д. 46 подается восстановительный газ 43. Он вводится со дна восстановительной шахтной печи 45 и выходит из его верхней части как колошниковый газ 57. Колошниковый газ 57 из восстановительной шахтной печи 45 дополнительно очищается в скруббере 67 мокрой очистки и частично отбирается из COREX®-установки в качестве утилизируемого газа 12 и частично освобождается от СО2 с помощью находящейся в COREX®-установке PSA-установки и опять подается в восстановительную шахтную печь 45.

Восстановительный газ 43 для восстановительной шахтной печи 45 генерируется в плавильном газогенераторе 48, в который, с одной стороны, вводится уголь в форме кускового угля 49 и угля 50 в порошкообразном виде - этот вместе с кислородом О2, в который, с другой стороны, добавляется предварительно восстановленная в восстановительной шахтной печи 45 железная руда.

Уголь подвергается газификации в плавильном газогенераторе 48, образуется газовая смесь, которая состоит главным образом из СО и H2, и выводится в качестве восстановительного газа (генераторного газа) 54, и частичный поток в качестве восстановительного газа 43 подается в восстановительную шахтную печь 45. Расплавленные в плавильном газификаторе 48 горячие металл и шлак выводят, см. стрелку 58.

Выведенный из плавильного газогенератора 48 генераторный газ 54 подается сначала в сепаратор 59, чтобы осадить уносимую пыль и возвратить пыль через пылеугольную горелку в плавильный газогенератор 48.

Одна часть очищенного от грубой пыли колошникового газа 54 далее очищается с помощью скруббера 68 мокрой очистки и отбирается в качестве избыточного газа 69 из COREX®-установки и примешивается к колошниковому газу 57 или, соответственно, утилизируемому газу 12.

Часть очищенного колошникового или генераторного газа 54 после скруббера 68 мокрой очистки подается для охлаждения в газовый компрессор 70, и затем снова подается в колошниковый или генераторный газ 54 после плавильного газогенератора 48 для охлаждения. Благодаря этой рециркуляции газа содержащиеся в нем восстановительные компоненты могут быть еще использованы для COREX®-процесса и, с другой стороны, могут обеспечить необходимое охлаждение горячего колошникового или генераторного газа 54 от температуры около 1050ºС до 700-900ºС.

Часть колошникового газа 57, которая также может содержать избыточный газ 69, подвергается сжатию с помощью компрессора 15 и охлаждается в доохладителе 16, прежде чем будет введена в PSA-установку 14. Освобожденный от СО2 продуктовый газ из PSA-установки 14, по меньшей мере частично, подается в охлажденный газ после скруббера 68 мокрой очистки и тем самым опять в генераторный газ 54.

Освобожденный от СО2 продуктовый газ из PSA-установки 14 при необходимости может быть, также частично, нагрет в нагревательном устройстве 71 и примешан к восстановительному газу 43, а именно после примешивания генераторного газа 54. Но в нагревательном устройстве 71 также может быть нагрета часть колошникового газа 57 и затем примешана к восстановительному газу 43.

Остаточный газ 20 здесь согласно изобретению опять, по меньшей мере частично, может быть подведен в утилизируемый газ 12 перед резервуаром 13 для утилизируемого газа и смешан с ним. Он также мог бы - полностью или частично - либо опять выпущен в атмосферу после очистки от H2S и/или подвергнут дополнительному сжатию для сжижения СО2, чтобы затем быть утилизированным или, например, направленным на подземное захоронение или чтобы быть использованным в качестве замены азота в производстве железа.

Давление утилизируемого газа 12 после подводящего трубопровода 20 для остаточного газа измеряется манометром 17, и в зависимости от измеренного давления или уровня в накопителе утилизируемого газа приводится в действие клапан 18 в трубопроводе 21 для направления утилизируемого газа в факел 19: если давление утилизируемого газа 12 превышает предварительно заданное давление или предварительно заданный уровень в накопителе утилизируемого газа, то по меньшей мере часть его направляется в факел 19 и там сжигается, остальное количество пропускается далее в резервуар 13 для утилизируемого газа.

Утилизируемый газ из резервуара 13 для утилизируемого газа может быть направлен в электростанцию 24 комбинированного цикла в качестве топлива, а именно, необязательно, через накопительный резервуар 25 и, необязательно, фильтр 26. Утилизируемый газ подается в компрессор 27 для горючего газа и затем в газовую турбину 28. Отбросное тепло из газовой турбины используется в котле-утилизаторе 29 для парового контура с паровой турбиной 30.

Конструкция и принцип действия установки согласно фиг.3 после выведения утилизируемого газа из COREX®-установки являются такими же, как показано на фиг.1.

На фиг.3 дополнительно предусмотрен еще и регулировочный клапан 72 для утилизируемого газа 12, с помощью которого можно регулировать количество утилизируемого газа, который отбирается из COREX®-установки.

Если изобретение используется для синтез-газа на установке для получения синтез-газа, то она применяется в вышеуказанных примерах исполнения вместо установки для получения чугуна. Тогда по меньшей мере часть синтез-газа образует утилизируемый газ, для которого резервуар 13 для утилизируемого газа не предусматривается, и его теплота сгорания регулируется примешиванием остаточного газа из установки для отделения СО2, находящейся в установке для получения синтез-газа. Тогда соответствующая установка для синтез-газа с подводящими трубопроводами 33, 34 для горючего газа и негорючего газа, и с электростанцией 24, является такой же, как изображенные на Фиг.1-3. Обогащенный СО2 остаточный газ из установки для отделения СО2 должен быть подвергнут сжатию с помощью компрессора для примешивания к утилизируемому газу до давления утилизируемого газа (= давлению синтез-газа).

Список условных обозначений

1 Доменная печь

2 Агломерационная установка

3 Кислородсодержащий газ

4 Кольцевой трубопровод

5 Горячее дутье

6 Печь для восстановительного газа

7 Шлак

8 Чугун

9 Колошниковый или доменный газ

10 Пылеуловитель или циклон

11 Скруббер мокрой очистки

12 Утилизируемый газ

13 Резервуар для утилизируемого газа

14 PSA-установка

15 Компрессор

16 Доохладитель

17 Манометр

18 Клапан

19 Факел

20 Остаточный газ

21 Трубопровод для выведения утилизируемого газа в факел 19

22 Неиспользуемый утилизируемый газ

23 Первый измерительный прибор для измерения теплоты сгорания

24 Электростанция комбинированного цикла

25 Накопительный резервуар

26 Фильтр

27 Компрессор для горючего газа

28 Газовая турбина

29 Котел-утилизатор

30 Паровая турбина

31 Вентилятор

32 Трубопровод для направления остаточного газа в газовую сеть металлургического завода или, соответственно, в факел 19

33 Подводящий трубопровод для горючего газа

34 Подводящий трубопровод для негорючего газа

35 Турбодетандер

36 Второй измерительный прибор 36 для измерения теплоты сгорания

37 Четвертый восстановительный реактор

38 Третий восстановительный реактор

39 Второй восстановительный реактор

40 Первый восстановительный реактор

41 Рудная мелочь и добавки

42 Сушка руды

43 Восстановительный газ

44 Отходящий газ из восстановительных реакторов 37-40

45 Восстановительная шахтная печь

46 Кусковая руда, окатыши, агломераты и добавки

47 Скруббер мокрой очистки для отходящего газа 44

48 Плавильный газогенератор

49 Кусковой уголь

50 Уголь в форме порошка

51 Установка для брикетирования железа

52 Транспортер

53 Выполненный в виде реактора с неподвижным слоем накопительный резервуар для предварительного подогрева и восстановления оксидов железа и/или железосодержащих брикетов

54 Генераторный газ из плавильного газогенератора 48

55 Колошниковый газ из скруббера 66 мокрой очистки

56 Третий измерительный прибор для измерения теплоты сгорания

57 Колошниковый газ из восстановительной шахтной печи 45

58 Горячие металл и шлак

59 Сепаратор для рудной мелочи

60 Скруббер мокрой очистки

61 Избыточный газ

62 Скруббер мокрой очистки

63 Газовый компрессор

64 Освобожденный от CO2 газ (продуктовый газ) из PSA-установки 14

65 Холодные железосодержащие брикеты

66 Скруббер мокрой очистки

67 Скруббер мокрой очистки после восстановительной шахтной печи 45

68 Скруббер мокрой очистки после сепаратора 59 для рудной мелочи

69 Избыточный газ из COREX®-установки

70 Газовый компрессор после скруббера 68 мокрой очистки

71 Нагревательное устройство

72 Регулировочный клапан для утилизируемого газа 12

Реферат

Изобретение относится к области металлургии и может быть использовано для регулирования теплоты сгорания утилизируемого газа металлургического завода. Способ, в котором по меньшей мере часть утилизируемого газа, выводимого из соответствующей металлургической печи со встроенной установкой для отделения СО, при необходимости собираемого в резервуаре для утилизируемого газа, используют в газовой турбине для генерирования тепловой энергии, причем отходящий газ из газовой турбины подают в использующий тепло отходящих газов парогенератор для получения пара, причем к утилизируемому газу перед газовой турбиной (28), в частности до присоединенного перед газовой турбиной резервуара для утилизируемого газа, в зависимости от величины теплоты сгорания утилизируемого газа после добавления остаточного газа, в частности после резервуара для утилизируемого газа, примешивают по меньшей мере часть остаточного газа из установки для отделения СО, причем содержание остаточного газа повышают, когда теплота сгорания утилизируемого газа возрастает сверх предварительно заданного максимального значения теплоты сгорания, и содержание остаточного газа снижают, когда теплота сгорания утилизируемого газа сокращается ниже предварительно заданного минимального значения теплоты сгорания. Кроме того, заявлена установка для регулирования теплоты сгорания утилизируемого газа металлургического завода. Изобретение позволяет разработать способ регулирования теплоты сгорания утилизируемого газа, который обходится незначительным добавлением высококачественных горючих газов. 2 н. и 12 з.п. ф-лы, 3 ил., 1 табл.

Формула

- колошниковый газ (9) из доменной печи, в частности из доменной печи (1) с кислородным дутьем, действующей в режиме рециркуляции колошникового газа,

- отходящий газ (61) из плавильного газогенератора (48) установки для восстановительной плавки,

- отходящий газ (44, 57) по меньшей мере из одного восстановительного реактора (37-40) или из восстановительной шахтной печи (45) установки для восстановительной плавки,

- отходящий газ (55) по меньшей мере из одного реактора (53) с неподвижным слоем для предварительного нагревания и/или восстановления оксидов железа и/или железосодержащих брикетов установки для восстановительной плавки,

- синтез-газ из установки для получения синтез-газа.

- трубопровод для утилизируемого газа, выполненный с возможностью выведения по меньшей мере части утилизируемого газа от соответствующей металлургической печи со встроенной установкой для отделения СО2,

- при необходимости, резервуар (13) для сбора утилизируемого газа,

- газовую турбину (28), выполненную с возможностью использования утилизируемого газа (12) для генерирования тепловой энергии,

- парогенератор (29), выполненный с возможностью использования тепла отходящих газов газовой турбины (28) для получения пара,

при этом она содержит установку (14) для отделения СО2, соединенную с трубопроводом для утилизируемого газа таким образом, что к утилизируемому газу (12) перед газовой турбиной (28), в частности до присоединенного перед газовой турбиной (28) резервуара (13) для утилизируемого газа, обеспечена возможность примешивания по меньшей мере части остаточного газа (20) из установки (14) для отделения СО2, при этом после добавления остаточного газа, в частности после резервуара (13) для утилизируемого газа, предусмотрен измерительный прибор (23) для измерения теплоты сгорания утилизируемого газа.

- колошникового газа (9) из доменной печи, в частности из доменной печи (1) с кислородным дутьем, действующей в режиме рециркуляции колошникового газа,

- отходящего газа (61) из плавильного газогенератора (48) установки для восстановительной плавки,

- отходящего газа (44, 57) по меньшей мере из одного восстановительного реактора (37-40) или из восстановительной шахтной печи (45) установки для восстановительной плавки,

- отходящего газа (55) по меньшей мере из одного реактора (53) с неподвижным слоем для предварительного нагревания и/или восстановления оксидов железа и/или железосодержащих брикетов установки для восстановительной плавки или

- синтез-газа из установки для получения синтез-газа.

Комментарии