Способ и устройство для увеличения мощности в газовых турбинах посредством мокрого сжатия - RU2178532C2

Код документа: RU2178532C2

Чертежи

Описание

Настоящее изобретение относится, вообще, к способу и к устройству для увеличения выработки энергии газовой турбины, а более конкретно к способам и устройствам для эффективного увеличения выработки энергии наземными промышленными газовыми турбинами, которые обычно используются в установках для выработки электроэнергии и в химических технологических установках.

Газовые турбины находят применение в различных областях. Авиация, судоходство, производство электроэнергии и химическая технология - области, в которых используют газовые турбины различных конструкций. Наземные газотурбинные установки для выработки энергии могут дополнительно обеспечить преимущества комбинированного цикла, когда установку для рекуперации теплоты используют для образования пара из отходящего газа, создаваемого газовой турбиной, а паровая турбина работает на этом паре.

Что касается общепринятой терминологии, то термин "газовая турбина" традиционно относится к любой турбинной системе, имеющей секцию сжатия, секцию сгорания и секцию турбины. В последние годы термин "турбина сгорания" стал более часто используемым в отношении такой машины. В этом описании будет использоваться термин "газовая турбина", охватывающий как традиционно используемый термин, так и термин "турбина сгорания", получивший некоторое распространение в настоящее время.

Газовые турбины имеют секцию компрессора для сжатия входящего воздуха, секцию сгорания для объединения сжатого входящего воздуха с топливом и окисления топлива, а также секцию турбины, в которой энергия горячего сжатого газа, образованного при окислении топлива, превращается в работу. Обычно природный газ (в большинстве случаев метан), керосин или синтетический газ (к примеру окись углерода) подают в качестве топлива в секцию сгорания, но могут использоваться другие виды топлива. Ротор, характеризуемый осью ротора, с прикрепленными лопатками ротора секции турбины и с прикрепленными лопатками секции компрессора приводит в движение секцию компрессора, и в некоторых случаях компрессор используют при проведении химических процессов и при выработке электроэнергии. Отходящий газ из секции турбины можно использовать для получения тяги, его также можно использовать как источник тепловой энергии или в некоторых случаях его сбрасывают.

В секциях некоторых турбин используют охлаждаемые текучей средой лопатки ротора, при этом, например, сжатый воздух или пар проходят по внутренним охлаждающим каналам в лопатках ротора, используемых в секции турбины. Это позволяет получать более высокую температуру на выходе секции сгорания.

По различным причинам часто бывает необходимо увеличить мощность смонтированных наземных промышленных газовых турбин в установках для выработки электроэнергии или в химических технологических установках, а в конкретных ситуациях обеспечить такую повышенную мощность, которая должна быть доступна по требованию или по необходимости. Например, в случае выработки электроэнергии сезонные запросы потребителей в некоторых местах могут быть более высокими в летние месяцы, ввиду повышенного использования, например, кондиционеров воздуха, электрических вентиляторов. Для химических технологических установок при осуществлении энергоемких химических процессов, к примеру обычного электролитического хлор-спиртового процесса, также может потребоваться увеличение мощности, отбираемой от установленной газовой турбины или от газовых турбин.

В одном известном способе увеличения мощности, отбираемой от газовой турбины, просто повышают температуру горения в турбине, но недостаток этого способа, особенно в случае работы под основной нагрузкой, заключается в том, что при повышенной температуре горения наблюдается тенденция к термическому износу деталей на горячих концах и возрастает частота отключения для текущего ремонта. Испарительное охлаждение воздуха, входящего в турбину, является другой альтернативой, которая может принести существенную пользу, особенно при горячей сухой окружающей среде, но получаемое вследствие испарительного охлаждения увеличение мощности является ограниченным и зависит от внешних условий, преобладающих в месте установки турбины. Инжекция воды в камеру сгорания турбины и инжекция пара в оболочку камеры сгорания или непосредственно в камеру сгорания хорошо известны, но за это приходится расплачиваться снижением коэффициента полезного действия топлива и ростом капитальных затрат на образование дополнительного пара.

Теперь, что касается настоящего изобретения, то изобретатель задумал и успешно продемонстрировал новый и удобный способ получения значительного увеличения мощности промышленных газовых турбин, в котором воду (или спирт, или их смесь, но предпочтительно просто и по существу только воду, принимая во внимание ее (воды) высокую скрытую теплоту парообразования, легкую доступность и предельно низкие затраты потребителя на ее получение и использование) можно добавлять в газовую турбину, работающую при полной нагрузке, с целью увеличения мощности газовой турбины сверх мощности, достигаемой в случае полностью увлажненного воздуха, поэтому в турбинах, которые были ранее снабжены средством для испарительного охлаждения, достигается дополнительная выгода вследствие осуществления первого варианта увеличения мощности или в турбинах, которые не были снабжены обычными средствами для испарительного охлаждения входящего воздуха, обеспечивается потенциальная возможность увеличения мощности за счет средства для испарительного охлаждения входящего воздуха и дополнительного увеличения мощности, при этом способ и связанный с ним эффект будут далее именоваться как "мокрое сжатие".

Не имея в виду ограничить настоящее изобретение, можно предположить, что мокрое сжатие позволяет несколькими путями увеличить мощность даже при абсолютной (100%) эффективности газотурбинных систем, снабженных устройством для испарительного охлаждения входящего воздуха. В частности, увеличение достигается путем уменьшения работы, необходимой для сжатия входящего воздуха. Эта термодинамическая выгода реализуется в компрессоре газовой турбины посредством "промежуточного охлаждения скрытой теплотой", когда вода, добавленная к воздуху, который вводится в компрессор, охлаждает этот воздух посредством испарения при сжимании воздуха вместе с добавленной водой. В этом случае добавленную воду можно считать "парообразующим жидким теплоотводом".

Поэтому способ мокрого сжатия позволяет сберечь дополнительное количество работы (необходимой для сжатия воздуха, не содержащего воды) и использовать дополнительное количество имеющейся работы для приведения в действие нагрузки, присоединенной к газовой турбине (в случае одновальной машины), или для повышения частоты вращения с целью создания большего массового расхода (значимого в одновальных и двухвальных машинах).

Увеличение мощности, даваемое мокрым сжатием, происходит отчасти за счет небольшого повышения массового расхода, которое обеспечивается добавленной испарившейся водой. Дополнительное приращение увеличения мощности также возникает за счет повышения расхода воздуха, которое в крупной наземной промышленной газовой турбине заметно уже при расходе от 38 до 76 л/мин. Следует отметить, что дополнительное топливо необходимо для повышения температуры охлажденной (соответственно сжатию сухого воздуха) смеси воздух/пар, выпущенной из компрессора, до температуры горения в газовой турбине, однако выгода, реализуемая от действия мокрого сжатия, больше, чем потребность в дополнительном топливе, в результате чего эффективность работы турбины в целом возрастает.

Возможности, обеспечиваемые добавлением воды в компрессор с целью увеличения мощности, как представляется, определены в уровне техники, по крайней мере, отчасти, на теоретическом уровне, но в других источниках сделаны различные выводы относительно общих преимуществ, обеспечиваемых водой, добавленной в компрессор газовой турбины, и относительно влияния воды на характеристики и эффективность компрессора. Первым на добавление воды в компрессор газовой турбины обратил внимание Дэвид Вильсон в работе "Проектирование высокоэффективных турбин и газовых турбин" (1984, Massachusetts Institute of Technology), в которой он описал шестиступенчатый центробежный компрессор, использованный в устаревшей турбине, изготовленной в 1903 г фирмой Эгидиус Эллинг, где вода инжектировалась между ступенями компрессора.

В 1940-х годах Ветцель и Дженнингс в статье "Инжекция водяных брызг в осевой компрессор" (Proceedings of the Midwest Power Conference, Illinois Institute of Technology, April 18-20, 1949, с. 376-380) рассмотрели некоторые принципы, предшествующие мокрому сжатию. В статье указано, что "вода. . . распылялась во входном воздуховоде выше по течению от компрессора через систему распылительных форсунок типа 1/4 LNN6". Однако Ветцель и Дженнингс не привели фактических результатов, касающихся использования газовой турбины (в противоположность небольшой паровой турбине), известен также способ увеличения полезной мощности промышленной газовой турбины (прототип), включающий в себя осевой многоступенчатый компрессор, имеющий впускное отверстие для получения рабочего тела, содержащего воздух, путем добавления к рабочему телу компрессора капель жидкости (см. RU 2053399 C1, МПК F 02 С 7/14, 1996).

Аналогично, в публикации СССР 1973 года ("Влияние распыления воды на работу компрессора газотурбинного двигателя", Слободяник Л. И. , Энергетика, N 1, 1973, с. 92-95) описаны эффекты распыления дистиллированной воды (с размером капель от 30 до 40 мкм) в количестве 0,08 кг на 1 кг "сухого воздуха" в воздухозаборник компрессора и указано, что при этих обстоятельствах мощность газотурбинного двигателя увеличивается ориентировочно на 35%. Однако, как и в статье Ветцеля и Дженнингса, установка, указанная в публикации СССР, не была газовой турбиной, а идеализированным компрессором, в котором выпускные отверстия между ступенями использовались для забора воды, при этом компрессор приводился в действие паровой турбиной. Кроме того, в то время, как Ветцель и Дженнингс распознали эффект массового расхода, упомянутый выше в качестве вклада в увеличение мощности этот эффект не рассматривался и не выявлялся в статье Слободяника (СССР, 1973).

При разработке реактивных летательных аппаратов в отличие от наземных газовых турбин инжекция спирта или водно-спиртовых смесей рассматривалась для весьма кратковременного увеличения тяги (например, при взлете), на что было обращено внимание в статье 83-GT-230 Американского общества инженеров-механиков под названием "Использование метанола для охлаждения между ступенями компрессора газовой турбины" (ASME, New York, 1983), авторы Фортин и Бардон.

В частности, в другой связи с наземными газовыми турбинами Нолан и Тумбли в публикации "Улучшение характеристик газовой турбины с помощью системы для испарительного охлаждения с непосредственным смешиванием в установке для совместного производства тепловой и электрической энергии в Американских Атласских горах, Колорадо" (1990, ASME), описали конструкцию и принцип действия системы для испарительного охлаждения с непосредственным смешиванием "в качестве альтернативы системам с постоянно увлажненным рабочим телом, используемым для увеличения мощности газовой турбины", применительно к газовой турбине, имеющей базовую мощность 13,5 МВт. В этой системе предусмотрена "система для образования тумана", состоящая из распылительных устройств, прикрепленных к трубопроводу малого диаметра (от 12,7 до 25,4 мм), изготовленного из цветных металлов и работающего при давлениях 4,14 МПа или больше, такого вида, какой обычно используется в теплицах. Эта система была расположена на верхней части протяженной (длиной 4,88 м) вертикальной колонны воздухозаборника и рассчитана на распыление воды кверху в воздух, протекающий книзу в колонну воздухозаборника. Показано, что для обеспечения требуемого полного увлажнения воздуха, забираемого в компрессор (т. е. для создания относительной влажности 100%) расход воды в системе для образования тумана должен составлять 28,4 л/мин. Это расчетное значение расхода было удвоено, чтобы сделать поправку на дрейф, флуктуации давления и другие потери, и принималась во внимание возможность "перераспыления" (т. е. избыточной подачи воды в компрессор сверх полного насыщения) в связи с возможным загрязнением компрессора, коррозией лопаток компрессора и эрозией лопаток, а также в связи с возможным полезным увеличением массового расхода, связанного исключительно с избыточной водой.

В период с июля по сентябрь 1989 г были проведены испытания в диапазоне условий окружающей среды при различных расходах. Сообщалось об увеличении мощности в среднем на 9,6% при базовой мощности 13,5 МВт. Из этих 9,6% на испарительное охлаждение входящего воздуха (от средней температуры окружающего воздуха 30,6oC до температуры 19,4oC по влажному термометру) приходятся 7,4%, а 2,2% получены за счет увеличения на 1,3% массового расхода через компрессор (указанные 1,3% появляются только при учете введения воды в воздух). Однако, в то же самое время наблюдалось падение температуры выпуска газовой турбины примерно на 8,4oC, и, как сообщалось, в ответ на это температуру горения повышали таким образом, чтобы достигалась предельная температура выпуска, составляющая 537,8oC.

Хотя Нолан и Тумбли в своей статье сделали попытку описать систему для образования мелкого тумана с производительностью, достаточной для непрерывного введения воды в компрессор относительно небольшой газовой турбины сверх полного увлажнения потока входящего воздуха, выполнив строгий анализ нескольких ключевых положений, содержащихся в статье, все же нельзя однозначно понять, что увеличение мощности при мокром сжатии на самом деле происходило в этой системе, как об этом сообщили Нолан и Тумбли. Фактически же, увеличение мощности при мокром сжатии промышленных газовых турбин стало возможным благодаря изобретению заявителя, особенно в части более крупных современных промышленных газовых турбин мощностью 35 МВт и больше, с достижением заявителем более высокого уровня и/или более расширенного диапазона увеличения при использовании полностью увлажненного воздуха, а именно от примерно 20 вплоть до 40% полезной мощности конкретной турбины (что достигается, например, при полной эффективности (100%) испарительной системы охлаждения входящего воздуха).

Например, хотя заявитель не сделал количественной оценки увеличения выработки энергии газовой турбиной Нолана в связи со сдвигом на 8,4oC вверх регулировочной кривой (о чем сообщили Нолан и Тумбли), эксперименты заявителя с турбинами другого производителя, имеющими цельные лопатки, показали, что увеличение, отнесенное Ноланом и Тумбли к повышенному массовому расходу через турбину, определенно больше чем 2,2% полезной мощности. Следовательно, поскольку Нолан и Тумбли не распознали этот эффект, специалисты по эксплуатации и техническому обслуживанию таких газовых турбин могли с достаточным основанием заключить, что результирующее действие "перераспыления" (введения воды в компрессор) на суммарную мощность турбины является отрицательным или, в лучшем случае, неположительным, и, конечно, у них могли возникнуть вопросы относительно обоснованности расходов на обработку воды, когда добавленная мощность существенно меньше 2,2%, в связи с долгосрочным прогнозированием любых возможных отрицательных эффектов и увеличением эксплуатационных расходов, связанных с добавлением воды в компрессоры этих турбин в течение длительного времени.

Конечно, даже если какой-либо вид мокрого сжатия осуществить с помощью изобретения заявителя, то окажется, что отсутствует возможность обнаружения деформации корпуса турбины, происходящая при внедрении подобной "системы для образования тумана" на промышленных газовых турбинах, отсутствует какой-либо способ или мнение относительно решения этой проблемы или проблемы, связанной с противодействием образованию льда при добавлении воды для мокрого сжатия в случае низкой температуры окружающего воздуха, отсутствует представление относительно количества добавляемой воды, необходимого для увеличения мощности на 10% или больше (или намного меньше, или на 20%, или больше) сверх полезной мощности, получаемой с помощью полностью увлажненного воздуха (т. е. 10% или больше с помощью "перераспыления"), отсутствует, например, предложение относительно способа очистки, поскольку загрязнение, как установил заявитель, является характерной особенностью, связанной с осуществлением интенсивного мокрого сжатия в промышленных газовых турбинах.

Несмотря на ограниченное (и сомнительное в части аргументации) увеличение мощности при мокром сжатии, описанное в статье Нолана, существует ряд опасностей для газотурбинной системы, на что было обращено внимание в нескольких осторожных замечаниях, приведенных в этой же статье, и на эти опасности сразу же указали специалисты в данной области техники при рассмотрении непосредственной инжекции воды в компрессор в качестве альтернативного способа достижения увеличения мощности в промышленной газовой турбине и, особенно, при рассмотрении ее применительно к большим, более современным моделям промышленных газовых турбин, которые могут иметь базовую мощность 100 МВт и больше.

Как отмечалось, одна опасность проистекает из действия эрозии на лопатки, тогда как другая трудность (особенно в крупных газотурбинных системах) связана с проблемами локализованного и неравномерного охлаждения (вызванного неравномерным распределением добавляемой воды) внутри компрессора, вследствие чего физические детали газотурбинной системы могут искривляться таким образом, что возникает повреждение из-за трения ротора относительно внутренней стенки корпуса и соответствующих уплотнений. Дополнительная существенная опасность для деталей возникает из-за возможности теплового удара, если газовая турбина при полной нагрузке находится, по существу, в термодинамическом равновесии, а добавление жидкости резко прекращают.

Другой элемент риска обусловлен возможностью того, что детали системы для добавления жидкости могут оторваться и столкнуться с относительно чувствительными движущимися частями газотурбинной системы. Еще один предвидимый элемент опасности связан с дополнительным загрязнением или коррозией деталей газовой турбины из-за возможного присутствия примесей в воде, добавляемой к входящему воздуху компрессора, поскольку эти примеси осаждаются на деталях газовой турбины в результате испарения воды, в которой они растворены.

Что касается наземных газотурбинных установок для выработки энергии и установок химической технологии, то применительно к ним вышеуказанные факторы опасности усугубляются значительными капиталовложениями в газовые турбины, последствиями поломки турбины и перерывами в работе для выполнения других операций, а также их повышенной значимостью применительно к турбинам этих типов.

Здесь заявитель предлагает и заявляет, по существу, способ и систему, которые обеспечивают возможность практического осуществления мокрого сжатия даже при высоких уровнях и в течение продолжительного времени работы в промышленных газотурбинных установках выработки энергии и в установках химической технологии. Такая система при ее реализации на базе существующих газотурбинных установок выработки энергии и установок химической технологии обеспечивает получение немедленной выгоды. Возможно более важно, что такая система, предположительно, позволит оптимизировать газовые турбины к мокрому сжатию на стадии проектирования, открывая новые возможности в технике выработки энергии.

Поэтому задача настоящего изобретения заключается в создании устройства и способа, которые позволяют достичь увеличения полезной мощности газовой турбины путем подачи воды во впускное отверстие газовой турбины сверх уровня насыщения или полного увлажнения входящего воздуха компрессора. Один уже отмеченный эффект от этого добавления заключается в снижении роста температуры рабочего тела, вызванного сжатием, и тем самым в увеличении полезной мощности для приведения без ограничения в движение присоединенного генератора или компрессора химического производства при вышеупомянутой полезной мощности, которая является доступной при сравнимых во всех других отношениях условиях. В предпочтительных вариантах осуществления, по меньшей мере, 10% прироста полезной мощности промышленной газовой турбины можно получить относительно достигаемой при совершенно эффективном испарительном охлаждении входящего воздуха компрессора.

Дальнейшая задача изобретения заключается в создании устройства и способа, в которых расход при добавлении (или уменьшении количества) воды регулируется с целью исключения вышеупомянутых, вызывающих повреждения тепловых ударов.

Еще одна дальнейшая задача настоящего изобретения заключается в создании устройства и способа, обеспечивающих подачу теплоты и влаги в рабочее тело с целью получения возможности непрерывного увеличения мощности в течение периодов времени, когда температура рабочего тела в противном случае будет падать до уровня, при котором допускается вредное льдообразование во впускном отверстии осевого многоступенчатого компрессора газовой турбины.

Дальнейшая, связанная с вышеуказанными задача настоящего изобретения заключается в создании используемых при увеличении мощности посредством мокрого сжатия устройства и способа для измерения температуры во впускном отверстии компрессора газовой турбины с целью, во-первых, защиты от образования льда во впускном отверстии в такой степени, что этот лед, откалываясь, может повредить детали газовой турбины, находящиеся ниже по течению, во-вторых, снижения до минимума использования материалов, регулирующих замерзанием, таких как депрессанты потока или точки замерзания, и/или, в-третьих, получения входных данных для системы регулирования, которая используется для координации, контроля и/или регулирования в целом устройства и способа для добавления воды. В предпочтительном дополнительном варианте осуществления вблизи впускного отверстия компрессора предусмотрено смотровое окно, посредством которого можно визуально контролировать льдообразование.

Дальнейшая задача настоящего изобретения заключается в создании устройства и способа, которые обеспечивают достаточно равномерное распределение воды в рабочем теле с целью ограничения деформации корпуса (кожуха) до заданного приемлемого уровня (который определяется, как установлено ранее, допусками в обычном режиме работы), вследствие чего повреждение осевого многоступенчатого компрессора газовой турбины предотвращается. Еще одна дальнейшая задача заключается в измерении и регулировании деформации или углового искривления, наблюдаемого в промышленной газовой турбине, в которую добавляется вода в количестве, достаточном для получения увеличения полезной мощности турбины примерно на 10% и больше по сравнению с тем, что можно получить при полностью увлажненном воздухе, в результате чего повреждение корпуса предупреждается.

Дальнейшая задача настоящего изобретения заключается в создании используемых при увеличении мощности посредством мокрого сжатия устройства и способа для эффективного добавления массы воды в воздух, входящий в секцию компрессора газовой турбины, с обеспечением минимальной дополнительной опасности для турбины со стороны деталей устройства для добавления воды, которые отрываются и переносятся входящим воздухом по направлению к впускному отверстию компрессора турбины, во-первых, путем расположения устройства для добавления такой воды на значительном расстоянии от впускного отверстия секции компрессора, посредством чего, если даже какая-либо деталь на самом деле оторвется и будет увлекаться входящим воздухом по направлению к впускному отверстию компрессора, то эта деталь под действием силы тяжести притянется к нижней поверхности входного воздуховода, используемого для передачи воздуха в газовую турбину, до попадания во впускное отверстие компрессора, и, во-вторых, путем подачи распыленной воды из устройства (предпочтительно в виде некоторого количества приращений, упорядоченных во времени и по пространству, чтобы образовать контролируемое приращение массового расхода воды в компрессоре), которая при заданном расстоянии устройства от впускного отверстия компрессора эффективно захватывается входящим воздухом и переносится им в секцию компрессора турбины для увеличения в нужной степени мощности, отбираемой от турбины.

Еще одна дальнейшая задача настоящего изобретения заключается в создании используемых при увеличении мощности посредством мокрого сжатия устройства и способа для контроля профиля температуры охлаждаемых текучей средой лопаток ротора секции турбины, посредством чего засорение каналов охлаждения в этих лопатках ротора, например, примесями в добавленной воде можно обнаружить посредством способа и устройства в самый ранний возможный момент времени.

Дальнейшая связанная задача настоящего изобретения заключается в создании способа для эффективной очистки в рабочем состоянии промышленной газовой турбины, в которой использован описанный здесь способ увеличения мощности, способа, соответствующим образом направленного на поглощение и сбор примесей, осажденных за пределами первых нескольких рядов лопаток компрессора из воды, добавленной посредством соответствующих устройства и способа.

В этом отношении в настоящее время компрессоры газовых турбин периодически очищают с целью удаления с внутренних деталей осажденных частиц. Некоторые виды этой очистки можно выполнять без полной остановки газовой турбины, а материалы, такие как воду, размолотую лузгу ореха-пекана, рис или химические чистящие смеси, можно распылять, вдувать или иным путем вводишь во впускное отверстие газовой турбины после того, как установлен режим работы, соответствующий такой очистке. По меньшей мере, одна такая химическая смесь раскрыта в патенте США N 4808235 А (Вудсон и другие) под названием "Очистка компрессоров газовых турбин", опубликованном 28 февраля 1989 г.

Другие системы для уменьшения осадков частиц на внутренних деталях газовых турбин направлены на очистку воздуха, входящего в газовую турбину, как, например, раскрытая в патенте США N 4926620 А (Донли) под названием "Очистка воздуха, входящего в газовую турбину", опубликованном 22 мая 1990 г.

Дальнейшая задача настоящего изобретения заключается в создании способа очистки газовой турбины в нерабочем состоянии, который особенно пригоден для применения в турбинах с использованием устройства и способа для увеличения мощности согласно изобретению.

Дальнейшая задача настоящего изобретения заключается в создании используемых при увеличении мощности посредством мокрого сжатия устройства и способа, широко применимых совместно с осевым компрессором, с ротационным объемным компрессором или с центробежным компрессором.

Дальнейшая задача настоящего изобретения заключается в создании используемых при увеличении мощности посредством мокрого сжатия устройства и способа, которые особенно применимы совместно с газотурбинной системой, включающей в себя газовую турбину, имеющую осевой компрессор и входной воздуховод, ось потока которого, по существу, совпадает с осью вращения ротора газовой турбины.

Дальнейшая задача настоящего изобретения заключается в создании используемых при увеличении мощности посредством мокрого сжатия устройства и способа, применимых совместно с газотурбинной системой, включающей в себя газовую турбину, имеющую осевой компрессор и входной воздуховод, ось которого, по существу, перпендикулярна оси вращения ротора газовой турбины.

Дальнейшая задача настоящего изобретения заключается в создании используемых при увеличении мощности посредством мокрого сжатия устройства и способа, которые предоставляют возможность предварительного фильтрования сжатого воздуха секции осевого компрессора до того, как он применяется для охлаждения лопаток ротора секции турбины, посредством чего связанное с примесями воды закупоривание каналов охлаждения в лопатках ротора секции турбины снижается или, по существу, не происходит.

Дальнейшая задача настоящего изобретения заключается в создании устройства и способа, без труда вводимых в действие на эксплуатируемых в настоящее время газотурбинных системах без необходимости проведения существенных ремонтных работ, модификации или "демонтажа" газотурбинного двигателя.

Еще одна дальнейшая задача настоящего изобретения заключается в создании устройства, которое пригодно для осуществления экономичного полностью испарительного охлаждения воздуха, входящего в компрессор, а также для увеличения мощности путем дополнительного добавления воды на газовых турбинах, не снабженных средством для испарительного охлаждения входящего воздуха.

В одном аспекте настоящее изобретение относится, в общем, к способу, предназначенному для использования в течение шести часов или более в пределах заданного двадцатичетырехчасового периода времени для увеличения полезной мощности промышленной газовой турбины, приводящей в движение генератор или компрессор, при этом газовая турбина включает в себя осевой многоступенчатый компрессор, имеющий впускное отверстие для получения рабочего тела, содержащего воздух, где способ содержит стадию подачи в достаточном количестве воды, содержащей капли жидкости, в рабочее тело, получаемое осевым компрессором, таким образом, чтобы рост температуры рабочего тела, вызванный сжатием, снижался, а полезная мощность газовой турбины, имеющаяся в распоряжении для приведения в движение генератора или компрессора, увеличивалась, при этом увеличение измеряется относительно полезной мощности газовой турбины, находящейся в сравнимых условиях, но без снабжения указанной водой.

В одном варианте осуществления, соответствующем этому первому аспекту изобретения, это увеличение достигается просто путем непрерывной подачи в течение продолжительного времени (т. е. за пределами того, которое требуется, если принимать во внимание промывку в рабочем состоянии), по меньшей мере, обычной дозы воды, необходимой для промывки водой компрессора, во впускное отверстие компрессора промышленной газовой турбины и, особенно, во впускное отверстие промышленной газовой турбины, включающей в себя обычное средство для испарительного охлаждения входящего воздуха, например холодильные аппараты для вымораживания или системы испарительного охлаждения промежуточного типа. Когда в настоящее время выполняют промывку компрессора с целью восстановления некоторых характеристик турбины (мощности), то потери, связанные с загрязнением из-за сжатия обычным образом увлажненного воздуха, обычно ограничены во времени длительностью от примерно тридцати до, возможно, примерно девяноста минут, что определяется на практике возможностью восстановления характеристик в нужных границах при непрерывной промывке в зависимости от затрат энергии на такую непрерывную промывку, степени эрозии лопаток, степени нарушения покрытия лопаток и т. д.

В соответствии с этим конкретным аспектом настоящего изобретения дозу воды для промывки компрессора водой непрерывно наращивают, например, посредством существующей системы промывки компрессора в рабочем состоянии или наращивание осуществляют вне зависимости от цикла промывки в рабочем состоянии, чтобы увеличить выработку энергии промышленной газовой турбиной, снабженной такой системой промывки компрессора в рабочем состоянии, в ответ на ожидаемое или самом деле требуемое увеличение мощности турбины или с целью поддержания необходимого уровня выработки энергии при изменении характеристик окружающего воздуха. Однако в противоположность распыленной воде с крупными каплями, образуемыми преимущественно используемыми системами для промывки компрессора в рабочем состоянии, в этой ситуации увеличения мощности воду предпочтительно подавать, преимущественно или полностью, в виде мелкого тумана с каплями, имеющими среднее значение диаметра предпочтительно 200 мкм или меньше.

В свете вышеописанного способа второй аспект изобретения относится к регулируемому увеличению или изменению количества воды, подаваемой во впускное отверстие осевого многоступенчатого компрессора, для достижения увеличения полезной мощности газовой турбины, измеренного относительно полезной мощности газовой турбины, находящейся в сравнимых условиях, но без снабжения водой.

В связанном контексте изобретение относится к способу увеличения полезной мощности газовой турбины, имеющей осевой многоступенчатый компрессор для получения и сжатия рабочего тела, содержащего воздух, включающему в себя добавление капель воды в рабочее тело, получаемое компрессором, при осуществлении которого массовый расход капель жидкости изменяют во времени с целью обеспечения умеренных тепловых напряжений внутри газовой турбины, связанных с подачей воды в рабочее тело, а затем подают капли воды в рабочее тело, получаемое компрессором, при по существу постоянном массовом расходе, чтобы увеличить полезную мощность газовой турбины посредством мокрого сжатия.

Другой аспект способа согласно изобретению относится к подаче теплоты и влаги в рабочее тело с целью обеспечения непрерывного увеличения мощности в течение периодов времени, когда температура рабочего тела в противном случае будет падать до уровня, при котором допускается вредное льдообразование, происходящее во впускном отверстии.

Еще один дополнительный аспект способа согласно изобретению относится к стадии обеспечения достаточно равномерного распределения воды в рабочем теле для ограничения угловой деформации корпуса в пределах, как правило, заданного приемлемого интервала значений, в котором предупреждается повреждение осевого многоступенчатого компрессора.

Еще один дополнительный аспект способа согласно изобретению относится к стадии контроля угловой деформации корпуса, которая вызывается подачей воды в рабочее тело.

В дополнение к этому в настоящем изобретении предусмотрены устройство и способ для контроля профиля температуры охлаждаемых текучей средой лопаток ротора в секции турбины, где сгорающий газ передает свою кинетическую энергию лопаткам ротора. Профиль температуры охлаждаемых текучей средой лопаток ротора является мерой, помогающей обнаружить закупорку, которая может возникнуть под действием минералов или других твердых осадков из воды, распыленной в поток воздуха компрессора, когда этот поток используется для охлаждения лопаток ротора секции турбины. Профиль температуры также полезен при распознавании дефектов, которые могут возникать на поверхности многослойной лопатки секции турбины вследствие вызывающего эрозию действия воды, переносимой через компрессор в секцию турбины, или из-за твердых осадков, имеющихся в воздушном потоке компрессора.

Дополнительно в настоящем изобретении предусмотрены устройство и способ для измерения температуры во впускном отверстии компрессора с целью, во-первых, защиты от образования льда, происходящего во впускном отверстии в такой степени, что этот лед, откалываясь, может повредить детали газовой турбины, находящиеся ниже по течению, во-вторых, снижения до минимума использования материалов, регулирующих замерзание, таких как депрессанты потока или точки замерзания, и/или, в-третьих, получения входных данных для системы регулирования, которая используется для координации, контроля и/или регулирования в целом устройства и способа для увеличения мощности.

Дополнительный, связанный с вышеуказанными способами аспект настоящего изобретения относится к способу для очистки в рабочем состоянии компрессора промышленной газовой турбины, в которой использован способ увеличения мощности согласно настоящему изобретению, от растворимых осадков, возникающих при испарении добавленной воды, и от других находящихся в воздухе, загрязняющих компрессор материалов, которые попали в компрессор через его воздухозаборник, содержащему одну или несколько стадий: а) добавления некоторого количества приращений мелкого тумана из воды, которую добавляют с целью увеличения мощности, вместе с обычным приращением для промывки крупными каплями, или исключения одного или нескольких приращений мелкого тумана вместе с соответствующим массовым расходом воды в виде обычных промывных крупных капель; b) с перерывами или периодического создания одного или нескольких приращений при подаче мелкого тумана, чтобы тем самым обеспечить, по существу, постоянную основу для увеличения мощности; и с) периодического или с перерывами исключения с регулированием всех приращений добавки воды в компрессор и эксплуатации турбины в течение достаточного продолжительного времени без такого добавления воды с целью испарения и/или разрушения загрязняющих осадков. Кроме того, предусмотрено циклическое выполнение этих стадий, что может принести дополнительную пользу.

В альтернативном способе очистки, проводимом в рабочем состоянии, который, как правило, является предпочтительным для использования на турбинах, снабженных дросселируемым входным направляющим аппаратом осевого компрессора, большее проникновение воды в секцию компрессора обеспечивается аналогичным образом без применения одного или нескольких резервных приращений объема добавок воды, как только что описывалось, посредством периодического или с перерывами (по мере того как требуется указанная очистка) дросселирования входного направляющего аппарата осевого компрессора турбины, хотя в рабочем состоянии и происходит соответствующее снижение количества воздуха, забираемого в компрессор. Этот альтернативный способ очистки в рабочем состоянии является выгодным в том смысле, что дополнительные капитальные вложения не подразумеваются, как в случае резервных одной или нескольких "чистящих" приращений добавки воды, при этом обеспечивается постоянный, как правило, необходимый массовый расход воды, подаваемой в компрессор, что является выгодным, когда по различным причинам невозможно или нежелательно превышать массовый расход, который требуется для увеличения мощности.

В еще одном, связанном с вышеуказанными способами аспекте настоящего изобретения предусмотрен способ очистки компрессора в нерабочем состоянии, который специально разработан для использования на промышленной газовой турбине, в которой используется увеличение мощности при мокром сжатии согласно настоящему изобретению, содержащий в начальной стадии приведение турбины в нерабочее состояние при пониженной частоте вращения ротора и охлаждении компрессора при второй частоте вращения ротора с подготовкой к последующему введению вспенивающегося чистящего состава. После этого проводят за один или несколько циклов стадии отмачивания и промывки, описанные в последующих двух предложениях, при этом частоту вращения ротора устанавливают между первой, пониженной частотой вращения ротора и второй частотой вращения ротора, где установленная частота подходит для распределения вспененного чистящего состава, по существу, по длине компрессора турбины, а вспененное моющее средство образуют в компрессоре или вводят в него. Далее устанавливают пониженную для отмачивания частоту вращения от примерно 0 об/мин и выше (но которая меньше, чем вторая частота вращения ротора), а вспененный чистящий состав оставляют на месте в течение некоторого времени. Частоту вращения ротора повышают в достаточной степени для того, чтобы можно было удалить пену из компрессора, и в завершение подают промывную воду (предпочтительно с помощью устройства для добавления воды, используемого на рассматриваемой турбине при осуществлении увеличения мощности посредством мокрого сжатия) до повторного пуска турбины.

В настоящем изобретении в соответствии со способом предусмотрено устройство для увеличения мощности, которое в зависимости от варианта осуществления может включать в себя только обычное устройство для промывки компрессора водой (предпочтительно, чтобы устройство для промывки компрессора было того типа, который обеспечивает получение распыленной жидкости в виде мелкого тумана с каплями, имеющими среднее значение диаметра приблизительно 200 мкм или меньше), узел группы распылительных стоек, содержащий, по меньшей мере, одну водяную трубу и, по меньшей мере, одну водоструйную форсунку распылительной стойки или совокупность обычного устройства для промывки компрессора водой (образующего мелкий туман или крупные брызги) и узла группы распылительных стоек.

Дополнительно в настоящем изобретении предусмотрено устройство для увеличения мощности, в котором использована измерительная система с лазерным излучателем и лазерной мишенью, установленными на внешней стороне корпуса, для обнаружения деформации корпуса.

Дополнительно в настоящем изобретении предусмотрено устройство для увеличения мощности, в котором оптический пирометр использован для контроля с помощью зрительной трубы энергии, излучаемой каждой из охлаждаемых лопаток ротора, и для оценки профиля температуры каждой из охлаждаемых текучей средой лопаток ротора.

Дополнительно в настоящем изобретении предусмотрено устройство для увеличения мощности при мокром сжатии, в котором датчики температуры использованы для контроля температуры во впускном отверстии компрессора с целью, во-первых, защиты от образования льда, происходящего во впускном отверстии в такой степени, что этот лед, откалываясь, может повредить детали газовой турбины, находящиеся ниже по течению, или вызвать срыв потока при голодании компрессора, во-вторых, снижения до минимума использования материалов, регулирующих замерзание, таких как депрессанты потока или точки замерзания, и/или, в-третьих, получения входных данных для системы регулирования, которая используется для координации, контроля и/или регулирования в целом устройства и способа для мокрого сжатия.

Дополнительно в настоящем изобретении предусмотрено устройство для увеличения мощности при мокром сжатии, которое снабжено компьютером управления процессом, выполняющим операции управляющей логики, для регулирования массового расхода распыленной воды, подаваемой во впускное отверстие компрессора, чтобы уменьшить деформацию корпуса газовой турбины.

Дополнительные особенности и преимущества настоящего

изобретения станут полностью очевидными из подробного описания предпочтительных вариантов осуществления изобретения в их различных аспектах и при помощи сопровождающих чертежей, на которых:

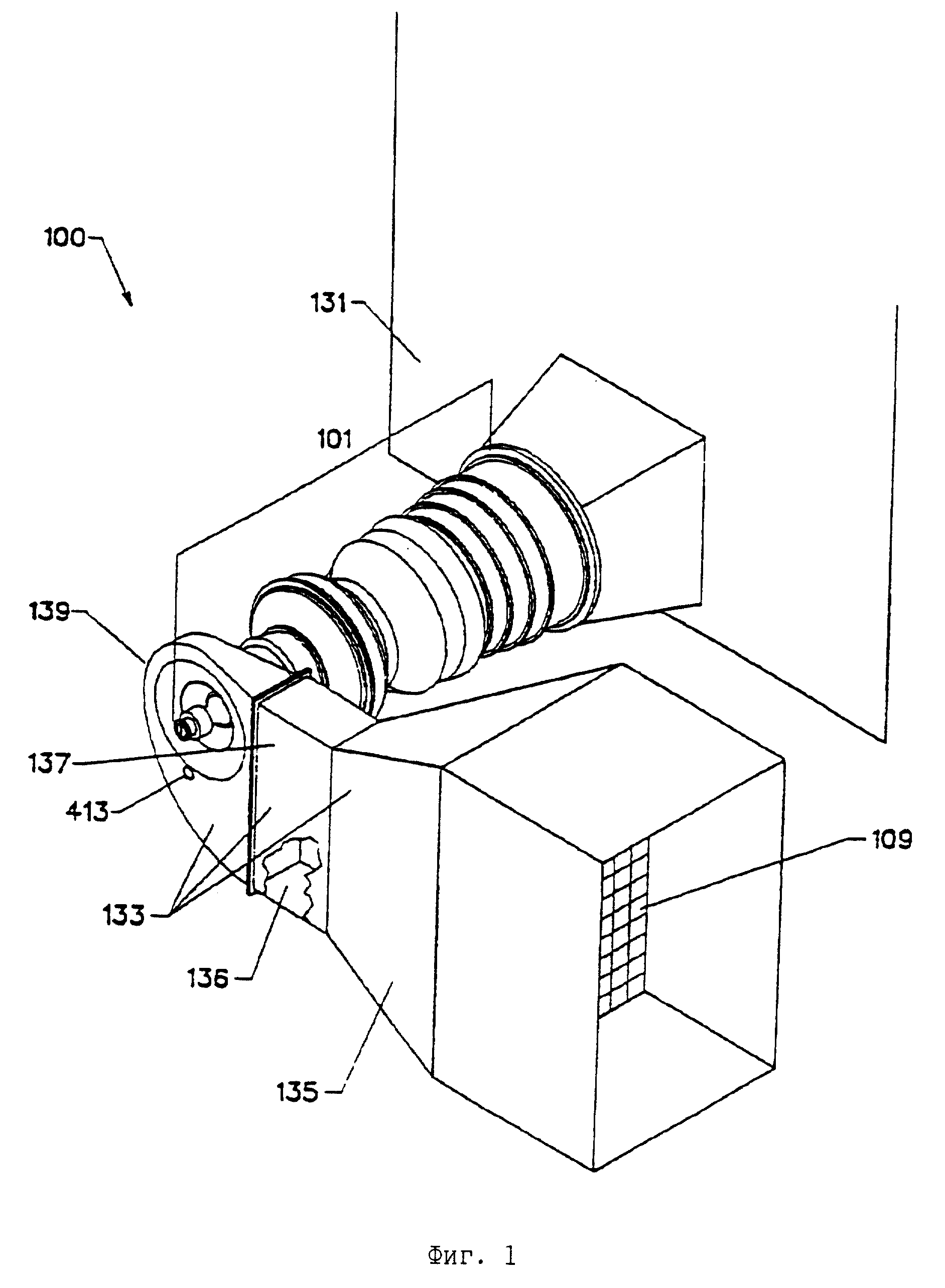

фигура 1 - общий вид типичной газотурбинной установки для выработки энергии (присоединенный электрический генератор на самом деле не показан на фигуре 1, но предполагается присутствующим),

используемой для выработки электрической энергии при сгорании топлива совместно с воздухом;

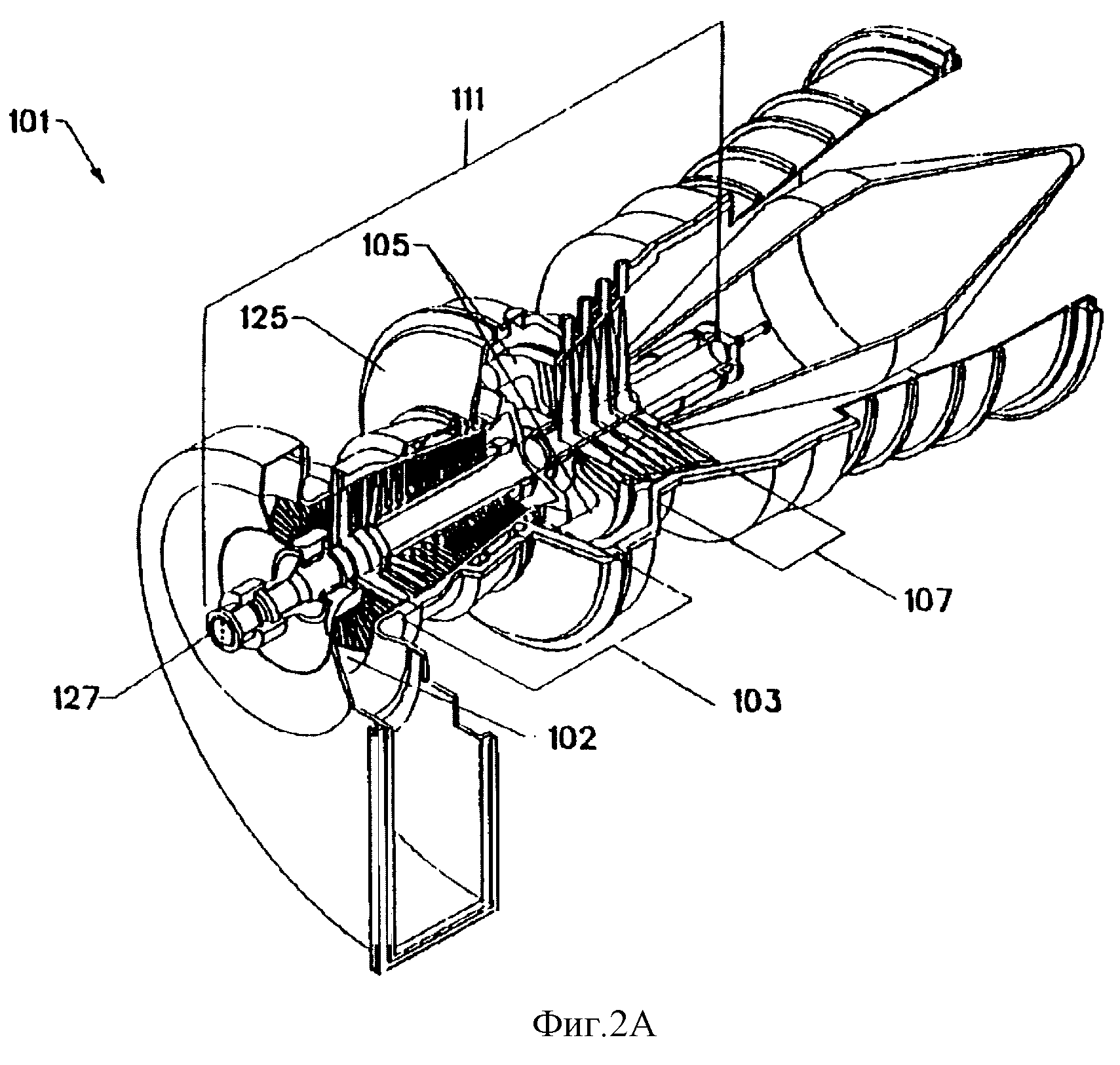

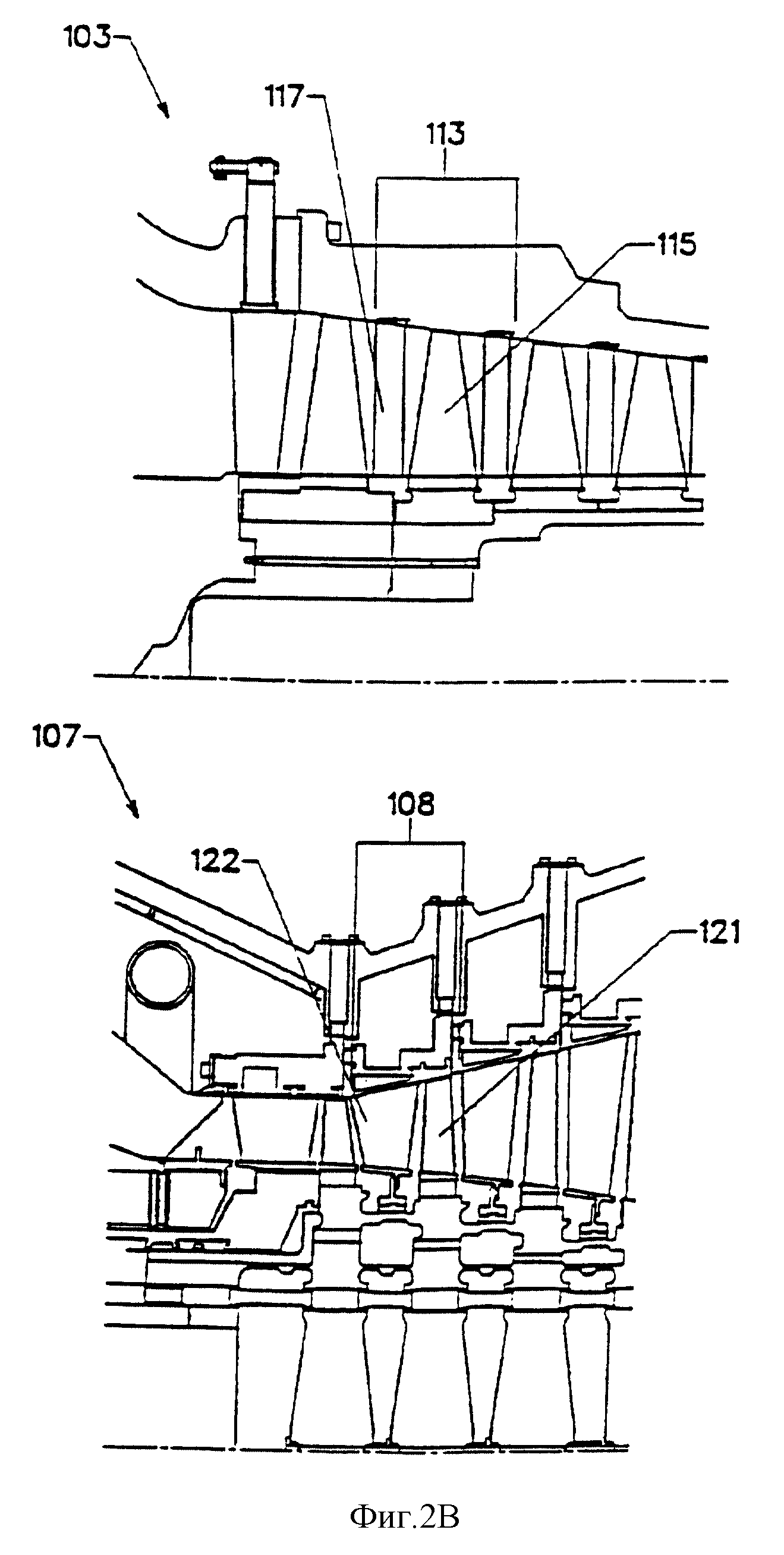

фигуры 2A и 2B - детали газотурбинного двигателя, имеющего осевой компрессор;

фигура 3

- размещение узла группы распылительных стоек, используемого в газотурбинной установке для выработки энергии из фигуры 1, при этом дополнительно показаны присоединенные трубы;

фигура 3A

- увеличенное изображение деталей узла группы распылительных стоек и паровых труб;

фигура 4 - детальная компоновка распылительных стоек с показом в вертикальной проекции относительного

положения отдельных водяных труб распылительных стоек, размещения каждой водоструйной форсунки распылительной стойки и элементов жесткости распылительных стоек;

фигура 5 - вид сверху деталей

узла распылительных стоек из фигур 3 и 4 с паровым коллектором для подачи пара в паровые трубы;

фигура 6 - элементы узла для контроля деформации корпуса газотурбинного двигателя, показанного,

например, на фигурах 1 и 2, и

фигуры 7-9 - графическое представление результатов, описанных ниже в примере 2.

Определение терминов

Термин "промышленная газовая

турбина" означает турбину мощностью 20 МВт и больше, используемую с целью выработки электроэнергии в наземных условиях для промышленных и коммунальных нужд. Термин "промышленная газовая турбина" может

охватывать тяжелый режим работы, а также разновидности турбин летательных аппаратов.

Термин "газовая турбина с тяжелым режимом работы" относится к тому типу газовой турбины, которая, с точки зрения конструкции, не рассчитана специально на резкие изменения выходной мощности в значительных пределах. Этим газовые турбины с тяжелым режимом работы отличаются, в частности, от турбин летательных аппаратов. Турбина летательного аппарата в отличии от газовой турбины с тяжелым режимом работы специально сконструирована для приема больших количеств воды в обычных условиях эксплуатации и в нормальном режиме работы.

"Рабочее тело". Типичным рабочим телом текучей среды газовой турбины является газ; типичное рабочее тело в компрессоре газовой турбины представляет собой

увлажненный воздух. В настоящем изобретении понятие "рабочее тело" расширено, чтобы охватить воду, которая в пределах термодинамического цикла газовой турбины испаряется с целью образования газа.

Состав рабочего тела может изменяться по мере того, как оно проходит через промышленную газовую турбину (что обусловлено инжекцией материалов и процессом горения). Что касается этого, то рабочее тело

в различных местах вдоль оси газовой турбины по мере того, как оно проходит в продолжение рабочего цикла газовый турбины, может

быть газовой смесью, двухфазной жидкостью в газовой смеси,

двухфазной смесью твердых частиц в газе или трехфазной смесью жидкости и твердых частиц в газе.

"Полезная мощность" относится к полезной мощности газовой турбины и под ней подразумевается располагаемая мощность на валу для приведения в движение генератора или рабочего компрессора (находящегося за пределами газовой турбины). Полезную мощность газовой турбины определяют посредством измерений крутящего момента и частоты вращения оси ротора, и ее можно выразить в единицах либо лошадиных сил, либо мегаватт. При выражении в единицах мегаватт термин "полезная мощность" обычно охватывает потери в генераторе. При сравнении выходных мощностей в сопоставимых условиях, но со снабжением водой и без него, сопоставимые условия должны включать в себя сопоставимый процесс измерения полезной мощности.

"Добавление теплоты и влажности" касается совместного добавления теплоты и влаги к рабочему телу вплоть до точки насыщения рабочего тела.

"Угловая деформация" касается искривления или деформации корпуса в результате взаимодействия между ротором и корпусом турбины.

"Повреждение" означает опасное изменение любой детали газовой турбины, развитие которого следует предупреждать на приемлемом уровне в течение эксплуатации и работы. При мокром сжатии определенная допустимая степень эрозии покрытия лопаток или материала лопаток является предупреждением.

Термин "вода" обозначает воду, которая является полезной для впрыскивания в газовую турбину с целью увеличения мощности посредством мокрого сжатия. Вода может включать в себя примеси и обычные или обогащающие добавки, такие как депрессант точки замерзания или материалы, снижающие или подавляющие всякую склонность добавленной воды разъедать детали турбины или выщелачивать компоненты сплавов, использованных при изготовлении различных элементов конструкции газовой турбины, с которыми вода может соприкасаться.

"Изменение показателя приращений массового расхода равновесным образом" относится к приращениям воды, добавленной к рабочему телу. Термин "равновесным образом" относится к приращению, которое определено как не вызывающее деформации корпуса газовой турбины, превышающей допустимый предел угловой деформации, когда приращение осуществляется, при этом совместные приращения не могут приводить к недопустимой угловой деформации корпуса после того, как приращение добавлено (приращения добавлены) к предшествующему ряду совместных приращений или вычтено (вычтены) из него.

"Достаточно равномерное распределение" относится к распределению воды в рабочем теле, получаемом компрессором, которое, в свою очередь, приводит к распределению воды внутри компрессора, не вызывающему деформации корпуса газовой турбины, превышающей допустимый предел угловой деформации.

"Повышенный коэффициент полезного действия топлива" означает выработку большей полезной мощности на единицу топлива, когда вода добавлена к рабочему телу.

Теперь обратимся к фигуре 1, на которой представлен общий вид газотурбинной установки 100 для выработки энергии, используемой для выработки электроэнергии при горении топлива вместе с воздухом и являющейся иллюстративной установкой, в которой можно применить устройство и способ настоящего изобретения (присоединенный электрический генератор на самом деле не показан на фигуре 1, но предполагается очевидным). Газотурбинная установка 100 для выработки энергии содержит газовую турбину или газотурбинный двигатель 101, который включает в себя осевой компрессор или секцию 103 осевого компрессора, при этом секция 103 осевого компрессора имеет впускное отверстие 102 компрессора для забора рабочего тела, содержащего воздух. (Понятно, что газотурбинный двигатель 101 и секция 103 осевого компрессора являются только иллюстративными и что изобретение можно применить к газотурбинным двигателям других типов, известным в данной области техники. Также понятно, что изобретение можно с достижением пользы использовать совместно с секцией осевого компрессора, которая имеет, например, некоторое количество мест для добавления воды к рабочему телу, что предпочтительнее, чем одно впускное отверстие для забора воды, находящейся в рабочем теле).

Входной воздушный фильтр 109 посредством входного воздуховода 133, присоединенного между входным воздушным фильтром 109 и впускным отверстием 102 компрессора, связан с впускным отверстием 102 компрессора (см. фигуру 2), при этом входной воздушный фильтр 109 может быть расположен перед или в некоторых вариантах осуществления после обычного устройства для испарительного охлаждения воздуха (непоказанного). Входной воздуховод 133 состоит из суживающейся части 135 входного воздуховода, суженной части 137 входного воздуховода (имеющей нижнюю поверхность 136) и патрубковой части 139 входного воздуховода со смотровым окном 413.

В некоторых случаях для образования пара с помощью отходящего газа секции турбины используют установку 131 для рекуперации теплоты. Пар, образованный посредством установки 131 для рекуперации теплоты, затем можно использовать для выработки электроэнергии с помощью паровой турбины, для работы оборудования с паровым приводом, для обеспечения теплотой химических технологических установок и т. п.

На фигурах 2A и 2B показаны дополнительные подробности, относящиеся к газотурбинному двигателю 101. После вхождения во впускное отверстие 102 компрессора воздух сжимается в секции 103 осевого компрессора посредством использования ряда ступеней 113 компрессора. После сжатия сжатый воздух далее втекает в камеры 105 сгорания в секции сгорания, где он смешивается с топливом, а топливо поджигается с целью образования горячего сжатого газа, предназначенного для использования при приведении в действие секции 107 турбины. Секция 107 турбины имеет ряд ступеней 108 секции турбины, которые с приращением, во-первых, преобразуют энергию горячего сжатого газа в работу, которая проявляется во вращении ротора 111 (предпочтительно, имеющего плакированные детали в секции 107 турбины), и, во-вторых, образуют отходящий газ, имеющий более низкие температуру и давление, чем горячий сжатый газ, который входит в соответствующую ступень 10g секции турбины. Далее, отходящий газ из первой такой ступени 108 секции турбины представляет собой горячий сжатый газ для второй ступени, отходящий газ из последней ступени является к тому же отходящим газом из секции 107 турбины.

Ротор 111 является частью как секции 107 турбины, так и секции 103 осевого компрессора и включает в себя вал 127 ротора и набор лопаток (115, 121) ротора, закрепленных на валу 127 ротора, как в секции 107 турбины, так и в секции 103 осевого компрессора. Вал 127 ротора приводит в действие секцию 103 осевого компрессора и электрический генератор или какую-либо другую полезную машину, к примеру, но без ограничения им, крупный компрессор, используемый в химической технологии. Что касается вала, то вал 127 ротора представляет собой цельную деталь конструкции или, альтернативно, ряд отдельных деталей, которые механически прикреплены друг к другу с целью образования фактически единой детали конструкции.

Различные газы и текучие среды внутри газотурбинного двигателя 101 обычно удерживаются посредством корпуса 125, который задает внутреннее пространство газотурбинного двигателя 101 и необходим, во-первых, для направления по каналам предварительно сжатого воздуха, во-вторых, для удержания сжатого воздуха при его продвижении через последовательные ступени 113 компрессора, в-третьих, для образования оболочки высокого давления с целью удержания нагнетания компрессора вокруг камеры (камер) 105 сгорания в секции сгорания, в-четвертых, для удержания горячего сжатого газа, в котором поджигается топливо, по мере того как он расширяется в секции 107 турбины, и, в-пятых, для направления по каналам отходящего газа, находящегося внутри двигателя 101. Корпус 125 обычно изготавливают из нескольких различных деталей, которые необходимым образом соединяют друг с другом.

В секции 103 осевого компрессора каждая ступень 113 компрессора состоит из группы лопаток 115 ротора компрессора, закрепленных на валу 127 ротора, и предшествующих ей или следующих за ней наборов лопаток 117 статора компрессора, при этом в каждом наборе лопатки 117 статора компрессора закреплены, как и группа, с направлением по радиусу, образуя ряд неподвижных лопаток. Лопатки 117 статора компрессора, во-первых, точно установлены на внутренней стенке корпуса 125 и, во-вторых, уплотнены относительно ротора 111 (обычно с помощью лабиринтного уплотнения) так, чтобы при работе обеспечивалась, по существу, изоляция рабочего тела одной ступени 113 компрессора от составляющей ей пару ступени (составляющих ей пары ступеней) 113 компрессора. Лопатки 115 ротора компрессора и лопатки 117 статора компрессора совместно действуют таким образом, чтобы повысить давление воздуха, проходящего через ступень 113 компрессора, посредством, во-первых, передачи кинетической энергии потоку воздуха (или потоку газа), возникающему из-за действия вращающихся лопастей 115 ротора компрессора, и, во-вторых, каналирования потока воздуха, что приводит к повышению давления и температуры воздуха по мере того, как воздух замедляется лопатками 117 статора компрессора, расположенными после лопаток 115 ротора компрессора. Отношение давления на выходе к давлению на входе в одной ступени 113 компрессора ограничено существующими аэродинамическими коэффициентами, вследствие чего обычно необходимо иметь несколько ступеней 113 компрессора, чтобы получить более высокое полное отношение давлений для секции 103 осевого компрессора, чем то, которое можно получить с помощью одной ступени 113 осевого компрессора.

После добавления топлива в камеру (камеры) 105 сгорания секции сгорания и окисления топлива кислородом, находящемся в сжатом воздухе, получающийся в результате горячий газ преобразуется в работу внутри секции 107 турбины; этот процесс протекает посредством передачи высокой кинетической энергии расширяющегося горячего сжатого газа к лопаткам 121 ротора секции турбины в последовательно расположенных ступенях 108 секции турбины.

Каждая ступень 108 секции турбины состоит из группы лопаток 121 ротора секции турбины, закрепленных на валу 127 ротора, и предшествующего набора лопаток 122 статора секции турбины, которые закреплены, как и группа, с направлением по радиусу, образуя ряд неподвижных лопаток. Лопатки 122 статора секции турбины, во-первых, точно установлены на внутренней стенке корпуса 125 и, во-вторых, уплотнены относительно ротора 111 (обычно лабиринтным уплотнением) так, чтобы при работе обеспечивалась, по существу, изоляция рабочего тела одной ступени 108 секции турбины от составляющей ей пару ступени (составляющих ей пары ступеней) 108 секции турбины. Лопатки 121 ротора секции турбины и лопатки 122 статора секции турбины совместно действуют таким образом, чтобы обеспечить пошаговое снижение давления горячего сжатого газа посредством, во-первых, каналирования горячего сжатого газа и, во-вторых, передачи кинетической энергии от расширяющегося горячего сжатого газа к вращающимся лопастям 121 ротора секции турбины, при этом создается работа, которая проявляется во вращении ротора 111, когда он приводит в действие нагрузку.

В некоторых случаях лопатки 121 ротора секции турбины имеют многослойные поверхности или плакированные поверхности, что обеспечивает возможность их использования при более высоких температурах горячего сжатого газа; в некоторых случаях лопатки 121 ротора секции турбины имеют (или, альтернативно, могут к тому же иметь его) теплоотвод, создаваемый внутри лопаток 121 ротора секции турбины посредством использования полученного обработкой на станке или литьем трубчатого или канального профиля внутри лопаток 121 ротора секции турбины. Во время работы полученный обработкой на станке или литьем трубчатый или канальный профиль находится в связи по текучей среде, во-первых, со сжатым воздухом из секции 103 осевого компрессора и, во-вторых, с отводом пониженного давления для выпуска сжатого воздуха, при этом сжатый воздух протекает через полученный обработкой на станке или литьем трубчатый или канальный профиль, который находится внутри каждой отдельной лопатки 121 ротора секции турбины, для охлаждения этой лопатки 121 ротора секции турбины.

Как будет отмечено в другой части этого описания, применение таких систем охлаждения для каждой лопатки 121 ротора секции турбины может быть более эффективным, если результаты измерений температуры поверхности отдельных лопаток 121 ротора секции турбины использовать для распознавания возможного засорения полученного обработкой на станке или литьем трубчатого или канального профиля каждой лопатки, поскольку такое засорение может ограничить течение холодильного агента, что приведет к неприемлемо высокой температуре отдельной лопатки 121 ротора секции турбины. В газотурбинном двигателе 101 с использованием настоящего изобретения такое засорение может быть вызвано осадками следов минеральных веществ (в основном, из забираемой распыленной или обычной воды) в выпускном воздухе компрессора, который используется для охлаждения лопаток 121 ротора секции турбины.

В предпочтительном способе, обеспечивающем предотвращение попадания такого материала в систему охлаждения для лопаток 121 ротора секции турбины, предусматриваются полное предварительное фильтрование сжатого воздуха секции 103 осевого компрессора до его использования для охлаждения лопаток 121 ротора секции турбины и измерение профилей поверхностной температуры отдельной лопатки 121 ротора секции турбины с целью установления с достаточным основание того, что лопатки 121 охлаждаются в достаточной степени. Предпочтительная система для таких измерений температуры поверхности лопатки 121 ротора секции турбины описана в патенте США N 4648711 А (Захари Ричард), опубликованном 10 мая 1987 г под названием "Визирная труба и измерительный преобразователь для управления газовой турбиной". Необходимо также отметить, что наилучший результат пирометрии при мокром сжатии достигается, если пирометр, чувствительный к частоте, соответствующей длине волны 3,9 мкм, сочетается с пирометром, чувствительным к длине волны 0,95 мкм. Это позволяет исключить влияние инфракрасного излучения из паров воды, переносимых в секцию 107 турбины, которое будет сказываться на результатах измерений, выполненных только при чувствительности к длине волны 0,95 мкм.

Полное предварительное фильтрование сжатого воздуха, подаваемого из секции 103 осевого компрессора, до его использования для охлаждения лопаток 121 ротора секции турбины предлагается осуществлять путем применения фильтра, расположенного между выпуском сжатого воздуха, который должен использоваться для охлаждения лопаток 121 ротора секции турбины, и впускной трубой, которая передает сжатый воздух к каждой лопатке 121 ротора секции турбины.

На фигуре 3 показан предпочтительный вариант осуществления средства для обеспечения частицами воды рабочего тела, получаемого осевым компрессором 103, и соответственно для управляемого увеличения (и соответственно для управляемого уменьшения) количества воды, которой снабжается рабочее тело, с целью снижения роста температуры рабочего тела, вызванного сжатием.

В этом отношении в изобретении предполагается образование рабочего тела, получаемого компрессором, которое предпочтительно содержит по существу от, по меньшей мере, примерно трех четвертей массового процента, а более предпочтительно от примерно двух массовых процентов до примерно восьми массовых процентов воды в виде примеси к по существу полностью увлаженному воздуху (такому, какой может быть получен, как установлено ранее, с помощью имеющегося оборудования для испарительного охлаждения входящего воздуха или, когда рассматриваемая турбина не снабжена какой-либо системой для испарительного охлаждения входящего воздух, то предпочтительно осуществлять испарительное охлаждение с помощью того же самого устройства увеличения мощности, которое предусмотрено в настоящем изобретении). Предпочтительно, чтобы увеличение полезной мощности газовой турбины, такой как газовая турбина 101, по меньшей мере, примерно на 10%, а еще более предпочтительно примерно от 20 до 40%, достигалось путем введения воды в рабочее тело, получаемое компрессором 103, например, посредством устройства, показанного на фигуре 3. Увеличение полезной мощности измеряется относительно полезной мощности турбины, находящейся в сравнимых условиях, но без добавления воды с помощью устройства и способа настоящего изобретения (и, следовательно, для ясности, в конкретном случае, когда в турбине используется устройство для испарительного охлаждения входящего воздуха, измеряется как увеличение полезной мощности по сравнению с полезной мощностью, достигаемой совместно с указанным устройством для испарительного охлаждения входящего воздуха). В предпочтительном варианте осуществления, показанном на фигуре 3, как было указано выше, средство для обеспечения водой можно также использовать для полного увлажнения рабочего тела (т. е. для полного насыщения), когда рассматриваемая турбина предварительно не оснащена, например, известным средством для глубокого или промежуточного испарительного охлаждения входящего воздуха.

Теперь особо обратимся к фигуре 3, на которой показанное устройство для добавления воды в рабочее тело, получаемое секцией 103 осевого компрессора, содержит узел 201 группы распылительных стоек, находящийся в связи с впускным отверстием 102 компрессора секции 103 осевого компрессора. Узел 201 группы распылительных стоек может быть расположен в любом месте между входным воздушным фильтром 109 и впускным отверстием 102 компрессора, но предпочтительно размещать его во входном воздуховоде 133, в суженной части 137 входного воздуховода после суживающейся части 135 входного воздуховода. Это расположение является выгодным потому, что обеспечивается достаточный разнос от впускного отверстия 102 компрессора, вследствие чего форсунка 305 (или другая поврежденная деталь системы для добавления пара, описанной более подробно ниже, или узла 201 группы распылительных стоек), которая может оторваться от узла 201 группы распылительных стоек, под действием силы тяжести будет притянута к нижней поверхности 136 входного воздуховода до того, как форсунка 305 (или поврежденная деталь) попадет во вращающийся ротор 111.

Удаленное положение, которое является выгодным, поскольку потенциально предотвращает попадание в секцию 103 осевого компрессора оторвавшихся деталей узла 201 группы распылительных стоек, сопровождается требованием, чтобы водоструйные форсунки 305 распылительных стоек создавали достаточно мелкий туман из воды, такой, чтобы туман, по существу, уносился в рабочем теле. При меньших расстояниях между водоструйными форсунками 305 распылительных стоек и впускным отверстием 102 компрессора можно использовать более грубое распыление при условии, что достигается достаточно равномерное распределение воды в рабочем теле с целью ограничения деформации корпуса 125 до обычно заранее заданного предела, чтобы предотвратить повреждение секции 103 осевого компрессора (как об этом будет сказано более подробно ниже).

Должно быть понятно, что при использовании более грубого распыления может потребоваться изменение профиля потока капель воды, добавленных в рабочее тело, чтобы обеспечить достаточную равномерность дисперсии воды в осевом компрессоре 103 с целью исключения недопустимой угловой деформации корпуса 125. Процедура, используемая для определения подходящей картины потока, может повторять ту же самую процедуру, которая описана ниже относительно предпочтительных вариантов осуществления.

Специалистам в данной области техники должно быть также понятно, что по указанной причине, как правило, желательно отодвигать средство, предусмотренное для добавления воды к рабочему телу, на достаточное расстояние от впускного отверстия компрессора, чтобы исключить повреждение компрессора, когда, например, форсунка или другая конструктивная деталь конкретного средства для добавления воды отрывается и переносится к впускному отверстию компрессора, получить достаточно мелкий туман для обеспечения равномерного распределения воды в рабочем теле возле впускного отверстия компрессора, достичь полного насыщения первой ступени компрессора и тем самым полностью извлечь выгоду из мокрого сжатия при достигнутом массовом расходе, при этом может возникнуть необходимость (применительно к узлу 201 группы распылительных стоек) в большем числе форсунок или в более высоком давлении подачи и соответственно в более мощной насосной системе, или в том и другом, чтобы подать расчетную массу воды для достижения необходимой степени увеличения мощности. Система более грубого распыления обычно требует меньших капитальных затрат, но не может обеспечить достаточного уноса и равномерности распределения воды в рабочем теле, получаемом компрессором, если она не расположена достаточно близко к впускному отверстию 102, так, что при этом остается некоторый риск занесения форсунки в компрессор при работе.

Оптимальные способ и устройство для подачи воды в рабочее тело, получаемое компрессором, как правило, соответствуют тому способу и устройству, для которых характерны самые низкие суммарные затраты при достижении полного насыщения первой ступени компрессора и максимального массового расхода в случае добавления воды для получения заданного суммарного уровня увеличения мощности, и с помощью которых указанное выполняется без создания избыточной деформации корпуса 125 и появления затруднений в работе компрессора, с учетом вероятности или риска занесения форсунки 305 в секцию 103 компрессора и последствий, выраженных через стоимость, этого события, полной стоимости форсунок и других деталей (технических средств) системы, относящихся к данному устройству, и с учетом выбора средства для добавления воды. В соответствии с этим может быть предпочтительным использование множества средств для введения суммарной массы воды, предусмотренной для добавления в рабочее тело, в различных точках или местах относительно впускного отверстия компрессора.

Поэтому для низких уровней увеличения мощности (вплоть до увеличения примерно на 10%), как высказывалось ранее, обычно достаточно использовать только устройство для промывки компрессора водой, при этом обычная доза воды для промывки компрессора (эта доза может изменяться в зависимости от типа турбины и степени увеличения, но обычно составляет от 0,1 до 0,5% массовых рабочего тела) непрерывно в течение длительного времени вводится в рабочее тело, получаемое компрессором. В этом варианте осуществления изобретения форсунки должны быть предпочтительно того типа, который обеспечивает подачу воды преимущественно или исключительно в виде мелкого тумана со средним размером капель 200 мкм или меньше, хотя может быть желательным использование таких форсунок, которые образуют очень мелкий туман, чтобы расположить и использовать дополнительное устройство для добавления воды выше по течению (т. е. на большем удалении от впускного отверстия 102 компрессора) вследствие необходимости перекрыть "зазоры" в распределении воды, добавляемой к рабочему телу, которые могут быть вызваны засорением форсунок, образующих мелкий туман, вблизи впускного отверстия компрессора. Особенно предпочтительные для этого конкретного варианта осуществления форсунки изготавливает фирма Рочем Текникал Сервисес Лимитед под названием Файривош, (FYREWASH), при этом форсунки характеризуются тем, что предназначены для установки во входном воздушном потоке с целью образования уносимого аэрозоля в виде мелкого тумана со средним диаметром капель, оцененным заявителем, между 100 и 200 мкм (но определенно больше примерно 70 мкм) при перепаде давления, обычно составляющем 550 кПа.

Как правило, помимо размещения дополнительного средства для добавления воды в некоторых случаях, как это описано в предыдущем абзаце, используют устройство для снабжения рабочего тела обычной дозой воды для промывки водой компрессора, такое же, какое применяют на данной турбине для промывки водой компрессора (например, кольцевую распылительную трубу с равномерно распределенными по кольцевой распылительной трубе распылительными форсунками), и поскольку специалисты в данной области техники хорошо знакомы с системами таких типов, для их дальнейшего подробного рассмотрения нет оснований.

Когда необходимы большие уровни увеличения мощности, т. е. более 10% и, особенно, более 20% увеличения полезной мощности газовой турбины, то предпочтительно использовать один или несколько узлов 201 группы распылительных стоек, причем исключительно или в сочетании с другим средством. В отношении последнего имеются две возможности: в установке, которая предназначена, главным образом, для осуществления способа очистки в рабочем состоянии согласно настоящему изобретению, используется первое средство, расположенное вблизи впускного отверстия 102 компрессора, для подачи (непрерывно с целью увеличения мощности или с перерывами, только с целью промывки при работе) обычной дозы воды, необходимой для промывки водой, в рабочее тело предпочтительно в виде крупных капель; кроме того, имеется второе средство для добавления воды в рабочее тело, получаемое компрессором, при этом указанное второе средство выполнено в виде узла 201 группы распылительных стоек, расположенного в суженной части 137 входного воздуховода. Когда первое и второе средство используют, по существу, в совокупности для введения суммарной массы воды (в противоположность тому, когда первое средство используют только для промывки в соответствии со способом очистки в рабочем состоянии согласно настоящему изобретению), то предпочтительно первое и второе средства выбирают таким образом, чтобы масса воды, добавленной к рабочему телу с помощью совокупности этих средств, находилась преимущественно в виде мелкого тумана со средним диаметром капель 200 мкм и меньше.

Что касается узла 201 группы распылительных стоек, показанного на фигуре 3, то узел 201 выполнен как группа отдельных распылительных стоек 301, где каждая отдельная распылительная стойка 301, в свою очередь, содержит водяную трубу 303 распылительной стойки с группой разнесенных водоструйных форсунок 305 распылительной стойки, предназначенных для распыления воды, которая подается по водяной трубе 303 распылительной стойки. В дополнение к этому предусмотрена паровая труба 313 распылительной стойки с паровыпускным отверстием (паровыпускными отверстиями) 315 для добавления пара, нагревающего входящий воздух. Монтажная втулка (монтажные втулки) 336 периодически расположены на каждой паровой трубе 313 распылительной стойки и обеспечивают закрепление с возможностью свободного перемещения паровой трубы 313 распылительной стойки во время ее теплового расширения и сжатия.

Предпочтительно очень чистая вода, например вода, имеющая электропроводность, характеризуемую сопротивлением 0,4 мкОм•м или меньше, будь то конденсат воды или дистиллированная деионизированная вода, распыляется (или атомизируется) с целью образования предпочтительно очень мелкой водяной пыли или водяного тумана. Для создания очень мелкой водяной пыли можно использовать выпускаемые промышленностью форсунки, например вышеупомянутые форсунки "Файривош" фирмы Рочем Текникал Сервисес Лимитед (улица 610 N. Milby Street, помещение 100, Хьюстон, Техас 77003), форсунки типа 1-7N-316SS12 от фирмы Спрейинг Системс Ко. (почтовый абонементный ящик 7900, Уитон, Иллинойс, 60189), которые образуют аэрозоль со средним диаметром капель 153 мкм (расход 7,6 л/мин) при перепаде давления 550 кПа и температуре в диапазоне от 7,2 до 73,9oC, или форсунки типа 1-7N-316SS16 от фирмы Спрейинг Системс Ко. , которые образуют аэрозоль со средним диаметром капель 188 мкм (расход 9,9 л/мин) при перепаде давления 550 кПа в диапазоне температур от 7,2 до 73,9oC.

Что касается используемой воды и вышеупомянутого риска, связанного с использованием мокрого сжатия для увеличения мощности, то можно ожидать, что очень чистая вода может отрицательно действовать на детали газотурбинного двигателя 101, поскольку критические химические элементы, наиболее важные для сплавов, используемых в конструкции газотурбинного двигателя 101, могут выщелачиваться очень чистой водой из присоединенных компонентов, и при этом в худшую сторону изменяются полезные свойства сплавов. В этом отношении технически идеальная вода получается в результате, например, проведения процесса, заключающегося в том, что предельно чистую воду пропускают через способствующую массопередаче систему. Примером такой способствующей массопередаче системы является система, в которой чистая вода проходит над слоями химических элементов, которые по составу сбалансированы таким образом, что результирующий водяной поток содержит в достаточных количествах все критические элементы, соответствующие конструктивным материалам деталей газотурбинного двигателя 101, вследствие чего результирующий водяной поток в достаточной степени снижает эффекты выщелачивания критических и наиболее важных химических элементов в сплавных деталях газотурбинного двигателя 101 настолько, что целостность этих деталей должным образом сохраняется при осуществлении мокрого сжатия.

Поскольку при более высоких уровнях увеличения мощности, превышающих примерно 10% полезной мощности турбины 101, недостающая добавка воды обеспечивается узлом 201 группы распылительных стоек, то в настоящем изобретении предусмотрено, что значительные количества воды, необходимые для достижения этих более высоких уровней, будут возрастать или снижаться контролируемым образом, чтобы таким путем исключить тепловые удары на турбину 101 и исключить помпаж компрессора 103. Это контролируемое увеличение можно осуществить путем плавного линейного нарастания количества воды, которой снабжается рабочее тело, получаемое компрессором 103, посредством, например, повышения давления воды, поступающей к одной или к нескольким форсункам 305 распылительных стоек. В качестве варианта воду можно вводить в рабочее тело, получаемое секцией 103 компрессора, при ступенчатом приращении количества. Тем не менее в качестве еще одного варианта можно с достижением выгоды использовать плавное линейное нарастание и/или ступенчатое приращение воды, которой снабжается рабочее тело, получаемое секцией 103 осевого компрессора, при этом такое использование может быть совместным или последовательным.

Однако более предпочтительно, когда вода при увеличении или снижении ее потока будет добавляться или исключаться ступенчато посредством использования некоторого количества приращений массового расхода воды. Что касается предпочтительного использования некоторого количества приращений массового расхода воды, то предпочтительное устройство для практического осуществления изобретения содержит форсунки 305 распылительных стоек, при этом каждую отдельную распылительную стойку 301 можно рассматривать как создающую приращение массового расхода распыленной воды, определяемое перепадом давления на наборе водоструйных форсунок 305 распылительных стоек.

Альтернативно, как должно быть понятно специалистам в данной области техники, каждая форсунка 305, в свою очередь, имеет диапазон давлений, в котором конкретная жидкость может быть соответствующим образом распылена при данной соответствующей подаче жидкости, подлежащей распылению, а сами по себе форсунки 305 могут соответственно рассматриваться как, по существу, индивидуально задающие приращения добавки воды, при этом в таком случае наименьшее приращение массового расхода воды может быть приращением массового расхода воды, необходимым для активации форсунки 305 с самым малым отверстием, которая может способствовать мокрому сжатию.

Между прочим, как должно быть понятно, если массовый расход воды в режиме постоянного расхода или в режиме приращения расхода изменить так, что он упадет ниже минимального массового расхода, необходимого для приемлемого распыления с обеспечением захвата и смешивания воды во входящем воздухе, то добавляемая вода, по существу, не станет захватываться, а будет проноситься в виде массы нераспыленной воды во впускное отверстие 102 компрессора, имеющей картину неравномерного распределения. Отрицательные воздействия массы нераспыленной воды, проносящейся во впускное отверстие 102 компрессора и имеющей картину неравномерного распределения, связаны с деформацией и с более быстрой эрозией деталей, подвергаемых ударам массы нераспыленной воды. Что касается диапазона давлений, в котором жидкость может быть в достаточной степени распылена, то некоторую непрерывную регулировку потока можно производить путем изменения давления подачи, но при ее осуществлении необходимо учитывать влияние этих изменений на свойства водяной пыли, исходящей из форсунок 305. Можно ожидать, что этот способ регулирования массового расхода жидкости можно использовать в некоторых случаях, но для тонкой настройки подачи водяной пыли после того, как процесс мокрого сжатия, по существу, установился.

При регулировании давления в водяной трубе 303 распылительной стойки группа водоструйных форсунок 305 распылительной стойки, соединенная с водяной трубой 303 распылительной стойки, будет действовать таким образом, чтобы создать общее приращение массового расхода воды, равное сумме приращений массового расхода от отдельных водоструйных форсунок 305 распылительной стойки.

В альтернативном варианте осуществления каждая отдельная водоструйная форсунка 305 распылительной стойки может быть снабжена отдельным вентилем для обеспечения максимального количества регулируемых приращений расхода воды, при этом каждое приращение является, по существу, предсказуемым, а поток поддерживается постоянным, когда водоструйная форсунка 305 распылительной стойки создает распыление с удовлетворяющей требованиям картиной распределения при имеющемся перепаде давления.

В еще одном варианте осуществления группа водяных труб 303 распылительных стоек, каждая из которых снабжена набором водоструйных форсунок 305 распылительных стоек, регулируемых на уровне водяной трубы 303 распылительной стойки, может быть объединена с другими водоструйными форсунками 305 распылительных стоек, которые регулируются индивидуально.