Способ получения наноразмерного катализатора на основе смешанного оксида железа для интенсификации добычи тяжелого углеводородного сырья и катализатор, полученный этим способом - RU2655391C1

Код документа: RU2655391C1

Чертежи

Описание

Изобретение относится к группе изобретений, а именно - к способам получения наноразмерных катализаторов на основе смешанного оксида железа для интенсификации добычи тяжелого углеводородного сырья и катализаторам, полученным заявленным способом, которые могут найти применение в различных отраслях науки и техники. В заявленном техническом решении металлические наноструктуры рассматриваются в качестве перспективного материала для создания новых типов катализаторов и могут быть использованы в горном деле для интенсификации добычи тяжелого углеводородного сырья, в частности – для интенсификации добычи высоковязких нефтей и природных битумов.

На дату представления настоящей заявки заявителем проведен анализ известного уровня техники, выявлены способы получения катализаторов, которые могут быть использованы для интенсификации добычи высоковязких нефтей и природных битумов.

При этом следует отметить, что на дату предоставления настоящей заявки в мире в целом существует проблема, связанная с тем, что известные способы интенсификации добычи высоковязких нефтей и природных битумов достигли предела возможностей и перестают удовлетворять требованиям нефтедобычи, особенно добычи высоковязких нефтей и природных битумов. Указанные недостатки обусловлены тем, что на дату представления настоящей заявки существует актуальная проблема истощения запасов лёгкого углеводородного сырья (нефти) в силу того, что идёт интенсивный процесс её добычи, который приводит к истощению запасов углеводородного сырья, вследствие чего становится актуальной задача по освоению месторождений высоковязких нефтей и природных битумов.

Наиболее распространёнными способом интенсификации добычи высоковязких нефтей и природных битумов являются термические методы добычи, например, паротепловое воздействие. Однако площадь охвата обрабатываемого продуктивного пласта указанным методом является достаточно малой. При этом следует обратить внимание на то, что указанные технологии добычи высоковязких нефтей и природных битумов обеспечивают некоторое снижение вязкости лишь на этапе добычи нефти, которое является краткосрочным, обратимым и наблюдается только в период обработки перегретым паром и в достаточно широком для обеспечения повышения текучести нефти диапазоне температур от 50 до 300°С.

По мере снижения температуры, например, в устье добывающей скважины, температура добываемого сырья составляет около 50°С, а при транспортировке по трубопроводам температура снижается до температуры окружающей среды, при этом наблюдается весьма быстрое нарастание вязкости добываемой нефти по причине её остывании – вязкость возрастает от минимальной 10 сП при 250°С в пласте, до 300 сП при 50°С, например, в устье добывающей скважины и до, например, 3000 сП при 20°С при транспортировке по трубопроводам.

Кроме того, термический процесс воздействия пара на пласт в некоторой степени способствует образованию радикальных цепей молекул тяжелых компонентов высоковязких нефтей и природных битумов, которые практически сразу подвергаются процессу сшивания (рекомбинации), что в конечном счёте приводит к изменениям состава нефти и также в некоторой степени является причиной повышения вязкости при снижении температуры, что затрудняет дальнейший процесс транспортировки и переработки добытого тяжелого углеводородного сырья.

Указанная проблема обратимого повышения вязкости высоковязких нефтей и природных битумов в результате извлечения ее на поверхность после термического воздействия на пласт может быть разрешена, по мнению заявителя, посредством использования катализаторов, при этом в случае использования катализаторов нанометрового диапазона указанный процесс протекает наиболее интенсивно в силу как более высокой площади удельной поверхности указанных катализаторов, так и природных свойств указанных катализаторов.

Преимуществами таких наноразмерных катализаторов являются их малые размеры, которые обеспечивает возможность их проникновения глубоко в объем продуктивного пласта в узкие поры и каналы, что способствует интенсификации процессов деструкции высокомолекулярных компонентов высоковязких нефтей и природных битумов. Кроме того, указанные природные свойства катализаторов, наряду с их размерами, способствует химическому процессу выделению водорода, который в силу наличия в нём неспаренного электрона участвует в процессе гидрирования радикальных цепей молекул тяжелых компонентов высоковязких нефтей и природных битумов, разрушенных в результате термического воздействия, что препятствует протеканию нежелательного процесса сшивки, полимеризации и уплотнения, входящих в состав нефти соединений. В следствие выше указанного, обеспечивается необратимое снижение вязкости высоковязких нефтей и природных битумов, что, как следствие, приводит не только к облегчению добычи высоковязких нефтей и природных битумов, но и, как вследствие указанного, к облегчению дальнейшей транспортировки и также последующей переработки тяжелого углеводородного сырья в условиях промышленной переработки.

В качестве катализаторов для интенсификации добычи тяжелого углеводородного сырья в заявленном техническом решении заявителем впервые предложено использовать оксиды металла переменной валентности, например, магнетит с размером частиц, удовлетворяющих нанометровому диапазону.

Известен способ [Ю.В.Карякин, И.И.Ангелов. Чистые химические вещества, 1974, с.100] получения магнетита Fe3O4 посредством смешивания растворов солей Fe2+и Fe3+. Известный способ относится к области получения собственно магнетита Fe3O4, а не к катализаторам для интенсификации добычи тяжелого углеводородного сырья.

Сущностью являетсяспособ, включающий приготовление растворов с содержанием 0,044 моля в 500 мл воды кристаллогидратов сульфата железа (II) (FeSO4⋅7H2O) и (III) - Fe(SO4)3⋅9H2O, вливание этого раствора в 1 л кипящего 5% раствора KОН, быструю промывку осадка горячей водой декантацией, отсасывание и отжим осадка на воронке Бюхнера, последующую сушку осадка в атмосфере водорода над прокаленным CaCl2 или над конц. H2SO4с получениемцелевого продукта магнетита Fe3O4.

По мнению заявителя, указанное вещество (магнетит с химической формулой Fe3O4) может быть использовано в качестве катализатора для интенсификации добычи высоковязких нефтей и природных битумов за счет его (магнетита) природной способности снижать энергию активации процессов разрыва С-С, С-S-C связей в молекулах высокомолекулярных компонентов высоковязких нефтей и природных битумов, что приводит к разрыву указанных связей. В результате образуются устойчивые соединения лёгких фракций нефти, что, в свою очередь, приводит в целом к необратимому снижению вязкости тяжелого углеводородного сырья, чем обуславливается общее повышение дебита скважины.

Недостатком известного способов является низкая удельная поверхность полученного магнетита, чем и объясняется его низкая эффективность при использовании по назначению в качестве катализаторов процессов деструкции высокомолекулярных компонентов высоковязких нефтей и природных битумов.

Из исследованного уровня техники заявителем выявлен способ [Martinez–Mera I., Espinoza–Pesqueira M.E., Perez–Hernandez R., Arenas– Alatorre J. Synthesis of magnetite (Fe3O4) nanoparticles without surfactants at room temperature // Mater. Lett. 2007. V. 61. № 23-24. P. 4447–4451] получения наночастиц оксида железа в форме магнетита коллоидным методом при комнатной температуре без использования поверхностно-активных веществ, заключающийся в формировании наночастиц путем гидролиза водных растворов FeCl3⋅6H2O и FeCl2⋅4H2O в присутствии щелочи в дионизированной дегазированной воде. Известный способ характеризуется тем, что при коротком времени гидролиза (2-10 минут) после добавления и изменения концентрации хлоридов железа в диапазоне от 0.0125 М до 1 М, получают магнетит сферической формы со средним размером наночастиц 4 - 43 нм.

Недостатками известного способа являются:

- большой разброс в кривой распределения наночастиц по размерам, а именно - частиц с размерами более 20 нм;

- содержание примеси гётита (FeO(OH)) - примерно около 30 %, который является балластным элементом, снижающим каталитическую активность катализатора;

- процесс ведут в токе инертного газа (например, азота), что приводит к удорожанию технологии и, как следствие, является препятствием для серийного производства катализаторов.

Из исследованного уровня техники заявителем выявлена группа изобретений [см. заявку US 20100224823, B82Y 30/00, 2010], состоящая из трёх изобретений - способа формирования суперпарамагнитных коллоидных нанокристаллических кластеров магнетита, способа формирования коллоидных фотонных кристаллов и способа формирования полимерной матрицы.

Сущностью первого изобретения - способа получения коллоидного магнетита нанокристаллической структуры с размерами наночастиц 30-300 нм, является проведение высокотемпературного восстановительного гидролиза соединений железа в среде гликолей в присутствии стабилизаторов (ПАВ и электролитов) и осадителя при температуре 100-320°С в среде азота.

Среди возможных исходных реагентов в данном изобретении в качестве растворителей представлены гликоли, в качестве стабилизаторов - полиакриловая кислота, полиметакриловая кислота, в качестве осадителей - гидроксиды, карбонаты, бикарбонаты, фосфаты, гидрофосфаты, дигидрофосфаты, в качестве исходных железосодержащих соединений в известном способе используется широкая группа солей железа, например, хлорид железа (II), хлорид железа (III), сульфата железа (II), сульфат железа (III), нитрат железа (II), нитрат железа (III), фторид железа (II), фторид железа (III), бромид железа (II), бромид железа (III), йодид железа (II), йодид железа (III), сульфид железа (II), сульфид железа (III), селенид железа (II), селенид железа (III), теллурид железа (II), теллурид железа (III), ацетат железа (II), ацетат железа (III), оксалат железа (II), оксалат железа (III), цитрат железа (II), цитрат железа (III), фосфат железа (II) и фосфат железа (III).

Недостатками известного способа являются необходимость проведения стадии нагрева раствора осадителя в диапазоне температур от 100 до 320°С в атмосфере азота и раствора соли железа и стабилизатора перед синтезом частиц, а также проведение синтеза путем введения осадителя в раствор соли железа и стабилизатора. Данные манипуляции повышают стоимость технологии и, как следствие, также не являются эффективными при серийном производстве катализатора, поскольку усложняют подготовку исходных реагентов и предполагают существенно большую трудоемкость при проведении серийного производства.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ № 2610506 «Способ получения наночастиц магнетита (варианты)». Сущностью является способ получения наночастиц магнетита (варианты) со средним диаметром от 50 до 300 нм методом высокотемпературного восстановительного гидролиза соединений железа (III), растворимых в гликолях, осуществляемый в среде этиленгликоля в присутствии осадителя и стабилизатора, выбранного из группы полиэлектролитов, полимеров и поверхностно-активных веществ, отличающийся тем, что в качестве осадителя используют соли низших карбоновых кислот и щелочных металлов, в качестве стабилизатора используют вещества, выбранные из группы: додецилсульфат натрия, цетилтриметиламмоний бромид, полиэтиленгликоль, полиакриловая кислота, а в качестве исходного раствора используют смесь, содержащую воду в количестве 0,6-8,0 об.%, соль низшей карбоновой кислоты и щелочного металла в количестве, соответствующем мольному соотношению Fe3+/соль карбоновой кислоты, равному 1/3-1/15, и стабилизатор в количестве, соответствующем мольному соотношению стабилизатор/Fe3+, равному 1/5-1/10, и остальное этиленгликоль, а полученную реакционную смесь нагревают в атмосферной среде до 150-190°С и выдерживают при этом температурном режиме до полного осаждения магнетита.

Недостатком данного способа является проведение синтеза при повышенных температурах, необходимость проведения гидролиза в растворах гликолей, что приводит к удорожанию технологии и, как следствие, затруднению его использования при серийном производстве катализаторов, а также большой разброс в кривой распределения наночастиц по размерам полученных частиц, что негативно сказывается на эффективности катализатора при использовании по назначению, т.е. в качестве катализаторов процессов деструкции высокомолекулярных компонентов высоковязких нефтей и природных битумов.

Наиболее близким к заявленному техническому решению по наибольшему количеству совпадающих признаков, выбранному в качестве прототипа в отношении способа получения заявленного катализатора (Fe3O4), является способ получения катализатора и катализатор, с размером частиц 40-50 нм однореакторного синтеза 14-арил-14Н-дибензо [a, j] ксантенов и 1,8-диоксооктагидроксантенов. [Mohammad Ali Ghasemzadeh, Javad Safaei-Ghomi, Safura Zahedi. Fe3O4 nanoparticles: a highly efficient and easily reusable catalyst for the one-pot synthesis of xanthene derivatives under solvent-free conditions // J. Serb. Chem. Soc. V. 78 (6). 2013. Pp. 769–779].

Таким образом, известный катализатор предназначен исключительно для реализации однореакторного синтеза 14-арил-14Н-дибензо [a, j] ксантенов и 1,8-диоксооктагидроксантенов описанного выше способа (процесса), при этом из исследованного уровня техники заявителем не выявлены технические решения, которые предполагают возможность использования заявленного технического решения в качестве катализатора для интенсификации добычи в пласте высоковязких нефтей и природных битумов.

Сущностью известного технического решения (прототипа) является способ, в котором к 30 мл раствора FeCl2⋅4H2O (2,5 г) и FeCl3⋅6H2O(6 г) в деионизированной воде добавляют по каплям 1,0 мл концентрированную соляную кислоту при комнатной температуре; после чего приливают 300 мл NaOH с концентрацией 1,5 моль/л и далее раствор интенсивно перемешивают при 70°C до выпадения осадка, представляющего собой частицы Fe3O4, которые дополнительно отделяют от водной фазы магнитом, промывают деионизированной водой и затем сушат при 70°C в течение 8 часов.

Недостатками прототипа является:

- осуществление синтеза катализатора при повышенной температуре 70°C;

- необходимость применения магнитного отделения, последующей промывки и сушки, что приводит к удорожанию технологии;

- осуществление синтеза катализатора с использованием химически опасного вещества – концентрированной соляной кислоты, что значительно снижает экологическую безопасность при серийном производстве катализатора;

- описанный выше наноразмерный оксид железа (магнетит) использован в известном изобретении исключительно как катализатор синтеза 14-арил-14Н-дибензо [a, j] ксантенов и 1,8-диоксооктагидроксантенов, при этом синтез выполняется в одном реакторе, и заявителем из исследованного уровня техники не выявлены технические решения, которые предполагают возможность использования известного катализатора в качестве катализатора для интенсификации добычи в пласте высоковязких нефтей и природных битумов.

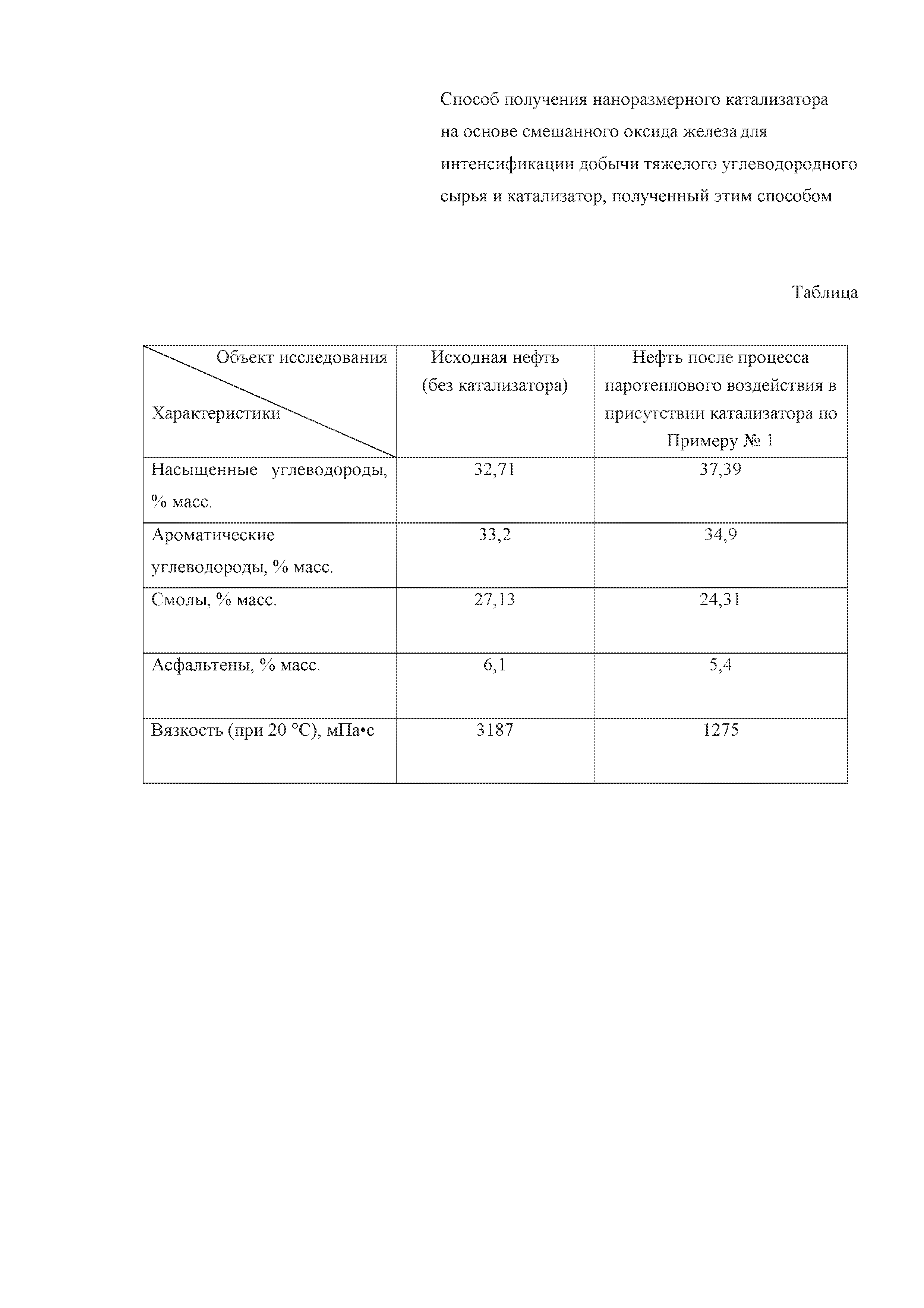

Заявленное техническое решение поясняется чертежом, на котором представлена Таблица с результатами апробации заявленного катализатора по приведенному ниже Примеру № 1.

Кроме этого, заявленное техническое решение поясняется тремя примерами практической реализации.

Целью и техническим результатом предлагаемого изобретения является:

- расширение перечня катализаторов для интенсификации добычи тяжелого углеводородного сырья в условиях пласта;

- снижение его вязкости для интенсификации добычи, расширение области применения катализаторов;

- повышение рентабельности процесса добычи и транспортировки нефти в целом за счёт использования катализаторов наноразмерных катализаторов на основе смешанного оксида железа, закачиваемых в пласт с технологическими жидкостями в заявленной концентрации;

- осуществление синтеза катализатора при нормальных условиях, т.е. при температуре около 20-25°С и атмосферном давлении;

- осуществление синтеза катализатора с обеспечением норм экологической безопасности.

Сущностью является способ получения наноразмерного катализатора на основе смешанного оксида железа Fe3O4 для интенсификации добычи тяжелого углеводородного сырья, который ведут при комнатной температуре и атмосферном давлении посредством смешения двух предварительно приготовленных водных растворов, при этом первый водный раствор состоит из смеси солей железа Fe2+ и Fe3+, второй водный раствор состоит из осадителя, в качестве последнего используют основные гидроксиды, например, гидроксид аммония, гидроксиды щелочноземельных металлов, и стабилизирующего вещества, в качестве которого используют поверхностно-активные вещества, при этом процесс смешивания ведут при непрерывном кавитационном воздействии посредством ультразвукового диспергатора в течение не более тридцати минут, с получением золя смешанного оксида железа Fe3O4, далее полученную реакционную массу подвергают обработке ионнообменными смолами без отключения кавитационного воздействия на массу, при этом ионообменные смолы добавляют в реакционную массу до тех пор, пока значение pH массы не достигнет нейтрального значения с получением целевого продукта. В качестве исходных соединений железа Fe2+ и Fe3+ используют, например хлорид железа (II), хлорид железа (III), сульфата железа (II), сульфат железа (III), нитрат железа (II), нитрат железа (III), цитрат железа (II), цитрат железа (III), фосфат железа (II) и фосфат железа (III). В качестве стабилизирующего поверхностно-активного вещества используют, например, полиакриловую кислоту, лаурилсульфат натрия, полиметакриловую кислоту. В качестве ионнообменных смол используют катиониты и аниониты, например, в качестве катионита используют Катионит КУ-2-8, в качестве анионита – Анионит АВ-17-8. Катализатор для интенсификации добычи тяжелого углеводородного сырья, представляющий собой золь магнетита с химической формулой Fe3O4 с размерами частиц, находящимися в диапазоне от 50 и до 165 нм и их объемной концентрацией на уровне не менее 90% от объема полученного целевого продукта.

Для обеспечения возможности получения наноразмерного катализатора в заявленном способе используется кавитационное воздействие, создаваемое с использованием известного ультразвукового диспергатора.

Необходимость использования ультразвукового диспергатора продиктована тем, что в случае его (диспергатора) отсутствия указанные водные суспензии подвергаются обычной агрегации с размерами агрегатов в диапазоне от 150 до 450 и более нм, что не приемлемо для реализации заявленного технического решения, т.к. исключает возможность целенаправленного синтеза высокодисперсной фазы частиц катализатора в оптимальном диапазоне размеров частиц.

При этом следует акцентировать внимание на том, что дополнительная обработка катализатора ионообменными смолами, указанными в описанном выше способе получения, обеспечивают поглощение, соответственно, катионов и анионов непрореагировавших компонентов и веществ, образованных в результате синтеза побочных продуктов, примесей, отрицательно влияющих на седиментационную и агрегативную устойчивость частиц катализатора, которую необходимо сохранять на протяжении всего периода жизненного цикла катализатора от стадии синтеза, хранения, транспортировки и до стадии использования по назначению, что в совокупности обеспечивает каталитическую активность заявленного технического решения как таковую.

Таким образом, в заявленном техническом решении обеспечивается возможность получения конкретного катализатора, который является оптимальным для применения с наибольшей эффективностью (результативностью) при добыче тяжелого углеводородного сырья для конкретного месторождения с учётом природы углеводородов, породы пласта, т.к. в заявленном способе представляется возможность синтеза и использования полученного катализатора при различных размерах пор в пласте – поровом пространстве породы-коллектора, а также с учётом породы пласта.

Далее заявителем приведены описания трёх наиболее эффективных примеров конкретного выполнения заявленного технического решения - способов получения наноразмерного катализатора на основе смешанного оксида железа с использованием трех различных ПАВ, которые позволяют получить наноразмерные катализаторы с оптимальными размерами частиц, проявляющие наибольшую эффективность для реализации заявленного технического решения при использовании по назначению в реальных пластовых условиях.

Пример № 1. Реализация заявленного способа в условиях лаборатории с использованием в качестве ПАВ полиакриловой кислоты:

- Берут навеску FeSO4⋅7H2O в количестве 1,2 г и навеску FeCl3⋅6H2O 2,339 г, растворяют в 50 мл дистиллированной воды в отдельной стеклянной емкости, процесс ведут при комнатной температуре - например, 20-25°С, при постоянном перемешивании, например, на магнитной мешалке до полного растворения исходных компонентов.

- Берут другую стеклянную емкость, смешивают 0,5 г полиакриловой кислоты с 4,84 г NH4OH в 43,43 г дистиллированной воды, интенсивно перемешивают при комнатной температуре - например, 20-25°С на магнитной мешалке до полного растворения исходных компонентов.

- Полученные водные растворы подвергают интенсивному перемешиванию при комнатной температуре - например, 20-25°С, в условиях непрерывного кавитационного воздействия при ультразвуковой обработке в течение до 30 мин в зависимости от объёма реакционной смеси и мощности ультразвукового воздействия.

Необходимость использования ультразвукового диспергатора в заявленном техническом решении продиктована тем, что в случае отсутствия кавитационного воздействия указанные водные растворы подвергаются обычной агрегации с размерами агрегатов в диапазоне от 150 до 450 и более нм, что не приемлемо для реализации заявленного технического решения, т.к. исключается возможность целенаправленного синтеза высокодисперсной фазы частиц катализатора в оптимальном диапазоне размеров частиц (от 50 и до 150 нм).

В качестве источника ультразвука используют лабораторный ультразвуковой диспергатор UP 200 Ht, максимальная частота 26 кГц, мощность 200 Вт. При этом ультразвуковая обработка обеспечивает возможность исключения самопроизвольного процесса агрегации и седиментации синтезируемого в результате протекания химической реакции золя магнетита с химической формулой Fe3O4 и способствует образованию частиц катализатора с размерами, находящимися в диапазоне от 50 и до 150 нм и их концентрацией на уровне не менее 90% от общего полученного золя, что является достаточным для синтезирования оптимально необходимого гранулометрического состава катализатора для реализации поставленных целей.

При этом следует акцентировать внимание на том, что дальнейшее повышение содержания выше 90% высокодисперсной фазы частиц катализатора в общем объеме полученного золя магнетита также является возможным, однако не является целесообразным в силу того, что указанный диапазон размера частиц (от 50 и до 150 нм) является оптимальным для достижения заявленных целей и не требует неоправданных энергозатрат на более интенсивную и продолжительную ультразвуковую обработку.

- Далее после выполнения интенсивного перемешивания содержимое сосуда с образовавшимся золем Fe3O4обрабатывают ионообменными смолами, а именно - катионитом и анионитом. В качестве катионита применяют Катионит КУ-2-8, а в качестве анионита – Анионит АВ-17-8.

Готовый катализатор представляет собой золь Fe3O4 от темно-коричневого до черного цвета со средним размером частиц 50-150 нм и их концентрацией на уровне не менее 90 % масс. от общего полученного золя, что является достаточным для реализации поставленных целей и заявленного технического результата, так как в синтезированном катализаторе количество примесей и иных балластных веществ не превышает 10 % масс.

Пример № 2. Реализация заявленного способа в условиях лаборатории с использованием в качестве ПАВ лаурилсульфата натрия:

- Берут навеску FeSO4⋅7H2O в количестве 1,2 г и навеску FeCl3⋅6H2O 2,339 г, растворяют в 50 мл дистиллированной воды в отдельной стеклянной емкости, процесс ведут при комнатной температуре - например, 20-25°С, при постоянном перемешивании, например, на магнитной мешалке до полного растворения исходных компонентов.

- Берут другую стеклянную емкость смешивают 0,55 г лаурилсульфата натрия с 4,84 г NH4OH в 43,43 г дистиллированной воды, интенсивно перемешивают при комнатной температуре - например, 20-25°С, на магнитной мешалке до полного растворения исходных компонентов.

- Полученные водные растворы подвергают интенсивному перемешиванию при комнатной температуре - например, 20-25°С, в условиях непрерывного кавитационного воздействия при ультразвуковой обработке в течение до 30 мин в зависимости от объёма реакционной смеси и мощности ультразвукового воздействия.

Необходимость использования ультразвукового диспергатора продиктована тем, что в случае его отсутствия указанные водные растворы подвергаются обычной агрегации с размерами агрегатов в диапазоне от 150 до 450 и более нм, что не приемлемо для реализации заявленного технического решения, т.к. исключает возможность целенаправленного синтеза высокодисперсной фазы частиц катализатора в оптимальном диапазоне размеров частиц (от 75 и до 165 нм).

В качестве источника ультразвука используют лабораторный ультразвуковой диспергатор UP 200 Ht, максимальная частота 26 кГц, мощность 200 Вт. При этом ультразвуковая обработка обеспечивает возможность исключения самопроизвольного процесса агрегации и седиментации синтезируемого в результате протекания химической реакции золя магнетита с химической формулой Fe3O4 и способствует образованию частиц катализатора с размерами, находящимися в диапазоне от 75 до 165 нм и их концентрацией на уровне не менее 90% от общего полученного золя, что является достаточным для синтезирования оптимально необходимого гранулометрического состава катализатора для реализации поставленных целей.

Готовый катализатор представляет собой золь Fe3O4 от темно-коричневого до черного цвета со средним размером частиц 75-165 нм.

Пример 3. Реализация заявленного способа в условиях лаборатории с использованием в качестве ПАВ полиметакриловой кислоты:

- Берут навеску FeSO4⋅7H2O в количестве 1,2 г и навеску FeCl3⋅6H2O 2,339 г, растворяют в 50 мл дистиллированной воды в отдельной стеклянной емкости, процесс ведут при комнатной температуре - например, 20-25°С, при постоянном перемешивании, например, на магнитной мешалке до полного растворения исходных компонентов.

- Берут другую стеклянную емкость смешивают 0,45 г полииметакриловой кислоты с 4,84 г NH4OH в 43,43 г дистиллированной воды, интенсивно перемешивают при комнатной температуре - например, 20-25°С, на магнитной мешалке до полного растворения исходных компонентов.

- Полученные водные растворы подвергают интенсивному перемешиванию при комнатной температуре - например, 20-25°С, в условиях непрерывного кавитационного воздействия при ультразвуковой обработке в течение до 30 мин в зависимости от объёма реакционной смеси и мощности ультразвукового воздействия.

Необходимость использования ультразвукового диспергатора продиктована тем, что в случае его отсутствия указанные водные растворы подвергаются обычной агрегации с размерами агрегатов в диапазоне от 150 до 450 и более нм, что не приемлемо для реализации заявленного технического решения, т.к. исключает возможность целенаправленного синтеза высокодисперсной фазы частиц катализатора в оптимальном диапазоне размеров частиц (от 60 и до 155 нм).

В качестве источника ультразвука используют лабораторный ультразвуковой диспергатор UP 200 Ht, максимальная частота 26 кГц, мощность 200 Вт. При этом ультразвуковая обработка обеспечивает возможность исключения самопроизвольного процесса агрегации и седиментации синтезируемого в результате протекания химической реакции золя магнетита с химической формулой Fe3O4 и способствует образованию частиц катализатора с размерами, находящимися в диапазоне от 60 до 155 нм и их концентрацией на уровне не менее 90% от общего полученного золя, что является достаточным для синтезирования оптимально необходимого гранулометрического состава катализатора для реализации поставленных целей.

Готовый катализатор представляет собой золь Fe3O4 от темно-коричневого до черного цвета со средним размером частиц 60-155 нм.

Принимая во внимание приведенные выше примеры получения заявленного катализатора, следует обратить внимание на то, что синтезированные катализаторы, не отличаясь друг от друга по химической природе, незначительно отличаются по гранулометрическому составу, т.к. используемые в Примерах 1-3 ПАВы характеризуются различной поверхностной активностью, что является дополнительным преимуществом, т.к. представляется возможность использовать полученные катализаторы при различных размерах пор в пласте – поровом пространстве породы-коллектора, а также с учётом породы пласта.

Эффективность при использовании по назначению заявленного технического решения была апробирована на образцах нефти Ашальчинского месторождения Республики Татарстан, взятой из установки подготовки нефти (далее УПН), в условиях, имитирующих производственный процесс нефтедобычи высоковязких нефтей и природных битумов с применением паротепловой обработки продуктивного пласта, содержащего флюид в виде водо-нефтяной эмульсии (далее по тексту – нефти). В исследуемую нефть вводят катализатор (в виде коллоидного раствора в воде) из расчета 0,1-1,0% масс. на нефть при температуре применяемого в промысловых условиях паротеплового воздействия – то есть в интервале температур от 180 до +300°С.

При этом в проведенных опытах при концентрации катализатора (в виде коллоидного раствора в воде) 0,27% масс. на нефть (см. Таблицу к Примеру № 1 - показатели эффективности применения катализатора по сравнению с исходной нефтью) после 6-часовой обработки нефти при температуре +250°С и давлении 3,0 МПа использованием реактора высокого давления Parr Instrument (г. Молин, Иллинойс, США):

- доля высокомолекулярных асфальтенов снизилась на 11% от исходного содержания;

- доля смол снизилась на 10%;

- доля легких углеводородов увеличилась на 20% от исходного содержания их в нефти;

- вязкость снизилась до 60%.

Таким образом, воздействие заявленного катализатора на высоковязкие нефти и природные битумы привела к существенному изменению физико-химических свойств нефти, а именно – снижению доли тяжелых фракций и увеличению доли легких фракций, снижению вязкости и, как следствие, к повышению нефтеотдачи продуктивного пласта, снижению энергозатрат на транспортировку и, в целом, к снижению капитальных затрат на промышленную переработку высоковязких нефтей и природных битумов.

Заявленное техническое решение удовлетворяет критерию «новизна», предъявляемому к изобретениям, так как из исследованного заявителем уровня техники не выявлено техническое решение, которому присущи признаки идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в независимых пунктах формулы заявленного технического решения.

Заявленное техническое решение удовлетворяет критерию «изобретательский уровень», предъявляемому к изобретениям, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками заявленного технического решения, и не установлена известность влияния отличительных признаков на указанный технический результат.

При этом заявленное техническое решение, по мнению заявителя, не является очевидным для специалиста вследствие того, что оно обеспечивает получение неочевидных для специалиста технических результатов, а именно - заявленное техническое решение, используя достаточно недорогие исходные компоненты для синтеза катализатора, применяя его в минимальных концентрациях, позволило:

- повысить эффективность нефтедобычи в целом за счёт снижения доли высокомолекулярных асфальтенов на 11% по сравнению с их содержанием в исходной нефти (см. Таблицу, Пример № 1);

- снизить долю смол на 10% по сравнению с их содержанием в исходной нефти (см. Таблицу, Пример № 1);

- увеличить долю легких углеводородов до 20% от исходного содержания их в исходной нефти (см. Таблицу, Пример № 1);

- достигнуть снижения вязкости высоковязких нефтей и природных битумов до 60% по сравнению с их содержанием в исходной нефти (см. Таблицу, Пример № 1).

Таким образом, заявленное техническое решение обеспечило практическую реализацию всех целей и заявленного технического результата. Эксперименты по Примерам № 2 и № 3 находятся на завершающей стадии в соответствии с календарным планом соответствующей НИОКР и результаты будут получены в ближайшее время.

Заявленное техническое решение удовлетворяет критерию «промышленная применимость», предъявляемому к изобретениям, т.к. апробировано в условиях университетской лаборатории КФУ при испытаниях добытых высоковязких нефтей Ашальчинского месторождения Республики Татарстан из УПН в условиях, моделирующих пластовые условия. Процесс облагораживания происходит во внутрипластовом пространстве посредством использования заявленного катализатора, синтезируемого из недорогих общедоступных сырьевых материалов с использованием стандартных технических устройств и оборудования.

Реферат

Способ получения наноразмерного катализатора на основе смешанного оксида железа FeOдля интенсификации добычи тяжелого углеводородного сырья, который ведут при комнатной температуре и атмосферном давлении посредством смешения двух предварительно приготовленных водных растворов. Первый водный раствор состоит из смеси солей железа Feи Fe, второй водный раствор состоит из осадителя - гидроксид аммония, гидроксиды щелочноземельных металлов, и стабилизирующего вещества - поверхностно-активные вещества. Процесс смешивания ведут при непрерывном кавитационном воздействии ультразвукового диспергатора в течение тридцати минут, с получением золя смешанного оксида железа FeO, подвергают обработке ионнообменными смолами без отключения кавитационного воздействия на массу, пока значение pH массы не достигнет нейтрального значения, с получением целевого продукта. Размер частиц катализатора находится в диапазоне от 50 и до 165 нм с объемной концентрацией на уровне не менее 90% от объема полученного целевого продукта. Также изобретение относится к катализатору, полученному описанным выше способом. Технический результат – расширение перечня катализаторов с оптимальным размером частиц для интенсификации добычи тяжелого углеродного сырья в условиях пласта высоковязких нефтей и природных битумов. 2 н. и 3 з.п. ф-лы, 3 пр., 1 ил.

Комментарии