Способ синтезирования окислителя и его применения - RU2276657C2

Код документа: RU2276657C2

Чертежи

Описание

Область изобретения

Настоящее изобретение в целом относится к производству и применению ферратного иона. В частности, настоящее изобретение относится к способам и системам для обработки растворов, содержащих загрязнения, с помощью феррат-иона.

Существующий уровень техники

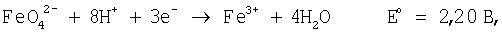

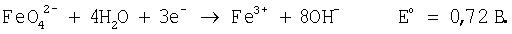

Феррат-ион, FeO42-, является тетраэдрическим ионом, который, как считается, имеет одинаковую структуру с хроматом, CrO42-, и перманганатом, MnO4-. Предполагается, что феррат-ион существует в водных средах в виде тетраэдрической формы FeO42-. Окислительно-восстановительные потенциалы иона FeO42- оценены как в кислых, так и в основных средах (R.H. Wood, J. Am. Chem. Soc., Vol. 80. d. 2038-2041 (1957)):

Феррат является сильным окислителем, который может реагировать с различными неорганическими или органическими восстанавливающими агентами и субстратами (R.L.Bartzatt, J.Can, Trans. Met. Chem., Vol.11 (11), pp.414-416 (1986); T.J.Audette, J.Quail, and P.Smith, J.Tetr. Lett., Vol.2, pp.279-282 (1971); D.Darling, V.Kumari, and J.BeMiller, J.Tetr. Lett., Vol 40, p.4143 (1972); и R.K.Murmann and H.J.Goff, J.Am. Chem. Soc., Vol.93, p.6058-6065 (1971)). Поэтому он может действовать в качестве избирательного окислителя в исследованиях по органическому синтезу и способен окислять/удалять множество органических или неорганических соединений и разрушать многие загрязнения в водных и неводных средах.

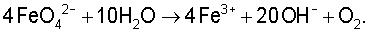

В отсутствие более подходящего восстановителя феррат будет реагировать с водой, формируя ион трехвалентного железа и молекулярный кислород в соответствии со следующим уравнением (J.Gump, W.Wagner, and Е.Hart, Anal. Chem, Vol.24, p.1497-1498 (1952)).

Данная реакция, в частности, интересна при обработке воды, поскольку она обеспечивает подходящий механизм самоудаления феррата из раствора. Во всех реакциях окисления конечным продуктом железа является нетоксичный ион трехвалентного железа, который формирует гидроксидные олигомеры. В конечном счете происходят флоккуляция и осаждение, которые удаляют взвешенные частицы.

Поэтому использование феррата может обеспечить безопасную, удобную, универсальную и недорогую альтернативу современным подходам для обработки воды, водных отходов и отстоя. В этом отношении феррат является не загрязняющим окружающую среду окислителем, представляющим подходящую замену прочим окислителям, в частности, хромату и хлору, небезопасным для окружающей среды. Окисел трехвалентного железа, известный как ржавчина, является продуктом окисления железа ферратом. Поэтому феррат является "природно безопасным" окислителем. Хотя реакции окисления ферратом похожи на реакции окисления, известные для MnO4- и CrO42-, феррат проявляет большую функциональную групповую избирательность с большей степенью реактивности в своих реакциях окисления и в целом реагирует, давая более чистый продукт реакции.

Одной из проблем, затрудняющих применение феррата, является трудность его приготовления. Эта трудность может вести к увеличению стоимости производства. Кроме того, вдобавок к стоимости, современные способы, известные для производства коммерчески пригодного и эффективного ферратного продукта, а также результаты этих способов являются неудовлетворительными. Существует потребность в новых процедурах синтетического приготовления, которые были бы проще и стоили бы дешевле, для обеспечения ферратного материала по экономически конкурентоспособным ценам.

Известны три подхода к синтезу феррата: электролиз, окисление Fe2O3 в щелочном расплаве и окисление Fe(III) в концентрированном щелочном растворе с сильным окислителем.

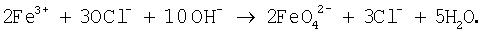

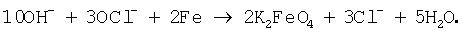

В лаборатории посредством окисления гидрохлоритом железа (Fe(III)) в сильном щелочном (NaOH) растворе ферратный продукт осаждался путем добавления насыщенного КОН (G.Thompson, L.Ockerman, and J.Schreyer, J.Am. Chem. Soc., Vol.73, pp.1379-81 (1951)):

Полученное пурпурное твердое вещество стабильно сколь угодно долго в сухом состоянии.

Коммерческое производство феррата обычно использует схему синтеза, подобную лабораторному приготовлению, также содержащую реакцию с гидрохлоритом. Наиболее часто с помощью щелочного окисления Fe(III) приготавливается феррат калия (K2FeO4) за счет окисления гидроксида трехвалентного железа газообразным хлором в каустической соде с получением промежуточного гидрохлорита. Еще один способ производства феррата описан Джонсоном в патенте США №5746994.

Определенные трудности связаны с производством феррата с помощью вышеописанных способов. Например, должны выполняться некоторые требования к чистоте реагентов для максимального выхода и чистоты феррата. Однако даже если эти требования удовлетворены, чистота феррата калия все равно сильно варьируется и зависит от многих факторов, таких как время, температура реакции, чистота реагентов и процесс изоляции. Приготовленный таким способом феррат обычно содержит загрязнения, главными среди которых являются щелочные гидроксиды и хлориды металла и оксид трехвалентного железа. Однако образцы такой степени чистоты нестабильны и полностью разлагаются на оксиды железа.

Кроме специфических проблем с загрязнением и нестабильностью продукта существуют также механические проблемы, связанные с изолированием твердого ферратного продукта, такие как фильтрование холодных щелоковых растворов сиропообразной консистенции.

Известны и используются и другие процессы для приготовления ферратов, причем многие из них также содержат реакции с гидрохлоритом. Например, патент США №5202108, выданный Динингеру, раскрывает процесс для изготовления стабильного, высокочистого феррата (VI) с помощью бета-оксида железа (beta-Fe2O3) и предпочтительно моногидратированного бета-оксида железа (beta-Fe2O3·H2O), в котором поток неиспользованного продукта может перерабатываться в ферратном реакторе для производства дополнительного феррата.

Патенты США №№4385045 и 4551326, выданные Томпсону, раскрывают способ прямого приготовления ферратов щелочных или щелочноземельных металлов из недорогих доступных исходных материалов, в которых железо имеет валентность +4 или +6. Способ включает в себя реагирование оксида железа с оксидом или пероксидом щелочного металла в атмосфере без кислорода или реагирование элементарного железа с пероксидом щелочного металла в атмосфере без кислорода.

Патент США №4405573, выданный Динингеру и др., раскрывает процесс приготовления феррата калия в больших количествах (разработан как коммерческий процесс) путем реагирования гидроксида калия, хлора и соли трехвалентного железа в присутствии стабилизирующего феррат соединения.

Патент США №4500499, выданный Качуру и др., раскрывает способ получения сильно очищенных солей феррата щелочного металла или щелочноземельного металла из неочищенной ферратной реакционной смеси с помощью как порционного, так и непрерывного режима работы.

Патент США №4304760, выданный Мэйну и др., раскрывает способ избирательного удаления гидроксида калия из кристаллизованного феррата калия путем его промывания водным раствором соли калия (предпочтительно фосфатной соли, чтобы способствовать стабильности феррата в твердом состоянии и в водном растворе) и неорганической кислотой при щелочном рН.

Патент США №2758090, выданный Миллзу и др., раскрывает способ изготовления феррата, содержащий реакцию с гидрохлоритом, а также способ стабилизации ферратного продукта, чтобы его можно было использовать в качестве окисляющего агента.

Патент США №2835553, выданный Харрисону и др., раскрывает способ, использующий шаг нагрева, в котором приготавливаются ферраты щелочных металлов с валентностью +4 путем реагирования феррата (III) щелочного металла с оксидом (или пероксидом) этого металла или с другим щелочным металлом, давая соответствующий феррат (IV).

Патент США №5284642, выданный Эврарду и др., раскрывает приготовление ферратов щелочных или щелочноземельных металлов, которые являются стабильными и могут промышленно использоваться в качестве окислителей, и использование этих ферратов для обработки воды окислением. Также раскрывается сульфатная стабилизация.

Желательно разработать экономичный источник ферратов для того, чтобы воспользоваться преимуществами, связанными с применением ферратов в широком диапазоне процессов. В связи с трудностями, связанными с уже известными способами для приготовления ферратов, и проблемами, являющимися неотъемлемыми для ферратов, полученных с помощью этих способов, существует потребность в новом способе приготовления феррата, который был бы прост, удобен, безопасен и дешев, и который бы избегал как химических, так и механических проблем. Также существует необходимость в системе, снижающей или препятствующей ограничению стабильности феррата, и в системах, использующих феррат в качестве не вредного для окружающей среды окислителя и дезинфицирующего средства.

Сущность изобретения

Раскрывается способ непрерывного синтеза феррата, содержащий смешивание водного раствора, содержащего соль железа и окисляющий агент, в смешивающей камере; доставку по меньшей мере части водного раствора в реакционную камеру; непрерывную выработку феррата в реакционной камере; доставку по меньшей мере части феррата на место использования, находящееся рядом с реакционной камерой; и добавление дополнительного водного раствора в смешивающую камеру.

Также раскрывается способ обработки, на месте использования, водной смеси, имеющей по меньшей мере одно загрязнение, содержащий непрерывную выработку феррата в реакционной камере, расположенной рядом с местом использования; контактирование феррата с водной смесью на месте использования, при этом по меньшей мере часть загрязнения окисляется.

Также раскрывается устройство для непрерывного синтеза феррата, содержащее первый резервуар; второй резервуар; смешивающую камеру, которая соединена с возможностью управления с первым резервуаром и со вторым резервуаром и в которую для формирования смеси добавляется содержимое первого резервуара и содержимое второго резервуара; реакционную камеру, которая соединена с возможностью управления со смешивающей камерой и в которой смесь удерживается в течение периода времени; и выходное отверстие в реакционной камере, через которое смесь может транспортироваться к близлежащему месту использования.

Также раскрывается система для непрерывного синтеза феррата, содержащая первый резервуар, содержащий соль железа; второй резервуар, содержащий окисляющий агент; смешивающую камеру, которая соединена с возможностью управления с первым резервуаром и со вторым резервуаром и в которую для формирования смеси добавляются с возможностью управления соль железа и окисляющий агент; реакционную камеру, которая соединена с возможностью управления с смешивающей камерой и в которой смесь удерживается в течение периода времени и синтезируется феррат; и выходное отверстие в реакционной камере, через которое феррат может транспортироваться к близлежащему месту использования. "Период времени", в течение которого смесь удерживается в реакционной камере, может варьироваться от секунд до часов и дней, но является любым периодом времени дольше нуля секунд.

Также раскрывается способ непрерывного синтеза феррата, содержащий подачу смеси соли железа и окисляющего агента; непрерывную доставку по меньшей мере части смеси в нагревающую камеру; воздействие на смесь повышенными температурами в нагревающей камере, за счет чего вырабатывается феррат; удаление по меньшей мере части выработанного феррата из нагревающей камеры; добавление дополнительной смеси в нагревающую камеру.

Также раскрывается устройство для непрерывного синтеза феррата, содержащее резервуар; транспортер, соединенный с возможностью управления с резервуаром так, чтобы по меньшей мере часть содержимого резервуара переносилась на транспортер; нагревающую камеру, через которую движется по меньшей мере часть транспортера; выходное отверстие в нагревающей камере, через которое содержимое на транспортере может транспортироваться к близлежащему месту использования.

Также раскрывается устройство для непрерывного синтеза феррата, содержащее смешивающую камеру, содержащую два электрода, где электроды обеспечивают достаточный электрический ток для преобразования раствора соли железа в раствор феррата; реакционную камеру, которая соединена с возможностью управления с смешивающей камерой и в которой смесь удерживается в течение периода времени; и выходное отверстие в реакционной камере, через которое смесь может транспортироваться к близлежащему месту использования. Смесь удерживается в реакционной камере в течение периода времени дольше нуля секунд.

Также раскрывается способ непрерывного синтеза феррата, содержащий непрерывную подачу водного раствора, содержащего соль железа, в смешивающую камеру, при этом смешивающая камера содержит по меньшей мере два электрода; подачу на по меньшей мере два электрода электрического тока, достаточного для преобразования по меньшей мере части соли железа в феррат; доставку по меньшей мере части феррата к месту использования рядом с реакционной камерой; и добавление дополнительного водного раствора в смешивающую камеру.

Также раскрывается способ синтеза феррата, содержащий смешивание водного раствора, содержащего соль железа и окисляющий агент, в смешивающей камере; доставку по меньшей мере части феррата к месту использования, находящемуся поблизости от смешивающей камеры.

Краткое описание чертежей

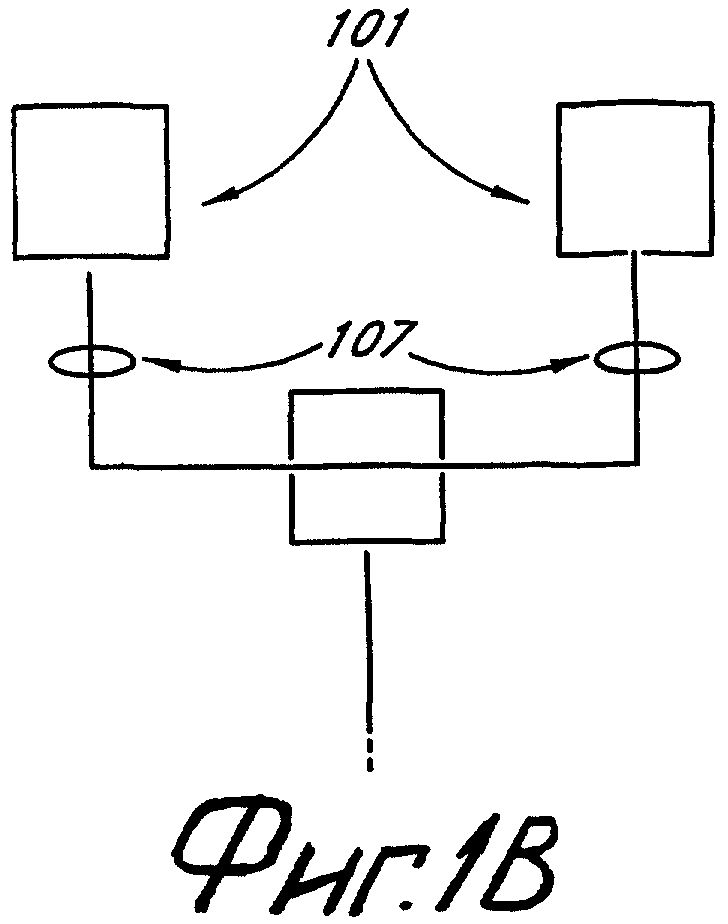

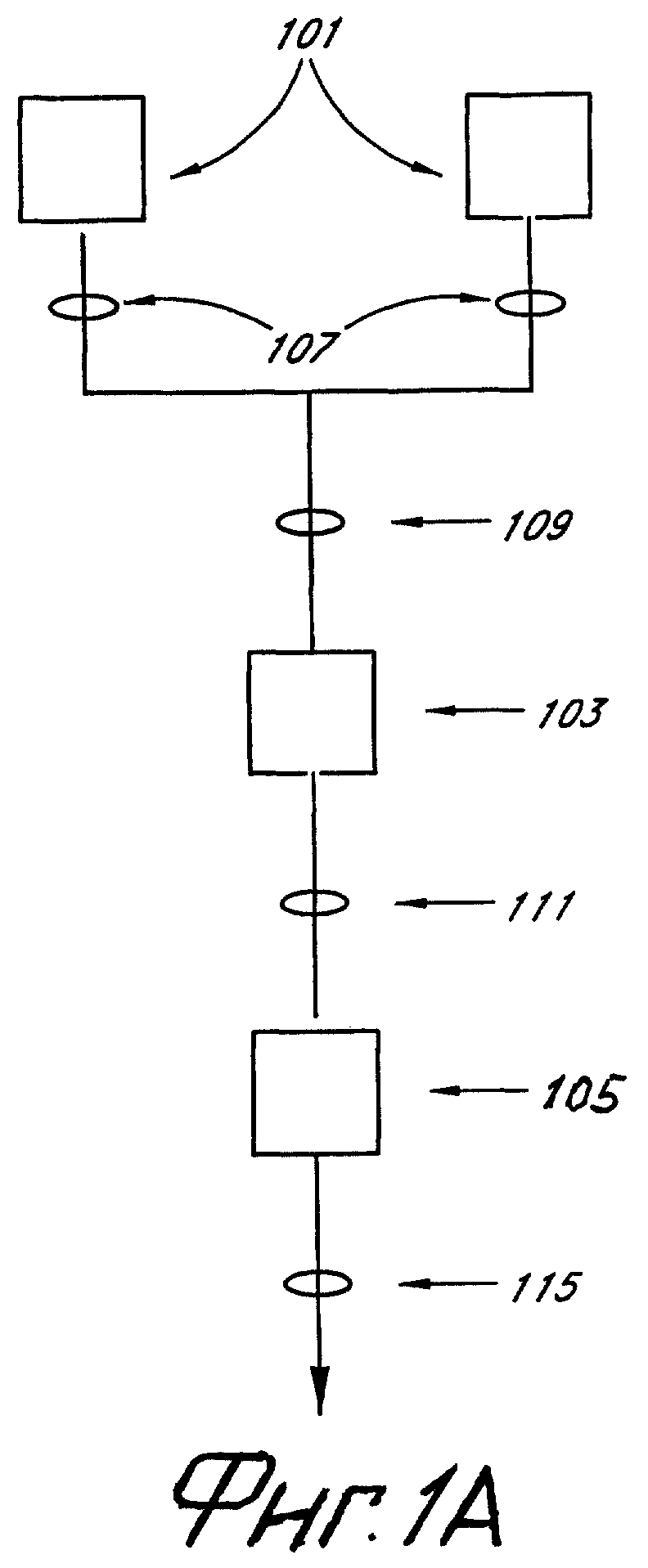

Фиг.1 показывает выполнение устройства для синтеза феррат-иона в фазе раствора.

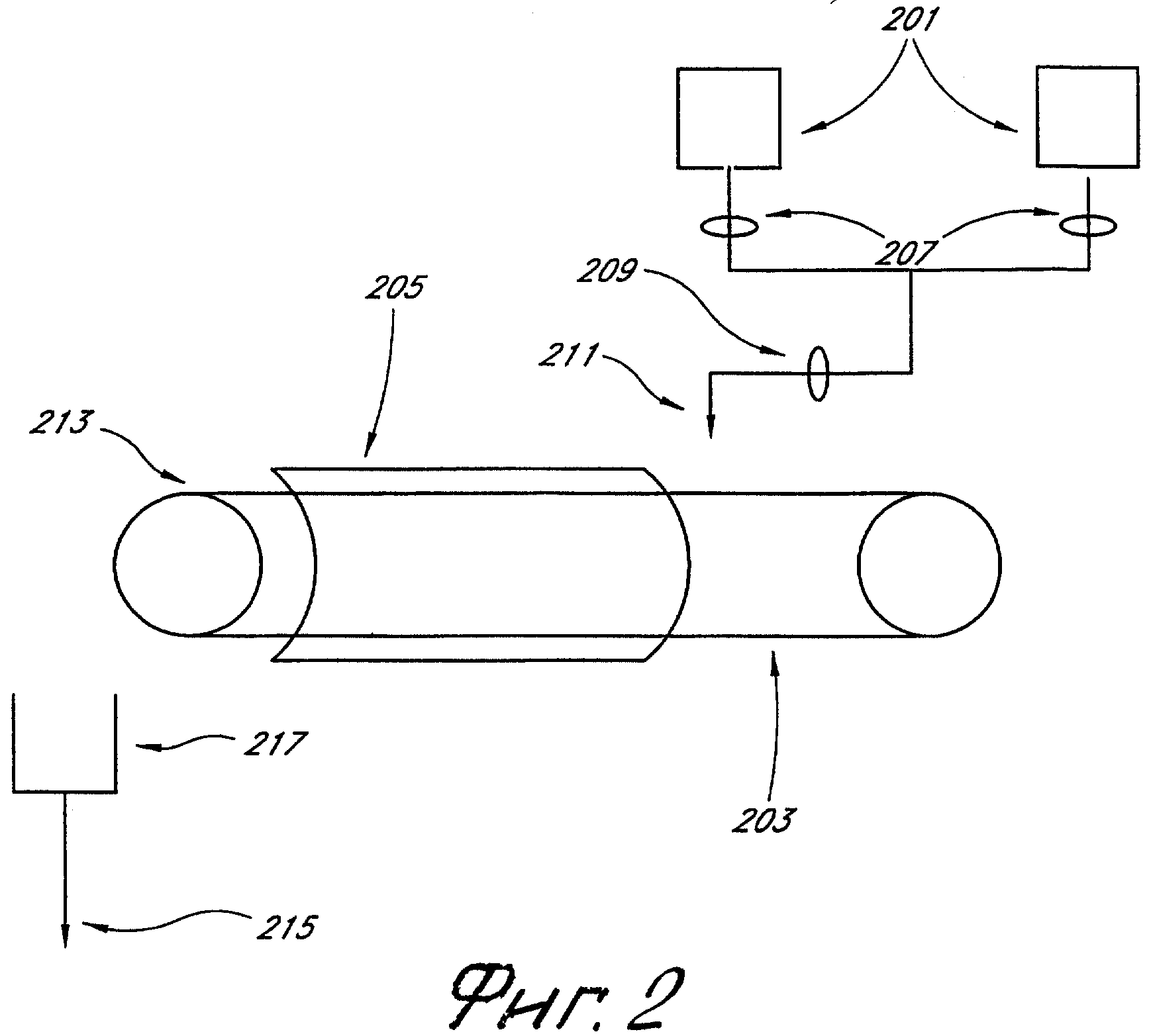

Фиг.2 показывает выполнение устройства для синтеза феррат-иона в твердой фазе.

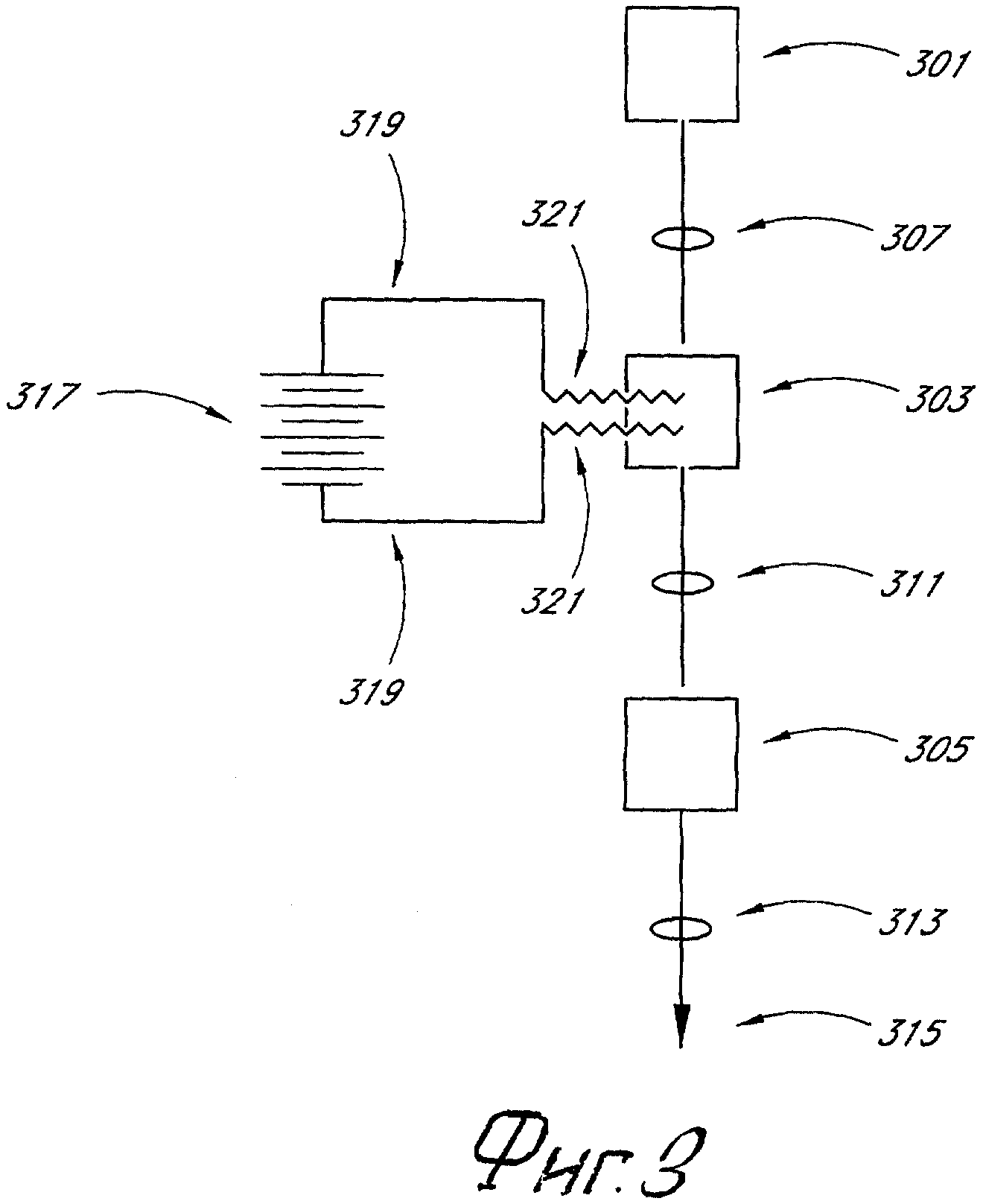

Фиг.3 показывает выполнение устройства для электрохимического синтеза феррат-иона.

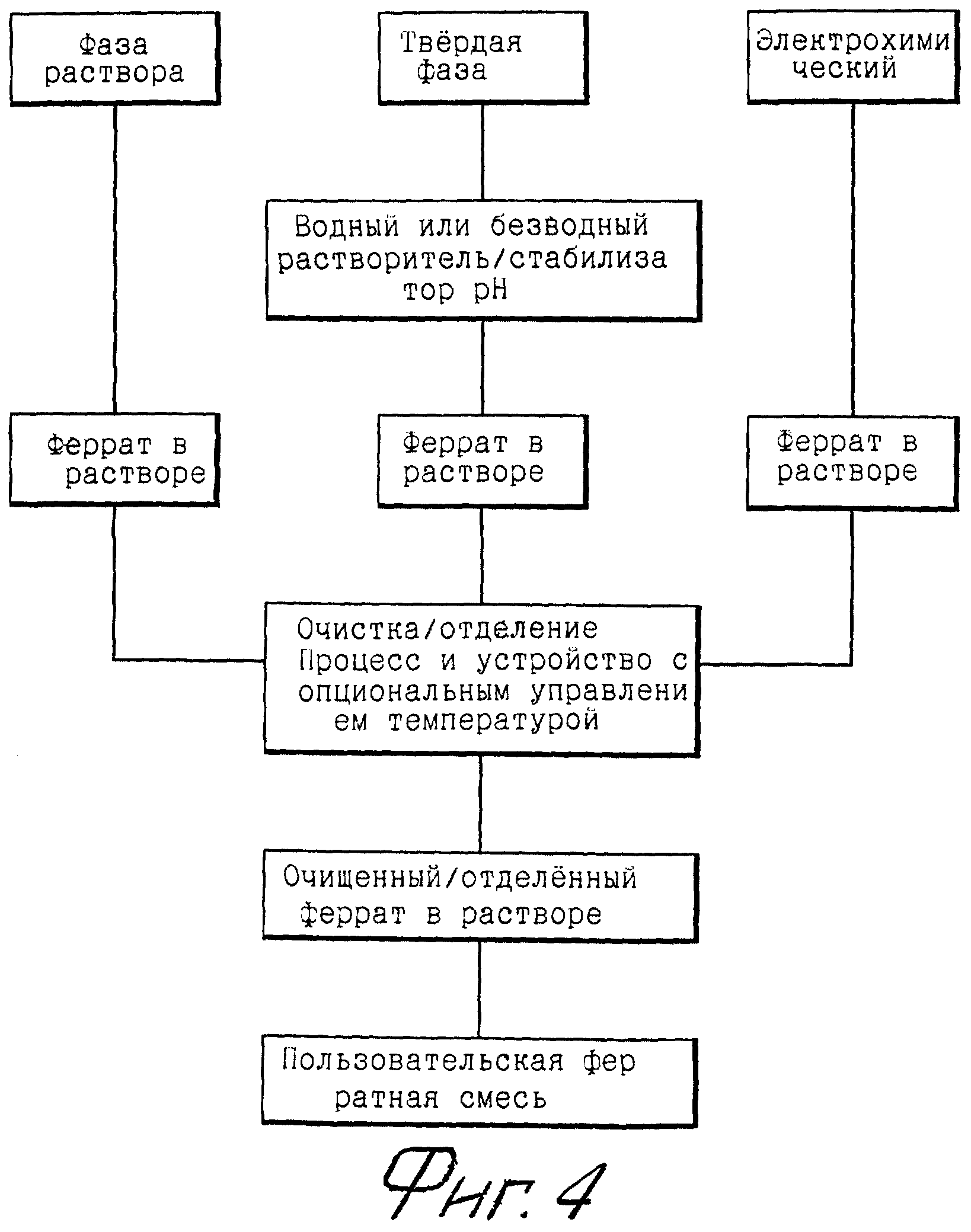

Фиг.4 является пошаговой схемой, показывающей некоторые варианты выполнения процесса выработки и очистки феррата.

Подробное описание предпочтительных вариантов выполнения

Целью настоящего изобретения является обеспечение нового, удобного, недорогого и безопасного способа производства соли феррата. Такой способ может давать соль натрия, но может быть использован для приготовления других солей катионов группы I или группы II, или иных катионов, металлических или неметаллических.

Целью изобретения является обеспечение безвредного для окружающей среды окислителя для применения при решении различных проблем загрязнения водных отходов и обработки воды. Такой окислитель дает более чистые реакционные продукты и, тем самым, может использоваться для замещения существующих лабораторных, промышленных и используемых в окружающей среде окислителей, которые могут повлечь вредные побочные эффекты и затраты.

Целью изобретения является обеспечение нового, безопасного и недорогого промышленного и используемого в окружающей среде корректирующего химического окислителя, решающего проблемы, связанные с известными окислителями для обработки воды (например, хлором, гипохлоритом, диоксидом хлора, перманганатом и озоном) и побочными продуктами этих окислителей.

Целью данного изобретения является обеспечение нового ферратного продукта для использования при регулировании сульфидов, в том числе, газообразного сероводорода, в коллекторных системах, грунтовых водах, при обработке растений и на предприятиях по обработке отходов.

Целью изобретения является обеспечение улучшенного ферратного продукта для избавления от урана, трансурановых элементов, загрязнений ракетного топлива (гидразина и монометилгидразинов) и иприта.

Дополнительной целью изобретения является обеспечение нового продукта для использования в качестве коагулянта и дезинфицирующего средства.

Целью настоящего изобретения является обеспечение окислителя для использования при дезинфекции и коагуляции питьевой воды, регулировке биозасорений, очистке грунтовых вод от загрязнений, промывании твердых поверхностей и обработке опасных отходов.

Целью настоящего изобретения является обеспечение окислителя для использования в химии синтеза.

Целью настоящего изобретения является обеспечение окислителя для использования при подготовке поверхностей, в том числе полимерных поверхностей и металлических поверхностей.

Для достижения по меньшей мере одной из вышеуказанных целей обеспечиваются следующие способы, производства, составы и их использования.

I. Выработка на месте

Изобретатели открыли, что многие из не решенных на сегодняшний день проблем, связанных с использованием феррата, относятся к очистке и хранению феррата. Поэтому в некоторых вариантах выполнения изобретения обеспечивается система производства феррата и его использования без его дополнительной очистки, упаковки или приготовления. Поскольку в своей неочищенной форме феррат быстро разлагается, феррат, произведенный в соответствии с предлагаемыми способами, не должен храниться. Феррат может использоваться и предпочтительно используется сразу же или вскоре после производства. Поэтому определенные варианты выполнения настоящего изобретения обеспечивают устройство, сконструированное для расположения вблизи места использования, чтобы, когда феррат производится, он мог быстро и эффективно доставляться к месту использования практически без дополнительной очистки, упаковки, перевозки или приготовления.

Используемый здесь термин "место производства" или "место выработки" относится к месту, где расположено устройство для выработки феррата. В одном из вариантов выполнения, приведенном здесь для примера, место производства содержит реакционную камеру для выработки феррата. Термины "место использования" или "место обработки" относятся к месту, где феррат контактирует с объектом, который он должен окислять, синтезировать, дезинфицировать, очищать, покрывать, инкапсулировать или коагулировать.

Термины "близость" или "поблизости" используются здесь взаимозаменяемо. Эти термины используются для обозначения относительных расположении места производства и места использования, когда оба этих места находятся на расстоянии, при перемещении на которое феррату требуется время, меньшее периода его полураспада. Под "периодом полураспада" понимается величина времени, необходимая для распада половины имеющегося материала. Период полураспада для любого ферратного состава будет зависеть от условий, в которых феррат вырабатывается и/или хранится. Так, например, на период полураспада ферратного состава будут влиять температура, концентрация основания, концентрация окисляющего агента и присутствие загрязнений. Однако период полураспада может быть измерен специалистами с помощью общепринятых методов. Поэтому место производства находится "поблизости" от места использования, если концентрация феррата на месте использования в момент доставки больше половины концентрации феррата на месте производства или равна ей. Расстояние между местом производства и местом использования определяется в терминах периода полураспада и промежутка времени, требуемого для доставки, а не просто в терминах физического расстояния. Таким образом, физическое расстояние между местом производства и местом использования, которые находятся поблизости, может варьироваться в зависимости от периода полураспада доставляемого от одного места к другому ферратного состава и от скорости доставки состава. Соответственно, факторы, влияющие как на скорость перемещения феррата, так и на период полураспада, будут влиять на максимальное физическое расстояние, приемлемое для того, чтобы два места оставались друг вблизи друга. К факторам, влияющим на скорость перемещения феррата, кроме прочего, относятся давление, создаваемое насосом, используемым для перемещения, и размер труб, используемых для перемещения.

Способы производства на месте обеспечивают ряд преимуществ по сравнению с известными процессами. Прежде всего, поскольку произведенный феррат может использоваться без дополнительной очистки или стабилизации, нет необходимости в хранении или транспортировке. Вдобавок, устранение необходимости в сильно очищенном феррате сокращает расходы за счет увеличения выхода реакции, поскольку требуется меньше исходных материалов для получения того же количества полезного феррата.

Современная практика получения и очистки феррата включает в себя производство феррата натрия с помощью гидроксида натрия с последующим осаждением феррата калия с помощью гидроксида калия. Таким образом, современные способы используют основание в двух разных шагах. Способы по настоящему изобретению требуют значительно меньше основания для производства полезного феррата, поскольку эти способы не требуют добавления гидроксида калия к феррату натрия.

Таким образом, феррат, полученный в соответствии со способами по настоящему изобретению, может использоваться или очищаться по принципу фаз "раствор-раствор", то есть феррат вырабатывается в фазе раствора и используется в фазе раствора, без кристаллизации или преобразования в твердую фазу (то есть фазы "раствор-твердое вещество"). Если требуется частичная очистка или сепарация, то такая очистка или сепарация могут выполняться также в фазе раствора. В некоторых вариантах выполнения настоящего изобретения производимый феррат не преобразуется ни в какую фазу, отличную от раствора.

Обсуждаемая выше концепция фаз "раствор-раствор" обеспечивает преимущества над способом с переходом раствор-твердое вещество. Например, как рассмотрено выше, преобразование в твердое вещество, или кристаллизация, ограничено природой противоположного иона. Кристаллизация феррата калия менее трудоемка, чем кристаллизация феррата натрия. Феррат, обладающий определенными противоположными ионами, нельзя кристаллизовать вообще или можно кристаллизовать в труднодостижимых условиях. Используя концепцию фаз "раствор-раствор" можно использовать практически любой противоположный ион. Вдобавок, если феррат кристаллизован, он должен быть повторно растворен в водной среде для использования. Повторное растворение феррата увеличивает как стоимость (потери феррата, добавление воды и емкости для растворения - только некоторые затраты), так и время (время на растворение) процесса. При способе фаз "раствор-раствор" феррат уже находится в виде водного раствора и может использоваться как таковой. Более того, если следует регулировать рН, более эффективной является регулировка рН потока феррата, когда он произведен, нежели регулировка рН ферратного раствора, приготовленного путем добавления твердого феррата в воду. Еще одним преимуществом концепции фаз "раствор-раствор" является простота производства произвольных смесей.

Вышеназванные преимущества приводят к тому, что весь процесс становится дешевле и экономичнее, чем доступные сейчас процессы. Относительно низкая стоимость производства позволяет использовать феррат весьма разнообразно, что ранее было недоступно из-за стоимости соединения. Важнее всего то, что теперь феррат может применяться на муниципальных предприятиях по обработке воды и водных отходов, для которых важна стоимость.

Более того, выработка феррата на месте позволяет конечному потребителю управлять количеством производимого феррата. Это может облегчить или снизить необходимость инвентарного учета феррата, а также облегчить или снизить необходимость хранения феррата.

II. Процесс приготовления феррата

А. Производство фазы раствора

В одном из аспектов изобретение относится к способу непрерывного синтеза феррата, содержащему смешивание водного раствора, содержащего соль железа, и окисляющего агента в смешивающей камере; доставку по меньшей мере части водного раствора в реакционную камеру; непрерывную выработку феррата в реакционной камере; доставку по меньшей мере части феррата к месту использования, находящемуся поблизости от реакционной камеры; и добавление дополнительного водного раствора в смешивающую камеру.

Специалистам известно, что железо может обеспечивать степень окисления в диапазоне от 0 до +8, в том числе степени окисления +1, +2, +3, +4, +5, +6 и +7. Железо со степенью окисления 0 является природным железом. Большинство соединений и солей железа в природе имеют степень окисления либо +2 (Fe(II)), либо +3 (Fe(III)). В контексте настоящего изобретения термин "феррат" относится к иону, содержащему железо в его степенях окисления +4, +5, +6, +7 и +8, то есть содержащий Fe(IV), Fe(V), Fe(VI), Fe(VII) или Fe(VIII). Феррат-ион содержит также атомы кислорода. Он может содержать, а может и не содержать атомы других элементов. Более того, термин "феррат" может также относится к смеси ионов, содержащих железо в различных степенях окисления, если только по меньшей мере часть ионов содержат железо, проявляющее степень окисления +4 или выше. Так, к примеру, ферратом называется FeO42+, где железо является Fe(VI), а прочими атомами в ионе являются атомы кислорода. Раствор, содержащий ионы FeO42+, может содержать также ионы с железом в степени окисления +5, или любой другой степени окисления, в том числе, природное железо, и все равно будет называться ферратом. Подобным же образом, ферратный раствор может не содержать ионов, в состав которых входит Fe(VI). Ферратный раствор может также содержать ионы, в состав которых входит Fe(V) или Fe(IV). Поэтому любой ион, содержащий Fe(IV) или атомы железа с более высокой степенью окисления, и по меньшей мере один атом кислорода, рассматривается как "феррат". Феррат-ионы могут быть либо катионами, либо анионами.

Для специалистов понятно, что любой ион требует противоположного иона с равным, но противоположным зарядом. Это верно и для феррат-ионов по настоящему изобретению. Противоположным ионом может быть любой ион, который делает нейтральным общий заряд смеси, содержащей феррат-ион. Если феррат является анионом, противоположным ионом может быть любой катион. Наиболее распространенной формой феррата на сегодня является К2FeO4, в котором железо находится в степени окисления +6, феррат является анионом, а противоположным ионом является калий. Также может быть представлен любой другой противоположный катион, такой, как - не в порядке ограничения - натрий, кальций, магний, серебро и т.д.

Под "непрерывной выработкой" или "непрерывным синтезом" понимается то, что когда феррат начинает доставляться в реакционную камеру, в течение всего времени использования способа в реакционной камере продолжает находится некоторое количество феррата. Таким образом, как более подробно описано ниже, в одном из вариантов выполнения непрерывного процесса производства в соответствии с настоящим изобретением существует постоянный поток вещества из смешивающей камеры в реакционную камеру. В других вариантах выполнения, что также описывается ниже, вещество попеременно перемещается из смешивающей камеры в реакционную камеру при поддержании по меньшей мере некоторого количества феррата в реакционной камере.

В некоторых вариантах выполнения дополнительный водный раствор из вышеописанного способа добавляется в таком количестве, чтобы практически заместить часть водного раствора, доставленную в реакционную камеру. В контексте настоящего изобретения, для того, чтобы второе количество практически заместило первое количество, второе количество может быть меньшим, равным или большим, чем первое количество.

В некоторых вариантах выполнения способ производства феррата дополнительно содержит добавление основания к водному раствору. Основанием может быть азотное основание или ион, выбранный из группы, состоящей из гидроксида, оксида, сульфоната, сульфата, гидросульфата, фосфата, ацетата, бикарбоната и карбоната или их комбинация. "Азотные основания" выбираются среди нециклических и циклических аминов. Примеры азотных оснований включают в себя - но не ограничиваются ими - аммиак, амид, метиламин, метиламид, триметиламин, триметиламид, триэтиламин, триэтиламид, анилин, пирролидин, пиперидин и пиридин, либо их соли.

Для производства феррата по способам настоящего изобретения должна быть обеспечена соль железа. "Соль железа" обозначает соединение, содержащее атом железа со степенью окисления, отличной от нуля. Соль железа, используемая в способах по настоящему изобретению, может производиться на месте, то есть путем окисления природного железа либо химически, либо электрохимически перед введением в смешивающую камеру, или путем выполнения окисления внутри камеры смешивания. Атом железа в соли железа имеет степень окисления больше нуля, предпочтительно +2 или +3, хотя данная степень окисления может достигаться временно при преобразовании атома железа из начальной степени окисления в конечную степень окисления +4 или выше.

В определенных вариантах выполнения соль железа может выбираться из группы, состоящей из нитрата трехвалентного железа, нитрата двухвалентного железа, хлорида трехвалентного железа, хлорида двухвалентного железа, бромида трехвалентного железа, бромида двухвалентного железа, сульфата трехвалентного железа, сульфата двухвалентного железа, фосфата трехвалентного железа, фосфата двухвалентного железа, гидроксида трехвалентного железа, гидроксида двухвалентного железа, оксидов трехвалентного железа, оксидов двухвалентного железа, гидрокарбоната трехвалентного железа, гидрокарбоната двухвалентного железа, карбоната трехвалентного железа и карбоната двухвалентного железа, или их комбинаций. Все различные формы оксида трехвалентного железа и двухвалентного железа могут использоваться способами по настоящему изобретению.

В некоторых вариантах выполнения настоящего изобретения феррат производится путем химического окисления соли железа. Химическое окисление выполняется путем смешивания окисляющего агента или раствора, содержащего окисляющий агент, с солью железа или с раствором, содержащим соль железа. В некоторых вариантах выполнения окисляющий агент или раствор, содержащий окисляющий агент, добавляется к соли железа или к раствору, содержащему соль железа, в то время как в других вариантах выполнения соль железа или раствор, содержащий соль железа, добавляется к окисляющему агенту или раствору, содержащему окисляющий агент. "Окисляющим агентом" является химическое соединение, окисляющее другое соединение, само при этом восстанавливающееся. В определенных вариантах выполнения окисляющий агент содержит по меньшей мере одно из следующих веществ: гипогалитный ион, галитный ион, галатный ион, пергалатный ион, озон, оксон, галоген, пероксид, супероксид, перкислота, соль перкислоты и кислота Каро, либо их комбинация.

Варианты выполнения изобретения включают в себя варианты выполнения, в которых окисляющий агент содержит гипогалитный ион, выбранный из группы, состоящей из гипохлорит-иона, гипобромит-иона и гипойодит-иона. В других вариантах выполнения изобретения окисляющий агент содержит галатный ион, выбранный из группы, состоящей из хлорат-иона, бромат-иона и йодат-иона. К некоторым другим вариантам выполнения изобретения относятся выполнения, в которых окисляющий агент содержит пергалатный ион, выбранный из группы, состоящей из перхлорат-иона, пербромат-иона и перйодат-иона.

Таким образом, в одном из вариантов выполнения настоящего изобретения водный раствор соли железа и окисляющего агента смешивается в смешивающей камере. Основание или комбинация оснований также может добавляться в этот момент в смешивающую камеру. Раствор смешивается в смешивающей камере в течение некоторого периода времени, который может длиться от нескольких секунд до нескольких часов в зависимости от условий смешивания, например, температуры или концентрации ингредиентов. Специалистам ясно, что на этой стадии начинается производство феррата.

При перемешивании по меньшей мере часть водного раствора доставляется в реакционную камеру. Водный раствор удерживается в реакционной камере в течение некоторого периода времени до тех пор, пока концентрация феррата в растворе не достигнет заранее заданного уровня. Концентрация феррата для использования определяется на основании потребности в феррате и условий синтеза или использования. Некоторые применения могут потребовать большего выхода феррата, чем другие. Поэтому время, в течение которого водный раствор остается в реакционной камере, может варьироваться от нескольких секунд до нескольких часов. Реакционная камера может также использоваться как "резервуар", то есть место для хранения выработанного феррата при определенной температуре для последующего использования. Резервуар может поддерживаться при комнатной температуре или при температуре, которая либо выше, либо ниже комнатной. Раствор, содержащий феррат, затем удаляется из реакционной камеры и доставляется на место использования. Место использования находится "поблизости" от реакционной камеры.

В определенных вариантах выполнения, когда раствор удаляется из камеры смешивания в реакционную камеру, в смешивающую камеру добавляется дополнительный водный раствор, содержащий соль железа и окисляющий агент. В других вариантах выполнения дополнительный водный раствор, содержащий соль железа и окисляющий агент, добавляется в смешивающую камеру после того, как вся смесь, находившаяся внутри смешивающей камеры, перенесена в реакционную камеру. В некоторых вариантах выполнения настоящего изобретения предполагается, что поток водного раствора из смешивающей камеры в реакционную камеру является непрерывным. Поэтому, пока требуется феррат, следует добавлять новые порции водного раствора в смешивающую камеру.

В некоторых вариантах выполнения настоящего изобретения вдобавок к соли железа к смеси добавляется оксид металла. Оксид металла может добавляться в любой момент в процессе производства феррата, либо как исходный ингредиент, либо в смешивающей камере, либо в реакционной камере, либо где угодно по ходу процесса. Оксид металла также может добавляться к смеси, содержащей феррат, после производства феррата, когда феррат контактирует или когда феррат проконтактировал с объектом, подлежащим синтезу, очистке, дезинфекции, окислению или коагуляции. Атом металла в оксиде металла может быть металлом основной группы, переходным металлом или f-блок-металлом. "Переходным металлом" является металл, стоящий в столбцах 3-12 периодической таблицы, то есть металлы в триадах скандия, титана, ванадия, хрома, марганца, железа, кобальта, никеля, меди и цинка. "F-блок-металл" является металлом лантаноидного или актиноидного ряда, то есть металлы с атомными номерами 57-71 и 89-103. Таким образом, лантан и актиний являются как переходными металлами, так и f-блок-металлами. Оксид металла может быть оксидом скандия, оксидом титана, оксидом ванадия, оксидом марганца, оксидом кобальта, оксидом никеля, оксидом меди, оксидом цинка, оксидом галлия, оксидом иттрия, оксидом циркония, оксидом ниобия, оксидом молибдена, оксидом рутения, оксидом родия, оксидом палладия, оксидом серебра, оксидом кадмия, оксидом индия, оксидом олова, оксидом гафния, оксидом тантала, оксидом вольфрама, оксидом рения, оксидом осмия, оксидом иридия, оксидом платины или любой солью, содержащей оксиды этих металлов.

В определенных вариантах выполнения раствор, содержащий феррат, облучается светом перед или в процессе использования. В других вариантах выполнения раствор, содержащий феррат, хранится в темноте перед использованием. Если раствор облучается светом, свет может быть светом любой частоты в пределах электромагнитного спектра, то есть между радиоволнами и рентгеновскими лучами и гамма-излучением, в том числе, ультрафиолетовым светом, видимым светом или инфракрасным светом.

Некоторые прочие выполнения настоящего изобретения направлены на "порционный процесс", в ходе которого феррат вырабатывается однократно. Таким образом, эти выполнения настоящего изобретения направлены на способ синтеза феррата, содержащий добавление водного раствора, содержащего соль железа и окисляющий агент, в смешивающую камеру; перемешивание водного раствора; доставку по меньшей мере части водного раствора в реакционную камеру; и доставку по меньшей мере части феррата к месту использования, которое находится поблизости от реакционной камеры.

В определенных вариантах выполнения феррат, выработанный с помощью вышеописанного способа в смешивающей камере, доставляется на место использования без доставки в отдельную реакционную камеру. В этих вариантах выполнения смешивающая камера и реакционная камера являются одной и той же камерой. В некоторых других вариантах выполнения после перемешивания в смешивающей камере ферратный раствор подается в резервуар, где хранится до тех пор, пока не потребуется. В любом случае, ферратный раствор удерживается в течение периода времени, который короче или равен периоду полураспада феррата в растворе при заданных условиях (то есть, температуре, концентрации, рН и т.д.) хранения.

В. Производство твердой фазы

В еще одном аспекте изобретение относится к способу непрерывного синтеза феррата, содержащему обеспечение смеси соли железа и окисляющего агента; непрерывную подачу по крайней мере части смеси в нагревающую камеру; воздействие на смесь повышенными температурами в нагревающей камере, за счет чего вырабатывается феррат; удаление по меньшей мере части выработанного феррата из нагревающей камеры; добавление дополнительной смеси в нагревающую камеру.

В определенных вариантах выполнения воздействие на смесь повышенными температурами и удаление феррата непрерывны.

В некоторых вариантах выполнения дополнительная смесь, добавляемая в нагревающую камеру, подается в таком количестве, чтобы практически заместить часть феррата, удаленного из нагревающей камеры.

Под "непрерывной доставкой" понимается, что как только смесь соли железа и окисляющего агента начинает подаваться в нагревающую камеру, она продолжает доставляться в нагревающую камеру в продолжение времени, в течение которого используется способ.

В определенных вариантах выполнения изобретения к смеси также добавляется основание, как описано здесь.

В некоторых вариантах выполнения настоящего изобретения смесь соли железа и окисляющего агента проводится через нагревающую камеру на ленте. Лента выполняется из материалов, которые могут сопротивляться температурам выше комнатной температуры. К этим материалам могут относиться - но не ограничиваться ими - резина, сталь, алюминий, стекло, фарфор и т.д.

В определенных вариантах выполнения изобретения смесь льется непосредственно на ленту в то время, как в других вариантах выполнения смесь наливается в контейнеры, а контейнеры располагаются на ленте. В любых этих вариантах выполнения поверхность, вступающая в контакт со смесью, не реагирует с ферратом или другими окислителями.

Нагревающая камера нагревается до температур, более высоких, чем комнатная температура. "Комнатная температура" составляет приблизительно 20°С. В некоторых вариантах выполнения нагревающая камера нагревается до температуры между приблизительно 20°С и приблизительно 1000°С, или между приблизительно 50°С и приблизительно 500°С, или между приблизительно 100°С и приблизительно 400°С. "Приблизительно" при указании температуры означает, что температурный диапазон составляет 40°С от указанной температуры, или 30°С от указанной температуры, или 20°С от указанной температуры, или 10°С от указанной температуры, или 5°С от указанной температуры, или 2°С от указанной температуры. Поэтому исключительно в качестве примера "приблизительно 400°С'' обозначает, что температурный диапазон составляет 400±40°С в некоторых вариантах выполнения, 400±30°С в некоторых вариантах выполнения, 400±20°С в некоторых вариантах выполнения, 400±10°С в некоторых вариантах выполнения, 400±5°С в других вариантах выполнения, 400±2°С в других вариантах выполнения. В некоторых вариантах выполнения температура остается относительно постоянной в ходе процесса, в то время как в других вариантах выполнения температура варьируется в ходе процесса. В тех вариантах выполнения, в которых температура варьируется, температура может повышаться, то есть конечная температура выше начальной температуры, или понижаться, то есть конечная температура ниже начальной температуры.

Таким образом, в некоторых вариантах выполнения настоящего изобретения смесь соли железа и окисляющего агента размещается на ленте. Соль железа и окисляющий агент могут быть заранее смешаны до добавления на ленту, или могут смешиваться вслед за добавлением на ленту. Смесь может добавляться непосредственно на ленту, либо в контейнеры, которые размещаются на ленте. Смесь может добавляться в контейнеры до того, как контейнеры устанавливаются на ленту, а может добавляться в контейнеры, когда контейнеры уже размещены на ленте. В определенных вариантах выполнения основание также добавляется к смеси в этот момент.

Затем лента движется через нагревающую камеру, тем самым нагревая смесь. Тепло должно быть достаточным для выработки в смеси феррата. Скорость прохождения ленты через нагревающую камеру, продолжительность нагрева смеси и температура, до которой нагревается смесь, регулируются. Таким образом, смесь может нагреваться от нескольких секунд до нескольких часов.

После нагревания нагретая смесь, содержащая феррат, удаляется с ленты. Затем лента возвращается в начальное положение для добавления смеси. Подразумевается, что движение ленты через нагревающую камеру является непрерывным.

В некоторых вариантах выполнения смесь, подвергаемая воздействию повышенной температуры по вышеописанному способу, является твердой.

С. Электрохимическое производство

В еще одном аспекте изобретение относится к способу непрерывного синтеза феррата, содержащему обеспечение водного раствора, содержащего соль железа, в смешивающей камере, при этом смешивающая камера содержит по меньшей мере два электрода; обеспечение достаточного электрического тока на по меньшей мере двух электродах для преобразования по меньшей мере части соли железа в феррат; непрерывную доставку по меньшей мере части феррата на место использования, которое находится поблизости от реакционной камеры; и добавление дополнительного водного раствора в смешивающую камеру, чтобы практически заместить часть водного раствора, доставленную в реакционную камеру.

Под "непрерывной доставкой" подразумевается, что когда феррат начинает подаваться на место использования, он продолжает доставляться на место использования в течение всего времени использования способа.

В определенных вариантах выполнения изобретения к водному раствору добавляется основание, в то время как в других вариантах выполнения добавляется кислота.

Смешивающая камера содержит два электрода. Электроды сконструированы так, чтобы проводить электричество через водный раствор, тем самым преобразуя железо из соли железа в феррат за счет электрохимической реакции. Железо в соли железа может быть добавлено к раствору в виде соли железа или может являться растворенным железным электродом, который растворился при приложении электричества. Предполагается, что когда раствор, содержащий феррат, удаляется из смешивающей камеры, дополнительный водный раствор добавляется в смешивающую камеру для дополнительных реакций. В определенных вариантах выполнения поток веществ из смешивающей камеры в реакционную камеру непрерывен.

D. Прочие примеры способов производства феррата

В одном из вариантов выполнения частицы сульфата трехвалентного железа могут быть добавлены в статический перемешиватель и смешаны с водной средой. Статический перемешиватель содержит перемешивающий механизм, который способен делать из частиц микрочастицы. Статические перемешиватели могут быть непрерывными радиальными перемешивающими устройствами, характеризующимися поршневым режимом потока, или любыми другими общепринятыми перемешивателями. Статические перемешиватели предпочтительны тем, что имеют короткое время пребывания и малое обратное перемешивание. Таким образом, правильная дозировка подаваемых компонентов без временной флуктуации является необходимым условием для хорошего качества.

Еще одним желательным свойством статических перемешивателей является то, что они не содержат частей, движущихся при перемешивании. Отсутствие подвижных частей и опора на площадь поверхности и согласование перемещения реагента/продукта снижают потребность в охладителе для охлаждения реакции. Таким образом, статические перемешиватели являются элементами оборудования, требующими сравнительно малого обслуживания. Статические перемешиватели, используемые в процессах по настоящему изобретению, могут быть внедрены в реакторы с насосным циклом или реакторы каскадного типа, такие как производимые Koch, то есть The Koch-SMVP packing /Rog 92/. К прочим статическим перемешивателям относятся перемешиватели Koch типа SMF, SMXL-R, SMXL, SMX и SMV.

Для прочих вариантов выполнения для смешивания реагентов используется микрореактор. Микрореакторы и статические перемешиватели могут использоваться для изготовления феррата в непрерывном процессе или в полунепрерывном процессе.

Перемешивающий механизм может быть извилистой траекторией, перемешивающим устройством или отсасывающим устройством. Оксон или кислота Каро либо другой сильный окислитель в контейнере добавляется в статический перемешиватель. Термин "оксон", используемый здесь, относится к пероксимоноперсульфату калия или моноперсульфату калия. Реакция начинается мгновенно и вырабатывает тепло. Температура реакции регулируется за счет использования охлаждающей спирали или охлаждающей рубашки до температуры приблизительно -10°С. Температура регулируется посредством управляющего механизма подачи вперед - подачи назад. Вода используется в качестве транспортирующей среды для транспортировки сульфата трехвалентного железа, окислителя и продуктов реакции. Объем воды минимизируется до такого объема, который максимизирует производство феррата.

Может добавляться некоторое количество сухого КОН, эффективное для максимизации производства феррата. КОН добавляется в другой микроперемешиватель или статический перемешиватель. КОН добавляется в главный реактор. КОН охлаждается до приблизительно -10°С перед введением в главный реактор. Главный реактор также является статическим перемешивателем.

Избыток КОН предотвращает преобразование Fe(III) в феррат. Использование статических перемешивателей максимизирует для всех реагентов площадь поверхности, доступную для реакции. Предполагается, что использование статического перемешивателя или микроперемешивателя ускоряет реакционный процесс.

Использование кислоты Каро предпочтительно тем, что она помогает стабилизировать феррат, поскольку сульфат из кислоты Каро "окружает буфером" феррат. Понятно, однако, что если статический перемешиватель расположен поблизости от обрабатываемой воды или водных отходов, сульфатная стабилизация необязательна, а окисление Fe(0) может происходить с помощью другого окислителя, такого как хлор или пероксид.

Температура в реакторе предпочтительно поддерживается приблизительно равной 40°С, но может быть равна всего 20°С, а может быть равна 60°С. Когда продукты удаляются из реактора, температура в потоке продуктов постепенно увеличивается до комнатной температуры.

Использование статического перемешивателя позволяет осуществлять способ обработки воды, содержащий воздействие на железо окислителем, гашение реакции с помощью КОН и инжектирование феррата в воду или водные отходы либо поток отходов. Использование статического перемешивателя делает выполнимой сложную химическую реакцию силами операторов водных ресурсов и предприятий по обработке воды. За счет превращения разновидностей железа в микрочастицы и очень быстрого перемешивания практически снимаются общепринятые требования к управлению температурой.

В другом выполнении феррат производится непрерывным процессом путем гипохлоритного окисления трехвалентного железа в сильнощелочном растворе и осаждается путем добавления насыщенного КОН. Гипохлорит, используемый при синтезе феррата, формируется путем установления диспропорции хлора в холодном растворе каустической соды:

Cl2+ОН- →Cl-+OCl-+Н+.

Феррат-ион может быть получен путем добавления такого вещества, как нитрат трехвалентного железа, в описанный гипохлоритный раствор:

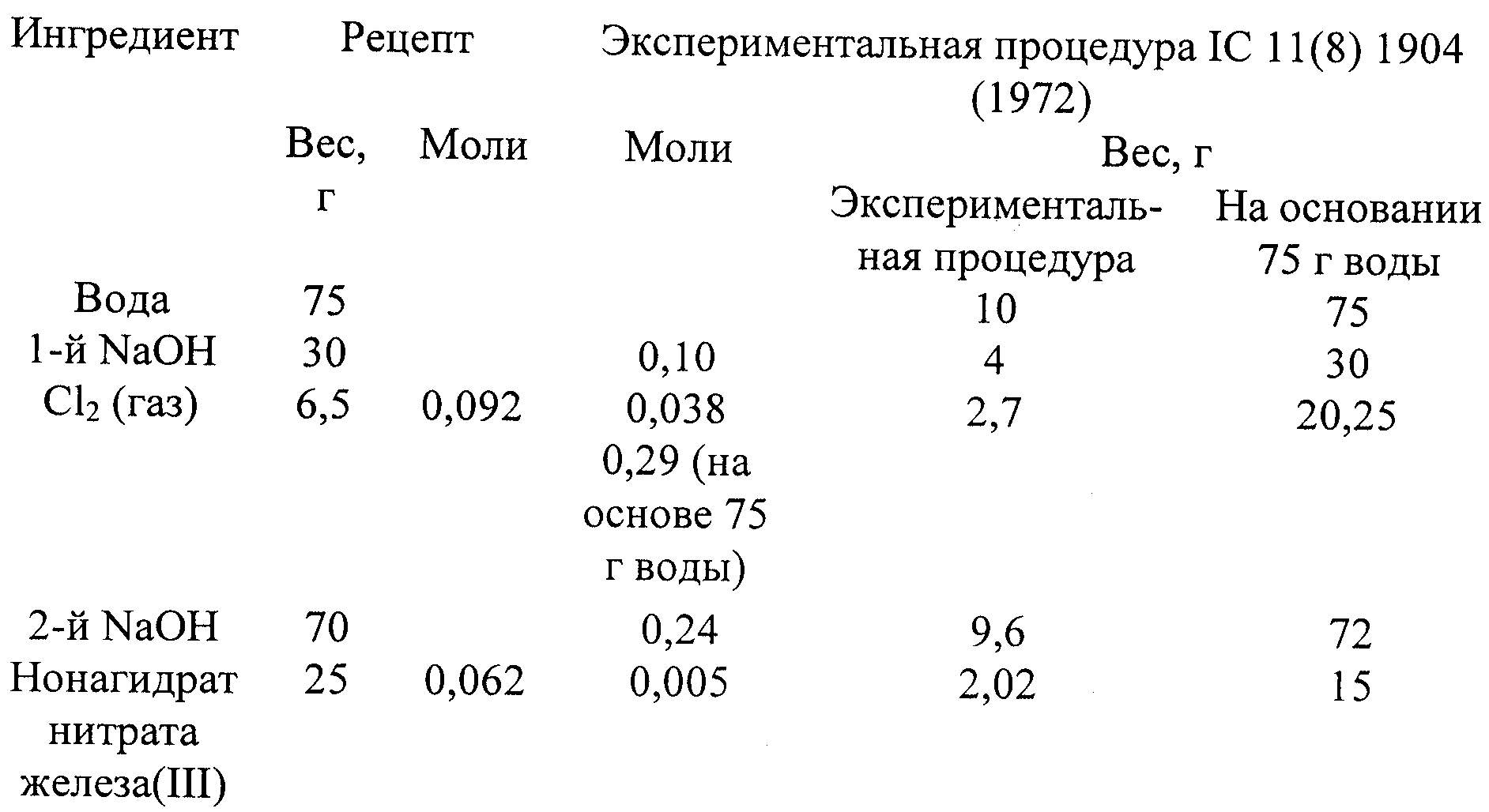

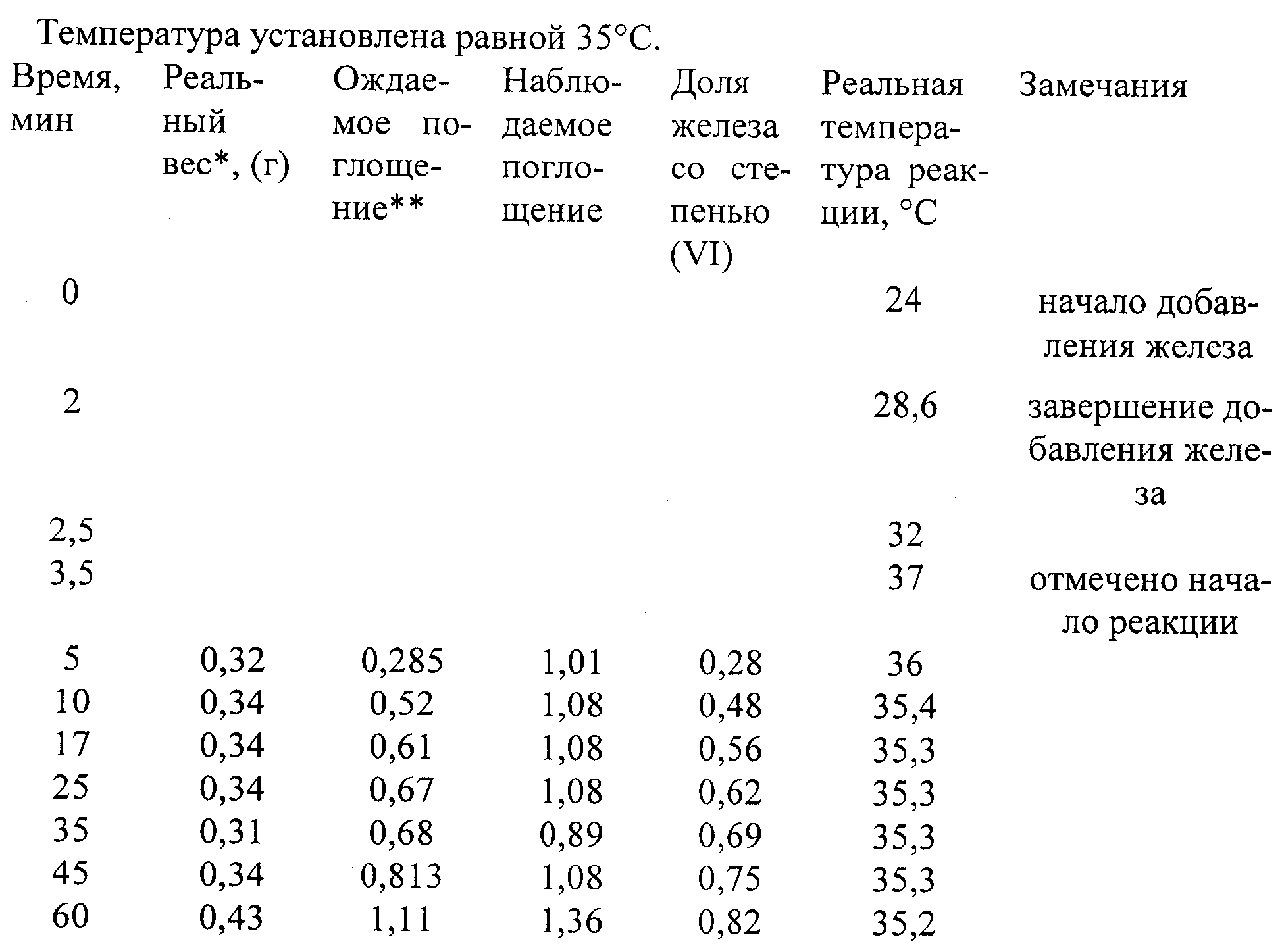

Синтез феррата начинается путем добавления растворов КОН в реактор с наполненной холодной водой охлаждающей рубашкой, температура которого установлена между 20°С и 40°С. Газообразный или жидкий хлор пропускается в виде пузырьков через жидкую реакционную смесь, и добавляется твердая соль железа или оксид железа. В реакторе поддерживается атмосферное давление. Диапазон молярных соотношений реагентов, Cl2, КОН, Fe(III), равны 1,5-30:10-60:1. Меньшие соотношения уменьшают выход продукта в то время, как большие соотношения требуют больших потоков вторичной обработки обратно в реактор, оставляют неиспользованным КОН или ускоряют разложение феррата.

Среднее время пребывания феррата в реакторе равно 180 минутам. Время пребывания более 30 минут ведет к значительному разложению феррата. Смесь продуктов, выходящая из реактора, обычно содержит от 2 до 6% феррата калия по весу.

Реакционная смесь содержит твердые K2FeO4, KCl и Fe(ОН)3, и водные растворы КОН, KOCl, KCl и небольшого количества K2FeO4. Концентрация КОН в этой смеси увеличивается до 35-45% по весу для дальнейшего осаждения феррата из раствора. В ходе этого процесса температура понижается до 5-20°С для максимизации выхода твердого феррата калия. Неочищенный твердый продукт отделяется центрифугированием в течение 5 минут по окончании добавления КОН, а жидкости подаются обратно в реактор.

Неочищенный продукт загрязнен KCl и Fe(OH)3. Выборочное растворение феррата калия в 10-20% КОН (водный раствор) по весу при 20-50°С очищает продукт. KCl и Fe(OH)3 нерастворимы в этой среде и удаляются центрифугированием. Твердые вещества могут отделяться и заново обрабатываться для использования в качестве исходных материалов при производстве феррата.

Феррат-ион может осаждаться путем добавления концентрированных растворов КОН, 40-55% по весу, или твердого КОН. Когда полученная смесь насыщена на 30%, кристаллы K2FeO4 выпадают в осадок, когда раствор охлаждается до температуры от -20 до 0°С. Как и на более ранних шагах отделения, твердое вещество собирается центрифугированием. Отделенные растворы КОН могут повторно подаваться в ферратный реактор.

Получаемый феррат калия может промываться в емкости с безводным ДМСО для удаления оставшихся КОН или воды. ДМСО восстанавливается путем мгновенного выпаривания. Затем твердое вещество переносится в промывочную емкость с метанолом для дополнительной очистки. Наконец, твердое вещество собирается центрифугированием. Метанол восстанавливается путем дистилляции.

В еще одном варианте выполнения вышеописанные реагенты добавляются в реактор, охлажденный до температуры 20°С. Через приблизительно 180 минут продукты реакции обрабатываются КОН для повышения растворимости всего выпавшего в осадок феррата, и вся смесь переносится в воду или водные отходы для обработки. Для одного из вариантов выполнения выход реактора содержит непрореагировавший сульфат трехвалентного железа, непрореагировавший оксон, сульфат калия, КОН и приблизительно 20% растворенного феррата. Наличие КОН и ионов трехвалентного железа замедляет скорость разложения водой при смешении потока продукта с необработанной водой.

Смесь, содержащая феррат, может быть при необходимости отполирована.

В еще одном выполнении газообразный хлор заменяется гипохлоритом. Путем введения в реакционную смесь NaCl, Na2FeO4 выпадает в осадок без необходимости в шаге выщелачивания с помощью КОН или дополнительном оборудовании.

В еще одном выполнении феррат вырабатывается в качестве твердого вещества в реакции со псевдоожиженным слоем. Псевдоожиженный слой содержит одно или несколько из FeCl2, Fe(SO4)2, Fe(NO3)3 и моногидрата бета-оксида трехвалентного железа, газообразный кислород и газообразный хлор. Реакция происходит при пониженной температуре, такой как 20°С. Получаются кристаллы феррата.

В еще одном выполнении феррат получается в результате прямой реакции щелочных пероксидов, таких как пероксид натрия или пероксид калия или супероксид калия, с гематитом, чтобы получить феррат калия или натрия. Предполагается, что реакция идет за счет следующих химических реакций:

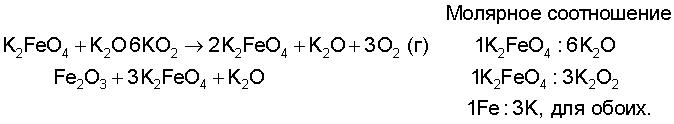

Молярное соотношение

Температура реакции для данного подхода к синтезу составляет приблизительно от 400 до 600°С для периода времени приблизительно 12 часов. Предполагается, что химическая реакция происходит за счет контакта твердых веществ, контакта жидкость-твердое вещество или контакта пар/твердое вещество. Жидкостью является расплавленная соль. Паром является такой материал, как K2O2 в виде пара.

Реагенты должны быть сухими, с малыми размерами частиц, и хорошо перемешанными. При перемешивании следует избегать контакта с воздухом, поскольку влага и СО2 реагируют с пероксидом. Реагенты должны удерживаться при 120-150°С в TGA в сухом азоте, чтобы полностью удалить адсорбированную воду перед нагревом до температуры TGA-реакции.

Когда растворенный пероксид/супероксид реагирует с гематитом, он дает феррат, растворенный в солевом растворе. После охлаждения растворенные феррат-ионы выпадают в осадок из соли в виде кристаллов K2FeO4. Высокотемпературный способ дает K2FeO4, но с низким выходом и с требованием последующего шага обработки для отделения К2FeO4 от солевой смеси. В одном из вариантов выполнения солевая смесь не отделяется, и вся смесь используется для обработки воды или водных отходов. Одним из преимуществ является то, что простой процесс, в котором участвует один высокотемпературный реактор, приводит к уменьшению затрат на производство.

Одним из прочих вариантов является двухшаговый процесс. Недорогой источник пероксида/супероксида обрабатывается в первом реакторе для получения потока газа, содержащего пероксиды/супероксиды. Поток газа вводится во второй реактор, содержащий гематит, в котором проводится прямая реакция для получения феррата. Температуры реакторов А и Б устанавливаются отдельно для оптимизации соответствующих процессов. В данном процессе температура первого реактора составляет приблизительно 1000°С, а температура второго реактора составляет 400-500°С. Пероксидная реакция может выполняться в статическом перемешивателе, как описано для реакции железа и кислоты Каро.

Хотя здесь описываются окислители в виде оксона, кислоты Каро, пероксида/супероксида, хлора и гипохлорита, ясно, что прочие окислители могут быть пригодными для использования. Некоторые из этих окислителей описаны в статье Losanna по ферратным окислителям в Grazzino Italiano. Предполагается, что ферменты также можно использовать в вариантах выполнения процесса получения феррата по настоящему изобретению для уменьшения температуры реакции.

III. Устройство для выработки феррата на месте

А. Устройство производства фазы раствора

В еще одном аспекте изобретение относится к устройству для непрерывного синтеза феррата для доставки на место использования, содержащему первый резервуар; второй резервуар; смешивающую камеру, которая соединена с возможностью управления с первым резервуаром и со вторым резервуаром и в которую добавляется содержимое первого резервуара и содержимое второго резервуара для формирования первой смеси; реакционную камеру, соединенную с возможностью управления с смешивающей камерой, причем реакционная камера адаптирована для приема первой смеси и содержания первой смеси в течение некоторого периода времени; ферратную смесь в реакционной камере; и выходное отверстие в реакционной камере, через которое ферратная смесь может транспортироваться к месту использования, при этом место использования находится близко от реакционной камеры.

В некоторых вариантах выполнения смешивающая камера дополнительно содержит механический перемешиватель.

В прочих вариантах выполнения смешивающая камера содержит трубу, сконфигурированную для смешивания смеси при ее прохождении по трубе.

Определенные варианты выполнения изобретения относятся к устройству, в котором смешивающая камера дополнительно содержит устройство управления температурой. Устройство управления температурой может содержать рубашку вокруг смешивающей камеры, с помощью которой охлажденная или нагретая жидкость проходит через рубашку для поддержания температуры внутреннего пространства на определенном заранее заданном уровне.

Другие варианты выполнения изобретения дополнительно содержат насос, расположенный по потоку ниже первого и второго резервуаров и выше смешивающей камеры. Насос управляет потоком веществ в смешивающую камеру.

Некоторые другие выполнения изобретения дополнительно содержат насос, расположенный по потоку ниже смешивающей камеры и выше реакционной камеры. Этот насос управляет потоком вещества из смешивающей камеры в реакционную камеру.

В некоторых вариантах выполнения изобретения реакционная камера содержит трубу, расположенную между смешивающей камерой и выходным отверстием.

В еще одном аспекте изобретение относится к системе непрерывного синтеза феррата, содержащей первый резервуар, содержащий соль железа; второй резервуар, содержащий окисляющий агент; смешивающую камеру, которая соединена с возможностью управления с первым резервуаром и со вторым резервуаром и в которую управляемо добавляются соль железа и окисляющий агент для формирования смеси; реакционную камеру, которая соединена с возможностью управления с смешивающей камерой и в которой смесь сохраняется в течение некоторого периода времени, и в которой синтезируется феррат; и выходное отверстие в реакционной камере, через которое феррат может транспортироваться к находящемуся поблизости месту использования.

В некоторых вариантах выполнения к смеси добавляется основание, как описано здесь. Соль железа, окисляющий агент, смешивающая камера и реакционная камеры являются такими, как описано здесь.

В определенных вариантах выполнения устройство по изобретению дополнительно содержит насос, расположенный по потоку ниже первого и второго резервуаров и выше смешивающей камеры. В других вариантах выполнения устройство дополнительно содержит насос, расположенный по потоку ниже смешивающей камеры и выше реакционной камеры.

Фиг.1 показывает выполнение устройства производства для фазы раствора. Чертеж изображает два резервуара 101. Прочие варианты выполнения изобретения могут применять дополнительные резервуары в зависимости от количества изначально добавляемых ингредиентов. Некоторые варианты выполнения изобретения могут содержать только один резервуар 101. Резервуары 101 соединены со смешивающей камерой 103. В некоторых вариантах выполнения можно управлять потоком вещества между резервуарами 101 и смешивающей камерой 103. Поток управляется либо наличием насоса или клапана (107) после каждого из резервуаров 101, либо наличием насоса или клапана (109) перед смешивающей камерой 103, либо их комбинацией. В определенных вариантах выполнения между резервуаром 101 и смешивающей камерой 103 нет насоса или клапана.

Смешивающая камера 103 соединена с реакционной камерой 105. В некоторых вариантах выполнения можно управлять потоком вещества между смешивающей камерой 103 и реакционной камерой 105. Поток может управляться за счет наличия насоса или клапана (111) после смешивающей камеры 103. В определенных вариантах выполнения между смешивающей камерой 103 и реакционной камерой 105 нет насоса или клапана.

Реакционная камера 105 соединена с выходным отверстием 115, через которое продукт реакции переносится к месту использования. Потоком из реакционной камеры 105 в выходное отверстие 115 можно управлять. Управление может осуществляться посредством использования насоса или клапана (113). В некоторых вариантах выполнения между реакционной камерой 105 и выходным отверстием 115 нет насоса или клапана.

Как показано на фиг.1А, в определенных вариантах выполнения резервуары 101 соединяются со смешивающей камерой 103 с помощью одной трубы, то есть существует Т-образное соединение перед смешивающей камерой 103. Однако, как показано на фиг.1Б, в определенных прочих вариантах выполнения каждый резервуар 101 отдельно соединен со смешивающей камерой 103.

В некоторых вариантах выполнения устройство по настоящему изобретению также содержит элемент управления температурой. Элемент управления температурой управляет температурой резервуаров 101, смешивающей камеры 103, реакционной камеры 105 или их комбинации, либо температурой всего устройства. Данные компоненты могут поддерживаться при комнатной температуре либо температуре выше комнатной температуры или температуре ниже комнатной температуры, в зависимости от условий реакции и потребностей конкретного подразумеваемого использования. В некоторых вариантах выполнения различные части устройства поддерживаются при различных температурах, таким образом, для устройства требуется больше одного элемента управления температурой.

В определенных вариантах выполнения смешивающая камера 103 может являться всего лишь трубой или шлангом, соединяющей резервуары 101 с реакционной камерой 105. В некоторых других вариантах выполнения реакционная камера может являться всего лишь трубой или шлангом, соединяющей смешивающую камеру 103 с выходным отверстием 115. Поэтому в одном из вариантов выполнения изобретения все устройство будет состоять из трубы или шланга, соединяющей резервуары 101 с выходным отверстием 115.

Б. Устройство производства твердой фазы

В еще одном аспекте изобретение относится к устройству для непрерывного синтеза феррата, содержащему резервуар; транспортер, соединенный с возможностью управления с резервуаром так, чтобы по меньшей мере часть содержимого резервуара переносилась на транспортер; нагревающую камеру, через которую движется по меньшей мере часть транспортера; выходное отверстие в нагревающей камере, через которое содержимое транспортера может транспортироваться к месту использования, при этом место использования находится вблизи от нагревающей камеры.

В определенных вариантах выполнения транспортер содержит конвейерную ленту. Лента выполняется из материалов, которые могут выдерживать температуры выше комнатной. Этими материалами могут быть - но не в порядке ограничения - резина, сталь, алюминий, стекло, фарфор и т.д.

Некоторые из вариантов выполнения изобретения относятся к устройству, которое дополнительно содержит перемешиватель между резервуаром и транспортером.

В других вариантах выполнения нагревающая камера содержит устройство управления температурой.

Прочие выполнения изобретения относятся к устройству, которое дополнительно содержит камеру хранения после выходного отверстия нагревающей камеры. Поэтому лента конвейера может собирать нагретую смесь в эту камеру хранения после нагревания.

Один из вариантов выполнения устройства по настоящему изобретению показан на фиг.2. Исходные вещества добавляются в резервуар 201. В некоторых вариантах выполнения изобретения обеспечивается только один резервуар 201, в то время как в прочих обеспечиваются два или более резервуаров 201. Исходные вещества затем комбинируются и добавляются на ленту 203, которая переносит исходные вещества через нагревающую камеру 205. Исходные вещества могут комбинироваться до помещения на ленту 203, либо могут смешиваться на ленте 203 после того, как они помещены на нее по отдельности.

Выполнение, показанное на фиг.2, показывает, что резервуары выводят свое содержимое в одну трубу, которая, в свою очередь, выводит исходный материал через отверстие 211 на ленту 203. Тем не менее, в других вариантах выполнения, каждый резервуар отдельно выводит свое содержимое на ленту 203.

В некоторых вариантах выполнения поток вещества между резервуарами 201 и лентой 203 может быть управляемым. Поток управляется либо путем наличия насоса или клапана (207) после каждого резервуара 201, либо путем наличия насоса или клапана (209) перед отверстием 211, либо их комбинацией. В определенных вариантах выполнения между резервуаром 201 и отверстием 211 нет насоса или клапана.

В определенных вариантах выполнения исходные вещества добавляются непосредственно на ленту 203. Однако в других вариантах выполнения исходные вещества добавляются в контейнеры перед размещением контейнеров на ленте, либо контейнеры могут размещаться на ленте перед добавлением исходных материалов.

Нагревающая камера 205 содержит нагревательный блок, который может повышать температуру до уровня выше комнатной температуры. Из уровня техники известны различные нагревательные блоки. На фиг.2 нагревающая камера 205 показана в виде цилиндра, хотя специалисты представляют, что нагревающая камера может иметь любую форму, например форму куба, сферы и тому подобного. Нагревательный элемент 205 может также содержать элемент управления температурой.

Скорость, с которой лента перемещается через нагревательный элемент, длина нагревательного элемента и температура нагревательного элемента могут регулироваться оператором для того, чтобы гарантировать достижение необходимого выхода феррата. Поэтому устройство по настоящему изобретению может содержать устройство управления качеством на выходном конце нагревательного элемента (213), которое может определять выход феррата в смеси. Устройство управления качеством может быть химическим датчиком, фотохимическим датчиком, спектрофотометром или тому подобным. Устройство управления качеством может быть соединено с компьютером, который может управлять скоростью прохождения ленты через нагревательный элемент и/или температурой нагревательного элемента. Поэтому, если выход феррата слишком мал, устройство может автоматически этому, если выход феррата слишком мал, устройство может автоматически уменьшать скорость ленты и/или увеличивать температуру нагревательного элемента. Подобным же образом, если выход феррата слишком велик, устройство может автоматически увеличивать скорость ленты и/или уменьшать температуру нагревательного элемента. В других вариантах выполнения устройство управления качеством подает оператору устройства сигнал, при котором оператор может вручную регулировать скорость ленты и/или температуру нагревательного элемента.

На выходном конце нагревательного элемента 213 феррат удаляется с ленты 203 и доставляется к месту использования. В некоторых вариантах выполнения феррат падает с ленты 203 в приемную камеру 217, из которой он может доставляться к месту использования через отверстие 215. В других вариантах выполнения, в которых феррат находится в контейнере, контейнер снимается с ленты, а его содержимое опустошается в приемную камеру, вручную либо автоматически.

После удаления феррата с ленты 203 лента 203 возвращается для приема феррата и повторения процесса.

В. Устройство электрохимического производства

В еще одном аспекте изобретение относится к устройству для непрерывного синтеза феррата, содержащему смешивающую камеру, содержащую по меньшей мере два электрода и раствор соли железа, при этом электроды обеспечивают электрический ток, достаточный для преобразования раствора соли железа в раствор феррата; реакционную камеру, которая соединена с возможностью управления с смешивающей камерой и в которой раствор феррата удерживается в течение некоторого периода времени; и выходное отверстие в реакционной камере, через которое смесь может транспортироваться к месту использования, при этом место использования находится поблизости от реакционной камеры.

В некоторых вариантах выполнения смешивающая камера дополнительно содержит механический перемешиватель.

В некоторых вариантах выполнения смешивающая камера содержит трубу, выполненную с возможностью перемешивания смеси при прохождении по трубе.

В определенных вариантах выполнения смешивающая камера дополнительно содержит устройство управления температурой.

Некоторые другие варианты выполнения изобретения дополнительно содержат насос, расположенный по потоку ниже смешивающей камеры и выше реакционной камеры. Данный насос управляет потоком материала из смешивающей камеры в реакционную камеру.

В некоторых вариантах выполнения изобретения реакционная камера содержит трубу, расположенную между смешивающей камерой и выходным отверстием.

Один из вариантов выполнения настоящего изобретения показан на фиг.3. Этот чертеж показывает резервуар 301. Другие варианты выполнения изобретения могут применять дополнительные резервуары в зависимости от количества изначально добавляемых ингредиентов. Некоторые варианты выполнения изобретения могут содержать два или более резервуаров 301. Резервуар соединен с реакционной камерой 303. В некоторых вариантах выполнения поток вещества между резервуаром 301 и реакционной камерой 303 может управляться насосом или клапаном (307) после резервуара 301. Если резервуаров 301 более одного, поток может управляться либо наличием насоса или клапана (307) после каждого резервуара 301, либо наличием насоса или клапана перед реакционной камерой 303, либо их комбинацией. В определенных вариантах выполнения между резервуаром 301 и реакционной камерой 303 нет насоса или клапана.

Реакционная камера 303 содержит по меньшей мере два электрода 321. Электроды соединены проводами 319 с источником 317 питания. Источник 317 питания может быть источником постоянного тока или источником переменного тока. Электроды 321 и энергия, вырабатываемая источником 317 питания, таковы, что они способны электрохимически окислять железо в любой степени окисления ниже +4 до феррата. В некоторых вариантах выполнения один из электродов является железным электродом, который служит как в качестве электрода, так и в качестве источника железа для получения феррата. Если электрод является железным электродом, в устройстве может существовать, а может и не существовать необходимость в резервуаре 301. "Железный электрод" содержит любой электропроводный материал, содержащий железо.

Реакционная камера 303 соединена с выходным отверстием 315, через которое продукт реакции переносится к месту использования. Поток из реакционной камеры 303 к выходному отверстию 315 может быть управляемым. Управление может осуществляться путем использования насоса или клапана (313). В определенных вариантах выполнения между реакционной камерой 303 и выходным отверстием 315 нет насоса или клапана.

В определенных вариантах выполнения существует второй резервуар 305 между реакционной камерой 303 и выходным отверстием 315. Второй резервуар может служить в качестве места хранения выработанного феррата в период между временем выработки и временем использования. Поток между реакционной камерой 303 и вторым резервуаром 305 может управляться путем использования насоса или клапана (311).

В некоторых вариантах выполнения устройство по настоящему изобретению также содержит блок управления температурой. Блок управления температурой управляет температурой резервуаров 301, реакционной камеры 303, второго резервуара 305 или их комбинации, либо температурой всего устройства. Данные компоненты могут поддерживаться при комнатной температуре, при температуре выше комнатной или при температуре ниже комнатной температуры в зависимости от условий реакции и потребностей конкретного подразумеваемого использования.

IV. Очистка/отделение феррата

Феррат, полученный по способам по настоящему изобретению, может использоваться без существенной очистки. Под "существенной очисткой" подразумевается шаг очистки, который приводит к очистке феррата в растворе до более чем 99%, то есть практически чистый ферратный раствор является раствором, в котором более 99% растворенного вещества составляет феррат и его противоположный ион.

Тем не менее, ферратный раствор, выработанный в соответствии со способами по настоящему изобретению, может в некоторой степени очищаться или проходить шаг сепарации. Например, ферратный раствор может фильтроваться для удаления нерастворившихся твердых веществ. Фильтрация может быть физической фильтрацией, при которой удаляются слишком большие частицы, не могущие пройти через поры фильтра, либо поверхностной фильтрацией, при которой частицы прикрепляются к поверхности зерен фильтра, либо комбинацией одного или нескольких процессов фильтрации.

Феррат также может очищаться с помощью ионообменной очистки. В данном процессе ионы феррата обратимо связываются с твердотельным материалом, из колонны выводятся нежелательные загрязнения, а затем феррат высвобождается из колонны. Твердотельным материалом ионообменной колонны может быть любой используемый в настоящее время или разработанный в последующем твердотельный материал для этих целей, которые включают в себя - не в порядке ограничения - глины, цеолиты, фосфонаты, титанаты, соли гетерополикислоты, покрытые двойные гидроксиды, неорганические смолы, органические смолы и гелеобразные обменники (например, маленькие шарики с размерами в несколько мешей* (*меш - число отверстий на линейный дюйм (прим. переводчика))), и неорганические обменники на основе углерода. Дополнительно в органические смолы могут внедряться неорганические вещества для создания композитных обменников для очистки феррата.

Мембраны, используемые для очистки феррата, могут выполняться из таких материалов, как органические полимерные материалы. Мембранные материалы могут быть целлюлозой или полиамидом (например, полностью ароматические полиамидные TFC-мембраны). Прочие вещества включают в себя - но не в порядке ограничения - микрофильтрационные, ультрафильтрационные и неорганические нанофильтрационные мембраны. Эти мембраны обычно делаются из стекла, керамики или углерода.

Феррат также может очищаться с помощью метода постоянного электрического поля, при котором электрическое поле постоянного тока подается на пару электродов. Феррат-ионы в жидкой фазе движутся под воздействием поля к желательному месту, из которого они откачиваются для использования. Перемещение феррата под воздействием электрического поля может быть электромиграцией, электроосмосом или электрофорезом.

Ферратный раствор, полученный с помощью способов по настоящему изобретению, также может храниться в осаждающей емкости в течение некоторого периода времени, и затем всплывшие частицы сливаются или откачиваются. Ферратный раствор также может проходить через центрифугу, в которой раствор вращается так, что более тяжелые частицы в растворе оседают ко дну, а поверхностный слой, содержащий очищенный феррат, удаляется для последующего использования.

В некоторых других вариантах выполнения феррат, полученный с помощью способов по настоящему изобретению, внедряется в мембрану для использования в будущем. Мембраной могут быть молекулярные сита, глина, фарфор или другие пористые материалы, которые не подвергаются окислению ферратом. Затем, чтобы использовать феррат, по меньшей мере часть мембраны соприкасается с обрабатываемой водной или газовой смесью.

Мембрана также может быть слегка растворима в воде, так, чтобы когда ее части растворены, большее количество контактировало с обрабатываемой водной смесью. В данном выполнении использование феррата может происходить способом постепенного высвобождения, причем время высвобождения определяется растворимостью слоев мембраны.

Раскрытые здесь устройства могут также содержать очищающий компонент, который очищает феррат в соответствии с описанными здесь способами очистки.

V. Варианты использования феррата

В еще одном аспекте изобретение относится к способу обработки, на месте использования, водной смеси, содержащей одно или более загрязнений, содержащему непрерывную выработку феррата в реакционной камере, расположенной поблизости от места использования; контактирование феррата с водной смесью на месте использования, при этом по меньшей мере часть загрязнения окисляется.

В определенных вариантах выполнения загрязнение выбирается из группы, состоящей из биологического загрязнения, органического загрязнения, неорганического загрязнения, загрязнения, содержащего серу, загрязнения, содержащего азот, металлического загрязнения и радиоактивного загрязнения или их комбинации. Прочие загрязнения такие, как описано здесь.

"Загрязнение" определяется как любой компонент раствора или системы, наличие которого в растворе или системе несовместимо с предполагаемым использованием данного раствора или системы. Биологическими загрязнениями являются загрязнения биологической природы. Таким образом, любые клетки, бактерии, вирусы, ткани и т.д., или их компоненты, растительные или животные, рассматриваются как биологические загрязнения. Органическими загрязнениями являются химические соединения, содержащие по меньшей мере один атом углерода. Неорганическими загрязнениями являются химические соединения, не содержащие атомов углерода. Загрязнением, содержащим серу, является загрязнение, содержащее по меньшей мере один атом серы. Загрязнением, содержащим азот, является загрязнение, содержащее по меньшей мере один атом азота. Металлическим загрязнением является загрязнение, содержащее по меньшей мере один атом металла, будь то металл главной группы, переходный металл или f-блок-металл. Радиоактивным загрязнением является загрязнение, подверженное радиоактивному распаду путем испускания α, β или γ-частиц. Специалистам понятно, что конкретное загрязнение может попадать в более чем одну из перечисленных выше категорий. Например, загрязнение воды этилендиаминтетрауксусно-кислотным кальцием является органическим загрязнением, загрязнением, содержащим азот, и металлосодержащим загрязнением.

Феррат для использования в способе обработки производится с помощью одного из описываемых здесь способов, то есть химического производства, производства твердой фазы или электрохимического производства.

Феррат, полученный с помощью вышеназванных способов, контактирует с подлежащей обработке водной смесью. В некоторых вариантах выполнения шаг контактирования содержит контактирование феррата с водоемом, содержащим водную смесь. В других вариантах выполнения шаг контактирования содержит контактирование потока водной смеси со стационарным контейнером, содержащим феррат.