Прокладка для ветряной турбины, применение указанной прокладки и способы её монтажа и изготовления (варианты) - RU2736227C2

Код документа: RU2736227C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к прокладке для монтажа акваториальных конструкций ветряных турбин, такой как прокладка, предназначенная для размещения между переходной деталью и свайной конструкцией, такой как моносвая ветряной турбины или свая для трипода или тетрапода ветряной турбины. Данная прокладка также подходит для монтажа других конструкций, связанных с акваториальными ветряными турбинами и имеющих соответствующие геометрические параметры конструкции, такие как множество секций башни.

УРОВЕНЬ ТЕХНИКИ

Крупные конструкции, например, ветряные турбины и акваториальные ветряные турбины, как правило, монтируются на сборке из моносваи и переходной детали. Один конец моносваи зафиксирован в грунте или морском дне, а на другом (верхнем) конце моносваи монтируется переходная деталь. Таким образом, сборка обеспечивает ровную платформу для монтажа самой турбины. Следовательно, нижняя часть переходной детали монтируется на верхней части моносваи.

Сборка из переходной детали и моносваи несет нагрузку от ветряной турбины. Поэтому важно, чтобы сборка была устойчивой, а переходная деталь не перемещалась относительно моносваи.

Обычно переходная деталь зафиксирована или стабилизирована относительно моносваи путем заливки цементного раствора или скрепления их болтами, или комбинирования этих двух способов. Моносвая и переходная деталь являются цилиндрическими телами, расположенными концентрически и с образованием пространства между ними, при этом данные два тела скрепляют с помощью прокладки из цементного раствора, образованного в кольцевом пространстве между моносваей и переходной деталью, и/или путем скрепления болтами переходной детали и моносваи, например, путем скрепления соответствующих фланцев этих двух элементов.

После установки данная сборка подвергается значительным нагрузкам, так как вибрации из-за работы, а также движения из-за волн, ветра и прилива могут вызвать перемещения моносваи относительно переходной детали. После установки стандартный цементный раствор трескается и разрушается, что приводит к нестабильности сборки, и со временем переходная деталь обычно постепенно перемещается вниз относительно моносваи.

Для снижения риска образования трещин в цементном растворе и минимизации риска разрушения прокладки цементный раствор может содержать эластично сжимаемые компоненты, например, пенополиуретан, как описано в документе ЕР 2672016.

Альтернативно или дополнительно к цементному раствору любые перемещения между переходной деталью и моносваей могут быть уменьшены благодаря множеству отдельных опорных деталей, смонтированных между переходной деталью и моносваей. Отдельные опорные детали могут содержать эластомерные компоненты, например, полиуретан, как описано в ЕР 2518306, или резина, как описано в ЕР 2604757.

Эластомерные компоненты могут иметь дополнительные преимущества. Из DE 102013019288 известна морская свая, по меньшей мере частично покрытая вязко упругим покрытием, которым может быть вязкоупругий полимер, резина, силиконовый каучук, полиуретан, эластомер, термоэластопласт или битум. Известно покрытие для уменьшения шума во время установки морской сваи в морском дне.

Для дополнительного усиления ветряных турбин и акваториальных ветровых турбин крупные конструкции могут монтироваться на свайных конструкциях, отличных от моносвай. Другие свайные конструкции включают в себя любой тип оснований решетчатой конструкции, например, триподы или тетраподы. Кроме того, ветряные турбины могут содержать множество секций башни для увеличения высоты ветряной турбины и/или повышения устойчивости к нагрузкам смонтированной конструкции.

Несмотря на преимущества использования цементного раствора и/или отдельных опорных деталей, а также в отношении свайных конструкций, существует потребность в более долговечной и эффективной стабилизации переходной детали относительно свайной конструкции, а также в стабилизации элементов, составляющих переходную деталь, например, секций башни. Кроме того, существует потребность в более простом и экономичном способе сборки и монтажа переходной детали (деталей) и/или сборки и монтажа переходной детали (деталей) со свайной конструкцией, например, моносваей.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к прокладке для монтажа и фиксации переходной детали на свайной конструкции, например, моносвае, что особенно подходит для акваториальных моносвай. Кроме того, настоящее изобретение относится к прокладке для монтажа и фиксации множества переходных деталей, например, множества секций башни. Заявленная прокладка обеспечивает более стабильную и долговечную сборку из двух элементов, а также более простой способ сборки двух элементов, например, моносваи и переходной детали, что делает экономичней монтаж ветряной турбины. Таким образом, заявленная прокладка может нести и поглощать нагрузку, например, она может нести нагрузку крупной конструкции, например, переходной детали. Кроме того, конфигурация, несущая нагрузку, облегчает монтаж и фиксацию двух элементов друг с другом, геометрии которых не соответствуют полностью друг другу. Например, это относится к свайной конструкции и переходной детали, которые не полностью концентричны, и/или к случаю, когда один из этих элементов имеет цилиндрическую форму, а другой имеет более овальную цилиндрическую форму. Кроме того, заявленная прокладка обеспечивает соединение между крупными элементами, так что можно отказаться от использования строительного раствора, цементного раствора, песка, гравия, цемента и/или бетона. Таким образом, прокладка обеспечивает повышенную гибкость и простоту в изготовлении и сборке прокладки со свайной конструкцией и переходной деталью. Например, прокладка может быть изготовлена и отверждена независимо от свайной конструкции и переходной детали, например, она может быть изготовлена в виде отдельной детали, монтируемой затем на свайной конструкции и/или переходной детали.

Первый аспект настоящего изобретения относится к прокладке для облегания нижней части переходной детали ветряной турбины, причем прокладка изготовлена главным образом из эластомерного материала и имеет форму полого удлиненного тела, чтобы окружить по меньшей мере часть свайной конструкции, такой как свая для моносваи, трипода или тетрапода, после монтажа между переходной деталью и свайной конструкцией, так что прокладка стабилизирует положение переходной детали относительно свайной конструкции. Другими словами, прокладка как правило окружает верхнюю наружную поверхность свайной конструкции и примыкает к нижней внутренней поверхности переходной детали.

Кроме того, настоящее изобретение подходит для сборки секций переходной детали. Еще один аспект настоящего изобретения относится к прокладке для облегания нижней части первой секции переходной детали, такой как нижняя часть первой секции башни, причем прокладка изготовлена главным образом из эластомерного материала и имеет форму полого удлиненного тела, чтобы окружить по меньшей мере часть второй секции переходной детали, например, верхнюю часть второй секции башни, после монтажа между первой секцией переходной детали второй секцией переходной детали, так что прокладка стабилизирует положение первой секции переходной детали относительно второй секции переходной детали.

Второй аспект настоящего изобретения относится к прокладке, предпочтительно выполненной с возможностью облегания нижней части переходной детали ветряной турбины и/или подгонки к ней. Следовательно, прокладка может иметь форму полого удлиненного тела. В предпочтительном варианте осуществления прокладка главным образом изготовлена из эластомерного материала, такого как полиуретан (PUR). Предпочтительно прокладка является самонесущей конструкцией. Таким образом, прокладка может окружать по меньшей мере часть моносваи после монтажа между переходной деталью и моносваей, например, в виде сэндвич-конструкции между переходной деталью и моносваей, так что прокладка стабилизирует положение переходной детали относительно моносваи во время и после сборки этих двух элементов.

В предпочтительном варианте осуществления первого аспекта изобретения прокладка собрана из множества деталей. В еще одном предпочтительном варианте осуществления прокладка собрана из множества деталей, каждая из которых пригнана к примыкающим деталям. Опционально, множество деталей соответствует друг другу как в пазле, причем примыкающие края примыкающих деталей могут быть установлены только заранее определенными способами. В предпочтительном варианте осуществления примыкающие детали имеют цилиндрическую или коническую форму, причем они могут быть размещены друг над другом или в продолжение друг друга, с формированием, таким образом, цилиндра или конуса, имеющего высоту, равную общей высоте собранных деталей. В еще одном предпочтительном варианте осуществления примыкающие детали имеют цилиндрическую или коническую форму, а по меньшей мере один из краев вдоль верхнего и нижнего периметров образует острый угол, так что примыкающие детали могут быть подогнаны или собраны клинообразно.

Третий аспект настоящего изобретения относится к применению прокладки согласно первому или второму аспекту изобретения, для монтажа акваториальных конструкций, например, для монтажа переходной детали на свайной конструкции, такой как моносвая, свая для трипода или тетрапода, и/или монтажа переходной детали, например, монтажа множества секций башни.

Четвертый аспект настоящего изобретения относится к способу монтажа переходной детали ветряной турбины на моносвае. Первый этап может представлять собой монтаж заявленной прокладки в нижней части переходной детали. Эта процедура монтажа может быть выполнена на суше таким образом, что прокладку монтируют, подгоняют и крепят в нижней части переходной детали при транспортировке к местоположению моносваи. Следующий этап представляет собой сборку переходной детали на моносвае в месте, где моносвая была смонтирована в грунте, например, в акватории. Переходная деталь и моносвая могут быть расположены концентрично, а прокладка - между ними. После этого прокладка обеспечивает уплотнение неподвижного соединения между переходной деталью и моносваей. Наиболее важно то, что сборка переходной детали с моносваей может быть выполнена без заливки цементным раствором и/или болтовых соединений, что делает заявленную прокладку и способ весьма экономичным решением для установки акваториальных ветряных турбин.

Пятый аспект настоящего изобретения относится к способу монтажа множества секций башни для ветряной турбины, осуществляемому опционально на суше или в акватории, и включающему в себя этапы, на которых: обеспечивают наличие первой секции башни, монтируют прокладку согласно первому аспекту на первом конце первой секции башни, собирают вторую секцию башни с первым концом первой секции башни, так что прокладка размещена между этими двумя секциями, и повторяют данный процесс для всех секций башни.

Шестой аспект настоящего изобретения относится к способу монтажа свайного основания ветряной турбины, такого как основание решетчатой конструкции, включающему в себя этапы, на которых: обеспечивают наличие одной или более стоек для основания, причем каждая стойка содержит нижнюю часть для контакта с морским дном и одну или более верхних частей для контакта с переходной деталью, монтируют прокладку согласно первому аспекту на стойках нижней части, собирают стойки нижней части со стойками верхней части, так что прокладка размещена между этими двумя частями стойки.

В предпочтительном варианте осуществления шестого аспекта изобретения основание представляет собой основание решетчатой конструкции, такое как основание в виде трипода или тетрапода.

Седьмой аспект настоящего изобретения относится к изготовлению прокладки для пригонки нижней части переходной детали ветряной турбины к свайной конструкции. Согласно предпочтительному варианту осуществления прокладку изготавливают способом литья, например, литья в форму, причем прокладку и переходную деталь можно собрать на акваториальной платформе или на берегу. Согласно еще одному предпочтительному варианту осуществления прокладку изготавливают способом напыления или покрытия, например, способом термического напыления или распылительной сушки, на внутреннюю поверхность переходной детали или нижнюю часть переходной детали. Предпочтительно переходную деталь покрывают прокладкой перед сборкой в акватории, либо на берегу. Опционально, переходную деталь покрывают на берегу, например, в месте изготовления переходной детали. Согласно еще одному предпочтительному варианту осуществления прокладку изготавливают путем распыления раствора полиуретана, в результате прокладка образуется в виде покрытия из полиуретана.

Предпочтительный вариант осуществления седьмого аспекта изобретения относится к способу изготовления прокладки для нижней части переходной детали ветряной турбины, включающему в себя этапы, на которых:

- постепенно напыляют жидкий эластомерный материал на нижнюю внутреннюю поверхность секции переходной детали, подлежащую сборке со свайной конструкцией, чтобы образовать слой эластомерного материала, и

- отверждают слой эластомерного материала, чтобы образовать прокладку.

Еще один предпочтительный вариант осуществления седьмого аспекта изобретения относится к способу изготовления прокладки для нижней части переходной детали ветряной турбины, включающему в себя этапы, на которых:

- заливают жидкий эластомерный материал в одну или более предварительно сформованных форм, и

- отверждают эластомерный материал, чтобы образовать прокладку, содержащую одну или более частей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение описано более подробно ниже со ссылками на прилагаемые чертежи.

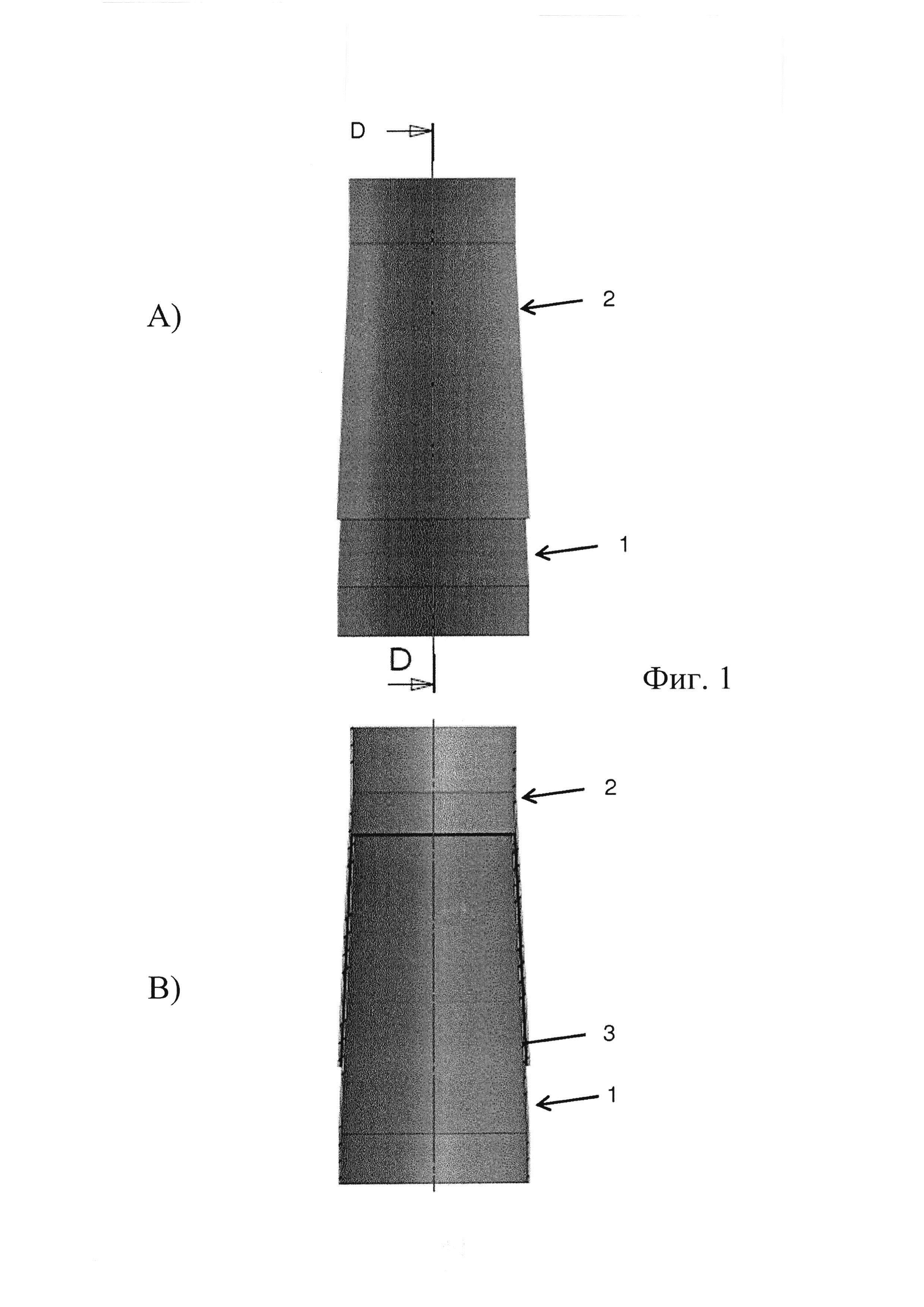

На фиг. 1 показана переходная деталь 2, смонтированная на моносвае 1, причем верхняя часть моносваи 1 включена в вариант осуществления заявленной прокладки 3.

На фиг. 1А показана вид сборки в аксонометрии и сбоку, линия D-D обозначает центральную продольную ось моносваи 1. Прокладка на фиг. 1А не видна.

На фиг. 1В показан вид сборки в вертикальном поперечном разрезе, линия D-D с фиг. 1А включена для ссылки. Прокладка 3, которую на этом чертеже видно, размещена между переходной деталью 2 и моносваей 1.

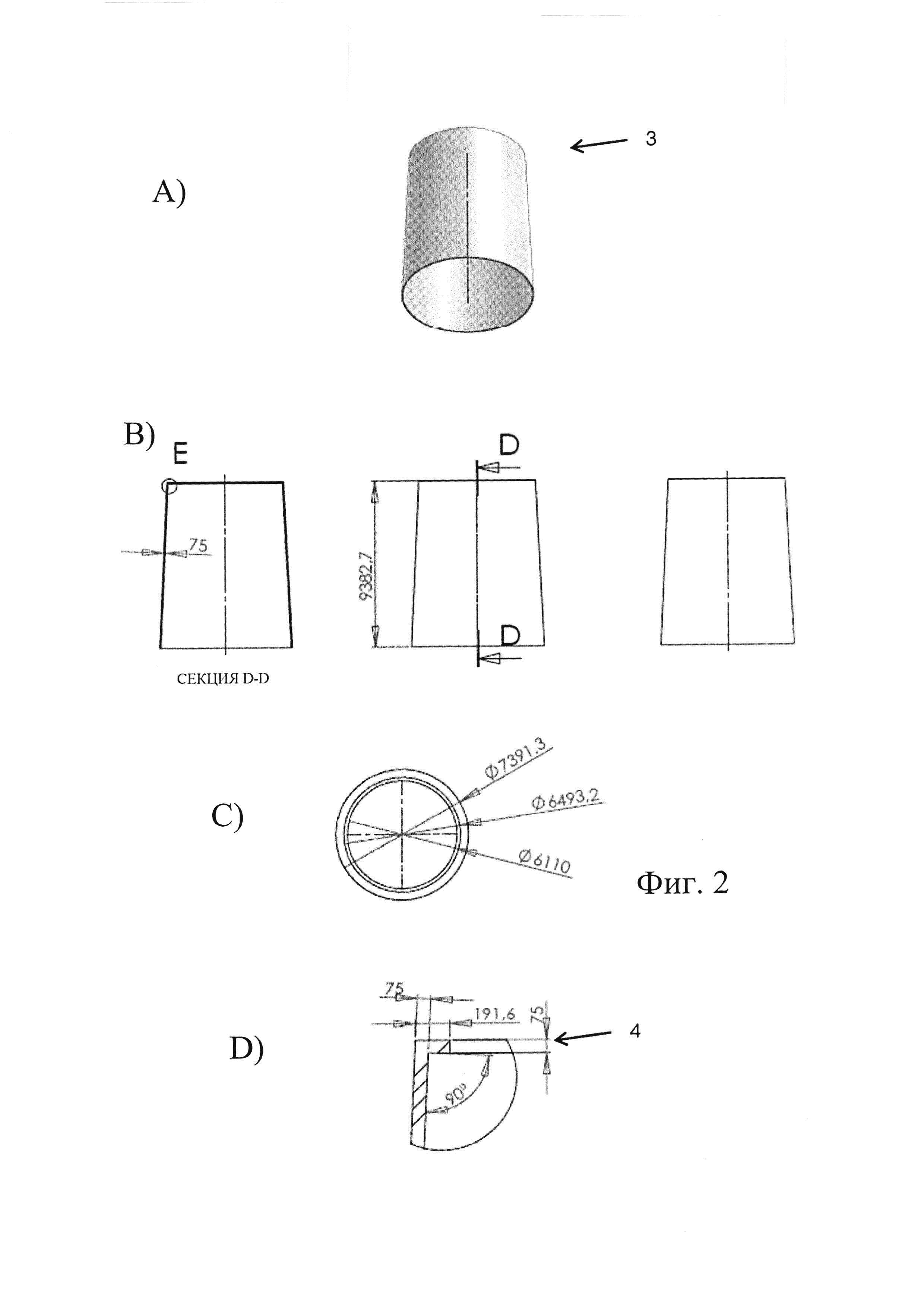

На фиг. 2 показан вариант осуществления заявленной прокладки 3, выполненной в виде полого усеченного конуса, имеющего в верхней части фланец 4. Центральная продольная ось моносваи обозначена линией D-D.

На фиг. 2А показан вид в аксонометрии и снизу прокладки 3.

На фиг. 2В показаны виды в вертикальном поперечном разрезе, на которых видна форма усеченного конуса, а также примерные размеры прокладки.

На фиг. 2С показан вид конуса в горизонтальном поперечном разрезе, иллюстрирующий нижний и верхний диаметры усеченного конуса и фланца 4. Кроме того, обозначены примерные размеры.

На фиг. 2D показано увеличенное изображение варианта осуществления фланца 4 прокладки 3. Данное увеличенное изображение соответствует области, обозначенной буквой Е на фиг. 2В. Фланец 4 содержит фланцевую часть, проходящую в горизонтальном и радиальном направлении конуса, так что горизонтальная часть фланца со стенкой конуса образуют угол более 90°. Обозначены примерные значения толщины стенки и протяженности горизонтальной фланцевой части.

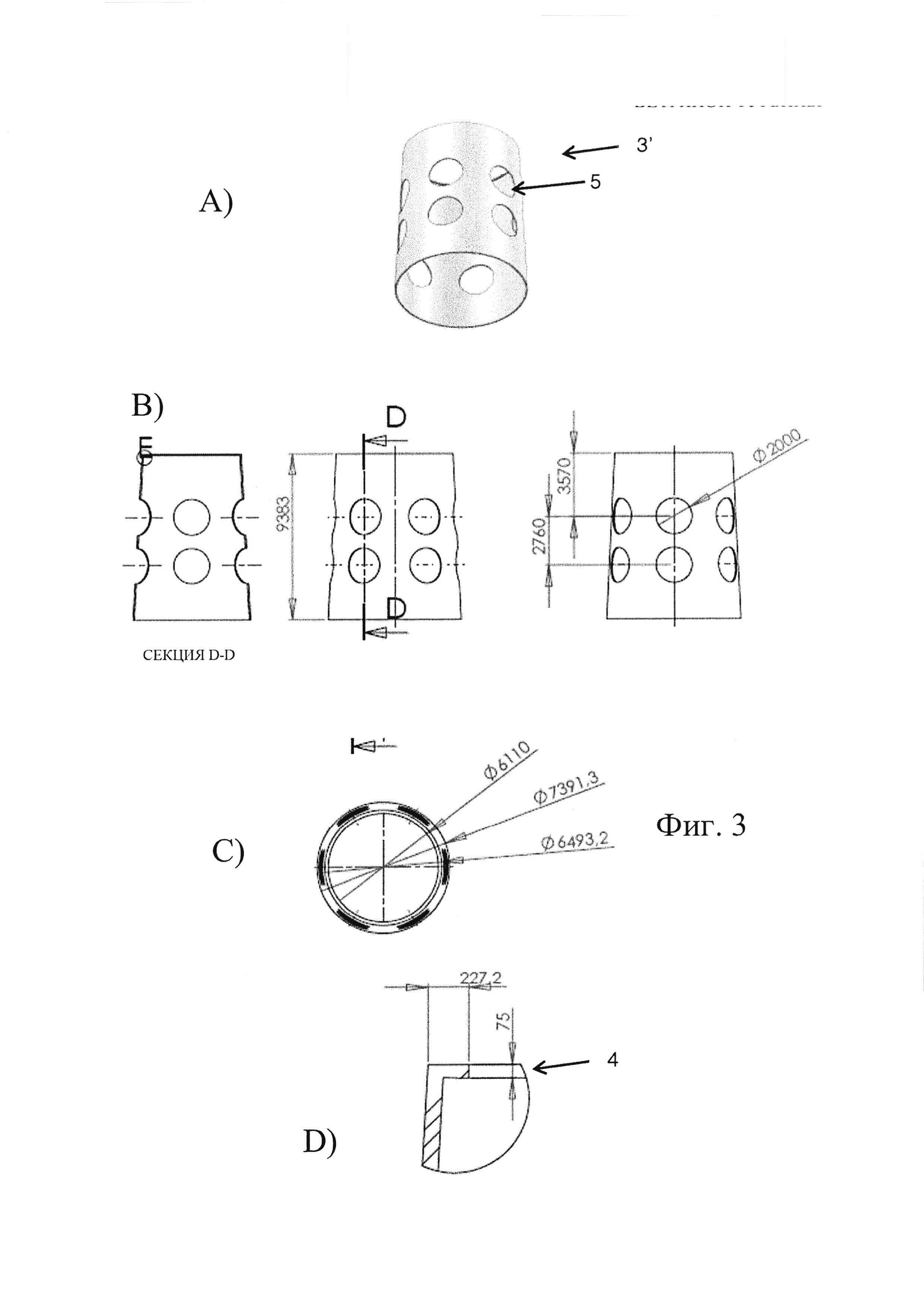

На фиг. 3 показан еще один вариант осуществления заявленной прокладки 3', выполненной в виде полого усеченного конуса, причем криволинейная поверхность конуса содержит множество отверстий.

На фиг. 3А показан вид в аксонометрии и снизу прокладки 3'.

На фиг. 3В показаны виды в вертикальном поперечном разрезе, на которых видна форма усеченного конуса 3', а также примерные размеры прокладки. Центральная продольная ось моносваи обозначена линией D-D.

На фиг. 3С показан вид в горизонтальном поперечном разрезе конуса, иллюстрирующий нижний диаметр и верхний диаметр усеченного конуса, а также положение отверстий. Также показаны примерные размеры нижнего диаметра и верхнего диаметра, а также прокладки 3'.

На фиг. 3D показан увеличенный вид фланца 4 прокладки 3'. Данный увеличенный вид соответствует области, обозначенной буквой Е на фиг. 3В. Фланец 4 содержит фланцевую часть, проходящую в горизонтальном и радиальном направлении конуса, так что горизонтальная часть фланца со стенкой конуса образуют угол более 90°. Также обозначены примерные значения толщины стенки конуса и протяженности горизонтальной фланцевой части.

На фиг. 4А и 4В показан вариант осуществления прокладки 3 с фиг. 1, содержащей фланцевую часть 4, проходящую в горизонтальном и радиальном направлении конуса и, кроме того, выполненную с возможностью зацепления с верхней частью моносваи 1.

На фиг. 5 показан еще один вариант осуществления заявленной прокладки 3'', выполненной в виде полого усеченного конуса, причем конус собран из трех деталей 1-3.

На фиг. 5А показан вид в аксонометрии и снизу прокладки 3''.

На фиг. 5В показаны виды в вертикальном поперечном разрезе, на которых видна форма усеченного конуса, а также три детали 1-3. Кроме того, показаны примерные размеры прокладки 3'' и деталей 1-3. Центральная продольная ось моносваи обозначена линией D-D.

На фиг. 5С показан вид в горизонтальном поперечном разрезе конуса, иллюстрирующий нижний диаметр и верхний диаметр усеченного конуса. Кроме того, показаны примерные размеры нижнего диаметра и верхнего диаметра прокладки 3'.

На фиг. 5D показан увеличенный вид фланца 4 прокладки 3'', деталь 3. Данный увеличенный вид соответствует области, обозначенной буквой Е на фиг. 5В. Фланец 4 содержит фланцевую часть, проходящую в горизонтальном и радиальном направлении конуса, так что горизонтальная часть фланца со стенкой конуса образуют угол более 90°. Обозначены примерные значения толщины стенки конуса и протяженности горизонтальной фланцевой части.

На фиг. 6 показан вид в поперечном разрезе варианта осуществления башни ветряной мельницы, собранной из трех секций 5 башни, причем секции собраны и смонтированы с вариантом осуществления прокладки 3''' согласно настоящему изобретению. Секции башни имеют коническую форму, а прокладка смонтирована на конце меньшего диаметра на расположенной ниже секции. Детали собирают путем опускания конца большего диаметра расположенной выше секции, так что прокладка размещена в конической контактной области между двумя секциями.

На фиг. 7 показан вид в поперечном сечении варианта осуществления башни ветряной мельницы с фиг. 6, причем башня размещена в акватории на переходной детали 2, расположенной на уровне 7 моря.

На фиг. 8 показан вариант осуществления основания решетчатой конструкции, причем основание представляет собой трипод, содержащий три стойки 1'.

На фиг. 9 показан вариант осуществления основания решетчатой конструкции, причем основание представляет собой тетрапод, содержащий четыре стойки 1'.

На фиг. 10 показан покомпонентный вид варианта осуществления стойки 1' основания, содержащей нижнюю часть 8 для контакта с морским дном и верхнюю часть 9 для контакта с переходной деталью 9, причем верхняя часть и нижняя часть образуют цилиндрическую подогнанную сборку. Прокладка 3'''' смонтирована на нижней части, причем после сборки прокладка размещена в области контакта между двумя частями.

На фиг. 11 показан покомпонентный вид варианта осуществления стойки 1' основания, содержащей нижнюю часть 8' для контакта с морским дном и верхнюю часть 9' для контакта с переходной деталью, причем верхняя часть и нижняя часть образуют закрытую трубчатую подогнанную сборку. Прокладка 3''''' смонтирована на нижней части, причем после сборки прокладка размещена в области контакта между двумя частями.

На фиг. 12 показан вариант осуществления изобретения, в котором прокладка содержит пять конических деталей (детали 3-1, 3-2, 3-3, 3-4 и 3-5), выполненных с возможностью сборки в коническую прокладку. На этом чертеже прокладка показана в поперечном сечении, причем по меньшей мере один из краев периметра каждой детали образует острый угол, так что примыкающие детали собраны клинообразно. Область контакта с переходной деталью 2, обозначена как положение относительно переходной детали 2 и показана в правой части фиг. 12.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленная прокладка 3, 3', 3'', 3'''', 3'''', 3''''', 3-1 может заменить заливку цементным раствором и болтовые крепления, которые являются стандартными процедурами, применяемыми в настоящее время при монтаже переходной детали на моносвае. Заливка цементным раствором может быть выполнена на части моносваи, находящейся выше уровня моря, и только при определенных погодных условиях, например, при температуре выше определенной температуры. Болтовое соединение двух элементов также является сложной, дорогостоящей и времязатратной процедурой. Заявленная прокладка 3, 3', 3'', 3'''', 3'''', 3''''', 3-1 может быть использована, когда сборка моносваи и переходной детали находится ниже уровня моря, что позволяет опустить точку сборки переходной детали и моносваи. В некоторых случаях при использовании заявленной прокладки точка сборки переходной детали и моносваи может быть опущена на целых 10 метров, благодаря чему значительно опускается центр масс всей конструкции ветряной турбины.

Кроме того, заявленная прокладка не зависит от погодных условий в такой степени, как заливка цементным раствором. Прокладка также может быть установлена в нижней части переходной детали на берегу перед транспортировкой к местоположению моносваи. Нижняя часть переходной детали, например, внутренняя поверхность цилиндрической переходной детали, может иметь покрытие или напыление, чтобы образовать прокладку, прикрепленную к переходной детали. Таким образом, заявленная прокладка позволяет значительно снизить затраты на установку ветряной турбины, в частности акваториальных ветряных турбин.

Кроме того, заявленная прокладка может минимизировать относительные перемещения между моносваей и переходной деталью, например, перемещения, вызванные вибрациями, волнами, ветром и приливом во время работы ветряной турбины. Кроме того, заявленная прокладка может функционировать в качестве уплотнения между моносваей и переходной деталью. Кроме того, заявленная прокладка может быть способна компенсировать отклонения геометрических допусков между моносваей и переходной деталью.

На фиг. 1 показана моносвая 1, имеющая слегка коническую, почти цилиндрическую форму, а также вариант осуществления заявленной прокладки 3, окружающей часть моносваи 1. На фиг. 1А на виде сбоку показана сборка из моносваи и переходной детали, причем прокладка не видна, а на фиг. 1В показан вид в вертикальном поперечном сечении данной сборки, причем здесь прокладка 3 видна и размещена между моносваей 1 и переходной деталью. На фиг. 1 видно, что прокладка 3 имеет форму полого удлиненного тела, в данном случае форму усеченного конуса.

Нижняя часть переходной детали 2 будет смонтирована над или вокруг прокладки 3, как лучше всего показано на фиг. 1 и 4. Вибрации и погода могут вызвать перемещение моносваи 1 и/или переходной детали 2 после сборки и установки ветряной турбины. Эти перемещения создадут напряжения, которые передаются на прокладку 3. В зависимости от свойств прокладки данные напряжения могут быть переданы на другие части сборки.

Для минимизации перемещений в сборке и, таким образом, стабилизации положения переходной детали относительно моносваи, является предпочтительным, чтобы прокладка 3 могла поглощать напряжения. Эластомерный материал является вязкоупругим, т.е. он имеет как вязкие, так и упругие свойства и, следовательно, подходит для поглощения напряжений.

Поэтому прокладка согласно настоящему изобретению предпочтительно изготовлена из эластомерного материала и, таким образом, способна поглощать напряжения, причем напряжения могут быть напряжениями любого типа, и напряжение может быть ориентировано в любом направлении.

В одном варианте осуществления прокладка выполнена с возможностью стабилизации положения переходной детали относительно моносваи путем поглощения напряжений сжатия, растяжения и/или сдвига, возникающих из-за перемещений переходной детали и/или моносваи относительно друг друга.

Прокладка может подвергаться напряжению сжатия, растяжения и/или сдвига. Однако во время работы ветряной турбины превалирующим является сжатие прокладки. Следовательно, поломка прокладки из-за больших сил сжатия является критической, и ее следует избегать. Поэтому в еще одном варианте осуществления изобретения прокладка способна выдерживать силы сжатия больше 10 Н/мм2, более предпочтительно 15 Н/мм2, наиболее предпочтительно 20 Н/мм2.

Прокладка согласно настоящему изобретению способна нести нагрузку. Поэтому важно, чтобы эластомерный материал обладал определенной твердостью. Прокладка может быть изготовлена из определенных типов эластомерных материалов, известных в данной области техники, и определенными способами, известными в данной области техники, при этом должна быть получена требуемая твердость.

Прокладка может быть изготовлена способом литья, такого как литье в форму. Способ литья включает в себя заливку эластомерного материала в жидком виде или его исходного продукта в одну или более заранее сформованных форм. Затем материал отверждают, чтобы образовать прокладку. Таким образом, прокладка может быть отлита в одной или более частях, являющихся отдельными единицами. Если отливают множество частей, то затем их собирают, чтобы образовать прокладку. Литьевая прокладка и/или части прокладки могут быть собраны как в акватории, так и на берегу.

Прокладка также может быть изготовлена способом напыления или покрытия, такого как термическое напыление или распылительная сушка. Процесс напыления или покрытия включает в себя напыление эластомерного материала в жидком виде или его исходного продукта на поверхность, например, на поверхность переходной детали. Этот процесс может быть ограничен определенными частями поверхности, например, нижней внутренней поверхностью секции переходной детали, которую будут собирать со свайной конструкцией. Напыленное покрытие образует слой эластомерного материала, который затем отверждается или затвердевает, в результате чего образуется прокладка.

В этом случае прокладку формируют в виде покрытия, нанесенного на нижнюю часть переходной детали, например, на внутреннюю поверхность цилиндрической переходной детали. В этом случае предпочтительно переходная деталь покрыта прокладкой перед сборкой либо в акватории, либо на берегу. Опционально, покрытие/напыление переходной детали осуществляют на берегу, например, в месте изготовления переходной детали. Как правило, напыление или покрытие является более дорогостоящим технологическим процессом, чем литье, но оно имеет то преимущество, что перевозка исходных материалов для напыления/покрытия более экономична, чем транспортировка литой прокладки. Еще одно преимущество способа напыления/покрытия заключается в том, что прокладка облегает фактическую внутреннюю поверхность переходной детали.

Эластомерные материалы, которые могут нести нагрузку, включают в себя полиуретаны (PUR). В еще одном варианте осуществления эластомерный материал выбран из группы, состоящей из полиуретана (PUR), резины, нейлона, полноксиметилена (РОМ), полиэтилена (РЕ), полимочевины и любой их комбинации. Наиболее предпочтительным материалом является полиуретан (PUR) и/или полимочевина.

Эластомерные материалы могут быть изготовлены способами литья или способами напыления. Из-за физических свойств жидкого эластомера для некоторых эластомерных материалов может быть предпочтительным способ напыления. В предпочтительном варианте осуществления система распыления является полиуретановой системой, например системой полимочевины горячего и холодного литья. В еще одном предпочтительном варианте осуществления прокладка, изготовленная путем напыления, состоит из полимочевины.

В еще одном варианте осуществления эластомерный материал имеет твердость по Шору А в соответствии с ASTM D2240, составляющую по меньшей мере 70, более предпочтительно по меньшей мере 80, более предпочтительно по меньшей мере 85, более предпочтительно от 70 до 120, более предпочтительно от 80 до 100, более предпочтительно от 85 до 95. В еще одном варианте осуществления эластомерный материал имеет твердость по Шору D, составляющую по меньшей мере 50, более предпочтительно по меньшей мере 60, наиболее предпочтительно по меньшей мере 75. В еще одном варианте осуществления прокладка содержит полимочевину, имеющую твердость по Шору D по меньшей мере 75, причем прокладка предпочтительно изготовлена способом напыления или покрытия.

Предпочтительно прокладку изготавливают главным образом из эластомерного материала, причем способность прокладки поглощать напряжения зависит от количества эластомерного материала. Чем выше содержание эластомерного материала, тем лучше поглощение напряжения. Таким образом, прокладка может содержать от 70 до 100% эластомерного материала, более предпочтительно от 90 до 100%, более предпочтительно от 95 до 100%, наиболее предпочтительно от 99 до 100% эластомерного материала.

Кроме того, может быть предпочтительным, если прокладка будет содержать определенные типы полиуретанов.

Полиуретановые эластомеры получают в результате реакции диизоцианатов, многоатомных спиртов и короткоцепочечных удлинителей цепи. Также свойства полиуретановых эластомеров можно настроить путем изменения каждого компонента в соответствии с конкретными потребностями.

Литьевой полиуретановый эластомер может быть образован посредством реакции между диизоцианатами и простыми/сложными полиэфирными спиртами с образованием форполимера и последующей реакцией между указанными форполимерами и удлинителями цепи. После реакции и отверждения образуется трехмерная структура эластомера.

В предпочтительном варианте осуществления диизоцианаты выбирают из группы, включающей в себя: толуолдиизоцианат (TDI), дифенилметандиизоцианат (MDI), алифатические и нетрадиционные изоцианаты и любые их комбинации.

В предпочтительном варианте осуществления спирты выбирают из группы, включающей в себя простые и/или сложные полиэфирные спирты. В еще одном предпочтительном варианте осуществления простые и/или сложные полиэфирные спирты выбирают из группы, включающей в себя полипропиленгликоль (PPG), политетраметиленэфиргликоль (PTMEG), полиадипат, поликапролактон, нетрадиционные спирты и любые их комбинации.

В предпочтительном варианте осуществления форполимеры, образованные в результате реакции между диизоцианатами и простыми или сложными полиэфирами, выбирают из группы, включающей в себя: линию форполимеров Desmodur® (Десмодур), в том числе, традиционные форполимеры на основе простых и сложных полиэфиров с концевыми группами TDI и MDI, обработанные с применением горячего литья; не содержащие ртути MDI-системы; форполимеры с низким содержанием непрореагировавшего TDI для уменьшения воздействия TDI на оператора; квазифорполимер на основе MDI с основной цепью из простого или сложного эфира; аминосшиваемые форполимеры на основе MDI с профилями обработки, сравнимыми с форполимерами на основе TDI; форполимеры с концевыми группами из специальных диизоцианатов.

Изобретение охватывает все твердые полимеры, состоящие в основном из макромолекул. Примеры таких твердых полимеров включают в себя термопласты (например, полиэтилен или полипропилен и т.д.), термореактопласты (например, эпоксидные или меламиновые смолы и т.д.), эластомеры (например, натуральный или синтетический каучук и т.д.) и термопластичные эластомеры (например, термопластичные сополиамиды или сложные полиэфирные эластомеры).

Предпочтительно, но не исключительно, в рамках данного изобретения используются полиуретановые, полимочевинные или полиуретаново-полимочевинные гибридные материалы. Ниже они называются продуктами полиприсоединения полиизоцианата.

В частности, они включают в себя плотные продукты полиприсоединения полиизоцианата, например, эластомеры, реактопласты, заливочные смолы, термопласты, пенопласты на основе продуктов полиприсоединения полиизоцианата, например, мягкие пенопласты, полужесткие пенопласты, жесткие пенопласты или структурированные пенопласты, а также покрытия и связующие на основе продуктов полиприсоединения полиизоцианата.

В рамках изобретения под продуктами полиприсоединения полиизоцианата также подразумеваются полимерные смеси, содержащие продукты полиприсоединения полиизоцианата и другие полимеры, а также пенопласты из этих полимерных смесей.

Предпочтение отдается плотным продуктам, покрытиям или структурированным пенопластам, полученным путем полиприсоединения полиизоцианата, предпочтительнее плотным продуктам и покрытиям, полученным путем полиприсоединения полиизоцианата, в частности смолам, являющимися продуктом полиприсоединения полиизоцианата, литьевым эластомерам, являющимися продуктами полиприсоединения полиизоцианата, а также термопластичным продуктам и смолам, полученным путем полиприсоединения полиизоцианата, и особенно предпочтительно литьевым смолам, полученным из продуктов полиприсоединения полиизоцианата, также называемым реакто пластами - продуктами полиприсоединения полиизоцианата, и литьевым эластомерам и покрытиям - продуктам полиприсоединения полиизоцианата.

В рамках изобретения плотный полиуретан или твердый полиуретан следует понимать как твердое тело, по существу не содержащее газовых включений. В этом случае "по существу, не содержащее газовых включений" означает, что полиуретан предпочтительно содержит менее 20 об. %, особенно предпочтительно менее 10 об. %, в частности менее 5 об. % и, в частности, менее 2% газовых включений.

Под термопластичными полиуретанами следует понимать плотные продукты полиприсоединения полиизоцианата, проявляющие термопластичные свойства. Под термопластическими свойствами понимается то, что термопластичный продукт полиприсоединения полиизоцианата может неоднократно плавиться при нагревании и проявлять во время нагрева пластическую деформацию.

Под литьевыми смолами - продуктами полиприсоединения полиизоцианата подразумеваются продукты полиприсоединения полиизоцианата, получаемые путем смешивания исходных материалов и последующего литья реакционной смеси в формы.

Для покрытия больших поверхностей литьевые смолы выливаются и распределяются, например, путем обработки или использования ракелей.

В качестве альтернативы эти системы могут покрыты путем распыления. Различают литьевые эластомеры, сшитые нехимическим способом, и высокосшитые реактопласты или литьевые смолы.

В рамках настоящего изобретения и в качестве варианта осуществления изобретения под пенопластами-продуктами полиприсоединения полиизоцианата подразумеваются пенопласты в соответствии с DIN 7726.

Связующие - продукты с полиприсоединения полиизоцианата включают в себя связующие для резинового гранулята, для отходов жесткого пенопласта - продукта полиприсоединения полиизоцианата и для неорганических продуктов.

Для подготовки варианта осуществления изобретения полиизоцианаты реагируют с соединениями, имеющими по меньшей мере два изоцианат-активных атома водорода (например, ОН- или ИНг-группы), и молекулярную массу, равную по меньшей мере 350 г/моль, опционально низко молекулярные удлинители цепей и/или сшивающие агенты, если необходимо катализаторы, опционально вспенивающие агенты и опционально другие добавки для образования реакционной смеси и реагирования с продуктами полиприсоединения полиизоцианата.

Полиизоцианатный компонент, используемый для получения продуктов полиприсоединения полиизоцианата согласно изобретению, включает в себя все полиизоцианаты. К ним относятся, например, алифатические, циклоалифатические и ароматические двухвалентные или многоатомные изоцианаты, известные из уровня техники, а также любые их смеси. Примеры включают в себя 2,2'-, 2,4'- и 4,4'-дифенилметандиизоцианаты, содержащие смеси мономерных дифенилметандиизоцианатов и высших гомологов дифенилметандиизоцианата (полимер MDI), изофорондиизоцианат (IPDI) или его олигомеры, 2,4- или 2,6-толилендиизоцианат (TDI) или их смеси, тетраметилендиизоцианат или его олигомеры, гексаметилендиизоцианат (HDI) или его олигомеры, нафтилендиизоцианат (NDI) или их смеси.

Полиизоцианатный компонент может применяться в виде форполимеров полиизоцианата.

Специалистам в данной области известны спирты и полиамины. Они имеют по меньшей мере два активных атома водорода и молекулярную массу, равную по меньшей мере 350 г/моль, и могут быть использованы в качестве соединений, имеющих по меньшей мере два атома водорода, активных по отношению к изоцианатам, и молекулярную массу, равную по меньшей мере 350 г/моль. Например, они имеют функциональность от 2 до 8 и молекулярную массу от 350 до 12000 г/моль. К ним, например, относятся: (простой/сложный полиэфир)карбонат-полиамины, (простой/сложный полиэфир)карбонаты, (простой/сложный полиэфир)карбонат-амиды и/или гидроксилсодержащие полиацетали и алифатические поликарбонаты и акрилаты или их смеси.

Форма

Прокладка предпочтительно выполнена с возможностью окружения по меньшей мере части моносваи. Поскольку поперечное сечение моносваи обычно круглое, а внешняя форма верхней части обычно представляет собой усеченный конус, заявленная прокладка предпочтительно имеет форму полого удлиненного тела, т.е. тела, размещенного между соответствующей переходной деталью и моносваей. Кроме того, прокладка может быть приспособлена для подгонки внутри обычно полой нижней части переходной детали. В зависимости от формы моносваи и соответствующей переходной детали может быть предпочтительна форма заявленной прокладки в виде полого цилиндра, полого усеченного конуса или любой их комбинации.

Таким образом, в одном из вариантов осуществления полое удлиненное тело выбрано из группы, состоящей из полого цилиндра, полого усеченного конуса и любых их комбинаций.

На фиг. 2 показан вариант осуществления прокладки 3, выполненной в виде полого усеченного конуса. Центральная продольная ось моносваи обозначена линией D-D. На фиг. 2А показан вид в аксонометрии прокладки 3. На фиг. 2В показаны виды в вертикальном поперечном разрезе, на которых видна форма усеченного конуса, а также примерные размеры прокладки. На фиг. 2В высота конуса составляет 9382,7 мм, а толщина стенки конуса - 75 мм. На фиг. 2С показан вид в горизонтальном поперечном разрезе конуса, иллюстрирующий нижний и верхний диаметры усеченного конуса. Если вариант осуществления с фиг. 2С изготовлен из PUR, имеющего указанные здесь свойства материала, вес прокладки составляет приблизительно 15,7 метрических тонн.

Размеры прокладки частично определены размерами соответствующей моносваи и переходной детали, которые обычно должна облегать прокладка, и частично с учетом способности поглощения напряжения и расходов на сырье и материалы. Чем больше размеры прокладки, тем выше прочность прокладки и ее способность поглощать напряжения. Однако большие размеры также связаны с большим весом и стоимостью прокладки.

В еще одном варианте осуществления полое удлиненное тело имеет толщину стенки, равную по меньшей мере 10 мм, более предпочтительно по меньшей мере 20 мм, более предпочтительно по меньшей мере 30 мм, более предпочтительно по меньшей мере 40 мм, более предпочтительно по меньшей мере 50 мм, более предпочтительно по меньшей мере 60 мм, наиболее предпочтительно по меньшей мере 70 мм или от 30 до 100 мм, более предпочтительно от 50 до 80 мм, наиболее предпочтительно от 60 до 80 мм.

В еще одном варианте осуществления полое удлиненное тело имеет высоту по меньшей мере 2 м или по меньшей мере 3 м, или по меньшей мере 5 м, или по меньшей мере 7 м, или по меньшей мере 8 м, или от 5 до 20 м, более предпочтительно от 7 до 15 м, наиболее предпочтительно от 9 до 12 м.

В еще одном варианте осуществления полое удлиненное тело представляет собой полый усеченный конус, определенный нижним и верхним диаметрами, причем нижний диаметр составляет от 4 до 14 м, более предпочтительно от 6 до 9 м, а верхний диаметр - от 5 до 15 м, более предпочтительно от 7 до 10 м.

В еще одном варианте осуществления прокладка является самонесущей, т.е. она является самонесущей конструкцией. Таким образом, прокладка может быть изготовлена отдельно, а не как часть моносваи или переходной детали, следовательно, тело, как правило, не будет иметь покрытие.

Фланец

Прокладка предпочтительно выполнена с возможностью окружения по меньшей мере части моносваи и предпочтительно также с возможностью облегания нижней части переходной детали. В еще одном варианте осуществления настоящего изобретения заявленная прокладка содержит верхний горизонтальный фланец 4, имеющий фланцевую часть, проходящую в радиальном направлении прокладки, как показано на фиг. 4А-В. Длина фланца в горизонтальном/радиальном направлении составляет лишь небольшую часть верхнего диаметра прокладки. Фланец 4 может быть предусмотрен для лучшей посадки переходной детали, например, для зацепления или примыкания другой фланцевой части в нижней части переходной детали. Моносвая также может содержать фланцевую часть, на которую может опираться фланец прокладки. В этом случае фланец прокладки может быть выполнен с возможностью колебания вместе с фланцем моносваи во время перемещений. Однако, фланец не является существенным признаком прокладки. Например, в случае конической моносваи, соответствующей конической переходной детали и соответствующей прокладке между ними, верхний фланец не нужен для получения требуемой функциональности прокладки.

Отверстия во фланцевой поверхности

Размеры прокладки имеют положительную корреляцию с прочностью прокладки и способностью поглощать напряжения, а также с весом и стоимостью прокладки. Таким образом, предпочтительно и без снижения прочности и способности поглощать напряжения прокладка может содержать отверстия и проемы на ее поверхности, в результате чего снижается вес и затраты на материалы.

На фиг. 3 показан один из вариантов осуществления прокладки 3, выполненной в виде полого усеченного конуса, криволинейная поверхность конуса содержит множество отверстий 5 круглой формы. На фиг. 3А прокладка показана в аксонометрии. На фиг. 3В показаны виды в вертикальных поперечных разрезах, на которых видна форма усеченного конуса, а также примерные размеры прокладки. Центральная продольная ось моносваи обозначена линией D-D. На фиг. 3С показан вид в горизонтальном поперечном разрезе конуса, иллюстрирующий нижний диаметр и верхний диаметр усеченного конуса, а также положение отверстий. Отверстия могут иметь круглую или овальную форму, или любую их комбинацию. Прокладки с фиг. 2 и 3 имеют одинаковые размеры, единственное различие состоит в том, что в поверхности варианта осуществления с фиг. 3 имеются отверстия. Если прокладка изготовлена из PUR, вес прокладки на фиг. 3 составляет приблизительно 12,7 метрических тонн, т.е. наличие отверстий, как показано на фиг. 3, может уменьшить вес прокладки приблизительно на три метрических тонны. Другой способ уменьшить вес прокладки состоит в том, чтобы выполнить его в виде сетчатой структуры.

Как и прокладка без отверстий с фиг. 2, прокладка с отверстиями может дополнительно содержать радиальную и, опционально, горизонтальную фланцевую часть. На фиг. 3D показан увеличенный вид области, обозначенной буквой Е на фиг. 3В, иллюстрирующий фланцевую часть, проходящую в горизонтальном и радиальном направлении конуса, так что горизонтальная часть фланца со стенкой конуса образуют угол более 90°.

В еще одном варианте осуществления общая площадь отверстий составляет от 10 до 70% площади поверхности конуса, более предпочтительно от 20 до 50%, наиболее предпочтительно от 25 до 40%.

В еще одном варианте осуществления отверстия расположены на расстоянии от двух концов полого удлиненного тела, т.е. верхняя и нижняя части прокладки не содержат отверстий, потому что верхняя и нижняя части несут большую часть напряжения, возникающего при перемещении переходной детали, например, из-за ветра. Таким образом, в одном из вариантов осуществления отверстия могут быть расположены на расстоянии от 1 до 5 м от нижней части и верхней части полого удлиненного тела, более предпочтительно на расстоянии от 2 до 4 м, наиболее предпочтительно на расстоянии от 3 до 4 м.

Прокладка, собранная из деталей

Заявленная прокладка может быть единой структурой, изготовленной главным образом из эластомерного материала и выполненной в виде полого удлиненного тела. Тем не менее, заявленная прокладка 3 или 3' также может быть собрана из множества деталей. Прокладка, собранная из множества деталей, облегчает сборку переходной детали с моносваей благодаря снижению требований к сборочному оборудованию и оборудованию для изготовления прокладки. Вес прокладки или сборной прокладки для покрытия моносваи может быть значительным. В одном из вариантов осуществления изобретения вес прокладки или сборной прокладки составляет от 10000 до 20000 кг, более предпочтительно от 14000 до 18000 кг, наиболее предпочтительно от 15000 до 17000 кг.

Таким образом, установка прокладки, состоящей из множества деталей, становится более гибкой, и прокладка может быть установлена на берегу или ниже уровня моря, в зависимости от того, что экономичней с точки зрения логистики, потенциально снижая затраты. Таким образом, в одном из вариантов осуществления настоящего изобретения прокладка собрана из множества деталей.

На фиг. 5А-В показан вариант осуществления прокладки 3'', собранной из трех деталей, причем первая деталь (деталь 1) размещена в самом низу, третья деталь (деталь 3) - в верхней части моносваи, а вторая деталь (деталь 2) - между этими двумя деталями. На фиг. 5А показан вид в аксонометрии с нижней части прокладки 3'', на фиг. 5В показаны виды в вертикальном поперечном разрезе, на которых видна форма усеченного конуса, а также три детали: деталь 1, деталь 2 и деталь 3. Кроме того, показаны примерные размеры прокладки 3'' и деталей 1-3. Центральная продольная ось моносваи обозначена линией D-D.

С точки зрения экономической эффективности предпочтительное число деталей зависит от веса каждой детали. Прокладка 3 может быть собрана по меньшей мере из 2 деталей, более предпочтительно по меньшей мере из 3 деталей, более предпочтительно по меньшей мере из 4 деталей. В еще одном варианте осуществления прокладка 3 собрана из 6 деталей, более предпочтительно из 5 или 4 деталей, наиболее предпочтительно из 2 или 3 деталей.

На фиг. 5А-В каждая деталь прокладки 3'' имеет форму полого усеченного конуса, который может быть определен первым диаметром и вторым диаметром, причем первый верхний диаметр меньше второго нижнего диаметра. В прокладке 3'', собранной из множества деталей, больший диаметр одной детали предпочтительно соответствует меньшему диаметру другой детали, которая следует ниже на моносвае и в нижней части переходной детали. Это облегчает последовательную сборку деталей прокладки, так что сначала размещают деталь 1, затем деталь 2, а затем деталь 3. Таким образом, в одном из вариантов осуществления настоящего изобретения каждая деталь имеет форму полого усеченного конуса.

Для максимальной стабилизации положения переходной детали относительно моносваи или для максимального поглощения напряжения собранная прокладка 3'' предпочтительно образует непрерывный полый усеченный конус и, таким образом, полностью окружает часть моносваи. Это может быть обеспечено благодаря множеству конусов прокладки 3'', имеющих такие диаметры, что детали могут быть собраны так, чтобы быть непосредственно рядом, тем самым полностью покрывая моносваю, как показано на фиг. 5А и 5В на эскизах справа. Таким образом, в одном из вариантов осуществления настоящего изобретения диаметры множества конусов сконфигурированы так, что собранные конусы образуют непрерывный полый усеченный конус.

На фиг. 5С показан вид в горизонтальном поперечном разрезе собранного конуса, иллюстрирующий нижний диаметр и верхний диаметр усеченного конуса. Кроме того, показаны примерные размеры нижнего и верхнего диаметров прокладки 3'.

Кроме того, деталь 3 собранной прокладки 3'' может содержать фланец 4. На фиг. 5D показан увеличенный вид фланца 4 прокладки 3'', т.е. деталь 3. Данный увеличенный вид соответствует области, обозначенной буквой Е на фиг. 5В. Фланец 4 содержит фланцевую часть, проходящую в горизонтальном и радиальном направлении конуса, так что горизонтальная часть фланца со стенкой конуса образуют угол более 90°. На этом чертеже обозначены примерные значения толщины стенки конуса и протяженности горизонтальной фланцевой части.

На фиг. 12 показан еще один вариант осуществления прокладки, содержащей множество деталей и собранной из них. Положение относительно переходной детали 2 показано в правой части чертежа.

Для упрощения транспортировки и сборки прокладки предпочтительно, если прокладка содержит множество деталей, причем примыкающие детали выполнены так, что они заранее подогнаны друг к другу. Например, множество деталей может быть подогнано друг другу как в пазле, причем примыкающие детали могут быть установлены только заранее определенным образами.

В случае прокладки конической формы, содержащей множество конических деталей, размещенных друг над другом или в продолжение друг друга, как показано на фиг. 12, примыкающие детали представляют собой края, образующие нижний и верхний периметр усеченного конуса. Примыкающие края могут образовывать острый угол относительно внешней поверхности конуса, причем при расположении друг над другом конические детали собираются со вставлением друг в друга или клинообразно.

В предпочтительном варианте осуществления примыкающие детали имеют цилиндрическую или коническую форму, причем по меньшей мере один из краев вдоль верхнего и нижнего периметров образует острый угол, так что примыкающие детали могут быть подогнаны или собраны клинообразно.

Показанная на фиг. 12 прокладка содержит пять конических деталей 3-1, 3-2, 3-3, 3-4 и 3-5. Что касается трех деталей 3-2, 3-3, 3-4, расположенных посредине, как верхний, так и нижний периметр примыкают к смежному конусу, и оба края периметра образуют острый угол. Что касается двух деталей 3-1, 3-5, расположенных в верхней и нижней части собранного уплотнительного конуса, к смежному конусу примыкает соответственно только нижний край периметра и верхний край периметра. Таким образом, опционально только одним из краев периметра образован острый угол.

Прокладка согласно изобретению может образовывать непрерывную область поверхности контакта с переходной деталью, как проиллюстрировано в варианте осуществления с фиг. 1 и 4. Дополнительно или альтернативно, как показано на фиг. 12, прокладка может образовывать прерывистую область поверхности контакта с переходной деталью.

Применения

Заявленная прокладка может использоваться для монтажа любой конструкции, относящейся к береговой или акваториальной ветряной турбине. В частности, она подходит для монтажа переходной детали на свайной конструкции, например, монтажа переходной детали на моносвае, или для монтажа переходной детали на конструкции основания любого другого типа, предназначенной для контакта с морским дном, например, свае для трипода или тетрапода. Каждую из соответствующих трех или четырех свай или стоек трипода или тетрапода можно рассматривать как эквивалент моносваи.

Кроме того, заявленная прокладка подходит для монтажа других конструкций, относящихся к береговым ветряным турбинам и имеющих соответствующие конструктивные геометрии, например, для монтажа переходной детали на свайной конструкции.

Конструкции ветряных турбин могут иметь переходную деталь или башню, содержащую множество элементов или секций. Секции могут иметь трубчатую или коническую конфигурацию сборки, аналогичную конфигурацию сборки переходной детали со сваей. Таким образом, прокладка может подходить для монтажа множества элементов переходной детали или множества секций башни.

Для изготовления более крупных и, следовательно, более эффективных ветротурбинных башен башня производится путем сборки множества секций башни. На фиг. 6 показан вид в поперечном разрезе варианта осуществления башни ветряной мельницы, собранной из трех секций 5 башни, причем эти секции собраны и смонтированы с вариантом осуществления прокладки 3''' согласно настоящему изобретению. Секции башни имеют коническую форму, а прокладка смонтирована на конце меньшего диаметра расположенной ниже секции. Детали собирают путем опускания конца большего диаметра расположенной выше секции, так что прокладку размещают в конической контактной области между двумя секциями.

Собранные секции башни эквивалентны сборке из моносваи и переходной детали, причем расположенная ниже секция башни соответствует моносвае, а расположенная выше секция башни соответствует переходной детали.

Помимо облегчения изготовления крупных башен, прокладка также может придать башне гибкость. Таким образом, когда башня подвергается воздействию нагрузок как от окружающей среды, так и от перемещающихся деталей турбины, ее устойчивость к нагрузкам повышается.

Сборка секций башни может быть выполнена на суше 6, т.е. на берегу, прежде чем она будет смонтирована в акватории. На фиг. 7 показан вид в поперечном сечении варианта осуществления башни ветряной мельницы с фиг. 6, причем башня размещена в акватории на уровне 7 моря и смонтирована на переходной детали 2.

Секции башни представляют собой крупные конструкции, следовательно, предпочтительно прокладка по форме соответствует размерам башни.

В одном из вариантов осуществления изобретения толщина прокладки составляет от 10 до 60 мм, более предпочтительно от 20 до 50 мм, наиболее предпочтительно от 30 до 40 мм. В еще одном варианте осуществления высота прокладки составляет от 2000 до 7500 мм, более предпочтительно от 2500 до 6500 мм, наиболее предпочтительно от 3000 до 6000 мм.

Конструкция ветровой турбины смонтирована в грунте, например, с помощью моносваи, забитой в морское дно. Аналогично моносвае крупные конструкции могут быть смонтированы на решетчатом основании, например, на основании, выполненном в виде трипода или тетрапода. Решетчатые основания могут обеспечить более прочное и более гибкое основание, поскольку вес конструкции поддерживается множеством свай или стоек, а не одной моносваей.

На фиг. 8 показан вариант осуществления решетчатого основания, причем основание представляет собой трипод, содержащий три стойки Г. На фиг. 9 показан вариант осуществления решетчатого основания, причем основание представляет собой тетрапод, содержащий четыре стойки 1'.

Для упрощения сборки основания и обеспечения его гибкости может быть предпочтительным, чтобы свая (сваи) основания или стойка (стойки) основания были собраны с помощью прокладок из множества частей, таких как стойка нижней части для контакта с морским дном и стойка верхней части для контакта с переходной деталью.

Таким образом, собранная стойка основания эквивалентна сборке из моносваи и переходной детали, причем стойка нижней части соответствует моносвае, а стойка верхней части соответствует переходной детали.

На фиг. 10 показан покомпонентный вид варианта осуществления стойки 1' основания, содержащей нижнюю часть для контакта с морским дном 8 и верхнюю часть для контакта с переходной деталью 9, причем верхняя и нижняя части образуют подогнанную по форме коническую область контакта. Прокладка 3''' смонтирована на нижней части, а после сборки прокладка размещена в конической области контакта между двумя частями.

Показанная на фиг. 10 стойка Г может образовать основание любой конструкции ветряной турбины. В одном из вариантов осуществления изобретения стойка является частью моносваи. В предпочтительном варианте осуществления изобретения основание представляет собой решетчатое основание, например, трипод или тетрапод, содержащий три или четыре стойки, соответственно.

Собранная стойка может быть собрана в других геометриях, как показано на фиг. 11, где прокладка 3'''' закрыта на одном конце, окружая, таким образом, один конец нижней части 8' для контакта с морским дном. Таким образом, когда верхняя часть для контакта с переходной деталью 9' и нижняя часть собраны, прокладка размещена во всей области контакта между этими двумя частями.

На фиг. 10 и 11 показаны варианты осуществления, в которых прокладка представляет собой полое удлиненное тело. Однако в варианте с закрытым концом прокладки область контакта между прокладкой и стойкой основания имеет больший размер. Большая область контакта может быть предпочтительной, чтобы улучшить гибкость стойки основания. В предпочтительном варианте осуществления изобретения полое удлиненное тело на одном конце закрыто.

Стойки основания представляют собой крупные конструкции, следовательно, предпочтительно прокладка по форме соответствует стойкам.

В одном из вариантов осуществления изобретения толщина прокладки составляет от 10 до 60 мм, более предпочтительно от 20 до 50 мм, наиболее предпочтительно от 30 до 40 мм.

В еще одном варианте осуществления высота прокладки составляет от 3000 до 7000 мм, более предпочтительно от 3500 до 6500 мм, наиболее предпочтительно от 4000 до 6000 мм.

В еще одном варианте осуществления диаметр прокладки составляет от 500 до 5000 мм, более предпочтительно от 1000 до 4000 мм, наиболее предпочтительно от 1200 до 2650 мм.

Реферат

Группа изобретений относится к прокладке, предназначенной для монтажа между переходной деталью и моносваей ветряной турбины. Один из вариантов осуществления относится к прокладке для облегания нижней части переходной детали ветряной турбины, причем прокладка изготовлена главным образом из эластомерного материала и имеет форму полого удлиненного тела, чтобы окружать по меньшей мере часть моносваи после монтажа между переходной деталью и моносваей, так что прокладка стабилизирует положение переходной детали относительно моносваи. Заявленная прокладка может заменить обычные способы заливки цементным раствором или болтовых соединений при монтаже переходной детали на моносвае. Группа изобретений направлена на обеспечение стабильной, долговечной и простой сборки двух элементов, что делает экономичней монтаж ветряной турбины. 7 н. и 22 з.п. ф-лы, 23 ил.

Формула

Документы, цитированные в отчёте о поиске

Трубчатая структура и способ ее сооружения

Комментарии