Электрод для аккумулятора с неводным электролитом - RU2183368C2

Код документа: RU2183368C2

Чертежи

Описание

Изобретение относится к электроду для аккумулятора с неводным электролитом, а более конкретно - к электроду аккумулятора с неводным электролитом, который содержит в качестве активного материала "композиционный оксид на основе лития, который может обеспечить большую емкость аккумулятора и который обладает великолепными "скоростными" характеристиками.

В последнее время большие успехи сделаны в разработке устройства в области электроники, создаются различные устройства, такие как видеокaмеры, камеры на жидких кристаллах, портативные телефоны, портативные компьютеры и текстовые процессоры. В связи с этим назрела необходимость в уменьшении размера и веса и достижении высокой плотности энергии в аккумуляторных батареях, которые предназначены для использования в качестве источников питания для этих электронных устройств.

Обычно для этих электронных устройств используются свинцовые аккумуляторы или никель-кадмиевые аккумуляторы. Эти традиционные аккумуляторы не могут в достаточной степени удовлетворять требованиям, касающимся уменьшения размеров и веса, а также получения высокой плотности энергии.

Поэтому разработаны аккумуляторы с неводным электролитом, использующие неводный электролитический раствор, содержащий соль лития, растворенную в неводном растворителе. В этих аккумуляторах с неводным электролитом в качестве материала отрицательного электроде используется металлический литий, сплав лития или углеродный материал, способный поглощать и выделять ионы лития, а в качестве материала положительного электрода используется композиционный оксид на основе лития и кобальта.

Имея высокое рабочее напряжение 3-4 В, аккумуляторы с неводным электролитом такого типа могут быть выполнены с высокой плотностью энергии и великолепными характеристиками циклирования, имеющие лишь небольшую величину саморазряда.

В настоящее время проводятся исследования, касающиеся разработки активных материалов, для того, чтобы получить дополнительное уменьшение размера и веса, а также увеличение плотности энергии в аккумуляторных батареях с неводным электролитом. Что касается активных материалов для положительного электрода, то предлагаются также Ni-содержащие композиционные оксиды на основе лития, такие как композиционные оксиды на основе литий-никель и композиционные оксиды на основе литий-никель-кобальт.

При исследовании характеристик композиционного оксида на основе лития было обнаружено, что "скоростные" характеристики и характеристики циклирования аккумулятора, использующего композиционный оксид на основе лития в качестве материала электрода изменяются в значительной степени в зависимости от распределения частиц по размеру и удельной площади поверхности частиц композиционного оксида на основе лития, измеренной методом BET. Аккумуляторы (вторичные источники тока) с ионами лития часто используются в персональных компьютерах типа ноутбук. Для приведения в движение жесткого диска персонального компьютера требуется большой электрический ток, хотя и в течение очень короткого времени. В связи с этим существует потребность в аккумуляторах с очень хорошими "скоростными" характеристиками.

Задача настоящего изобретения заключается в разрешении вышеупомянутых проблем, существующих в аналогах изобретения, и в создании электрода аккумулятора с неводным электролитом, который может обеспечить большую емкость аккумулятора и который обладает великолепными "скоростными" характеристиками.

Были проведены исследования и обнаружено, что вышеупомянутые проблемы могут быть решены при использовании в качестве активного материала электрода композиционного оксида на основе лития, который имеет удельную площадь поверхности частиц, измеренную методом BET, находящуюся в определенном диапазоне значений.

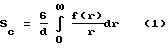

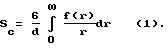

Таким образом, согласно изобретению предлагается электрод для аккумулятора с

неводным электролитом, содержащий композиционный оксид на основе лития в качестве активного материала, при этом композиционный оксид на основе лития удовлетворяет соотношению 1,5≤Sa/Sc≤

10, где Sа представляет удельную площадь поверхности чаcтиц композиционного оксида на основе лития, измеренную методом BET, r - диаметр частиц композиционного оксида на основе лития, f(r)

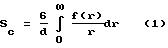

- распределение частиц по размеру упомянутого композиционного оксида на основе лития, d - плотность упомянутого композиционного оксида на основе лития, Sc - величина, определяемая по следующей формуле

(I):

В настоящем изобретении композиционный оксид на основе лития предпочтительно удовлетворяет соотношению 2≤Sa/Sc≤8.

В настоящем изобретении композиционный оксид на основе лития предпочтительно представляет собой LixNiyMzO2, где х находится в пределах 0,8<х<1,5; y+z находится в пределах 0,8 Электрод, выполненный согласно изобретению, может обеспечивать большую емкость аккумулятора и превосходные скоростные характеристики,

а также характеристики циклирования, поскольку в качестве активного материала электрода используется композиционный оксид на основе лития, имеющий удельную площадь поверхности (Sа), измеренную методом

BET, и находящуюся в диапазоне 1,5≤Sa/Sc≤10. Подробное описание предпочтительных вариантов воплощения изобретения

В настоящем изобретении особенно подходящим для получения большой емкости при низкой стоимости является композиционный оксид на основе лития - LixNiyMzO2,

где: х находится в пределах 0,8<х<1,5, y+z удовлетворяет соотношению 0,8 Примером способа получения

такого композиционного оксида на основе лития является, например, технологический процесс, в котором основная соль металла и щелочное, растворимое в воде соединение лития, содержащие, соответственно,

анион, который улетучивается во время прокаливания LiMeталл3+О2 (где Металл включает Ni в качестве главного компонента и дополнительно содержит по меньшей мере один элемент,

выбранный из Со, Мg, Са, Sr, Al, Мn и Fe), вступают в реакцию в водной среде для получения суспензии, которая высушивается и прокаливается. Основная соль металла представляется общей

формулой: Основная соль металла,

характеризуемая вышеупомянутой формулой, может быть получена, следующим образом. К водному раствору Металл2+ добавляется щелочь примерно от 0,7 до 0,95 эквивалента, предпочтительно примерно

от 0,8 до 0,95 эквивалента, относительно Металл2+, и между ними проводится реакция при температуре примерно 80oС или ниже. Затем полученный в результате реакции продукт

выдерживается при температуре от 40oС до 70oС в течение 0,1-10 часов, после чего промывается водой для удаления побочных продуктов. Используемая в реакции щелочь может быть

гидроксидом щелочного металла, таким как гидроксид натрия, гидроксидом щелочноземельного металла, таким как гидроксид кальция, амином или другим подобным соединением. Между основной

солью металла, выбранной из соединений, характеризуемых вышеупомянутой формулой, и одним или несколькими соединениями лития, выбранными из гидроксида лития, карбоната лития, их гидратов и других

подобных соединений, проводится реакция в воде при концентрации в диапазоне от 5 до 25 мас.% и при температуре в диапазоне от комнатной температуры до 100oС для получения суспензии, которая

затем подвергается распылительной сушке для получения улучшенной однородности по форме частиц полученной композиции. Композиционный оксид на основе лития может быть получен путем

термической обработки высушенного продукта, он прокаливается в атмосфере окислительного газа, содержащего воздух, кислород, азон или другие подобные газы при температуре примерно от 700 до 1000oC в течение примерно 0,1-20 часов. Другой пример способа получения композиционного оксида на основе лития, используемого в настоящем изобретении, представляет собой

технологический процесс, в котором используется растворимое в воде соединение лития и основной карбонат металла, полученный из растворимого в воде соединения металла. Используемое в

этом процессе растворимое в воде соединение металла- это нитрат, сульфат, хлорид металла или другое подобное соединение. Это растворимое в воде соединение металла может содержась соединение никеля как

главный компонент и может быть смешено с заданным количеством другого растворимого в воде соединения металла, так что по меньшей мере один элемент, выбранный из Со, Мg, Са, Sr, Al, Мn и Fe, может быть

смещен с Ni. Основной карбонат металла может быть получен путем фильтрации и сушки осадка, полученного в результате того, что смесь вышеупомянутых растворимых в воде соединений металла

вступила в реакцию в воде с соединением, выбранным из группы, состоящей из карбоната щелочи, бикарбоната щелочи, карбоната аммония и бикарбоната аммония, или осадка, полученного в результате реакции в

вышеупомянутой реакционной смеси в случае, когда в ней присутствует гидроксид натрия. В этом случае для получения хорошего осадка предпочтительно использовать карбонат в небольшом избыточном

количестве, а также важно регулировать условия перемешивания реагентов, чтобы тем самым регулировать удельную площадь поверхности осадка. К полученному таким образом основному

карбонату металла добавляется порошок растворимого в воде соединения лития, например такого, как карбонат лития или гидроксид лития, в требующемся соотношении металла к Li. Полученная в результате

смесь в порошкообразном виде сначала нагревается до температуры 300-500oС в присутствии инертного газа или кислородсодержащего газа. Этот нагрев приводит к разложению только основного

карбоната металла, вследствие чего из кристаллической структуры выделяется газ угольной кислоты. Нагрев продолжается до тех пор, пока не прекратится образование газа угольной кислоты, так что весь

основной карбонат металла превратится в оксид металла, имеющий многочисленные мелкие поры. После того, как образование газа угольной кислоты прекратится, температуру дополнительно

повышают, чтобы расплавленное, растворимое в воде соединение лития проникало в мелкие поры оксида металла, благодаря чему эти два соединения будут находиться в предельно тесном контакте. В это время

полученный в результате продукт прокаливается при температуре 700-900oС в присутствии кислорода или воздуха, обогащенного кислородом, благодаря чему Ni переходит из двухвалентного в

трехвалентный с образованием композиционного оксида на основе лития. Чем больше удельная площадь поверхности используемого основного карбоната металла (например, более чем 100 м2/г), тем это более предпочтительно, поскольку будет более интенсивно происходить выделение газа и образование мелких пор после предварительного прокаливания. Предпочтительно,

чтобы композиционный оксид на основе лития, полученный на этапе, описанном выше, использовался после сушки, чтобы уменьшить содержание воды или, в альтернативном варианте, композиционный оксид на

основе лития поддерживается в сухом состоянии сразу после его получения. Благодаря этим операциям, можно избежать уменьшения емкости аккумулятора, увеличения импеданса и ухудшения свойства сохранности,

которые связаны с большим содержанием воды в активном материале. В результате получается аккумулятор, имеющий высокую плотность энергии. Наряду с вышеупомянутым составом используемый

в настоящем изобретении композиционный оксид на основе лития должен иметь нижеприведенную конкретную удельную площадь поверхности, измеряемую методом BEТ. А именно, отношение Sа к Sc

(Sa/Sc) указанного композиционного оксида на основе лития должно удовлетворять соотношению 1,5≤Sa/Sc≤10, где Sа - удельная площадь поверхности указанного композиционного оксида на основе

лития, измеряемая методом BET, r - диаметр частиц указанного композиционного оксида на основе лития, f(r) - распределение частиц по размеру указанного композиционного оксида на основе лития, d

- плотность указанного композиционного оксида на основе лития, Sс - величина, определяемая следующей формулой: Распределение f(r) частиц по размеру измеряется методом дифракции/рассеяния лазерного излучения и может быть измерено, например, с помощью

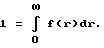

микротрекового анализатора размера частиц (изготавливаемый Nikkiso Co., Ltd. ). Распределение f(r) частиц по размеру удовлетворяет условию:

В настоящем изобретении в качестве активного

материала используется композиционный оксид на основе лития. Примеры используемых композиционных оксидов на основе лития включают LixCoO2 (0

Металл2+(ОН)2-nk(An-)k•mH2O. Здесь Металл2+ - ион, содержащий Ni в качестве главного компонента и, возможно содержащий

по меньшей мере один элемент, выбранный из Со, Мg, Са, Sr, Al, Mn и Fe. Аn- представляет анион с валентностью n (где n равно от 1 до 3), такой как ион нитратта, ион хлорида, ион бромида,

ион ацетата или ион карбоната. Кроме того, k удовлетворяет соотношению 0,03≤k≤0,3; a m удовлетворяет соотношению 0≤m≤2.

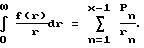

Отношение частиц, имеющих диаметр в диапазоне от rа до rb, к полному числу частиц представляется

выражением:

При измерении распределения частиц по размеру с помощью лазера может быть определен ряд диапазонов значений диаметра частиц и для каждого диапазона может быть измерено отношение числа частиц, имеющих диаметр, попадающий в границы этого диапазона, к полному числу частиц. Например, предположим, что диаметры частиц поделены на величины R1,...Rn,...Rx, которые расположены в порядке возрастания, и отношение числа частиц, имеющих диаметр, попадающий в диапазон от Rn до Rn+1, к полному числу частиц определяется при измерении как Рn.

Предполагается, что rn=(Rn+Rn+1)/2, подсчитывается следующее выражение:

Вышеприведенная формула

используется для определения с помощью фактического измерения величины

указанной в формуле изобретения. Необходимо, чтобы по меньшей мере частицы, имеющие диаметр меньше, чем R1, и частицы, имеющие диаметр больше, чем Rx, не содержались в активном материале, чтобы справедливо было следующее уравнение:

При выполнении вычислений, поскольку необходимо унифицировать единицы измерения этих численных значений, предполагается, что удельная площадь поверхности, измеряемая методом BET, - Sa (м2/г), диаметр частиц - r (м), а плотность - d (г/м3).

Удельная площадь поверхности S полностью сферической частицы - S= 6/(d•r), a Sc, определяемая по вышеприведенной формуле (I), - это количественный параметр состояния, полученный, исходя из предположения о полной сферичности частиц. Другими словами, Sc может рассматриваться как удельная площадь поверхности ансамбля (совокупности) виртуальных истинно сферических частиц композиционного оксида на основе лития, имеющих различные диаметры частиц.

Таким образом, отношение (Sa/Sс) Sa к Sc может рассматриваться как величина, указывающая на степень отклонения частиц композиционного оксида на основе лития от истинных сфер, степень неровности состояние поверхности, и это есть относительная степень наличия внутри частиц мелких пор. На характеристики аккумулятора влияет контактирование активного материала с раствором электролита и контактирование активного материала с электропроводящей добавкой. Контактирование активного материала с электролитическим раствором связано с необходимостью осуществления реакции между ионами лития и активным материалом, а контактирование активного материала с электропроводящей добавкой связано с переносом электронов.

Если отношение (Sa/Sc) меньше чем 1,5, то возникает проблема, связанная с тем, что будут плохими "скоростные" характеристики. Кроме того, обычно трудно получить частицы композиционного оксида на основе лития, для которых Sa/Sc меньше чем 1,5, поэтому этот случай не реализуется на практике. С другой стороны, если отношение больше, чем 10, то существует вероятность того, что "скоростные" характеристики будут плохими или плохими будут параметры циклирования. Предпочтительно, отношение (Sa/Sc) удовлетворяет соотношению 2≤Sa/Sc≤8, более предпочтительно 5≤Sа/Sс≤8.

В настоящем изобретении композиционный оксид на основе лития может иметь любую форму, например, сферическую форму или аморфную форму, до тех пор пока композиционный оксид на основе лития имеет удельную площадь поверхности (Sа), измеряемую методом BET, которая удовлетворяет вышеуказанному соотношению для (Sa/Sc).

Отношение (Sa/Sс) композиционного оксида на основе лития может регулироваться следующим образом. В отношении Sa - если температуру для прокаливания композиционного оксида на основе лития увеличивать, то Sа будут меньше, потому что будет уменьшаться нерегулярность (неровность) поверхности, что приведет к уменьшению площади поверхности. С другой стороны, если температуру прокаливания снижать, то будет происходить явление, обратное упомянутому выше, поэтому будет получен композиционный оксид на основе лития с более высоким значением Sа. Отношение (Sа/Sc) может также регулироваться путем подбора размера первичных частиц и размера вторичных частиц (степень агломерации первичных частиц).

Электрод, предложенный в настоящем изобретении, может быть изготовлен следующим образом: перемешиваются определенный, указанный выше, композиционный оксид на основе лития, электропроводящая добавка и связующее вещество вместе с органическим растворителем для приготовления материала покрывающей смеси. И материал покрывающей смеси наносится на токоотвод, после чего он сушится.

На электропроводящую добавку, используемую в настоящем изобретении, специально нет ограничений, и может использоваться любое электропроводящее вещество, которое не подвергается химическому изменению. Примеры электропроводящих добавок обычно включают графиты, такие как природный графит (графит с прожилками, чешуйчатый графит и другие) и искусственный графит, углеродные сажи, такие как ацетиленовая сажа, сажа Кетьен, газовая канальная сажа, печная сажа и тепловая сажа, электропроводящие волокна, такие как угольное волокно, угольное волокно, выраженное в газообразной фазе, и металлическое волокно, а также металлические порошки, такие как медь, никель, алюминий и серебро. Среди этих веществ предпочтительным является чешуйчатый графит.

Электропроводящей добавкой может быть вещество из семейства LF, выпускаемых Chuetsu Graphite Works Co., Ltd., семейства UFG, выпускаемых Showa Denco K. K., семейства KS, выпускаемых LONZA Co., Ltd., семейства MICROCARBO-G, выпускаемых Kansai Netsukagaku Co., Ltd., Ecoscarbons, выпускаемые Ecos Giken Co., Ltd., Denka Blacks, выпускаемые Denku Kagaku Kogyo K.K., и другие.

Количество подмешиваемой электропроводящей добавки предпочтительно от 1 до 15 мас.%, более предпочтительно от 2 до 10 мас.% в сухой покрывающей пленке, хотя это количество зависит от удельной площади поверхности активного материала и других параметров.

Связующее, используемое в настоящем изобретении, представляет собой одно соединение или смесь двух или нескольких термопластичных смол или полимеров, имеющих упругость каучука. Примеры связующих, которые могут быть использованы, включают полимеры фтористого типа, поливиниловый спирт, карбоксиметилцеллюлоза, гидроксипроптцеллюлоза, регенерированная целлюлоза, диацетилцеллюлоза, поливинилхлорид, поливинилпирролидон, полиэтилен, полипропилен, каучук на основе сополимера этилена, пропилена и диенового мономера (ЭПЦМ), сульфированный ЭПДМ, Сутадиенстирольный каучук (БСК), полибутадиен, оксид полиэтилена и другие.

Среди вышеупомянутых соединений фторсодержащий полимер предпочтительно имеет отношение атомов фтора к атомам углерода в диапазоне от 0,75 до 1,5, более предпочтительно, в диапазоне от 0,75 до 1,3. Если эта величина больше 1,5, то это приведет к возникновению трудностей при получении достаточной емкости аккумулятора. С другой стороны, если атомное отношение меньше чем 0,75, то связующее будет растворяться в электролитическом растворе.

Примеры таких фторсодержащих полимеров включают политетрафторэтилен, поливинилидекфторид, сополимеры винилиденфторидэтилен-трифторид, сополимеры этилентетрафторэтилен, сополимеры пропилен-тетрафторэтилен и другие подобные. Также может использоваться фторсодержащий полимер, в котором водород в основной цепи замещен алкильной группой (группами).

Среди этих соединений есть соединения, которые обладают избирательной растворимостью (имеющие низкую растворимость в электролитическом растворе и растворимые в некоторых растворителях). Например, полимеры типа винилиденфторид только незначительно растворимы в растворителе углеродного типа, который используется в качестве электролитического раствора, или в других подобных растворителях, но они растворимы в таком растворителе, как например N, N-диметилформамид или N-метилпирролидон.

Количество добавляемого связующего предпочтительно от 1 до 15 мас.%, более предпочтительно от 2 до 10 мас.% в сухой покрывающей пленке, хотя эта величина зависит от удельной площади поверхностей и распределений частиц по размеру для активного материала, а также электропроводящей добавки, напряжения предполагаемого электрода и других параметров.

Растворитель, используемый для приготовления материала покрывающей смеси на основе активного материала электрода, конкретно не ограничивается и может использоваться общий органический растворитель. Примеры органических растворителей включают насыщенные углеводороды, такие как гексан, ароматические углеводороды, такие как толуол и ксилол, спирты, такие как метаноловый, этаноловый, пропаноловый и бутаноловый, кетоны, такие как ацетон, метил-этил-кетон, метил-изобутил-кетон и диизобутил-кетон, и циклогексанол, сложные эфиры, такие как этил-ацетат и бутил-ацетат, простые эфиры, такие как тетрагидрофуран, диоксан и диэтиловый эфир, амиды, такие как N,N-диметилформамид, N-метилпирролидон и N,N-диметилацетамид, и галогенированные углеводороды, такие как этилен-хлорид и хлорбензол и другие. Среди этих веществ предпочтительными являются растворители на основе кетонов и на основе амидов, поскольку они могут растворять фторсодержащие полимеры. Эти растворители могут использоваться либо по отдельности, либо в виде смеси из двух или более растворителей.

Приготовленный материал покрывающей смеси наносится на токоотвод и высушивается. Токоотвод не имеет специальных требований, он может быть из любого электропроводящего вещества, которое не подвергается химическому изменению, когда оно находится в аккумуляторе. Например, токоотвод может быть выполнен из алюминия, сплава алюминия, никеля, нержавеющей стали, титана или другого подобного вещества. Помимо этих металлов, также могут использоваться алюминий или нержавеющая сталь, поверхность которых обработана углеродом, никелем или титаном. Особенно предпочтителен алюминий или сплав алюминия. Токоотвод может быть в виде фольги, в виде пленки, в виде сетки, пористым, вспененным или в другом подобном виде. Толщина токоотвода от 1 до 100 мкм, предпочтительно от 1 до 50 мкм.

Материал покрывающей смеси на основе активного материала электрода наносится на токоотвод с помощью обычного хорошо известного способа нанесения покрытия, например, нанесения реверсивным валиком, нанесения прямым валиком, нанесения с помощью ножевого устройства, нанесения с помощью экструзионного сопла, нанесения поливом, нанесения гравюрным валиком, нанесения с удалением излишков с помощью планки, нанесения окунанием, нанесения легким касанием, нанесения сдавливанием и др. Среди этих способов нанесения покрытия предпочтительным является способ нанесения с помощью экструзионного сопла, при этом может быть получено хорошее состояние поверхности покрывавшего слоя при подходящем выборе состава растворителя для смеси и условий сутки, так чтобы покрывающий материал наносился на токоотвод со скоростью от 5 до 100 м/мин.

Температура сушки предпочтительно составляет 30-150oС, более предпочтительно 50-140oС. Если температура сушки меньше, чем 30oС, то растворитель не будет высушиваться в достаточной степени. С другой стороны, если температура сушки превышает 150oС, то связующее может не распределиться однородно по поверхности электрода, поскольку скорость испарения растворителя слишком высокая, что приводит к ухудшению свойств электрода.

Толщина, длина и ширина покрывающего слоя определяются конечными размерами аккумулятора, который должен быть получен. Толщина покрывающего слоя предпочтительно регулируется после этапа нанесения покрытия путем обычной пресс-обработки. Давление при обработке предпочтительно от 0,2 до 10 т/см, а температура при обработке предпочтительно от 10 до 150oС.

В дальнейшем изобретение поясняется описанием предпочтительных

вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

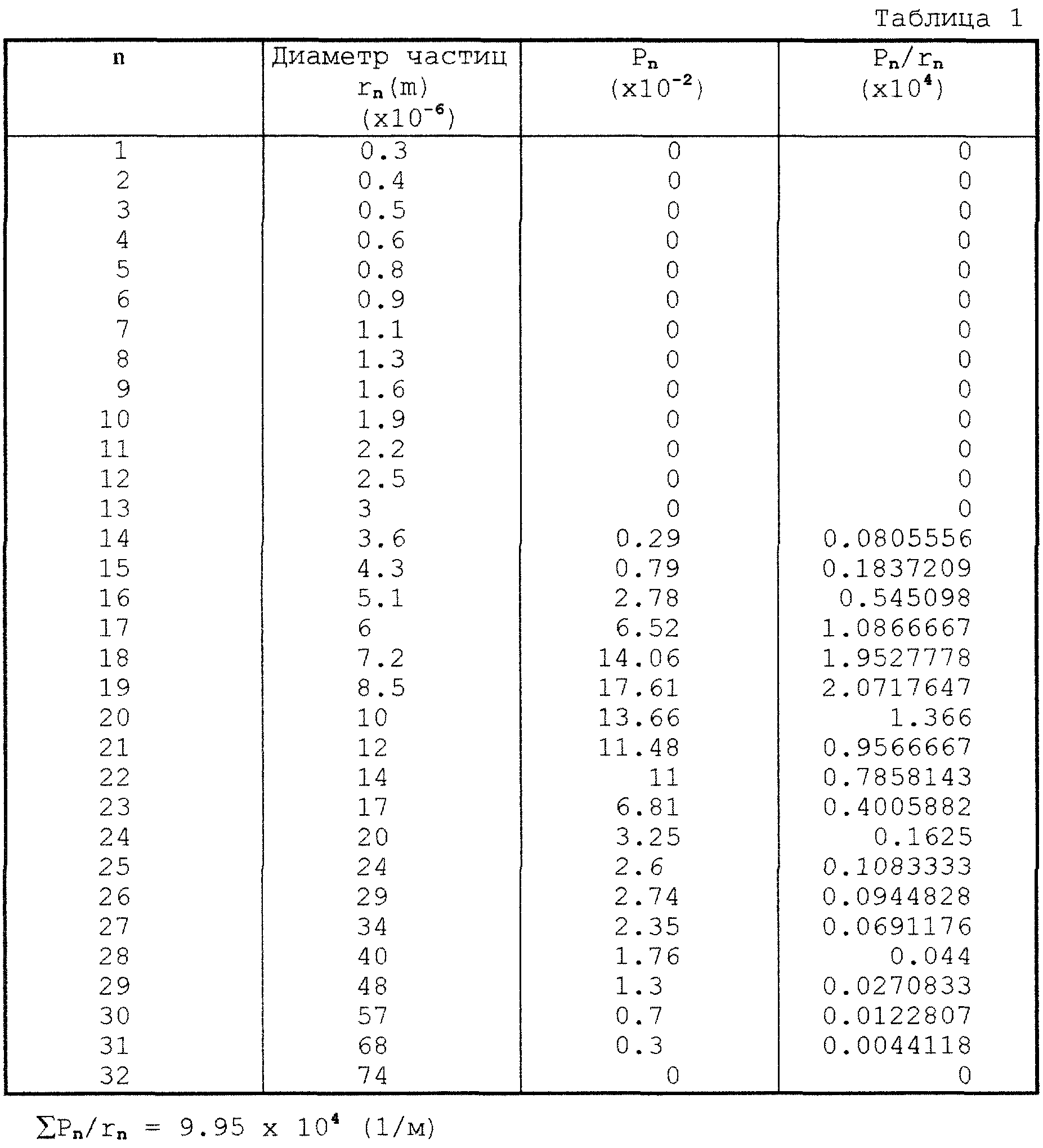

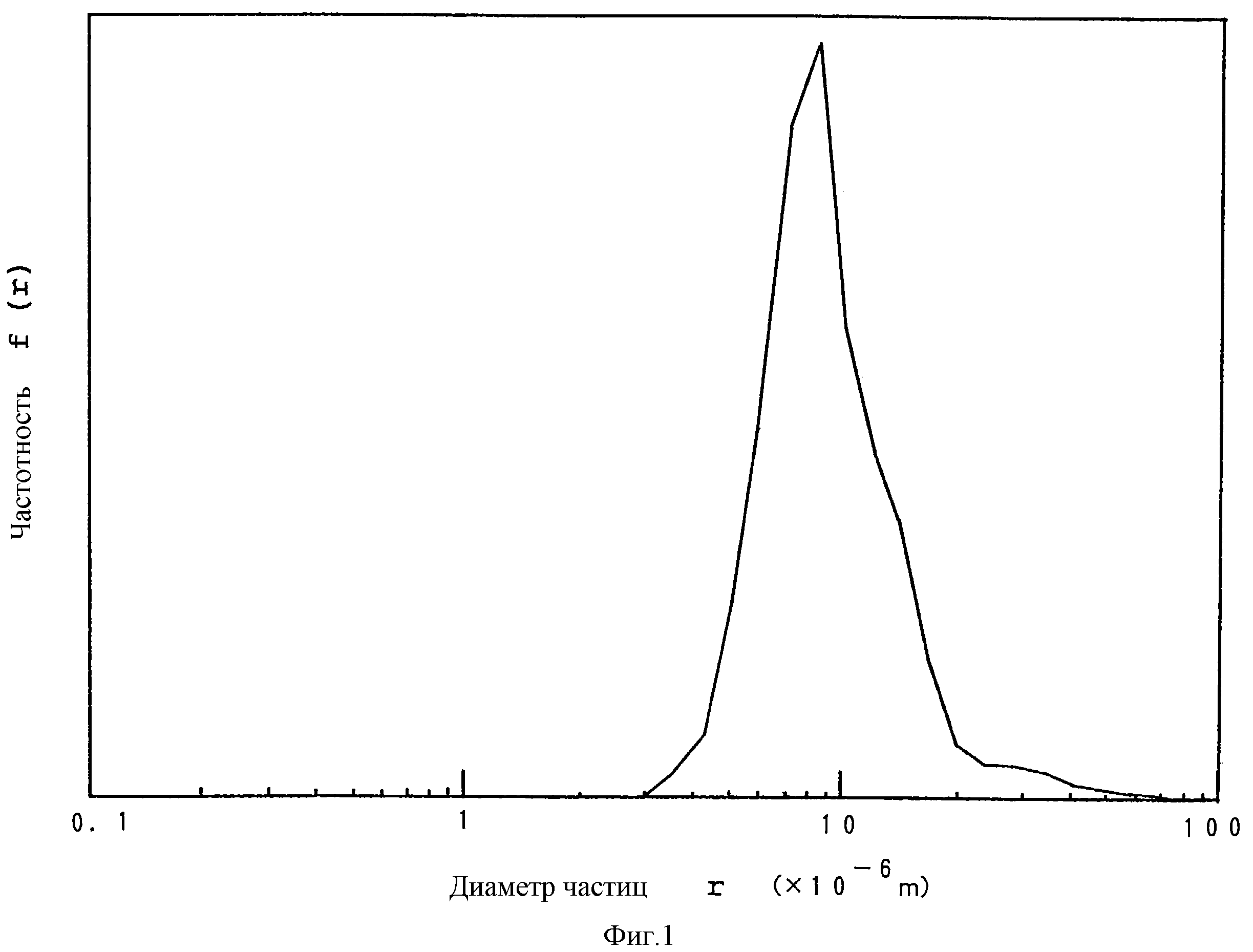

фиг.1 изображает диаграмму измерения распределения частиц по размеру для композиционного оксида на основе лития,

используемого в Примере 1 настоящего изобретения. Показан диаметр частиц r(•10-6 м) в зависимости от частотности f(r);

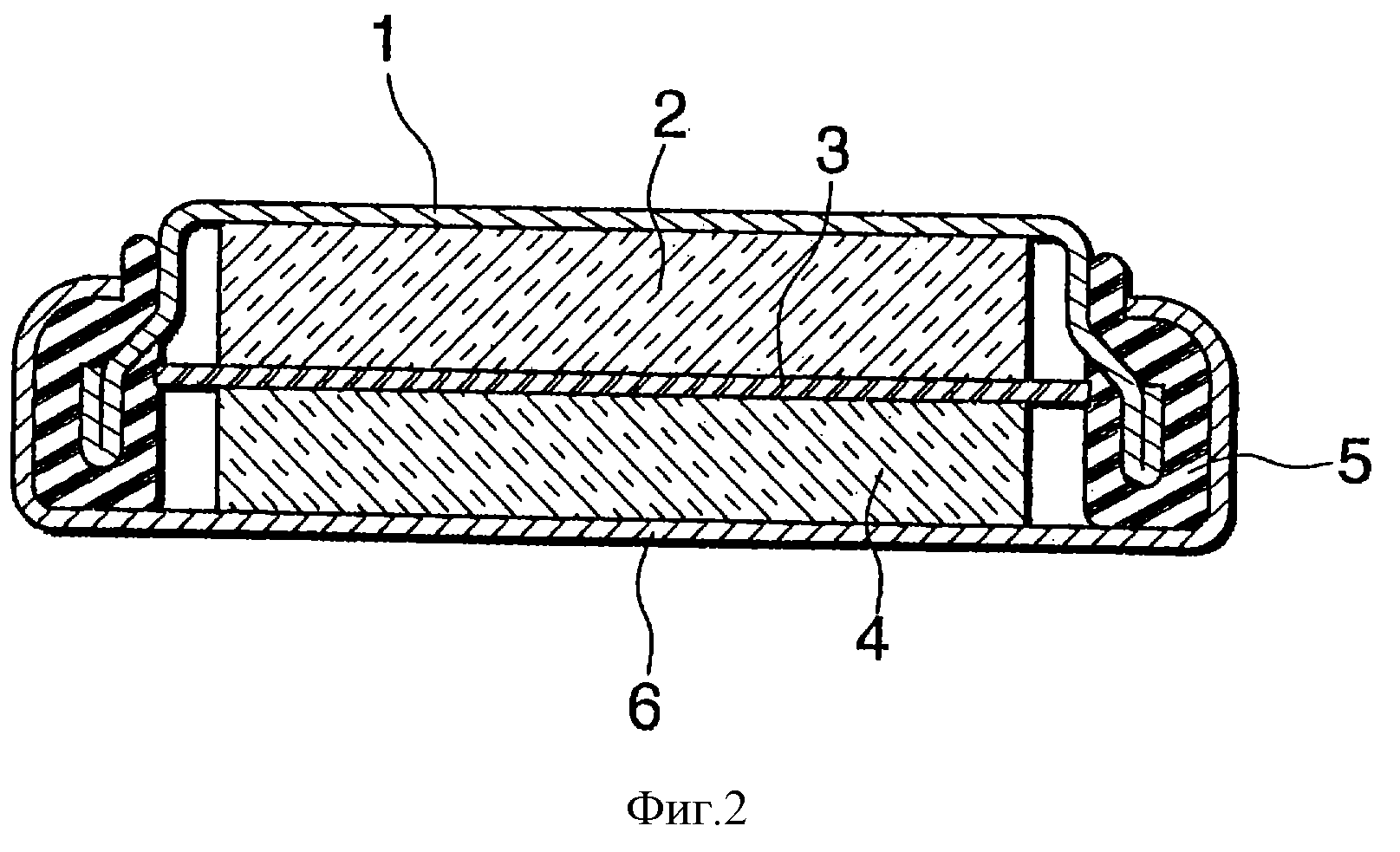

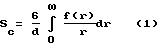

фиг.2 - поперечное сечение, иллюстрирующее аккумулятор

типа монеты, используемый в примерах настоящего изобретения для измерения характеристик аккумулятора.

Далее настоящее изобретение будет более конкретно разъяснено со ссылками на примеры, показанные ниже. Однако настоящее изобретение не ограничивается этими примерами.

Пример 1

Нитрат никеля и нитрат кобальта смешивались в водном растворе в соотношении

Ni/Со(молярное отношение)= 0,8/0,2 для образования осадка, который высушивался с помощью распылительной сушки, в результате получались частицы приблизительно сферической формы. Эти частицы и гидроксид

лития смешивались в соотношении Li/Ni/Co (молярное отношение)=1/0,8/0,2, а полученная в результате смесь прокаливалась для получения LiNi0,8Co0,2O2. Распределение по

размеру частиц, полученных путем классификации выше указанного продукта, измерялось с помощью микротрексвого анализатора размера частиц (изготовлен Nikkiso Co. , Ltd. ), в результате было получено,

что средний диаметр частиц 10•10-6 м. Удельная плошать поверхности, измеренная методом ВЕТ, составила 0,3 м2/г, плотность 5,0•106 г/м3, исходя

из результата измерения распределения частиц по размеру, было найдено отношение Sa/Sc, равное 2,5.

Результат измерения по распределению частиц по размеру показан в Таблице 1 и на фиг.1. На фиг.1 в графическом виде, показан диаметр частиц r(•l0-6 м) в зависимости от частотности f(r).

Этот композиционный оксид не основе лития использовался в качестве активного материала для приготовления материала покрывающей смеси "электрода, имеющей следующий состав, мас. ч.

Активный материал положительного электрода:

Вышеупомянутый композиционный оксид на основе лития - 93

Электропроводящая добавка:

Графит KS25 (изготовленный LONZA) - 4

Связующее:

ALF-ATOCHEM Япония KYNAR 741

поливинилиденфторид (ПВДФ) - 3

Растворитель:

N-метил-2-пирролидон (NMП) - 67

ПВДФ (3 вес. мас.части растворялся в NMП (21 вес.частей) для приготовления раствора связующего

(30 вес. частей). Активный материал (93 вес. частей) и электропроводящая добавка (4 вес. части) смешивались в сухом виде с помощью гиперсмесителя и смесь вводилась в смесительную машину, работающую

под давлением. Вышеупомянутый раствор связующего (13 вес. частей) добавлялся к смеси и полученный продукт перемешивался в течение 30 минут, при этом рубашка перемешивающей машины под давлением

охлаждалась водой. Перемешанный продукт вынимался и в него в гиперсмесителе добавлялись раствор связующего (17 вес. частей) и NМП (40 вес. частей) для растворения продукта, чтобы получить материал

покрывающей смеси на основе активного материала.

Приготовленный материал покрывающей смеси наносился на одну поверхность токоотвода, выполненного из алюминиевой фольги толщиной 20 мкм с помощью ножевого устройства для нанесения покрытия и высушивался. Затем полученный токоотвод с нанесенным покрытием формовался под давлением с помощью валковой пресс-машины и разрезался на части заданного размера для приготовления электрода для Примера 1, имеющего слой смеси толщиной 65 мкм.

Пример 2

LiNi0,8Co0,2O2 получался таким же

образом, как и в Примере 1, вплоть до этапа прокаливания. Распределение по размеру частиц, полученных путем классификации вышеуказанного продукта, измерялось с помощью микротрекового анализатора

размера частиц, в результате было получено, что средний диаметр частиц 22•10-6 м. Удельная площадь поверхности, измеренная методом BET, была 0,24 м2/г, плотность 5,

0•106 г/м3 и исходя из результатов измерения распределения частиц по размеру было найдено отношение Sа/Sс, равное 4,4.

Приготовление материала покрывающей

смеси для электрода и изготовление электрода

Материал покрывающей смеси для электрода готовился таким же способом, как и в Примере 1 на исключением того, что этот композиционный оксид на

основе лития использовался в качестве активного материала для приготовления электрода для Примера 2, имеющего толщину слоя смеси 65 мкм.

Пример 3

LiNi0,8Co0,

2О2 получался при выполнении этапов приготовления активного материала таким же образом, как и в Примере 1, до этапа прокаливания. Прокаливание проводилось при более низкой температуре

прокаливания, чем в Примере 1. Распределение по размеру частиц, полученных путем классификации вышеуказанного продукта, измерялось с помощью микротрекового анализатора размера частиц, в результате

было получено, что средний диаметр частиц 15•10-6 м, Удельная площадь поверхности, измеренная методом BET, была 0,58 м2/г, плотность 5,0•106 г/м3 и исходя из результатов измерения распределения частиц по размеру было найдено отношение Sа/Sс, равное 7,1.

Приготовление материала покрывающей смеси для электрода и изготовление электрода.

Материал покрывающей смеси для электрода готовился таким же способом, как и в Примере 1 за исключением того, что в качестве активного материала для приготовления электрода для Примера 3, имеющего толщину слоя смеси 65 мкм, использовался этот композиционный оксид на основе лития.

Сравнительный пример 1

Приготовление

активного материала

LiNi0,8Co0,2О2 получался при выполнении этапов приготовления активного материала таким же образом, как и в Примере 3, вплоть до этапа

прокаливания. Распределение по размеру частиц, полученных путем классификации вышеуказанного продукта, измерялось с помощью микротрекового анализатора размера частиц, в результате был получен средний

диаметр частиц 30•10-6 м. Удельная площадь поверхности, измеренная методом BET, была 0,46 м2/г плотность 5,0•106 г/м3 и, исходя из результатов

измерения распределения частиц по размеру, было найдено отношение Sa/Sc, равное 11.

Приготовление материала покрывающей смеси для электрода и изготовление электрода.

Материал покрывающей смеси для электрода готовился таким же способом, как и в Примере 1 за исключением того, что в качестве активного материала для приготовления электрода для Сравнительного примера 1, имеющего толщину слоя смеси 65 мкм, использовался композиционный оксид на основе лития.

Сравнительный пример 2

Приготовление активного материала

LiNi0,8

Co0,2O2 получался при выполнении этапов приготовления активного материала таким же образом, как к в Примере 3, до этапа прокаливания и выполнение этапа прокаливания проводилось

при более низкой температуре прокаливания, чем в Примере 3. Распределение по размеру частиц, полученных путем классификации вышеуказанного продукта, измерялось с помощью микротрекового анализатора

размера частиц, в результате был получен средний диаметр частиц 17•10-6 м. Удельная площадь поверхности, измеренная методом ВЕТ, была 0,91 м2/г, плотность 5,0•

106 г/м3 и исходя из результатов измерения распределения частиц по размеру было найдено отношение Sa/Sc, равное 10,8.

Приготовление материала покрывающей смеси для электрода и изготовление электрода.

Материал покрывающей смеси для электрода готовился таким же способом, как и в Примере 1 за исключением того, что в качестве активного материала для приготовления электрода для Сравнительного примера 2, имеющего толщину слоя смеси 65 мкм, использовался композиционный оксид на основе лития.

Характеристики аккумулятора

Характеристики аккумулятора с каждым из электродов, полученных в Примерах 1-3 и Сравнительных примерах 1-2 измерялись следующим образом.

Для изготовления круглого положительного электрода с диаметром 15,5 мм каждый из полученных электродов высушивался для удаления остаточной влаги в слое активного материала положительного электрода. Отдельно вырезался металлический литий толщиной 1,85 мм круговой формы диаметром 15,5 мм в качестве отрицательного электрода. Далее готовился раствор неводного электролита путем растворения LiPF6 с концентрацией 1 моль/литр в смешанном растворителе, содержащем этилен-карбонат и диметил-карбонат в соотношении 1: 1 (отношение объемов).

Аккумулятор типа монеты, имеющий диаметр 20 мм с толщиной 2,5 мм, готовился, как показано на фиг.2, используя раствор неводного электролита, положительный электрод, отрицательный электрод, тонкопленочный разделитель, выполненный из полипропилена, чашку отрицательного электрода, оболочку положительного электрода и уплотнение. В аккумуляторе типа монеты, показанной на фиг.2, положительный электрод 4, находящийся в оболочке 6 положительного электрода, и отрицательный электрод 2, находящийся в чашке 1 отрицательного электрода, через разделитель 3 наслаиваются друг на друга, а пустоты оболочки 6 положительного электрода и чашки 1 отрицательного электрода заполняются уплотняющим составом и аккумулятор герметизируется с помощью уплотнения 5. На фиг.2 токоотвод не показан.

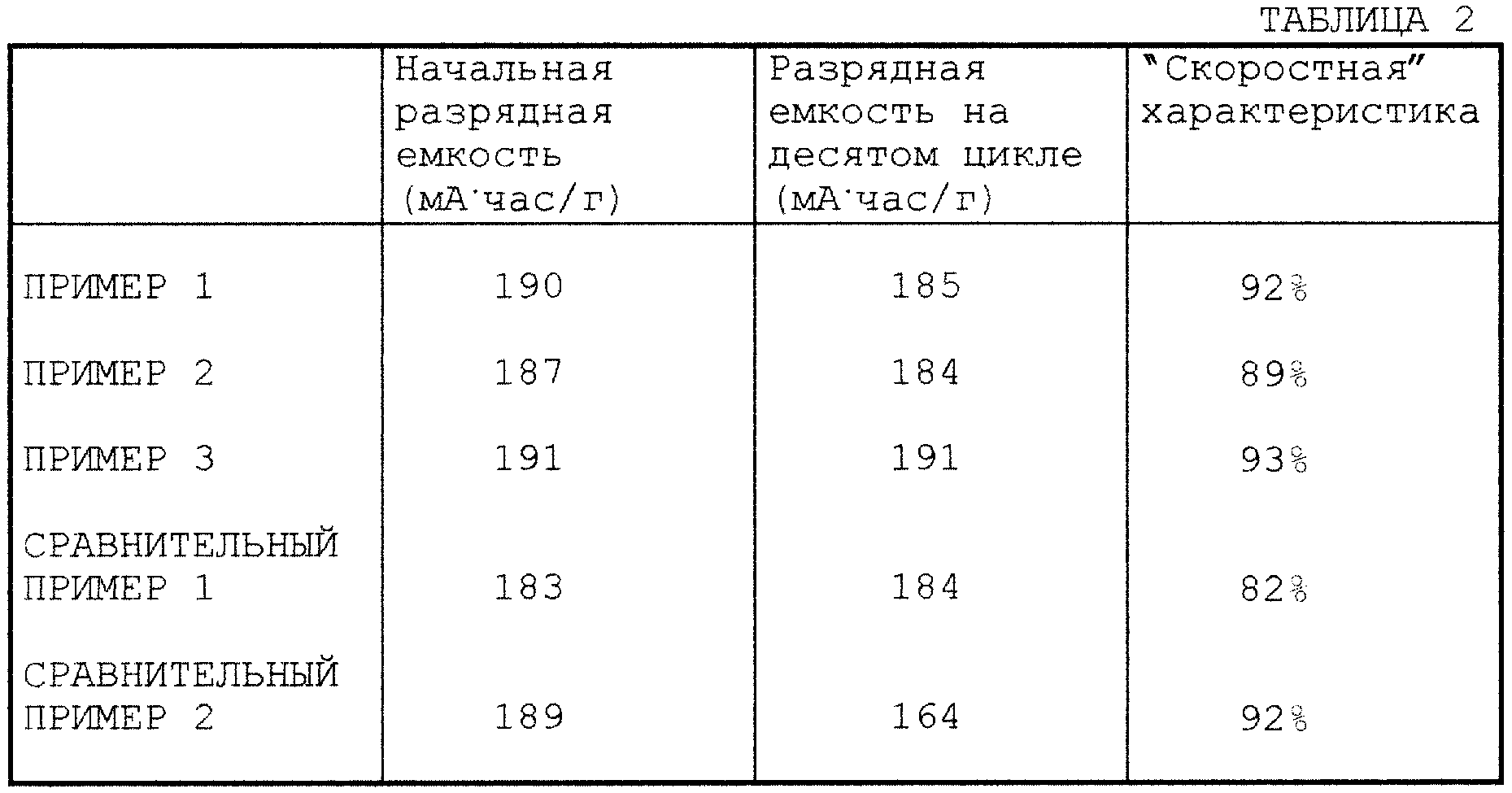

Изготовленные аккумуляторы заряжались при напряжении зарядки 4,2 В и зарядном токе 1 мА, а затем заряжались при напряжении зарядки 4,2 В и времени зарядки 20 часов. Затем для определения зарядной/разрядной емкостей аккумулятор разряжался с током разряда 1 мА и напряжением аккумулятора 3,0 В. Кроме того, при установлении разрядного тока в 10 мА. измерялось отношение разрядной емкости к начальной емкости, это отношение представляет "скоростную" характеристику. Результаты показаны в Таблице 2.

Каждый из аккумуляторов, использующих электроды Примеров 1-3, имеет большую разрядную емкость, они обладают большой разрядной емкостью при десятикратном разряде и имеют очень хорошие характеристики циклирования. Кроме того, они обладают высокими "скоростными" характеристиками. В Сравнительном примере 1 "скоростная" характеристика наиболее низкая. В Сравнительном примере 2 наиболее низкая характеристика циклирования.

Настоящее изобретение может быть выполнено и в любых других вариантах, не выходя за рамки сущности и основных характеристик настоящего изобретения.

Промышленная применимость

Как показано выше, поскольку в качестве активного материала электрода используется

композиционный оксид на основе лития, имеющий удельную площадь поверхности (Sа), измеряемую методом BET, в конкретном диапазоне (т.е. 1,5≤Sa/Sc≤10), то электрод, выполненный в

соответствии с настоящим изобретением может обеспечить большую емкость аккумулятора и может обеспечить для аккумулятора великолепные "скоростные" характеристики и характеристики циклирования.

Реферат

Изобретение относится к электродам для аккумуляторов с неводным электролитом. Техническим результатом изобретения является улучшение емкостных и разрядных характеристик. Согласно изобретению

электрод для аккумулятора с неводным электролитом содержит в качестве активного материала композиционный оксид на основе лития, удовлетворяющий соотношению 1,5≤Sa/Sc≤10, где Sa

- удельная площадь поверхности, измеряемая методом ВЕТ, r - диаметр частиц, f(r)- распределение частиц и d плотность частиц упомянутого композиционного оксида на основе лития, а Sc - величина,

определяемая по следующей формуле

2 з.п.ф-лы, 2 табл., 2 ил.

Формула

2. Электрод по п. 1, в котором композиционный оксид на основе лития удовлетворяет соотношению 2≤Sa/Sc≤8.

Комментарии