Способ получения топливных композиций на основе диоксида урана с добавкой выгорающего поглотителя нейтронов - RU2734692C1

Код документа: RU2734692C1

Чертежи

Описание

Изобретение относится к области ядерной энергетики и может быть использовано для получения крупнозернистых топливных таблеток высокой ядерной чистоты с улучшенной и регулируемой микроструктурой, предназначенных для тепловыделяющих сборок атомных реакторов на тепловых нейтронах.

К эффективности использования ядерного топлива в современных атомных реакторах существуют определенные, достаточно высокие, требования, которые могут быть достигнуты при его эксплуатации за счет увеличения глубины выгорания до 70-100 МВт⋅сут/кг урана.

Однако с повышением глубины выгорания таблетированного топлива до 60 МВт⋅сут/кг урана и более в периферийной области таблетки образуется специфическая микроструктура с уменьшенным эффективным размером зерна и укрупненными газовыми пузырьками по границам зерен («rim»-структура), что приводит к повышенному выходу газообразных продуктов деления и ухудшению работоспособности твэлов.

На текущий момент одним из путей решения этой проблемы является создание и использование топлива с повышенным размером зерна и регулируемой пористой структурой.

Известен ряд способов изготовления крупнозернистого оксидного таблетированного топлива, основанных на легировании диоксида урана микродобавками алюминия либо алюминия совместно с одним из элементов Ti, Nb, Si, Са, Mg, Be или их смесью, в которых легирующие элементы вводят в порошок диоксида урана в виде твердых кристаллических соединений, чаще всего в виде порошков соответствующих оксидов.

Известна таблетка ядерного керамического топлива с регулируемой микроструктурой (RU 2268507, опубл. 2006.01.20), приготовление которой включает штатные операции подготовки шихты: ее гранулирование с приготовлением пресс-порошка, прессование из него таблеток с последующим их спеканием и шлифованием. Однако в случае массового производства известный способ не обеспечивает достаточно стабильного регулирования микроструктуры и формирования зерна заданного размера, что обусловлено неравномерностью распределения легирующих добавок в макро- и микрообъемах таблеток, в основном, по причине их относительно низкой дисперсности (средний размер частиц ~50 мкм). Эта неравномерность, заложенная на стадии приготовления шихты, несколько уменьшается при ее гранулировании, значительно понижается в процессе спекания, но полностью не устраняется даже по его окончании.

Известен целый ряд сходных технических решений, в которых для достижения приемлемого уровня макро- и микрооднородности шихты практикуется введение в порошок диоксида урана избыточных количеств добавок (суммарно до 0,4 мас. %), что крайне отрицательно сказывается на ядерной чистоте изготавливаемых таблеток.

Известно ядерное уран-гадолиниевое топливо высокого выгорания на основе диоксида урана и способ его получения (варианты), описанные в патенте RU2362223, опубл. 2009.07.20. Известный способ включает подготовку исходных порошков диоксида урана, оксида гадолиния, оксида хрома и оксида алюминия, пластификатора, при этом порошки оксида хрома и оксида алюминия предварительно прокаливают на воздухе при температуре 700-800°С и измельчают до размера частиц менее 40 мкм; далее готовят их однородную смесь с получением пресс-порошка, проводят прессование из него таблеток, их спекание и шлифование. Использование большого количества добавок и пластификатора может привести к нестабильности размера формируемого зерна, к ухудшению прочностных и других механических свойств таблетированного топлива, при этом требует проведения дополнительных операций в виде предварительного прокаливания на воздухе и измельчения, что связано с дополнительными трудо- и энергозатратами.

Известен способ получения таблеток ядерного керамического топлива с регулируемой микроструктурой (RU 2525828, опубл. 2014.08.20), включающий введение в готовый пластификатор или в воду на этапе приготовления пластификатора водных растворов нитрата алюминия и силиката натрия в качестве легирующих добавок, формирование однородной смеси, перемешивание полученной смеси с диоксидом урана или смесью диоксида урана с выгорающим поглотителем, в качестве которого используют оксид эрбия или оксид гадолиния в количестве 0,3-15,0%, или с закисью-окисью урана в количестве не более 30 мас. % от массы диоксида урана, приготовление из полученной шихты пресс-порошка, прессование таблеток, их высокотемпературное спекание и шлифование. Существующие требования к прочностным характеристикам таблеток уран-гадолиниевого оксидного топлива диктуют необходимость введения добавок, оптимизирующих пористость таблеток при увеличении размера их зерна, при этом нейтрализация отрицательного влияния повышенных содержаний оксида гадолиния (увеличение хрупкости и гигроскопичности топливных таблеток), в свою очередь, требует обязательной корректировки с помощью легирующих добавок. Известный способ является трудоемким, вдобавок осложняется необходимостью тщательного контроля состава вводимых добавок.

Известен способ изготовления керамического ядерного топлива с высокими эксплуатационными свойствами, в частности, улучшающий плотность топливных таблеток, оптимизирующий в них объемную долю открытых пор и размер зерна (RU 2711006, опубл. 2020.01.14). Известный способ включает подготовку закиси-окиси урана с выгорающим поглотителем, в качестве которого используют гидроксокарбонат гадолиния Gd(OH)CO3⋅xH2O или Gd(CO3)3⋅xH2O в количестве 1,5-12,0 мас. %, приготовление пресс-порошка, прессование, спекание спрессованного топлива в восстановительных средах при влажности атмосферы спекания 8000-15000 ppm и температуре спекания 1650-1750°С с последующим шлифованием. Известный способ является многооперационным, трудоемким, требующим значительных затрат времени и электроэнергии, включает дополнительные операции получения гидроксокарбоната гадолиния Gd(OH)CO3⋅xH2O (или Gd(CO3)3⋅xH2O) растворением оксида Gd2O3 в азотной кислоте HNO3 с последующим осаждением основной соли раствором карбоната аммония (NH4)2СО3. Использование водных растворов связано с образованием частиц свободного диоксида урана и требует проведения дополнительных операций по их удалению. При этом полученная соль при высоких температурах в атмосфере (H2+N2) разлагается до исходного оксида Gd2O3 и образует газообразные продукты в виде СО и H2O, не создавая выраженного дополнительного эффекта.

В качестве наиболее близкого к предлагаемому выбран способ изготовления керамических топливных таблеток для ядерных реакторов (RU 2504032, опубл. 2014.01.10) с использованием смеси порошка диоксида урана с удельной поверхностью частиц 2,0-2,2 м2/г, ультрадисперсного порошка UO2 с удельной поверхностью 10,5-11,0 м2/г с содержанием его в смеси в количестве 5-10 мас. %, и нанокристаллических порошков следующих оксидов: Gd2O3, TiO2, Nb2O5, Al2O3, Cr2O3. Содержание Gd2O3 в смеси - 3-5 мас. %, других оксидов - 0,02-0,1 мас. %. Подготовленную смесь порошков оксида урана различной дисперсности, оксида гадолиния в качестве выгорающего поглотителя и одного или нескольких из вышеперечисленных оксидов в расчетных количествах перед прессованием смешивают в течение 3 часов в смесителе типа «пьяная бочка» со скоростью 15 об/мин, прессуют в таблетки по стандартной технологии и спекают при температуре 1750°С с получением эффективного ядерного топлива с большой глубиной выгорания.

Однако известный способ для достижения заявляемого результата требует использования исходных ультрадисперсных и нанокристаллических порошков, получение которых осаждением из растворов включает ряд трудоемких, энергоемких и продолжительных по времени операций: промывание, сушку до 12 часов при 90°С, восстановление в токе водорода при 650°С либо изотермический отжиг при 600°С в течение 3 часов, в некоторых случаях механическое измельчение вручную, что в значительной мере усложняет способ, увеличивает затраты на его осуществление и приводит к повышению стоимости производимых топливных таблеток.

Помимо этого, поскольку быстрота спекания топлива с добавкой Gd2O3 в количестве до 10 мас. % как в бескислородной, так и в окислительной среде высока в области до 1300°С, а затем сильно снижается [1, 2], для достижения полноты спекания требуется повышение температуры до 1700°С с выдержкой при указанной температуре до 4 часов. Энергоемкость способа при этом возрастает, к тому же возникает опасность диффузии углерода со стенок графитовой пресс-формы и пуансонов и его появления в качестве нежелательной, причем нерегулируемой по количеству примеси в объеме спекаемой таблетки [3].

Задачей изобретения является создание экономичного, не требующего значительных энерго- и трудозатрат способа изготовления керамических таблеток эффективного ядерного топлива с высокими эксплуатационными свойствами.

Технический результат способа заключается в его упрощении и повышении экономических показателей за счет сокращения затрат времени и расхода энергии на его осуществление при одновременном обеспечении оптимального размера зерна спекаемых таблеток ядерного топлива и высокой степени его выгорания.

Указанный технический результат достигают способом получения топливных композиций на основе диоксида урана с добавкой выгорающего поглотителя нейтронов, в качестве которого используют оксид гадолиния Gd2O3, включающим смешивание расчетных количеств порошков диоксида урана UO2 и оксида гадолиния Gd2O3, прессование и спекание полученной смеси, в котором, в отличие от известного, оксид гадолиния вводят в топливную композицию в количестве до 8 мас. %, спекание осуществляют в вакууме при давлении прессования 60 МПа и соотношении O/U=2 с помощью высокоскоростного электроимпульсного разогрева до температуры 1200-1300°С со скоростью повышения температуры 100°С/мин и выдержкой при достигнутой максимальной температуре в течение 4,5-5,5 мин.

В преимущественном варианте осуществления способа высокоскоростной электроимпульсный разогрев осуществляют в поле униполярного электрического тока с генерацией импульсов в режиме импульс/пауза=6/1 с длительностью импульса 40 мс, максимальной силой тока при спекании 1000 А и максимальном напряжении 4 В.

Способ осуществляют следующим образом.

Навеску заданной массы исходного порошка UO2 с добавкой Gd2O3 в количестве 2-8 мас. %, которую вводят в исходную смесь путем ультразвуковой гомогенизации в органической смачивающей жидкости, предпочтительно в ацетоне, устанавливают в вакуумную камеру и проводят спекание в вакууме, что обеспечивает сохранение соотношения О/U в пределах 2,0 при нестехиометричности диоксида UO2 и его выраженной способности к окислению.

На сегодняшний день в существующем уровне техники, в частности, в известном способе, для предотвращения фазового окисления UO2 (как отмечено, из-за нестехиометричной природы последнего соотношение О/U способно изменяться от 1,6 до 2,5) спекание UO2 топлива обычно проводят в среде газа-восстановителя (водорода).

Консолидация исходного UO2 порошка в пределах интервала температур 1200-1300°С в вакуумированной среде не приводит к изменению исходного фазового состава спекаемого порошка UO2, о чем свидетельствуют данные рентгенофазового анализа. Стехиометрическое соотношение UO2.00 остается неизменным, что является одним из существенных преимуществ предлагаемого способа.

Имеются данные [4], подтверждающие, что требуемую стехиометрию возможно обеспечить даже для порошков нестехиометрического состава при их спекании в вакууме за счет частичного карботермического восстановления, имеющего место благодаря диффузии углерода с пресс-формы и пуансонов, которая наблюдается в условиях скоростного электроимпульсного разогрева.

Для спекания используют электроимпульсный разогрев до температуры 1200-1300°С с выдержкой при достигнутой температуре в среднем в течение 5 минут (4,5-5,5 мин). Разогрев осуществляют со скоростью повышения температуры 100°С/мин в поле униполярного импульсного электрического тока с генерацией импульсов в режиме on/off (импульс/пауза)=6/1 с длительностью импульса около 40 мс. Максимальная сила тока при спекании 1000 А, величина напряжения 4 В.

Давление прессования при спекании автоматически поддерживается постоянным и составляет 60 МПа.

Для снижения теплопотерь при разогреве пресс-форму оборачивают в теплоизолирующую ткань. Для предотвращения контакта графитовой пресс-формы со спекаемым материалом и возможного нежелательного загрязнения последнего используют графитовую фольгу. Температуру процесса спекания контролируют с помощью пирометра, сфокусированного на отверстии в центре плоскости внешней стенки пресс-формы.

После охлаждения на воздухе в течение 30-40 мин спеченные образцы топлива, извлеченные из пресс-формы, подлежат использованию.

Таким образом, разработанный способ характеризуется высокой скоростью разогрева, низкими температурами и коротким циклом спекания порошков на основе диоксида урана различного фракционного состава, причем спекание является эффективным без связующих добавок, что упрощает способ, значительно сокращает затраты времени на его осуществление и в итоге улучшает его экономические показатели и потребительские свойства.

Оценка свойств полученных предлагаемым способом топливных таблеток с описанием методов их исследования приведена в примерах его осуществления.

Примеры конкретного осуществления способа

Для получения композиций керамического ядерного топлива использовали порошок UO2 некерамического сорта, полученный из порошка U3O8 (марки «хч», ООО АО Реахим, Россия) путем его восстановительного прокаливания в трубчатой печи RSR-B 120/500/11 (Германия) при 400°С в токе водорода в течение 4 часов [5]. В качестве выгорающего поглотителя нейтронов использовали добавку Gd2O3 (марки «хч», ООО АО Реахим), которую вводили в спекаемую смесь путем ультразвуковой гомогенизации в ацетоне на установке BandelinSonopuls HD 3200 (Германия).

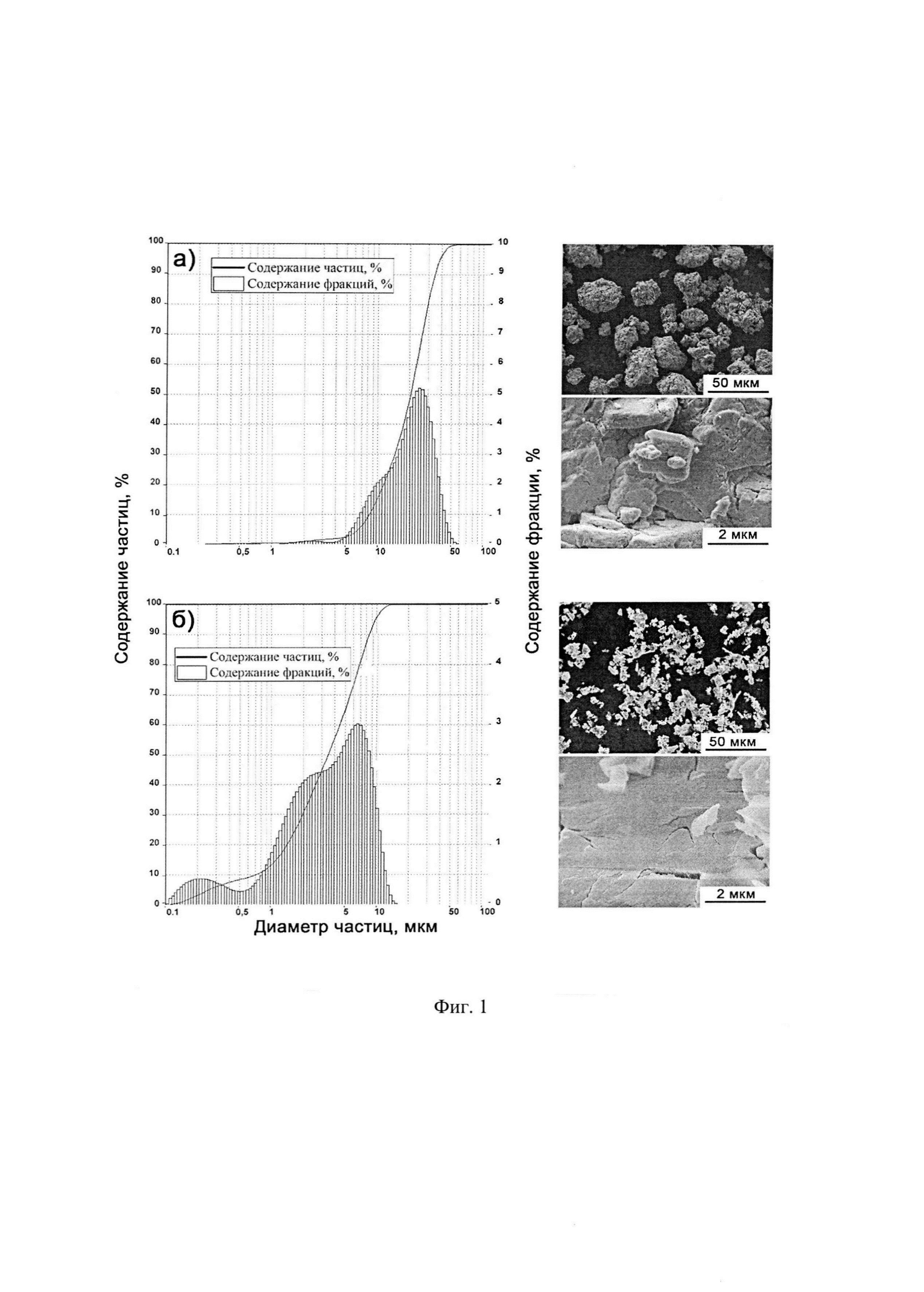

Фракционный состав исходных порошков оксидов определяли методом лазерной дифракции на лазерном анализаторе частиц Analysette-22 (Германия). Гранулометрический состав и РЭМ изображения исходных порошков UO2 и Gd2O3 (фиг.1) свидетельствуют, что размер частиц спекаемого порошка UO2 находится в пределах 5-60 мкм, при этом средний размер основной фракции составляет 30 мкм (фиг. 1а). Средний размер частиц добавки выгорающего поглотителя нейтронов Gd2O3 лежит в пределах 0,1-18 мкм (фиг. 1б).

Спекание порошков проводили на установке SPS-515S (Япония).

Идентификацию кристаллических фаз в исходных порошках и таблетках спеченных топливных композиций после их остывания на воздухе проводили методом рентгенофазового анализа (РФА) на многоцелевом рентгеновском дифрактометре D8 Advance Bruker AXS (Германия).

Пример 1

Навеску исходного порошка UO2 массой 5,5 г помещали в пресс-форму на основе графита (марка МПГ-8) диаметром 10,5 мм, высотой 30 мм, выстланную внутри графитовой фольгой толщиной 0,2 мм. Порошок подпрессовывали при давлении 20,0 МПа и подвергали спеканию в вакуумной камере при давлении прессования 60 МПа, поднимая температуру со скоростью 100°С/мин до 1200°С и 1300°С, каждый раз выдерживая при достигнутой температуре в течение 5,5 мин.

Дифрактограммы образцов исходного порошка UO2 и образцов керамических таблеток на его основе, полученных при температуре 1200 и 1300°С, приведены на фиг. 2.

Пример 2

Навеску исходного порошка UO2 с добавкой 2 мас. % Gd2O3 общей массой 5,5 г обрабатывали в условиях примера 1 и спекали в вакуумной камере при давлении прессования 60 МПа, поднимая температуру со скоростью 100°С/мин до 1200°С и выдерживая при этой температуре в течение 5,5 мин.

Пример 3

Навеску исходного порошка UO2 с добавкой 8 мас. % Gd2O3 общей массой 5,5 г подпрессовывали при 25 МПа и спекали в условиях примера 1 с выдержкой при достигнутой температуре в течение 4,5 мин.

Пример 4

Навеску исходного порошка UO2 с добавкой 2 мас. % Gd2O3 подготавливали и спекали в условиях примеров 2-3, поднимая температуру до 1300°С и выдерживая при этой температуре в течение 4,5 мин.

Пример 5

Навеску исходного порошка UO2 с добавкой 8 мас. % Gd2O3 подготавливали и спекали в условиях примера 4, выдерживая при достигнутой температуре в течение 5,5 мин.

На фиг. 3 приведены дифрактограммы образцов исходного порошка UO2 (некерамического сорта) и полученных по примерам 2 и 3 керамических таблеток на его основе. На приведенных дифрактограммах видно, что дифракционные максимумы, соответствующие фазам Gd2O3, отсутствуют.

При осуществлении предлагаемого способа с введением в состав спекаемой композиции поглотителя нейтронов оксида гадолиния в заявленных количествах образования отдельной кристаллической фазы Gd2O3 в составе UO2 керамики практически не наблюдается: мы имеем дело с твердым раствором.

Кристаллическая фаза Gd2O3 возникает при его содержании в исходной смеси в количестве более 14 мас. %, при этом дифракционные картины для таких образцов отличаются уширением оснований дифракционных максимумов и сдвигом в область больших значений угла 2θ, чего практически не наблюдается на дифрактограмме, приведенной на фиг. 3.

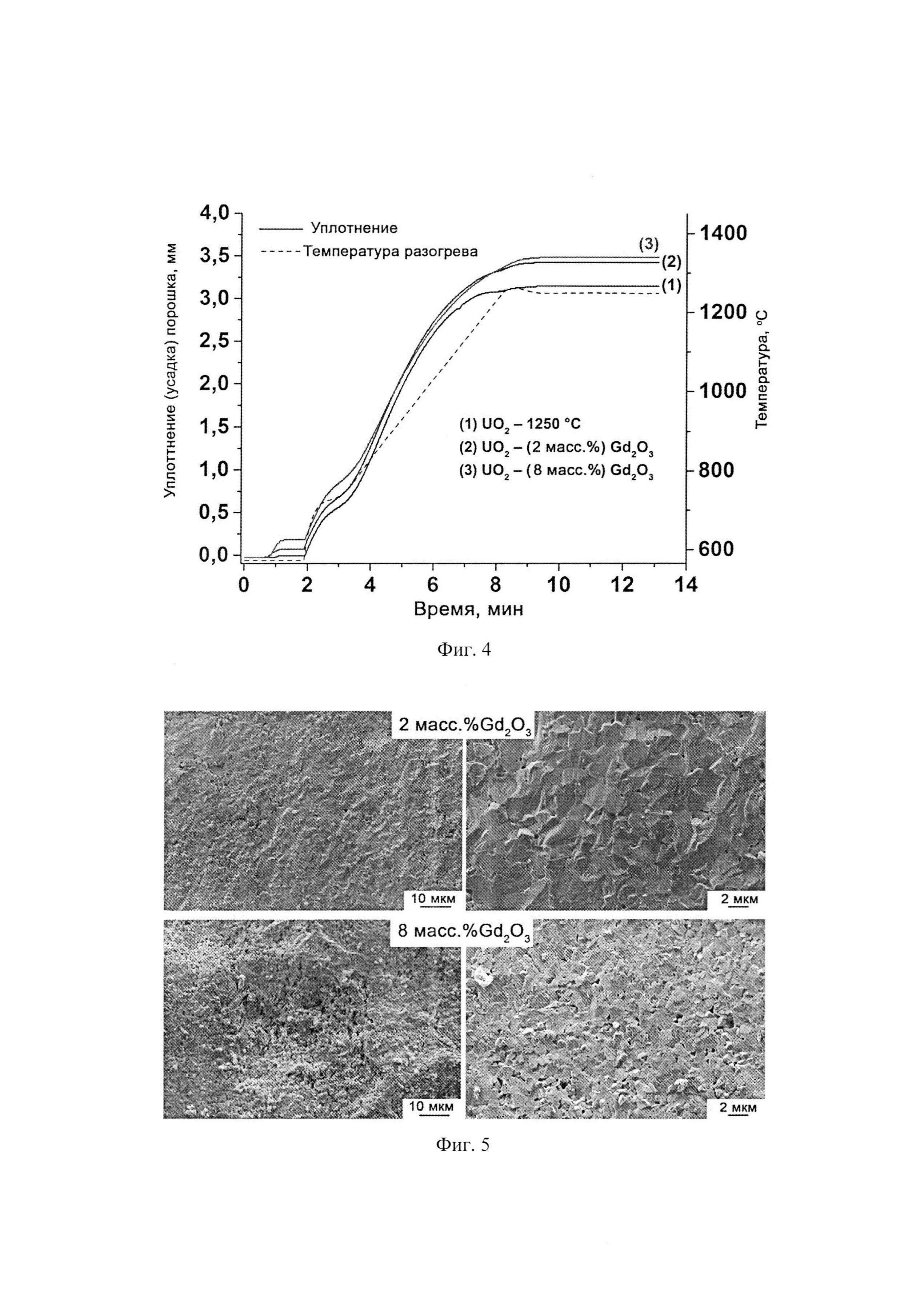

Формирование монофазной системы (U,Gd)O2 обеспечивает значительное (до 14%) уплотнение спекаемого порошка вне зависимости от количества добавки выгорающего поглотителя, по крайней мере, в интервале от 2 до 8 мас. %, как показано фиг. 4. Поскольку катионы Gd3+имеют меньший ионный радиус и плотность заряда, они активно диффундируют и замещают катионы U4+в структуре флюорита, что создает оптимальные условия для эффективного спекания системы. Образование твердого раствора (U,Gd)O2 в устойчивой фазе флюорита свидетельствует о максимальной эффективности спекания UO2-Gd2O3 и достижении наиболее высоких значений уплотнения.

Исследование микроструктуры (морфологии поверхности) спеченных образцов осуществляли методом растровой электронной микроскопии (РЭМ) с помощью прибора CarlZeissUltra 55 (Германия).

Микроструктура образцов UO2 керамики, полученных при различной температуре спекания, характеризуется плотной упаковкой консолидированных между собой частиц. Наблюдаются открытые поры, количество которых снижается с повышением температуры из-за роста зерна.

При введении добавки выгорающего поглотителя нейтронов Gd2O3 микроструктура UO2 керамики значительно изменяется: в спеченных образцах появляются структурные дефекты, размер которых зависит от относительного количества добавки.

Как представлено на фиг. 5, введение 2 мас. % добавки Gd2O3 приводит к образованию небольших дефектных областей в местах контактов частиц в виде межзеренных вкраплений. При введении 8 мас. % Gd2O3 формируются крупные дефекты, которые подобны неконсолидированным фрагментам образца. Также отчетливо видно, что с увеличением количества оксидной добавки выгорающего поглотителя нейтронов увеличивается межчастичная пористость керамики.

В целом обоснованное экспериментально содержание оксида гадолиния 2-8 мас. % в спекаемой порошковой смеси является оптимальным с точки зрения компромисса между стремлением к увеличению крупности зерна и необходимостью обеспечения механической прочности полученного изделия.

ЛИТЕРАТУРА

1. R. Manzel, W.O. Doerr, Manufacturing and irradiation experience with UO2/Gd2O3 fuel, Am. Ceram. Soc. Bull. 59 (1980) 1980.

2. K.W. Song, K. Sik Kim, J. Ho Yang, K. Won Kang, Y. Ho Jung, Mechanism for the sintered density decrease of UO2-Gd2O3 pellets under an oxidizing atmosphere, J. Nucl. Mater. 288 (2001) 92-99.

3. E.K. Papynov, O.O. Shichalin, A.Y. Mironenko, A.V Ryakov, I.V Manakov, P.V Makhrov, I.Y. Buravlev, I.G. Tananaev, V.A. Avramenko, V.I. Sergienko, Synthesis of High-Density Pellets of Uranium Dioxide by Spark Plasma Sintering in Dies of Different Types, Radiochemistry. 60 (2018) 362-370.

4. V. Tyrpekl, M. Naji, M. Holzhauser, D. Freis, D. Prieur, P. Martin, B. Cremer, M. Murray-Farthing, M. Cologna, On the Role of the Electrical Field in Spark Plasma Sintering of UO2+x, Sci. Rep.7 (2017) 46625.

5. M. Pijolat, C. Brun, F. Valdivieso, M. Soustelle, Reduction of uranium oxide U3O8 to UO2 by hydrogen, Solid State Ionics. 101-103 (1997) 931-935.

Реферат

Изобретение относится к области ядерной энергетики и может быть использовано для получения крупнозернистых топливных таблеток высокой ядерной чистоты с улучшенной и регулируемой микроструктурой, предназначенных для тепловыделяющих сборок атомных реакторов на тепловых нейтронах. Способ включает смешивание порошков диоксида урана и выгорающего поглотителя нейтронов оксида гадолиния, взятого в количестве до 8 мас. %. Полученную смесь подпрессовывают и спекают в вакууме при постоянном давлении прессования 60 МПа и соотношении О/U=2, соответствующем его значению в исходном порошке диоксида урана. Спекание проводят с помощью электроимпульсного разогрева до температуры 1200-1300°С со скоростью 100°С/мин и выдержкой при достигнутой максимальной температуре в течение 4,5-5,5 мин. Изобретение позволяет упростить способ. 2 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления керамического ядерного топлива с выгорающим поглотителем

Нитридное ядерное топливо и способ его получения

Комментарии