Фильтры, включающие частицы активированного угля, покрытые полидиаллилдиметиламмоний хлоридом (pdadmac), и способы их изготовления - RU2572884C2

Код документа: RU2572884C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к фильтрам для очистки воды и способам приготовления питьевой воды и конкретно к фильтрам для очистки воды, содержащим активированный уголь с полимерным покрытием, и способам их изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Жидкие загрязнители, в частности загрязняющие примеси в воде, могут включать различные элементы и композиции, такие как тяжелые металлы (например, свинец), микроорганизмы (например, бактерии, вирусы), кислоты (например, гуминовые кислоты) или любые загрязняющие примеси, указанные в Стандарте NSF/ANSI №53. Использованные здесь термины «микроорганизм», «микробиологические организмы», «микробный реагент» и «патоген» используются взаимозаменяемо. Использованные здесь эти термины относятся к разным типам микроорганизмов, которые можно охарактеризовать как бактерии, вирусы, паразиты, простейшие и микробы. В разных обстоятельствах эти примеси, как указано выше, можно удалить перед использованием воды. Например, во многих случаях медицинского применения и в производстве некоторых электронных компонентов требуется чрезвычайно чистая вода. В качестве более общего примера любые вредные загрязнители следует удалять из воды до ее потребления, т.е. при подготовке к потреблению. Хотя во многих промышленных/муниципальных системах обработки воды применяют фильтрование, эти фильтры могут не подходить по уровню активности и/или не достигать требуемого уровня активности в удалении примесей при получении безопасной для потребителя воды, например, в домашних и персональных фильтрах и при производстве питьевой воды. В результате постоянно нужны фильтры с улучшенной способностью удалять загрязняющие примеси.

Эти и другие объекты и преимущества, предлагаемые в вариантах настоящего изобретения, будут лучше понятны в свете следующего подробного описания в сочетании с рисунками.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному варианту, предлагается способ получения активированного угля с покрытием. Этот способ включает стадии получения частиц активированного угля размером примерно до 100 мкм и нанесение покрытия на частицы активированного угля путем распыления капель раствора катионного полимера на поверхность частиц активированного угля, причем раствор катионного полимера содержит примерно от 1 мас.% до примерно 15 мас.% катионного полимера и размер капель составляет примерно от 5 мкм до примерно 100 мкм.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Следующее подробное описание конкретных вариантов настоящего изобретения можно легче понять с помощью приведенных рисунков.

ФИГУРЫ 1A и 1B представляют микрофотографии, полученные методом масс-спектрометрии вторичных ионов (SIMS), на которых видна локализация ионов углеродных частиц и ионов катионного полимера соответственно после нанесения покрытия распылением на активированный уголь 12 мас.% раствора pDADMAC (полидиаллилдиметиламмоний хлорида) в виде капель размером 80-120 мкм;

ФИГУРЫ 2A и 2B представляют микрофотографии, полученные методом SIMS, на которых показана локализация ионов углеродных частиц и ионов катионного полимера соответственно, после распыления 4 мас.% раствора pDADMAC в виде капель размером 20 мкм на активированный уголь согласно одному или нескольким вариантам настоящего изобретения; и

ФИГ.3 представляет блок-схему способа изготовления покрытых частиц активированного угля согласно одному или нескольким вариантам настоящего изобретения.

Представленные на рисунках варианты являются по сути иллюстративными и не ограничивают заявленное изобретение. Кроме того, конкретные особенности этих рисунков и данного изобретения даны в подробном описании, которое позволит сделать их более наглядными и понятными.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты настоящего описания относятся к усовершенствованным фильтрам с углеродными частицами активированного угля, покрытыми катионным полимером, и к способам изготовления таких покрытых частиц активированного угля. Конкретно варианты настоящего описания относятся к нанесению покрытия из катионного полимера таким способом, который уменьшает вымывание покрытия. Использованный здесь термин «вымывание» означает удаление по меньшей мере части оболочки катионного полимера на углеродных частицах при подаче воды. Поскольку нужно получать очищенную питьевую воду, не желательно, чтобы вымываемый катионный полимер попадал в фильтруемую воду. Следовательно, предлагаемые способы оптимизируют однородность покрытия и его количество для минимизации его вымывания при сохранении активности в удалении микробных примесей.

Фильтры на основе активированного угля, которые описаны подробно ниже, работают индивидуально для удаления примесей, таких как тяжелые металлы, гуминовые кислоты и/или микроорганизмы, из жидкостей, либо их можно использовать при последовательном расположении для более эффективного удаления таких примесей и/или для достижения повышенного уровня очистки. Например, предлагаемые фильтры удовлетворяют стандарту EPA для микробиологических очистителей, в котором рекомендована логарифмическая степень уменьшения содержания (RT) бактерий на 6 логарифмических единиц и уменьшение содержания бактериофага MS2 на 4 логарифмические единицы. Водяные фильтры можно использовать в промышленности и торговле, а также для персональных потребителей, например для домашнего и личного применения. Водяной фильтр работает с разной арматурой, приспособлениями или компонентами, знакомыми специалистам в данной области.

Угольные фильтры могут содержать частицы активированного угля и включать различные подходящие композиции и структуры. В одном варианте угольный фильтр может представлять собой фильтрующий блок, содержащий частицы активированного угля или порошки, спрессованные в блочную структуру. Использованное здесь выражение «фильтрующий блок» означает смесь частиц фильтров, связанных вместе с образованием структуры, способной фильтровать жидкость, например воду, воздух, углеводороды и т.п. Такой фильтрующий блок может содержать частицы фильтра, частицы связующего и другие частицы или волокна для удаления конкретных примесей, таких как свинец, ртуть, мышьяк и т.п. Фильтрующий блок может быть различным по геометрии и параметрам потока. Одним из многих способов изготовления современных фильтрующих блоков является способ компрессионного формования литьевой полости с использованием электрического нагрева.

Альтернативно углеродный фильтр может представлять собой рыхлый слой углеродных частиц со связующим или без него. В другом варианте частицами активированного угля может быть пропитана любая среда, известная специалистам в данной области, например, нетканые материалы. Кроме того, фильтры по настоящему изобретению могут также включать другие фильтрующие системы, в том числе системы обратного осмоса, системы ультрафиолетового облучения, системы озонирования, ионообменные системы, системы электролиза в воде и другие системы обработки воды, известные специалистам в данной области. Кроме того, фильтры по настоящему изобретению могут включать предварительные фильтры, обернутые вокруг блоков фильтров для их защиты от забивки взвешенными частицами. Далее, фильтры по настоящему изобретению могут содержать систему индикации и/или блокирования, с тем чтобы указать пользователю оставшийся срок службы/емкость фильтра и перекрыть фильтр при оставшемся нулевом сроке службы/емкости.

Согласно нескольким примерам, частицы активированного угля в угольном фильтре могут быть разного происхождения, например, они могут быть из древесного угля, кокосового угля или их комбинаций. Годятся и другие источники, например уголь из лигноцеллюлозы. В некоторых вариантах желательно использовать смеси углеродных частиц для достижения нужного распределения частиц и пор по размерам. Например, преимущественно мезопористые древесные угли (размер пор 2-50 нм) можно смешать с преимущественно микропористыми кокосовыми углями (поры размером менее 2 нм). Примеры таких структур и композиций из частиц активированного угля предложены в патентах США №№7316323, 6852224, 6827854, 6783713, 6733827, 6565749, 6423224, 6290848 и публикаций США №№20080015611, 20070080103, 20040159596, 20040232065, 20040129617 и 20040164018, которые все включены здесь ссылками во всей полноте.

Использованное здесь выражение «средний размер частиц» означает диаметр частицы, меньше или больше которого имеют 50% из общего объема частиц. Этот средний размер частицы обозначен как Dv, 0.50. Хотя специалистам известны многие способы и приборы для фракционирования частиц по дискретному размеру, наиболее легким, наименее дорогостоящим и общим способом определения размера частиц и их распределения по размеру является просеивание. Альтернативным предпочтительным способом определения распределения по размерам является метод светорассеяния. Далее, выражение «диапазон частиц» определяет статистическое представление данного образца частиц, и его можно рассчитать следующим образом. Вначале средний размер частиц Dv, 0.50 рассчитывают, как описано выше. Затем аналогично определяют диаметр фракции частиц, которые составляют 10 мас.% от всех частиц (Dv, 0.10), и затем диаметр фракции частиц, которые составляют 90% объема всех частиц (Dv, 0.90). Тогда диапазон частиц равен (Dv, 0,10-Dv, 0,90)/Dv, 0.50. В одном варианте угольный фильтр может содержать частицы активированного угля со средним размером менее примерно 100 мкм, менее примерно 50 мкм, менее примерно 40 мкм, менее примерно 37.5 мкм или менее примерно 35 мкм. Кроме того, частицы фильтра могут иметь диапазон от примерно 1.8 или менее, примерно 1.5 или менее, примерно 1.4 или менее и примерно 1.3 или менее.

Кроме того, активированный уголь может демонстрировать объем мезопор от примерно 0.5 мл/г м до примерно 0.7 мл/г м, и общий объем пор от примерно 1 мл/г м до примерно 1.5 мл/г м. Более того, в одном примере активированный уголь может иметь мезопоры с диаметром от примерно 2 нм до примерно 50 нм, размер частиц примерно 30 мкм и диапазон от примерно 1 до примерно 1.6 или от примерно 1.3 до примерно 1.4. Использованный здесь термин «мезопора» относится к поре внутри образца шириной или диаметром 2-50 нм (или эквивалентно 200-500 А). Использованное здесь выражение «объем мезопор» относится к объему всех мезопор.

Согласно одному или нескольким вариантам, частицы активированного угля могут быть покрыты катионным полимером. Примеры катионных полимеров для применения в данном изобретении выбирают из следующей группы: поли(N-метилвиниламин), полиаллиламин, полиаллилдиметиламин, полидиаллилметиламин, полидиаллилдиметиламмоний хлорид (pDADMAC), полидиаллилдиметиламмоний трифторметансульфонат (pDADMAT), полидиаллилдиметиламмоний нитрат (pDADMAN), полидиаллилдиметиламмоний перхлората (pDADMAP), поливинилпиридиний хлорид, поли(2-винилпиридин), поли(4-винидпиридин), поливинилимидазол, поли(4-аминометилстирол), поли(4-аминостирол), сополимер поливинил(акриламиддиметиламинопропилакриламида), сополимер поливинил(акриламиддиметиламиноэтилметакрилата), полиэтиленимин, полилизин, дендримеры DAB-Am и РАМАМ, полиаминоамиды, полигексаметиленбигуанид, полидиметиламинэпихлоргидрин, аминопропилтриэтоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-триметоксисилилпропил-N,N,N-триметиламмоний хлорид, бис(триметоксисилилпропил)амин, хитозан, закрепленный крахмал, продукт алкилирования полиэтиленимина метилхлоридом, продукт алкилирования полиаминоамидов эпихлоргидрином, катионный полиакриламид с катионными мономерами, диметиламиноэтилакрилатметилхлорид (AETAC), диметиламиноэтилметакрилатметилхлорид (METAC), акриламидопропилтриметиламмоний хлорид (APTAC), метакриламидопропилтриметиламмоний хлорид (MAPTAC), диаллилдиметиламмоний хлорид (DADMAC), ионены, силаны и их смеси. Предпочтительно выбирать катионные полимеры из группы, состоящей из: полиаминоамидов, полиэтиленимина, поливиниламина, полидиаллилдиметиламмоний хлорида (pDADMAC), полидиметиламин-эпихлоргидрина, полигексаметиленбигуанида, поли-[2-(2-этокси)-этоксиэтил-гуанидиний)] хлорида.

Хотя для нанесения покрытия можно использовать многие катионные полимеры, катионный полимер может представлять собой полиаллилдиметиламмоний хлорид (pDADMAC), один или в комбинации с одним или несколькими катионными полимерами. Раствор катионного полимера может содержать примерно 1-15 мас.% катионного полимера или примерно 2-8 мас.% катионного полимера или конкретно примерно 2 мас.% катионного полимера. После сушки pDADMAC может составлять примерно 1-4 мас.% или примерно 2 мас.% угля, покрытого pDADMAC. Кроме того, было установлено, что молекулярная масса полимера pDADMAC, которая зависит отчасти от степени полимеризации DADMAC, влияет на эффективность покрытия полимером pDADMAC Например, было найдено, что полимер pDADMAC со среднемассовой молекулярной массой (Mw) до примерно 200000 г/моль и среднечисленной молекулярной массой (Mn) до примерно 100000 г/моль более эффективен по сравнению с полимером pDADMAC с Mw от примерно 300000 г/моль до примерно 500000 г/моль полимера и Mn от примерно 150000 г/моль до примерно 300000 г/моль. При более длинной полимерной цепи существует более высокая вероятность образования излишнего покрытия полимером pDADMAC на поверхности частиц угля, что может привести к его вымыванию.

Кроме того, угольные фильтры могут включать органические связующие, неорганические связующие или их комбинации. Одним из примеров подходящего связующего является полиэтиленовый связующий. Кроме того, хотя угольный фильтрующий блок эффективно удаляет все виды примесей, все же может быть желательно использовать дополнительную композицию для удаления тяжелых металлов. Например, высокоэффективным адсорбентом свинца является аморфный силикат титана (ATS). Здесь рассматриваются и другие подходящие компоненты для удаления тяжелых металлов. Рассматривается также возможность применения дополнительных компонентов, таких как ионообменные смолы, дополнительные сорбенты или их комбинации.

Следующие варианты, например, как показано на ФИГ.3, относятся к усовершенствованным способам нанесения катионного покрытия на частицы активированного угля. Как заявлено выше, частицы активированного угля могут иметь разные размеры в зависимости от примесей, которые необходимо удалять. В одном варианте частицы активированного угля имеют средний размер до примерно 100 мкм или от 20 мкм до 80 мкм или от примерно 30 мкм до 40 мкм. Использованный здесь термин «средний размер частиц» относится к среднему диаметру по всему объему частиц. Частицы активированного угля можно покрыть раствором катионного полимера путем капельного распыления на поверхность частиц активированного угля. Капли могут быть размером от примерно 5 мкм до примерно 100 мкм или примерно от 15 мкм до примерно 55 мкм или примерно от 20 мкм до примерно 30 мкм. При уменьшении размера капель катионное покрытие распределяется на частицах активированного угля более равномерно и однородно, что уменьшает вымывание катионного полимера.

На ФИГУРАХ 1A-2B показаны сравнительные микрофотографии покрытых частиц активированного угля, полученные методом масс-спектрометрии вторичных ионов (SIMS). На ФИГУРАХ 1A-1B и 2A-2B частицы активированного угля имеют средний размер 35 и 36 мкм соответственно. На ФИГУРАХ 1A-2B показаны покрытые частицы активированного угля, полученные распылением 12 мас.% раствора pDADMAC в виде капель размером 80-120 мкм (ФИГУРЫ 1A и 1B), и микрофотографии покрытых частиц активированного угля, полученных распылением 4 мас.% раствора pDADMAC в виде капель размером 20 мкм (ФИГУРЫ 2A и 2B) согласно одному или нескольким вариантам настоящего изобретения. На ФИГУРАХ 1A и 1B изображение слева представляет собой карту распределения ионов, характерных для угольных частиц, а изображение справа представляет собой карту распределения хлорид-ионов, характерных для полимера. Как показано на ФИГУРАХ 1A-1B, область угольных частиц (ФИГ.1A) обнаруживает очень слабое соответствие с областью полимера (ФИГ.1B), которая указывает на присутствие полимера. В отличие от этого ФИГУРЫ 2A и 2B показывают тесное соответствие между локализацией угля (ФИГ.2A) и полимера (ФИГ.2B). Оба набора фотографий демонстрируют область размером 500×500 мкм и представляют несколько разных микрофотографий обоих образцов покрытого угля. Раствор катионного полимера может содержать любой подходящий растворитель, известный специалистам в данной области, например воду, алкиловый спирт или их комбинацию. При разбавлении раствора катионного полимера подвижность полимера возрастает, что приводит к расширению пространства для полимерных цепей и усилению роли механизма связывания катионного полимера с частицами активированного угля. При разбавлении также возрастает время распыления, что приводит к большему времени пребывания в миксере, таким образом увеличивая степень присоединения катионного полимера. При увеличении степени присоединения катионного полимера уменьшается вымывание катионного полимера.

Для нанесения покрытия катионного полимера распылением рассматриваются разные устройства и механизмы реакции. Например, частицы угля можно поместить в любой подходящий реакционный сосуд, например в лопастной миксер, в реактор со стационарным или подвижным слоем, в реактор с кипящим слоем и т.п. Для загрузки катионного полимера реакционный сосуд следует соединить или связать с устройством для распыления спрея. Например, реакционный сосуд может иметь распылительное сопло, которое позволяет распылять катионное покрытие внутрь реакционного сосуда. Время распыления может варьироваться от примерно 30 с до нескольких часов в зависимости от количества введенного раствора катионного полимера и нужного количества покрытия на частицах активированного угля. Одним из подходящих промышленных вариантов является лопастной миксер Littleford FM-130 с распылительным соплом. Хотя существует много систем для нанесения распылением, совместимых с соплом в реакционном сосуде, подходящим промышленным устройством является пневмораспылитель SUN 13 от Spraying Systems. Другие подходящие промышленные аппараты включают распылители SUE 15 и SUE 25 от Spraying Systems. Аппарат SUN 13 является распылителем с внутренним смешением раствора, в котором катионное покрытие и воздух, который разбрызгивает жидкий раствор на капли, смешиваются внутри распылительного сопла. Промышленные аппараты SUE 15 и SUE 25 являются распылителями внешнего смешения, в которых воздух и раствор катионного полимера смешиваются после выхода из сопла. Стадию нанесения покрытия можно проводить при давлении воздуха в сопле примерно 60-90 фунт/кв.дюйм. Кроме того, стадию нанесения покрытия можно проводить при давлении жидкости в сопле примерно 20-90 фунт/кв.дюйм. Давление в реакционном сосуде равно или близко к 1 атмосфере. Фактически во время подачи спрея сосуд можно держать открытым на воздух, чтобы избежать повышения давления внутри него.

После нанесения покрытия частицы активированного угля можно высушить. В одном варианте покрытые частицы активированного угля можно высушить в том же реакторе, в котором наносили покрытие. Например, лопастной миксер можно поместить в рубашку таким образом, что в нем будет можно проводить вакуумную сушку. Здесь рассмотрены атмосферный или открытый сушильный шкаф, циркуляционная сушилка или другие подходящие варианты. Рассмотрены разные температуры сушки и продолжительности операции. Например, сушку можно проводить при температуре, достаточной для достижения температуры продукта примерно 50-150°C или 70-100°C или примерно 80°C. Длительность сушки можно варьировать, например, от примерно 30 мин до примерно 3 ч. В одном примере сушку можно проводить при температуре примерно 80°C в течение примерно 3 ч или меньше. Как установлено заявителями, если длительность сушки и температуры не регулировать, то под действием температуры может происходить декватернизация четвертичного полимера в третичное состояние, что приведет к уменьшению заряда катиона и выделению летучего побочного продукта, например метилхлорида.

Как показано выше, заявители установили, что устойчивость pDADMAC по меньшей мере частично зависит от температуры. В результате адсорбции pDADMAC на гранулированном угле образуется катионный полиэлектролит на преимущественно гидрофобной поверхности, что может создать нестабильное состояние, особенно при повышенных температурах. В результате pDADMAC может подвергаться декватернизации с потерей заряда и превращением четвертичного полимера в третичный с образованием побочных продуктов, например метилхлорида. Как установили заявители, замена хлорид-иона в pDADMAC на ненуклеофильный противоион может препятствовать этой реакции и таким образом повысить термическую стабильность покрытия из катионного полимера. Хотя здесь рассмотрены разные противоионы, например, нитраты и перхлораты, противоион может включать, например, трифторметансульфонат вместо хлорида. Декватернизация pDADMAT менее вероятна при высоких температурах.

Для выяснения связи между температурой и стабильностью заряда провели опыты по определению заряда на угле в результате адсорбции pDADMAC методом обратной ионообменной ВЭЖХ с УФ детектированием. Частицы угля помещают в небольшой картридж и присоединяют в качестве колонки к стандартной ВЭЖХ колонке. Хлоридный противоион четвертичного азота в pDADMAC замещается бромидом, который в свою очередь замещается сульфатом, и его анализируют по отношению к стандартному бромиду. Заряд от pDADMAC затем можно рассчитать с использованием эквивалентного заряда %, описанного ниже.

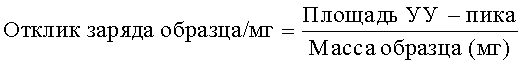

% зарядового эквивалента для pDADMAC определяют следующим образом:

где стандартный фактор отклика (Станд. RF) на все стандартные вколы представляет собой

(Бромидный стандарт в расчете на 40 мг-эквивалент покрытого углерода). Отклик заряда образца равен

Значение «% станд. pDADMAC» равно либо «2», либо «0.5» в зависимости от того, анализируют угольный порошок с покрытием или фильтр, содержащий уголь с покрытием, соответственно.

В двух примерах опытов, приведенных ниже в таблице 1, образцы угля с нанесенным покрытием pDADMAC обработали с параллельными образцами при 80°C, 120°C и 160°C в течение 3 ч в вакууме. На уголь нанесли полимер из расчета 2 мас.% и получили реально 1.8 мас.%. Затем определяли заряд образцов методом обратной ионообменной ВЭЖХ по отношению к стандартному бромиду. Полученный заряд рассчитали как % зарядового эквивалента pDADMAC, как показано выше. Как показано ниже в таблице 1, в контрольном опыте получили % зарядового эквивалента pDADMAC равный 1.81. Как следует из таблицы 1, не обнаружено заметной разницы между образцами, обработанными при 80°C и 120°C; однако примерно при 160°C теряется более 50% заряда, что приводит к значениям 0.81 и 0.72 в опытах 1 и 2 соответственно.

Как показано выше, при повторном увлажнении угля с нанесенным покрытием часть катионного полимера может вымываться. Было установлено, что вымывание связано частично со степенью покрытия, т.к. «излишне покрытые» частицы активированного угля (т.е. содержащие количество полимера, превышающее емкость поверхности угля) вымываются в большей степени. Разбавление раствора катионного полимера и минимизация размера капель улучшает показатель вымывания и однородность покрытия. Например, описанные выше способы нанесения катионного полимера уменьшают вымывание катионного полимера по меньшей мере на 60% и в следующих вариантах уменьшают вымывание катионного полимера по меньшей мере на 90% по сравнению с другими традиционными способами нанесения покрытия.

ПРИМЕРЫ

Описанный ниже экспериментальный способ имеет целью нанести 2.0 мас.% раствора FL4440 (pDADMAC) на гранулированный активированный уголь RGC, что предполагает концентрацию твердого полимера 36% в растворе исходного L4440 (pDADMAC).

Исходные вещества загрузили в отдельные сосуды: 18.9 кг воды квалификации USP и 1.1 кг препарата Floquat FL4440 поместили в резервуар для смешения и 20.0 кг гранулированного активированного угля RGC добавили в лопастной миксер Littleford FM-130D. Раствор полимера перемешивают в течение 5 мин, затем давление повышают до 20-25 фунт/кв.дюйм и раствор подают в миксер FM-130D через пневмораспылитель SUE 15, в котором давление воздуха составляет 60-90 фунт/кв.дюйм. В этих условиях распыления распылитель SUE15 подает раствор в виде капель размером 20 мкм. Во время стадии нанесения активированный уголь RGC перемешивают при скорости вращения мешалки примерно 80 об/мин при комнатной температуре. Когда подачу раствора заканчивают, миксер EM-130D откачивают и в рубашку миксера подают сжатый водяной пар под давлением для повышения температуры в рубашке примерно до 140°С, причем продолжают перемешивание угля RGC и во время сушки, с тем чтобы поддерживать заданную температуру продукта примерно 80°С. Когда температура продукта указывает на то, что продукт сухой, его выгружают из миксера и помещают в фильтр, например в блок фильтров.

В одном примере варианта изготовления блока фильтров миксер заполняли смесью порошков, состоящей на 45% из угля с нанесенным покрытием, на 36% из активированного кокосового угля от SAI Inc., на 3% из адсорбента свинца ATS от Calgon Carbon и на 16% из полиэтиленового связующего. Часть этой смеси поместили в формы и нагревали пропусканием электрического тока через уголь при энергии 8000 Дж. Полученный блок подвергли сжатию с усилием 166 фунт/кв.дюйм. Полученные блоки заложили в картриджи фильтров водной очистки и протестировали по стандарту EPA на микробиологическую очистку. Блоки продемонстрировали логарифмическую степень очистки RT от бактерий в 7.05 логарифмических единиц и логарифмическую степень очистки от бактериофага MS2 в 4.79 логарифмических единиц. Напротив, когда тот же опыт проводили с использованием энергии 16000 кДж, отмечали разрушение полимера и в результате потерю активности RT по отношению к бактериофагу MS2 и бактериям. Конкретно, средняя степень очистки RT от бактерий составила 4.46 логарифмических единиц, а степень очистки от MS2 упала до 1.33.

Следует также отметить, что термины типа «предпочтительно», «в целом», «обычно», «желательно» и «типично» не используют здесь для ограничения объема заявленного изобретения или для придания такого смысла, что некоторые особенности являются критическими, достаточными или даже важными для структуры или функций заявленного изобретения. Более того, эти термины просто используют для обозначения альтернативных или дополнительных особенностей, которые можно использовать или не использовать в конкретном варианте настоящего изобретения.

После прочтения подробностей изобретения со ссылкой на его конкретные варианты станет очевидно, что возможны модификации и вариации без отклонения от объема изобретения, определяемого прилагаемой формулой. Более конкретно, хотя некоторые варианты настоящего изобретения названы здесь предпочтительными и особенно имеющими преимущества, показано, что нет необходимости ограничивать настоящее изобретение этими предпочтительными вариантами изобретения.

Все документы, процитированные в подробном описании изобретения, включены в соответствующей части ссылками; цитирование любого документа не следует воспринимать, как свидетельство того, что это предшествующий уровень техники для настоящего изобретения. В той степени, в которой любое значение или определение термина в данном документе противоречит любому другому значению или определению термина в цитируемом документе, значение или определение данного термина в данном документе будет руководящим.

В то время как конкретные варианты настоящего изобретения были проиллюстрированы и описаны, специалистам в данной области будет очевидно, что можно внести различные изменения и модификации, не отклоняясь от сущности и объема данного изобретения.

Реферат

Изобретение относится к фильтрам для очистки воды, содержащим активированный уголь с полимерным покрытием, и способам их изготовления. Способ получения активированного угля с покрытием включает получение частиц активированного угля со средним размером примерно до 100 мкм и нанесение покрытия на частицы активированного угля путем распыления капель раствора катионного полимера на поверхность частиц активированного угля, причем раствор катионного полимера включает от примерно 2 до примерно 4 мас.% катионного полимера, размер капель составляет от примерно 15 до примерно 55 мкм, при этом катионный полимер содержит полидиаллилдиметиламмоний хлорид (pDADMAC), имеющий среднемассовую молекулярную массу (Mw) до примерно 200000 г/моль и среднечисленную молекулярную массу (Мn) до примерно 100000 г/моль. Изобретение обеспечивает получение фильтров с улучшенной способностью удалять загрязняющие примеси. 3 н. и 13 з.п. ф-лы, 5 ил., 2 табл.

Формула

получение частиц активированного угля со средним размером примерно до 100 мкм; и

нанесение покрытия на частицы активированного угля путем распыления капель раствора катионного полимера на поверхность частиц активированного угля, причем раствор катионного полимера включает от примерно 2 до примерно 4 мас.% катионного полимера, размер капель составляет от примерно 15 до примерно 55 мкм,

причем катионный полимер содержит полидиаллилдиметиламмоний хлорид (pDADMAC), имеющий среднемассовую молекулярную массу (Mw) до примерно 200000 г/моль и среднечисленную молекулярную массу (Мn) до примерно 100000 г/моль.

нанесение покрытия на частицы активированного угля путем распыления капель раствора катионного полимера на поверхность частиц активированного угля, где раствор катионного полимера содержит от примерно 1 мас.% до примерно 8 мас.% катионного полимера, где размер частиц варьируется от примерно 15 мкм до примерно 55 мкм и где катионный полимер содержит полидиаллилдиметиламмоний хлорид (pDADMAC).

покрытие частиц активированного угля путем распыления капель раствора катионного полимера на поверхность частиц активированного угля, где раствор катионного полимера содержит от примерно 1 мас.% до примерно 8 мас.% катионного полимера, где размер частиц варьируется от примерно 5 мкм до примерно 100 мкм и где катионный полимер содержит полидиаллилдиметиламмоний хлорид (pDADMAC); и

сушку частиц активированного угля с покрытием при температуре от примерно 50°C до примерно 150°C.

Документы, цитированные в отчёте о поиске

Фильтры с улучшенной проницаемостью и возможностями удаления вирусов

Комментарии