Способ получения слоистого композита углерод - дисульфид молибдена - RU2777083C1

Код документа: RU2777083C1

Чертежи

Описание

Изобретение относится к способу получения композита синтетического дисульфида молибдена с углеродом, который может быть использован для промышленного производства электродных масс натрий-ионных батарей, смазочных материалов, осмотических мембран для нефтехимии.

Дисульфид молибдена часто является компонентом композиционных материалов с улучшенной прочностью и низким коэффициентом трения. Такие материалы используются в критически важных компонентах, например, в авиационных двигателях. Антифрикционные свойства дисульфида молибдена превосходят свойства графита, а в композитах дисульфид молибдена и графит вещества проявляют синергетическое взаимодействие и усиливают положительные свойства друг друга.

Дисульфид молибдена может использоваться для создания осмотических мембран, пропускающих молекулы определенного размера, например, в качестве генератора тока при осмосе между пресной и соленой водой. Синтетический дисульфид молибдена используется в качестве катализатора для удаления соединений серы на нефтеперерабатывающих заводах.

Тонкие двумерные пленки из MoS2 толщиной в один атом, являющиеся проводниками, рассматриваются как перспективный материал для производства диодов, высокочастотных детекторов, выпрямителей, транзисторов и других элементов твердотельной электроники. По свойствам MoS2 попадает в один ряд с таким известным двумерным материалом как графен, поэтому их композиты имеют перспективы для использования.

Слоистые композиты, такие как графен и дисульфид молибдена MoS2, являются многообещающими материалами для эффективного хранения и высвобождения ионов натрия в натрий-ионных аккумуляторах (НИА). В них углеродные структуры способствуют увеличению объемной емкости материала и улучшению проводимости, обеспечиваемой за счет регулирования объемного расширения сульфида молибдена в процессе проводимости.

MoS2 представляет собой слоистый дихалькогенид переходного металла, в котором гексагональные слои Mo расположены между двумя слоями S. Сильная ковалентная связь характеризует взаимодействия Mo-S, в то время как слои серы между собой связаны слабыми ван-дер-ваальсовыми взаимодействиями. Это приводит к выраженной слоистости материала, наподобие графита, но с другой последовательностью укладки. В результате этого представляет интерес использование MoS2 в аккумуляторных батареях в качестве отрицательного электрода, состоящего из слоев дихалькогенида переходного металла, находящихся в объеме проводящего материала, в частности, нанопластин или нановолокон углерода. Так, было подтверждено, что сочетание углеродных нанотрубок, графена или проводящих полимеров с MoS2 является эффективным подходом не только для увеличения производительности НИА за счет увеличения поперечного переноса ионов, но и для повышения стабильности и снижения механического напряжения НИА во время циклирования при высоких скоростях разряда/заряда за счет изменения объема материала.

Изобретение, раскрытое в пат. CN №111276679, опубл. 12.06.2020, относится способу получения композитного материала с трехмерной проводящей структурой для отрицательного электрода НИА на основе углеродных нанотрубок, погруженных в слой композита углерод - частицы сульфида молибдена - азот.

Способ получения композитного материала включает следующие этапы. Сначала 0,5-4,0 г/л порошка многослойных углеродных нанотрубок диспергируют в деионизированной воде с помощью ультразвуковой обработки в течение 1-3 часов. Затем добавляют поливинилпирролидон, молибдат натрия, тиомочевину и мочевину и перемешивают при скорости вращения 200-400 об./мин в течение 3-6 часов. Массовое отношение молибдата натрия к поливинилпирролидону и тиомочевине составляет 1:1-7:1-5, а массовое отношение тиомочевины к мочевине и углеродным нанотрубкам составляет 10-70:1:1-5.

После этого смесь переносят в реактор гидротермального синтеза из политетрафторэтилена с кожухом из нержавеющей стали и проводят гидротермальную реакцию в течение 12-36 часов при 180-220°C. После завершения реакции полученный продукт охлаждают в печи, извлекают, промывают 3-8 раз этиловым спиртом и деионизированной водой и сушат в вакууме при 60-80°C в течение 10-12 часов. Для карбонизации полученный продукт загружают в кварцевую лодочку и помещают в трубчатую печь, заполненную газообразным аргоном, нагревают до 500-800°С со скоростью 2-5°С/мин и выдерживают в течение 2-5 часов. На последнем этапе проводят охлаждение композита до комнатной температуры в печи.

В результате получают композитный материал с хорошей кристалличностью. Диаметр композитных наночастиц сульфида молибдена, легированного азотом, составляет 50-100 нм. Проводимость и структурная стабильность позволяет использовать композит при плотности тока 1 A/г. Так, после 100 циклов удельная емкость достигает 380-430 мА⋅ч/г, после 1000 циклов удельная емкость составляет 230 мА⋅ч/г. При плотности тока 100 мА/г после 500 циклов удельная емкость сплава составляет 180 мА⋅ч/г.

Недостатком известного способа является использование поливинилпирролидона в качестве стабилизатора и диспергатора, который может давать примеси в композите тем самым изменяя его характеристики, а также дорогостоящих нанотрубок, что увеличивает себестоимость материала. Помимо этого, длительность гидротермальной реакции также оказывает влияние на стоимость конечного продукта.

Применение природных возобновляемых источников углерода для получения анодных материалов для ЛИА и НИА позволяет существенно снизить себестоимость таких батарей.

Так, известен композитный электродный материал из углеродных нановолокон, сульфида молибдена, углеродных наносфер на основе бактериальной целлюлозы [пат. CN №110844939, опубл. 28.02.2020]. Предложенный способ получения композита включает несколько стадий. В конкретном примере реализации изобретения на первом этапе сначала многократно промывают гидрогель бактериальной целлюлозы в деионизированной воде для удаления примесей с удалением избытка воды из гидрогеля. Далее готовят раствор молибдата натрия, тиомочевины, глюкозы и Н2О при комнатной температуре в соответствии с массовым соотношением 9:11,6:16:360 и вымачивают в нем бактериальную целлюлозу в течение 30 минут, чтобы бактериальная целлюлоза полностью впитала раствор. Полученный гидрогель помещают в реактор и проводят гидротермальный синтез в течение 15 часов при 220°С. После охлаждения реактора, продукт извлекают и сушат в течение 18 часов. Для получения анодного материала MoS2/углеродные наносферы/аэрогель из углеродных нановолокон проводят карбонизацию в трубчатой печи, нагревая до 800°С со скоростью 3°С/мин в атмосфере аргона, в течение 2 часов. В результате получают композитный анодный материал, имеющий трехмерную структуру и высокую электронную проводимость, не требующий добавления проводящих агентов или адгезивов.

Недостатками известного способа являются наличие длительной стадии подготовки бактериальной целлюлозы, ее себестоимость и специфичность. Помимо этого, в известном способе в качестве источника углерода дополнительно использована глюкоза, что также повышает себестоимость продукта.

В пат. CN №109273679, опубл. 25.01.2019, в качестве источника углерода для получения углеродного композитного материала с MoS2 предложено использовать биомассу растения - водного гиацинта. Способ осуществляют следующим образом. Сначала готовят в деионизированной воде при нормальной температуре и перемешивании раствор молибдата натрия с концентрацией 0,7-3,0 ммоль/мл и добавляют в него тиоацетамид CH3C(S)NH2 в концентрации 2,0-8,0 ммоль/мл. Из водного гиацинта готовят биомассу и после инкубации этанолом помещают в раствор молибдата натрия и тиоацетамида. Смесь переносят в реактор и проводят гидротермальное окисление при температуре 160-200°С в течение 12-24 ч. После продукт реакции промывают, сушат и получают композитный MoS2/углеродный материал. На следующем этапе навеску гидрохлорида допамина C8H11NO2⋅HCl из расчета 2,5-5 мг/мл растворяют в деионизированной воде, пропитывают раствором материал, полученный на этапе 1, и проводят полимеризацию допамина в течение 12-24 часов на водяной бане при температуре 80-100°C. После полимеризации продукт остужают, промывают и сушат. На последнем этапе композитный материал прокаливают в течение 2-6 часов в инертной атмосфере азота или аргона при 500-800°C и получают в процессе вулканизации углеродный композитный материал MoS2/С с полимерным покрытием допамина со структурой ядро-оболочка. Содержание MoS2 в готовом продукте составляет 60-70%.

К недостаткам можно отнести специфичность источника углерода - растения гиацинта, который не всегда является доступным сырьем, так как произрастает в определенных широтах, и наличие стадии приготовления из него биомассы, что требует дополнительного оборудования, а также использование для полимеризации допамина. Все это повышает себестоимость конечного продукта.

По технической сущности и химическому составу наиболее близким аналогом является изобретение, описанное в пат. CN №106910884, опубл. 30.06.2017. Источником углерода для получения указанного композита является хлопковое волокно, что существенно снижает стоимость производства так как хлопок производится в больших количествах и является доступным материалом. Композитный материал готовят в несколько этапов. Сначала готовят раствор, включающий источник молибдена (молибдат аммония (NH4)2MoO4 и/или молибдат натрия Na2MoO4), источник серы (тиокарбамид (тиомочевина) NH2CSNH2) и источник органического углерода (крахмал (C6H10O5)n, сахароза C12H22O11 или лимонная кислота C6H8O), из расчета, что концентрация ионов молибдена в готовом растворе составляет 0,0001-5 моль/л, при этом мольное отношение Mo/S/C равно 1:(1-10):(1-20). Затем полученный раствор смешивают с волокнами хлопка, поддерживая массовое соотношение Мо/хлопковое волокно 1:1-40, переносят в закрытый реактор и проводят гидротермальное окисление в течение 2-72 ч при температуре 100-300°C и давлении 2-30 МПа. Готовый продукт после центрифугирования промывают, подвергают термообработке в течение 0,5-10 часов при 500-1000°C и получают композит сульфид молибдена/углерод.

Полученный композитный материал на основе сульфида молибдена и углерода представляет собой упорядоченную структуру узлов MoS2 на поверхности полых углеродных микротрубок, диаметром 10-20 мкм.

Основным недостатком полученного композита является суммарная длительность процесса 82 часа. Помимо этого, для его получения необходим дополнительный источник углерода, что способствует росту себестоимости конечного продукта.

Исходя из уровня техники, была поставлена задача упростить способ получения композита, содержащего дисульфид молибдена и углерод, источником которого является дешевый возобновляемый природный материал с возможностью уменьшения себестоимости получения материалов для внедрения в промышленность. Задача решалась за счет уменьшения длительности процесса и избавления от сложного аппаратурного оснащения гидротермального синтеза.

Вискоза вырабатывается из древесной целлюлозы, обработанной химическими средствами. Вискозное волокно получают химико-технологической переработкой целлюлозы по так называемому вискозному методу. Это волокно состоит из гидрат-целлюлозы, которая химически идентична природной целлюлозе, но из-за изменений в физико-химической структуре, имеет лучшую реакционноспособность.

Техническим результатом заявляемого изобретения является более быстрое, менее энергозатратное и технически несложное получение слоистого композита углерод - дисульфид молибдена с использованием широко доступного продукта многотоннажного производства.

Указанный технический результат достигают получением слоистого композита углерод - дисульфид молибдена с использованием в качестве исходного источника углерода вискозного волокна, которое перед карбонизацией при температурах 630-950°С пропитывают аммонием

молибденовокислым (NH4)6Mo7O24⋅4H2O, а после волокно подвергают

сольвато-термической обработке в растворе тиомочевины. Поэтапная обработка вискозного волокна, с одной стороны, позволяет химически сформировать кристаллы дисульфида молибдена внутри углеродной слоистой структуры, при этом они мелкие, что может давать меньшие объемные расширения в процессе встраивания натрия при использовании композита в анодном материале НИА. С другой стороны, использование

(NH4)6Mo7O24⋅4H2O и тиомочевины снижает температуру карбонизации с

1000 до 950°С, а сольвато-термическая обработка упрощает технологическое оформление способа.

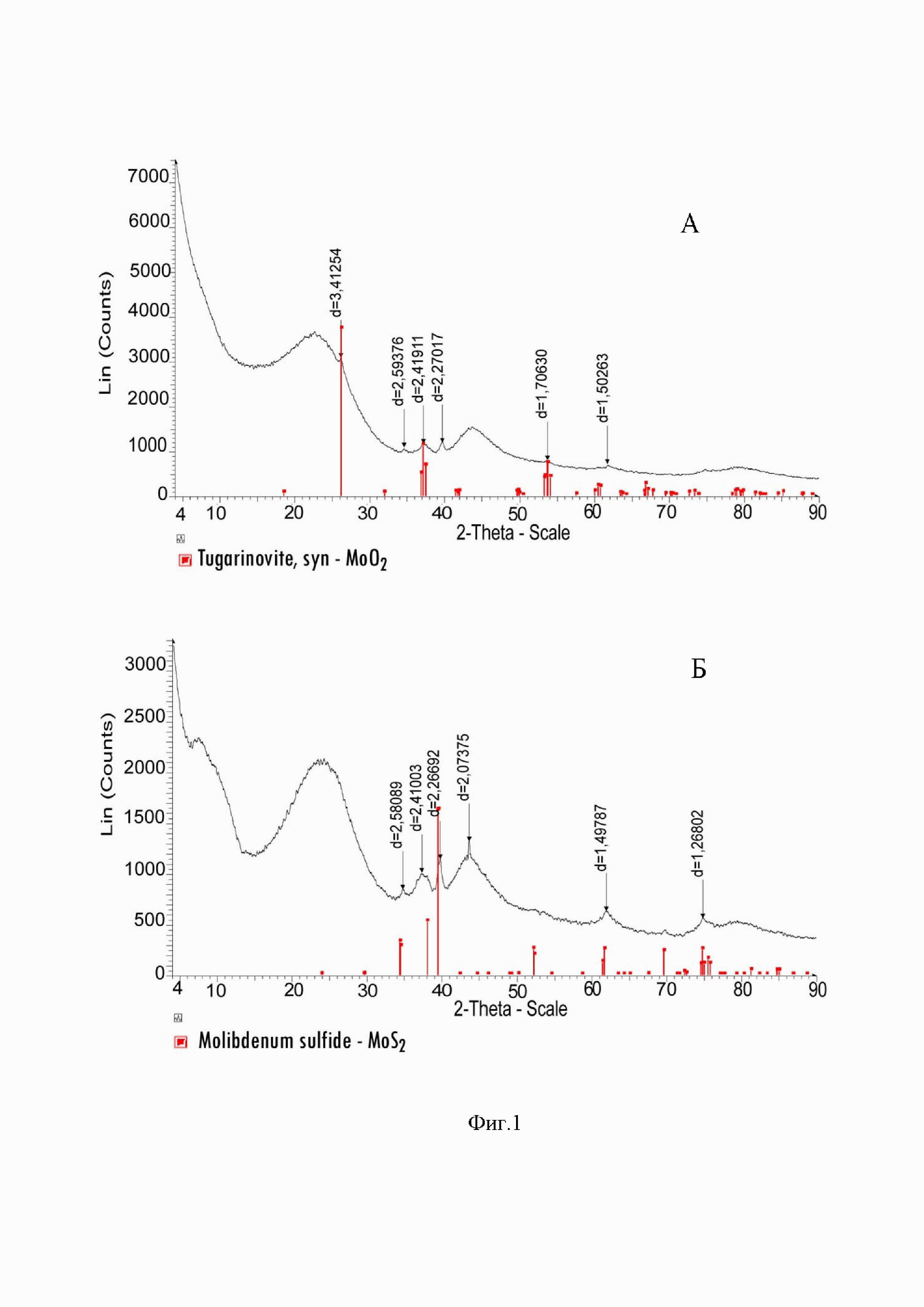

Заявляемый способ проиллюстрирован на графике - Фиг.1. Рентгенограммы образцов с температурой карбонизации 950°С до (А) и после (Б) сольвато-термической обработки тиомочевиной.

Заявляемый в настоящем изобретении способ осуществляли следующим образом. Промышленное вискозное волокно промывали последовательно 0,1 н HCl и деионизированной водой. Методом пропитки на волокно наносили соль молибдена. Для этого навеску 10 г волокна пропитывали 10 мл раствора аммония молибденовокислого 4-водного (хч)

(NH4)6Mo7O24⋅4H2O с концентрацией, соответствующей определенному

весовому соотношению Mo/C, которое составляло 0,013-0,039. После обработки волокно сушили на воздухе для удаления несвязанной воды. Карбонизацию проводили в трубчатой печи в атмосфере аргона при скорости подъема температуры 3-10°С/мин с выдержкой при 220°С, 280°С и 350°С в течение не менее 15 минут при каждой температуре. Указанные

температурные значения соответствовали зонам, где протекают процессы дегидратации, деполимеризации, декарбонилирования, декарбоксилирования целлюлозы. Затем проводили непосредственно карбонизацию волокна в течение не менее 15 минут при конечной температуре, которую достигали со скоростью 3-10°С/мин в диапазоне 500-1050°С. Для получения композита синтетического дисульфида молибдена с углеродом, после карбонизации проводили сольвато-термическую обработку в растворе тиомочевины при соотношении карбонизированное волокно / тиомочевина = 1/1-10 и температуре 60-90°С в течение 4 часов. После продукт промывали деионизированной водой, сушили на воздухе.

Согласно данным электронной микроскопии, структура волокна сохраняется при всех температурах карбонизации и при последующей сольвато-термической обработке тиомочевиной.

Для анализа состава полученных заявляемым способом слоистых композитов синтетического дисульфида молибдена с углеродом использовали метод рентгеновской фотоэлектронной спектроскопии. Привязку спектров проводили по С1s-линиям углеводородов, энергия которых равна 285,0 эВ. Картины дифракции рентгеновских лучей (XRD) показывают, что после карбонизации появляются два широких пика при ≈

23° и 42°. При этом, в образцах после карбонизации проявляются пики, соответствующие соединениям Мо: до 950°С пики МоО2, а при 1050°С и

1300°С карбидов Мо. При сольвато-термической обработке в растворе

тиомочевины пики соответствующие окиси молибдена исчезают, а появляются пики, соответствующие сульфиду молибдена. Данный факт отражен на Фиг.1, на котором представлены рентгенограммы образца с температурой отжига 950°С до и после обработки тиомочевиной.

Профили рентгеновского рассеяния были получены методом широкоуглового рентгеновского рассеяния и могут быть аппроксимированы суммой лоренцианов и фонового рассеяния I0(2θ) в виде полинома четвертой степени от 1/2θ, отражающего вклады в спектр фонового рассеяния (за счет

малоуглового рассеяния, рассеяния на неупорядоченных атомах, рассеяния молекулами воздуха и других факторов). Во всех экспериментальных дифрактограммах можно выделить пики (002), (10), (004), (11), характерные для турбостратных мультислойных нанографенов с максимумами соответственно вблизи 2θ: 23, 42, 49 и 80°. В аппроксимациях композитов, полученных при 630°C и 950°C, можно выделить γ-пик, который отвечает рассеянию на алифатических боковых цепочках и/или на алициклических кольцах на краях углеродных слоев, и/или малоугловому рассеянию на близко расположенных частицах. Дополнительные узкие компоненты при 2θ ~ 26, 32, 37, 40, 62, 75° в аппроксимации могут быть отнесены к рассеянию на нанокристаллитах оксида молибдена и карбидов молибдена. При температурах больше 9500C доля неупорядоченных атомов (а также групп атомов) в образце растет.

Средний латеральный размер малых упорядоченных областей в углеродных слоях, а также среднюю толщину упакованных стопок таких областей в композитах оценивали с помощью уравнения Шеррера соответственно с K равным 1,84 по параметрам лоренциана, отнесенного к пику (10) и с коэффициентом K равным 0,9 по параметрам лоренциана, отнесенного к пику (002). Среднее межатомное расстояние в упорядоченных областях углеродного каркаса и среднее межслоевое расстояние в их стопках были определены с помощью выражения Брэгга, используя угловые положения максимумов лоренцианов, отнесенных пикам (10) и (002). Среднее число слоев М в стопках упорядоченных областей определяли из выражения М=Lc/d+1.

Наблюдаются отличия структурных параметров углеродного каркаса в композитах, полученных при разных температурах карбонизации. Упорядоченные углеродные области в композитах, полученных при температурах до 630°C, характеризуются средним латеральным размером 0,8-1 нм. Композиты, полученные при температурах от 950°C и выше, имеют значительно более протяженные упорядоченные участки углеродной сетки. Следует отметить, что расстояние между упорядоченными углеродными областями во всех образцах, кроме композита, полученного при 630°C, значительно превосходит межслоевое расстояние в турбостратном углероде. Этот факт может свидетельствовать о наличии в межслоевом пространстве указанных образцов функциональных групп, связанных с углеродной сеткой, или же атомов и молекул внедрения. Расстояние между углеродными слоями в зависимости от температуры карбонизации уменьшается в образцах от 360 до 630°C, а от 950 до 1300°C - увеличивается.

Оценку пористости полученных заявляемым способом композитов дисульфида молибдена с углеродом проводили на анализаторе удельной поверхности и пористости. Перед измерениями образцы дегазировали в вакууме при 423 K в течение 24 ч, а в качестве адсорбтива использовали газы Kr и Ar (при температуре 77К).

Изменения структурных параметров в зависимости от температуры коррелируют с изменением удельной поверхности образцов. При повышении содержания молибдена, степень выгорания углерода незначительно уменьшается, а удельная поверхность композита заметно растет. Кроме температуры на структуру углеродного каркаса сильное влияние оказывает дополнительное допирование композита серой. При сольвато-термической обработке композитов раствором тиомочевины межслоевые расстояния увеличиваются, что можно связать с внедрением атомов серы. Следует отметить, что несмотря на использование в синтезе как на стадии карбонизации, так и при сольвато-термической обработке соединений, содержащих атомы азота, присутствие азота в композитах, в пределах чувствительности методов, не обнаружено.

Примеры конкретного осуществления способа получения слоистого композита приведены ниже.

Пример 1.

Навеску вискозного волокна 10 г, после предварительной обработки в растворе 0,1 н HCl, как описано в общей части, заливали 10 мл 7,2 % раствора аммония молибденовокислого четырехводного, выдерживали не менее 15 минут, и высушивали на воздухе. Весовое соотношение Mo/C составило 0,039. Карбонизацию проводили как описано выше в атмосфере аргона при скорости подъема температуры 3-10°С/мин с выдержкой при 220°С, 280°С и 350°С в течение не менее 15 минут. Конечная температура карбонизации составила 630°С, при которой образец был выдержан в течение 15 минут. После карбонизации проводили сольвато-термическую обработку в 1,25% растворе тиомочевины. Навеску молибденсодержащего композита 1 г погружали в раствор тиомочевины и выдерживали при температуре 75°С в течение 4 часов.

Для указанного композита методом РФЭ был проанализировано содержание элементов. Сольвато-термическая обработка существенно не изменила содержание кислорода и углерода, изменения коснулись содержания молибдена, которое уменьшилось с 1,2 ат.% до 0,6 ат.%. После сольвато-термической обработки появились валентные состояния молибдена и серы, соответствующие сульфиду молибдена.

Пример 2.

Навеску вискозного волокна 10 г, после предварительной обработки в растворе 0,1 н HCl, как описано в общей части, заливали 10 мл 4,6 % раствора аммония молибденовокислого четырехводного, выдерживали не менее 15 минут, и высушивали на воздухе. Весовое соотношение Mo/C составлило 0,013. Карбонизацию проводили как описано выше при конечной температуре карбонизации 950°С. После карбонизации проводили сольвато-термическую обработку в 1,25% растворе тиомочевины. Навеску молибденсодержащего композита 1 г погружали в раствор тиомочевины и выдерживали при температуре 75°С в течение 4 часов.

Пики на спектрах РФЭ соответствуют линиям углерода, молибдена, серы. После сольвато-термической обработки появились валентные состояния молибдена и серы, соответствующие сульфиду молибдена. Средний латеральный размер малых упорядоченных областей в углеродных слоях составил 3,02 нм со средним межслоевым расстоянием в их стопках равным 0,397 нм.

После сольвато-термической обработки удельная площадь поверхности составила 4,7 м2/г. Следует отметить, что до сольвато-термической обработки удельная площадь поверхности составляла 87 м2/г, а объем микропор 0,012 см3/г. Это свидетельствует, что дисульфид молибдена заполнил поры карбонизированного волокна.

Реферат

Изобретение относится к технологии получения слоистого композита дисульфида молибдена с углеродом, который может быть использован для промышленного производства электродных масс натрий-ионных аккумуляторов (НИА), смазочных материалов, осмотических мембран для нефтехимии. Слоистый композит углерод-дисульфид молибдена получают с использованием в качестве исходного источника углерода вискозного волокна, которое пропитывают раствором аммония молибденовокислого четырехводного (NH4)6Mo7O24⋅4H2O,высушивают, карбонизируют при температурах 630-950°С с выдержкой при 220°С, 280°С и 350°С в течение не менее 15 мин при каждой температуре, а после волокно подвергают сольвато-термической обработке в растворе тиомочевины NH2CSNH2 при температуре 75°С в течение 4 ч с последующей сушкой. Поэтапная обработка вискозного волокна, с одной стороны, позволяет химически сформировать мелкие кристаллы дисульфида молибдена внутри углеродной слоистой структуры, что может давать меньшие объемные расширения при встраивании натрия при использовании композита в анодном материале НИА. С другой стороны, использование молибдата аммония и тиомочевины снижает температуру карбонизации с 1000 до 950°С, а сольвато-термическая обработка упрощает технологическое оформление способа. Получение композита вышеописанным способом позволяет сохранить структуру волокна. 1 ил., 2 пр.

Комментарии