Устройство и способ выработки энергии на целлюлозном заводе - RU2399709C2

Код документа: RU2399709C2

Чертежи

Описание

Устройство относится к котлу-утилизатору отработанного щелока, содержащему систему циркуляции воды/пара, имеющую пароперегреватели и промежуточные пароперегреватели, и топку, предназначенную для сжигания отработавшего щелока для получения горячих топочных газов и включающую в себя верхнюю часть, через которую проходят топочные газы. Система циркуляции воды/пара соединена с паровой турбиной, содержащей ступень высокого давления и ступень среднего давления. Перегревание для получения острого пара и промежуточный перегрев пара выполняются посредством использования конструкции, при которой коррозия может быть уменьшена.

На заводах по производству технической целлюлозы химикаты для варки, используемые в процессе варки целлюлозы, регенерируют из отработанного щелока, например из черного щелока при сульфатной варке, посредством сжигания щелока в утилизационном котле или по отдельности, или вместе с другими «отработанными» потоками. Процесс сжигания является экзотермическим, и высвобожденную энергию рекуперируют в виде перегретого пара под давлением. Энергию пара рекуперируют в паровой турбине в виде электрической энергии и пара с разными давлениями для технологических нужд. Сульфатная варка, в результате которой получают черный щелок, представляет собой преобладающий способ варки целлюлозы и используется здесь для описания изобретения. Изобретение может быть применено на различных типах заводов по производству технической целлюлозы и в других технологических процессах. Несмотря на то что термин «черный щелок» обычно используется в контексте сульфатной варки, он также используется здесь для обозначения всех типов отработанных щелоков.

Традиционно энергию вырабатывают на целлюлозном заводе посредством сжигания черного щелока в котле-утилизаторе и сжигания древесных отходов и коры во вспомогательном котле. Кора древесного сырья и органическое вещество образованного черного щелока вместе обычно обеспечивают удовлетворение всей потребности целлюлозного завода в энергии. Если на целлюлозном заводе требуется больше энергии, может быть закуплено дополнительное топливо. Дополнительное топливо сжигают вместе с древесной корой во вспомогательном котле. Например, сжигание в печи для обжига извести может быть осуществлено посредством нефтепродукта или природного газа. В настоящее время выработка энергии часто происходит следующим образом: (i) котел-утилизатор и вспомогательный котел, в котором кору, полученную на заводе, сжигают, обеспечивают получение перегретого пара высокого давления; (ii) полученный пар подают к одной или нескольким паровым турбинам с противодавлением, и пар, выходящий из турбины, обеспечивает теплоту для завода; и (iii) турбина и генератор, соединенный с ней, дают электричество, необходимое для завода. Электричество обычно вырабатывается посредством турбины с противодавлением, имеющей один или несколько отборов пара. Используемое противодавление составляет 3-6 бар (абсолютного давления), и давление отбираемого пара составляет 8-16 бар (абсолютного давления). Выработка электричества также может быть осуществлена посредством конденсационной турбины или посредством конденсационной ступени в паровой турбине, следующей за ступенью с противодавлением.

Древесина содержит небольшие количества калия (K) и хлора (Cl). Данные элементы остаются в черном щелоке во время варки. Они могут попадать в черный щелок также посредством подпиточных химикатов или посредством внутренних соединений внутри завода. В котле-утилизаторе данные элементы обогащают летучую золу и повышают коррозионную активность топочного газа особенно в пароперегревателе.

Коррозионная активность хлора и калия повышается при повышении температуры. Коррозионная активность хлора и калия определяет верхний предел температуры пара, генерируемого в котле-утилизаторе. Данный предел для температуры перегретого пара, как правило, составляет от 400°С до 490°С в зависимости от содержания хлора и калия. При использовании специальных материалов или щелоков, имеющих очень низкое содержание Cl и K, достигаемое или естественным путем, или посредством отвода летучей золы, или посредством процесса удаления Cl и K, использовали температуру пара, составляющую до 520°С. Поскольку коррозионная активность хлора и калия, как правило, требует поддержания сравнительно низкой температуры перегретого пара, давление пара также является низким. Данные температурные ограничения приводят к получению малого количества энергии из теплоты, вырабатываемой в котле-утилизаторе, по сравнению с обычными энергетическими котлами, в которых в качестве топлива используется уголь, природный газ или мазут.

Предельные значения температуры, составляющие от 400°С до 490°С и 520°С, предусмотренные для температуры пара в котле-утилизаторе, не столь строго обязательны в случае коры, источником которой являются бревна, но летучая зола, получающаяся при сжигании коры в котле для сжигания коры, может также содержать хлор и калий. Поскольку содержание серы в коре очень низкое, хлор вступает в реакцию с металлами в котле для сжигания коры, что, в свою очередь, может привести к коррозии пароперегревателя. Калориметрический расход в случае коры также значительно ниже, чем в случае потока черного («отработанного») щелока, вследствие значительно меньшего массового расхода. Это зависит от выхода целлюлозы при варке целлюлозы и от количества коры в древесине, из которой изготовлена целлюлоза.

В WO 03/104547 и в соответствующей опубликованной заявке США 2005/0252458 раскрыта система, предназначенная для повышения температуры и давления перегретого пара, произведенного в утилизационной котельной установке целлюлозного завода, таким образом, что не возникает никакой коррозии или интенсивность коррозии сохраняется на приемлемых уровнях. В WO 03/104547 и в соответствующей опубликованной заявке США 2005/0252458 раскрыта система, в которой котел-утилизатор предусмотрен по меньшей мере с одной камерой, имеющей стенки, образованные из труб с водяным охлаждением, соединенных с системой циркуляции воды/пара, предусмотренной в котле-утилизаторе. Внутреннее пространство камеры предусмотрено с теплообменником для конечного перегрева пара, образованного в котле-утилизаторе, при этом теплообменник соединен с пароперегревателями котла. Нагрев камеры осуществляют посредством сжигания топлива таким образом, что гарантируются не вызывающие коррозию условия в камере пароперегревателя. Топливо может представлять собой газ, образованный посредством газификации биомассы. Основной признак данной системы заключается в том, что предусмотрена по меньшей мере одна камера для сжигания, соединенная с котлом-утилизатором для обеспечения конечного перегрева пара, произведенного в пароперегревательной секции котла-утилизатора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Здесь раскрыта система, предназначенная для увеличения выхода мощности при выработке энергии на целлюлозном заводе таким образом, чтобы можно было свести к минимуму проблемы, связанные с коррозией. Раскрытая система должна обеспечить повышение выработки, например, полного электрического кпд котла-утилизатора и паровой турбинной установки.

Признаком раскрытой системы является то, что система циркуляции пара/воды, предусмотренная в котле-утилизаторе, предусмотрена с промежуточным пароперегревателем, предназначенным для промежуточного перегрева пара, поступающего из части высокого давления турбины.

Промежуточный пароперегреватель содержит первую часть и вторую часть, при этом первая часть расположена в потоке топочного газа, образованного в топке котла-утилизатора, и первая часть соединена с каналом для выпуска пара части высокого давления турбины.

Котел-утилизатор предпочтительно предусмотрен с по меньшей мере одной камерой, подобной описанной в вышеупомянутой публикации WO 03/104547 на имя тех же авторов изобретения, которая полностью включена в данную заявку путем ссылки. Количество камер может быть больше одной, например может быть равно двум. Вторая часть промежуточного (-ых) пароперегревателя (-ей) находится во внутреннем пространстве камеры. Вторая часть промежуточного (-ых) пароперегревателя (-ей) соединена с первой ступенью промежуточного перегревателя и с турбиной, предпочтительно с каналом для впуска пара части среднего давления турбины. Камера содержит средство для сжигания топлива и по меньшей мере один выпускной канал, предназначенный для выпуска топочных газов и подачи их к котлу-утилизатору. Топочные газы из камеры могут быть или смешаны с топочными газами из основной топки при высокой температуре, или топочные газы из камеры могут проходить по предназначенному для них пути в атмосферу. Если данный путь является независимым от пути основного потока топочных газов, топочные газы из камеры после очистки могут быть использованы, например, для сушки целлюлозы и т.д., в основном для тех же целей, что и газы, получающиеся при сжигании природного газа.

Внутреннее пространство камеры также может быть предусмотрено с пароперегревателем для конечного перегрева пара, образованного в котле-утилизаторе. В соответствии с другим вариантом осуществления конечный перегрев и промежуточный перегрев осуществляются в разных камерах. В целях иллюстрации в дальнейшем описана только одна камера, но камера может быть реализована в виде множества камер.

В соответствии с системой, раскрытой здесь, промежуточный пароперегреватель, предназначенный для промежуточного перегрева пара из турбины, предусмотрен с обеспечением его соединения с котлом-утилизатором. Острый пар получают в пароперегревательной секции котла-утилизатора, и затем он расширяется в ступени высокого давления турбины до 250-400°С. Пар выпускается из ступени высокого давления турбины и возвращается в котел, где осуществляется повышение его температуры в промежуточном пароперегревателе до 450-600°С, предпочтительно до 520-560°С. Предпочтительно промежуточный перегрев пара осуществляется в двух ступенях. Первая ступень промежуточного пароперегревателя находится в обычной пароперегревательной секции котла-утилизатора. В данной первой ступени пар, расширенный в турбине, подвергается промежуточному перегреву посредством топочных газов, образованных в топке котла-утилизатора, как правило, до 450-540°С, предпочтительно до 450-500°С. Частично подвергнутый промежуточному перегреву пар направляется во вторую ступень промежуточного перегревателя, в котором он окончательно подвергается промежуточному перегреву до 480-600°С, предпочтительно до 490-560°С.

Система также может быть такой, что острый пар из вспомогательного котла более низкого давления или из системы рекуперации теплоты или подается в ступень высокого давления паровой турбины между каналом подачи острого пара и выпускным каналом турбины, или смешивается с паром из ступени высокого давления турбины до того, как пар поступит в промежуточный пароперегреватель. Для этой части пара промежуточный пароперегреватель представляет собой ступень окончательного перегрева. Смешивание может также происходить в промежуточном пароперегревателе, если температура паров, подлежащих смешиванию, приблизительно одинаковая.

Подвергнутый промежуточному перегреву пар направляется из второй ступени промежуточного пароперегревателя в ступень среднего давления турбины, в которой он расширяется до достижения противодавления. Если турбина имеет конденсационную часть, то пар расширяется до давления конденсации, частично или полностью.

В соответствии с одним вариантом осуществления системы, раскрытым здесь, котел-утилизатор предусмотрен с двумя промежуточными пароперегревателями, один из которых предназначен для промежуточного перегрева пара из части высокого давления, предусмотренной в турбине, а другой предназначен для промежуточного перегрева пара из первой промежуточной части турбины. Таким образом, паровой цикл должен содержать два промежуточных пароперегревателя. Это требует высокого давления пара, как в паровых циклах энергосистем общего пользования. Котлы-утилизаторы отличаются от энергетических котлов конструкцией, необходимой для предотвращения коррозии в сильно нагреваемых частях пароперегревателя и промежуточного (-ых) пароперегревателя (-ей). Если в паровом цикле имеются два промежуточных пароперегревателя, каждый промежуточный пароперегреватель предпочтительно имеет две ступени, подобные описанным выше. Кроме того, в данном случае пар из вспомогательного котла или из системы рекуперации теплоты может быть смешан с холодным паром, поступающим в промежуточный пароперегреватель.

Система позволяет сначала нагревать пар, отбираемый из ступени высокого давления турбины, в части промежуточного пароперегревателя, находящейся в обычной пароперегревательной секции котла-утилизатора, до такой степени, что высокотемпературная коррозия по существу не происходит, до температуры ниже 500°С, и после этого пар подвергают промежуточному перегреву на конечной стадии до температуры 480-600°С, оптимально до 490-560°С, в камере для сжигания, которая служит в качестве последней ступени промежуточного пароперегревателя. Топливо, сжигаемое для последней ступени промежуточного (-ых) пароперегревателя (-ей), таково, что оно не вызывает высокотемпературной коррозии.

Камеру пароперегревателя, предназначенную для конечной стадии промежуточного перегрева пара, отбираемого из турбины высокого давления, предпочтительно нагревают посредством сжигания топлива таким образом, что гарантируются не вызывающие коррозию условия в камере пароперегревателя. Топливо может представлять собой газ, полученный посредством газификации биомассы. Коррозии нагреваемых поверхностей можно избежать посредством дополнительного сжигания сернистого топлива. Кроме того, очистка газа перед сжиганием в камере пароперегревателя гарантирует не вызывающие коррозию условия при более высоких температурах. Вместо газа, полученного из биомассы, могут быть использованы другие виды топлива, например природный газ, сжиженный нефтяной газ, разжиженная биомасса, метанол и т.д. Критерием для топлива являются не вызывающие коррозию свойства в условиях, характерных для камеры.

Сгорание топлива в камере обычно является полным при оптимизированном количестве избыточного воздуха, но стехиометрические или понижающие условия также возможны, если это предпочтительно. Предпочтительным вариантом осуществления является сжигание топлива при большом количестве избыточного воздуха для получения имеющего высокую температуру воздуха для горения для основной топки. Само сжигание может быть ступенчатым, но поток топочных газов, образованный в камере, имеет большую долю избыточного воздуха. При данной опции поток топочных газов направляется в основную топку через несколько отверстий, которые могут быть расположены на разной высоте.

Стенки камеры пароперегревателя выполнены в виде теплопередающих поверхностей с водяным охлаждением, которые соединены с основной системой циркуляции воды/пара, предусмотренной в котле-утилизаторе, посредством соединительных труб для поступающей смеси воды/пара и воды и выходящей смеси воды/пара и воды. Таким образом, теплопередающие поверхности образуют часть основной водяной системы котла-утилизатора. Основная водяная система и, следовательно, водяная система камеры пароперегревателя может представлять собой систему с естественной циркуляцией, или с принудительной циркуляцией, или с так называемой однопроточной циркуляцией, при этом система, упомянутая последней, является типовой для наибольших давлений пара/воды. В котлах с естественной циркуляцией это означает то, что охлаждающая вода подается по стоякам из барабана вниз к коллекторам, служащим для «питания» стенок камеры или камер, и смесь воды и пара от данных стенок скапливается и подается в барабан. Камера может иметь отдельные собственные стенки, но часть стенок камеры или часть стенок камер может быть общей с «обычной» частью котла-утилизатора.

В соответствии с другим вариантом осуществления системы, раскрытым здесь, внутреннее пространство камеры дополнительно предусмотрено со средством передачи тепла от топочных газов, образованных в камере, пару, проходящему в теплообменных средствах. Теплообменные средства служат в качестве последней ступени пароперегревателя для пара, образованного в пароперегревательной секции котла-утилизатора. Подвергнутый окончательному перегреву пар подается в турбину.

Система обеспечивает возможность нагрева пара, образованного в котле-утилизаторе, в обычных теплопередающих секциях, например в экономайзерах, испарительном пучке парового котла и пароперегревателях котла-утилизатора, до такой степени, что по существу не происходит высокотемпературной коррозии, то есть до температуры ниже 540°С, оптимально до 480-520°С, и после этого пар подвергается конечному перегреву до 500-600°С, оптимально до 520-560°С, в камере для сжигания, которая служит в качестве последней ступени пароперегревателя. Утилизационная котельная установка может быть предусмотрена с одной или несколькими последними ступенями пароперегревателя (камерами).

Источником щелока, сжигаемого в котле-утилизаторе, могут быть все типы процессов варки целлюлозы, в которых используются все типы волокнистого сырья. Свободный от серы отработанный щелок или щелок с почти нулевым содержанием Cl и K обеспечивает особое преимущество, поскольку он обеспечивает возможность использования высокого давления в системе водяного охлаждения топки и использования высокой температуры острого пара и температуры подвергнутого промежуточному перегреву пара уже в основном потоке топочных газов. Например, при сжигании свободного от серы щелока наибольшие температуры пара могут быть в основном потоке топочных газов. Свободный от серы отработанный щелок образуется, например, при процессе натронной варки и при процессе натронно-антрахиноновой варки.

Предпочтительное местоположение камеры - это передняя стенка, которая расположена напротив стенки с закругленным ребром (“bullnose” wall), но камера может быть образована также на боковых стенках или в виде одной камеры, или в виде нескольких камер. Место или места расположения камеры или камер могут быть предусмотрены в любом месте в вертикальном направлении относительно обычной части котла, при этом ограничение обусловлено только циркуляцией охлаждающей воды.

Нагрев камеры пароперегревателя для обеспечения последней стадии перегрева пара из котла-утилизатора осуществляется посредством сжигания топлива. Горелка или горелки для топлива расположены в верхней части камеры, в нижней части камеры или на стенках камеры. Камера также может быть расположена горизонтально, при этом наиболее предпочтительно разместить горелку или горелки на одной торцевой стенке камеры.

Система циркуляции воздуха для горения, предусмотренная для камеры пароперегревателя, представляет собой часть системы циркуляции воздуха для горения, предусмотренной для котла-утилизатора. Она может также иметь отдельную систему циркуляции воздуха с собственным воздушным вентилятором, соединительными каналами между вентилятором и горелкой (-ами) и любым необходимым оборудованием для регулирования потока воздуха для горения.

Топочные газы из камеры пароперегревателя направляются в котел-утилизатор, предпочтительно во впускной канал основного пароперегревателя, где они смешиваются с основным потоком топочных газов, поступающим из топки. Также возможны другие места расположения соединительных элементов для газа, такие как вся зона от нижней части топки до впускного канала экономайзера. Соединение для отходящего газа, предусмотренное в стенке котла, предпочтительно содержит более одного отверстия, и одна возможность состоит в создании системы сжигания в камере таким образом, что избыточный воздух для горения подается в камеру. Данный воздух нагревается в камере, и затем он поступает вместе с топочными газами из камеры в основную топку для использования его в системе сжигания в основной топке. При данной опции предпочтительное решение требует наличия двух камер на противоположных стенках, предпочтительно на передней и задней стенках. В этом случае первый пароперегреватель и последний промежуточный пароперегреватель могут быть расположены в отдельных камерах. Потоки газа из камер могут проходить через несколько отверстий, которые расположены на нескольких уровнях высоты. Отверстия могут иметь управляющие устройства для регулирования местоположения выходящей смеси топочных газов и воздуха, которые обеспечивают возможность регулирования независимо от того, используются ли топочные газы из камеры для нагрева острого пара или пара из промежуточного пароперегревателя. Если последний пароперегреватель и последний промежуточный пароперегреватель расположены в одной и той же камере, система управления может быть использована для регулирования температур пара как таковая или как часть всей системы управления.

В раскрытой системе давление и рабочая температура пара, отбираемого из части высокого давления, предусмотренной в турбине, повышаются посредством двухступенчатого промежуточного пароперегревателя, и пар, подвергнутый, таким образом, промежуточному перегреву, расширяется в части (частях) среднего давления турбины, в результате чего вырабатывается больше электричества, то есть вырабатывается большая мощность посредством теплоты, рекуперируемой и возвращаемой пару.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

Далее изобретение будет описано более подробно со ссылкой на прилагаемый чертеж, на котором проиллюстрирован один вариант осуществления изобретения.

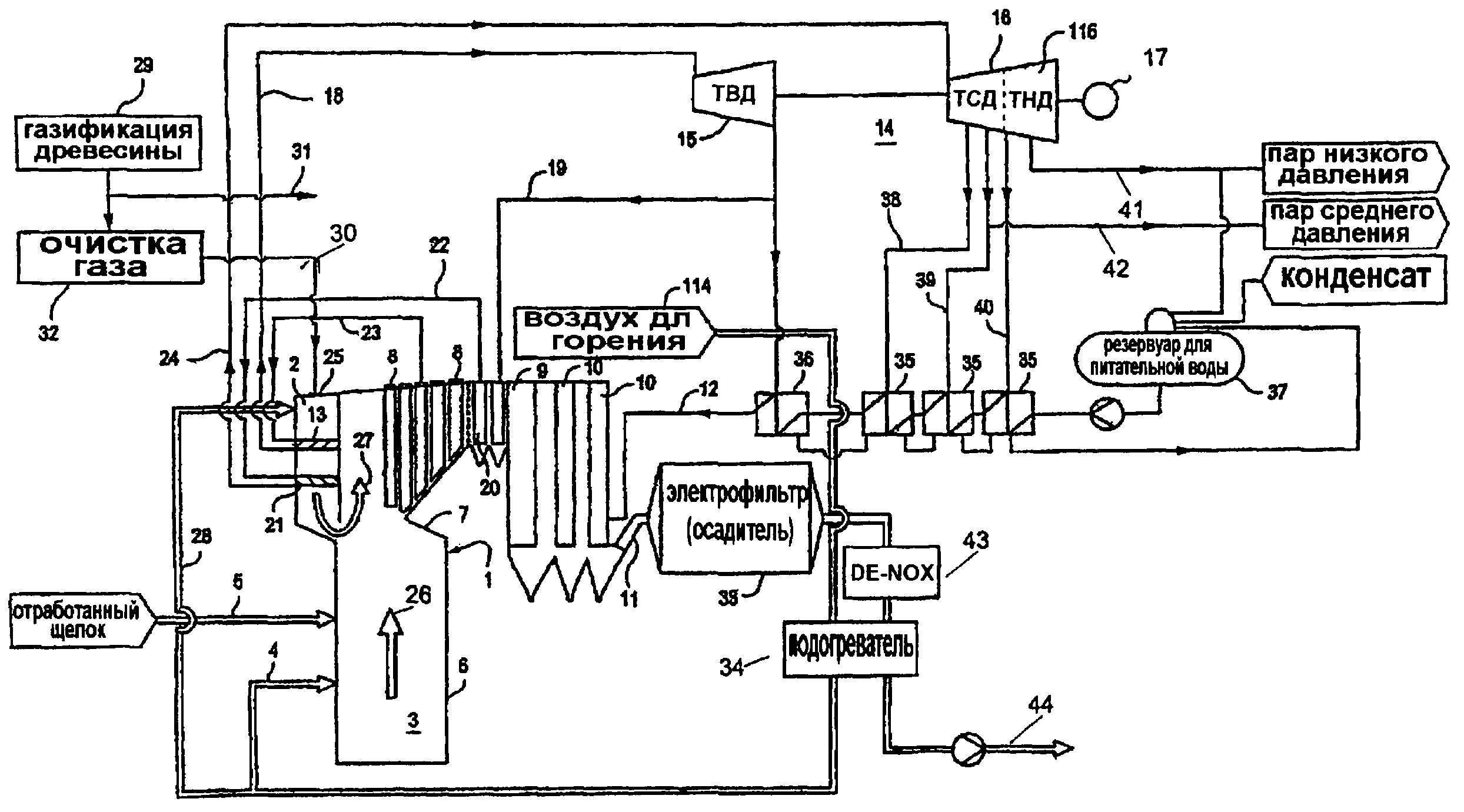

Чертеж представляет собой принципиальную схему котла-утилизатора на целлюлозном заводе с сульфатной варкой технической целлюлозы.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖА

Чертеж показывает топку 3 типового котла-утилизатора 1, такого как котел-утилизатор для процесса сульфатной варки целлюлозы, используемый для сжигания черного щелока, имеющий конструкцию, образованную из стенок 6 из труб с водяным охлаждением. Смесь воды и пара, полученная таким образом, подвергается перегреву в обычных пароперегревателях 8, расположенных частично в экране «передней части» над топкой. В пароперегревателях 8 происходит рекуперация теплоты топочных газов 26, образованных во время сжигания черного щелока. Как правило, испарительный пучок 9 парового котла и экономайзеры 10 служат в качестве поверхности последующего нагрева в котле. После пароперегревателя топочные газы направляются в испарительный пучок 9 парового котла и экономайзеры 10.

Котел-утилизатор 1 включает в себя камеру 2, которая может быть расположена рядом с верхней секцией стенки котла. В топке 3 котла-утилизатора образуются топочные газы 26, которые проходят вверх к впускному каналу для потока и мимо впускного канала для потока из камеры 2. Воздух 4 для горения подается в топку для ускорения сжигания, как правило, на нескольких высотах, при этом показана только одна из них. Магистраль 5 подачи щелока обеспечивает подачу черного щелока, который подается в топку, предпочтительно на некоторой высоте над зоной первичного сгорания в топке. Стенки 6 топки предпочтительно выполнены с водяным охлаждением. Элемент 7 с закругленным ребром в котле по существу ограничивает верхние участки зоны сжигания и образует переход в топке к пароперегревателям 8. Камера 2 находится напротив элемента с закругленным ребром и по существу на той же высоте, что и элемент с закругленным ребром. За пароперегревателями по ходу потока топочные газы проходят через испарительный пучок 9 парового котла и экономайзеры 10, при этом во всех трех данных элементах происходит рекуперация теплоты из топочных газов. Выпускной трубопровод 11 обеспечивает возможность выхода топочных газов из котла.

Магистраль 12 для текучей среды обеспечивает подачу питательной воды для котла, например для испарительного пучка 9 парового котла и экономайзеров 10.

Камера 2 может представлять собой одну камеру или множество камер, которые расположены параллельно и/или последовательно. Камера может иметь общую стенку с топкой, и стенки камеры могут быть с водяным охлаждением. Газообразные продукты сгорания, образованные в камере 2, проходят в топку в качестве дополнительных топочных газов 27. Камера может включать в себя пароперегреватель 13. Перегретый пар проходит по паропроводу 23 из обычных пароперегревателей 8 в котле к пароперегревателю (-ям) 13 в камере (или камерах).

Перегретый пар из пароперегревателей 13 камеры проходит по паропроводу 18 к паровой турбине 14, которая может включать в себя ступень 15 высокого давления, ступень 16 среднего давления и ступень 116 низкого давления. Паровая турбина 14 может представлять собой турбину 15 высокого давления (ТВД), отдельную от двухступенчатой турбины, имеющей ступень 16 турбины среднего давления (ТСД) и ступень 116 турбины низкого давления (ТНД). Турбина 14 приводит в действие генератор 17, который может вырабатывать электрическую и/или механическую энергию для завода. Из пароперегревателя 13 по трубопроводу 18 выходит пар, который приводит в действие турбину 15 высокого давления.

Пар из турбины высокого давления проходит по трубопроводу 19 в первую секцию промежуточного пароперегревателя 20 в потоке топочного газа и между пароперегревателем 8 и испарительным пучком 9 парового котла. Во вторую секцию 21 промежуточного пароперегревателя пар поступает по паропроводу 22 из первой ступени 20 промежуточного пароперегревателя. Вторая секция 21 промежуточного пароперегревателя находится в камере 2. Предпочтительно второй промежуточный пароперегреватель находится под пароперегревателем 13 и расположен по ходу за ним на пути топочного газа 27, проходящего через камеру. Пар из второй секции 21 промежуточного пароперегревателя проходит по трубопроводу 24 к турбине 16 среднего давления.

Камера 2 может включать в себя одну или несколько горелок 25. Топочные газы (которые могут включать в себя горячий воздух для горения) 27, образованные в камере, поступают в топку и смешиваются с топочными газами 26 в топке котла-утилизатора. Воздух 28 для горения вводится под давлением в камеру 2 для ускорения горения в горелках 25. Горелки 25 по существу обеспечивают сжигание газообразного топлива, которое образовано в газификаторе 29 и которое проходит по трубопроводу 30 для подачи газа. Газ, образованный посредством газификатора 29, может быть распределен 31 для других целей в дополнение к обеспечению топлива для горелок 25 в камере. Газ из газификатора может быть подвергнут очистке или обработан иным образом в устройстве 32 для обработки газа перед проходом его к горелкам.

Выпускной трубопровод 11 котла обеспечивает возможность выхода топочных газов из котла и поступления их в электростатический осадитель 33 и затем в устройство 43 для обработки выбросов NOx, например к избирательному катализатору для восстановления и/или окисления закиси азота (de-NOx). Выходящие топочные газы могут также проходить через подогреватель 34, который обеспечивает нагрев воздуха 114 для горения или посредством пара, или посредством топочных газов (данная опция показана здесь). Из подогревателя 34 топочный газ может быть выпущен в выводную трубу 44.

Нагреватели 35, 36 для питательной воды получают питательную воду из резервуара 37 для питательной воды. Отработавший пар из турбины высокого давления (ТВД) обеспечивает тепловую энергию для нагревателя 36 для питательной воды, который обеспечивает воду для котла. Отработавший пар 38, 39 из турбины среднего давления (ТСД) и отработавший пар 40 из турбины низкого давления (ТНД) обеспечивают тепловую энергию для последующих ступеней нагревателей 35.

Пар 41 противодавления, например пар низкого давления, выходящий из турбины 14, может быть предусмотрен (подан) для завода или для парового цикла. Аналогичным образом, отработавший пар 42, например пар среднего давления, может быть отобран из турбины для завода.

В котле-утилизаторе 1 давление пара таково, что не происходит чрезмерной коррозии в стенках топки, образованных из труб с водяным охлаждением. Температура насыщения в пароводяной эмульсии плюс разность температур, обусловленная поступающим тепловым потоком от поверхности труб к воде, составляют менее 400-500°С, как правило, менее 400°С, при этом данная температура представляет собой температуру поверхности труб. Температура пара повышается до значений свыше типовых показателей посредством встраивания в обычный котел-утилизатор 1 особой камеры сгорания или полости 2 для сжигания. Пар подвергается перегреву в обычном пароперегревателе 8 до такой степени, что не происходит высокотемпературной коррозии, например до температуры 480-540°С, оптимально до 480-520°С. После этого пар 23 из пароперегревателей 8 направляется в пароперегреватель 13, расположенный в специальной камере 2 сгорания, встроенной в котел-утилизатор, при этом в данной камере осуществляется остальная часть перегрева до 500-600°С, оптимально до 520-560°С. Количество камер может быть больше одной. Образованный пар 18 высокого давления, как правило, дополнительно направляется в ступень 15 высокого давления паровой турбины 14 для выработки электричества и технологических паров, необходимых на заводе. Паровая турбина имеет часть 15 высокого давления и часть 16 среднего/низкого давления.

В камере 2 топливо сжигается для выработки теплоты для перегрева пара. Топливо, подлежащее сжиганию в горелке или горелках 25 с пламенем, является настолько чистым или имеет такой состав, что оно не вызывает высокотемпературной коррозии. Топочные газы и избыточный воздух 27 для горения из камеры 2 вводятся в поток 26 топочных газов из котла-утилизатора. Предпочтительно топочные газы из камеры направляются через несколько отверстий в стенке котла-утилизатора, при этом данные отверстия могут находиться на нескольких уровнях высоты и могут быть расположены в направлении ширины в нескольких местах.

Камера 2 представляет собой часть обычного котла-утилизатора, так что стенки камеры предусмотрены с водяным охлаждением, как в обычной части топки, в испарительном пучке парового котла и в других горячих зонах, и данная система охлаждения встроена в барабан или барабаны обычно котла с естественной циркуляцией. В котлах однопроточного типа данное встраивание означает, что стенки камеры охлаждаются потоками воды или пара системы с однопроточной циркуляцией. Тот же тип встраивания с циркуляционной водой также эффективен для котлов-утилизаторов с принудительной циркуляцией, если используется подобная конструкция. Основное преимущество заключается во вводе теплоты от охлаждения камеры в поток или потоки воды или пара с тем же давлением, что и в основном потоке из «обычной» части котла-утилизатора. Воздух 28 для горения может быть получен из «обычной» части котла-утилизатора, или камера может быть снабжена ее собственными вентиляторами или компрессорами.

Предпочтительно горючий газ 30 для камеры образуется в газификаторе 29 посредством газификации материала в виде биомассы. Предпочтительно топливо представляет собой твердое топливо на основе древесины, такое как древесина, древесная щепа, щепа из коры, древесная дробленка, стружка после строгания, древесные опилки, древесные лесосечные отходы. При использовании биомассы в качестве топлива технологический процесс может быть существенно улучшен, когда топливо высушено в достаточной степени. Полный кпд выработки энергии может быть повышен, когда сушка базируется на использовании теплоты топочных газов из котла-утилизатора, из процессов плавки или от конвекционных потерь или потерь на излучение в котле-утилизаторе. Кпд также повышается, когда нагрев требуемого воздуха для горения осуществляется посредством использования упомянутых источников теплоты.

Часть газов, полученных в результате газификации, используется в камере 2 в качестве чистого топлива 30 в горелке 25 для перегрева пара в пароперегревателе 13, а также в целях промежуточного перегрева в промежуточном пароперегревателе 21. Часть 31 газов может быть использована в других целях на целлюлозном заводе, например в печи для обжига извести. Если данный тип топлива недоступен, можно использовать другое топливо, подобное природному газу, сжиженному нефтяному газу, мазуту, метанолу, разжиженной биомассе и т.д. Критерием для топлива являются его не вызывающие коррозию свойства в условиях, характерных для камеры. Данные не вызывающие коррозию свойства могут быть приданы газу, полученному в результате газификации 29, посредством очистки газа при обработке 32. Данная обработка может включать в себя специальную фильтрацию, каталитические процессы, охлаждение газа и т.д.

Острый пар 18 из полости 2 расширяется до температуры 250-400°С в части высокого давления, предусмотренной в турбине. Котел-утилизатор 1 предусмотрен с промежуточным пароперегревателем 20, 21 для обеспечения промежуточного перегрева пара, расширенного в турбине. Предпочтительно промежуточный пароперегреватель имеет две ступени или части. Первая ступень 20 находится в обычной пароперегревательной секции котла-утилизатора, где она нагревается посредством теплоты топочных газов, образованных в топке котла-утилизатора. Как правило, первая ступень расположена между пароперегревателями 8 и испарительным пучком 9 парового котла. В первой ступени, как правило, осуществляется промежуточный перегрев пара до 450-540°С, предпочтительно до 450-500°С.

Вторая ступень промежуточного пароперегревателя образована из теплообменных средств, расположенных в камере 2. Пар, подвергнутый промежуточному перегреву в первой ступени 20, направляется по магистрали 22 ко второй ступени 21 в камере. Пар подвергается дополнительному промежуточному перегреву до температуры 480-600°С, предпочтительно до 490-560°С. Пар из промежуточного пароперегревателя выпускается из камеры к части 16 среднего давления, предусмотренной в турбине 14, где пар расширяется до противодавления. Пар расширяется, частично или полностью, до давления конденсации, если турбина 14 имеет конденсационную часть. Количество камер может быть одна или более. В соответствии с одним вариантом осуществления необходимы по меньшей мере две отдельные камеры, если окончательный перегрев острого пара и промежуточный перегрев происходят в раздельных местах.

Пар разного давления может быть отобран из турбины 14 по магистралям 38-42 и может быть использован в различных целях в паровом цикле, например для подогрева питательной воды для котла в нагревателях 35-36 и для нужд завода.

Использование системы или способа, раскрытых здесь, не ограничено сжиганием определенного отработанного щелока, но они могут применяться в связи с несколькими отработанными щелоками, такими как отработанные щелоки из процесса сульфатной варки целлюлозы и процесса натронной варки целлюлозы. Базовая форма котла-утилизатора необязательно должна соответствовать форме, показанной на чертеже. Например, число каналов, в которых расположены теплопередающие поверхности, в основной части котла-утилизатора может составлять от одного до нескольких. Форма камеры также может варьироваться. Кроме того, конструкция, предназначенная для подогрева питательной воды и подогрева воздуха для горения, показанная на чертеже, может также подвергаться модификации и изменению.

Предусмотрено, что изобретение не ограничено вариантом осуществления, проиллюстрированным и описанным выше, но оно может быть модифицировано и изменено в пределах объема и сущности изобретения, определенных в нижеприведенной формуле изобретения.

Реферат

Предназначено для использования в целлюлозно-бумажной промышленности. Котел-утилизатор отработанного щелока включает в себя систему циркуляции воды/пара, имеющую пароперегреватели, при этом указанная система циркуляции соединена с паровой турбиной, содержащей ступень высокого давления, и топку, предназначенную для сжигания отработанного щелока для получения топочных газов и включающую в себя верхнюю часть, через которую проходят топочные газы. Система циркуляции воды/пара в котле-утилизаторе предусмотрена с промежуточным пароперегревателем для промежуточного перегрева пара из ступени высокого давления турбины. Промежуточный пароперегреватель содержит первую часть и вторую часть. Первая часть расположена в потоке топочных газов, образованном в топке, и указанная первая часть соединена с каналом для выпуска пара ступени высокого давления турбины. Предлагается также способ выработки энергии на целлюлозном заводе, имеющем котел-утилизатор. Обеспечивается уменьшение коррозии при увеличении выхода мощности при выработке энергии на целлюлозном заводе. 2 н. и 17 з.п. ф-лы, 1 ил.

Формула

систему циркуляции воды/пара, имеющую пароперегреватели, при этом указанная система циркуляции соединена с паровой турбиной, содержащей ступень высокого давления, и

топку, предназначенную для сжигания отработанного щелока для получения топочных газов и включающую в себя верхнюю часть, через которую проходят топочные газы,

при этом система циркуляции воды/пара предусмотрена с промежуточным пароперегревателем для промежуточного перегрева пара из ступени высокого давления турбины, который содержит первую часть и вторую часть, при этом первая часть расположена в потоке топочных газов, образованном в топке, и указанная первая часть соединена с каналом для выпуска пара ступени высокого давления турбины.

a) сжигание отработанного щелока из процесса варки целлюлозы в топке котла-утилизатора для образования топочных газов;

b) рекуперацию теплоты из топочных газов для получения пара в котле-утилизаторе;

c) перегрев пара, полученного на этапе b);

d) расширение пара, полученного на этапе с) до температуры 250-400°С в части высокого давления турбины;

при этом котел-утилизатор предусмотрен с промежуточным пароперегревателем, а пар, полученный на этапе d), подвергается промежуточному перегреву до температуры 450-600°С в промежуточном пароперегревателе, причем подвергнутый расширению пар подвергается промежуточному перегреву на двух стадиях, на первой стадии посредством топочных газов, полученных на этапе а), и на второй стадии посредством теплоты, выработанной при сжигании топлива.

Комментарии