Катализаторная компоновка с оптимизированной порозностью для получения фталевого ангидрида - RU2646601C2

Код документа: RU2646601C2

Описание

Изобретение относится к катализаторной компоновке для получения фталевого ангидрида окислением ароматических углеводородов в газовой фазе, содержащей реактор, имеющий сторону впуска газа для сырьевого газа, сторону выпуска газа для получаемого газа, первый слой катализатора из катализаторных тел и по меньшей мере один второй слой из катализаторных тел, при этом первый слой катализатора расположен на стороне впуска газа, а второй слой катализатора находится ниже по потоку от первого слоя катализатора в направлении потока газа, причём длина первого слоя катализатора в направлении потока газа меньше длины второго слоя катализатора в направлении потока газа, отличающейся тем, что первый слой катализатора обладает большей порозностью по сравнению со вторым слоем катализатора.

Промышленное производство фталевого ангидрида основано на каталитическом окислении орто-ксилола и/или нафталина в газовой фазе. Для этой цели в реакторе размещают подходящий для реакции катализатор, как правило, ванадийсодержащий катализатор, и пропускают реакционный газ через катализатор. В качестве реактора предпочтительно используется так называемый кожухотрубный реактор, в котором параллельно расположено множество труб, омываемых хладагентом. В качестве хладагента используется, как правило, солевой расплав, например, эвтектическая смесь из NaNO2 и KNO3.Катализатор в виде катализаторных тел засыпается в трубы. В наиболее простом случае используется гомогенная засыпка. Затем через эту засыпку пропускают реакционный газ, содержащий смесь из кислородсодержащего газа, обычно воздуха, и подлежащего окислению углеводорода, обычно орто-ксилола или нафталина.

В настоящее время для получения фталевого ангидрида используют промышленные катализаторы на основе V2O5-TiО2-содержащих активных композиций, которые нанесены в виде покрытия на кольцевые носители, обычно из стеатита. Окисление углеводорода является сильно экзотермическим, вследствие чего, в особенности в зоне входа в реактор, отмечается интенсивное тепловыделение, которое может привести к полному окислению углеводорода и к деактивации катализатора. Для предотвращения связанного с этим снижения производительности перешли к использованию структурированных катализаторных засыпок, т.е. катализаторных компоновок, в которых слои из катализаторов разной активности расположены друг над другом в трубах. В настоящее время в большинстве случаев используются трёх- или четырёхслойные засыпки катализатора, при этом на входной стороне реактора располагают первый слой катализатора с относительно низкой активностью, за которым затем следуют слои катализатора с постепенно возрастающей активностью. Следовательно слой катализатора с максимальной активностью будет располагаться на выходной стороне реактора. Такие системы известны, например, из источников информации WO 99/61434 А1, WO 99/61433 A1 и WO 2004/103944 A1.

В недавнем прошлом начали широко применять катализаторные системы с четырьмя и более слоями, при этом на входной стороне реактора сначала располагают относительно короткий слой катализатора с относительно высокой активностью. К этому слою с повышенной активностью примыкает слой с пониженной активностью, за которым следуют другие слои, активность катализаторов которых снова возрастает. Такие катализаторные системы известны, например, из источников WO 2007/134849 A1 и WO 2011/032658 A1.

В WO 2006/092304 A1 описано использование катализатора, содержащего по меньшей мере первый слой катализатора, расположенный ближе к стороне впуска газа, второй слой катализатора, расположенный ближе к стороне выпуска газа и третий слой, расположенный ещё ближе к стороне выпуска газа или на ней, для получения фталевого ангидрида путём окисления о-ксилола и/или нафталина в газовой фазе, при этом слои катализатора предпочтительно содержат активную композицию, содержащую TiO2, отличающегося тем, что каталитическая активность первого слоя катализатора выше каталитической активности второго слоя катализатора. Активность первого слоя катализатора может быть задана любыми известными специалисту способами таким образом, чтобы она превышала активность последующего второго слоя катализатора. Согласно предпочтительному варианту выполнения повышенная активность первого слоя катализатора может быть достигнута, например, увеличением насыпной плотности первого слоя катализатора, например, за счёт использования другой (кольцевой) геометрии используемого инертного формованного тела.

В WO 2008/077791 A1 описан способ окисления в газовой фазе, при котором газовый поток, содержащий ароматический углеводород и молекулярный кислород, пропускают через два или более слоя катализатора. Также в этом патентном документе речь идёт о катализаторной системе для осуществления реакции в газовой фазе с использованием начальной загрузки. Произведение от умножения диаметра на высоту или объём загруженных в начале инертных и/или катализаторных колец составляет меньше, по сравнению с по меньшей мере одним из последующих слоёв катализатора или частное от площади поверхности на объём загруженных в начале инертных или катализаторных колец составляет больше по сравнению с по меньшей мере одним из последующих слоёв катализатора.

В ЕР 0985648 А1 сообщается об окислении углеводородов в газовой фазе, при котором газовую смесь, содержащую молекулярный кислород и углеводороды, которые могут содержать заместители, пропускают через неподвижный слой катализатора, и о способе окисления в газовой фазе, при котором газообразная смесь из исходных материалов пропускают через неподвижный слой катализатора, в котором порозность слоёв катализатора возрастает за одну или несколько ступеней в направлении потока газообразной смеси исходных материалов.

Во время окисления орто-ксилола или нафталина образуется не только желаемый продукт фталевый ангидрид, но также ряд нежелательных побочных продуктов, образованных за счет неполного окисления или переокисления. Побочные продукты, образованные вследствие неполного окисления, представляют собой преимущественно орто-толилальдегид и фталид. Побочные продукты, образованные при переокислении, представляют собой главным образом монооксид углерода, диоксид углерода и малеиновый ангидрид, наряду меньшими количествами бензойной кислоты и цитраконового ангидрида. При этом требуется по возможности высокая избирательность при окислении с получением фталевого ангидрида по возможности при малых долях побочных продуктов, в частности, малеинового ангидрида, в целевом продукте, при одновременно высокой конверсии исходного материала.

В настоящее время достигнута молярная избирательность по фталевому ангидриду в размере до 83 мол.%. Для дополнительного улучшения избирательности при окислении орто-ксилола или нафталина с получением фталевого ангидрида могут быть варьированы разные параметры катализаторной системы. Так, например, можно варьировать состав катализатора или же свойства катализаторной засыпки. Для этого могут быть варьированы, например, расположение и длина отдельных слоёв катализатора.

В основу изобретения положена задача создания катализаторной компоновки для получения фталевого ангидрида путём окисления ароматических углеводородов в газовой фазе, которая по сравнению с известными из уровня техники катализаторными компоновками обеспечивала бы повышенный выход фталевого ангидрида и получение сырого фталевого ангидрида, имеющего относительно высокую чистоту.

Эта задача изобретения решается посредством катализаторной компоновки для получения фталевого ангидрида окислением ароматических углеводородов в газовой фазе, которая содержит реактор, имеющий сторону впуска газа для сырьевого газа, сторону выпуска газа для получаемого газа, первый слой катализатора из катализаторных тел и по меньшей мере один второй слой катализатора из катализаторных тел, при этом первый слой катализатора расположен на стороне впуска газа, а второй слой катализатора находится ниже по потоку от первого слоя катализатора в направлении потока газа, причём длина первого слоя катализатора в направлении потока газа меньше длины второго слоя катализатора в направлении потока газа, отличающейся тем, что первый слой катализатора обладает более высокой порозностью по сравнению со вторым слоем катализатора.

Способ согласно изобретению осуществляется в одном или нескольких реакторах, причём реактор или реакторы предпочтительно являются трубчатыми (реакторная труба или трубы). Отверстия в реакторе, обычно два отверстия реакторной трубы, образуют вход в реактор для сырьевого газа и выход из реактора для получаемого газа, таким образом присутствуют сторона впуска газа, сторона выпуска газа и направление потока газа. Реактор нагревают, например, до температуры от 340 до 450°С в соляной ванне, при этом вследствие экзотермической реакции и возможного присутствия разных слоёв катализатора создаётся температурный профиль.

Предпочтительно трубчатый реактор имеет диаметр (D), который для целей настоящего изобретения представляет собой внутренний диаметр реактора. Предпочтительно диаметр (D) реактора составляет от 10 до 50 мм, более предпочтительно от 20 до 40 мм. Трубчатые реакторы имеют длину (L) трубы, которая выбирается также в обычных диапазонах, например, от 2 до 5 м. Длина L трубы соответствует при этом длине той части реакторной трубы, которая заполнена катализаторными телами.

Реактор заполнен соответственно катализаторными телами, которые катализируют окисление орто-ксилола или нафталина в газовой фазе. Катализаторные тела обычно состоят из инертного носителя, покрытого ванадийсодержащей активной композицией, т.е. каталитически активной композицией. Согласно изобретению должно содержаться по меньшей мере два слоя катализатора, где слой катализатора представляет собой гомогенную засыпку катализаторных тел в реакторе. Протяженность засыпки в реакторе в осевом направлении или в направлении потока газа соответствует длине Lx соответствующего слоя х катализатора. Если реактор выполнен в виде вертикально расположенной трубы, то длина соответствующего слоя катализатора будет соответствовать высоте заполнения этим слоем катализатора. Подсчёт х-го слоя катализатора производится от стороны впуска газа в направлении потока газа. Для осуществления реакции через реактор пропускают сверху вниз около 2 - 5 норм. м3 в час воздуха, содержащего от 30 до 100 г орто-ксилола/норм. м3 воздуха при общем давлении около 1,2 - 1,6 бара. В целом последовательно расположенные слои катализатора могут следовать друг за другом непосредственно, т.е. находиться между собой в контакте, или же, например, могут быть разделены между собой, например, слоем из инертных тел.

Первый слой катализатора является самым близким к стороне впуска газа в реактор, за ним следует в направлении потока газа по меньшей мере один второй слой катализатора, состоящий из катализаторных тел, отличающихся от катализаторных тел первого слоя катализатора. Согласно изобретению первый слой катализатора обладает более высокой порозностью по сравнению со вторым слоем катализатора.

Длина первого слоя катализатора может составлять менее 1 м, предпочтительно от 10 до 50 см. Предпочтительно, чтобы доля длины первого слоя катализатора составляла от 5 до 25%, особо предпочтительно от 15 до 25%, от длины L трубы.

Длина второго слоя катализатора составляет от 0,3 до 3 м, предпочтительно от 0,85 до 2 м, особо предпочтительно от 1 до 2 м. Предпочтительно, чтобы доля длины второго слоя катализатора составляла от 15 до 60%, в частности, от 20 до 60% или от 30 до 50% от длины L трубы.

За вторым слоем катализатора могут следовать в направлении потока газа другие слои катализатора, например, третий слой, примыкающий непосредственно ко второму слою катализатора, и возможно четвёртый слой катализатора, непосредственно примыкающий к третьему слою. Соответственно пятый слой катализатора, как правило, не требуется, но возможен.

Длина третьего слоя катализатора составляет менее 1 м, предпочтительно от 50 до 70 см. Предпочтительно, чтобы доля длины третьего слоя катализатора составляла приблизительно от 10 до 30% от длины L трубы; в частности, в том случае, когда третий слой катализатора является последним, т.е. расположен наиболее близко к выходу из реактора, доля длины третьего слоя катализатора предпочтительно составляет от 20 до 50% от длины L трубы.

Длина четвёртого слоя катализатора может составлять от 30 до 150 см, предпочтительно от 55 до 75 см. Предпочтительно, чтобы доля длины такого четвёртого слоя составляла от около 10 до 40%, в частности, предпочтительно от 10 до 30%, от длины L трубы; в частности, в том случае, когда четвёртый слой катализатора является последним, т.е. наиболее близко находится от выхода из реактора, предпочтительно доля длины четвёртого слоя катализатора составляет от 15 до 25% от длины L трубы.

Согласно другому особо предпочтительному варианту выполнения доля длины первого слоя катализатора составляет от 15 до 25% от длины L трубы, второго слоя катализатора - от 20 до 50%, третьего слоя катализатора - от 20 до 50% и четвёртого слоя катализатора - от 15 до 25%.

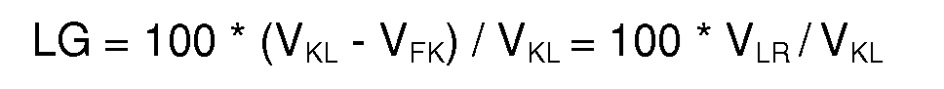

Порозность LG, как свойство слоя катализатора, рассчитывается по уравнению 1:

Уравнение 1:

где VKL - общий объём слоя катализатора в реакторе, т.е. π *D2/4 * Lx (Lx = длина соответствующего слоя х катализатора в направлении потока газа, D = внутренний диаметр реактора),

VLR - объём пустого пространства внутри засыпанного слоя катализатора,

VFK - объём катализаторных тел внутри засыпанного слоя катализатора.

Для создания в первом слое катализатора более высокой порозности катализаторные тела первого и второго слоёв катализатора должны различаться между собой одним или несколькими геометрическими размерами и/или геометрической формой. В качестве геометрической формы предпочтение отдается цилиндрической и кольцевой формам. Геометрическая размерность, в которую входят, например, высота, длина и ширина катализаторного тела, предпочтительно выбирается так, чтобы объём катализаторного тела составил от 0,05 до 0,5 см3.

В самом простом случае катализаторные тела второго слоя катализатора имеют ту же геометрическую форму, что и катализаторные тела первого слоя катализатора, но являются меньшими, т.е. имеют меньшие геометрические размеры. В качестве катализаторных тел предпочтительно использовать кольца, которые во втором слое катализатора имеют меньший размер, чем в первом слое катализатора. Однако уменьшение порозности может также достигаться и при помощи смесей катализаторных тел.

Порозность в первом слое катализатора может составлять от 62 до 70%, предпочтительно от 64 до 68%, в частности, от 65 до 66,5%. Отношение между длиной и порозностью (= 100 * (Lx / LGx) [м]) может составлять для первого слоя катализатора от 0,3 до 1,2 м, предпочтительно от 0,5 до 0,7 м. Отношение между площадью поверхности и объёмом для катализаторных тел первого слоя катализатора составляет предпочтительно от 15 до 17 см-1.

Порозность во втором слое катализатора может составлять от 60 до 68%, предпочтительно от 62 до 66% при условии, что порозность второго слоя катализатора меньше порозности первого слоя катализатора. В частности, порозность может составлять от 63 до менее чем 65%. Отношение между длиной и порозностью (=100 * (Lx / LGx) [м]) может составлять для второго слоя катализатора от 1,2 до 4,8 м, предпочтительно от 2,2 до 2,6 м. Катализаторные тела второго слоя катализатора предпочтительно имеют отношение между площадью поверхности и объёмом от более 17 до 30 см-1.

Отношение площадь поверхности/объём катализаторных тел первого слоя катализатора предпочтительно отличается от указанного отношения катализаторных тел второго слоя катализатора более чем на 5%, более предпочтительно более чем на 7%.

Если ко второму слою катализатора примыкает третий слой катализатора, то предпочтительно, чтобы этот третий слой содержал катализаторные тела, порозность которых отличалась бы от или превышала порозность второго слоя катализатора. Порозность в третьем слое катализатора может составлять от 62 до 70%, предпочтительно от 64 до 68%, в частности, от 65 до 66,5%, при условии, что порозность третьего слоя катализатора превышает порозность второго слоя катализатора. В частности, предпочтительно, чтобы в третьем слое катализатора содержались катализаторные тела, которые обладают той же порозностью, что и катализаторные тела первого слоя катализатора. Это достигается предпочтительно за счёт того, что катализаторные тела третьего слоя катализатора имеют одинаковую геометрическую форму и одинаковую геометрическую размерность, что и катализаторные тела первого слоя катализатора. Отношение между длиной и порозностью (=100 * (Lx / LGx) [м]) может составлять для третьего слоя катализатора от 0,45 до 1,80 м, предпочтительно от 0,7 до 1,1 м.

Если к третьему слою катализатора примыкает ещё четвёртый слой катализатора, то предпочтительно, чтобы в нём содержались катализаторные тела с той же порозностью, что и порозность катализаторных тел первого слоя катализатора. Это достигается предпочтительно за счёт того, что катализаторные тела четвёртого слоя катализатора обладают той же геометрической формой и геометрической размерностью, что и катализаторные тела первого слоя катализатора. Отношение между длиной и порозностью (=100 * (Lx / LGx) [м]) может составлять для четвёртого слоя катализатора от 0,5 до 1,8 м, предпочтительно от 0,8 до 1,2 м.

Катализаторные тела разных слоёв катализатора могут, кроме того, различаться содержанием активной композиции. Согласно варианту выполнения катализаторные тела содержат активную композицию в количестве от 3 до 12 вес.%, предпочтительно от 4 до 10 вес.%, от общего веса катализаторных тел. Предпочтительно содержание активной композиции в первом слое катализатора превышает то же содержание во втором слое катализатора. Например, содержание активной композиции в катализаторных телах первого слоя катализатора может составлять от 7 до 9 вес.%, в катализаторных телах второго слоя катализатора - от 4 до 7 вес.%, соответственно от общего веса катализаторных тел. В отношении возможных третьего и четвертого слоёв катализатора предпочтительно, чтобы содержание mA активной композиции повышалось от второго слоя катализатора к четвёртому слою катализатора или повышалось от второго слоя катализатора к третьему, но от третьего слоя катализатора к четвёртому оставалось одинаковым.

Активная композиция может содержать наряду с ванадием многочисленные промоторы, например, щелочные и/или земельно-щелочные металлы, сурьму, фосфор, железо, ниобий, кобальт, молибден, серебро, вольфрам, олово, свинец, цирконий, медь, золото и/или висмут, а также смеси из двух или более перечисленных выше компонентов. Катализаторные тела отдельных слоёв различаются, согласно одному варианту выполнения, химическим составом своей активной композиции. В таблице 1 приведён обзор обычного химического состава активной композиции.

Таблица 1. Типичный химический состав активной композиции

* Процентные данные указаны от общего веса активной композиции.

Активная композиция предпочтительно содержит 5 - 15 вес.% V2O5, 0 - 5 вес.% Sb2O3, 0,2 - 0,75 вес.% Cs и 0 - 5 вес.% Nb2O5 от общего веса активной композиции. Помимо перечисленных выше компонентов активной композиции, остальное приходится полностью или по существу на TiO2. Такая активная композиция может предпочтительно использоваться, например, в катализаторных телах первого или второго слоя катализатора.

Предпочтительно катализаторные тела содержат в зависимости от слоя катализатора активные композиции разного химического состава и/или активные композиции отдельных слоёв катализатора различаются своими физико-химическими свойствами. Согласно варианту выполнения удельная поверхность по ВЕТ катализатора или активной композиции составляет от 15 до 30 м2/г. Однако в зависимости от слоя катализатора активная композиция, например, в катализаторных телах может иметь разную удельную поверхность по ВЕТ.

Согласно предпочтительному варианту выполнения удельная поверхность по ВЕТ активной композиции возрастает от первого слоя катализатора к четвёртому слою катализатора. Приемлемыми диапазонами удельной поверхности по ВЕТ являются, например, 15 - 25 м2/г для первого слоя катализатора, 15 - 30 м2/г для второго слоя катализатора, 15 - 30 м2/г для третьего слоя катализатора и 20 - 45 м2/г для четвёртого слоя катализатора.

Согласно особо предпочтительному варианту выполнения активная композиция катализаторных тел первого слоя катализатора содержит 5 - 16 вес.% V2O5, 0 - 5 вес.% Sb2О3, 0,2 - 0,75 вес.% Cs, 0 - 1 вес.% P и 0 - 3 вес.% Nb2О5, от общего веса активной композиции. Остальная часть активной композиции состоит на по меньшей мере 90 вес.%, предпочтительно на по меньшей мере 95 вес.%, более предпочтительно на по меньшей мере 98 вес.%, в частности, на по меньшей мере 99 вес.%, более предпочтительно на по меньшей мере 99,5 вес.%, в частности на 100 вес.% из ТiO2. Согласно особо предпочтительному варианту выполнения удельная поверхность по ВЕТ TiO2 составляет при этом от 15 до около 25 м2/г.

Согласно особо предпочтительному варианту выполнения в активной композиции катализаторных тел второго слоя катализатора содержится 5 - 15 вес.% V2O5, 0 - 5 вес.% Sb2O3, 0,2 - 0,75 вес.% Cs, 0 - 1 вес.% Р и 0 - 2 вес.% Nb2O5, соответственно от общего веса активной композиции. Остальная часть активной композиции состоит на по меньшей мере 90 вес.%, предпочтительно на по меньшей мере 95 вес.%, более предпочтительно на по меньшей мере 98 вес.%, в частности на по меньшей мере 99 вес.%, более предпочтительно на по меньшей мере 99,5 вес.%, в частности на 100 вес.% из ТiO2. Согласно особо предпочтительному варианту выполнения удельная поверхность по ВЕТ TiO2 составляет при этом от 15 до около 45 м2/г.

Согласно особо предпочтительному варианту выполнения в активной композиции катализаторных тел третьего слоя катализатора содержится 5 - 15 вес.% V2O5, 0 - 4 вес.% Sb2O3, 0,05 - 0,5 вес.% Cs, 0 - 1 вес.% Р и 0 - 2 вес.% Nb2O5, соответственно от общего веса активной композиции. Остальная часть активной композиции состоит на по меньшей мере 90 вес.%, предпочтительно на по меньшей мере 95 вес.%, более предпочтительно на по меньшей мере 98 вес.%, в частности, на по меньшей мере 99 вес.%, более предпочтительно на по меньшей мере 99,5 вес.%, в частности на 100 вес.% из ТiO2. При этом предпочтительно, чтобы удельная поверхность по ВЕТ TiО2 составляла от 15 до 25 м2/г.

Согласно особо предпочтительному варианту выполнения в активной композиции катализаторных тел четвёртого слоя катализатора содержится 5 - 25 вес.% V2O5, 0 - 5 вес.% Sb2O3, 0 - 0,2 вес.% Cs, 0 - 2 вес.% Р и 0 - 1 вес.% Nb2O5, соответственно от общего веса активной композиции. Остальная часть активной композиции состоит на по меньшей мере 90 вес.%, предпочтительно на по меньшей мере 95 вес.%, более предпочтительно на по меньшей мере 98 вес.%, в частности, на по меньшей мере 99 вес.%, более предпочтительно на по меньшей мере 99,5 вес.%, в частности на 100 вес.%. из ТiO2. Если четвёртый слой является (последним) слоем катализатора, расположенным наиболее близко к стороне выпуска газа из реактора, то в этом случае предпочтительна удельная поверхность по ВЕТ TiО2, которая несколько превышает удельную поверхность по ВЕТ TiO2 слоёв катализатора, расположенных ближе к стороне впуска газа. Предпочтительно, чтобы удельная поверхность по ВЕТ TiO2 активной композиции четвёртого слоя катализатора составляла от 15 до 45 м2/г.

Кроме того, катализаторные тела отдельных слоёв катализатора могут разниться присущей им активностью, которая может быть обусловлена, например, разным химическим составом активной композиции. Согласно изобретению предпочтительно, чтобы катализаторные тела первого слоя катализатора обладали большей присущей им активностью по сравнению с катализаторными телами второго слоя катализатора.

Под присущей катализаторному телу Kb активностью подразумевается активность активной композиции в определённой реакции в условиях, при которых эта реакция происходит с бесконечно малой частицей катализатора и не испытывает влияния от соседних частиц. Такие условия соответствовали бы температурному градиенту над реактором, равному 0°С, бесконечной объёмно-временной скорости газа и бесконечному расстоянию между бесконечно малыми частицами катализатора. Такая присущая внутренне активность может быть определена, например, серией опытов, позволяющих экстраполировать активность катализаторного тела в состояние, соответствующее такому идеальному состоянию (например, экстраполяция результатов опытов по отношению к нулевой конверсии).

Согласно варианту выполнения при практическом проведении определения внутренне присущей активности поступают так, чтобы было получено катализаторное тело с определённой геометрией и определённым содержанием активной композиции. Кроме того, принимают в качестве допущения, что реакция представляет собой реакцию первого порядка, независимо от порядка, в соответствии с которым эта реакция происходит в действительности. В этом случае такое стандартизированное катализаторное тело затем разбавляется инертными телами настолько, что температурная разница на стороне впуска газа и на стороне выпуска газа составляет менее 25°С, предпочтительно менее 10°С, т.е. реакция протекает в практически изотермических условиях, причём перепад давления в реакторе составляет менее 30 миллибар, предпочтительно менее 10 миллибар, при этом конверсия задаётся на уровне 65 - 95%.

Для этого катализаторное тело разбавляют инертными телами. Геометрия катализаторных и инертных тел выбирается такой, чтобы достигался требуемый незначительный перепад давления. Отношение между инертными телами и катализаторными телами выбирается с таким расчётом, чтобы достигалась требуемая конверсия, при этом одновременно тепловыделение было настолько незначительно, чтобы поддерживалась требуемая незначительная температурная разница между сторонами впуска и выпуска газа. В отношении объёма, определяемого насыпной плотностью катализаторных тел или инертных тел, выбирается предпочтительно соотношение между катализаторными и инертными телами, равное от 1 : 5 до 1 : 10. Размеры экспериментального реактора выбираются в зависимости от предполагаемой реакции, при этом длина составляет от 1 до 6 м, а диаметр реактора от 18 до 32 мм. Для быстро протекающих реакций выбирается короткая длина, для медленных реакциях требуется большая реакционная длина для обеспечения требуемой конверсии.

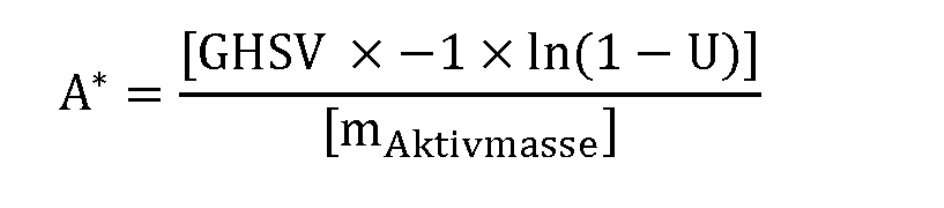

Тогда при определённых объёмно-временных скоростях и разных определённых температурах измеряют конверсию при реакции, катализируемой активной композицией катализаторного тела. При этом на основе показателей конверсии по уравнению 2 может быть рассчитана соотнесённая с активной массой константа активности А* катализатора в зависимости от конверсии:

При этом означают:

А* - соотнесённая с активной композицией константа активности активной композиции при определенной температуре и объёмно-временной скорости,

GHSV - объёмно-временная скорость, ч-1,

mAktivmasse - количество помещённой в реактор активной композиции, г,

U - конверсия сырьевого газа, рассчитываемая по уравнению 3.

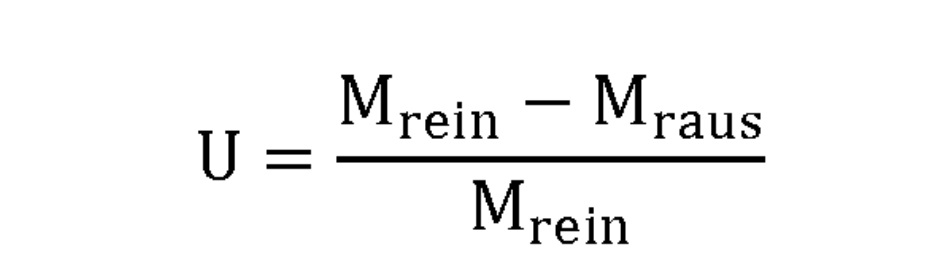

Уравнение 3:

где

Mrein - количество сырьевого газа (в молях), поданного в засыпку катализатора,

Mraus - количество сырьевого газа (в молях), выходящего из засыпки катализатора.

Затем на основе выведенных, соотнесённых с активной композицией констант А* активности в качестве функции конверсии U определяют с помощью линейной экстраполяции по отношению к нулевой конверсии присущую катализатору активность Аib. Заданные для экстраполяции показатели конверсии выбираются так, чтобы они располагались в линейной области зависимости соотнесённой с активной композицией константы активности от конверсии (например, конверсия составляет от 60 до 90%).

При работе катализаторной компоновки образуется температурный профиль. Предпочтительно, чтобы температурный профиль был таким, чтобы при окислении ароматических углеводородов в газовой фазе максимальная температура в первом слое катализатора была ниже температуры во втором слое катализатора на 10 - 100°С, более предпочтительно на 20 - 90°С, наиболее предпочтительно на 30 - 70°С.

Если предусмотрен третий слой катализатора, то присущая ему активность предпочтительно выше той же активности второго слоя катализатора. Предпочтительно во время реакции образуется температурный профиль, понижающийся от второго слоя катализатора к третьему слою катализатора. В частности температурный профиль таков, что в процессе окисления углеводородов в газовой фазе максимальная температура в третьем слое катализатора ниже по сравнению со вторым слоем катализатора на 10 - 100°С, предпочтительно на 20 - 90°С, наиболее предпочтительно на 30 - 70°С.

Если же имеется четвёртый слой катализатора, то присущая ему активность предпочтительно выше той же активности третьего слоя катализатора. При этом предпочтительно температурный профиль снижается от второго слоя катализатора к четвёртому (а также и к третьему) слою катализатора (Т2 > T3 > T4 при соотнесении с максимальной температурой в каждом слое). В частности, температурный профиль таков, что при окислении углеводородов в газовой фазе максимальная температура в четвёртом слое катализатора ниже температуры во втором слое катализатора на 10 - 100°С, предпочтительно на 20 - 90°С, более предпочтительно на 30 - 70°С, и ниже температуры в третьем слое катализатора на 1 - 50°С, предпочтительно на 5 - 25°С, более предпочтительно на 5 - 10°С.

В частности, предпочтительно, чтобы внутренне присущая активность снижалась от первого слоя катализатора ко второму и затем повышалась от второго слоя катализатора к четвёртому (A1 > A2 < A3 < A4, где А - внутренне присущая активность активной композиции в соответствующем слое). Также предпочтительно, чтобы температурный профиль повышался от первого слоя катализатора ко второму и снижался от второго слоя катализатора к четвёртому (Т1 < Т2 > Т3 > Т4, соответственно при соотнесении с максимальной температурой в каждом слое), и чтобы температурный максимум образовался во втором слое катализатора.

Катализаторные тела состоят из инертного тела носителя и нанесённой на него активной композиции. Катализаторные тела для образования слоёв катализатора получают обычным способом, при этом на инертное тело носителя наносят тонкий слой активной композиции. Для этого можно напылить на инертный носитель, например, суспензию из активной композиции или раствор или суспензию из соединений предшественника, которые могут быть переведены в компоненты активной композиции. Это можно проводить, например, при температуре от 80 до 200°С в псевдоожиженном слое. Активная композиция может быть также нанесена на инертный носитель, например, в дражировочном барабане.

Процесс нанесения покрытия состоит в напылении водного раствора или суспензии из активных компонентов и органического связующего, предпочтительно сополимера из винилацетат/виниллаурата, винилацетат/этилена или стирол/акрилата с помощью одной или нескольких форсунок на подогретый псевдоожиженный носитель. Особо оптимально наносить распыляемую жидкость в месте перемещения продукта с максимальной скоростью, в результате чего распыляемое вещество равномерно распределится на слое. Процесс напыления проводится до тех пор, пока либо не израсходуется суспензия, либо не будет нанесено необходимое количество активных компонентов на носитель. Под активными компонентами понимаются компоненты активной композиции, в частности содержащиеся в активной композиции соединения металлов. Активные компоненты могут применяться в виде оксидов или соединений предшественника. Под соединениями предшественника понимаются соединения, которые, например, в результате нагрева на воздухе могут быть переведены в компоненты активной композиции, т.е. в оксиды. Подходящими соединениями предшественника служат, например, нитраты, сульфаты, карбонаты, ацетаты и хлориды металлов.

Согласно варианту выполнения активная композиции наносится в псевдоожиженном или движущемся слое с использованием соответствующих связующих, в результате чего образуется покрытый катализатор. Пригодными связующими выступают известные специалисту органические вещества, предпочтительно сополимеры, преимущественно в виде водных суспензий винилацетат/виниллаурата, винилацетат/акрилата, стирола, акрилата, винилацетат/малеата, винилацетат/этилена. Особо предпочтительно использовать органический полимерный или сополимерный клей, в частности, клей из винилацетат/сополимера, в качестве связующего. Используемое связующее добавляют в активную композицию в обычных количествах, например, в количестве около 10 - 20 вес.% от содержания твёрдого вещества в активной композиции. Например, для этого можно отослать к ЕР 744214.

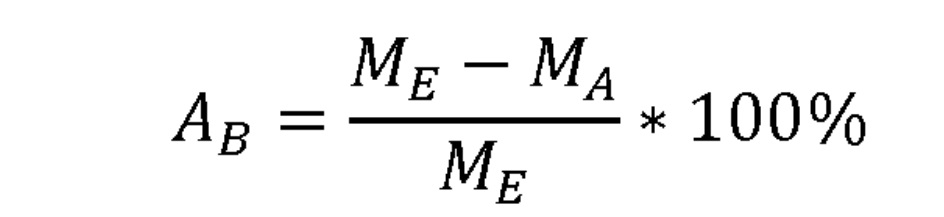

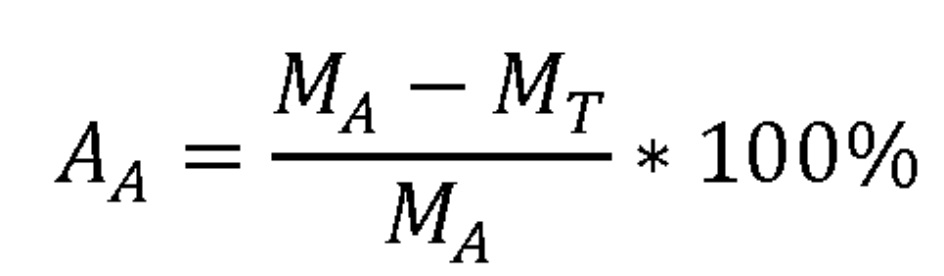

Определение доли связующего проводится путем кальцинирования катализаторного тела с нанесённым покрытием при 450°С в течение 7 часов, при этом органическое связующее термически полностью разлагается. Долю связующего находят после кальцинирования по уравнению 4:

Уравнение 4:

где

AB - доля связующего,

МЕ - вес катализатора перед кальцинированием,

МА - вес катализатора после кальцинирования.

Физико-химическая характеристика активной композиции (BET, химический анализ) определяется после того, как после термического разложения связующего активная композиция не будет механически отделена от несущих колец путём просеивания. Остаточную часть активной композиции, налипшую на несущие кольца, полностью удаляют ультразвуковой обработкой. Затем промытые несущие кольца сушат при 120°С в сушильном шкафу и взвешивают. После этого рассчитывают долю активной композиции по уравнению 5:

Уравнение 5:

где

АА - доля активной композиции,

МА - вес катализатора после кальцинирования,

МТ - вес несущих колец.

Определение удельной поверхности материалов производилось методом BET согласно стандарту DIN 66131; метод BET опубликован также в J.Am. Chem. Soc. 60, 309 (1938). Определяемую пробу сушат в кварцевой трубке при 350°С в вакууме (F = 50мл (мин) в течение 1,5 ч). После этого реактор охлаждают до комнатной температуры, вакуумируют и погружают в сосуд Дьюара с жидким азотом. Адсорбцию азота проводят при 77 К с помощью сорбционной системы RXM (Advanced Scientific Design, Inc.).

Примеры

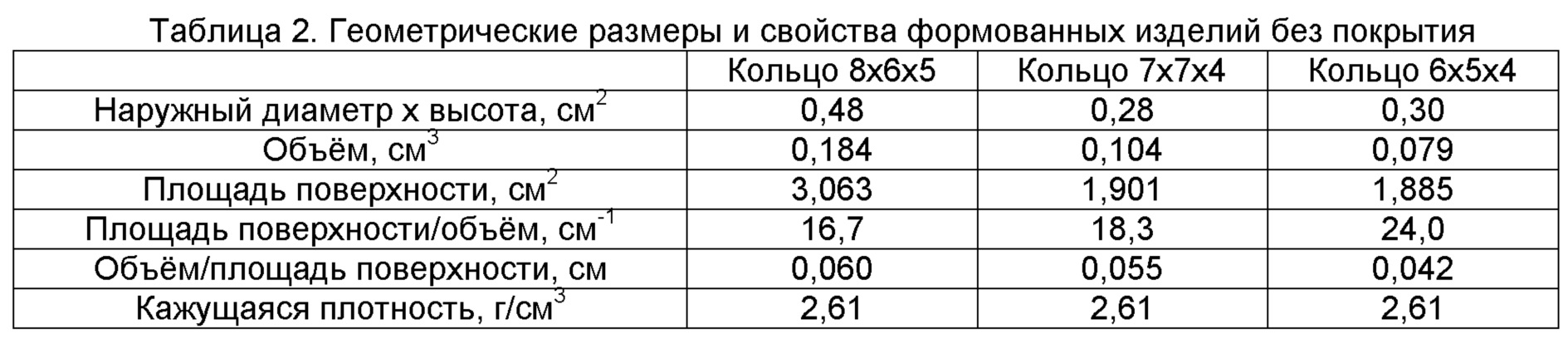

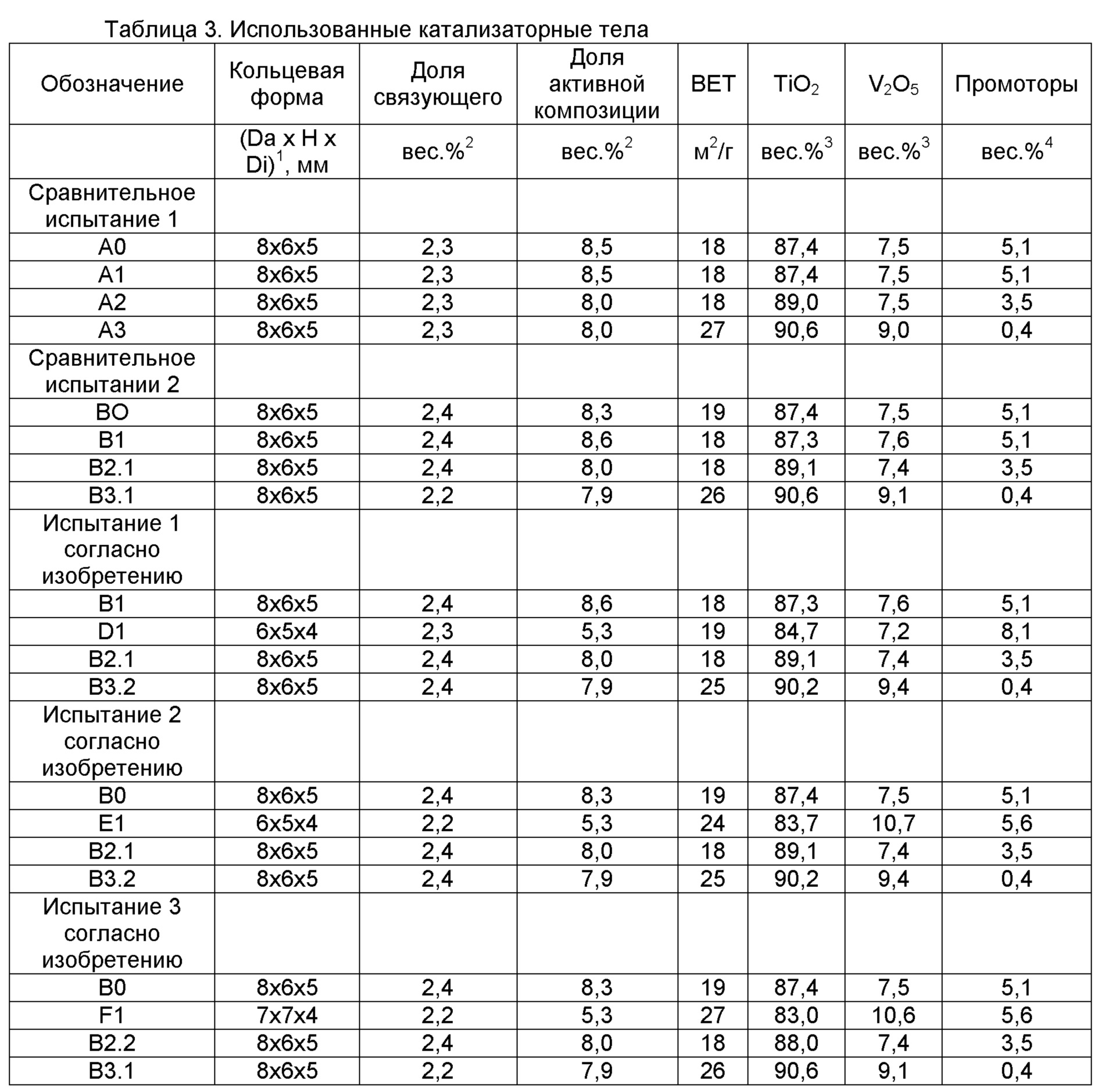

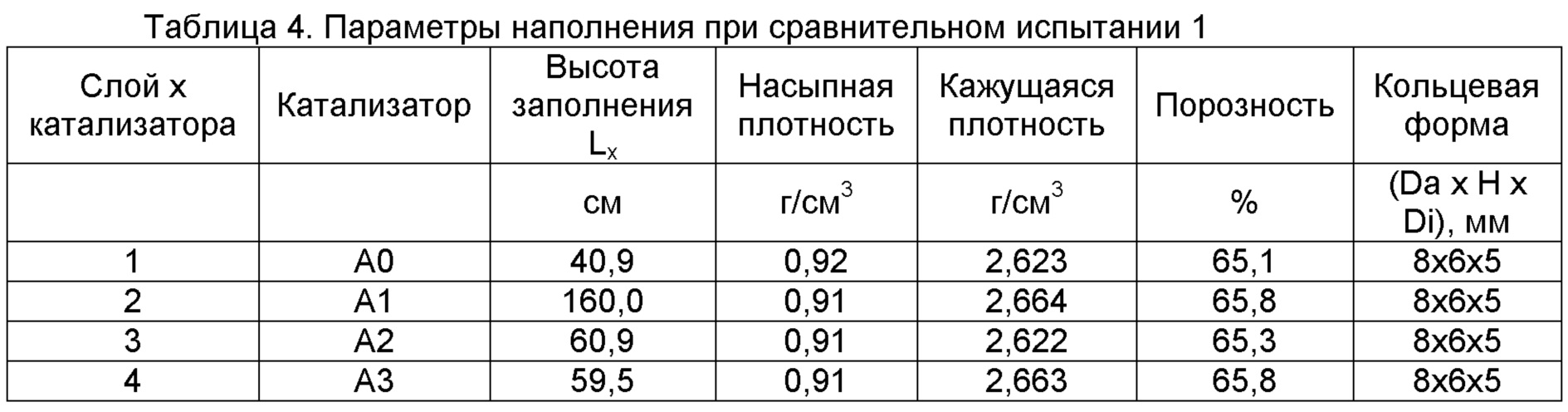

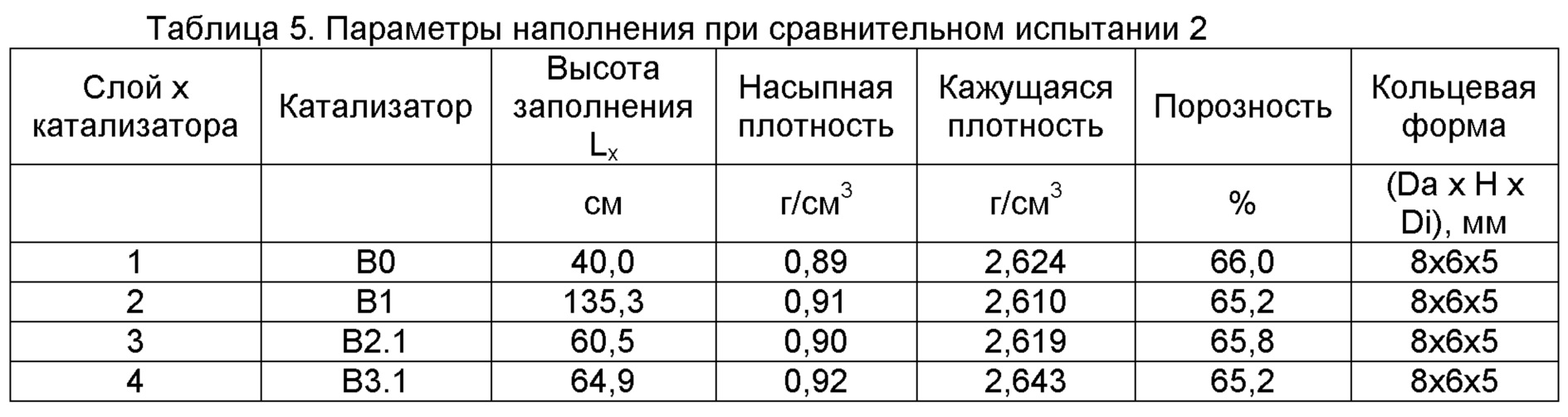

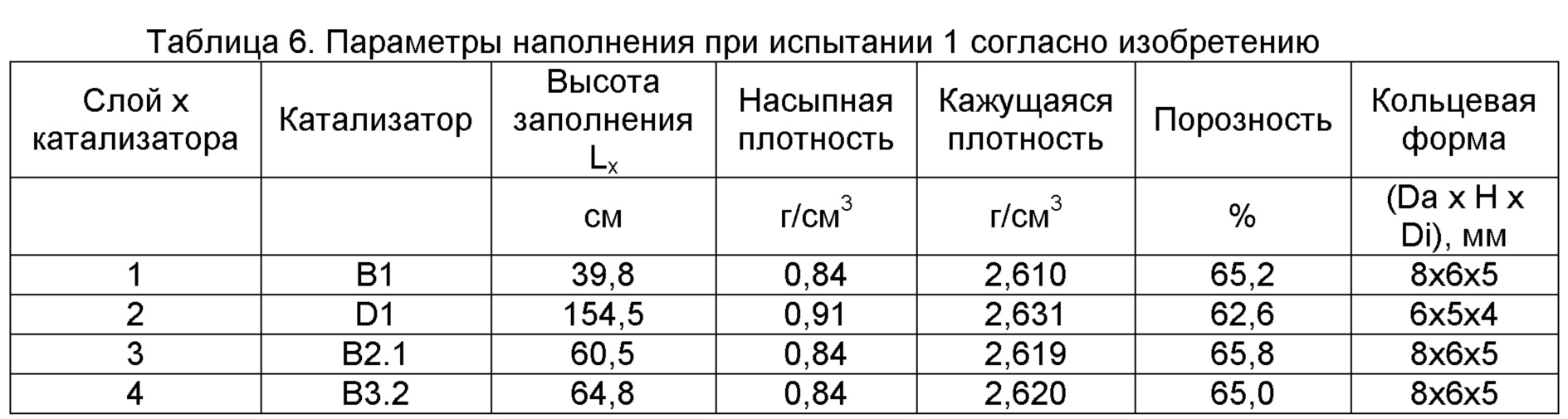

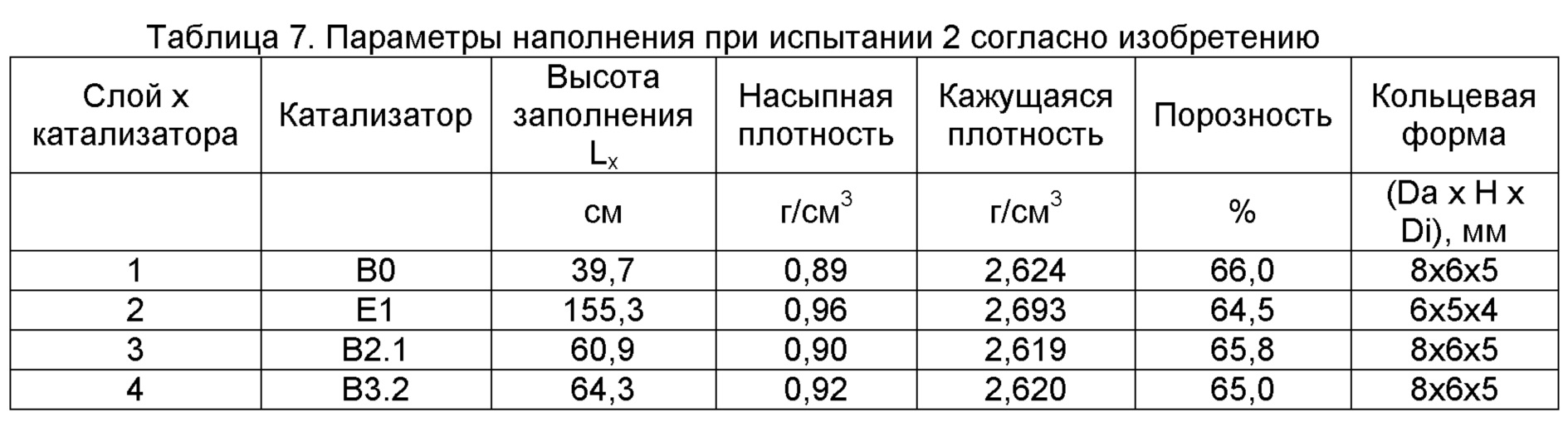

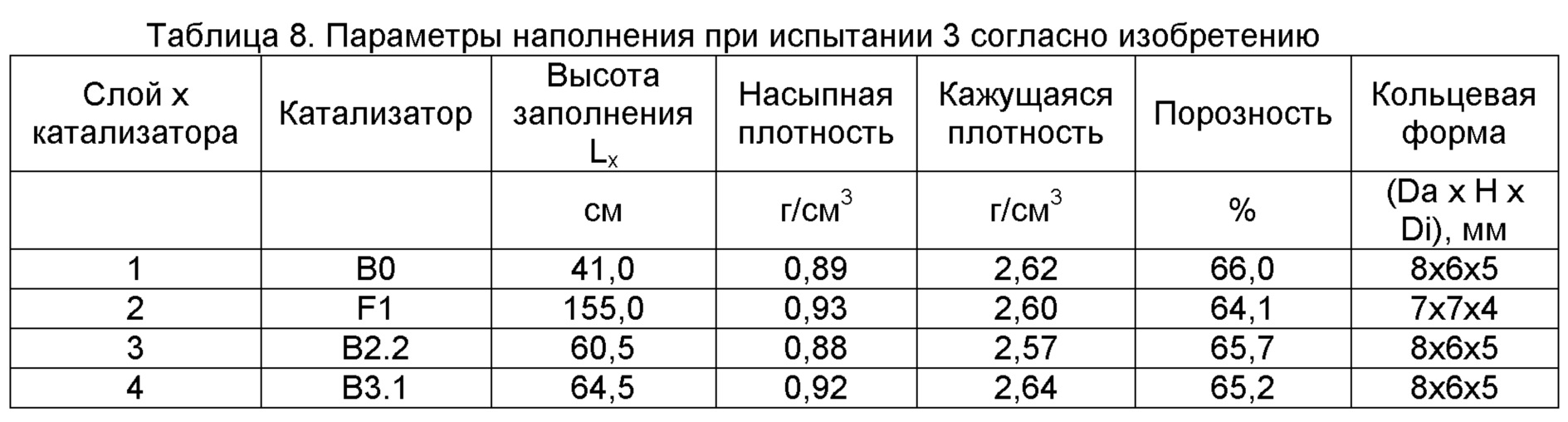

Проводились каталитические измерения на катализаторных компоновках с четырьмя слоями из катализаторных тел. При синтезе катализаторных тел использовали три разных типа колец из стеатита в качестве формованных изделий, обозначенных как: кольцо 8х6х5, кольцо 7х7х4 и кольцо 6х5х4. Номенклатура геометрических размеров колец означает: наружный диаметр (Da) [мм] х высота (Н) [мм] х внутренний диаметр (Di) [мм]. Геометрические размеры непокрытых формованных изделий приведены в таблице 2. Непокрытые формованные изделия были помещены в аппарат для нанесения покрытий и на них равномерно нанесли активную композиции. Во время процесса нанесения покрытия водную суспензию из активных компонентов и органического связующего напыляли несколькими форсунками на подогретый псевдоожиженный носитель до тех пор, пока не образовался слой из активной композиции толщиной от около 50 до 150 мкм. В таблице 3 приведён обзор использованных катализаторных тел и соответствующий состав активной композиции.

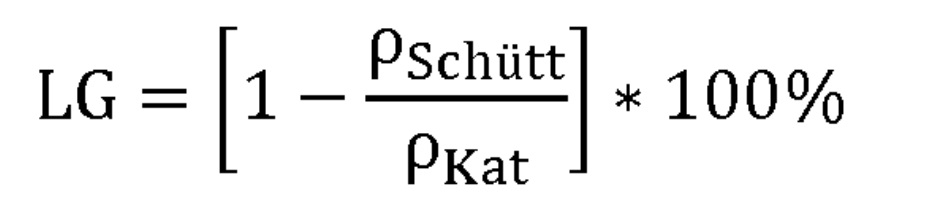

Порозность слоёв катализатора рассчитали по уравнению 6.

Уравнение 6:

где

ρSchütt - насыпная плотность катализаторных тел, г/см3,

ρKat- кажущаяся плотность катализаторных тел, г/см3, (около 2,5 г/см3),

LG - порозность,%.

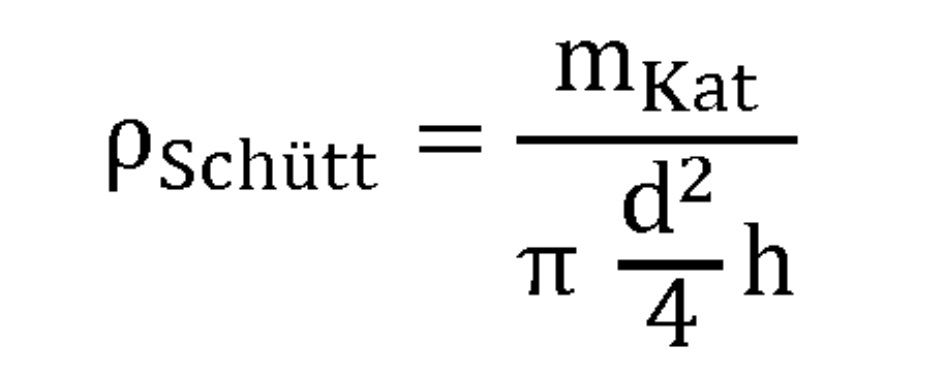

Для нахождения насыпной плотности трубу, диаметр которой приблизительно соответствовал внутреннему диаметру трубчатого реактора (внутренний диаметр = 2,7 см), заполнили соответствующим катализатором до высоты 100,0 см. Для равномерного заполнения катализаторные тела помещали в трубу раздельно. Равномерность заполнения можно было контролировать визуально, так как труба была выполнена из прозрачной пластмассы. По окончании заполнения трубу полностью опорожнили и определили массу находившихся в ней катализаторных тел взвешиванием. Насыпную плотность катализаторных тел вывели по уравнению 7:

Уравнение 7:

где

ρSchütt - насыпная плотность катализаторных тел, г/см3,

mKat- масса использованных при заполнении катализаторных тел , г,

d - внутренний диаметр трубы = 2,7 см,

h - высота заполнения трубы = 100,0 см.

Насыпную плотность определяли трижды для каждого типа катализаторных тел для выведения среднеарифметического для последующего применения.

Кажущаяся плотность катализаторных тел соответствовала частному от деления общей массы катализаторных тел (т.е. включая массу кольца из стеатита с нанесённой активной композицией) на общий объём катализаторного тела с учётом наружной поверхности. Общий объём формованного тела соответствовал объёму формованного изделия вместе с объёмом возможно присутствовавших пор. Кажущуюся плотность определяли с помощью ртутного порозиметра, при этом благодаря способности ртути не смачивать стенки твёрдой пробы требуется давление, необходимое для проникания в возможные поры пробы. В результате возможно нахождение общего объёма, так как система «проба + ртуть» находится в вакууме и ртуть не может проникнуть внутрь пор и поэтому покрывает исключительно наружную поверхность.

Кажущаяся плотность разных катализаторных тел согласно таблице 3 варьируется на величину < 0,05 г/см3.

Для образования слоёв катализатора соответствующие катализаторные тела были помещены в охлаждаемую солевой ванной трубу с внутренним диаметром 25 мм и длиной 4 м. В трубе находилась расположенная по её центру 3-миллиметровая термовтулка с встроенным в неё растягивающимся элементом для измерения температуры.

Для проведения каталитического измерения через трубу подавали сверху вниз около 3,7 - 4,0 норм. м3 в час воздуха, содержащего от 30 до 100 г орто-ксилола/норм.м3 воздуха (при чистоте орто-ксилола > 98%) при общем давлении около 1500 миллибар. Измерения проводились при содержании от около 40 до 100 г орто-ксилола/норм.м3 воздуха и температуре солевой ванны от 350 до 390°С.

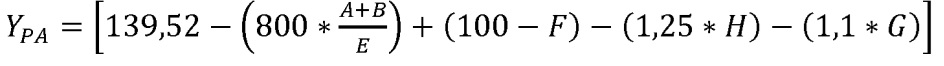

Выход фталевого ангидрида рассчитали по уравнению 8.

Уравнение 8:

где

А - СО2 в потоке получаемого газа, объём. %,

В - СО в потоке получаемого газа, объём. %,

Н - малеиновый ангидрид в потоке получаемого газа, вес. %,

Е - содержание орто-ксилола в сырьевом газе, г/норм.м3/ч/труба,

F - степень чистоты используемого орто-ксилола, вес. %,

G - проскок орто-ксилола по отношению к общему количеству использованного орто-ксилола, вес. %,

YPA - выход фталевого ангидрида от общего веса использованного орто-ксилола, вес. %.

Как следует из уравнения 8, выход фталевого ангидрида зависит непосредственно от образования трёх наиболее важных побочных продуктов: СО, СО2 и малеинового ангидрида.

1Da - наружный диаметр, Н - высота, Di - внутренний диметр

2от общего веса катализаторного тела

3от общего веса активной композиции

4преимуществено Sb2O3 наряду с меньшими количествами Nb2O5, P и Cs.

Таблица 9. Рабочая характеристика катализатора при сравнительном испытании 1

Таблица 10. Рабочая характеристика катализатора при сравнительном испытании 2

1от общего объёма потока получаемого газа

2 от общего веса потока получаемого газа

3 от общего веса использованного ксилола

Таблица 11. Рабочая характеристика катализатора при испытании 1 согласно изобретению

1от общего объёма потока получаемого газа

2 от общего веса потока получаемого газа

3 от общего веса использованного ксилола

Таблица 12. Рабочая характеристика катализатора при испытании 2 согласно изобретению

Таблица 13. Рабочая характеристика катализатора при испытании 3 согласно изобретению

1от общего объёма потока получаемого газа

2 от общего веса потока получаемого газа

3 от общего веса использованного ксилола

Реферат

Изобретение относится к катализаторной компоновке для получения фталевого ангидрида окислением ароматических углеводородов в газовой фазе и к способу получения фталевого ангидрида. Катализаторная компоновка содержит реактор со стороной впуска газа для сырьевого газа, со стороной выпуска газа для получаемого газа, первым слоем катализатора из катализаторных тел и по меньшей мере одним вторым слоем катализатора из катализаторных тел, при этом первый слой катализатора расположен на стороне впуска газа, второй слой катализатора находится ниже по потоку от первого слоя катализатора в направлении газового потока, причём длина первого слоя катализатора в направлении потока газа меньше длины второго слоя катализатора в направлении потока газа. Первый слой катализатора имеет большую порозность по сравнению со вторым слоем катализатора. Технический результат - повышенный выход фталевого ангидрида и получение сырого фталевого ангидрида, имеющего относительно высокую чистоту. 3 н. и 15 з.п. ф-лы, 13 табл.

Формула

Документы, цитированные в отчёте о поиске

Применение многослойного катализатора для получения фталевого ангидрида

Комментарии