Система аккумулирования термоэлектрической энергии с промежуточным баком-накопителем и способ аккумулирования термоэлектрической энергии - RU2508453C2

Код документа: RU2508453C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем случае, к области аккумулирования электроэнергии. В частности, оно касается системы и способа, предназначенных для аккумулирования электрической энергии посредством аккумулирования тепловой энергии в аккумуляторе тепловой энергии.

Уровень техники

Системы выработки электроэнергии, работающие в базовом режиме нагрузки, такие как атомные электростанции, и генераторы электроэнергии с вероятностными, нерегулярными источниками энергии, типа ветрогенераторов, и солнечных батарей, вырабатывают избыточное количество электроэнергии во время низкого уровня потребности в электроэнергии. Крупномасштабные системы аккумулирования электроэнергии являются средством сохранения этой избыточной энергии до времени пиковой потребности и обеспечения сбалансированности между общим объемом вырабатываемой и потребляемой электроэнергии.

В документе EP 1577548 заявитель описал идею создания системы аккумулирования термоэлектрической энергии (TEES - thermoelectric energy storage). Система TEES преобразует избыточную электроэнергию в тепло во время цикла зарядки, сохраняет тепло и преобразует тепловую энергию обратно в электроэнергию во время цикла разрядки, когда это становится необходимым. Такая система аккумулирования энергии является надежной, компактной, независимой от места установки и пригодной для аккумулирования электроэнергии в больших объемах. Тепловая энергия может аккумулироваться в виде физической теплоты посредством изменения температуры или в форме скрытой теплоты за счет фазового перехода, либо сочетания обеих этих форм. Теплоаккумулирующая среда, служащая для накопления и сохранения физической теплоты, может быть твердой, жидкой или газообразной. Теплоаккумулирующая среда для накопления и сохранения скрытой теплоты образуется в процессе фазового перехода вещества и может включать в себя любую из вышеуказанных фаз или их сочетание в последовательном или параллельном процессе.

Суммарный КПД системы аккумулирования электроэнергии может быть определен как процентное отношение количества электроэнергии, которая может быть отобрана из аккумулятора, к количеству электроэнергии, используемой для его зарядки, при условии, что система аккумулирования энергии после разрядки возвращается в исходное состояние до начала следующего цикла зарядки аккумулятора. Суммарный КПД возрастает, когда достигается максимальное увеличение коэффициентов термодинамической обратимости. Однако важно отметить, что все технологии аккумулирования электроэнергии неизбежно имеют ограниченный суммарный КПД. Таким образом, для каждой единицы количества электроэнергии, используемой для зарядки аккумулятора, лишь ее определенный процент извлекается из системы после разрядки. Остальная часть электроэнергии оказывается потерянной. К примеру, если тепло, аккумулируемое в системе TEES, образуется с помощью резистивных нагревателей, то достигается суммарный КПД на уровне около 40%. Величина КПД процесса аккумулирования термоэлектрической энергии ограничена ввиду различных причин, связанных с действием второго закона термодинамики. Во-первых, превращение тепла в работу в тепловой машине ограничено величиной эффективности цикла Карно. Во-вторых, КПД любого теплового насоса уменьшается при увеличении перепада температур на его входе и выходе. В-третьих, любой переток тепла от рабочей жидкости к аккумулятору тепла и обратно требует наличия между ними перепада температур. Этот факт неизбежно снижает величину температуры и способность тепла производить механическую работу.

Следует отметить, что цикл зарядки системы TEES также называют циклом теплового насоса, а цикл разрядки системы TEES называют также циклом тепловой машины. В концепции функционирования системы TEES необходима передача тепла от горячей рабочей жидкости теплоаккумулирующей среде во время цикла теплового насоса и обратно от теплоаккумулирующей среды к рабочей жидкости во время цикла тепловой машины. Тепловой насос требует выполнения механической работы для передачи тепловой энергии от холодного источника к более нагретому теплопоглощающему устройству. Поскольку количество энергии, запасенной на горячей стороне, является большим, чем работа, необходимая для получения количества энергии, равного энергии, отбираемой на холодной стороне, тепловой насос будет «умножать» тепло, по сравнению с выработкой электроэнергии резистивными нагревателями. Отношение количества тепла на выходе к работе на входе теплового насоса называют коэффициентом эффективности, и его величина больше единицы. Таким образом, использование теплового насоса увеличивает суммарный КПД системы TEES.

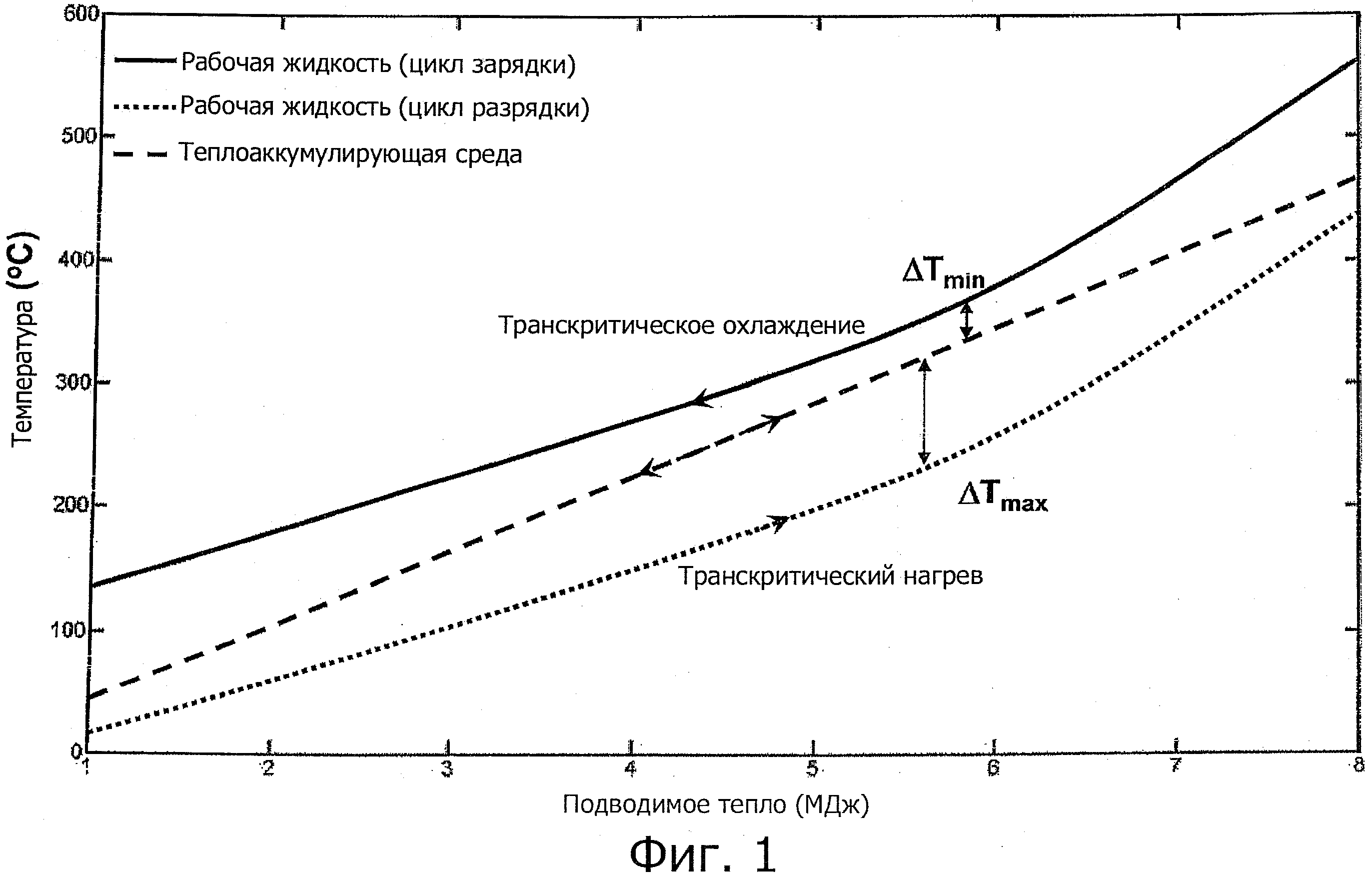

В документе EP 08162614 описана идея использования транскритических термодинамических циклов для усовершенствования систем TEES. На фиг.1 показаны кривые температур теплообменника, контактирующего с теплоаккумулирующей средой во время циклов зарядки и разрядки транскритической системы TEES. Вдоль оси абсцисс отложено количество тепла, подводимого в систему, а вдоль оси ординат отложены значения температуры, причем кривые диаграммы являются изобарами. Сплошная линия отображает кривую температур рабочей жидкости в цикле зарядки транскритической системы TEES. Пунктирная линия отображает кривую температур рабочей жидкости в цикле разрядки транскритической системы TEES. Прямая диагональная пунктирная линия отображает температурную характеристику теплоаккумулирующей среды в цикле транскритической системы TEES. Тепло может передаваться только от среды с более высокой температурой к среде с более низкой температурой. Соответственно, кривая температур рабочей жидкости во время охлаждения в цикле зарядки должна проходить выше кривой температур теплоаккумулирующей среды, которая, в свою очередь, должна проходить выше кривой температур рабочей жидкости во время нагрева в цикле разрядки. Кривые температур являются стабильными во времени, поскольку явная теплота сохраняется в теплоаккумулирующей среде. Таким образом, хотя объем теплоаккумулирующей среды в теплообменнике остается постоянным, объем горячей и холодной теплоаккумулирующей среды в горячем и холодном баках-накопителях изменяется. Кроме того, распределение температуры в теплообменнике остается постоянным.

Транскритический цикл, по определению, представляет собой термодинамический цикл, в котором рабочая жидкость проходит через субкритическое и суперкритическое состояния. Не существует разницы между фазой газообразного состояния и фазой пара за критической точкой и, следовательно, в транскритическом цикле не происходит испарения или кипения жидкости (в обычном понимании).

Было установлено, что передача тепла при большом перепаде температур является фактором термодинамической необратимости процесса. На фиг.1 указаны величины максимального перепада температур ΔTmax между теплоаккумулирующей средой и рабочей жидкостью в цикле разрядки и минимального перепада температур ΔTmin между теплоаккумулирующей средой и рабочей жидкостью в цикле зарядки. Для того чтобы свести к минимуму максимальный перепад температур ΔTmax, можно сконструировать относительно крупные теплообменники или использовать для аккумулирования тепла материалы с изменением фазового состояния. Проблема заключается в том, что реализация этих решений приводит к высоким капитальным затратам, и следовательно они, как правило, не являются практичными.

Кроме того, даже если применяются относительно крупные теплообменники, термодинамические свойства рабочей жидкости приводят в результате к ограничению возможности минимизации перепадов температур. Это показано на фиг.1 формой кривых температур рабочей жидкости (изобары). Кривизна характеристик приводит в результате к появлению «внутренней точки сужения» и увеличивает средний перепад температур, независимо от размера теплообменника. Анализ точек сужения представляет собой широко известную методику для обеспечения минимизации потребления энергии в химико-технологических системах путем определения термодинамически реализуемых сетей теплообменников с практической точки зрения.

Как очевидно для специалиста в данной области техники, уменьшение потерь при теплопередаче представляет особую важность при рассмотрении вопросов практического применения способа аккумулирования тепловой энергии в процессе зарядки, основанном на цикле теплового насоса. В таком применении любое увеличение потерь температуры при теплообмене в процессе зарядки и разрядки приводит непосредственно к потере полезной работы и снижению суммарного КПД системы.

Таким образом, существует необходимость в создании эффективной системы аккумулирования термоэлектрической энергии с высоким суммарным КПД и минимальными температурами и одновременно минимизации количества используемой теплоаккумулирующей среды и снижения капитальных затрат.

Раскрытие изобретения

Задачей изобретения является создание системы аккумулирования термоэлектрической энергии, предназначенной для преобразования электроэнергии в тепловую энергию, которая должна накапливаться и вновь преобразовываться в электроэнергию с повышенным суммарным КПД. Указанная задача решена в системе аккумулирования термоэлектрической энергии по п.1 формулы изобретения и в способе аккумулирования термоэлектрической энергии по п.8 формулы изобретения. Предпочтительные варианты осуществления этого изобретения становятся очевидными при рассмотрении зависимых пунктов формулы изобретения.

Первым объектом изобретения является система аккумулирования термоэлектрической энергии, имеющая цикл зарядки для сохранения тепловой энергии в аккумуляторе тепловой энергии и цикл разрядки для выработки электроэнергии путем отбора тепловой энергии из аккумулятора. Система аккумулирования термоэлектрической энергии содержит контур рабочей жидкости, предназначенный для циркуляции рабочей жидкости через теплообменник, и контур теплоаккумулирующей среды, предназначенный для циркуляции теплоаккумулирующей среды, причем контур теплоаккумулирующей среды включает в себя, по меньшей мере, один горячий бак-накопитель, один бак-накопитель с промежуточной температурой и один холодный бак-накопитель, соединенные друг с другом с помощью теплообменника. Величина расхода теплоаккумулирующей среды, протекающей через теплообменник, может регулироваться путем изменения величины расхода теплоаккумулирующей среды на входе в промежуточный бак-накопитель и изменения величины расхода среды на выходе из промежуточного бака-накопителя. Изменение или регулирование величины расхода теплоаккумулирующей среды в теплообменнике позволяет регулировать процесс теплообмена с целью увеличения суммарного КПД системы.

Температура горячего бака-накопителя является более высокой, чем температура промежуточного бака-накопителя, которая, в свою очередь, выше температуры холодного бака-накопителя. Во время зарядки и разрядки температура каждого бака-накопителя остается неизменной.

В предпочтительном варианте осуществления изобретения величина расхода теплоаккумулирующей среды регулируется с целью минимизации перепада температур между рабочей жидкостью и теплоаккумулирующей средой в любой точке контакта между теплоаккумулирующей средой и рабочей жидкостью в теплообменнике во время циклов зарядки и разрядки. Другими словами, величина расхода теплоаккумулирующей среды в теплообменнике регулируется таким образом, чтобы изобара теплоаккумулирующей среды проходила как можно ближе к изобаре рабочей жидкости во время циклов зарядки и разрядки. С этой целью максимальный перепад температур между теплоаккумулирующей средой и рабочей жидкостью поддерживается на уровне ниже 20%, а предпочтительно - менее 15% от величины разницы температур холодного бака-накопителя и горячего бака-накопителя.

В предпочтительном варианте осуществления изобретения теплообменник имеет встроенный разделитель потока, предназначенный для разветвления или объединения потока теплоаккумулирующей среды, поступающей из промежуточного бака-накопителя.

В другом предпочтительном варианте осуществления изобретения теплообменник разделен на первую и вторую секции. Теплоаккумулирующая среда протекает через первую и вторую секции, а между первой и второй секциями теплообменника располагается разделитель потока. Разделитель потока предназначен для разветвления или объединения потока теплоаккумулирующей среды, поступающей из промежуточного бака-накопителя.

В еще одном предпочтительном варианте осуществления изобретения теплообменник разделен на первую и вторую секции, и теплоаккумулирующая среда протекает через первую и вторую секции, проходя через промежуточный бак-накопитель.

В еще одном предпочтительном варианте осуществления изобретения используется, по меньшей мере, один дополнительный промежуточный бак-накопитель, включенный в контур циркуляции теплоаккумулирующей среды, а теплообменник имеет по одному дополнительному встроенному разделителю потока для каждого дополнительного промежуточного бака-накопителя.

По меньшей мере, один из циклов зарядки или разрядки функционирует в транскритическом режиме. Таким образом, рабочая жидкость может подвергаться транскритическому охлаждению в теплообменнике во время цикла зарядки системы аккумулирования термоэлектрической энергии. Когда система аккумулирования термоэлектрической энергии находится в цикле зарядки, она включает в себя детандер, испаритель и компрессор. Кроме того, рабочая жидкость может подвергаться транскритическому нагреву в теплообменнике во время цикла разрядки системы аккумулирования термоэлектрической энергии. Когда система аккумулирования термоэлектрической энергии находится в цикле разрядки, она включает в себя насос, конденсатор и турбину.

Вторым объектом изобретения является способ накопления и отбора энергии в системе аккумулирования термоэлектрической энергии. Этот способ включает в себя зарядку системы за счет нагрева теплоаккумулирующей среды. Теплоаккумулирующая среда циркулирует между горячим баком-накопителем, теплообменником и холодным баком-накопителем, соединенным друг с другом посредством теплообменника. Этот способ также включает в себя разрядку системы путем нагрева рабочей жидкости в контуре рабочей жидкости за счет тепла, поступающего от теплоаккумулирующей среды, и расширения рабочей жидкости с помощью термодинамической машины. Величина расхода теплоаккумулирующей среды, протекающей через теплообменник, регулируется путем изменения величины расхода теплоаккумулирующей среды на входе в промежуточный бак-накопитель и изменения величины расхода теплоаккумулирующей среды на выходе из промежуточного бака-накопителя.

Краткое описание чертежей

Сущность изобретения будет белее подробно разъяснена в приведенном ниже описании со ссылкой на предпочтительные варианты осуществления изобретения, иллюстрируемые прилагаемыми чертежами.

На фиг.1 показана диаграмма зависимости между температурой и величиной расхода в процессе теплопередачи в циклах стандартной транскритической системы;

на фиг.2 - упрощенная принципиальная схема цикла зарядки транскритической системы TEES данного изобретения;

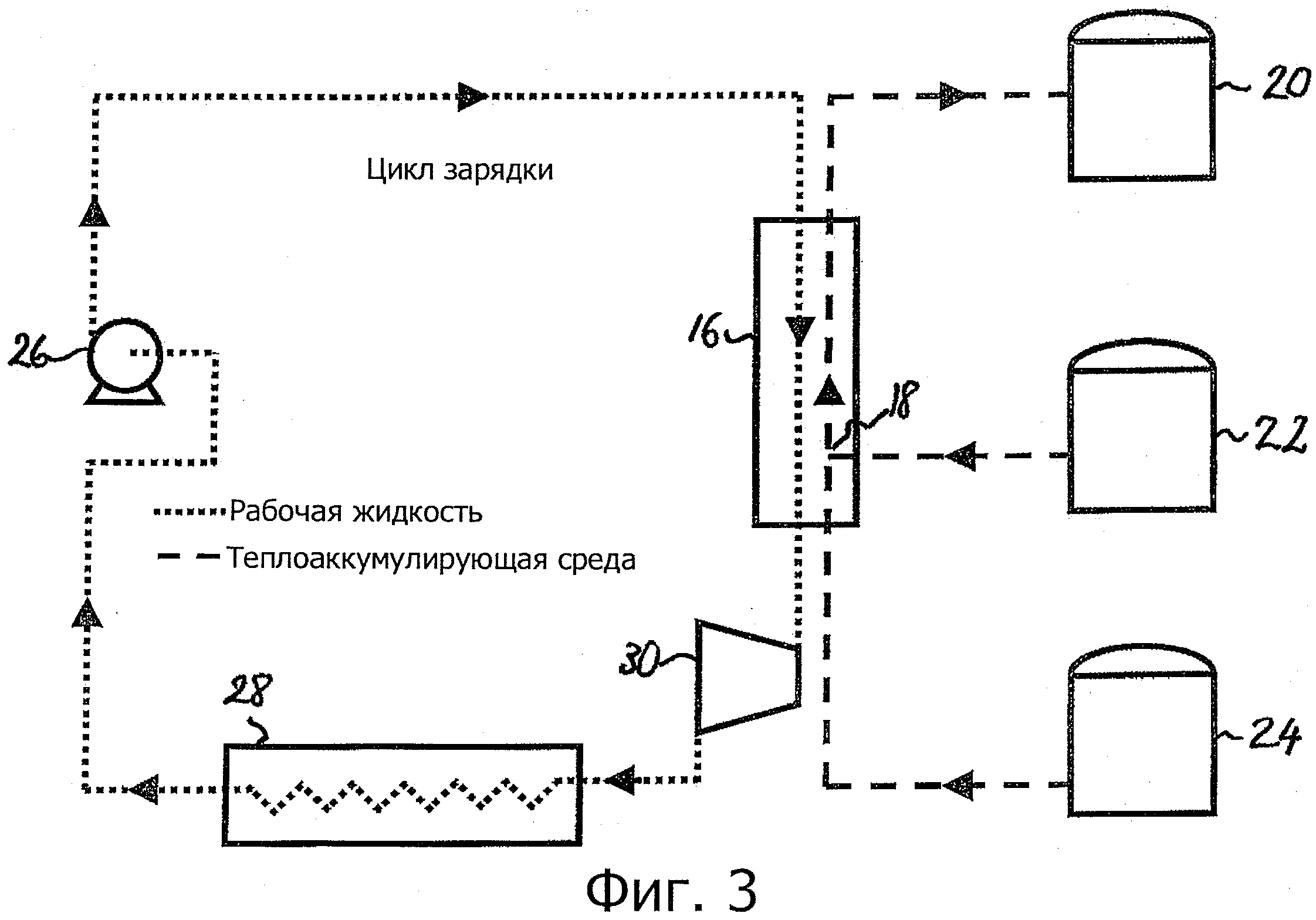

на фиг.3 - упрощенная принципиальная схема цикла разрядки транскритической системы TEES данного изобретения;

на фиг.4 - диаграмма зависимости между температурой и величиной расхода в процессе теплопередачи в циклах транскритической системы TEES данного изобретения;

на фиг.5 - упрощенная принципиальная схема цикла зарядки альтернативного варианта транскритической системы TEES данного изобретения;

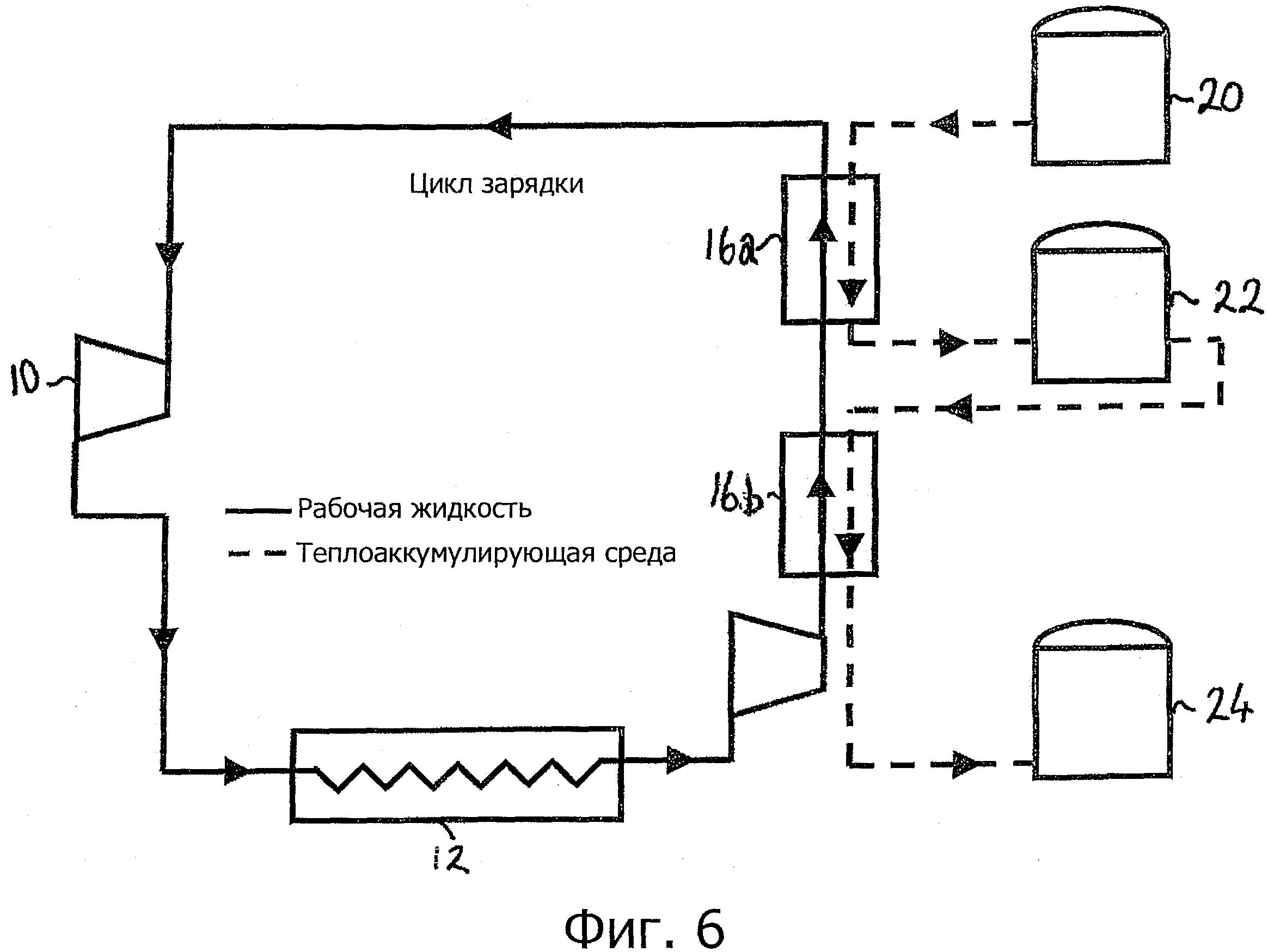

на фиг.6 - упрощенная принципиальная схема цикла зарядки еще одного альтернативного варианта реализации транскритической системы TEES данного изобретения.

С целью единообразия на всех фигурах используются одинаковые цифровые обозначения для обозначения аналогичных элементов.

Осуществление изобретения

На фиг.2 и фиг.3 схематически показаны соответственно цикл зарядки системы и цикл разрядки системы, относящиеся к транскритической системе TEES, в соответствии с вариантом осуществления данного изобретения.

Система цикла зарядки, показанная на фиг.2, включает в себя детандер 10, служащий для отдачи работы, испаритель 12, компрессор 14 и теплообменник 16, имеющий встроенный разделитель 18 потока. Рабочая жидкость циркулирует через эти компоненты, как показано сплошной линией со стрелками на фиг.2. Кроме того, холодный бак-накопитель 20, промежуточный бак-накопитель 22 и горячий бак-накопитель 24, содержащие теплоаккумулирующую среду, соединены между собой параллельно с помощью теплообменника 16.

В процессе работы система цикла зарядки осуществляет транскритический цикл, и рабочая жидкость протекает через систему следующим образом. Рабочая жидкость в испарителе 12 поглощает тепло, поступающее от холодного бака-накопителя, и испаряется. Рабочая жидкость в испарителе 12 поглощает тепло, поступающее от холодного бака-накопителя, и испаряется. Рабочая жидкость в виде пара циркулирует через компрессор 14, и избыточная электроэнергия используется для сжатия и нагрева рабочей жидкости до сверхкритического состояния. (В таком сверхкритическом состоянии жидкость находится выше величин критической температуры и критического давления). Затем рабочая жидкость подается через теплообменник 16, где рабочая жидкость отдает тепло теплоаккумулирующей среде. Находящаяся под давлением рабочая жидкость выходит из теплообменника 16 и поступает в детандер 10. Здесь рабочая жидкость расширяется до более низкого давления на входе в испаритель. Затем рабочая жидкость вытекает из детандера 10 и поступает обратно в испаритель 12.

Теплоаккумулирующая среда, обозначенная пунктирной линией на фиг.2, перекачивается насосом из холодного бака-накопителя 20 через теплообменник 16 в горячий бак-накопитель 24 и частично в промежуточный бак-накопитель 22. Температура теплоаккумулирующей среды замеряется с каждой стороны встроенного разделителя 18 потока датчиками температуры, такими как термопары или термочувствительные элементы. Тепло, отводимое от рабочей жидкости и передаваемое теплоаккумулирующей среде, аккумулируется в виде физического тепла.

После замера температур теплоаккумулирующей среды с каждой стороны встроенного разделителя 18 потока производится регулирование величины расхода теплоаккумулирующей среды, поступающей в промежуточный бак-накопитель 22 и горячий бак-накопитель 24. Это достигается с помощью соответствующих трубопроводов и запорно-регулирующих клапанов. Величины первоначального открытия клапанов определяются в соответствии с желаемой кривой температур, и затем производится тонкая регулировка открытия клапанов в соответствии с данными замеров температуры.

Теплообменная система выполнена таким образом, что положение встроенного разделителя 18 потока внутри теплообменника 16 совпадает с точкой теплообменника 16, в которой температура теплоаккумулирующей среды такая же, как температура промежуточного бака-накопителя 22. Ответвленный поток аккумулируется в промежуточном баке-накопителе 22. Второй поток продолжает протекать через остальную часть теплообменника 16 и попадает в горячий бак-накопитель 24.

Следует отметить, что в теплообменнике 16 давление рабочей жидкости находится выше величины критического давления, однако температура рабочей жидкости может опускаться ниже критической температуры. Следовательно, хотя рабочая жидкость поступает в теплообменник 16 в сверхкритическом состоянии, она может вытекать из теплообменника в докритическом состоянии.

В предпочтительном варианте осуществления изобретения, имеющем одно разветвление потока, встроенный разделитель 18 потока осуществляет разветвление или объединение потока теплоаккумулирующей среды в цикле зарядки и производит объединение или разветвление потока теплоаккумулирующей среды во время цикла разрядки.

Система цикла разрядки, показанная на фиг.3, включает в себя насос 26, конденсатор 28, турбину 30 и теплообменник 16, имеющий встроенный разделитель 18 потока. Рабочая жидкость циркулирует через эти компоненты, как показано пунктирной линией со стрелками на фиг.3. Кроме того, холодный бак-накопитель 20, промежуточный бак- накопитель 22 и горячий бак-накопитель 24, содержащие теплоаккумулирующую среду, параллельно соединены друг с другом с помощью теплообменника 16. Теплоаккумулирующая среда, обозначенная пунктирной линией на фиг.3, перекачивается насосом из горячего бака-накопителя 24 и промежуточного бака-накопителя 22 в холодный бак-накопитель 20.

В процессе работы система цикла разрядки также осуществляет транскритический цикл, а рабочая жидкость протекает через систему TEES следующим образом. Тепло передается от теплоаккумулирующей среды к рабочей жидкости, заставляя рабочую жидкость подвергаться транскритическому нагреву. Затем рабочая жидкость выходит из теплообменника 16 в суперкритическом состоянии и поступает в турбину 30, где рабочая жидкость расширяется, и это приводит к тому, что турбина, соединенная с генератором, вырабатывает электроэнергию. Затем рабочая жидкость поступает в конденсатор 28, где она конденсируется за счет теплообмена с холодным баком-накопителем. Сконденсированная рабочая жидкость вытекает из конденсатора 28 через выходной патрубок и закачивается вновь выше ее критического давления в теплообменник 16 с помощью насоса 26.

Теплоаккумулирующая среда, представленная пунктирной линией на фиг.3, закачивается из горячего бака-накопителя 24 и промежуточного бака-накопителя 22 через теплообменник 16 в холодный бак-накопитель 20. Температура теплоаккумулирующей среды замеряется и контролируется с каждой стороны встроенного разделителя 18 потока.

Несмотря на то, что система цикла зарядки на фиг.2 и система цикла разрядки на фиг.3 были показаны на этих фигурах отдельно, теплообменник 16, холодный бак-накопитель 20, промежуточный бак-накопитель 22, горячий бак-накопитель 24 и теплоаккумулирующая среда являются общими для обеих систем. Циклы зарядки и разрядки могут осуществляться последовательно, но не одновременно.

Иными словами, в изобретении предложена система аккумулирования термоэлектрической энергии, имеющая цикл зарядки для накопления тепловой энергии в аккумуляторе тепла и цикл разрядки для выработки электроэнергии за счет извлечения тепловой энергии из аккумулятора тепла, причем система аккумулирования термоэлектрической энергии содержит контур теплоаккумулирующей среды, по меньшей мере, с одним холодным баком-накопителем 20 и одним горячим баком-накопителем 24, теплоаккумулирующую среду и средства для подачи теплоаккумулирующей среды из холодного бака-накопителя 20 в горячий бак-накопитель 24 во время цикла зарядки и из горячего бака-накопителя 24 в холодный бак-накопитель 20 во время цикла разрядки, а также, по меньшей мере, один теплообменник 16, соединенный с контуром теплоаккумулирующей среды, расположенный между холодным баком-накопителем 20 и горячим баком-накопителем 24 и служащий для обмена тепловой энергией между теплоаккумулирующей средой и рабочей жидкостью, циркулирующей в контуре рабочей жидкости, причем рабочая жидкость подвергается транскритическому процессу во время передачи тепловой энергии. Кроме того, контур теплоаккумулирующей среды соединен, по меньшей мере, с одним дополнительным промежуточным баком-накопителем 22 с температурой между температурой холодного бака-накопителя 20 и температурой горячего бака-накопителя 24, в котором во время зарядки некоторая часть теплоаккумулирующей среды, поступающей из холодного бака-накопителя 20, ответвляется и направляется в промежуточный бак-накопитель 22 после протекания через некоторую другую часть теплообменника 16, либо некоторая часть теплоаккумулирующей среды из промежуточного бака-накопителя 22 объединяется с теплоаккумулирующей средой холодного бака-накопителя 20 перед прохождением через некоторую другую часть теплообменника 16 и в котором во время выхода теплоаккумулирующая среда из промежуточного бака-накопителя 22 объединяется с теплоаккумулирующей средой из горячего бака-накопителя 24 перед прохождением через некоторую часть теплообменника 16, либо же некоторая часть теплоаккумулирующей среды, поступающей из горячего бака-накопителя, ответвляется в промежуточный бак-накопитель 22 после протекания через некоторую часть теплообменника 16.

Положительным фактором является то, что величину расхода различных потоков теплоаккумулирующей среды внутри теплообменника 16 можно регулировать и настраивать для оптимизации суммарного КПД транскритической системы TEES этого изобретения. Более подробное объяснение этого факта приведено ниже в настоящем разделе со ссылкой на фиг.4.

На фиг.4 показана диаграмма зависимости между величиной расхода и температурой процесса теплопередачи в теплообменнике во время различных циклов в системе TEES в соответствии с осуществлением данного изобретения. Сплошной линией показана кривая температур рабочей жидкости в цикле зарядки системы TEES. Пунктирной линией показана кривая температур рабочей жидкости в цикле разрядки системы TEES. Штриховая и пунктирная линии показывают кривые температур теплоаккумулирующей среды в различных циклах системы TEES. Стрелками показаны направления потоков в теплообменнике. Тепло может передаваться только от среды с более высокой температурой к среде с более низкой температурой. Соответственно, кривая температур рабочей жидкости в процессе охлаждения во время цикла зарядки должна располагаться выше кривой температур теплоаккумулирующей среды, которая, в свою очередь, должна проходить выше кривой температур рабочей жидкости в процессе нагрева во время цикла разрядки.

В конкретном случае, отображенном на фиг.4, точка разветвления/объединения потока находится при температуре теплоаккумулирующей среды, составляющей примерно 340°C. С правой стороны от этой точки на диаграмме градиент кривой температур возрастает. Этот относительно высокий градиент показан штрихпунктирной линией и является следствием изменившейся величины расхода теплоаккумулирующей среды после точки разветвления/слияния потока. Таким образом, на фиг.4 приведены кривые температур транскритической системы TEES, в которой имеют место две различные величины расхода теплоаккумулирующей среды. Две различные величины расхода могут наблюдаться внутри одного теплообменника до и после разделителя потока. В другом варианте осуществления изобретения, включающем первый и второй теплообменники, соединенные последовательно и отделенные друг от друга разделителем потока, в каждом теплообменнике может наблюдаться различная величина расхода.

В данном конкретном варианте осуществления изобретения температура холодного бака-накопителя составляет примерно 100°С, температура промежуточного бака-накопителя составляет примерно 340°C, а температура горячего бака-накопителя составляет примерно 520°C. Предполагается, что минимальный перепад температур на концах теплообменника составляет около 25°C (т.е. минимальный перепад температур между двумя жидкостями, обменивающимися теплом, составляет около 25°C). В таком варианте осуществления изобретения величины расхода теплоаккумулирующей среды между холодным баком-накопителем и разделителем потока и между разделителем потока и горячим баком-накопителем регулируются таким образом, чтобы их отношение составляло примерно 2:1.

Как можно видеть из фиг.4, форма изобар, представляющих рабочую жидкость в циклах зарядки и разрядки, практически повторяет форму изобары, представляющей теплоаккумулирующую среду. Таким образом, перепады температур во время циклов зарядки и разрядки, обозначенные соответственно ΔTmin и ΔTmax, намного меньше, чем в случае, отображенном на фиг.1, когда отсутствует разделитель потока. Следовательно, суммарный КПД системы при этом возрастает независимо от размера теплообменника.

Специалист в данной области техники поймет, что кривая зависимости между величиной расхода и температурой процесса теплопередачи в теплообменнике может иметь другую форму в другом варианте осуществления этого изобретения. К примеру, представляется возможным, что градиент изобары рабочей жидкости слева от точки разветвления потока будет большим, чем градиент изобары рабочей жидкости справа от точки разветвления потока. Это будет означать, что потоки, выходящие из холодного бака-накопителя и промежуточного бака-накопителя, соединяются у разделителя потока во время цикла зарядки и разветвляются у разделителя потока во время цикла разрядки.

Кривые температур являются неизменными во времени благодаря аккумулированию физической теплоты в теплоаккумулирующей среде. Таким образом, хотя объем теплоаккумулирующей среды в теплообменнике остается постоянным, объемы горячей и холодной теплоаккумулирующей среды в горячем, промежуточном и холодном баках-накопителях изменяются. Кроме того, распределение температур в теплообменнике остается неизменным.

На фиг.5 показан альтернативный вариант осуществления этого изобретения, в котором два разных теплообменника 16а, 16b, соединенные последовательно, отделены друг от друга разделителем 18 потока. На фиг.5 изображен цикл зарядки для этого варианта осуществления изобретения, в котором в первый теплообменник 16а подается теплоаккумулирующая среда из холодного бака-накопителя 20. Теплоаккумулирующая среда, вытекающая из первого теплообменника 16а, поступает к разделителю 18 потока, где часть теплоаккумулирующей среды ответвляется в промежуточный бак-накопитель 22. Остальная часть теплоаккумулирующей среды подается во второй теплообменник 16b. Теплоаккумулирующая среда, вытекающая из второго теплообменника 16b, направляется в горячий бак-накопитель 24. Рабочая жидкость проходит через первый теплообменник 16а и второй теплообменник 16b в направлении, противоположном направлению потока теплоаккумулирующей среды. Работа этой транскритической системы TEES во время цикла разрядки аналогична циклу, отображенному на фиг.3. Положительным фактором является то, что в этом варианте осуществления изобретения нет необходимости устанавливать разделитель потока внутри теплообменника. Следует отметить, что точка изменения величины расхода находится в месте расположения разделителя потока.

На фиг.6 показан еще один альтернативный вариант осуществления изобретения, в котором теплообменник 16а, 16b разделен на секции для того, чтобы обеспечить отсутствие разветвления потока теплоаккумулирующей среды, поступающей в промежуточный бак-накопитель 22 и вытекающей из него, вместо того, чтобы проходить через разделитель потока. В этом варианте осуществления изобретения во время цикла зарядки системы TEES вся теплоаккумулирующая среда, находящаяся в холодном баке-накопителе 20, направляется в промежуточный бак-накопитель 22 после прохождения через секцию теплообменника 16а, после чего часть теплоаккумулирующей среды подается по трубопроводу из промежуточного бака-накопителя 22 и направляется во вторую секцию теплообменника 16b, а затем соответственно в горячий бак-накопитель 24. Работа этой транскритической системы TEES во время цикла разрядки аналогична циклу, отображенному на фиг.3. Преимуществом такой системы является то, что в этом варианте осуществления изобретения отсутствует необходимость в разделителе потока. Величина расхода теплоаккумулирующей среды, протекающей через первый и второй теплообменники 16а, 16b, регулируется таким образом, чтобы соответствующая изобара на диаграмме зависимости между величиной расхода и температурой (такая, как показана на фиг.4) по своей форме совпадала с формой изобар, представляющих рабочую жидкость. Поэтому может наблюдаться изменение величины расхода теплоаккумулирующей среды, протекающей через каждый бак-накопитель. Следует отметить, что точка изменения величины расхода распложена на входе в промежуточный бак-накопитель 22 или на выходе из него.

Очевидно, что в каждом варианте осуществления этого изобретения, в котором происходит изменение величины расхода теплоаккумулирующей среды, протекающей через промежуточный бак-накопитель, будет происходить изменение величин расхода среды на входе в холодный бак-накопитель и горячий бак-накопитель и на выходе из них.

Описанные выше циклы зарядки, отображенные на фиг.5 и фиг.6, предусматривают подачу части теплоаккумулирующей среды в промежуточный бак-накопитель 22 во время цикла зарядки. Однако для специалиста в данной области техники будет очевидно, что в системе TEES часть теплоаккумулирующей среды может вытекать из промежуточного бака-накопителя 22 во время цикла зарядки, и это приведет в результате к тому, что изобара, представляющая состояние теплоаккумулирующей среды, будет проходить более параллельно изобаре, представляющей состояние рабочей жидкости на диаграмме зависимости между величиной расхода и температурой процесса теплопередачи. В другом варианте осуществления этого изобретения в контур теплоаккумулирующей среды включен дополнительно второй промежуточный бак-накопитель. В этом варианте осуществления изобретения необходимо наличие в теплообменнике второй точки разветвления/объединения потока. Если потоки в таком теплообменнике регулируются таким образом, чтобы обеспечить разные величины расхода, то на соответствующей кривой температур будут присутствовать участки с тремя различными градиентами. Этот вариант осуществления изобретения будет представлен дополнительным линейным участком на кривой температур теплоаккумулирующей среды, что позволяет кривым температур рабочей жидкости и теплоаккумулирующей среды располагаться более параллельно друг другу.

Представляются возможными и другие альтернативные варианты осуществления этого изобретения, в которых в контуре теплоаккумулирующей среды дополнительно устанавливается третий промежуточный бак-накопитель (или их большее число). Опять же, в таких дополнительных вариантах осуществления изобретения появляется необходимость обеспечить внутри теплообменника наличие третьей точки разветвления/объединения потока (или большего числа этих точек). Потоки в таком теплообменнике могут регулироваться для получения различных величин расхода. Специалист в данной области техники понимает преимущество обеспечения дополнительных линейных участков на соответствующей кривой температур теплоаккумулирующей среды, что позволяет увеличить суммарный КПД системы. Кроме того, можно реализовать такие варианты осуществления изобретения с отдельными теплообменниками, соединенными последовательно, путем использования системы запорно-регулирующих клапанов и трубопроводов, предназначенных для разветвления/объединения потока или непосредственного подсоединения к промежуточным бакам-накопителям.

В описанном здесь варианте осуществления изобретения используемый теплообменник представляет собой теплообменник с противотоком, а рабочей жидкостью цикла является предпочтительно двуокись углерода. Кроме того, теплоаккумулирующая среда является жидкостью, и в ее качестве предпочтительно используется вода. Компрессор этого варианта осуществления изобретения представляет собой компрессор с электроприводом. Специалист в данной области техники поймет, что система TEES, изображенная на фиг.2 и 3, может быть реализована несколькими различными способами. Альтернативные варианты реализации включают в себя следующее:

- Можно использовать различные рабочие жидкости для циклов зарядки и разрядки с целью достижения максимального суммарного КПД. Примерами рабочих жидкостей, которые могут применяться, является любой хладагент с критической температурой ниже наивысшей температуры циклов.

- В качестве источника тепла для цикла зарядки и в качестве теплопоглощающего устройства для цикла разрядки может применяться либо внешний, либо специально предусмотренный для этого аккумулятор холода. Аккумулятор холода может быть реализован путем выработки смеси воды со льдом во время зарядки аккумулятора и использования этой смеси воды со льдом для конденсации рабочей жидкости во время цикла разрядки.

- Хотя теплоаккумулирующей средой является, в общем случае, вода (если необходимо, размещаемая в закрытом контейнере с избыточным давлением), могут применяться также и другие материалы, такие как машинное масло или расплавленная соль. Преимуществом воды является то, что она обладает сравнительно высоким коэффициентом теплопередачи и высокой теплоемкостью и, следовательно, для заданной величины теплоаккумулирующей способности требуется относительно небольшой ее объем. Понятно, что вода является негорючей, нетоксичной и экологически безопасной жидкостью. Выбор дешевой теплоаккумулирующей среды приведет к более низким капитальным затратам при реализации системы.

- В рамках данной концепции изобретения вместо одного холодного бака-накопителя могут применяться несколько холодных баков-накопителей. Это может быть предусмотрено в том случае, если, к примеру, применение двух небольших холодных баков-накопителей является более практичным, чем применение одного большого бака-накопителя.

Специалист в данной области техники поймет, что конденсатор и испаритель в системе TEES могут быть заменены многофункциональным теплообменным устройством, которое будет выполнять обе функции, поскольку использование испарителя в цикле зарядки и конденсатора в цикле разрядки будет происходить в разные периоды времени. Аналогично этому, функции турбины и компрессора могут выполняться одной и той же машиной, называемой здесь термодинамической машиной, способной выполнять обе указанные задачи.

Предпочтительной рабочей жидкостью для этого изобретения является двуокись углерода, в основном благодаря более высокой эффективности процессов теплопередачи и поскольку она является негорючей, не разрушает озоновый слой, безопасна в использовании и т.п.

Реферат

Изобретение относится к системе и способу аккумулирования электроэнергии посредством аккумулирования тепловой энергии. Система аккумулирования термоэлектрической энергии включает в себя контур рабочей жидкости, предназначенный для циркуляции рабочей жидкости через теплообменник (16), и контур теплоаккумулирующей среды, предназначенный для циркуляции теплоаккумулирующей среды. Контур циркуляции теплоаккумулирующей среды содержит, по меньшей мере, один горячий бак-накопитель (24), один промежуточный бак-накопитель (22) и один холодный бак-накопитель (20), соединенные между собой с помощью теплообменника (16). Часть теплоаккумулирующей среды ответвляется и направляется в промежуточный бак-накопитель от горячего или холодного бака-накопителя либо от промежуточного бака-накопителя в горячий или холодный бак-накопитель, соединяясь с другой частью теплоаккумулирующей среды, непосредственно протекающей между холодным и горячим баками-накопителями. Достигается высокий суммарный КПД системы аккумулирования с минимальными температурами и одновременно минимизация количества используемой теплоаккумулирующей среды и снижение капитальных затрат. 4 н. и 42 з.п. ф-лы, 6 ил.

Формула

контур рабочей жидкости, предназначенный для обеспечения циркуляции рабочей жидкости через теплообменник (16),

контур теплоаккумулирующей среды для обеспечения циркуляции теплоаккумулирующей среды, причем контур теплоаккумулирующей среды содержит, по меньшей мере, один горячий бак-накопитель (24), один промежуточный бак-накопитель (22) и один холодный бак-накопитель (20), соединенные между собой посредством теплообменника (16, 16а, 16b), и средство объединения или разветвления потока теплоаккумулирующей среды.

зарядку системы за счет нагрева теплоаккумулирующей среды, при этом

- теплоаккумулирующая среда циркулирует между горячим баком-накопителем (24), промежуточным баком-накопителем (22) и холодным баком-накопителем (20), соединенными между собой посредством теплообменника (16, 16а, 16b), причем

- некоторая часть теплоаккумулирующей среды из холодного бака-накопителя (20) ответвляется и направляется в промежуточный бак-накопитель (22) после протекания через некоторую часть теплообменника, или

- некоторая часть теплоаккумулирующей среды из промежуточного бака-накопителя (22) объединяется с теплоаккумулирующей средой из холодного бака-накопителя (20) перед прохождением через некоторую другую часть теплообменника;

разрядку системы путем нагрева рабочей жидкости в контуре рабочей жидкости с помощью тепла, поступающего от теплоаккумулирующей среды, и расширение рабочей жидкости с помощью термодинамической машины (30).

зарядку системы во время цикла зарядки, при этом

- теплоаккумулирующая среда циркулирует между горячим баком-накопителем (24), промежуточным баком-накопителем (22) и холодным баком-накопителем (20), соединенными между собой посредством теплообменника, причем

- вся теплоаккумулирующая среда из холодного бака-накопителя (20) направляется в промежуточный бак-накопитель (22) после прохождения через секцию (16а) теплообменника, после чего часть теплоаккумулирующей среды подается по трубопроводу из промежуточного бака-накопителя (22) и направляется во вторую секцию (16b) теплообменника, а затем в горячий бак-накопитель (24);

разрядку системы путем нагрева рабочей жидкости в контуре рабочей жидкости с помощью тепла, поступающего от теплоаккумулирующей среды, и расширение рабочей жидкости с помощью термодинамической машины (30).

зарядку системы за счет нагрева теплоаккумулирующей среды, в процессе которой теплоаккумулирующая среда циркулирует между горячим баком-накопителем (24), промежуточным баком-накопителем (22) и холодным баком-накопителем (20), соединенными между собой посредством теплообменника (16),

разрядку системы путем нагрева рабочей жидкости в контуре рабочей жидкости с помощью тепла, поступающего от теплоаккумулирующей среды, причем рабочая жидкость подвергается воздействию транскритического процесса во время передачи тепла в теплообменнике (16), и расширение рабочей жидкости с помощью термодинамической машины (30),

изменение величины расхода теплоаккумулирующей среды с помощью теплообменника (16) путем изменения величины расхода теплоаккумулирующей среды на входе в промежуточный бак-накопитель (22) и изменения величины расхода теплоаккумулирующей среды на выходе из промежуточного бака-накопителя (22).

Комментарии