Способ получения нерастворимых в воде отходов сульфидов мышьяка - RU2747153C1

Код документа: RU2747153C1

Описание

Изобретение относится к способам получения нерастворимых в воде отходов сульфидов мышьяка, не загрязняющих природную среду при хранении или утилизации. Может быть использовано при приготовлении твердеющей закладочной смеси отработанного пространства в шахтах.

Способ может быть использован в металлургической промышленности при производстве цветных металлов и в химической промышленности.

Мышьяк является распространенной примесью в рудах и концентратах цветных, редких и благородных металлов и играет специфическую роль в процессах их переработки.

Во-первых, он осложняет протекание технологических процессов и ухудшает качество товарной продукции.

Во-вторых, мышьяк относится к числу немногих элементов, на который имеется весьма ограниченный спрос.

Отсутствие широкого спроса приводит к складированию и накапливанию на открытых площадках предприятий различного рода мышьяксодержащих отходов, загрязняющих окружающую среду.

В производстве цветных металлов образуются осадки (кеки) трисульида мышьяка. В связи с вышеизложенным, в металлургическом, а нередко и в химическом производствах существует проблема обезвреживания твердых мышьяксодержащих сульфидных кеков.

Размещение и хранение таких соединений требует организации специальных полигонов высокоопасных отходов, что вызывает большие экономические затраты и отрицательные экологические последствия.

Характеристикой устойчивости сульфидных соединений мышьяка в природной среде является их растворимость в воде и окисляемость на воздухе.

Окислению наиболее подвержены порошкообразные сульфиды. Стекловидные сульфиды мышьяка, представленные в виде компактных монолитных блоков, являются наименее токсичными его соединениями, они малорастворимы в воде и не растворяются даже в концентрированной соляной кислоте. Однако они подвержены окислению кислородом атмосферного воздуха, после чего хорошо растворяются в воде.

Известен способ обезвреживания мышьяксодержащих продуктов, включающих плавку исходного материала с получением стекловидного трисульфида мышьяка (Набойченко С.С., Мамяченков С.В., Карелов С.В., Мышьяк в цветной металлургии / Под ред. С.С. Набойченко - Екатеринбург: УрО РАН, 2004, с. 223).

В известном способе для повышения устойчивости сульфидных мышьяксодержащих возгонов и кеков от окисления в связи с развитой поверхностью производят плавление осажденного сульфида мышьяка в присутствии 5-50% добавки серы; в результате получают водонерастворимую форму сульфида, а объем продукта уменьшается в 19 раз по сравнению с объемом исходного сульфида.

К числу существенных недостатков известного способа следует отнести низкую эффективность и низкую экономичность процесса обезвреживания и отсутствие решений по утилизации получаемого продукта.

При плавлении из-за высокой летучести трисульфида мышьяка в плавильной печи последний возгоняется и в виде паров поступает в атмосферу, что крайне отрицательно сказывается на экологичности способа в целом и требует строительства дорогостоящих газоочистных сооружений.

Кроме того, полученные слитки стекловидного трисульфида мышьяка при хранении не обеспечивают достаточной степени обезвреживания, так как поверхность слитка окисляется водой и кислородом воздуха с образованием хорошо растворимых в воде окси- и тиосоединений мышьяка

As2S3+2Н2O↔HAsO2+H3AsS3

As2S3+3Н2O↔H3AsO3+H3AsS3

As2S3+6О2↔As2(SO4)3

Низкая экономичность известного способа вызвана также следующим:

- для осуществления процесса необходимо использовать плавильный агрегат (печь), требующий значительных капитальных и эксплуатационных затрат.

Наиболее близким аналогом к заявленному изобретению является Способ переработки отходов, содержащих сульфид мышьяка (патент SU 1542046 класс С22 В7, авторы: Халемский A.M., Гертман Е.М., Ивенко Н.В., Ивакин А.А., Штин А.П., Максимова Л.Г.) Способ переработки отходов, содержащих сульфид мышьяка, включающий их нагрев в присутствии элементной серы с получением труднорастворимых сплавов, отличающийся тем, что с целью повышения прочностных характеристик сплава, снижения токсичности и объема, процесс ведут в присутствии 0,5-3,0 мас.% сульфида меди при расходе элементной серы 4,0-4,5 мас.% при 165-220°С и давлении 5-20 кгс/см2.

К числу существенных недостатков указанного способа следует отнести:

- необходимость добавки 0,5-3,0 мас.% сульфида меди, что вызывает потери исходного медесодержащего сырья, снижает общее извлечение меди в технологическом процессе и снижает его экономическую эффективность;

- в заявленном авторами интервале температур 165-220°С эффективность получения труднорастворимых в воде сплавов очень низкая из-за того, что при температуре выше 160°С расплавленная сера превращается в очень вязкую, малоподвижную темно-коричневую массу, не обладающую хорошей жидкотекучестью, смачиваемостью и смешиванием.

Отсутствие жидкотекучести у расплавленной серы препятствует смачиванию, смешиванию и равномерному распределению компонентов сульфидов меди и мышьяка с расплавленной элементной серой и получению однородной массы, что, в свою очередь, может приводить к повышенной вымываемости мышьяка водой;

- необходимость создания давления при приготовлении смеси в пределах 5-20 кгс/см2 усложняет технологический процесс, требует применения специального дорогостоящего прессового оборудования и увеличивает экономические затраты на переработку мышьяксодержащих отходов;

- недостатком рассматриваемой технологии является отсутствие у технологии предложений по размещению, хранению или утилизации получаемых труднорастворимых сплавов, так как для размещения на полигонах опасных химических отходов потребуются значительные финансовые затраты, что существенно ухудшит технико-экономические показатели производства цветных металлов.

Похожим технологическим решением является Способ обезвреживания и утилизации сульфидных мышьяксодержащих отходов (Патент RU 2711766 класс С22В 7/00, авторы: Булатов К.В., Закирничный В.Н, Верхорубова А.В., Передерий О.Г.), включающий смешивание отходов и сплавление с элементной серой. Отходы сушат до влажности не более 4%, дезинтегрируют до крупности не более 1,6 мм, полученный порошок нагревают до 120-155°С и смешивают с расплавленной серой, при этом соотношение сульфидных мышьяксодержащих отходов и расплавленной серы в смеси составляет 1:2,5-3,5, после чего смесь гранулируют, охлаждают и получают гранулированную стекловидную смесь диаметром 2-5 мм. На поверхность гранул наносят слой элементной серы.

Вымываемость мышьяка водой при рН 3,5-12,0 из гранул не превышает 0,05 мг/дм3.

Указанному способу присущи следующие недостатки.

Многостадийность технологии, работа с расплавленной серой и ее хранением, сложность процесса грануляции и применение дорогостоящего оборудования, высокий удельный расход элементной серы на одну тонну отходов 2,5-3,5 т/т), увеличение массы отходов в несколько раз.

Учитывая отмеченные недостатки прототипов, была разработана и предложена более эффективная технология, отличающаяся тем, что сера используется не в качестве добавки для получения труднорастворимых соединений, а в качестве связующего вещества, соединяющего частицы сульфидов мышьяка в гранулы. Отличительной чертой технологии является то, что сера смешивается с отходами в твердом виде, а не в жидком. Нет также отдельных операций плавления серы и грануляции смеси. Отсутствует специальная, отдельная, операция сушки отходов сульфидов мышьяка. Расход серы снижен до 15-50% на одну тонну влажных отходов. Вымываемость мышьяка водой при рН 3,5-12,0 из гранул не превышает 0,01 мг/дм3.

Поставленная задача решается тем, что в способе получения нерастворимых в воде отходов сульфидов мышьяка, включающего смешивание и спекание влажного сульфидного осадка с порошковой серой, расход порошковой серы составляет 15-50 мас.% от массы влажных отходов сульфидов мышьяка, спекание производят при температуре 170-180°С в ячеистой матрице, в которой спек гранулируется в гранулы 4-6 мм, на гранулы наносят два слоя кузбасслака.

Сущность предложенного способа заключается в следующем: Комки влажных отходов дезинтегрируют до порошкообразного состояния при одновременном смешивании с порошковой элементной серой в смесителе.

Полученную смесь загружают в ячеистую матрицу с диаметром ячейки 5-6 мм.

Ячеистую матрицу помещают в печь и при температуре 170-180°С происходят сушка, спекание и грануляция смеси в каждой ячейке матрицы. Грануляция позволяет утилизировать гранулы спека в составе твердеющих закладочных смесей для шахт в качестве наполнителя.

Для предотвращения вымывания мышьяка из гранул на их поверхность наносят два слоя кузбасслака.

Далее гранулы сушат и утилизируют в качестве наполнителя в составе твердеющей закладочной смеси для шахт.

Пример осуществления способа

Для осуществления заявляемого способа получения нерастворимых в воде отходов сульфидов мышьяка использовали реальный кек медеплавильного предприятия состава: мышьяк общий 39,4%, сера общая 35%, а также свинец 8,9%, медь 1,3%, железо 1,1%.

Мышьяк находится в виде соединения As2S3. Кроме металлов в отходах содержится примерно 20-30 кг серной кислоты в одной тонне влажного кека. Содержание влаги в кек 50-65 мас.%

Пример 1

С целью определения параметров, при которых достигается наилучший результат спекания кека As2S3 с получением малорастворимых в воде соединений было выполнено:

Кек сульфидов мышьяка, влажностью 50%, с примесью до 5% As2O3, смешивали с заданным количеством элементной серы в шнековом смесителе, растирали до порошкообразного состояния и равномерного распределения серы в кеке.

Полученную смесь загружали в ячейки силиконовой матрицы и помещали в печь спекания с регулируемой температурой. В процессе спекания в ячейках образуются гранулы спека. Гранулы помещали в воду с рН 3,5 и 8,0 и контролировали изменение концентрации мышьяка в воде во времени.

В процессе спекания в ячейках матрицы смесь подвергается сушке, спеканию и грануляции. В ячейках образуются гранулы диаметром 5-6 мм.

Получение спека элементной серы и трисульфида мышьяка при температуре 180°С, в зависимости от толщины слоя смеси, происходит в течение 40-90 минут с учетом периода сушки кека.

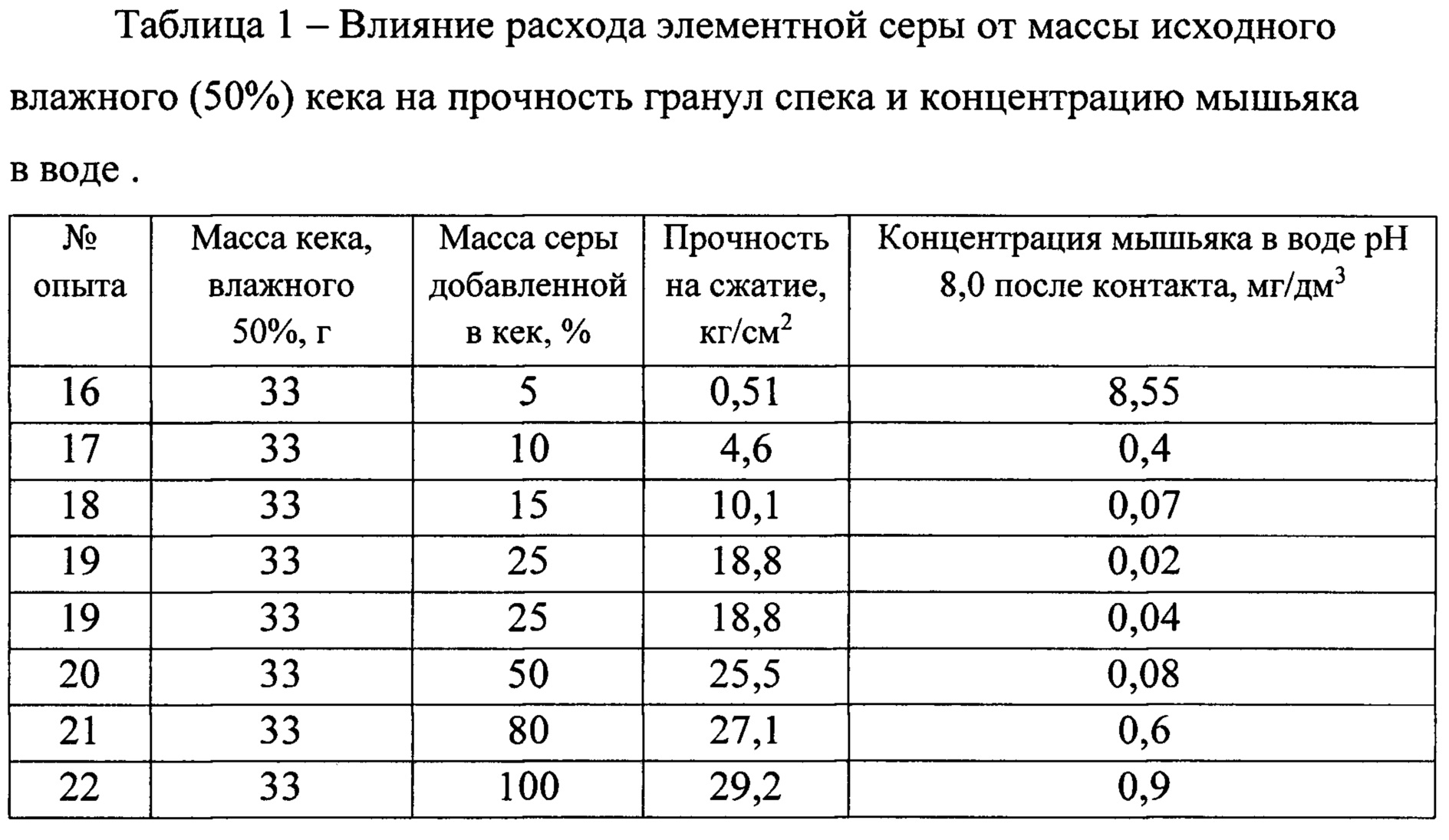

Прочность образующихся гранул спека зависит от расхода элементной серы (таблица 1).

В области малых расходов серы, до 15%, мышьяк вымывается из гранул спека в значительных количествах, так как не все частицы порошка трисульфида мышьяка покрыты серой, что указывает на недостаток связующего (серы). Этот вывод подтверждает механическая прочность гранул.

В пределах расхода 15-50% элементной серы образуются прочные гранулы спека (табл. 1), а миграция мышьяка из них находится на минимальном уровне (0,07-0,08 мг/дм3).

Повышение расхода с 50 до 100% вызывает увеличение вымываемости мышьяка из гранул, что может быть объяснено образованием большого количества пор в гранулах спека, через которые осуществляется контакт воды с соединениями мышьяка.

Добавление элементной серы к кеку трисульфиду мышьяка в процессе спекания при температурах более 180°С обеспечивает образование полисульфидов мышьяка. Например, для образования полисульфида As2S4 необходимо добавить 7 мас.% серы к сере, имеющейся в исходном сухом кеке As2S3, и выдержать при температуре более 180°С.

Образование полисульфидов мышьяка происходит при плавлении серы, сопровождающемся разрушением линейно-зубчатых кристаллических структур и появлением замкнутых кольцевых структур S8 жидкой серы [4].

Нагрев расплавленной серы от 155°С до 187°С вызывает разрыв кольцевых структур S8 и появление длинноцепочных соединений, концевые атомы которых имеют связь друг с другом». Появление активных атомов на концах линейных цепей объясняет наличие химической активности серы и образования полисульфидов мышьяка.

Ниже приведен расчет степени полисульфидности соединений мышьяка в зависимости от количества добавляемой порошковой серы.

Моносульфид мышьяка содержит: мышьяка 75 г, серы 32 г. Содержание мышьяка и серы в процентах равно

S=(75+32) × 100: 107 = 29,9 мас.%

As=100-29,9 = 70,1 мас.%

Молекулярная масса As4S3 равна

As4S3=75 × 4+32 × 3=396 г

Молекулярная масса серы равна 96 г

Содержание мышьяка и серы в % равно

S=96 × 100 : 396 = 24,2 мас.%

As=100-24,2=75,8%

Степень полисульфидности соединения рассчитывается как отношение разности общего содержания серы и содержания моносеры к содержанию моносеры.

n=(96-32)/32=2

Соединение As2S3

Молекулярная масса соединения равна

As2S3=75 × 2+32 × 3=246

Молекулярная масса серы равна 96 г

Содержание мышьяка и серы в мас.% равно

S = 96 × 100: 246 = 39,02 мас.%

As = 100-39,02 = 60,98 мас.%

Степень полисульфидности трисульфида мышьяка равна

n = [(96:2) - 32]/32 = 16/32=0,5

Результаты расчетов сведены в таблицу 2.

Сера, добавляемая к кеку трисульфида мышьяка в количестве 7-12,6 мас.%, в процессе спекания при температуре более 180°С преврашает трисульфид мышьяка в полусульфиды As2S4 и As2S5.

Пример 2

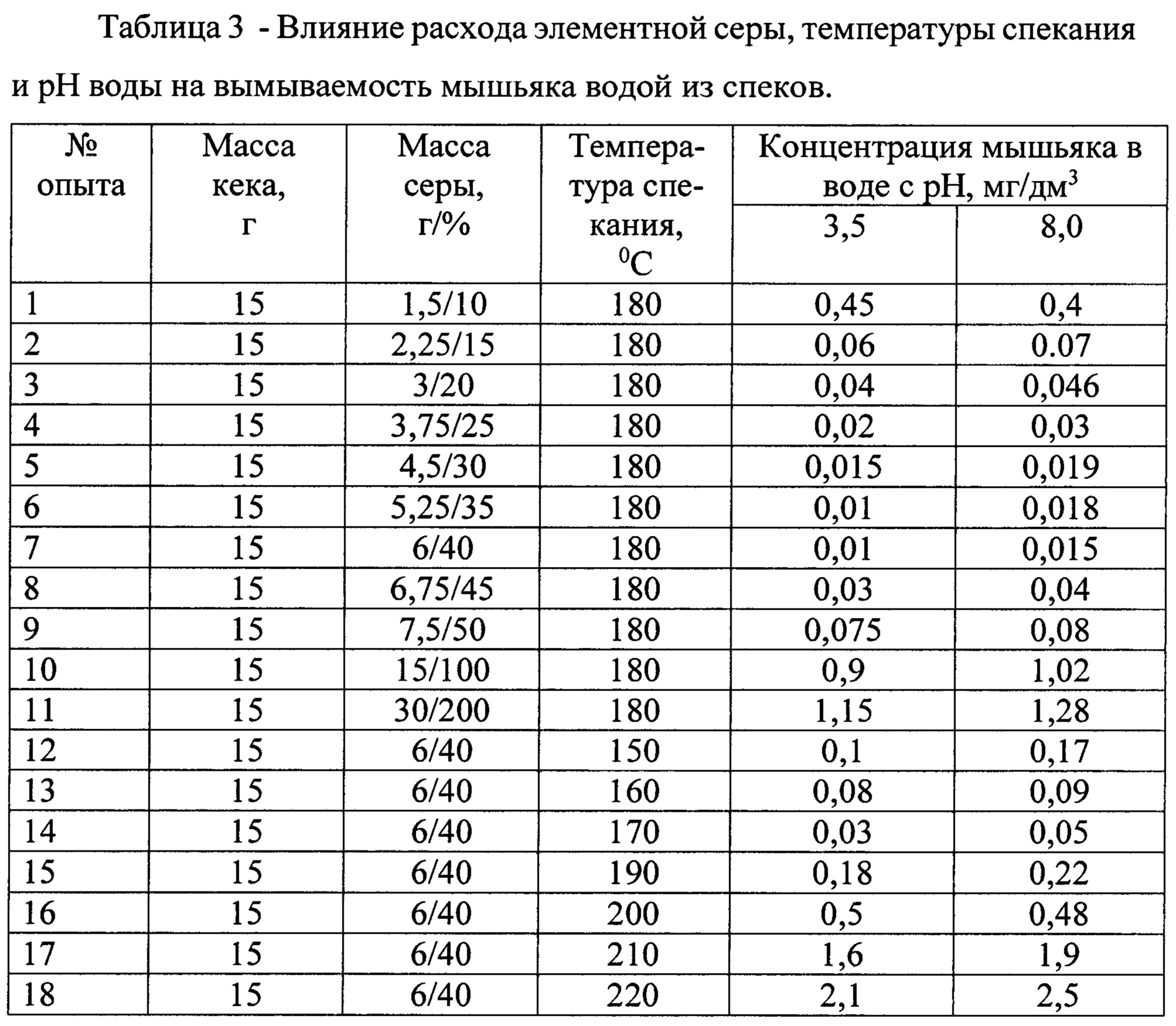

Для проверки влияния расхода серы и температуры на образование спеков выполнено следующее. Расход элементной серы варьировали от 10 до 200% от массы исходного влажного (50%) кека трисульфида мышьяка, результаты экспериментов приведены в таблице 3. Вымываемость мышьяка из гранул спека не превысила ПДК=0,05 мг/дм3 при расходе серы 15-50 мас.% без капсулирования гранул спека кузбасслаком.

Из таблицы 3 следует, что оптимальной температурой спекания является 170-180°С. Гранулы спека, полученные при этой температуре, имеют вымываемость мышьяка 0,01-0,05 мг/дм3.

При температурах более 180°С наблюдается окисление трисульфида мышьяка до хорошо растворимого в воде его триоксида и повышение концентрации мышьяка в воде.

Эксперименты по влиянию продолжительности контакта гранул спека с водой показали, что вымываемость мышьяка во времени существенно возрастает (табл. 4).

Нанесение на поверхность гранул водонепроницаемого слоя позволяет исключить вымываемость мышьяка.

В промышленности широко применяется технология битумного капсулирования отходов. Недостатком битумных покрытий является необходимость плавления и поддержание битумов в расплавленном состоянии. Кузбасслак, являясь битумным продуктом холодного применения, лишен этого недостатка.

К достоинствам кузбасслака можно отнести возможность его быстрого высыхания на поверхности гранул.

Экспериментально установленный расход битумного лака на капсулирование гранул спека в два слоя достигает 30% от массы гранул.

Согласно рекомендации ТУ 2312-007-243586611-08 на кузбасслак устойчивые, водонепроницаемые капсулирующие покрытия кузбасслака получают при нанесении не менее двух слоев. Нанесение нескольких слоев кузбасслака на гранулы спека связано с увеличением продолжительности их сушки.

Продолжительность сушки каждого слоя лака при температуре 100°С согласно ГОСТ 5631-79 составляет 20 минут, а двух слоев не превышает одного часа. После нанесения первого слоя на поверхности гранул наблюдаются не заполненные лаком поры, а после второго поверхность становится ровной, блестящей и без пор. Влияние количества слоев кузбасслака, нанесенного на гранулы спека, на вымываемость мышьяка приведена в таблице 4.

Результаты, представленные в таблице 4 свидетельствуют о том, что надежное капсулирование достигается при нанесении двух слоев кузбасслака.

Капсулированные лаком БТ 577 гранулы спека после сушки добавляли в твердеющую закладочную смесь в качестве инертного заполнителя. Из закладочной смеси готовили испытуемые образцы.

После схватывания образцы помещали в воду с величиной рН 8,0 и наблюдали за концентрацией мышьяка в воде во времени.

Вымываемость мышьяка из образцов твердеющей закладочной смеси, содержащей 4% гранул спека покрытых двумя слоями кузбасслака, химическим анализом классифицирована как «следы» (таблица 5).

Длительный контакт образцов закладочной смеси с водой не оказывает влияния на вымываемость мышьяка (табл. 5).

Наличие гранул спека в составе твердеющей закладки до 4% не оказывает влияния на продолжительность затвердевания и механическую прочность на сжатие.

Реферат

Изобретение относится к способам получения нерастворимых в воде отходов сульфидов мышьяка, не загрязняющих природную среду при хранении или утилизации. Может быть использовано при приготовлении твердеющей закладочной смеси отработанного пространства в шахтах. Получение нерастворимых в воде сульфидных мышьяксодержащих отходов включает смешивание и спекание влажных отходов сульфидов мышьяка с порошковой элементной серой. Расход серы составляет 15-50 мас.% от массы влажных отходов сульфидов мышьяка. Спекание производят в ячеистой матрице при температуре 170-180°С и получают гранулы диаметром 4-6 мм. После чего на поверхность гранул наносят два слоя кузбасслака. Способ обеспечивает вымываемость мышьяка из отходов в пределах 0-0,01 мг/дм3в зависимости от величины рН воды. 5 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ обезвреживания и утилизации сульфидных мышьяксодержащих отходов

Комментарии