Неплиссированный трубчатый объемный фильтр с фильтрующим материалом из тонких волокон - RU2563273C2

Код документа: RU2563273C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к объемным фильтрам, в частности, к неплиссированным трубчатым кольцам из объемного материала, а также к фильтрующим материалам, используемым в таких объемных фильтрах.

Уровень техники

Потоки текучей среды, например потоки жидкости и потоки газа (например, воздушные потоки) часто переносят твердые частицы и нежелательные капли жидкости, которые зачастую являются нежелательными загрязнителями, попадающими в поток текучей среды. Фильтры обычно используются для удаления всех или отдельных частиц из потока текучей среды. Зачастую фильтры делят на объемные фильтры, в которых фильтрация частиц осуществляется по всей глубине фильтрующего материала, а также поверхностные фильтры, в которых частицы улавливаются на поверхности фильтрующего материала.

Также известны фильтрующие материалы, состоящие из тонких волокон, полученных электропрядением. Из предшествующего уровня техники известны следующие патентные документы: Конструкция фильтрующего материала и способ, US 5,672,399; Целлюлозный/полиамидный композитный материал, US 2007/0163217; Фильтрующие материалы, тонкие волокна менее 100 нанометров и способы, US 2009/0199717; Интегрированный фильтрующий материал из нановолокон, US 2009/0266759; Фильтрующий материал с двухкомпонентным слоем из нановолокон, US 61,047,455; Экспандированный композитный фильтрующий материал с матрицей из нановолокон и способ, US 61/308,488; и Спрессованный композитный материал из нановолокон, US 61/330,462.

Зачастую такие тонкие волокна используются для поверхностной фильтрации. В одном из документов предлагается использовать градиентные объемные материалы в форме единственного плиссированного листа из фильтрующего материала, содержащего расположенные попеременно слои сетки и нановолокон, как это раскрыто в патентном документе US 6,521,321. Хотя в указанном ранее патентном документе допускается возможность использования для фильтрации жидкостей, в примерах и в описании признается, что основной областью применения является фильтрация воздуха или газов (например, использование в качестве салонных фильтров, фильтров двигателя, дляfфильтрации табачного дыма). Кроме этого, представляется, что объемная фильтрация ограничена непосредственно глубиной самого листа, в частности при использовании плиссированной конструкции фильтра. Кроме этого, считается, что до этого тонкие волокна (и, в частности, волокна, полученные электропрядением), в целом, не использовались для фильтрации жидкостей, поскольку из-за инерции и вязкости жидкости частицы обычно проходят через подобный слой из тонких волокон. В свою очередь, считается, что подобные тонкие волокна обычно используются для воздушной фильтрации.

Раскрытие изобретения

Согласно изобретению предлагаются усовершенствования, относящиеся к неплиссированным объемным фильтрам, в которых тонкие волокна могут быть включены в структуру трубчатого кольца из объемного материала. Рассматриваемая здесь технология относится к компоновке и использованию тонких волокон, хотя отдельные варианты осуществления, в том числе, но и не только, в частности относятся к жидкостной фильтрации.

Согласно одному из аспектов изобретения фильтрующий элемент содержит неплиссированное трубчатое кольцо из объемного материала, имеющего толщину по меньшей мере около % сантиметра. Объемный материал • содержит несущие волокна и тонкие волокна. Несущие волокна имеют средний размер примерно свыше 600 нанометров, а тонкие волокна со средним размером менее 800 нанометров опираются на несущие волокна. Между несущими и тонкими волокнами существует определенное соотношение, причем размер тонких волокон по меньшей мере в 4 раза меньше размера несущих волокон.

Например, в качестве тонких волокон могут использоваться волокна, полученные путем электровыдувания или электропрядения. Между тем, предпочтительны волокна малого размера, поскольку они обеспечивают преимущества; согласно еще одному аспекту изобретения используют тонкие волокна, полученные электропрядением и имеющие диаметр менее 500 нанометров, более предпочтительно менее 250 нанометров (наиболее предпочтительно менее 100 нанометров).

Во многих вариантах осуществления, а также согласно другому аспекту изобретения используются многочисленные по меньшей мере частично нахлестывающиеся витки листов, содержащие тонкие волокна. Например, фильтрующий элемент может содержать первый лист фильтрующего материала, который содержит по меньшей мере одну подложку, а также по меньшей мере один слой нанесенных на нее тонких волокон. Лист намотан по меньшей мере частично вокруг себя, образуя несколько слоев первого листа фильтрующего материала по всей толщине объемного материала.

Один из конкретных листов, который может использоваться в вариантах осуществления с наматыванием, является многослойным композитным материалом. Первый лист фильтрующего материала может представлять собой композитный материал, состоящий из нескольких сетчатых слоев и нескольких слоев тонких волокон, склеенных друг с другом в первый лист фильтрующего материала. Отдельные слои тонких волокон разнесены между собой и разделены внутри первого листа фильтрующего материала сеткой. Непосредственно сам лист фильтрующего материала может иметь высокую степень заполнения тонкими волокнами, полученными электропрядением и имеющими средний размер волокон менее 500 нанометров, по меньшей мере около 5000 км/м2, а согласно разным вариантам осуществления предпочтительно выше.

По результатам испытаний, при определенных применениях для фильтрации, первый фильтрующий материал имеет тонкость отсева, по существу, сопоставимую с фильтрующим материалом из микростекла или выше. Поэтому он может использоваться в качестве замены для фильтрующих материалов из микростекла и позволяет полностью отказаться от использования микростекла в конструкции фильтра, сохраняя при этом высокую эффективность и отвечая требованиям по расходу/сроку службы для соответствующих областей применения.

Другой предпочтительный признак заключается в том, что высокое линейное заполнение нановолокнами, измеряемое количеством километров на квадратный метр, может быть достигнуто как в индивидуальном витке или листе, так и совокупно по всей толщине элемента (квадратные метры являются мерой при среднем диаметре). Например, объемный материал может иметь заполнение тонкими волокнами, проходящими по всей толщине, по меньшей мере 0,1 грамм/м2 и по меньшей мере около 10000 км/м2; более предпочтительно заполнение тонкими волокнами, проходящими по всей толщине, составляет по меньшей мере 0,5 грамм/м2 и по меньшей мере около 50000 км/м, наиболее предпочтительно заполнение тонкими волокнами, проходящими по всей толщине, составляет по меньшей мере 1,0 грамм/м2 и по меньшей мере около 100000 км/м2.

Согласно другому аспекту изобретения, который может включать в себя вышеупомянутые признаки, фильтрующий элемент содержит неплиссированное трубчатое кольцо из объемного материала, имеющего толщину по меньшей мере около1/4 сантиметра. Объемный материал содержит несущие волокна и тонкие волокна, при этом несущие волокна имеют средний размер по меньшей мере около 3 микрон, а тонкие волокна, опирающиеся на несущие волокна, имеют средний размер менее 800 нанометров.

Другие аспекты изобретения направлены на способы. Например, способ изготовления фильтрующего элемента может включать в себя изготовление методом электропрядения тонких волокон со средним размером менее 800 нанометров из раствора, содержащего полимер и растворитель, за счет разницы напряжений; нанесение тонких волокон на подложку из несущих волокон, имеющих средний размер по меньшей мере 3 микрона; и наматывание подложки из несущих волокон с нанесенными на нее тонкими волокнами для образования объемного материала, имеющего толщину по меньшей мере сантиметра. Как вариант, такой способ допускает использование более мелких несущих волокон, как отмечалось выше, при соотношении размеров несущих и тонких волокон 4:1 или более.

Другие аспекты, цели и преимущества изобретения станут более понятны из последующего подробного описания со ссылками на прилагаемые чертежи. Краткое описание чертежей

Следующие прилагаемые чертежи, являющиеся частью описания изобретения, на которых показаны несколько аспектов настоящего изобретения, совместно с описанием служат для пояснения принципов изобретения. На чертежах:

на фиг.1 показан фильтрующий элемент согласно предпочтительному варианту осуществления изобретения, образованный множеством уложенных внахлест слоев и изготовленный на четырехстанционном намоточном станке с использованием четырех рулонов определенного нетканого материала, причем, по меньшей мере, в одном из рулонов используется фильтрующий материал с тонкими волокнами, вид в перспективе с частичным разрезом;

на фиг.1А показан фильтрующий элемент из фильтрующего материала на фиг.1 с необязательным опорным сердечником и торцевыми крышками, используемыми при фильтрации, вид в перспективе;

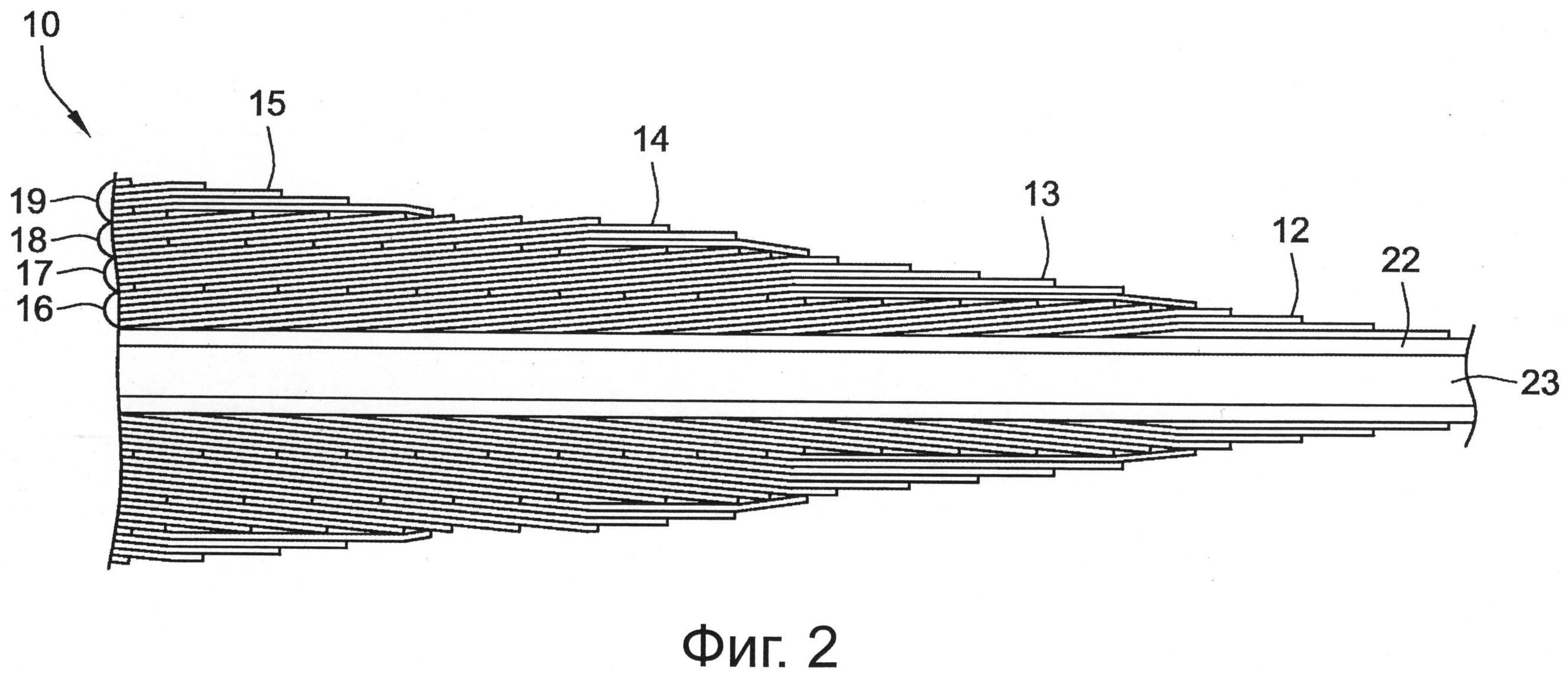

на фиг.2 показан образованный множеством уложенных внахлест слоев полый фильтрующий элемент на фиг.1, сформированный на полой оправке, вид в сечении;

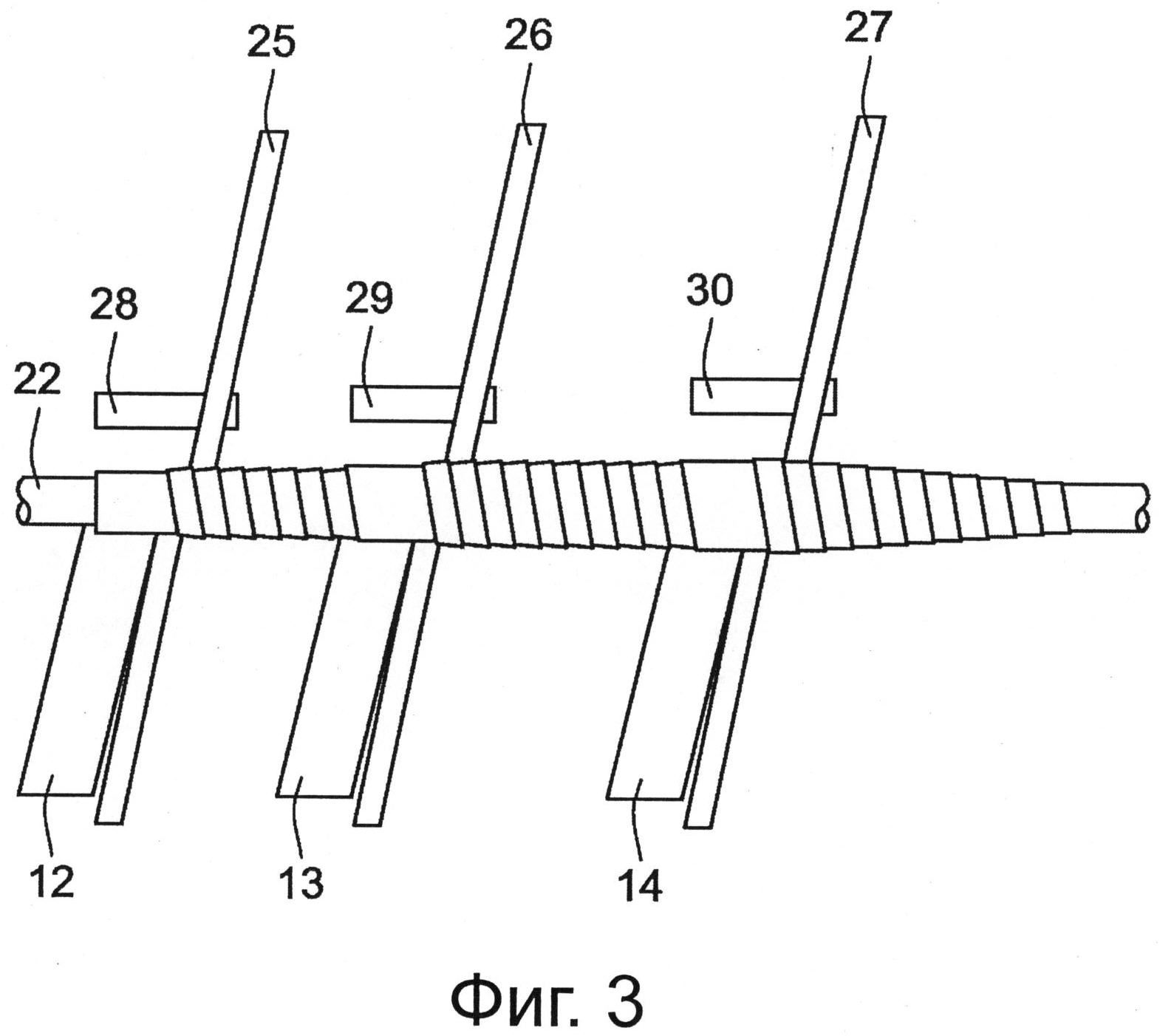

на фиг.3 схематично показаны три станции станка, используемого для изготовления фильтрующего элемента на фиг.1, вид сверху;

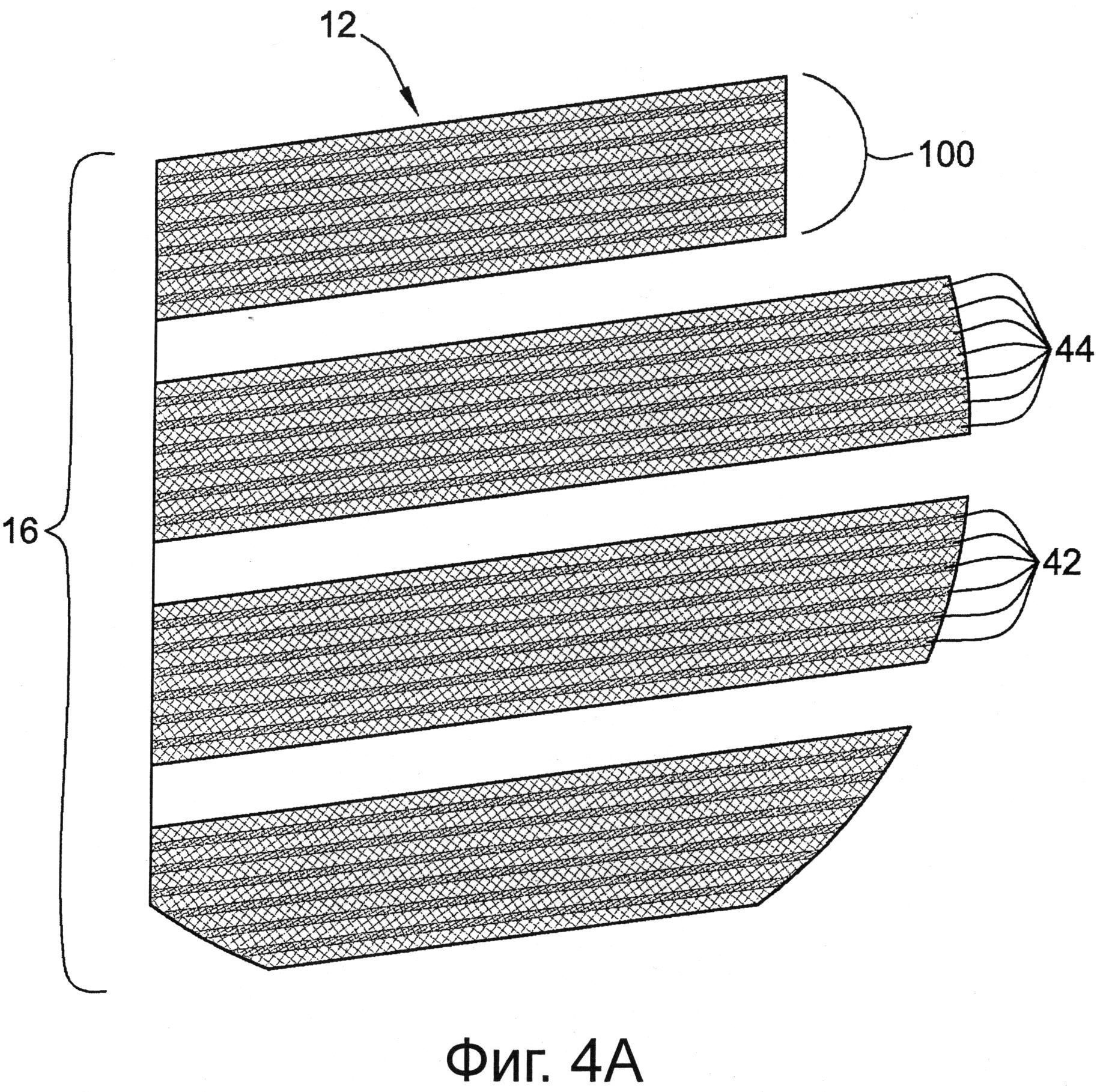

на фиг.4 схематично показан образованный множеством уложенных внахлест слоев фильтрующий элемент, в котором видно, что внутренний виток образован из листа, содержащего внутри себя несколько последовательных слоев из подложек и тонких волокон, вид в частичном сечении;

на фиг.4А показан участок, обведенный пунктирной линией на фиг.4, на котором более наглядно изображен лист, содержащий внутри себя несколько последовательных слоев из подложек и тонких волокон, при этом относительная толщина и расположение показаны схематически без соблюдения масштаба в качестве иллюстрации и расстояние между полосками увеличено для того, чтобы показать зазоры между полосками (хотя на практике смежные полоски и витки соприкасаются друг с другом), увеличенный вид;

на фиг.5 без соблюдения масштаба показан образованный множеством уложенных внахлест слоев фильтрующий элемент согласно варианту осуществления изобретения, аналогичный элементу на фиг.1, в котором дополнительно используется промежуточный слой вдоль крайнего внутреннего витка;

на фиг.6 схематично показано как могут заворачиваться промежуточные слои на фиг.5;

на фиг.7 показан объемный фильтрующий элемент согласно альтернативному варианту осуществления изобретения, содержащий тонкие волокна и образованный путем спирального (а не-геликоидального) завертывания листа фильтрующего материала по всей его длине (ширина равна продольной длине фильтрующего элемента);

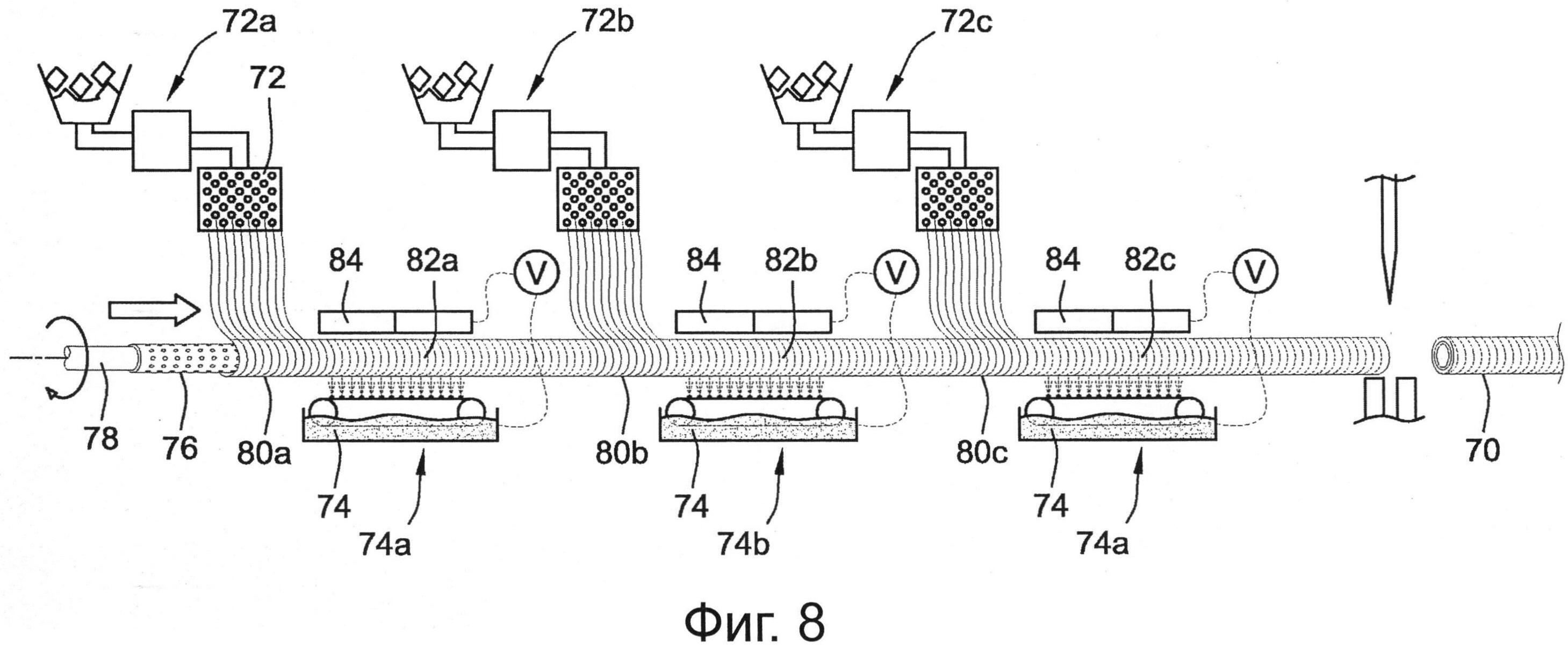

на фиг.8 схематично показана производственная система/процесс для получения объемного фильтрующего элемента с использованием тонких волокон согласно дополнительному альтернативному варианту осуществления;

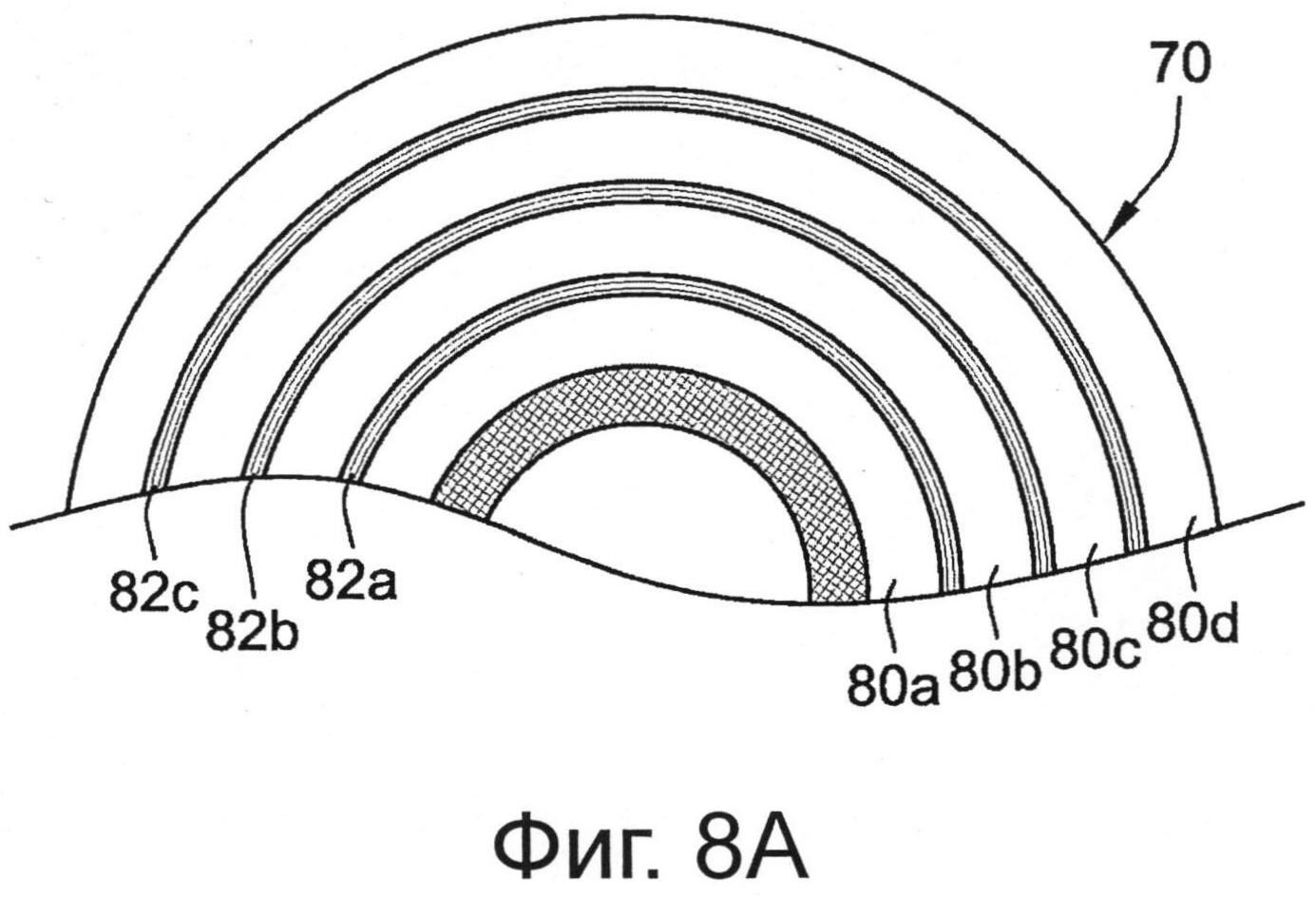

на фиг.8А схематично показан объемный фильтрующий элемент, изготовленный с использованием производственной системы/процесса на фиг.8, вид в частичном сечении;

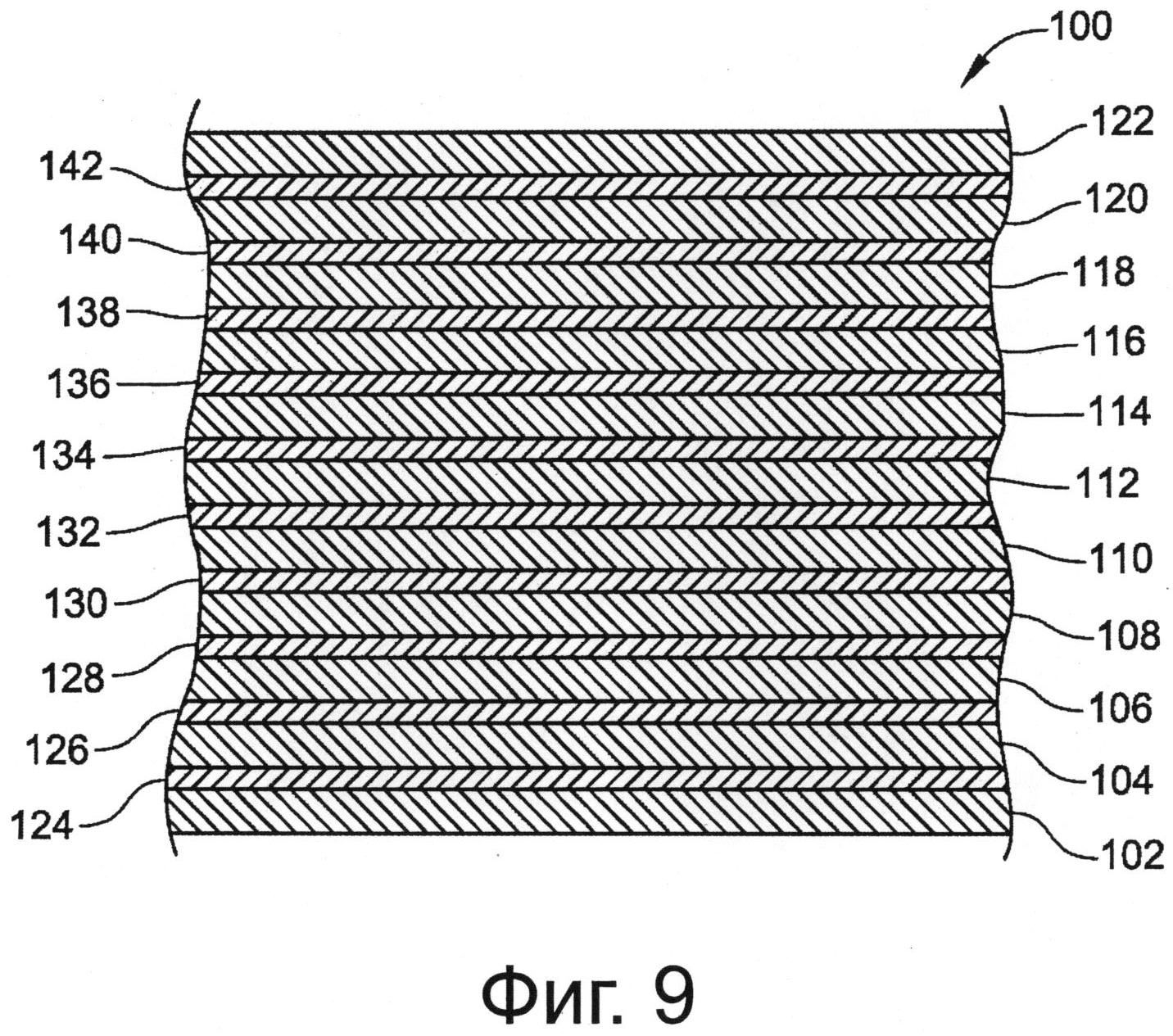

на фиг.9 схематично показан (т.е. относительная толщина показана не в масштабе) фильтрующий материал, включающий в себя несколько плотно спрессованных сетчатых слоев, несущих тонкие волокна, согласно одному из вариантов осуществления настоящего изобретения, частично схематически, вид в сечении;

на фиг.10 схематично показан фильтрующий материал на фиг.9 в состоянии перед спрессовыванием в спрессованное состояние при помощи набора валиков, вид в сечении;

на фиг.11 схематически показана система для изготовления фильтрующего материала согласно одному из вариантов осуществления изобретения;

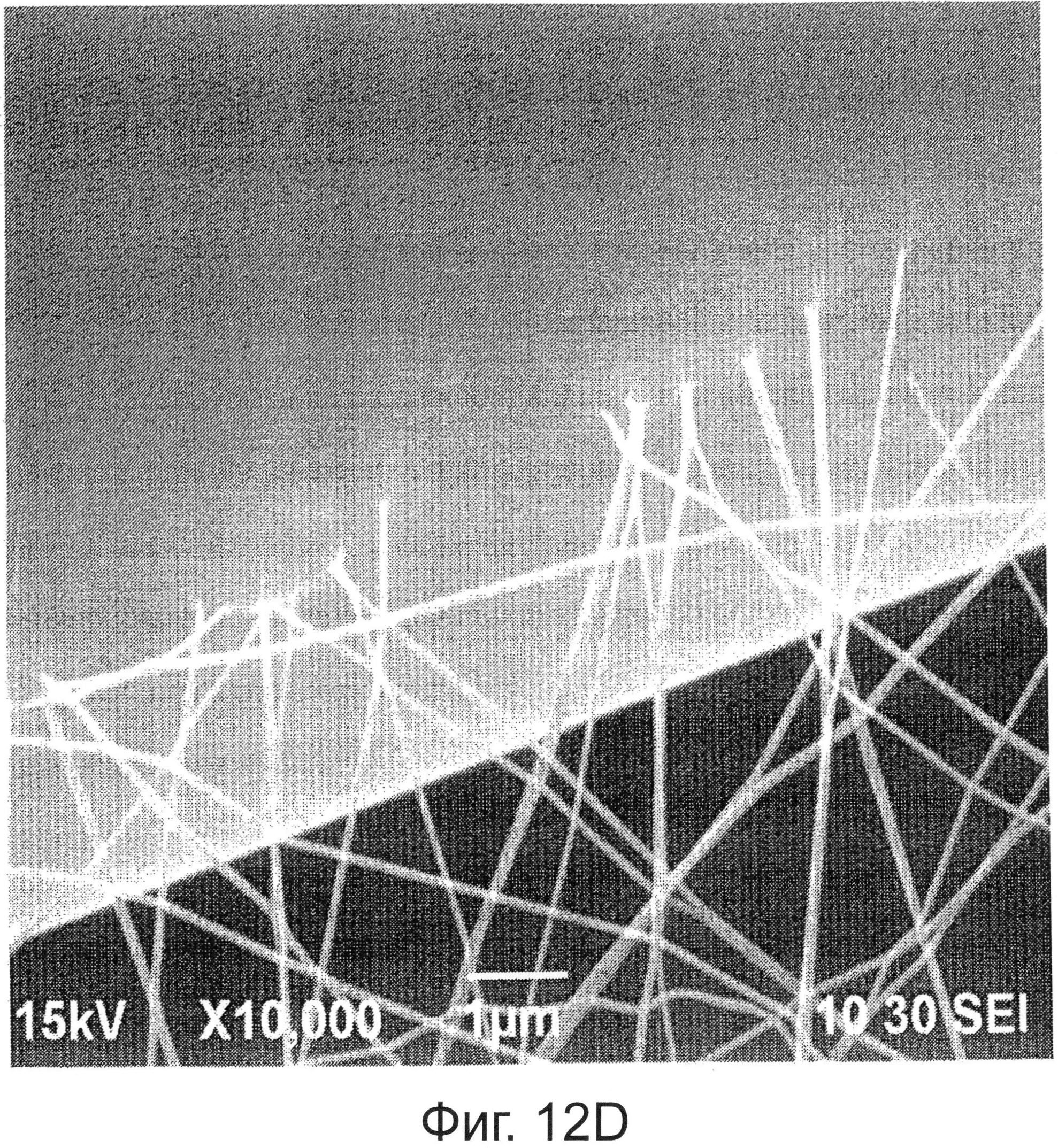

на фиг.12(A) показано изображение, полученное при помощи сканирующего электронного микроскопа, на котором видны двухкомпонентные волокна, а также тонкие волокна композитного материала, изготовленного с использованием системы на фиг.11, при 300-кратном увеличении;

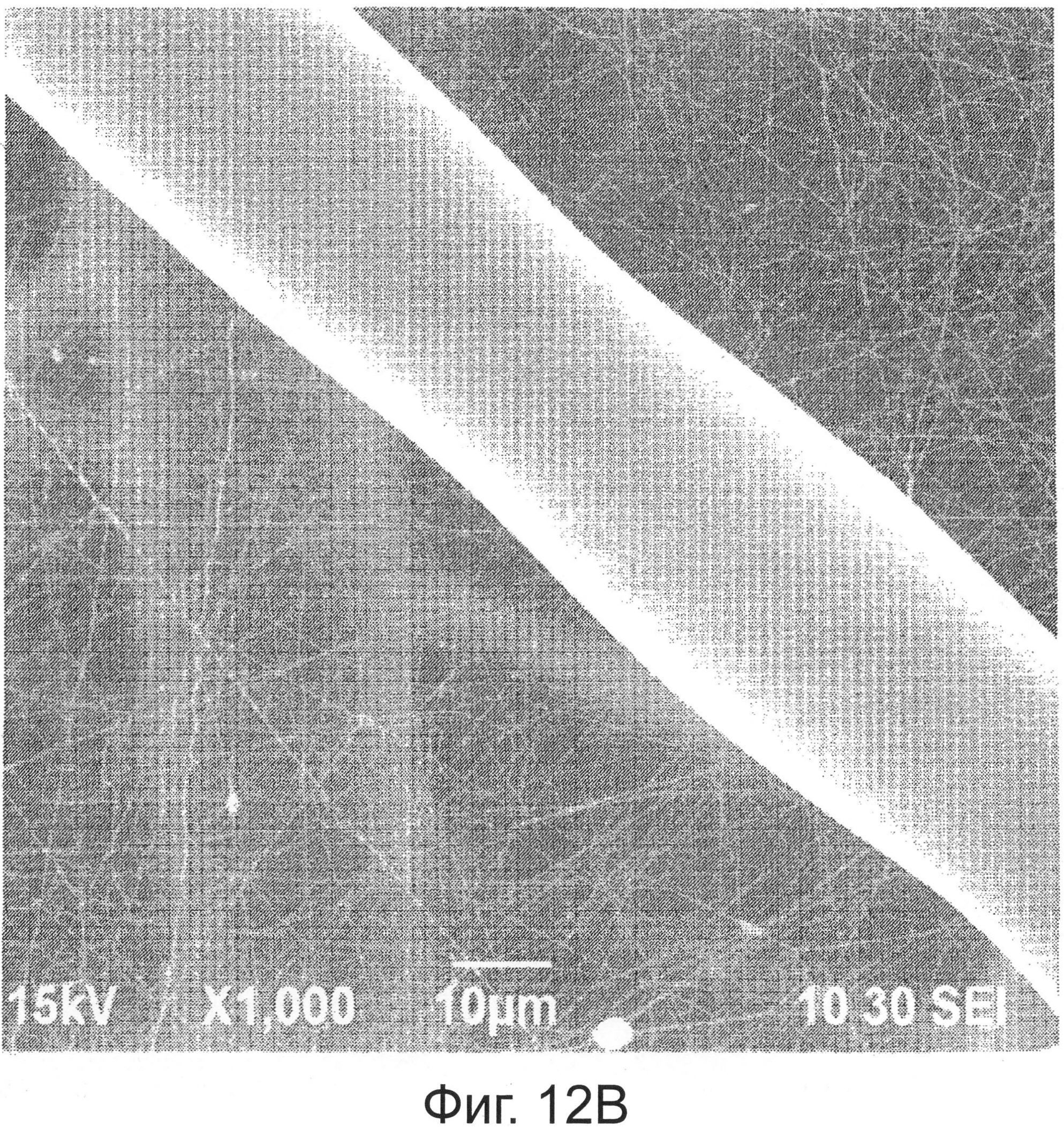

на фиг.12(B) - то же, при 1 000-кратном увеличении;

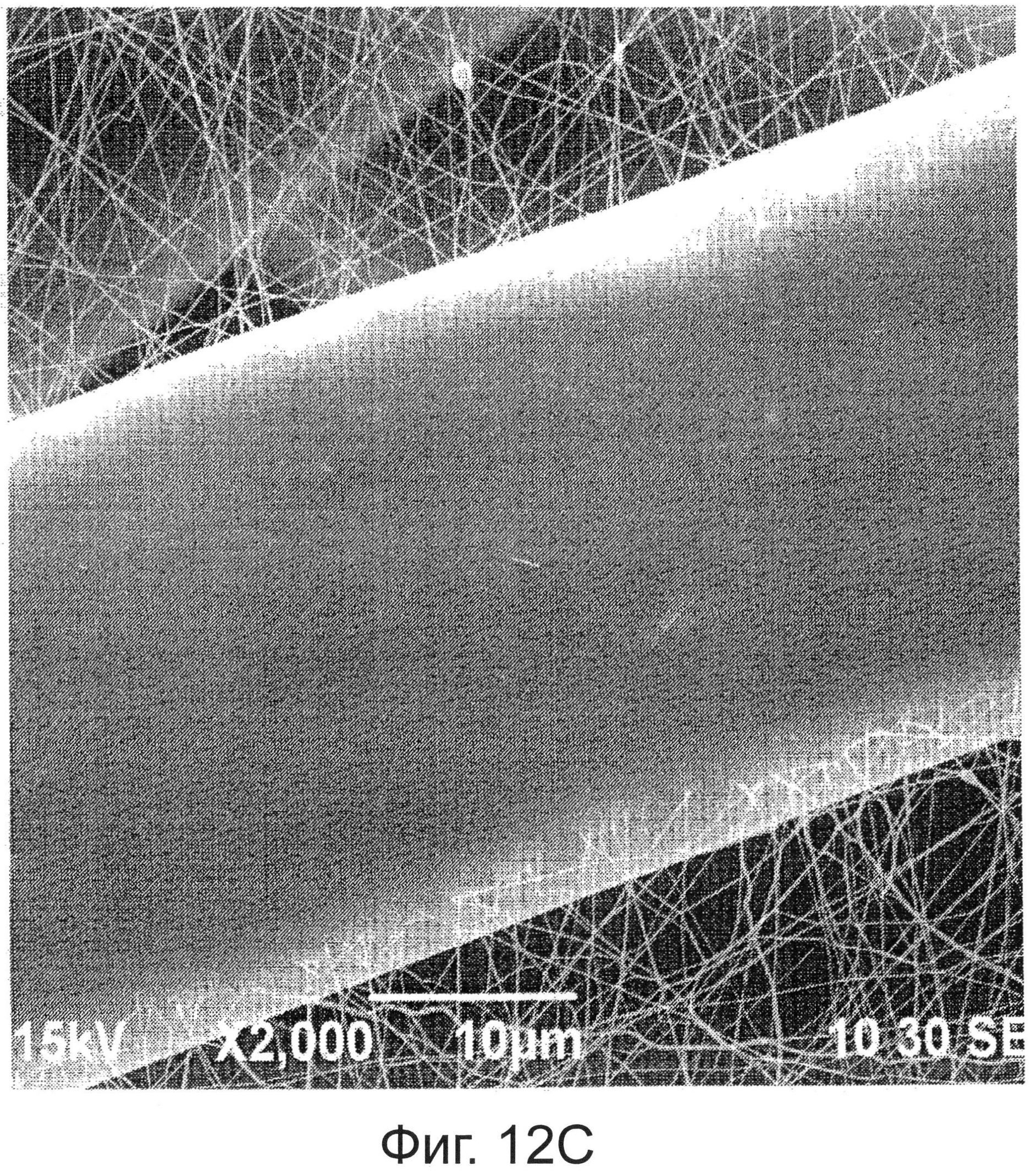

на фиг.12(C) - то же, при 2 000-кратном увеличении;

на фиг.12(D) - то же, при 10 000-кратном увеличении;

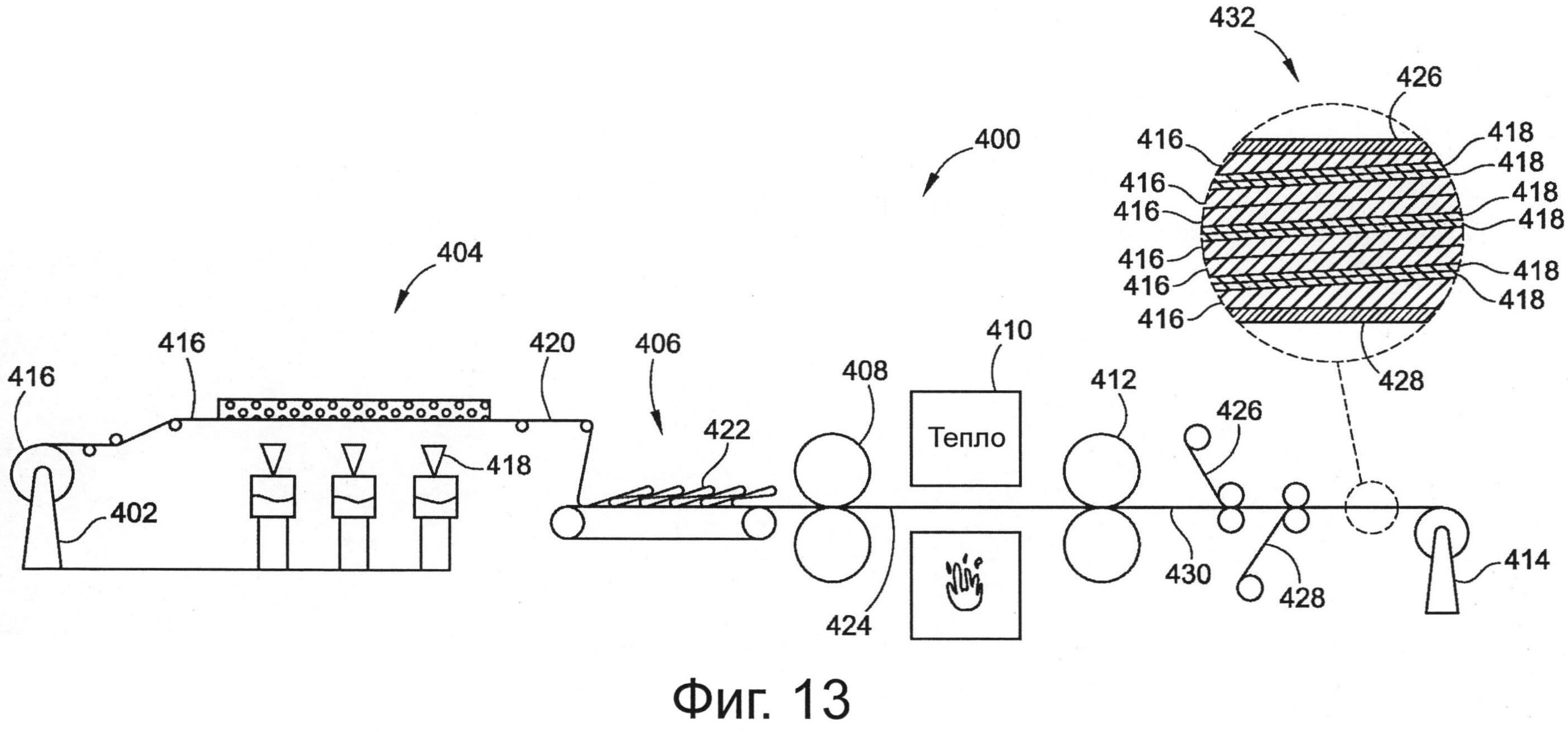

на фиг.13 схематически показана система для изготовления фильтрующего материала согласно другому варианту осуществления изобретения;

на фиг.14 схематически показана система для изготовления фильтрующего материала согласно еще одному варианту осуществления изобретения;

на фиг.15 схематически показан фильтрующий материал, включающий в себя плотно спрессованные несколько сетчатых слоев и тонкие волокна согласно одному из вариантов осуществления настоящего изобретения, вид в сечении;

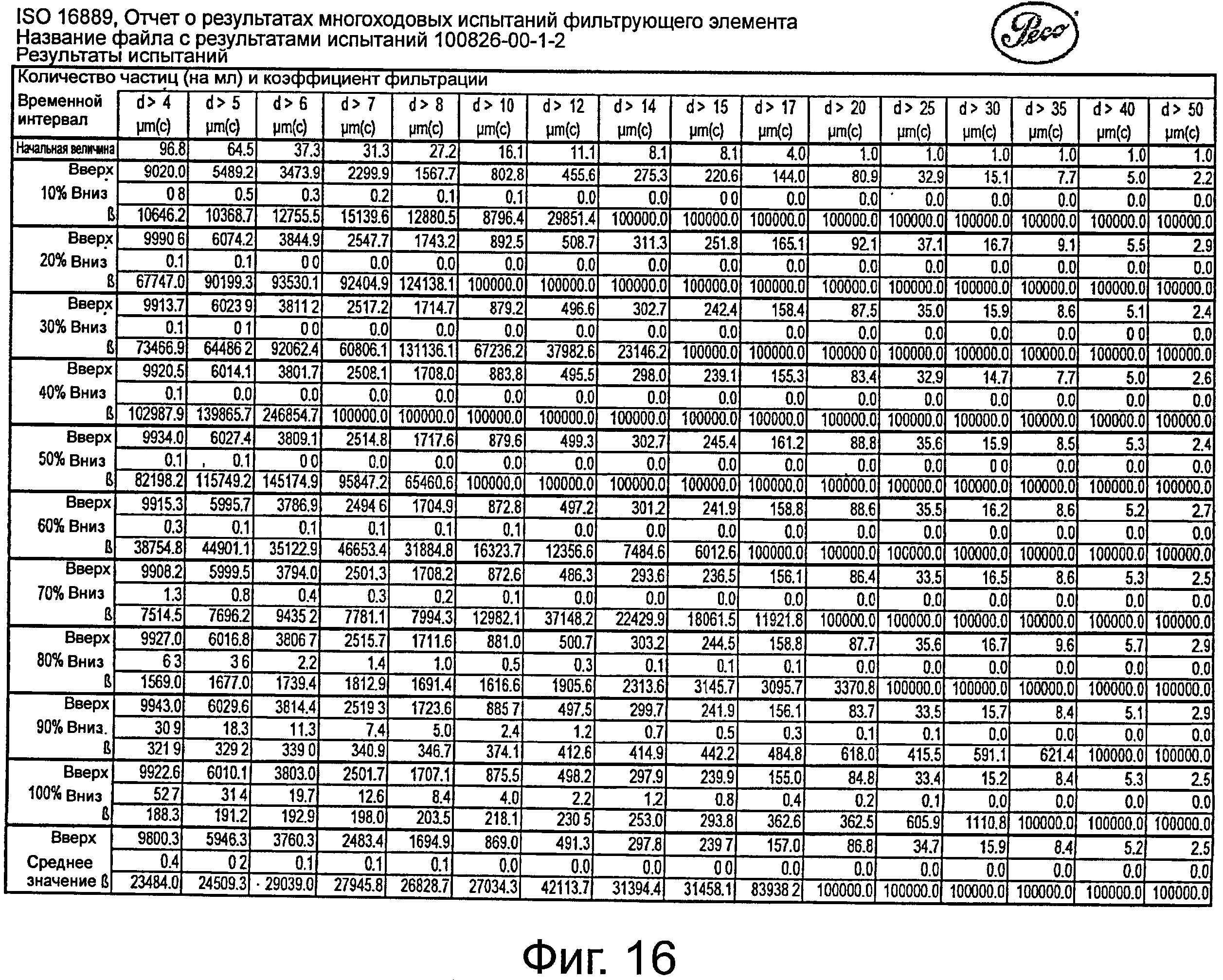

на фиг.16 приведены результаты испытаний эффективности фильтрации образцов первого многослойного фильтрующего материала;

на фиг.17 приведены результаты испытаний эффективности фильтрации образцов второго многослойного фильтрующего материала;

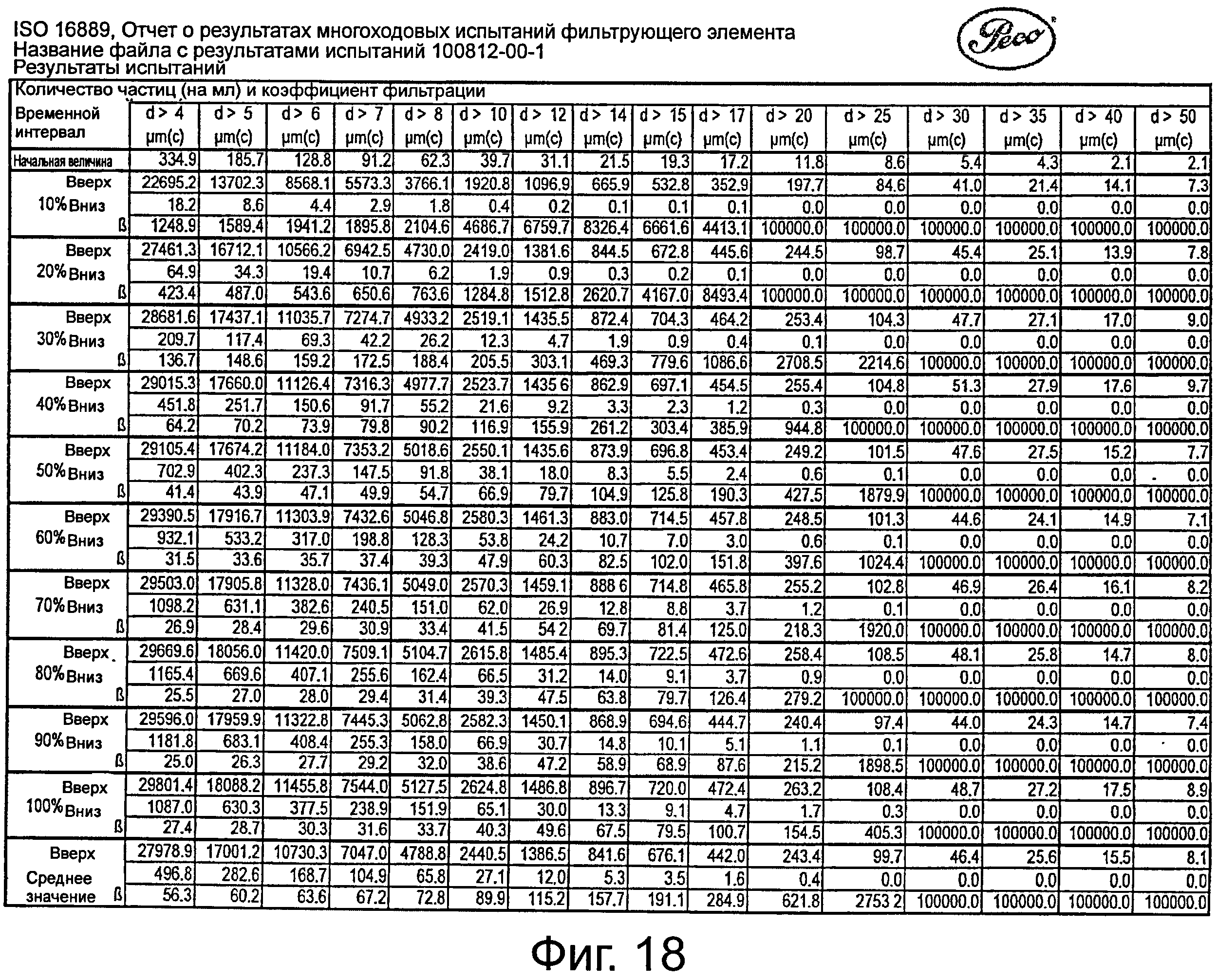

на фиг.18 приведены результаты испытаний эффективности фильтрации образцов третьего многослойного фильтрующего материала;

на фиг.19 схематически показан фильтрующий материал согласно другому варианту осуществления настоящего изобретения, вид в сечении;

на фиг.20 приведены результаты испытаний эффективности фильтрации образцов четвертого многослойного фильтрующего материала;

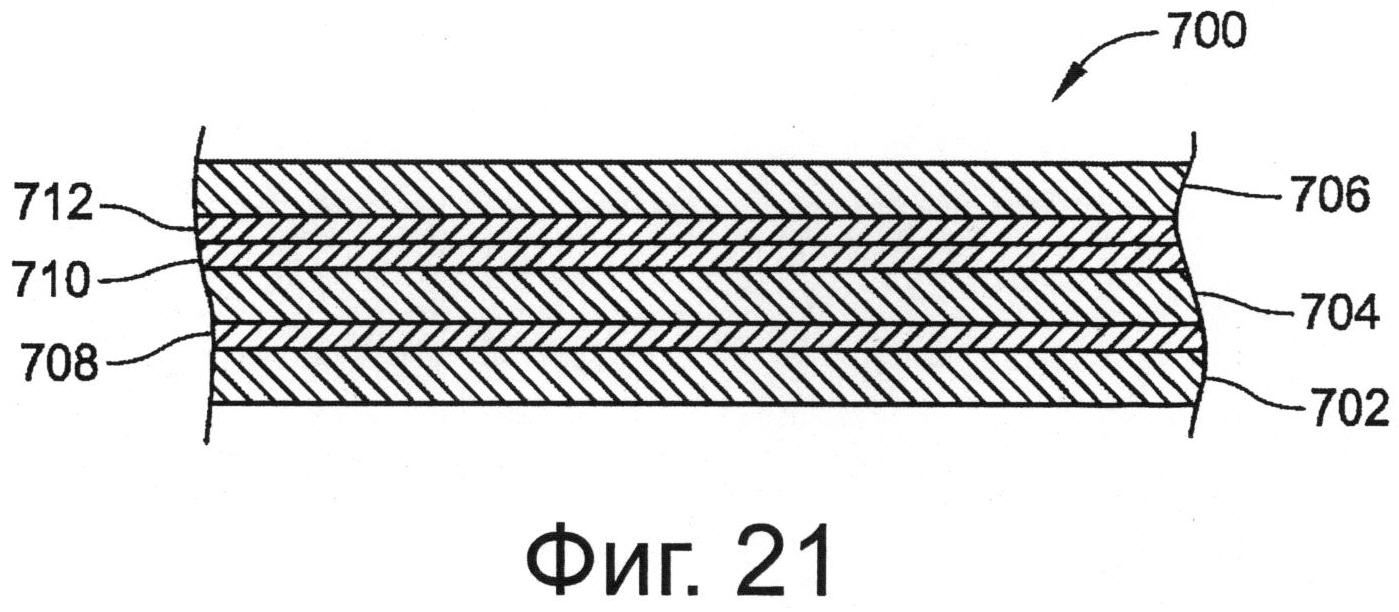

на фиг.21 схематически показан фильтрующий материал согласно еще одному варианту осуществления настоящего изобретения, вид в сечении;

на фиг.22 приведены результаты испытаний эффективности фильтрации образцов пятого многослойного фильтрующего материала;

на фиг.23(А)-(Н) схематично показаны двухкомпонентные волокна подложки согласно разным вариантам осуществления настоящего изобретения;

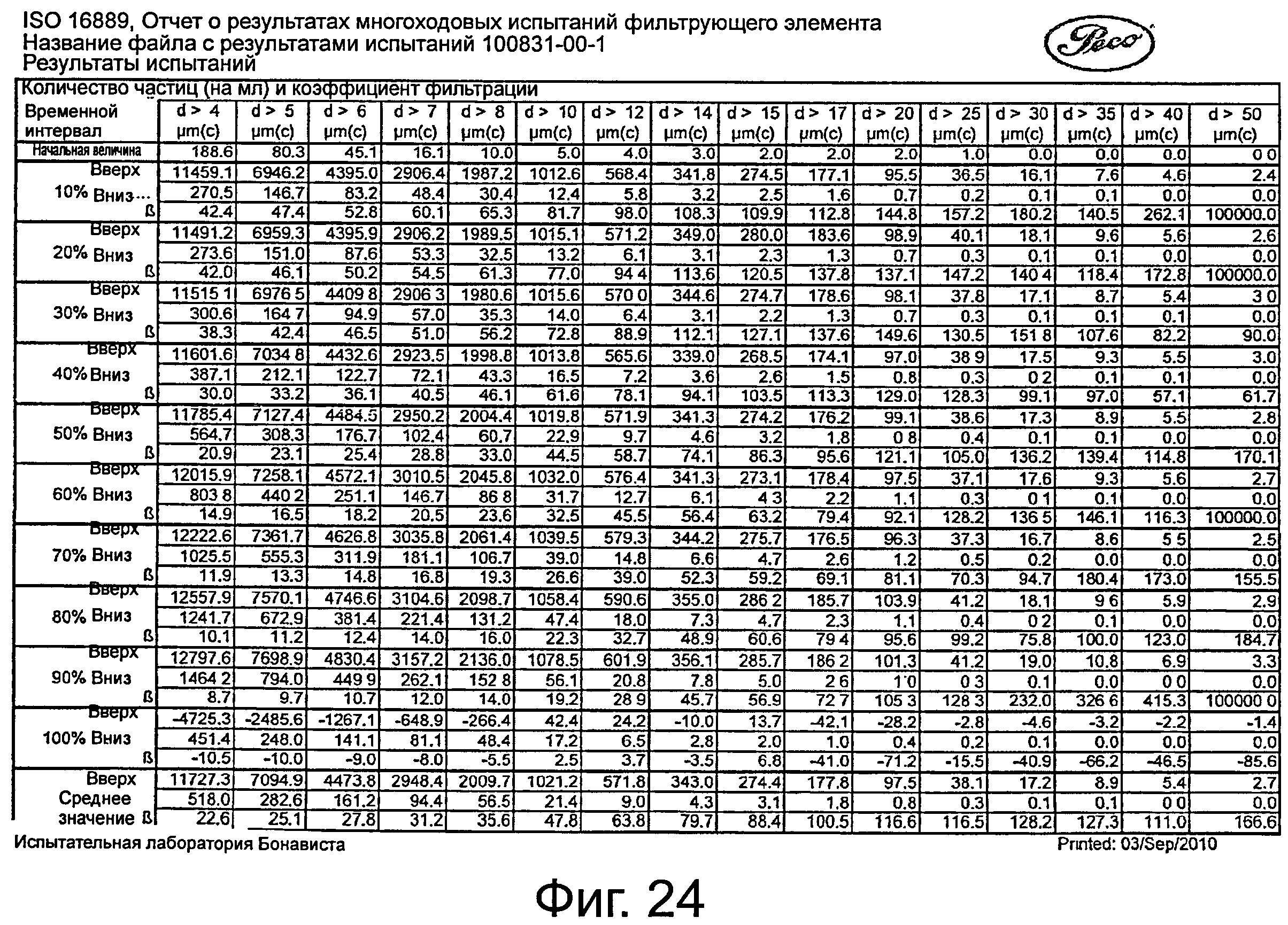

на фиг.24 приведены результаты испытаний эффективности фильтрации образцов стандартных трубчатых объемных фильтров; и

на фиг.25-26 приведены результаты испытаний эффективности фильтрации трубчатого объемного фильтра с образцами многослойного материала с проложенными слоями из тонких волокон.

Хотя изобретение будет рассмотрено на примере отдельных предпочтительных вариантов его осуществления, следует понимать, что оно не ограничено подобными вариантами осуществления. Наоборот, изобретение охватывает любые альтернативные варианты, модификации и эквиваленты, составляющие объем и сущность изобретения, определяемого прилагаемой формулой изобретения.

Осуществление изобретения

В разделах ниже вначале будут рассмотрены объемные фильтры согласно различным вариантам осуществления. Затем, с использованием примеров, будут рассмотрены листы, содержащие тонкие волокна, которые могут использоваться согласно разным вариантам осуществления. После этого будут рассмотрены отдельные примеры материалов неплиссированных трубчатых объемных фильтров.

Неплиссированный трубчатый объемный фильтр

На фиг.1 изображен выполненный согласно одному из вариантов осуществления настоящего изобретения полый фильтрующий элемент 10, образованный множеством уложенных внахлест слоев. Как будет описано далее, фильтрующий элемент 10 содержит в себе комбинацию из волокон, состоящую из несущих волокон со средним размером примерно более 3 микрон, а также из тонких волокон с размером примерно менее 800 нанометров (предпочтительно менее 500 нанометров, более предпочтительно менее 250 нанометров, а наиболее предпочтительно менее 100 нанометров).

Фильтрующий элемент 10 включает в себя первую 12, вторую 13, третью 14, а также четвертую 15 полосы из нетканого материала, намотанные нахлестывающимися слоями. В используемом здесь значении полоса иногда будет именоваться листом и наоборот. В данном случае используется полоса, имеющая частичную ширину (частичную ширину относительно продольной длины фильтрующего элемента) для того, чтобы согласно данному варианту осуществления каждая полоса могла быть геликоидально намотана. Каждая полоса 12-15 из ткани спирально или геликоидально намотана нахлестывающимися слоями, образуя перекрывающие зоны 16, 17, 18, 19, соответственно. Совместно такие зоны образуют неплиссированное трубчатое кольцо 20 из объемного материала с общей толщиной Т по меньшей мере около1/4 сантиметра.

Кольцевая внутренняя поверхность крайней внутренней зоны 16 ограничивает кольцевое пространство в продольном направлении (которое может использоваться для сбора чистой текучей среды и способствовать прохождению потока очищенной текучей среды в продольном направлении). Такое полое внутреннее пространство проходит от одного торца фильтрующего элемента к обращенному в противоположную сторону другому торцу фильтрующего элемента 10. На чертежах толщина ткани (а также слоев из тонких волокон, если показаны) увеличена для лучшей наглядности. Между тем, трубчатое кольцо из объемного материала обычно имеет толщину, определяемую количеством витков (радиальную толщину), по меньшей мере1/4 см, как правило, от1/2 см до 5 см (предпочтительно от 1 см до 3 см). Можно заметить, что каждая полоса 12-15 по меньшей мере частично накладывается на себя один раз, в результате чего толщина отдельной зоны, в целом, состоит из 2-8 витков одного из определенных видов ткани. Кроме этого, согласно аналогичным вариантам выполнения фильтрующего элемента 10 получают толщину по меньшей мере в 1 слой тканой полосы, наиболее предпочтительно в 2-6 слоев тканой полосы. Как таковые, фильтрующие элементы могут изготавливаться с использованием технологии геликоидальной намотки толщиной от 2 до 48 слоев полос (наиболее предпочтительно толщиной от 6 до 32 слоев).

Как показано на фиг.1, 4, 4А и 9, в первом варианте осуществления в качестве крайней внутренней полосы 13 ткани выбран и используется предварительно склеенный из нескольких слоев лист 100 фильтрующего материала. Согласно другому варианту осуществления многослойный лист 100 фильтрующего материала выбран и используется в качестве второй крайней внутренней полосы 14 ткани, а также в качестве крайней внутренней полосы 13 ткани. В свою очередь, в расположенных по ходу спереди полосах 15, 16 ткани тонкие волокна могут не использоваться, а может применяться более открытая структура для создания градиентного материала по всей толщине Т.

Например, расположенные по ходу спереди полосы 15, 16 из нетканого материала могут состоять из выборочных полимерных волокон, например, полиэфирных или полипропиленовых, которые используются как в качестве волокон основания, так и связующих волокон. Волокна основания имеют более высокую точку плавления, чем связующие волокна, которые также именуются здесь двухкомпонентным материалом или многокомпонентным материалом. Роль волокон основания заключается в создании небольших пористых структур в фильтрующем элементе 11 без сердечника. Роль связующих волокон или связующего материала заключается в связывании волокон основания в жесткий фильтрующий элемент, для которого не требуется отдельный сердечник. Связующие волокна могут состоять из чистого волокна или волокон, имеющих более низкую точку плавления внешней оболочки и более высокую точку плавления внутреннего сердечника. Если связующие волокна являются чистым волокном, то тогда они будут полностью разжижаться под воздействием достаточного тепла. Если у связующих волокон имеется внешняя оболочка и внутренний сердечник, то тогда они подвергаются воздействию температуры, которая будет разжижать лишь внешнюю оболочку под воздействием тепла, оставляя внутренний сердечник, позволяя волокнам основания создавать мелкопористую структуру. Следовательно, роль связующих волокон заключается в разжижении полностью, либо частично под действием тепла, после чего их жидкая фракция входит в волокна основания, образуя точку сцепления между волокнами основания, тем самым связывая между собой волокна основания после их охлаждения. Связующий материал может быть не обязательно в волоконной форме.

Хотя градиентный объемный материал изображен на фиг.1 с многослойным листом 100 фильтрующего материала, предполагается, что многослойный лист 100 фильтрующего материала также может быть расположен в других местах, по ходу спереди или сзади, а также может использоваться в одной или нескольких полосах 12-15.

Способ и установка согласно варианту осуществления изобретения для получения фильтрующего элемента 10 показаны на фиг.2-3 настоящей заявки, а также соответствуют описаниям в патентных документах US 5,827,430 и/или US 2008/0128364. На фиг.2 позицией 22 обозначена полая цилиндрическая оправка с кольцевой внешней поверхностью и кольцевой внутренней поверхностью; упомянутая кольцевая внутренняя поверхность ограничивает цилиндрический канал 23, через который проходит жидкая или газообразная теплообменная среда (не показана). Зона 16, образованная из нескольких уложенных внахлест слоев полосы 12 нетканого материала, перекрывается зоной 17, образованной из нескольких уложенных внахлест слоев полосы 13 нетканого материала, которая, в свою очередь, перекрывается зоной 18, образованной из нескольких уложенных внахлест слоев полосы 14 нетканого материала, которая затем перекрывается зоной 19, образованной из нескольких уложенных внахлест слоев полосы 15 нетканого материала.

На фиг.3 детализировано показаны лишь три ступени многоступенчатого намоточного станка согласно вышеупомянутым патентным документам. На фиг.3 показано как первый компрессионный ремень 25 завертывает в несколько уложенных внахлест слоев первую полосу 12 из нетканого материала вокруг полой оправки 22. Второй компрессионный ремень 26 завертывает в несколько уложенных внахлест слоев вторую полосу 13 из нетканого материала вокруг нескольких уложенных внахлест слоев полосы 12 из нетканого материала. Третий компрессионный ремень 27 завертывает в несколько уложенных внахлест слоев третью полосу 14 из нетканого материала вокруг нескольких уложенных внахлест слоев полосы 13 из нетканого материала. Первый массив нагревателей, предпочтительно инфракрасных нагревателей 28, находится в положении подачи тепла одновременно со спрессовыванием компрессионным ремнем 25 нескольких уложенных внахлест слоев полосы 12 из нетканого материала. Второй массив инфракрасных нагревателей 29 находится в положении подачи тепла одновременно со спрессовыванием компрессионным ремнем 26 нескольких уложенных внахлест слоев полосы 13 из нетканого материала. Третий массив из инфракрасных нагревателей 30 находится в положении подачи тепла одновременно со спрессовыванием компрессионным ремнем 27 нескольких уложенных внахлест слоев полосы 14 из нетканого материала..

После формирования фильтрующего элемента 10 в виде трубчатого кольца из объемного материала 20, он может быть разрезан по продольной длине на сегменты, а затем закрыт с противоположных сторон открытой и закрытой торцевыми крышками 32, 34, герметично приклеенными к противоположным торцам трубчатого кольца, как это показано на фиг.1А. В крышке 32 с открытого торца имеется отверстие, используемое в качестве выпускного отверстия для очищенной текучей среды. В торцевой крышке 32 может быть установлен один или несколько кольцевых уплотнений 36 для герметизации монтажной насадки системы с текучей средой. Кроме этого, внутри материала может использоваться перфорированный сердечник 38.

Переходя к фиг.4 и 4А можно заметить, что полученная компоновка геликоидального завертывания представляет собой уникальную структуру и компоновку за счет использования многослойного склеивания многослойного фильтрующего листа 100. Хотя дополнительные детали подобного листа 100 будут рассмотрены далее, понятно, что многослойный фильтрующий лист 100 создает проточную структуру внутри отдельной полосы 12, использующей фильтрующий лист 100. В частности, в компоновке с геликоидальным завертыванием полосы скошены относительно продольной оси 40 фильтрующего элемента 10. За счет этого отдельные слои 42 из тонких волокон (например, соответственно 124, 126, 128, 130, 132, 134, 136, 138, 140, 142 на фиг.9) расположены скошено и не параллельно оси 40 таким образом, чтобы текучая среда могла проходить через лист 12 вдоль отдельных слоев из тонких волокон. В частности, более открытая и пористая подложка 44 (например, соответственно 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 по фиг.9) также расположена скошено и не параллельно оси 40; за счет чего она может выступать в качестве дренажного слоя или слоя для прохода текучей среды внутри полосы 12.

Соответственно, в полосе 12 могут формироваться скошенные микропотоки, проходящие через более открытые и пористые слои 44 подложки. Твердые частицы могут улавливаться во время данного процесса слоями 42 из тонких волокон, имеющими более высокую эффективность фильтрации. Кроме этого, между смежными витками полосы 12 также могут формироваться потоки, проходящие через и между полосами, которые можно назвать макропотоками между полосами, хотя на практике смежные витки полосы контактируют и соприкасаются. Помимо потенциальной возможности для прохождения потока по траекториям микропотока и макропотока, значительный объем потока также проходит радиально, непосредственно через материал полосы из расположенных последовательно тонких волокон и слои 44, 42 подложки, где твердые частицы могут улавливаться. Между тем, следует понимать, что при засорении слоя 42 из тонких волокон твердыми частицами существует открытый скошенный путь через полосу вдоль слоев 44 пористой подложки. Поэтому, хотя эффективность фильтрации у многих фильтров со временем повышается, эффективность фильтрации у данной компоновки в итоге со временем может снижаться по мере того как накопление твердых частиц приводит к перемещению потока в большей степени к скошенным путям, через слои 44 подложки, а не в радиальном направлении, через материал (а также слои 42 из тонких волокон).

Далее на фиг.5-6 схематически изображен фильтрующий элемент 50 согласно другому варианту осуществления изобретения. Фильтрующий элемент 50 имеет геликоидальную завернутую конструкцию, аналогичную фильтрующему элементу согласно первому варианту осуществления, поэтому при его описании используются аналогичные ссылочные номера позиций, при этом в нем дополнительно используется промежуточная полоса 52, наложенная на полосу 12 из многослойного фильтрующего листа 100 (см. фиг.9) со слоями 42 из тонких волокон. Компоновка и варианты промежуточной полосы также могут соответствовать одному из примеров, приведенных в патентном документе US 2008/0128364. Хотя показано, что согласно данному варианту осуществления промежуточный слой имеется лишь в одной зоне, он также может быть и в нескольких зонах 16-19 (как по первому варианту осуществления на фиг.1). Одна или несколько подобных зон могут включать в себя по меньшей мере одну из полос с тонкими волокнами (промежуточный слой также необязательно может включать в себя тонкие волокна).

Согласно данному варианту осуществления промежуточная полоса 52 завернута вместе с полосой 12 из многослойного фильтрующего листа 100. Обычно в данной компоновке одна из полос имеет большую пористость, а другая полоса - более высокую эффективность и менее пористую структуру, в результате чего большая часть потока проходит горизонтально/диагонально. Поэтому согласно данному варианту осуществления большая часть потока может следовать по скошенному пути, через промежуточную полосу 52, а не через полосу 12 с высокой эффективностью из многослойного фильтрующего листа 100.

Далее на фиг.7 изображен фильтрующий элемент 60 согласно другому варианту осуществления изобретения, в котором используется спиральное завертывание по меньшей мере одного листа по всей его длине, который спирально завертывается вокруг оси; согласно данному варианту осуществления используются два листа 62, 64 (также может завертываться и большее количество листов). По меньшей мере, в один из листов, в данном случае в лист 62, внедрены тонкие волокна (например, лист 62 может быть образован из листа 100 на фиг.9). Также показано, что в другом листе 64 тонкие волокна могут отсутствовать, а сам лист может использоваться в качестве разделительного листа. В отличие от предыдущих вариантов осуществления, каждый из листов проходит параллельно оси 66 фильтрации. В целом, согласно данному варианту осуществления текучая среда может проходить по спиральному пути, однако обычно (особенно при использовании нескольких витков) текучая среда проходит радиально вовнутрь через фильтрующие материалы полос 62, 64. В любом случае, получается объемный материал, поскольку используются несколько слоев. Кроме этого, у полосы с более низкой эффективностью может быть больше витков, а сама полоса может быть более длинной, таким образом, чтобы она могла спирально наматываться вокруг элемента даже после того как закончится лист 62 с более высокой эффективностью.

Далее на фиг.8-8А схематически изображен еще один вариант осуществления изобретения, показывающий изготовление объемного фильтрующего элемента 70 с использованием тонких волокон. Согласно данному варианту осуществления используется несколько станций с насадками 72 для выдувания расплава и модули электропрядения. Насадки 72 для выдувания расплава нагнетают полимер через матрицу с отверстиями с определенной скоростью и на определенном расстоянии для получения волокон заданного диаметра. Зачастую насадки для выдувания расплава используются для производства волокон размером более 1 микрона, однако также позволяют получать и тонкие волокна менее 1 микрона, вплоть до примерно 600-700 нанометров в случае использования электрических полей. Как таковые тонкие, а также грубые волокна могут получаться при помощи метода выдувания расплава, который также может использоваться согласно другим вариантам настоящего изобретения. Обычно тонкие волокна согласно вариантам осуществления отличаются тем, что они по меньшей мере в 4 раза меньше волокон, полученных путем выдувания расплава. Каждая из модульных станций выдувания расплава и электропрядения 72-с и 74-А-с позволяет производить волокна разного размера по мере необходимости. Поэтому, в целях различения, волокна, полученные путем выдувания расплава и электропрядением, являются более специфическими терминами, чем тонкие волокна, которые являются собирательным термином.

Согласно данному варианту осуществления перфорированный сердечник 76 перемещается вдоль вала 78 вращательно и аксиально для нанесения слоев волокон 80а-с, полученных путем выдувания расплава, а также волокон 82а-с, полученных путем электропрядения, на сердечник 76. Для поддержания электрического потенциала напряжения используются электростатические прижимные штанги 84 для поддержания заряда и дифференциала. Может использоваться оборудование для электропрядения, например, бесконечные цепи, раскрытые в патентном документе US 60/989,218, озаглавленном «Фильтрующие материалы, тонкие волокна менее 100 нанометров и способы», но с бесконечной нитью, проходящей снизу и параллельно опорному валу 78 для данного процесса. При помощи данного процесса создают фильтрующий элемент с последовательными слоями волокон 80а-80 с, полученных путем выдувания расплава, а также волокон 82а-82 с, полученных электропрядением, как это показано на фиг.8А.

Многослойный композитный фильтрующий материал

Далее на фиг.9-10 показан многослойный фильтрующий лист 100, состоящий из нескольких слоев тонких волокон, подобно тем, которые использовались в нескольких предыдущих вариантах осуществления, а также альтернативные способы изготовления подобного многослойного листа. Следует понимать, что в варианте осуществления, использующем полосы из листов 100, может быть меньше (или больше) нанесенных на них слоев из тонких волокон. Согласно отдельным вариантам осуществления отдельные полосы (как, например, на фиг.1) могут иметь единственный слой из тонких волокон, тогда как согласно другим, более предпочтительным вариантам на одной полосе нанесено и расположено несколько слоев из тонких волокон. В любом случае ее можно называть «композитным материалом». Согласно отдельным вариантам осуществления множество сетчатых слоев и множество слоев из тонких волокон склеены между собой в единый лист фильтрующего материала, причем отдельные слои из тонких волокон разнесены между собой и разделены внутри первого слоя фильтрующего материала сеткой. Предпочтительно при завертывании тонкие волокна защищены и находятся между слоями подложки из несущих волокон.

Прежде чем перейти к подробному рассмотрению многослойного фильтрующего материала 100 следует уточнить некоторые лексические понятия для упрощения понимания настоящего изобретения. Используемый здесь термин «подложка» по своей сути является широким понятием и охватывает любые структуры, на которые помещены или нанесены тонкие волокна. «Подложка» может включать в себя фильтрующие материалы, полученные традиционным образом, такие как сетки и т.п., которые могут быть размотаны с рулонов с материалом. Подобные фильтрующие материалы могут иметь соединения волокон, которые обычно связаны или скреплены между собой механически, химически, при помощи клея и/или иным образом и поэтому имеют прочность, не позволяющую разорвать их вручную (например, 1 кв. фут (929 кв. см) обычно выдерживает приложение усилия в 5 фунт силы (2,26 кг-силы)) и обладают фильтрующими свойствами. «Подложка» также может включать в себя менее прочные соединения волокон, которые могут быть не связаны или не скреплены между собой (например, 1 кв. фут (929 кв. см) может разрываться при приложении усилия в 5 фунт силы (2,26 кг-силы)). Используемый здесь термин «сетка» относится к соединениям тканных или нетканых волокон, в которых волокна связаны и спрессованы в материал, имеющий планарную форму.

Существует несколько способов характеристики заполнения нановолокнами.

Первым способом характеристики заполнения является основная масса. Между тем основная масса отчасти зависит от удельной плотности материала нановолокон, а также от выбранного размера (например, также взаимозаменяемо именуемого диаметром волокна и/или толщиной) нановолокон. Другой возможной мерой, характеризующей заполнение нановолокнами, является расчетное линейное расстояние заполнения нановолокнами, которое может быть выражено в километрах на квадратный метр (км/м), данная мера заполнения также может использоваться, поскольку позволяет исключить переменность из-за диаметра тонких волокон, а также переменность из-за разницы удельных плотностей используемых разных материалов.

Согласно многим рассматриваемым здесь типовым вариантам осуществления используются тонкие волокна, имеющие средний диаметр волокон 0,08 микрона (80 нанометров). Между тем, следует понимать, что волокна двойного размера (например, с размером тонких волокон в 160 нанометров), путем простого расчета площади П*R2) будут иметь в 4 раза больший вес, а волокна четырехкратного размера будут иметь в 16 раз больший вес. Избыточное нанесение тонких волокон может привести к тому, что пластиковая пленка станет плохо проницаемой или пористой, а, следовательно, непригодной для использования в качестве фильтрующего материала. Желательно использовать тонкие волокна меньшего размера, поскольку это позволяет достичь более высокого уровня линейного заполнения. Учитывая, что тонкие волокна большего диаметра имеют тенденцию занимать больше пустого пространства, в целом или, как правило, желательно, что норма нанесения тонких волокон на базисный километр уменьшалась по мере увеличения диаметра тонких волокон. При этом заполняемость по основной массе, тем не менее, может увеличиваться по мере увеличения диаметра тонких волокон из-за четырехкратного увеличения массы при двойном увеличении диаметра. Как правило, основная масса может увеличиваться в 2-2,5 раза при двукратном увеличении диаметра волокон (примерно в 4-6 раз при четырехкратном увеличении диаметра волокон), в целях упрощения будет использоваться двукратное увеличение. Так, при использовании заполнения 0,15 г/м2 для среднего диаметра в 80 нм, для волокон размером 160 нм заполнение составит 0,30 г/м2, а для волокон размером 320 нм заполнение составит 0,6 г/м2. Используемые здесь варианты осуществления применимы для диапазона тонких волокон менее 1 микрона, обычно менее 500 нм, более предпочтительно для еще более мелких волокон размером менее 150 нм. Между тем, используемые здесь варианты осуществления допускают внесение корректировок по заполнению в соответствии с изложенными выше принципами.

Используемые здесь термины «первый», «второй» или «третий» применительно к композитным материалам фильтрующего материала или слоям указывают не на их конкретное положение. «Первый слой» не означает самый первый слой, а также не указывает на положение по ходу спереди или по ходу сзади относительно другого слоя, для этих целей могут использоваться понятия «по ходу спереди» или «по ходу сзади». Подобные термины как «первый» и «второй» используются для обозначения предыдущего слоя.

На фиг.9 схематично на виде в сечении показан фильтрующий материал 100 согласно одному из вариантов осуществления настоящего изобретения. Схематичность заключается в том, что в действительности слой из тонких волокон практически не имеет толщины, однако для иллюстрации и лучшего восприятия на фиг.9 и на других схематических изображениях толщина показана. Согласно предпочтительным вариантам осуществления фильтрующий материал 100 включает в себя по меньшей мере два разных типа волокон, например, нановолокна, полученные электропрядением, и подложку из грубых волокон, на которой находятся нановолокна. Как таковой, фильтрующий материал 100 в настоящей заявке также именуется композитным фильтрующим материалом, композитным материалом или другими схожими терминами. Хотя фильтрующий материал 100, в частности, наиболее подходит для жидкостной фильтрации твердых частиц, а в примерах/вариантах осуществления в значительной мере рассматривается фильтрация частиц в жидкости, фильтрующий материал 100 также может использоваться и в других областях фильтрации текучей среды.

Согласно варианту осуществления, показанному на фиг.9, фильтрующий материал 100 содержит 10 слоев 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 подложки, на каждом из которых находятся тонкие волокна 124, 126, 128, 130, 132, 134, 136, 138, 140, 142, а также материал 122 сверху тонких волокон 142. Подложки 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 и материал 122 состоят из волокон со средним диаметром волокон обычно больше, чем у тонких волокон. Слои 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 подложки, тонкие волокна 124, 126, 128, 130, 132, 134, 136, 138, 140, 142 и материал 122 склеены и плотно спрессованы между собой для увеличения площади поверхности волокон на единицу объема. Хотя данный вариант осуществления показан со слоем 122 материала, подобный слой материала является необязательным, а поэтому согласно другим вариантам осуществления фильтрующий материал 100 может не иметь подобного слоя 122 материала.

Фильтрующий материал на фиг.9 может быть получен при помощи процесса, показанного на фиг.10. На фиг.10 изображен фильтрующий материал 100 в состоянии 144 перед спрессовыванием, а также в спрессованном состоянии 146. Можно заметить, что в состоянии 144 перед спрессовыванием фильтрующий материал 100 имеет начальную толщину t' (также именуемую здесь исходной толщиной). Фильтрующий материал 100 в состоянии 144 перед спрессовыванием спрессовывается до спрессованного состояния 146 при помощи набора валиков 148, 150, причем начальная толщина t' уменьшается до конечной толщины t.

Согласно отдельным вариантам осуществления фильтрующий материал 100 в состоянии 144 перед спрессовыванием нагревается перед спрессовыванием. Согласно отдельным предпочтительным вариантам осуществления волокна подложки ослабляются и переориентируются для увеличения среднего расстояния между волокнами во время нагрева (например, сетки, которая, была, по меньшей мере, частично спрессована во время процесса изготовления сетки). Как таковые слои подложки расширяются и поднимаются, причем толщина каждого слоя подложки увеличивается. Кроме этого, поскольку волокна, расположенные рядом к поверхности подложки ослабляются и переориентируются, тонкие волокна, которые расположены на подобных волокнах, перемещаются и переориентируются вместе с ними. Таким образом, тонкие волокна расширяются, выталкиваются и растягиваются крупными волокнами. Считается, что при этом может создаваться 3-мерная матрица для тонких волокон вместо плоской или планарной (подобную 3-мерную матрицу тонких волокон также можно рассматривать и можно именовать здесь как «слой», даже если она интегрирована в поверхность подложки).

В подобных вариантах осуществления начальная толщина t' в состоянии 144 перед спрессовыванием может увеличиваться при нагреве, по меньшей мере, в 1,5 раза, 2 раза, 3 раза и даже более раз. В подобных вариантах осуществления конечная толщина t фильтрующего материала 100 после последующего спрессовывания поднявшегося фильтрующего материала 100 может быть меньше, равна либо быть больше чем начальная толщина t', в зависимости от степени расширения при нагреве, а также степени уменьшения при спрессовывании. Согласно другим вариантам осуществления фильтрующий материал 100 в состоянии 144 перед спрессовыванием может одновременно нагреваться и спрессовываться при помощи набора нагретых вальцовочных валиков. В подобных вариантах осуществления расширение может не происходить совсем, либо может происходить незначительное увеличение начальной толщины t' перед уменьшением толщины до конечной толщины t. Согласно другим вариантам осуществления спрессованный фильтрующий материал 100 с конечной толщиной t может нагреваться после спрессовывания, причем толщина t может увеличиваться. Согласно отдельным вариантам осуществления, фильтрующий материал 100 может нагреваться более одного раза. Например, фильтрующий материал 100 может спрессовываться набором валиков, расположенных в печи таким образом, чтобы фильтрующий материал 100 подогревался непосредственно перед спрессовыванием, во время спрессовывания, а также непосредственно после спрессовывания. В любом случае было замечено, что предпочтительно осуществлять обработку материала после нанесения тонких волокон для изменения компоновки тонких волокон в 3-мерную матрицу. Расширение и/или спрессовывание являются примерами подобной обработки. Подобная обработка позволяет увеличить пористость и может использоваться для улучшения прохождения потока и/или повышения плотности нанесения тонких волокон.

Согласно одному из вариантов осуществления конечная толщина может составлять от 50% до 300% от начальной толщины t', предпочтительно примерно от 70% до 200% от начальной толщины t', наиболее предпочтительно примерно от 80% до 150% от начальной толщины t'. Поскольку фильтрующий материал в состоянии 144 перед спрессовыванием сжимается вниз до конечного спрессованного состояния 146, тонкие волокна 124, 126, 128, 130, 132, 134, 136, 138, 140, 142 сильнее интегрируются с грубыми волокнами смежных слоев 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 подложки и образуют 3-мерную матрицу тонких волокон внутри фильтрующего материала 100. Хотя фильтрующий материал 100 согласно данному варианту осуществления включает в себя 10 слоев подложки, на которых находятся тонкие волокна, согласно другим вариантам осуществления может использоваться большее или меньшее количество слоев подложки, на которых находятся тонкие волокна. Например, фильтрующий материал может включать в себя единственный слой подложки, на котором находятся тонкие волокна с достаточно высоким заполнением (например, по меньшей мере, около 0,3 г/м2).

Слои 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 подложки могут быть образованы из любого подходящего пористого материала. Каждый из слоев подложки может быть образован из одного и того же типа пористого материала или из разных типов пористого материала. Согласно одному из вариантов осуществления каждый слой 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 подложки содержит сформированный фильтрующий материал. Сформированный фильтрующий материал содержит волокна, которые связаны между собой. Например, волокна сформированного фильтрующего материала могут быть связаны между собой при помощи клеевого соединения, термического соединения и/или прижимного соединения. Сформированный фильтрующий материал может выступать в качестве опоры для тонких волокон и обеспечивать структурную поддержку. В настоящей заявке сформированный фильтрующий материал также именуется подложечным фильтрующим материалом, подложкой фильтрующего материала, фильтрующим материалом или другими схожими терминами.

Как вариант, подложка может содержать одну или несколько решеток из волокон, которые свободно соединены между собой в сильно вспушенном, утолщенном состоянии и могут быть не связаны между собой, как в случае сформированного фильтрующего материала. Поэтому решетка из грубых волокон легко может вытягиваться в стороны при очень слабом ручном усилии и имеет незначительную структурную целостность, поэтому ее нельзя считать сформированным фильтрующим материалом в традиционном понимании. Волокна решетки из волокон обычно имеют более крупный средний диаметр волокон, чем средний диаметр волокон у тонких волокон. Поэтому в настоящей заявке решетка из волокон также именуется решеткой из грубых волокон или другими схожими терминами. Композитный фильтрующий материал, содержащий тонкие волокна, введенные в подобную решетку из грубых волокон, рассмотрен в патентном документе US 2009/0266759, «Фильтрующий материал с введенными нановолокнами».

Предпочтительно, подложка состоит из многокомпонентного фильтрующего материала. Используемые здесь термины «многокомпонентный фильтрующий материал», «многокомпонентный материал», «многокомпонентный материал из волокон» и другие схожие термины могут использоваться взаимозаменяемо и относятся к фильтрующим материалам, состоящим по меньшей мере из двух разных материалов. Например, многокомпонентный фильтрующий материал может содержать волокна, образованные из первого материала, а также волокна, образованные из второго материала, причем первый материал и второй материал являются разными материалами. Как вариант, многокомпонентный фильтрующий материал может быть образован волокнами, состоящими по меньшей мере из двух разных материалов, например, волокон с сердечником, образованным из первого материала и оболочкой, образованной из второго материала, как это будет подробно рассмотрено ниже. Многокомпонентный фильтрующий материал, состоящий из двух разных материалов именуется «двухкомпонентным фильтрующим материал», «двухкомпонентным материал», а также схожими терминами.

Согласно одному из предпочтительных вариантов осуществления каждый из слоев 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 подложки содержит сетку, состоящую из двухкомпонентных волокон, включающих в себя два разных материала с разными точками плавления. Композитный фильтрующий материал, содержащий тонкие волокна и подложку, состоящую из подобных многокомпонентных волокон, рассмотрен в патентном документе PCT/US 09/50392, «Многокомпонентный фильтрующий материал с прикрепленными нановолокнами».

Согласно данному варианту осуществления один из компонентов двухкомпонентных волокон сетки имеет более низкую точку плавления, чем другой компонент. Компонент с низкой точкой плавления может быть любым соответствующим полимером, таким как полипропилен, полиэтилен или полиэфир. Другой компонент может быть полимером, имеющим более высокую точку плавления, чем компонент с низкой точкой плавления, либо иным соответствующим волокнистым материалом, таким как стекло и/или целлюлоза. Двухкомпонентные волокна связываются между собой и/или спрессовываются между собой, образуя сетку или подложку фильтрующего материала определенной толщины.

Двухкомпонентные волокна сетки, используемые в качестве подложки 102, 104, 106, 108, ПО, 112, 114, 116, 118, 120 могут включать в себя полимерный компонент с высокой точкой плавления и полимерный компонент с низкой точкой плавления. Например, двухкомпонентное волокно может содержать полиэфир с высокой точкой плавления и полиэфир с низкой точкой плавления, причем температура плавления одного выше температуры плавления другого. На фигурах 23(А)-(Н) схематически изображены двухкомпонентные волокна согласно различным вариантам осуществления. Например, на фиг.23(A) показано концентрическое двухкомпонентное волокно с оболочкой/сердечником, причем сердечник образован полимерным компонентом с высокой точкой плавления, а оболочка образована компонентом с низкой точкой плавления.

Полимерный компонент с высокой точкой плавления образован полимером, имеющим более высокую температуру плавления, чем у полимерного компонента с низкой точкой плавления. К числу подходящих полимеров с высокой точкой плавления относятся, но не ограничиваются ими, полиэфир и полиамид. К числу подходящих полимеров с низкой точкой плавления относятся полипропилен, полиэтилен, сополимер полиэфира или любые другие подходящие полимеры, имеющие более низкую точку плавления, чем выбранный полимер с высокой точкой плавления. Например, двухкомпонентные волокна могут быть образованы из полиэфирного сердечника и полипропиленовой оболочки. Согласно одному из вариантов осуществления двухкомпонентные волокна образованы из двух разных типов полиэфиров, точка плавления у одного из которых выше точки плавления другого.

Возвращаясь вновь к фиг.9, волокна подложки образованы таким образом, чтобы они имели более крупный средний диаметр волокон, чем тонкие волокна. Согласно одному из вариантов осуществления волокна подложки имеют средний диаметр волокон, по меньшей мере в 4 раза больше, чем у тонких волокон. Согласно другому варианту осуществления волокна подложки имеют средний диаметр волокон свыше примерно 0,6 микрон, предпочтительно свыше 3 микрон, наиболее предпочтительно свыше 5 микрон. Согласно одному из вариантов осуществления средний диаметр двухкомпонентных волокон подложки составляет примерно от 1 микрона до 40 микрон, более предпочтительно от 10 до 40 микрон.

Грубые волокна спрессовываются и/или подогреваются, например, при помощи набора вальцовочных валиков и/или в печи, образуя подложку 102, 104, 106, 108, 110, 112, 114, 116, 118, 120, причем любой из слоев подложки имеет толщину от 0,05 до 1,0 мм, предпочтительно от 0,1 до 0,5 мм. Подобная подложка может обеспечивать необходимую структурную поддержку для тонких волокон. Двухкомпонентные сетки разной толщины, подходящие для использования с любыми из слоев подложки, предлагаются к продаже разными поставщиками, например, HDK Industries, Inc., г. Роджерсвиль, штат Теннеси или другими поставщиками фильтрующих материалов. Таким образом, подложку можно выбрать из числа подобных доступных в продаже двухкомпонентных материалов.

Согласно одному из вариантов осуществления каждый из слоев 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 подложки, а также материал 122 содержит сетку, состоящую из двухкомпонентных штапельных волокон с сердечником из полиэфира, имеющим высокую точку плавления, и оболочкой из полиэфира, имеющей низкую точку плавления. Двухкомпонентные штапельные волокна спрессованы между собой, образуя сетку, причем двухкомпонентные штапельные волокна связаны между собой химически, механически и/или термически. Например, двухкомпонентные штапельные волокна разогреваются до или почти до температуры плавления полиэфира, имеющего низкую точку плавления, и спрессовываются между собой, причем оболочка, образованная из полиэфира с низкой точкой плавления плавится или размягчается и выступает в качестве связующего вещества для связывания волокон между собой.

Тонкие волокна 124, 126, 128, 130, 132, 134, 136, 138, 140, 142 могут наноситься непосредственно на соответствующую подложку 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 по мере их формования. Как вариант, тонкие волокна могут подготавливаться отдельно в качестве решетки из тонких волокон, а затем склеиваться с подложкой. Хотя тонкие волокна могут содержать волокна с разным диаметром волокон, предпочтительно тонкие волокна являются нановолокнами с очень малым диаметром волокон. Подобные тонкие волокна могут формироваться при помощи электропрядения или иного соответствующего процесса. Согласно одному из вариантов осуществления тонкие волокна являются нановолокнами, полученными электропрядением, со средним диаметром волокон примерно менее 1 микрона, предпочтительно менее 0,5 микрона, наиболее предпочтительно от 0,01 до 0,3 микрона. В приводимых здесь примерах используются волокна с малым средним диаметром, составляющим 0,08 микрона (80 нм). Подобные волокна с малым диаметром позволяют упаковывать большее количество волокон на единицу объема для увеличения площади поверхности волокон, что позволяет увеличить эффективность фильтрации, уменьшив при этом перепад давлений на фильтрующем материале.

Тонкие волокна могут формироваться из разных подходящих полимерных материалов. Для предотвращения разрушения тонких волокон при нагреве и/или спрессовывании фильтрующего материала 100 тонкие волокна обычно формируются из материала, имеющего более высокую температуру плавления, чем, по меньшей мере, у компонента с низкой точкой плавления двухкомпонентных волокон подложки. Согласно предпочтительным вариантам осуществления тонкие волокна образованы из полиамида. К числу других подходящих полимеров относятся, но не ограничиваются ими, поливинилхлорид ((ПВХ), полиолефин, полиацеталь, полиэфир, эфир целлюлозы, сульфид полиалкилена, оксид полиакрилена, полисульфон, модифицированные полисульфонные полимеры, а также поливиниловый спирт, полиамид, полистирол, полиакрилонитрил, поливинилиден хлорид, полиметилметакрилат, фторид поливинилидена. Растворители для получения полимерного раствора для электростатического прядения могут включать в себя уксусную кислоту, муравьиную кислоту, м-крезол, трифторэтанол, гексафторизопропанол, хлоросодержащие растворы, спирты, воду, этанол, изопропанол, ацетон, N-метил пирролидон, а также метанол.

Согласно одному из вариантов осуществления тонкие волокна образованы из нейлона-6 (полиамида-6, также именуемого здесь «ПА-6») при помощи электропрядения, причем тонкие волокна, полученные электропрядением, наносятся непосредственно на подложку. Согласно данному варианту осуществления тонкие волокна 124 формируются электростатически из раствора, содержащего нейлон-6, наносимого на поверхность подложки 102. Тонкие волокна 126 могут формироваться аналогичным образом, наноситься на слой 104 подложки и так далее. Слои 102, 104, 106, 108, 110, 112, 114, 116, 118, 120 подложки, покрытые нановолокнами 124, 126, 128, 130, 132, 134, 136, 138, 140, 142, полученными электропрядением, затем склеиваются с материалом 122 таким образом, чтобы каждый слой тонких волокон помещался между смежными подложкой и/или материалом 122, образуя фильтрующий материал 100 в состоянии 144 перед спрессовыванием, как это показано на фиг.10. Как отмечалось выше, фильтрующий материал в состоянии 144 перед спрессовыванием затем спрессовывается, образуя фильтрующий материал 100 в его конечном спрессованном состоянии 146, как это показано на фиг.1 и 2. Согласно предпочтительным вариантам осуществления фильтрующий материал 100 нагревается перед, во время и/или после спрессовывания. Например, фильтрующий материал 100 в состоянии 144 перед спрессовыванием нагревается перед прохождением через набор валиков 148, 150. Кроме этого, набор валиков 148, 150 может нагреваться для дополнительного нагрева фильтрующего материала 100 во время спрессовывания.

Соединение между тонкими волокнами и смежными грубыми волокнами подложки и/или материала 122 может осуществляться при помощи клеевого соединения, прижимного соединения и/или термического соединения. Например, поскольку тонкие волокна формируются электростатически из полимерного раствора, содержащего растворитель, растворитель, остающийся на поверхности тонких волокон, может способствовать клеевому соединению, по мере того как тонкие волокна соприкасаются с грубыми волокнами подложки. Кроме этого, компонент с низкой точкой плавления двухкомпонентных волокон подложки может использоваться для усиления соединения между тонкими волокнами и смежными грубыми волокнами подложки. В подобном варианте осуществления фильтрующий материал подогревается до или почти до точки плавления компонента с низкой точкой плавления и спрессовывается, причем компонент с низкой точкой плавления двухкомпонентных грубых волокон плавится или размягчается, что позволяет смежным тонким волокнам встраиваться в компонент с низкой точкой плавления по мере их спрессовывания между собой, тем самым усиливая соединение между грубыми волокнами и тонкими волокнами (за счет прижимного соединения и термического соединения). Согласно предпочтительному варианту осуществления сцепление между тонкими волокнами и подложкой, на которую нанесены тонкие волокна, сильнее, чем между тонкими волокнами и другой смежной подложкой. Например, сцепление между тонкими волокнами 124 и подложкой 102 сильнее, чем сцепление между тонкими волокнами 124 и подложкой 104. Поэтому, при расщеплении тонкие волокна 124 отделяются от подложки 104 и остаются на подложке 102. Таким образом, при приложении усилия фильтрующий материал 100 согласно подобному варианту осуществления может разделяться на десять слоев подложки, на которых находятся тонкие волокна (102/124, 104/126, 106/128, 108/130, 110/132, 112/134, 114/136, 116/138, 118/140, 120/142) и материал 122.

Согласно одному из вариантов осуществления каждый из слоев подложки образован сеткой из двухкомпонентных волокон, имеющих средний диаметр волокон примерно от 1 до 40 микрон и основную массу от 0,5 до 15 унций/ярд2 (от 14 г до 425/0,83 м2). Двухкомпонентные волокна содержат полиэфирный сердечник с высокой точкой плавления и полипропиленовую оболочку с низкой точкой плавления. Тонкие волокна являются нановолокнами, полученными электропрядением из нейлона-6. Тонкие волокна имеют средний диаметр волокон примерно от 0,01 до 0,5 микрон, причем каждый слой тонких волокон 124, 126, 128, 130, 132, 134, 136, 138, 140, 142 имеет основную массу примерно от 0,03 г/м2 до 0,5 г/м2, что обеспечивает общее базисное заполнение тонкими волокнами от 0,3 г/м2 до 5 г/м2. Заполнение тонкими волокнами у фильтрующего материала 100 для жидкостной фильтрации твердых частиц значительно выше, чем заполнение тонкими волокнами у материалов для фильтрации газообразной или воздушной среды. Плановая основная масса тонких волокон на каждом слое подложки подбирается в зависимости от среднего диаметра тонких волокон и требуемой эффективности и емкости фильтрующего материала. Требуемая эффективность и емкость фильтрующего материала 100 могут быть получены за счет корректировки диаметра тонких волокон, заполнения тонкими волокнами на каждой подложке, количества слоев тонких волокон, степени поднятия и спрессовывания.

Хотя заполнение тонкими волокнами можно охарактеризовать с точки зрения основной массы, основная масса зависит от удельного веса полимера(ов) и диаметра тонких волокон. Поэтому, наиболее правильно характеризовать заполнение тонкими волокнами с точки зрения линейной плотности на единицу площади (км/м2), поскольку это позволяет исключить переменность, связанную с удельным весом и малым диаметром. Таким образом, линейное заполнение позволяет действительно измерить, сколько волокон уложено по количеству волокон. В этой связи предпочтительно линейное заполнение тонкими волокнами составляет свыше 5000 км/м2 при наибольшем заполнении тонкими волокнами, более предпочтительно свыше 10000 км/м2, наиболее предпочтительно от 20000 км/м до 60000 км/м. Заполнения тонкими волокнами, по разным критериям оценки, включая основную массу и линейную плотность для тонких волокон со средним диаметром волокон около 0,08 микрон (80 нм) согласно разным вариантам осуществления настоящего изобретения приведены в Таблице 1. Тонкие волокна согласно данным вариантам осуществления получены из ПА-6 с плотностью 1.084 г/см в результате процесса электропрядения. Как можно заметить, в таблице 1 указано массовое заполнение тонкими волокнами в диапазоне 0,03-0,225 г/м.

Хотя заполнение тонкими волокнами может меняться в зависимости от диаметра волокон, на основании примеров, в которых используются волокна размером 80 нм, а также других расчетов, обычно в вариантах осуществления, где используются тонкие волокна размером менее 500 нм, в целях общего определения параметров и удобства заявления средний диаметр будет иметь аналогичный диапазон заполнения.

Способ изготовления многослойного композитного фильтрующего материала

На фиг.11 схематически изображен типовой процесс изготовления фильтрующего материала согласно варианту осуществления способа в соответствии с настоящим изобретением. Хотя данный вариант осуществления включает в себя этапы процесса изготовления фильтрующего материала 100 на фиг.9, процесс, после незначительных изменений, позволяет производить фильтрующие материалы согласно другим вариантам осуществления настоящего изобретения. Система 200 на фиг.11 включает в себя расположенную по ходу спереди систему 201 для изготовления композитного материала, состоящего из подложки и нанесенных на нее тонких волокон, а также расположенную по ходу сзади систему 203 для склеивания, поднятия и спрессовывания нескольких слоев композитного материала для получения многослойного фильтрующего материала для жидкостной фильтрации твердых частиц.

Расположенная по ходу спереди система 201 включает в себя размоточную станцию 202, установку 204 электропрядения, необязательную печь 206, необязательный набор валиков 207, а также намоточную станцию 208. Согласно данному варианту осуществления рулон сетки 210, которая используется в данном случае в качестве слоя подложки, разматывается с размоточной станции 202. Сетка 212, разматываемая с рулона 210 сетки проходит через машину в направлении 214, к установке 204 электропрядения. В установке 204 электропрядения тонкие волокна формируются и наносятся на поверхность сетки 212, образуя композитный материал 218, состоящий из сетки, на которой находятся тонкие волокна 216. Композитный материал 218 может нагреваться и спрессовываться в необязательной печи 206, при помощи необязательного набора валиков 207, прежде чем он будет намотан в рулон композитного материала 230 в намоточной станции 208 для улучшения сцепления между тонкими волокнами и подложкой.

Сетка может быть сформирована в ходе производственного процесса в системе 200 (на любом из отрезков непрерывного процесса или прерывающегося процесса), либо может быть закуплена в рулонах у поставщика, например, у фирмы H&K или иного поставщика соответствующих материалов, например, фирмы H&V, Ahlstrom или т.п.

Сетка может формироваться из любых подходящих материалов, таких как двухкомпонентные волокна на фиг.3-10, как это было рассмотрено ранее. Например, сетка может формироваться из двухкомпонентных штапельных волокон полиэфира с высокой точкой плавления, используемых в качестве сердечника/полиэфира с низкой точкой плавления, используемых в качестве оболочки, которые спрессовываются и/или нагреваются, образуя рулон сетки 210 требуемой толщины и твердости. Как вариант, слой подложки может быть другим однокомпонентным материалом, который может спрессовываться и удерживаться по месту при помощи клеевого соединения, термического соединения и т.п.

В случае двухкомпонентного материала, например, концентрические двухкомпонентные волокна с сердечником/оболочкой могут соэкструдироваться, используя полиэфир с высокой точкой плавления в качестве сердечника, а полиэфир с низкой точкой плавления в качестве оболочки. Подобные двухкомпонентные волокна могут затем использоваться для получения сетки или фильтрующего материала. Согласно одному из вариантов осуществления двухкомпонентные волокна используются в качестве штапельных волокон при формировании многокомпонентного фильтрующего материала или сетки при помощи традиционного способа сухой укладки или способа воздушной укладки. Штапельные волокна, используемые в данном процессе, относительно короткие и прерывистые, но достаточно длинные для того, чтобы их можно было использовать на традиционном оборудовании. Тюки с двухкомпонентными волокнами могут подаваться через загрузочное устройство и разделяться на индивидуальные волокна в чесальном устройстве, которые затем при помощи воздушной укладки укладываются в решетку из волокон (которая непосредственно в настоящем раскрытии изобретения может использоваться в качестве подложки). Решетка из волокон затем спрессовывается при помощи вальцовочных валиков, образуя рулон сетки 210 (которая также может использоваться в качестве подложки). Решетка из волокон необязательно может нагреваться перед подачей в набор вальцовочных валиков. Поскольку сетка 210 по данному варранту осуществления содержит двухкомпонентные волокна, состоящие из компонента с высокой точкой плавления и компонента с низкой точкой плавления, то она также именуется двухкомпонентным фильтрующим материалом. Согласно отдельным вариантам осуществления решетка из волокон складывается перед вальцеванием, образуя толстый двухкомпонентный фильтрующий материал.

Согласно другому варианту осуществления может быть получена решетка, содержащая волокна из полимера с высокой точкой плавления, например, полиэфирные волокна, и решетка, содержащая волокна из полимера с низкой точкой плавления, например, полипропиленовые волокна, разделенные и склеенные между собой таким образом, чтобы они образовывали двухкомпонентный фильтрующий материал или сетку.

В подобном варианте осуществления тонкие волокна 216 наносятся на сторону сетки 212 с низкой точкой плавления. Согласно данному варианту осуществления решетка с низкой точкой плавления, по существу, тоньше решетки с высокой точкой плавления таким образом, чтобы компонент с низкой точкой плавления не забивал поверхность решетки с высокой точкой плавления при нагреве и оплавлении.

Согласно другому варианту осуществления двухкомпонентная сетка может быть сформирована при помощи процесса выдувания расплава. Например, расплавленный полиэфир и расплавленный полипропилен могут экструдироваться и вытягиваться при подаче нагретого, идущего с высокой скоростью воздуха, образуя грубые волокна. Волокна могут собираться в виде решетки на подвижном экране, образуя двухкомпонентную сетку 210.

Фильтрующий материал или сетка из многокомпонентных волокон также могут быть соединены путем прядения, по меньшей мере, двух разных полимерных материалов. При типичном процессе соединения прядением расплавленный полимерный материал проходит через множество выходных частей мундштука экструдера, образуя многониточную прядь. Многониточная прядь вытягивается для увеличения ее прочности и пропускается через закалочную зону, где происходит отверждение, и собирается на опоре, например, на движущемся экране. Процесс соединения прядением аналогичен процессу выдувания расплава, но отличается тем, что выдуваемые из расплава волокна обычно тоньше волокон, соединяемых прядением.

Согласно еще одному варианту осуществления многокомпонентный фильтрующий материал получают путем мокрой укладки. При процессе мокрой укладки волокна с высокой точкой плавления и волокна с низкой точкой плавления распределяются на конвейерной ленте, причем волокна равномерно распределяются на решетке пока они еще мокрые. При помощи процесса мокрой укладки обычно используют волокна длиной от1/4 до3/4 дюйма (от 0,63 до 1,9 см), иногда более длинные, если волокна жесткие или толстые. Вышеупомянутые волокна, по разным вариантам осуществления, спрессовываются, образуя сетку 210 или фильтрующий материал необходимой толщины.

Возвращаясь вновь к фиг.11, сетка 212 попадает в установку 204 электропрядения, в которой происходит формирование и нанесение тонких волокон 216 на одну из поверхностей сетки 212. В установке 204 электропрядения происходит электропрядение тонких волокон 216 из электропрядильных ячеек 222 и нанесение на решетку сетки 212. Процесс электропрядения системы 200 может быть, по существу, аналогичен процессу электропрядения, раскрытому в патентном документе US 2009/0199717, «Тонкие волокна менее 100 нанометров». Как вариант, для формирования тонких волокон могут использоваться блоки форсунок или другое оборудование для электропрядения. Подобные альтернативные устройства для электропрядения или перенаправления цепных электродов ячеек 222 позволяют располагать волокна в любом нужном направлении (например, вверх как это показано, хотя волокна также могут поступать вниз, горизонтально или диагонально на конвейер, подающий грубые волокна).

Процесс электропрядения позволяет получать синтетические волокна небольшого диаметра, также известные как нановолокна. Основной процесс электростатического прядения предусматривает подачу электростатического заряда в поток полимерного расплава или раствора в присутствии сильного электрического поля, например, электрического поля с высокой напряженностью. Подача электростатического заряда в полимерную текучую среду, находящуюся в электропрядильных ячейках 222 приводит к формированию струи заряженной текучей среды. Заряженная струя ускоряется и становится тоньше в электростатическом поле, притягиваемая к общему коллектору. В подобном процессе вязкоупругие силы полимерной текучей среды стабилизируют струю, формируя нити малого диаметра. Средний диаметр волокон можно регулировать за счет конструкции электропрядильных ячеек 222, а также состава полимерных растворов.

Полимерные растворы, используемые для получения тонких волокон могут содержать различные полимерные материалы и растворители. К числу полимерных материалов относятся поливинилхлорид ((ПВХ), полиолефин, полиацеталь, полиэфир, эфир целлюлозы, сульфид полиалкилена, оксид полиакрилена, полисульфон, модифицированные полисульфонные полимеры, а также поливиниловый спирт, полиамид, полистирол, полиакрилонитрил, поливинилиден хлорид, полиметилметакрилат, фторид поливинилидена. Растворители для получения полимерного раствора для электростатического прядения могут включать в себя уксусную кислоту, муравьиную кислоту, м-крезол, трифторэтанол, гексафторизопропанол, хлоросодержащие растворы, спирты, воду, этанол, изопропанол, ацетон, N-метил пирролидон, а также метанол. Растворитель и полимер могут подбираться для определенной области применения в зависимости от достаточной растворяемости полимера в конкретном растворителе и/или смеси растворителей (которые обобщенно могут именоваться «растворителем»). Например, муравьиная кислота может использоваться для нейлона-6. Для дальнейшей детализации электропрядения тонких волокон можно использовать ссылки на вышеупомянутые патенты.

В установке 204 электропрядения между электродами в электропрядильных ячейках 222 и вакуумным собирающим конвейером 224 формируется электростатическое поле за счет создания высоковольтного дифференциала при подаче высокого напряжения.

Как показано на фиг.11 может использоваться несколько электропрядильных ячеек 222, в которых формируются тонкие волокна 216. Тонкие волокна 216, формируемые на электродах электропрядильных ячеек 222, вытягиваются в направлении вакуумного собирающего конвейера 224 за счет усилия, создаваемого электромагнитным полем. Вакуумный собирающий конвейер 224 также содержит и передает сетку 212 в направлении 214 машины. В подобной компоновке сетка 212 расположена между электропрядильными ячейками 222 и вакуумным собирающим конвейером 224 таким образом, чтобы тонкие волокна 216 наносились на сетку 212. Согласно вариантам осуществления, где сетка 212 является многокомпонентным фильтрующим материалом,1содержащим компонент с низкой точкой плавления на одной поверхности и компонент с высокой точкой плавления на другой поверхности, многокомпонентная сетка 212 расположена между электропрядильными ячейками 222 и вакуумным собирающим конвейером 224 таким образом, чтобы поверхность с компонентом с низкой точкой плавления многокомпонентной сетки была обращена в сторону электропрядильных ячеек 222.

Согласно одному из предпочтительных вариантов осуществления в электропрядильных ячейках 222 находится полимерный раствор, содержащий полиамид-6 (ПА-6) и соответствующий растворитель, состоящий на 2/3 из уксусной кислоты и на 1/3 из муравьиной кислоты. В подобном растворителе и уксусная кислота, и муравьиная кислота выступают в качестве растворяющего вещества для растворения ПА-6, а уксусная кислота регулирует проводимость и поверхностное натяжение полимерного раствора. Электропрядильные ячейки 222 формируют тонкие волокна, состоящие из ПА-6, которые наносятся на поверхность сетки 212. По мере нанесения тонких волокон 216 на поверхность сетки 212 часть тонких волокон 216 сплетается с грубыми волокнами сетки, расположенными рядом с поверхностью, обращенной в сторону электропрядильных ячеек 222. После сплетения части тонких волокон 216 с частью грубых волокон, растворитель, остающийся в тонких волокнах 216 после процесса электропрядения, может способствовать клеевому соединению между тонкими волокнами 216 и грубыми волокнами сетки 212.

Согласно другим вариантам осуществления тонкие волокна могут изготавливаться при помощи других соответствующих процессов, таких как процесс выдувания расплава. Например, тонкие волокна со средним диаметром волокон примерно 0.6-0.7 микрон могут изготавливаться путем выдувания расплава под воздействием электрических полей. В подобных вариантах осуществления грубые волокна для подложки выбираются так, чтобы они имели средний диаметр волокон, по меньшей мере, в 4 раза больше, чем у тонких волокон. Поэтому, в целях различения, волокна, полученные путем выдувания расплава и электропрядения, являются более специфическими терминами, чем термин тонкие волокна, который является собирательным термином.

Соединение между двухкомпонентными волокнами сетки 212 и тонкими волокнами 216 может быть усилено за счет термического соединения и прижимного соединения в необязательной печи 206, а также при помощи необязательных вальцовочных валиков 207. По мере нагрева композитного материала 218 в печи 206 полимерный компонент с низкой точкой плавления двухкомпонентных волокон размягчается или расплавляется, позволяя тонким волокнам 216 встраиваться в полимерный компонент с низкой точкой плавления. Поэтому во время термической обработки композитный фильтрующий материал 218 разогревается, по меньшей мере, выше температуры стеклования компонента с низкой точкой плавления, более предпочтительно до или почти до температуры плавления компонента с низкой точкой плавления. Например, композитный материал 218 разогревается до или почти до точки плавления полиэфира с низкой точкой плавления таким образом, чтобы внешний слой с низкой точкой плавления двухкомпонентных волокон оплавлялся и соединялся с тонкими волокнами, образованными из ПА-6. В подобных вариантах осуществления тонкие волокна 216 из ПА-6 и полиэфирный сердечник с высокой точкой плавления двухкомпонентных волокон не оплавляются, поскольку ПА-6 и полиэфир с высокой точкой плавления имеют значительно более высокую температуру плавления, чем полиэфир с низкой точкой плавления. Полиэфир с низкой точкой плавления, имеющий наименьшую температуру плавления, оплавляется или размягчается, а смежные тонкие волокна 216 из ПА-6 встраиваются в размягченный или оплавленный полиэфир с низкой точкой плавления, тем самым, соединяя между собой тонкие волокна 216 и сетку 212. Таким образом, полиэфир с низкой точкой плавления выступает в качестве связующего вещества между сеткой 212 из двухкомпонентных волокон и тонкими волокнами 216. Соединение между тонкими волокнами 216 и сеткой 212 можно дополнительно усилить за счет прижимного соединения при помощи набора валиков 217. По мере прохождения композитного материала через валики 207 тонкие волокна и сетка 212 спрессовываются между собой, причем тонкие волокна еще глубже встраиваются в волокна сетки 212. Кроме этого, спрессовывание уменьшает пустоты в композитном материале, формируя композитный материал 220 повышенной прочности.

На фиг.12(A)-12(D) показаны изображения, полученные при помощи сканирующего электронного микроскопа (СЭМ), двухкомпонентных волокон сетки 212 и тонких волокон 216, расположенных рядом с поверхностью сетки 212 с разной степенью увеличения. Как видно на изображениях СЭМ, полученных при 300-кратном и 1000-кратном увеличении на фигурах 12(A) и 12(B), тонкие волокна 216, нанесенные на решетку сетки 212, образуют структуру, напоминающую паутину, между более грубыми двухкомпонентными волокнами, расположенными рядом с поверхностью сетки 212. На изображениях СЭМ, полученных при более сильном увеличении (2000-кратном увеличении на фиг.12(C) и 10 000-кратном увеличении на фиг.12(D)) видно соединение между тонкими волокнами 216 и двухкомпонентными волокнами. Как хорошо заметно на фиг.12(D), тонкие волокна 216 встроены в поверхность полиэфира с низкой точкой плавления двухкомпонентных волокон.

Рулон композитного материала 230, включающего в себя двухкомпонентную сетку 212 и тонкие волокна 216, склеивается с другими композитными материалами 232, 234, 236, 238, 240, 242, 244, 246, 248, а также материалом 250 в расположенной по ходу сзади системе 203. Каждый из рулонов с композитными материалами 230, 232, 234, 236, 238, 240, 242, 244, 246, 248, а также рулон с материалом 250 разматываются с намоточных станций 252, 254, 256, 258, 260, 262, 264, 266, 268, 270, 272 и склеиваются между собой при помощи набора валиков 274. Валики в наборе могут быть вальцовочными валиками, прикладывающими значительное прижимное усилие и значительно уменьшающими толщину слоев композитных материалов. Как вариант, набор валиков 274 может прикладывать небольшое усилие при склеивании и уменьшать толщину слоев лишь настолько, чтобы они помещались в печь 276. В подобном варианте осуществления склеенные слои 280 нагреваются в печи 276 и спрессовываются при помощи вальцовочных валиков 282, причем склеенные слои спрессовываются между собой в спрессованное состояние, имеющее требуемую толщину и прочность.

Согласно данному варианту осуществления каждый из рулонов с композитным материалом 232, 234, 236, 238, 240, 242, 244, 246, 248 приготовлен аналогично рулону с композитным материалом 230. Следовательно, каждый из рулонов с композитным материалом 232, 234, 236, 238, 240, 242, 244, 246, 248 включает в себя подложку, состоящую из сетки 284, 286, 288, 290, 292, 294, 296, 298, 300 двухкомпонентных волокон и полученных электропрядением нановолокон 302, 304, 306, 308, 310, 312, 314, 316, 318, опирающихся на сетку 284, 286, 288, 290, 292, 294, 296, 298, 300 из двухкомпонентных волокон.

Согласно одному из вариантов осуществления каждая из подложек 212, 284, 286, 288, 290, 292, 294, 296, 298, 300, а также материал 250 образованы из одной из той же сетки двухкомпонентных волокон, имеющей толщину примерно от 0,05 мм до 1,0 мм. Каждый из слоев тонких волокон 216, 302, 304, 306, 308, 310, 312, 314, 316,318 образован электропрядением полимерного раствора ПА-6 для достижения заполнения тонкими волокнами примерно от 0,03 г/м2 до 0,5 г/м2. Согласно другим вариантам осуществления подложки могут быть образованы из других типов фильтрующих материалов или сетки, а каждый из слоев тонких волокон может иметь разную плотность тонких волокон.