Способ получения концентрата двуокиси титана для производства пигментной двуокиси титана по хлоридному методу - SU525421A3

Код документа: SU525421A3

Описание

Пр :1Долж ние табл. 1

Реферат

Формула

, . Все указанные руды песчаного типа раэмер зерен 2О-2ОО меш по ситу Тилера).

Составы промышленной отбросной серЗатравки , применяемые на стадии выщелачивания

, получают следующим образом. Затравка S -1. Получают нейтрализацией

раствора титанилсульфата; концентрацией 56 160 г/л, подкисленного серной кислотой,

10%-ным раствором едкого натра, затем производят нагрев полученного раствора в

течение 2О мин хфи 80°С, затравка содер жит 38 г/л TiO, 35

60 ной кислоты со стадии гидролиза производства

двуокиси титана сульфатным методом приведены в табл. 2, Таблица 2

3-гравка S-2. Получают нейтрализацией 1C -лым раствором едкого натра раствора

чет реххлористого титана концентрацией ..€0 г/л Ti-O , подкисленного соляной кислотой

. Затравка содержит 34 г/л .Затравка S -3. Получают нейтрализаЦЛ9Й водного раствора станната натрия

( ), содержащего 1ОО г/л . 2О%--чсй серной кислотой при 80°С, нагревоиием продукта в течение 2О мин с последующим резким охлаждением. Затравка со- держит 80 г/л Sn О-д .

Затравка S-4, Получают растворением пентахлорида тантала в 55%-ной фтористоводородной

кислоте, нейтрализацией раствора водным аммиаком при 80°С, нагреванием

продукта в течение 20 мин при такой жетемпера туре и промывкой продукта декантацией. Получе

ная тйким образом затравка содержит 195 г/л-Та Оу Затравка S -5. Получают так же, как

затравку S -4, применяя пентахлорид ниобия вместо пентахлорида тантала, она содержит 95 г/л NMs.

Смесь 200 вес, ч, руды 1 и 10 вес, ч, нефтяного кокса помещают в реактор и

нагревают до 9ОО С в течение 1 час в муфельной печи для превращения трехвалентВ

табл, 3 и далее количество затравки дано в молярных процентах окисла металла

в затравке к двуокиси титана в ти™: тансодержащем сырье; растворенное желеаЬ

дано в весовых процентах к общему желе- ЗУ, имеющемуся в исходном титане одержа-щем

сырье Выход Ti02 весовое отношение двуокиси титана в концентрате к двуокиси титана в исходном сырье.

Пример 2, В шаровой мелышце подвергают помолу руды 2 или 3 до такой

степени, чтобы 65% руды проходило , через сито 325 меш. Смолотая таким образом

руда служит исходным сырьем.

В четырехгорлую колбу, снабженную

термометром, мешалкой и обратным холо

45 дильником, загружают ЗОО мл серной кифлоты С

, а затем смесь нагреваю-- Прн I . доствокении в колбу добавл4 ют lOOfr

измельченной руды, при этом рвакцйО1щаа| смесь,в ко/5бе сразу вскивЕает. В случаях

ЬО : контрольных ОПЫТОВ 7 и 1О смесь поддергкивают в кипящем состоянии в течений

6 час, затем реакцию 1фекр)ащают. В случае опытов 8,9 и 11 через 2 час по0-

ле начала кипения добавляют затравку

55 I is - 1, а затем смесь кипятят еще 4 час. КррИе

тото, в случае опыта 12 перед началом кипения смеси добавляют 3% порошкообраз

ного железа, а через 2 час добавляют on-l, ределенное количество затравки Sr-l, затем

60 ;реакционную смесь кипятят еще 4 час. По; наго железа в двухвалентное. После охлаждения

смеси пропусканием газообразного азота избыток кокса или углерода отделяют

от продукта восстановления, который используют в качестве исходного титансодержащего

вещества для получения концентрата, В автоклав, снабженный мешалкой и футерованный

свинцом, загружают 2ОО г полученного титансодержащего сырья, 6ОО мл отходов

серной кислоты В и затравку. Смась выдерживают ; 4 час при 130 С и давлении 1,5 кг/см .

По окончании реакций смесь филь- руют . Остаток сушат на воздухе, отделяют

мелочь, проходящую через сито 2ОО меш, остаток прокаливают при в течение;

2 час. Данные, свидетельствующие а преи мушестве проведения процесса вьвдеяачивания

в присутствии затравки, приведены в табл. 3. Таблица 3

окончании реакции жидкость разделяют фиг:.трованйем яа фильтрат и осадок. После

прокаливания осадка в течение 2 час получают концентрат Определяют

суммарное железо и суммарную TiО д в концентрате , результаты приведены в табл. 4

и 5 (в опытах применяется руда 3, в опытах 10-12 - руда 2),

..

Пример 3„ В шаровой мельяиде подвергают помолу руду 3 до прохождения

70% через сито 325 меш, смолотая руда служит сырьем для получения коннентрата,

, В четырехгорлую колбу, снабжещтуго тер мометром к мешалкой, загружают 4ОО мл

соляной кислоты и нагревают. При

Выход двуокиси титана в некоторых

случаях больше 100%за счет двуокиси тггана, находящейся в сзатравке и серной кислоте.

Данные табл. 4 и 5 свидетельствуют о преимуществе введения затравки,

Таблица4

Т а б л

ц а

температуре 90°С добавляют 10О г руды, при этом реакционная смесь сра: вскипает.

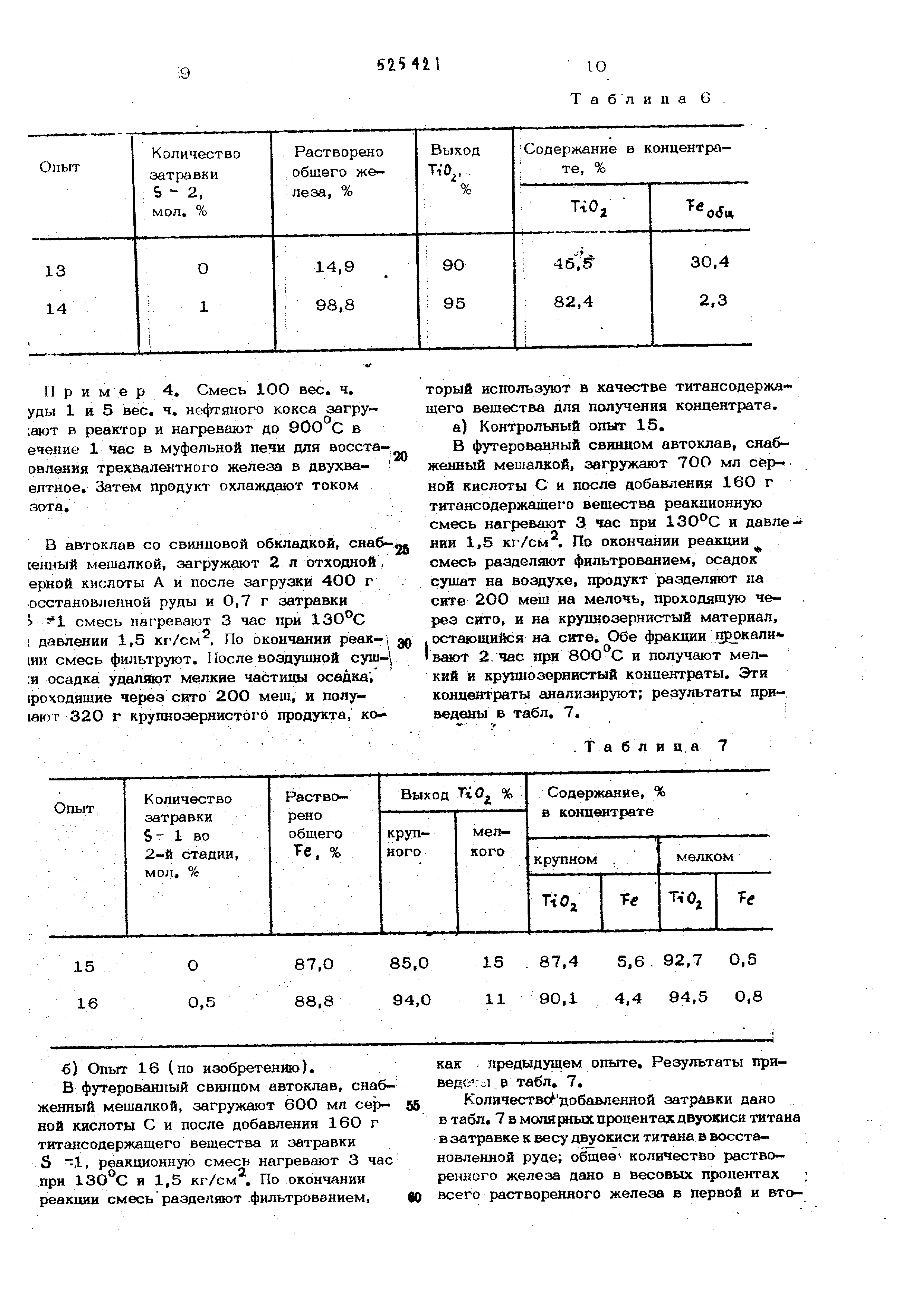

В контрольном огшгге 13 реакционную смесь нагревают 6 час, а в опыте 14 добавляют

S 2, когда смесь начинает кипеть, выдерживают еще 6 час при кипении. Данные об

эффективности введения затравки приведе :ны в-табл, 6,

Si54il

;9

Пример 4, Смесь 100 вес. ч. уды 1 и 5 вес. ч, нефтяного кокса загру;aKJT

в реактор и нагревают до 900 С в ечение 1 час в муфельной печи для восста ,20

овления трехвалентного железа в двухваелтное

. Затем продукт охлаждают током зота.

В автоклав со свинцовой обкладкой, снаб-.

сеяный мешалкой, загружают 2 п отходной, ерной кислоты А и после загрузки 400 г

.осстановленной руды и 0,7 г затравки 1 смесь нагревают 3 час при

давлении 1,5 кг/см , По окончании реак-; др 1ИИ смесь фильтруют. 11осле воздушной суш-.

;я осадка удаляют мелкие частицы осадка, ipo ходящие через сито 200 меш, и полу1ак

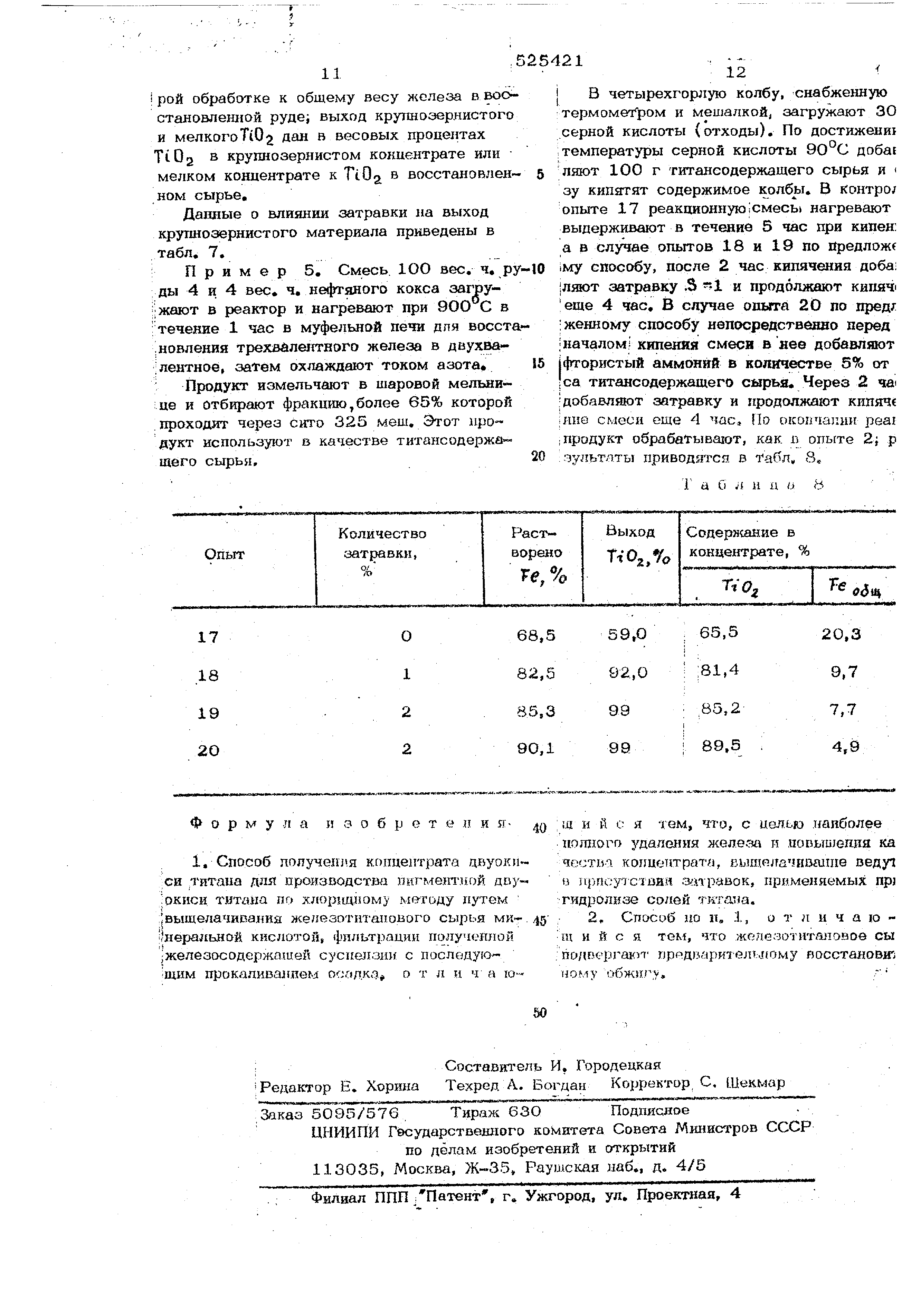

)г 320 г крупнозернистого продукта, ко6 ) Опыт 16 (по изобретению).

В футерованный свинцом автоклав, снаб женный мешалкой, загружают 600 мл серной

кислоты С и после добавления 160 г титанеодержащего вещества и затравки

S 1, реакционную смесв нагревают 3 час при 13О°С и 1,5 кг/см . По окончании

реакции смесь разделяют фильтрованием,

10

Таблица G

торый используют в качестве титансодержащего

вещества для получения концентрата,

а) Контрольный опыт 15,

В футерованный свнндом автоклав, снабженный мешалкой, загружают 700 мл серной

кислоты С и после добавления 16О г титансодержашего вещества реакционную

смесь нагревают 3 час при и давлении 1,5 кг/см . По окончании реакции

смесь разделяет фильтрованием, осадок сушат на воздухе, продукт разделяют на

сите 200 меш на мелочь, проходящую через сито, и на крупнозернистый материал,

. остающийся на сите. Обе фракции прокали вают 2. час при 800 С и получают мелкий

и крупнозернистый концентраты. Эти концентраты анализируют; результаты приведены в табл. 7.

- -V

. Т а б л и ц.а 7

как предыд ем опыте. Результаты приведс;:;; е табл. 7.

Количество добавленной затравки дано в табл. 7 в моля {япых процентах двуокиси титана

в затравке к весу двуокиси титана в восстановленной руде; общее количество растворенного

железа дано в весовых процентах ; всего растворенного железа в первой и втоi рой обработке к общему весу и слеза в воостановлешюй руде; выход крупнозернистого

и мелкогоТ(02 дан в весовых процентах TiOa в крупнозернистом концентрате или

мелком концентрате к TiOg. в восстановленном сырье.

Данные о влиянии затравки на выход крупнозернистого материала нриведены в табл. 7.

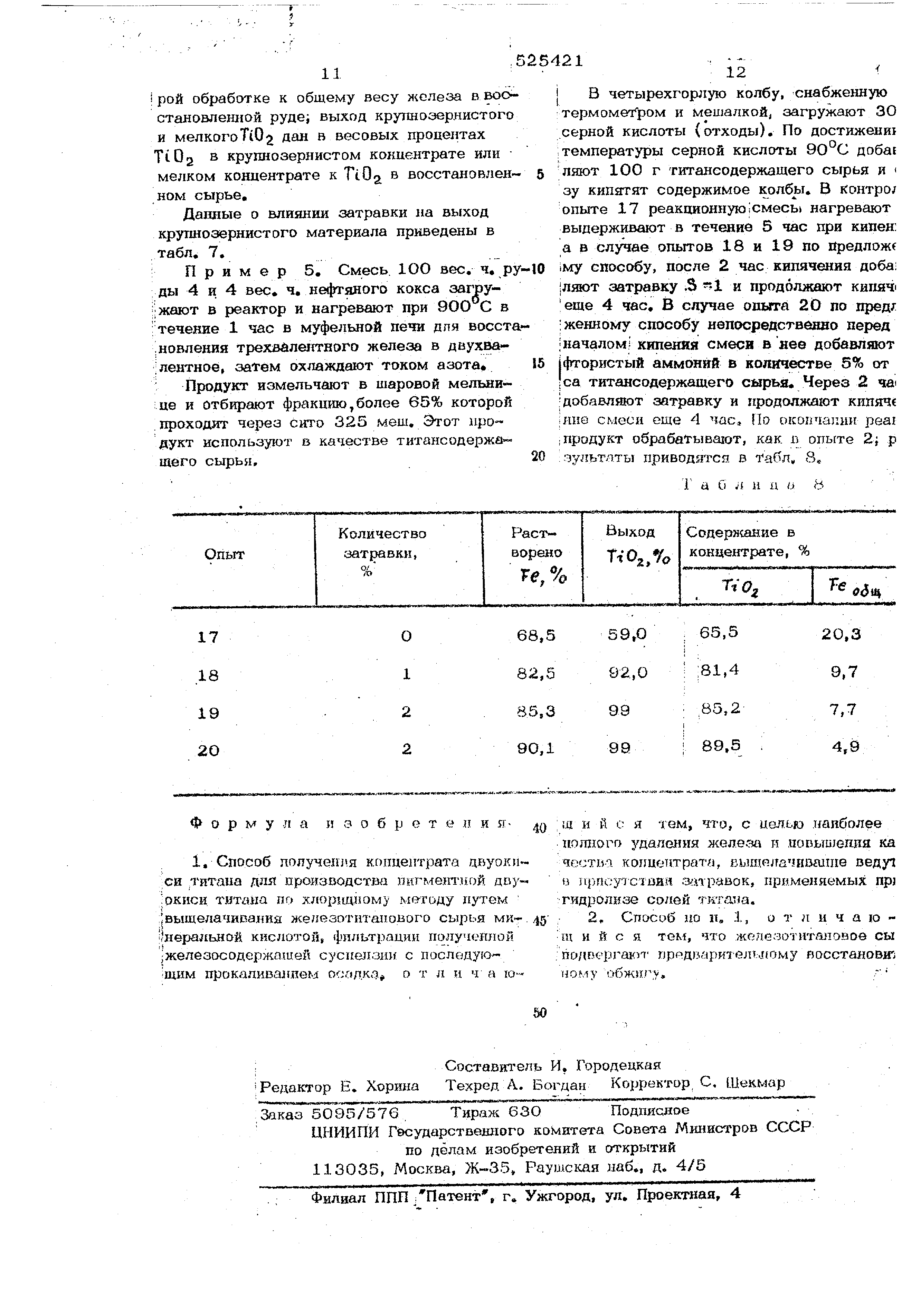

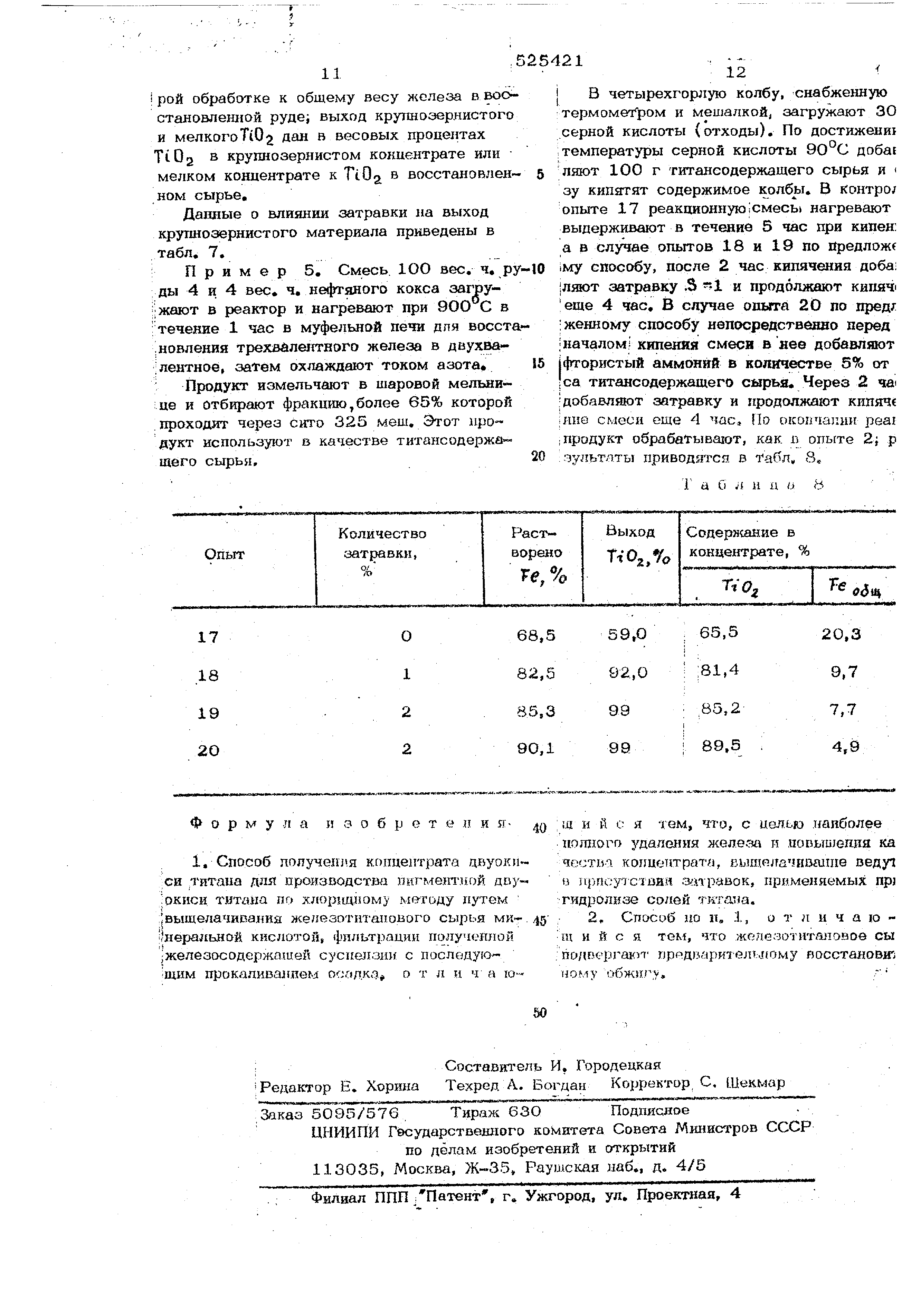

Пример 5. Смесь 1ОО вес. ч, ру ды 4 и 4 вес, ч, нефтяного кокса загру;жают

в реактор и нагревают при 9ОО С в течение 1 час в муфельной печи для восста

новления трехвйлетггного железа в двухва:лентное , затем охлаждают током азота.

Продукт измельчают в шаровой мельнице и отбирают фракцию, более 65% которой

проходит через сито 325 меш. Этот продукт используют в качестве титансодержащего сырья.

j В четырехгорлую колбу, снабженную термометром и мешалкой) загружают 30

серной кислоты (отходы). По достиженш

; температуры серной кислоты 90°С доба

ляют 100 г титансодержащего сырья и ЗУ кипятят содержимое колбы. В контро;

опыте 17 реакционную смесь нагревают выдерживают в течение 5 час при кипен:

а в случае опытов 18 и 19 по Предложи iwy способу, после 2 час кипячения доба

|ляют затравку .S 1 и продолжают кипяч еще 4 час, В случае опыта 20 по пред

;женному способу нвпосрвдствеанао перед началом кипения смеси в нее добавляют

(фтористый аммоний в количестве 5% от са титансодержащего сырья. Через 2 4ai

добавляют затравку и продолжают кипяч( |шш смеси еще 4 час. По окопчаинн peai

;продукт обрабатывают, как. в опьсте 2; р .зультлты приводятся в Табл. 8, Г а G л и ц ij Ь

Комментарии