Лубрикатор с байпасным клапаном - RU2581507C2

Код документа: RU2581507C2

Чертежи

Описание

Настоящее изобретение относится к лубрикатору, в частности, для газотурбинных двигателей, например турбореактивных, турбовальных или турбовинтовых двигателей.

В некоторых машинах, в частности в газотурбинных двигателях, может оказаться полезным или даже необходимым останавливать, отводить или уменьшать поток смазки, подаваемой на некоторые элементы, такие как кожухи подшипников, когда частота вращения приводного вала падает ниже определенной величины. В частности, когда поток смазки через смазываемые элементы создается двумя насосами, включая нагнетательный насос перед смазываемыми элементами и откачивающий насос, расположенный после них, возникает возможность дисбаланса между расходами этих двух насосах на низких оборотах. Такой дисбаланс, когда нагнетательный насос подает смазку с расходом большим, чем расход откачивающего насоса, может привести к застою смазки в смазываемых элементах, к возникновению риска коксования смазки, что может привести к повреждению этих элементов. Известны лубрикаторы, в которых предусмотрена остановка потока смазки перед смазываемыми элементами при падении частоты вращения ниже определенного предела. Применяемые устройства включают, в частности, клапан на конце всасывающей трубы, расположенный после нагнетательного насоса, и прерыватели вакуума, расположенные перед нагнетательным насосом. Тем не менее, поскольку резкое прерывание потока смазки может привести к повреждению нагнетательного насоса, если он все еще работает, когда произошло прерывание, клапаны на конце всасывающей трубки и прерыватели вакуума по предшествующему уровню техники настраивают так, чтобы останавливать поток смазки только на очень низкой частоте вращения смазываемой машины, тем самым снижая их эффективность в части предотвращения накопления смазки в смазываемом элементе.

При низких частотах вращения постепенное снижение характеристик откачивающего контура по сравнению с расходом нагнетательного контура может привести к застою смазки в таких элементах. Когда элементы нагреты, возникает риск коксования смазки. Поскольку современные газотурбинные двигатели работают при еще более высоких температурах, чтобы повысить их кпд, риск коксования также возрастает, в частности, если возникает так называемый эффект "поглощения теплоты" ("soak back"), при котором смазываемые элементы временно нагреваются, когда приводной вал остановлен. Такое коксование может даже привести к забиванию смазочных форсунок и/или контура откачки масла.

Известны другие лубрикаторы, которые содержат устройства для предотвращения накопления смазки на низких оборотах. Так, в патенте US 4170873 раскрывается лубрикатор, содержащий контур нагнетания смазки и байпасный контур для смазки, соединенный с контуром нагнетания смазки. Для прекращения нагнетания смазки на смазываемые элементы до того, как будет остановлен нагнетательный насос контура нагнетания, система смазки содержит, с одной стороны, обратный клапан в контуре нагнетания, расположенный после байпасного контура, а с другой стороны, - расположенный в байпасном контуре байпасный клапан, выполненный с возможностью открываться при падении давления нагнетания ниже заранее определенной величины. Таким образом, когда давление нагнетания падает ниже пороговой величины, байпасный клапан открывается, а обратный клапан закрывается, чтобы отвести поток смазки из контура нагнетания в обход смазываемых элементов. Тем не менее, в известных системах смазки имеется недостаток, заключающийся в наличии двух отдельных клапанов и, следовательно, в усложнении конструкции и наличии двух потенциальных источников отказа. В патенте US 4245465 раскрыт другой лубрикатор, содержащий контур нагнетания смазки и байпасный контур, соединенный с контуром нагнетания. Эта другая система смазки имеет единственный трехлинейный распределитель, расположенный между нагнетательным контуром и байпасным контуром для перекрытия нагнетательного контура при низких оборотах и для модулирования обходного потока при более высоких оборотах. Тем не менее, такой распределитель сложен и может иметь большую величину гистерезиса между порогами открывания и закрывания контура нагнетания, и в целом такой контур нагнетания не решает проблемы застоя смазки, поскольку в нем отсутствует откачивающий насос для откачки такой смазки после перекрытия нагнетательного контура.

Заявка на европейский патент ЕР 2202387 А1 раскрывает альтернативные лубрикаторы, каждый из которых имеет контур нагнетания смазки и байпасный контур. Каждая система смазки также содержит установленный между нагнетательным контуром и байпасным контуром клапан, впускное отверстие которого соединено с нагнетательным контуром, первое выпускное отверстие которого выполнено с возможностью соединения со смазываемыми элементами, второе выпускное отверстие которого соединено с байпасным контуром, при этом клапанный элемент расположен в полости клапана и отделяет первую камеру от второй камеры. Первая камера соединена с впускным отверстием, и клапанный элемент выполнен с возможностью скольжения между первым положением и вторым положением, представляя расположенную рядом с первой камерой гидравлическую приводную поверхность, для поджимания его ко второму положению, и расположенную рядом со второй камерой гидравлическую приводную поверхность, поджимающую его к первому положению. Клапан также имеет возвращающий привод для поджимания клапанного элемента к первому положению. В первом положении канал для потока текучей среды, ведущий из первой камеры ко второму выпускному отверстию, открыт, а канал для потока текучей среды, ведущий из первой камеры во второе выпускное отверстие, закрыт. Наоборот, во втором положении канал для потока текучей среды, ведущий из первой камеры к первому выпускному отверстию, открыт, а канал для потока текучей среды, ведущий от первой камеры ко второму выпускному отверстию, закрыт. Таким образом, в первом положении клапанного элемента, поскольку нагнетательный контур соединен через впускное отверстие с первой камерой клапана, а байпасный контур соединен через второе выпускное отверстие со второй камерой клапана, когда давление нагнетания достаточно высоко относительно давления в байпасном контуре, этот перепад давления между двумя камерами толкает клапанный элемент ко второму положению, пока в этом втором положении канал для потока текучей среды, ведущий из первой камеры ко второму выпускному отверстию, не закроется, а канал для потока текучей среды, ведущий из первой камеры к первому выпускному отверстию, не откроется. Таким образом, достаточное дополнительное давление в нагнетательном контуре заставляет клапанный элемент перейти из первого положения, при котором поток смазки направляется на байпас, во второе положение для подачи смазки на смазываемые элементы.

Аналогично, во втором положении клапанного элемента, когда давление нагнетания упадет ниже определенного порога относительно давления на втором выпускном отверстии, возвращающий привод заставляет клапанный элемент вернуться в первое положение, в котором смазка отводится на байпас.

Тем не менее, различные альтернативные лубрикаторы, раскрытые в ЕР 2202387, все же имеют некоторые недостатки. В частности, каждый из описанных клапанов образует каналы для потока текучей среды, проходящие через клапанный элемент или в обход него, между первой и второй камерами так, чтобы обеспечить возможность смазке в первом положении клапанного элемента течь из первой камеры во второе выпускное отверстие и в байпасный контур. Эти каналы могут привести к нежелательной нестабильности и при закрывании, и при открывании байпасного контура.

Когда нагнетательный контур включается и после того, как в первой камере установится достаточное избыточное давление, клапанный элемент начинает смещаться из первого положения во второе положение, преодолевая усилие, прилагаемое к нему возвращающим приводом. Перепад давления между первой и второй камерами, таким образом, является функцией потери давления, вызванной потоком смазки, проходящим через каналы для потока текучей среды между двумя камерами. Тем не менее, когда клапанный элемент достигает второго положения, он перекрывает канал между второй камерой и вторым выпускным отверстием. Поскольку вторая камера более не выпускает текучую среду через второе выпускное отверстие, давление в обеих камерах выравнивается через каналы для потока текучей среды, соединяющие их друг с другом. Эффективная площадь гидравлической приводной поверхности, на которую действует разница между давлением в нагнетательном контура и давлением в отводящем контуре, внезапно уменьшается с площади сечения клапанного элемента до по существу меньшей площади сечения второго выпускного отверстия. Под действием силы, создаваемой возвращающим приводом, клапанный элемент, таким образом, может возвращаться в противоположном направлении, тем самым повторно открывая второе выпускное отверстие, восстанавливая перепад давления, и так далее.

Аналогично, когда, начиная с нормальной скорости нагнетания, давление падает ниже определенного порога, клапанный элемент начинает перемещаться из второго положения в первое, тем самым открывая второе выпускное отверстие и восстанавливая поток смазки через клапанный элемент и вторую камеру во второе выпускное отверстие. Давление во второй камере перестает быть равным давлению в первой камере и уравнивается с более низким давлением на втором выпускном отверстии. Поэтому эффективная площадь гидравлической приводной поверхности, на которую действует разница между давлением в нагнетательном контуре и давлением в выпускном контуре, следовательно, возрастает почти также внезапно с площади сечения второго выпускного отверстия до площади сечения клапанного элемента. Если перепад давления остается достаточно высоким, клапанный элемент, таким образом, вернется ко второму положению, вновь закрывая второе выпускное отверстие, и этот цикл начинается вновь. Поэтому различные клапаны, раскрытые в ЕР 2202387, потенциально нестабильны и когда открывают, и когда закрывают байпасный контур, с гистерезисом между этими событиями.

Согласно настоящему изобретению предлагается лубрикатор, позволяющий решить задачу устранения нестабильности при открывании и закрывании байпасного контура и задачу устранения гистерезиса между открыванием и закрыванием.

Эта задача решается тем, что предложен лубрикатор, содержащий: контур нагнетания смазки; байпасный контур и клапан, установленный между нагнетательным контуром и байпасным контуром и содержащий: впускное отверстие, соединенное с нагнетательным контуром; первое выпускное отверстие, выполненное с возможностью соединения со смазываемыми элементами; второе выпускное отверстие, соединенное с байпасным контуром; клапанный элемент, расположенный в полости клапана и отделяющий первую камеру от второй камеры, при этом первая камера соединена с впускным отверстием, при этом клапанный элемент выполнен с возможностью скольжения между первым положением и вторым положением и формирует обращенную к первой камере гидравлическую приводную поверхность для прижатия его во второе положение и обращенную ко второй камере гидравлическую приводную поверхность для прижатия его к первому положению; и привод для возврата клапанного элемента к первому положению, причем в указанном первом положении канал для текучей среды из первой камеры во второе выпускное отверстие открыт, а канал для текучей среды из первой камеры в первое выпускное отверстие закрыт, а во втором положении клапанного элемента, в котором канал для текучей среды из первой камеры в первое выпускное отверстие открыт, а канал для текучей среды из первой камеры во второе выпускное отверстие (BP) закрыт, клапанный элемент разделяет первую и вторую камеры по существу герметично, тогда как вторая камера остается в сообщении по текучей среде со вторым выпускным отверстием.

За счет этой конструкции ни приход клапанного элемента во второе положение, ни его уход из второго положения, т.е. положения нагнетания, не приводит к существенному изменению давления во второй камере или к существенному изменению силы, приложенной к клапанному элементу в результате перепада давления между нагнетательным и байпасным контурами. Это позволяет устранить нестабильность клапана и при закрывании, и при открывании байпасного контура. Лубрикатор может содержать нагнетательный насос, расположенный перед клапаном.

Преимущественно, лубрикатор также содержит откачивающий контур для отвода смазки от смазываемых элементов. В частности, этот контур может содержать откачивающий насос.

Такой откачивающий контур служит для откачивания смазки от смазываемых элементов, чтобы его можно было вновь использовать в замкнутом контуре, и для отвода теплоты. Дополнительно, такой откачивающий контур в комбинации с байпасным контуром и клапаном служит для ограничения количества смазки в смазываемых элементах, когда давление нагнетания падает ниже определенного порога, позволяя, тем самым, избежать явлений, связанных с избытком смазки или с застоем смазки в этих элементах, таких как утечки и коксование. Помимо этого, ограничение количества смазки в этих элементах, с учетом того, что смазка типично является горючей, также способствует уменьшению опасности в случае пожара и дает преимущество, заключающееся в снижении требований к пожаростойкости в нормативных документах, что позволяет снизить себестоимость соответствующих компонентов.

Преимущественно, канал для потока текучей среды, соединяющий первую камеру со вторым выпускным отверстием в первом положении клапанного элемента, оказывает большее сопротивление потоку, чем канал для потока текучей среды, соединяющий первую камеру с первым выпускным отверстием во втором положении клапанного элемента. Это обеспечивает большую потерю давления во втором положении, чем в первом положении, и перепад давления между двумя выпускными отверстиями. Настоящее изобретение также относится к устройству подачи и откачивания смазки, содержащему вращающийся вал с по меньшей мере одним опорным подшипником и предназначенный для смазки этого подшипника лубрикатор по настоящему изобретению. В частности, такой лубрикатор может далее содержать расположенный в нагнетательном контуре и перед клапаном нагнетательный насос, приводимый в действие вращающимся валом так, чтобы обеспечить подачу топлива для обеспечения вращения этого вращающегося вала. В контексте настоящего изобретения термин "приводимый в действие" означает и непосредственный механический привод, и косвенный привод через трансмиссию, которая может быть механической, гидравлической, пневматической или электрической. Преимущественно, лубрикатор может быть откалиброван так, чтобы частота вращения вращающегося вала, при которой клапанный элемент достигает второго положения во время увеличения частоты вращения, находилась в диапазоне от 20 до 35% от номинальной частоты вращения вала и/или такой, чтобы частота вращения вращающегося вала, при которой клапанный элемент возвращается в первое положение во время снижения частоты вращения, находилась в диапазоне от 15% до 30% от номинальной частоты вращения вращающегося вала. Прекращение подачи смазки, когда частота вращения вала еще достаточно высока, позволяет с большей гарантией избежать накопления смазки при низкой частоте вращения.

Указанное устройство может дополнительно содержит контур откачивания смазки, расположенный после подшипника с по меньшей мере одним откачивающим насосом, приводимым в действие вращающимся валом.

Согласно настоящему изобретению также предлагается газотурбинный двигатель, содержащий такой лубрикатор, в частности, для летательного аппарата, например вертолета. Для такого двигателя действуют особо жесткие требования к частоте вращения, надежности, смазке и пожаробезопасности, которые создают контекст, в котором применение настоящего изобретения дает существенные преимущества. Настоящее изобретение и его преимущества будут более понятны из нижеследующего подробного описания его иллюстративных вариантов со ссылками на приложенные чертежи, на которых:

Фиг. 1 изображает схему летательного аппарата, приводимого в движение турбовальным двигателем с лубрикатором по первому варианту настоящего изобретения.

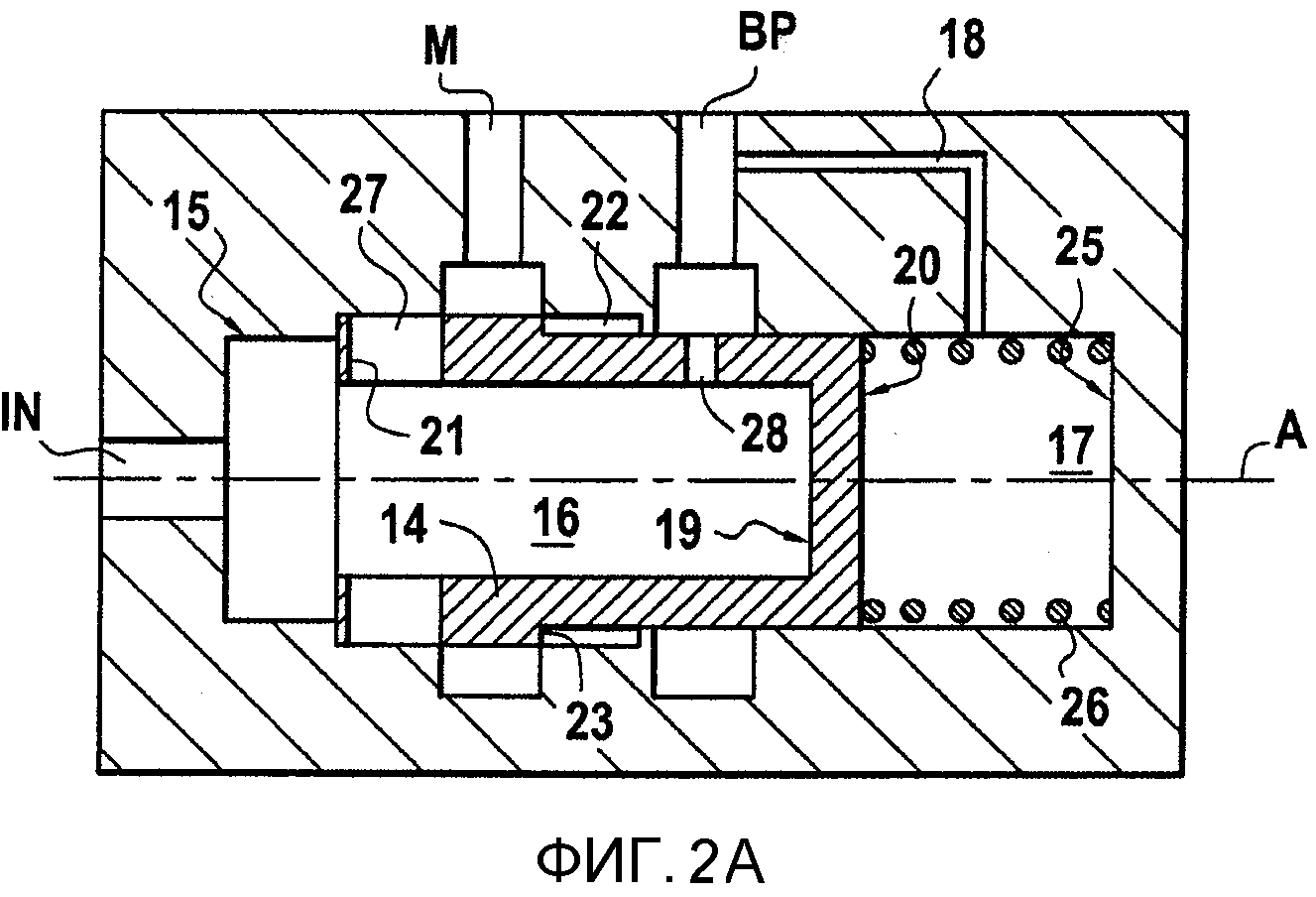

Фиг. 2А - продольное сечение байпасного клапана лубрикатора по фиг. 1, где клапанный элемент находится в первом положении.

Фиг. 2В - другое продольное сечение клапана по фиг. 2, где клапанный элемент находится во втором положении.

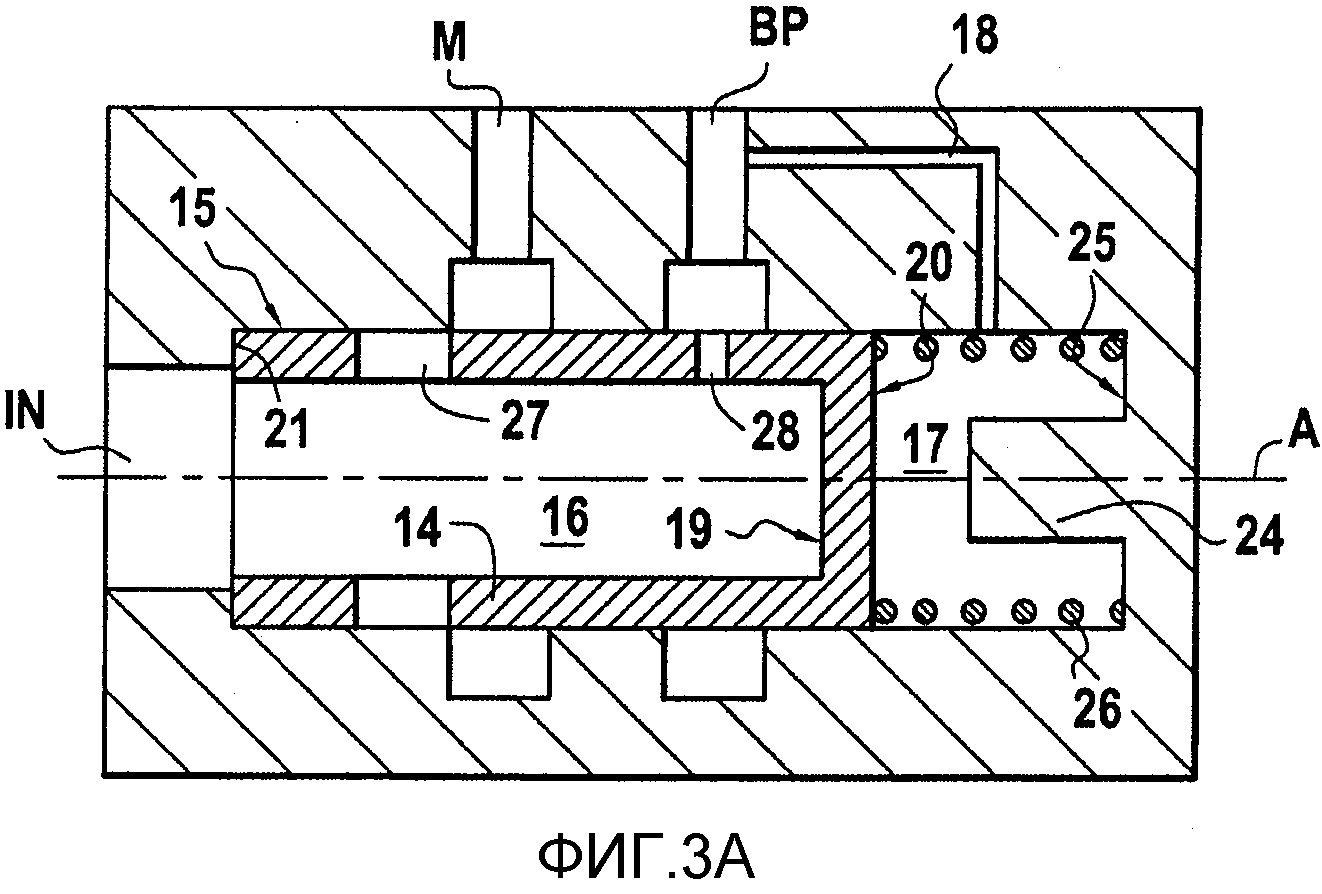

Фиг. 3А - продольное сечение байпасного клапана лубрикатора по второму варианту настоящего изобретения, где клапанный элемент находится в первом положении.

Фиг. 3В - другое продольное сечение байпасного клапана по фиг. 3А, где клапанный элемент находится во втором положении.

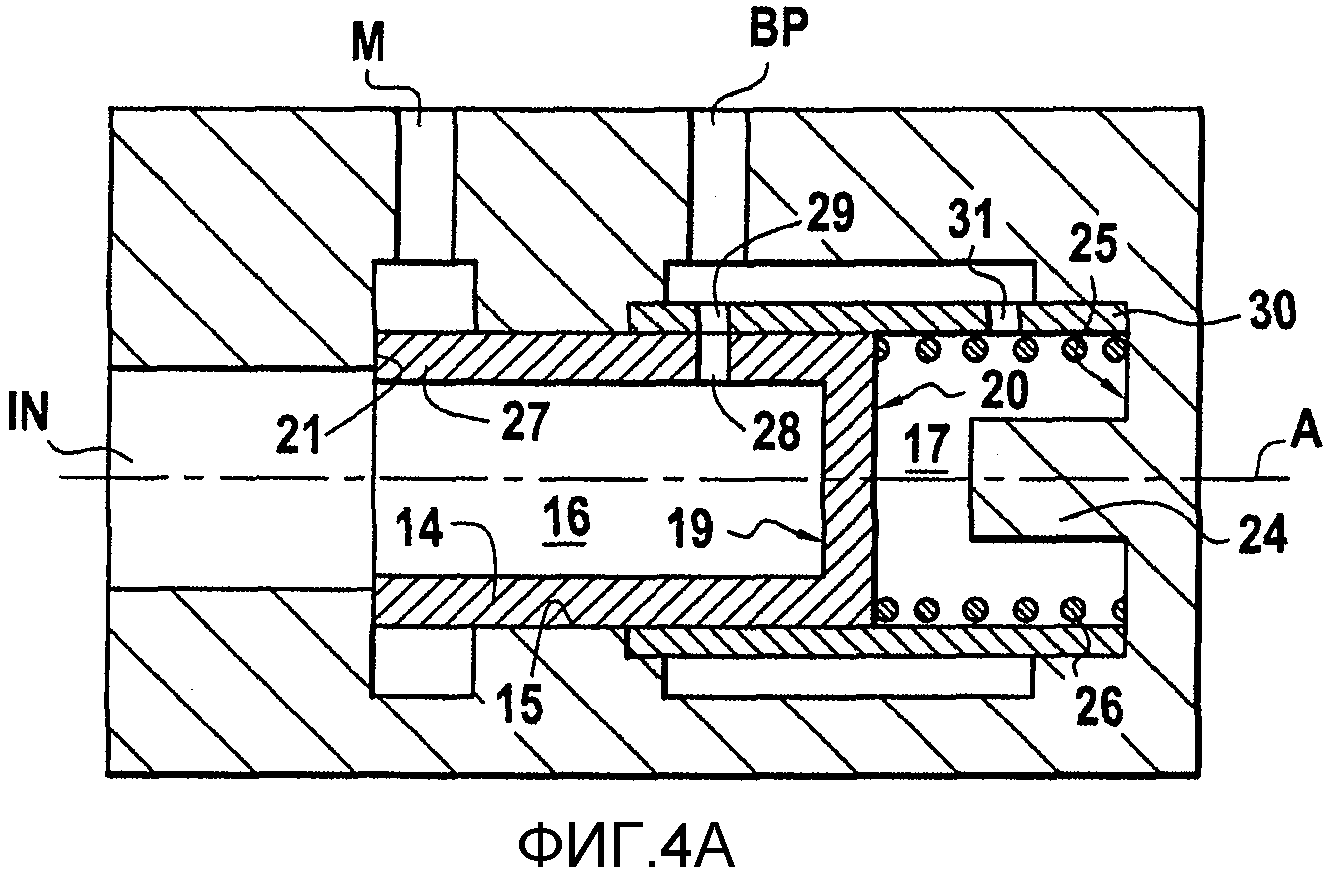

Фиг. 4А - продольное сечение байпасного клапана лубрикатора по третьему варианту настоящего изобретения, где клапанный элемент находится в первом положении.

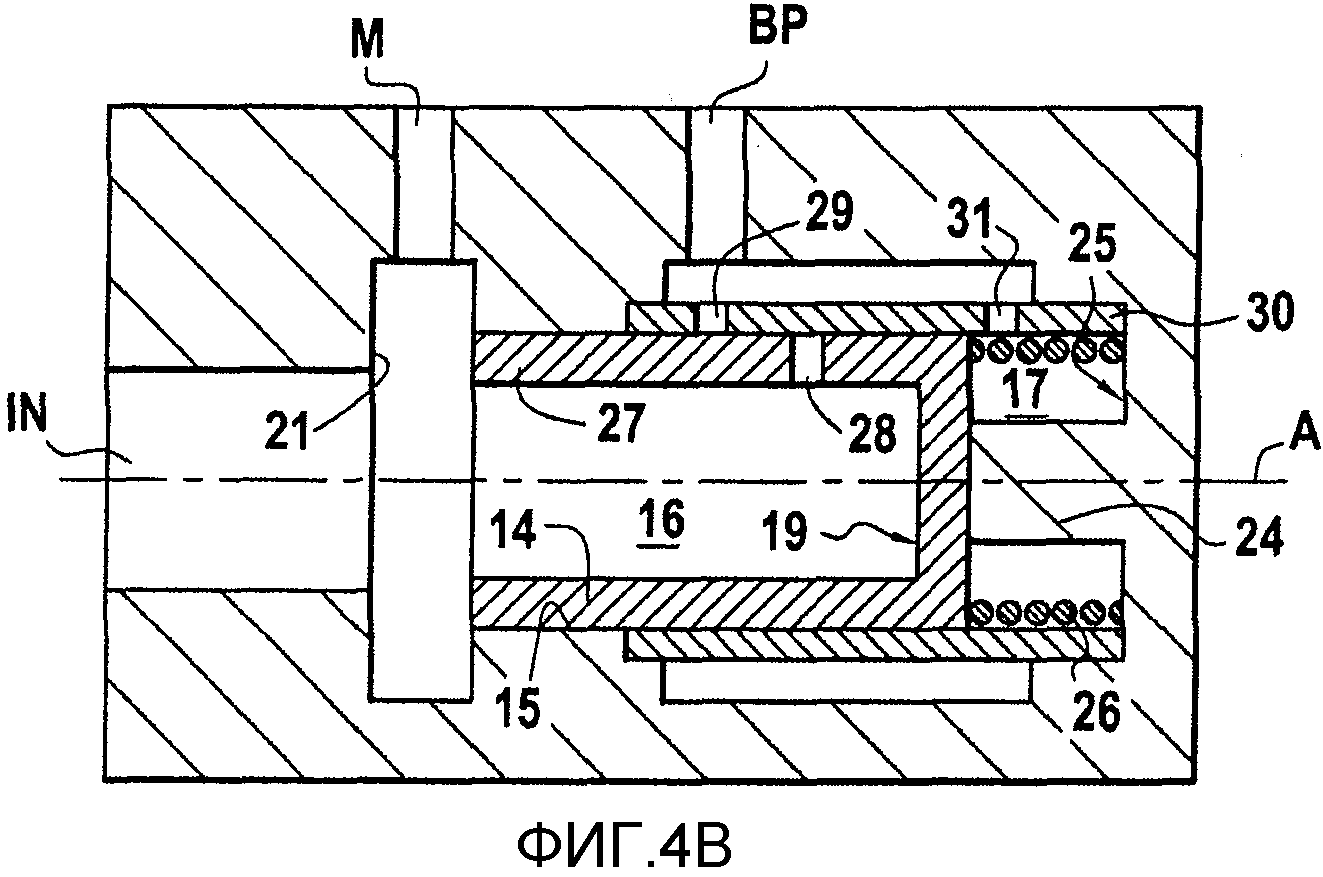

Фиг. 4В - другое продольное сечение байпасного клапана по фиг. 4А, где клапанный элемент находится во втором положении, и

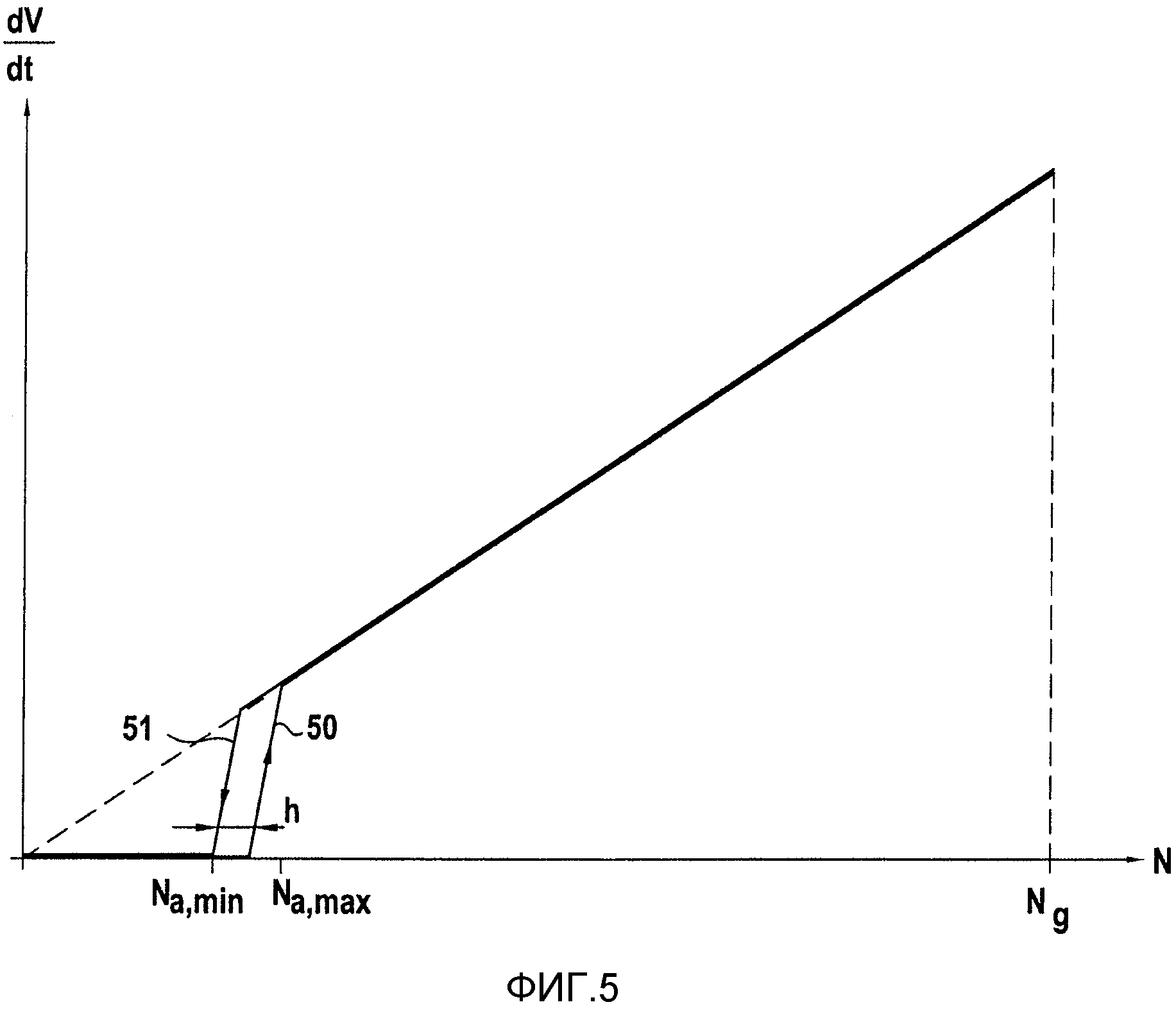

Фиг. 5 - график скорости нагнетания смазки лубрикатором по любому из показанных вариантов как функции давления нагнетания. На фиг. 1 представлена схема летательного аппарата, более конкретно вертолета 1, имеющего турбовальный двигатель 2 с вращающимся приводным валом 3, который поддерживается подшипниками 4, и лубрикатор 5 для смазки подшипников 4.

Лубрикатор 5 содержит бак 6 для смазки, нагнетательный контур 7 для нагнетания смазки на подшипники 4, байпасный контур 8, клапан 9, расположенный между нагнетательным контуром 7 и байпасным контуром 8, и откачивающий контур 10 для откачки смазки из подшипников 4. Нагнетательный контур 7 содержит нагнетательный насос 11 прямого вытеснения, приводимый в действие приводным валом 3 через коробку 12 привода агрегатов (КПА). Откачивающий контур 10 содержит откачивающий насос 13, также являющийся насосом прямого вытеснения, приводимым в действие приводным валом 3 через КПА 12. Нагнетающий и откачивающий насосы 11 и 13, таким образом, являются координированными, чтобы создавать по существу одинаковый расход для создания потока и, по меньшей мере при номинальной частоте вращения, предотвращать накопление смазки или недостаток смазки на подшипниках 4.

Тем не менее при низкой частоте вращения более невозможно гарантировать, что эти расходы останутся такими же. В частности, существует риск накопления или застоя смазки в подшипниках 4. Чтобы этого избежать, лубрикатор 5 содержит байпасный клапан 9, который управляется давлением нагнетания. Этот клапан 9 является трехлинейным двухпозиционным распределителем, у которого впускное отверстие IN соединено с нагнетательным контуром 7, основное выпускное отверстие М соединено с подшипниками 4 для нагнетания на них смазки и который имеет второе выпускное отверстие BP для направления смазки через байпасный контур 8 в бак 6 либо непосредственно, как показано, либо опосредовано, например, через КПА 12.

Первый вариант клапана 9 показан на фиг. 2А и 2В. Показанный клапан 9 относится к золотниковому типу с клапанным элементом 14, который скользит вдоль оси А между двумя положениями в полости 15 клапана 9.

В этой полости 15 клапанный элемент 14 определяет две камеры 16 и 17, первая из которых находится в сообщении по текучей среде с впускным отверстием IN, а вторая находится в сообщении по текучей среде через дренажный канал 18 со вторым выпускным отверстием BP клапана 9. Клапанный элемент разделяет камеры 16 и 17 по существу герметично и образует для первой камеры 16 гидравлическую приводную поверхность 19 для прижимания клапанного элемента во второе положение, т.е., в показанном варианте, в сторону второй камеры 17. Клапанный элемент 14 также образует для второй камеры 17 гидравлическую приводную поверхность 20 для перевода клапанного элемента 14 в первое положение, т.е., в показанном варианте, в сторону первой камеры 16. Полость 15 имеет первый упор 21, определяющий первое положение клапанного элемента 14, и второй упор 22 в форме уступа, расположенного напротив первого упора и взаимодействующего с ответным уступом 23 на клапанном элементе 14 для определения второго положения клапанного элемента. Возвращающий привод 26 в форме упругой пружины, опирающейся на торцевую стенку полости 15, прижимает клапанный элемент 14 в первое положение. Впускное отверстие IN лежит по существу на оси А скольжения. Однако каналы двух выпускных отверстий М и BP по существу перпендикулярны оси А скольжения. Клапанный элемент 14 имеет два дроссельных отверстия 27 и 28, соответственно, совпадающих с первым выпускным отверстием М, когда клапанный элемент находится во втором положении, и со вторым выпускным отверстием BP, когда клапанный элемент находится в первом положении, чтобы создавать сообщение по текучей среде между первой камерой 16 полости 15 соответственно с одним из выпускных отверстий М или BP. Второе отверстие 28 уже, чем первое отверстие 27, так, чтобы в большей степени ограничивать поток смазки. При работе, пока давление на впуске IN остается слишком низким, чтобы сдвинуть клапанный элемент 14, преодолевая силу пружины 26, клапанный элемент остается в первом положении, как показано на фиг. 2А, и первое выпускное отверстие М закрыто клапанным элементом 14, а второе дроссельное отверстие 28 клапанного элемента 14 совмещено со вторым выпускным отверстием BP так, чтобы отводить по существу весь поток смазки в байпасный контур 8. Благодаря уменьшенному размеру дроссельного отверстия 28, когда возникает любой поток смазки, потеря давления через дроссельное отверстие 28 гарантирует, что давление во втором выпускном отверстии BP будет ниже, чем на впускном отверстии IN. Поскольку первая камера 16 непосредственно соединена с впускным отверстием IN, а вторая камера 17 соединена со вторым выпускным отверстием через дренажный канал 18, между двумя камерами 16 и 17, разделенными по существу герметично клапанным элементом 14, возникает перепад Δр давления. Начиная с величины давления или расхода на впускном отверстии IN, которое соответствует более высокой заранее определенной частоте вращения приводного вала, перепад Δр давления становится настолько существенным, что сдвигает клапанный элемент 14 ко второму положению, как показано на фиг. 2В, преодолевая возвратную силу привода 26. Поэтому первое дроссельное отверстие 27 клапанного элемента постепенно сдвигается в положение совмещения с первым выпускным отверстием М, постепенно открывая канал для потока текучей среды из впускного отверстия IN и первой камеры 16 в это первое выпускное отверстие М. Когда клапанный элемент 14 достигает второго положения, показанного на фиг. 2В, по существу весь поток смазки, нагнетаемый нагнетательным контуром 7 через впускное отверстие IN клапана 9, подается на подшипники 4, чтобы их смазывать. Второе дроссельное отверстие 28 клапанного элемента 14 более не совмещено с каналом второго выпускного отверстия BP, поэтому канал для потока текучей среды между первой камерой 16 и вторым выпускным отверстием BP перекрыт.Наоборот, сообщение по текучей среде между вторым выпускным отверстием BP и второй камерой 17 поддерживается через дренажный канал 18. Поэтому давление, действующее на всю гидравлическую приводную поверхность 20, остается давлением на втором выпускном отверстии BP.

Если давление нагнетания или расход падает ниже заранее определенного порога, например, из-за снижения частоты вращения приводного вала 3, приводящего в действие насосы 11 и 13, перепад Δр давления между двумя камерами 16 и 17 опять становится слишком мал, чтобы удерживать клапанный элемент 14 в его втором положении, противодействуя возвратной силе пружины 26. Следовательно, клапанный элемент 14 возвращается в первое положение, показанное на фиг. 2А, постепенно закрывая первое выпускное отверстие М и открывая канал во второе выпускное отверстие BP и байпасный контур 10. Таким образом, во время длительного процесса остановки двигателя 2, когда часта вращения приводного вала 3 падает ниже заранее определенной величины расхода, создаваемого нагнетательным насосом 11, более недостаточно, чтобы поддерживать перепад Δр давления между двумя камерами 16 и 17 достаточный, чтобы удерживать клапанный элемент 14 в его втором положении, и поток смазки, нагнетаемый нагнетательным контуром 7, отводится в байпасный контур. Однако поскольку откачивающий насос 13 продолжает откачивать смазку из подшипников 4 через откачивающий контур 10, лубрикатор 5 также ограничивает количество смазки, остающееся в подшипниках 4 после остановки двигателя, тем самым предотвращая коксование и утечку и устраняя риск пожара, вызванного наличием смазки в подшипниках 4. В частности, благодаря клапану 9, агрегаты, расположенные после выпускного отверстия М клапана 9, могут пройти сертификацию на пожаростойкость в соответствии со стандартом EASA CS-E 570, который можно сократить до 5-минутного теста ("пожаростойкость"), вместо 15-минутного теста ("пожаробезопасность").

На фиг. 3А-4В показаны другие варианты клапана 9 для альтернативных исполнений лубрикатора по настоящему изобретению. Клапан 9, показанный на фиг. 3А и 3В, по существу является эквивалентом клапана, показанного на фиг. 2А и 2В, и соответствующие элементы этого клапана обозначены на чертежах теми же ссылочными позициями. Клапан 9 отличается от клапана по первому варианту тем, что ни клапанный элемент 14, ни канал, образующий полость 15, не содержат уступов, что упрощает производство. В первом положении, показанном на фиг. 3А, клапанный элемент 14 упирается в упор 21, а во втором положении, показанном на фиг. 3В, клапанный элемент упирается в выступ 24, сформированный на торцевой стенке полости 15. Его работа идентична работе клапана, показанного на фиг. 2А и 2В, и его можно использовать таким же способом в лубрикаторе 5 по фиг. 1.

Клапан 9, показанный на фиг. 4А и 4В, также по существу является эквивалентом клапана, показанного на фиг. 2А и 2В, и соответствующие компоненты этого клапана на чертежах обозначены теми же позициями. Этот третий вариант клапана 9 еще более упрощен относительно второго варианта. В частности, клапанный элемент 14 имеет только одно радиальное дроссельное отверстие 28, которое в первом положении, показанном на фиг. 4А, совмещается с соответствующим дроссельным отверстием 29 в гильзе 30, вставленной в расширенное отверстие, образующее полость 15. Это расширенное отверстие сообщается по текучей среде со вторым выпускным отверстием BP клапана 9 так, чтобы в первом положении дроссельное отверстие 28 клапанного элемента и дроссельное отверстие 29 гильзы 30 были совмещены и открывали сообщение по текучей среде между первой камерой 16 клапана 9 и этим вторым выпускным отверстием BP. Гильза 30 также имеет второе дроссельное отверстие 31 для создания сообщения по текучей среде между второй камерой 17 и вторым выпускным отверстием BP, даже когда клапанный элемент 14 находится во втором положении, как показано на фиг. 4В. В этом втором положении движение клапанного элемента 14 относительно первого положения служит для освобождения канала для текучей среды из первой камеры 16 в первое выпускное отверстие М клапана 9. Следовательно, работа этого клапана 9 также по существу эквивалентна работе первых двух вариантов и он также может использоваться в лубрикаторе 5 по фиг. 1.

Таким образом, как показано на графике на фиг. 5, каждый из этих трех вариантов клапана 9 позволяет нагнетать смазку на подшипники 4 двигателя 2 с расходом dv/dt, который является функцией частоты N вращения приводного вала 3, с минимальным гистерезисом h между кривой 50 увеличения частоты вращения двигателя и кривой 51 уменьшения частоты вращения двигателя в диапазоне перехода между минимальной частотой Na, min, при которой выпускное отверстие М клапана 9 полностью закрыто, и частотой Na, max, при которой выпускное отверстие М клапана 9 полностью открыто. Частота Na, min вращения предпочтительно составляет 15-30% от номинальной частоты Ng вращения двигателя 2, а частота Na, max может находиться в диапазоне от 20% до 35% от номинальной частоты Ng вращения двигателя 2. Хотя настоящее изобретение было описано со ссылками на конкретные варианты, понятно, что в эти варианты могут быть внесены различные изменения и модификации, не выходящие за пределы общего объема изобретения, определенного формулой. В частности, отдельные характеристики и элементы различных показанных вариантов могут комбинироваться в новые варианты. Следовательно, описание и чертежи следует толковать как имеющие только иллюстративное, а не ограничивающее значение.

Реферат

Изобретение относится к лубрикатору. По меньшей мере во втором положении клапанный элемент разделяет первую и вторую камеры по существу герметично, а вторая камера сохраняет сообщение со вторым выпускным отверстием (ВР). Описаны также устройство подачи и откачивания смазки, содержащее вышеуказанный лубрикатор и турбовальный двигатель, содержащий устройство подачи и откачивания смазки. 3 н. и 8 з.п. ф-лы, 5 ил.

Формула

контур (7) нагнетания смазки;

байпасный контур (8) и

клапан (9), установленный между нагнетательным контуром (7) и байпасным контуром (8) и содержащий:

впускное отверстие (IN), соединенное с нагнетательным контуром (7); первое выпускное отверстие (M), выполненное с возможностью соединения со смазываемыми элементами;

второе выпускное отверстие (BP), соединенное с байпасным контуром (8);

клапанный элемент (14), расположенный в полости (15) клапана (9) и отделяющий первую камеру (16) от второй камеры (17), при этом первая камера (16) соединена с впускным отверстием (IN), при этом клапанный элемент (14) выполнен с возможностью скольжения между первым положением и вторым положением и формирует обращенную к первой камере (16) гидравлическую приводную поверхность (19) для прижатия его во второе положение и обращенную ко второй камере (17) гидравлическую приводную поверхность (20) для прижатия его к первому положению; и

привод (26) для возврата клапанного элемента (14) к первому положению, причем

в указанном первом положении канал для текучей среды из первой камеры (16) во второе выпускное отверстие (BP) открыт, а канал для текучей среды из первой камеры (16) в первое выпускное отверстие (М) закрыт;

во втором положении канал для текучей среды из первой камеры в первое выпускное отверстие (M) открыт, а канал для текучей среды из первой камеры (16) во второе выпускное отверстие (BP) закрыт; отличающийся тем, что по меньшей мере во втором положении клапанный элемент (14) разделяет первую и вторую камеры (16, 17) по существу герметично, при этом вторая камера (17) сообщается по текучей среде со вторым выпускным отверстием (BP).

вращающийся вал (3) с по меньшей мере одним опорным подшипником (4) и

лубрикатор (5) по любому из пп. 1-5 для смазки по меньшей мере одного опорного подшипника.

Комментарии