Многослойный материал - RU2059034C1

Код документа: RU2059034C1

Чертежи

Описание

Изобретение касается водо- и/или маслонепроницаемого изолирующего материала, который используется, в частности в качестве барьера в гидравлике, для контроля загрязнения окружающей среды при строительстве прудов, лагун, в качестве изолятора почвы от опасных или ядерных отходов или для задержания, например, испражнений животных на фермах или для другого применения для тех, кто знаком с этой областью техники при чтении данного описания.

Водо- и маслопроницаемый изолирующий материал состоит из гибкого слоя носителя, слоя глины, способной к набуханию (предпочтительнее бентонит) и гибкого защитного слоя.

В прошлом бентонит широко использовался в различных формах в качестве барьера для воды.

Известно в устойчивых к просачиванию структурах применение массы бентонита, способного к набуханию, который размещают поперек возможного потока или просачивания.

Известен метод и состав для задерживания просачивания или потока воды [1] Здесь технический бентонит применяют для блокирования утечек воды. Структуры различных типов являются гарантией против утечек благодаря блокированию путей потока воды бентонитовой или высококоллоидной глиной, которая обладает способностью набухать и становиться гелеобразной пир соприкосновении с водой. Такие глины, обнаруживающие наиболее подходящие свойства для этих целей, являются истинным бентонитом, получаемым в районе штатов Вайоминг и Южная Дакота, хотя также использовались и другие высококоллоидные или бентонитовые глины, имеющие свойство набухания и гелеобразования в воде до подходящего уровня.

Согласно известному уровню техники тонко раздробленный бентонит помещали внутри слоистого материала с листовой бумагой адсорбирующей воду [2 4] Такой слоистый материал специально разрабатывали для использования в качестве барьера для воды и изготавливали из гофрированных листов картона. Каналы вышеупомянутых гофрированных листов бумажного картона заполнялись мелко раздробленным бентонитом. Когда такая панель помещалась на дно пруда и подвергалась действию воды, вода проходила через верхний свой крафт-бумаги и адсорбировалась слоем бентонита. Одновременно бумага теряла свой предел прочности на растяжение вследствие ее увлажнения. Бентонит имеет свойство увеличиваться в объеме и набухать вследствие адсорбции воды. Такое расширение бентонита и потеря предела прочности на растяжение крафт-бумаги приводит к тому, что нижний и верхний листовые слои не держатся более вместе.

Известен способ размещения бентонита в листах или валках, которые помещают на дно пруда или лагуны для

создания водозащитного барьера [5 и 6] Согласно этому методу бентонит размещают с использованием

следующих этапов обработки:

применение несущего листового полиэфира (например, пористое

нетканое полотно), имеющего способность пропускать газы в боковом направлении;

нанесение

адгезива на верхнюю поверхность этого листового материала, адгезив изготовлен из крахмалоподобного

клея;

нанесение около 1/4 дюйма бентонита на верхний слой клея;

распыление второго

слоя клея на поверхность бентонита;

размещение сетки или материала с очень небольшими

отверстиями на верхнем слое клея;

прессование валиком сверху для получения удлиненного плоского

листового материала;

обжиг листового материала в длинной печи при температуре

приблизительно 300оF для удаления всей влаги из этого листового материала и бентонита.

Вышеописанный процесс не только громоздкий, дорогостоящий и долгий, но также неприемлемый, так как несущий слой и верхний слой теряют способность склеиваться при увлажнении. Это очень серьезный недостаток, так как слой бентонита во влажной среде трется о стороны или о другие поверхности. Этот эффект трения в дальнейшем усиливается растворением клея во влажной среде.

Поэтому дальнейшие разработки были направлены на устранение по крайней мере одного из упомянутых недостатков, по устранению использования клея и необходимости обжига с использованием такого клея.

Известен процесс, в котором не требуется обжиг или клей [7] В данный процесс входят следующие этапы.

Использование плоского полиэфирного листового материала синтетического нетканого полотна из пористого, эластичного полипропилена. Листовой материал способен рассеивать газ в боковом направлении, что позволяет газу, который набирает соседний листовой материал, проходить наружу через листовой материал.

Нанесение приблизительно 1/4 дюйма бентонита сверху основного материала.

Наложение гладкой крафт-бумаги или другого потерявшего биологическую структуру материала сверху бентонита. Этот материал должен разлагаться после гидратации.

Прикатка листового материала к основному, причем бентонит занимает место между двумя этими слоями. Предпочтительно прикатывают в диагональном направлении по отношению к продольным осям листового материала так, чтобы получилась крестообразная строчка с отделениями по форме бриллиантов (алмазов) между верхним листовым и нижним материалами.

Внутри этих соединенных компонентов находится бентонит. Крестообразная строчка предохраняет бентонит от перемещения во время вальцевания материала и при транспортировке. Другая форма крафт-бумаги имеет гофрированную структуру для образования удлиненных отделений, заполненных бентонитом.

Если такой материал поместить в водную среду, например, на дно пруда или лагуны, бентонит расширяется и разрушает слой крафт-бумаги в верхней части барьера. Бентонит продолжает расширяться и покрывает прошитые отверстия, формируя таким образом водонепроницаемый слой.

Как видно из вышеприведенного описания, процесс производства листового материала обладает [7] недостатком, который заключается в том, что слой бентонита при его использовании в качестве водного барьера может скользить по наклону.

Таким образом, все изолирующие маты, описанные выше, служат в основном для "упаковки" бентонита и всегда состоят из слоя субстpата, слоя бентонита и защитного слоя. После размещения изолирующих матов и последующего увлажнения, слой субстрата и защитный слой контактируют только через набухший слой бентонита, расположенный между ними, который имеет консистенцию жира. Если рассматривать, что изолирующий мат набивается песком или почвой, а затем гравием или камнями не только на плоской поверхности, а также на наклонной поверхности, возможно такое наполнение набухшего слоя бентонита, который работает как ползун, соскальзывая, что часто можно наблюдать на практике.

Таким образом, эти изолирующие маты служат только для упаковки бентонита в плоских материалах, так чтобы защитный слой не соприкасался со слоем субстрата при набухании бентонита и для непрерывного заполнения слоя бентонита.

Известно, что, слой бентонита можно получать проще и дешевле.

Известны метод и система водозащитного субстрата, а также водопроницаемый и химически устойчивый продукт [8] Метод включает обеспечение длины эластичного водопроницаемого тонкого синтетического листового материала, который имеет необходимые характеристики, введение в контакт с субстратом для получения водонепроницаемого слоя материала, покрытие этого слоя центральным слоем бентонита (монтмориллонитовая глина) и размещение на верхнем слое бентонита третьего слоя полотна. Эластичный водопроницаемый тонкий синтетический листовой материал это типичное нетканое полотно.

Все вышеуказанные изолирующие маты имеют один большой недостаток, который заключается в том, что расположенный внутри слой бентонита может при увлажнении легко расширяться во всех трех направлениях, что в результате приводит к трению бентонита.

Известны изолирующие маты [9] которые состоят из слоя субстрата, внутреннего слоя субстрата, внутреннего слоя глины, способной к набуханию, и защитного слоя, в котором по крайней мере, один из слоев субстрата или покровного слоя состоит из нетканого полотна, другая изолирующая пленка, если она имеется, состоит из тканого или трикотажного полотна (для слоя субстрата или покровного слоя). Все три слоя связаны вместе иглопробиванием.

При изготовлении таких изолирующих матов прежде всего используется гранулированная или порошкообразная глина для слоя субстрата, а затем покровный слой нетканых полотен, т.е. нетканый иглопробивной слой накладывают на гранулированный или порошкообразный слой. Эти иглопробивные волокна сцеплены крючками, направленными по нисходящей линии и расположенными по боковой линии вала игл, используемых для изготовления нетканых полотен. Соединенные иглопробиванием волокна прогибаются в направлении, перпендикулярном плоскости поверхности покровного слоя. Это требует от волокон определенной прочности и пластичности, для штапельных волокон необходимой прочности при вытягивании, или в случае бесконечных нитей, например, отложение в форме рыхлых петель или колец так, чтобы петли вытягивались крючком по нисходящей линии без разрыва нитей.

Известно, что множество игл одновременно выполняют операцию прошивки на протяжении ряда ударов, в результате плотность иглопробивания составляет 60 стежков на 1 см2 со стороны защитного или верхнего слоя до опорного слоя. Крючки иголок после прохода через покровный слой разрывают вдоль отдельное волокно или целый пучок удерживающих волокон или частично ориентируют их в точку за опорный слой. После вытягивания игл удерживающие волокна срывают резьбу у крючков. Затем часть удерживающих волокон остается зафиксированная в покровном слое, а другая часть отрезка этих же волокон закреплена в опорном слое. Благодаря множеству стежков удерживающие волокна, распределены во многих местах по всей поверхности. Таким образом удерживаются вместе опорный и покровный слои. С другой стороны слой частиц протянут через многочисленные волокна так, что частицы предохраняются от любого сдвига в боковом направлении в плоскости поверхности.

Частицы заделаны в рыхлую форму между удерживающими волокнами, которые удерживают слои вместе.

Следовательно, прошивание трех слоев на иглопробивном станке известным

способом обеспечивает механическое связывание трех слоев изолирующего мата и в то же время устраняет применения клея [5]

Кроме того, так как бентонит набухает при увлажнении, связи,

обусловленные прошиванием, обеспечивают давление, противодействующее давлению набухания, которое в сочетании с интенсивным смешиванием

волокон и бентонита гарантирует водонепроницаемость указанных

изолирующих матов. К тому же, прошивание обеспечивает гибкость мата до уровня, подходящего вплотную к хорошей пластичности механически

связанных нетканых материалов.

Хотя изолирующие маты [9] по многим показателям намного лучше других, было обнаружено, что следует улучшить перенос сил сдвига от верхнего защитного слоя к слою субстрата.

Цель изобретения обеспечение водо- и/или маслонепроницаемости изолирующего материала, содержащего глину, способную к набуханию (предпочтительнее бентонит). Этот изолирующий материал при практическом применении, особенно на скошенных твердых поверхностях, может переносить силы сдвига, вызываемые песком или камнями из верхнего покровного слоя через промежуточный слой набухшего бентонита непосредственно в слой субстрата. Другими словами, водо- и/или маслонепроницаемый изолирующий мат согласно изобретению должен быть надежно связан даже после набухания бентонита, что защищает оттянутую вниз насадку с песком и гравием от скольжения.

Исходя из этого, следующая цель изобретения обеспечение такого водонепроницаемого изолирующего мата, который можно легко и экономично изготовить.

Кроме того, цель изобретения изготовление водо- и/или маслонепроницаемого изолирующего мата различной толщины для разнообразного применения в качестве водного барьера, который предохраняет от просачивания и выщелачивает загрязнения из пруда, резервуаров, порогов, промышленных и сточных вод и т.д.

Это достигается применением водо- и/или маслонепроницаемого трехслойного иглопробивного изолирующего мата, который используется в качестве барьера для воды и масла и состоит из слоя субстрата, покровного слоя и промежуточного слоя глины, способной к набуханию.

Слой субстрата и покровный слой выбирают из группы нетканых материалов, тканых полотен, трикотажных полотен или пластичных листов, с условием, что по крайней мере один из упомянутых слоев (субстрата или покровного) будет состоять из нетканого полотна.

Согласно изобретению способная к набуханию глина находится в порошкообразной форме, и приблизительно 90% частиц глины имеет размер менее 0,06 мм, и приблизительно 70% частиц имеет размер менее 0,002 мм. Удельный вес слоя набухающей глины, расположенной между слоем субстрата и покровным слоем, находится в прямой зависимости от способности глины к набуханию, согласно схеме, приведенной на фиг.1 и лежит в заштрихованной части диаграммы, обозначенной "подходящий диапазон".

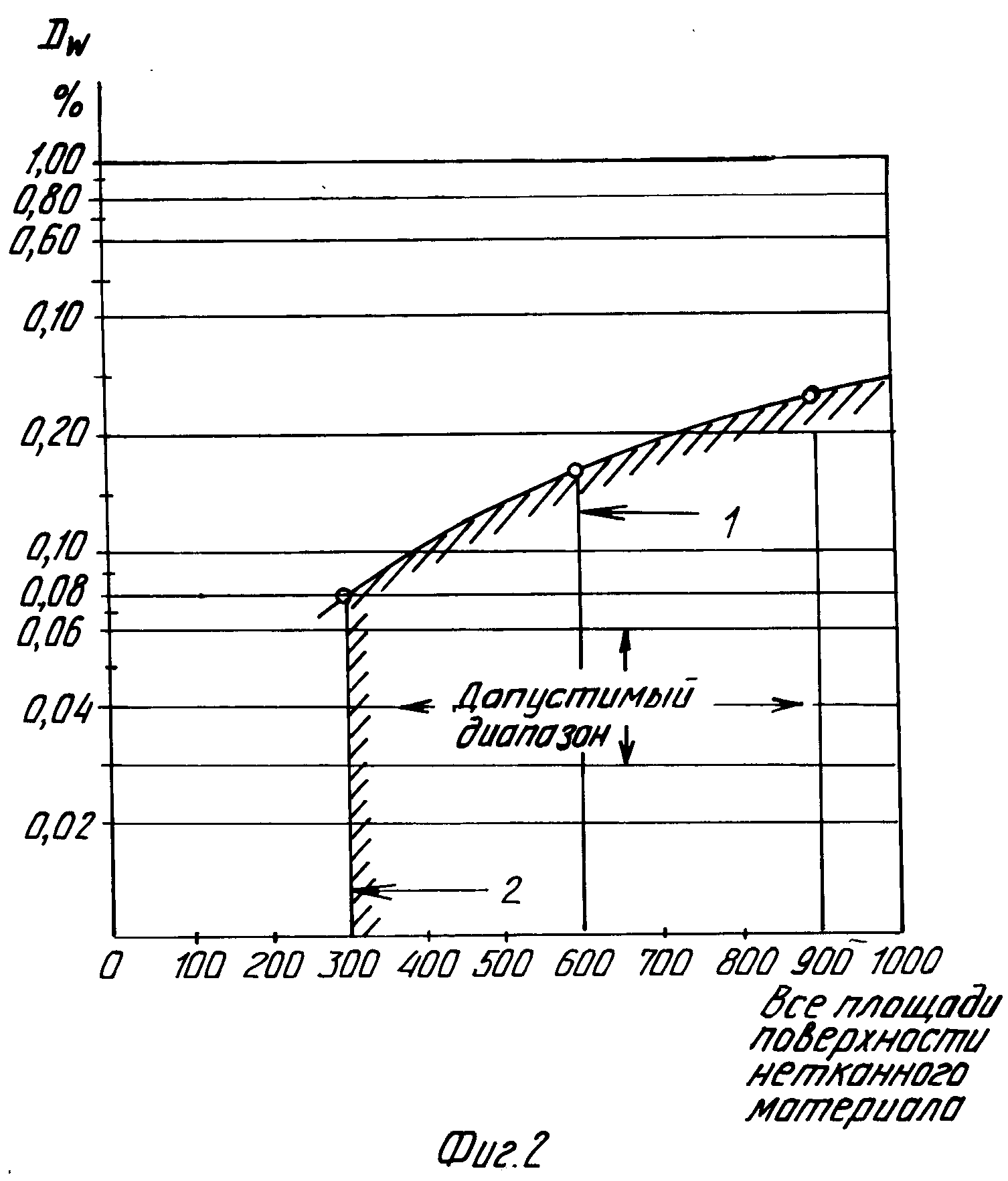

Применяемые нетканые материалы имеют все площади поверхности и эффективный размер отверстий Dw, которые лежат в части диаграммы, обозначенной "допустимый диапазон" (фиг.2).

Все три слоя скреплены иглопробиванием, что обеспечивает многократное проникновение отдельных удерживающих волокон сквозь слой глины и скрепление субстрата с покровным слоем, что поддерживает связи трех слоев мата даже после набухания глины.

Это позволяет изолирующему мату направить силы сдвига выше слоя глины к вер- хнему краю слоя субстрата без риска образования плоскости скольжения.

На фиг.1 представлен график, изображающий зависимость способности к набуханию (А) промежуточного слоя глины в процентах от веса единицы поверхности (В) набухаемого слоя глины, расположенного между слоем субстрата и покрывным слоем.

На фиг.2 представлен график, иллюстрирующий зависимость размера эффективно открытого нетканого текстильного материала от веса единицы поверхности этого материала. На фиг.2 вертикальная линия 1 означает нижний предел нетканого материала, контактирующего с плитой с вырубленными отверстиями (верхняя перфорированная плита), а вертикальная линия 2 означает нижний предел нетканого текстильного материала, контактирующего с плитой для разделения (нижняя перфорированная плита).

На фиг. 1 представлены подходящие и неподходящие диапазоны технологии прошивки слоев по отношению к количеству глины и способности набухания для получения изолирующих матов.

Длительности эффективного сцепления между слоем субстрата и покровным слоем через слой глины можно достигнуть только при условии метода иглопробивания при соблюдении баланса между количеством глины (г/м2) и ее способности к набуханию. Это означает, что при использовании глины с высокой способностью к набуханию, количество глины сравнительно небольшое, что объясняется тем, что такая глина разрушает иглопробивные соединения уже после небольшого увлажнения. С другой стороны, если используется глина с небольшой способностью к набуханию, тогда требуется ее большее количество.

График на фиг. 2 указывает подходящие сочетания удельного веса поверхности и эффективного размера отверстий Dw для примененного нетканого материала, при этом размечают сторону плиты с выталкивателем и сторону плиты с пробитыми отверстиями, что фактически означает различие между слоем покрытия, обычно расположенным на стороне плиты с выталкиванием, это верхняя сторона перфорированной плиты, и слоем носителя, который обычно расположен на стороне плиты с пробитыми отверстиями, это нижняя сторона перфорированной плиты.

Определяют параметры нетканого материала удельный вес площади поверхности (г/м2) и наиболее эффективный размер отверстий Dw (мм), как характеристику размера пор для получения длительного сцепления с допускаемой инкапсуляцией частиц глины (приблизительно 90% частиц имеют размер менее 0,06 мм и 70% частиц менее 0,002 мм).

Как известно из технологии фильтрации, частицы могут удерживаться в зависимости от их размера из-за относительной легкости и тонкости продуктов при небольших размерах отверстий Dw. При увеличении размера отверстий одновременно надо увеличивать вес площади поверхности нетканого материала, для этого увеличивается длительность фильтрации. Согласно изобретению при использовании нетканых материалов с расположенными внутри слоем глины необходимо выполнение различных требований, предъявляемых к нетканым материалам в зависимости от стороны выталкивателя и перфорированной плиты иглопробивной машины.

Например, используемый в качестве слоя носителя нетканый материал может иметь удельный вес поверхности 700 г/м2 и максимальный размер отверстий Dw 0,18 мм или менее, что означает 0,14 или 0,09. С другой стороны удельный вес слоя носителя должен быть не меньше 600 г/м2.

Нетканый материал, используемый в качестве покровного слоя, должен иметь удельный вес поверхности 300 г/м2. Следовательно удельный вес покровного слоя может равняться 400 г/м2 при максимальном размере отверстий Dw 0,10 мм или менее.

Наиболее предпочтительный удельный вес нетканого материала равен 300 1000 г/м2, толщина 2-8 мм, наиболее эффективный размер отверстий 0,08 1,5 мм, водопроницаемость при загрузке 2 кН/м2 равна 10-3 10-2 м/с, материал прядильное волокно длиной 60-150 мм, наиболее предпочтительная длина волокна 120-150 мм.

Изолирующие маты согласно изобретению имеют следующие характеристики.

Толщина слоя бентонита в сухом виде около 2 мм, после 3-ч нахождения в воде около 8 мм.

Толщина мата бентонита при загрузке 2 кН/м2 в сухом виде 9,9 мм, после 3 ч нахождения в воде 14,9 мм, при загрузке 20 кН/м2 в сухом виде 8,9 мм, после 3 ч нахождения в воде 13,9 мм.

Даже во влажном набухшем состоянии существует очень хорошая связь между войлочным слоем носителя и войлочным слоем поверхностным.

Использование волокна предпочтительно длиной 120 150 мм.

Иглопробивание через слой бентонита приводит к упрочнению волокнами слоя бентонита в мате, который передает напряжение сдвига от покровного слоя через слой бентонита (от верхней части слоя к нижней или вокруг по всем другим направлениям). Напряжение сдвига определяется тестированием при загрузке 200 и 120 кН/м2.

Предпочтительно, чтобы оба слоя, несущий и покровный, состояли из нетканого материала. Однако возможно, когда несущий слой состоит из нетканого материала, а покровный слой из тканого или трикотажного полотна, или пластичного листа, если покровный слой состоит из нетканого, то несущий слой из тканого, трикотажного или пластичного листа.

Нетканые материалы и пластичные слои состоят из высококачественных синтетических смол, таких как полиэтиленов, полипропиленов, полиэфиров, полиакрилатов и полиамидов. Для технологии захоронения отходов применяется полиэтилен высокой плотности (ПЭВП).

Такие нетканые материалы и пластичные листы устойчивы к процессу гниения (устойчивы ко всем веществам, находящимся в воде или почве), что таким образом гарантирует их высокую долговечность. Это очень высокая прочность на разрыв обеспечивает значительную устойчивость к механическому износу. Они обладают высокой стабильностью к ультрафиолетовому излучению.

Нетканые материалы имеют механически уплотненную структуру штапельного волокнистого войлока. Скрученные волокна собраны вместе и образуют листовую структуру с лабиринтом промежутков. Эти материалы идеально имитируют структуру почвы. Структура нетканого материала может быть грубо- или тонкодисперсной, что зависит от природы почвы, таким образом подбирается оптимальный тип почвы. Механическое уплотнение обеспечивает высокий коэффициент трения между почвой и нетканым материалом и покровным материалом. Вместо нетканых материалов, механически связанных иглопробиванием, можно использовать материалы, где механическое сцепление обеспечивается простежкой, сверлением или обусловливается химическими связями.

Согласно другому варианту изобретения слой носителя и покровный слой состоят из нетканого материала, однако, кроме этого, между слоем носителя и слоем глины находится либо тканое полотно и/или пластичный лист и/или тканый усиленный пластиком лист, которые сшиты все вместе.

Согласно изобретению конструкция изолирующего материала следующая. Слой носителя из нетканого материала лежит вне "допустимого диапазона" диаграммы на фиг.2, кроме того, между слоем носителя и слоем глины находится расщепленная пленочная ткань (лучше всего полиолефин), удельный вес поверхности которой выше, чем 8,0 г/м2, вес площади поверхности нетканого материала равен 250 г/м2. Весь материал связан иглопробиванием.

С другой стороны, слой носителя может состоять только из расщепленной пленочной ткани (полиолефина) с удельным весом площади поверхности выше 150 г/м2 или только из пластичного листа толщиной не менее 200 μ (0,2 мм).

Ткань-носитель или носитель-пластичный лист, который останавливается на плате с штампованными отверстиями при прохождении через иглопробивной станок, может состоять из иглопробивного нетканого материала (фиг.2), предпочтение отдается синтетическим волокнам, расщепленной пленочной ткани с весом поверхности не менее 150 г/м2, для сырого волокнистого материала, предпочтение отдается полиолефину, пластичного листа толщиной не менее 200 μ (0,2 мм), состоящего из полиолефина, особенно полиэтилена с высокой плотностью (ПЭВП), сочетания нетканого материала с расщепленной пленочной тканью или с пластичным листом (вес поверхности нетканого материала обозначен вне диаграммы на фиг. 2), например, иглопробивной нетканый материал (250 г/м2) в сочетании с расщепленной пленкой (80 г/м2), или из сочетания грубо- и тонкодисперсных нетканых материалов, соединенных иглопробиванием, один из которых должен соответствовать свойствам, указанным на диаграмме фиг.2.

Внутренний слой глины состоит из бентонитов. Бентониты это глины, которые в значительной мере имеют высокое содержание сукновальной глины (монтмориллониты), которая несомненно определяет свойства (высокую способность к набуханию, хорошую способность адсорбировать воду, высокую пластичность). Чтобы получить из содержащего щелочноземельные металлы бентонита, который имеет невысокую способность к набуханию в воде, бентонит с высокой способностью к набуханию, для этого ионы щелочноземельных металлов бентонита надо заместить ионами щелочных металлов, лучше всего ионами натрия. Следовательно, бентонит натрия, имеющий улучшенную пластичность, вязкость, тиксотропию и адсорбцию воды, наиболее предпочтителен, согласно данному изобретению.

Бентонит используется в порошкообразном состоянии. Это натрий активированный бентонит, имеющий такое распределение размера частиц, что основная их часть имеет размер менее 0,002 мм (2 мкм), например более 90% частиц имеет размер менее 0,06 мм и около 70% частиц менее 0,002 мм.

Такой натрий-активированный бентонит имеет следующее распределение размера частиц (название бентонит В4): более 60 мкм 1,5% 60-40 мкм 2% 40-20 мкм 1,5% 20-10 мкм 2%

10-2 мкм 6% менее 2 мкм

87%

Химический анализ (усредненные данные) следующий, SiO2 56,0 Al2O3 20,6 Fe2O3 4,7 TiO2 0,3 CaO 2,

0 MgO 3,4 Na2O

3,0 K2O 1,4 Потери после обжига 8,6%

Минералогический анализ следующий, Монтморил- лонит 70-80 Иллит 10-18 Кварц 3-5 Другие ми- нералы 3 Толщина слоя

около 0,8 г/см3.

Плотность гра- нулы 2,65 г/см3 м3/т упакова- ны в мешки 1,20

Слой глины, способной к набуханию, в основном гомогенный.

В зависимости от конкретного применения толщина слоя глины составляет 0,5 10,0 мм. Однако, они могут быть крупнее или мельче, что зависит от используемой глины или от цели применения изолирующей пленки. В этой связи указано, что при набухании объем бентонита увеличивается в 10 или 20 раз.

Способная к набуханию глина минимум частично заключена в слой нетканого материала. Предпочтительно толщина слоя глины меньше или почти равна толщине слоя нетканого материала или слоев в целом.

Предпочтительно около 30-50 используемой глины размещено в слое субстрата или в покровном слое.

Предпочтительный вариант изобретения в том, что изолирующий мат имеет слой носителя и покровный слой, состоящие из нетканых материалов. Вес площади поверхности нетканых материалов равен (300 600) 1000 мг/м2, толщина около 2-8 мм, эффективный размер отверстий 0,08-1,5 мм, водопроницаемость при загрузке 2 кН/м2 равна 10-3 и 10-2 м/с и изготовлены они из прядильных волокон длиной 60-150 мм. Волокна нетканых материалов состоят из высокоплотных полиэтилена, полипропилена или полиэфира. Глина, способная к набуханию это порошкообразный натрийактивированный бентонит, который имеет такое распределение размера частиц, при котором большинство имеет размер менее 0,002 мм (2 мкм). Толщина универсального слоя бентонита около 0,5-10 мм. Около 30-50% используемого бентонита находится либо в слое носителя, либо в покровном слое.

Как было упомянуто, слой носителя состоит из двух нетканых

материалов, соединенных

иглопробиванием, один из которых имеет очень мелкие поры (фиг. 2), а нетканый материал, связанный со слоем бентонита имеет крупные поры. В этом случае крупнопористый нетканый

материал (верхний предел

Dw 1,5 мм) можно заполнить бентонитом на 100%

Получение изолирующего мата согласно изобретению осуществляется следующим образом: промежуточный слой сухой

глины помещают на слой

носителя, на него кладут покровный слой, затем все три слоя соединяются иглопробиванием.

С этой целью бентонит наносят из питающего бункера, в качестве промежуточного слоя на слой носителя, который раскручивается. После этого покровный слой (нетканый материал) таким же образом раскручивается. Полученная таким образом многослойная структура, состоящая из трех слоев, проходит через иглопробивной станок, где все три слоя сшиваются. Будучи зависимой от толщины слоя бентонита, многослойная структура, представляющая собой водонепроницаемый изолирующий мат, наматывается на ролики или обрезается до определенной длины, необходимый для предполагаемого использования.

Иглопробивание приводит к образованию связей соприкасающихся волокон между слоем носителя и слоем покровным.

Слой носителя и покровный слой соединены так, что перемещение, т.е. сила сдвига, например, на скошенной твердой поверхности, может передаваться покровным слоем через волокнистую структуру к слою носителя. Без этой волокнистой структуры, распространяющейся во всем слое бентонита, особенно в условиях набухания, образуется скольжение на скошенных твердых средах. После набухания глины и увеличения толщины изолирующего мата сцепление между слоем субстрата и покровным слоем благодаря иглопробиванию остается неповрежденным, чтобы гарантировать передачу усилий сдвига. Результат этого слой бентонита, усиленный волокнами. Кроме этого, бентонит окружен со всех сторон волокнистой структурой.

Водонепроницаемые изолирующие маты используются в основном в гидравлике и в технике захоронения отходов.

Как видно из вышеописанного, изобретение касается специального сочетания бентонита нетканой структуры с возможностью передачи силы сдвига от одного слоя глины к другому, т.е. сдвиг скошенной твердой среды можно передавать от войлочного покровного материала через слой бентонита к слою войлочного носителя. Изобретение касается усиленного волокном минерального затвора, позволяющего передавать силы сдвига скошенной твердой среды без риска, что слой бентонита сам станет плоскостью скольжения.

П р и м е р 1. В данном примере описывается изолирующий мат типа А для непроницаемой облицовки каналов, резервуаров или дамб, где покровные слои каменная наброска. Изолирующий мат типа А состоит из носителя тяжелого геотекстиля, выпускаемого согласно спецификации Федерального института инженерных средств и методов сбросных каналов, в качестве фильтра для почвы типа 4. Тип А может иметь тяжелый каменный кожух.

Используют следующие сырьевые материалы:

слой носителя двухслойный нетканый материал 800 г/м2 из

полиэфирных или полипропиленовых волокон PES/PP;

покровный

слой однослойный нетканый материал 300 г/м2 из полиэфирных PES волокон;

промежуточный слой бентонит В4 3000

г/м2.

Свойства изолирующего мата типа А

следующие:

вес площади поверхности около 4100 г/м2;

максимальный предел пpочности на растяжение (Н/10

см): продольный 1600, при изгибе 2500;

удлинение при разрыве

(%): продольное 60, при изгибе 50;

толщина (мм): 10; коэффициент проницаемости Кv (м/с) около 1,0х10.

Описанный здесь бентонит В4 "натрийактивированный бентонит".

П р и м е р 2. В данном примере дано описание изолирующего мата типа В, используемого в культурных ландшафтах (пруди, пути к водосбросу, бассейны), в облицовке пруда и т.д. где для покровного слоя используется песок или базальтовый гравий. Мат типа В изготовлен из более легкого материала. Покровный слой может состоять из мелкогранулированных почв, например, песок, гравий или обломки камней.

Используются следующие сырьевые материалы:

слой носителя иглопробивной многослойный

материал, изготовленный из нетканого текстильного материала и тканого

изделия, оба из полипропиленового волокна с общим удельным весом 400 г/м2;

покровный слой

однослойный

нетканый материал 300 г/м2 из РР волокон;

промежуточный

слой бентонит В4 3000 г/м2.

Изолирующая пленка типа В имеет следующие свойства:

вес

площади поверхности (г/м2) около 3700;

максимальный предел

прочности на растяжение (Н/10 см): продольный 1400, при изгибе 2400;

удлинение при разрыве (%): продольное 60,

при изгибе 50;

толщина (мм) 7,5;

Кv (м/с) около 1,

0х10.

П р и м е р 3. В примере дается описание изолирующего мата типа С для защиты синтетических мембран от спуска с водой крупнозернистого материала (например, гравия 16/32) в твердых отходах дамб. Изолирующая пленка типа С использует хорошо известный полиэтилен, имеющий высокую химическую устойчивость и высокую плотность (ПЭВП). Поэтому тип С можно также использовать в сточных водах дамб или в аналогичных высокоагрессивных средах. Специально спроектированный защитный слой для синтетических покрытий. Бентонитовая защитная пленка (коэффициент проницаемости Кv около 10-10 м/с) образует дополнительный водонепроницаемый барьер, который сокращает возможные утечки и защищает мембрану с дренажными слоями, покрытыми коркой.

Используются

следующие материалы:

слой носителя однослойный нетканый материал 800 г/м2 из ПЭВП-волокон;

слой покровный однослойный нетканый материал 400 г/м2 из ПЭФ-волокон;

промежуточный слой бентонит В4 3000 г/м2.

Изолирующая пленка типа С имеет

следующие свойства:

вес поверхности (г/м2) около 4200;

максимальный предел прочности на растяжение (Н/10 см): продольный 1200, при изгибе 1800;

удлинение при

разрыве (%): продольное 140, при изгибе 100;

толщина (мм) 9;

Kv (м/с) около 1,0х10-10.

Реферат

Использование: в строительстве, в частности в гидроизолирующих матах для захоронения отходов. Сущность изобретения: изолирующий мат состоит из нетканого волокнистого материала, в качестве носителя слоя глины, способной к набуханию, предпочтительнее бентонит натрия, и покровного слоя, состоящего из нетканого волокнистого материала. Все три слоя соединены иглопробивным способом на иглопробивном станке. При увлажнении глина набухает и образует водо и маслонепроницаемый слой. 9 з. п. ф-лы, 2 ил.

Комментарии