Компонент турбомашины с охлаждающими элементами и способ изготовления и эксплуатации указанного компонента турбомашины - RU2675962C1

Код документа: RU2675962C1

Чертежи

Описание

Настоящее изобретение относится к компоненту турбомашины, в частности, к компоненту газовой турбины, и если ещё более точно, к компоненту камеры сгорания газовой турбины или компоненту топливной форсунки, в котором горячая поверхность может охлаждаться с помощью специфической пустотелой структуры компонента турбомашины. Кроме того, изобретение относится к способу изготовления такого компонента и к эксплуатации указанного компонента.

Газотурбинные двигатели, подобно другим вращающимся машинам или турбомашинам, содержат секции, которые подвергаются воздействию высоких температур во время их работы.

Обычно в газотурбинном двигателе окружающий воздух, как довольно холодная текучая среда, может сжиматься с помощью секции компрессора и обеспечиваться для камеры сгорания, в которой по существу холодная текучая среда (температура которой может составлять несколько сотен градусов Цельсия, однако она по меньшей мере холоднее, чем рабочие условия внутри камеры сгорания газотурбинного двигателя) будет сжигаться вместе с топливом, чтобы обеспечивать приводное усилие для последующей секции турбины, в которой горячая текучая среда из камеры сгорания будет приводить в действие лопатки ротора турбины, чтобы одновременно с этим приводить в действие вал.

В камере сгорания или в расположенных ниже по ходу потока секциях относительно камеры сгорания высокие температуры могут возникать на компонентах, которые направляют горячий поток текучей среды, протекающей через газотурбинный двигатель. Температуры могут подниматься до 1500°С или даже выше. Тем не менее, материалы, обычно используемые в газотурбинном двигателе, не могут противостоять температурам, превышающим 800°С. Поэтому может возникнуть необходимость охлаждения этих компонентов, или для этих компонентов требуется специфическое защитное покрытие. Охлаждение может использоваться таким образом, что часть воздуха или текучей среды из компрессора отделяется, т.е. отбирается из ответвления от главного протока для текучей среды и направляется к компоненту, для которого требуется охлаждение. В этом случае охлаждение может выполняться в отношении охлаждаемой детали различными способами, например, с помощью принудительного охлаждения, плёночного охлаждения, охлаждения с помощью истечения газа через малые отверстия, с помощью проникающего охлаждения, и/или конвекционного охлаждения.

С другой стороны, обеспечение функциональности охлаждения уменьшает эффективность газотурбинного двигателя. Поэтому целью является ограничение охлаждения, насколько это возможно, чтобы эффективность не уменьшалась и была максимально возможной. Однако следует принимать во внимание, что срок службы компонента главным образом зависит от того, будет ли этот компонент подвергаться воздействию высокой температуры, которая превышает ожидаемый уровень.

Уровень температуры, воздействию которой подвергается компонент, может изменяться в различных местоположениях внутри двигателя. Например, область, расположенная выше по ходу потока от стенки жаровой трубы камеры сгорания, может подвергаться воздействию более высокой температуры, чем область, расположенная ниже по ходу потока относительно той же самой жаровой трубы. Самые горячие области в газотурбинном двигателе располагаются в камере сгорания.

Обычно, компоненты, которые должны охлаждаться в газотурбинном двигателе, по существу являются деталями в камере сгорания, секцией турбины и переходным элементом, т.е. переходным каналом, расположенным между камерой сгорания и секцией турбины. Другой тип машин может подвергаться воздействию тепла в других местоположениях, в результате чего здесь также может существовать аналогичная необходимость в охлаждении.

Патентная публикация WO 2015/058043 А1 показывает пустотелую лопатку турбины, в которой опорные стойки в виде литых элементов вставляются между стороной всасывания и стороной нагнетания лопатки. Изготовленные отдельно компоненты соединяются вместе. Целью является в основном создание достаточного нагрузочного сопротивления с помощью цельных опорных стоек. Опорные стойки также действуют как барьеры для охлаждающего воздуха.

Документ ЕР 1 533 113 А1 описывает слоёную систему, которая содержит подложку, покрытую слоем пористой структуры с ячейками в виде пчелиных сот, в которой пористые стенки, сопредельные к поверхности подложки, имеют большую площадь поперечного сечения, чем те стенки, которые не являются сопредельными к поверхности подложки. Пористая структура может накладываться на подложку и может дополнительно покрываться с другого конца.

В документе US 2005/0076644 А1 раскрыт пористый материал для использования в топливной форсунке, например, в областях между компонентами топливной форсунки или для поддерживающей пластины. Это позволяет уменьшать излучения шума.

Задачей изобретения является создание охлаждающего механизма, который обеспечивает улучшенное охлаждение.

Посредством настоящего изобретения обеспечивается улучшенное охлаждение, используемое в частности для камер сгорания.

Эта задача достигается с помощью независимых пунктов формулы изобретения. Зависимые пункты формулы изобретения раскрывают предпочтительные усовершенствования и модификации изобретения.

В соответствии с настоящим изобретением, обеспечивается компонент турбомашины, в частности, компонент газовой турбины, подобный теплозащитному экрану, лопатке, или направляющей лопатке, если ещё более точно, обеспечивается компонент камеры сгорания газовой турбины или компонент топливной форсунки, подобный жаровой трубе камеры сгорания, или наконечнику топливной форсунки, или передней поверхности топливной форсунки, которая содержит корпус с первой, второй и третьей секциями. Первая, вторая и третья секции формируются совместно как единая деталь, т.е. они являются единой, или цельной, или интегральной деталью. Они являются частями корпуса, выполненного как единое целое . Они также изготовлены из аналогичного материала. Кроме того, компонент содержит торцевую поверхность первой секции корпуса, при этом торцевая поверхность во время работы турбины может подвергаться воздействию первой температуры, более высокой, чем вторая температура охлаждающей текучей среды. Охлаждающая текучая среда, предпочтительно, может быть воздухом, возможно обеспечиваемым компрессором газотурбинного двигателя. Вторая секция располагается между первой и третьей секциями, и формируется частично как решётчатая структура. Такая решётчатая структура содержит множество стрежнеобразных распорок, при этом каждая распорка из первого набора множества распорок имеет первый конец, который присоединяется к первой секции, и свободное пространство, которое пронизывается множеством распорок, при этом свободное пространство обеспечивает, по меньшей мере один проход для текучей среды, через который охлаждающая текучая среда может направляться через внутреннюю часть второй секции во время работы турбомашины.

Как уже упоминалось, изобретение в частности может использоваться для компонентов камеры сгорания, которые подвергаются воздействию среды камеры сгорания, т.е. излучению и/или конвекционному теплу от пламени при сгорании. Оно может применяться к форсункам, теплозащитным экранам или жаровым трубам.

Изобретение в частности может использоваться там, где факел, или главный факел, или запальный факел, выделяют тепло посредством конвекции и излучения на сопредельные поверхности.

Кроме того, изобретение относится к способу изготовления такого компонента и к функционированию компонента турбомашины, содержащему этапы создания этого компонента турбомашины, который, как определялось ранее, сформирован как единая деталь, т.е. является деталью, выполненной как единое целое, причём этот компонент создаётся с помощью технологий изготовления посредством послойного синтеза, в частности, избирательного лазерного спекания или избирательного лазерного плавления, или плавления с помощью электронного пучка, т.е. изготовление осуществляется посредством надстраивания слой за слоем единого компонента. С помощью этих технологий изготовления посредством послойного синтеза может быть создана даже сложная решётчатая структура. Кроме того, компоненты, сформированные как единая деталь, могут быть созданы, когда накладываемый порошок расплавляется во время изготовления и затвердевает на единой детали.

В частности, общий корпус включает в себя три секции, при этом содержащиеся в нём распорки могут быть выстроены с помощью обычного процесса изготовления посредством послойного синтеза. Вследствие этого корпус создаётся с помощью только единственного способа изготовления. Таким образом, секции не создаются отдельно и не соединяются вместе во время последующего этапа.

Первая секция и третья секция могут рассматриваться как кожухи для решётчатой структуры. Первая секция и третья секция могут обеспечивать механическую структуру, к которой могут присоединяться распорки, при этом они могут определять огороженное пространство для решётчатой структуры, для того чтобы охлаждающая текучая среда могла проходить и направляться через решётчатую структуру. Первая секция также может действовать как разграничивающая стенка для зоны сгорания. Третья секция может быть дополнительной стенкой, например, для установки на корпус дополнительных компонентов.

Торцевая поверхность в частности может быть поверхностью, которая противоположна пространству, в котором могут возникать высокие температуры. В частности, это может быть зона сгорания, в которой во время работы камеры сгорания газотурбинного двигателя будет производиться высокотемпературный процесс сгорания. Также это может быть область предварительного смешивания камеры сгорания. Типичные температуры процесса сгорания могут находиться в диапазоне 1300 - 2000°С. Такие повышенные температуры могут потребовать специфического охлаждения. Это охлаждение обеспечивается в соответствии с изобретением с помощью решётчатой структуры, через которую может направляться охлаждающий воздух или охлаждающая текучая среда. Эта охлаждающая текучая среда, в частности, может быть воздухом, извлекаемым из камеры сгорания газотурбинного двигателя. Выходная температура компрессора может всё ещё составлять 350-550°С, но определённо будет ниже температур сгорания, в результате чего текучая среда имеет такую низкую температуру по сравнению с температурами сгорания, что она обеспечивает достаточное охлаждение, если направляется через решётчатую структуру.

Третья секция может располагаться в области более низкой температуры по сравнению с температурой первой секции.

Решётчатая структура является комплексным пространством, которое ограничивается стенками, через которые может направляться воздух или охлаждающая текучая среда. В решётчатой структуре представлены распорки. Эти распорки обеспечивают достаточную теплопроводность, в результате чего повышенные температуры из первой секции, к которой присоединяются распорки, переносятся в решётчатую структуру через распорки. Внутренняя теплота к распоркам может переноситься при прохождении охлаждающей текучей среды через свободное пространство решётчатой структуры. Свободное пространство, которое пронизывается множеством распорок, или через которое проходит множеством распорок, определяет траекторию потока в виде извилины. Охлаждающая текучая среда проходит рядом с большим количеством распорок и таким образом обдувает решётчатую структуру, при этом обеспечивается хороший перенос тепла для охлаждения первой секции корпуса компонента турбомашины.

Распорки выполнены в форме стержней. Распорки такой формы также могут называться пилонами. Распорки могут быть колоннообразными. Распорки, по меньшей мере частично, могут быть цилиндрическими. Эти конфигурации являются предпочтительными, поскольку охлаждающая текучая среда может проходить вдоль полной окружности соответствующей распорки.

Распорки могут действовать как охлаждающие распорки. Горячие распорки охлаждаются от воздействия охлаждающей текучей среды, направляемой вдоль поверхностей охлаждающих распорок.

Решётчатая структура, предпочтительно, может создаваться с помощью технологии изготовления посредством послойного синтеза, подобного избирательного лазерного спекания (SLS) или избирательного лазерного плавления (SLM). Альтернативно, может использоваться плавление с помощью электронного пучка (EBM). Эти технологии изготовления посредством послойного синтеза позволяют создавать очень сложные структуры, которые не могут создаваться с помощью предшествующих известных технологий, подобных резанию или сверлению в твёрдом теле.

Чтобы обеспечить поток охлаждающего воздуха через решётчатую структуру, может обеспечиваться впускное отверстие для охлаждающей текучей среды, предпочтительно через третью секцию, и выпускное отверстие для охлаждающей текучей среды, предпочтительно через первую секцию, при этом впускное отверстие для охлаждающей текучей среды обеспечивает охлаждающую текучую среду в решётчатую структуру, в то время как выпускное отверстие для охлаждающей текучей среды позволяет выпускать охлаждающую текучую среду из решётчатой структуры. Выпускное отверстие может пронизывать первую секцию и будет высвобождать охлаждающую текучую среду, предпочтительно, в зону сгорания. Впускное отверстие для охлаждающей текучей среды может быть впускным отверстием, проходящим через стенку второй секции, если такая стенка во второй секции будет существовать, или через стенку третьей секции.

Проход для текучей среды может быть, по меньшей мере частично, по существу поперечным по отношению к направлению прохождения распорки. Таким образом, распорки могут проходить в проход для текучей среды.

Множество распорок могут иметь несколько наборов аналогично расположенных структур распорок, например, с периодическим расположением. Альтернативно, распорки также могут быть расположены в виде хаотической структуры, которая позволяет обеспечить сложный проход для потока охлаждающей текучей среды через решётчатую структуру.

Распорки могут быть расположены в виде твердотельных цилиндров. Дополнительно или альтернативно, распорки могут, по меньшей мере частично, иметь коническую секцию, или могут быть полностью коническими. В такой конструкции часть конуса с самой большой площадью поперечного сечения может быть расположена в направлении первой секции. Конус также может быть твердотельной структурой, подразумевающей, что конус распорки не будет пустотелым. Конус может определяться углом боковой поверхности между 2° и 45°. Предпочтительно, диапазон угла составляет 5 - 30°. Угол может определяться осью вращения конуса и его боковой поверхностью. В частности, угол может быть внутренним углом на наконечнике конуса.

Если распорка имеет только две секции, т.е. коническую секцию и цилиндрическую секцию, конус может компоноваться как усеченный конус, в котором усечённая вершина может объединяться с цилиндрической формой остающейся части распорки без какой-либо ступеньки. В таком случае коническая часть может составлять 5 – 50% от общей длины распорки. Остающаяся часть распорки может быть цилиндрической. Это позволяет хороший перенос тепла от первой секции в решётчатую структуру, через которую будет направляться охлаждающая текучая среда.

Множество распорок предпочтительно могут располагаться перпендикулярно торцевой поверхности или торцевой стороне первой секции. Альтернативно, распорки могут располагаться под углом по отношению к торцевой поверхности. Угол по отношению к нормали торцевой поверхности может быть больше, чем 0° и может доходить до 45°. Это означает, что если определять ориентацию распорки как евклидовый вектор, то можно сказать, что больший компонент вектора направлен параллельно нормали торцевой поверхности, в то время как меньший компонент вектора направлен параллельно торцевой поверхности.

Предпочтительно, первый дополнительный набор и второй дополнительный набор первого набора множества распорок располагаются в шахматном порядке. Поэтому охлаждающему воздуху будет необходимо проходить через первый дополнительный набор и последующий второй дополнительный набор распорок, в результате чего происходит улучшенный перенос тепла.

Распорки могут перекрещиваться между собой, в частности, если один набор распорок находится под углом по отношению к другому набору распорок, или параллельные распорки могут соединяться между собой через поперечные перекладины. Это может приводить к лучшему переносу тепла, и/или к улучшенной стабильности решётчатой структуры.

Когда могут возникнуть термические нагрузки, вследствие того, что градиенты температуры могут приводить к объёмному расширению более нагретых частей, что снова приводит к механическому напряжению в материале, множество распорок могут располагаться в полузакреплённом состоянии, таким образом только один конец прикрепляется к первой секции, в то время как другой конец распорок является свободным от дополнительных соединений, в частности, он не прикрепляется к третьей секции.

Вторую секцию с решётчатой структурой можно определить как корпус, в котором определённое процентное отношение объёма занимают твердотельные детали, в то время как другое процентное отношение объёма занимается свободным пространством решётки. Материал первой и третьей секций, а также других стенок второй секции не рассматривается в дальнейшем анализе. В качестве одного предпочтительного примера, это занимаемое материалом пространство по сравнению со свободным пространством может быть про существу равным, т.е. может составлять 50 на 50%.

В другом примере объёмное отношение твердотельного материала во второй секции по отношению к свободному пространству во второй секции может составлять 15 - 85%, предпочтительно – между 25 и 65%. В ещё одном варианте осуществления изобретения возможное соотношение может составлять только 35 - 50%. Эти различные конфигурации могут адаптироваться для специфических потребностей компонента и адаптироваться для давления, а также для того, чтобы приостанавливать протекание охлаждающей текучей среды через решётчатую структуру. Следует отметить, что это значение объёмного отношения может даже выходить за пределы 100%.

Это вычисление также задаваться как объёмное соотношение между объёмом, занимаемым твердотельным материалом (Vsolid) и общим объёмом (Vtotal) второй секции, таким образом, как соотношение между твёрдым пространством и свободным пространством. Это объёмное соотношение Vtotal/ Vsolid может находиться, предпочтительно, между 20 и 40%. Нижнее значение соотношения альтернативно может составлять 10, 15, 25 или 35%. Верхнее значение соотношения альтернативно может составлять 35, 45, 50 или 55%. Все виды комбинаций нижнего и верхнего значений могут быть возможны до тех пор, пока они математически возможны.

Кроме того, может оцениваться область, в которой решётка встречается в охлаждающей стороной. Аsolid может быть общей площадью поперечного сечения от площади решётки, занимаемой распорками, на стороне, которая должна охлаждаться, т.е. около первой секции или на ней. Это определяет площадь соединительных точек распорок. Аvoid может быть общей площадью поперечного сечения от площади решётки, занимаемой свободным пространством на охлаждающей стороне, т.е. около третьей секции. Аtotal может быть полной площадью поверхности, занимаемой как Аsolid, так и Аvoid. В соответствии с этим определением, предпочтительное соотношение Аsolid/Аtotal может находиться между 30 и 50%, или другими словами, Аsolid/Аvoid может находиться между 50 и 100%.

И в этом случае альтернативные значения могут приниматься для различных машин. Например, нижнее значение диапазона соотношений Аsolid/Аtotal может составлять 20, 25, 35 или 40%, верхнее значение диапазона соотношений Аsolid/Аtotal может составлять 40, 45, 55 или 60%. Все виды комбинаций нижнего и верхнего значений могут быть возможны до тех пор, пока они математически возможны.

В специфическом варианте осуществления изобретения соотношение между объёмом свободного пространства и объёмом твердотельного материала решётчатой структуры во второй секции может уменьшаться в направлении к торцевой поверхности. Поэтому более высокое количество твердотельного материала будет представлено ближе к направлению первой секции, в то время как меньшая плотность структуры обеспечивается в решётчатой структуре в направлении третьей секции. Это может предпочтительно использоваться для обеспечения более хорошего охлаждения нагретой первой секции.

В общем охлаждающая текучая среда будет автоматически направляться через решётчатую структуру благодаря разнице давлений на впускном и выпускном отверстиях.

Может быть предпочтительным создание поперечного потока охлаждающей текучей среды через решётчатую структуру, по существу параллельно торцевой поверхности первой секции. Для обеспечения такого поперечного потока может быть предпочтительным располагать впускное и выпускное отверстия для охлаждающей текучей среды в решётчатую структуру и из неё таким образом, чтобы эти отверстия были смещены по отношению друг к другу. С помощью такого смещения охлаждающая текучая среда будет впрыскиваться в решётчатую структуру, а затем охлаждающей текучей среде может быть необходимо поворачивать к потоку, по существу параллельному торцевой поверхности, до тех пор, пока текучая среда не приблизится к области выпускного отверстия. Охлаждающая текучая среда может направляться через выпускное отверстие, которое не выровнено по отношению к впускному отверстию. По необязательному выбору могут быть стенки и крылья внутри решётчатой структуры, которые могут поддерживать направление охлаждающей текучей среды внутри решётчатой структуры.

Компонент, который должен охлаждаться, может иметь одну единую сложную полость, определяемую с помощью решётчатой структуры. Альтернативно, может быть несколько раздельных отделений решётчатых структур, каждый из которых окружается стенками, в результате чего они являются отдельными и действуют независимо друг от друга. Каждое такое отделение может иметь своё собственное впускное отверстие и выпускное отверстие. Если компонент турбомашины будет подвергаться воздействию других уровней температуры и в других областях, то в соответствии с распределением температуры вдоль отделений компонента турбомашины, также возможно использование другой конструкции решётчатой структуры.

Охлаждающая текучая среда, которая направляется через решётчатую структуру, может выпускаться в зоне сгорания, если это изобретение используется для топливной форсунки или камеры сгорания. В такой конфигурации охлаждающая текучая среда может дополнительно использоваться как химический компонент для сжигания в зоне сгорания, для того чтобы он получался смешанным с топливом, и таким образом смешанная текучая среда сжигается внутри зоны сгорания. В специфической конфигурации эта охлаждающая текучая среда может называться воздух для пускового факела*, который обеспечивается в области, где топливо для пускового факела камеры сгорания впрыскивается в пространство камеры сгорания.

Сама решётчатая структура в частности используется для охлаждения. Поэтому никакая смесь топлива и воздуха не должна находиться внутри решётчатой структуры.

Изобретение также может относиться к способу изготовления и способу эксплуатации охлаждаемого компонента турбомашины.

Решётчатая структура обычно выполнена из металла и изготавливается с помощью технологии послойного синтеза. Такую металлическую решётчатую структуру не следует рассматривать как аналогичную конфигурации, выполненной из листового металла, которая имеет рёбра, прикреплённые к листовому металлу, в результате чего большие свободные пространства создаются между двумя параллельными рёбрами листового металла. Решётчатая структура, в частности, может быть намного более сложной структурой с большим количеством маленьких распорок, которые в большей степени относятся к типу подпорки, а не к типу расширенной стенки.

В отличие от конструкций предшествующего уровня техники, имеющих рёбра на жаровых трубах газовых турбин, на квадратный сантиметр может существовать 5, 10, 20, 30 или даже 40 распорок, таким образом, в решётчатой структуре представлено большое количество распорок. В частности, распорки являются не просто разделителями, чтобы соединять и сохранять расстояние по отношению к другим двум параллельным стенкам, например, стенок в жаровых трубах газовых турбин в конфигурации с двойной стенкой. Количество распорок намного больше, чем количество разделителей конструкций предшествующего уровня техники.

Как упоминалось ранее, изобретение также относится к способу работы такого компонента турбомашины, в котором обеспечивается протекание охлаждающей текучей среды через свободное пространство, для того чтобы множество стрежнеобразных распорок подвергалось воздействию посредством конвекционного охлаждения. В частности, благодаря разнице давлений охлаждающая текучая среда направляется через свободное пространство, например, с помощью создания поперечного потока с распорками, стоящими в поперечном потоке.

Следует отметить, что варианты осуществления изобретения были описаны со ссылками на различные объекты изобретения. В частности, некоторые варианты осуществления изобретения были описаны со ссылкой на пункты формулы изобретения с типом устройства, в то время как другие варианты осуществления изобретения были описаны со ссылками на пункты формулы изобретения с типом способа. Однако специалисты в данной области техники из приведённой выше и последующей частей описания сделают заключение, что до тех пор, пока не будет указано по-другому, в дополнение к любой комбинации признаков, принадлежащих к одному типу объектов изобретения, также любая комбинация между признаками, относящимися к различным объектам изобретения, в частности, между признаками пунктов формулы изобретения с типом устройства и признаками пунктов формулы изобретения с типом способа, рассматриваются таким образом, чтобы раскрываться с помощью настоящего изобретения.

Дальнейшие примеры были раскрыты и будут раскрываться в последующих разделах со ссылками на газотурбинные двигатели. Изобретение также применимо для любого типа турбомашин, например, компрессоров, насосов, или паровых турбин. Кроме того, общая концепция может использоваться даже более обобщённо для любого типа машины, в которой происходит повышение температуры. Это может быть применимо к вращающимся частям, также как и к стационарным частям.

Определяемые выше аспекты и дополнительные аспекты настоящего изобретения будут очевидными из примеров вариантов осуществления изобретения, описываемых в дальнейшем и разъясняемых со ссылками на примеры вариантов осуществления изобретения.

Далее описываются варианты осуществления изобретения, только в качестве примера, со ссылками на сопроводительные чертежи, на которых представлено следующее:

Фиг. 1 - схематически показывает иллюстративный газотурбинный двигатель.

Фиг. 2 - показывает вид с разрезом сопла форсунки и иллюстрирует вложенную решётчатую структуру.

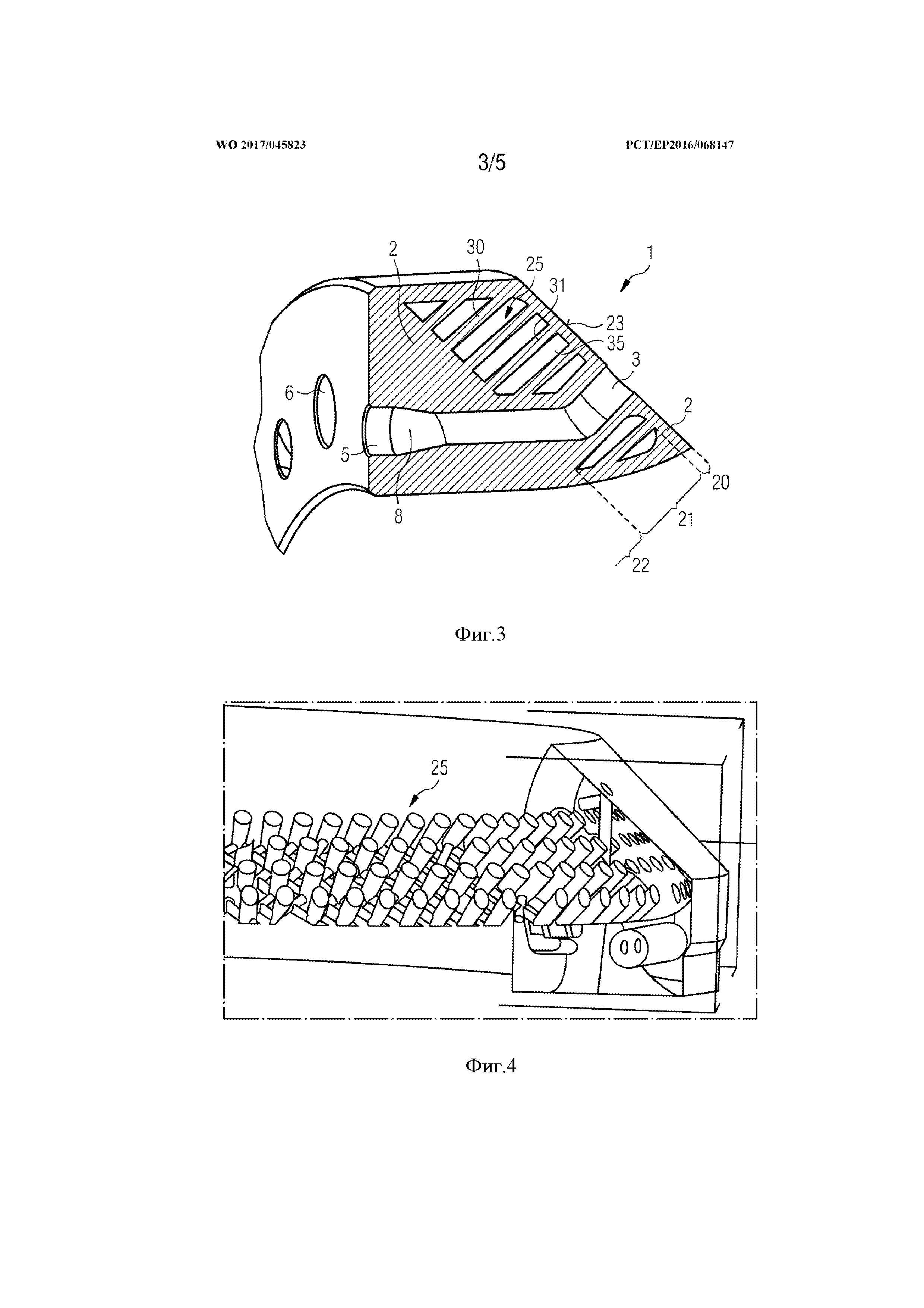

Фиг. 3 - показывает дополнительный вариант осуществления изобретения такой решётчатой структуры в сопле форсунки.

Фиг. 4 - схематично показывает трёхмерный просвечивающий вид решётчатой структуры.

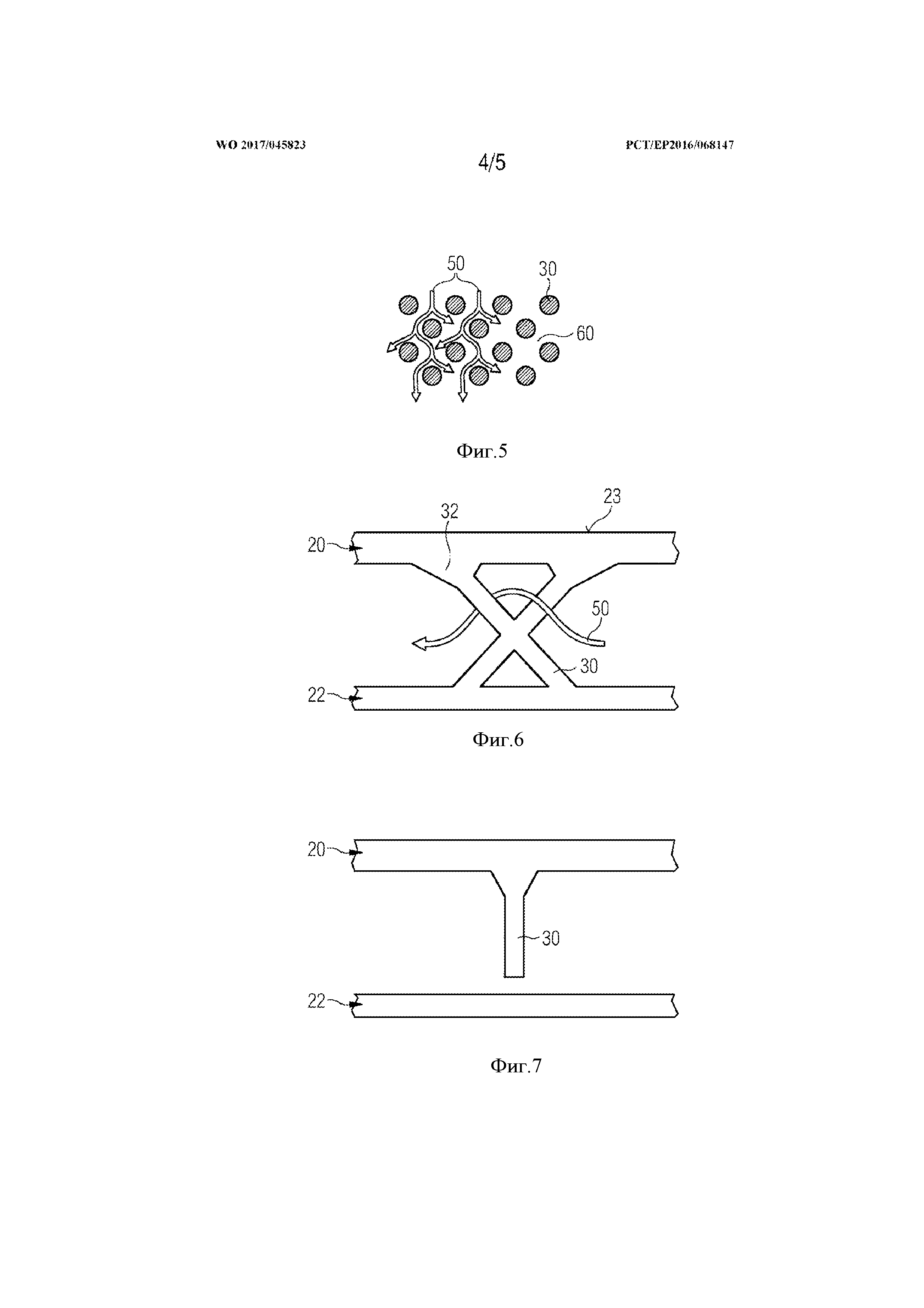

Фиг. 5 - показывает решётчатую структуру и поток охлаждающей текучей среды, проходящий через решётчатую структуру.

Фиг. 6 - показывает решётчатую структуру вместе с сопряжёнными с ней распорками.

Фиг. 7 - показывает решётчатую структуру с наполовину не присоединёнными распорками.

Фиг. 8 - показывает иллюстративное сопло форсунки, в которую может быть встроена решётчатая структура.

Фиг. 9 - показывает секцию наконечника, секцию пускового воспламенителя сопла форсунки, которое показано на фиг. 8.

Иллюстрации на чертежах являются схематическими. Следует учесть, что для аналогичных или идентичных элементов на различных фигурах будут использоваться те же самые обозначения ссылочных позиций.

Некоторые из признаков и особенно преимущества будут разъясняться для собранной и работающей газовой турбины, но очевидно, что признаки также могут применяться к одиночным компонентам газовой турбины, или даже к другим турбомашинам, но могут показывать преимущества только после того, как турбина собрана, а также во время работы турбины. Однако при объяснении с помощью газовой турбины, находящейся в процессе функционирования, никакая из подробностей не должна ограничиваться газовой турбиной во время её функционирования.

Фиг. 1 схематически показывает иллюстративную газовую турбину 12. Газовая турбина 12 (также называемая газотурбинный двигатель) содержит компрессор 13, камеру 14 сгорания, и турбину 15, которая известна сама по себе. В этой газовой турбине 12 форсунка 11, например, содержащая пусковой воспламенитель, располагается в передней части камеры 14 сгорания.

Фиг. 2 показывает пример решётчатой структуры, в соответствии с изобретением, в абстрактном виде с разрезом. Секция сопла форсунки, как компонент 1 турбомашины, показывается с включённым в него корпусом 2, содержащим первую секцию 20, вторую секцию 21, и третью секцию 22. Все эти секции являются частями общего, выполненного как единое целое корпуса. Первая секция 20 является секцией корпуса 2, которая наиболее близко расположена к горячей области, в этом примере является ближайшей к зоне 16 сгорания. Первая секция 20 содержит торцевую поверхность 23, которая обращена непосредственно к зоне 16 сгорания. Вторая секция 21 содержит решётчатую структуру 25, которая показывается как иллюстративный пример с изображением трёх распорок. Решётчатая структура 25 будет более подробно разъясняться в дальнейшем. Третья секция 21 представлена как сопредельная ко второй секции, при этом она ограничивает и отчасти также уплотняет область решётчатой структуры 25 в направлении удаления от зоны 16 сгорания. Решётчатая структура 25 определяется как свободное пространство 35, которое пронизывается множеством распорок 30. На фигуре показаны только три распорки в этой плоскости сечения и в этой ограниченной области, которая отображается на фигуре. Тем не менее, распорки должны продолжаться как повторяющиеся части в обоих направлениях в плоскости чертежа, а также в направлении, являющимся поперечным по отношению к плоскости чертежа. Каждая из распорок имеет первый конец 31, который присоединяется к первой секции 20. В этом примере первый конец 31 также определяется с помощью конического участка или конической формы 32. Поэтому распорка 30 увеличивается в диаметре, когда она становится ближе к первой секции 20.

Свободное пространство 35 в частности представлено таким образом, что охлаждающая текучая среда может протекать через это свободное пространство 35. Поэтому свободное пространство 35 действует как проход для охлаждающей текучей среды. В этом варианте осуществления изобретения представлено входное отверстие 6 для охлаждающей текучей среды, которое проходит через третью секцию 22. Кроме того, показывается выходное отверстие 4 для охлаждающей текучей среды, через которое охлаждающая текучая среда, протекающая через свободное пространство 35, может выпускаться в зону 16 сгорания. В этом примере стрелки обозначают направление протекания охлаждающей текучей среды, а ширина стрелок показывает количество текучей среды, которое протекает через свободное пространство, а также через отверстия (входное отверстие 6 и выходное отверстие 4).

Предпочтительно, большее количество охлаждающей текучей среды протекает через свободное пространство 35 поблизости от первой секции 20. Это обозначается более широкими стрелками по сравнению со стрелками, которые располагаются ближе к третьей секции 22. Такая компоновка может быть сконфигурирована только с помощью расположения и направления входного отверстия 6 для охлаждающей текучей среды и выходного отверстия 4 для охлаждающей текучей среды, а также формы распорок 30.

Торцевая поверхность 23 может быть по существу плоской или цилиндрической поверхностью, конической поверхностью направленной наружу конической боковой поверхности, или может быть конической поверхностью, направленной внутрь конической боковой поверхности.

В показанном на фиг. 2 варианте осуществления изобретения распорки 30, выполненные в форме стержней, содержат цилиндрическую секцию цилиндрической формы 34 и коническую секцию с конической формой 32. В этом примере коническая часть является только долей общей длины распорки 30, например, составляет 10-20% от общей длины. В других вариантах осуществления изобретения, которые не показаны на фиг. 2, коническая секция может быть более длинной, например, 50-70%, или даже проходит по всей длине распорки 30. Коническая форма определяется углом β, который берётся между осью вращения конической формы 32 и боковой поверхностью 33 этой конической формы 32. В этом примере угол β может примерно составлять 25 градусов для иллюстрации, однако для различных конфигураций могут использоваться другие углы.

Может быть представлено несколько рядов или плоскостей распорок 30, несмотря на то, что они не показаны на фиг. 2. Поэтому, даже несмотря на то, что фигура показывает свободное пространство 32, которое выглядит как вполне пустотелое, общая плотность вследствие расположения распорок, может отличаться от той, которую можно представить, исходя из данного вида с разрезом. Общее потребление материала второй секцией 21, используемого внутри распорок 30, может составлять от 15 до 85% от общего объёма второй секции 21. Предпочтительно, соотношение потребления материала может составлять от 20 до 40% от общего объёма второй секции 21.

Фиг. 3 показывает вариант осуществления изобретения на виде с разрезом трёхмерного сопла форсунки, в которую встраивается решётчатая структура 25. Сопло форсунки показывает корпус 2, который также имеет первую секцию 20, вторую секцию 21 и третью 22 секцию. В примере также показывается отверстие для подачи топлива, которое также проходит через корпус 2. В частности, на фигуре изображаются впускное отверстие 5 для топлива и выпускное отверстие 3 для топлива. Решётчатая структура 25 не будет оказывать воздействие на подачу топлива. Решётка будет просто отсутствовать в этой области, а затем продолжаться дальше, или будет окружать область подачи топлива. На этой фигуре не показаны выпускные отверстия 4 охлаждающего воздуха, которые будут представлены, но не будут видимыми на этом виде с разрезом. Впускное отверстие 6 для охлаждающей текучей среды хотя и показывается на фиг. 3, но на этой фиг. нет ясного обозначения того, что впускное отверстие 6 соединяется со свободным пространством 35 решётчатой структуры 25. Торцевая поверхность 23 следует конической форме общей по существу конической формы сопла форсунки. Сопло форсунки может быть представлено как пусковой воспламенитель, через который обеспечивается топливо, а также воздух для пускового воспламенителя не только как охлаждающая текучая среда, но и как компонент для реакции сгорания, который затем будет смешиваться в зоне сгорания для стабильной реакции сгорания.

В этом примере также показано только несколько распорок 30. Последующие распорки не видимы на этом виде с разрезом, или преднамеренно пропущены для лучшего понимания чертежа. На фиг. 3 распорки являются полностью цилиндрическими и твердотельными компонентами, которые физически присоединяются к первой секции 20 и третьей секции 22. Распорки 30 в этом примере ориентированы перпендикулярно торцевой поверхности 23. Тем не менее, некоторые распорки могут заканчиваться, не доходя до секции, и прикрепляться к наклонной поверхности, которая будет располагаться под углом к торцевой поверхности 23.

Фиг. 4 показывает схематический трёхмерный просвечивающий чертёж, в котором в разобранном виде показана иллюстративная решётчатая структура 25. Сама решётчатая структура 25 определяется главным образом коническими распорками, которые располагаются в периодической последовательности. Кроме того, распорки показывают некоторые поперечины в положениях, которые находятся на удалении от первой секции 20. В этом примере почти половина доступного пространства во второй секции 21 занимается материалом распорок и поперечин. Другая половина остаётся свободным пространством 35, по которому может направляться охлаждающий воздух.

Фиг. 5 показывает вид с разрезом через решётчатую структуру 25, как её видно со стороны торцевой поверхности 23. Распорки 30 обозначаются кругами, которые показывают поперечное сечение цилиндрических распорок 30. Поток 50 охлаждающей текучей среды, который обозначается стрелками, может входить через свободное пространство 35 решётчатой структуры 25. Поэтому свободное пространство 35 решётчатой структуры 25 в общем определяет довольно сложный проход 60 для текучей среды, который будет использоваться потоком 50 охлаждающей текучей среды. Как обозначено на фиг. 5, поток охлаждающей текучей среды будет находиться в контакте с распорками 30, поэтому будет происходить перенос тепла, и тепло от распорок 30 будет передаваться на охлаждающую текучую среду потока 50 охлаждающей текучей среды.

В соответствии с фиг. 6, схематически показывается более сложная решётчатая структура. В показанном примере распорки 30 будут пересекать половину расстояния между первой секцией 20 и третьей секцией 22. Точка пересечения также может быть на различной высоте распорок 30. В этом примере распорки 30, которые находятся под углом по отношению к торцевой поверхности 23, продолжаются, чтобы в дальнейшем переходить в коническую форму 32, которая является наклонной вследствие ориентации распорок 30. Поток 50 охлаждающей текучей среды обозначается на фиг. 6 только в качестве примера, чтобы показать, каким образом охлаждающей текучей среды (например, воздуху) будет необходимо проходить по извилистой траектории вокруг распорок решётчатой структуры 25. Могут быть желательны даже более сложные компоновки решётчатой структуры, чтобы получать наиболее благоприятную функциональность для переноса тепла решётчатой структуры 25.

Компоненты корпуса 2, в частности, первая секция 20, вторая секция 21, и третья секция 22, будут создаваться как единая деталь из металлического материала. Эта сложная компоновка, как показывается на предыдущих фигурах, может создаваться с помощью изготовления посредством послойного синтеза, или так называемой трёхмерной (3D) печати. Примерами такого изготовления посредством послойного синтеза являются избирательное лазерное спекание (SLS) или избирательное лазерное плавление (SLM), с помощью которых накладываемый на поверхность слой за слоем порошок затем будет затвердевать, и в конце процесса будет получен результат в виде окончательного единого компонента, созданного из одного материала. Лазерное спекание может позволять очень сложные охлаждающие характеристики в решётчатой структуре 25. Предпочтительно создавать сложный корпус 2 компонента 1 турбомашины за время одного единственного производственного этапа с помощью изготовления посредством послойного синтеза. В результате получается выполненный как единое целое компонент. Следует учесть, что в соответствии с изобретением, не предусматривается, что отливка попадает в состав концепции изобретения. Сам термин решётчатая структура рассматривается таким образом, чтобы определять достаточно сложную конструкцию, которая не может быть изготовлена с помощью литья. Фигуры могут показать упрощённый вариант и поэтому не могут точно показывать факт того, что данная деталь не может быть изготовлена с помощью литья. Тем не менее, изобретение направлено на компонент с решётчатой структурой, который в частности должен изготавливаться с помощью технологий изготовления посредством послойного синтеза.

Фиг. 7 показывает другой тип варианта осуществления изобретения единой распорки 30, с конструкцией, в которой распорка 30 прикрепляется только к первой секции 20. Поэтому распорка 30 является наполовину прикреплённой.

Ранее показанные фигуры иллюстрируют различные варианты осуществления настоящего изобретения. Все эти варианты осуществления изобретения, или по меньшей мере некоторые из этих вариантов, имеют аналогичные преимущества и признаки, которые будут суммированы в дальнейшем.

В частности, изобретение может применяться для сопла 70 форсунки, как показано на фиг. 8, и, если более точно, для секции 71 пускового воспламенителя, которая также показана на фиг. 9. На фиг. 9 такой же вид, который изображается на фиг. 3, показывается как заштрихованное поперечное сечение, если смотреть на него со стороны направления А. Компоненты, как видно на фиг. 4, будут встраиваться в секцию 71 пускового воспламенителя, как показано на фиг. 9.

Суммируя сказанное выше: эффективное охлаждение будет получаться с помощью изготовления решётчатой структуры посредством послойного синтеза, прикрепляемой к поверхности, которая должна охлаждаться. Поверхность, которая должна охлаждаться, как правило подвергается воздействию температур сгорания, например, температур между 1300 и 2000°С. Холодная сторона компонента соответствует типичным температурам на выходе компрессора, т.е. 350-550°С.

Решётчатая структура может в частности использоваться для поверхностей, находящихся вблизи от факела пускового воспламенителя, т.к. это местоположение имеет одно из самых неблагоприятных окружающих условий в газовой турбине. Факел пускового воспламенителя может быть представлен для того, чтобы стабилизировать главный факел или первичную зону сгорания.

Решётчатая структура имеет определённые признаки, которые описывались выше и которые будут показаны в последующей части описания сущности изобретения.

- Металлическую (с периодической повторяемостью) решётчатую структуру большей или меньшей плотности, с подпорками, которые характеризуются относительной площадью и относительным объёмом.

- В относительном объёме может существовать градиент, чтобы оптимизировать охлаждение.

- Этот относительный объём также должен быть таким, чтобы он имел такую проницаемость для охлаждающей среды, которая приводит к падению давления, имеющему значимость для охлаждения пускового воспламенителя.

- Высокое значение свободного пространства в решётчатой структуре уменьшает вес компонента, а также затраты на материал.

- Распорки могут быть коническими, для того чтобы более толстая часть присоединялась к «поверхности, которая должна охлаждаться», с тем чтобы оптимизировать проводимость тепла от этой поверхности. Угол β описывает наименьший угол ориентации подпорок по отношению к ориентации поверхности, угол β должен составлять 30-90 градусов.

- Распорки могут прикрепляться к окружающим поверхностям, но могут также фиксироваться в направлении «поверхности, которая должна охлаждаться» и быть открытыми на противоположной стенке, для того чтобы не нагружать несущую структуру, и, следовательно, предотвращать риск растрескивания. Ожидается возникновение термической нагрузки, поскольку градиенты температуры приводят к температурному объёмному расширению более нагретых частей, что приводит к механическим напряжениям в материале.

«Отрытый» конец решётки будет всё ещё блокировать поток охлаждающей среды через решётчатую структуру, которая может быть скомпонована с помощью «направляющих».

- Распорки могут быть расположены в шахматном порядке в их относительном положении в направлении потока, чтобы оптимизировать эффективность охлаждения, но в то же самое время оставаясь внутри требуемого падения давления.

Изобретение является особенно предпочтительным благодаря комбинации применения решётчатых структур, изготовленных посредством технологии послойного синтеза, для нагреваемых до высокой температуры компонентов газовой турбины, таких как форсунки. Преимуществом также является то, что изготовление посредством технологии послойного синтеза позволяет реализацию решётчатых структур, фактически дающих нагреваемым до высокой температуры компонентам неограниченный срок службы. Кроме того, возможно быстрое создание прототипа, что ускоряет разработку и создаёт возможность гибко адаптировать конструкцию к индивидуальным требованиям заказчика, а также введение новых способностей, таких как гибкость в использовании топлива для форсунок.

Реферат

Изобретение относится к компоненту (1) турбомашины, в частности к компоненту камеры сгорания газовой турбины, или компоненту форсунки, содержащему корпус (2) с первой (20), второй (21) и третьей (22) секциями, при этом первая, вторая и третья секции (20, 21, 22) сформированы как единая деталь и созданы из одного и того же материала, торцевую поверхность (23) первой секции (20) корпуса (2), при этом торцевая поверхность (23) во время работы турбины подвергается воздействию первой температуры, более высокой, чем вторая температура охлаждающей текучей среды. Вторая секция (21) располагается между первой секцией (20) и третьей секцией (22), и формируется частично как решётчатая структура (25). Эта решётчатая структура (25) содержит множество стрежнеобразных распорок (30), при этом каждая распорка из первого набора множества распорок (30) имеет первый конец (31), этот первый конец (31) присоединяется к первой секции (20), и свободное пространство (35), которое пронизывается множеством распорок (30), при этом свободное пространство (35) обеспечивает по меньшей мере один проход для текучей среды, через который охлаждающая текучая среда может направляться через внутреннюю часть второй секции (21) во время работы турбомашины. Изобретение также относится к способу изготовления такого компонента (1) турбомашины, содержащему этапы создания компонента (1) турбомашины, как определялось ранее, как компонента, сформированного как единая деталь с помощью технологий изготовления посредством послойного синтеза, в частности избирательного лазерного спекания, или избирательного лазерного плавления, или плавления с помощью электронного пучка. Кроме того, представлен способ эксплуатации компонента (1) форсунки газовой турбины. Изобретение обеспечивает улучшенное охлаждение в камере сгорания. 3 н. и 13 з.п. ф-лы, 9 ил.

Комментарии