Система с турбонагнетателем и система для турбонагнетателя - RU140703U1

Код документа: RU140703U1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ПОЛЕЗНАЯ МОДЕЛЬ

Настоящая полезная модель относится к турбонагнетателям для двигателей внутреннего сгорания.

УРОВЕНЬ ТЕХНИКИ

Двигатели могут использовать турбонагнетатель для увеличения плотности выходного крутящего момента/мощности двигателя. В одном из примеров, турбонагнетатель может включать в себя компрессор и турбину, соединенные приводным валом, где турбина присоединена к стороне выпускного коллектора, а компрессор присоединен к стороне впускного коллектора. Таким образом, турбина с приводом от выхлопной системы питает энергией компрессор, чтобы усиливать поток воздуха в двигатель.

В одной из примерных конфигураций, приводной вал, расположенный между рабочим колесом компрессора и рабочим колесом турбины, установлен с возможностью вращения в соответствующих подшипниках ротора на стороне турбины и стороне компрессора. Подшипники ротора, как правило, могут быть подшипниками скольжения или роликовыми подшипниками с масляной смазкой, например, моторным маслом. Моторное масло, например, может подводиться к отдельным точкам подшипника через напорную магистраль. Смазка может как смазывать, так и охлаждать подшипники.

Авторы в материалах настоящего описания выявили потенциальные просчеты у системы масляной смазки, подобной описанной выше (см. например, DE102010037969, опубл. 05.04.2012). Например, тепловой поток около турбонагнетателя может оказывать влияние на масляный подводящий канал и/или масляный дренажный канал турбонагнетателя. Повышенный тепловой поток может вызывать перегрев и связанное нагарообразование или коксование смазочного масла, засорение подводящего канала и/или дренажного канала, и таким образом, снижение смазки турбонагнетателя. В то время как турбонагнетатель работает на высоких скоростях вращения, пониженная смазка может приводить к ухудшению работы подшипника, таким образом, снижая рабочие характеристики двигателя. Кроме того, закоксовывание может происходить в различных местах, в том числе, в подшипниках, что также может ухудшать рабочие характеристики.

В одном из конкретных примеров, где турбонагнетатель установлен в желобе V-образного двигателя с внутренними выпускными трубопроводами. Масляный подводящий канал и масляный дренажный канал могут находиться в пределах желоба, и масляный дренажный канал может быть узким, так как он ведет между головками блока цилиндров и выпускными трубопроводами. Узкий канал может быть особенно подвержен коксованию масла. Накопление отложений внутри этого дренажного канала может ограничивать магистраль, дополнительно препятствуя смазке турбонагнетателя.

СУЩНОСТЬ ПОЛЕЗНОЙ МОДЕЛИ

В одном из примеров, настоящее описание предлагает охлаждающую рубашку для масляного дренажного канала турбонагнетателя, который отводит тепло из горячего масла по мере того, как оно отводится из турбонагнетателя, понижая температуру масла и ослабляя коксование масла.

В одном из аспектов также предложена система, содержащая турбонагнетатель и:

корпус подшипника турбонагнетателя, поддерживающий приводной вал турбонагнетателя;

масляный дренажный канал, содержащий впуск в сообщении по текучей среде с корпусом подшипника турбонагнетателя и выпуск в сообщении по текучей среде с поддоном картера; и

охлаждающую рубашку, охватывающую масляный дренажный канал.

В одном из вариантов предложена система, в которой турбонагнетатель расположен в желобе между первым рядом цилиндров двигателя и вторым рядом цилиндров двигателя для двигателя, присоединенного к турбонагнетателю, при этом поддон картера расположен в блоке цилиндров двигателя.

В одном из вариантов предложена система, в котором масляный дренажный канал расположен между выпускными трубопроводами первого ряда цилиндров двигателя и второго ряда цилиндров двигателя.

В одном из вариантов предложена система, в котором охлаждающая рубашка находится в сообщении по текучей среде с охлаждающим контуром двигателя через блок цилиндров двигателя, при этом масляный дренажный канал находится в сообщении по текучей среде с масляным контуром блока цилиндров двигателя.

В одном из вариантов предложена система, в котором охлаждающая рубашка охватывает масляный дренажный канал в ограниченной области масляного дренажного канала, при этом по меньшей мере сегменты охлаждающей рубашки расположены смежно каждому из выпускных трубопроводов, причем выпускные трубопроводы являются первым и вторым выпускными коллекторами первого ряда цилиндров и второго ряда цилиндров двигателя.

В одном из дополнительных аспектов предложена система для турбонагнетателя, содержащая:

впуск подаваемого под давлением масла, обеспечивающий масло в турбонагнетатель;

масляный дренажный канал для отведения масла из турбонагнетателя;

охлаждающую рубашку, расположенную вокруг масляного дренажного канала.

В одном из вариантов предложена система, дополнительно содержащая V-образный двигатель, при этом турбонагнетатель установлен в желобе V-образного двигателя.

В одном из вариантов предложена система, в которой масляный дренажный канал расположен между выпускными коллекторами V-образного двигателя, причем масляный дренажный канал находится в сообщении по текучей среде с подшипниками турбонагнетателя и поддоном картера.

В одном из вариантов предложена система, в которой охлаждающая рубашка, расположенная вокруг масляного дренажного канала, ограничена секцией масляного дренажного канала.

В одном из вариантов предложена система, в которой охлаждающая рубашка, расположенная вокруг масляного дренажного канала, продолжается вдоль всей длины масляного дренажного канала между корпусом турбонагнетателя и блоком цилиндров двигателя.

В одном из вариантов предложена система, в которой охлаждающая рубашка, расположенная вокруг масляного дренажного канала, присоединена по текучей среде к резервуару хладагента внутри корпуса подшипника для турбонагнетателя.

В одном из вариантов предложена система, в которой охлаждающая рубашка является единственным средством подачи хладагента в турбонагнетатель.

В одном из вариантов предложена система, дополнительно содержащая канал хладагента, присоединенный по текучей среде к резервуару хладагента внутри корпуса подшипника в охлаждающем контуре для V-образного двигателя.

В одном из вариантов предложена система, в которой охлаждающая рубашка коаксиальна масляному дренажному каналу.

Охлаждающая рубашка выполнена с возможностью подачи хладагента в корпус подшипника турбонагнетателя и отведения тепла из горячего масла внутри масляного дренажного канала по мере того, как оно выходит из турбонагнетателя. Таким образом, охлаждающая рубашка масляного дренажного канала также может выполнять подвод хладагента к корпусу подшипника турбонагнетателя, тем самым, устраняя по меньшей мере одну внешнюю магистраль хладагента в турбонагнетатель. В пределах желоба V-образного двигателя, пространство для трубопровода может быть ограничено, вследствие этого, масляный дренажный канал может быть узким, а охлаждение горячего масла в узком масляном дренажном канале снижает вероятность коксования масла, что может давать в результате накопление отложений и ограничение дренажного канала.

Вышеприведенные преимущества и другие преимущества и признаки настоящего описания будут без труда очевидны из последующего подробного описания, когда воспринимаются по отдельности или в связи с прилагаемыми чертежами.

Следует понимать, что сущность полезной модели, приведенная выше, представлена для ознакомления с упрощенной формой подборки концепций, которые дополнительно описаны в подробном описании. Не предполагается идентифицировать ключевые или существенные признаки заявленного предмета полезной модели, объем которой однозначно определен формулой полезной модели, которая сопровождает подробное описание. Более того, заявленный предмет полезной модели не ограничен вариантами осуществления, которые исключают какие-либо недостатки, отмеченные выше или в любой части этого описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает схематичный вид сверху двигателя с центральной компоновкой турбонагнетателей.

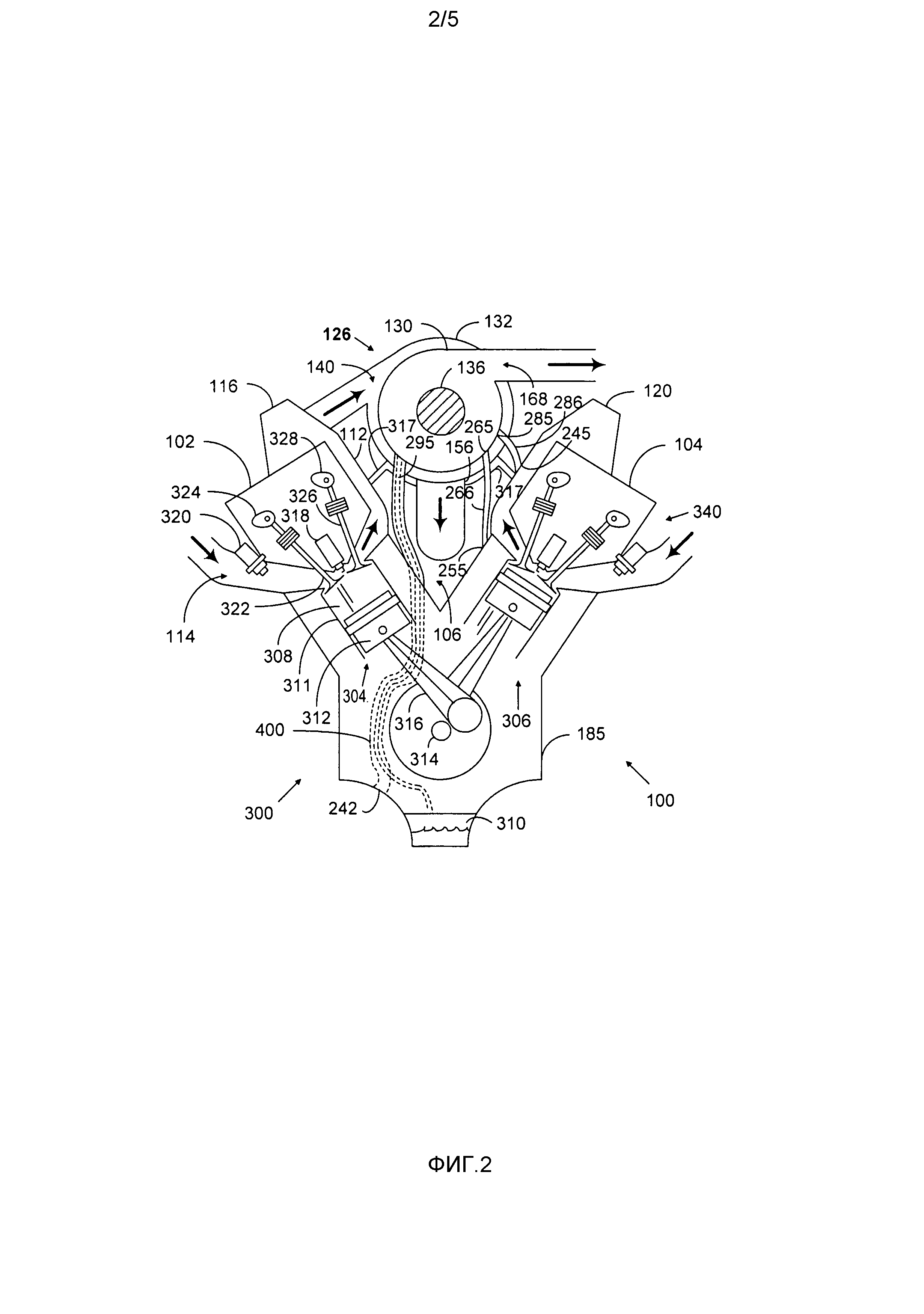

Фиг. 2 показывает схематичные виды сбоку центральной компоновки турбонагнетателей.

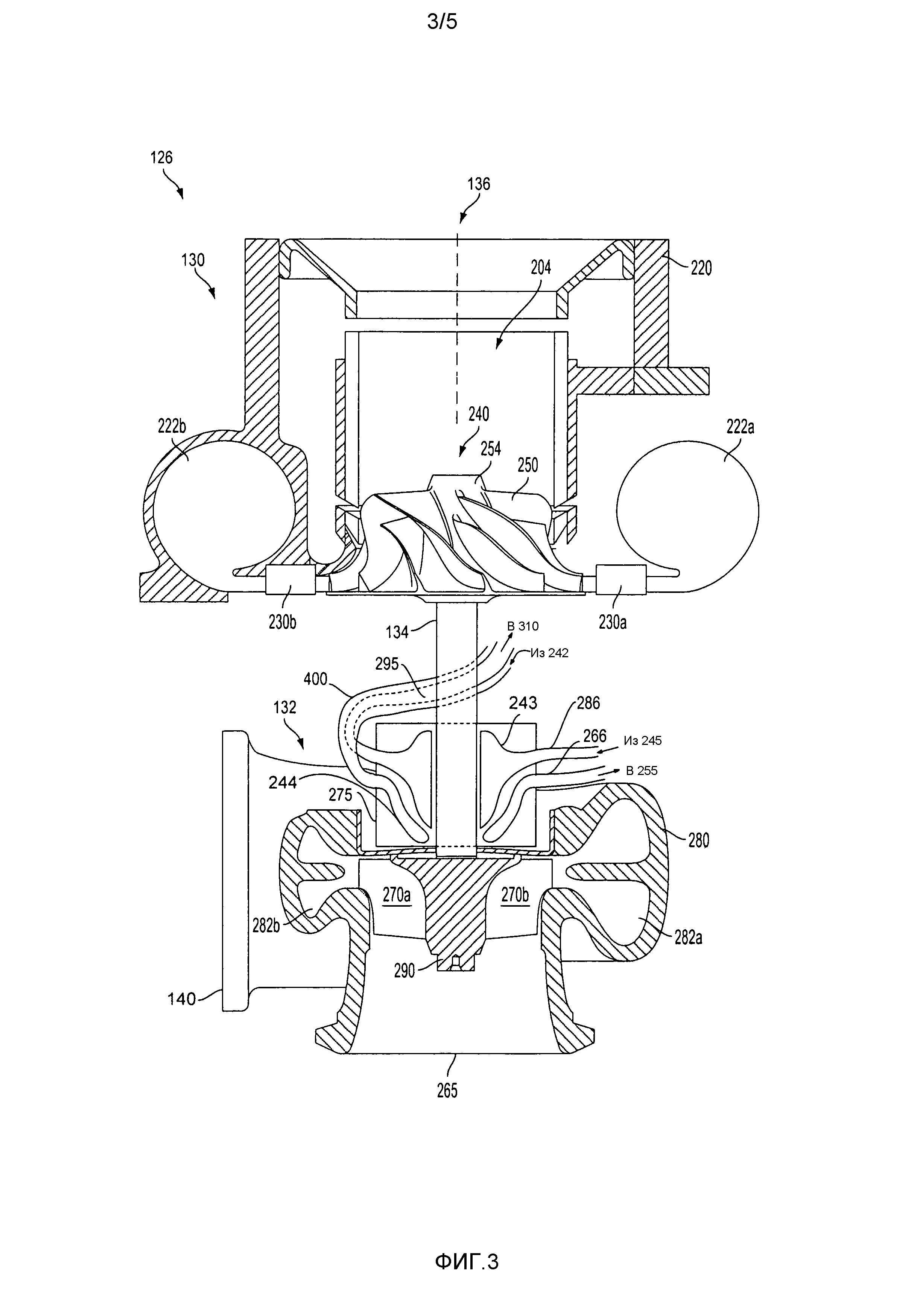

Фиг. 3 показывает вид в разрезе турбонагнетателя, содержащего компрессор и турбину.

Фиг. 4 показывает вид в разрезе охлаждающей рубашки для масляного дренажного канала турбонагнетателя согласно настоящей полезной модели.

Фиг. 5 показывает способ, по которому хладагент и масло протекают через турбонагнетатель.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ПОЛЕЗНОЙ МОДЕЛИ

Настоящее описание детализирует охлаждающую рубашку для масляного дренажного канала турбонагнетателя. Охлаждающая рубашка выполнена с возможностью отведения тепла из масла по мере того, как оно покидает турбонагнетатель. Масло, используемое в турбонагнетателе, действует в качестве смазки и хладагента для быстро вращающихся компонентов. Масло внутри турбонагнетателя подвергается воздействию сильного нагрева вследствие быстрого вращения турбины, приводного вала и крыльчатки компрессора, а также тепла выхлопных газов, используемых для приведения в движение турбины. Этот сильный нагрев может приводить к коксованию смазочного масла, которое оставляет повреждающие отложения в компонентах турбонагнетателя и снижает возможности смазки внутри турбонагнетателя. Предоставление рубашки хладагента для масляного дренажного канала турбонагнетателя частично или во всей своей полноте может ослаблять коксование внутри узкого масляного дренажного канала. Коксование внутри масляного дренажного канала может вызывать ограничения и дополнительное препятствие для смазки турбонагнетателя. Это может быть особенно уместным в турбонагнетателях, установленных в желобе V-образных двигателей, где масляный дренажный канал проходит между выпускными коллекторами в блок цилиндров двигателя, где он осуществляет дренаж в поддон картера. Вследствие этого ограничения по пространству, масляный дренажный канал такого V-образного двигателя может быть небольшим по диаметру и, таким образом, может быть в большей степени восприимчивым к коксованию масла. В дополнение к предотвращению коксования у масляного дренажного канала, окруженный рубашкой хладагента масляный дренажный канал обладает эффектом снижения температуры масла и может увеличивать холодопроизводительность масла, которое подвергается рециркуляции в турбонагнетатель или другие компоненты двигателя. Более того, эта охлаждающая рубашка может быть выполнена с возможностью подавать хладагент в корпус подшипника турбонагнетателя и систему охлаждения блока цилиндров двигателя. Охлаждающая рубашка, в некоторых вариантах осуществления, может продолжаться на длину масляного дренажного канала, тогда как, в других вариантах осуществления, может быть полезным предусматривать охлаждающую рубашку только для сегментов или специфичных областей масляного дренажного канала.

Охлаждение имеет высокое значение, в частности, в случае подшипника на стороне турбины, поскольку значительное количество тепла проводится в вал горячим рабочим колесом турбины. Если не контролируется, этот сильный нагрев может приводить к перегреву смазочного масла и связанному нагарообразованию смазочного масла, оставшегося в подвергаемых воздействию частях подшипников, в результате последующего нагрева вала, который вызван раскаленной турбиной. Нагарообразование смазочного масла может вынуждать подшипники ротора покрываться сажей, которая может вызывать повреждение турбонагнетателя посредством измененного равновесия в компонентах, вращающихся на высоких скоростях вращения, или в накоплении отложений, которое может приводить к износу в металлических компонентах. Дополнительно, если смазочное масло перегрелось, формируя отложения коксования на компонентах турбонагнетателя, меньше смазки имеется в распоряжении для этих компонентов, и больше тепла вырабатывается от повышенного трения, давая в результате дополнительное закоксовывание и повреждение.

Подаваемое под давлением масло, используемое для смазки и охлаждения традиционных турбонагнетателей, оттекает в поддон. Конкретная проблема в турбонагнетателях, установленных в желобе V-образных двигателей, состоит в том, что масляный дренажный канал может быть узким, в то время как он проходит между головками блока цилиндров и выпускными трубопроводами. Узкий канал особенно восприимчив к коксованию масла. Накопление отложений внутри этой дренажной трубки может ограничивать магистраль, дополнительно препятствуя смазке турбонагнетателя.

Далее, с подробным обращением к фигурам, фиг. 1 показывает схематичный вид сверху примерного V-образного двигателя 100 с центральной компоновкой 124 турбонагнетателей, расположенной между рядами 102 и 104 цилиндров двигателя. Фиг. 2 показывает вид двигателя 100 с первого торца 108, например, с переднего торца. На фиг. 1-2, полужирные стрелки указывают направление потока воздуха или выхлопных газов через различные каналы в двигателе 100. Фиг. 3 показывает турбонагнетатель с связанными турбиной и компрессором, которые могли бы быть установлены в желобе V-образного двигателя 100. Фиг. 4 детализирует охлаждающую рубашку для масляного перепускного канала турбонагнетателя согласно настоящей полезной модели.

На фиг. 1, как описано выше, двигатель 100 может быть выполнен так, чтобы цилиндры и поршни были выровнены в двух отдельных плоскостях или «рядах цилиндров», формируя форму «V», когда просматривается вдоль оси коленчатого вала 314 (показанного на фиг. 2). Фиг. 1 показывает блок 185 цилиндров двигателя, вмещающий первый ряд 102 цилиндров на первой стороне двигателя и второй ряд 104 цилиндров на второй стороне двигателя. Ряды цилиндров могут пересекаться, формируя желоб 106 между рядами. Желоб 106 формирует центральное пространство в двигателе между рядами цилиндров, и углубленное от верхней части рядов цилиндров. Более того, двигатель 100 имеет первый торец 108 (например, передний торец) и противоположный, второй торец 110 (например, задний торец) в направлении, параллельном коленчатому валу 314 (показанному на фиг. 2) двигателя 100.

Первый и второй ряды цилиндров каждый включает в себя множество цилиндров с соответствующими выпускными отверстиями 112 и впускными отверстиями 114, расположенными вдоль головок 340 блока цилиндров. Два примерных цилиндра подробно показаны на фиг. 2 и подробнее описаны ниже в материалах настоящего описания. Следует понимать, что, хотя примерный двигатель на фиг. 1 показывает двигатель V-6, ряды цилиндров могут включать в себя любое количество цилиндров. Например, двигатель 100, среди прочего, может быть двигателем V-4, V-8 или V-12. Более того, турбонагнетатель не обязательно должен устанавливаться в V-образном двигателе и мог бы быть включен в рядный двигатель или другие конфигурации двигателя. Дополнительно, фиг. 1 изображает двигатель 100 с двумя турбонагнетателями, одним для каждого ряда цилиндров двигателя, рубашка хладагента для масляного дренажного канала турбонагнетателя согласно настоящей полезной модели применима в вариантах осуществления двигателя с любым количеством турбонагнетателей.

Входные выпускные отверстия 112 цилиндра, расположенные в рядах цилиндров двигателя 100, могут быть расположены по боковым сторонам головок 340 блока цилиндров (показанных на фиг. 2), смежного желобу 106. Выходные впускные отверстия 114 цилиндра могут быть расположены смежно боковым сторонам головок 340 цилиндров, противоположным боковым сторонам, являющимся обращенными к желобу. Таким образом, выхлопные газы, выходящие из цилиндров, могут направляться в турбины, расположенные между рядами блока цилиндров с уменьшенным количеством трубопроводов. В качестве альтернативы, выпускные отверстия цилиндра могут быть расположены прилегающими к боковым сторонам головок блока цилиндров, противоположным к боковым сторонам, являющимся обращенными к желобу, наряду с тем, что впускные отверстия могут быть расположены по боковым сторонам головок блока цилиндров, прилегающим к желобу. Однако, в последнем сценарии, большее количество трубопроводов может требоваться для присоединения выпусков выпускного коллектора к впускам турбин, расположенных между рядами цилиндров двигателя.

Первый ряд 102 цилиндров включает в себя входной выпускной коллектор 116, присоединенный к выпускным отверстиям 112, и выходной впускной коллектор 118, присоединенный к впускным отверстиям 114 в первом ряду цилиндров. Второй ряд 104 цилиндров включает в себя входной выпускной коллектор 120, присоединенный к выпускным отверстиям 112, и выходной впускной коллектор 122, присоединенный к впускным отверстиям 114 во втором ряду цилиндров. Входные выпускные коллекторы могут быть расположены прилегающими к боковым сторонам рядов цилиндров, являющимся обращенными к желобу двигателя. В одном из примеров, выпускные коллекторы могут быть встроены в головки блока цилиндров на рядах цилиндров, где многочисленные впускные отверстия осуществляют подачу в единый трубопровод, формируя коллектор. В еще одном примере, могут использоваться отдельные коллекторы и головки. Более того, выпускные коллекторы могут охлаждаться многообразием способов. Например, коллекторы могут быть с водяным охлаждением.

Выпускные коллекторы могут быть ориентированы с выпусками коллекторов, являющимися обращенными в направлении пространства между рядами цилиндров двигателя. Кроме того, выпуск данного выпускного коллектора может быть прилегающим к торцу данного выпускного коллектора. Например, выпуск 141 выпускного коллектора может быть прилегающим к торцу выпускного коллектора 116 на торце 108 двигателя. Подобным образом, выпуск 151 выпускного коллектора может быть прилегающим к торцу выпускного коллектора 120 на торце 110 двигателя. Кроме того, выпуски первого и второго выпускных коллекторов могут быть прилегающими к противоположным первому и второму торцам, соответственно, двигателя. Например, выпуск выпускного коллектора 116 может быть прилегающим к торцу 108 наряду с тем, что выпуск выпускного коллектора 120 может быть прилегающим к противоположному торцу 110 двигателя 100. Выпуски 141 и 151 выпускного коллектора могут быть непосредственно присоединены к впуску 140 турбины 132 и впуску 152 турбины 144, соответственно, расположенным между рядами цилиндров двигателя.

Центральная компоновка 124 турбонагнетателей включает в себя первый турбонагнетатель 126, расположенный между рядами цилиндров и поверх желоба двигателя 100, прилегающим к первому торцу 108, и второй турбонагнетатель 128, расположенный между рядами цилиндров и поверх желоба двигателя 100 прилегающим к второму торцу 110. Турбонагнетатели 126 и 128 могут быть расположены параллельно, причем, один турбонагнетатель назначен на каждый ряд цилиндров. Например, турбонагнетатель 128 может быть назначен на ряд 104 цилиндров, а турбонагнетатель 126 может быть назначен на ряд 102 цилиндров. Назначение турбонагнетателя на данный ряд цилиндров может включать в себя соединение выпуска компрессора турбонагнетателя с впускным коллектором в данном ряду цилиндров и соединение впуска турбины турбонагнетателя с выпускным коллектором в данном ряду цилиндров. Такая конфигурация может упрощать сеть трубопроводов по сравнению с конфигурацией одиночного турбонагнетателя, в которой одиночный турбонагнетатель назначен на оба ряда цилиндров двигателя. Кроме того, два турбонагнетателя могут быть расположены непосредственно поверх желоба 106, так что есть пространство, образованное между турбонагнетателями и впадиной желоба 106 двигателя.

Первый турбонагнетатель 126 включает в себя компрессор 130 и турбину 132, соединенные валом 134. Вал 134, например, может быть расположен в направлении, параллельном коленчатому валу. Вал 134 поддерживается подшипниками в корпусе 275 подшипника турбонагнетателя. Корпус подшипника содержит в себе резервуар хладагента и масляный резервуар (показанные на фиг. 3). Масляный резервуар питается через масляный канал 286. Масляный канал присоединен по текучей среде к масляному контуру блока цилиндров (не показан). Масло покидает масляный контур внутри блока 185 цилиндров двигателя и поступает в масляный канал 286 на масляном впуске 245, где оно подается в турбонагнетатель 126 и корпус 275 подшипника, чтобы охлаждать и смазывать вращающиеся компоненты. Масло выходит из турбонагнетателя 126 через масляный дренажный канал 295, который находится в сообщении по текучей среде с поддоном 310 картера.

Одиночный корпус подшипника турбонагнетателя и его связанные каналы хладагента и масляные каналы показаны на фиг. 1 для ясности. Однако, следует понимать, что каждый турбонагнетатель в двигателе снабжается маслом и хладагентом, и имеет систему корпусов и резервуаров для охлаждения и смазки подшипников и других подвижных компонентов, и эти элементы по существу подобны в турбонагнетателе 128, но не включены в фиг. 1 для ясности.

Турбонагнетатель также питается хладагентом через охлаждающую рубашку 400, который поступает в блок цилиндров на впуске 242 охлаждающей рубашки. Охлаждающая рубашка 400 согласно настоящей полезной модели охватывает масляный дренажный канал, отводя тепло из горячего масла внутри масляного дренажного канала по мере того, как она протекает противоположно маслу, чтобы охлаждать подшипники, внутри корпуса 275 подшипника. Хладагент выходит из турбонагнетателя через канал 266 хладагента. Канал 266 хладагента присоединен по текучей среде к системе охлаждения двигателя 100 и проникает в блок 185 цилиндров двигателя на выпуске 255 канала хладагента. Охлаждающая рубашка 400 может питаться через насос дополнительной магистралью (не показана), входящей на впуске 242 хладагента.

Одиночный пример каналов хладагента и масляных каналов показан на фиг. 1, однако, охлаждающая рубашка 400 может всего лишь частично охватывать масляный дренажный канал 295 по окружности или в различных областях по длине масляного дренажного канала. Дополнительно, масляный канал 286 и канал 266 хладагента могут проникать в блок 185 цилиндров двигателя в различных ориентациях или разных областях. Более того, выпуск 255 канала хладагента и впуск 245 масляного канала могут быть расположены в противоположном ряду цилиндров двигателя у V-образного двигателя. В еще одном примере, канал 266 хладагента может не проникать в блок 185 цилиндров двигателя, чтобы присоединяться к системе охлаждения для двигателя 100, и может быть частью изолированной системы охлаждения турбонагнетателя.

Компрессор и турбина первого турбонагнетателя 126 могут быть ориентированы, так чтобы впуск 136 компрессора 130 был обращенным к первому торцу 108, а выпуск 138 турбины 132 был обращенным к второму торцу 110.

Второй турбонагнетатель 128 включает в себя компрессор 142 и турбину 144, соединенные валом 146. Вал 146, например, может быть расположен в направлении, параллельном коленчатому валу. Компрессор и турбина второго турбонагнетателя 128 могут быть ориентированы, так чтобы впуск 148 компрессора 142 был обращенным к второму торцу 110, а выпуск 150 турбины 144 был обращенным к выпуску 138 турбины первого турбонагнетателя. Как описано выше, этот турбонагнетатель также содержит в себе корпус подшипника и связанные канал хладагента и масляный канал и дренажный канал, которые не были включены в чертеж для ясности, но по существу подобны показанным в связи с турбонагнетателем 126.

Турбины 132 и 144 могут приводиться в движение выхлопными газами из двигателя, тем самым, приводя в движение компрессоры 130 и 142 посредством соответствующих приводных валов 134 и 146. Компрессоры могут быть выполнены с возможностью сжимать всасываемый воздух, подаваемый в цилиндры, тем самым, обеспечивая наддув для двигателя. Следует принимать во внимание, что альтернативные конфигурации турбонагнетателя могут использоваться в других примерах. Например, центральная компоновка турбонагнетателей может включать в себя одиночный компрессор, присоединенный валами к двум центрально расположенным турбинам с выпусками турбин, являющимися обращенными друг к другу, между рядами цилиндров двигателя 100.

Кроме того, расположение компонентов турбонагнетателей, расположенных между рядами цилиндров двигателя, может зависеть от расположения конфигурации двигателя и различных положений компонентов двигателя. В одном из примеров, первый и второй турбонагнетатели могут быть расположены на одном и том же расстоянии и вдоль одних и тех же осей, параллельных коленчатому валу, поверх желоба двигателя. В еще одном примере, первый турбонагнетатель, либо один или более его компонентов, могут быть расположены на первом расстоянии над желобом, а второй турбонагнетатель, либо один или более его компонентов, могут быть расположены на втором расстоянии, отличном от первого расстояния, над желобом двигателя.

В некоторых примерах, могут быть предусмотрены один или более перепускных каналов компрессора и/или перепускных клапанов компрессора. Как показано на фиг. 1, первые перепускной канал 137 компрессора и перепускной клапан 139 компрессора могут быть предусмотрены для предоставления всасываемому воздуху возможности обходить компрессор 130. Подобным образом, вторые перепускной канал 127 компрессора и перепускной клапан 129 компрессора могут быть предусмотрены для предоставления всасываемому воздуху возможности обходить компрессор 142. Таким образом, количество воздуха, протекающего через компрессоры 130 и 142, может регулироваться по отдельности посредством изменения количества перепускного воздуха через клапаны 139 и 129, соответственно. В других примерах, одиночные перепускной канал компрессора и связанный перепускной клапан (например, помпажный клапан), могут быть предусмотрены, чтобы давать всасываемому воздуху возможность обходить оба компрессора через общий перепускной канал. Положение перепускных клапанов 139 и 129 может регулироваться по отдельности посредством системы 180 управления, чтобы изменять расход всасываемого воздуха через каналы, присоединенные к впускам компрессоров 130 и 142, соответственно.

Более того, могут быть предусмотрены перепускные каналы турбины с приводом от системы выхлопа и/или перепускные клапаны турбины. Такие перепускные клапаны турбины будут описаны в материалах настоящего описания в качестве клапанов регулятора давления наддува, так чтобы они могли легко отличаться от перепускных клапанов компрессора, описанных выше. Как показано на фиг. 1, первый клапан 123 регулятора давления наддува может быть предусмотрен вдоль перепускного канала 121 турбины для предоставления выхлопным газам возможности обходить турбину 132. Подобным образом, второй клапан 133 регулятора давления наддува может быть предусмотрен вдоль перепускного канала 131 турбины для предоставления выхлопным газам возможности обходить турбину 144. Таким образом, количество выхлопных газов, протекающих через турбины 132 и 144, может регулироваться по отдельности посредством системы 180 управления, чтобы изменять количество выхлопных газов, протекающих через клапаны 123 и 133 регулятора давления наддува соответственно.

В некоторых примерах, турбины могут быть турбинами с изменяемой геометрией, выполненными с возможностью регулировать геометрию (например, площадь потока или угол сопла индуктора турбины) турбины на основании условий работы транспортного средства. Таким образом, наддув может выдаваться в двигатель на протяжении широкого диапазона условий работы (например, скоростей вращения, нагрузок двигателя, и т.д.), повышая рабочие характеристики транспортного средства. Турбина с изменяемой геометрией может включать в себя привод (например, мембранный привод, электрический сервопривод), выполненный с возможностью регулировать геометрию турбины. Пригодные турбины с изменяемой геометрией включают в себя турбину с регулируемыми лопастями и турбину с регулируемым соплом. Если используется турбина с изменяемой геометрией, клапаны регулятора давления наддува и перепускные трубопроводы могут не быть включены в двигатель 100, или наоборот, в некоторых примерах. Однако, в других примерах, может использоваться турбина с неизменной геометрией. Когда используется турбина с неизменной геометрией, клапаны регулятора давления наддува, выполненные с возможностью регулировать скорость работы турбонагнетателя посредством перепускного трубопровода турбины, присоединенного выше по потоку и ниже по потоку от турбины, также могут быть включены в систему турбонагнетателя. Однако, в других примерах, как регулятор давления наддува, так и турбина с изменяемой геометрией могут быть включены в систему турбонагнетателя. Однако, в других примерах, только регулятор давления наддува или турбина с изменяемой геометрией могут быть включены в систему турбонагнетателя, и может использоваться компрессор с неизменной или изменяемой геометрией. Следует принимать во внимание, что система турбонагнетателя может приводиться в работу, чтобы давать меняющиеся уровни наддува в различных условиях работы. Например, геометрия турбины и/или выхлопные газы, выдаваемые в турбину, могут регулироваться для изменения величины наддува, обеспечиваемого системой турбонагнетателя.

Промежуточный канал 154, например, общий трубопровод, может соединять вместе обращенные к центру выпуски 138 и 150 турбин первого и второго турбонагнетателей. Поскольку выпуски турбин могут быть обращенными друг к другу в центральной части двигателя между рядами цилиндров, соединение выпусков турбин таким образом может уменьшать количество трубопроводов, требуемых для направления выхлопных газов из двигателя. Промежуточный канал 154 может включать в себя соединение 156. Соединение 156 может быть любым типом соединения, которое объединяет выхлопные газы из выпусков турбин в общий трубопровод и направляет выхлопные газы из турбин вдоль по желобу двигателя. Например, соединение 156 может включать в себя T-образное соединение или подобный тип системы труб.

Выхлопные газы из турбин могут направляться через соединение 156 ниже по потоку в направлении желоба 106 через общий выпускной трубопровод 158. Трубопровод 158 может быть расположен ниже турбонагнетателей в пределах желоба двигателя и может проходить под одним из турбонагнетателей, чтобы выходить из двигателя. Например, трубопровод 158 может проходить под турбонагнетателем 128 для выхода из двигателя на торце 110. Как только выпускной трубопровод 158 выходит из двигателя, он может соединяться, например, с системой последующей очистки выхлопных газов или выхлопной трубой транспортного средства.

Воздух может поступать в двигатель через трубопровод 160, расположенный на торце 108 двигателя 100. Например, воздух может поступать в трубопровод 160 после прохождения через воздушный фильтр. Трубопровод 160 может включать в себя точку 162 разветвления, которая разделяет трубопровод 160 на первое ответвление 164, присоединенное к впуску 136 компрессора 130, и второе ответвление 166, присоединенное к впуску 148 компрессора 142. Таким образом, воздух может направляться во впуски обоих компрессоров 130 и 142. Поскольку впуски компрессоров могут быть обращенными к противоположным торцам двигателя, трубопровод 160 может включать в себя систему трубопроводов, расположенную поверх верхней поверхности двигателя. Например, ответвление 166 трубопровода у трубопровода 160 может быть расположено поверх ряда 102 цилиндров, чтобы подавать воздух на впуск 148 компрессора 142. В качестве альтернативы, расположение ответвлений 164 и 166 впускного трубопровода 160 может зависеть от конфигурации двигателя 100. Например, трубопроводы 164 и 166 ответвления могут быть расположены выше, ниже и/или вокруг различных компонентов двигателя до присоединения к соответствующим впускам 136 и 148 компрессоров.

Выпуски 168 и 172 компрессоров у компрессоров 130 и 142, соответственно, могут быть обращенными к общему ряду цилиндров двигателя. Например, фиг. 1 показывает выпуски 168 и 172 компрессоров, являющиеся обращенными к ряду 104 цилиндров. В еще одном примере, выпуски компрессоров оба могут быть обращенными к ряду 102 цилиндров. Таким образом, выпуски 168 и 172 компрессоров 130 и 142 могут быть присоединены к общему трубопроводу или каналу 170. Трубопровод 170 может быть расположен выше ряда цилиндров двигателя, в направлении которого являются обращенными выпуски компрессоров. Например, когда выпуски компрессоров оба являются обращенными к ряду 104 цилиндров, как показано на фиг. 1, трубопровод 170 может быть расположен поверх ряда 104 цилиндров. Более того, общий трубопровод 170 может быть расположен и/или проводиться выше выпускного коллектора 120. В других примерах, расположение трубопровода 170 может зависеть от конкретной конфигурации двигателя. Например, трубопровод 170 может быть расположен под выпускным коллектором 120.

Сжатый воздух, выходящий из компрессоров через трубопровод 170 может разделяться на первый трубопровод 175 ответвления и второй трубопровод 177 ответвления в точке 174 разветвления. Точка разветвления может быть расположена прилегающей к торцу двигателя выше ряда цилиндров двигателя, например, прилегающей к торцу 110 и выше ряда 104 цилиндров двигателя. Первый и второй трубопроводы 175 и 177 ответвления могут быть присоединены к первому и второму впускным коллекторам 118 и 122, соответственно. Таким образом, сжатый воздух из выпусков компрессора может подаваться в оба впускных коллектора на противоположных рядах цилиндров двигателя 100. Поскольку общий выпускной трубопровод 170 компрессора может быть расположен поверх общего ряда цилиндров двигателя, трубопровод 175 ответвления может быть расположен вокруг и/или выше различных компонентов двигателя, чтобы соединяться с впускным коллектором 118. В еще одном примере, место 174 соединения может быть расположено вдоль трубопровода 170 между соединениями с выпусками компрессора. В этом случае, трубопроводы 175 и 177 ответвления могут быть расположены и/или направляться поверх и/или вокруг различных компонентов двигателя, чтобы соединяться с соответствующими впускными коллекторами.

Система 180 управления показана принимающей информацию с множества датчиков 184 и отправляющей сигналы управления на множество исполнительных механизмов 186. В качестве одного из примеров, датчики 184 могут включать в себя датчики массового расхода воздуха (MAF), датчики температуры и различные другие датчики, присоединенные к двигателю и/или компонентам выпуска. Другие датчики, такие как датчики давления и температуры, могут быть присоединены к различным местоположениям в транспортном средстве. В качестве еще одного примера, исполнительные механизмы могут включать в себя топливные форсунки, например, топливные форсунки 320, приводы клапанов, приводы регулятора давления наддува и перепускных клапанов, и различные другие. Система 180 управления может включать в себя контроллер 182. Контроллер может принимать входные данные с различных датчиков, обрабатывать входные данные и приводить в действие приводы в ответ на обработанные входные данные, на основании команд или управляющей программы, запрограммированных или закодированных в нем, соответствующих одной или более процедур. В одном из примеров, контроллер может быть микрокомпьютером, включающим в себя микропроцессорный блок, порты ввода/вывода, электронный запоминающий носитель для хранения выполняемых программ и калибровочных значений, оперативное запоминающее устройство, энергонезависимую память и шину данных.

Примерный турбонагнетатель 126 подробно показан на фиг. 2. Цилиндры 304 и 306, показанные на фиг. 2, среди других цилиндров двигателя, могут быть идентичны в некоторых примерах и могут включать в себя идентичные компоненты. По существу, цилиндр 304 будет описан подробнее. Дополнительно, турбонагнетатель 128 не будет пояснен на фиг. 2, но следует понимать, что должен быть по существу идентичным.

Со ссылкой на фиг. 2, цилиндр 304 включает в себя камеру 308 сгорания, определенную стенками 311 камеры сгорания. Поршень 312 подвижно расположен в пределах камеры 308 сгорания и присоединен к коленчатому валу 314 через плечи 316 кривошипа. Ниже коленчатого вала 314 находится поддон 310 картера, который выполнен с возможностью собирать масло по мере того, как оно оттекает из двигателя 100, где оно служит для смазки и охлаждения элементов двигателя 100, в том числе, коленчатого вала 314. Цилиндр 304 может включать в себя свечу 318 зажигания для подачи искры зажигания в камеру 308 сгорания. Однако, в некоторых примерах, свеча 318 зажигания может быть не включена в состав, например, в тех случаях когда двигатель 100 выполнен с возможностью обеспечивать сгорание посредством воспламенения от сжатия. Камера 308 сгорания может включать в себя топливную форсунку 320, которая, в этом примере, выполнена в виде топливной форсунки впрыска во впускной канал. Однако, в других примерах, топливная форсунка 320 может быть выполнена в виде форсунки непосредственного впрыска в цилиндр.

Цилиндр 304 дополнительно может включать в себя по меньшей мере один впускной клапан 322, приводимый в действие посредством привода 324 впускного клапана, и по меньшей мере один выпускной клапан 326, приводимый в действие посредством привода 328 выпускного клапана. Цилиндр 304 может включать в себя два или более впускных клапанов и/или два или более выпускных клапанов наряду с связанными приводами клапанов. В этом конкретном примере, приводы 324 и 328 выполнены в виде кулачковых приводов, однако, в других примерах, могут использоваться электромагнитные приводы клапанов (EVA). Привод 324 впускного клапана может приводиться в действие для открывания и закрывания впускного клапана 322, чтобы впускать всасываемый воздух в камеру 308 сгорания через впускное отверстие 114, сообщающееся с впускным коллектором 118 (показанным на фиг. 1). Подобным образом, привод 328 выпускного клапана может приводиться в действие для открывания и закрывания выпускного клапана 326, чтобы выпускать продукты сгорания из камеры 308 сгорания в выпускное отверстие 112, а затем, в выпускной коллектор 116. Таким образом, всасываемый воздух может подаваться в камеру 308 сгорания через впускное отверстие 114, и продукты сгорания могут выпускаться из камеры 308 сгорания через выпускной канал 112.

Выхлопные газы из блока 102 цилиндров двигателя поступают через выпускной коллектор 116 на впуск 140 турбины, где они поступают в турбину 132, чтобы приводить в движение турбонагнетатель 126, поддерживаемый основанием 317 турбонагнетателя. Турбина 132 присоединена к компрессору 130 через вал 134 (показанный на фиг. 1), чтобы обеспечивать вращение, подходящее для сжатия воздуха. Воздух поступает в компрессор 130 на впуске 136 компрессора.

Масло, используемое по всему турбонагнетателю 126 для смазки и охлаждения компонентов турбонагнетателя, в том числе, турбины и корпуса подшипника (показанных на фиг. 3) отводится из турбонагнетателя 126 в поддон 310 картера через масляный дренажный канал 295. Масляный дренажный канал 295 выходит из турбонагнетателя 126 и проникает в желоб 106 V-образного двигателя, затем, вьется через блок цилиндров, чтобы достигать поддона 310 картера. Масляный дренажный канал 295 обходит систему каналов, в том числе соединение 156, которое соединяет турбонагнетатель 126 и турбонагнетатель 128 (показанные на фиг. 1). Вследствие тесного пространства, пригодного для масляного дренажного канала 295, дренажному трубопроводу может быть необходимо иметь узкий диаметр. Высокие температуры в турбонагнетателе, обсужденном выше, создают горячее масло, которое подвержено коксованию. Коксование в масляном дренажном канале узкого диаметра может приводить к ограничению потока масла и торможению смазки и охлаждения внутри турбонагнетателей 126 и 128. Настоящее описание предусматривает охлаждающую рубашку 400 вокруг масляного дренажного канала 295, который дополнительно детализирован на фиг. 4. Охлаждающая рубашка 400 осуществляет циркуляцию хладагента, которая может отводить тепло из горячего масла внутри масляного дренажного канала 295 и уменьшает вероятность коксования масла, а также давая в результате более низкие температуры масла в поддоне 310 картера. Это более холодное масло может возвращаться в турбонагнетатели 126 и 128 и другие компоненты двигателя 100 с большими производительностями смазки и охлаждения.

Возможны изменения в тракте масляного дренажного канала 295 и охлаждающей рубашки 400. В зависимости от пространственных ограничений конкретного блока цилиндра двигателя или потребностей конкретного двигателя, прокладка маршрута масляного дренажного канала 295, охлаждающей рубашки 400, масляного канала 286 и канала 266 хладагента может быть разной. Выпуск 255 канала хладагента может входить в блок 185 цилиндров двигателя в многих областях или в головке блока цилиндров, или, в альтернативном варианте осуществления, быть изолированным от блока 185 цилиндров двигателя в качестве части замкнутой системы охлаждения турбонагнетателя. Подобным образом, масляный канал 286 может подводиться через масляный впуск 245, который может быть расположен в различных положениях на всем протяжении блока цилиндров двигателя. Дополнительно, каналы не обязаны осуществлять поток через или в специфичный ряд цилиндров двигателя, как изображено на фиг. 2, но могут отличаться по своей ориентации, чтобы удовлетворять потребности отличающихся конфигураций двигателя, коллекторов или турбонагнетателя.

Следует понимать, что цилиндр 306 или другие цилиндры двигателя 100 могут включать в себя одинаковые или подобные компоненты цилиндра 304 как описано выше. Более того, следует понимать, что ряды 102 и 104 могут включать в себя любое количество цилиндров, например, 4, 8 или 12 цилиндров.

Фиг. 3 показывает вид в разрезе примерного варианта осуществления турбонагнетателя 126. Понятно, что турбонагнетатель 126, показанный на фиг. 1, может быть по существу таким же, возможно отличающимся по ориентации. К тому же, двигатель может содержать в себе одиночный турбонагнетатель. Турбина 132 преобразует энергию выхлопных газов в энергию вращения для вращения приводного вала 134, присоединенного к крыльчатке 240. Выхлопные газы из выпускного коллектора 116 поступают в корпус 280 турбины через впуск 140 турбины. Выхлопные газы протекают через спиральный канал, указанный посредством 282a и 282b. Поток выхлопных газов через турбину 132 вырабатывает силу на лопатке 270, присоединенной к ступице 290, заставляющую вращаться лопатку 270, ступицу 290 и приводной вал 134. Приводной вал 134 поддерживается подшипниками в корпусе 275 подшипника. Эти подшипники могут быть втулочными или шариковыми подшипниками. Две лопатки, 270a и 270b, показаны для турбины 132, но специалистам в данной области техники следует понимать, что большее количество лопаток может присутствовать в турбине 132. Смазочное масло подается в корпус 275 подшипника, на лопатку 270 и другие подвижные части в турбонагнетателе 126 через масляный канал 286, который питает масляный резервуар 243, видимый здесь в качестве двух долей единого резервуара, окружающего приводной вал 134. Масло покидает турбонагнетатель 126 через масляный дренажный канал 295, показанный подробнее на фиг. 4.

Компоненты внутри корпуса подшипника турбонагнетателя также охлаждаются хладагентом, который поступает в корпус 275 подшипника турбонагнетателя через охлаждающую рубашку 400, втекая в резервуар 244 хладагента. Резервуар 244 хладагента виден на виде в разрезе в качестве двух долей резервуара, который окружает приводной вал 134. Хладагент покидает резервуар 244 хладагента через канал 266 хладагента, который осуществляет поток в направлении выпуска 255 канала хладагента, где он поступает в блок 185 цилиндров двигателя, чтобы подводить хладагент к компонентам внутри двигателя 100.

Компрессор 130 включает в себя крыльчатку 240, диффузор 230, компрессорную камеру 222, активную обработку 210 кожуха и кожух 220. Вращение крыльчатки 240 втягивает газ в компрессор 130. В качестве неограничивающих примеров, газ может включать в себя воздух, втягиваемый из канала наружного воздуха, выхлопные газы (такие как при использовании EGR большого контура), газообразное топливо (такое как при использовании впрыска топлива во впускной канал) и их комбинации. Газ протекает из впуска 136 компрессора и ускоряется крыльчаткой 240 благодаря диффузору 230 в компрессорную камеру 222. Диффузор 230 и компрессорная камера 222 замедляют газ, вызывая повышение давления в компрессорной камере 222. Газ под давлением может протекать из компрессорной камеры 222 во впускные коллекторы 122 и 118.

Крыльчатка 240 включает в себя ступицу 254 и лопатку 250. Следует понимать, что лопатка 250 может иметь многообразие конфигураций, в том числе, многообразия формы или количества ребер. Крыльчатка 240 включает в себя ось вращения, выровненную с осью вращения приводного вала 134 и ступицы 290 турбины. Ось вращения по существу параллельна с потоком газа на впуске компрессора и по существу перпендикулярна потоку газа на диффузоре.

Кожух 220 включает в себя впуск 138 компрессора, впускной канал 204. Впускной канал 204 может быть по существу цилиндрическим.

Далее, со ссылкой на фиг. 4, изображен предпочтительный вариант осуществления охлаждающей рубашки для турбонагнетателя (показанного на фиг. 3). Аналогичные номера ссылок используются на фиг. 4, как на фиг. 1-3. Фиг. 4 показывает корпус 275 подшипника вблизи от масляного дренажного канала 295, который проникает в желоб 106 V-образного двигателя. Масляный дренажный канал 295 включает в себя впуск в сообщении по текучей среде с корпусом 275 подшипника турбонагнетателя (подробнее показанным на фиг. 3) и выпуск в сообщении по текучей среде с поддоном 310 картера (показанным на фиг. 1 и 2). В этом примере, масляный дренажный канал расположен между выпускными трубопроводами выпускных коллекторов 116 и 120. Масляный дренажный канал 295 может иметь узкий диаметр, чтобы укладываться в пределах пространства, имеющегося в распоряжении в желобе 106 в середине рядов 102 и 104 цилиндров двигателя. По этой причине, перегрев масла внутри масляного дренажного канала 295 может приводить к коксованию и накоплению отложений, которые могут ограничивать масляный дренажный канал 295 и препятствовать смазке и масляному охлаждению внутри турбонагнетателя.

Охлаждающая рубашка 400 расположена вокруг масляного дренажного канала 295 для охлаждения масла внутри масляного дренажного канала 295. Охлаждающая рубашка 400 может быть коаксиальна масляному дренажному каналу 295 и может продолжаться по всей длине масляного дренажного канала. В альтернативном варианте осуществления, охлаждающая рубашка может быть ограничена секцией масляного дренажного канала и не продолжаться по всей длине масляного дренажного канала. Более того, охлаждающая рубашка может не охватывать по окружности масляный дренажный канал и может быть частично расположена вокруг масляного дренажного канала.

Охлаждающая рубашка 400 выполнена с возможностью переноса основанного на воде или другого типа хладагента, который может отводить и рассеивать тепло из масла в масляном дренажном канале 295. Охлаждающая рубашка может быть выполнена с возможностью охлаждения температуры масла у масла в пределах масляного дренажного канала до ниже пороговой температуры, при которой происходит коксование масла. Направление потока хладагента внутри охлаждающей рубашки может быть противоположным направлению потока масла внутри масляного дренажного канала, как показано на фиг. 4. Охлаждающая рубашка может поставлять хладагент для корпуса подшипника для турбонагнетателя и, более того, может быть единственной магистралью текучей среды, выдающей хладагент в корпус подшипника для турбонагнетателя. Охлаждающая рубашка может осуществлять циркуляцию хладагента в охлаждающем контуре двигателя 100 и, в качестве альтернативы, может быть замкнутой системой, обслуживающей только турбонагнетатель 126 или оба турбонагнетателя 128 и 126.

Со ссылкой на фиг. 5, показан способ, посредством которого хладагент и масло протекают через турбонагнетатель для охлаждения и смазки компонентов внутри турбонагнетателя и дополнительных элементов по всему двигателю. Способ 500 начинается с запуска двигателя и переходит на этап 502, на котором масло подается в турбонагнетатель. Масло подается в турбонагнетатель через масляный канал 286, который присоединен по текучей среде к масляному контуру двигателя. Масло используется для охлаждения и смазки вращающихся компонентов турбонагнетателя, такого как турбонагнетатель 126, описанный выше. Масло отводится из турбонагнетателя 126 в блок 185 цилиндров двигателя через масляный дренажный канал 295 на этапе 504. В то время как масло отводится от турбонагнетателя, хладагент направляется из двигателя 100, содержащего в себе турбонагнетатель 126, в охлаждающую рубашку 400, расположенную периферически вокруг масляного дренажного канала 295, на этапе 506. На этапе 508, охлаждающая рубашка 400 обеспечивает хладагент в турбонагнетатель 126. На этапе 510, хладагент, подаваемый в турбонагнетатель 126, используется для охлаждения подшипников турбонагнетателя в корпусе 275 подшипника. Хладагент направляется из корпуса 275 подшипника турбонагнетателя в подводящий канал хладагента для двигателя через канал 266 хладагента на этапе 512.

Способ 500 выдачи хладагента и масла в турбонагнетатель повторяется на всем протяжении работы двигателя 100. Более того, следует понимать, что, хотя описаны последовательно, этапы способа 500 могут происходить одновременно на всем протяжении работы двигателя. Дополнительно, способ 500 был описан в терминах турбонагнетателя 126, но также применяется к работе турбонагнетателя 128 или любого дополнительного. Дополнительно, охлаждающая рубашка 400, как описанная в способе 500, расположена периферически вокруг масляного дренажного канала 295. Масляная рубашка согласно настоящей полезной модели может допускать многообразие конфигураций в отношении масляного дренажного канала, чтобы она была выполнена с возможностью отведения тепла из горячего масла внутри масляного дренажного канала, и может включать в себя расположение частично вокруг масляного дренажного канала или, в качестве альтернативы, охватывание масляного дренажного канала в ограниченной области, а не по всей его длине.

Настоящая полезная модель описывает систему, включающую в себя турбонагнетатель, содержащий корпус подшипника турбонагнетателя, поддерживающий приводной вал турбонагнетателя; масляный дренажный канал, включающий в себя впуск в сообщении по текучей среде с корпусом подшипника турбонагнетателя и выпуск в сообщении по текучей среде с поддоном картера; и охлаждающую рубашку, охватывающую масляный дренажный канал. Способ направления хладагента через охлаждающую рубашку и отведения масла через масляный дренажный канал предоставляет хладагенту возможность отводить тепло из масла внутри масляного дренажного канала и уменьшать коксование горячего масла. Охлаждающая рубашка обладает преимуществом охлаждения масла, отводимого из турбонагнетателя, уменьшая вероятность коксования внутри масляного дренажного канала, но также понижая температуру масла внутри поддона картера. Охлаждающая рубашка может быть полезна в отведении тепла из масла по мере того, как оно отводится из турбонагнетателя, но также может быть выполнена, чтобы выдавать хладагент в турбонагнетатель, а кроме того, встраиваться в более широкий охлаждающий контур двигателя. Охлаждающая рубашка может допускать многообразие конструкций снаружи масляного дренажного канала и может продолжаться на длину масляного дренажного канала или может быть ограничена секцией масляного дренажного канала.

Следует принимать во внимание, что конфигурации и способы, раскрытые в материалах настоящего описания, являются примерными по сути, и что эти специфичные варианты осуществления не должны рассматриваться в ограничительном смысле, так как возможны многочисленные варианты. Например, вышеприведенная технология может быть применена к типам двигателя V6, I-4, I-6, V-12, оппозитному 4-цилиндровому и другим типам двигателя. Предмет настоящего описания включает в себя все новейшие и неочевидные комбинации и подкомбинации различных систем и конфигураций, и другие признаки, функции и/или свойства, раскрытые в материалах настоящего описания.

Последующая формула полезной модели подробно указывает некоторые комбинации и подкомбинации, рассматриваемые в качестве новейших и неочевидных. Эти пункты формулы полезной модели могут указывать ссылкой на элемент в единственном числе либо «первый» элемент или его эквивалент. Следует понимать, что такие пункты формулы полезной модели включают в себя объединение одного или более таких элементов, не требуя и не исключая двух или более таких элементов. Другие комбинации и подкомбинации раскрытых признаков, функций, элементов и/или свойств могут быть заявлены формулой полезной модели посредством изменения настоящей формулы полезной модели или представления новой формулы полезной модели в этой или родственной заявке. Такая формула полезной модели, более широкая, более узкая, равная или отличная по объему по отношению к исходной формуле полезной модели, также рассматривается в качестве включенной в предмет полезной модели настоящего раскрытия.

Реферат

1. Система с турбонагнетателем, содержащая:корпус подшипника турбонагнетателя, поддерживающий приводной вал турбонагнетателя;масляный дренажный канал, содержащий впуск в сообщении по текучей среде с корпусом подшипника турбонагнетателя и выпуск в сообщении по текучей среде с поддоном картера; иохлаждающую рубашку, охватывающую масляный дренажный канал.2. Система по п. 1, в которой турбонагнетатель расположен в желобе между первым рядом цилиндров двигателя и вторым рядом цилиндров двигателя для двигателя, присоединенного к турбонагнетателю, при этом поддон картера расположен в блоке цилиндров двигателя.3. Система по п. 2, в которой масляный дренажный канал расположен между выпускными трубопроводами первого ряда цилиндров двигателя и второго ряда цилиндров двигателя.4. Система по п. 1, в которой охлаждающая рубашка находится в сообщении по текучей среде с охлаждающим контуром двигателя через блок цилиндров двигателя, при этом масляный дренажный канал находится в сообщении по текучей среде с масляным контуром блока цилиндров двигателя.5. Система по п. 3, в которой охлаждающая рубашка охватывает масляный дренажный канал в ограниченной области масляного дренажного канала, при этом по меньшей мере сегменты охлаждающей рубашки расположены смежно каждому из выпускных трубопроводов, причем выпускные трубопроводы являются первым и вторым выпускными коллекторами первого ряда цилиндров и второго ряда цилиндров двигателя.6. Система для турбонагнетателя, содержащая:впуск подаваемого под давлением масла, обеспечивающий масло в турбонагнетатель;масляный дренажный канал для отведения масла из турбонагнетателя;охла

Комментарии