Способ изготовления детали из композитного материала посредством самораспространяющегося высокотемпературного синтеза - RU2696955C2

Код документа: RU2696955C2

Чертежи

Описание

Уровень техники

Изобретение относится к способам изготовления деталей из композитного материала с керамической матрицей и к деталям, которые могут быть получены такими способами.

Известно, что волокна на основе карбида кремния SiC, покрытого промежуточной фазой типа пиролитического углерода (PyC), защищают от окисления посредством самозалечивающейся карбидной матрицы, которая также выполняет функцию переноса механической нагрузки. Предел упругости некоторых из данных материалов может быть относительно мал, например, составляя порядка 60 мегапаскалей (МПа). Вне предела упругости в матрице может образовываться сеть трещин, что может приводить к окислению промежуточной фазы и волокон. Самозалечивающаяся природа таких материалов, в основе которой лежит образование стекол путем окисления карбидных фаз в системах SiBC, позволяет им функционировать при их повреждении. Тем не менее, синтез карбидных фаз, которые могут быть окислены при низкой температуре, может быть затруднительным. Следовательно, некоторые такие материалы могут обнаруживать хрупкость при около 450°C в результате неблагоприятного компромисса между скоростью окисления структурного армирования (образованного волокнами и промежуточной фазой PyC) и скоростью образования залечивающих стекол. Это может ограничивать эксплуатационные характеристики таких материалов и, следовательно, диапазон областей приложения, в которых их можно использовать.

Известно также, что композитные материалы с керамической матрицей изготавливают, используя способы на основе инфильтрации расплава. Данные способы базируются на принципе синтеза материала, обладающего высоким пределом упругости и высокой теплопроводностью. Материал может включать в себя промежуточную фазу BN (или легированного кремнием BN), покрытую карбидной фазой типа SiC и/или фазой Si3N4, причем данные фазы получены с использованием газовой технологии. Матрицу получают введением керамических и/или углеродных наполнителей в волокнистую заготовку, а затем пропиткой расплавленным сплавом на основе кремния, причем реакция происходит при минимальной температуре 1420°C. Такой способ может требовать использования волокон, которые стабильны при высокой температуре, таких как волокна, поставляемые под наименованием ʺHi Nicalon Sʺ японским производителем NGS. Точнее, можно провести различие между способом на основе инфильтрации расплава, в котором вводимый наполнитель представляет собой только SiC, и способом на основе сопровождающейся химической реакцией инфильтрации расплава, в котором вводят смесь наполнителей, содержащих углерод, для того, чтобы вызвать сопровождающуюся химической реакцией пропитку сплавом кремния в результате следующей реакции:

Si+C → SiC

Помимо промежуточной фазы BN, которая может давать стекло B2O3, материалы, полученные инфильтрацией расплава, могут иметь самовозаживляющуюся систему в количестве, которое является недостаточным для функционирования в растрескавшемся домене. Кроме того, такие материалы могут также представлять эксплуатационное ограничение в нерастрескавшемся домене в случае деталей, которые подвергаются сложному сочетанию нагрузок на протяжении относительно долгого времени. Более того, защита от окисления, обеспечиваемая промежуточной фазой BN, может гарантироваться вплоть до примерно 800°C, поскольку в данном температурном диапазоне скорость окисления BN остается низкой. Выше данной температуры окисление BN в B2O3 может начинать становиться значительным, что может вести к значительному уменьшению срока службы материала.

Более того, материалы, полученные инфильтрацией расплава, также могут быть чувствительны к явлению влажной коррозии.

Кроме того, материалы, изготовленные способами на основе инфильтрации расплава или способами на основе сопровождающейся химической реакцией инфильтрации расплава, могут иметь ограничения, обусловленные остаточным свободным кремнием, присутствующим в матрице. Это может вести к ограничению в отношении температуры использования соответствующих деталей до около 1300°C.

Известно также, что керамические матрицы изготавливают химической инфильтрацией пара (CVI). Такие способы могут иметь недостаток в том, что их осуществление относительно длительно по времени и дорогостояще. Подобно этому способы уплотнения посредством циклов пропитки полимером и его пиролиза для формирования матрицы, уплотняющей волокнистую структуру, могут требовать проведения множества циклов пропитки и пиролиза, чтобы получить удовлетворительную пористость. Проведение множества циклов увеличивает длительность и стоимость применяемого способа.

Следовательно, существует потребность в способах, доступных для изготовления деталей из композитного материала, которые могут быть осуществлены быстро и без больших затрат, и, в частности, в которых для формирования матрицы ограничено какое-либо обращение к использованию способа химической инфильтрации пара.

Также существует потребность в получении композитных материалов с керамической матрицей, в которых матрица имеет низкое содержание остаточного свободного кремния, причем температура использования таких материалов, таким образом, не ограничена 1300°C.

Также существует потребность в получении композитных материалов с керамической матрицей, обладающих стойкостями к окислению и к коррозии, которые лучше, чем таковые композитных материалов, имеющих матрицу на основе SiC и Si.

Также существует потребность в способах, доступных для изготовления деталей из композитного материала, которые совместимы с использованием промежуточных фаз PyC и BN и со всеми типами армирующего волокна.

Цель и сущность изобретения

В этой связи в первом аспекте изобретение предоставляет способ изготовления детали, образованной композитным материалом с керамической матрицей, причем способ включает в себя следующую стадию:

a) изготовление детали путем формирования керамической матрицы в порах волокнистой структуры, причем керамическую матрицу формируют посредством самораспространяющегося высокотемпературного синтеза из порошковой композиции, присутствующей в порах волокнистой структуры.

Способ самораспространяющегося высокотемпературного синтеза, использованный в контексте настоящего изобретения, также известен под аббревиатурой SHS.

Насколько известно авторам изобретения, такой способ до сих пор не был использован для изготовления композитных материалов с керамической матрицей, имеющих волокнистую структуру. В данном способе проводимая реакция является достаточно экзотермической для того, чтобы быть самоподдерживающейся, так что имеется самораспространение фронта реакции по волокнистой структуре. Таким образом, такой способ отличается самоподдерживающимся распространением волны высокой температуры по волокнистой структуре.

Преимущество состоит в том, что осуществление способа самораспространяющегося высокотемпературного синтеза позволяет получать материалы, которые являются относительно чистыми, за весьма короткие времена реакции. Способ по изобретению позволяет получать композитный материал с керамической матрицей относительно простым, малозатратным и быстрым образом. В частности, преимущество состоит в том, что по сравнению со способом уплотнения посредством циклов пропитки полимером и его пиролиза способ самораспространяющегося высокотемпературного синтеза может обеспечивать возможность получения уплотнения посредством матрицы за единственную стадию, тогда как уплотнение посредством циклов пропитки полимером и его пиролиза может требовать проведения множества циклов пропитки и пиролиза, чтобы получить удовлетворительную пористость.

Самораспространяющийся высокотемпературный синтез может быть инициирован путем локального нагрева посредством концентрирования энергии, например, нагревом микроволнами, лазером, пламенем, высокочастотным (HF) генератором, либо запальником, таким как резистивный элемент, помещением волокнистой структуры в печь или же, в самом деле, экзотермической первичной химической реакцией. Искра также может служить для инициирования самораспространяющегося высокотемпературного синтеза. Данный тип способа относительно легко осуществим, поскольку он не требует подведения избыточного количества энергии по сравнению с общепринятыми способами прокаливания.

Температура фронта реакции может быть относительно высокой. Тем не менее, волокнистая структура не повреждается под его воздействием, поскольку фронт реакции распространяется быстро, тем самым способствуя ограничению продолжительности времени, в течение которого волокна, промежуточная фаза или защитные барьеры подвергаются воздействию высокой температуры. Таким образом, способ самораспространяющегося высокотемпературного синтеза не оказывает отрицательного воздействия на механические свойства подвергаемой обработке волокнистой структуры.

Предпочтительно, матрица, сформированная на стадии a), может иметь остаточную пористость меньшую, либо равную 25%.

Термин ʺостаточная пористостьʺ определяет следующее отношение: [объем, занимаемый всеми порами, присутствующими в детали, полученной после стадии a)], поделенный на [полный объем детали, полученной после стадии a)].

Предпочтительно, матрица, сформированная на стадии a), не содержит каких-либо макропор.

Понятие поры определяет отверстие в материале, причем отверстие имеет длину и ширину. Термин ʺмакропораʺ обозначает пору, имеющую отверстие длиной большей, либо равной 500 микрометрам (мкм) и шириной большей, либо равной 100 мкм.

Таким образом, в матрице, сформированной на стадии a), остаются только поры, для которых максимальный размер лежит в диапазоне от нескольких нанометров до нескольких сотен нанометров.

Остаточную пористость матрицы можно измерять водной порометрией или по пропитке водой.

Таким образом, преимущество состоит в возможности получения композитных материалов с керамической матрицей, в которых матрица имеет остаточную пористость, которая ограничена, и, в частности, более ограничена, чем в матрицах, традиционно получаемых осуществлением способа химической инфильтрации пара.

В одном варианте осуществления химическая реакция между порошковой композицией и газовой фазой может иметь место при осуществлении способа самораспространяющегося высокотемпературного синтеза. В таких случаях газовая фаза может содержать элемент N, например, может содержать N2. В одном варианте при осуществлении способа самораспространяющегося высокотемпературного синтеза химическая реакция может иметь место лишь между составляющими компонентами порошковой композиции. Примеры, иллюстрирующие данные два типа способа самораспространяющегося высокотемпературного синтеза, подробно описаны ниже.

В одном варианте осуществления на протяжении части или на всей стадии a) волокнистая структура может присутствовать в объеме, температуру которого поддерживают при значении меньшем, либо равном 2000°C, например, меньшем, либо равном 1500°C, предпочтительно меньшем, чем температура разложения использованных волокон.

В одном варианте осуществления порошковая композиция может быть введена в поры волокнистой структуры перед стадией a).

В одном варианте порошковая композиция может быть сформирована перед стадией a) непосредственно в порах волокнистой структуры превращением композиции-предшественника, ранее введенной в поры волокнистой структуры.

Превращение композиции-предшественника представляет собой предпочтительно химическое превращение.

Композиция-предшественник может находиться в форме порошка. В одном варианте композиция-предшественник может содержать полимер, причем полимер подвергают пиролизу перед стадией a), чтобы сформировать в порах волокнистой структуры часть порошковой композиции или всю порошковую композицию. Полимер может представлять собой наполненный полимер. Полимер может представлять собой необязательно наполненный полисилоксан или поликарбосилан.

Предпочтительно, зерна порошковой композиции могут иметь медианный диаметр меньший, либо равный 1,5 мкм.

Если не указано иное, термин ʺмедианный диаметрʺ обозначает размер, задаваемый статистическим распределением зерен по размеру для половины зерен, известный как D50.

Преимущество состоит в том, что такие диаметры зерен использованных порошков обеспечивают возможность дополнительного улучшения как наполнения пор волокнистой структуры, так также и реакционной способности порошков в ходе стадии a).

Медианный диаметр зерен порошковой композиции может типично лежать в диапазоне от нескольких нанометров до нескольких микрометров, предпочтительно от 0,5 мкм до 1,5 мкм. Например, зерна порошковой композиции могут иметь медианный диаметр, лежащий в диапазоне от 200 нанометров (нм) до 1 мкм, например, в диапазоне от 200 нм до 800 нм.

В одном варианте осуществления волокнистая структура может содержать углеродные волокна и/или керамические волокна.

Керамические волокна могут содержать волокна нитридного типа, волокна карбидного типа, например волокна SiC, волокна оксидного типа и смеси таких волокон.

В одном варианте осуществления волокна волокнистой структуры могут быть покрыты покрытием, представляющим собой промежуточную фазу.

Покрытие, представляющее собой промежуточную фазу, может содержать и может, в частности, состоять из: PyC, BC или BN.

Предпочтительно, перед стадией a) может быть проведена предварительная стадия b), состоящая в уплотнении волокнистой структуры способом, отличным от способа самораспространяющегося высокотемпературного синтеза.

Предварительное уплотнение может обеспечивать возможность получения волокнистой структуры, которая перед стадией a) имеет пористость, лежащую в диапазоне от 20% до 80% и предпочтительно в диапазоне от 35% до 55%.

Термин ʺпористостьʺ следует понимать как обозначающий следующее отношение: [объем, занимаемый всеми порами в волокнистой структуре], поделенный на [полный объем волокнистой структуры].

Альтернативно или в сочетании после стадии a) может быть проведена дополнительная стадия c) уплотнения детали.

Предварительное и/или дополнительное уплотнение может быть осуществлено химической инфильтрацией пара и/или циклами пропитки полимером и его пиролиза.

Преимущество может обеспечиваться при осуществлении предварительного уплотнения перед стадией a), предпочтительно путем химической инфильтрации пара. Такое предварительное уплотнение способствует формированию консолидирующего покрытия, связывающего друг с другом волокна и позволяющего консолидированной структуре сохранять свою форму самостоятельно и без содействия зажимного приспособления. Осуществление такого предварительного уплотнения перед стадией a) также способствует дополнительному улучшению способности волокон выдерживать условия способа самораспространяющегося высокотемпературного синтеза.

В одном варианте осуществления перед стадией a) могут быть проведены нижеследующие стадии:

- введение по меньшей мере первого порошка в поры волокнистой структуры, например, первой смеси порошков; затем

- введение по меньшей мере второго порошка, отличного от первого, в поры волокнистой структуры, например, второй смеси порошков, отличной от первой смеси порошков;

причем после стадии a) возможно получение керамической матрицы с композицией, которая изменяется в направлении к внешней поверхности детали.

Преимущество состоит в том, что этот вариант осуществления обеспечивает возможность создания композиционных градиентов на поверхности, в частности, чтобы задать внешнюю защиту, например барьер от термического воздействия и/или воздействия окружающей среды. В таких случаях после стадии a) получают деталь, в которой барьер от термического воздействия и/или воздействия окружающей среды задает часть внешней поверхности или всю внешнюю поверхность детали.

Первый порошок или первая смесь порошков может участвовать в самораспространяющемся высокотемпературном синтезе, либо в другом варианте он(а) может составлять композицию, которая представляет собой предшественник порошковой композиции, которая участвует в самораспространяющемся высокотемпературном синтезе.

Составляющий(ие) компонент(ы) второго порошка или второй смеси порошков могут необязательно участвовать в химической реакции в ходе стадии a). Например, второй порошок или вторая смесь порошков может содержать редкоземельный силикат, например, содержа иттрий.

В одном варианте осуществления способ может также включать в себя стадию формирования барьера от воздействия окружающей среды и/или от термического воздействия, причем барьер от воздействия окружающей среды и/или от термического воздействия присутствует после стадии a) на всей или на части внешней поверхности детали.

В одном варианте осуществления барьер от воздействия окружающей среды и/или от термического воздействия может быть сформирован после проведения стадии a). В таких случаях барьер от воздействия окружающей среды и/или от термического воздействия образует покрытие, покрывающее всю внешнюю поверхность детали или часть внешней поверхности детали. В другом варианте барьер от воздействия окружающей среды и/или от термического воздействия может быть сформирован на стадии a). В таких случаях барьер от воздействия окружающей среды и/или от термического воздействия задает всю внешнюю поверхность детали или часть внешней поверхности детали. В таких случаях барьер от воздействия окружающей среды и/или от термического воздействия возникает вследствие присутствия перед стадией a) второго порошка или второй смеси порошков в порах волокнистой структуры.

Предпочтительно, матрица, сформированная на стадии a), может содержать по массе большей частью Si2N2O, сформированный самораспространяющимся высокотемпературным синтезом путем химической реакции между порошком кремния, порошком диоксида кремния и газовой фазой, содержащей элемент N.

Термин ʺматрица содержит по массе большей частью Xʺ следует понимать как означающий, что соединение X присутствует в матрице с массовым содержанием большим 50%, предпочтительно большим, либо равным 60%, предпочтительно большим, либо равным 70%.

Преимущество обеспечивается в случае формирования матрицы на основе Si2N2O, поскольку данный материал обладает превосходной способностью противостоять окислению (лучше, чем SiC) и придает получаемой в результате детали весьма хорошую способность противостоять влажной коррозии. Si2N2O также обладает хорошей термостойкостью, низкой плотностью и хорошими механическими свойствами.

В известных способах формирования Si2N2O могут использоваться технологические температуры выше 1700°C и высокие давления, причем данные рабочие условия несовместимы с обработкой волокнистой заготовки. А именно, синтез Si2N2O горячим изостатическим прессованием (HIP) несовместим, например, с использованием волокон SiC типа Hi Nicalon S. Температура реакции может достигать 1950°C. Кроме того, время реакции в способе горячего изостатического прессования может быть значительно продолжительнее времени реакции в способе самораспространяющегося высокотемпературного синтеза.

Таким образом, одно из преимуществ изобретения, связанных с применением способа самораспространяющегося высокотемпературного синтеза, заключается в том, что он обеспечивает возможность быстрого формирования Si2N2O, не повреждая волокнистую структуру, которую подвергают обработке.

Преимущество состоит в том, что способ изобретения обеспечивает возможность получения детали из композитного материала с керамической матрицей, которая может использована вплоть до по меньшей мере 1450°C и, возможно, даже вплоть до 1800°C в отличие от деталей, в которых матрица сформирована инфильтрацией расплава или уплотнением, используя циклы пропитки полимером и его пиролиза, в случае которых использование может быть ограничено температурами менее 1300°C из-за значительного присутствия в матрице остаточного свободного кремния.

Таким образом, преимущество состоит в том, что матрица, сформированная на стадии a), может иметь содержание по массе остаточного свободного кремния, которое составляет менее, либо равно 5%.

Содержание по массе различных составляющих компонентов, присутствующих в матрице, например, Si2N2O, остаточного свободного кремния и соединений α Si3N4 и β Si3N4, может быть определено количественно посредством рентгеновской дифракции (XRD). Анализ XRD проводят на образце матрицы, отобранном в толще и в центре детали, полученной способом изобретения.

Формирование матрицы Si2N2O реакцией самораспространяющегося высокотемпературного синтеза обеспечивает особое преимущество по сравнению с формированием матриц Si2N2O, используя способы уплотнения циклами пропитки полимером и его пиролиза (PIP). А именно, в результате проведения множества последовательных циклов, матрицы Si2N2O, сформированные такими способами, могут обладать недостаточными чистотой и/или однородностью. Формирование Si2N2O способами уплотнения посредством циклов пропитки полимером и его пиролиза также может приводить к получению Si2N2O, который является аморфным, тогда как способ самораспространяющегося высокотемпературного синтеза обеспечивает возможность получения значительного количества Si2N2O, который является кристаллическим. Преимущество, таким образом, состоит в том, что формирование Si2N2O реакцией самораспространяющегося высокотемпературного синтеза может обеспечивать возможность избежать какой-либо необходимости в привлечении дополнительной термической обработки для превращения аморфного Si2N2O в кристаллический Si2N2O, где такая термическая обработка может приводить к разрушению волокон.

Тем не менее, после стадии a) возможно проведение термической обработки, чтобы усилить кристаллизацию Si2N2O и/или чтобы добиться роста размера получающихся в результате зерен Si2N2O.

Предпочтительно, матрица, полученная после проведения стадии a), может содержать фазу кристаллического Si2N2O с содержанием по массе, которое больше, либо равно 70%.

Формирование Si2N2O возможно путем проведения на стадии a) следующей химической реакции:

3Si(тв)+SiO2(тв)+2N2(г) → 2Si2N2O(тв)

В одном варианте осуществления газовая фаза может также содержать O2 и/или N2O.

Преимущество состоит в том, что создание парциального давления O2 и/или N2O в газовой фазе обеспечивает возможность увеличения доли Si2N2O, который образуется на стадии a), и уменьшения доли других соединений, которые могут образовываться на стадии a), таких как Si3N4.

Предпочтительно, перед стадией a) в поры волокнистой структуры может быть введен порошок кремния и перед стадией a) может быть проведена обработка для частичного окисления порошка кремния, причем данная обработка по частичному окислению способствует превращению части или всего порошка кремния в диоксид кремния. Данный вариант осуществления соответствует введению композиции-предшественника, содержащей кремний, в поры волокнистой структуры перед стадией a). В частности, кремний может присутствовать во вводимой композиции-предшественнике с содержанием по массе, лежащим в диапазоне от 58% до 100%.

Преимущество состоит в том, что такая окислительная предварительная обработка способствует уменьшению количества Si3N4, который образуется на стадии a). А именно, слой диоксида кремния формируется вокруг частиц кремния при окислительной предварительной обработке. Под давлением азота кремний, который защищен таким образом, не так легко образует нитриды, так что образование Si2N2O усиливается относительно образования Si3N4.

По сравнению с ситуацией, при которой не проводят окислительную предварительную обработку, данный вариант осуществления, в котором диоксид кремния образуется на месте в результате окислительной предварительной обработки, может также способствовать дополнительному уменьшению остаточной пористости детали, которую получают после проведения стадии a).

В одном варианте осуществления отношение, представляющее собой [количество материала порошка кремния перед инициированием самораспространяющегося высокотемпературного синтеза], поделенное на [количество материала порошка диоксида кремния перед инициированием самораспространяющегося высокотемпературного синтеза], может составлять более, либо быть равно 3, например, лежать в диапазоне от 3 до 3,5.

В частности, отношение, представляющее собой [количество материала порошка кремния перед инициированием самораспространяющегося высокотемпературного синтеза], поделенное на [количество материала порошка диоксида кремния перед инициированием самораспространяющегося высокотемпературного синтеза], может быть по существу равно 3. В такой смеси Si SiO2 содержание по массе кремния составляет 58%.

Когда газовую фазу используют при осуществлении способа самораспространяющегося высокотемпературного синтеза, давление газовой фазы на протяжении всей или части стадии a) может лежать в диапазоне от 10 бар до 50 бар, и предпочтительно в диапазоне от 20 бар до 30 бар.

Предпочтительно, перед стадией a) проводят стадию повышения температуры со средней скоростью повышения температуры большей, либо равной 90°C/минута (мин).

Преимущество состоит в том, что такие значения скорости повышения температуры способствуют увеличению образования Si2N2O относительно образования Si3N4.

Предпочтительно, перед стадией a) в порах волокнистой структуры может присутствовать порошок, содержащий бор, и на стадии a) порошок, содержащий бор, может образовывать фазу BN посредством реакции нитридирования с газовой фазой.

Добавление бора к смеси Si/SiO2 способствует усилению уплотнения композитного материала. А именно, нитридирование бора (образование BN) приводит к тому, что его объем увеличивается на 140%. В таких случаях матрица содержит Si2N2O, BN и, необязательно, Si3N4.

В частности, порошок, содержащий бор, может представлять собой порошок бора.

Как подробно описано ниже, способ изобретения не ограничен формированием матрицы на основе Si2N2O.

Предпочтительно, матрица, сформированная на стадии a), может содержать по массе большей частью фазы TiN и TiB2, причем данные соединения формируют посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком, содержащим титан, порошком, содержащим бор, и газовой фазой, содержащей элемент N.

Термин ʺматрица, содержащая по массе большей частью фазы… и …ʺ следует понимать как означающий, что сумма содержания по массе указанных фаз в матрице превышает 50%, предпочтительно составляет более, либо равна 60%, предпочтительно составляет более, либо равна 70%.

Нитрид титана (TiN) является очень твердым, обладает хорошей теплопроводностью и имеет высокую точку плавления (3200°C). Прямое нитридирование титана под давлением (20 бар - 100 бар) может давать материал, который является относительно плотным, но растрескивается в результате термического шока, вызываемого экзотермическим характером реакции (максимальная температура горения примерно 3000°C при давлении 40 бар молекулярного азота). Чтобы уменьшить экзотермический характер реакции и, таким образом, избежать растрескивания материала на стадии получения, к титану может быть добавлен порошок, содержащий бор, например, порошок нитрида бора (BN). Тогда в дополнение к TiN образуется диборид титана (TiB2). Диборид титана также обладает высокой температурой плавления (3225°C), хорошей стойкостью к окислению и очень высокой твердостью.

В частности, TiN и TiB2 могут быть сформированы посредством самораспространяющегося высокотемпературного синтеза в результате химической реакции между порошком титана, порошком BN и газовой фазой, содержащей элемент N, например, газовой фазой, содержащей N2.

Предпочтительно, матрица, сформированная на стадии a), может содержать по массе большей частью фазы TiC и SiC, причем данные соединения формируют посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком, содержащим титан, порошком, содержащим кремний, и порошком, содержащим углерод.

В частности, данные соединения могут быть сформированы посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком титана, порошком кремния и порошком углерода.

Предпочтительно, матрица, сформированная на стадии a), может содержать по массе большей частью AlN, сформированный посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком, содержащим алюминий, и газовой фазой, содержащей элемент N.

Нитрид алюминия в качестве материала матрицы обладает многочисленными преимуществами, такими как высокая температура плавления (2300°C), хорошая теплопроводность, низкий коэффициент теплового расширения и очень хорошая стойкость к окислению.

В частности, AlN может быть сформирован посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком алюминия и газовой фазой, содержащей элемент N, например, газовой фазой, содержащей N2.

Преимущество может обеспечиваться при добавлении порошка углерода к порошку алюминия.

Преимущество состоит в том, что добавление порошка углерода обеспечивает возможность увеличения выхода нитридирования алюминия за счет реакции с защитным слоем оксида алюминия, присутствующим на частицах алюминия (химическое восстановление).

Предпочтительно, матрица, сформированная на стадии a), может содержать по массе большей частью фазы BN и Ti C N, причем данные соединения формируют посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком, содержащим титан, порошком, содержащим бор и углерод, и газовой фазой, содержащей элемент N.

Нитрид бора (BN) представляет собой высококовалентную керамику, которая обладает превосходной способностью противостоять коррозии и окислению.

В частности, данные соединения могут быть сформированы посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком титана, порошком B4C и газовой фазой, содержащей элемент N, например, газовой фазой, содержащей N2.

Матрица, сформированная на стадии a), предпочтительно может содержать по массе большей частью фазы Al2O3 и SiC, причем данные соединения формируют посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком, содержащим кремний и кислород, порошком, содержащим алюминий, и порошком, содержащим углерод.

В частности, данные соединения могут быть сформированы посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком диоксида кремния, порошком алюминия и порошком углерода.

Матрица, сформированная на стадии a), предпочтительно может содержать по массе большей частью соединение типа SiAlON, сформированное посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком кремния, порошком диоксида кремния, порошком, содержащим алюминий, и газовой фазой, содержащей элемент N.

Соединения SiAlON представляют собой керамики, обладающие превосходной стойкостью к окислению, и хорошими механическими свойствами.

В частности, фаза β Si5AlON7 может быть сформирована посредством самораспространяющегося высокотемпературного синтеза путем химической реакции между порошком кремния, порошком диоксида кремния, порошком алюминия и газовой фазой, содержащей элемент N, например газовой фазой, содержащей N2.

Настоящее изобретение также предоставляет деталь, образованную композитным материалом с керамической матрицей, причем деталь содержит:

- армирующую волокнистую структуру; и

- керамическую матрицу, содержащую по массе большей частью Si2N2O, присутствующий в порах волокнистой структуры, причем матрица имеет содержание по массе остаточного свободного кремния, которое составляет менее, либо равно 5%.

Такая деталь может быть получена вышеописанным способом.

Предпочтительно, матрица может иметь остаточную пористость меньшую, либо равную 25%.

Предпочтительно, матрица может содержать кристаллический Si2N2O с содержанием по массе большим, либо равным 70%.

Настоящее изобретение также предоставляет турбинный двигатель, включающий в себя деталь, как определено выше.

Настоящее изобретение также предоставляет способ изготовления турбинного двигателя, включающий в себя стадию сборки вышеописанной детали или сборки детали, полученной осуществлением вышеописанного способа, совместно с одним или более другими компонентами.

Краткое описание чертежей

Другие характеристики и преимущества изобретения явствуют из нижеследующего описания конкретных вариантов осуществления изобретения, приведенных в качестве неограничивающих примеров и со ссылкой на прилагаемые чертежи, среди которых:

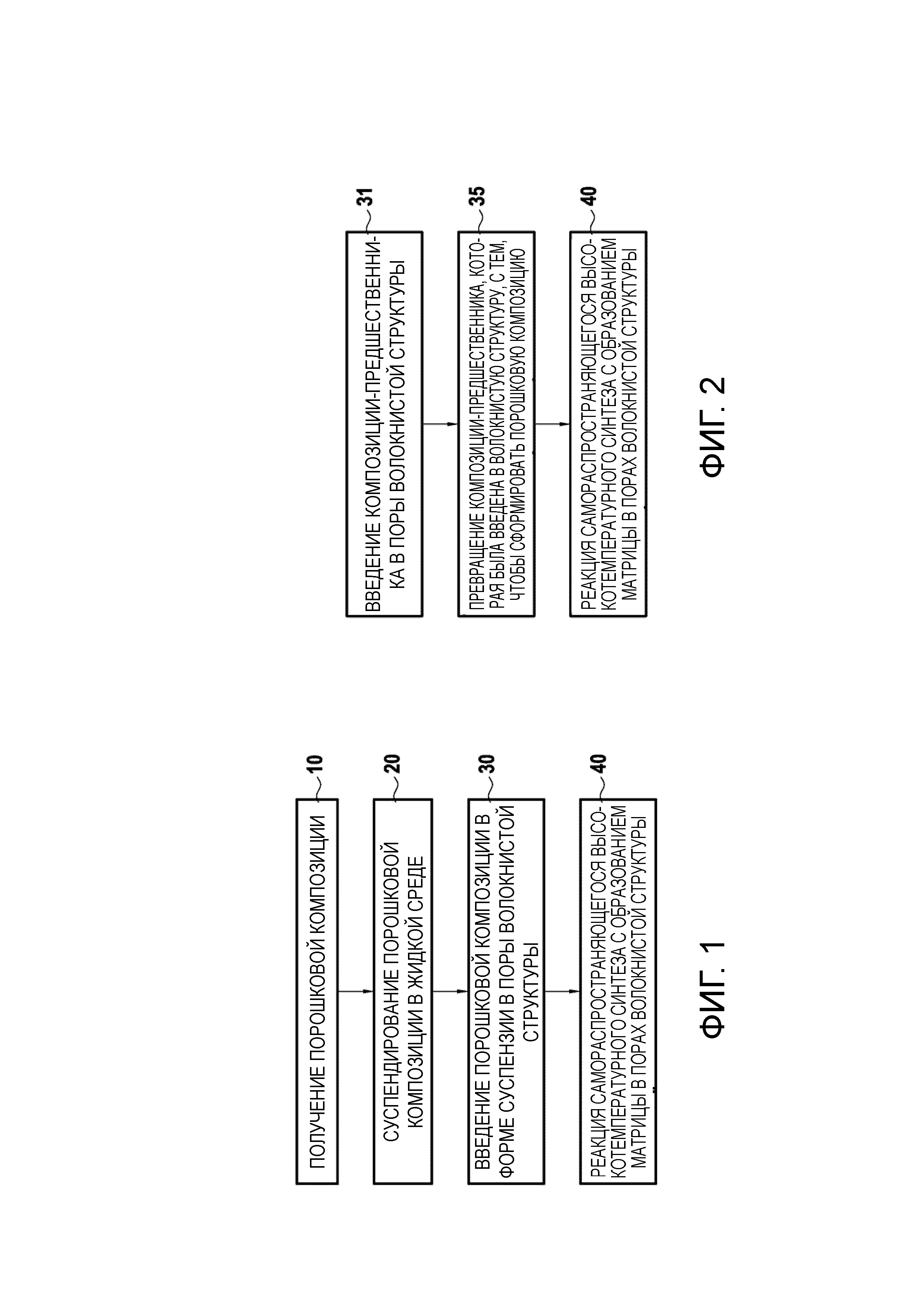

на Фигуре 1 показана блок-схема для примера способа по изобретению;

на Фигурах 2 и 3 показаны блок-схемы для вариантов способов по изобретению;

на Фигурах 4-6 показаны более подробные блок-схемы для примеров способов по изобретению;

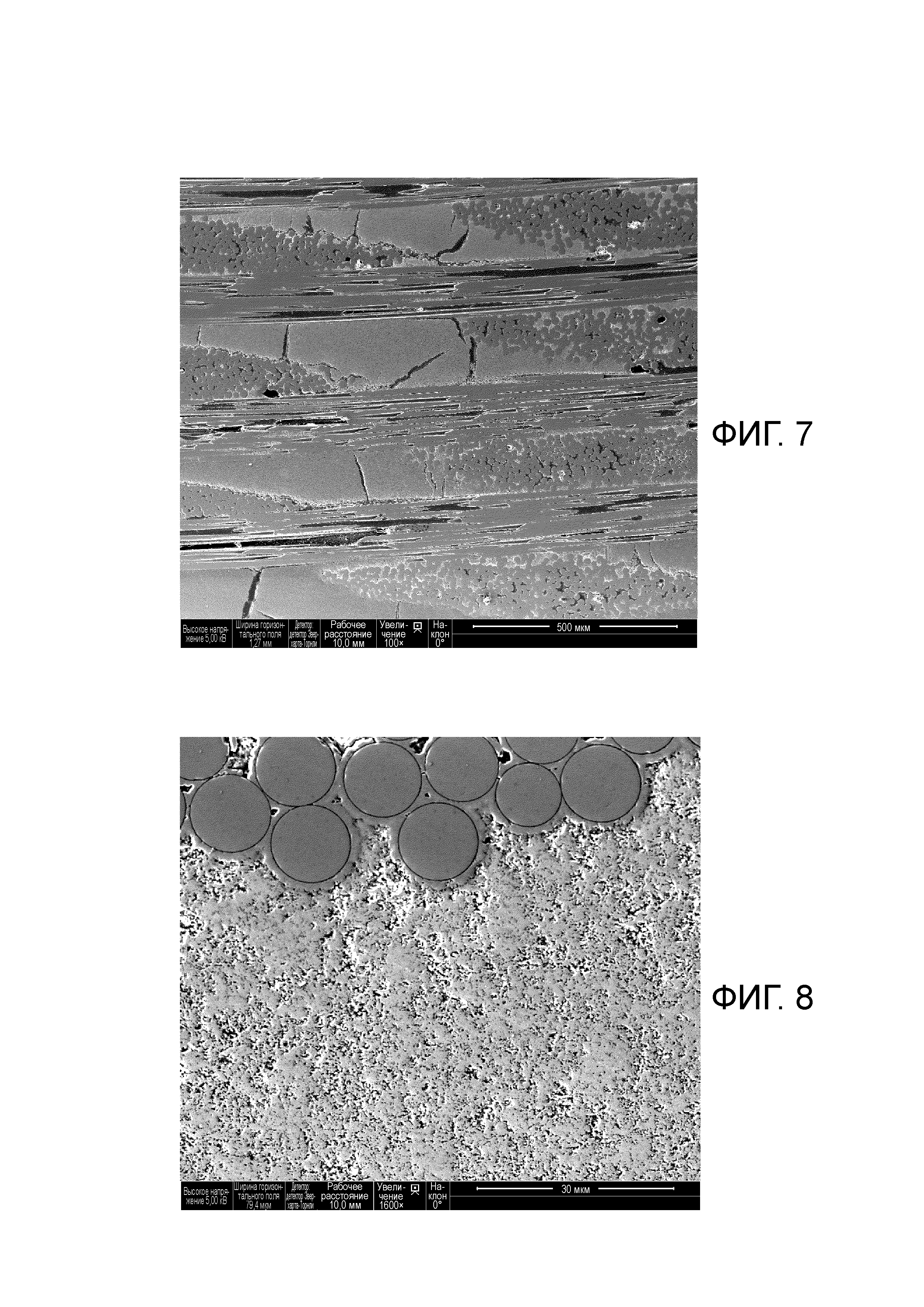

на Фигурах 7 и 8 приведены полученные сканирующим электронным микроскопом фотографии детали из композитного материала, сформированной посредством реализации варианта осуществления способа по изобретению; и

на Фигуре 9 приведена полученная сканирующим электронным микроскопом фотография детали, изготовленной из композитного материала, сформированного посредством реализации другого варианта осуществления способа по изобретению.

Подробное описание вариантов осуществления

На Фигуре 1 показана последовательность стадий способа по изобретению. Сначала получают (стадия 10) порошковую композицию. Порошковая композиция может содержать смесь порошка Si и порошка SiO2, когда желают получить матрицу на основе Si2N2O.

Затем смесь, полученную на стадии 10, переводят в суспензию в жидкой среде, например в воде (стадия 20). Когда желают получить матрицу на основе Si2N2O, порошки кремния и диоксида кремния могут присутствовать в жидкой среде с объемным содержанием (сумма объемного содержания порошка кремния и объемного содержания порошка диоксида кремния), которое составляет более, либо равно 15%, например, лежит в диапазоне от 15% до 25%.

Затем порошковую композицию в суспензии в жидкой среде вводят в поры волокнистой структуры, например, посредством способа типа всасывания субмикронного порошка (SPA) (стадия 30).

Затем осуществляют синтез посредством самоподдерживающейся реакции при высокой температуре, что обеспечивает возможность формирования матрицы в порах волокнистой структуры (стадия 40). На протяжении всей или части стадии a), волокнистая структура может присутствовать в объеме, температуру которого поддерживают при значении меньшем, либо равном 1500°C, например, меньшем, либо равном 1450°C.

На Фигуре 2 представлена блок-схема, иллюстрирующая альтернативный вариант осуществления способа по изобретению.

На первой стадии 31 композицию-предшественник вводят в поры волокнистой структуры. Например, композиция-предшественник может содержать полимер, который нужно подвергнуть пиролизу, чтобы сформировать порошковую композицию. В другом варианте композиция-предшественник находится в форме порошка, например, порошка кремния, когда желают получить матрицу на основе Si2N2O.

После этого композицию-предшественник превращают в порошковую композицию (стадия 35). Например, когда композиция-предшественник содержит порошок кремния, возможно проведение окислительной обработки порошка кремния, чтобы получить порошковую композицию, содержащую порошок диоксида кремния и порошок кремния, с тем, чтобы сформировать матрицу на основе Si2N2O посредством реакции самораспространяющегося высокотемпературного синтеза. Например, термическая обработка, проведенная для превращения части порошка кремния в диоксид кремния, может включать в себя воздействие на порошок кремния температуры 900°C в течение 1 ч на воздухе. В другом варианте, когда композиция-предшественник включает в себя полимер, стадия 35 может включать в себя термическую обработку для пиролиза указанного полимера, чтобы получить порошковую композицию.

Синтез посредством реакции самораспространяющегося высокотемпературного синтеза обеспечивает возможность формирования матрицы в порах волокнистой структуры (стадия 40).

Когда желают получить матрицу Si2N2O, факт применения композиции-предшественника в форме порошка кремния и его частичного превращения в диоксид кремния непосредственно в волокнистой структуре обеспечивает возможность получения лучшего уплотнения. Данное превращение обеспечивает возможность получения лучшего заполнения пор волокнистой структуры после частичного окисления порошка кремния. Например, если порошок кремния вводят посредством SPA с тем, чтобы заполнить поры волокнистой структуры на 55%, то после окисления возможно получение заполнения пор волокнистой структуры на 68%. Путем формирования диоксида кремния на месте после стадии a) возможно получение, таким образом, матрицы, обладающей особенно малой остаточной пористостью.

На Фигуре 3 представлена блок-схема, иллюстрирующая альтернативный вариант осуществления способа по изобретению. На стадии 32, в поры волокнистой структуры вводят первую смесь порошков. После этого в волокнистую структуру вводят (стадия 33) вторую смесь порошков, отличающуюся от первой смеси порошков. Из-за предварительного введения первой смеси порошков количество второй смеси порошков, присутствующей в волокнистой структуре, уменьшается с углублением в волокнистую структуру. В результате данного варианта после стадии 41 становится возможным получение керамической матрицы с композицией, которая изменяется в направлении к внешней поверхности детали. Преимущество состоит в том, что в таких случаях после стадии a) возможно формирование барьера от воздействия окружающей среды и/или термического воздействия, задающего всю внешнюю поверхность детали или ее часть. Следовательно, преимущество такого варианта способа состоит в обеспечении на единственной стадии возможности как уплотнения волокнистой структуры, так и формирования барьера от воздействия окружающей среды и/или термического воздействия.

Что касается Фигур 4-6, то далее следует описание нескольких примеров последовательностей стадий, которые могут быть проведены в контексте изобретения, когда желают получить матрицу на основе Si2N2O. Ради краткости данные Фигуры относятся только к формированию матрицы на основе Si2N2O, однако, и как пояснено выше, следует, разумеется, понимать, что изобретение не ограничено формированием матриц на основе Si2N2O.

На Фигуре 4 показана последовательность стадий иллюстративного способа по изобретению. На стадии 2, множество нитей превращают в волокнистую структуру, например двумерную (2D) или трехмерную (3D) структуру. Это может быть осуществлено, используя любой способ, известный специалисту в данной области.

Используемые нити 1 содержат множество керамических и/или углеродных волокон. Например, керамические волокна представляют собой волокна SiC. Например, подходящие волокна SiC поставляются под наименованиями ʺNicalonʺ, ʺHi-Nicalonʺ или ʺHi-Nicalon-Sʺ японским производителем NGS или под наименованием ʺTyranno SA3ʺ производителем UBE. Например, подходящие углеродные волокна поставляются под наименованием ʺToraycaʺ производителем Toray.

Затем на нитях создают (стадия 4) промежуточную фазу. Преимущество состоит в том, что промежуточная фаза способствует увеличению механической прочности композитного материала с керамической матрицей, в частности, предотвращая какие-либо трещины в матрице, так что они не оказывают отрицательного влияния на целостность волокон. В другом варианте волокна не покрывают промежуточной фазой. После этого тогда возможно проведение обработки путем отжига (стадия 6, которая является необязательной в описываемом иллюстративном способе).

На стадии 8 на волокнах формируют консолидирующее покрытие. С этой целью волокнистая структура может быть помещена в формовочную машину и консолидирующее покрытие может быть сформировано химической инфильтрацией пара. Например, консолидирующее покрытие содержит карбид, причем консолидирующее покрытие представляет собой, например, SiC, B4C и/или SiBC. Консолидирующее покрытие может составлять химический и/или термический барьер, способствующий защите волокон и промежуточной фазы (если она присутствует) от возможного разрушения.

Затем возможно проведение стадии механической обработки волокнистой структуры (стадия 12). После данной стадии механической обработки порошковую композицию, присутствующую в форме суспензии в жидкой среде, вводят в волокнистую структуру посредством способа всасывания субмикронного порошка (стадия 30). После этого осуществляют самораспространяющийся высокотемпературный синтез, чтобы получить матрицу на основе Si2N2O (стадия 40).

Как упомянуто выше, Si2N2O обладает многими преимуществами. В частности, данный материал показывает более высокую стойкость к окислению, чем SiC (температура начала окисления: 1600°C в сухом воздухе). Более того, механические свойства материала Si2N2O допускают его совместное использование в детали, изготавливаемой как с волокнами SiC (например, типа ʺHi-Nicalon Sʺ), так также и с фазой Si3N4 (смотри Таблицу 1 ниже).

Таблица 1

Когда матрица, сформированная на стадии a), содержит в качестве главной фазы Si2N2O, то возможно формирование в матрице соединений, отличных от Si2N2O, таких как Si3N4. Содержание по массе Si3N4 в матрице, сформированной на стадии a), составляет менее 50%, предпочтительно меньше, либо равно 5%.

Далее следует несколько примеров структур, которые могут быть сформированы способом по изобретению:

- волокна SiC/промежуточная фаза PyC/консолидация SiC или Si3N4/матрица, включающая в себя Si2N2O, сформированная посредством самораспространяющегося высокотемпературного синтеза из смеси порошков Si и SiO2 под давлением азота;

- волокна SiC/промежуточная фаза PyC/консолидация SiC или Si3N4/матрица, включающая в себя Si2N2O и соединение формулы SixBy, сформированная посредством самораспространяющегося высокотемпературного синтеза из смеси порошков Si, SiO2 и B под давлением азота;

- волокна SiC/промежуточная фаза PyC/консолидация SiC или Si3N4/матрица, включающая в себя Si2N2O и SiAlON, сформированная посредством самораспространяющегося высокотемпературного синтеза из смеси порошков Si, SiO2 и Al под давлением азота.

На Фигуре 5 проиллюстрирован один вариант способа по изобретению. Последовательность стадий на Фигуре 5 отличается от таковой на Фигуре 4 способом, использованным для введения порошковой композиции в волокнистую структуру, и тем фактом, что после стадии a) проводят последующую обработку.

В примере, проиллюстрированном на Фигуре 5, порошковую композицию в форме водной суспензии вводят в волокнистую структуру путем инжекции, причем после этого проводят термическую обработку, чтобы испарить воду. Проводимые инжекция и термическая обработка могут того же типа, что и используемые в способах формования путем инжекции смолы (способы, известные как формование с переносом смолы или ʺRTMʺ). Для введения порошковой композиции в волокнистую структуру возможно использование других способов, известных специалисту в данной области, и, таким образом, например, возможно введение порошковой композиции в волокнистую структуру электрофорезом.

После осуществления самораспространяющегося высокотемпературного синтеза может быть проведена дополнительная стадия c) уплотнения, например, посредством циклов пропитки полимером и его пиролиза, чтобы заполнить остаточную пористость получаемой матрицы (стадия 50). В другом варианте на стадии 50, может быть проведена дополнительная стадия уплотнения под действием искрового плазменного спекания (SPS), чтобы увеличить итоговую плотность детали.

На Фигуре 6 показана последовательность стадий в другом иллюстративном способе изобретения. В данном примере на нитях первоначально формируют промежуточную фазу перед формированием волокнистой структуры (стадия 3). После этого нити подвергают обработке путем проклейки и/или навивки с последующей текстильной операцией, такой как плетение, чтобы получить волокнистую структуру (стадия 5). Порошковую композицию вводят в волокнистую структуру, матрицу формируют посредством самораспространяющегося высокотемпературного синтеза, а затем проводят дополнительное уплотнение, как пояснено выше.

Примеры

Пример 1: Формирование матрицы, имеющей фазу Si2N2O, из порошков кремния и диоксида кремния

Последовательность различных стадий способа по изобретению описана ниже.

Коммерчески доступные порошки кремния и диоксида кремния сначала подвергали измельчению истиранием. Использовали порошки диоксида кремния и кремния, доступные от Sigma-Aldrich. Перед измельчением использованный порошок диоксида кремния содержал зерна, имеющие медианный диаметр (D50), равный 2,1 мкм, а использованный порошок кремния содержал зерна, имеющие медианный диаметр (D50), равный 11 мкм.

Измельчение служило для выравнивания размеров зерен порошков диоксида кремния и кремния. После измельчения медианный диаметр (D50) зерен порошка диоксида кремния составлял примерно 600 нм, а медианный диаметр (D50) зерен порошка кремния составлял примерно 400 нм.

Затем порошок кремния подвергали термической обработке при 600°C в течение 6 ч на воздухе, чтобы улучшить его смачиваемость.

Затем готовили стабильную водную суспензию, наполненную порошками вплоть до 20% по объему. Суспензия показывала значение pH, лежащее в диапазоне от 9 до 9,5, и ее стабилизировали добавлением гидроксида тетраметиламмония (TMAH). Молярное отношение Si/SiO2 в суспензии составляло примерно 3.

Волокнистую заготовку пропитывали способом всасывания субмикронного порошка (SPA) при давлении 4 бар и применяя вакуум в течение 2 ч. Использованная волокнистая заготовка имела множество волокон SiC, продаваемых под наименованием ʺHi-Nicalon-Sʺ, покрытых промежуточным слоем PyC, имеющим толщину 100 нм, и консолидирующим покрытием SiC, имеющим толщину 1 мкм. Использованная волокнистая заготовка имела начальную пористость 54% (результаты, полученные тремя разными измерениями, дающими схожие значения: гелиевая пикнометрия, пропитка водой, ртутная порометрия).

После того, как порошки вводили в волокнистую заготовку, проводили следующую термическую обработку под давлением, чтобы осуществить самораспространяющийся высокотемпературный синтез (способ ʺSHSʺ):

- повышение температуры со скоростью 250°C/мин вплоть до температуры 1400°C за счет нагрева благодаря эффекту Джоуля;

- пауза на 30 мин при 1400°C при давлении азота 20 бар; и

- контролируемое охлаждение до окружающей температуры.

После осуществления такой методики получали результаты, проиллюстрированные на Фигурах 7 и 8. Достигалось эффективное и однородное заполнение матрицей пор в волокнистой структуре. Волокна, промежуточный слой и консолидирующее покрытие не повреждались при самораспространяющемся высокотемпературном синтезе.

После проведения анализа XRD для композиции матрицы получали следующие результаты: 75% по массе кристаллического Si2N2O, присутствие фаз α-Si3N4 и β-Si3N4 и концентрация остаточного свободного кремния в матрице меньшая, либо равная 5% по массе. Остаточная пористость получаемого в результате материала составляла примерно 23% (измерено погружением в воду).

За стадией пропитки заготовки, проводимой посредством SPA, следовал самораспространяющийся высокотемпературный синтез, позволяющий заполнить примерно 55% начальной пористости.

Пример 2: Формирование матрицы, содержащей фазу Si2N2O, включающее в себя предварительную обработку путем частичного окисления перед стадией a)

Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Измельчение порошка SiO2 под водой и порошка Si под изопропанолом/этанолом. Порошки имели медианный диаметр зерен в диапазоне от 0,5 мкм до 1 мкм.

2) Воздействие на порошок кремния термической обработки при 600°C в течение 6 ч в атмосфере воздуха.

3) Получение смеси порошков, образованной 73% по массе Si и 27% по массе SiO2, что дает молярное соотношение Si/SiO2, равное 5,77.

4) Помещение порошков в воду для приготовления суспензии, причем суспензию стабилизируют при pH 9 с помощью TMAH и она имеет содержание сухого вещества 20% по объему.

5) Пропитка посредством SPA (4 бар, затем вакуум в течение 2 ч) волокнистой структуры, образованной керамическими волокнами, покрытыми промежуточной фазой из пироуглерода и консолидирующим SiC.

6) Сушка материала при 100°C в течение ночи.

7) Окислительная термическая обработка порошка кремния после стадии SPA: 1 ч при 900°C в атмосфере воздуха.

8) Термическая обработка путем самораспространяющегося высокотемпературного синтеза: повышение температуры до 1450°C со скоростью 200°C/мин при давлении молекулярного азота 20 бар. Пауза при данной температуре на 10 мин. Контролируемое охлаждение до окружающей температуры.

Матрица была образована 86% по массе кристаллического Si2N2O, 12% по массе Si3N4 и 2% по массе Si.

Остаточная пористость составляла примерно 17%.

Матрица была однородной и плотной (смотри Фигуру 9), а остаточная пористость полученного материала была даже меньше, чем таковая материала, полученного в примере 1.

Пример 3: Формирование матрицы, имеющей фазу Si2N2O, из порошков кремния, диоксида кремния и бора

Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Раздельное измельчение порошков Si и B под изопропанолом/водой и SiO2 в дистиллированной воде.

2) Воздействие на порошок кремния термической обработки при 600°C в атмосфере воздуха, чтобы облегчить его переход в суспензию.

3) Смешение друг с другом порошков, имеющих следующую композицию по массе: Si/SiO2=1,4+10% B.

4) Получение водной суспензии (содержание сухого вещества в диапазоне от 15% до 20% по объему). Контроль pH добавлением сильного основания TMAH.

5) Пропитка посредством SPA волокнистой заготовки.

6) Сушка.

7) Термическая обработка способом самораспространяющегося высокотемпературного синтеза: повышение температуры до 1450°C со скоростью 200°C/мин при давлении молекулярного азота 20 бар или 30 бар. Пауза в изменении температуры на 10 мин. Контролируемое охлаждение до окружающей температуры.

Пример 4: Формирование матрицы, содержащей фазы TiN и TiB2 Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Смешение коммерчески доступных порошков Ti и BN в следующей композиции: BN/Ti=1 (молярное отношение), то есть BN/Ti=0,52 (массовое отношение). Зерна использованных порошков имели медианный диаметр в диапазоне от 0,5 мкм до 1 мкм.

2) Получение суспензии порошков в этаноле и добавление 2 миллиграмм на квадратный метр (мг/м2) полиэтиленимина (PEI) в качестве пространственного диспергатора. Количество сухого вещества в суспензии лежит в диапазоне от 15% до 20% по объему.

3) Пропитка посредством SPA (4 бар, затем вакуум) волокнистой структуры, образованной керамическими волокнами, покрытыми промежуточной фазой из пироуглерода и консолидирующим SiC.

4) Сушка.

5) Термическая обработка способом самораспространяющегося высокотемпературного синтеза: повышение температуры до 950°C со скоростью 200°C/мин при давлении молекулярного азота 40 бар. Контролируемое охлаждение до окружающей температуры.

BN, Ti и N2 реагируют внутри пор волокнистой структуры, давая матрицу на основе TiB2 и TiN, по следующей реакции:

yTi(тв)+xBN(тв)+0,5(y-1,5x)N2(г) → 0,5xTiB2(тв)+(y-0,5x)TiN(тв)

Данным способом получали матрицу, содержащую 55% по массе TiB2 и 35% по массе TiN. Максимальная температура горения оставалась меньше 1500°C.

Пример 5: Формирование матрицы, содержащей фазы TiC и SiC

Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Измельчение порошка кремния в изопропаноле/этаноле. Порошок гранулы с медианным диаметром, лежащим в диапазоне от 0,5 мкм до 1 мкм.

2) Смешение порошков с получением смеси, образованной 48% по массе Ti (коммерчески доступный порошок титана), 28% по массе Si и 24% по массе C (0,8 мкм, Luvomax).

3) Получение суспензии порошков в этаноле и добавление 2 мг/м2 PEI в качестве пространственного диспергатора. Количество сухого вещества в суспензии лежит в диапазоне от 15% до 20% по объему.

4) Пропитка посредством SPA (4 бар, затем вакуум) волокнистой структуры, образованной керамическими волокнами, покрытыми промежуточной фазой из пироуглерода и консолидирующим SiC.

5) Термическая обработка способом самораспространяющегося высокотемпературного синтеза: инициирование реакции при 650°C в инертной атмосфере. Контролируемое охлаждение до окружающей температуры.

Порошки Ti, Si C реагируют внутри пор волокнистой структуры, давая матрицу, образованную TiC и SiC, по следующей реакции:

xTi(тв)+(1-x)Si(тв)+C(тв) → xTiC(тв)+(1-x)SiC(тв)

Реакция, которая ведет к TiC, синтезируемому посредством самораспространяющегося высокотемпературного синтеза, является крайне экзотермической и быстрой. В отличие от этого, хотя реакция между Si и C, ведущая к образованию SiC, также является экзотермической, она недостаточно экзотермическая, чтобы являться самораспространяющейся.

Таким образом, материал, образованный TiC и SiC, можно синтезировать объединением мощной экзотермической реакции (Ti+C) с менее экзотермической реакцией (Si+C). Следует отметить, что в таких случаях реакция не требует для своего распространения участия газовой фазы.

Пример 6: Формирование матрицы, содержащей фазу AlN

Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Смешение друг с другом коммерчески доступных порошков, имеющих массовое отношение Al/AlN=1 или Al/Si3N4=1, причем NH4F присутствует в смеси в количестве 3% по массе и C присутствует в смеси в количестве 3% по массе.

2) Получение суспензии порошков в этаноле и добавление 2 мг/м2 PEI в качестве пространственного диспергатора. Количество сухого вещества в суспензии лежит в диапазоне от 15% до 20% по объему.

3) Пропитка посредством SPA (4 бар, затем вакуум) волокнистой структуры, образованной керамическими волокнами, покрытыми промежуточной фазой из пироуглерода и консолидирующим SiC.

4) Термическая обработка посредством самораспространяющегося высокотемпературного синтеза: инициирование при 1100°C с нагревом со скоростью 200°C/мин при давлении молекулярного азота 50 бар. Пауза при неизменной температуре в течение 30 мин. Контролируемое охлаждение до окружающей температуры.

Алюминий реагирует с газовой фазой, образуя AlN в порах волокнистой заготовки, по следующей реакции:

2Al(тв)+N2(г) → 2AlN(тв)

Преимущество состоит в том, что добавление порошка углерода способствует увеличению выхода нитридирования алюминия за счет реакции с защитным слоем оксида алюминия на частицах алюминия (химическое восстановление).

Пример 7: Формирование матрицы, содержащей фазы BN и Ti C N

Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Если необходимо, измельчение B4C в изопропаноле/этаноле.

2) Смешение друг с другом порошков в молярном отношении Ti/B4C=1.

3) Получение суспензии порошков в этаноле и добавление 2 мг/м2 PEI в качестве пространственного диспергатора. Количество сухого вещества в суспензии лежит в диапазоне от 15% до 20% по объему.

4) Пропитка посредством SPA (4 бар, затем вакуум) волокнистой структуры, образованной керамическими волокнами, покрытыми промежуточной фазой из пироуглерода и консолидирующим SiC.

5) Термическая обработка посредством самораспространяющегося высокотемпературного синтеза: инициирование реакции посредством электрической нити при давлении молекулярного азота 1000 бар.

Порошки реагируют с газовой фазой, формируя матрицу, образованную BN и Ti C N, в порах волокнистой структуры, по следующей реакции:

xTi(тв)+B4C(тв)+[(4+y)/2]N2(г) → 4BN(тв)+Tix C Ny(тв)

TiN предпочтительно формируют на ступени горения. Свободный углерод, получающийся при разложении B4C, диффундирует в решетку TiN, образуя фазу Ti C N.

Пример 8: Формирование матрицы, содержащей фазы Al2O3 и SiC

Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Измельчение кварца α(SiO2) в дистиллированной воде. Гранулы полученных порошков имеют медианный диаметр, лежащий в диапазоне от 0,5 мкм до 1 мкм.

2) Смешение друг с другом порошков SiO2, коммерческого Al и коммерческого C в соответствующих долях по массе: 56%, 33% и 11%.

3) Получение суспензии порошков в этаноле и добавление 2 мг/м2 PEI в качестве пространственного диспергатора. Количество сухого вещества в суспензии лежит в диапазоне от 15% до 20% по объему.

4) Пропитка посредством SPA (4 бар, затем вакуум) волокнистой структуры, образованной керамическими волокнами, покрытыми промежуточной фазой из пироуглерода и консолидирующим SiC.

5) Термическая обработка посредством самораспространяющегося высокотемпературного синтеза: инициирование реакции посредством электрической нити в инертной атмосфере.

Порошки реагируют в порах, образуя SiC and Al2O3, по следующей реакции:

3SiO2(тв)+4Al(тв)+3C(тв) → 3SiC(тв)+2Al2O3(тв)

Пример 9: Формирование матрицы, содержащей фазу типа SiAlON

Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Измельчение порошка SiO2 под водой и порошка Si под изопропанолом/этанолом. Гранулы порошков имели медианный диаметр, лежащий в диапазоне от 0,5 мкм до 1 мкм.

2) Смешение друг с другом порошков в следующей композиции по массе: 70% Si, 15% SiO2 и 15% коммерческого Al. Добавляли небольшое количество Y2O3 (примерно 3% по массе), чтобы дополнительно стабилизировать в фазе получающийся SiAlON.

3) Получение суспензии порошков в этаноле и добавление 2 мг/м2 PEI в качестве пространственного диспергатора. Количество сухого вещества в суспензии лежит в диапазоне от 15% до 20% по объему.

4) Пропитка посредством SPA (4 бар, затем вакуум) волокнистой структуры, образованной керамическими волокнами, покрытыми промежуточной фазой из пироуглерода и консолидирующим SiC.

5) Термическая обработка посредством самораспространяющегося высокотемпературного синтеза: повышение температуры до 1400°C со скоростью 200°C/мин при давлении молекулярного азота 10 бар. Пауза при данной температуре в течение 30 мин. Контролируемое охлаждение до окружающей температуры.

SiAlON образуется в порах заготовки по следующей реакции:

4,5Si(тв)+Al(тв)+0,5SiO2(тв)+3,5N2(г) → β-Si5AlON7(тв)

Пример 10: Формирование матрицы, содержащей фазу Si2N2O и барьер от воздействия окружающей среды/термического воздействия

Последовательность различных стадий другого иллюстративного способа по изобретению описана ниже:

1) Измельчение порошков SiO2, муллита (3Al2O3⋅2SiO2) и Y2Si2O7 под водой и порошка Si под изопропанолом/этанолом. Гранулы порошков имели медианный диаметр, лежащий в диапазоне от 0,5 мкм до 1 мкм.

2) Первая пропитка посредством SPA волокнистой структуры первой смесью порошков, образованной 58% по массе Si и 42% по массе SiO2, предварительно переведенной в водную суспензию с pH 9, причем наполнение суспензией составляло 20% по объему.

3) Сушка материала при 100°C в течение ночи.

4) Вторая пропитка волокнистой структуры путем вакуумного переноса второй смеси порошков, образованной 72% по массе Y2Si2O7 и 28% по массе муллита, предварительно переведенной в водную суспензию с pH 12, причем наполнение суспензией составляло 25% по объему.

5) Сушка материала при 100°C в течение ночи.

6) Термическая обработка посредством самораспространяющегося высокотемпературного синтеза: повышение температуры до 1450°C со скоростью 200°C/мин при давлении молекулярного азота 20 бар. Пауза при данной температуре в течение 30 мин. Контролируемое охлаждение до окружающей температуры.

Si2N2O образуется в порах волокнистой структуры, а Al2O3, Y2O3 и SiO2 образуются на поверхности детали на глубину нескольких десятков микрометров.

Термин ʺсодержащий/включающий в себя что-либоʺ следует понимать как ʺ содержащий/включающий в себя по меньший мере одинʺ.

Термин ʺлежащий в диапазоне от … до …ʺ следует понимать как включающий в себя границы диапазона.

Реферат

Изобретение относится к производству композиционных материалов с керамической матрицей, обладающих повышенной стойкостью к окислению и коррозии при высоких температурах. Способ изготовления детали включает в себя изготовление детали путем формирования керамической матрицы в порах волокнистой структуры, причем керамическую матрицу формируют посредством самораспространяющегося высокотемпературного синтеза из порошковой композиции, присутствующей в порах волокнистой структуры. По одному из вариантов матрица содержит по массе по большей части SiNO, полученный в результате реакции между порошком кремния, порошком оксида кремния и газовой фазой, содержащей N, а также фазы TiN и TiB, которые формируют путём химической реакции между порошком, содержащим титан, порошком, содержащим бор, и газовой фазой, содержащей N. Деталь, изготовленная таким способом, применяется в составе турбинного двигателя. Другие варианты матрицы композиционных материалов, изготовленных заявленным способом, содержат карбид кремния и карбид титана с добавкой нитрида алюминия, или основную фазу BN и TiCN, или AlOи SiC, или SiAlON. Технический результат изобретения – повышение стойкости к окислению и к коррозии при высоких температурах эксплуатации и упрощение способа получения изделий. 5 н. и 14 з.п. ф-лы, 10 пр., 1 табл., 9 ил.

Комментарии