Способ и устройство для мокрой очистки соплового кольца работающей на выхлопном газе турбины газотурбонагнетателя (варианты) - RU2178531C2

Код документа: RU2178531C2

Чертежи

Описание

Изобретение относится к работающей на выхлопном газе газовой турбине соединенного с ДВС газотурбонагнетателя и способу мокрой очистки ее соплового кольца.

Использование газотурбонагнетателей для повышения мощности ДВС сегодня широко распространено. При этом работающая на выхлопном газе газовая турбина турбонагнетателя нагружается выхлопными газами ДВС, кинетическая энергия которых используется для всасывания и сжатия воздуха для ДВС. В зависимости от конкретной рабочей ситуации и состава применяемых для привода ДВС топлив в турбине рано или поздно происходит загрязнение рабочих лопаток и соплового кольца, причем последнее загрязняется существенно сильнее. При работе на мазуте на сопловом кольце образуется твердый слой грязи. Такие отложения грязи в зоне соплового кольца приводят к снижению КПД турбины и вследствие этого к снижению мощности ДВС. Кроме того, в камере сгорания происходит повышение температуры выхлопных газов и давлений, из-за чего может быть поврежден или даже разрушен ДВС и, в частности, его клапаны. Поэтому сопловые кольца необходимо регулярно очищать от приставших к ним загрязнений.

Очистка сопловых колец в демонтированном состоянии требует отключения турбонагнетателя на длительный отрезок времени, что нежелательно. Вследствие этого распространение получили такие способы очистки, при которых турбонагнетатель продолжает работать и не требует демонтажа. Подходящим способом устранения загрязнений с соплового кольца является мокрая очистка водой и сухая очистка гранулятом. Подача соответствующей очищающей среды происходит перед турбиной в зоне газопровода, соединяющего ее с ДВС.

При мокрой очистке, как это известно, например, из DE 3515825 А1, большая часть подаваемой воды испаряется вследствие высоких температур выхлопных газов двигателя. В способе мокрой очистки содержащего загрязнения соплового кольца работающей на выхлопном газе турбины газотурбонагнетателя учитывается регулирующий параметр газовой турбины, идентифицирующий загрязнения как фактор изменения состояния газов, учтенный регулирующий параметр воздействует на определяющий необходимость очистки управляющий элемент, который при определении необходимости очистки вызывает автоматически протекающий независимо от регулирующего параметра очистительный цикл, во время которого в направлении соплового кольца впрыскивается в зоне перед сопловым кольцом вода в газовый поток двигателя внутреннего сгорания.

Согласно уровню техники устройство для реализации способа мокрой очистки соплового кольца работающей на выхлопном газе турбины газотурбонагнетателя содержит, по меньшей мере, один кожух с газовпускным и газовыпускным корпусами, расположенное в кожухе установленное на валу рабочее колесо, выполненный между рабочим колесом и кожухом проточный канал для выхлопного газа ДВС, расположенное перед рабочим колесом сопловое кольцо и, по меньшей мере, одну расположенную перед сопловым кольцом форсунку, питаемую водой через подводящую линию, однотипное отверстие, выполненное в соответствующем газовпускном корпусе, при этом в подводящей линии расположено исполнительное звено, которое взаимодействует с измерительным звеном, регистрирующим изменения состояния выхлопного газа, причем между измерительным звеном и исполнительным звеном расположен управляющий элемент. Таким образом, для очистки может использоваться лишь часть воды. Температура находящихся на выходе из турбины деталей при полной нагрузке четырехтактного ДВС лежит выше допустимого для мокрой очистки максимального значения. Во избежание термических повреждений соплового кольца, рабочих лопаток, закрывающего кольца и кожуха турбины мощность ДВС перед входом воды в турбину необходимо уменьшить. Из-за разного расширения кожуха и рабочего колеса турбины при больших колебаниях температуры может также возникнуть трение рабочего колеса о его закрывающее кольцо. С этим связаны, с одной стороны, потери КПД, а с другой стороны, могут возникнуть дисбалансы. Кроме того, у выхлопных газов вследствие испарения воды отбирается энергия, так что частота вращения турбины и, тем самым, мощность компрессора падают. С этим связано дополнительное снижение мощности ДВС.

При сухой очистке этих недостатков не наблюдается. Однако применение гранулята может привести к возникновению проблем с эрозией в кожухе турбины, на сопловом кольце и на ее рабочих лопатках.

Наибольший недостаток обоих способов заключается в неравномерном распределении очищающей среды, поэтому в контакт с ней входят только определенные зоны неподвижного соплового кольца. Вследствие этого загрязнения могут быть удалены лишь частично, так что результат очистки этими обоими способами, основанными в первую очередь на механическом действии очищающей среды, уступает очистке в демонтированном состоянии. Поэтому с помощью названных решений можно, правда, увеличить интервалы времени до следующей полной очистки соплового кольца, однако демонтаж турбонагнетателя с целью очистки остается неизбежным.

Целью изобретения является устранение всех этих недостатков. В его основе лежит задача создания способа и устройств для мокрой очистки сопловых колец турбин газотурбонагнетателей, с помощью которых несмотря на использование меньших количеств воды достигается улучшение очищающего действия. Кроме того, мощность ДВС перед началом процесса чистки должна быть снижена в меньшей степени, чем это было необходимо прежде, а функциональная надежность газотурбонагнетателя должна быть повышена.

Согласно изобретению это достигается тем, что в способе, согласно ограничительной части п. 1 формулы изобретения после определения необходимости очистки запускают автоматически протекающий цикл очистки, при котором воду несколько раз в течение короткого времени впрыскивают в зону перед сопловым кольцом и между впрысками выдерживают паузу для повторного нагрева соплового кольца.

Сущность изобретения состоит в том, что в способе мокрой очистки содержащего загрязнения соплового кольца работающей на выхлопном газе турбины газотурбонагнетателя учитывается регулирующий параметр газовой турбины, идентифицирующий загрязнения как фактор изменения состояния газов, учтенный регулирующий параметр воздействует на определяющий необходимость очистки управляющий элемент, который при определении необходимости очистки вызывает автоматически протекающий независимо от регулирующего параметра очистительный цикл, во время которого в направлении соплового кольца впрыскивается в зоне перед сопловым кольцом вода в газовый поток двигателя внутреннего сгорания, согласно изобретению цикл очистки содержит следующие технологические операции, в которых процесс впрыска, во время которого вода впрыскивается под давлением в течение заданного короткого времени непосредственно перед сопловым кольцом в газовый поток двигателя внутреннего сгорания, в результате чего температура воды при попадании на сопловое кольцо настолько ниже рабочей температуры соплового кольца, что эта вода вызывает термошок загрязнений на сопловом кольце, вследствие чего загрязнения отслаиваются, повторяется, по меньшей мере, один раз, а также пауза, продолжительность которой после каждого процесса впрыскивания выбрана с таким расчетом, чтобы сопловое кольцо снова нагревалось до своей рабочей температуры.

Для этого в газовпускном корпусе, а именно в зоне перед сопловым кольцом, выполняют, по меньшей мере, одно радиальное отверстие. В каждом отверстии установлена форсунка, соединенная через соответствующую линию с подводящей линией для воды. Между измерительным звеном, регистрирующим изменения состояния выхлопных газов двигателя, соединенного с турбиной, и находящимся в подводящей линии исполнительным звеном расположен управляющий элемент.

Это выполнение газовпускного корпуса обеспечивает впрыск воды в зону непосредственно перед сопловым кольцом. При этом относительно холодная вода после впрыска в поток выхлопных газов двигателя захватывается им в направлении соплового кольца. Там она попадает на отложения грязи на сопловом кольце, которые очень резко охлаждаются за счет испарения воды на поверхности. Благодаря этой обработке термошоком достигается отделение слоя грязи, а при многократном применении - очистка соплового кольца. В дополнение к нужному эффекту на лопатках рабочего колеса турбины также происходит очищающее действие. За счет кратковременного впрыска требуются лишь сравнительно малые количества воды. Равномерное нагружение водой вызывает меньшую нагрузку на компоненты турбины, что существенно уменьшает их термические повреждения. По этой причине требуемое снижение температуры выхлопных газов, т. е. мощности ДВС, перед началом процесса очистки существенно меньше, чем это было необходимо прежде. Поэтому ДВС во время очистки соплового кольца можно эксплуатировать при более высокой нагрузке.

При относительно мягких отложениях грязи на сопловом кольце это устройство может быть предпочтительно использовано также для осуществления обычных способов мокрой очистки, т. е. принципов очистки, основанных на механическом очищающем действии воды.

Другое преимущество значительно меньшего количества впрыскиваемой воды состоит в том, что кожух и рабочее колесо турбины в процессе очистки получают меньшее расширение. Таким образом, можно избежать риска трения рабочего колеса турбины о закрывающее кольцо и связанных с этим недостатков. Кроме того, из горячих выхлопных газов двигателя испаряется существенно меньшее количество воды. За счет этого потери энергии выхлопных газов меньше по сравнению с известным для мокрой очистки решением согласно уровню техники, так что частота вращения турбины и, тем самым, мощность компрессора остаются, в основном, постоянными. Таким образом, можно значительно уменьшить падение мощности ДВС во время мокрой очистки.

Особенно благоприятно, если последовательно производят до пяти процессов впрыска и соблюдают продолжительность впрыска менее 10 секунд на каждый процесс впрыска, а также паузу между впрысками, равную, по меньшей мере, 20-кратному значению продолжительности впрыска. Благодаря этому способу обеспечиваются как оптимальная очистка соплового кольца, так и минимальная термическая нагрузка на компоненты турбины.

Далее особенно целесообразно, если форсунки доходят до проточного канала только своими устьями. За счет этого влияние на поток выхлопных газов остается небольшим, а снижением КПД турбонагнетателя в этом отношении можно пренебречь.

Особенно предпочтительно, если воду впрыскивают в проточный канал под прямым углом к направлению потока выхлопных газов. Хотя форсунки расположены непосредственно перед соплевым кольцом, их число может быть за счет этого относительно небольшим. Каждая форсунка имеет для этого место дросселирования, к которому ниже по потоку примыкают два распределительных канала, выполненных с большим общим диаметром, чем диаметр места дросселирования. Каналы впадают в проточный канал соответственно сбоку форсунки и под прямым углом к направлению потока выхлопных газов. За счет увеличения диаметра от места дросселирования к обоим распределительным каналам последние заполняются водой неполностью. Таким образом, впрыск воды в проточный канал происходит каждый раз в виде плоской струи. За счет воздействия потока выхлопных газов на впрыскиваемые под прямым углом плоские струи образуется водяная завеса, попадающая широким фронтом на сопловое кольцо. Несмотря на резко уменьшенное количество воды таким образом равномерно смачивается несколько лопаток соплового кольца. Благодаря этому достигается заметное улучшение очистки соплового кольца.

При соответствующей геометрии газовпускного корпуса используют форсунки, впрыскивающие воду в проточный канал в направлении потока выхлопных газов. Для этого из устья ориентированы в направлении потока выхлопных газов.

Предпочтительно, если к воде перед впрыском в проточный канал примешивают обладающие очищающим действием добавки. С помощью такого способа можно еще более улучшить очищающее действие.

Сущность изобретения состоит в том, что в устройстве для реализации способа мокрой очистки соплового кольца турбины, работающей на выхлопном газе турбины газотурбонагнетателя, содержащем, по меньшей мере, один кожух с газовпускным и газовыпускным корпусами, расположенное в кожухе, установленное на валу рабочее колесо, выполненный между рабочим колесом и кожухом проточный канал для выхлопного газа ДВС, расположенное перед рабочим колесом сопловое кольцо и, по меньшей мере, одну расположенную перед сопловым кольцом форсунку, питаемую водой через подводящую линию, однотипное отверстие, выполненное в соответствующем газовпускном корпусе, при этом в подводящей линии расположено исполнительное звено, которое взаимодействует с измерительным звеном, регистрирующим изменения состояния выхлопного газа, причем между измерительным звеном и исполнительным звеном расположен управляющий элемент, согласно изобретению каждое отверстие проходит радиально и каждая форсунка имеет место дросселирования, к которому присоединены в направлении потока два распределительных канала, общий диаметр которых больше диаметра места дросселирования, которые имеют соответственно по одному, выполненному перпендикулярно к направлению потока выхлопных газов, боковому устью в проточный канал, при этом каждая форсунка впадает в проточный канал лишь своим устьем.

Целесообразным является то, что каждая форсунка имеет медиатрису, а распределительные каналы - среднюю ось и между медиатрисой, а также средними осями образован соответственно угол впрыска около 60o.

Сущность изобретения состоит в том, что в устройстве для реализации способа мокрой очистки для соплового кольца, работающей на выхлопном газе турбины газотурбонагнетателя, содержащем, по меньшей мере, один кожух с газовпускным и газовыпускным корпусами, расположенное в кожухе, установленное на валу рабочее колесо, выполненный между рабочим колесом и кожухом проточный канал для выхлопного газа ДВС, расположенное перед рабочим колесом сопловое кольцо и, по меньшей мере, одну расположенную перед сопловым кольцом форсунку, питаемую водой через подводящую линию, однотипное отверстие, выполненное в соответствующем газовпускном корпусе, при этом в подводящей линии расположено исполнительное звено, которое взаимодействует с измерительным звеном, регистрирующим изменения состояния выхлопного газа, причем между измерительным звеном и исполнительным звеном расположен управляющий элемент, согласно изобретению каждое отверстие проходит радиально и устье каждой форсунки выполнено в направлении потока выхлопных газов, при этом каждая форсунка впадает в проточный канал лишь своим устьем.

Предпочтительно, если подводящая линия вверх по потоку разветвляется на линию для воды и линию для воздуха, причем в последней расположено второе исполнительное звено, также соединенное с управляющим элементом. В линиях для воды и воздуха расположено по одному обратному клапану. За счет этого как в паузах между впрысками одного цикла очистки, так и в промежутках времени между циклами очистки можно через форсунки подавать запорный воздух, с тем чтобы они не засорялись. Обратные клапаны препятствуют проникновению горячих ОГ в подводящую линию и, тем самым, возможному разрушению расположенных вверх по потоку исполнительных звеньев.

Наконец, в или на газовпускном корпусе расположена кольцевая линия, которая соединяет идущие к форсункам линии с подводящей линией. В этом решении компактное расположение в зоне газовпускного корпуса достигается за счет того, что кольцевая линия должна быть соединена с подводящей линией только в одном месте, а дальнейшее распределение воды происходит внутри форсунок.

Принцип термошока может быть использован не только для очистки сопловых колец и рабочих лопаток работающих на ОГ турбин турбонагнетателей, но и других деталей, расположенных в тракте выхлопного газа лопаточных машин или машин для сжигания, например для лопаток газовой турбины или в котле-утилизаторе. Точно также такие машины можно сначала разобрать, загрязненные детали по отдельности нагреть, а затем в течение короткого времени резко охладить.

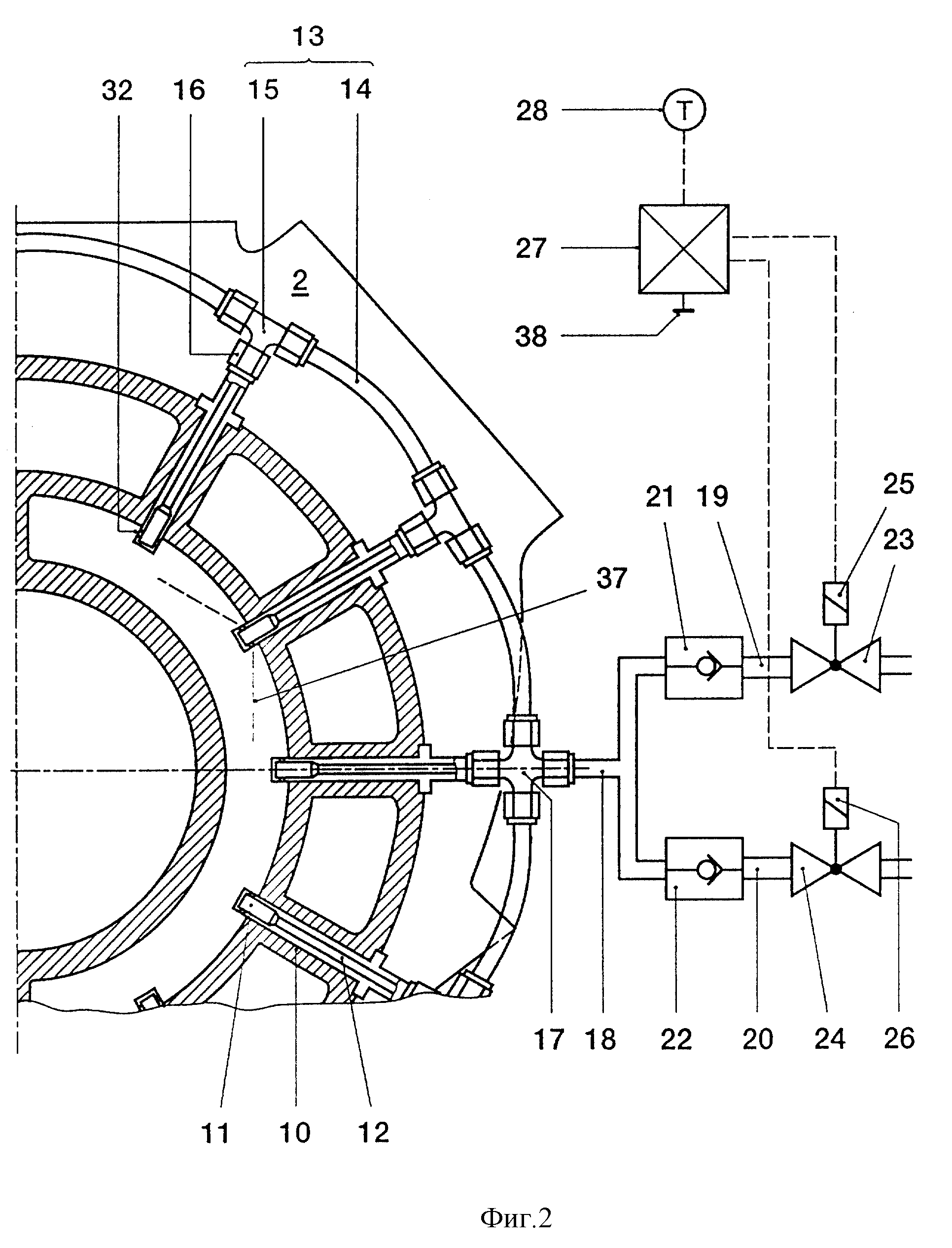

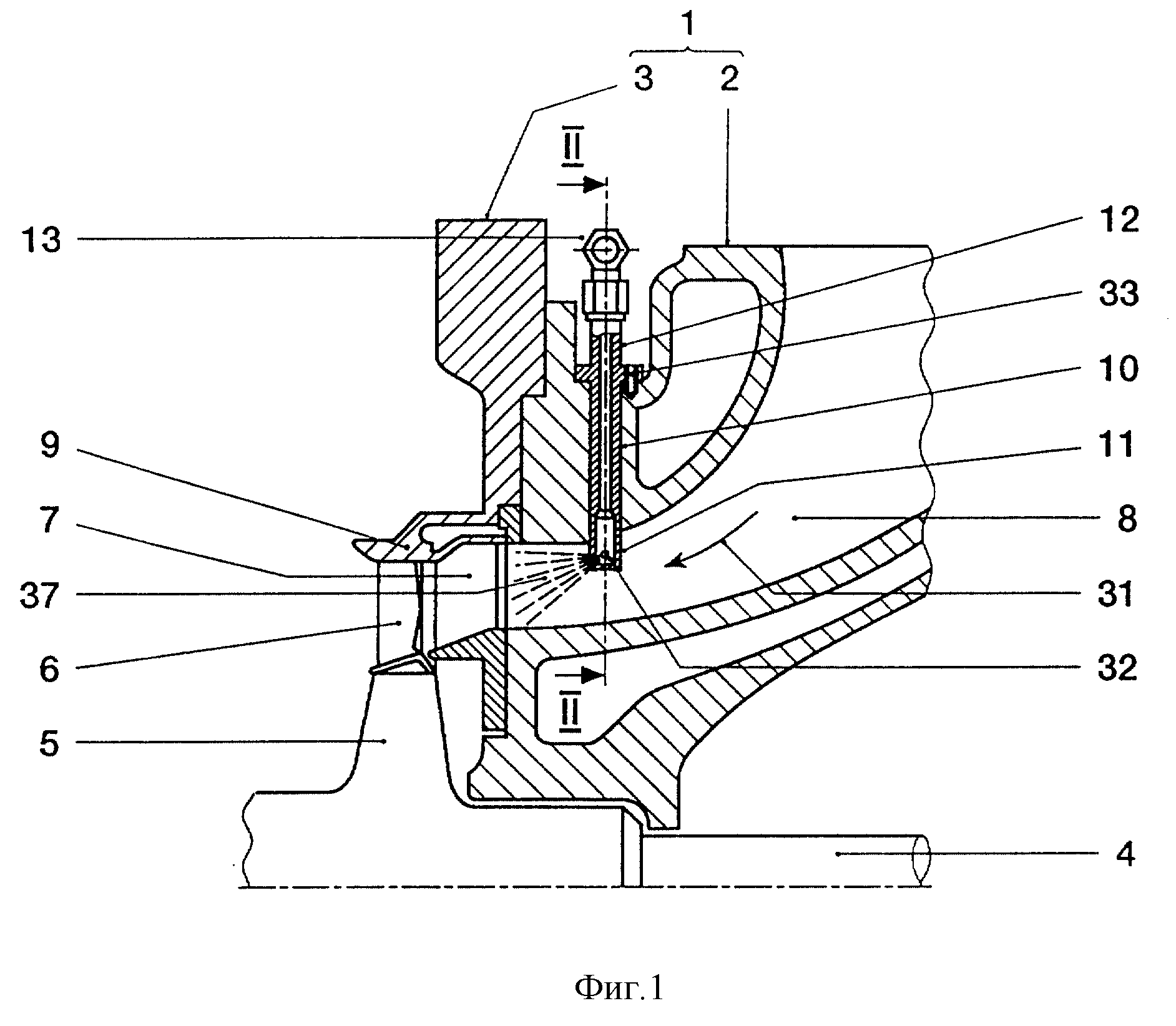

На чертежах два примера выполнения изобретения поясняются с помощью

осевой турбины газотурбонагнетателя. На

чертежах изображают:

на фиг. 1 - частичный продольный

разрез работающей на выхлопном газе турбины;

на фиг. 2 - сечение очищающего устройства

по линии II-II на фиг. 1, включая

регулирование;

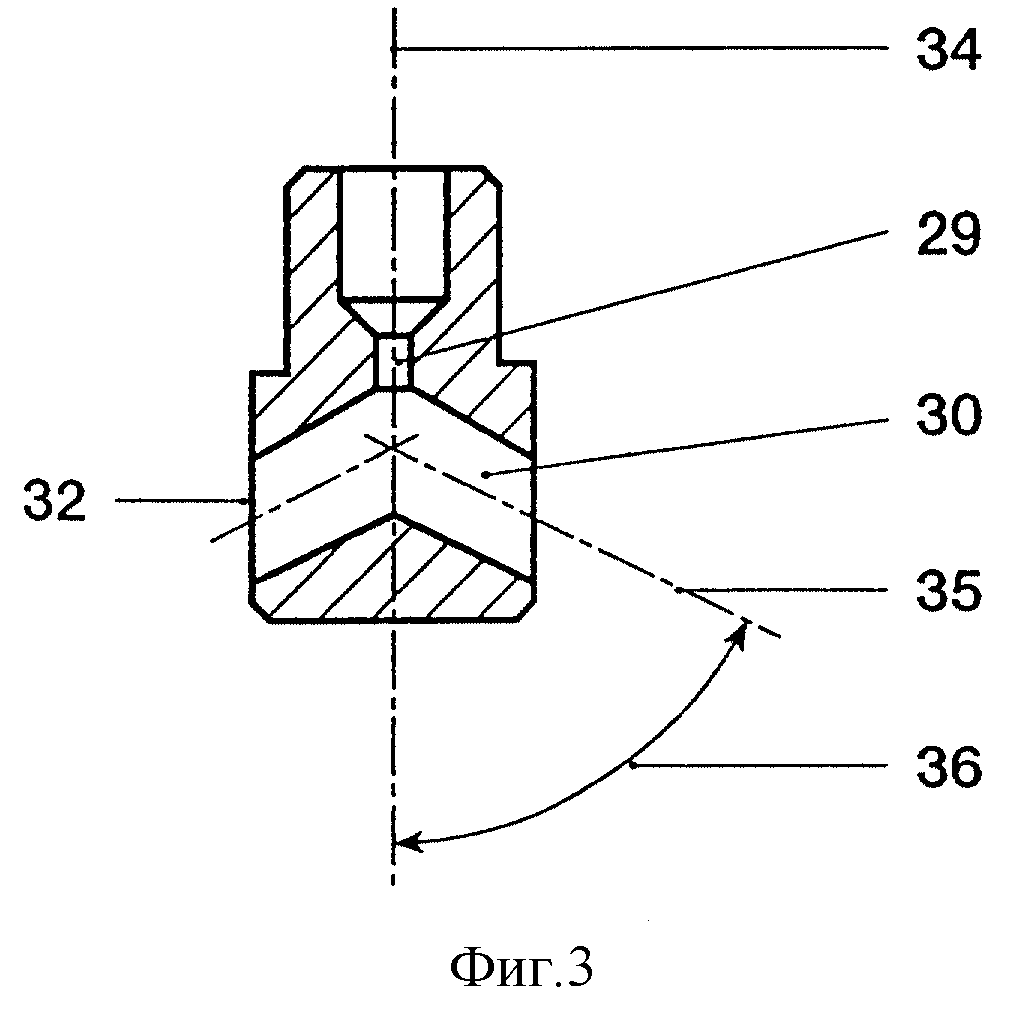

на фиг. 3 - в увеличенном виде разрез

форсунки из фиг. 2;

на фиг. 4 - форсунку аналогично фиг. 3, однако в другом варианте

выполнения.

Показаны только элементы, необходимые для понимания изобретения. Не изображены, например, ДВС и сторона газотурбонагнетателя с компрессором.

Работающая на выхлопном газе турбина турбонагнетателя содержит кожух 1, образованный газовпускным 2 и газовыпускным 3 корпусами. В кожухе 1 расположено установленное на валу 4 рабочее колесо 5 с рабочими лопатками 6, а вверх по потоку - сопловое кольцо 7 (фиг. 1). Между рабочим колесом 5 и кожухом 1 выполнен проточный канал 8, подхватывающий выхлопные газы соединенного с турбонагнетателем дизельного двигателя (не показан) и направляющий их дальше к рабочему колесу 5. Наружу рабочее колесо 5 ограничено закрывающим кольцом 9.

В зоне перед сопловым кольцом 7 в газовпускном корпусе 2 выполнены десять радиальных отверстий, равномерно распределенных по его периферии (фиг. 2). В каждом отверстии 10 установлена форсунка 11, соединенная линией 12 с кольцевой линией 13, расположенной снаружи на газовпускном корпусе 2. Кольцевая линия 13 может быть расположена, конечно, и в газовпускном корпусе 2. Для упрощения монтажа кольцевая линия 13 состоит из отдельных отрезков 14, свинченных между собой тройниками 15. Линии 12 закреплены каждая посредством арматуры 16 на направленном внутрь конце соответствующего тройника 15. В кольцевой линии 13 вместо одного из тройников 15 расположен крест 17. В дополнение к соответствующей линии 12 с крестом 17 соединена подводящая линия 18, разветвляющаяся вверх по потоку на линию 19 для воды и линию 20 для воздуха. В линии 19 для воды и в линии 20 для воздуха расположены обратные клапаны соответственно 21 и 22. Перед каждым обратным клапаном 21, 22 в линии 19 для воды и в линии 20 для воздуха расположены исполнительные звенья соответственно 23 и 24, выполненные в виде двухлинейного распределителя. Распределители 23, 24 взаимодействуют посредством электромагнитных клапанов соответственно 25, 26 с общим управляющим элементом 27, который, в свою очередь, взаимодействует с измерительным звеном 28, выполненным в виде теплового датчика. Тепловой датчик 28 установлен в выпускном трубопроводе ДВС (не показан), соединенном с работающей на выхлопном газе турбиной. Также возможна установка теплового датчика 28 в проточном канале 8. Линия 19 для воды соединена с резервуаром (не показан), а линия 20 для воздуха - с компрессором газотурбонагнетателя (также не показан). Конечно, можно подводить сжатый воздух также извне.

Каждая форсунка 11 имеет место 29 дросселирования, к которому вниз по потоку примыкают два распределительных канала 30, общий диаметр которых больше диаметра места 29 дросселирования (фиг. 3). Оба распределительных канала 30 имеют направленное в проточный канал 8 боковое устье 32, ориентированное под прямым углом к направлению 31 потока ОГ. Устья 32 фиксированы в требуемом направлении посредством закрепленного в газовпускном корпусе 2 регулировочного винта 33. Форсунки 11 закреплены в отверстиях 10 так, что в проточный канал 8 входят только их устья 32 (фиг. 2). Каждая форсунка 11 имеет медиатрису 34, а каждый распределительный канал 30 - среднюю ось 35. Медиатриса 34 и каждая из средних осей 35 образуют между собой угол 36 впрыска около 60o (фиг. 3). В зависимости от выполнения корпуса выбирают иной угол 36 впрыска.

Во время работы газотурбонагнетателя с помощью теплового датчика 28 непрерывно измеряют температуру выхлопного газа двигателя. При соответствующем повышении температуры выхлопного газа, связанном с загрязнением соплового кольца 7, управление двухлинейным распределителем 23 происходит через электромагнитный клапан 25 или управляющий элемент 27, в результате чего через форсунку 11 вода 37 впрыскивается в проточный канал 8 турбины. Само собой, можно регистрировать и другую регулируемую величину, например давление выхлопного газа или частоту вращения турбонагнетателя, и установить для этого подходящее измерительное звено.

После определения необходимости очистки посредством соединенной с управляющим элементом 27 кнопки 38 вручную запускают автоматически протекающий цикл очистки. При этом воду 37 впрыскивают в проточный канал 8 пять раз подряд. Продолжительность впрыска составляет каждый раз 4 секунды, причем между отдельными впрысками выдерживают пятиминутную паузу для повторного нагрева соплового кольца 7 и рабочих лопаток 6. Конечно, в соответствии с конкретными эксплуатационными условиями можно запрограммировать также отличающийся от этого процесс очистки. Запуск цикла очистки может быть осуществлен и автоматически.

Благодаря особому выполнению форсунки 11 происходит боковой впрыск воды 37 под прямым углом к направлению 31 потока выхлопного газа. За счет последующего воздействия потока выхлопного газа на воду 37 образуется водяная завеса, попадающая широким фронтом на сопловое кольцо 7. Таким образом, каждая форсунка 11 равномерно и направленно смачивает несколько лопаток соплового кольца 7, так что несмотря на заметно меньшее количество воды происходит улучшение очищающего действия. Угол 36 впрыска около 60o обеспечивает оптимальное распределение воды, т. е. ее попадание в среднюю зону соплового кольца 7. Риск трения рабочих лопаток 6 рабочего колеса 5 о закрывающее кольцо 9 может быть снижен, поскольку последнее меньше охлаждается из-за кратковременного впрыска воды.

Обратные клапаны 21, 22 препятствуют во время процессов включения попаданию горячих выхлопных газов в линии 19, 20 соответственно для воды и воздуха. Как в паузах между впрысками одного цикла очистки, так и в промежуток времени между циклами очистки через форсунки 11 в линию 20 для воздуха непрерывно подают запорный воздух. Для этого установленный в линии 20 для воздуха двухлинейный распределитель 24 открывается электромагнитным клапаном 26 или управляющим элементом 27 всегда в тех случаях, когда двухлинейный распределитель 23 в линии 19 для воды закрывается. С помощью запорного воздуха форсунки 11 постоянно поддерживаются свободными. За счет разветвления используемого сжатого воздуха от компрессора газотурбонагнетателя давление воздуха, необходимое для поддержания форсунок 11 свободными, устанавливается самопроизвольно.

Во втором примере выполнения каждая форсунка 11 снабжена только одним устьем 32 (фиг. 4). Устья 32 ориентированы в направлении 31 потока ОГ. Конечно, на каждую форсунку 11 может быть предусмотрено также несколько выполненных подобным образом устьев 32. Через эти устья 32 воду 37 впрыскивают в проточный канал 8 в направлении 31 потока ОГ.

Конечно, принцип термошока не ограничен очисткой сопловых колец 7 и рабочих лопаток 6 турбин турбонагнетателей, а применим также для других деталей, расположенных в тракте выхлопных газов лопаточных машин и машин для сжигания. Например, это могут быть лопатки газовой турбины или детали, расположенные в котле- утилизаторе. Для достижения описанного эффекта очистки загрязненные детали таких машин можно сначала демонтировать, по отдельности нагреть, а затем в течение короткого времени резко охладить.

Реферат

Способ и варианты устройства для мокрой очистки соплового кольца работающей на выхлопном газе турбины газотурбонагнетателя. При реализации способа после определения необходимости очистки соплового кольца газотурбонагнетателя запускают автоматически протекающий цикл очистки, при котором воду несколько раз в течение короткого времени впрыскивают в зону перед сопловым кольцом и между впрысками выдерживают паузу для повторного нагрева соплового кольца. Устройства для реализации способа в зоне перед сопловым кольцом газотурбонагнетателя содержат радиальные отверстия с установленными в них форсунками, соединенными через соответствующие линии с подводящей линией для воды. Между измерительным звеном, регистрирующим изменения состояния выхлопных газов двигателя, и находящимся в подводящей линии исполнительным звеном расположен управляющий элемент. Изобретения позволяют улучшить очистку соплового кольца газотурбонагнетателя при использовании меньших количеств воды и при меньшем снижении мощности газотурбонагнетателя. 3 с. и 11 з. п. ф-лы, 4 ил.

Комментарии