Способ переработки окисленной цинковой руды - RU2767385C1

Код документа: RU2767385C1

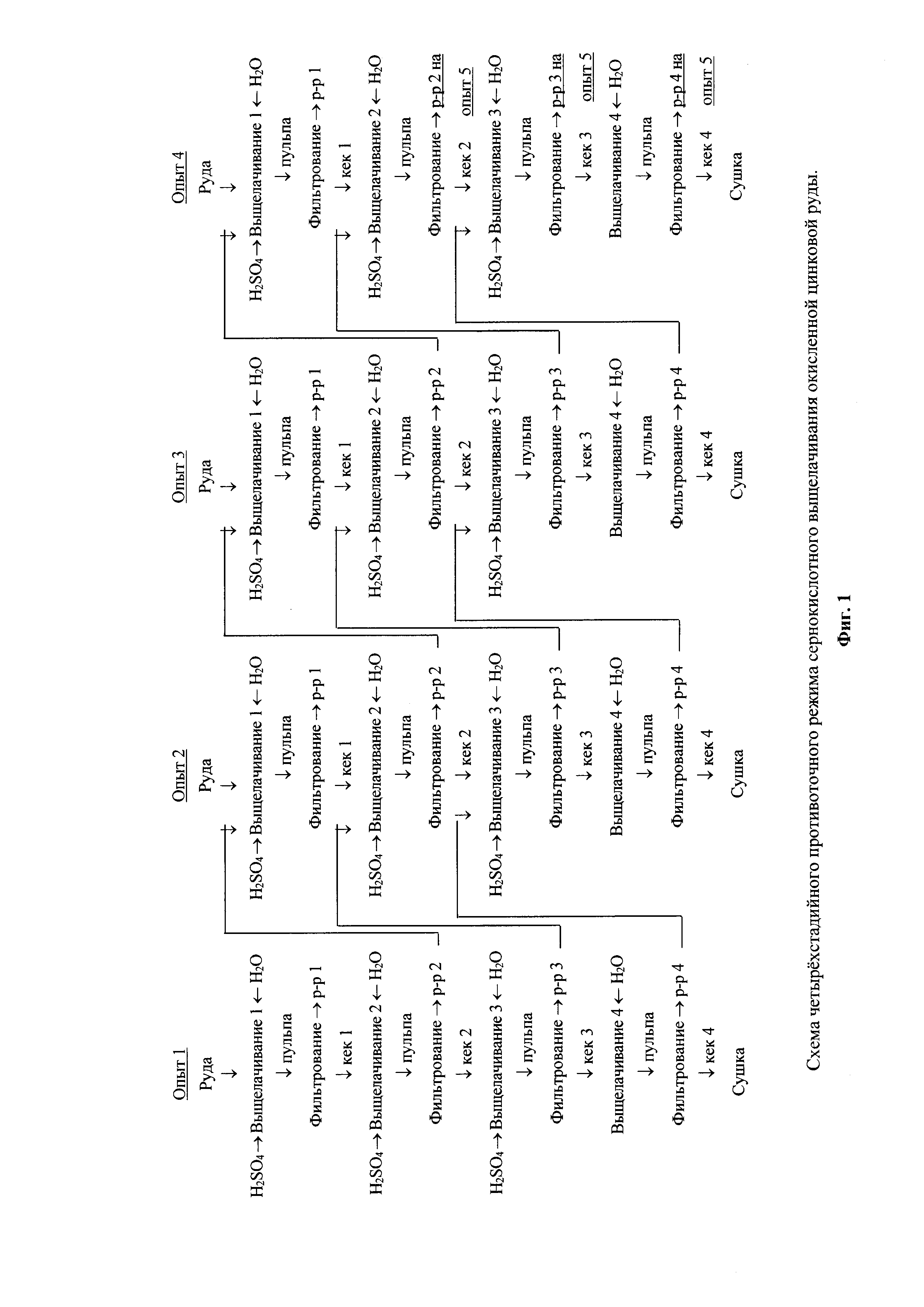

Чертежи

Описание

Изобретение относится к металлургии, в частности, к гидрометаллургической переработке окисленной цинковой руды.

Минеральным промышленным сырьем для металлургии цинка являлись и являются рудные концентраты сфалерита (ZnS), содержащие более 40% масс. цинка, а в последнее время являются также окисленные цинковые руды каламина (Zn4[Si2O7](OH)2⋅H2O), смитсонита (ZnCO3) и других окисленных цинковых минералов, содержащие первые десятки % масс. цинка. Примером окисленного цинкового сырья, вовлекаемого в настоящее время в промышленный вельц-процесс, является каламин-смитсонитовая руда, исследованная в работе (Рамазанова Р.А., Самойлов В.И., Быков Р.А., Серая Н.В. Исследование минералогического состава окисленной цинковой руды // Вестник Национальной инженерной академии Республики Казахстан. 2018. - №4. - С. 60-66. [1]).

В настоящее время в металлургии цинка наиболее распространенным является гидрометаллургический способ переработки сфалеритового концентрата, принятый за способ-аналог (Матвеев Ю.Н., Стрижко С.М. Технология металлургического производства цветных металлов. - М.: Металлургия, 1986. - 368 с. стр. 269-273 [2]). Данный способ включает окислительный обжиг указанного концентрата с получением цинкового огарка, легко вскрывающегося серной кислотой, сернокислотное выщелачивание цинка из цинкового огарка, разделение пульпы выщелачивания на нерастворимый кек и раствор сульфата цинка. Данный раствор далее используется для его очистки от водорастворимых примесей и затем для электролитического получения цинка (Матвеев Ю.Н., Стрижко С.М. Технология металлургического производства цветных металлов. - М.: Металлургия, 1986. - 368 с. стр. 272-275, 345-347 [2]). Поскольку кек в способе-аналоге еще содержит значительные количества цинка, для его доизвлечения в раствор сульфата цинка применяется вельц-процесс, завершающийся получением отвального продукта - клинкера, практически свободного от цинка.

Недостатками способа-аналога являются: 1) высокие затраты на обогащение руды с получением сфалеритового концентрата; 2) необходимость применения дорогостоящего окислительного обжига концентрата для перевода сфалерита в легко вскрываемые серной кислотой соединения; 3) низкое извлечения цинка из руды в концентрат, обычно составляющее порядка 75% и даже значительно меньшую величину для некоторых месторождений сфалерита (Чантурия Е.Л., Иванова Т.А., Зимбовский И.Г. О повышении селективности флотации сульфидов колчеданных руд // Физико-технические проблемы разработки полезных ископаемых. 2013. - №1. - С. 146-152. [3]), что приводит к сквозному извлечению цинка из руды в раствор сульфата цинка менее ~75%, учитывая потери цинка в его гидрометаллургии; 4) необходимость проведения дорогостоящего вельц-процесса для доизвлечения цинка из кека.

Наиболее близким по совокупности признаков к заявляемому изобретению является способ переработки окисленной цинковой руды (каламин-смитсонитовой (Рамазанова Р.А., Самойлов В.И., Быков Р.А., Серая Н.В. Исследование минералогического состава окисленной цинковой руды // Вестник Национальной инженерной академии Республики Казахстан. 2018. - №4. - С. 60-66. [1]), принятый за способ-прототип (Рамазанова Р.А., Серая Н.В., Быков Р.А., Мамяченков С.В., Анисимова О.С. Закономерности выщелачивания окисленной цинковой руды месторождения «Шаймерден» // Металлург. 2016. - №6. - С. 78-82. [4]). Этот способ предусматривает сернокислотное выщелачивание указанной руды крупностью - 1 мм и массой 25 г, содержащей 21,07% масс. цинка, в растворе серной кислоты (конц. 160 г/дм3), взятом в объеме 0,1 дм3 [(Т:Ж) выщелачивания 1:4 по исходной руде)], при температуре и продолжительности выщелачивания 60°С и 60 мин, последующее разделение пульпы выщелачивания на раствор сульфата цинка и нерастворимый кек. Данный кек не требуется подвергать вельц-процессу для доизвлечения из него цинка, поскольку извлечение цинка из руды в раствор сульфата цинка в способе-прототипе также, как в способе-аналоге находится на уровне 75%. При этом способ-прототип в отличие от способа-аналога не требует проведения дорогостоящих процессов обогащения окисленной цинковой руды с получением цинкового концентрата и окислительного обжига такого концентрата.

Однако, несмотря на указанные преимущества способа-прототипа, его недостатком, по-прежнему, является низкое извлечение цинка из руды в раствор сульфата цинка, составляющее всего ~75%. Кроме того, недостатком способа-прототипа является повышенный расход серной кислоты на выщелачивание окисленной цинковой руды - 0,64 г/г руды.

Задачей заявляемого изобретения является разработка способа переработки окисленной цинковой руды, обеспечивающего повышение сернокислотное извлечения цинка из данной руды в раствор сульфата цинка и снижение расхода серной кислоты в данном процессе на основе использования четырехстадийного сернокислотного выщелачивания указанной руды в противоточном режиме при заданной концентрации серной кислоты перед проведением каждой стадии выщелачивания.

Сущность заявляемого способа переработки окисленной цинковой руды заключается в том, что в отличие от известного способа-прототипа, включающего сернокислотное выщелачивание руды, разделение полученной пульпы на раствор сульфата цинка и нерастворимый кек, согласно заявляемому изобретению выщелачивание руды проводят в четырехстадийном противоточном режиме, причем 1-ую стадию выщелачивания проводят серной кислотой концентрацией 98 г/л, отфильтрованный кек подвергают 2-ой стадии выщелачивания в растворе серной кислоты концентрацией 28 г/л, кек 2-ой стадии выщелачивания руды подвергают 3-ей стадии выщелачивания в растворе серной кислоты концентрацией 14 г/л, кек 3-ей стадии подвергают 4-ой стадии выщелачивания водой с получением раствора сульфата цинка и нерастворимого кека, температура пульпы на стадиях выщелачивания соответственно 40°С, 40°С, 40°С и 25°С, продолжительность для каждой указанной стадии 10 минут и Т:Ж=1:4 по исходной руде.

Решение поставленной задачи и достижение соответствующих технических результатов обеспечивается тем, что в известном способе переработки окисленной цинковой руды, включающем сернокислотное выщелачивание руды, разделение полученной пульпы на раствор сульфата цинка и нерастворимый кек, согласно заявляемому изобретению выщелачивание руды проводят в четырехстадийном противоточном режиме, причем 1-ую стадию выщелачивания проводят серной кислотой концентрацией 98 г/л, при Т:Ж=1:4 по исходной руде, температуре 40°С в течение 10 минут, после чего пульпу выщелачивания фильтруют, отфильтрованный кек подвергают 2-ой стадии выщелачивания в растворе серной кислоты концентрацией 28 г/л при Т:Ж=1:4 по исходной руде, температуре 40°С в течение 10 минут, после пульпу фильтруют, затем отфильтрованный кек 2-ой стадии выщелачивания руды подвергают 3-ей стадии выщелачивания в растворе серной кислоты концентрацией 14 г/л при Т:Ж=1:4 по исходной руде, температуре 40°С в течение 10 минут, после пульпу выщелачивания фильтруют, а отфильтрованный кек 3-ей стадии подвергают 4-ой стадии выщелачивания водой при Т:Ж=1:4 по исходной руде, температуре 25°С в течение 10 минут, после окончания 4-ой стадии процесса пульпу выщелачивания фильтруют с получением раствора сульфата цинка и нерастворимого кека (Фиг. 1).

Заявляемый способ по сравнению со способом-прототипом позволяет повысить сернокислотное извлечение цинка из окисленной цинковой руды в раствор сульфата цинка с ~75% до 94,61÷94,65% и сократить расход серной кислоты не менее, чем на 12,5% (с 0,64 г/г руды до 0,56 г/г руды и более).

Пример осуществления способа.

Для реализации заявляемого способа (Фиг. 1, опыт 1) навеску окисленной цинковой каламин-смитсонитовой руды крупностью - 1 мм с содержанием цинка 21,07% и массой 25 г подвергали первой стадии выщелачивания в растворе серной кислоты (конц. 98 г/л) при Т:Ж=1:4 по исходной руде, температуре 40°С в течение 10 мин. По окончании первой стадии процесса пульпу выщелачивания фильтровали. Отфильтрованный кек далее подвергали 2-ой стадии сернокислотного выщелачивания при Т:Ж=1:4 по исходной руде, температуре 40°С в течение 10 мин, применяя на данной стадии выщелачивания раствор серной кислоты с концентрацией 28 г/л. Затем пульпу выщелачивания фильтровали. Отфильтрованный кек со 2-ой стадии сернокислотного выщелачивания руды подвергали 3-ей стадии ее сернокислотного выщелачивания при Т:Ж=1:4 по исходной руде, температуре 40°С в течение 10 мин, применяя на данной стадии выщелачивания раствор серной кислоты с концентрацией 14 г/л. По окончании 3-ей стадии процесса пульпу выщелачивания фильтровали и отфильтрованный кек подвергали 4-ой стадии выщелачивания при Т:Ж=1:4 по исходной руде, температуре 40°С в течение 10 мин, применяя на этой стадии выщелачивания воду. По окончании 4-ой стадии процесса пульпу выщелачивания фильтровали и отфильтрованный кек сушили до постоянной массы (Фиг. 1, опыт 1, кек 4).

Как следует из приведенных выше условий опыта 1 заявляемого способа, удельный расход серной кислоты на выщелачивание руды в данном опыте составил 0,56 г/г руды [(9,8+2,8+1,4)/25=0,56].

Растворы 2, 3 и 4 сульфата цинка, полученные в опыте 1 заявляемого способа (Фиг. 1), использовали в опыте 2 данного способа соответственно на стадиях 1, 2 и 3 выщелачивания новой порции окисленной цинковой руды крупностью - 1 мм с содержанием цинка 21,07% и массой 25 г. Для использования указанных растворов в опыте 2 заявляемого способа (Фиг. 1) объем этих растворов восполняли водой, а концентрации серной кислоты в них до приведенных выше для опыта 1 значений - 93%-ной серной кислотой. В остальном технологический режим в опыте 2 совпадал с указанным для опыта 1 (Фиг. 1).

Аналогично проводили опыты 3 и 4 заявляемого способа (Фиг. 1).

Также проведена переработка окисленной цинковой каламин-смитсонитовой руды крупностью - 1 мм с содержанием цинка 21,07% и массой 25 г по способу-прототипу, включающему выщелачивание указанной навески руды раствором серной кислоты (конц. 160 г/дм3) при Т:Ж=1:4 по исходной руде, температуре 60°С в течение 60 мин, последующее разделение пульпы выщелачивания на раствор сульфата цинка и кек 1, который сушили до постоянной массы (Фиг. 1, опыт 1 с одностадийным процессом выщелачивания руды и фильтрованием полученной пульпы).

Как следует из приведенных выше условий реализации способа-прототипа, удельный расход серной кислоты на выщелачивание окисленной цинковой руды в данном опыте составил 0,64 г/г руды [16/25=0,64].

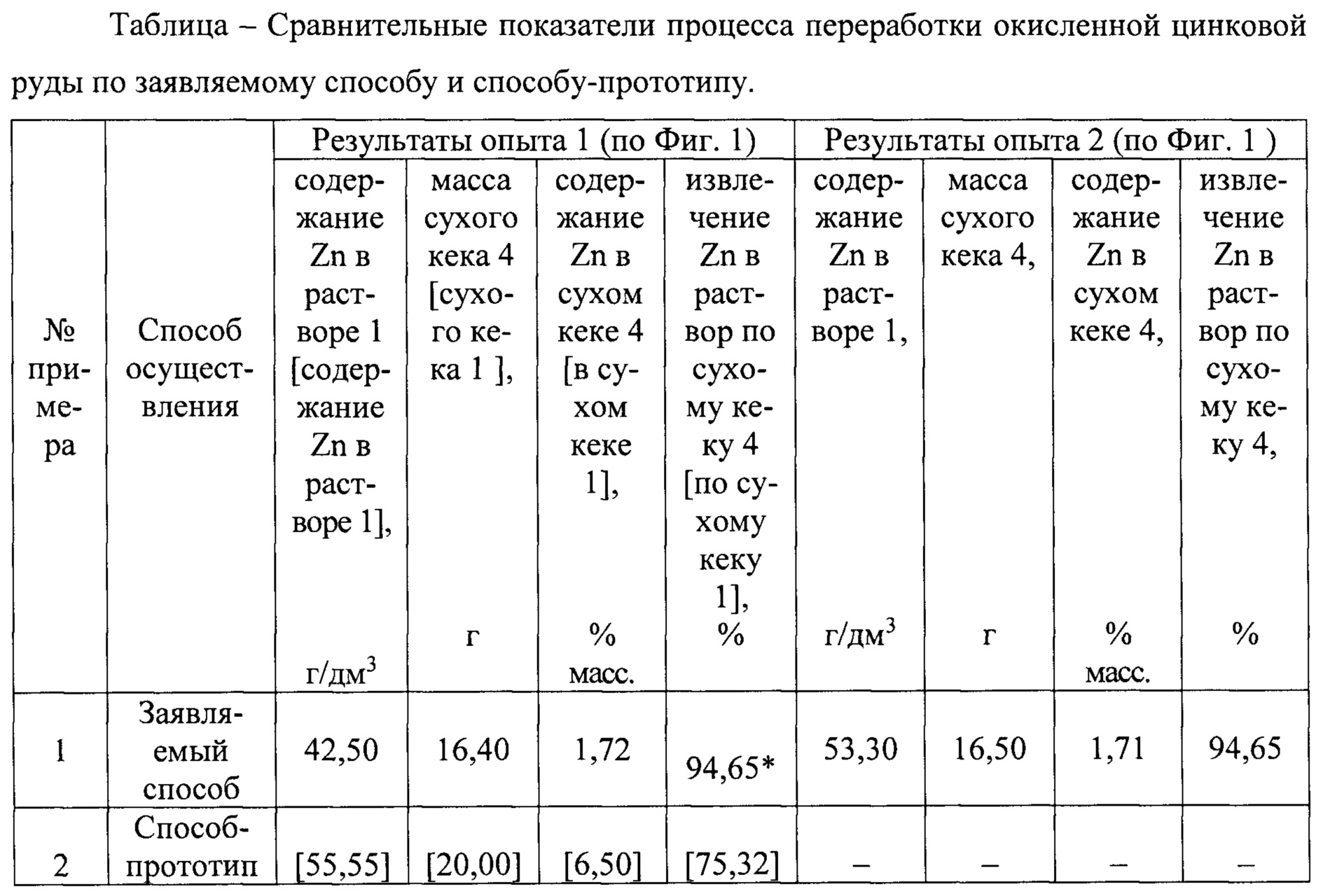

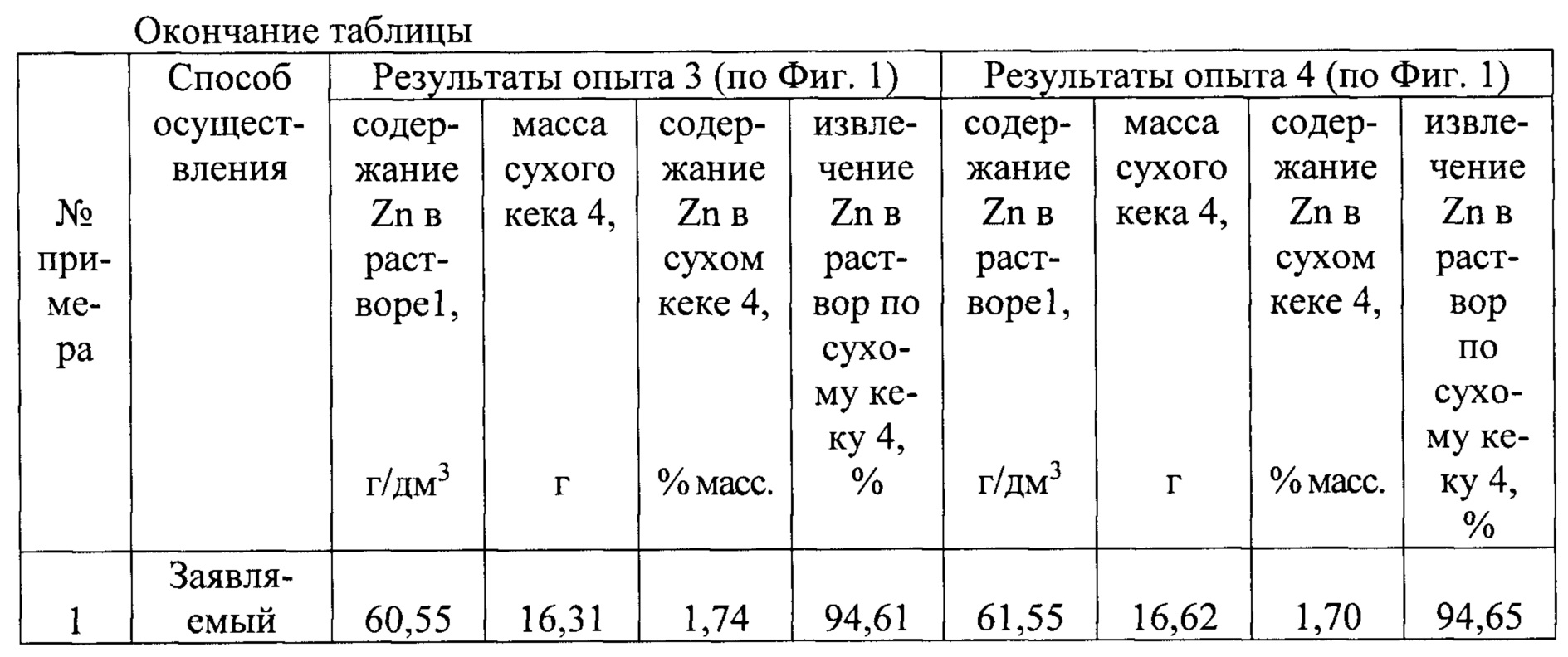

В таблице приведены результаты реализации заявляемого способа и, для сравнения, способа-прототипа.

Из данных, представленных в таблице (опыт 1), следует, что способ - прототип позволяет извлекать из окисленной цинковой руды в раствор сульфата цинка лишь 75,32% цинка.

Возможно, процесс одностадийного выщелачивания окисленной руды по способу-прототипу лимитируется скоростью диффузии молекул серной кислоты вглубь частиц каламина через слой образующегося на них кремнезема, учитывая низкую растворимость кремнезема, что находит свое подтверждение также в Примечании 1 к таблице о низком извлечении цинка.

2. В опыте 5, проведенном в соответствии с опытами 1-4 (Фиг. 1), содержание цинка в растворе 1 составляет 61,55 г/ дм3, а извлечение цинка в раствор сульфата цинка, рассчитанное по сухому кеку 4 (16,30 г, 1,73% масс. цинка), равно 94,65%.

Заявляемый способ лишен указанного недостатка, т.к. позволяет обновлять реакционную поверхность каламина в процессе четырехстадийного выщелачивания каламин-смитсонитовой руды (Фиг. 1) и повышать, тем самым, извлечение из нее цинка в сульфатный раствор по сравнению со способом-прототипом [с 75,32% (таблица, опыт 1) до 94,61÷94,65% (таблица, опыты 1-4)].

Кроме того, как показано выше, заявляемый способ по сравнению со способом-прототипом позволяет снизить удельный расход серной кислоты на 12,5% (и более за счет противотока сернокислого раствора сульфата цинка).

Преимуществом заявляемого способа перед способом-прототипом согласно данным, представленным в таблице, является также более высокое содержание цинка в получаемом целевом растворе сульфата цинка - растворе 1 (Фиг. 1). Так, целевой раствор, полученный по способу-прототипу, содержит лишь 55,55 г/дм3 цинка (таблица, опыт 1), тогда как заявляемый способ позволяет накаливать содержание цинка в указанном растворе с 42,50 г/дм3 до предельного значения 61,55 г/дм3 (таблица, опыты 1-4; Примечание 2 к таблице). При этом, как видно из результатов опытов 1-4 (таблица) и Примечания 2 к таблице, противоточный режим выщелачивания руды позволяет сохранять извлечение из нее цинка в сульфатный раствор на уровне 94,61÷94,65%.

Таким образом, как следует из данных, представленных в таблице, и Примечания 2 к ней, предложенный в заявляемом способе противоточный режим выщелачивания руды (Фиг. 1) позволяет поддерживать содержание цинка в целевом растворе, равным 61,55 г/л, и извлечение цинка из руды в сульфатный раствор на уровне 94,61÷94,65%.

Источники информации

1. Рамазанова Р.А., Самойлов В.И., Быков Р.А., Серая Н.В. Исследование минералогического состава окисленной цинковой руды // Вестник Национальной инженерной академии Республики Казахстан. 2018. - №4. - С. 60-66.

2. Матвеев Ю.Н., Стрижко С.М. Технология металлургического производства цветных металлов. - М.: Металлургия, 1986. - 368 с.

3. Чантурия Е.Л., Иванова Т.А., Зимбовский И. Г. О повышении селективности флотации сульфидов колчеданных руд // Физико-технические проблемы разработки полезных ископаемых. 2013. - №1. - С. 146-152.

4. Рамазанова Р.А., Серая Н.В., Быков Р.А., Мамяченков С.В., Анисимова О.С. Закономерности выщелачивания окисленной цинковой руды месторождения «Шаймерден» // Металлург. 2016. - №6. - С. 78-82.

Реферат

Изобретение относится к металлургии, в частности к переработке окисленной цинковой руды. Способ включает сернокислотное выщелачивание руды в четырехстадийном противоточном режиме, разделение полученной пульпы на раствор сульфата цинка и нерастворимый кек. Причем 1-ю стадию выщелачивания проводят серной кислотой концентрацией 98 г/л, отфильтрованный кек подвергают 2-й стадии выщелачивания в растворе серной кислоты концентрацией 28 г/л, кек 2-й стадии выщелачивания руды подвергают 3-й стадии выщелачивания в растворе серной кислоты концентрацией 14 г/л, кек 3-й стадии подвергают 4-й стадии выщелачивания водой с получением раствора сульфата цинка и нерастворимого кека. Температура пульпы на стадиях выщелачивания соответственно 40°С, 40°С, 40°С и 25°С. Продолжительность для каждой указанной стадии 10 мин и Т:Ж=1:4 по исходной руде. Способ позволяет повысить извлечение цинка из окисленной цинковой руды в раствор сульфата цинка и сократить расход серной кислоты. 1 ил., 1 табл., 1 пр.

Комментарии