Гидравлическая предохранительная и силовая масляная система для регулирования подвода пара в турбину - RU2080456C1

Код документа: RU2080456C1

Чертежи

Описание

Изобретение касается гидравлической предохранительной и силовой масляной системы для регулирования подвода пара в турбину.

Известна гидравлическая предохранительная и силовая масляная система для подвода пара в турбину, которая содержит по меньшей мере один гидроуправляемый клапан и насос с напорным трубопроводом, подключенный к нему через систему трубопроводов и сообщенный с по меньшей мере одним имеющим уплотняющее место подключающим клапаном, снабженным нагруженным рабочей средой приводным цилиндром с поршнем, образующим приводной объем, и средствами, нагружающими поршень со стороны, противоположной приводному объему, а также сточное устройство со сливным трубопроводом (Заявка Великобритании N 1555289, кл. F 01 D 21/20, 79).

Подобные гидравлические предохранительные и силовые масляные системы часто находятся в эксплуатации в течение длительного времени, так что относящиеся к ним подключающие клапаны не являются доступными для функционального контроля. Поэтому через определенные промежутки времени вся установка должна выключаться с целью проведения контроля, что ограничивает возможность ее использования.

Задача изобретения создание более простой конструкции двухтрубной предохранительной и силовой масляной системы для регулирования подвода пара в турбину, обеспечивающей возможность контроля всех элементов системы без прерывания нормального режима ее работы.

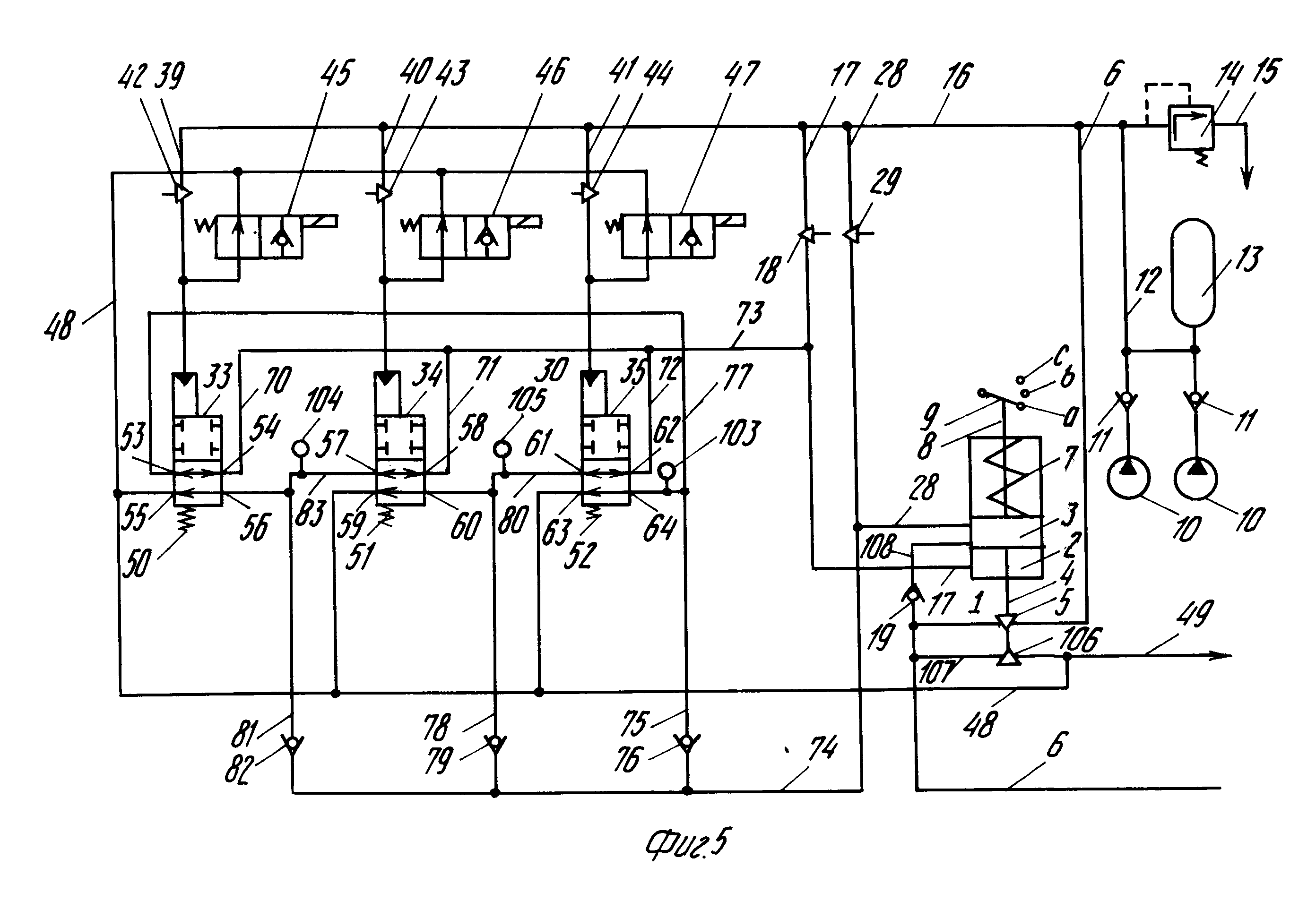

На фиг. 1 9 показаны варианты осуществления изобретения в различных эксплуатационных состояниях.

На фиг. 1 схематично показана гидравлическая предохранительная и силовая масляная система для подвода пара в турбину (не показана), содержащая гидроуправляемый клапан 1. В показанном положении приводной объем 2 не нагружен давлением, а поршень 3 находится в своем нижнем конечном положении. Поршень 3 соединен через клапанный шпиндель 4 с уплотнительным местом 5. Уплотнительное место 5, как правило, является частью золотника, уплотнительная кромка которого полностью закрывает трубопровод 6 в этом нижнем конечном положении. Уплотнительное место 5 может быть выполнено как седловой клапан. На другую сторону поршня 3 воздействует пружина 7, которая давит на него в нижнее конечное положение. Поршень 3 через шток 8 соединен с индикатором 9 положения, который может фиксировать и индицировать три положения a, b, с поршня 3. Индикация положения a соответствует нижнему конечному положению поршня 3, т.е. конечному положению клапана 1. Индикатор 9 положения предпочтительно выполняется как бесконтактный концевой выключатель.

В системе согласно изобретению в качестве рабочей среды используется, например, масло. Масло собирается в стоке известной конструкции и оттуда подается под давлением посредством насосов 10 с регулируемым давлением через обратный клапан 11 в трубопровод 12. Трубопровод 12 связан также с гидроаккумулятором 13. Возможно использование и других средств для создания и поддержания давления. Возникающее в трубопроводе 12 избыточное давление и пики давления разгружаются через предохранительный клапан 14 и через трубопровод 15 в сточное устройство, как показано стрелкой. Трубопровод 12 выходит в трубопровод 16, от которого ответвляется патрубок 6. Кроме того, от трубопровода 16 ответвляется патрубок 17, который снабжен диафрагмой 18 и внизу выходит в приводной объем 2. Патрубок 17 соединен через участок 20 трубопровода, снабженный обратным клапаном 19, с патрубком 6. Обратный клапан 19 обеспечивает поступление масла из патрубка 17 в патрубок 6. Далее патрубок 6 может быть подключен к нескольким гидравлическим клапанам, которые управляют подводом пара в турбину. На фиг. 1 показан только один такой клапан 25, через который подается масло по маслоподающему трубопроводу 26 от патрубка 6. Стрелка 27 показывает обратный поток масла из клапана 25 в сточное устройство.

От трубопровода 16 ответвляется патрубок 28, который через диафрагму 29 соединен с приводным объемом 2. Патрубок 28 выходит со смещением в осевом направлении над патрубком 17 в приводной объем 2. В показанном на фиг. 1 положении подключающего клапана 1 выходное отверстие патрубка 28 закрывается поршнем 3.

Первая трехканальная гидравлическая схема 30 "два из трех" предусмотрена для управления перемещениями подключающего клапана 1. Вторая трехканальная гидравлическая схема 31 "два из трех" контролирует давление в трубопроводе 6, посредством трубопровода 32 она соединена с трубопроводом 6. Первая схема 30 "два из трех" имеет на каждый канал по одному клапану 33, 34, 35, вторая схема 31 "два из трех" также имеет на каждый канал по одному клапану 36, 37, 38. Клапаны механически соединены поканально в узлы, гидравлически приводимые в действие: клапан 33 соединен с клапаном 36, клапан 34 соединен с клапаном 37, а клапан 35 соединен с клапаном 38. Гидравлический привод осуществляется от трубопровода 16 через маслоподающие трубопроводы 39, 40, 41, по одному на канал, причем каждый из маслоподающих трубопроводов 39, 40, 41 снабжен одной диафрагмой 42, 43, 44. Управление гидравлическим приводом происходит с помощью магнитных клапанов 45, 46, 47 по одному на канал. На фиг. 1 магнитные клапаны 45, 46, 47 представлены в размагниченном состоянии, они сжаты изображенными схематически пружинами в показанное положение, так что маслоподающие трубопроводы 39, 40, 41 после диафрагм 42, 43, 44 через трубопровод 48 разгружаются давлением в сток 49. Клапаны обеих схем 30 и 31 "два из трех" также сжаты в показанном положении схематически представленными пружинами 50, 51 и 52.

Клапан 33 имеет четыре присоединительных элемента 53, 54, 55, 56, клапан 34 имеет четыре присоединительных элемента 57, 58, 59, 60, а клапан 35 имеет четыре присоединительных элемента 61, 62, 63, 64. Положение присоединительных элементов показано на фиг. 1. Каждый присоединительный элемент 54, 58 и 62 соединен через маслоподающий трубопровод 70, 71, 72 с патрубком 73, который ответвляется от патрубка 17. Патрубок 74 ответвляется от патрубка 28. От патрубка 74 ответвляется маслоподающий патрубок 75, который имеет обратный клапан 76, позволяющий маслу поступать в маслоподающий патрубок 75. Маслоподающий патрубок 75 выходит в соединительный трубопровод 77 между присоединительным элементом 64 клапана 35 и присоединительным элементом 53 клапана 33. От патрубка 74 ответвляется второй маслоподающий патрубок 78, который имеет обратный клапан 79, позволяющий маслу поступать в маслоподающий патрубок 78. Маслоподающий патрубок 78 выходит в соединительный трубопровод 80 между присоединительным элементом 61 клапана и присоединительным элементом 60 клапана 34. От патрубка 74 ответвляется третий маслоподающий патрубок 81, который имеет обратный клапан 82, позволяющий маслу поступать в маслоподающий патрубок 81. Маслоподающий патрубок 81 выходит в соединительный трубопровод 83 между присоединительным элементом 57 клапана 34 и присоединительным элементом 56 клапана 33. Присоединительный элемент 55 клапана 33, присоединительный элемент 59 клапана 34 и присоединительный элемент 63 клапана 35 соответственно непосредственно соединены со сточным устройством 49.

Клапан 36 имеет четыре присоединительных элемента 85, 86, 87, 88, клапан 37 имеет четыре присоединительных элемента 89, 90, 91, 92 и клапан 38 имеет четыре присоединительных элемента 93, 94, 95, 96. Положение присоединительных элементов показано на фиг. 1. Каждый присоединительный элемент 86, 90 и 94 соединен через маслопроводящий трубопровод 97, 98, 99 и 94 с трубопроводом 32 и через него с патрубком 6. Присоединительный элемент 85 клапана 36 соединен через присоединительный трубопровод 100 с присоединительным элементом 96 клапана 38. Присоединительный элемент 88 клапана 36 соединен через соединительный трубопровод 101 с присоединительным элементом 89 клапана 37. Присоединительный элемент 92 клапана 37 соединен через соединительный трубопровод 102 с присоединительным элементом 93 клапана 38. Присоединительный элемент 87 клапана 36, присоединительный элемент 91 клапана 37 и присоединительный элемент 95 клапана 38 соответственно непосредственно соединены со сточным устройством 49.

Соединительные трубопроводы 77, 80 и 83 могут быть соответственно снабжены реле 103, 104, 105 давления, которые измеряют давление в соответствующих соединительных трубопроводах. Каждое из этих реле давления может быть, например, пьезоэлектрическим измерительным элементом, который работает без механического контактирования и поэтому практически не требует технического обслуживания. Каждое из реле 103, 104, 105 давления срабатывает при значениях давления ниже установленного минимального значения давления и выдает электрический сигнал на не изображенный более высокий уровень техники управления установкой, где этот сигнал проходит дальнейшую обработку.

На фиг. 1 первая схема 30 "два из трех" и вторая схема 31 "два из трех" представлены в уравновешенном состоянии, т. е. без нагружения давлением масла, так что пружинами 50, 51, 52 клапаны 33 38 отжимаются в соответственно схематично изображенное нижнее положение переключения. В таком случае в клапане 33 присоединительные элементы 53 и 54 оказываются в сквозном соединении, так что масло может течь в обоих направлениях, кроме того, также и присоединительные элементы 55 и 56 так соединены, что масло может вытекать из присоединительного элемента 55. Остальные клапаны 24 38 включены соответствующим образом.

Во втором переключательном положении клапанов 33, 34 и 35 соответствующие попарно друг другу противолежащие присоединительные элементы разделены друг от друга, и в этом положении масло не может течь через соответствующий клапан. Клапаны 36, 37 и 38 также перекрывают в своем втором переключательном положении проток масла. Соответственно, нижние присоединительные элементы разделены седлом клапана, выполненным как седельный клапан, который блокирует вытекание масла из соответствующего клапана в направлении сточного устройства 49. Это использование оказывается предпочтительным в отношении эксплуатационной надежности.

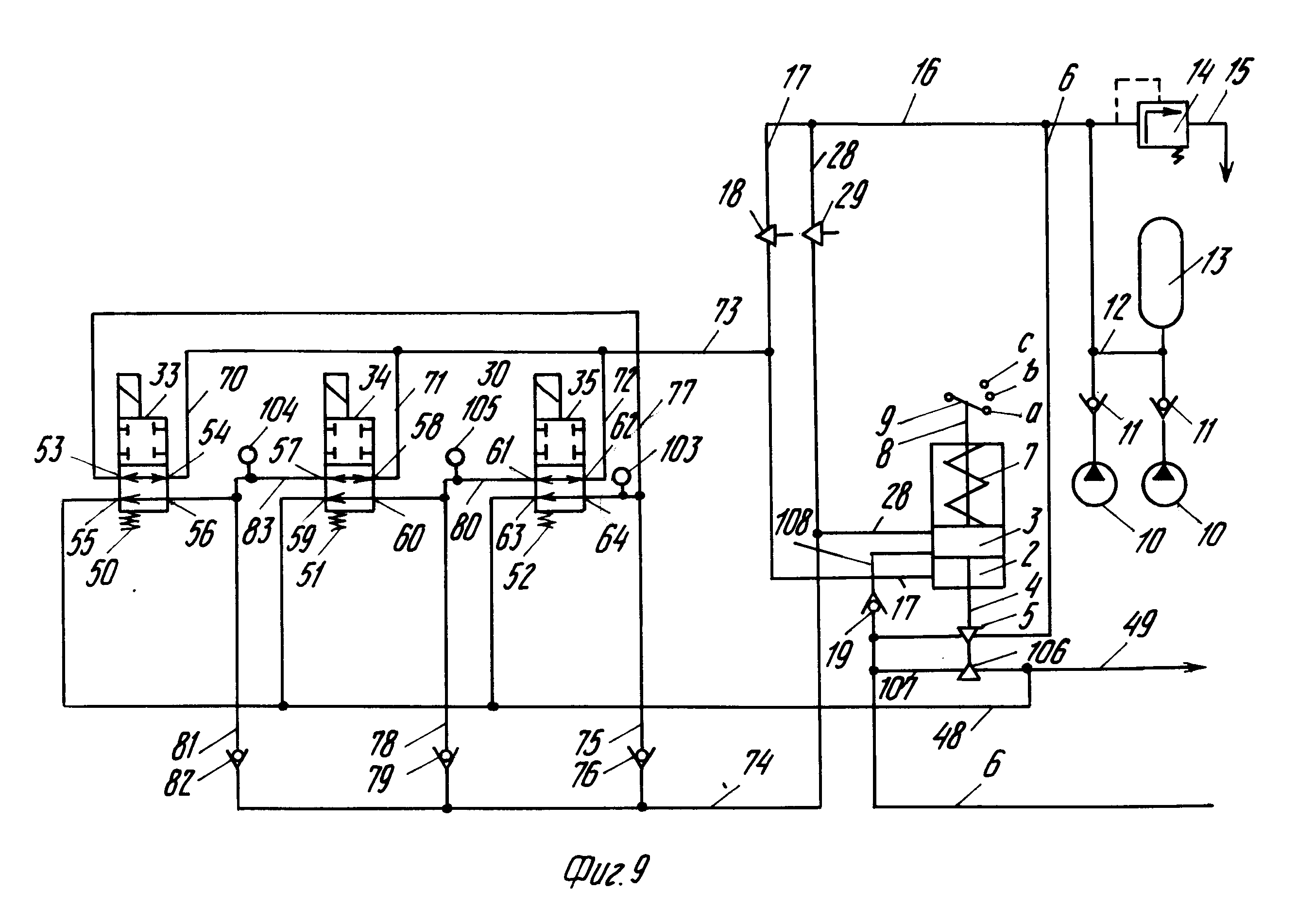

Другой, несколько упрощенный вариант осуществления изобретения показан на фиг.5. По отношению к фиг.1 этот вариант осуществления изобретения отличается тем, что он имеет только одну схему 30 "два из трех" и что подключающий клапан 1 наряду с уплотнительным местом 5 имеет дополнительное уплотнительное место 106. Это уплотнительное место 106 в изображенном положении подключающего клапана 1 освобождает патрубок 107, который ответвляется от патрубка 6, так что масло из патрубка 6 может течь в сточное устройство 49. Между патрубками 17 и 28 со смещением в осевом направлении выходит в приводной объем 2 другой патрубок 108. Этот патрубок 108 выходит через обратный клапан 19 в патрубок 6, причем обратный клапан 19 делает возможным выход масла из приводного объема 2, как только приводной поршень 3 освободит поперечное сечение патрубка 108.

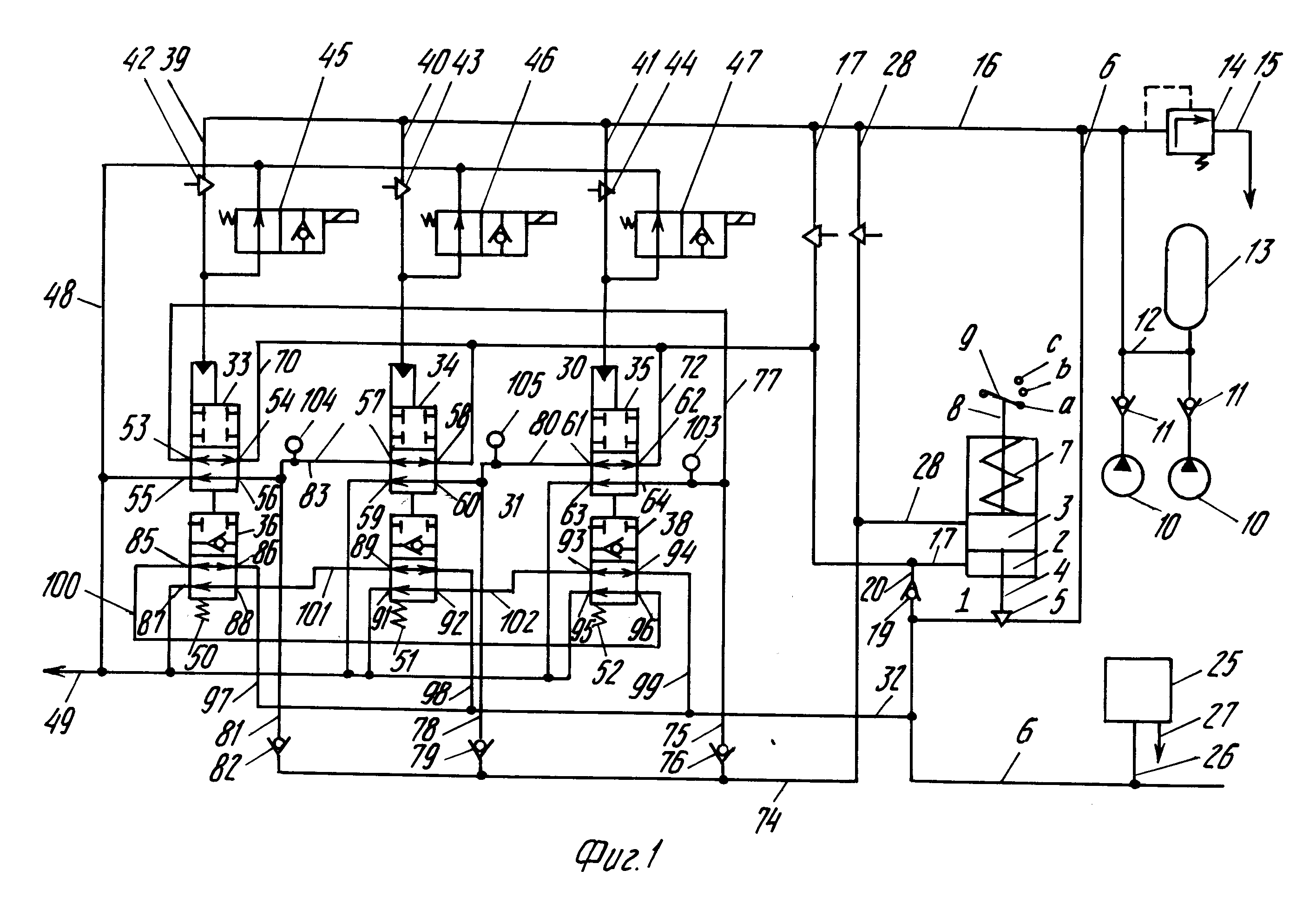

На фиг.9 показан другой вариант осуществления изобретения, еще более упрощенный по сравнению с вариантом осуществления изобретения, показанным на фиг. 5. По сравнению с фиг.5 этот вариант осуществления изобретения отличается тем, что схема "два из трех" приводится в действие электромагнитно. Каждый из клапанов 33, 34 и 35, как показано на фигуре, снабжен пусковым магнитом. Эти пусковые магниты могут электрически возбуждаться от вышестоящей техники управления установкой. Пусковые магниты приводят в действие клапаны 33, 34 и 35, сконструированные как золотники, против сил пружин 50, 51 и 52.

Для объяснения принципа действия сначала более подробно рассмотрим фиг. 1. Устройство показано на фиг.1 в полностью выключенном состоянии. Давление масла в маслоподающих трубопроводах 39, 40 и 41 уменьшается посредством магнитных клапанов 45, 46, 47 и через трубопровод 48 в сточное устройство 49, так что клапаны обеих схем 30, 31 "два из трех" перемещаются пружинами 50, 51, 52 в показанное положение. Приводной объем 2 разгружается давлением через патрубки 17 и 73, маслоподающий трубопровод 70, через клапан 33 в соединительный трубопровод 77 и через клапан 35 в сточное устройство 49, причем параллельно названному последним пути через маслоподающие трубопроводы 74, соответственно, 70 и соединительные трубопроводы 83, соответственно, 80 также происходит разгрузка давления в сточное устройство. Уплотнительное место 5 закрыто, так что не могут подаваться большие количества масла под давлением. Лишь через диафрагмы 18 и 29 могли бы подаваться меньшие количества масла, которые однако по патрубкам 73, соответственно, 74 отводились бы в сточное устройство 49. От патрубка 74 маслоподводящие патрубки 75, 78 и 81 ведут в соединительные трубопроводы 77, 80 и 83 и оттуда дальше в сток 49.

К тому же приводной объем 2 разгружается давлением через патрубок 17, участок 20 трубопровода, патрубок 6 и трубопровод 32. Патрубок 6 полностью

разгружается давлением через

трубопровод 32, так что клапан 25 и другие подключенные клапаны находятся в состоянии покоя, т.е. подвод пара в турбину перекрыт. От трубопровода 32 разгрузка давления

происходит по трем параллельным

путям в сточное устройство 49, а именно:

во-первых, по маслоподводящему трубопроводу 97 через клапан 36, соединительный трубопровод 100 и через клапан 38,

во-вторых, по

маслоподводящему трубопроводу 98 через клапан 37, соединительный трубопровод 101 и через клапан 36 и

в третьих, по маслоподводящему трубопроводу 99 через клапан 38,

соединительный трубопровод

102 и через клапан 37.

На фиг.2 показано устройство согласно фиг.1 в полном действии. Ниже будет описан переход из одного рабочего состояния в другое рабочее состояние. Сначала возбуждаются магнитные клапаны 45, 46, 47, так что они занимают положение, показанное на фиг. 2. Теперь трубопровод 16 более не разгружается давлением через сравнительно большое поперечное сечение, так что в нем может увеличиться давление масла, создаваемое насосами 10. Давление масла воздействует по маслоподающим трубопроводам 39, 40, 41 на схемы 30, 31 "два из трех" и перемещает их клапаны 33-38 в положение, показанное на фиг.2, так что также через эти клапаны масло более не может поступать в сточное устройство 49. Через патрубок 17 втекает масло, количество которого ограничивается диафрагмой 18. Подключающий клапан сначала остается в положении, показанном на фиг.1, так как рост давления в приводном объеме 2 не возможен до тех пор, пока не будут заполнены патрубок 6 и питаемая им трубопроводная система. Через участок 20 трубопровода сначала масло течет в патрубок 6 и наполняет его и соединенную с ним трубопроводную систему. Процесс наполнения, как уже упоминалось, определяется диафрагмой 18. Имеющийся приблизительно в патрубке 6 воздух выдавливается из системы через деаэрационные средства и всегда имеющиеся неплотности. Как только наполнится система и, естественно, также наполнятся через трубопроводы 73 и 74 трубопроводы в области обеих схем 30, 31 "два из трех", повысится давление масла, в частности, также и в приводном объеме 2. Как только превысится определенное значение, например 5 бар, откроется подключающий клапан 1, уплотнительное место 5 освободит полное поперечное сечение патрубком 6, и подпитка маслом до полного рабочего давления будет происходить через патрубок 6. Переключение питания через патрубок 17 на патрубок 6 происходит без значительных толчков давления, что существенно удлиняет срок службы устройства.

Поршень 3 подключающего клапана 1 теперь выдавливается вверх против силы пружины 7 до тех пор, пока он не освободит патрубок 28, через который теперь параллельно к патрубку 17 подается дополнительное масло под давлением в приводной объем 2 до тех пор, пока не будет достигнуто конечное положение, указанное на фиг. 2. Индикатор 9 положения теперь указывает положение c. Это положение c занимается при нормальном рабочем состоянии гидравлической предохранительной и силовой масляной системы.

Нормальное рабочее состояние продолжается, как правило, достаточно долго, так что, принимая во внимание важность подключающего клапана 1 для всей системы, целесообразно время от времени проверять его на подвижность. Нераспознанный отказ этого подключающего клапана 1 может вызвать тяжелые последующие повреждения в установке, если она не будет безупречно работать в случае повреждения. Проверка на подвижность начинается, например, как показано на фиг.3, путем отключения магнитного клапана 48. Это отключение имеет своим следствием, что канал обеих схем 30, 31 "два из трех" с клапанами 34 и 37 более не нагружается давлением по трубопроводу 40, так что клапаны 34 и 37 не перемещаются под действием силы пружины 51 в показанное переключательное положение. Приведение в действие клапана 37 не оказывает никакого действия на давление в патрубке 6, так как оба соседних клапана 36 и 38, как и прежде, препятствуют перепаду давлений в патрубке 6. Напротив через клапан 34 масло направляется из приводного объема 2 в сточное устройство 49, а именно по пути через патрубки 28, 74, 78 в соединительный трубопровод 80 и оттуда к присоединительному элементу 60 и через клапан 34 к присоединительному элементу 59, который непосредственно соединен со сточным устройством 49. Этот отвод масла происходит до тех пор, пока поршень 3 полностью не закроет выходное отверстие трубопровода в приводной объем 2. В таком случае индикатор 9 положения показывает положение b. Перемещение в направлении закрытия, которое осуществляет поршень 3, еще не оказывает влияние на поперечное сечение клапана, освобожденное уплотнительным местом 5, так что во время этой проверки подвижности поршня 3 подпитка давления через патрубок 6 не дросселируется. Таким образом, эта проверка никак не отражается на установке. После повторного возбуждения магнитного клапана 46 он снова отключает разгрузку давления трубопровода 40 и имеющееся там давление снова закрывает клапаны 34 и 37. Масло под давлением, втекающее через патрубок 17 и позднее через патрубок 28, затем выдавливает поршень 3 снова в конечное положение c.

Индикация положения b индикатором 9 положения регистрируется и анализируется техникой более высокого уровня управления установкой. Тем самым подтверждается работоспособность подключающего клапана 1 и одновременно также работоспособность среднего канала обеих схем 30, 31 "два из трех". Как правило, последовательно проверяются все три канала, вследствие чего может быть обеспечена сравнительно большая степень надежности и возможности использования установки. Если окажется поврежденным канал схем 30, 31 "два из трех", то индикация положения b, которая затем обязательно происходит, может также рассматриваться как предупредительный сигнал в технику управления установкой.

При отключении в случае повреждения подпитка масла через патрубок 6 должна быть прервана с большой надежностью. Подвод пара в турбину в этом случае должен быть надежно прерван, т.е. должны закрыться клапаны, в которые масло подается через патрубок 6. Такой процесс закрытия начинается путем перекрытия патрубка 6 с помощью подключающего клапана 1, и давление в патрубке 6 разгружается исключительно через соответственно, например, как на фиг.1, включенную вторую схему 31 "два из трех" в сточное устройство 49, так что клапаны, сначала удерживаемые этим давлением в открытом положении, могут быть отключены и закрыты. Однако достаточно также, если для начала желаемого процесса закрытия отключаются лишь два канала схем 30, 31, "два из трех", как показано на фиг.4. Через клапаны 36 и 37 разгружаются давлением патрубок 6 и питаемая им трубопроводная система. Через трубопроводы 28 и 74 сначала, параллельно с разгрузкой давления, происходящей через патрубок 17, разгружается давлением через клапаны 33 и 34 приводной объем, а именно до тех пор, пока поршень 3 не закроет патрубок 28. Вследствие этого предпочтительно ускоряется движение закрытия подключающего клапана 1 и сокращается временная продолжительность процесса закрытия.

Схема 30 "два из трех" на фиг.5 работает так же, как и соответствующая схема на фиг.1, и здесь не требуется ее дальнейшее описание. На фиг.5 показано полностью отключенное состояние установки. Если установка должна быть запущена, то масло под давлением поступает через патрубок 17, ограниченный диафрагмой 18, при этом однако магнитные клапаны 45, 46 и 47 являются возбужденными, как представлено на фиг.6, с соответствующими воздействиями на схему 30 "два из трех". Масло поступает в приводной объем 2 подключающего клапана 1 и увеличивает там давление, которое сначала не может быть разгружено. Как только давление окажется настолько большим, что оно преодолевает силу пружины 7, подключающий клапан 1 переместится вверх, однако лишь до тех пор, пока поршень 3 не освободит патрубок 108. В этом положении уплотнительное место 106 уже закроет трубопровод 107 по отношению к сточному устройству 49. Теперь через освобожденный патрубок 108 масло поступает из приводного объема 2 через обратный клапан 19 в патрубок 6 и наполняет его и питаемую им трубопроводную систему. Лишь когда эта система окажется заполненной и когда будет достигнуто давление, равное, например, 5 бар, поршень 3 переместится дальше вверх, и уплотнительное место 5 освободит полное поперечное сечение патрубка 6 для подпитки масла под давлением. Поршень 3 перемещается дальше вверх и затем освобождает поперечное сечение патрубка 28 до того, как он достигнет конечного положения с, которое представлено на фиг.6. Во время этого процесса уплотнительное место 106 постоянно остается закрытым.

Также и при этом варианте осуществления изобретения, как представлено на фиг. 7, возможна проверка подвижности подключающего клапана 1, когда отключается магнитный клапан 46 или один из магнитных клапанов 45 и 47. Смысл процесса уже был описан в связи с фиг.3, и нет необходимости описывать его повторно. Желаемое нормальное отключение представлено на фиг.8 из соображений полноты также с этим вариантом осуществления изобретения, однако вследствие принципиального подобия с фиг.4 здесь оно не требует подробного объяснения. Здесь подключающий клапан 1 рассчитан так, что всегда одно из двух уплотнительных мест 5, 106 является открытым, в то время как другое является закрытым. В частности, уплотнительное место 106 лишь тогда освобождает патрубок 107, когда закрыто уплотнительное место 5. Общая разгрузка давления патрубка 6 вместе с подключенной трубопроводной системой происходит здесь по патрубку 107 в сточное устройство 49, когда происходит отключение системы. Схема "два из трех" на фиг.9 работает как соответствующая схема на фиг.1, лишь гидравлический привод клапанов 33, 34 и 35 заменен здесь на электромагнитный привод. На фиг. 9 представлено полностью отключенное состояние установки аналогично состоянию на фиг. 5. Остальные рабочие состояния, а также переходы между отдельными рабочими состояниями могут быть взяты из соответствующих фиг. 5-8 и относящегося к этим фигурам описания, так что дальнейшее описание здесь является излишним.

Клапаны 33, 34 и 35 сконструированы как золотники, хотя известно, что золотники, если они не используются в течение длительного времени, склонны к заеданию. Так как теперь, как уже упоминалось, с соответствующим изобретению устройством возможен функциональный контроль без оказания влияния на давление в патрубке 6 и тем самым на рабочую характеристику соответствующей турбины, здесь возможна замена золотников. Функциональный контроль клапанов 33, 34 и 35 проводится так часто, что заедание этих клапанов не может возникнуть. Если тем не менее заедание возникает, то оно будет своевременно и быстро распознано и возможно решение этой проблемы.

В рамках проверки подвижности подключающего клапана 1 могут быть совместно проведены упомянутые функциональные проверки. Также возможно дополнительное наблюдение, способное распознать начинающееся повреждение. При этом с помощью соответственно выполненной техники управления установкой измеряется время от выдачи команды для электромагнитного пуска одного из клапанов 33, 34 и 35 до срабатывания манометрического выключателя 103, 104, 105, приданного соответствующему клапану, к тому же может быть определено еще и время достижения подключающим клапаном 1 положения b. Результаты текущих измерений сравниваются с заданными значениями, запомненными в технике управления установкой, так что в любое время по отклонению от заданных величин можно сделать вывод о соответствующей причине. Как правило, распознаются уже малые отклонения, так, могут быть предприняты соответствующие меры еще до того, как сможет развиться серьезное повреждение. Эти функциональные проверки осуществляются периодически и, как привило, проводятся и анализируются полностью автоматически с помощью техники управления установкой, наряду с этим, однако, существует возможность при необходимости произвести ручное вмешательство и провести эти функциональные проверки независимо от техники управления установкой. Однако полностью автоматический и вручную вводимый ход функционального контроля являются взаимно заблокированными, чтобы постоянно поддерживать определенные рабочие состояния. К тому же автоматический контроль также прерывается, если в установке уже имеется дефект и он еще не был устранен.

Реферат

Использование: в машиностроении, в частности в гидравлических предохранительных системах. Сущность изобретения: в гидравлической предохранительной и силовой масляной системе для регулирования подвода пара в турбину, содержащей по меньшей мере один гидроуправляемый клапан 1 и насос 10 с напорным трубопроводом, подключенный к нему через систему трубопроводов и сообщенный по меньшей мере одним имеющим уплотняющее место 5 подключающим клапаном, снабженным нагруженным рабочей средой приводным цилиндром с поршнем 3, образующим приводной объем 2, и средствами 7, нагружающими поршень со стороны, противоположной приводному объему, сточное устройство со сливным трубопроводом 15, корпус приводного цилиндра, подключающего клапан, снабжен по меньшей мере двумя смещенными в осевом направлении патрубками 28, 17, сообщенными с системой трубопроводов с возможностью обеспечения втекания рабочей среды в приводной объем 2 при нахождении поршня в нижнем конечном положении через первый из них при закрытом уплотняющей кромкой поршня втором, причем уплотняющее место подключающего клапана установлено с возможностью освобождения уплотняющей кромкой поршня поперечного сечения второго патрубка после освобождения уплотняющим местом напорного трубопровода, при этом управление частичным ходом поршня 2 в направлении нижнего конечного положения осуществляется уплотняющей кромкой самого поршня при закрывании второго патрубка. 9 з.п. ф-лы, 9 ил.

Комментарии