Композитный кольцевой кожух компрессора для турбомашины - RU2672414C2

Код документа: RU2672414C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к композитному наружному кольцевому кожуху для осевой турбомашины. Точнее, изобретение относится к композитному кольцевому кожуху для осевой турбомашины, содержащему круговую стенку, радиальный кольцевой фланец и острый край в месте их соединения; при этом композитный материал содержит волокнистую заготовку. Изобретение также относится к осевой турбомашине, содержащей композитный кольцевой кожух. Изобретение также относится способу изготовления композитного кольцевого кожуха для осевой турбомашины.

Известный уровень техники

Для уменьшения веса турбомашины некоторые из ее элементов, обычно изготавливаемых из металла, могут быть изготовлены из композитного материала. Конструктивные элементы, такие как опоры и кожухи могут быть изготовлены из композитного материала. В частности, наружный кожух компрессора, в частности, компрессора низкого давления, может быть изготовлен из композитного материала.

Подобный кожух обычно содержит цилиндрическую часть, служащую опорой для кольцевых рядов лопаток, и кольцевые установочные фланцы, проходящие в радиальном направлении. Фланцы позволяют осуществлять сборку кожуха компрессора на промежуточном кожухе нагнетателя и устанавливать кольцевую разделительную носовую часть. Внутренняя поверхность кожуха позволяет направлять кольцевой поток вдоль компрессора и для этой цели должна обладать гладкой поверхностью без выступов. Это ограничение требует создания острых краев в области установочных фланцев.

Композитный наружный кожух компрессора может быть изготовлен из заготовки, уплотненной связующим. Заготовка может быть образована стопкой волокнистых листов, уложенных друг на друга, при этом листы проходят поверх цилиндрической части и поверх установочных фланцев. После расположения в литейной форме заготовку размещают в форме для литья под давлением, края которой предназначены для воспроизведения желаемой формы кожуха. Уложенная в стопку заготовка образует закругление в области края литейной формы и оставляет пустое пространство в этом месте. В ходе литья под давлением пространство заполняется смолой, не армированной волокнами. Следовательно, композитный кожух является слабым в этом месте.

Из документа GB 2486231 известен инструмент для придания формы заготовке композитного кожуха для турбомашины, при этом кожух содержит радиальные кольцевые фланцы на своих крайних точках, расположенных выше и ниже относительно направления потока. Заготовка содержит стопку прослоек, выполненных в инструменте для придания формы, таким образом, чтобы образовывать кольцевые фланцы. Для того чтобы ограничить появление закруглений заготовки под фланцами в ходе придания ей формы, инструмент содержит подвижные блоки, формирующие фланцы; при этом заготовку заранее размещают в мембране, создающей всасывание. Этот подход позволяет приблизиться к желаемой геометрии, хотя это требует дорогостоящей инструментальной оснастки. Кроме этого, закругление, занимаемое заготовкой, зависит от толщины нижней прослойки. Из-за всасывания закругление может иметь искаженную форму.

В документе EP 1 900 502 A1 раскрыт кольцевой композитный элемент турбомашины. Элемент содержит кольцевое тело и кольцевые фланцы на своих крайних точках, и кольцевые острые края внутри фланцев. Композитный элемент содержит множество волокнистых армирующих элементов, один из которых расплетен в области краев таким образом, чтобы распределять волокна в точке соединения между фланцами и кольцевым телом. Подход, изложенный в этом документе, позволяет распределять волокна в точке соединения, но приводит к неоднородной плотности волокон. Данная неоднородность снижает механическую прочность композитного компонента, в частности в ответ на сгибающее усилие, воздействующее на фланец.

Краткое изложение сущности изобретения

Техническая задача

Цель изобретения заключается в преодолении по меньшей мере одной из задач, представленных известным уровнем техники. Цель изобретения также заключается в армировании кольцевого соединения между установочным фланцем и круговой стенкой композитного наружного кольцевого кожуха турбомашины. Цель изобретения также заключается в максимально возможном армировании острого края под кольцевым фланцем композитного наружного кольцевого кожуха турбомашины.

Техническое решение

Настоящее изобретение относится к композитному кольцевому кожуху для турбомашины, в частности, для компрессора низкого давления, содержащему стенку, имеющую в общем круглую форму или форму дуги окружности; установочный фланец, проходящий в радиальном направлении от одной боковой стороны стенки, образуя край вместе с указанной стенкой; основной волокнистый армирующий элемент, проходящий непрерывным образом вдоль стенки и фланца, образуя угловую часть, также закругленную в области края; и вспомогательный волокнистый армирующий элемент, проходящий вдоль края; связующее; отличающемуся тем, что вспомогательный армирующий элемент содержит внутренний слой, проходящий вдоль края таким образом, чтобы занимать объем между краем и угловой частью основного армирующего элемента.

Согласно предпочтительному варианту осуществления настоящего изобретения внутренний слой вспомогательного армирующего элемента содержит предпочтительно плетеную или тканую прядь, при необходимости выполненную трехмерным образом.

Согласно предпочтительному варианту осуществления настоящего изобретения поперечное сечение внутреннего слоя вспомогательного армирующего элемента обладает профилем, имеющим в общем треугольную форму, при необходимости - форму прямоугольного треугольника, прямой угол которого расположен в области острого края.

Согласно предпочтительному варианту осуществления настоящего изобретения основной армирующий элемент и вспомогательный армирующий элемент по существу находятся в контакте вдоль всей радиальной толщины стенки и/или вдоль всей осевой толщины установочного фланца.

Согласно предпочтительному варианту осуществления настоящего изобретения внутренний слой вспомогательного армирующего элемента содержит волокна, проходящие в радиальном направлении от края до основного армирующего элемента, при этом внутренний слой вспомогательного армирующего элемента предпочтительно обладает однородной плотностью волокон в направлении, перпендикулярном его удлинению.

Согласно предпочтительному варианту осуществления настоящего изобретения установочный фланец представляет собой кольцевой установочный фланец и/или осевой установочный фланец, при этом кольцевой кожух предпочтительно представляет собой половину кольцевого кожуха, проходящую поверх полукруга, содержащего осевые фланцы, расположенные в поперечном направлении на цилиндрической части, и противоположные кольцевые фланцы, расположенные в крайних осевых точках цилиндрической части.

Согласно предпочтительному варианту осуществления настоящего изобретения волокна внутреннего слоя вспомогательного армирующего элемента проходят по существу параллельно краю, при этом каждая часть волокон вспомогательного армирующего элемента (56)предпочтительно наклонена относительно края под углом менее 40° и более предпочтительно, менее 20°.

Согласно предпочтительному варианту осуществления настоящего изобретения, внутренний слой вспомогательного армирующего элемента содержит волокна, обладающие такой же природой, что и основной армирующий элемент, при этом волокна основного армирующего элемента и внутреннего слоя вспомогательного армирующего элемента предпочтительно обладают одинаковой длиной и/или одинаковым диаметром.

Согласно предпочтительному варианту осуществления настоящего изобретения волокна основного армирующего элемента и внутреннего слоя вспомогательного армирующего элемента переплетены на границе между основным армирующим элементом и вспомогательным армирующим элементом, при этом волокна армирующих элементов предпочтительно расположены в виде пучков волокон, переплетенных вдоль границы.

Согласно предпочтительному варианту осуществления настоящего изобретения основной армирующий элемент и внутренний слой вспомогательного армирующего элемента обладают однородной плотностью волокон, при этом соотношение плотностей волокон армирующих элементов предпочтительно составляет от 0,5 до 1,50; предпочтительно от 0,80 до 1.20; и более предпочтительно от 0,95 до 1,05.

Согласно предпочтительному варианту осуществления настоящего изобретения сечение внутреннего слоя является симметричным.

Согласно предпочтительному варианту осуществления настоящего изобретения каждая часть волокна внутреннего слоя наклонена относительно оси удлинения кожуха под углом от 50° до 130°, предпочтительно от 60° до 120°, и более предпочтительно от 75° до 105°.

Согласно предпочтительному варианту осуществления настоящего изобретения внутренний слой принимает форму основного армирующего элемента на большей части, и предпочтительно на всей радиальной высоте внутреннего слоя.

Согласно предпочтительному варианту осуществления настоящего изобретения кожух содержит непрерывный материал между установочным фланцем и стенкой.

Согласно предпочтительному варианту осуществления настоящего изобретения оболочка внутреннего слоя ограничивает пространство, занимающее по меньшей мере 15%, предпочтительно по меньшей мере 25%, и предпочтительнее по меньшей мере 35% соединения между фланцем и стенкой кольцевого кожуха.

Согласно предпочтительному варианту осуществления настоящего изобретения связующее и внутренний слой образуют острый край.

Согласно предпочтительному варианту осуществления настоящего изобретения кожух содержит фланец, проходящий перпендикулярно стенке.

Настоящее изобретение также относится к композитной части, в частности к композитной части турбомашины, содержащей: несущую стенку, установочный фланец, проходящий перпендикулярно от одной стороны несущей стенки и образующий край с указанной стенкой, связующее, основной волокнистый армирующий элемент, проходящий непрерывным образом вдоль стенки и фланца, и образующий угловую часть, также закругленную в области края, и вспомогательный волокнистый армирующий элемент, проходящий вдоль края; отличающейся тем, что вспомогательный армирующий элемент содержит внутренний слой с волокнами, проходящими в радиальном направлении по большей части, и предпочтительно по всей толщине несущей стенки, и/или при этом внутренний слой проходит вдоль края таким образом, чтобы занимать объем между краем и угловой частью основного армирующего элемента.

Настоящее изобретение также относится к турбомашине, содержащей композитный кольцевой кожух, отличающийся тем, что композитный кольцевой кожух выполнен согласно изобретению, при этом связующее предпочтительно представляет собой органическое связующее на основе полиэфиримида, эпоксидной смолы или полиэфирэфиркетона; основной армирующий элемент (38) представляет собой волокнистую заготовку, содержащую стопку волокнистых прослоек (46) с углеродными волокнами и стекловолокном, при этом каждая волокнистая прослойка содержит волокна, расположенные в виде пучков плетеных волокон по меньшей мере в двух направлениях.

Согласно предпочтительному варианту осуществления настоящего изобретения турбомашина содержит промежуточный кожух нагнетателя, компрессор низкого давления с кольцевыми рядами неподвижных лопаток и разделительную носовую часть, при этом кольцевой кожух содержит по одному кольцевому установочному фланцу в каждой крайней осевой точке, один из которых является верхним по потоку фланцем, и один является нижним по потоку фланцем, при этом радиус кольцевого кожуха уменьшается в направлении вниз по потоку, кольцевой кожух предпочтительно является наружной несущей конструкцией компрессора, к которой прикреплены ряды лопаток, разделительная носовая часть прикреплена посредством верхнего по потоку фланца, промежуточный кожух нагнетателя прикреплен посредством нижнего по потоку фланца, и кольцевой кожух дополнительно содержит многослойную конструкцию кольцевых слоев из истираемого материала и кольцевые поверхности для установки лопаток, кольцевой кожух выполнен из половин оболочек, разделенных плоскостью, проходящей в осевом направлении.

Настоящее изобретение также относится к способу изготовления композитного кольцевого кожуха турбомашины, содержащего стенку, обладающую в общем круглым профилем или профилем в форме дуги окружности, при этом установочный фланец проходит в радиальном направлении от одной стороны стенки и образует край со стенкой, отличающемуся тем, что способ содержит следующие этапы, на которых: (a) размещают вспомогательный армирующий элемент в углу формовочной поверхности формы для литья под давлением, при этом указанный угол образует край; (b) размещают основной армирующий элемент вплотную к формовочной поверхности путем адаптации их формы к форме вспомогательного армирующего элемента в области угла; (c) закрывают форму для литья под давлением; (d) заливают под давлением смолу и выполняют полимеризацию смолы; (e) извлекают кожух из формы.

Согласно предпочтительному варианту осуществления настоящего изобретения перед этапом (b) размещения основного армирующего элемента, указанный армирующий элемент выполнен с закруглением, предназначенным для вхождения в контакт с контактной поверхностью вспомогательного армирующего элемента, предпочтительно по завершении этапа (b), при этом закругление основного армирующего элемента является уплощенным и контактная поверхность вспомогательного армирующего элемента изогнута внутрь.

Согласно предпочтительному варианту осуществления настоящего изобретения в ходе этапа (c) закрывания формы для литья под давлением, основной армирующий элемент уплотняют и/или основной армирующий элемент и внутренний слой взаимно уплотняют.

Согласно преимущественному варианту осуществления настоящего изобретения, в момент закрывания литейной формы, внутренний слой адаптирует свою форму по всей своей радиальной высоте к поверхности литейной формы, образующей фланец.

Предоставленные преимущества

Настоящее изобретение позволяет армировать острый край кожуха турбомашины. Плотность волокон в этой точке является однородной, что оптимизирует механическую прочность. Распределение волокон с любой стороны края может быть симметричным, что улучшает механические свойства. Способ позволяет создавать острый край с точными размерами и заостренной кромкой без потребности в дополнительной машинной обработке.

Краткое описание графических материалов

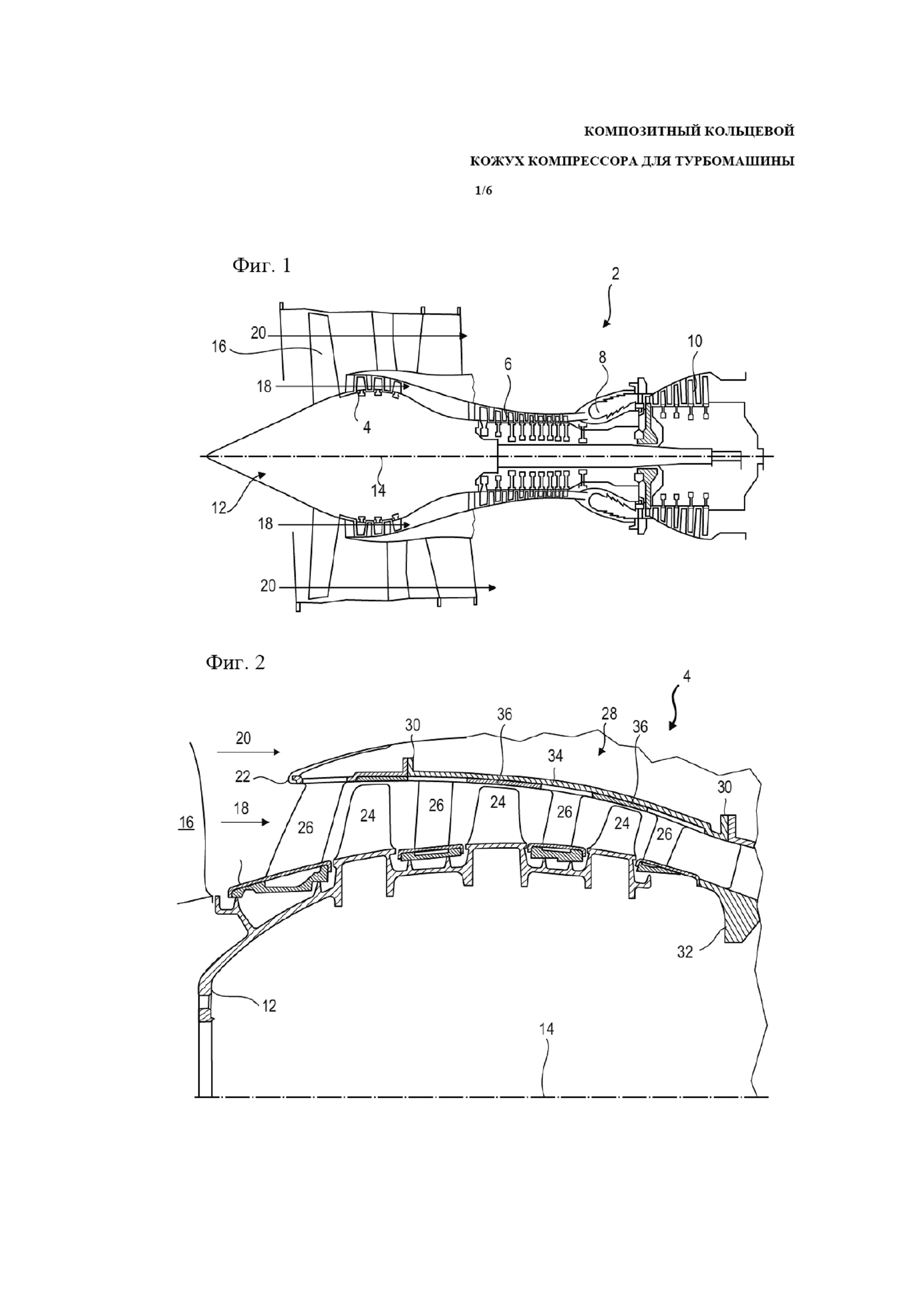

На фиг. 1 изображена осевая турбомашина согласно изобретению.

На фиг. 2 изображен компрессор турбомашины согласно изобретению.

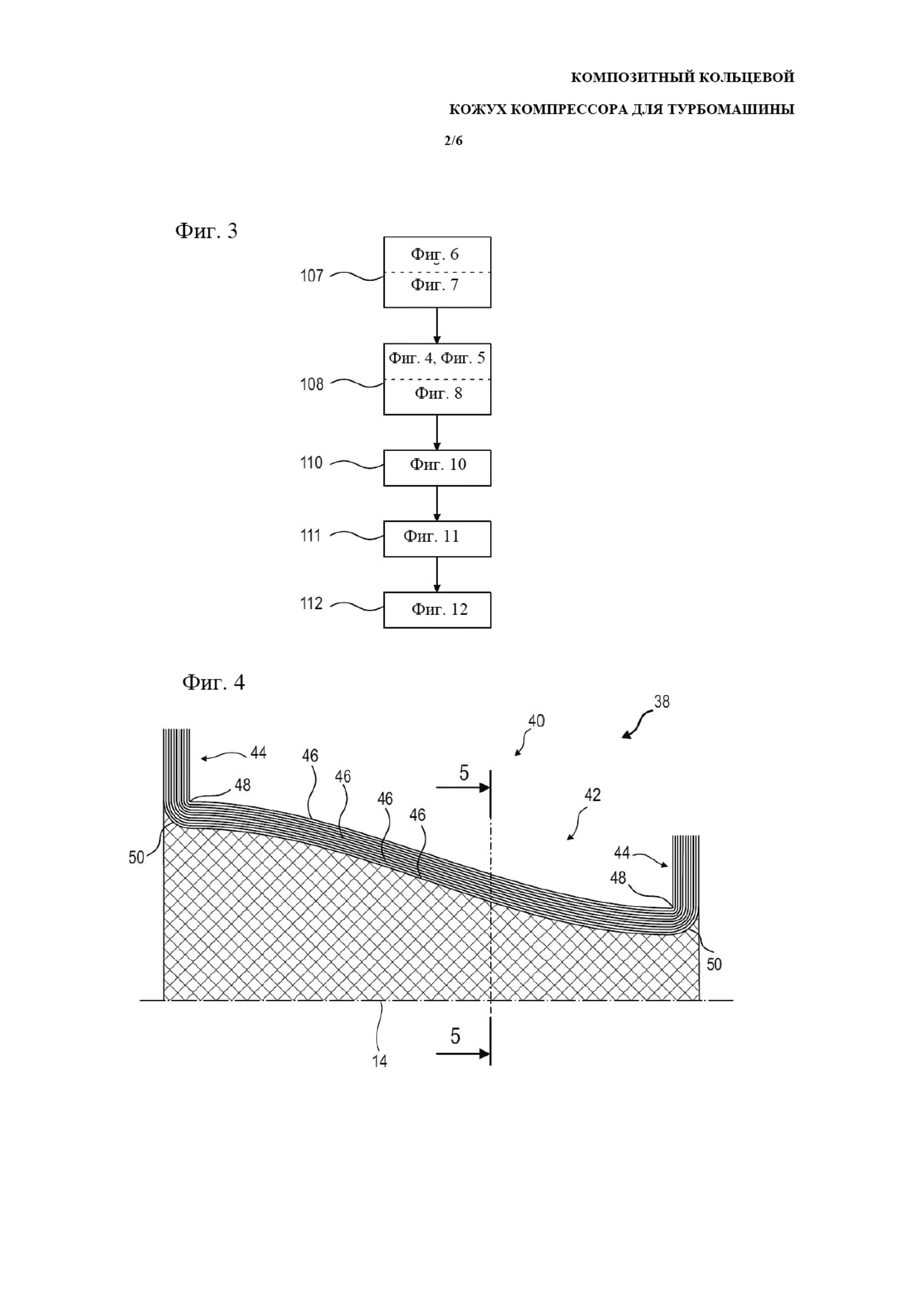

На фиг. 3 изображена схема способа изготовления кожуха согласно изобретению.

На фиг. 4 схематически изображен основной волокнистый армирующий элемент кожуха согласно изобретению.

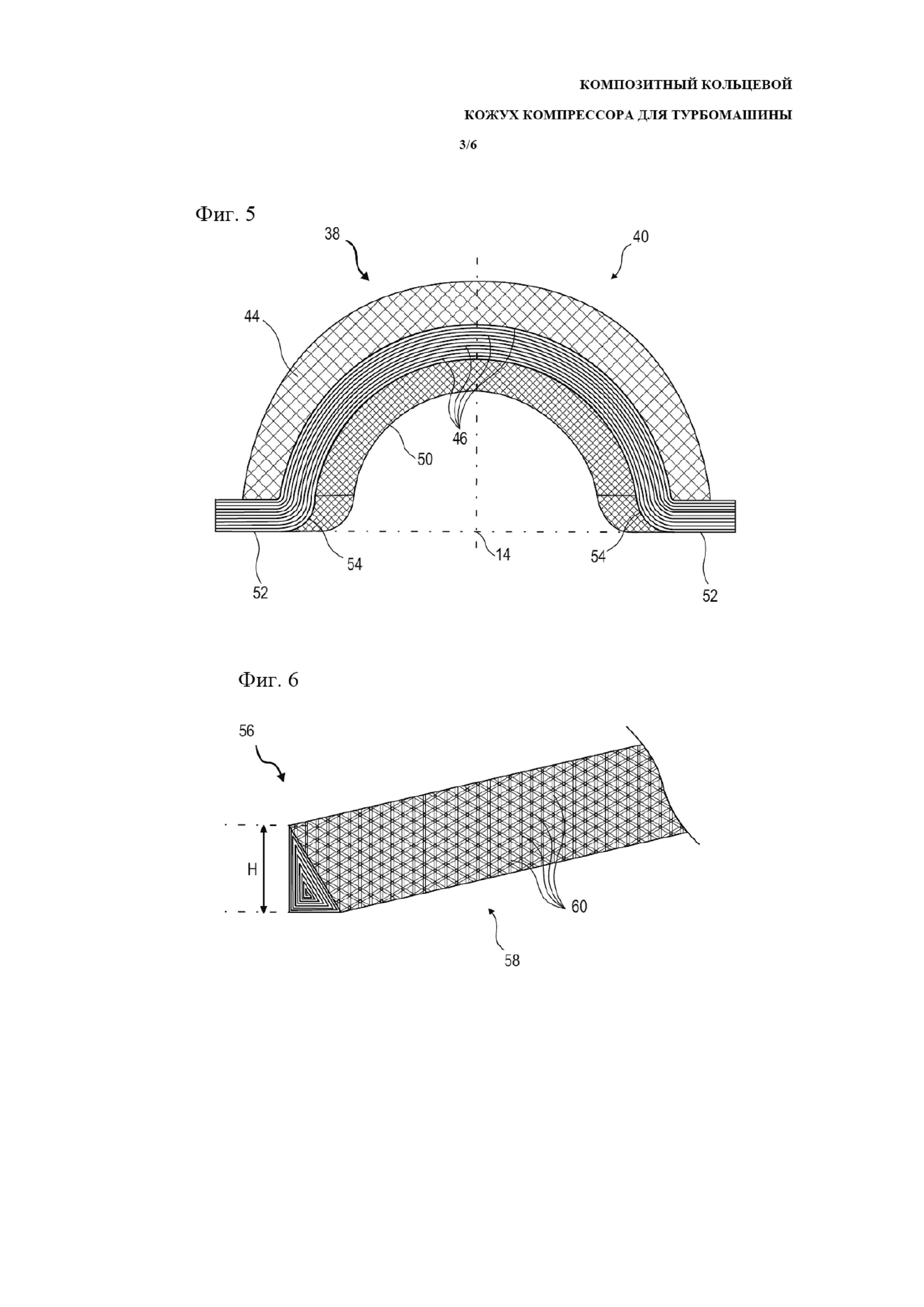

На фиг. 5 изображено сечение основного волокнистого армирующего элемента кожуха согласно изобретению, выполненное вдоль оси 5-5, отмеченной на фиг. 4.

На фиг. 6 схематически изображен вспомогательный волокнистый армирующий элемент кожуха согласно изобретению.

На фиг. 7 изображен этап способа, на котором размещают вспомогательный волокнистый армирующий элемент в литейной форме согласно изобретению.

На фиг. 8 изображен этап способа, на котором размещают основной волокнистый армирующий элемент в литейной форме согласно изобретению.

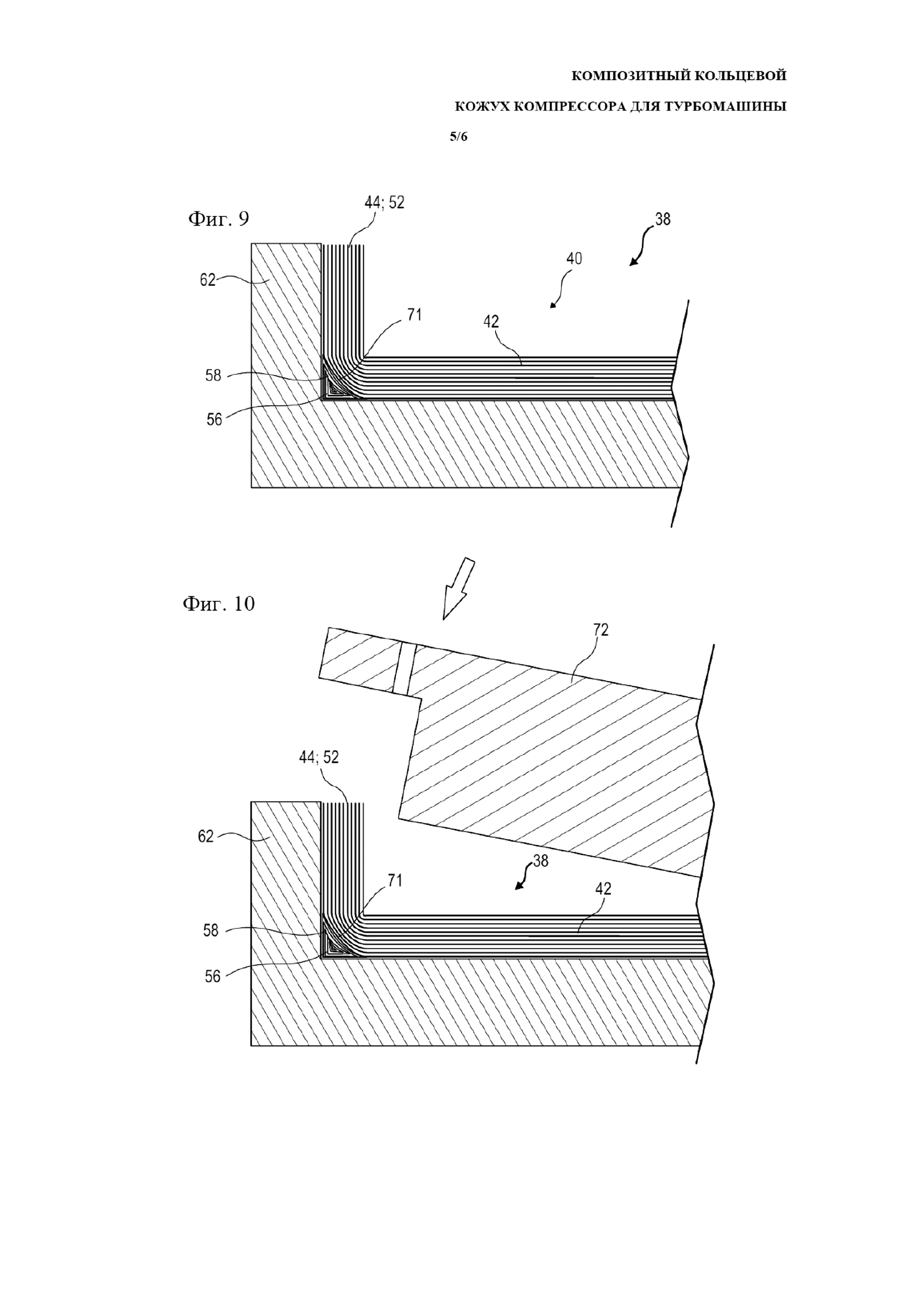

На фиг. 9 изображен промежуточный этап способа, на котором армирующие элементы размещают в литейной форме согласно изобретению.

На фиг. 10 изображен этап способа, на котором закрывают литейную форму согласно изобретению.

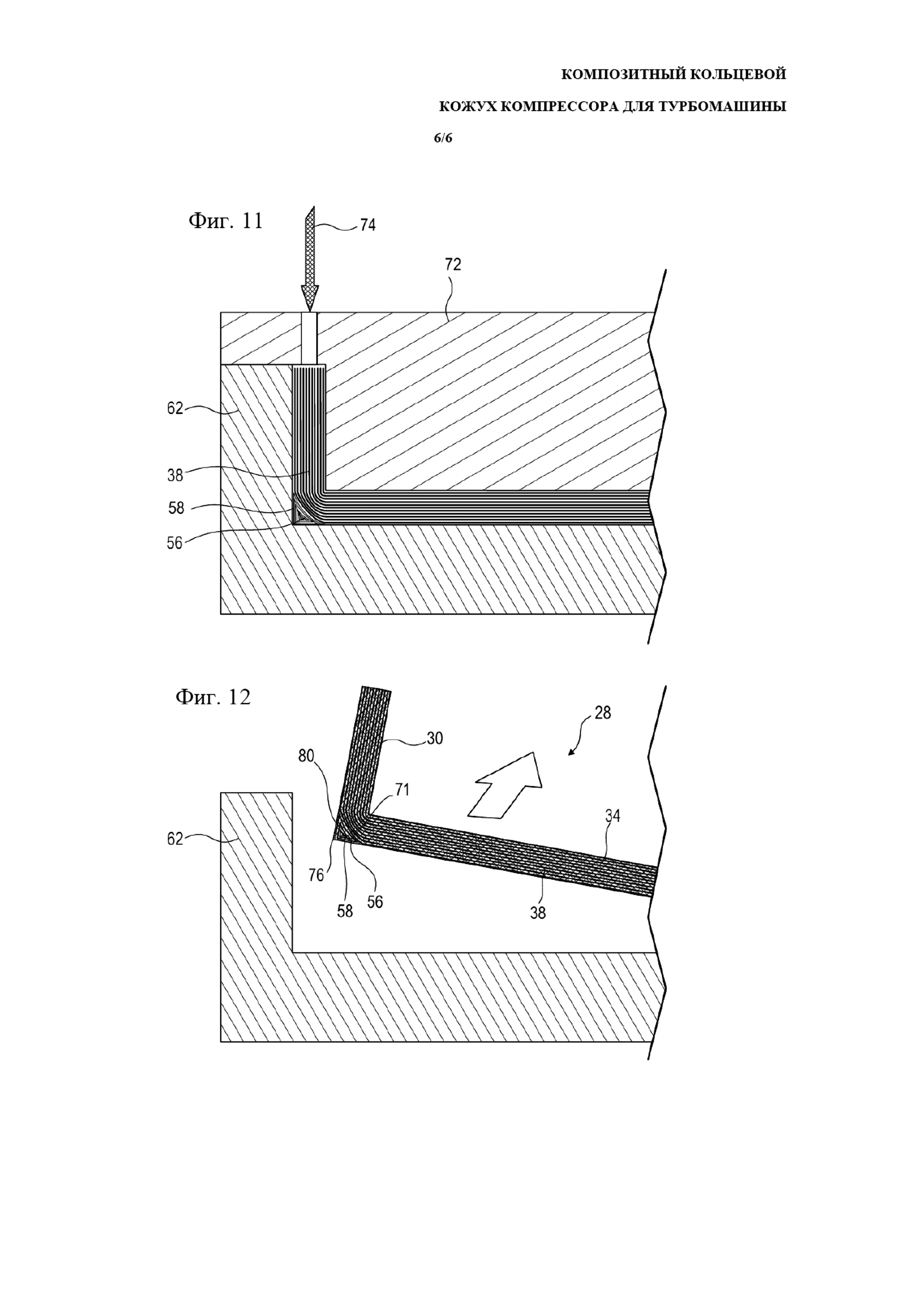

На фиг. 11 изображен этап способа, на котором смолу заливают под давлением в литейную форму согласно изобретению.

На фиг. 12 изображен этап способа, на котором кожух извлекают из литейной формы согласно изобретению.

Описание вариантов осуществления

В контексте следующего описания, выражения "внутренняя часть" или "внутренний" и "наружная часть" или "наружный" относятся к расположению относительно оси вращения осевой турбомашины.

В контексте следующего описания, выражения "внутренняя часть" или "внутренний" и "наружная часть" или "наружный" относятся к расположению относительно оси вращения осевой турбомашины.

На фиг. 1 показано упрощенное изображение осевой турбомашины. В данном случае турбомашина представляет собой турбовентиляторный двигатель. Турбовентиляторный двигатель 2 содержит первую ступень сжатия, обозначенную термином "компрессор 4 низкого давления", вторую ступень сжатия, обозначенную термином "компрессор 6 высокого давления", камеру сгорания 8 и одну или несколько ступеней 10 турбины. При эксплуатации механическая энергия турбины 10 передается по центральному валу к ротору 12 и приводит в движение два компрессора 4 и 6. Для увеличения скорости вращения, передаваемого компрессорам, может быть использован редукторный механизм с зубчатой передачей. В качестве альтернативы, каждая из разных ступеней турбины может быть соединена со ступенями компрессора посредством соосных валов. Последние содержат несколько рядов лопаток ротора, связанных с рядами неподвижных лопаток. Вращение ротора вокруг его оси 14 вращения таким образом позволяет создавать воздушный поток и постепенно сжимать его ко входу в камеру 8 сгорания.

Впускной нагнетатель, обычно обозначаемый термином "вентилятор" 16, присоединен к ротору 12 и создает воздушный поток, разделяемый на внутренний контур 18, проходящий через различные ступени вышеупомянутой турбомашины, и наружный контур 20, проходящий через кольцевой канал (изображен частично) вдоль машины перед воссоединением с внутренним контуром во время его выхода из турбины. Внутренний контур 18 и наружный контур 20 представляют собой кольцевые контуры, и они направлены сквозь кожух турбомашины.

На фиг. 2 показан вид в поперечном сечении компрессора осевой турбомашины 2, такой, как изображена на фиг. 1. Компрессор может представлять собой компрессор 4 низкого давления. На данной фигуре можно отметить наличие части вентилятора 16 и разделительную носовую часть 22 для внутреннего контура 18 и наружного контура 20. Ротор 12 содержит множество рядов лопаток 24 ротора, в данном случае три.

Компрессор содержит множество выпрямителей, в данном случае четыре, каждый из которых содержит ряд неподвижных лопаток 26. Каждый выпрямитель связан с рядом лопаток ротора для выпрямления воздушного потока таким образом, чтобы преобразовывать скорость потока под давлением.

Компрессор содержит по меньшей мере один кожух 28. Кожух 28 может иметь в общем кольцевую форму с профилем вращения вокруг оси 14 вращения турбомашины. Это может быть наружный кожух, и он может быть изготовлен из композитных материалов. Он может быть по существу плоским. Кольцевой кожух 28 может содержать установочные фланцы 30, например кольцевые установочные фланцы, для установки разделительной носовой части 22 и/или для ее присоединения к промежуточному кожуху нагнетателя 32 турбомашины. Кольцевые фланцы 30 могут содержать установочные отверстия (не изображены) для обеспечения установки с помощью болтов или с помощью стопорных болтов.

Композитный кольцевой кожух 28 может содержать стенку 34, имеющую в общем круглую форму или форму дуги окружности, боковые стороны которой могут быть ограничены фланцами 30. Стенка 34 может иметь форму арки с изменением радиуса вдоль оси 14. Это постепенное изменение радиуса может быть обратным. Стенка 34 содержит внутреннюю поверхность с двойным искривлением, при этом одно искривление находится в осевой плоскости, а другое искривление находится в радиальной плоскости. Следует понимать, что радиальная плоскость перпендикулярна оси 14, при этом осевая плоскость проходит в осевом и радиальном направлениях.

Стенка 34 может содержать кольцевые установочные поверхности для лопаток и/или последовательность установочных отверстий (не изображены), расположенных в виде кольцевых рядов, для установки неподвижных лопаток 26. Установочные отверстия могут быть оснащены вставками (не изображены) для армирования композитного материала кольцевого кожуха 28. Вставки могут быть интегрированы в толщину стенки 34 или фланцев 30.

Кольцевой кожух 28 также может служить опорой для кольцевых слоев истираемого материала 36, расположенных вплотную к стенке 34 и предназначенных для обеспечения герметичного уплотнения с наружными крайними точками лопаток 24 ротора. Кольцевые установочные поверхности лопаток и слои истираемого материала 36 могут образовывать многослойную структуру. Кольцевой кожух 28 может содержать металлический материал и/или композитный материал, например, с органическим связующим и углеродными волокнами. Кольцевой кожух 28 может содержать основной волокнистый армирующий элемент и вспомогательный волокнистый армирующий элемент.

На фиг. 3 изображена схема способа изготовления композитного кольцевого кожуха.

Способ может включать последовательность, возможно в данном порядке, следующих этапов:

первого этапа, на котором размещают вспомогательный волокнистый армирующий элемент (107);

второго этапа, на котором размещают основной волокнистый армирующий элемент (108);

третьего этапа, на котором закрывают форму для литья под давлением (110);

четвертого этапа, на котором осуществляют литье под давлением и полимеризацию (111);

пятого этапа, на котором выполняют извлечение из литейной формы и, при необходимости, машинную обработку (112).

Первый этап 107 может включать этап для подачи или внедрения вспомогательного волокнистого армирующего элемента. Он может быть выполнен несколько раз таким образом, чтобы предоставить вспомогательный армирующий элемент на каждом краю вставки или в каждом углу литейной формы. При необходимости, он может включать в себя размещение вспомогательного армирующего элемента, образующего петлю, окаймляющую контур кольцевой части. Например, вспомогательный армирующий элемент может окаймлять два осевых фланца и два кольцевых фланца.

Второй этап 108 может включать этап для подачи или внедрения основного волокнистого армирующего элемента. Согласно альтернативному варианту осуществления изобретения армирующие элементы могут быть внедрены перед первым этапом способа. Основной армирующий элемент может быть внедрен как часть литейной формы путем укладывания в стопку волокнистых прослоек или путем укладывания в стопку волокнистых прослоек наружной опоре для предварительного формования. Каждая прослойка может быть соткана таким образом, чтобы заранее обладать той формой, которую она примет после размещения в литейной форме. Прослойки могут быть прикреплены друг к другу путем их сшивания или склеивания.

Вышеуказанные этапы, а также применяемые компоненты описаны более подробно в следующих абзацах.

На фиг. 4 изображено сечение основного волокнистого армирующего элемента 38 кожуха. Настоящий подход применим к любому кожуху турбомашины.

Основной волокнистый армирующий элемент 38 может обладать симметрией с профилем вращения относительно оси 14. Он может быть плоским. Он может содержать волокнистую заготовку 40, образующую контур формы композитного кольцевого кожуха. Заготовка 40 может содержать секцию в форме круга 42 или дуги окружности, предназначенную для армирования стенки кольцевого кожуха, и по меньшей мере один, предпочтительно два, кольцевых установочных фланца 44, проходящих в радиальном направлении и предназначенных для армирования кольцевых фланцев кольцевого кожуха.

Заготовка 40 может содержать стопку или пачку разных волокнистых листов 46 или волокнистых прослоек 46, которые могут проходить поверх секции 42 и поверх по меньшей мере одного или множества установочных фланцев 44. Каждая прослойка 46 может проходить поверх осевой части секции 42. Таким образом, количество прослоек 46 может варьироваться в осевом направлении. Количество прослоек может увеличиваться в направлении вниз по потоку. По меньшей мере одна прослойка 46 может быть добавлена для армирования соединения между секцией 42 и одним из фланцев 44. Заготовка 40 может содержать слой, содержащей волокнистую основу, содержащую, в зависимости от своей толщины, множество слоев волокон, например, по меньшей мере два, предпочтительно по меньшей мере четыре и более предпочтительно по меньшей мере десять слоев волокон.

Прослойки 46 могут содержать углеродные волокна и/или графитовые волокна и/или стекловолокно. Преимущественно, заготовка может содержать множество типов прослоек. Например, заготовка может содержать центральный слой с прослойками, выполненными из углеродных волокон, и по меньшей мере одну прослойку со стекловолокном на поверхности, если это необходимо для предотвращения гальванической коррозии.

Прослойки 46 могут представлять собой нетканые прослойки или тканые прослойки, и последние могут содержать волокна и/или пучки тканых волокон, проходящие в двух направлениях, например, перпендикулярно. Каждый пучок волокон может содержать множество волокон, в зависимости от своего поперечного сечения. При необходимости, волокнистая прослойка может иметь три направления плетения.

Заготовка 40 может содержать по меньшей мере пять прослоек 46, предпочтительно по меньшей мере двенадцать прослоек 46, и более предпочтительно по меньшей мере двадцать прослоек 46, в зависимости от своей толщины. Прослойки 46 могут образовывать острый угол на пересечении между секцией 42 радиально наружной стороны заготовки 40. Во внутренней части, под каждым кольцевым фланцем 44, заготовка может образовывать кольцевое закругление 50 или изгиб, что приводит к заворачиванию прослоек на остром угле.

На фиг. 5 изображено сечение основного волокнистого армирующего элемента 38 композитного кольцевого кожуха, выполненное вдоль оси 5-5, отмеченной на фиг. 4.

Кольцевой кожух может описывать круг. Он может представлять собой Половину кольцевого кожуха, описывающую полукруг, или кольцевой сегмент кольцевого кожуха, описывающий часть круга; например четверть, шестую часть или восьмую часть круга.

Кольцевой кожух может быть разделен на одну или множество плоскостей, проходящих вдоль оси 14 вращения. Для соединения вместе половин кожуха или сегментов кожуха они оснащены осевыми установочными фланцами, предназначенными для соединения друг с другом, и могут образовывать ровный круг, при отсутствии какой-либо ступени. Следовательно, секция и стенка могут представлять собой половины труб и могут проходить вдоль полукруга или могут представлять собой части круга. Сборка половин кожуха или частей кожуха позволяет описать замкнутый круг.

Основной армирующий элемент 38 кольцевого кожуха также может описывать полукруг таким образом, чтобы армировать половину кожуха. Основной армирующий элемент может содержать осевые установочные фланцы 52, проходящие в радиальном направлении и которые могут обладать синусоидальной формой. Поскольку основной армирующий элемент 38 может быть предоставлен в виде последовательной стопки волокнистых прослоек 46, осевые закругления 54 могут находиться на боковой стороне стенки, на осевом пересечении с осевыми фланцами, вдоль всей длины осевых фланцев 52.

На фиг. 6 изображено поперечное сечение вспомогательного волокнистого армирующего элемента 56 кожуха.

Вспомогательный волокнистый армирующий элемент 56 может содержать внутренний слой 58. Внутренний слой 58 может представлять собой прядь волокон 60, тканых или плетеных при необходимости трехмерным образом. Волокна 60 могут описывать спирали, граничащие с краем. Волокна 60 и/или пучки волокон внутреннего слоя 58 могут иметь такую же природу, что и волокна заготовки. Выражение "такая же природа" можно понимать как обозначающее одинаковый материал и/или одинаковую длину и/или одинаковый диаметр.

Вспомогательный армирующий элемент 56 может содержать части, проходящие в радиальном или осевом направлении за пределы внутреннего слоя 58. Внутренний слой 58 может иметь удлинение и поперечное сечение в плоскости, перпендикулярной своему удлинению. Его поперечное сечение может быть в общем многоугольным, например, в форме прямоугольного или равнобедренного треугольника, в зависимости от конкретного случая. Максимальная высота H треугольного профиля внутреннего слоя 58 по существу равна толщине одного из фланцев и/или толщине стенки первой заготовки. Указанную высоту измеряют в радиальном направлении, когда вспомогательный армирующий элемент 56 размещен в литейной форме, и она может составлять от 60% до 140% и предпочтительно от 90% до 110% толщины одного из фланцев и/или толщины стенки первой заготовки. Внутренний слой 58 обладает по существу постоянной плотностью волокон.

Волокна 60 внутреннего слоя 58 могут быть ориентированы в принципе параллельно удлинению вспомогательного армирующего элемента 58. Каждая из их частей образует угол менее 45°относительно удлинения вспомогательного армирующего элемента и предпочтительно менее 20°.

На фиг. 7 изображен первый этап способа изготовления композитного кольцевого кожуха согласно изобретению. Часть литейной формы изображена в поперечном сечении в плоскости, проходящей через ось, соответствующую оси 14.

В способе форма для литья под давлением используется с первой литейной формой 62. Первый этап содержит размещение вспомогательного армирующего элемента 56 во внутренней части первой литейной формы 62, при этом его внутренний слой располагается вплотную к формовочной поверхности 64. Литейная форма 62 может представлять собой литейную форму, позволяющую изготавливать кольцевой кожух, сегмент кольцевого кожуха или половину оболочки. Она может содержать формовочные поверхности, образованные профилем вращения. Литейная форма может обладать в общем трубчатой кольцевой формовочной поверхностью 66, сопряженной с внутренней поверхностью кольцевого кожуха. Хотя трубчатая формовочная поверхность, изображенная здесь, является прямой, очевидно, что на практике она может иметь любую изогнутую форму, позволяющую изготавливать осевой фланец или кольцевой фланец.

Литейная форма 62 также обладать формовочной поверхностью, проходящей в радиальном направлении 68 и сопряженной с установочной поверхностью одного из фланцев. Трубчатая поверхность 66 и радиальная поверхность 68 образуют угол 70 или внутренний угол 70 в месте их пересечения. Для того чтобы занять этот угол 70, применяют вспомогательный армирующий элемент 56.

Хотя изображен лишь один вспомогательный армирующий элемент 56, возможно применение других, например, в области противоположного фланца или в области ступенчатых форм.

На фиг. 8 изображен второй этап способа изготовления композитного кольцевого кожуха согласно изобретению.

Второй этап содержит размещение основного волокнистого армирующего элемента 38 таким образом, что последний покрывает трубчатую поверхность 66 и радиальную поверхность 68 литейной формы 62, а также вспомогательный армирующий элемент 56 и любые другие вспомогательные армирующие элементы. На данном этапе основной армирующий элемент 38 входит в контакт с внутренним слоем 58 вспомогательного армирующего элемента 56 в области контактной поверхности, обладающей в общем прямым профилем.

На фиг. 9 изображен основной армирующий элемент 38 и вспомогательный армирующий элемент 56, когда они оба расположены на своем месте в литейной форме 62.

Эти армирующие элементы могут адаптировать свою форму к большей части, предпочтительно по меньшей мере к 80%, и предпочтительнее ко всей толщине фланца 44 или 52 и/или к большей части, предпочтительно по меньшей мере к 80%, и более предпочтительно ко всей толщине секции 42 основного армирующего элемента 38. При адаптации их формы они взаимно сжимаются, при этом длинная сторона треугольника изгибается внутрь, и закругление (50, 54) в месте соединения между фланцем и секцией 42 основного армирующего элемента сминается и принимает плоскую форму. Армирующие элементы могут адаптировать свою форму к большей части, предпочтительно ко всей радиальной высоте внутреннего слоя вспомогательного армирующего элемента.

На границе 71 с заготовками волокна двух заготовок могут проходить через указанную границу 71 и могут быть разнесены на том же уровне. Они могут быть переплетены, что улучшает однородность в сочетании со связующим.

На фиг. 10 изображен третий этап способа изготовления композитного кольцевого кожуха согласно изобретению.

Третий этап способа содержит закрывание формы для литья под давлением, при этом последняя содержит по меньшей мере вторую литейную форму 72 или обратную литейную форму 72, воздействующую на основной армирующий элемент 38 и сжимающую его. Обратная литейная форма 72 может представлять собой позитивную литейную форму. Обратная литейная форма 72 может уменьшать толщину секции и/или толщину фланца (44, 52) основного армирующего элемента 38. Литейная форма 62 и обратная литейная форма 72 ограничивают между собой формующую полость, по существу воспроизводящую форму кольцевого кожуха. На данном этапе внутренний слой 58 может быть сжат еще раз. Эффект закрывания литейной формы может позволить уменьшить толщину заготовок по меньшей мере на 5% и предпочтительно по меньшей мере на 20%.

На фиг. 11 изображен четвертый этап способа изготовления композитного кольцевого кожуха согласно изобретению.

Четвертый этап содержит заливку под давлением смолы 74, в частности органической смолы, в форму для литья под давлением. Смола может представлять собой термопластичную смолу, такую как эпоксидная смола, полиэфиримид (ПЭИ), полиэфирэфиркетон (ПЭЭК). Литье под давление может включать в себя пропитывание заготовок, согласно способу RTM (от "Resin Transfer Moulding" - трансферное формование пластмасс). Способ может содержать заливку под давлением насыщенной смолы. При необходимости, заливке под давлением может способствовать всасывание.

После заливки под давлением литейную форму можно поддерживать в течение по меньшей мере одного часа при температуре выше 50°C и предпочтительно выше 120°C. После этих этапов смола полимеризуется и затвердевает, и способна приклеиваться к армирующим элементам, тем самым образуя твердое тело.

На фиг. 12 изображен пятый этап способа изготовления композитного кольцевого кожуха 28 согласно изобретению.

Пятый этап содержит извлечение из литьевой формы композитного кольцевого кожуха 28. На первом этапе обратную литейную форму извлекают из литейной формы 62 и затем к кожуху прикладывают извлекающее усилие для того, чтобы извлечь его из литейной формы.

После извлечения из литейной формы кожух 28 может быть подвергнут машинной обработке. Он может быть перфорирован в области фланцев 30 для того, чтобы создать установочные отверстия, и/или в области стенки 34 для того, чтобы позволить сборку лопаток. При необходимости, осевые и/или кольцевые фланцы могут быть вырезаны для того, чтобы удалить гетерогенные крайние точки, добавленные специально для улучшения качества готовых фланцев.

После полимеризации связующее соединяет основной армирующий элемент 38 и вспомогательный армирующий элемент 56. Оно содержит непрерывный слой материала на границе 71 между армирующими элементами (38; 56), позволяющий соединить их вместе. Данная конфигурация приспособлена к фиксации армирующих элементов. Внутренний слой вспомогательного армирующего элемента 56 содержит волокна, проходящие в радиальном направлении по меньшей мере на 10% толщины, предпочтительно по меньшей мере на всю толщину и более предпочтительно по меньшей мере на величину, вдвое превышающую толщину стенки 34. Эти волокна улучшают сопротивление при радиальном сжатии края и позволяют краю образовывать блок. Эти волокна могут проходить от края 76 кожуха 28 до основного армирующего элемента 38.

Основной волокнистый армирующий элемент 38 проходит непрерывным образом вдоль стенки 38 и фланца 30, образуя наклонную и в общем закругленную часть в области края. Внутренний слой 58 проходит вдоль края 76 таким образом, чтобы занимать объем между краем и угловой частью основного армирующего элемента 38. Граница 71 может обладать в общем изогнутым и по существу уплощенным профилем. Армирующие элементы (38 и 56) могут быть сконфигурированы таким образом, что кожух 28 обладает непрерывностью и однородностью плотности волокон в месте соединения 80 между фланцем 30 и стенкой 34 и/или вдоль поверхностей соединения 80. Эта однородность улучшает механическую прочность и эксплуатационный ресурс кожуха 28, который может подвергаться вибрациям и химическому воздействию при температуре выше 170°C, при эксплуатации турбомашины.

Общий радиус закругленной границы и/или толщина стенки больше 1%, предпочтительно больше 2%, более предпочтительно больше 4%, и, при необходимости, больше 6% радиуса острого края.

Кожух 28 содержит острый край 76, образующий выступающий угол. Этот край может быть интегрирован в турбомашину, без потребности в дополнительной машинной обработке. Край 76 может быть в общем перпендикулярным, что позволяет создавать плавное соединение при его выравнивании с соответствующим краем. Соединение двух краев позволяет предоставить поверхность для направления потока при отсутствии какого-либо выступа, способного негативно повлиять на плавность потока. Это соединение также способно образовывать установочную зону, не содержащую шероховатостей, например для того, чтобы иметь способность поддерживать плоскость лопасти вплотную к нему с целью ее размещения и ее установки.

Реферат

Изобретение относится к композитному кольцевому кожуху турбомашины. Техническим результатом является повышение местной прочности кожуха в ослабленных местах. Технический результат достигается в композитном кольцевом кожухе (28) турбомашины (2), в частности компрессора (4) низкого давления, который содержит стенку (34), имеющую в общем круглую форму или форму дуги окружности, установочный фланец (30), проходящий в радиальном направлении от одной стороны стенки (34) и образующий край (76) вместе с указанной стенкой, основной волокнистый армирующий элемент (38), проходящий непрерывным образом вдоль стенки и фланца, образующий угловую часть и закругленный в области края. При этом основной волокнистый армирующий элемент (38) содержит заготовку (40), выполненную из нескольких прослоек (46). Причем каждая прослойка (46) содержит тканые волокна и проходит вдоль всей стенки (34) и всего фланца (30) и вспомогательный волокнистый армирующий элемент (56), проходящий вдоль края (76), связующее. При этом вспомогательный армирующий элемент (56) содержит внутренний слой (58), проходящий вдоль края (76), занимая, таким образом, объем между краем и угловой частью основного армирующего элемента (38). Причем внутренний слой вспомогательного армирующего элемента (56) содержит волокна (60), проходящие в радиальном направлении от края (76) до основного армирующего элемента (38) и имеющие такую же природу, что и волокна тканых прослоек (46) основного армирующего элемента (38). 3 н. и 12 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения цельной детали из волокнистого композита

Комментарии